Технологическая карта на монтаж КОЛОНН НА НИЖЕСТОЯЩИЕ

3.4 Технологическая карта на монтаж колонн

Область применения технологической карты.

Технологическая карта разрабатывается на монтаж стальных колонн круглого сечения.

Колонна массой 2,6 т. Доставка конструктивных элементов фермы осуществляется специализированным полуприцепом ПК 1812 на базе КамАЗ-5410.

Монтируется башенным краном КБ 503 А.1

В состав К.Т.П. «Монтаж колонн » входят четыре простых строительных процесса С.П. :

С.П.-1 – доставка колонн универсальным полуприцепом ПК 1812;

С.П.–2 — установка колонн в проектное положение автокраном КС-4561

3.3.2 СП — 1 Доставка колонн на объект.

1.1. Вид продукции: своевременная доставка колонн на строительную площадку и складирование в положение в соответствии с проектом.

Назначение продукции: хранение доставленных колонн с последующей подачей их на монтаж.

2.1. Техническая готовность: приняты площадки под складирование, подготовлен и проверен необходимый инвентарь и приспособления, оборудованы подъездные пути, диплом такелажника

2.2. Юридическая готовность: акт технического освидетельствования крана , паспорт на кран с результатом тех. освидетельствования и указанием срока след. освидетельствования, акт испытания и осмотра грузозахватных приспособлений , бирка на стропах журналы инструктажа по Т.Б, общий журнал работ.

Состав процесса по операциям:

Выгрузка и подача колонн к месту складирования(с опиранием на деревянные прокладки)

Машины и механизмы.

Подбор транспортного средства.

Исходя из размеров и массы колонн используем для их транспортировки универсальный полуприцеп ПК 1821 на базе автомобиля – тягача МАЗ-515Б.

Техническая характеристика универсального полуприцепа ПК 1821

А) Грузоподъемность – 18 т.

Полная масса –30 т.

длинна – 21100 мм.

ширина – 2500 мм.

Размеры грузовой площадки

длинна – 20700 мм.

ширина – 2500 мм.

Погрузочная высота- 1680мм

Б)Для транспортирования полуприцепа балковоза ПК 1821 применяется седельный тягач МАЗ 515Б

длинна – 5980 мм.

ширина – 2500 мм.

полная масса автомобиля 22500кг

максимальная скорость автопоезда- 100км/ч

Подбор крана.

Выбираем башенный кран КБ-503 А.1 со стрелой 30 м. и грузоподъемностью 10 т.

Приспособления и инвентарь.

Подбор грузозахватного устройства.

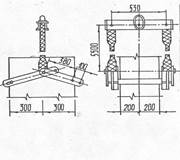

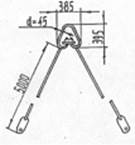

Монтаж колонн осуществляется двумя стропами с

полуавтоматическими захватами в обхват.

Для предохранения ветвей от перетирания в местах прогибов устанавливаются прокладки. Они должны быть прикреплены к конструкции или ветви чтобы исключить их падение в момент установки.

Инструмент – лом монтажный (см таблицу “Монтажные приспособления, оснастка, инструмент”).

Средства контроля- визуальный осмотр(контроль) каждого элемента, контроль правильности складирования подкрановых балок ,каждый элемент.

Средства защиты (см таблицу “Монтажные приспособления, оснастка, инструмент”).

А)Каска строительная — для избежания травматизма при падении сверху предметов. ГОСТ 12.1087-84

Б)Рукавицы ГОСТ 12.4.010-86

Состав процесса по операциям.

Доставка колонн осуществляется универсальным полуприцепом ПК 1821 на базе автомобиля – тягача МАЗ 515Б

В процессе выгрузки –складирования мастер (прораб) производит приемку элементов (колонн) то есть проверяет марку элементов, наличие закладных деталей, правильность их установки, наличие видимых повреждений (трещин или сколов),несоответствие размерам, штамп ОТК, паспорт.

Выгрузка элементов конструкции

Такелажник Т1 подходит к доставленному элементу лежащему на автомобиле , дает машинисту крана сигнал подать стропы с полуавтоматическими захватами в обхват, к подкрановой балке. Заводит крюки строп в конструкцию ( обвязывает колонну.) Сигнализирует машинисту крана о необходимости натянуть стропы. Проверив надежность зацепки, отходит в безопасную зону и дает машинисту крана сигнал поднять элемент на высоту 20-30 см. Подходит к поднятому элементу, проверив надежность строповки , разрешает машинисту крана подать его в зону складирования.

Складирование элементов конструкции

Такелажник Т1 дает машинисту крана сигнал о возможности подачи элемента. Т1 и Т2 находясь в зоне складирования принимают поданную конструкцию на высоте 20-30 см от места складирования и ориентируют на место складирования. Т1 и Т2 дают машинисту крана команду плавно опустить элемент. Т1 и Т2 удерживают элемент во время опускания. Т1 дает машинисту крана сигнал ослабить ветви стропа. Т1 и Т2 выводят крюки строп из монтажных петель.

Входной (приемочный) контроль. Контроль осуществляется мастером. Проверкой устанавливают: наличие на элементе марок и штампов ОТК; наличие паспортов; соответствие геометрических размеров конструкции рабочим чертежам; наличие на конструкции отметки о ее массе;, превышающих допустимые размеры, наличие и правильность расположения закладных деталей, отсутствие на них наплывов; наличие проектных и монтажных отверстий и их диаметр, чистоту отверстий; соответствие проекту монтажных петель и отсутствие в них деформаций и трещин; наличие знаков, указывающих на правильность положения элементов во время разгрузки и монтажа.

Проверяется пригодность к работе механизмов, приспособлений. Контроль осуществляется визуально и с помощью рулетки измерительной и складного метра.

Машинист крана 6р-1

Такелажник на монтаже 2 чел

Операционный контроль. Проверяется правильность хранения колонн. Складирование элементов должно производиться в соответствии с проектом. Знаки маркировки всегда должны быть обращены в сторону прохода или проезда. Выполняет мастер.

Выходной контроль. Осуществляется визуально мастером. Проверяется правильность складирования колонн

Охрана труда и Т.Б.

Площадки для разгрузочных работ должны быть спланированы , иметь уклон не более 5 процентов, размеры и покрытие должны быть выполнены в соответствии с проектом. Установить знаки Въезд и Выезд.

Все грузоподъемные машины, а так же грузозахватные устройства должны удовлетворять требованиям государственных стандартов .

Рабочим занятым на разгрузочных работах

находиться под грузом во время его передвижения

запускать двигатель автомобиля

пользоваться для увязки веревкой с потертыми местами

садиться на борта кузова и кабину

перевозка грузчиков в кузове не допускается

Разгружаемый автомобиль должен быть поставлен на тормоза.

С.П. — 2 Установка колонн в проектное положение.

1.1. Вид продукции: установленная в проектное положение колонна

Техническая готовность: приняты установленные и принятые по акту подготовлен и проверен необходимый инвентарь и приспособления, завезены колонны на стройплощадку.

Вид документов – паспорт на колонну, акт осмотра скрытых работ по устройству фундамента.

Юридическая готовность: акт технического осведетельствования крана , паспорт на кран с результатом тех. осведетельствования и указанием срока след. осведетельствования, акт испытания и осмотра грузозахватных приспособлений , бирка на стропах, диплом такелажника, журнал по технике безопасности, допуск монтажника к верхолазным работам, мед. справка монтажника, общий журнал работ, журналы инструктажа по Т.Б

Состав процесса по операциям:

1. Подготовительные работы(временное крепление оттяжек, приварка соединительных деталей)

2. Подъем и установка колонны на фундамент.

Выверка и исправление положения колонны

4 Окончательное крепление колонны с помощью болтов и сварки закладных деталей.

Машины и механизмы.

Основной механизм для монтажа –автокран КС-4561

Грузозахватное устройство: две стропы с

полуавтоматическими захватами в обхват. 4СК1-3.2 3000.

Инструмент (см таблицу “Монтажные приспособления, оснастка, инструмент”).

Лом монтажный – служит для смещения колонны в каком либо направлении.

Молоток – строителю всегда пригодится

Щетка из стальной проволоки- для очистки закладных деталей

Средства контроля (см таблицу “Монтажные приспособления, оснастка, инструмент”).

Отвес стальной строительный – выверка колонны

Теодолит и нивелир – выверка совмещения рисок колонны и фундамента

Рулетка измерительная- измерение расстояний

Уровень строительный – выверка подкрановой балки по горизонтали

Метр складной металлический- нанесение разбивочных осей

Средства защиты (см таблицу “Монтажные приспособления, оснастка, инструмент”).

А)Каска строительная — для избежания травматизма при падении сверху предметов. ГОСТ 12.1087-84

Б)Рукавицы ГОСТ 12.4.010-76

Состав процесса по операциям.

Проверяется наличие осевых рисок на колоннах и фундаменте, производиться временное крепление оттяжек, приварка соединительных деталей)

Подъем и установка колонны на фундамент.

Такелажник 2 разряда производит строповку колонны двумя стропами с полуавтоматическими захватами в обхват. 4СК1-3.2 3000. По сигналу такелажника машинист крана подает колонну к месту установки.. После установки производится выверка и исправление положения колонны Расстроповка колонны производится после окончательной выверки.

Выверка и исправление положения колонны (может быть выполнена геодезическая съемка фактического положения конструкций, с помощью нивелира, рулетки, метра. Выполняет геодезист, инженер по качеству.)

Окончательное крепление балки с помощью болтов и сварки закладных деталей

До начала монтажа должны быть выполнены все предшествующие работы, предусмотренные рабочими чертежами и проектом производства монтажных работ, проверена техника, инструменты и удостоверения рабочих, проверяются паспорта на колонны.

Допуски при установке балок

А)Смещение продольной оси колонны от проектного положения. : + или — 8мм

Б)Отклонение отметок верхних полок колонны от проектных : + или – 16 мм

Удостоверения рабочих монтажников, такелажников.

Проверка работоспособности крана- разрешение, прошёл испытания ГОСГОРТЕХНАДЗОРА о чем делается отметка на кране.

монтажники 6р-1 машинист крана: 6р-1

Проверяется последовательность и количество операций и их соответствие проекту монтажных работ. Проверяет мастер. Проверка положения конструкции должна производиться до освобождения конструкции от строп.

После выполнения монтажа и закрепления конструкций должна быть выполнена геодезическая съемка фактического положения конструкций, с помощью нивелира, рулетки, метра. Выполняет геодезист, инженер по качеству.

На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

Способы строповки элементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема или перемещения.

Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

Не допускается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ.

Рабочие должны работать только в средствах защиты (каска, рукавицы). К монтажным работам допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, вводный инструктаж и инструктаж на рабочем месте по Т.Б. Рабочие также первый месяц обучаются безопасным способом монтажа по специальной программе.

Зацеплением груза и руководством крана занимается такелажник (старше 18 лет, удостоверение, красная повязка на рукаве).

Нельзя поднимать груз масса которого превышает грузоподъемность крана.

Нельзя перетаскивать груз по земле

Нельзя отрывать краном груз присыпанный землей

Нельзя поднимать неправильно обвязанный груз

Со всеми рабочими инженер по ТБ по прибытии на объект проводит инструктаж, работники расписываются в журнале ТБ

Проводятся мероприятия по охране труда

устанавливается режим труда и отдыха(перерывы)

организация бытовых условий :туалет ,вода ,питание.

Технико-экономические показатели.

Затраты труда на весь объём и принятую единицу измерения – по калькуляции трудовых затрат.

где V – объём работ в натуральных показателях, на выполнение которых разрабатывается технологическая карта.

– трудоёмкость работ, на выполнение которых разрабатывается технологическая карта.

Выработка на одного рабочего в смену в натуральных показателях:

Выработка на механизм в смену:

Средневзвешенный разряд работ – 4 разр.

Воздействие на исполнителя – отсутствует.

Техника безопасности.

Рабочие должны работать только в средствах защиты (каска, рукавицы). К монтажным работам допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, вводный инструктаж и инструктаж на рабочем месте по Т.Б. Рабочие также первый месяц обучаются безопасным способом монтажа по специальной программе.

Зацеплением груза и руководством крана занимается такелажник (старше 18 лет, удостоверение, красная повязка на рукаве) или бригадир.

Во время перерыва оставлять груз висящим.

При установке фермы выполнение краном двух операций.

Находится в опасной зоне действия крана.

Допускать изделия с дефектом к монтажу.

Поднимать краном детали прижатые другими предметами или примерзшие детали.

Перемещать элементы в горизонтальном направлении менее 1 м над другими предметами.

Подводить элементы к месту монтажа с внутренней стороны здания.

Принимать подаваемый элемент на высоте более 30 см над местом установки.

Снимать временные крепления, не закрепив элемент постоянно.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Технологические карты на возведение монолитных железобетонных фундаментов под железобетонные и стальные колонны

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ

И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ВОЗВЕДЕНИЕ

МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ

ПОД ЖЕЛЕЗОБЕТОННЫЕ И СТАЛЬНЫЕ КОЛОННЫ

Рекомендовано к изданию решением Научно-технического совета ЦНИИОМТП Госстроя СССР.

Технологические карты на возведение монолитных железобетонных фундаментов под железобетонные и стальные колонны. М., 1984. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

В альбом включены технологические карты на возведение монолитных железобетонных фундаментов под железобетонные и стальные колонны. Приведены организация и технология строительных процессов, указаны основные правила техники безопасности, даны калькуляции затрат труда на производство всех видов работ при возведении фундаментов. Представлены конструктивные схемы по организации и технологии работ, спецификации необходимых деталей и элементов.

Технологические карты предназначены для инженерно-технических работников проектных, научно-исследовательских и других строительных организаций.

Работа подготовлена отделом бетонных и железобетонных работ ЦНИИОМТП Госстроя СССР (Б.В. Жадановский, А.Г. Фуников, К.И. Башлай, Н.И. Евдокимов, Е.Д. Козлов, В.П. Колодий, М.М. Полякова, Ю.А. Ярымов, Л.А. Зуева, В.И. Остромогольский, Е.П. Мазов, В.П. Чураков, Н.А. Матвеева, Ю.Б. Чирков).

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ВОЗВЕДЕНИЕ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ПОД ЖЕЛЕЗОБЕТОННЫЕ КОЛОННЫ

ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на возведение монолитного железобетонного фундамента под железобетонные колонны при положительных температурах. В качестве эталона при разработке карты принят фундамент объемом до 15 м 3 и высотой 3 м.

Конструкция, технология производства работ и технико-экономические показатели даны в карте для фундамента ФВ 14-1, физический объем которого 10 м 3 , опалубливаемая поверхность 1805 м 2 , масса арматуры 381,9 кг.

Схема фундамента на листе 1 .

В состав работ, рассматриваемых картой, входят:

монтаж разборно-переставной опалубки и стальных опалубочных форм;

бетонирование фундаментов с помощью крана и бадьи, бетоноукладчика или бетононасоса;

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

Арматурные работы

До монтажа арматуры фундамента должны быть выполнены следующие работы:

разбивка осей и устройство бетонной подготовки;

доставка и складирование в зоне действия монтажного крана необходимого количества арматурных элементов;

подготовка к работе такелажной оснастки, инструмента и электросварочной аппаратуры.

Монтаж арматуры начинается с разметки мест, раскладки сеток плитной части фундамента и установки фиксаторов с шагом 1 м для создания защитного слоя бетона.

Армирование производится унифицированными сетками серии 1.410-2 (ГОСТ 23279-78), изготовленными в заводских условиях на многоточечных контактных машинах.

Раскладка сеток производится по взаимно перпендикулярным направлениям (см. лист 1 ).

Подколенник армируется пространственным каркасом, который устанавливают в проектное положение с помощью крана.

Сборка пространственных каркасов производится на сборочной площадке. Сначала устанавливают две вертикальные сетки, которые закрепляют временными растяжками.

Для создания защитного слоя бетона устанавливают фиксаторы, изготовленные из пластмассы и оставляют их в бетоне (изготовитель — завод № 4 комбината стройпластмасс).

Работы но монтажу арматуры выполняет звено из четырех человек: арматурщики 3 разряда (1 чел.) и 2 разряда (2 чел.), и электросварщик 5 разряда.

Схема организации работ при монтаже арматуры дана на листе 2 .

Приемка смонтированной арматуры осуществляется до установки опалубки и оформляется актом освидетельствования скрытых работ. В акте приемки смонтированных конструкций должны быть указаны номера рабочих чертежей, отступления от чертежей, оценка качества смонтированной арматуры; после установки опалубки дают разрешение на бетонирование.

Опалубочные работы

До начала работ по монтажу опалубки должны быть выполнены следующие работы: установка арматурных сеток и каркаса; проверка комплектности завезенной опалубки; укрупнительная сборка щитов.

Поступившие на строительную площадку элементы опалубки размещают в зоне действия крана. Все элементы опалубки должны храниться в положении, соответствующем транспортному, рассортированные по маркам и типоразмерам. Крупные сборочные единицы хранятся на закрытых складах или под навесом в условиях, исключающих их порчу; мелкие детали — на складе в упакованном виде.

Опалубливание фундаментов рассматривается в карте двумя типами опалубки: унифицированной разборно-переставной опалубкой «Монолит-77» (проект 2493.00.000) и стальными опалубочными формами для железобетонных монолитных фундаментов (проект 79-2.00.000), разработанными ЦНИИОМТП.

До начала монтажа разборно-переставной опалубки металлические щиты с помощью прижимных скоб собирают в опалубочные панели. Размеры панелей определяются площадью поверхностей фундаментов. На установленных панелях монтируют навесные площадки с навесными лестницами.

Схема раскладки щитов и последовательность монтажа (и демонтажа) разборно-переставной опалубки даны на листе 3 .

Работы по монтажу разборно-переставной опалубки выполняет звено из двух монтажников 4 и 3 разрядов.

Схема организации работ при монтаже разборно-переставной опалубки дана на листе 4 .

Монтаж стальных опалубочных форм выполняет также звено из двух монтажников 4 и 3 разрядов.

До монтажа стальных опалубочных форм на сборочной площадке собирается опалубка башмачной части фундамента (одноступенчатая, двухступенчатая или трехступенчатая). Затем опалубка башмака подается с помощью крана на место установки.

Блоки собирают из щитов с помощью замковых стяжек. Собранный блок устанавливают краном на центрирующие штыри рамы опалубки башмачной части фундамента и закрепляют при помощи фиксаторов. Блоки устанавливают друг на друга до необходимой высоты. Затем на центрирующие штыри верхнего блока устанавливают вкладыш стакана и навешивают подмости.

После достижения бетоном необходимой прочности опалубку демонтируют.

Схема стальных опалубочных форм, последовательность монтажа и демонтажа опалубки, а также схема организации работ при монтаже опалубки даны на листах 5 и 6.

Бетонные работы

До начала укладки бетонной смеси должны быть выполнены следующие работы: проверена правильность установленных арматуры и опалубки; устранены все дефекты опалубки; проверено наличие фиксаторов, обеспечивающих требуемую толщину защитного слоя бетона; приняты по акту все конструкции и их элементы, скрываемые в процессе бетонирования; очищены от мусора, грязи и ржавчины опалубка и арматура; проверена работа всех механизмов, исправность приспособлений и инструментов.

Доставка на объект бетонной смеси предусматривается в автобетоносмесителях.

Подача бетонной смеси к месту укладки рассмотрена в трех вариантах: краном в бункерах, автобетононасосом, бетоноукладчиком.

При первом варианте предусматривается бункер конструкции ЦНИИОМТП с боковой выгрузкой и секторным затвором. Вместимость бункера 1 м 3 смеси.

Схема организации работ при подаче бетонной смеси краном в бункерах дана на листе 7 .

Работы по бетонированию выполняет звено из двух бетонщиков 4 и 3 разрядов.

При втором варианте предусмотрена подача смеси автобетононасосом марки БН-80-20 (лист 8 ).

Автобетононасос обслуживает звено из двух человек: оператор 5 разряда и помощник оператора 4 разряда.

Подбор и назначение состава бетона должны осуществляться строительной лабораторией. Проверка рабочего состава бетона должна производиться путем пробного перекачивания автобетононасосом бетонной смеси и испытаний бетонных образцов, изготовленных из отобранных после перекачивания проб бетонной смеси.

Схему бетонирования фундаментов с использованием бетоноукладчика СБ-131 см. на листе 9 .

По третьему варианту подача бетонной смеси производится бетоноукладчиком с соблюдением следующих требований: загружать ленту транспортера бетонной смесью следует возможно более толстым слоем; лента транспортера должна быть оборудована бортовым ограждением, закрепленным на раме транспортера; наибольший угол наклона транспортерной ленты не должен превышать 18°.

Бетоноукладчик обслуживает оператор 5 разряда.

Укладка бетона в фундаменты производится в три этапа: бетонирование первой ступени башмачной части; бетонирование второй ступени башмачной части; послойное бетонирование подколонника, а затем стенок стакана.

Перерыв между этапами бетонирования (или укладкой слоев смеси) должен быть не менее 40 минут, но не более двух часов.

При высоте подколенника более 2 м рекомендуется использовать вертикальные звеньевые хоботы.

Бетонная смесь укладывается слоями толщиной от 30 до 40 см. Уплотнение бетонной смеси производят глубинными вибраторами. Рабочая часть вибратора погружается в ранее уложенный слой бетона на 5 — 10 см. В углах и у стенок опалубки бетонную смесь дополнительно уплотняют вибраторами или штыкованием ручными шуровками. Опирание вибраторов во время работы на арматуру не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появлении цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не выключая двигателя, чтобы пустота под наконечником равномерно заполнилась бетонной смесью.

После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Горизонтальные поверхности забетонированного фундамента укрывают влажной мешковиной, брезентом, опилками, песком (регулярно смачиваемыми), листовыми, рулонными материалами или покрывают защитными пленками на срок, зависящий от климатических условий, в соответствии с указаниями строительной лаборатории.

ТЕХНИКА БЕЗОПАСНОСТИ

При производстве работ необходимо соблюдать правила техники безопасности согласно СНиПу III-4-80. Особое внимание следует обратить на следующее: распалубливание конструкций можно начинать только с разрешения производителя работ; перед распалубкой нужно получить заключение строительной лаборатории о фактической прочности бетона; рукоятки вибраторов должны иметь амортизаторы, а электропровода — надежную резиновую изоляцию; бетонщики, работающие с вибраторами, должны периодически проходить медицинский осмотр; к управлению автобетононасосами допускаются только машинисты-операторы, имеющие удостоверения, разрешающие работу на данном типе машин.

Технико-экономические показатели по видам работ на фундамент

ТТК в AutoCAD

Карта технологического процесса сварки

Технологическая карта на земляные работы, кирпичная кладка, устройство фундаментов, устройство кровли

Технологическая карта на кирпичную кладку, улучшенную штукатурку, штучный паркет

Технологическая карта на линолеум, монтаж плит перекрытия, теплоизоляция

Технологическая карта на мозаичные полы

Технологическая карта на металлочерепицу, монолитные ж/б ростверки, штучный паркет, теплоизоляция

Технологическая карта на мозаичные полы, кирпичная кладка, монтаж плит перекрытия

Технологическая карта на монтаж металлопластикового витража

Технологическая карта на монтаж перекрытия

Технологическая карта на гидроизоляцию монолитного ростверка

Технологическая карта на монтаж колонн и подкрановых балок

Технологическая карта на монтаж металлопластикового глухого зенитного фонаря

Технологическая карта на монтаж металлочерепицы KETAPAL

Технологическая карта на монтаж ферм, прогонов

Технологическая карта на устройство телоизоляционных плит пеноплэкс

Технологическая карта на рубероидную мягкую кровлю на битумной мастике

Технологическая карта на устройство монолитного фундамента под колонны, монтаж ферм покрытия, монтаж колонн

Технологическая карта на устройство керамических полов

Технологическая карта на штукатурные работы, кирпичную кладка, монтаж плит перекрытия, кровля Ондулин

Технологическая карта на штукатурные работы, кирпичную кладку

Технологическая карта на кирпичную кладку

Технологическая карта на устройство монолитного фундамента под колонны, монтаж колонн, фермы покрытия

Технологическая карта на мозаичный пол

Технологическая карта на кровлю и линолеум

Технологическая карта на монолитный фундамент

— Технологическая карта на монтаж витража

Технологическая карта на монтаж колонн

Технологическая карта на монтаж панелей перекрытия

Технологическая карта на монтаж плит перекрытия

Технологическая карта на устройство кровельных покрытий

Исполнительная документация

- Строительные журналы

- Акты на прием-сдачу работ

- Протоколы испытаний

- Приказы, наряд-допуска, инструкции и другое

Техническая документация

- Сертификаты на материалы

- Линейная арматура для ЛЭП

- Провода и тросы для воздушных линий электропередач

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Паспорта на материалы

- Линейная арматура для ЛЭП

- Металлические опоры ЛЭП и комплектующие

- Сваи стальные винтовые

- Провода и тросы для воздушных линий электропередач

- Кабельная продукция

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Кровельные и фасадные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Детское игровое оборудование

- Материалы ВСП ЖД

- Эксплуатационная документация

- Электротехническое оборудование для ВЛ, ОРУ, ЗРУ, ОПУ, КТПН

- Охранно-пожарная сигнализация, электроосвещение, отопление, вентиляция и кондиционирование

- Сети связи

- Технологические карты ТК

- Сети связи (ВОЛС)

- Электрические сети (ЛЭП)

- Отделочные работы

- Окна

- Сварочные работы

- ТТК в AutoCAD

- Проекты производства работ ППР

Новые статьи

Опалубка для фундамента и стен

Оставьте заявку

И получите консультацию в течении 2-ух часов

- Главная

- Полезное

- Инженеру ПТО

- Инженеру-проектировщику

- Отзывы

- Статьи

- Контакты

- Исполнительная документация

- Строительные журналы

- Акты на прием-сдачу работ

- Протоколы испытаний

- Приказы, наряд-допуска, инструкции и другое

- Техническая документация

- Сертификаты на материалы

- Линейная арматура для ЛЭП

- Провода и тросы для воздушных линий электропередач

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Паспорта на материалы

- Линейная арматура для ЛЭП

- Металлические опоры ЛЭП и комплектующие

- Сваи стальные винтовые

- Провода и тросы для воздушных линий электропередач

- Кабельная продукция

- Железобетонные изделия

- Оборудование для ВЛ

- Трубы полиэтиленовые, электротехнические двустенные

- Трубы металлические и фасонные изделия

- Сварочные материалы

- Металлопрокат

- Рудные и нерудные материалы

- Лакокрасочные материалы

- Кровельные и фасадные материалы

- Маслянные смазочно-охлаждающие жидкости

- Сети связи

- Отопление, вентиляция и кондиционирование, электроосвещение

- Прочие строительные материалы

- Детское игровое оборудование

- Материалы ВСП ЖД

- Эксплуатационная документация

- Электротехническое оборудование для ВЛ, ОРУ, ЗРУ, ОПУ, КТПН

- Охранно-пожарная сигнализация, электроосвещение, отопление, вентиляция и кондиционирование

- Сети связи

- Технологические карты ТК

- Сети связи (ВОЛС)

- Электрические сети (ЛЭП)

- Отделочные работы

- Окна

- Сварочные работы

- ТТК в AutoCAD

- Проекты производства работ ППР

Файлы cookie помогают нам улучшать качество предлагаемых интернет-пользователям услуг. Оставаясь на сайте, вы соглашаетесь на использование нами файлов cookie.

Технологическая карта на монтаж элементов стального каркаса

Автор работы: Пользователь скрыл имя, 13 Января 2015 в 13:54, курсовая работа

Описание работы

Цель выполнения работы является разработка и оформление технологической карты на монтаж металлического каркаса одноэтажного промышленного здания.

Технологические карты входят в состав проектов производства работ и являются одним из основных организационно-технологических документов в строительстве.

Файлы: 1 файл

рлр.docx

Министерство транспорта РФ

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Дальневосточный Государственный Университет Путей Сообщения

«Технологическая карта на монтаж элементов стального каркаса»

Выполнила: Каштанова А.А.

Проверил: Полякова И. Ю.

Введение

Строительство — отрасль народного хозяйства, обеспечивающая создание новых, расширение и реконструкцию действующих основных фондов. Резкий рост объемов строительно-монтажных работ требует квалифицированного решения вопросов технологии и проектирования производства работ. В настоящее время большое количество объектов различного назначения возводится из металлических конструкций заводского изготовления.

Цель выполнения работы является разработка и оформление технологической карты на монтаж металлического каркаса одноэтажного промышленного здания.

Технологические карты входят в состав проектов производства работ и являются одним из основных организационно-технологических документов в строительстве. Наличие технологических карт и их использование в строительном производстве во многом предопределяют мощь и конкурентоспособность строительной организации.

Технологические карты могут использоваться при лицензировании строительной организации – в качестве документов, подтверждающих готовность организации к производству работ, при сертификации систем качества и строительной продукции – в качестве стандартов предприятия.

Общая часть

Основные положения по разработке технологических карт в строительстве

Технологическая карта должна:

- содержать комплекс мероприятий по организации труда с наиболее эффективным использованием современных средств механизации, технологической оснастки, инструмента и приспособлений;

- включать наиболее прогрессивные и рациональные методы по технологии строительного производства, способствующие сокращению сроков и улучшению качества работ, снижению их себестоимости;

- обеспечивать безопасное выполнение работ.

Технологические карты входят в состав проектов производства работ и подлежат обязательной разработке в следующих случаях:

- при любом строительстве на городской территории;

- при любом строительстве на территории действующего предприятия;

- при строительстве в сложных природных и геологических условиях, а также технически особо сложных объектов – по требованию органа, выдающего разрешение на строительство или на выполнение строительно-монтажных и специальных работ.

В остальных случаях технологические карты на выполнение отдельных видов работ разрабатываются по согласованию с заказчиком. В соответствии с МДС 12-29.20062 технологическая карта состоит из следующих разделов:

- область применения;

- организация и технология выполнения работ;

- требования к качеству работ;

- потребность в материально-технических ресурсах;

- техника безопасности и охрана труда;

- технико-экономические показатели.

Исходные данные

Исходные данные приведены в таблицах 1.1, 1.2, 1.3.

Таблица 1.1 – Основные характеристики проектируемого объекта

Грузоподъемность крана, Q

Полная высота помещения от пола до нижнего пояса фермы

Заглубление верха фундамента колонны ниже нулевой отметки пола

Величина привязки разбивочной оси к наружной грани колонны

Привязка кранового рельса к разбивочной оси ряда колонн

Таблица 1.2 – Характеристики колонн

Длина нижней части колонны

Длина верхней части колонны

Высота сечения нижней части ступенчатой колонны

высота верхней части колонны

масса нижней части колонны

Масса верхней части колонны

Таблица 1.3 – Характеристики ферм и подкрановых балок

Высота ригеля в

Масса отправочной марки фермы

Высота подкрановой балки

Масса подкрановой балки

Проектируемое здание одноэтажное, однопролетное с теплой кровлей. Все несущие конструкции каркаса – стальные. Монтажные соединения – сварные, на болтах класса точности В.

Колонна доставляется на строительную площадку отправочными марками. Нижняя часть колонны – одна отправочная марка, верхняя часть – другая. Отправочные марки соединяются сваркой. Длина монтажных швов при укрупнительной сборке определяется высотой верхней части колонн hв. При hв=700 мм длина монтажного шва равна 2434 мм.

Установка колонны производится на опорную плиту со строганной поверхностью. Базы сквозных колонн запроектированы раздельно под каждую ветвь. Размеры плиты определяется конструктивно, для hн=1250 мм равными 300*500 мм. Длина монтажных швов принимается в соответствии с длиной опорной плиты. Катет шва при односторонней сварке тавровых соединений с углом скоса одной кромки 45° принят 14 мм.

Соединение элементов нижнего и верхнего опорных узлов фермы с колонной осуществляется на болтах нормальной прочности. Конструктивно для нижнего опорного узла принято 6 болтов, для верхнего – 4 болта М24. Доставка ферм на строительную площадку производится отправочными марками. Соединения элементов нижнего и верхнего поясов фермы при укрупнительной сборке осуществляется на болтах нормальной прочности. Конструктивно для соединения каждого пояса принято 10 болтов М20. Длину монтажных швов принять конструктивно.

Крепления прогонов к верхнему поясу фермы осуществляется на болтах нормальной прочности М16 и на сварке. Шаг прогонов из швеллера № 16 в курсовом проекте конструктивно принят 2м. Длина прогона определена шагом рам. Вес прогона длиной 12 м составляет 171 кг.

Металлоконструкции изготавливаются с защитой от коррозии.

Отметка чистого пола – ± 0.000.

Состав и содержание разделов технологической карты на монтаж элементов стального каркаса

Область применения

Технологическая карта на монтаж стального каркаса одноэтажного производственного здания. В состав работ, при установке колонн, подкрановых балок, стропильных ферм и прогонов входят:

- строповка и расстроповка конструкций;

- подъем, наводка и установка конструкций на опоры;

- выверка и временное закрепление конструкций;

- постоянное закрепление конструкций.

Работы производят в 2 смены в теплый период года.

- до монтажа колонн следует нанести риски установочных осей на верхней грани фундаментов и боковых гранях колонн;

- устроить дороги для проезда крана и автомобилей;

- подготовить площадки для складирования колонн у места их установки;

- доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты.

- Каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона; проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

- Для обеспечения устойчивости колонн высотой более 12 м кроме клиновых вкладышей используют расчалки, которыми временно крепят колонну в плоскости наименьшей жесткости

Монтаж подкрановой балки:

- балки при выгрузке укладывают на деревянные подкладки под углом к оси колонн. Такое расположение дает возможность осмотреть их и подготовить торцы балок перед началом укрупнения и установки.

- предварительно к колоннам крепят приставные или навесные лестницы-площадки. В это же время монтажники очищают балки от грязи, закрепляют предохранительный канат и готовят инструмент. Затем, привязав оттяжки, стропят балку. По сигналу бригадира монтажников машинист поднимает и подает балку к месту установки; монтажники при помощи оттяжек придают балке близкое к проектному положение, удерживая ее на высоте 15 см от опорной поверхности. Монтажники, стоящие на лестницах-площадках, ориентируясь по рискам, устанавливают балку в проектное положение. Проверив правильность положения балки в плане, ее крепят четырьмя болтами.

Подготовка фермы к монтажу состоит из следующих операций:

- укрупнительной сборки,

- обустройства люльками, лестницами и расчалками,

- строповки,

- подъема в зону установки,

- разворота при помощи расчалок поперек пролета,

- временного крепления с использованием расчалок, распорок между фермами и оттяжек.

Положение фермы выверяют по положению осевых рисок на торцах фермы. После установки и закрепления первой фермы и раскрепления ее четырьмя растяжками устанавливают вторую, которую связывают с первой при помощи прогонов, связей и распорок.

Характеристика конструктивного элемента или части здания

На рисунке 2.1 и 2.2 приведены монтажная схема элементов каркаса в плане и продольный разрез.

Объемы работ

Подсчет объемов работ для технологической карты производится в единицах измерения, принятых в ЕНиР, и приводится в форме спецификации. Спецификация приведена в таблице 2.1.

Таблица 2.1 – Спецификация металлоконструкций

Технологическая карта на монтаж многоэтажного промышленного здания

Область применения технологической карты

Технологическая карта разработана на монтаж сборных конструкций многоэтажного каркасно-панельного промышленного здания. Трехэтажное здание состоит из 3 пролетов по 9 м. Высота первого и второго этажей – 6 м, а третьего – 7,2 м. Перекрытия выполнены из ригелей, по которым уложены плиты перекрытия. Покрытие выполнено из ребристых плит шириной 1,5 и 3 м, уложенным по стропильным фермам. Шаг крайних и средних колонн – 6 м. Дальность доставки конструкций – 14 км.

С транспортных средств монтируются стеновые панели.

Условия производства работ – летние.

Монтаж конструкций производится башенным краном КБ-503А.1 с продольной схемой движения, комбинированным способом по последовательности установки элементов способом (колонны, ригеля, плиты покрытия, фермы, стеновые панели — раздельно, а плиты перекрытий с лестничными площадками и маршами — комплексно).

На производство монтажных работ с учетом разбивки здания на захватки, яруса и этажи разработан линейный календарный график.

На производство работ разработаны мероприятия по контролю качества, технике безопасности и охране труда. Приведено также описание технологии производства работ.

Нормативные ссылки

При разработке технологической карты использованы следующие нормативные источники:

1. ТКП-45-1.01-159-2009(02250). Строительство. Технологическая документация при производстве строительно-монтажных работ. Состав, порядок разработки, согласования и утверждения технологических карт.- Минск, Минстройархитектуры РБ, 2009.-14 с.

2. ТКП 45-1.03-63-2007 (02250). Монтаж зданий. Правила механизации. – Минск: Министерство строительства и архитектуры РБ, 2008.- 85 с.

3. ТКП 45-5.03-130-2009 (02250). Сборные бетонные и железобетонные конструкции. Правила монтажа.- Минск: Министерство строительства и архитектуры РБ, 2008.- 22 с.

4. ТКП 45-1.03-40-2006. Безопасность труда в строительстве. Общие сведения.- Мн.: Минстройархитектуры РБ, 2007.- 45 с.

5. ТКП 45-1.03-44-2006 (02250). Безопасность труда в строительстве. Строительное производство.- Мн.: Минстройархитектуры РБ, 2007.- 33 с.

6. ГОСТ 16504-81. Система государственных испытаний продукции. Основные термины и определения.

7. НЗТ. Сборник 3. Каменные работы. – М.: Минсктиппроект, 2009 – 43 с.

8. НЗТ. Сборник 4. Монтаж сборных и устройство монолитных железобетонных конструкций. Вып.1. Здания и промышленные сооружения. – М.: Минсктиппроект, 2009. — 97 с.

9. НЗТ. Сборник 6. Плотничные и столярные работы в зданиях и сооружениях. – Мн.: Минсктиппроект, 2009. – 63 с.

10. НЗТ. Сборник 1. Внутрипостроечные транспортные работы. – Мн.: Минсктиппроект, 2009. – 36 с.

11. НЗТ. Сборник 22. Сварочные работы. Вып.1. Конструкции зданий и промышленных сооружений. –Мн.: Минсктиппроект, 2005. – 47 с.

12. ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

13. ГОСТ 26433.2-94. Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений.

Характеристики применяемых материалов и изделий

В технологической карте используются следующие материалы и изделия:

1. Колонны железобетонные – СТБ 1178-99.

2. Ригеля железобетонные — СТБ 1186-99.

3. Стропильные фермы– СТБ 1186-99.

4. Плиты покрытия и перекрытия ребристые железобетонные – СТБ 1383-2003.

5. Стеновые панели – СТБ 1185-99.

6. Сварочные электроды АНО-6, УОНИ-13/55 – СТБ П1371-2002.

7. Бетон строительный С18/22,5 – СТБ 1544-2005, СНБ 5.03.01.

8. Растворы строительные М50, F50 — СТБ 1307-2002.

Материалы и изделия, подлежащие обязательной сертификации, должны иметь сертификат соответствия, а импортируемые строительные материалы и изделия, на которые отсутствует опыт применения и действующие на территории РБ нормативно-технические документы, должны иметь Техническое свидетельство Минстройархитектуры.

Организация и технология производства работ

Определение номенклатуры и объемов работ

Комплексный процесс монтажа сборных конструкций многоэтажного здания включает в себя следующие процессы:

А) основные процессы:

— установка колонн нижнего яруса в стаканы фундаментов;

— установка промежуточных и верхних колонн на колонны;

— укладка плит перекрытия;

— установка лестничных площадок и маршей;

— установка стропильных ферм;

— укладка плит покрытия;

— установка панелей стен;

б) вспомогательные процессы:

— заделка стыков колонн с фундаментами;

— заделка стыков колонн с колоннами;

— заделка стыков ригелей с колоннами;

— заливка швов плит перекрытия и покрытия;

— конопатка, зачеканка и расшивка швов стеновых панелей;

— электросварка монтажных стыков;

— антикоррозионное покрытие сварных стыков.

Объемы основных работ определяются на основании рисунков 1.1 — 1.9 непосредственно количеством монтируемых конструкций согласно спецификации сборных элементов (таблица 1.1).

Объёмы вспомогательных процессов определяются следующим образом:

Таблица 2.1– Ведомость объемов работ

| № п/п | Обоснование | Наименование работ | Единица измерения | Объем работ |

| Н4-65 | Установка колонн в стаканы фундаментов при помощи кондукторов: Р до 8т | 10 шт | 13,2 | |

| Н4-80 | Установка колонн на колонны с помощью кондукторов: Р до 3т; Н до 20м, то К=1,1 | 10 шт | 6,6 | |

| Н-123 | Установка ферм пролетом 27м; Н до 25м, то К=1,15 | 10 шт | 3,3 | |

| Н4-100 | Установка ригелей, Р до 5т | 10 шт | 13,2 | |

| Н4-102 | Установка ригелей, Р до 8т | 10 шт | 6,6 | |

| Н4-125 | Укладка плит перекрытия площадью до 5м 2 | 10 шт | ||

| Н4-126 | Укладка плит перекрытия площадью до 10м 2 | 10 шт | 98,4 | |

| Н4-132 | Укладка плит покрытия площадью до 10м 2 ; Н до 25м, К=1,15 | 10 шт | ||

| Н4-134 | Укладка плит покрытия площадью до 20м 2 ; Н до 25м, К=1,15 | 10 шт | ||

| Н4-138 | Установка панелей стен площадью до 10м 2 Н до 15м; К=1,05 | 10 шт | 15,6 | |

| Н4-138 | Установка панелей стен площадью до 10м 2 Н до 20м; К=1,1 | 10 шт | 3,4 | |

| Н4-138 | Установка панелей стен площадью до 10м 2 Н до 25м; К=1,15 | 10 шт | 0,4 | |

| Н4-139 | Установка панелей стен площадью до 15м 2 Н до 15м; К=1,05 | 10 шт | 13,8 | |

| Н4-139 | Установка панелей стен площадью до 15м 2 Н до 20м; К=1,1 | 10 шт | ||

| Н4-139 | Установка панелей стен площадью до 15м 2 Н до 25м; К=1,15 | 10 шт | 4,7 | |

| Н4-218 | Заделка стыков колонн с фундаментами, V более 0,1 м 3 | 10 ст | 13,2 | |

| Н4-217 | Заделка стыков колонн с колоннами, V менее 0,1м 3 Н до 15м, К=1,05 | 10 ст | 6,6 | |

| Н4-220 Н4-224 | Заделка стыков ригелей с колоннами при числе сопрягаемых элементов в узле: до двух | 10 узл | 13,2 | |

| Н4-221 Н4-225 | Заделка стыков ригелей с колоннами при числе сопрягаемых элементов в узле: более двух | 10 узл | 13,2 | |

| Н4-228 | Заливка швов плит перекрытия | 100 м | 38,91 | |

| Н4-228 | Заливка швов плит покрытия, Н до 25м, К=1,15 | 100 м | 24,84 | |

| Н4-244 Н4-245 | Конопатка, зачеканка и расшивка швов стеновых панелей, Н до 15м, К=1,05 | 100 м | 26,96 | |

| Н4-224 Н4-245 | Конопатка, зачеканка и расшивка швов стеновых панелей, Н до 20м, К=1,1 | 100 м | 8,42 | |

| Н4-244 Н4-245 | Конопатка, зачеканка и расшивка швов стеновых панелей, Н до 25м, К=1,15 | 100 м | 3,714 | |

| Н22-121 | Электросварка стыков ферм с колоннами; h=12 мм К1=0,9; К2= 1,25 | 10 м | 7,92 | |

| Н22-117 | То же, плит покрытия с фермами, Нш=8 мм К1=0,9; К2=1,5 | 10 м | ||

| Н22-117 | То же, плит перекрытия с ригелями, Нш= 8 мм К1=0,9; К2= 1,5 | 10 м | 88,32 | |

| Н22-132 | То же, стеновые панели с колоннами, hш=8 мм К1=0,9; К2= 1,5 | 10 м | 39,52 | |

| Н22-134 | То же, колонн с колоннами, hш= 12 мм К1=0,9; К2= 1,5 | 10 м | 5,94 | |

| Н22-119 | То же, ригелей с колоннами, hш= 12 мм К1=0,9; К2= 1 | 10 м | 19,8 | |

| Н4-212 | Антикоррозионное покрытие сварных стыков вручную Н до 15м; К=1,05 | 10 ст | 629,4 | |

| Н4-212 | Антикоррозионное покрытие сварных стыков вручную Н до 20м; К=1,1 | 10 ст | 48,6 | |

| Н4-212 | Антикоррозионное покрытие сварных стыков вручную Н до 25м; К=1,15 | 10 ст | 140,4 | |

| Н4-174 | Установка лестничных площадок, Р до 2,5т | 10 шт | ||

| Н4-174 | Установка лестничных маршей, Р до 2,5т | 10шт |

– объем работ по заделке колонн в стаканах фундаментов и стыков колонн с колоннами определяется их количеством. При этом объём бетонной смеси в стыке принимать до 0,1 м 3 при площади поперечного сечения колонны не более 0,16 м 2 :

— стыки колонн с фундаментами (Vст> 0,1 м 3 ) – Р=132 ст;

— стыки колонн с колоннами – Р=66 ст;

– объём работ по заделке стыков ригелей с колоннами определяется их количеством, причем в одном узле могут сопрягаться два элемента, – примыкание ригеля к крайней колонне (Р=132 ст), либо три элемента, – примыкание ригелей к средней колонне (Р= 132 ст);

– объём работ по заливке швов плит перекрытий и покрытия определяется суммарной длинной швов–  , м:

, м:

, м

, м

где: n1 – количество продольных швов, шт;

n2 – количество поперечных швов, шт;

l1 – длина продольного шва, м;

l2 – длина поперечного шва, м;

Плиты покрытия  (9∙5500+4∙1500+16∙3000) ∙2∙3 + ((9∙6000) ∙8 + (2∙1500) ∙7 + (8∙3000) ∙7) ∙3 = 621+1863 = 2484 м

(9∙5500+4∙1500+16∙3000) ∙2∙3 + ((9∙6000) ∙8 + (2∙1500) ∙7 + (8∙3000) ∙7) ∙3 = 621+1863 = 2484 м

Плиты перекрытия  (18∙5550+4∙750+34∙1500) ∙2∙3 + (14∙5950 + 2∙750 + 14∙1500) ∙2∙3 + ((18∙5950) ∙6 + (2∙750) ∙5+(17∙1500) ∙5) ∙3 = 923,4 + 634,8+ 2332,8 = 3891 м

(18∙5550+4∙750+34∙1500) ∙2∙3 + (14∙5950 + 2∙750 + 14∙1500) ∙2∙3 + ((18∙5950) ∙6 + (2∙750) ∙5+(17∙1500) ∙5) ∙3 = 923,4 + 634,8+ 2332,8 = 3891 м

– объем работ по зачеканке и расшивке швов стеновых панелей определяется длинной швов–  , м:

, м:

где: n3– количество горизонтальных швов по высоте здания, шт.;

р– периметр здания, м ;

n4– количество вертикальных швов, шт.;

– высота вертикального шва за вычетом оконных проемов, м;

– высота вертикального шва за вычетом оконных проемов, м;

Н до 15м  (39∙27∙3 +72∙60∙3) + (1,8∙32∙3 + 1,2∙22∙3)+(1,8∙31∙3 + 1,2∙33∙3) = = 790,8+703,8+575,4+538,8 = 2696 м

(39∙27∙3 +72∙60∙3) + (1,8∙32∙3 + 1,2∙22∙3)+(1,8∙31∙3 + 1,2∙33∙3) = = 790,8+703,8+575,4+538,8 = 2696 м

Н до 20м  (14∙27∙3 + 15∙60∙3) + (1,8∙12∙3 + 1,2∙6∙3) + (1,8∙14∙3 + 1,2∙4∙3) = = 842 м

(14∙27∙3 + 15∙60∙3) + (1,8∙12∙3 + 1,2∙6∙3) + (1,8∙14∙3 + 1,2∙4∙3) = = 842 м

Н до 25м  (5∙27∙3 + 10∙60∙3) + (1,8∙6∙3 + 1,8∙11∙3) = 372 м

(5∙27∙3 + 10∙60∙3) + (1,8∙6∙3 + 1,8∙11∙3) = 372 м

Общий объем равен  2696 + 842 + 372 = 3909 м

2696 + 842 + 372 = 3909 м

– объем электросварочных работ определяется длинной сварных швов, которая устанавливается как произведение средней длины шва на количество монтируемых элементов:

— стык колонны с колонной hш =12 мм Lшв = 0,9∙66 = 59,4 м Nст = 66 ст;

— стык ригелей с колоннами hш =12 мм Lшв = 0,5·396 = 198 м Nст = 396 ст;

— стык плит перекрытия с ригелями hш =8 мм Lшв = 0,2·4416= 883,2м Nст = 4416ст;

— стык плит покрытия с фермами hш =8 мм Lшв = 0,2·1200 =240 м Nст=1200 ст;

— стык стропильных ферм с колоннами hш =12 мм Lшв = 1,2∙66=79,2 м Nст=66 ст;

— стык панелей с колоннами hш =8 мм Lшв = 0,2·1976 = 395,2 м Nст =1976 ст;

– объем работ по антикоррозионной защите сварных стыков определяется их количеством.

Nст = 66 + 1200 + 4416 + 1976 + 66 + 396 = 6294 ст

Найденные объемы работ сводим в таблицу 2.1.

2.4.2. Предварительный выбор варианта производства монтажных рабо

Монтаж сборных конструкций будем производить комбинированным способом (колонны, ригеля, стеновые панели, стропильные фермы и плитами покрытий — раздельно, а плиты перекрытий с лестничными площадками и маршами — комплексно). При этом сборка здания выполняется из целых конструктивных элементов.

С учетом наличия стропильной фермы пролетом 27 м монтаж конструкций будем производить башенным краном.

Монтаж всех конструкций выполняем «со склада», кроме стеновых панелей, которые монтируем «с колес».

Временное закрепление колонн в стаканах фундаментов осуществляем с помощью кондукторов и расчалок. Временное закрепление колонн, устанавливаемых на колонны, и ригелей производим с помощью кондукторов.

Последнее изменение этой страницы: 2016-08-16; Нарушение авторского права страницы

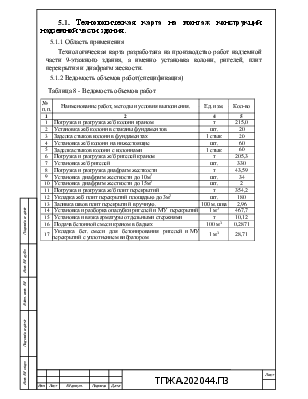

Технологическая карта на монтаж конструкций надземной части здания. Наименование работ, методы и условия выполнения

Страницы работы

Фрагмент текста работы

5.1. Технологическая карта на монтаж конструкций надземной части здания.

5.1.1 Область применения

Технологическая карта разработана на производство работ надземной части 9-этажного здания, а именно установка колонн, ригелей, плит перекрытия и диафрагм жескости.

5.1.2 Ведомость объемов работ(спецификация)

Наименование работ, методы и условия выполнения.

Погрузка и разгрузка ж/б колонн краном

Установка ж/б колонн в стаканы фундаментов

Заделка стыков колонн в фундаментах

Установка ж/б колонн на нижестоящие

Заделка стыков колонн с колоннами

Погрузка и разгрузка ж/б ригелей краном

Установка ж/б ригелей

Погрузка и разгрузка диафрагм жесткости

Установка диафрагм жесткости до 10м 2

Установка диафрагм жесткости до 15м 2

Погрузка и разгрузка ж/б плит перекрытий

Укладка ж/б плит перекрытий площадью до 3м 2

Заливка швов плит перекрытий вручную.

Установка и разборка опалубки ригелей и МУ перекрытий

Установка и вязка арматуры отдельными стержнями

Подача бетонной смеси краном в бадьях

Укладка бет. смеси для бетонирования ригелей и МУ перекрытий с уплотнением вибратором

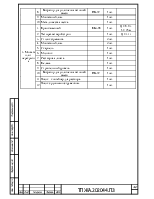

Таблица 8 — Ведомость объемов работ

Таблица 9 – Спецификация сборных элементов здания

одного элемента, т

всех элементов, т

5.1.4 Выбор механизмов

1) Подбор грузозахватных приспособлений.

Определение коэффициента монтажной массы.

где Qср – средняя масса монтируемых элементов.

т

т

Qmax – максимальная масса монтируемого элемента (Qmax = 4,05 т).

Для монтажа подбираем 1 кран.

2) Подбор грузозахватных приспособлений.

Используя техническую литературу, а также альбом грузозахватных приспособлений, подбираем грузозахватные приспособления (стропы или траверсы) для монтажа сборных элементов и составляют сведения о них в табличной форме (Таблица 11).

Таблица 11 – Грузозахватные приспособления

Фрикционный строп конструкции Дмитриева

3) Выбор типа кранового оборудования и расчет требуемых параметров крана.

Монтаж каркаса 9-этажной части здания ведётся башенным краном. Для определения требуемых параметров крана в многоэтажном здании необходимо изобразить примерную схему монтажа конструкций и определить:  ,

,  ,

,  для наиболее удаленных от оси крана, устанавливаемых на наибольшей высоте и наиболее тяжелых элементов. Такими элементами являются верхняя плита перекрытия, колонна третьего яруса, а также ригель девятого этажа.

для наиболее удаленных от оси крана, устанавливаемых на наибольшей высоте и наиболее тяжелых элементов. Такими элементами являются верхняя плита перекрытия, колонна третьего яруса, а также ригель девятого этажа.

Рисунок 24– Схема монтажа элементов здания

Требуемые параметры крана вычисляются по формулам:

·

·

·

где a – ширина здания;

b – радиус поворота;

с – зазор между зданием и краном (для предварительных расчётов принимается равным 1 м);

h0 – превышение опоры монтируемого элемента над уровнем стоянки крана;

hз – запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки или переноса её через ранее смонтированные конструкции, принимается 0,5 м;

hэ – высота элемента в монтажном положении;

hстр – высота строповки в рабочем положении от верха монтируемого элемента до низа крюка крана;

hn – высота полиспаста в стянутом состоянии, принимается 1,5 м;

qэ – масса элемента;

qстр – масса строповки.

Колонна К-2 третьего яруса:

Плита покрытия П-7 верхнего яруса:

Ригель Р-7 верхнего яруса:

Выбираем башенный кран: КБ-308

· Длина стрелы  =25м

=25м

· Грузоподъемность крана Qmin=3,2т при Lmax=25м

· Высота подъема Hmax=42м

Рисунок 25 – Диаграмма зависимости грузоподъемности крана от вылета

4) Технико-экономическое обоснование башенного крана КБ-308.

Для определения сменной эксплуатационной производительности используется нормативная выработка, которая определяется через норму времени машиниста:

,

,

Сменная эксплуатационная производительность:

— средний вес конструкций, монтируемых краном, т;

— средний вес конструкций, монтируемых краном, т;

;

;  ;

;

;

;  ;

;

;

;

Продолжительность монтажных работ при работе монтажного крана определяется по формуле:

Тм.к. – продолжительность монтажа крана и его пробного пуска в сменах.

,

,

;

;

.

.

Трудоёмкость единицы монтажных работ определяется по формуле:

,

,

Q – общая трудоёмкость монтажных работ, выполненных краном, чел/см.

,

,

Q i – трудоёмкость вспомогательных работ, чел/см:

;

;

;

;

;

;  .

.

Расчет полной плановой себестоимости монтажа:

,

,

Единовременные затраты Е определяются по формуле:

,

,

Плановая себестоимость машино-смены См.см. определяется по формуле:

Сменные эксплуатационные затраты вычисляются по формуле:

Годовые отчисления Гсм определяется по формуле:

,

,

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Удельные капитальные вложения Куд определяются по формуле:

,

,

;

;

Удельные приведённые затраты определяется по формуле:

,

,

;

;

Разработка технологической карты на монтаж конструкций одноэтажного промышленного здания

Описание: Технология монтажа сборных железобетонных прямоугольных колонн принята по безвыверочному методу, сущность которого заключена в следующем: качественное выполнение подливки на проектную монтажную отметку с отклонением плюс-минус 5 мм и придание ей формы «следа». Колонны с откосами по его контору обеспечат точную посадку колонны на проектную отметку и оси, а также ограничат горизонтальные перемещения торца колонны.

Дата добавления: 2015-11-10

Размер файла: 4.35 MB

Работу скачали: 119 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Федеральное агентство по образованию РФ

Государственное образовательное учреждение

высшего профессионального образования

«Ивановский государственный архитектурно-строительный университет»

Кафедра «Организация, экономика и управление производством»

к курсовому проекту по дисциплине «Технология строительства»

на тему: «разработка технологической карты на монтаж конструкций одноэтажного промышленного здания»

1. Задание на курсовое проектирование. 3

2. Область применения. 4

3. Спецификация сборных железобетонных конструкций. 7

4. Ведомость объемов работ. 7

5. Выбор грузоподъемных приспособлений. 8

6. Выбор монтажного крана. 9

6.1. Определение монтажных характеристик крана. 9

6.2. Раскладка колонн. 13

7. Калькуляция затрат труда и заработной платы.. . . 14

8. Календарный график выполнения работ. 15

9. Определение технико-экономических показателей. 16

10. Технология и организация строительного процесс. 17

11. Организация и методы труда рабочих. 19

12. Машины, оборудование, инструмент, инвентарь. 21

13. Схема операционного контроля качества. 22

14. Мероприятия по технике безопасности. 24

Библиографический список. 25

2. Область применения

Технологическая карта разработана на монтаж наклонным методом колон крайнего и среднего пролетов одноэтажного промышленного здания длиной 108 м, оборудованного кранами грузоподъемностью до 25 т при ширине пролета 18 м, шаге колонн 6 м, при высоте до низа стропильных конструкций от 9,6 до 12,6 м с установкой подстропильных ферм.

Номенклатура сборных ж/б конструкций принята по «Общесоюзному строительному каталогу типовых конструкций и изделий для всех видов строительства» (сборник 3.01.2- I .85), колонны по серии I .424. I -5, выпуски 0, 1, 2, 3, 4, 5, 6.

Калькуляция трудовых затрат, график выполнения работ, схемы монтажа конструкций, материально-технические ресурсы и технико-экономические показатели выполнены для здания 108×36 м и с высотой до низа стропильных конструкций 12,6 м.

Для остальных высот приведены монтажные краны, оборудование, монтажная оснастка и обустройство рабочих мест.

Схема организации работ кранов на захватках при монтаже конструкций приведена для здания 108×12,6 м.

Работы выполняются в две смены.

В состав работ, рассматриваемых картой, входят:

- монтаж колонн;

- заделка стыков колонн с фундаментами.

При привязке тех. карты к объекту уточняют объем работ, калькуляцию трудовых ресурсов, средства механизации.

3. Спецификация сборных железобетонных конструкций

Объем бетона, м 3

а) крайнего ряда

б) среднего ряда

4. Ведомость объемов работ

Количество по монтажным участкам

Объем бетона, м 3

— среднего р я да

5. Выбор грузоподъемных приспособлений

Наименование, марка и назначение приспособления

Высота строповки, м

Разгрузка колонн: строп. 2-х ветвевой 2 СК-10,0

Установка колонн: траверса унифицированная ЦНИИ ОМТП Р4-455-69

Временное закрепление колонн в стаканах фундаментов: клиновые вкладыши

6. Выбор монтажного крана

6.1. Определение монтажных характеристик крана

Схема для определения монтажных характеристик

1. Требуемая грузоподъемность

Q тр = Q э + Q 0 + Q т ,

где Q тр требуемая грузоподъемность крюка, т;

Q э масса монтажного элемента, т,

Q 0 — масса оснастки, т,

Q т — масса такелажных приспособлений, т,

Q тр = 7,8 + 0 + 0,13 = 7,93 (т).

2. Требуемая высота подъема крюка

Н ктр = h 0 + 0,5 + h э + h стр ,

где Н ктр высота подъема крюка, м;

h 0 монтажная отметка опирания конструкции, м (для колонн h 0 =0);

h э — монтажная высота конструкции, м,

h стр — высота строповки, м,

0,5 безопасное расстояние

Н ктр = 0,5 + 10,5 + 1 = 12 (м).

3. Требуемый вылет крюка

L ктр = L ктру + а,

где L ктру условный вылет крюка, м;

a расстояние от оси вращения до оси пяты стрелы,

а = 1,2 — 2 м — для гусеничных кранов;

а = 3,8 — 4,2 м — для пневмоколесных кранов.

L ктру = h l / tgα + b ,

h l = h 0 + 0,5 — h m + h э,

где h l расстояние от шарнира до верха монтируемого элемента;

h m расстояние от уровня стоянки крана до шарнира пяты стрелы,

h m = 1,4 2,4 м для гусеничных кранов;

h m = 1,6 2,5 м — для пневмоколесных кранов.

h l = 0,5 2 + 10,5 = 9 (м).

где В монтажная ширина элемента,

d = 1 1,5 м минимальное расстояние от стрелы до выступающей монтируемой конструкции.

b = 1 + 0,2 = 1,2 ( м ).

α = arctg√ h l / b,

где α угол наклона стрелы крана;

α = arctg √9/1,2 = arctg 2,74 = 69,94

L ктру = 9 / tg 70° + 1,2 = 9 / 2,74 + 1,2 = 4,48 (м)

Определяем требуемый вылет крюка для гусеничных кранов:

L ктр = 4,48 + 2 = 6,48 (м),

где а=2 м — расстояние от оси вращения до оси пяты стрелы для гусеничных кранов.

Определяем требуемый вылет крюка для пневмоколесных кранов:

L ктр = 4,48 + 4 = 8,48 (м),

где а=4 м — расстояние от оси вращения до оси пяты стрелы для пневмоколесных кранов.

Зная монтажные характеристики крана, выбираем подходящий кран по справочнику «Стреловые самоходные краны». В данном случае подходит гусеничный кран МКГ-25.

грузоподъемностью 25 т

6.2. Раскладка колонн

При наклонной раскладке колонн стоянка крана смещается относительно поперечной оси фундаментов на величину, определяемую по формуле:

где L км монтажный вылет крюка крана, принимается равным или большим L ктр ;

β угол наклона колонны к продольной оси фундаментов, можно принимать 5. 10°. Принимаем β=5°.

с = 7* sin5 ° = 7 * 0,0872 = 0,61 ( м ) .

Расстояние от продольной оси фундаментов до стоянки крана равно:

l = 0,61 / tg 5 ° = 0,61 / 0,0874 = 6,98 (м).

Расстояние от оси рядов фундаментов до оси, разложенной для монтажа колонны, находится по формуле:

а = L км — √( L км ) 2 0,25 * (Н 2 ) 2 ,

Н 2 расстояние о низа колонны до монтажного отверстия или места строповки при монтаже, Н 2 =9,5 м.

а = 7 — √49 0,25 * (9,5) 2 = 7 5,14 = 1,858 (м).

Угол поворота крана при монтаже определяется зависимостью:

α = 90 ° + arcsin (0,5* Н 2 / L км ) — β,

α = 90 ° + arcsin (0,5*9,5/7) 5° = 127,7

Схема наклонной раскладки колонн при монтаже

7. Калькуляция затрат труда и заработной платы

Наименование р а бот

Кол-во по участкам

Н. вр. на ед. изм., чел. час. маш. час.

Затраты труда по участкам,

Выгрузка колонн стреловыми сам о ходными кр а нами грузоподъемн о стью 25 т

Установка к о лонны в стакан фунд а мента без помощи конду к торов

Монта ж ник констр.

Заделка коло н ны в стакан фундаме н та

8. Календарный график выполнения работ

№ и наимен о вание потока

Перечень работ в пот о ке

Затр. тр. по участкам, чел. дн.

Продолжител ь ность потока на участках, дн.

Монтаж к о лонн

Выгрузка к о лонн

Машинист 6 разр. — 1 Такела ж ник на монтаже 2 разр. — 2

Машинист 6 разр. — 1 Монтажник констр. 5 разр. — 1 4 разр. — 1 3 разр. — 2 2 разр. — 1

Заделка к о лонн в ст а каны фунд а ментов

Монтажник 4 разр. — 1 3 разр. — 1

1. Нормативные затраты труда рабочих

2. Нормативные затраты машинного времени

3. Время пребывания машин на объекте

4. Продолжительность выполнения работ

5. Заработная плата рабочих

6. Заработная плата машинистов

7. Средняя заработная плата рабочего в смену

8. Выработка на одного рабочего в смену

руб. коп. / чел. дн.

10. Технология и организация строительного процесса

I . До начала монтажа колонн должны быть выполнены следующие работы:

а) возведены фундаменты под колонны с разницей строительной и монтажной отметок дна стакана не менее 50 мм, и оформлен акт приемки их с проверкой акта приемки оснований;

б) сделана бетонная подготовка под полы;

в) устроено временное электроосвещение;

г) завезены и разложены по монтажной схеме колонны;

д) непосредственно в пролетах обозначены пути движения и рабочие стоянки монтажного крана;

е) доставлены все необходимые приспособления, инструменты и инвентарь;

ж) доставлен на площадку монтажный кран;

з) нанесены риски разбивочных осей на стаканы фундаментов масляной краской;

и) выполнены подливка «следов» опорных частей колонн в стаканах фундаментов.

II . Технология монтажа сборных железобетонных прямоугольных колонн принята по безвыверочному методу, сущность которого заключена в следующем: качественное выполнение подливки на проектную монтажную отметку с отклонением плюс-минус 5 мм и придание ей формы «следа». Колонны с откосами по его контору обеспечат точную посадку колонны на проектную отметку и оси, а также ограничат горизонтальные перемещения торца колонны.

Монтаж сборных железобетонных колонн осуществляется с применением траверсы для захвата колонн с дистанционным способом расстроповки конструкции грузоподъемностью 10 т. Строповка ведется при помощи штыря, вставляемого в монтажное отверстие в теле колонны, которая оставляется при ее изготовлении.

Подъем колонны осуществляется путем поворота их вокруг нижнего конца колонны краном и перемещением низа колонны, опирающегося на тележку или салазки при помощи лебедки в сторону грузового полиспаста.

Колонны в стаканах фундаментов закрепляются и выверяются специальными металлическими клиньями. Наводка на проектные оси в уровне верхнего обреза фундамента, где и совмещаются риски на колонне с рисками на фундаменте, выполняется этими же клиньями. После окончательного закрепления колонны в проектном положении, путем замоноличивания стыка колонны с фундаментом, она удерживается в этом положении до достижения бетоном стыка 70% проектной прочности.

Допустимые отношения колонн при монтаже от проектного положения приведены в СНиП 3.03.01-87 и не должны превышать следующие величины, в мм:

— разность отметок верха колонн одноэтажных зданий и сооружений ±20;

— отклонение осей колонн одноэтажных зданий в верхнем сечении от вертикали ±30;

— отклонение от совмещения осей в нижнем сечении установленных элементов с установленными ориентирами колонн ±8.

11. Организация и методы труда рабочих

1. Состав бригады по профилям и распределение работы между звеньями

Типовая технологическая карта. Бетонирование монолитных колонн

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

БЕТОНИРОВАНИЕ МОНОЛИТНЫХ КОЛОНН

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1 .Технологическая карта (схема) разработана на производство работ по возведению монолитных колонн.

2. До начала работ необходимо:

2.1. Подготовить комплект щитов к установке:

2.2. Очистить щиты от мусора и налипшего цементного раствора.

2.3. Проверить и принять по акту все конструкции и их элементы, закрываемые в процессе бетонирования.

2.4. Смазать поверхность опалубки эмульсией.

2.5. Вынести геодезические риски разбивки осей колонн.

2.6. Подготовить к работе и проверить такелажную оснастку, приспособления, инструмент.

2.7. На площадке укрупнительной сборки собрать опалубку из двух частей.

— Раскладка щитов опалубки при бетонировании колонн, места и узлы крепления подкосов указываются в проекте, разработанном владельцем опалубки.

— Приведении работ на участках, не имеющих надежных ограждений, рабочие обязательно должны крепится страховочным поясом во избежание падения с высоты. Моего крепления в каждом конкретном случае определяет производитель работ.

— Все имеющиеся проемы в перекрытии должны быть предварительно закрыты щитами, закрепленными от смещения и опрокидывания.

2.8. Установить арматурный каркас колонны на стадии армирования ростверков (или перекрытия ниже лежащего этажа), выверить его и закрепить к выпускам из свай (или перекрытия) при помощи сварки по проекту;

2.9. В местах крепления подкосов опалубки колонн установить блок- якори в двух направлениях ( в качестве блок — якоря возможно использовать сборные ж/б дорожные плиты размером 1,75х3,0 м); при выполнении монолитных колонн на типовом этаже для крепления подкосов заложить монтажные петли в монолитное перекрытие;

2.10. Установить опалубку, выверить ее с помощью подкосов с талрепом и закрепить.

3. Бетонная смесь к месту укладки подается в бункерах краном, или бетононасосом.

4. Для подачи бетонной смеси в конструкцию колонны необходимо предусмотреть приемные воронки.

5. Расстроповка опалубки и выгрузка бетонной смеси производится стропальщиками-бетонщиками, которые находятся на инвентарной навесной площадке.

5.1. Подъем рабочих па площадку производится по приставной лестнице.

6. При подъеме, опускании и перемещении бункера с бетонной смесью рабочие должны находиться на уровне земли за пределами опасной зоны.

6.1 Подъем рабочих на площадку производится только после того, как бункер с бетонной смесью будет находиться над местом выгрузки на высоте не более 1,0 м .

7. При производстве работ необходимо выполнять указания СНиП 3.03.01-87 «Несущие и ограждающие конструкции» раздел 2 и СНиП 12-03-01 «Безопасность труда в строительстве», СНиП 12-04-02 «Безопасность труда в строительстве» Часть 2.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Техническая готовность работ, предшествующих бетонированию колонн.

До начала бетонирования должны быть выполнены следующие работы:

— устроены временные дороги и подъезды строительной техники к зоне бетонирования;

— обеспечено временное электроснабжение и освещение;

— доставлены и подготовлены механизмы, инвентарь и приспособления;

— подготовлена горизонтальная поверхность, на которой производится бетонирование;

— установлены арматура и закладные детали в соответствии с рабочими чертежами с оформлением акта на скрытые работы;

— установлены и приняты мастером опалубка и средства подмащивания для бетонщиков, выполняющих работы.

2.2. Исполнители. Состав звена из 3 человек:

бетонщик IV разряда (Б1)

бетонщик II разряда (Б2, Б3)

Примечание бетонщики, работающие с краном, должны иметь удостоверение стропальщика.

2.3. Приспособления, инвентарь и инструменты.

Так как бетонирование вертикальных конструкций производится после выполнения армирования и монтажа опалубки, средства подмащивания для рабочих, принимающих и укладывающих бетон, используются по решениям, принятым для предыдущих этапов работ.

Технология армирования и опалубливания принимается по отдельным технологическим картам.

Средствами подмащивания могут быть:

— настил с ограждением на консолях, закрепленных на опалубке или на контрфорсах ужесточения опалубочных панелей (смотри, например, решения для самонесущей опалубочной системы).

— переставные площадки или подмости (типа ЛПУ 4).

Выполнение бетонных работ с приставных лестниц запрещается.

2.4. Организация рабочего места и описание операций:

— бетонщик Б3 следит за выгрузкой бетонной смеси из кузова (рис.1) автосамосвала в поворотный бункер, находясь на приемной площадке. Он же, по окончании выгрузки, стоя на стенках бункера, лопатой с удлиненной ручкой очищает кузов автосамосвала от остатков бетона и подбирает рассыпавшуюся бетонную смесь после отъезда машины.

— бетонщик Б3 стропит поворотный бункер за подъемные петли. Убедившись в надежности строповки, он отходит в безопасную зону. По команде бетонщика Б3 машинист крана подает бункер к месту бетонирования.

— бетонщики Б1 и Б2, стоя на деревянном настиле подмостей, принимают раздаточный поворотный бункер (рис.3) с бетонной смесью, приостановив его спуск на высоте 1 м , и подводит его к месту выгрузки. Б2 придерживает бункер обеими руками, а Б1 открывает затвор и выгружает бетонную смесь.

При необходимости Б1 включает вибратор, установленный на бункере. Убедившись в полной разгрузке бункера, бетонщик Б1 движением рукоятки вверх закрывает секторный затвор, накидывает держатель рукоятки и подаeт сигнал машинисту крана подать бункер под загрузку (рис.4).

— бетонщики Б1 и Б2 уплотняют уложенные слои (рис.5) бетонной смеси глубинными или поверхностными вибраторами (в зависимости от толщины и ширины бетонированной конструкции).

Одновременно эти же бетонщики лопатами очищают просыпавшийся бетон с деревянного настила подмостей и опалубки, сбрасывая его в опалубку бетонированной конструкции (рис.6).

— бетонщик Б3 принимает поданный машинистом крана порожний раздаточный бункер, устанавливает его на площадку приема бетона и расстроповывает.

— после укладки верхнего слоя бетонной смеси бетонщик Б2 производит заглаживание открытой поверхности бетона.

Бетонирование конструкций выполнять в соответствии с указаниями основного проекта и требованиями СНиП 3.03.01-87 «несущие и ограждающие конструкции»

Доставка и прием бетонной смеси

Состав бетонной смеси, приготовление, правила приемки, методы контроля и транспортирование должны соответствовать ГОСТ 7473-94.

Запрещается добавлять воду на месте укладки бетонной смеси для увеличения еe подвижности.

Транспортирование и подачу бетонной смеси следует осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетона. Доставку бетона производить автосамосвалами, автобетоновозами или автобетоносмесителями с разгрузкой в поворотные бункеры.

Подготовка к бетонированию

Бетонную смесь следует укладывать на подготовленное и расчищенное основание, выверенное по проектной отметке.

Непосредственно перед бетонированием опалубку необходимо очистить от мусора и грязи, а арматуру от отслаивающейся ржавчины. Щели в деревянной, фанерной и металлической опалубок следует покрыть смазкой, а поверхности бетонной, железобетонной и армоцементной опалубки смочить. Поверхность ранее уложенного бетона должна быть очищена от цементной пленки и увлажнена или покрыта цементным раствором.

Подача и укладка бетонной смеси.

Бетонные смеси следует укладывать горизонтальными слоями одинаковой толщины (

0,3х0,5 м) без разрывов с направлением укладки в одну сторону во всех слоях. Укладку следующего слоя бетонной смеси необходимо производить до начала схватывания бетона предыдущего слоя. Верхний уровень уложенной бетонной смеси должен быть на 50х70мм ниже верха щитов опалубки.

Допускаемую высоту свободного сбрасывания бетонной смеси принимать по таблице2 СНиП 3.03.01-78. При большей высоте сбрасывания смеси, во избежание ее расслоения, спуск ее в колонны следует осуществлять по виброжелобам, наклонным лоткам или желобам, обеспечивающим медленное сползание смеси в опалубку.

Укладка бетонной смеси без рабочих швов разрешается при следующих условиях:

— бетонирования стен по ярусам, не превышающим 3 м ;

— бетонирование колонн сечением более 0,4х0,4м на высоту до 5м;

— бетонирование колонн сечением менее 0,4х0,4м и колонн любого сечения с перекрещивающимися хомутами на высоту до2м.

При большей высоте участков, бетонируемых без рабочих швов, необходимо устраивать перерывы для осадки бетонной смеси. Продолжительность перерыва для обеспечения осадки уложенного бетона устанавливается строительной лабораторией, -должна быть не менее 40 мин, но не превышать 2 часов.