§ 2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ТОКАРНЫХ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ.

Конструктивные особенности токарных станков с ЧПУ

Токарные станки с чпу являются наиболее многочисленной группой в парке станков с ЧПУ, составляя примерно половину от общего числа станков. По назначению станки подразделяют на патронные, центровые и патронно-центровые. Патронные станки предназначены для обработки сравнительно коротких деталей при их консольном закреплении в зажимном патроне. Центровые станки оснащены задней бабкой и приспособлены для обработки валов, установленных в центрах. У патронно-центровых станков с помощью задней бабки осуществляется поддержка одного из концов обрабатываемой заготовки, эти станки приспособлены также для выполнения патронных работ.

В основном токарные станки имеют горизонтально расположенную ось шпинделя, исключение составляют двухсуппортные станки 1734Ф3 и карусельные станки для обработки крупных деталей, например 1512Ф3.

Весьма существенной чертой в компоновке станка является расположение направляющих суппорта: горизонтальное, вертикальное или наклонное. Станки с горизонтальными направляющими (16Б16Ф3, 1А341Ц, 16К20Ф3, 16К30Ф3) сохранили внешнее сходство с универсальными токарными и револьверными станками. Станки с вертикальными и наклонными направляющими оригиналы в своем исполнении, об их преимуществах было сказано ранее: удобство обслуживания, облегчение схода и удаление стружки, расположение ходового винта станка между направляющими, что способствует повышению точности перемещения суппорта.

Для станков с ЧПУ с горизонтальными направляющими возможна значительная унификация конструкции со станками с ручным управлением (РУ); однако при условии, что основной для унификации для унификации является станок с ЧПУ, а станок РУ создают на его базе.

Среди моделей станков, обладающих большой степенью узловой и подетальной унификации, имеются станки с ручным управлением (16К20, 1М36Б, 16К30), цикловые (1М63Ц), с цифровой индикацией (16К20Ф1, 1М63Ф1), с ЧПУ (16К20Ф3, 16К20РФ3, РТ705Ф3, РТ706Ф3, 16К30Ф3, РТ720Ф3), с оперативным программным управлением (16К20Т1, 16К30Ф30).

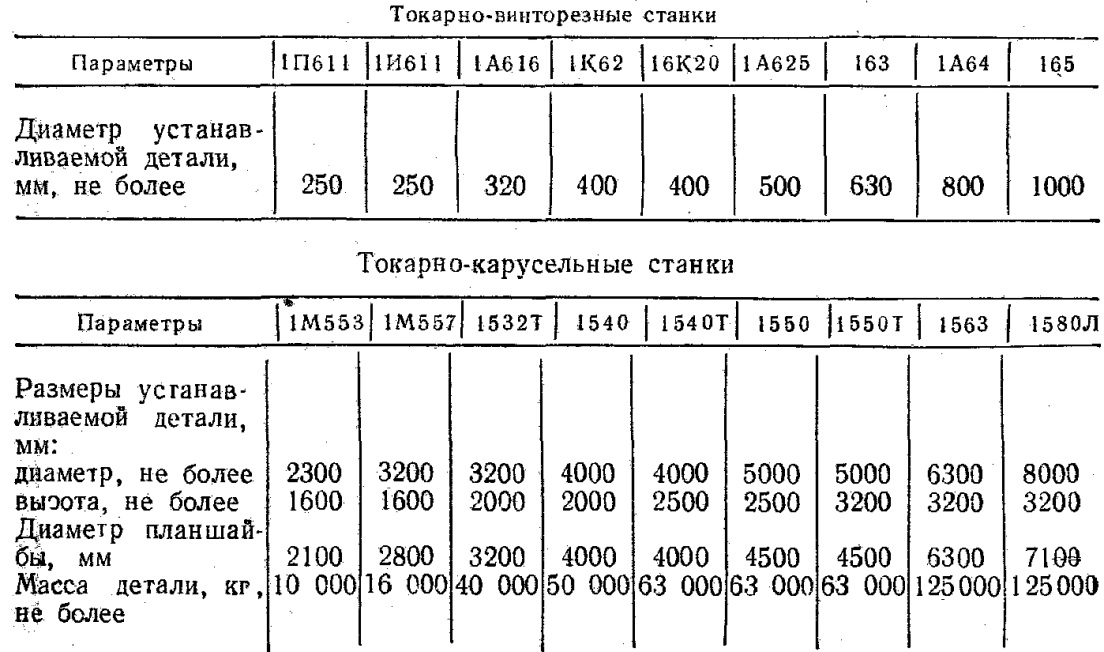

Технические характеристики некоторых отечественных станков приведены в табл. 34 и 35. Под точностью обработки, параметры которых указаны в таблицах, подразумевается разность между наибольшим и наименьшим отклонениями от размера в партии деталей, а под повторяемостью — тот же параметр для двух деталей, последовательно обрабатываемых одна за другой.

Токарные станки имеют две управляемые координаты: Z — вдоль оси шпинделя; X — перпендикулярно этой оси. Перемещение по оси Z осуществляется кареткой станки, вдоль оси X — поперечными салазками суппорта.

На поперечных салазках установлен либо резцедержатель (при смене инструмента из магазина), либо револьверная поворотная инструментальная головка. Головка может иметь два различных положения оси поворота: совпадающие по направлению с осью Z и перпендикулярное плоскости XZ. Существует тенденция оснащения станков не одной, а двумя револьверными головками (рис. 69). Одна из головок имеет ось поворота, совпадающую по направлению с осью Z, — это головка 2, используемая для обработки наружных поверхностей. Другая головка 3 имеет ось поворота, перпендикулярную плоскости XZ, и инструменты, закрепленные в ней, предназначены для обработки внутренних поверхностей. Располагают головки по разные стороны от оси шпинделя с некоторым сдвигом друг относительно друга: головка 2 установлена на поперечные салазки 4 ближе переднему торцу шпинделя 1, а головка 3 удалена от него. Такое размещение способствует лучшему доступу инструментов к обрабатываемой детали. На станках с двумя головками в работе могут участвовать 10-16 режущих инструментов.

Инструментальные магазины в токарных станках редко применяют. В этом случае для сокращения времени смены инструментов необходимо применять манипуляторы, что усложняет конструкцию. Кроме того, при обработке хрупких пылеобразующих материалов затруднена защита присоединительных поверхностей инструментальных резцовых блоков суппорта.

34. Технические характеристики некоторых патронных токарных станков

35. Технические характеристики некоторых патронно-центровых и центровых токарных станков с чпу

§ 2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ТОКАРНЫХ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Токарные станки с программным управлением (ПУ) по компоновке и конструкции очень разнообразны и значительно отличаются от токарных станков без ЧПУ. Для токарных станков без ЧПУ наиболее рациональной является горизонтальная компоновка, так как зона резания должна быть приближена к рабочему. Для станков с ПУ, где это требование несущественно, чаще используют вертикальную ( 44) или крутонаклонную компоновку (см. 46, 57). Преимущества такой компоновки: легкость схода стружки и ее удаления из рабочей зоны, возможность оснащения станка загрузочными устройствами любых типов, свободный доступ к инструменту и приспособлению, уменьшение площади, занимаемой станком.

Токарные станки с ПУ оснащены револьверными головками или магазином инструментов. Револьверные головки бывают четырех- двенадцатипозиционные, причем на каждой позиции может устанавливаться по два инструмента для наружной и внутренней обработки заготовки. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикулярно к ней (см. 44), наклонно (см. 21, в).

При установке на станке двух револьверных головок в одной из них 1 закрепляют инструменты для наружной обработки, в другой 2 — для внутренней. Такие головки могут располагаться соосно относительно друг друга или иметь разное расположение осей (см. 44). Индексирование револьверных головок производится, как правило, путем применения закаленных и шлифованных плоскозубчатых торцовых муфт, которые обеспечивают высокую точность и жесткость индексирования головки. В пазы револьверных головок устанавливают сменные взаимозаменяемые инструментальные блоки, которые налаживают на размер вне станка на специальных приборах, что значительно повышает производительность и точность обработки. Резцовые блоки в револьверной головке базируют или на призму, или цилиндрическим хвостовиком 6 ( 45). Резец крепится винтами через прижимную планку 3. Для установки резца по высоте центров служит подкладка 2. Два регулировочных винта 5, расположенных под углом 45° друг к другу, позволяют вывести вершину резца на заданные координаты при наладке. Подача смазочно-охлаждающей жидкости (СОЖ) в зону резания осуществляется через канал в корпусе У, заканчивающийся шариком 4, позволяющим регулировать направление подачи СОЖ.

Магазины инструментов (вместимостью 8—20 инструментов) при- применяют реже, так как практически для токарной обработки одной заготовки не требуется более 6—10 инструментов. Использование большего числа инструментов целесообразно в случаях точения труднообрабатываемых материалов, когда инструменты имеют малый период стойкости, или при встройке станка в гибкий производственный модуль.

Расширяются технологические возможности токарных станков: стирается грань между токарными и фрезерными станками, добавляется внецентровое сверление, фрезерование контура (т. е. программируется поворот шпинделя), иногда становится возможным и резьбонарезание несоосных элементов заготовок.

Приводы главного движения выполнены на базе двигателей постоянного и переменного тока с бесступенчатым регулированием, автоматически переключаемых переборных коробок и клиноремен- ных передач. В более ранних выпусках моделей станков использованы АКС в сочетании с переборным блоком. В приводах расширен диапазон частот вращения с увеличением верхнего его предела, увеличена мощность привода для использования инструмента с твердосплавной и минералокерамической режущими пластинами. Для повышения точности в шпиндельных механизмах устанавливают только прецизионные подшипники.

Приводы подач состоят, как правило, из высокомоментных двигателей, зубчатой или зубчатоременной передач, кругового датчика обратной связи, установленного на оси ходового винта. Реже применяют электрогидравлические шаговые двигатели. Скорость ускоренных перемещений составляет 5—10 м/мин.

Для повышения производительности увеличивается число двух- суппортных станков, станки оснащают быстропереналаживаемыми точными и быстроходными зажимными патронами, автоматизированными задними бабками и люнетами.

Токарные станки с ЧПУ отличаются высокой степенью автоматизации, по программе отрабатывается не только геометрическая информация по осям X и Z, но и различные технологические команды: изменение частот вращения шпинделя, величин рабочих подач и вспомогательных перемещений, смена инструмента, включение и выключение механизмов стружкодробления и стружкоудаления, включение и выключение системы охлаждения, введение коррекции на положение инструмента, частоту вращения шпинделя и подачи. Токарные станки с ЧПУ работают совместно с контурными устройствами ЧПУ. В последнее время широко применяют оперативные системы программного управления. Дискретность задания перемещений по осям 0,001, (0,002); а,005; 0,01; (0,002). Число управляемых координат/ из них одновременно управляемых от 2/1 до 4/4 (для то- карно-карусельных станков от 2/1 до 6/4).

Смотрите также:

18.1. Общие сведения о системах программного управления. Повышение производительности и качества работ на токарных станках связано с механизацией и автоматизацией цикла обработки.

20.3. Органы управления станками. Подготовка системы ЧПУ к работе. Устройство ЧПУ Н22-1М. Токарные.

Устройство ЧПУ Н22-1М (20.8) предназначено для программного управления токарными станками, выполняющими.

Некоторые сведения о станках с числовым программным управлением.

Эффективным средством автоматизации мелкосерийного и серийного производства является программное управление металлорежущими станками.

Электронная библиотека

Станки с ЧПУ обеспечивают высокую производительность и точность отработки перемещений, задаваемых программой, а также сохранение этой точности в заданных пределах при длительной их эксплуатации. Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой надежности работы.

Конструкция станков с ЧПУ должна, как правило, обеспечить:

· совмещение различных видов обработки (точение – фрезерование, фрезерование – шлифование, обработка резанием – контроль и т.д.);

· удобство загрузки заготовок, выгрузки деталей, что особенно важно при применении промышленных роботов;

· автоматическое или дистанционное управление сменой инструмента;

· возможность встройки в общую автоматическую систему управления.

Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения. Статическая и динамическая жесткость повышается при сокращении длины кинематических цепей. С этой целью для всех рабочих органов применяют автономные приводы, а механические передачи используют в минимально возможном количестве. Приводы станков с ЧПУ должны обеспечивать высокое быстродействие.

Повышению точности обработки способствует также устранение зазоров в передаточных механизмах, приводах подач, снижение потерь на трение в направляющих и других механизмах, повышение виброустойчивости и снижение тепловых деформаций, элементов станка, применение в станках датчиков обратной связи. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах станка, чему, например, способствует предварительный разогрев станка и гидросистемы. В высокоточных станках температурную погрешность можно в некоторой степени уменьшить, вводя коррекцию в привод подач от сигналов датчиков температур.

Базовые детали станков. Базовые детали станков с ЧПУ (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными ребрами. Базовые детали изготавливают литыми или сварными. Наметилась

тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что еще больше повышает их жесткость и виброустойчивость.

Для улучшения условий эксплуатации при создании новых моделей станков с ЧПУ часто, меняют традиционную компоновку, например токарные станки выполняют с вертикальной компоновкой, что обеспечивает удобный подход для загрузки-разгрузки промышленным роботам, хороший отвод стружки и т.д.

Направляющие станков. Направляющие станков с ПУ имеют высокую износостойкость и малую величину силы трения, что позволяет снизить мощность следящего привода, увеличить точность перемещений, уменьшить рассогласование в следящей системе.

Направляющие скольжения имеют повышенный износ и высокий коэффициент трения, особенно на малых скоростях, что приводит к скачкообразному перемещению рабочего органа при позиционировании на малой скорости. Чтобы уменьшить коэффициент трения, направляющие скольжения станины и суппорта создают в виде пары скольжения «сталь (или высококачественный чугун) – пластиковое покрытие (фторопласт и др.)».

В большинстве станков с ЧПУ используют направляющие качения, комбинированные качения и скольжения, а в тяжелых станках – гидростатические направляющие.

Направляющие качения имеют высокую долговечность, характеризуются небольшим трением, причем коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Для направляющих качения применяют те же исходные профили, что и для направляющих скольжения (прямоугольные, треугольные, трапециевидные и т.д.

Гидростатические направляющие создают масляную подушку по всей площади контакта, отсюда – малое сопротивление движению, отсутствие износа, устранение причин скачкообразного движения и т.д.

Привод главного движения. Привод главного движения станков с ЧПУ может иметь ступенчатое и бесступенчатое регулирование частот вращения шпинделя. При ступенчатом регулировании применяют автоматические коробки скоростей в сочетании с одно- или многоскоростными нерегулируемыми электродвигателями. В автоматических коробках скоростей пуск, торможение, реверс, регулирование скорости осуществляется автоматически с помощью электромагнитных муфт. Такой привод имеет высокий коэффициент полезного действия (КПД), обеспечивает передачу больших крутящих моментов при сравнительно небольших габаритах и применяется, например, в токарных станках с ЧПУ. В многоцелевых станках двух- и трехступенчатые коробки скоростей сочетают с механическими вариаторами, а переключение ступеней происходит от устройства ЧПУ электромагнитами, гидроприводом или другими способами.

Бесступенчатое регулирование частот вращения осуществляется двигателями постоянного тока с тиристорным управлением. Такие двигатели в сочетании с упрощенными двух – трехступенчатыми коробками скоростей наиболее распространены в приводах главного движения станков с ЧПУ. Преимущества такого привода: простота конструкции и легкость управления. Тенденцией их развития является применение специальных или стандартного исполнения асинхронных электродвигателей с принудительным охлаждением при мощности до 30 кВт и максимальной частоте вращения 4500 – 6000 мин- 1 .

Шпиндели станков. Шпиндели станков с ЧПУ выполняют точными, жесткими, с повышенной износостойкостью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков при адаптивном управлении и автоматической диагностике. Концы шпинделей в основном стандартизованы. В мно

гоцелевых и фрезерных станках с ЧПУ отверстие в шпинделе выполняют с конусом 7/24, в сверлильных станках – с конусом Морзе.

Опоры шпинделей. Опоры шпинделей должны обеспечить точность направлений (радиального и осевого) шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя, прежде всего, обеспечивается высокой точностью изготовления подшипников. Повышение радиальной жесткости шпиндельного механизма достигается увеличением диаметра шпинделя и установкой в опорах шпинделя более жестких подшипников (роликоподшипников вместо шарикоподшипников).

Наиболее часто в опорах шпинделей применяют подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор обычно устанавливают подшипники с предварительным натягом или увеличивают число тел качения. Подшипники скольжения в опорах шпинделей применяют реже, только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлениях.

Гидродинамические подшипники используют в шлифовальных и других станках. В этих подшипниках несущий масляный слой образуется при вращении вала в результате прилипания масла к поверхностям цапфы и вкладыша и затягивания его в клиновой зазор между рабочими поверхностями цапфы и вкладыша.

Гидростатические шпиндельные подшипники широко используют в опорах прецизионных станков, так как они обеспечивают высокую точность вращения, неограниченную долговечность.

В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится тонкий слой сжатого воздуха, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т.п.

Привод подач и позиционирования. Привод подач и позиционирования, т.е. перемещения рабочего органа станка в требуемую позицию согласно программе, должен выполняться с минимально возможными зазорами и со стабильными параметрами, иметь высокую жесткость и плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м/мин и более).

К основным элементам любого привода подачи станка с ЧПУ относятся приводной двигатель, в качестве которого в настоящее время наиболее широко применяются электродвигатели постоянного тока и реже шаговые двигатели (ШД) и гидроприводы (гидроцилиндр с поршнем, гидродвигатель).

В зависимости от системы управления (наличия обратной связи) привод подачи в станках с ЧПУ может быть дискретным (шаговым) или следящим. Шаговый привод подачи имеет разомкнутую схему управления и строится на основе несилового ШД и гидроусилителя (ГУ) или с применением силового ШД. Несиловой шаговый привод достаточно широко применяют в отечественных станках с ЧПУ.

В современных станках с ЧПУ наибольшее применение находит привод подачи с замкнутой схемой управления, построенный на основе электродвигателей постоянного тока. Электродвигатели, применяемые в приводах подач, должны иметь хорошие динамические характеристики, необходимые для создания больших ускорений, жесткие механические характеристики, обеспечивать большой диапазон регулирования частоты

вращения с равномерным вращением при очень малой частоте (до 1 мин -1 ). Необходимо также максимально использовать конструктивный объем электродвигателя. Электродвигатели должны иметь высокий КПД, малый уровень вибраций и др.

В качестве приводных электродвигателей в современных станках с ЧПУ чаще всего используют высокомоментные электродвигатели постоянного тока. Применение этих электродвигателей, обладающих высокой статической точностью и быстродействием при малых массе и габаритах, позволяет исключить из привода подачи зубчатые передачи и редукторы и установить электродвигатель через муфту непосредственно на ходовой винт.

В высокомоментных электродвигателях постоянного тока в отличие от обычных электромагнитное возбуждение заменено возбуждением от постоянных магнитов, что существенно улучшило их характеристики. Такие электродвигатели могут выдерживать значительные перегрузки, имеют высокую устойчивость в работе в переходных режимах и высокое быстродействие, обусловленное способностью кратковременно развивать большой крутящий момент при малой скорости (около 1 мм/мин). В то же время они обеспечивают повышение скорости на вспомогательных ходах до 10 – 15 м/мин. Отсутствие обмотки возбуждения снижает общий нагрев электродвигателя, уменьшает его массу и габариты.

Современные высокомоментные электродвигатели постоянного тока выпускают со встроенными: устройством термической защиты, тормозом, тахогенератором (датчиком скорости) и круговым измерительным преобразователем, что позволяет существенно упростить конструирование привода подачи, повысить точность и надежность его работы.

Точность позиционирования во многом зависит от точности срабатывания электродвигателей, электромагнитных муфт, тормозных устройств. В электродвигателях подач, устанавливаемых непосредственно на станках, используют высокомоментные двигатели постоянного тока с транзисторными широтно-импульсными преобразователями. Для роботов и других быстродействующих механизмов используют специальные быстродействующие электродвигатели постоянного тока с дисковым якорем и транзисторными преобразователями.

Тенденцией развития электропривода подач является создание электроприводов переменного тока на базе синхронных бесколлекторных (вентильных) электродвигателей с естественным охлаждением, с моментами 0,1 – 90 Н×м, максимальными частотами вращения до 3000…5000 мин -1 . Такие двигатели обеспечивают широкий диапазон регулирования и равномерность вращения, имеют малые габариты и массу. В качестве датчика обратной связи используют датчик положения ротора (в основном фотоимпульсный).

Шаговые двигатели имеют хорошие динамические характеристики. Несиловые ШД не обеспечивают мощности, необходимой на перемещение исполнительных механизмов станка, и поэтому применяются в сочетании с гидроусилителем моментов. Силовые ШД непосредственно связаны с винтом или редуктором механизма подач.

Исполнительные механизмы привода подач. Передачи «винт – гайка», червячно-реечные передачи являются исполнительными механизмами привода подач. Передачу винт – гайку скольжения почти не используют из-за наличия зазоров в резьбе, большого коэффициента трения и низкого КПД.

Передача «винт – гайка качения» обеспечивает высокую осевую жесткость благодаря возможности полного устранения зазора, длительно сохраняет первоначальную точность, имеет высокий КПД (больше 0,9) при полной нагрузке на передачу.

Гидростатическая передача «винт – гайка» работает в условиях жидкостного трения, передача фактически беззазорная, ее КПД равен 0,99, износ винта и гайки практически отсутствует. Передачи «винт – гайка» применяют в приводах подач при переме

щениях до 3 м. Для перемещений большей величины используют зубчато-реечные передачи с автоматической выборкой зазоров с помощью двух параллельных кинематических цепей или других способов. Находят применение и червячно-реечные передачи, обеспечивающие большую жесткость и плавность перемещения.

Вспомогательные механизмы станков. Вспомогательные механизмы станков с ЧПУ включают устройства смены инструмента, уборки стружки, смазывания, зажимные приспособления, загрузочные устройства и т.д. Эта группа механизмов в станках с ЧПУ значительно изменилась по сравнению с аналогичными механизмами в обычных универсальных станках.

Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение сходящей стружки в единицу времени, а отсюда возникла необходимость создания специальных устройств для отвода стружки: шнековых транспортеров, магнитных сепараторов и т.д. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки другой заготовки (удлиненные столы с двумя рабочими позициями, маятниковые столы и др.).

Устройства автоматической смены инструмента. Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки.

Устройства автоматической смены инструмента. Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки.

Револьверная головка наиболее простое устройство смены инструмента: установку и зажим инструмента осуществляют вручную. В рабочей позиции один из шпинделей приводится во вращение от главного привода станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов. Увеличение числа позиций в револьверной головке снижает величину рабочего хода. Недостатком револьверных головок является невысокая жесткость и, как следствие, пониженная точность обработки.

Варианты компоновок револьверных головок в станках с ЧПУ; показаны на рис. 1.2. Наиболее распространена конструкция головок, показанная на рис. 1.2, а; головка, показанная на рис. 1.2, б, сложнее, но более удобна, так как позволяет неоднократно использовать каждый шпиндель за один поворот головки; конструкция головки, показанная на рис. 1.2, в, встречается реже.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Токарный станок с ЧПУ по металлу

Основные требования, предъявляемые к современному металлорежущему оборудованию — это скорость запуска в производство, точность изготовления и быстрая переналадка на выпуск другого изделия. Всеми этими качествами обладает токарный станок с ЧПУ. Его главные достоинства — точность, высокая производительность, возможность многооперационной механообработки за одну установку и скорость переналадки. А применение системы ЧПУ (англ. CNC) с цифровым управлением электроприводами позволяет выполнять все действия по изготовлению изделия без участия станочника-оператора. По существующей классификации он относится к металлорежущим установкам, но по факту станок по обработке металла — универсальный и может обрабатывать множество других материалов.

Назначение

Технологические особенности токарного оборудования позволяют выполнять на нем лишь некоторые виды механообработки. Поэтому его применяют при изготовлении изделий с цилиндрическими, сферическими и коническими поверхностями, используя при этом обработку точением, а также операции с применением сверл, метчиков, зенкеров и разверток. Точение является основным видом токарных работ и имеет следующие разновидности:

- наружное обтачивание;

- внутренняя расточка;

- подрезка торцов;

- прорезка канавок;

- отрезка.

Многофункциональные токарные центры имеют дополнительный фрезерный шпиндель, который позволяет выполнять все виды фрезерных работ. Универсальный токарный станок с ЧПУ по металлу также может оснащаться съемной фрезерной головкой. Чаще всего такие дополнительные механизмы используют на устройствах небольшого размера, примером которых является настольный токарный станок с ЧПУ.

Основные группы изделий, изготавливаемые токаркой — это валы, втулки, плоские тела вращения, части корпусов, фланцы редукторов и эксцентрики. Для крупносерийного изготовления простых деталей применяют прутковые автоматы или специализированные установки. А основное назначение токарных станков с программным управлением — единичное и мелкосерийное производства изделий повышенной сложности.

Конструктивные особенности

Независимо от технических характеристик в состав токарных установок входит примерно один и тот же набор узлов и агрегатов:

- Станина. Это сварная или литая конструкция для размещения всех остальных механизмов. Она устанавливается на виброопоры или крепится анкерными болтами к бетонному полу цеха. На станине монтируется передняя бабка и горизонтальные направляющие.

- Передняя бабка. Внутри нее находится главный привод, коробка скоростей и шпиндель. Для зажима заготовки используется кулачковый патрон или планшайба, которые крепят на конец шпинделя.

- Задняя бабка. Расположена на продольных направляющих напротив передней бабки. Предназначена для фиксации второго конца заготовок или закрепления инструмента для работы с цилиндрическими и коническими отверстиями.

- Суппорт. Служит для позиционирования резца или поворотной инструментальной головки. В его состав входят каретка, поперечные салазки, верхние салазки, резцедержатель и механизм, обеспечивающий перемещение этих устройств.

Конструкция токарного станка с ЧПУ

Эти агрегаты дополняют устройства регулировки вращения главного привода и скорости перемещения режущего инструмента. При ручном механическом управлении — это коробка скоростей и коробка подач, а также гитара — сменный набор шестерен для изменения скорости подачи или шага резьбы. В современных установках вместо механических приводов применяют раздельные электроприводы (главный, отдельных осей, дополнительных устройств) с цифровым управлением.

Токарное оборудование комплектуется различными вспомогательными устройствами. Самые распространенные из них — это системы подачи СОЖ и транспортеры стружкоудаления.

Система СОЖ орошает рабочую зону смазочно-охлаждающей жидкостью (СОЖ), которая охлаждает обрабатываемый металл и инструмент, а также улучшает условия резания. Транспортеры стружкоудаления отводят металлическую стружку из рабочей зоны и доставляют ее в накопительные контейнеры.

Главное отличие механообработки с использованием ЧПУ от выполнения технологических операций в ручном режиме — это не только программное управление перемещениями и режимами резания, но и полная автоматизация всех вспомогательных операций. Конструкция токарного станка с ЧПУ позволяет управлять не только позиционированием и работой инструмента, но и такими вспомогательными действиями, как:

- зажим заготовки;

- позиционирование револьверной головки;

- включение и выключение системы охлаждения;

- управление транспортером стружкоудаления;

- блокировка и разблокировка защитного ограждения.

При разработке CNC-программ применяют программное обеспечение, которое позволяет генерировать последовательность команд для вычисления траектории резца на основании чертежа в электронном формате DXF. Технологу-программисту остается только задать параметры режущей кромки и режимы резания. Большинство современных систем ЧПУ отображают такие чертежи на своем экране, что очень удобно для корректировки программы при ее отладке или пробном изготовлении детали.

Принцип работы

Технология токарной обработки включает в себя основные и вспомогательные операции. Первые — это сама металлообработка, а вторые — все, что связано с подготовкой и завершением цикла обработки заготовки. В общем виде их последовательность при точении одной поверхности детали выглядит так:

- Базирование заготовки. Выполняется ее загрузка, центровка, необходимые измерения и фиксация зажимными приспособлениями.

- Размещение оснастки. При необходимости устанавливается оснастка и приспособления, используемые в процессе работы.

- Выбор и фиксация резца. Согласно технологической карте отбирается соответствующий резец и устанавливается в резцедержатель или поворотную инструментальную головку.

- Запуск вращения шпинделя. Задается скорость вращения и включается главный привод.

- Позиционирование в исходную точку. Резец выводится в точку начала резания и устанавливается на заданном расстоянии от поверхности

- Включение подачи. Включается поперечное перемещения резца, которое по достижении заданной глубины точения переключается на продольное.

- Рабочий проход. Выполняется проход на заданной глубине со снятием металлической стружки.

- Отвод резца. По достижении конца обрабатываемой поверхности продольное перемещение переключается на поперечное, и резец отводится от поверхности.

- Новое позиционирование. Резец отводится в исходное положение (или позиционируется для нового прохода).

- Измерение. Замеряется геометрия обработанной поверхности.

- Снятие детали. Расфиксация детали и снятие ее вручную или с использованием грузоподъемных механизмов.

На основании параметров технологического процесса технолог рассчитывает нормы вспомогательного и основного времени. С учетом этих данных определяются экономические показатели изготовления изделия. Автоматизированная механообработка намного сокращает трудозатраты на единицу продукции и увеличивает коэффициент загрузки оборудования.

Токарные работы на станке с ЧПУ

При токарной обработке с ЧПУ станок выполняет почти все действия по заданной программе, а участие станочника-оператора требуется только при установке и снятии детали и проверке инструмента, а также замере готового изделия (иногда это делается автоматически). Значительное сокращение вспомогательного времени во много раз повышает экономическую эффективность механообработки. Поэтому все современное токарное оборудование с ЧПУ имеет в своем составе:

- быстрозажимную оснастку для закрепления заготовки;

- револьверные головки с программным позиционированием;

- цифровые электроприводы главного привода и всех осей перемещения;

- программно-управляемые вспомогательные устройства.

Некоторые виды оборудования с автоматизированным управлением могут иметь в своем составе приводной инструмент, противошпиндели, фрезерные и шлифовальные шпиндели, а также устройства для автоматического замера деталей.

Такое оборудование тоже называется «токарным», поскольку в его основе лежит традиционная компоновка. Но на самом деле это уже обрабатывающие центры широкого профиля.

Виды токарных станков с ЧПУ

Токарное оборудование с ЧПУ классифицируются по тем же показателям, что и станки с ручным управлением:

- ориентация направляющих;

- класс точности (пять типов);

- масса (четыре типа);

- степень специализации (универсальные, специализированные и специальные).

Кроме того, существует технологическая классификация токарных станков с ЧПУ, основанная на компоновке узлов и агрегатов. В этом случае выделяют пять основных групп:

- Горизонтальные токарно-револьверные. Самая распространенная группа оборудования с программным управлением. Выпускаются во множестве типоразмеров и модификаций.

- Токарно-лобовые станки с ЧПУ. Не имеют задней бабки, а размер планшайбы может достигать нескольких метров. Применяются при работе с крупноразмерными изделиями типа обечаек.

- Токарно-карусельные. Планшайба расположена горизонтально, а ее размер может достигать 10-12 метров. Установки с планшайбой более двух метров, как правило, имеют два вертикальных суппорта.

- Многошпиндельные. При работе с заготовками используется шпиндельный блок, состоящий из нескольких (обычно 4-6) одновременно вращающихся шпинделей, и такое же количество неподвижных суппортов с разными резцами. Поворотом блока каждая заготовка подводится к очередному суппорту и таким образом за один оборот на ней выполняется четыре-шесть различных видов резания.

- Токарно-фрезерные обрабатывающие центры. Многофункциональное оборудование, способное выполнять за одну установку детали весь спектр операций по механообработке.

Отдельная группа в составе токарного оборудования — это малогабаритные станки, которые используются в профессионально-технических учебных заведениях, небольших мастерских, лабораториях и домашними умельцами.

Мини токарный станок ЧПУ по металлу может выполнять все те же операции, что и промышленные установки, но только с меньшими по размеру деталями. Обычно они оснащены системой CNC со стандартным языком программирования G-code, которая управляет перемещением суппорта, а также оборотами главного и вспомогательного привода. Настольный токарный станок с ЧПУ может оснащаться сменной фрезерно-сверлильной головкой, что значительно расширяет область его применения.

Программирование токарного оборудования

Система ЧПУ токарного станка управляет обработкой детали в соответствии с программой, составленной технологом-программистом. Эти программы пишутся на языке G-code (стандарт RS274), разработанном специально для установок, управляемых с помощью числового программного управления.

Программа на G-code состоит из последовательных нумерованных блоков, называемых кадрами. Каждый такой блок содержит набор команд, на основании которых совершается элементарное технологическое действие, например, позиционирование резца в исходную точку или его движение с определенной подачей и оборотами вглубь металла. Перемещение режущей кромки по заданной программе производится в инкрементной системе координат. Это означает, что координаты каждой последующей точки указываются в виде приращения к координатам предыдущей позиции инструмента. И только выход на исходное положение задается в начале программы в абсолютных координатах.

Программирование станков с ЧПУ

Язык G-code включает в себя две группы: G-команды и M-команды.

Первая группа — это подготовительные команды, которые задают:

- систему координат и рабочую плоскость;

- точку начала координат;

- тип движения (ускоренное, рабочее);

- вид траектории движения (линейное, круговое);

- координаты позиционирования;

- значение подачи и оборотов шпинделя;

- переход к сверлению и нарезанию резьбы;

- значение коррекции инструмента (по радиусу и по длине).

Группа M-команд — это вспомогательные команды. Они управляют электромеханическими и гидравлическими устройствами, а также выполнят служебные функции внутри программы. Чаще всего применяют следующие M-команды:

- включение шпинделя и задание ему направления вращения;

- остановка вращения шпинделя;

- автоматическая смена инструмента (поворот инструментальной головки);

- ручная смена инструмента;

- включение и выключение подачи СОЖ.

Принцип числового программного управления токарным станком

В отличие от фрезерных, в токарных станках вращается не инструмент, а заготовка. Поэтому программирование для их систем CNC имеет некоторые особенности. Во-первых, перемещение в радиальном направлении задается по оси X, а в продольном — по оси Z. Во-вторых, при составлении программ ЧПУ параметры задаются в миллиметрах на оборот, а не в миллиметрах в секунду, как при операциях фрезерования.

Описание конструктивных особенностей станков с ЧПУ

Огромные технологические возможности по производству качественных деталей из металла, отличающихся высокой точностью своих геометрических параметров, предоставляет современный токарный станок с ЧПУ. Такие станки, выпускаемые отечественными, а также зарубежными производителями, характеризуются высокой эффективностью и исключительной надежностью.

Токарный станок с ЧПУ с револьверной головкой на 12 позиций

Основными параметрами, которые задаются программой, являются:

- Скорость работы;

- Максимальное ускорение;

- Направление хода;

- Минимальная и предельная мощность.

Конструктивные особенности станка с ЧПУ дают возможность для автоматизированной или полуавтоматической обработки изготавливаемых деталей. Благодаря программированию основных функций повышается точность работы двигателя. Отсутствие или низкое влияние человека на процесс производства позволяет ускорить механизм работы и повысить жесткость механизмов, повышая их износоустойчивость. Повышению качества изделий способствуют также устранение зазоров в подвижных частях и снижение КПД за счет трения, а также снижение температурных погрешностей за счет программного контроля рабочих температур внутри устройства.

Деревообработка

Массив древесины — один из востребованных материалов для производства объемных резных изделий высокой сложности: ножек кабриоль, балясин, колонн, заходных столбов.

Часто детали имеют асимметричную форму, и для их обработки нужны 4 и 5-координатные установки. На практике это выглядит следующим образом: на портальный фрезерно-гравировальный станок устанавливается механизм поворота заготовки и / или привод наклона оси шпинделя.

Стоит отметить, что изготовить сложные изделия из дерева на ЧПУ станке с тремя осями тоже возможно. Для этого потребуются опыт в создании управляющих программ и смекалка. Заготовку квадратного сечения можно переворачивать вручную. Для точного позиционирования на стол устанавливают упоры. В 3D редакторе создают 4 проекции объемной модели будущей детали и экспортируют их в CAM систему для написания управляющей программы. Если четырех переворотов недостаточно, берут шестигранную заготовку и создают 6 проекций.

Функции

Станки с числовым программным управлением делятся на несколько видов, по назначению в числе которых:

- Токарные агрегаты;

- Фрезерные станки;

- Шлифовальные машины;

- Электроэрозионные;

- Многоцелевые агрегаты.

Станки для токарных, фрезерных и шлифовальных работ – это сильно усовершенствованные электрические модели оборудования. Токарные станки обрабатывают поверхность в телах вращения, фрезерные – сверление канавок и сквозных отверстий в плоских изделиях, растачивание нарезание резьбы. Шлифовальные станки обрабатывают поверхность деталей, сглаживая ее.

ЧПУ делает работу оборудования более быстрой и точной. Программа позволяет быстро обрабатывать сложные детали, практически не оставляя возможностей для брака.

Многоцелевые станки с ЧПУ – совмещают в себе токарные, шлифовальные и фрезерные составляющие. Обозначения говорят о способах обработки и функциональных особенностях модели. Устройство способно провести все виды резанья и обтачивания детали. Использование такого устройства значительно сокращает временные затраты на перекладывание заготовок.

Электроэрозионные станки отличает наиболее сложная конструкция. На станках с ЧПУ проводится обработка изделий посредством электроэрозии за счет перемещения электрода в жидкой среде. Это позволяет производить тонкую обработку деталей с криволинейной направляющей. Такое оборудование используется в том случае, когда невозможно достичь желаемого результата при помощи токарной или фрезерной обработки.

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовый станок

Торцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Особенности механической части

Основание агрегата выполняется из более жестких материалов, устойчивых к физическому воздействию и вибрации. В конструкциях корпусов имеется большое количество ребер жесткости. В связи с большой массой оборудования подвижные соединения представляют собой литую конструкцию, что также положительно сказывается на надежности устройства.

Благодаря точности обработки появилась возможность производить конструкции направляющих металлообрабатывающих станков с ЧПУ большей прочности, а виброустойчивость оснований позволила использовать более пластичные материалы. Благодаря этому повысилась точность перемещений, практически исчезло рассогласование в движении.

20.Методы зубонарезания и классификация зубообрабатывающих станов

Методы нарезания цилиндрических зубчатых колёс.

При всем разнообразии парка станков и режущего инструмента, применяемого для нарезания зубчатых колес, различают два метода изготовления колес, а именно:

1) метод копирования профиля режущего инструмента

2) метод обката (огибания), основанный на механическом воспроизводстве зубчатого зацепления.

Наряду с указанными методами, для производства цилиндрических зубчатых колес применяют также следующие высокопроизводительные методы обработки:

а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев;

б) протягивание зубьев колес;

в) образование зубьев без снятия стружки волочением или накаткой;

г) холодную и горячую прокатку зубьев;

д) прессование зубчатых колес (из синтетических материалов).

Классификация зуборезных станков.

Зубообрабатывающие станки, выпускаемые нашей станкостроительной промышленностью, подразделяются на различные типы по следующим признакам:

а) по назначению – станки для обработки цилиндрических колес с прямыми и винтовыми зубьями; станки для нарезания конических колес с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колес, зубчатых реек; специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкатные и др.);

б) по виду обработки (рабочего движения) и инструмента – зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

в) по точности обработки – станки для предварительного нарезания зубьев, для чистовой обработки (отделки) и для доводки рабочих поверхностей зубьев.

Особенности электрической части

Металлообрабатывающие станки с ЧПУ комплектуются программно – управляемым двигателем. Обычно привод подачи выполнен в виде бесколлекторного синхронного двигателя, комплектуемого механизмом обратной связи и постоянны магнитом. Реже в роли приводов применяются асинхронные двигатели. Особенностями всех двигателей для станков с ЧПУ – малое время разгона и торможения, небольшие зазоры, минимальная сила трения за счет использования гидростатических передач и направляющих.

Привод движения – асинхронный двигатель, работающий от трехфазного тока. В зависимости от потребляемой мощности используются двигатели постоянного или переменного тока. Привод устойчив к перегрузкам, загрязненному воздуху. Для предотвращения перегрева устройства комплектуются датчиками температуры и положения шпинделя, а также внешним вентилятором, обеспечивающим приток воздуха к приводам и отведение пыли и металлической стружки.

Шпиндели также изготовляются из высокопрочной инструментальной стали. Они выполняются максимально жесткими, точными. Конструктивная особенность, отличающая их от шпинделей для электромеханических устройств, является наличие датчиков и привод для автоматического зажима рабочего инструмента. С соответствующей точностью выполняются и опоры шпинделя: в качестве подвижных механизмов выступают подшипники качения, а в прецизионных станках – аэростатические подшипники.

В дополнении к обычному набору функциональных частей агрегаты с ЧПУ комплектуются следующим дополнительным оборудованием:

- Преобразователи частоты двигателя для управления;

- Устройство позиционирования;

- Привод для смены инструмента;

- Устройство уборки стружки;

- Система смазывания станка;

- Система подачи деталей и отведения готовых изделий.

Преобразователь частоты дает возможность управлять скоростью вращения двигателя, программировать привод на протяжении всего времени выполнения программы.

Устройство позиционирования – это передаточный механизм, за счет которого выполняется управление станком, алгоритмом действий устройства. Смена инструмента в большинстве станков также осуществляется автоматически. Чаще всего подачей инструмента управляет револьверная головка, вмещающая от 4 до 12 частей. Инструмент подается на шпиндель при помощи передаточного механизма, забор рабочей части осуществляется тем же способом. При помощи механизмов подачи и забора осуществляется движение деталей. Обозначение станков с револьверной головкой – Р, с магазином – М.

Обработка

Фрезеровка прочных материалов (камень, металл) происходит на очень высокой скорости – от 25 до 30 тысяч оборотов в минуту. Менее прочные материалы (заготовки из дерева) обрабатываются при скорости – 18 тысяч оборотов в минуту. А совсем мягкие изделия, такие как, пластик и стекло, чаще всего обрабатываются при 4 – 5 тысяч оборотов в минуту. Возможность изменять скорость вращения шпинделя осуществляется с помощью инвертора в конкретном техническом пр. Обратите внимание, что сильное снижение скорости вращения уменьшает крутящий момент на валу шпинделя. Это возможно компенсировать, используя инвертор, но только частично, поддерживая крутящий момент (специальная функция).

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Схема торцовочного станка

Центральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Поговорим о двигателях

Коллекторный двигатель

На торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев. Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок. Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Торцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.

Конструктивные особенности станков с ЧПУ

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой надежности работы. Конструкция станков с ЧПУ должна, как правило, обеспечить совмещение различных видов обработки (точение — фрезерование, фрезерование — шлифование), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменой инструмента и т.д.

Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения, для чего производят сокращение длины его кинематических цепей: применяют автономные приводы, по возможности сокращают число механических передач. Приводы станков с ЧПУ должны также обеспечивать высокое быстродействие.

Повышению точности способствует и устранение зазоров в передаточных механизмах приводов подач, снижение потерь на трение в направляющих и других механизмах, повышение виброустойчивости, снижение тепловых деформаций, применение в станках датчиков обратной связи. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах станка, чему, например, способствует предварительный разогрев станка и его гидросистемы. Температурную погрешность станка можно также уменьшить, вводя коррекцию в привод подач от сигналов датчиков температур.

Базовые детали (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными ребрами. Базовые детали изготовляют литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что в еще большей степени повышает жесткость и виброустойчивость станка.

Направляющие станков с ЧПУ имеют высокую износостойкость и малую силу трения, что позволяет снизить мощность следящего привода, увеличить точность перемещений, уменьшить рассогласование в следящей системе.

Направляющие скольжения станины и суппорта для уменьшения коэффициента трения создают в виде пары скольжения «сталь (или высококачественный чугун) — пластиковое покрытие (фторопласт и др.)».

Направляющие качения имеют высокую долговечность, характеризуются небольшим трением, причем коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Предварительный натяг повышает жесткость направляющих в 2. 3 раза, для создания натяга используют регулирующие устройства.

Приводы и преобразователи для станков с ЧПУ

В связи с развитием микропроцессорной техники применяются преобразователи для приводов подачи и главного движения с полным микропроцессорным управлением — цифровые преобразователи или цифровые приводы. Цифровые приводы представляют собой электродвигатели, работающие на постоянном или переменном токе. Конструктивно преобразователи частоты, сервоприводы и устройства главного пуска и реверса являются отдельными электронными блоками управления.

Привод подачи для станков с ЧПУ

В качестве привода используют двигатели, представляющие собой управляемые от цифровых преобразователей синхронные или асинхронные машины. Бесколлекторные синхронные (вентильные) двигатели для станков с ЧПУ изготовляют с постоянным магнитом на основе редкоземельных элементов и оснащают датчиками обратной связи и тормозами. Асинхронные двигатели применяют реже, чем синхронные. Привод движения подач характеризуется минимально возможными зазорами, малым временем разгона и торможения, небольшими силами трения, уменьшенным нагревом элементов привода, большим диапазоном регулирования. Обеспечение этих характеристик возможно благодаря применению шариковых и гидростатических винтовых передач, направляющих качения и гидростатических направляющих, беззазорных редукторов с короткими кинематическими цепями и т.д.

Приводами главного движения для станков с ЧПУ обычно являются двигатели переменного тока — для больших мощностей и постоянного тока — для малых мощностей. В качестве приводов служат трехфазные четырехполюсные асинхронные двигатели, воспринимающие большие перегрузки и работающие при наличии в воздухе металлической пыли, стружки, масла и т.д. Поэтому в их конструкции предусмотрен внешний вентилятор. В двигатель встраивают различные датчики, например датчик положения шпинделя, что необходимо для ориентации или обеспечения независимой координаты.

Преобразователи частоты для управления асинхронными двигателями имеют диапазон регулирования до 250. Преобразователи представляют собой электронные устройства, построенные на базе микропроцессорной техники. Программирование и параметрирование их работы осуществляются от встроенных программаторов с цифровым или графическим дисплеем. Оптимизация управления достигается автоматически после введения параметров электродвигателя. В математическом обеспечении заложена возможность настройки привода и пуск его в эксплуатацию.

Шпиндели станков с ЧПУ выполняют точными, жесткими, с повышенной износостойкостью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков при адаптивном управлении и автоматической диагностике.

Опоры шпинделей должны обеспечить точность шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя обеспечивается прежде всего высокой точностью изготовления подшипников.

Наиболее часто в опорах шпинделей применяют подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор обычно устанавливают пошипники с предварительным натягом или увеличивают число тел качения. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлении. В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится сжатый воздух, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т. п.

Привод позиционирования (т.е. перемещения рабочего органа станка в требуемую позицию согласно программе) должен иметь высокую жесткость и обеспечивать плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м/мин и более).

Вспомогательные механизмы станков с ЧПУ включают в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные приспособления, загрузочные устройства и т.д. Эта группа механизмов в станках с ЧПУ значительно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение количества сходящей стружки в единицу времени, а отсюда возникла необходимость создания специальных устройств для отвода стружки. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки другой заготовки.

Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки.

Револьверная головка — это наиболее простое устройство смены инструмента: установку и зажим инструмента осуществляют вручную. В рабочей позиции один из шпинделей приводится во вращение от главного привода станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов.

Конструктивные особенности токарных станков с ЧПУ

В связи с тем, что ко многим мелкосерийным производствам металлических изделий сегодня предъявляются повышенные требования, современное металлообрабатывающее оборудование токарного типа довольно часто оборудуется ЧПУ. Подобные токарные станки имеют ряд конструктивных особенностей, отличающих их от оборудования, которое не оснащается ЧПУ.

Помимо общепринятых составляющих, в токарных станках с ЧПУ используется компоновка, благодаря которой станина имеет специальные наклонные направляющие. В свою очередь, данные направляющие значительно облегчают удаление стружки, а также защищают рабочее пространство. Зона же резки у токарных станков обычно закрывается с помощью особых кожухов.

Что касается непосредственно ЧПУ, то оно позволяет программировать переключение скоростей шпинделя, задавать быстрые перемещения суппорта и поворот револьверной головки. Кроме того, ЧПУ может останавливать работу токарного металлообрабатывающего оборудования и задавать реверс привода главного движения. Наконец, посредством ЧПУ можно автоматически менять инструмент.

Некоторые токарные станки с ЧПУ оборудуются самозажимными поводковыми патронами и автоматическими задними бабками. Может иметь токарное металлообрабатывающее оборудование и поворотные револьверные головки, которые оснащаются индивидуальными электрическими или гидравлическими приводами, что особенно удобно при выполнении определённых работ.

В настоящее время токарные станки с ЧПУ применяются, как для единичных, так и мелкосерийных или массовых производств. Всё зависит от типа самого станка и производственных задач, которые он должен решать. Так, токарное металлообрабатывающее оборудование может использоваться для серийного производства, если оно имеет гидравлические суппорты.

Когда дело касается массового производства металлических изделий, обычно пользуются токарными автоматами или полуавтоматами. Очевидным преимуществом токарных станков с ЧПУ является также то, что их обслуживание в основном сводится к периодической отладке оборудования. Плюс техобслуживание данного типа станков предполагает регулярную проверку ключевых узлов.

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

Классификация и расшифровка токарных станков

Классификация токарных станков

По классификатору станков, принятому в СССР, предусмотрено разделение всех металлорежущих станков на следующие группы: 1 — токарные; 2 — сверлильные и расточные; 3 —шлифовальные, полировальные, доводочные; 4 — комбинированные; 5 — зубообрабатывающие; 6 — фрезерные; 7 — строгальные, долбежные и протяжные; 8— разрезные; 9 — разные. Группы делят на типы, а типы разделяют по размерам станков или размерам обрабатываемых заготовок.

Группа 1. Токарные

1 — Автоматы и полуавтоматы одношпиндельные

2 — Автоматы и полуавтоматы многошпиндельные

6 — Токарные и лобовые

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Классификация токарных станков по точности

От точности станка в конечном результате зависит точность изготовления деталей. Под точностью станка следует понимать соответствие разработанным нормам взаиморасположения рабочих органов станка, перемещения и соотношения их движений как без нагрузки, так и при резании.

Точность токарного станка зависит от точности изготовления ответственных деталей станка (шпинделя, его опор, направляющих, корпусных деталей и т. д.), качества сборки и регулировки, жесткости и виброустойчивости несущих нагрузку деталей и узлов. Особое значение для точности станка имеют прямолинейность направляющих станин и биение шпинделей (планшайб).

На прямолинейность направляющих станин влияют следующие факторы: жесткость и коробление станин, тумб и плит; шероховатость направляющих; неплоскостность, выпучивание станины в местах крепления к ней других корпусных деталей; ударное действие во время обработки и монтажа; установка станка на фундамент.

Биение шпинделя (радиальное и осевое) зависит от точности изготовления отверстий в корпусе под опоры, качества изготовления подшипников и их регулировки, качества сборки шпиндельного узла, от материала шпинделя. Для повышения долговечности станков, более длительного сохранения точности, увеличения гарантийных сроков службы на заводах проводится ужесточение сдаточных норм по сравнению с нормами ГОСТов от 20 до 40%.

Отечественная станкостроительная промышленность выпускает металлорежущие станки пяти классов точности.

Класс Н. Станки нормальной точности. К ним относят большинство универсальных станков, например токарно-винторезные станки мод. 1К62, 16К20 и т. д..

Класс П. Станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулировки. К ним относятся, например, токарно-винторезные станки моделей 16К20П, 1И611П, 16Б11П (прим. СМ — а также ГС526У, 1В625МП, 16Р25П и др.).

Класс В. Станки высокой точности, полученной за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулировки узлов и станка в целом, например токарно-винторезный станок модели 1B616 (прим. СМ — а также 250ИТВМ).

Класс А. Станки особо высокой точности. При их изготовлении предъявляются еще более высокие требования, чем к станкам класса В (прим. СМ — токарно-винторезный станок SAMAT 400S/S).

Класс С. Станки особо точные или мастер-станки, изготовляемые с максимально возможной степенью точности детали и с повышенными требованиями к сборке и регулировке узлов.

Станки классов В и А устанавливаются в помещениях с автоматически регулируемой температурой и влажностью.

По массе станки разделяют на легкие (до 1 т), средние (до 10 т); тяжелые (свыше 10 т). Тяжелые в свою очередь делят на крупные (до 10 — 30 т), собственно тяжелые (30 — 100 т) и особо тяжёлые (уникальные) массой более 100 т.

§ 2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ТОКАРНЫХ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ.

- О компании

- Акции

- Каталог

- Услуги

- Дилерам

- Контакты

Чем больше длина обрабатываемой детали, тем больше по габаритам будет ваш станок.

Планируя приобретение токарного станка с ЧПУ, как правило, вы уже представляете, какого размера детали будете обрабатывать. Выберите максимальную длину планируемой детали и добавьте 30−50 мм — получившееся значение используйте как максимальную длину обрабатываемой детали ( L max).

Станки компании SMEC делятся на несколько групп, состоящих из диапазонов максимальных длин обрабатываемых деталей. Используя фильтр на странице подбора токарного обрабатывающего центра SMEC, выберите получившееся значение L max в соответствующем параметре фильтрации.

Подсказка: станки SMEC в названии могут иметь букву «L» (Large) или «XL» (Extra Large). Это означает, что такой станок имеет удлиненную станину и бОльшую длину обработки детали.

Патрон токарного станка— это устройство для зажима обрабатываемой заготовки в шпинделе. Тип и размер патрона определяет максимальный диаметр заготовки, которая может быть установлена в обрабатывающий центр.

Патроны бывают разных размеров и, как правило, размер обозначается дюймами ( например, 8″). Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа позволяют пропускать через себя заготовку, что удобно, при использовании автоматического податчика прутка ( барфидера). Закрытые патроны этого делать не позволяют.

На токарных станках SMEC для удобства работы всегда используются сквозные патроны южнокорейской фирмы Samchully. Исключением являются вертикальные обрабатывающие центры ( серии PL 250V, PL 300V, PL 800V), где в силу вертикальной конструкции станка используется закрытый патрон.

Подсказка: станки SMEC в названии могут иметь букву «A», «B» или «C», что означает увеличенный размер патрона.

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром.

Приводной блок устанавливается в револьверную голову токарного станка ( имеет присоединительные размеры, идентичные обычным расточным, сверлильным и другим оправкам), а в приводной блок можно установить специальный вращающийся инструмент ( сверла, метчики, фрезы). Приводной инструмент обладает специализированным хвостовиком, играющим роль соединительной муфты для передачи момента.

Технологические операции:

• Фрезерование плоскостей, лысок, пазов, обнижений и пр.

• Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением.

• Обработка поверхностей и отверстий под углом к оси детали.

• Нарезание резьбы методом фрезерования.

Компания SMEC использует в своих станках револьвер и приводные блоки производства немецкой фирмы EWS — мирового лидера в области разработки и производства инструментальных систем с более чем 50-летним опытом.

Подсказка: станки SMEC в названии могут иметь букву «M» ( Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Установка оси Y позволяет расширить возможности токарного станка с ЧПУ. Ось Y добавляет функцию обработки заготовки, вне оси вращения заготовки или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять линейную фрезеровку и внеосевое сверление.

Типовое применение оси Y — изготовление контровочных отверстий на гайках.

Компания SMEC использует в своих станках направляющие скольжения по оси Y собственного производства ( Ю. Корея) с отдельным приводом. Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с направляющими скольжения. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Подсказка: станки SMEC в названии могут иметь букву «Y». Это означает, что такой станок оборудован осью Y. Кроме того, если на станке установлена ось Y, это автоматически означает, что на этом станке установлен и приводной инструмент ( «M»)

Установка противошпинделя ( контр-шпинделя) S2 с полной осью C позволяет вести обработку детали с обратной стороны ( сверление, фрезеровка, перфорация) без дополнительной перестановки детали в станок, следовательно сэкономить время, необходимое на полную обработку детали. Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Типовое применение противошпинделя — изготовление валов, обработка торца с двух сторон.

Компания SMEC использует в своих токарных станках шпиндель и противошпиндель собственного производства ( Ю.Корея) с встроенным японским приводом FANUC повышенной мощности. Конкурентным преимуществом конструкции противошпинделя SMEC является использование двух пар радиальных подшипников в задней части, что повышает точность тяжелой обработки до непревзойденного уровня. Шпиндель и противошпиндель токарного обрабатывающего центра SMEC синхронизированы для обеспечения высокой точности позиционирования детали.

Подсказка: станки SMEC в названии могут иметь букву «S». Это означает, что такой станок оборудован противошпинделем. Кроме того, если на станке установлен противошпиндель, это автоматически означает, что на этом станке установлен и приводной инструмент ( «M»)

Высокая точность/скорость обработки

Пожалуй, главное назначение токарного обрабатывающего центра с ЧПУ — это быстрое изготовление деталей высокой точности.

Точность обработки станка определяет технологические возможности вашего производства. Имея в своем распоряжении оборудование с высокими точностными характеристиками, вы можете изготавливать детали повышенной сложности и ответственности, соблюдать более строгие допуски, следовательно расширить свои возможности производства и зарабатывать больше.

Скорость цикла обработки детали — важнейший параметр при расчете окупаемости станка. Чем быстрее станок делает из заготовки деталь, тем больше деталей он сделает за единицу времени ( например, за рабочую смену).

Скорость и точность обработки — тесно связанные характеристики, которые должны находиться в правильном балансе. Сравнивая несколько вариантов токарных станков с ЧПУ, следует обратить внимание на их конструктивные особенности.

Револьверная голова

На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом. Это системы VDI и BMT®. Система BMT® имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами. Кроме того, система BMT® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24).

В токарных станках SMEC используются высокоскоростные револьверные головы на основе оригинальной технологии BMT® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) производства немецкой компании EWS на 10 или 12 инструментальных позиций. В стандартной комплектации доступна подача СОЖ через инструмент.

Технология BMT®

- Повышенная мощность и точность фрезерования, благодаря расположению двигателя непосредственно в револьверной головке

- Снижение нагрева и вибраций револьверной головки, температурное расширение Револьверная голова

На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом. Это системы VDI и BMT®. Система BMT® имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами. Кроме того, система BMT® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24).

В токарных станках SMEC используются высокоскоростные револьверные головы на основе оригинальной технологии BMT® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) производства немецкой компании EWS на 10 или 12 инструментальных позиций. В стандартной комплектации доступна подача СОЖ через инструмент.

Технология BMT®

- Повышенная мощность и точность фрезерования, благодаря расположению двигателя непосредственно в револьверной головке

- Снижение нагрева и вибраций револьверной головки, температурное расширение