Допустимая глубина резания концевой фрезы

ГОСТ 17024-82 Фрезы концевые. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ КОНЦЕВЫЕ

Технические условия

End mills. Specifications

ГОСТ

17024-82

(СТ СЭВ 4632-84)

Дата введения 01.01.84

Настоящий стандарт распространяется на концевые фрезы с цилиндрическим и коническим хвостовиками, изготовляемые для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление фрез из быстрорежущей стали других марок, обеспечивающих стойкость фрез в соответствии с требованиями настоящего стандарта.

1.3. Фрезы диаметром 12 мм и более должны изготовляться сварными.

Фрезы диаметром 12 мм и менее из качественной круглой стали со специальной отделкой поверхности группы А или Б по ГОСТ 14955 допускается изготовлять цельными.

В месте сварки раковины, непровар, поджоги, кольцевые трещины не допускаются.

1.4. Хвостовики фрез должны быть изготовлены из сталей марок 45 или 50 по ГОСТ 1050, 40Х по ГОСТ 4543.

1.5. Твердость фрез должна быть:

— рабочей части диаметром до 5 мм — HRCЭ 62 . 65;

— рабочей части диаметром св. 5 мм — HRCЭ 63 . 66;

— цилиндрического хвостовика цельных фрез — HRCЭ 36,5 . 56;

— цилиндрического хвостовика сварных фрез на участке 1 /2 длины от торца хвостовика — HRCЭ 32 . 51,5;

— цилиндрической поверхности конического хвостовика — HRCЭ 32 . 51,5.

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5 % и более — выше на 1-2 единицы HRCЭ.

Допускается изготовление цельных фрез с твердостью рабочей части и хвостовика 62 . 66 HRCЭ.

(Измененная редакция, Изм. № 2).

1.6. На рабочей поверхности фрез не должно быть обезуглероженного слоя и мест с пониженной твердостью.

1.7. На поверхности фрез не должно быть трещин, следов коррозии, на шлифованных поверхностях — черновин, выкрошенных мест, на режущих кромках — забоин, поджогов, на хвостовике и центровых отверстиях — заусенцев.

(Измененная редакция, Изм. № 2).

1.8. Завалы у режущих кромок зубьев фрезы не допускаются.

1.9. Центровые отверстия фрез не должны иметь забоин и разработанных мест.

1.10. Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

— передних и задних поверхностей режущей части. Rz3,2

— поверхности хвостовика. Ra0,8

— поверхности спинок зуба и винтовых стружечных канавок. Rz10

— конических поверхностей центровых отверстий. Rz6,3

— остальных поверхностей. Rz20

Примечание . Для фрез диаметром до 12 мм шероховатость передних поверхностей выдерживают не менее чем на трети высоты зуба.

Для фрез диаметром более 12 мм шероховатость передних поверхностей должна выдерживаться на высоте не менее 2-3 мм от режущих кромок.

1.11. Фрезы изготовляют исполнений:

А — с цилиндрической ленточкой;

Б — заточенные наостро.

Фрезы исполнения А изготовляют нормальной и повышенной точности.

(Измененная редакция, Изм. № 2).

1.12. На задней поверхности фрез, исполнения А вдоль режущих кромок должна быть ленточка шириной не более 0,05 мм; для исполнения Б (заточка наостро) ленточка не допускается.

1.13. Предельные отклонения размеров фрез не должны быть более:

— наружного диаметра D для фрез:

заточенных наостро и нормальной точности. js14

повышенной точности. js9

— общей длины L.

— длины рабочей части l. 3 js17

— конусов Морзе по ГОСТ 2848. АТ8

1.14. Допуск радиального биения режущих кромок зубьев относительно оси хвостовика должен соответствовать указанному в табл. 1.

Концевые фрезы – конструкция и технические особенности

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

A — диаметр фрезы

A — диаметр фрезы

B — диаметр хвостовика

C — Длина режущей части

D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (п рим. перев.)

Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

На видео производится заточка инструмента. Первой обрабатывается торцевая поверхность, в конце – боковая. Сначала выполняется площадка на всех четырех зубцах, далее делается первичная задняя поверхность (срезается задняя часть зуба вместе с площадкой), далее делаются подточки, после чего на боковой поверхности делаются ленточки.

http://www.s-t-group.com/catalog/yg_1_teh_ii.pdf — здесь также очень хорошо расписана подобная техническая информация.

Технические особенности концевых фрез

Технические особенности концевых фрез

Обратный конус – режущая часть фрезы выполнена в виде обратного конуса, когда диаметр рабочей части у хвостовика меньше её диаметра у кончика фрезы.

Обнижение, падение профиля – пустое пространство между фрезой и заготовкой, находящееся со стороны спинки зуба.

Угол обнижения/задний угол – угол между задней поверхностью и линией, являющейся продолжением режущей кромки.

- Первичный задний угол – (обычно 5-9 градусов) – угол между первичной задней поверхностью и режущей кромкой.

- Вторичный задний угол – (обычно 14-17 градусов) – по отношению к продолжению режущей кромки.

- Третичный задний угол (опционально) – угол наклона третичной задней поверхности (на этот раз – по отношению ко вторичной поверхности, а не к режущей кромке)

Поднутрение – впадина в торцевой поверхности фрезы, образованная благодаря скосу его поверхностей внутрь. Степень вогнутости зависит от угла поднутрения торцовой режущей кромки.

КОНВЕКС — проекция наружного радиуса зубьев фрезы с радиусной заточкой

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Подточка (перемычки) – вспомогательные прорези в теле фрезы, облегчающие выход стружки. То же, что и «канавки» но не сбоку фрезы, а в торце.

Винтовая заточка фрезы – режущая кромка или канавка равномерно вьющаяся вокруг цилиндрической поверхности фрезы в осевом направлении. Нормальное направление вращения спирали – правое.

Угол наклона винтовой канавки – угол, образованный линией, касательной к спирали, и осевой плоскостью.

Радиус стружечной канавки – термин, используемый чтобы подчеркнуть вогнутость и кривизну передней поверхности зуба.

Площадка (ленточка) – узкая плоскость непосредственно за режущей кромкой. На торцевой части – площадка, на цилиндрической — ленточка.

Цилиндрическая (А) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке, не имеющей радиального скоса.

Скошенная (B) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке с радиальным скосом.

Глубина резания – длина цилиндрической режущей части, предназначенной для резания (имеющей все необходимые элементы – стружечную канавку, режущую кромку, площадку, переднюю и заднюю поверхности).

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Угол – угловое соотношение между передней поверхностью зуба или линией, касательной к передней поверхности зуба, проведенной через заданную точку и контрольной плоскостью.

Угол наклона канавки – угол, образованный плоскостью, проходящей через ось фрезы и линией, совпадающей или касающейся передней поверхности зуба.

Эффективный угол – угол, наиболее сильно влияющий на образование стружки; представляющий собой перпендикуляр к режущей кромке.

Винтовой угол – в большинстве случаев означает то же самое, что и термин «угол наклона винтовой канавки». Означает отклонение передней поверхности зуба по отношению к плоскости, проходящей через ось фрезы.

Отрицательный передний угол – у инструмента с таким углом первоначальный контакт заготовки и зуба инструмента происходит в точке, не находящейся на режущей кромке.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Главный задний угол (осевой) – угол между линией, проходящей касательно или совпадающей с задней поверхностью зуба и плоскостью, перпендикулярной оси фрезы.

Осевая задняя поверхность – выборка (подточка) на тыловой части зуба, размер которой измеряется в осевом направлении, между плоскостью, перпендикулярной оси инструмента, проходящей через режущую кромку и задней поверхностью (подточенной). Предотвращает трение задней поверхности о заготовку и тепловыделение.

Вогнутая задняя поверхность – поверхность, непосредственно за режущей кромкой имеет вогнутую форму. Изготавливается с помощью шлифовального круга, расположенного под углом 90 градусов к оси инструмента.

Выпуклая задняя поверхность – задняя поверхность имеет выпуклую форму (см.ссылку выше). Образуется путем применения I-образного шлифовального круга под углом к оси инструмента.

Подточка углов – необходима только для погружных фрез, а также при переточке инструмента при повреждении или износе углов режущей кромки.

Плоская задняя поверхность – задняя поверхность имеет плоскую форму, на производстве выполняется торцевой частью U-образного шлифовального круга.

Радиальная задняя поверхность – задняя поверхность зуба в радиальном направлении. Может быть измерена индикатором или микрометром в плоскости вращения инструмента по показаниям микрометра на различных углах поворота фрезы.

Тангенциальный главный передний угол – угол, образованный касательной к зубу с вогнутой передней поверхностью зуба, проходящей через режущую кромку, и радиусом, проведенным через ту же точку по плоскости, перпендикулярной оси инструмента.

Допустимая глубина резания концевой фрезы

ГОСТ 17024-82

(СТ СЭВ 4632-84)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

End mills. Specifications

Дата введения 1984-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Д.И.Семенченко, канд. техн. наук; Г.А.Астафьева, канд. техн. наук; Н.И.Минаева; Т.А.Лавренова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.07.82 N 2665

3. Срок проверки — 1992 г., периодичность проверки — 5 лет

4. Стандарт полностью соответствует СТ СЭВ 4632-84

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер раздела, пункта

7. Ограничение срока действия снято по протоколу 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменениями N 1, 2, утвержденными в июле 1985 г., июне 1987 г. (ИУС 8-85, 11-87)

Настоящий стандарт распространяется на концевые фрезы с цилиндрическим и коническим хвостовиками, изготовляемые для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265. Допускается изготовление фрез из быстрорежущей стали других марок, обеспечивающих стойкость фрез в соответствии с требованиями настоящего стандарта.

1.3. Фрезы диаметром 12 мм и более должны изготовляться сварными.

Фрезы диаметром 12 мм и менее из качественной круглой стали со специальной отделкой поверхности группы А или Б по ГОСТ 14955 допускается изготовлять цельными.

В месте сварки раковины, непровар, поджоги, кольцевые трещины не допускаются.

1.4. Хвостовики фрез должны быть изготовлены из сталей марок 45 или 50 по ГОСТ 1050, 40Х по ГОСТ 4543.

1.5. Твердость фрез должна быть:

— рабочей части диаметром до 5 мм — 62. 65;

— рабочей части диаметром св. 5 мм — 63. 66;

— цилиндрического хвостовика цельных фрез — 36,5. 56;

— цилиндрического хвостовика сварных фрез на участке 1/2 длины от торца хвостовика — 32. 51,5;

— цилиндрической поверхности конического хвостовика — 32. 51,5.

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3% и более, кобальта 5% и более — выше на 1-2 единицы .

Допускается изготовление цельных фрез с твердостью рабочей части и хвостовика 62. 66 .

(Измененная редакция, Изм. N 2)

1.6. На рабочей поверхности фрез не должно быть обезуглероженного слоя и мест с пониженной твердостью.

1.7. На поверхности фрез не должно быть трещин, следов коррозии, на шлифованных поверхностях — черновин, выкрошенных мест, на режущих кромках — забоин, поджогов, на хвостовике и центровых отверстиях — заусенцев.

(Измененная редакция, Изм. N 2).

1.8. Завалы у режущих кромок зубьев фрезы не допускаются.

1.9. Центровые отверстия фрез не должны иметь забоин и разработанных мест.

1.10. Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

— передних и задних поверхностей режущей части

Режимы резания при фрезеровании

Содержание: Скрыть Открыть

- Особенности фрезерования

- Параметры режима резания

- Ширина и глубина

- Подача и скорость фрезы

- Рекомендации при выборе режима

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Допустимая глубина резания концевой фрезы

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

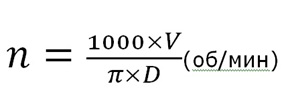

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

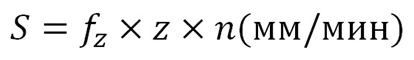

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE

Элементы режима резания

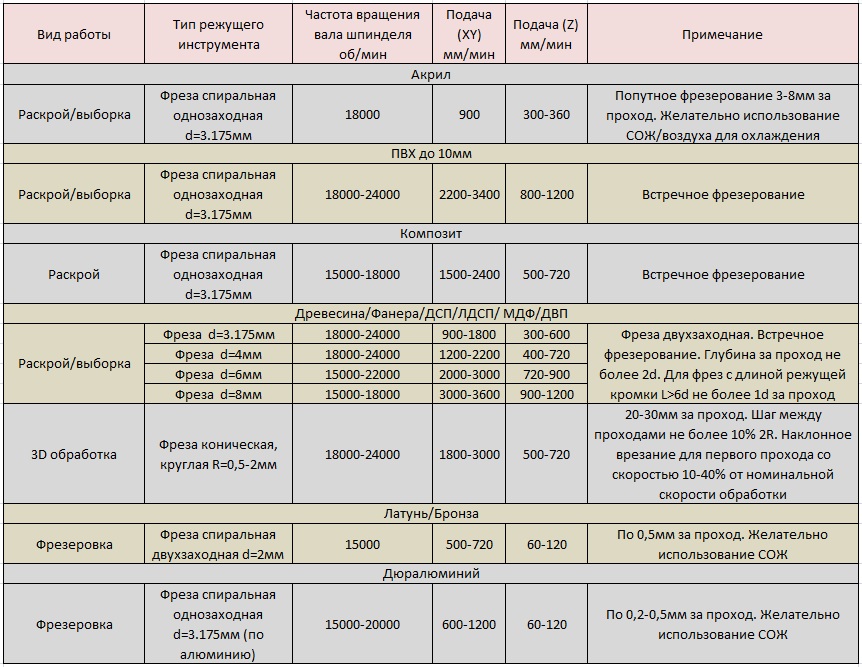

Скорость резания v — длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D мм, пройдет путь, равный длине окружности, т. е. ?D мм.

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет v=Dn/1000 м/мин. Если необходимо определить число оборотов фрезы в минуту, то формула примет вид N=1000v/D об/мин.

При фрезеровании различают следующие виды подач: подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб — (sz. мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (s0 мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы. Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=sz*l

Минутной подачей (sm мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту: sm= s0 • n = sz• z •n мм/мин.

Каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Толщина среза изменяется от нуля до максимального значения.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания.

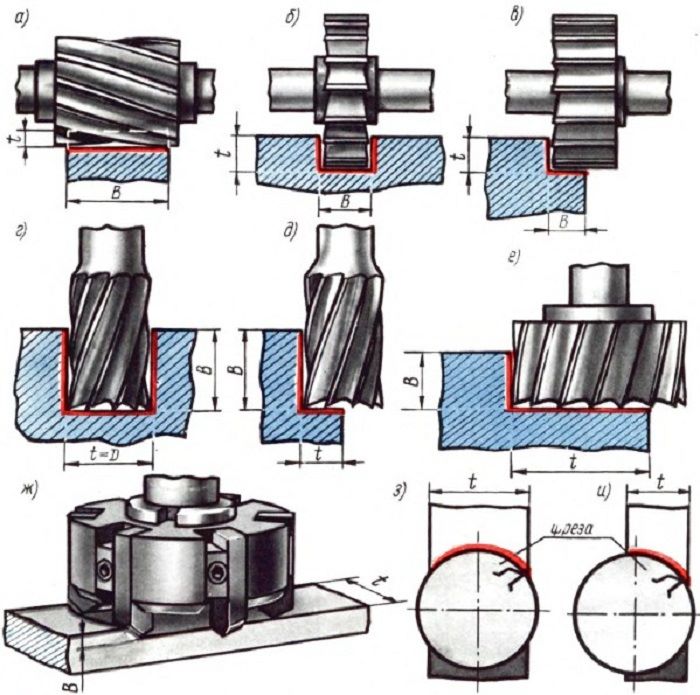

Для всех видов фрезерования различают глубину резания и ширину фрезерования.

Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t.

Параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой, паза или уступа дисковой фрезой, или глубина фрезерования при фрезеровании паза или уступа концевой фрезой.

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса чистоты.

Как выбрать режим резания при фрезеровании

Чтобы исключить риск брака в процессе фрезерования, необходимо правильно выбрать соответствующий режим резания заготовок. Для этого следует максимально грамотно произвести соответствующие расчеты.

Понятие оптимального режима

Процесс фрезерования отличается от операции точения прежде всего более высокой сложностью работы. Одно из главных отличий заключается в непосредственном контакте рабочего инструмента с обрабатываемой заготовкой: при фрезеровании за счет оборотов резцы сначала воздействуют на деталь, а затем теряют контакт с ней. Эта цикличность повторяется на протяжении всей работы над изделием. И при каждом прикосновении происходит очень мощный удар, одинаково воздействующий и на заготовку, и на зубья фрезы. Также следует учесть, что и снимаемая стружка может иметь разные параметры, в то время как при точении они не меняются.

Если все эти нюансы учесть в расчетах, то такой режим резания можно будет считать оптимальным. Однако не всегда разработанная технологическая карта может быть использована на новом оборудовании. Оператору придется заново производить расчеты, для чего надо знать основные элементы режимов.

Геометрия и материал режущего инструмента

В изготовлении большинства фрез используется быстрорежущая сталь, а зубцы выполняются из твердых сплавов. Такой инструмент отличается большей эффективностью, однако подходит не для всех станков, так как они имеют разный технический потенциал.

Для старых моделей оптимальными будут обычные фрезы — концевые и другие типы, выполненные из углеродистых и легированных сталей. К примеру, таким образом можно изготавливать детали с высокой точностью и чистотой поверхности, но в ущерб скорости производства.

Форма режущих насадок также является определяющей в выборе режима резания: необходимо брать во внимание геометрию каждого зубца, параметры переходных кромок и углов их размещения на основании, а также степень их воздействия на заготовки из различных металлов, для чего используется специальная таблица.

Глубина и ширина фрезерной обработки

Глубина или толщина удаляемого слоя указывает на разницу между обрабатываемой и уже обработанной поверхностями. Этот показатель устанавливается максимально большим, чтобы снизить количество проходов инструмента. Но если в приоритете будет чистота поверхности, то количество проходов увеличивается. В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

Шириной фрезерования принято считать ширину обрабатываемой заготовки, в работе с несколькими изделиями их соответствующие параметры суммируются.

Выбор диаметра фрезы

С учетом параметров срезаемого слоя и ширины изделия устанавливается диаметр режущей части. Это также влияет на величину срезаемой стружки. Прямая взаимосвязь приводит к тому, что на первый взгляд малое сечение фрезы будет целесообразнее. Однако при этом придется подбирать зажим с малой жесткостью, чтобы не повредить фрезу, и это снова будет отрицательно влиять на величину стружки из-за уменьшения давления.

Выбор подачи для фрезерования

Чистовая обработка оценивается по качеству поверхности. В черновой работе руководствуются следующими факторами:

- жесткостью схемы «деталь–фреза–станок»;

- материалом детали;

- углами заточки;

- мощностью привода;

- материалом режущего инструмента.

Скорость резания

Для расчета скорости используется таблица со специальными нормативами согласно типу фрезы, обрабатываемому материалу, мощности фрезерного станка и другим параметрам.

Расчет ведется в соответствии с минутной подачей и количеством оборотов режущей части. Оптимальным считается результат, при котором сохраняется производительность со снижением риска повреждения зубьев.

Режимы резания в зависимости от материала и используемой фрезы

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются:

* Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая темпера плавления.

* При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

* При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

* Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

* При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

* При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

* Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

* Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

* При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Правила выбора режима резания при фрезеровании фрезами — таблицы и советы

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента. Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500; ПВХ – 100 – 250; нержавейка – 45 – 95; бронза – 90 – 150; латунь – 130 – 320; бакелит – 40 – 110; алюминий и его сплавы – 200 – 420.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную. При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций. Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Технические особенности концевых фрез

Технические особенности концевых фрез