Электрооборудование токарных станков и автоматов

Электрооборудование токарного станка

ЭЛЕКТРООБОРУДОВАНИЕ ТОКАРНЫХ, ФРЕЗЕРНЫХ, ЗАТОЧНЫХ И СВЕРЛИЛЬНЫХ СТАНКОВ

Электроаппаратура станка рассчитана на включение в сеть напряжением 380/220 В (рис.9.3.1).

Привод станка осуществляется асинхронным электродвигателем с короткозамкнутым ротором. Для включения, реверсирования и останова двигателя служит реверсивный магнитный пускатель и трехкнопочный пост управления.

Реверсивный магнитный пускатель состоит из двух нереверсивных, смонтированных в общем корпусе, которые сблокированы между собой механическим и электрическим путем с целью недопущения одновременного их включения.

При нажатии кнопки «вперед» включается один магнитный пускатель, а при нажатии кнопки «назад» — другой. Останов осуществляется кнопкой «стоп».

Для осуществления тепловой защиты в магнитные пускатели встроены тепловые реле. При перегрузке электродвигателя произойдет его отключение от сети. Для повторного включения двигателя в сеть необходимо нажать кнопку «возврат» теплового реле, выведенную на переднюю крышку магнитного пускателя.

Тепловое реле не обеспечивает защиту от короткого замыкания. Поэтому необходимо на подводящем фидере установить на каждой фазе по плавкому предохранителю.

Перед пуском нового станка необходимо:

1) заземлить станок; удалить деревянную колодку, заклинивающую пускатель;

2) установить плавкие предохранители на подводящем фидере.

Для включения станка в сеть 220 В необходимо:

1) пересоединить обмотку статора электродвигателя со звезды на треугольник,

2) у магнитных пускателей поставить катушки, рассчитанные на 220 В;

3) нагреватели № 28 тепловых реле заменить нагревателями № З8.

| | | следующая лекция ==> | |

| СХЕМЫ УПРАВЛЕНИЯ | | | ЭЛЕКТРОФИЦИРОВАННЫЙ ИНСТРУМЕНТ |

Дата добавления: 2014-01-05 ; Просмотров: 1035 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Электрооборудование токарных станков

15.1. Асинхронный электродвигатель

Электропривод металлорежущих станков преобразует электрическую энергию в механическую. Различают привод главного движения, привод подачи, привод быстрых перемещений и т. д. В электроприводе применяют двигатели переменного и постоянного тока, чаще асинхронные двигатели переменного трехфазного тока с короткозамкнутым ротором, который соединяется непосредственно или через ременную передачу с коробкой передач. Асинхронные двигатели могут быть с одной или двумя скоростями вращения (например, 3000/1500, 1500/750). Для «бесступенчатого регулирования скорости вращения органов станка применяют асинхронные двигатели с независимым возбуждением и двигатели постоянного тока, которые позволяют изменять частоту вращения в диапазоне 10:1.

В состав электропривода кроме электродвигателя и исполнительных органов станка, с которыми соединен электродвигатель, входят аппаратура управления двигателем, системы электроизмерительных приборов, электрические цепи, аппаратура защиты и др.

Асинхронный двигатель (15.1) имеет алюминиевую или литую чугунную станину 10. Обмотка статора 9 уложена в пазы сердечника 12 статора. Концы фаз обмотки через отверстие в станине выведены в коробку, которая состоит из корпуса 21, переходного патрубка 22 и крышки 20. Сердечник ротора 13, стянутый стержнями обмотки и короткозамыкающи-ми кольцами 7, жестко посажен на вал 2 двигателя. В короткозамыкающих кольцах выполнены пазы, в которых крепятся грузы 18, предназначенные для балансировки ротора. Вал 2 ротора со шпонкой 3 вращается в двух подшипниках 5 и 19. Кольцевые волнистые пружины 4 осуществляют выборку зазоров, создают предварительный натяг подшипников и компенсируют тепловое удлинение вала ротора, а также уменьшают шум и вибрации двигателя при работе. Для крепления болтами 8 к станине щиты 1 я 16 имеют приливы 25.

Для охлаждения двигателя на вал 2 насажен вентилятор 17, закрытый

кожухом 15, который крепится к станине винтами 14. Для направления потока воздуха и увеличения поверхности теплоотдачи на наружной поверхности статора имеются ребра 23. Для охлаждения внутри двигателя предназначены лопатки 6. Сбоку к станине крепится паспортная таблица 24, на которой указывается тип двигателя, его заводской номер, завод-изготовитель, мощность двигателя, частота его вращения, нормальное напряжение и другие данные. Для транспортирования двигателя предусмотрен рым-болт 11, а для заземления — болт 26.

Асинхронный двигатель с короткозамкнутым ротором является наиболее компактным, надежным и экономичным в эксплуатации, сохраняющим примерно постоянную частоту вращения при изменениях нагрузки от минимальной (при холостом ходе) до номинальной. При питании обмотки статора трехфазным током в двигателе создается вращающееся магнитное поле, которое пересекает замкнутые обмотки ротора и наводит в них ток. Ток роторной обмотки взаимодействует с магнитным полем двигателя и в результате создается вращающий момент, который приводит во вращение ротор двигателя в ту же сторону, в какую вращается магнитное поле.

Если частоты вращения ротора и магнитного поля равны, то магнитное поле не пересекает обмотку ротора и в ней не возникает ток; вращающий момент при этом отсутствует. Поэтому частота вращения ротора всегда меньше частоты вращения магнитного поля.

Так как магнитное поле двигателя при изменении нагрузки в довольно широких пределах остается постоянным, то увеличение вращающего момента должно происходить целиком в результате увеличения тока в обмотке ротора. Чтобы скорость пересечения магнитных линий увеличилась, ротор при увеличении нагрузки должен вращаться медленнее. Частота вращения и ток ротора изменяются автоматически.

Частоту вращения (об/мин) вращающегося магнитного поля называют синхронной частотой вращения и определяют по формуле Яо=/60/г, где f — частота питающего тока, г — число пар полюсов. Отношение разности частоты п0 вращения магнитного поля и частоты пи вращения ротора к частоте вращения поля п0 называют скольжением и вычисляют по формуле S = [(n0 — и„)/по]-100 %.

Двигатели с частотой вращения ротора (п„), отличающейся от синхронной частоты вращения магнитного поля (п0), называют асинхронными. Частота вращения ротора (об/мин) асинхронных электродвигателей определяется зависимостью пя— (60///?) (1 — 5). Следовательно, частота вращения асинхронного двигателя может изменяться при изменении частоты питающего тока, скольжения и числа пар полюсов. В станкостроении распространено регулирование частоты вращения асинхронного двигателя изменением числа пар полюсов. Такое регулирование бывает двух- и трехступенчатым.

Момент М (Н-м) на валу двигателя, угловая скорость ш (1/с) вращения его

вала, частота пв (об/мин) вращения вала двигателя и механическая мощность Р (Вт), развиваемая двигателем, связаны следующей зависимостью: М = Р/ы, где со = ялв/30.

Механическая характеристика трехфазного асинхронного короткозамкнутого двигателя показана на 15.2 (кривая /). При пуске двигателя лн = 0, скольжение S = 1. Если у электродвигателя полностью отсутствует какое-либо сопротивление его вращению, то по = «„, M = 0, 5 = = 0. Такое вращение называют идеальным холостым ходом. Таким образом, при нарастании скорости вращения от я„ = 0 до /I;, = /;,. скольжение изменяется от 1 до 0. Часть характеристики, заключенная в пределах от 5=0 до S= 1, соответствует режиму работы двигателя.

В реальных условиях при холостом ходе имеется сопротивление вращению ротора (вызванное трением в подшипниках, сопротивлением воздуха вращению вентилятора и др.), в результате чего пн Ч1 = Л1„/Л(н= 1 -j-2.

В справочниках обычно приводятся следующие технические данные асинхрон-

ных двигателей: номинальная мощность на валу Р„ (кВт); номинальная частота вращения «„(об/мин); синхронная частота вращения п„ (об/мин) и отношения Хх и к„.

У электродвигателя с фазовым ротором активное сопротивление цепи ротора можно изменять, вводят в эту цепь реостат; при этом критическое скольжение 5К будет изменяться пропорционально активному сопротивлению цепи ротора. Рабочая часть механической характеристики получает при этом больший наклон. Критический момент Мж не зависит от активного сопротивления в цепи ротора и остается постоянным.

Механические характеристики, соответствующие работе электродвигателя при отсутствии каких-либо дополнительных сопротивлений в схеме, называют естественными (см. 15.2, кривая/), а механические характеристики, соответствующие работе электродвигателя при наличии дополнительных сопротивлений в схеме, называют искусственными (см. 15.2, кривые 2 и 3).

Если работающий асинхронный двигатель переключить на вращение в обратную сторону, т. е. в сторону, противоположную вращению магнитного поля, то возникает торможение вала электродвигателя при S>1; эта характеристика изображена штриховой линией. Тормозной момент определяет отрезок CD; торможение может происходить в интервале от 5 = 2 до S=l. Часть характеристики кривой /, соответствующая S т.е. I1n=hrx и Ur2 = l2r. Из отношения этих уравнений 1Г]/1Г2 = 12гх/>2г получим

Для измерения сопротивления гх устанавливают равные или кратные сопротивления г и г2. Затем кнопкой Рх включают источник питания и подбирают сопротивление г так, чтобы стрелка прибора при нажатии кнопки Р2 установилась на нуле шкалы. После этого по формуле гх подсчитывают искомое сопротивление. Если в схеме измерительного моста сопротивления Г, г2 и г резисторов и напряжение источника питания U неизменны, то ток в цепи измерительного прибора зависит только от сопротивления гх. Это дает возможность прибора определять по шкале значения искомого сопротивления.

15.5. Электрическая схема токарного станка

Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется принципиальной электрической схемой.

На 15.18 представлена принципиальная электрическая схема токарного станка 16К20, по которой производится управление четырьмя электродвигателями: главного привода Ml, быстрых перемещений М2, электронасоса МЗ и гидростанции М4 (при наличии гидросуппорта).

Пуск электродвигателей Ml и М4 осуществляется нажатием кнопки S4, которая замыкает цепь катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3. Управление электродвигателем М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и останов электродвигателя МЗ производится переключателем S7. Электродвигатели МЗ и Ml сблокированы и включение Ml возможно только после замыкания контактов пускателя К1- Для ограничения холостого хода электродвигателя Ml в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя 56 и включается реле времени КЗ, которое через установленное время отключает электродвигатель Ml.

В электросхеме предусмотрены блокировочные устройства. При включенном в сеть станке открывание дверей электрошкафа станка приводит к срабатыванию путевого выключателя S1, который возбуждает катушку дистанционного рас-цепителя F1, в результате чего автоматический выключатель отключает электрооборудование станка от сети. При этом индикатор напряжения НЗ гаснет. При открывании кожуха сменных колес срабатывает микропереключатель 55, который отключает электродвигатель Ml.

При проведении пусконаладочных работ переключатель S2 устанавливается в положение /, а при их окончании —

в положение 2, иначе при закрывании двери электрошкафа отключится вводный автоматический выключатель.

В электросхеме предусмотрено подключение лампы Н2 для освещения рабочей зоны станка, которая включается выключателем S9. От перегрузок двигатели защищены тепловыми реле F5, F6, F7. Электроаппаратуру управления станком помещают в электрошкаф. Соединительные провода между шкафом управления и электроаппаратами, расположенными в станке и вне его, размещают в металлических трубах или в металлорукавах. Соединения проводов выполняют с помощью разветвительных коробок. Электроэнергию к электрошкафу подводят от цеховых шинных сборок (стальных полос, заключенных в общий короб из листовой стали и укрепленных на стенах или стойках). В некоторых случаях станки подключают к кабелю, заложенному в шинопроводы и уложенно-

му в полу цеха. Проводку от короба к станку выполняют в трубах, металлорукавах или коробах меньшего сечения.

Электрооборудование металлообрабатывающих станков,

токарные станки,общие сведения

Предназначены для обработки поверхностей вращающихся заготовок (изделий) резцами и другими применимыми инструментами.

Основные узлы станка:

• станина, для размещения и крепления оборудования,

• передняя и задняя бабки,

• суппорт,

• шкаф с электрооборудованием.

Станина является несущей конструкцией станка. По ее направляющим перемещается нижняя каретка суппорта и задняя бабка.

Передняя бабка (шпиндельная) совмещена с коробкой скоростей.

Шпиндель имеет полый вал, через который можно пропускать прутковый материал при его обработке.

На шпиндель навертывается патрон или планшайба для закрепления обрабатываемого изделия, а при обработке изделия в центрах — передний центр.

Задняя бабка используется в качестве второй опоры при обработке в центрах длинных деталей.

Она имеет выдвижную пиноль для закрепления заднего центра или инструмента для обработки отверстий (сверла, метчики и др.)

Суппорт используется для закрепления резца и обеспечения продольной и поперечной подач.

Фартук суппорта соединен с нижней кареткой и перемещается вдоль станины. На фартуке размещен механизм, передающий движение от ходового винта или ходового вала коробки подач.

Ходовой винт используется при нарезании резьбы, а ходовой вал — при всех других операциях.

В серийном производстве для обработки деталей сложной формы применяются токарно-револьверные станки.

Процесс обработки включает несколько последовательных операций различными инструментами.

Инструмент закрепляется в револьверной головке, установленной на суппорте.

Суппорт с головкой может быстро перемещаться по направляющим станины в продольном направлении.

Револьверная головка, обычно, шестигранная. Режущий инструмент (резцы, сверла, метчики и др.) крепится в радиальных отверстиях (гнездах) головки, что обеспечивает их быструю смену.

Применение таких станков повышает производительность, по сравнению с токарно-винторезными, до трех раз.

Для обработки наружных и внутренних цилиндрических поверхностей крупных изделий большого диаметра (до 13 м и более) применяются карусельные станки.

Изделие закрепляется на планшайба. Станки имеют два верхних суппорта, расположенных на поперечной траверсе и один боковой суппорт. Суппорты перемещаются вертикально по двум стойкам.

Управление от кнопочного подвесного поста.

Копирование на токарных станках.

Принцип копирования применяется для обработки тел вращения сложной формы (конусной, ступенчатой или криволинейной).

Требуемый профиль воспроизводится по шаблону.

Копирование поверхности производится автоматически копировальным пальцем, который имеет форму резца.

Характер перемещения передается в систему управления, которая вырабатывает сигнал на перемещение суппорта с резцом. Траектория движения резца повторяет траекторию движения копировального пальца

В конце обработки заготовки получается готовая копия шаблона.

По сравнению с универсальными станками, копировальные обладают большей производительностью, а полученные изделия—большей схожестью.

По принципу действия выделяют три основных вида токарных копировальных станков:

• с непосредственным механическим управлением,

• с гидравлическим следящим управлением,

• с электрическим следящим управлением.

Широкое применение получили копировальные системы с электрическим следящим управлением (рис. 4.2-1).

Такой вериант дает представление о принципе действия системы и взаимодействии узлов станка.

Электропривод.

Для получения выгодной скорости резания следует иметь плавные ее изменения в диапазоне от 80:1 до 100:1.

Малые скорости применяются для нарезания резьбы метчиками, обточки сварных швов и др.

Рекомендуется применять:

Для главного привода

• Асинхронные двигатели с КЗ-ротором:

— для токарных и карусельных станков малых и средних размеров широкого применения,

— для токарных станков малых размеров в сочетании с фрикционными муфтами.

• Многоскоростные асинхронные двигатели с КЗ-ротором применять целесообразно, когда требуется переключение скорости шпинделя на ходу и упрощается коробка скоростей.

• Двигатели постоянного тока:

— для тяжелых токарных и карусельных станков со ступенчато-плавным регулированием скорости.

Примечание — В этом случае коробка скоростей простая, имеет до трех зон регулирования скорости в диапазоне от 3 :1 до 5 : 1 изменением магнитного потока двигателя. Обеспечивается плавный пуск с постоянным ускорением для изделий с большой массой .

При отсутствии сети постоянного тока на объекте устанавливаются отдельные машинные («Г-Д») или статические («ТП-Д») преобразователи — для автоматизации станков со сложным циклом работы и бесступенчатым плавным регулированием скорости (товерно-револьверные автоматы, прецизионные и др.)

Для привода подач

• Двигатели постоянного тока для современных тяжелых токарных и карусельных станков, включенные по системе ЭМУ-Д, ПМУ-Д или ТП-Д. Это широко регулируемый привод с изменением скорости двигателя в диапазоне от 100 : 1 до 200 :1 и более.

Примечание — Во всех остальных случаях отбор мощности для подачи от главного привода через многоступенчатую коробку подач. Переключение скоростей вручную или дистанционно с помощью электромагнитных фрикционных муфт.

Для вспомогательного привода

• Асинхронные двигатели с КЗ-ротором (например, для ускоренного перемещения каретки суппорта, зажима изделия, насоса охлаждения).

Принципиальная электрическая схема управления ЭП токарно-винторезного станка (рис. 4.2-2)

Назначение. Для пуска, управления и защиты ЭО токарно-винторезного

станка.

Основные элементы схемы.

Дш, Дн, Дг, Дб — приводные АД, шпинделя, насоса, гидроагрегата, быстрого перемещения суппорта.

КШ, КБ — контакторы двигателей шпинделя и быстрого перемещения суппорта.

РВ — реле времени, пневматическое, для ограничения времени работы

Дш на холостом ходу.

ШР — штепсельный разъем, для подключения Дг при применении на

станке гидрокопировального устройства.

Примечание — Регулирование угловой скорости шпинделя производится переключением шестерен в коробке скоростей, а изменение продольной и поперечной подачи — в коробке подач, с помощью рукояток.

Включение (выключение) шпинделя станка и его реверсирование — с помощью многодисковой фрикционной муфты, с помощью рукояток.

Механическое перемещение суппорта в любом направлении производится Дб с помощью одной рукоятки.

ЛМО — лампа местного освещения.

Тр. — трансформатор понижающий, для питания цепей управления и местного освещения.

Примечание — При напряжении в цепи местного освещения 12 или 36 В в качестве одного из проводов, обычно, используют станину станка.

Для быстрой остановки шпинделя станка служит механический тормоз в передней бабке. Органы управления.

ВП1, ВП2 и ВО — выключатели пакетные питания станка, пуска насоса

охлаждения и включения освещения.

Кн.П, Кн.С — кнопки «пуск» и «стоп».

ВКБ, ВКх — выключатели контактные рукояток быстрого перемещения суппорта и холостого хода Дш.

Примечание — Если пауза в работе превышает 3. 8 мин, то Дш отключается от сети и останавливается, что ограничивает его работу вхолостую с низким cos φ и уменьшает потери энергии.

Режимы управления.

Полуавтоматический — от механических рукояток, кнопок и выключателей.

Электрооборудование токарных станков

Металлорежущие станки предназначены для механической обработки металлов режущими инструментами.

Классификация металлорежущих станков

Все металлообрабатывающие станки по принципу воздействия на обрабатываемый материал условно можно разделить на три вида:

— кузнечно-прессовые (удар и давление),

— электротехнологические (электрическая энергия, преобразованная в другие виды энергии).

В настоящее время имеют наиболее широкое применение на производстве. По весо-габаритным показателямразличают станки:

— нормальные, с массой до 10т;

— крупные, с массой от 10 до 30 т;

— тяжелые, с массой от 30 до 100 т.

По точности обработки станки бывают:

— особо высокой точности (прецизионные).

По назначению и характеру выполняемых работ можно выделить 6 основных групп станков:

— токарные(универсальные, токарно-винторезные, револьверные, токарно-лобовые, карусельные, токарно-копировальные, токарные автоматы и полуавтоматы),

— сверлильные и расточные(вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные, координатно-расточные),

— строгальные,

— фрезерные (горизонтальные, вертикальные, продольно-фрезерные, зубофрезерные, копировально-фрезерные),

— шлифовальные (круглошлифовальные, внутришлифовальные, плоскошлифовальные, доводочные, отделочные, резьбошлифовальные),

— агрегатные.

Внутри каждой группы станки подразделяются на типы (модели).

По степени автоматизации станки разделяют на 3 группы:

Универсальные станки используются в мелкосерийном производстве, полуавтоматы и автоматы предназначены для выполнения работ в условиях крупносерийного и массового производства, автоматы – в составе автоматических станочных линий.

Для выполнения операций на станках необходимо обеспечить три основных вида движений:

• главное, для резания инструментом металла,

• подачи, для перемещения инструмента или заготовки,

• вспомогательные, для выполнения вспомогательных операций, непосредственно не участвующих в процессе резания.

Главное движение и движение подачи — это рабочие (основные) движения.

Главные движения обеспечиваются электроприводом (иногда гидроприводом).

Движения подачи — от главного привода через механическую передачу, либо от отдельного электро- или гидропривода.

Вспомогательные движения — вручную, либо от отдельного электро или гидропривода.

Токарные станки предназначены для обработки поверхностей вращающихся заготовок (изделий) резцами и другими применимыми инструментами. Основные узлы станка:

• станина, для размещения и крепления оборудования,

• передняя и задняя бабки,

• шкаф с электрооборудованием.

Разновидности токарных станков: универсальные, токарно-винторезные, револьверные, токарно-лобовые, карусельные, токарно-копировальные, токарные автоматы и полуавтоматы.

В серийном производстве для обработки деталей сложной формы применяются токарно-револьверные станки.

Процесс обработки включает несколько последовательных операций различными инструментами.

Инструмент закрепляется в револьверной головке, установленной на суппорте.

Для обработки наружных и внутренних цилиндрических поверхностей крупных изделий большого диаметра (до 13 м и более) применяются карусельные станки.

Для получения выгодной скорости резания на токарных станках следует иметь ее изменения в диапазоне от 80:1 до 100:1. При этом желательно иметь по возможности плавное ее изменение с тем, чтобы во всех случаях обеспечить наиболее выгодную скорость резания.

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя. Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

Ступенчатое механическое регулирование угловой скорости на токарных станках, осуществляемое переключением шестерен коробки скоростей, не обеспечивает для разных диаметров обработки наиболее выгодную скорость резания. Следовательно, станок при изменении диаметра обрабатываемой детали не может обеспечить высокую производительность. Кроме того, коробка скоростей представляет собой довольно сложную и громоздкую конструкцию, стоимость которой возрастает с увеличением числа ступеней.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу.

Тяжелые токарные и токарно-карусельные станки, как правило, имеют электромеханическое ступенчато-плавное регулирование скорости главного привода с использованием двигателя постоянного тока. Применение в этом случае электропривода постоянного тока обеспечивает плавный пуск с постоянным ускорением.

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 — 200) : 1 и более.

Вспомогательные приводы используют для: насоса гидросистемы, насоса охлаждения, шнека отвода стружки, быстрого движения суппортов, механизма загрузки прутков (у многошпиндельных автоматов).

Для вспомогательных приводов токарных станков применяются отдельные короткозамкнутые асинхронные двигатели.

Специальные электромеханические устройства и блокировки: электромагниты для управления гидросистемой; автоматизация цикла посредством кулачков; программное управление с применением штек-керных панелей, путевых переключателей и электрогидравлических устройств; контроль окончания прутка (у автоматов); электрокопировальные устройства.

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка. В схемах станков используются кнопки, переключатели, путевые выключатели, пакетные выключатели, электромагнитные пускатели, реле, электромагнитные муфты, автоматические выключатели и тепловые реле.

Токарные автоматы и полуавтоматы

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

- Отличие автоматов и полуавтоматов

- Классификация

- По назначению

- По расположению шпинделей

- По количеству шпинделей

- Одношпиндельные автоматы

- Фасонно-отрезные

- Продольного точения

- Токарно-револьверные

- Многошпиндельные автоматы

- Многошпиндельные горизонтальные

Отличие автоматов и полуавтоматов

Различие между автоматами и полуавтоматами заключается в том, что на полуавтомате оператор выполняет такие действия:

- установка и закрепление заготовки;

- пуск оборудования;

- освобождение и снятие готового изделия.

Прутковые токарные автоматы предназначены для их эксплуатации в серийном и массовом производствах. Объясняется это тем, что устройство таких автоматов предполагает использование достаточно сложных инструментальных наладок, которые занимают много времени для подготовки. Их рентабельность достигается только тогда, когда обработать нужно большую партию деталей.

Прутковые токарные автоматы предназначены для их эксплуатации в серийном и массовом производствах. Объясняется это тем, что устройство таких автоматов предполагает использование достаточно сложных инструментальных наладок, которые занимают много времени для подготовки. Их рентабельность достигается только тогда, когда обработать нужно большую партию деталей.

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

- по режиму холостых и рабочих ходов;

- по количеству и расположению шпинделей;

- по роду заготовок;

- по назначению.

По назначению

- Универсальные. Они предназначаются для выполнения токарных и прочих операций над разнообразными элементами.

- Специализированные. Используются для выполнения некоторых операций над определёнными элементами.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

- Устройства с вертикальным шпинделем.

- Устройство с горизонтальным шпинделем.

По количеству шпинделей

- Одношпиндельные. Могут одновременно обрабатывать только один элемент.

- Многошпиндельные. Могут обрабатывать несколько элементов одновременно. Количество элементов равняется числу шпинделей или на один меньше.

Одношпиндельные автоматы

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые. К ним относят:

- токарно-револьверные автоматы;

- продольного точения;

- фасонно-отрезные.

Фасонно-отрезные

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта. Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке. Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Многошпиндельные горизонтальные

Они нужны для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения.

Основными технологическими операциями, которые выполняются на этом оборудовании, являются:

фасонное обтачивание;

фасонное обтачивание;- накатывание резьбы;

- отрезка;

- нарезание резьбы;

- развёртывание;

- сверление;

- обтачивание.

Все нужные движения в оборудовании происходят автоматически при помощи кулачков, которые располагаются на распределительном валу. При одном его обороте происходит полный комплекс движений механизмов устройства, который необходим для производства одного обрабатываемого элемента. Такой комплекс определяет цикл обработки, а время цикла — это период, за который производится один оборот распределительного вала.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

Через направляющие трубы вводится прутковый материал в отверстия шпинделей и закрепляются в цанговых патронах устройства. На каждой позиции последовательно осуществляется обработка каждого элемента. Все заготовки находятся в обработке одновременно. На последней позиции производят отрезку готового изделия. Поперечные суппорты обслуживают каждую позицию. Суппорт продольный может обслуживать все позиции. Могут на нём находиться державки с независимым друг от друга и от продольного суппорта приводом продольной подачи.

А ещё на нём могут размещаться инструментальные шпиндели для сверлильного инструмента с независимой скоростью вращения от рабочих шпинделей. Бесступенчато осуществляется регулирование величины ходов поперечных и продольного суппортов.

Токарные многошпиндельные полуавтоматы изготавливают аналогично многошпиндельным автоматам в вертикальном и горизонтальном положениях. Отличаются такие полуавтоматы тем, что на них штучные заготовки обрабатываются в патронах, а загрузка заготовок производится при помощи загрузочного устройства или вручную. У полуавтомата многошпиндельного имеется гидропривод, который нужен для зажима в патронах заготовок. В полуавтоматах шести- и восьмишпиндельных поперечных суппортов установлено только пять, а на загрузочных позициях суппорты отсутствуют.

Токарные многошпиндельные полуавтоматы изготавливают аналогично многошпиндельным автоматам в вертикальном и горизонтальном положениях. Отличаются такие полуавтоматы тем, что на них штучные заготовки обрабатываются в патронах, а загрузка заготовок производится при помощи загрузочного устройства или вручную. У полуавтомата многошпиндельного имеется гидропривод, который нужен для зажима в патронах заготовок. В полуавтоматах шести- и восьмишпиндельных поперечных суппортов установлено только пять, а на загрузочных позициях суппорты отсутствуют.

В позициях загрузочных установлены приспособления для выключения и включения вращения шпинделя и зажима в патроне заготовки. В полуавтоматах нет механизма зажима прутка и его подачи.

Многошпиндельные вертикальные полуавтоматы необходимы для обработки в патронах, а реже — в центрах, элементов сравнительно небольшого размера в крупносерийном производстве. Вертикальные многошпиндельные полуавтоматы по принципу работы могут подразделяться на такие типы:

- параллельного действия;

- последовательного действия.

В шестишпиндельном полуавтомате с последовательным действием на основании установлена колонна, около которой стол с шестью шпинделями периодически поворачивается. Пять шпинделей одновременно обслуживают пять суппортов с режущим инструментом. Готовую деталь снимают в загрузочной позиции, а вместо неё ставят новую. Шпиндели получают вращение после поворота стола на шестую часть оборота, а готовую деталь вновь снимают на исходной позиции и устанавливают новую.

Время цикла работы подобных полуавтоматов состоит из времени, которое требуется для выполнения холостых ходов и обработки самой трудоёмкой позиции (установка новой заготовки, фиксация детали и стола, поворот).

В полуавтоматах параллельного действия установлена вертикальная неподвижная колонна на основании. Около неё вращается непрерывно стол, несущий шпиндели и шестигранная гильза с шестью суппортами, которая представляет собой карусель — единое целое. Суппорты при повороте гильзы перемещаются по направляющим, установленным вертикально, от неподвижного барабана, с которым их связывают тяги. На каждом шпинделе, который проходит загрузочную зону, за один оборот завершается обработка детали. Здесь выключается автоматически вращение шпинделя, деталь освобождается от зажима, суппорт уходит в верхнее положение, готовая деталь снимается, а новая вставляется.

Конструкция и принцип работы токарного станка по металлу, основные узлы, схемы

Подробно рассмотрим принцип действия токарно-винторезного станка по металлу, какие бывают станки их виды и для чего они, вообще надо, что на них такого полезного можно делать.

Не забудем и про описание основных узлов токарного станка, из чего он состоит, его строение, приведем, как образец, схемы электрические и кинетические станков.

Виды, характеристики и устройство

Рассматривая схемы и устройство токарных станков различных видов, можно увидеть, что все они схожи между собой и имеют похожее устройство. На них можно обрабатывать различные детали из металла в одиночном и серийном производстве.

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и имеют одни и те же элементы. Отличаются они только габаритами и расположением некоторых деталей.

На токарных станках производится в результате вращения обработка деталей режущим инструментом. При поступательном движении резца с поверхности заготовки снимается слой металла, ей придается нужный вид и форма. Современные станки обладают высокой точностью, резьба может быть нарезана любого профиля.

Принцип работы токарного станка состоит в следующем:

- инструмент для работы вставляется в пиноль задней бабки;

- задняя бабка должна быть установлена в соответствии с размерами детали; она передвигается по направляющим станины;

- между передней и задней бабками располагается суппорт, в процессе работы он перемещается по направляющим с помощью каретки;

- резцедержатели подбираются в зависимости от размера детали, они могут быть как одиночными, так и предназначенными для нескольких резцов.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Схемы элементов и частей

Конструкцию агрегата можно рассмотреть на схеме токарно-винторезного станка, как наиболее распространенного, и его частей.

Электрическая схема 16К20

Кинематическая схема 16К20

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Поделиться в социальных сетях

Токарный станок ИЖ 250 до настоящего времени справедливо считается одной из самых популярных моделей своего.

Резцы предназначены для снятия с заготовки лишнего слоя для придания детали необходимой формы, размера.

Впервые на токарно-винторезном оборудовании автоматическая коробка скоростей была установлена на модели.

Сделать домашний токарный станок не такая уж и проблема. Так говорят специалисты или те, кто попробовал это.

Огромное количество токарных станков дает мастерам большой выбор. Среди многих марок особое место занимает.

Отправляя сообщение, Вы разрешаете сбор и обработку персональных данных.

Политика конфиденциальности.

Электрические схемы токарных станков

Представленные ниже файлы — сканы паспортов токарных станков, содержащие и в том числе принципиальные электрические схемы токарных станков. Большинство файлов в формате JPG.

Паспорта:

- Токарно-винторезный станок модели 1624М (без монтажной схемы) Токарный станок модели 6А125

- Универсальный токарно-винторезный станок 16Б16П (SAMAT 400) – (без монтажной схемы и перечня электрооборудования)

- Станок токарно-винторезный 1В62Г (16В20)

- Токарно-винторезный станок 16Д20 (16Д20П, 16Д20Г, 16Д25, 16Д25Г)

- Станок токарно-винторезный 16Е20

- Токарно-винторезный станок 16К20

- Токарно-винторезный станок 16К20Г

- Токарно-винторезный станок 16К20П

- Токарно-винторезный станок 16К25

- Автомат токарно-револьверный одношпиндельный прутковый модели 1Б140 (1Б125)

- Многошпиндельный токарный автомат модели 1Б240-6 (1Б240-6К) – (без монтажной схемы)

- Станок токарно-винторезный модель 1В62Г

- Универсальный токарно-винторезный станок модели 1К62

- Универсальный токарно-винторезный станок модели 1К625

- Станок токарно-винторезный модели 1К62Д

- Автоматический токарно-продольный станок модели 1М10ДА (без монтажной схемы)

- Станок токарно-винторезный 1М63

- Станок токарно-винторезный 1М63Д (без монтажной схемы)

- Станок токарно-винторезный модели 1М63МФ101

- Станок токарный 1Н318

- Токарно-револьверный станок модели 1П365 (1П371)

- Станок токарный ГС526У

- Специализированный токарно-винторезный станок облегченного типа модели ИТ-1М (ИТ-1ГМ)

- Станок токарно-винторезный повышенной точности СА564С100

- Токарно-винторезный станок модели ТВ-320 (без монтажной схемы)

- Станок специальный токарно-винторезный повышенной точности модели ФТ-11М

- Токарные станки моделей 1Б140(125), 1Б240П-6, 1В62Г, 1К62, 1К62Д, 1К625, 1М10ДА, 1М63, 1М63Д(ДФ101), 1М63МФ101, 1М3681, 1Н318(Р).

- Токарные станки моделей 1П365(371), 16А25, 16Б16П, 16В20, 16Д20(П,Г,25,25Г), 16Е20, 16К20, 16К20Г, 16К20П, 16К25.

- Токарные станки моделей 1516Ф3-FAGOR-8035, 1624М, ГС526У, ИТ-1М(ГМ), ЛТ-10(11), СА564С100, СА564С150-02, ТВ-320, ФТ-11М

Устройство токарных автоматов и полуавтоматов

Устройство токарных автоматов как и любого металлорежущего станка представляет из себя корпусные узлы и узлов для закрепления обрабатываемой детали и режущего инструмента. Корпусные узлы — это станина, стойка, колонна, основание, траверса, корпуса шпиндельных узлов; узлы для подачи и закрепления заготовки — это механизмы подачи заготовки, шпиндельные узлы и столы; узлы для закрепления режущего инструмента — суппорты.

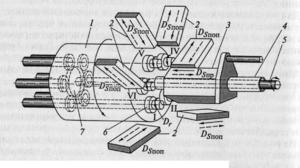

Устройство фасонно-отрезного токарного автомата

Примеры устройства узлов токарных автоматов и полуавтоматов приведены на рис. 1. Внутри станины 1 фасонно-отрезного автомата (рис. 1, α) расположены электродвигатель, механизм передачи вращения распределительному валу и распределительный вал с кулачками управления. На верхней части станины 1 установлены механизм правки и подачи материала 3, передняя бабка 4 и зажим 6. Заготовка (проволока) подается механизмом правки и подачи 3 из бунта 2. На переднем конце шпиндельной бабки 4 расположена вращающаяся головка 5 с двумя или тремя резцедержателями, которые имеют независимую радиальную подачу. Обработанная деталь выталкивается из переднего зажима 6. Охлаждающая жидкость подается в зону резания от насоса охлаждения 7, а ручное вращение распределительного вала осуществляют маховичком 8.

Устройство токарного автомата продольного точения

В основании 1 автомата продольного точения (рис. 1, б) расположены электродвигатель, механизм передачи вращения распределительному валу, механизм передачи вращения приспособлениям и насос охлаждения. На станине 2 установлены шпиндельная бабка 5 и механизм 6 подачи прутка. Поджим прутка осуществляется грузом, размещенным в стойке 7, а сам пруток расположен в трубе 8. В передней части Шпиндельной бабки смонтирована суппортная группа с балансиром 4. Распределительный вал 3 с кулачками управления расположен с тыльной стороны станины.

Рис. 1. Схемы устройства токарных автоматов и полуавтоматов

Токарно револьверный автомат и его устройство

Внутри основания 2 токарно-револьверного автомата (рис. 1, в) установлены коробка скоростей, насосы смазки и охлаждения. На станине 1 установлены Шпиндельная бабка 6, суппорт 8 с револьверной головкой, электродвигатель 5 вращения вспомогательного вала 9 и кронштейн 4 для поддержания направляющей трубы прутка. Внутри станины 1 расположены два распределительных вала с кулачками управления, вал с кулачками подачи и зажима прутка. Главный электродвигатель 3 закреплен с левой стороны основания 2. Суппорты 7 смонтированы в передней части шпиндельной бабки. Маховичком 10 вращают вручную вспомогательный вал 9 при наладке станка.

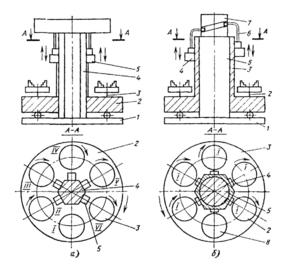

Устройство горизонтального токарного автомата и полуавтомата

Схема устройства многошпиндельного токарного автомата горизонтального типа представлена на рис. 1, г. На станине 1 закреплены шпиндельный блок 3 со шпиндельным барабаном 4 и коробка передач 7. Внутри станины установлены главный электродвигатель и механизм уборки стружки, включающий редуктор и шнек. Траверса б включает распределительный вал с кулачками управления и приводом наладки. Продольный суппорт 5 перемещается между коробкой передач 7 и шпиндельным барабаном 4. Поперечные суппорты 8 (их может быть четыре, шесть или восемь) смонтированы со стороны зеркала шпиндельного блока. Направляющие трубы 2 предназначены для размещения в них обрабатываемых прутков.

Изучение устройства токарного многошпиндельного полуавтомата горизонтального типа можно провести на рис. 1, д. На станине 1 установлены шпиндельный блок 2 со шпиндельным барабаном 5 и коробка передач 8. Внутри станины 1 расположены главный электродвигатель и механизм уборки стружки, включающий в себя редуктор и шнек. В траверсе 7 также размещен распределительный вал с кулачками управления и приводом наладки. Шпиндели 4 (их может быть четыре, шесть или восемь) приспособлены для закрепления штучных заготовок. Расположение продольного 6 и поперечных суппортов 9 аналогично расположению у многошпиндельного горизонтального автомата. Так как полуавтомат предназначен для обработки штучных заготовок, у него отсутствуют направляющие трубы и, как правило, предусмотрена установка загрузочно разгрузочного устройства 3.

Устройство вертикального многошпиндельного полуавтомата

Устройство многошпиндельных токарных вертикальных полуавтоматов показана на рис. 1, е. На основании 1 смонтирован стол 2, несущий шесть (или восемь) шпинделей, которые приспособлены для закрепления штучных заготовок. Через отверстие стола проходит колонна 7 с направляющими суппортов 8. На колонне 7 сверху закреплены верхний 5 и нижний 6 венцы. На верхнем венце установлен главный электродвигатель 4. Предохранительный кожух 9 огораживает стол со шпинделями по окружности. Сбоку полуавтомата установлен бак для охлаждающей жидкости. Грузозахватное устройство 3 предназначено для снятия готовой детали и установки заготовки. Коробка скоростей и подач расположена под кожухом между верхним и нижним венцами. Внутри колонны смонтирован механизм передачи движения от коробки подач и скоростей к суппортам и шпинделям.

Устройство многорезцового токарного полуавтомата

Устройство токарного полуавтомата многорезцового типа мало отличается от компоновки узлов токарных станков (рис. 1, ж). Станина 3 установлена на основании 1 с корытом. На станине 3 установлены передняя бабка 6 со шпинделем и гитарой 7 сменных зубчатых колес привода продольного суппорта 2, задняя бабка 9 и электрошкаф 5. В передней части станины 3 расположены коробка 4 автоматики и продольный (передний) суппорт 2. С задней стороны станины установлены электродвигатель главного движения, коробка сменных зубчатых колес поперечного (заднего) суппорта и поперечный суппорт 8.

Схема устройства многорезцово-копировального токарного полуавтомата представлена на рис. 1, з. На основании 1 с двумя тумбами закреплены передняя бабка 3 со шпинделем и станина 6 с направляющими. Задняя бабка 8 установлена на специальной проставке 7. На станине 6 в направляющих смонтированы копировальный 5 и поперечный 10 суппорты, а также механизм установки копира 4. Внизу основания с передней стороны расположены педали у управления подводом и отводом пиноли задней бабки. Внутри основания находятся главный электродвигатель и механизм передачи вращения шпинделю станка. Электрошкаф 2 смонтирован с левой стороны основания и станины.

Устройство копировального токарного полуавтомата

Согласно устройству копировального токарного полуавтомата (рис. 1, и), на станине 7 с направляющими смонтированы копировальный суппорт 4 с гидроцилиндром 6 поперечной подачи его и копировальной головки 5, поперечные суппорты 11 с гидроцилиндром 10 их подачи, задняя бабка 9 с гидроцилиндром 8. Станина с правой стороны опирается на бак 12, а с левой — на тумбу 1, в которой расположен электродвигатель главного движения и резервуар охлаждающей жидкости. Коробка скоростей 2 со шпинделем и гидроцилиндром 3 продольной подачи копировального суппорта установлена на моторной тумбе 1. В верхней части станины 7 имеется окно для схода стружки и транспортирования обрабатываемых заготовок при встройке полуавтомата в автоматическую линию или при магазинной загрузке заготовок в полностью автоматизированном станке. Панели с электроаппаратурой размещены в нише левой части станины. На баке 12 расположены гидропанель 13 копировального суппорта и гидропанель 14 подачи пиноли задней бабки и поперечных суппортов.

Электрооборудование токарных станков и автоматов

Группа токарных станков является, пожалуй, самой значительной в парке металлорежущих устройств. Особенность станков этой группы заключается в главном вращательном движении обрабатываемых деталей и поступательном движении режущего инструмента.

Наиболее универсальными и распространенными станками токарной группы являются токарно-винторезные, служащие для обработки деталей и изделий, ограниченных поверхностями вращения.

Главный привод этих станков служит для передачи вращательного движения детали и для выполнения ряда операций (например, нарезания правой или левой резьбы); он должен быть обязательно реверсивным. Кроме того, он должен регулировать в заданном диапазоне частоту вращения при плавном вращении шпинделя.

Всем перечисленным требованиям вполне удовлетворяет электропривод переменного тока с асинхронным двигателем. Примером станков с односкоростным асинхронным двигателем в приводе главного движения является широко распространенный токарно-винторезный станок 16К20. В этом станке привод подачи осуществляется с помощью кинематических связей от главного привода, поэтому шпиндель является источником как главного движения, так и подачи.

В схему токарно-винторезного станка введены защитные блокировки для отключения электрооборудования при открывании дверей электрошкафа и кожуха сменных шестерен коробки скоростей. Для осмотра и выполнения наладочных работ под напряжением при открытых дверях электрошкафа в нем установлен деблокирующий переключатель. При выполнении работ с открытыми дверьми электро- шкафа включается индикатор напряжения, который мигающим светом предупреждает о возможной опасности.

Оснащение станков 16К20 выносными системами программного управления позволило создать на их базе токарные станки с ЧПУ — 16К20ФЗ. Токарные станки с ЧПУ отличаются высокой степенью автоматизации, причем по программе отрабатывается не только информация о размерах детали, но и различные технологические команды, например: изменение частот вращения шпинделя, изменение величин рабочих подач и вспомогательных перемещений, смены инструмента, включение и отключение механизмов стружкоудаления, охлаждения и др. Главный привод станков с ЧПУ остается либо таким же, как и у станка 16К20, либо используется многоскоростной асинхронный двигатель. В таких приводах значительно упрощается коробка скоростей и уменьшаются габаритные размеры по сравнению с приводом от односкоростного двигателя. С помощью электрического управления автоматически переключается скорость без остановки движения; частота вращения шпинделя регулируется переключателем числа пар полюсов или с помощью электромагнитных муфт.

В качестве главного привода станков с ЧПУ применяется также и регулируемый привод постоянного тока. Для автоматического перемещения режущего инструмента в соответствии с заданной программой станок с ЧПУ оснащен самостоятельным регулируемым приводом подачи с высокомоментным двигателем постоянного тока или шаговым электродвигателем. Помимо главного привода и приводов подач в станке установлено несколько вспомогательных нерегулируемых приводов, служащих для приведения в действие систем смазки, охлаждения, зажима — разжима, поворота резцедержателя. Они выполняются на базе асинхронных двигателей с короткозамкнутым ротором. С помощью таких двигателей резцедержатель с несколькими режущими инструментами по заданной программе поворачивается и фиксируется в необходимой позиции, контролируемой путевыми выключателями. Включение и отключение вспомогательных электроприводов могут осуществляться либо с пульта управления, либо системой ЧПУ в соответствии с заданной программой.

Рис. 1. Расположение основного электрооборудования на токарном станке 16К20ФЗ:

Рис. 1. Расположение основного электрооборудования на токарном станке 16К20ФЗ:

где: 1 — устройство ЧПУ, 2 — электрошкаф, 3,4 — пульты управления, 5 — гидро¬станция с электронасосом, 6 — место расположения двигателя главного при¬вода и автоматической коробки скоростей.

Блокировочные устройства в электросхеме токарного станка с ЧПУ не позволяют включать двигатели главного привода и резцедержателя одновременно в прямом и обратном направлениях, запрещают одновременное включение нескольких электромагнитных муфт при смене скоростей, ограничивают перемещение каретки и суппорта в крайних положениях.

Общий вид станка с ЧПУ 16К20ФЗ и расположение электрооборудования на нем приведены на рис. 1.

Оснащение токарного станка 16К20 устройством ЧПУ на базе микроЭВМ «Электроника НЦ» позволило создать токарный станок с оперативной системой управления — станок 16К20Т1. Системой управления с помощью клавиатуры обеспечивается ввод, отладка и редактирование программ непосредственно на станке. Программа вводится оператором с чертежа, а ее выполнение контролируется с помощью цифровой индикации на экране дисплея. Главное движение в станке 16К20Т1 осуществляется таким же приводом, что и в станке 16К20ФЗ. При этом на валу установлены две электромагнитные муфты, служащие для переключения в двух диапазонах скоростей — по 12 частот вращения в каждом диапазоне. Приводами подач в продольном и поперечном направлениях являются регулируемые приводы постоянного тока с оптическими датчиками положения в цепи обратной связи.

Особое место среди станков токарной группы занимают токарные многошпиндельные автоматы и полуавтоматы. Они обладают широкими технологическими возможностями. В станках-автоматах автоматизированы как главные, так и вспомогательные движения. Такого типа движения связанны с обработкой детали, автоматической погрузкой заготовок а также выгрузкой (транспортированием) обработанных изделий. В большинстве токарных автоматах контроль готовых изделий полностью автоматизирован.

В станках-полуавтоматах автоматизированы только движения технологического цикла обработки деталей. Электрооборудование автоматов и полуавтоматов не только ведет управление включением и отключением шпинделей, фиксацией стола, но и производит контроль выполнение данных команд. Одними из основных элементов управления есть электромагниты включения и отключения шпинделей электропривода главного движения. Для запуска шпинделей необходима команда от путевого выключателя, который сработает когда стол установится в прямое положение. При этом электромагнит включает шпиндели.

Отличием электрооборудования токарных многошпиндельных автоматов от полуавтоматов является наличие автоматических загрузочных и разгрузочных устройств, оснащенных в большинстве случаев электроприводами переменного тока с асинхронными двигателями.

Все механизмы токарных автоматов, за исключением главного привода, получают движение от кулачков распределительного вала. За один его оборот происходит полный комплекс движений всех механизмов автомата.

Электродвигатели токарных автоматов включаются магнитными пускателями дистанционно с пультов управления станка. Коробка передач токарного автомата состоит из набора электромагнитных фрикционных муфт, включаемых либо вручную с пультов управления станка, либо по заданной программе от программируемого контроллера. На пультах управления станка расположены также элементы ручного управления, выключатели, переключатели и кнопочные станции.

Вводной выключатель, подающий напряжение на токарный автомат, установлен в электрошкафу. В электрошкафу имеются также вспомогательные элементы управления — трансформаторы для питания цепей управления, освещения и сигнализации. Сигнальные лампы, установленные на сигнальной панели элекрошкафа и пультах, информируют о подаче напряжения в цепи управления, включении электромуфт вращения распределительного вала, об отсутствии смазки, давления в гидросистемах, о вращении двигателя транспортера и т. д.

На приборной панели автомата расположены электроизмерительные приборы: амперметр, указывающий степень загрузки электродвигателя шпинделей, вольтметр для контроля напряжений на электромагнитных муфтах и электроимпульсный счетчик для отсчета числа автоматических циклов работы станка. Так как счетчик при наладочном вращении распределительного вала не включается, то по его показаниям можно судить о количестве обработанных на станке деталей.

На этом видео показана не только работа станка, но и его оборудования и возможные режимы работы.

фасонное обтачивание;

фасонное обтачивание;