Как сделать шиповое соединение в проушину

§ 7. Шиповые столярные соединения

Шиповые соединения деревянных деталей со склеиванием отличаются большой прочностью, поэтому нашли широкое применение при изготовлении дверных и оконных переплетов и блоков, мебели и различных дере-вянных конструкций.

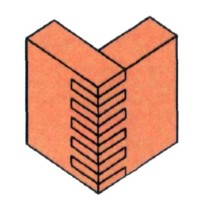

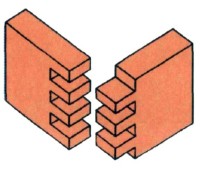

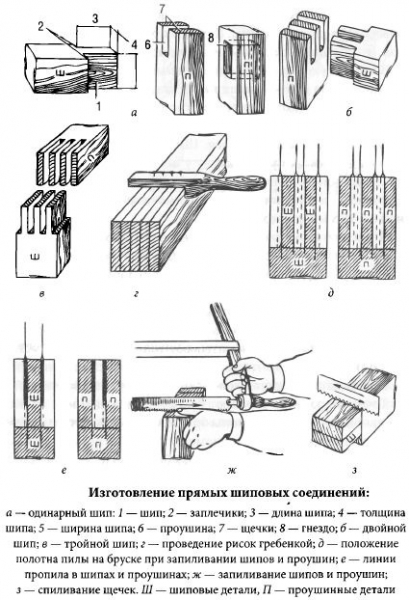

Элементами шипового соединения являются шип и проушина или гнездо (рис. 20).

Рис. 20. Шиповое угловое соединение деталей: а — одинарным шипом; б — двойным шипом; в — серединное соединение: 1 — шип; 2 — проушина; 3 — гнездо

Шипом называют выступ на торце деревянной детали (рис. 21, а). «Шип» — от немецкого слова, означающего «середина».

Рис. 21. Шип (а) и проушина (б): 1 — торец; 2 — заплечики; 3 — щечки; 4 — ушки; 5 — дно проушины; lш — длина шипа; lпр — длина (глубина) проушины

Гчездо — это отверстие в детали, в которое входит шип.

Проушиной называют паз на торце детали, соединяемый с шипом (рис. 21, б).

Профили и размеры шипа и проушины должны совпадать. Длина сквозного шипа должна равняться ширине присоединяемого бруска. Длина глухого (не выходящего наружу) шипа должна быть немного меньше (на 2. 3 мм) глубины гнезда.

В зависимости от толщины деталей применяют шипы: одинарные, двойные (см. рис. 20), тройные и т. д. (рис. 22). При толщине заготовок до 40 мм обычно применяют одинарные шипы, от 40 до 80 мм — двойные, больше 80 мм — тройные и многократные.

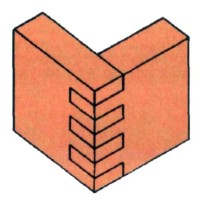

Рис. 22. Виды угловых шиповых соединений: а — концевое; б — тавровое; в — ящичное

Шиповые соединения бывают трех видов: угловые концевые для брусков, угловые серединные (тавровые, или Т-образные), угловые ящичные (рис. 22) для досок.

Для наибольшей прочности одинарного шипового соединения установлены следующие толщины шипов и ширины проушин угловых концевых и серединных соединений:

S0 — толщина бруска;

S2 — толщина шипа или ширина проушины;

S1 и S3 — толщина ушек.

Практическая работа № 9

Расчет размеров шиповых соединений рамки

- Получите задание у учителя на изготовление рамки с шиповым соединением.

- Рассчитайте размер шипа.

- Рассчитайте толщину ушек.

- Сделайте эскизы шипа и проушины с простановкой размеров.

Новые слова и понятия

Шиповые соединения: концевые, серединные, ящичные; шип, гнездо, проушина.

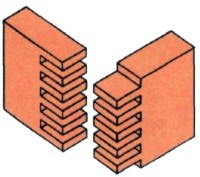

Угловое соединение на прямой открытый шип

С давних времен известно немало способов соединения деревянных деталей в конструкции. Один из них — угловое соединение на прямой открытый шип, образцом для которого неизвестному мастеру послужили, возможно, собственные пальцы. При таком соединении (его еще называют ящичной вязкой) «пальцы» одной детали помещаются между «пальцами» другой, что существенно увеличивает площадь стыковочных узлов и соответственно укрепляет соединение.

Способ соединения деталей на прямой открытый шип не такой сложный, как, например, «ласточкин хвост». Простую ящичную вязку можно сделать вручную, используя пилу и долото.

Такое соединение двух досок напоминает сцепленные пальцы рук. Хотя выполнение его и потребует определенных усилий и навыков, советуем его освоить, — это соединение очень прочное.

Как помечать пазы

После разметки шипов нужно пометить на детали те участки, которые предстоит удалить. Так вы сможете правильно установить пилу и вести ее в пределах того участка, который будет удален, не перепутав его с соседним.

Выравнивание пазов

У дисковой пилы пропилы получаются более грубые, с заусенцами, если сравнивать их со срезами, которые оставляет тонкая ручная пила, Поэтому выполненные механическим способом пазы доработайте долотом, но будьте осторожны, исправляя следы зубьев дисковой пилы. Не допускайте лишних движений!

Точно разметить пазы и шипы

Ширина пазов и толщина шипов в ящичной вязке должны совпадать, чтобы шипы точно входили в пазы (в соединении «ласточкин хвост» схема стыковки шипов и пазов несколько иная). Чаще всего прямые пазы и шипы в угловом соединении равны толщине доски. Но можно отойти от привычных соотношений и сделать пазы и шипы шире или уже, если вам так удобнее или кажется, что так красивее, однако и в этом случае толщину материала надо учитывать.

Равномерное деление

Прежде чем приступать к разметке, проверьте сначала, позволяют ли размеры деталей равномерно распределить пазы и шипы в толщину этих деталей. Если нет, то можно сделать крайние пазы и шипы немного шире или уже, остальные выполняйте как обычно, в толщину доски. Если такое распределение покажется вам некрасивым, делайте все шипы и пазы немного уже, чтобы они получились одинаковыми.

Тонкие шипы

Чем уже шипы и пазы, тем их больше, а значит, дольше придется работать пилой и долотом. Однако именно при частом расположении шипов соединение получается особенно красивым и прочным. Ведь с увеличением количества «сцепленных пальцев» существенно увеличивается и площадь стыковочных участков, покрываемых клеем.

Выпиливание тонких шипов и выемка узких пазов вручную — занятие весьма трудоемкое. И лучше, конечно, «доверить» эту работу механизмам. Не случайно сами столяры называют соединение с большим количеством шипов машинным. Используя специальное фрезерное устройство, можно довольно быстро и, главное, с большой точностью обработать детали для такого соединения.

Фреза для выемки

Применение фрезерного устройства удобно по ряду причин. Во-первых, фреза объединяет в себе функции пилы и долота, поскольку одновременно с выемкой пазов происходит образование шипов. Во-вторых, фрезой можно обрабатывать сразу две детали, что, с одной стороны, ускоряет процесс обработки, с другой — обеспечивает максимально точное соединение деталей. Единственное условие — фрезой надо работать по специальному металлическому шаблону.

Угловое соединение на прямой открытый шип подходит не только для ящиков или, к примеру, сундучков. Очень элегантно смотрятся полки стеллажа или рамки, детали которых соединены подобным образом.

Часто расположенные тонкие шипы обеспечивают соединению особую прочность, но это требует больших трудовых затрат.

При таком соединении значительно увеличивается площадь стыковочных участков и, соответственно, клеевого покрытия.

Угловое соединение толстыми шипами выполнить легче, но и оно достаточно прочное.

При широких пазах и толстых шипах легче добиться точности их стыковки.

Выпиливание

Сначала закрепите деталь в вертикальном положении на верстаке и лишь затем начинайте выпиливать шипы. Пилу устанавливайте не на самой разметке, а вплотную к ней со стороны паза. Работайте внимательно и очень осторожно, следите, чтобы линия пропила не отклонялась и тем более не пересекалась с линией разметки. Если паз выйдет слишком узким, его можно немного расширить долотом или напильником. Напротив, если паз окажется шире, чем нужно (и соответственно тоньше, чем нужно, соседний шип), то соединение будет неплотным или вообще не получится. Последующие исправления очень трудоемки и не всегда результативны.

Обратите внимание на то, чтобы пропилы не завершались косо, что случается, если вести пилу не строго горизонтально. Поэтому для контроля сделайте разметку глубины пазов на обеих сторонах детали.

Работать аккуратно

Недостаточно глубокий паз всегда можно подправить. Хуже, если паз получился глубже, чем нужно. Тогда соединение будет некрасивым и шатким. Можно, конечно, чуть приподнять дно паза шпаклевкой, но желательно все-таки не допускать ошибок.

Деталь должна быть хорошо закреплена. Шипорезную пилу нужно держать и вести строго горизонтально.

Выдалбливание

Подберите долото, подходящее по ширине к вашим пазам: оно должно быть на несколько миллиметров уже паза.

Удар за ударом

При обработке пазов долотом удары для углубления чередуются с ударами для скалывания древесины. Первые наносятся вертикально по разметке глубины паза, вторые — под углом по направлению к разметке. При этом торцевая часть доски не затрагивается. Сделав косое углубление примерно в половину толщины доски, ее переворачивают и аналогичным образом обрабатывают паз с другой стороны. Такой способ выдалбливания пазов позволяет избежать расщепления древесины.

Зачистка пазов

Тщательно обработайте пазы стамеской и напильником: все они должны иметь одинаковую глубину, гладкие боковые грани и ровное дно. Только тогда стыковка деталей будет плотной и лучше схватится клеем, что в итоге обеспечит прочность всему соединению, Заметим также, что аккуратные стыковочные швы украшают изделие.

Обработку пазов начинайте, не затрагивая торцевую часть детали: так вы избежите расщепления древесины.

Механическая обработка

Вы сэкономите много времени, если изготовите шипы с помощью специальной дисковой пилы, которую устанавливают под прямым углом к обрабатываемой детали. Паз получается за один оборот диска. При этом он намного точнее паза, изготовленного обычной пилой и долотом.

Равномерные интервалы

Для работы дисковой пилой вам понадобится разметочная линейка, с помощью которой вы сможете наметить расположение пазов и шипов на обеих деталях. В этом случае пазы и шипы более точно подойдут друг к другу.

Глубина пропила и ширина паза устанавливаются на самой дисковой пиле. Тем не менее рекомендуется проверить выбранные параметры на ненужной доске, прежде чем переходить к обработке деталей.

При механическом способе выполнения пазов и шипов детали всегда точно подходят друг к другу.

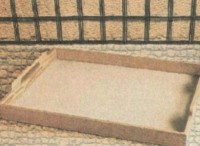

Потренируйтесь — изготовьте поднос

Угловое соединение на прямой открытый шип красиво смотрится как на больших, так и на маленьких изделиях. Тот, кто хотел бы освоить это соединение, должен сначала поработать с небольшими деталями, соединения которых ограничивались бы тремя или четырьмя пазами и шипами, например попробовать сделать поднос. Это не потребует больших затрат труда, подаст возможность потренироваться в аккуратном обращении с пилой и долотом при изготовлении угловых соединений. И если какую-то из обработанных деталей все же придется забраковать и заменить другой, то это вряд ли отразится на расходах.

Однако помимо пилы и долота вам потребуется еще и дисковая пила, чтобы проделать на внутренних сторонах в нижней части подноса канавку для вставки дна. Лучше всего использовать дисковую пилу для нарезки пазов.

Небольшая хитрость

С помощью фрезы вы быстро проделаете продольные отверстия в боковых деталях подноса. Но можно вырезать отверстия и вручную. Для этого на каждой боковой детали просверлите два отверстия диаметром 20 мм и в два приема выпилите между ними древесину. Края отверстий тщательно обработайте, чуть закруглив, наждачной бумагой. Аналогичным образом обработайте внешние края всего подноса.

Остается установить дно. Заготовку из оргалита, покрытого пластиком, промажьте по краям клеем и вставьте в канавку, после чего закрепите штифтами.

Готовые ручки вместо отверстий

При желании можно обойтись без выпиливания продольных отверстий в боковых деталях подноса и тем самым несколько облегчить себе работу. Купите в магазине стройматериалов готовые ручки для мебели и прикрепите их к подносу шурупами. Существует множество вариантов подобных ручек, из которых всегда можно выбрать подходящую по виду и размерам.

Хорошая тренировка для домашнего мастера — изготовление простого подноса с угловыми соединениями на прямой открытый шип.

Мастер в доме

Поиск по сайту

Шип ласточкин хвост

Как сделать шиповое ящичное соединение ручным инструментом.

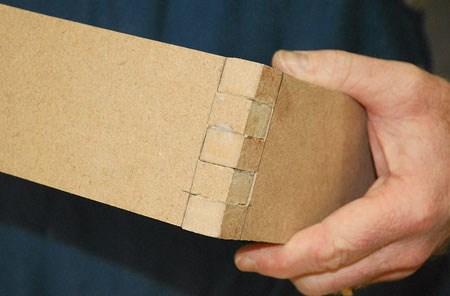

Многошиповые ящичные соединения относятся к классическим столярным технологиям. Они используются и сейчас при производстве качественной мебели. Конечно, в наше время чаще используются более простые и быстрые способы сборки ящиков. Я и сам обычно собираю ящики на саморезах, но об этом напишу в другой статье. Здесь я предлагаю вспомнить как это делалось испокон веков ручным инструментом.

Собственно вопросы изготовления шипов вручную иногда возникают, если у вас под рукой нет специальных инструментов и приспособлений. А покупать дорогостоящий станок для разовой работы не имеет смысла. Правда заранее надо понимать, ручная работа требует внимательности и точности.

Из инструментов понадобится ножовка-наградка, набор стамесок, киянка. Для разметки карандаш и металлическая линейка. Наградка отличается от обычной ножовки не только мелким зубом, но и специальной накладкой «обушком» на верхнем ребре пилы. Эта накладка обеспечивает дополнительную жесткость полотна.

Шипы можно делать самозахватывающиеся, т.е. «ласточкин хвост» или прямые. Начинать лучше с прямых, ласточкин хвост можно использовать когда появится какой то опыт. Детали ящика на фото из МДФ, но это не суть важно, заготовки из дерева обрабатываются точно так же.

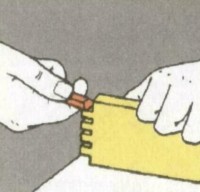

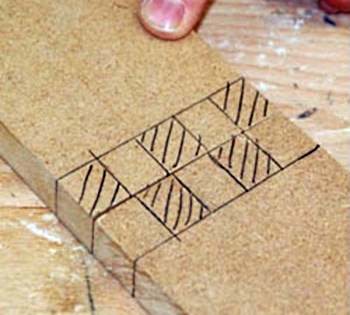

1. Начнем с разметки торцов деталей. Планки ящика шириной 100 мм. разделим на пять равных частей. Разобьем их на квадраты 20/20 мм. , затем совместим торцы деталей и заштрихуем карандашом квадраты через один.

То есть чистый квадрат должен располагаться напротив заштрихованного. При изготовлении шипов закрашенные участки нам нужно удалить.

2. Для удобства работы деталь нужно зажать вертикально. Если у вас нет столярного верстака, то деталь зафиксируйте с помощью двух струбцин к рабочему столу. Для этого одной струбциной зажмите на краю стола деревянный брусок, а другой притяните деталь к бруску.

3. Выпиливаем шипы по разметке, причем обратите внимание, пилить нужно не по линии, а так чтобы линии разметки оставались сбоку от пилы. Если пропилы делать точно по линии то шипы окажутся прослабленными и сборка ящика станет проблемой. Придется вклеивать в зазоры шпон или щепки, в общем геморрой и некачественная работа. Мы выпиливаем закрашенные карандашом участки, поэтому пила должна находиться внутри заштрихованного сектора. Пропилы делаем на глубину разметки, в этом случае 20 мм.

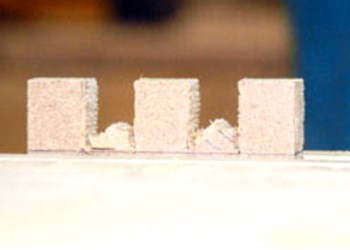

4. Стамеской или резаком выбираем сегменты между пропилами.

Вынимаем деталь из зажима и укладываем плашмя на стол. Стамеской выравниваем плечи между шипами. Чтобы не портить стол, под заготовку лучше положить строганную доску или кусок фанеры. Может понадобиться деревянный молоток, смотри как сделать киянку.

5. Когда все шипы пропилены и оформлены проводим первичную сборку. Если при сборке шипы не входят на место, ничего страшного, надо подогнать детали используя стамеску или резак (нож). Для качественной сборки имеют значение доли миллиметра, поэтому для точной подгонки шипы лучше подрабатывать напильником или крупной шкуркой на длинном бруске.

Мне приходилось когда то делать не только ящики на шипах, но и вязать деревянные оконные рамы пользуясь ручным инструментом. Там принципы работы те же, шипы и проушины сначала выпиливал по разметке пилой — наградкой, а затем вырубал излишки в проушинах долотом.

Если вам надо делать много ящиков с шиповым соединением, то лучше все таки подумать о приобретении электро-инструмента. Такие шипы можно делать ручным фрезером установленным в «стол», или на небольшой стационарной циркулярке с изменяемой высотой пилы. Для обоих вариантов нужно будет сделать приспособление для точных пропилов. Но мне кажется сделать такое приспособление не сложнее, чем вручную заготовить детали на несколько ящиков.

Запиливание шипа и долбление проушины

презентация к уроку по технологии (7 класс)

Научить учащихся правильно запиливать шип и долбить проушину, совершенствовать знания, умения и навыки при изготовлении шипового соединения.

Скачать:

| Вложение | Размер |

|---|---|

| zapilivanie_shipa_i_dolblenie_proushiny.zip | 2.27 МБ |

Подписи к слайдам:

Учитель технологии, МКС(К)ОУ школы-интерната VIII вида №162, г. Н. Новгорода, Автозаводского района, Параков Александр Михайлович Тема творческой работы: Запиливание шипа и долбление проушины.

Цель работы : Научить учащихся правильно запиливать шип и долбить проушину, совершенствовать знания, умения и навыки при изготовлении шипового соединения.

Задачи работы : Обучающая — научить основным правилам изготовления шипового соединения. Сформировать умения последовательно выполнять операции по изготовлению шипового соединения. Воспитательная – привитие навыков аккуратности в работе , бережного отношения к материалу и инструменту, воспитывать чувство ответственности за выполнение задания, осуществлять самоконтроль при выполнении задания и соблюдать правила безопасной работы. Коррекционная – развивать моторику движений при работе с режущим инструментом при обработке древесины, развивать зрительное восприятие (глазомера), коррекцию логического мышления в процессе формирования доступных технологических знаний и умений при выполнении работы. Организовать рефлексивную деятельность учащихся: оценка и анализ своего труда.

Оборудование для данной темы: заготовки деталей , стамески с шириной лезвия 25-30 мм, долото на 6 мм, киянка, линейка, напильники плоские, наждачная бумага, столярный угольник, карандаш . Наглядные пособия: Плакаты: столярного дела по разметке деталей шипового соединения, видов шиповых соединений. Готовые образцы шиповых соединений. Основные понятия и термины: шип, проушина, элементы шипа, натяг , зазор.

I Методические указания к проведению вводного инструктажа по теме. В начале занятия учитель кратно сообщает и цель темы, а затем проверяет знания по теме, задавая вопросы: Какой инструмент применяется для разметки шипа и проушины? Как рассчитать толщину шипа? Какой инструмент используется для выработки шипа и проушины? Для чего делают пропил в полриски и как его выполняют при запиливании шипов и проушин? Какая точность должна быть при изготовлении шипов и проушин?

III . Технико-технологические сведения Шип- выступ на торце заготовки, соответствует размерам и профилю проушины или гнезда соединяемой заготовки Проушина- гнездо на торце заготовки, открытое с двух или трех сторон Элементы соединения

Учитель показывает образцы соединений на одинарный и двойной шип. Разъединяет угловое соединение и показывает отдельно шип, его длину, ширину, толщину, щепки, заплечики и проушину. Затем называет соединения УК – 1, УК-2, рассказывает, как подсчитать толщину шипа по формулам, и проводит пример расчета элементов соединения.

В зависимости от толщины деталей применяют шипы: одинарные, двойные, тройные и т.д. При толщине заготовок до 40 мм обычно применяют одинарные шипы, от 40 до 80 мм – двойные, свыше 80 мм – тройные и многократные. Шиповые соединения бывают трех видов: угловые концевые для брусков, угловые серединные (тавровые), угловые ящичные для досок.

Для наибольшей прочности одинарного шипового соединения установлены следующие толщины шипов и ширины проушин угловых концевых и серединных соединений: S ₂ = 0,4 S ₀ S ₁ = S ₃ =0,5( S ₀- S ₂) = 0,3 S ₀ S ₁ и S ₂ толщина ушек. где S ₀-толщина бруска; S ₂ — толщина или ширина проушины;

После определения размеров соединения учитель производит поперечную разметку брусков, т.е. размечает высоту шипа и глубину проушины. После разметки длины шипа и глубины проушины учитель переносит поперечные риски с помощью угольника на все стороны бруска так, чтобы риска на четвертой стороне совпала с риской на первой стороне. При перенесении поперечных рисок колодку угольника учитель прикладывает к лицевым сторонам, т.е. сначала проводит риску на контрольной пласти, а затем на второй кромке; последнюю сторону размечает переводом линии от первой кромки.

Для разметки толщины шипа и ширины проушины учитель устанавливает ползуны рейсмуса на два размера, так чтобы можно было получить толщину шипа. Прижимая колодку рейсмуса к лицевой пласти, проводит риски на двух кромках до пересечения с поперечными рисками. Риски, определяющие ширину проушин и толщину шипов, нужно прочерчивать и на торцах. При проведении нескольких параллельных рисок на одной и той же стороне бруска колодку рейсмуса каждый раз плотно прижимают к одной кромке.

Для разметки двойного шипа ползуны дважды настраивают на определенный размер. При разметки шипов и проушин целесообразно на выбрасываемой части древесины ставить заметку в виде крестика.

В процессе объяснения учитель обращает внимание на то, как надо держать и перемещать угольник и рейсмус при разметке. Перед запиливанием учитель объясняет, как получается пропил и почему можно пользоваться пилой только с мелким зубом и с широким полотном; за счет чего достигается точность и высокий класс шероховатости. Напоминает, что зубья должны быть хорошо отточены и немного разведены. Допускается запиливание шипов и проушин без развода зубьев пилы.

Полотно лучковой пилы следует установить под углом 10-15 ° к стойкам пилы. Полотно пилы нельзя ставить точно на нанесенную риску, так как проушина и шип получаются не точными и между ними окажется зазор или же не будет достаточной плотности и натяга. Чтобы соединение было прочным, т.е. более плотным, нужно так запилить шип и проушину, чтобы шип входил в проушину от небольшого нажима руки. Если сделать очень узкую проушину, при соединении стенка проушины может отколоться.

Учитель показывает запиливание шипов, демонстрирует зарезание проушины. При этом он обращает внимание на то, что для образования проушин пропил идет в выдалбливаемой части древесины и половина риски срезается, а половина остается на проушине.

Срезав обе щечки, учитель переходит к показу долбления проушины. Для этого закрепляет на верстаке брусок при помощи струбцинок и, взяв долото и киянку, выдалбливает проушину до половины ширины бруска с небольшим поднутрением, а затем перевертывает брусок и продолжает долбление.

Заготовив таким образом шиповое соединение, учитель поясняет, что если с ребер торца не снять фаски, при вгонке шипа в проушину получатся отщепы. Он показывает, как следует снять фаску, и легкими ударами киянки вгоняет шип в проушину.

Закрепление нового материала. Чтобы определить, как учащиеся поняли показанные приемы и требования к шиповому соединению, следует провести краткую беседу и задать им примерно такие вопросы: Что такое натяг, зазор, посадка? В каких случаях применяются соединения на один и два шипа? Какие правила следует соблюдать при запиливании шипов и проушин? Каким требованиям должно удовлетворять правильно изготовленное соединение?

Правила техники безопасности при изготовлении шипового соединения При запиливании шипа и проушины необходимо соблюдать следующие правила : Запиливание по бруску, фиксирующему линию пропила. Поддержка отпиливаемой части бруска.

При долблении проушины необходимо соблюдать следующие правила : Положение рук при работе долотом и киянкой. Удаление подрезанных волокон.

Требования к инструменту: 1. Рукоятка из ударопрочной пластмассы или сухой древесины (дуб, бук, граб, клен, ясень) 2. Острая заточка режущей кромки 3. Угол заточки 25-30о 4. Металлический колпачок 5. На рукоятке не должно быть острых углов и неровностей 6. Стальное кольцо предохраняющее рукоятку от раскола Опасно: — резать стамеской в направлении руки; — на весу; — с упором детали в грудь, колено.

На производстве шипы и проушины получают станочники шипорезного станка. Они должны хорошо знать свойства древесины, устройство станков, уметь выполнять все станочные операции, затачивать инструмент, настраивать станки

Индивидуальная работа учащихся

Используемая литература: В. А. Мызников «Столярное дело», часть 1, часть 2, «Просвещение» М. 1971; Б. А. Журавлев «Столярное дело», «Просвещение» 1985; Л. Н. Крейндлин «Столярные работы», «Высшая школа» 1978.

По теме: методические разработки, презентации и конспекты

Технология получения шипового столярного соединения. 1) Разметка. Разметка является характерной особенностью этого вида соединения. Она будет состоять из нескольких этапов: Размет.

Методическая разработка урока для учащихся 6 класса, которую можно использовать при изучении темы Шиповое соединение.

Методическая разработка урока для учащихся 6 класса, которую можно использовать при изучении темы Шиповое соединение.

Ознакомление с технологией изготовления столярного шипа. Совершенствование навыков самоконтроля в процессе выполнения практической деятельности.Коррекция двигательной сферы (моторика, двиг.

Обучение выдалбливанию проушин. Коррекция двигательной сферы (моторика, двигательная сноровка, стимулирование двуручной деятельности). Симулирование сенсорного развития (глазомер.

План конспект урока 6 класс : Долото. Приемы долбления. Долбление проушин.

Методическая разработка урока для учащихся 6 класса, которую можно использовать при изучении темы Шиповое соединение.

CASTLE.PRI.EE

Разметка и изготовление шипов и проушин

Разметка шипов и проушин

Для получения шипов и проушин заготовку нужно разметить в продольном и поперечном направлениях.

Размечают шипы и проушины с обеих сторон заготовки.

На той ее части, которую надо удалить, карандашом делают пометку (x).

Сначала ведут поперечную разметку.

Для этого длину шипа (проушины) откладывают от базового торца.

С помощью угольника переносят отметку на четыре стороны.

Рассчитав ширину шипа (проушины), размечают ее рейсмусом по торцу и кромкам продольными линиями.

После разметки проушины и шипы запиливают, используя пилу с мелкими зубьями.

Пропил ведут рядом с разметочной линией по удаляемой части заготовки, не заходя за линию поперечной разметки.

Затем проводят поперечное спиливание участков древесины “щечек“ для получения шипа.

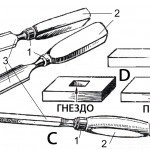

Долбление проушин и гнезд

Проушины и гнезда получают с помощью долот и стамесок.

Каждый из этих инструментов представляет собой стальной стержень с насаженной на него деревянной или пластмассовой ручкой.

Долото предназначено для долбления гнёзд и проушин.

По его ручке наносят удары киянкой (деревянный молоток).

Поэтому для предохранения ручки от раскалывания на неё насаживают ещё одно металлическое кольцо.

Рабочая часть долота затачивается под углом 25 – 35 градусов.

Стамеска применяется для зачистки шипов, гнезд и проушин, срезания фасок, подрезки подгоняемых деталей и долбления гнезд в тонких деталях.

Рабочую часть стамески затачивают под углом 15 – 25 градусов.

Стамески бывают плоские и полукруглые.

Полукруглыми выдалбливают криволинейные отверстия и обрабатывают криволинейные поверхности.

А – стамеска плоская; В – стамеска полукруглая; С – долото;

1 – кольцо; 2 – ручка; 3 – стержень

Технология долбления отверстия

1.Установить долото поперёк волокон, на расстоянии 1-2 мм от линии разметки (фаской внутрь отверстия).

2.Продолбить на глубину 3-5 мм.

3.Установить долото вдоль волокон, на расстоянии 1-2 мм от противоположной линии разметки (фаской внутрь отверстия).

4.Продолбить на глубину 3-5 мм.

5.Подрезать слой материала.

6.Так проделать несколько раз, пока не получится отверстие нужной глубины.

7.Если требуется продолбить сквозное отверстие в толстой заготовке, то заготовку долбят с двух сторон.

Техника безопасности при долблении

1.Инструмент должен быть надежно закреплен в ручке.

2.Надежно закреплять заготовку.

3.Опасно упирать заготовку в себя.

4.Опасно ставить руку впереди режущего инструмента.

5.Передавать инструмент ручкой вперед.

6.Класть инструмент только в лоток.

Сборка шипового соединения

Для сборки шипового соединения полученные шипы и проушины подгоняют друг к другу.

При необходимости их подрезают стамеской и зачищают напильником.

Соединение деталей будет прочным, если шип входит в проушину при лёгком ударе киянкой (ударять нужно через подкладную доску) или нажатии рукой.

Подогнав шиповое соединение, его разбирают для склеивания.

Шип и проушину смазывают клеем, выдерживают на воздухе для впитывания клея в древесину, а затем соединяют.

Собранное изделие помещают под пресс (струбцины, зажим верстака или груз).

В сжатом состоянии изделие выдерживают до 24 часов.

После выдержки изделие обрабатывают рубанком и наждачной бумагой, чтобы убрать неровности и др.

Контролируют качество работы с помощью линейки и угольника.

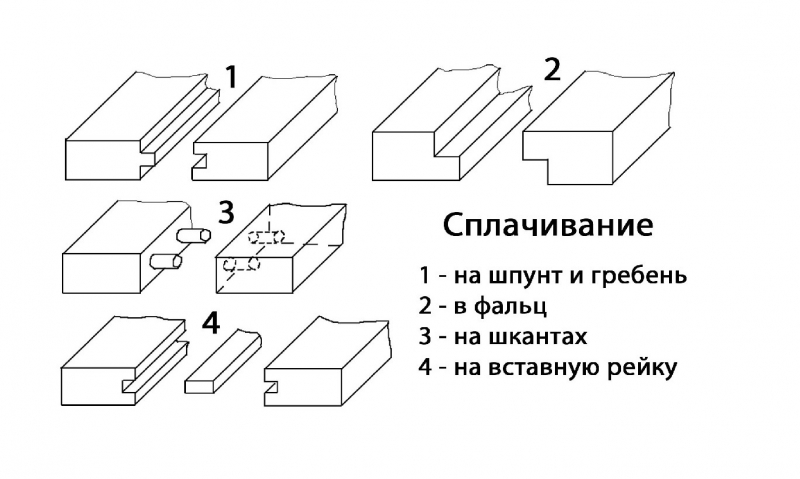

Соединение деталей с помощью шкантов и нагелей

Шиповое соединение деталей наиболее прочное, но сложное по изготовлению.

Поэтому часто для соединения деталей применяют круглые вставные шипы – шканты.

Диаметр шканта равен 0,4 толщины соединяемых деталей, а длина его равна 5 диаметров шканта.

Прежде чем соединять детали, их нужно хорошо подогнать друг к другу.

Пласти заготовок должны быть отстроганы под линейку, а присоединяемые кромки – под угольник.

Затем с помощью рейсмуса и угольника размечают центры отверстий под шканты.

Расстояние от торца до центра первого отверстия должно быть больше двух диаметров шканта.

Диаметр сверла должен быть равен диаметру шканта.

Отверстие сверлят на 2…3 мм глубже, чем половина длины шканта.

Затем шканты смазывают клеем, вставляют в отверстия и детали соединяют.

Для упрочнения соединений применяют нагели.

Это цилиндрические деревянные стержни, которые забивают в отверстие детали параллельно торцу, чтобы в них завинтить шурупы, так как шуруп, завинченный непосредственно в торец, плохо держится в древесине.

С помощью нагелей упрочняют и шиповые соединения.

Как можно самостоятельно сделать шиповое соединение?

Существует множество видов различных соединений, которые широко используются на сегодняшний день в ремонтах. Они нужны для сборки и ремонта мебели, для соединения отдельных частей каких-то функциональных элементов. Но наибольшую популярность среди всех видов заслужило именно шиповое соединение.

Шиповое соединение — это соединение деревянных деталей путём плотного прилегания в отверстия (пазы) шипов.

Соединение на основе пазов и шипов применяется большей частью для деревянных материалов. Оно обеспечивает довольно прочное стыкование, при этом препятствуя деформированию деталей. Особенно это хорошо для мебели, когда необходимо обеспечить максимальную надежность крепежа.

Советы по работе над соединениями

Шиповое соединение может сделать каждый, только вот перед серьезной сборкой необходимо как следует потренироваться, если у вас нет никаких столярных навыков. В итоге можно получить довольно качественную фиксацию. А если ее еще дополнительно скрепить металлическими уголками, то прочность вашей мебели на высоком уровне.

Производство шипа и паза типа «ласточкин хвост».

Есть много способов того, как можно сделать соединение на основе шипов. Но прежде чем рассмотреть основные самые распространенные из них, целесообразно учесть некоторые правила и тонкости, которыми обязательно нужно будет руководствоваться во время выполнения работы:

- Если у вас есть возможность, то делайте шип на специальном точном оборудовании. Это обеспечит максимальное соответствие размеров шипов и пазов друг другу. Такое оборудование есть в каждом столярном цехе или же кабинете по производственному трудовому обучению.

- Бывает так, что вы собираетесь делать мебель, которая не требует особой точности. Вот тогда можно сделать соединения и своими руками. Для этого шипы необходимо нарезать исключительно вдоль волокон древесины. При этом ширина должна составлять примерно 17-20 толщин основной детали. Так вам удастся избежать сколов и появления трещинок.

- Немного проще обстоят дела с нарезанием шипов на фанере. В данном случае толщина шиповой пазухи может быть абсолютно любой. Ширина основных частей на это не влияет. Но принцип соответствия по направлению волокна остается таким же.

- После того как произведено вырезание шипов и проверен их размер, дерево необходимо слегка подсушить. Здесь имеется в виду обычное держание материала в помещении на протяжении суток. Так древесина сможет принять постоянную форму, что в будущем поможет избежать искривления соединения.

Подготовка инструмента и первая часть замеров

Замер прямых шиповых соединений.

А теперь рассмотрим основной и самый распространенный вариант того, как можно своими руками сделать качественное шиповое соединение. Оно основывается на применении обычного напильника или большой пилы (в зависимости от требуемых размеров).

Итак, первым делом необходимо подобрать инструмент. Важно иметь в виду то, что каждый напильник имеет свою ширину реза. Поэтому в итоге часть шипа станет немного больше. А насколько — это зависит непосредственно от этой ширины. Именно поэтому при замерах параметров соединения учитывайте ширину реза.

Теперь приступайте к разметке. Для этого вам понадобится карандаш и линейка. Сначала замеряйте детали, которые нужно между собой соединить. После этого ширина деталей наносится на месте будущего пропила. При этом глубина самого пропила как раз и будет равна толщине основной детали.

Как правило, во многих вариантах мебели на одной части может потребоваться несколько шипов или пазов. В этом случае необходимо ориентироваться на то, насколько они будут одинаковы. Если они будут идентичными, то достаточно сделать один замер. При разных размерах производится необходимое количество замеров. Еще помните правило: в толстых деталях пропилы целесообразно делать немного меньше, а в тонких — глубже.

Разметка второй части

Элементы шипового соединения.

После этого переходим к разметке второй части соединения. Для этого необходимо взять две детали, которые предполагается соединять, и приложить их плотно друг к другу. При этом нужно следить за соответствием совпадения с линиями пропилов. Когда детали будут идеально друг к другу приложены рекомендуется зажать их в тиски, чтобы они не сдвигались.

Теперь, когда детали как следует скреплены, нужно на второй еще не размеченной части нанести карандашом метки, а после этого напильником сделать начальные пропилы. Это будут не основательные линии, а просто тоненькие пометки, похожие на царапины. Но делать их все равно необходимо, так как работать потом будет проще. Только при нанесении пометок старайтесь делать так, чтобы достигнуть идеальной ровности и не допускать изгибов.

После этого необходимо освободить детали и сдвинуть их еще относительно друг друга. При этом важно учесть вот что. Если сдвигать детали совсем чуть-чуть на ширину напильника, то соединение получится довольно жестким. А если сделать сдвиги немного больше, оно будет более свободным.

При этом нельзя сказать, что какой-то из вариантов является плохим. Здесь все зависит от характера и размеров соединяемых деталей. А еще от конкретного типа используемой древесины. Если вы используете фанеру, то делать сдвиги можно только по ширине пропила, так как она в любом случае не будет подвергаться сильной деформации.

Окончательное формирование шиповых соединений

Способы шиповых соединений деревянных деталей.

Когда все это будет произведено, переходим к основательному формированию шипов и пазов. Чтобы все прошло правильно, нужно во время работы постоянно производить замеры, чтобы исключить по возможности риск ошибки. Особо тщательно следите за ровностью линий. Для больших деталей используйте для контроля строительный уровень.

Итак, основная часть работы окончена: шиповые соединения сформированы. Теперь вам нужно окончательно все измерить, чтобы убедиться в правильности, после чего можно переходить к окончательному оформлению. Для этого можно использовать наждачную бумагу или ручной лобзик. Это зависит от того, насколько поверхность шероховатая.

Далее последует соединение. Здесь важно учитывать вид соединения. Они бывают разъемные и неразъемные. Неразъемные соединения должны быть более крепкими и основательными, а разъемные такими, чтобы при возникновении необходимости их можно было разобрать. Для неразъемных соединений используется клей, а для разъемных необходимо слегка скруглять уголки.

Вариант того, как можно своими руками сделать шиповые соединения, рассмотрен.

Есть еще несколько способов, но они уже более сложные, и больше подходят для профессионалов. Но если никуда не спешить, то постепенно можно приобрести навыки и выполнять в последующем работу просто.

Как сделать шиповое соединение в проушину

Соединение древесины шипом в гнездо – одно из важнейших столярных соединений. Его используют повсеместно: при изготовлении мебели, рам, масштабных каркасных конструкций. Данный тип шипового соединения имеет множество разновидностей. Одна из них – это шип-проушина.

Проушина – это открытое сверху сквозное гнездо, в которое вставляется паз. Преимущества такого соединения – прочность, универсальность и простота изготовления. Шип и проушину легко создать вручную, используя дисковую или ленточную пилу или же фрезер. Простота разметки уменьшает вероятность погрешностей при запиливании, что является гарантией точной и плотной подгонки. Для лучшего понимания особенностей этого полезного столярного соединения, рассмотрим технику его создания вручную.

Разметка и изготовление проушины

- Отметьте на торце границу врезки проушины.

- Установите рейсмус на треть толщины детали и сделайте разметку на торцах, по которой будет делаться выборка паза.

- Сделайте два пропила, аккуратно следуя по линиям разметки рейсмуса. Пилите без сильных нажимов и рывков. Начинайте работать под углом, постепенно выравнивая пилу в горизонтальное положение.

- Удалите отход и подрежьте паз стамеской.

Разметка и изготовление шипа

- Отложите длину шипа по размерам ответной детали и нанесите разметку.

- Рейсмусом, установленным на треть толщины детали, разметьте отходные части.

- Сделайте два пропила, аккуратно следуя по разметке. Срежьте излишек с обеих сторон вровень с линией заплечиков.

- Подравняйте заплечики и грани шипа широкой стамеской. Шип в проушину должен входить максимально легко, с прикладыванием минимальных усилий. Подгонка деталей должна быть предельно точной: шип не должен раздвигать проушину, равно как и люфтить, сидя в гнезде.

Столярные соединения в проушину фиксируют при помощи склейки. На время высыхания конструкцию зажимают струбцинами, внимательно проверяя стыки на предмет плотной подгонки. О принципах правильной склейки древесины и советы по выбору столярного клея вы можете почитать в наших предыдущих статьях.

Справочник | Лесоматериалы | Деревянное строительство

Вы здесь

Шиповые соединения

Простейшее столярное соединение можно представить как соединение шипа в гнездо или в проушину (рис. 1). Шип — это выступ на торце бруска (рис. 2), гнездо — отверстие, в которое заходит шип. Шиповые соединения делятся на угловые концевые, угловые серединные и угловые ящичные.

В практике столяров-любителей очень часто встречаются угловые концевые соединения. Для расчета элементов таких соединений служат рис. 3 и таблица.

Предположим, необходимо рассчитать соединение на «ус» со вставным сквозным плоским шипом (УК-11). Толщина соединяемого бруска известна (пусть s0 = 25 мм). Тогда, взяв этот размер за основу, определяем размер s1. Согласно таблице, s1 = 0,4 мм, s0 = 10 мм.

Возьмем соединение УК-8. Пусть диаметр нагеля будет 6 мм, тогда l (выбираем среднее значение — 4d) составляет 24 мм, а l1 = 27 мм. Соединения нагелями делают симметрично друг к другу и по отношению к плоскости детали, поэтому, согласно рис. 3 з, расстояние от центра отверстия под нижний нагель до центра отверстия под верхний нагель будет не менее 2d, или 12 мм; такое же расстояние и от центра отверстия нагеля до конца соединяемой детали.

На рис. 4 показаны схемы угловых серединных (тавровых) соединений, для которых при расчете необходимо соблюдать следующие основные размеры шипов и других элементов: в соединениях УС-1 и УС-2 допускается применение двойного шипа, при этом s1 = 0,2s0, l1 = (0,3…0,8) B, l2 = (0,2…0,3) В1; в соединении УС-3 s1 = 0,4s0, s2 = 0,5 (s0 — s1); в соединении УС-4 s1 = s3 = 0,2s0, s2 = 0,5 Х [ s0 — (2s1 + s3)]; в соединении УС-5 s1 = (0,4…0,5)s0, l = (0,3… 0,8)s0, s2 = 0,5 (s0—s1), b ≥ 2 мм; в соединении УС-6 l = (0,3… 0,5)s0, b ≥ 1 мм; в соединении УС-7 d = 0,4 при l1 > l на 2… 3 мм; в соединении УС-8 l = (0,3…0,5) B1, s1 = 0,85s0.

Размеры шипов и других элементов угловых концевых соединений

| Соединения | s1 | s2 | s3 | l | l1 | h | b | d |

| УК-1 | 0,4s0 | 0,5 (s0 — s1) | — | — | — | — | — | — |

| УК-2 | 0,2s0 | 0,5 [s0 — (2s1 + s3)] | 0,2s0 | — | — | — | — | — |

| УК-3 | 0,1s0 | 0,5 [s0 — (3s1 + 2s3)] | 0,14s0 | — | — | — | — | — |

| УК-4 | 0,4s0 | 0,5 (s0 — s1) | — | (0,5…0,8)В | (0,6…0,3)l | 0,7B1 | ≥ 2 мм | — |

| УК-5 | 0,4s0 | 0,5 (s0 — s1) | — | 0,5В | — | 0,6B1 | — | — |

| УК-6 | 0,4s0 | 0,5 (s0 — s1) | — | (0,5…0,8)B | — | 0,7B1 | ≥ 2 мм | — |

| УК-7 | — | 0,5 (s0 — s1) | — | — | — | 0,6B1 | — | — |

| УК-8 | — | — | — | (2,5…6)d | l1 > l на 2…3 мм | — | — | — |

| УК-9 | — | — | — | (2,5…6)d | l1 > l на 2…3 мм | — | — | — |

| УК-10 | 0,4s0 | — | — | (1…1,2)B | — | — | 0,75B | — |

| УК-11 | 0.4s0 | — | — | — | — | — | — | — |

Примечание. Размеры s0, B и B1, известны в каждом конкретном случае.

|

| Рис. 1. Простейшие шиповые соединения: а — в гнездо; б — в проушину; 1 — шип; 2 — гнездо, проушина. |

В угловых ящичных соединениях шипы повторяются многократно. В основном применяются три вида таких соединений: на шип прямой открытый (см. рис. 3, а); на шип открытый «ласточкин хвост» (см. рис. 2, д); на открытый круглый вставной шип — нагель (см. рис. 3, з).

|

| Рис. 2. Виды шипов: а — одинарный; б — двойной; в — многократный; г — круглый; д — «ласточкин хвост»; е — односторонний «ласточкин хвост»; ж, з — зубчатые. |

Часто пользуются способом соединения в шкант (нагель). Шкант — это цилиндрическая палочка из березы, дуба и т. д. Она ровно выточена и забивается в заранее просверленные отверстия — каналы, предварительно смазанные клеем. Отверстия под шканты делают в обеих деталях сразу. Шкант должен входить в отверстие туго, при помощи ударов киянки. Сверло для подготовки отверстий должно соответствовать размерам шканта. Для уменьшения диаметра шканта применяют шлифование наждачной бумагой или драчёвым напильником (риски делают не поперек, а вдоль шканта).

При выборе соединения необходимо учитывать прежде всего характер и величину нагрузки, а также то, как соединение будет сопротивляться нагрузке. Например, при соединении полки шкафа впритык со стенкой вся нагрузка будет ложиться на шурупы или шканты. Сила, с которой изделие (полка) давит на них, заставляет их сопротивляться поперечному срезу и излому. Следовательно, нагрузку здесь делают небольшую. Целесообразнее в этом случае под полочку установить деревянную рейку, плотно привинтив ее к стенке шкафа. Нагрузка увеличится, но увеличится и сопротивление ей за счет не только шурупов, но и трения между рейкой и стенкой шкафа. Значительно большую нагрузку можно допустить, если полку врезать хотя бы на небольшую глубину в массив стенки; при этом нагрузку будет воспринимать сама мебельная стенка.

|

| Рис. 3. Угловые концевые соединения : а — на шип открытый сквозной одинарный — УК-1; б — на шип открытый сквозной двойной — УК-2; в — на шип открытый сквозной тройной — УК-3; г — на шип с полупотемком несквозной — УК-4; д — на шип с полупотемком сквозной УК-5; е — на шип с потёмком несквозной — УК-6; ж — на шип с потёмком сквозной — УК-7; з — на шипы круглые вставные, несквозные и сквозные — УК-8; и — на «ус» со вставным несквозным круглым шипом — УК-9; к — на «ус» со вставным несквозным плоским шипом — УК-10; л — на «ус» со вставным сквозным плоским шипом — УК-11. |

|

| Рис. 4. Угловые серединные соединения : а — на шип одинарный несквозной — УС-1; б — на шил одинарный несквозной в паз — УС-2; в — на шип одинарный сквозной — УС-3; г — на шип двойной сквозной — УС-4; д — в паз и гребень несквозной — УС-5; в — в паз несквозной — УС-6; ж — на шипы круглые вставные несквозные — УС-7; з — на шип «ласточкин хвост» несквозной — УС-8. |

Из сравнения сопротивлений двух соединений (в полдерева с шурупом и в «ласточкин хвост») видно, что соединение в «ласточкин хвост» выдерживает нагрузку в три раза большую, чем соединение в полдерева с шурупом. Исходя из этого и ряда других примеров, можно сделать следующие выводы о целесообразности применения тех или иных соединений: столярная вязка должна быть выбрана в соответствии с величиной и направлением нагрузки на соединение; нагрузка должна восприниматься непосредственно самой конструкцией изделия (дополнительными креплениями могут быть шуруп, металлический угольник, шкант и т. д.); вязка с зазорами не допускается.

Склеивание следует производить только подготовленными поверхностями: чем шероховатее, например, поверхность шканта, тем надежнее он склеится с массивом.

Как сделать шиповое соединение в проушину

Плоские и трапециевидные шипы имеют боковые грани, называемые щечками; срезанные торцовые части бруска, образующие шипы, называются заплечиками, торцовая часть самого шипа называется торцом. Длина шипа — это расстояние от заплечиков до его торца; толщина шипа — размер между заплечиками или щечками; ширина шипа — поперечный размер щечки. Боковые стенки проушины также называются щечками (рис. 17, а).

Толщину шипа в угловых соединениях обычно принимают из расчета: для одношиповых соединений — от 1/3 до 3/7 толщины бруска, для двухшиповых — от 1/5 до 2/9, для трехшиповых — обычно 1/7 толщины бруска. Ширина проушин должна быть такой, чтобы шипы с небольшим усилием входили в проушины.

Заплечики должны быть одинаковыми и равняться 2/7—1/3 одинарного шипа и 1/6—1/5 толщины бруска двойного шипа.

Гнездо для глухого шипа должно быть на 2—3мм больше длины шипа. Это необходимо для подготовки соединения и для стекания туда излишков клея. Шипы выполняют у горизонтальных брусков, проушины — у вертикальных. Кроме того, в зависимости от толщины и длины деталей применяют и вставные шипы цилиндрической или прямоугольной формы толщиной 8—15мм и длиной 60—120мм.

Шиповую вязку следует выполнять так, чтобы шипы и проушины соединялись с соответствующей плотностью без дополнительной подчистки стамеской. Толщина шипа должна быть такой, чтобы он с небольшим усилием входил в проушину. Но чрезмерно толстый шип только расколет деталь. Когда шип тоньше проушины или гнезда, то соединение получается слабое. Иногда такой шип обматывают тонкой прочной бумагой или бинтом на клею, что увеличивает прочность соединения.

Шиповые соединения выполняют в такой последовательности.

Точно по размеру строгают бруски квадратной или прямоугольной формы. Все стороны брусков проверяют угольником. Затем размечают шипы: при помощи гребенки проводят риски на двух противоположных сторонах бруска (рис. 17, г). Для разметки шипов можно использовать и рейсмус. Он более универсален. Но гребенка более производительна и удобна — с ней риски проводят за один раз, а брусочки рейсмуса приходится переставлять для каждой риски отдельно.

Расположение шипов и пазов должно быть равномерным по всей ширине деталей. Крайние шипы могут быть чуть шире или уже, но все остальные шипы и пазы должны быть одинаковыми.

Поскольку длину шипа берут равной толщине бруска, то, кроме продольных, надо провести еще и горизонтальные (поперечные) риски по угольнику, ограничивая эту длину.

На брусках с проушинами также проводят риски, ограничивая их высоту, которая должна равняться ширине шипа. Участки, которые предстоит удалить, помечают штриховкой, чтобы вести пилу в пределах ненужного фрагмента древесины и ничего не перепутать при работе стамеской.

После разметки пласти следует перенести контуры шипов и пазов на торцевую сторону доски. В зависимости от вида древесины может оказаться полезным или даже необходимым забеливание торцевой стороны доски мелом: на белом фоне разметка будет виднее.

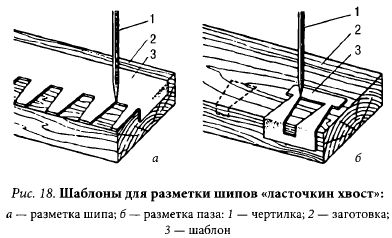

Для разметки шипов, особенно «ласточкина хвоста», очень удобно применять специальные шаблоны, вырезанные, например, из жести (рис. 18).

Размеченные заготовки закрепляют в верстаке таким образом, чтобы параллельные линии реза были вертикальными, и приступают к запиловке шипов и проушин. Чистота распила зависит от пилы. Она должна быть острой, с мелкими, одинаково разведенными зубьями. При этом полотно пилы должно находиться сбоку от риски, линия которой остается нетронутой. Во время запиливания шипов пила должна идти с их наружной стороны, а у проушины — с внутренней (рис. 17, д). После пропиливания остается темная полоса пропила (рис. 17, е).

Вначале делают запил, то есть углубляют полотно пилы на 2—3мм в толщину древесины. Для этого полотно пилы ставят сбоку от риски и прижимают к ней ноготь большого пальца левой руки. Пилу сначала ведут на себя, делая запил, при котором зубья пилы слегка врезаются в дерево (рис. 17, ж). Затем пилу короткими движениями ведут вперед, постепенно углубляя ее в древесину на 2—3мм. По мере углубления инструмента пиление выполняют на полный размах. Пилить следует без нажима на пилу, иначе она уклоняется от своего направления (особенно лучковая). Правильный распил без перекоса должен быть с обеих сторон шипа или проушины.

Выполнив все пропилы, у шиповых деталей спиливают щечки (рис. 17, з), при этом линия пропила должна быть перпендикулярна пласти или со скосом вовнутрь, а не наоборот. У двойных шипов древесину выдалбливают в середине между двумя шипами, у тройных — два раза между тремя шипами. У проушинных деталей выполняют только долбление. Долбить древесину следует по рискам у гнезд и по линиям пропила у шипов и проушин. Для сквозных гнезд разметку наносят с обеих сторон детали, для глухих — с одной.

Обработку пазов стамеской начинайте, не затрагивая торца детали: так вы избежите ее расщепления. Кроме того, мягкое дерево при обработке стамеской может расколоться в том месте, где проходят годичные кольца. Чтобы этого избежать, надо сделать дополнительно несколько пропилов. В этом случае если дерево и расколется, то между двумя соседними пропилами, а не на всю ширину паза.

Деталь должна быть хорошо закреплена, а под нее кладут деревянную подкладку, чтобы не портить верстак. Долото или стамеску следует подобрать такой ширины, чтобы она была на несколько миллиметров уже паза или гнезда.

Долбление выполняют за два приема. Сначала инструмент ставят так, чтобы лезвие отстояло от линии разметки на 2—3мм и не срезало ее. Фаску обращают внутрь гнезда, а инструмент держат вертикально, чтобы древесина не смялась. Более точно направлять стамеску может помочь еще одна доска, закрепленная поверх детали так, что ее край проходит по линии разметки. Легкими ударами киянки долото углубляют в древесину. Слегка покачивая инструмент, выбрасывают часть стружки и продолжают работу. Чтобы подрубленная древесина легче вынималась и не ломался инструмент, стружку снимают толщиной не более 5мм.

При долблении сквозных гнезд выбирают часть древесины до половины толщины заготовки, затем ее переворачивают, снова закрепляют и приступают к долблению с обратной стороны. Такой способ позволяет избежать растрескивания доски, а также неточностей в обработке пазов.

После сквозного прохода приступают к подрезке оставшейся древесины. Стамеска при этом должна быть очень острой. Ставят ее по риске и срезают излишки древесины, одновременно зачищая все шероховатости.

Вышеописанную методику можно немного изменить. Вначале по краям будущей проушины сверлят два отверстия диаметром чуть меньше толщины шипа или высверливают массив древесины по всей площади гнезда. Затем стамеской выбирают и вычищают всю проушину.

При сверлении древесины центр отверстия желательно наколоть шилом; ось вращения сверла должна совпадать с осью отверстия. Чтобы избежать образования сколов или отщепов, под деталь необходимо подложить обрезок доски, а в конце сверления ослабить нажим на сверло. При изготовлении нескольких одинаковых деталей, имеющих сквозные отверстия, целесообразно сверлить детали, сложенные в пачку.

Готовые детали сначала соединяют без клея, отмечают нестыковки и подчищают до тех пор, пока они не станут плотно примыкать друг к другу. Чем точнее стыковка деталей, тем лучше их схватит клей. В первую очередь надо обратить внимание на прямоугольность соединения. Если вставить шип под углом, то можно примять внешний край паза. Чтобы шип лучше вставлялся в паз, углы в торце можно немного скосить. Но для сквозного шипа не стоит делать слишком большую фаску, иначе соединение с внешней стороны будет выглядеть неаккуратно.

После исправления всех недочетов соединение можно собрать окончательно или склеить.

Сэкономить много времени при изготовлении прямых и клиновидных шипов и пазов под них поможет фрезер с пазовой или специальной фрезой и гребнеобразный металлический шаблон (рис. 19). Паз получается за один проход фрезы и к тому же намного точнее, чем паз, изготовленный обычной пилой и долотом. Тем не менее рекомендуется проверить выбранные параметры на ненужной доске, прежде чем переходить к обработке деталей.

Шипы обоих видов вырезают фрезером на соединяемых деталях за один прием. В гребенчатом шаблоне их закрепляют так, чтобы кромки были взаимно смещены в обе стороны на ширину шипа. При формировании прямых шипов обе доски закрепляют параллельно и вертикально, а клиновидных шипов — одну доску вертикально, вторую — под прямым углом к ней. Направление работы по гребенчатому шаблону — слева направо.

Направляющий ролик не дает фрезерной машинке выйти из колеи. При этом фреза самостоятельно держит дистанцию, не касаясь краев шаблона. Распределение шипов и пазов в таком соединении зависит от размеров используемой фрезы.