Как сделать соединение ласточкин хвост фрезером

Соединение ласточкин хвост

Главными требованиями, предъявляемыми к любой сборной конструкции из дерева, являются: надёжность, долговечность и эстетичность. Для решения этих задач разработано большое многообразие способов стыковки. Одним из них является ласточкин хвост.

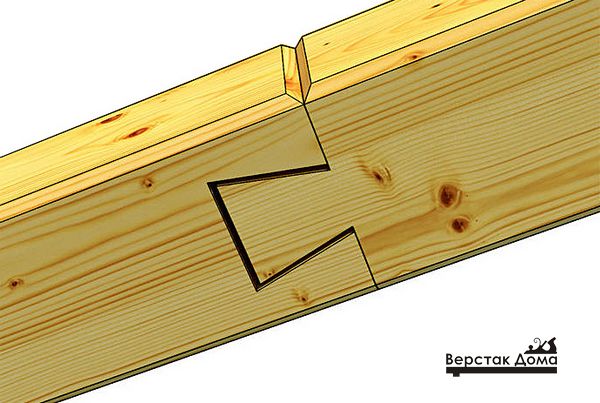

Это соединение образовано шипами на одной детали и прорезанными зубцами на второй. Оба элемента имеют формы равнобедренной трапеции, напоминают хвост ласточки. При правильной подготовке они входят в точное зацепление, образуя надёжную конструкцию.

Применение соединения

Такой метод крепления применяется в различных областях, где необходимо получить надёжное крепление двух деталей или собрать целую конструкцию. Например, в машиностроении шиповое соединение ласточкин хвост применяют для крепления лопаток на диске в различных компрессорах, в отдельных агрегатах металлорежущих станков, в оптических устройствах для обеспечения точного линейного перемещения.

Наибольшее распространение данный вид крепления получил в строительстве и мебельном производстве.

В строительстве при сборке деревянных домов в торцах скрепляемых брёвен изготавливают элементы ласточкиного хвоста (зубья и пазы). Его целесообразно применять для бруса соединения, имеющего прямоугольную форму. Размерами паза и шипа определяется надёжность всей будущей конструкции.

Кроме этого в строительстве оно используется в производстве различных столярных изделий:

- оконных рам;

- окон, форточек и фрамуг;

- дверных проёмов и самих дверей;

- межкомнатных перегородок, арок, различных углублений.

При изготовлении мебели оно применяется для сборки каркаса, отдельных элементов (выдвижных ящиков, дверей, разборных крышек). Монтаж двух деталей таким способом обеспечивает хорошее сопротивление внешним и внутренним воздействиям. Конструкция сохраняет структурную целостность и препятствует образованию трещин. С целью улучшения фиксации в мебельных конструкциях его подвергают склеиванию. Благодаря большой площади контакта и сложной конфигурации крепление получается надёжным.

Ласточкин хвост применяется при изготовлении тары различных размеров (ящиков, коробок, контейнеров).

Типы соединения «ласточкин хвост»

В современных изделиях применяют различные виды соединения. Чтобы определить тип соединения на крепёж ласточкин хвост лучше посмотреть сверху. В этом случае можно отметить следующие типы:

- грубые (пазы и зубцы хорошо видны и точно демонстрируют систему крепления);

- скрытые (зубцы не видны, они скрыты корпусом второй детали);

- сквозное соединение (шип охватывает всю ширину второй детали);

- односторонний шип (в этом случае вырезается только часть, а вторая сторона остаётся неизменной).

Кроме внешней формы они классифицируются по размеру изготовленных пазов и зубьев. В технической документации указывается относительный масштаб. Он объединяет основные размеры отдельных элементов:

- интервалы между шипами;

- величина шипа;

- угол наклона;

- количество шипов.

Для грубых соединений применяется масштаб 1:5. Он обеспечивает надёжный контакт особенно крупногабаритных деталей. Этот масштаб приемлем для мягких сортов древесины. В конструкциях из твёрдой древесины обычно применяют масштаб 1:8. Такой контакт выглядит более эстетично. При выборе этого параметра необходимо учитывать, что при небольшом угле наклона под воздействием внешней нагрузки или внутренних натяжений конструкция может разойтись. Поэтому его крепят с помощью столярного клея. При задании большого угла снижается нижняя часть шипа, что может привести к его разрушению.

Изготовление ласточкиного хвоста своими руками

Применение крепления ласточкин хвост позволяет получить красивые и надёжные самодельные конструкции из дерева. Делать ласточкин хвост несложно. Однако для производств качественных зубьев и пазов необходимо обладать определёнными навыками в столярном деле и иметь необходимый инструмент.

Последовательность самостоятельного изготовления такого соединения сводится к следующему перечню операций:

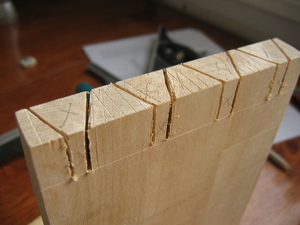

- Производство разметки будущих шипов. Перед проведением разметки определяют количество зубьев (эта величина зависит от геометрических параметров заготовки). С помощью рейсмуса проводят линию так называемых заплечиков. Разметка делается на всех четырёх гранях. Используя специальный шаблон, наносят разметку на торце и боковой поверхности. Для недопущения ошибок при распиле, удаляемые участки выделяют специальной маркировкой или цветом.

- Выпиливание шипов. Целесообразно закрепить деталь, чтобы обеспечить точность распила. Если она имеет крупные габариты и массу, необходимо обеспечить её неподвижность и только после этого приступить к распилу. Сначала производят пропилы на величину отмеченных заплечиков. Основным условием при проведении работы является сохранение перпендикулярного положения пилы по отношению к поверхности торца. Для недопущения увода пилы в сторону опытные столяры применяют различные направляющие, например столярный угольник.

- Удаление промежутков. Эту процедуру выполняют двумя способами. В первом случае применяют ручной или электрический лобзик. Во втором используется стамеска и молоток.

- Разметка элементов. Производят разметку углов наклона зубьев и пазов. Величина этого наклона зависит от выбранного соотношения. Для получения одинаковых углов деталь с выпиленными шипами используют как шаблон.

- Выпиливание пазов. Эта процедура по технологичности напоминает процесс удаления промежутков. Для получения качественных результатов необходимо обеспечить фиксацию детали и аккуратность при распиле. Особое внимание следует уделить удалению предусмотренных припусков.

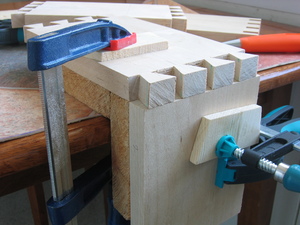

- Предварительная подгонка и сборка конструкции. Эта операция необходима для проверки точности изготовленных шипов и пазов. С помощью предварительной подгонки удаётся выявить возможные дефекты. Это позволит их устранить или принять меры для обеспечения надёжного крепления. Подгонка должна проводиться аккуратно без лишних усилий и перекосов, чтобы не допустит поломки зубьев. Они должны плавно входить в шипы. При необходимости производят шлифование с помощью наждачной бумаги.

- Окончательная сборка и склейка конструкции. После проверки на контактные поверхности зубьев и шипов наносят клей. Клей выбирают в зависимости от массы и габаритов изделия. Современные производители предлагают достаточно широкий ассортимент такой продукции (различного химического состава, для разных пород дерева, условий применения). Для обеспечения надёжного склеивания детали закрепляют с помощью струбцин и оставляют до полного высыхания.

Инструменты и материалы

Способ крепления ласточкин хвост применяется при самостоятельном изготовлении деревянных изделий на промышленных предприятиях. Возможности домашней мастерской ограничены, поэтому для качественного изготовления такого крепления необходимы следующий инструмент и оборудование:

- пила с мелкими зубьями (обычно используется обушковая пила);

- лобзик;

- стамеска (желательно иметь несколько с разной шириной режущей кромки);

- молоток;

- инструмент для разметки (готовые шаблоны, рейсмус, столярный угольник);

- строительный карандаш (иногда применяют маркер);

- столярный нож.

Если в мастерской имеются электроинструменты, они облегчат решение поставленной задачи. Могут быть полезными: электрическая дрель, электролобзик или вертикальная пила с мелкими зубьями.

Для изготовления соединения можно воспользоваться ручным фрезером. Кроме этого если планируется постоянная сборка деревянных деталей, разрабатывают специальные приспособления, которые позволяют производить разметку и служат направляющими при распиле.

На мебельных и деревообрабатывающих производствах зубья и пазы вырезают на специальных станках. К ним относятся:

- ламельный фрезер;

- фрезерный станок с насадками;

- специальный станок для изготовления элементов крепления ласточкин хвост;

- промышленные шаблоны.

Сделать ласточкин хвост фрезером значительно проще и быстрее. Станок позволяет выдержать заданные размеры с высокой степенью точности.

Нюансы проектирования соединения

При проектировании элементов ласточкин хвост необходимо учитывать следующие характеристики:

- размер и массу каждой детали;

- вид древесины;

- область применения будущей конструкции (поможет учесть прилагаемые нагрузки и внутренние натяжения древесины);

- количество необходимых пазов и зубьев;

- их форму и геометрические размеры (длину, угол наклона, размер основания);

- интервал между зубьями.

Учёт этих нюансов позволит получить прочное и долговечное крепление. Для правильного исполнения соединения ласточкин хвост чертёж должен быть выполнен в соответствии с установленными нормами и правилами. Слишком большое количество элементов позволяет повысить прочность. Это приводит к уменьшению размера каждого зуба, что может вызвать его поломку при монтаже. Кроме этого значительно увеличивает трудности при изготовлении и приводит к возрастанию времени изготовления. Поэтому используют установленные соотношения, например 2:1 или 3:1.

Угол наклона боковой поверхности влияет на механические характеристики. Если угол маленький теряется свойство ласточкиного хвоста и конструкция превращается в обыкновенную шиповую. При задании слишком большого угла уменьшается размер основания шипа, что может вызвать его растрескивание и даже излом во время монтажа.

Выбор угла для способа крепления ласточкин хвост со скосом чертёж выполняется с указанием этого параметра.

Описание процесса изготовления

Процесс изготовления зависит от применяемых станков и инструмента. Если изготавливается соединение ласточкин хвост с помощью фрезера, задача сводится к правильной настройке фрезерного станка, выбору необходимого режущего инструмента. Обычно проведением таких работ занимаются профессиональные столяры. Для них заранее подготовлена документация с чертежами, в которых указаны все необходимые размеры и последовательность изготовления.

Для качественного изготовления крепления ласточкин хвост своими руками сначала производят разметку на каждой из деталей. Параметры зубьев и пазов, их количество и расположение выбирается в соответствие с установленными стандартами.

Если нет возможности обратиться к документации, опытные столяры советуют изготавливать отдельные элементы с учётом следующих параметров. Толщина зуба должна быть около одной третьей части всего размера. Длину желательно выбирать равной толщине самой детали.

После проведения подготовительных работ необходимо обязательно провести предварительную проверку точности зацепления. Если были допущены ошибки, необходимо провести подгонку каждого элемента (шипа или паза). После устранения всех недостатков приступают к склеиванию деталей.

Государственные стандарты

Основным стандартом, который устанавливает правила изготовления элементов крепления деревянных деталей, является ГОСТ 9330-2016. В нём заданы размеры зубьев, пазов, шкантов различных типов сборки. В стандарте приведены схемы с образцами таких креплений. Указаны правила округлений и условные обозначений, применяемые на чертежах.

Правила зубчатых соединений заданы ГОСТ 19414-90. В нём приведены размеры зубьев, порядок расположения и методы их соединения.

При строительстве деревянных домов используется ГОСТ 30974-2002. Он определяет правила подготовки распилов типа ласточкин хвост для брёвен в малоэтажном строительстве. В нем подробно приведены виды конструкций, классификация и размеры каждого элемента.

Ласточкин хвост, шип паз и прочие приспособления для фрезерного станка своими руками

- Приспособления для фрезера по дереву своими руками

- Универсальное приспособление для соединения шип паз

- Рассмотрим приспособления для фрезерования пазов

- Смастерим своими руками приспособление для изготовления шипов

- Приспособление для скользящего ласточкиного хвоста

- Приспособление для фрезерования соединения шпонка — ласточкин хвост

- Изготовление оснастки для ящичного соединения

- Фрезерование пазов в первой заготовке

- Фрезерование пазов в сопряженной заготовке

Ласточкин хвост, разъёмное шиповое соединение (пазы трапециевидной формы), используемое в машиностроении и столярных изделиях для надежного крепления деталей между собой. В данном материале рассмотрим изготовление приспособлений облегчающих производство пазов в дереве с помощью ручного фрезера.

Приспособления для фрезера по дереву своими руками

Сам станок очень древнее изобретение человечества, описания принципов фрезеровки появились в 16 веке, а прототипом станка было изобретение Леонардо да Винчи, который предложил вращать круглый напильник для увеличения обработки изделия, что можно считать первым аналогом фрезы.

Универсальное приспособление для соединения шип паз

заводская пластина для изготовления соединения шип паз

Используется с фрезером для резов соответствующих пазов и шипов, оно устанавливается в тиски, и деталь прижимается струбциной к устройству. Как правило, продается в магазинах.

внешний вид соединения

Рассмотрим приспособления для фрезерования пазов

Выпилите верхнюю часть — столешницу из 18 мм фанеры длиной 40 см. и достаточной ширины, чтобы обработать самую толстую заготовку, которую Вы планируете соединять шипом.

Вырежьте два бруска 5х10 см., отпилив их такой же длины, что и верх. Бруски в дальнейшем будут играть роль прижима заготовки и центровки ее относительно паза в столешнице. Чтобы подготовить верх, проведите линию в его центре, затем отфрезеруете пазовую выемку по линии с одного конца.

схематичное изображение оснастки

Чтобы использовать наше оборудование, начертите паз на заготовке и отметьте на ней центральную линию. Ослабьте барашки и установите заготовки между брусками таким образом, чтобы центральная линия соединилась с линией верха приспособы, проверьте, что край заготовки находится напротив кромки верха.

Зажмите барашки. Выровняйте фрезу по одному концу чертежа паза, затем отметьте вспомогательные линии на верхней поверхности стола по края базы фрезера.

Как правильно работать с оснасткой шип паз

Повторите это еще раз, чтобы отметить линии другого конца. Отфрезеруйте паз, внизу начиная рез с выравнивания базы фрезера по первой вспомогательной линии, и остановите фрезерование, когда пластина дойдет до второй вспомогательной линии.

Смастерим своими руками приспособление для изготовления шипов

Изделие для изготовления шипов

Сделанный из дерева и фанеры кондуктор, показанный выше, позволяет резать прямоугольные шипы с двумя заплечиками. Обрабатываемый предмет находится лицевой поверхностью снизу под кондуктором, в то время как фрезер двигается вдоль упора сверху, удаляя лишнее за два прохода.

Изделие состоит из двух параллельных базовых брусков, стопора и упора — все сделано из дерева такой же толщины, что и деталь, в данном случае из брусков 25х75мм, а также верхней поверхности и поддержки, сделанных из 18мм фанеры.

Базовые бруски должны быть приблизительно 400 мм длиной; вырежьте из фанеры верхнюю поверхность приблизительно 200 на 250 мм и приверните ее к брускам как показано на рисунке. Приверните стопор на концах базовых брусков вместе с поддержкой. Установите упор приблизительно в 25 мм от конца верхней поверхности.

вырезаем шип с помощью устройства

Раззенкуйте отверстия под все головки винтов и убедитесь, что сделали все углы прямоугольные. Просверлите смотровое отверстие в верхней поверхности, чтобы безошибочно поместить заготовку точно по разметке.

Также нужно сделать пластину из оргстекла. Она должна быть, по крайней мере, такой же ширины, как база вашего фрезера и достаточно длинной, чтобы проходить от упора и выходить за стопор кондуктора: 250 на 300 мм будет достаточно.

Установите З/4-дюймовую фрезу, затем удалите стандартную пластину из инструмента и используйте ее как шаблон, чтобы отметить отверстия под винт и отверстие под фрезу в пластине из оргстекла.

Чтобы начать использовать изделие прижмите конец заготовки к концу стопора и к базовому бруску. Зажмите все это струбциной вместе. Установите глубину реза на фрезере и отфрезеруйте деталь на половину шипа, продвигая пластину вдоль упора в течение всего реза. (Вы одновременно еще и прорежете базовые бруски.) Переверните заготовку и повторите операцию, чтобы закончить шип (внизу).

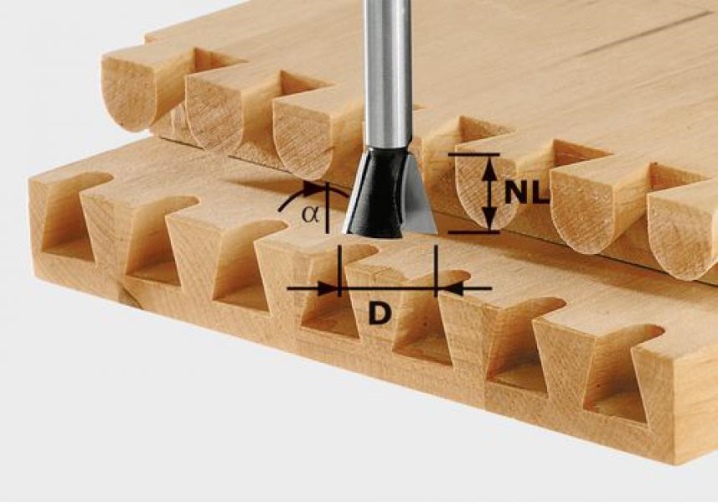

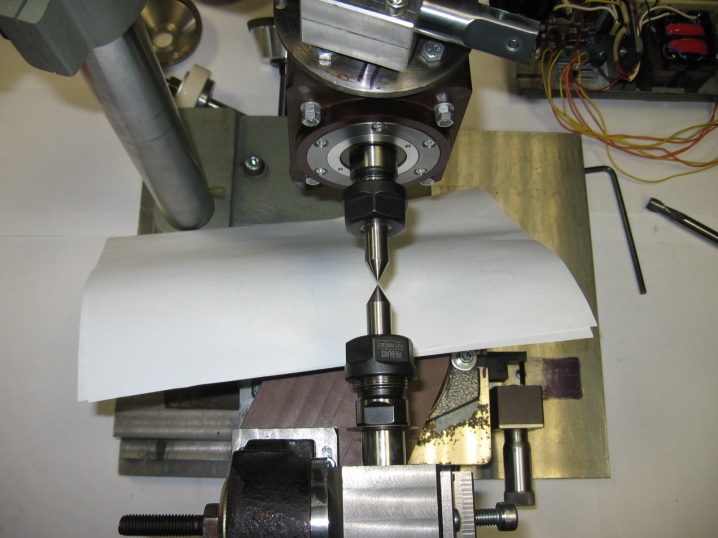

Приспособление для скользящего ласточкиного хвоста

Оснастка, показанная ниже, позволяет фрезеровать соединение скользящий ласточкин хвост. Устройство представляет собой опору, на котором закреплен фрезер и поворачиваемый регулируемый стол, не большая площадка для того, чтобы выровнять заготовку по фрезе.

Вырежьте упор, стол и поддержку из фанеры 3/4 дюйма. Сделайте все заготовки 400 мм длиной, они должны быть приблизительно 250 мм шириной, а поддержка около 75 мм.

Приверните винтами стол к поддержке, чтобы они были в форме буквы L. Поместите стол на 100 мм от верха упора, и просверлите два отверстия через упор в поддержку стола.

общий вид инструмента для изготовления ласточкиного хвоста

Прямой фрезой удлините отверстие на наружной стороне упора в виде кривой. Закрепите регулируемый выходной конец поддержки стола к упору шурупом с резьбой, шайбой и гайкой-барашком.

Болт на входной стороне упора должен быть ослаблен, чтобы стол мог поворачиваться с поднятием и опусканием края. Для подготовки упора, удалите пластину базы фрезера и используйте ее как шаблон, чтобы отметить отверстия крепежа и отверстие под фрезу с необходимым зазором.

Нижний край отверстия для фрезы должен находиться на линии с поверхностью стола, когда стол находится в верхнем положении: на иллюстрации он находится в самом нижнем положении.

часть оснастки с указанием расположения деталей

Чтобы использовать приспособление, установите упор в тиски и сначала фрезеруйте паз ласточкин хвост, а затем соответствующий ему шип. Для изготовления паза, закрепите инструмент на упоре и выставьте глубину реза. Установите заготовку лицом вниз на столе, прижав ее край к фрезе. Ослабьте гайку-барашек и установите стол так, чтобы фреза находилась в центре заготовки, зажмите гайку.

Отфрезеруйте паз, как будто вы работаете на фрезерном станке, используя сначала прямую фрезу, затем фрезу ласточкин хвост. Чтобы сделать скользящий шип, установите заготовку на столе и опустите его примерно на 3 мм.

Сделайте проход на каждой стороне, заканчивая фрезерование палкой-толкателем (как на рисунке). Проверьте соединение, в случае необходимости поднимите немного стол и сделайте дополнительные проходы по каждой стороне заготовки.

Простое приспособление позволяющее сделать паз — ласточкин хвост, без сколов — видео

Рез паза ласточкин хвост производится в два приема на фрезерном столе: начните работу прямой фрезой для удаления большей части выборки, закончите углубление фрезой ласточкин хвост. Для первого прохода установите прямую фрезу. Выставьте глубину реза и поместите упор так, чтобы заготовка была центрирована по фрезе.

Зажмите струбциной гребенку к столу, чтобы поджимать заготовку во время фрезерования и оказать дополнительное давление, установите направляющую поддержку под углом 90° к гребенке.

Подавайте заготовку па фрезу обеими руками (справа), прижимая заготовку к упору в течение всего реза. Закончите фрезерование палкой-толкателем. Для второго прохода установите фрезу ласточкин хвост (вставка) и закончите паз, подавая заготовку на фрезу и сильно прижимая заготовку к упору.

Приспособление для фрезерования соединения шпонка — ласточкин хвост

На рисунке показана оснастка, которая позволяет фрезеровать ряд равномерно расположенных пазов для прямых вставок или вставок ласточкин хвост. Вырежьте V-образной формы выемку в заготовке, затем установите прямую фрезу 3/4 дюйма во фрезере и установите инструмент во фрезерном столе.

оснастка для изготовления соединения шпонка — ласточкин хвост

Приверните оснастку к угловому упору и подавайте его на фрезу, чтобы сделать проточку под ключ. Установите и вклейте деревянный ключ в проточку, переустановите приспособление на угловом упоре так, чтобы имелось расстояние между ключом и фрезой и оно бы равнялось интервалу, которое Вы хотите делать между вставками.

Подайте приспособление на фрезу, чтобы фрезеровать второй паз. Установите фрезу ласточкин хвост 1/2 дюйма и выставите глубину реза таким образом, чтобы полная форма ласточкин хвост была выше основания выемки.

Чтобы использовать приспособление, зафиксируйте заготовку в V-образной выемке приспособления, прижав заготовку к ключу, и отфрезеруйте первый паз. Чтобы фрезеровать следующие пазы, достаточно переместить заготовку пазом на ключ, и можно снова подавать заготовку на фрезу.

Изготовление оснастки для ящичного соединения

Данное изделие, позволяет по одному за проход фрезеровать пазы ящичного соединения на фрезерном столе. В нашем случае — это просто дополнительная доска, привернутая на угловом упоре и имеющая ключ, при помощи которого будем определять точный интервал между пазами.

простая приспособа для изготовления ящичного соединения

Установите прямую фрезу диаметром необходимой ширины пазов; установите фрезер в стол. Выставьте глубину фрезерования, равной толщине имеющейся доски, и отфрезеруйте в ней паз. После этого отвинтите доску от углового упора и передвиньте ее так, чтобы промежуток между пазом и фрезой равнялся ширине фрезы.

Снова отфрезеруйте в доске паз, уже второй (справа). Выпилите из дерева ключ, чтобы он точно вошел в первый паз, и посадите его на клей, таким образом, он будет находиться приблизительно в 25 мм от паза на дополнительной доске.

Фрезерование пазов в первой заготовке

Установите заготовку лицевой поверхностью к дополнительной доске углового упора, прижав один ее край к ключу. Включите фрезер и, крепко удерживая заготовку на упоре, продвигайте ее на фрезу, фрезеруя первый паз. У

становите первую проточку на ключ и сделайте второй проход. Продолжите фрезерование таким же образом, пока Вы не достигните противоположного края заготовки.

Фрезерование пазов в сопряженной заготовке

Установите последний паз первой заготовки на ключ. Прижмите край сопрягаемой второй заготовки к кромке первой и двигайте весь набор, чтобы фрезеровать первый паз второй доске; держитесь обе заготовки прижатыми к угловому упору. Фрезеруйте остальные заготовки по той же самой технологии, что и при изготовлении первой.

Шипорезное приспособление облегчает выборку пазов любых конфигураций в том числе и ввиде ласточкиного хвоста — видео

Шаблонов ласточкин хвост слишком много чтобы рассказывать о каждом в данной статье. Я просто дам ссылку на документ? скачав который вы найдет все размеры? и даже чертежи для изготовления шаблона ласточкин хвост своими руками.

Как сделать соединение ласточкин хвост фрезером

Современный рынок предлагает потребителям качественные крепления и надежный современный клей, который позволяет соединять различные изделия между собой (в том числе и деревянные), и использование «хвоста ласточки» — это лишь прихоть собственника, позволяющая добиться привлекательности изделия. Данное мнение только частично верно. Без сомнения, все виды опций для этого соединения шипами — очень выразительны, они демонстрируют возможности мастера и могут украсить любой проект. Но хвост ласточки, кроме внешней привлекательности, характеризуется ещё и значимыми функциональными преимуществами.

Данный тип соединения очень устойчиво к деформационным изменениям дерева, которые происходят по естественным причинам, и при этом изделие не теряет структурной целостности. Благодаря данному положительному свойству, его удобно использовать для крупных деталей, особенно в твердых изделиях, в мебельной индустрии.

Cоединение «ласточкин хвост» можно сделать в том числе и на станке. Для этих работ хорошо подойдет продукция компании МULTICUT https://www.multicut.ru/catalog/frezery/filter/material-is-wood/apply/ — купить ЧПУ станок по дереву можно в любом из магазинов сети. Менеджеры этого интернет-магазина помогут вам с выбором подходящего станка.

Используя соединение «ласточкин хвост», вы можете выбрать подходящую прочность. Ещё одна особенность, которая увеличивает механическое сопротивление — это большая зона сцепления.

Данное соединение происходит с использованием двух частей. В конце одного из них крупные «хвосты» вырезаны трапециевидными, на другом — узкими ответными шипами. Шип на краю называется половиной или одной гранью, так как вместо двух скосов имеет всего один.

При проектировании «ласточкиного хвоста» учитывается несколько аспектов, влияющих на его прочность и вид.

Интервал между шипами и их размер определяют прочность этого соединения.

На равных интервалах (1: 1) механическое сопротивление самое высокое. Однако, эта конфигурация используется редко. Так как, ввиду достаточного количества элементов, производство изделия занимает определённое время. Риск ошибок, которые приведут к плохой сборке, тоже высок. В основном, используется соотношение 2: 1 или 3: 1. В таких случаях прочность связи остаётся одинаково высокой.

Когда широкие части были соединены по краям, создаются дополнительные шипы, с небольшими углублениями. Это даёт возможность эффективно бороться с короблением материала.

Угол хвоста ласточки является важным параметром, который определяет прочностные и качественные характеристики всего соединения в целом. Если угол очень мал, замок не будет заблокирован, и узел станет обычным соединением, с помощью штифта. Если угол очень велик, узкая часть «хвоста» может треснуть во время сборки, и шип упадет.

В случае мягкой древесины угол «хвоста» становится более резким, поскольку он более подвержен измельчению и деформации из-за нагрузок. Наиболее желаемое соотношение составляет 1: 6. Для лиственных пород дерева угол становится менее выраженным — 1: 8.

При изготовлении «ласточкиного хвоста» вы можете определить точность размётки.

Специальный шаблон — более практичное и удобное устройство для этих целей. Эти разметчики имеют разные углы и предназначены для мягкой или твёрдой древесины.

Для массового изготовления деталей с закрытой укупоркой рекомендуется использовать механические методы. Наилучшим решением будет использование специальных шаблонов, где одна сторона используется для фрезерования «хвоста ласточки», а вторая — для шипов.

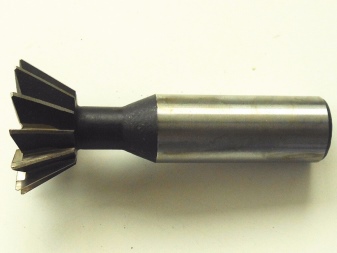

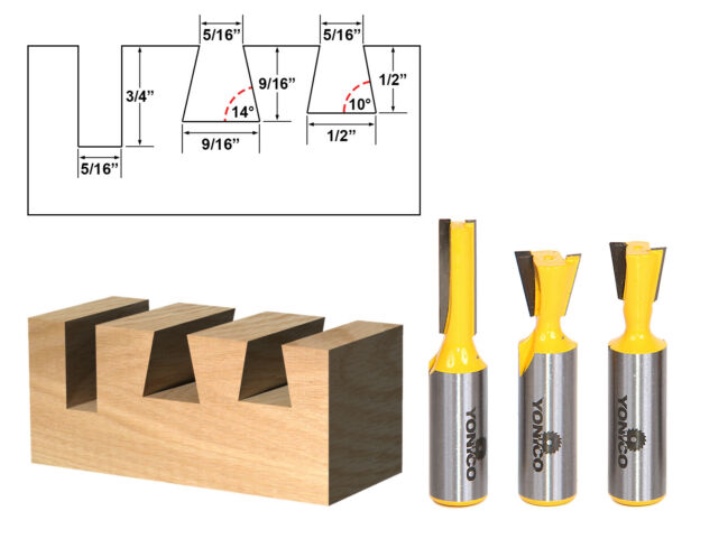

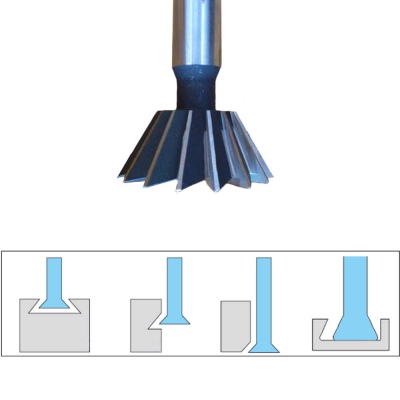

Образцы «хвоста ласточки» используют две разные фрезы. Первый — это конусный нож для обрезки трапециевидных «хвостов». Второй — прямая — для выполнения шипов.

Поместите деталь с «хвостами» так, чтобы её край находился точно в центре прорези. Вторая часть (с шипами) плавно устанавливается сзади. Для точной регулировки двух деталей надо использовать столярный угольник.

Если вы хотите сделать мебель из массива дерева, вы должны принять некоторые меры против деформации древесины. Список этих мер включает в себя выбор соответствующего соединения.

Есть много способов соединить деревянные детали, чтобы они не деформировались в будущем. Одним из наиболее эффективных является «ласточкин хвост». Детали надёжно соединены между собой, поэтому практически нереально отделить их, даже без клея. Каждый штифт будто зажат клещами. Прочность соединения дополнительно повышается за счёт того, что площадь соединительных участков, покрытых клеем, гораздо больше, чем у обычного соединения, без шипов.

Кроме того, ласточкин хвост» можно считать декоративным мотивом, в связи с тем, что он может украсить любую мебель, разумеется, всякий раз, когда все работы выполнены аккуратно. А для этого необходимо тщательно работать с пилой и долотом. Все канавки и шипы должны точно совмещаться между собой, а все фуги — одинаково узкими. С первого момента маловероятно, что столь высокая точность возможна: сначала попытайтесь получить опыт, обрабатывая обычные доски.

Вы можете увидеть примеры «ласточкиных хвостов» на старинных атрибутах гарнитуров.

Ласточкин хвост: теория и практика

Ласточкин хвост — это не только эстетика

Распространено мнение, что сегодня, в эпоху доступного качественного клея и дешевых крепежных изделий, использование ласточкиного хвоста — это больше эстетическая прихоть. Это суждение верно лишь отчасти. Бесспорно, всевозможные варианты этого шипового соединения очень выразительны, свидетельствуют о мастерстве столяра и способны украсить любой проект. Но ласточкин хвост помимо красоты обладает и важными функциональными преимуществами.

Соединение хорошо сопротивляется естественным деформациям древесины, не утрачивая структурной целостности. Благодаря этому качеству его целесообразно использовать в больших деталях, в особенности в изделиях из массива при изготовлении мебели и ящиков.

Используя ласточкин хвост, можно выбирать оптимальную прочность соединения: на это влияет общее количество шипов и угол наклона проушины. Еще одна особенность, которая повышает механическую прочность, — большая площадь склейки.

Анатомия ласточкиного хвоста

Соединение состоит из двух деталей. На конце одной из них вырезаны широкие трапецеидальные «ласточкины хвосты», на другой — узкие ответные шипы. Шип на краю называют половинным или односторонним из-за наличия одного скоса вместо двух.

Схема деталировки ласточкиного хвоста

Что нужно учитывать при проектировании соединения?

При проектировании ласточкиного хвоста учитывают ряд моментов, которые будут влиять как на его прочность, так и на внешний вид.

Интервал между шипами. Расстояние между шипами и их размер определяют прочность соединения.

При равных промежутках (соотношение 1:1) механическая прочность наиболее высокая. Но такую конфигурацию используют редко. Поскольку из-за большего количества элементов изготовление детали занимает соответствующее время. Вероятность допустить ошибки, которые станут причиной неплотной подгонки, также выше. Обычно используют соотношение 2:1 или 3:1. В этих случаях прочность соединения остается такой же высокой.

При сочленении широких деталей по краям делают дополнительные шипы с небольшими промежутками. Такое решение помогает эффективно бороться с короблением древесины.

Угол ласточкиного хвоста — это важный параметр, определяющий механические характеристики соединения. При слишком маленьком угле, замок не будет запираться и крепление превратиться в обычное шиповое соединение. Если угол слишком большой, при сборке зауженная часть «ласточкиного хвоста» может расколоться и шип отпадет.

Для древесины мягких пород угол «ласточкиного хвоста» делают более крутым, так как она в большей степени подвержена смятию и деформациям под воздействием нагрузок. Оптимальное соотношение 1:6. Для древесины твердых пород угол делают менее крутым — 1:8.

Принцип проектирования формы «ласточкиного хвоста» отображен на чертеже.

Как сделать точную разметку?

При изготовлении ласточкиного хвоста своими руками точность разметки имеет первоочередное значение. Для ее нанесения традиционно используют малку и угольник.

Более практичным и удобным приспособлением для этих целей является специальный шаблон. Такие разметчики бывают с разными показателями угла, и рассчитаны для мягких или твердых пород дерева.

Изготовление ласточкиного хвоста своими руками

Чтобы сделать ласточкин хвост вручную понадобится следующий набор инструментов:

ИНСТРУМЕНТЫ

- разметочный рейсмус;

- малка или специальный разметчик;

- столярный угольник;

- обушковая пила;

- столярная стамеска и киянка;

- разметочный нож или карандаш.

Выпиливание соединения начинают с подготовки детали с шипами. Это важно, так как она будет использоваться для нанесения разметки «ласточкиных хвостов». Чтобы не запутаться в ориентации, на деталях делают временную маркировку, отмечая передние и задние стороны, верхние и нижние кромки.

- Создание разметки шипов

Размечаем рейсмусом линию заплечиков на всех четырех гранях. Определившись с количеством шипов, с помощью специального шаблона наносим разметку вначале на торце, а затем на пласти детали. Для удобства последующих работ отмечаем участки, которые будут удалены.

Эту же процедуру можно выполнить при помощи малки и столярного угольника.

- Выпиливание шипов

Обушковой пилой делаем ровные пропилы до линии заплечиков, отмеченной рейсмусом. Полотно удерживаем строго перпендикулярно торцу; пилим равномерными движениями без рывков. Чтобы пилу не уводило в сторону в качестве импровизированной направляющей можно использовать небольшой столярный угольник.

- Удаление отходной части

Отход между шипами может быть удален двумя способами:

Первый — с помощью лобзика. В этом случае удаляют основную часть отхода, а небольшие остатки аккуратно подрезают и зачищают стамеской.

Выбрать отход не намного сложнее, используя одну стамеску. Зафиксировав деталь на верстаке, послойно снимаем древесину, как показано на схеме.

- Разметка «ласточкиных хвостов»

Деталь с шипами используем как шаблон для разметки «ласточкиных хвостов».Совместив торец первой детали с линией заплечиков, наносим разметку «ласточкиных хвостов» как показано на фото. Для удобства заштриховываем секции отхода.

- Выпиливание «ласточкиных хвостов»

Обушковой пилой делаем пропилы. Заготовку зажимаем в тисках под углом, таким образом, чтобы линии разметки были не под наклоном, а вертикальными. Это повысит удобство работы и позволит сделать пропил более точно.

Пропил делаем не строго по линии разметки, а рядом с ней, так чтобы создать небольшой запас для последующей подрезки соединения. Пилим плавно, без рывков, останавливаемся на линии заплечика.

Сделав все пропилы, стамеской убираем отход между «ласточкиными хвостами». Этот процесс аналогичен зачистке шипов, за исключением того, что перед мастером стоит задача аккуратно и ровно подрезать оставленный припуск.

Выпиливаем плечики. Отпиливаем отход с небольшим припуском, затем подрезаем его стамеской до линии разметки.

- Сухая сборка и подгонка соединения

Перед склеиванием проводят сухую сборку, чтобы проверить плотность подгонки. Вставляем деталь с шипами в ласточкины хвосты и аккуратно подбиваем киянкой. Чтобы избежать поломки шипов и хвостов, закройте соединение обрезком деревяшки, которая распределит удары.

Шипы и хвосты должны плотно прилегать друг к другу. В правильном соединении для сборки достаточно легкого постукивания киянкой. Если соединение слишком плотное, детали разбирают, определяют проблемное утолщение и очень аккуратно подрезают стамеской.

- Склейка ласточкиного хвоста

Клей наносят тонким слоем на все контактные поверхности обеих деталей ящичного соединения. Собранную конструкцию стягивают струбцинами. Для распределения давления по всей площади соединения под губки струбцин подкладывают деревянные блоки.

Больше о тонкостях этого процесса вы можете узнать из наших материалов, посвященных выбору клея и правилам столярной склейки.

Как сделать ласточкин хвост фрезером

Для массового производства деталей с таким замком целесообразно использовать механизированные методы. Наиболее оптимальным вариантом в этом случае является применение специальных шаблонов, в которых одна сторона предназначена для фрезерования «ласточкиных хвостов», вторая — для создания шипов.

Шаблоны для ласточкиного хвоста предусматривают использование двух разных фрез. Первая — это конусная фреза для вырезания трапециевидных «ласточкиных хвостов». Вторая — прямая фреза по дереву для создания шипов.

- Выравнивание деталей

Деталь с «хвостами» позиционируем таким образом, чтобы ее край располагался строго по центру слота. Вторую деталь (с шипами) устанавливаем заподлицо с обратной стороны. Для точной подгонки двух заготовок используем столярный угольник.

Собранную конструкцию фиксируем в горизонтальном положении, зажав струбцинами или в тисках.

- Фрезерование «ласточкиных хвостов»

Для удобства карандашом отмечаем отходную часть. Устанавливаем нужный вылет конусной фрезы и вырезаем промежутки между ласточкиными хвостами.

- Фрезерование детали с шипами

На соответствующей стороне шаблона прямой фрезой вырезаем шипы по всей длине детали.

Срезание лишних шипов. Отпускаем струбцины и сдвигаем шаблон так, чтобы каждый шип находился по центру слота.

Отмечаем лишние элементы и срезаем их фрезером.

Фрезы «ласточкин хвост»

- Описание

- Сферы применения

- Какими бывают?

- Правила эксплуатации

Фрезы «ласточкин хвост» по дереву и металлу очень разнообразны, но все они должны соответствовать нормам ГОСТа. Обязательно требуется изучить применение фрез 55-60 градусов для работы ручным фрезером и других фрез для пазов. А также надо посмотреть на особенности твердосплавных и угловых моделей, на многие другие тонкости.

Описание

Фрезы для самых разных поверхностей и задач встречаются в очень широком ассортименте. Каждое из таких изделий отличается специфическими особенностями. Но даже на общем фоне фрезы «ласточкин хвост» выделяются максимально убедительно. В основном инструменты этого типа применяют для подготовки ящичных соединений. Особенная форма рабочей головки гарантирует:

отменную точность исполнения работ;

примечательную остроту лезвий;

высокую прочность и надежность в самых сложных условиях.

Такие инструменты применяют при работе ручным и станковым фрезером по дереву. Важно: ГОСТ 29118, принятый в 1991 году и до сих пор упоминающийся в ряде источников, на деле давно выведен из обращения. Сейчас можно руководствоваться только ГОСТом 2008 года. В нем закреплены основные размеры и диаметры фрез типа «ласточкин хвост». Но на этом знакомство с инструментом, конечно, не заканчивается.

Сферы применения

Очень широко используются такие приспособления для бруса профилированной категории. Потому без них крайне тяжело обойтись в частном домостроении. Чаще всего подразумевается связка с чашкорезными станками ручного типа. Это наилучшим образом отвечает требованиям геометрии готовых изделий и основным характеристикам самих фрез. Без особых сложностей можно будет сделать соединения Т-образного вида между различающимися по толщине стенками.

Такое применение фрезы для изготовления пазов необходимо, в частности, когда врезают перегородки, а также при получении пристроек к главному сооружению. Пазы принято готовить в главных бревнах конструкции, а присоединяющиеся части – во второстепенных узлах. Это как раз тот случай, когда необходимо чашкорезное устройство. Фреза по дереву под паз оборудуется ножами из твердых сплавов.

С ее помощью (при условии дополнительного усовершенствования) можно получить режущую торцевую кромку.

Ножи закрепляют винтами внутри корпуса. Каждый из ножей имеет пару рабочих кромок. Сократить потребление энергии при резке удается благодаря двум варьирующимся углам по отношению к оси кручения. Соединения типа «ласточкин хвост» активно используют:

в строительной отрасли;

в мебельном производстве;

в некоторых агрегатах металлорежущего оборудования;

в отдельных оптических устройствах.

Какими бывают?

В основном такие фрезы работают по дереву, хотя есть и изделия, работающие по металлу. Но главное не в этом, а в том, каким образом может использоваться приспособление. Хвостовик такой фрезы может быть выполнен под углом:

Но общая угловая мера в плане может оказаться еще больше. Например, известен инструмент с общим углом 55 градусов. Модель делается из стали Р6АМ5 и имеет форму «обратного конуса». Технические параметры:

рабочий сегмент длиной 0,63 см;

суммарная длина 6 см;

масса изделия 52 грамма.

Похожий продукт, и даже из той же самой стали, может быть выполнен с общим углом 60 градусов. Важным отличием при этом является исполнение в форме обратного конуса. Сечение хвостового блока составляет 1,2 см. Общие и рабочие длины те же, что и в предыдущем случае. А также встречаются варианты с общими углами:

От переднего угла зависит то, насколько активно будет образовываться стружка. Чем угол больше, тем легче стружка выходит наружу, и тем ниже итоговое сопротивление резу. Но проблема в том, что при очень большом угле кромка существенно ослабляется. Центр давления, оказываемого стружкой, будет находиться чрезмерно близко к ней. Потому решающее значение имеют характеристики обрабатываемого материала.

Важно: стоит понимать, что оснастка для ручного фрезера может существенно отличаться от устройств, используемых на фабричных деревообрабатывающих станках. Эти модели не взаимозаменяемы, и необходимо внимательно подбирать их с учетом потребности в том или ином основном оборудовании. Что касается материала самого инструмента, то в большинстве профессиональных мастерских настоятельно рекомендуется использовать твердосплавную разновидность.

Она служит гораздо дольше обычных быстрорежущих сплавов, правда, стоит довольно дорого, что затрудняет домашнее применение.

Твердые сплавы, такие как карбид вольфрама (но не только он, разумеется) могут:

работать при температуре около 800 градусов, а иногда и выше;

справиться с максимально твердыми материалами (за что их ценят те же инженеры различных отраслей);

обеспечить высокую производительность даже в самых сложных и неоднозначных случаях.

Правила эксплуатации

Разумеется, фреза «ласточкин хвост» обязательно должна поддерживаться в идеальной чистоте и порядке. Эти моменты следует проверять и до начала работ, и после их окончания. По меньшей мере раз в месяц нужно внимательно осматривать устройство, и при любых проблемах, явных визуальных недочетах перетачивать или заменять его. Перед началом работы фрезу требуется:

поставить в станок технически корректным способом и надежно закрепить в оптимальном положении.

Статическая балансировка проводится без предварительного раскручивания. Основная цель – уравновесить силы, которые будут воздействовать на крутящуюся фрезу. Добиваются размещения центра масс точно на оси кручения. Начинают с насадки на предварительно сбалансированную оправку, которую, в свою очередь, ставят на направляющие горизонтального типа. Их можно выверить с помощью корректируемых опор; оценить погрешность поможет гидроуровень.

Прогон по направляющим повторяют 3-4 раза, подбирая оптимальное положение. Величину неуравновешенности определяют с помощью пластилиновых гирек либо шариков. Масса выбирается с расчетом на остановку в произвольном положении. Корректировка проводится по итогу:

вкручиванием особых винтов в легкий сегмент.

Динамическую балансировку ведут на профессиональных станках. С ее помощью уравновешивают не только силу, но и момент. Особенно важна подобная процедура для длинных фрезерующих инструментов. Точить фрезы требуется, сохраняя в неизменном виде:

совпадение радиусов зубьев.

Перед установкой приспособления на станок или в ручной фрезер требуется проверять такие показатели, как:

биение в осевой плоскости;

биение по торцу;

степень параллелизма осей по вертикали и перпендикулярности по горизонтали.

Монтировать на шпиндель составную фрезу с затылованным типом зубцов без использования патронов не допускается. Резьба патрона должна идти против хода вращения инструмента. Все работы с шаблонами во избежание ошибок должны проводиться в два прогона. Удалять заготовку можно только после полного вывода инструмента из нее, во избежание повреждения.

Нельзя поднимать фрезер, если приспособление находится внутри заготовки или тем более застряло в ней; отпускают цанговую гайку и корректируют высоту, либо выкручивают хвостовую часть.

Есть еще несколько важных рекомендаций:

регулярно проверять остроту фрезы;

прочно закреплять все заготовки;

менять рабочую часть только при полном обесточивании устройства;

максимально точно позиционировать все обрабатываемые детали;

по возможности обеспечивать однородную нагрузку на инструмент в течение всего периода работы.

Соединение ласточкин хвост своими руками

В столярном деле существует довольно большое количество соединений деталей между собой. Одним из них является «ласточкин хвост». Такой тип соединения можно наблюдать на выдвижных ящиках, на стульях и других конструкциях. Он является одним из надежных соединений. Пазы сделаны таким образом, что если попытаться разорвать соединение, то они будут упираться в друг друга. Для того чтобы сделать ласточкин хвост своими руками, понадобится минимум инструментов и немного опыта в столярном деле.

В столярном деле существует довольно большое количество соединений деталей между собой. Одним из них является «ласточкин хвост». Такой тип соединения можно наблюдать на выдвижных ящиках, на стульях и других конструкциях. Он является одним из надежных соединений. Пазы сделаны таким образом, что если попытаться разорвать соединение, то они будут упираться в друг друга. Для того чтобы сделать ласточкин хвост своими руками, понадобится минимум инструментов и немного опыта в столярном деле.

Типы соединений

В зависимости от поставленной задачи, «ласточкин хвост» можно выполнить различными способами:

- Угловые соединения.

- Разделяющиеся.

- Сквозное.

- Декоративное.

- Соединение со скосом.

- Сквозное соединение с фальцем.

Все виды соединения имеют свои сильные и слабые стороны, но, так или иначе, они образуют надежное соединение двух частей. Для работы понадобятся следующие инструменты:

Киянка (деревянный молоток).

Киянка (деревянный молоток).- Стамеска, долото.

- Рейсмус.

- Электролобзик или ручная пила.

- Ажурная пила.

- Карандаш, рулетка, наждачная бумага.

- Угольник.

- Малка.

При наличии этих инструментов можно с легкостью изготовить соединение. Если есть возможность использовать ручной фрезер, то надобность в перечисленных инструментах отпадает.

Сквозной тип соединения

Этот вид соединения широко используется при изготовлении как корпусной, так и мягкой мебели. Его еще называют «ящичный».

Этот вид соединения широко используется при изготовлении как корпусной, так и мягкой мебели. Его еще называют «ящичный».

Для начала заготовку необходимо обработать рубанком и снять лишнюю древесину. Следующим шагом будет разметка под гнезда. Здесь все индивидуально и зависит от ширины доски, а также от поставленных задач. Нужно нанести линии поперек заготовки на расстоянии 6 мм от обеих кромок. Затем нужно разделить расстояние между ними на четное количество, с каждой стороны отложить по 3 мм и провести линии поперек торца.

Теперь нужно разметить уклон шипов малкой. Излишек, который останется, нужно пометить для избежания путаницы в дальнейшем.

После разметки можно приступить к вырезанию шипов. Это можно сделать при помощи электролобзика или обычной пилы с мелким зубом. Для удобства заготовку можно зажать в тиски. При помощи пилы нужно выпилить по одной грани с каждой стороны шипа. Выпиливать следует аккуратно, в противном случае будут небольшие зазоры, которые в дальнейшем испортят внешний вид. То же самое необходимо проделать и с другими боковыми шипами.

От линии заплечников следует срезать боковые отходы, а излишек древесины между шипами с легкостью удаляется ажурной пилой. Остаток с обеих сторон можно удалить стамеской или долотом с косой кромкой.

Вырезание шипов закончено, и можно приступить к разметке и вырезанию гнезд. При помощи всех тех же тисков следует зажать заготовку. Деталь с шипами необходимо приложить к заготовке и аккуратно отметить форму шипов.

После разметки аккуратно вырезать гнезда по предварительно нанесенным линиям. Пропил от основной части следует делать таким образом, чтобы он немного не доходил до линии разметки. Часть отхода аккуратно срезать ажурной пилой. Для того чтобы две детали плотно сидели между собой, необходимо вычистить углы резцом.

Когда два соединения готовы, то можно приступить к их стыковке. Необходимо помнить, что соединение собирается только один раз. Перед склеиванием деталей необходимо убедиться, что они сидят между собой плотно. Если есть какие-то неровности, то их перед склеиванием необходимо удалить.

Если все сидит плотно, то следует произвести следующие манипуляции:

- Две заготовки нужно помазать клеем, затем соединить между собой.

- Постукивая деревянным молотком, подогнать две детали. Излишки клея нужно удалить. Иначе после высыхания внешний вид будет испорчен.

- После высыхания место склеивания зачистки шлифмашинкой с двух сторон.

- Затем проверить угол, который должен составлять для твердой древесины 1/8, а для мягкой древесины — 1/6. Если угол получится слишком большой, то образуется короткое волокно, что может повлиять на прочность соединения.

Все эти пункты также относятся и к другим модификациям соединения. И их следует выполнять в той же последовательности.

Декоративная разновидность

Этот вид соединения используется в местах где нужна красота. Еще такое соединение подчеркивает искусство мастера. С целью придания декоративного вида используются тонкие перегородки. На конце заготовки аккуратно нанести линию разметки заплечников. Продолжить линию разметки на торец и пометить излишки. Во время вырезания шипов необходимо убрать отход так же, как и у сквозных соединений. Зачистку необходимо производить от концов к середине.

Перед закреплением заготовку необходимо помазать мелом для более жесткой фиксации. На торце нужно разметить расстояние между малыми перегородками, после чего продолжить все линии шипов до линии заплечников, необходимо не забывать про удаления излишка. Бо́льшую часть отхода можно убрать при помощи шипорезной наградки, а заплечники лучше всего подравнивать ажурной пилой. Для вырезания малых перегородок необходимо сильно прижать заготовку.

Медленными движениями вдоль волокон сделать поперечный пропил рядом с линией заплечников. Операции следует повторить. После проделанных манипуляций нанести клей и скрепить обе поверхности между собой.

Соединение со скосом

В некоторых случаях необходимо комбинировать два вида соединения. Глубина прореза в таких случаях зависит от профиля и фаски.

В некоторых случаях необходимо комбинировать два вида соединения. Глубина прореза в таких случаях зависит от профиля и фаски.

С помощью рейсмуса разметить линию заплечников с обеих сторон. На верхней кромке нанести линию скоса. В нижней части заготовки нужно отметить определенную глубину для фаски. Поперек торца и до линии заплечников прочертить линию. От первой отметки поставить еще одну линию длиной в 6 мм. С нижней кромкой проделать то же самое. На получившихся отметках разметить нужное количество шипов. Оставшийся излишек пометить.

Вырезать шипы лобзиком и подогнать мелкой наждачной бумагой. В этом варианте излишек временно оставляется. С двух сторон нанести линию заплечников. На верхней кромке сделать небольшую пометку линии скоса. На заготовку нанести разметку гнезд для шипов и отход скоса на нижнюю часть. После окончания манипуляций удалить все излишки.

Фальцевое соединение

Довольно часто используется при изготовлении столов и кресел. В нижней части ящика делается специальная выборка, которая называется «фальцам», в нее и вставляется дно ящика. Во время такого соединения в углах могут возникать зазоры, которые можно убрать путем смещения заплечника.

Довольно часто используется при изготовлении столов и кресел. В нижней части ящика делается специальная выборка, которая называется «фальцам», в нее и вставляется дно ящика. Во время такого соединения в углах могут возникать зазоры, которые можно убрать путем смещения заплечника.

Разметка немного отличается от предыдущих версий. На боковых сторонах нужно нанести линию, по которой можно будет определить глубины фальца. Внутренняя сторона размечается при тех же параметрах рейсмуса. Ниже глубины фальца отметить 6 мм, а следующую отметку поставить от противоположного края. На получившихся отметках разметить нужное расположение шипов. Поперек кромки с фаской прочертить линию, но при этом она должна полностью соответствовать размеченному фальцу.

Разметка гнезд делается точно так же, как и в предыдущих вариантах, при помощи готовой заготовки с шипами и чертильных принадлежностей.

Еще одной вариацией этого соединения является соединение со скосом. В нем все соединение скрыто скосом, что добавляет красоты изделию. Перед сборкой заготовки нужно подогнать под нужную величину. Следует помнить, что гнезда необходимо делать вначале, а затем шипы. Разметка шипов проводится идентично другим вариантом, но с одним нюансом: между линией рейсмуса и внешним углом при помощи специальной чертилки и малки следует разметить скос на каждой из кромок.

Следует убедиться, что от линии заплечников до нахлеста не более 6 мм. На торце между начерченными линиями нужно разметить ширину и положение гнезд. Для удобства можно изготовить готовый трафарет из фанеры, прижать его к боковым стенкам и продолжить линию разметки, после чего все излишки убираются. Перед склеиванием двух соединений необходимо опробовать их. Если присутствуют дефекты, то убрать их стамеской и наждачной бумагой.

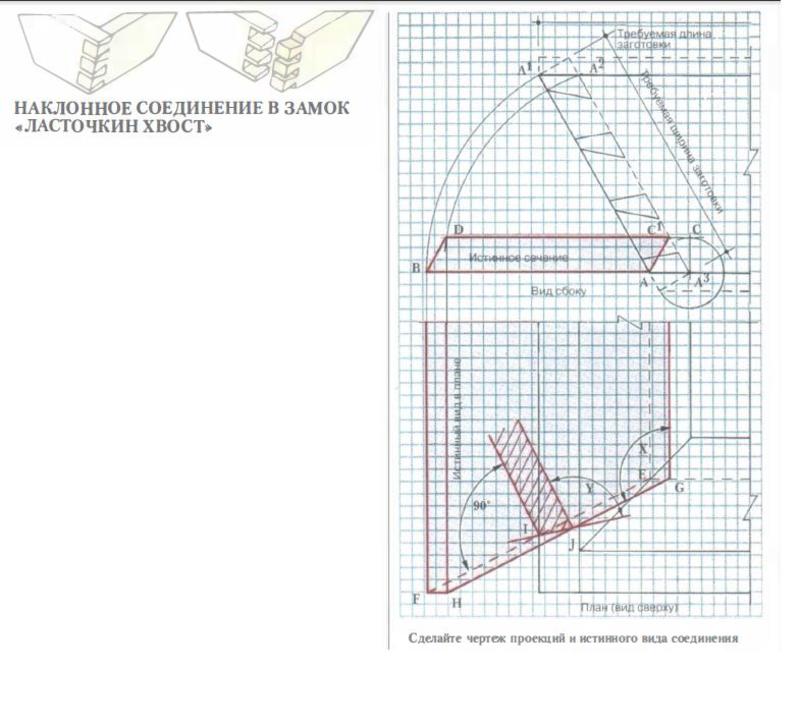

Наклонная стыковка

В основном применяется для габаритных деталей. По сложности оно находится на первом месте. Для того чтобы сделать шип-паз своими руками в этом виде соединения, понадобится намного больше времени. Сложность изготовления связана с особенностью соединения, в котором все кромки расположены под определенным углом. Перед разметкой доски нужно подогнать под одинаковую ширину. Чертеж к соединению ласточкин хвост довольно сильно облегчит поставленную задачу.

В основном применяется для габаритных деталей. По сложности оно находится на первом месте. Для того чтобы сделать шип-паз своими руками в этом виде соединения, понадобится намного больше времени. Сложность изготовления связана с особенностью соединения, в котором все кромки расположены под определенным углом. Перед разметкой доски нужно подогнать под одинаковую ширину. Чертеж к соединению ласточкин хвост довольно сильно облегчит поставленную задачу.

Чертеж следует начать с боковой проекции, а также необходимо нанести толщину и габариты. Что касается вертикальной проекции, то ее можно вычертить, как и боковую. Таким же способом спроектировать вид сбоку. На рисунке изображен чертеж ласточкиного хвоста, размеры которого являются определенным стандартом.

Следующим шагом будет отрезание детали по длине и ширине. На точку Х установить малку и перенести этот угол на внутреннюю сторону. Оставшиеся концы отпилить. Еще одну малку установить на угол У и разместить его на кромках. Теперь нужны направляющие линии, которые можно получить путем соединения отметок на кромке.

Аккуратно отстругать торцевой скос. На лицевой стороне следует разметить детали с шипами. По скошенным торцам нужно отмерить размер материала. К точке Х приложить малку и разметить линию по кромке деталей. Поставить 6-тимилиметровые зарубки с верхней и нижней кромки. Положение шипов можно рассчитать по этим отметкам.

Уклон шипов необходимо разметить на наклонном конце деталей. Для удобства можно воспользоваться малкой. При помощи трафарета и угольника разметить шипы. Оставшийся излишек пометить. При вырезании шипов необходимо опираться на ранее размеченные углы, после чего можно по готовой заготовке расчертить и вырезать гнезда.

Весь излишек по окончании работы аккуратно убирается. Если наклон по каким-то причинам не устраивает, то его можно подстругать после склейки или счистить шлифмашиной. В случае если приходится подбивать соединения киянкой, то нужно подложить кусок бруска, иначе могут остаться следы.

Ручной фрезер

Если постоянно приходится заниматься подобными соединениями и изготавливать их в больших количествах, то ручной способ не подойдет. Существуют стационарные станки и ручные фрезеры, которые с помощью специальной фрезы за один проход смогут сделать определенное количество шипов или «хвостов». Для еще большей экономии времени можно изготовить шаблоны. Для создания шипов и хвостов необходимо иметь фрезу шип-паз для ручного фрезера.

Если постоянно приходится заниматься подобными соединениями и изготавливать их в больших количествах, то ручной способ не подойдет. Существуют стационарные станки и ручные фрезеры, которые с помощью специальной фрезы за один проход смогут сделать определенное количество шипов или «хвостов». Для еще большей экономии времени можно изготовить шаблоны. Для создания шипов и хвостов необходимо иметь фрезу шип-паз для ручного фрезера.

Перед фрезеровкой заготовку следует поставить вертикально для удобства. Перед этим нужно разметить количество хвостов. При фрезеровке будет образовываться отход, который с легкостью удаляется фрезером.

На рынке или в магазине можно приобрести шаблоны, с помощью которых дело пойдет еще быстрее. К верхней части заготовки нужно приложить и зафиксировать приспособление. Затем на фрезере выставить необходимую глубину реза. После фрезеровки все соединения получаются гладкими и практически не требуют подгонки.

Если предстоят столярные работы и необходимо крепкое и надежное соединение двух деталей, то оптимальным вариантом будет «ласточкин хвост». При наличии ручного фрезера даже новичок в столярном деле сможет сделать шипы и хвосты. К тому же после сборки такое соединение смотрится эстетично.

Originally posted 2018-07-04 08:32:30.

Ласточкин хвост и фрезер

- Комплект деталей ласточкин хвост

- Инструкция по работе с шаблонами БР

Приспособления для соединения бруса с помощью ручного фрезера.

При строительстве домов, беседок, установке крыш домов и других видов конструкций могут пригодиться данные приспособления.

Общие данные о шаблонах систематизированы тут.

Как правильно определиться с выбором приспособления? Надо ответить на следующие вопросы

1. Брус какого сечения будет учавствовать в строительстве?

По таблицам, приведенным ниже будет легко определиться, с выбором приспособления в зависимости от сечения бруса.

По данной таблице можно определить какое приспособление удобнее выбрать в зависимости от высоты бруса Нб (на рисунке).

По данной таблице можно определить какое приспособление удобнее выбрать в зависимости от ширины бруса Sб (на рисунке) .

В данной таблице приведена высота шипов Нш , в зависимости от приспособления.

В данной таблице приведена ширина шипов Sш , в зависимости от приспособления.

Сейчас воплощены в жизнь на первый взгляд очень похожие конструкции шаблонов для соединения бруса:

Шаблоны принципиально отличаются только фрезами (соответственно изменены размеры копировальных втулок и т.д.):

2. Фреза какого производителя будет применятся?

этот же шаблон подойдет для фрезы:

Арт.№0303-31. Фреза пазовая лачсточкин хвост D31,75 h30 а14,3° хв. 12мм Tideway

Арт.№0303-31. Фреза пазовая лачсточкин хвост D31,75 h30 а14,3° хв. 12мм Tideway

При выборе шаблонов необходимо понимать объем работ, который можно выполнить данными фрезами. Понятно, что фреза со сменными ножами прослужит значительно дольше, чем обычная фреза , но высокая стоимость вносит свои коррективы. Поэтому, по моему мнению, будет целесообразно для строительства не одной беседки, а промышленного использования, применять фрезу со сменными ножами , а для работы домашнему мастеру будет оптимальна фреза от фирмы Энкор . Прошу учесть, что это сугубо мое личное мнение.

Соединение ласточкин хвост, выполненное своими руками

Из разного вида соединений двух съемных деталей между собой в механике и деревянной промышленности, ласточкин хвост крепление – самое крепкое и надежное. В работе с деревом этот вид соединений, или замков применяется во всех формах производства.

Из разного вида соединений двух съемных деталей между собой в механике и деревянной промышленности, ласточкин хвост крепление – самое крепкое и надежное. В работе с деревом этот вид соединений, или замков применяется во всех формах производства.

Способы применения крепления ласточкин хвост:

- производство мебели;

- соединение заготовок между собой;

- соединение брусков;

- скрепление бруса при строительстве домов.

При масштабном производстве конструкцию данного замка, быстро и успешно выполняет фреза ласточкин хвост. В домашних условиях, при отсутствии фрезерного оборудования, несложно сделать ласточкин хвост своими руками. В тоже время, умение качественно изготовить эту конструкцию, считается мастерством высокого класса.

В данной статье приводится подробное описание процесса изготовления, с пошаговым перечислением всех приемов, чтобы мастеру любого уровня было понятно, как сделать ласточкин хвост.

Подготовка к работе

Перед началом следует приготовить следующие материалы и инструменты.

Материалы

| Название | Вид и размеры, мм | Количество |

| Деревянные бруски – заготовки | 40х40х500 | 2 |

| Столярный клей | – | 1 |

Инструменты

Перечень инструментов, которые используются при изготовлении:

- циркулярная пила;

- ленточная шлифовальная машинка;

- ручная эксцентриковая шлифовальная машинка;

- торцовочная пила;

- ленточная пила;

- ручной фрезер;

- верстак с прижимными тисками;

- стамеска прямая;

- лобзик ручной;

- пальчиковая фреза 10 мм;

- струбцина;

- угольник столярный;

- линейка:

- карандаш;

- напильник;

- наждачная бумага зерно 100.

Описание процесса изготовления

Конструкция данного столярного замка представляет собой плотную стыковку двух деталей. На конце одного бруска изготавливается выступ V-образной формы, напоминающий ласточкин хвост (откуда берется название). На втором бруске изготавливается пропил по форме этого выступа. Толщина этого шипа может быть на всю ширину, и в пол дерева. Шип и пропил производят под углом 10-12 град.

В данной статье описан процесс изготовления данного столярного соединения в пол дерева. Вид изделия, которое должно получится в итоге, изображен на рисунке.

Изготовление заготовок показано на рисунке.

- С помощью циркулярной пилы вырезают 2 одинаковых бруска.

- Обрабатывают их на шлифовальной машине.

- Торцуют концы брусков при помощи торцовочной пилы.

Далее при помощи столярного угольника, линейки и карандаша размечают на заготовке 1 размеры шипа соединения.

Совет! В том случае, если требуется изготовить несколько соединений, рекомендуется изготовить из тонкого, плотного материала шаблон ласточкин хвост, что увеличивает производительность. В описанном примере приводится единичное изготовление данной конструкции.

После разметки, для изготовления необходимого V-образного выступа, у заготовки 1, с помощью ленточной пилы обрезают лишние части.

Когда шип вырезан, его зажимают в столярные тиски, обтесывают стамеской, и доводят с помощью напильника и наждачной бумаги до идеального состояния.

Когда выступ готов, под него на второй заготовке необходимо сделать прорезь. Для этого на второй заготовке делают разметку, используя первую в виде шаблона. Сделать разметку необходимо как можно точнее, поскольку любой люфт между деталями не допускается. Конструкция окажется ненадежной. По этой причине верхние линии чертят отрезным ножом. Середину отмечают карандашом.

Зажав заготовку в тисках, при помощи ручного лобзика делают прорези по отмеченным линиям 2-й заготовки. Глубина прорезей составляет середина бруска, отмеченная карандашом.

Далее предстоит выбрать в бруске, по выполненным лобзиком отметкам, прорезь под шип. Это можно осуществить двумя способами. В первом случае прорезь выбирают при помощи стамески, резцов, напильника и наждачной бумаги. Здесь необходимо проявить крайнюю аккуратность, т.к. необходимо выдержать идеально ровную поверхность для стыковки и склейки деталей.

Если в наличии имеется ручной фрезер, то намного проще сделать ласточкин хвост фрезером, поскольку в этом случае получить идеальный результат намного легче, чем вручную.

Не вынимая заготовку из тисков, с помощью ручного фрезера осторожно и бережно выбирают часть дерева в промежутке между прорезями. Используют пальчиковую фрезу 10 мм.

Для того, чтобы закончить соединение ласточкин хвост, и обеспечить плотное и надежное соединение деталей, на заготовке 2 с помощью стамески аккуратно подрезают грани боков, периодически примеряя шип, и пытаясь его вставить в прорезь. Вставляться шип должен плотно, но без чрезмерных усилий.

Важно! После того, как шип вошел в предназначенное место, следует разъединить детали. Для того, чтобы это сделать, необходимо зажать заготовку 2 в тиски, и при помощи деревянного молотка аккуратно выбить брусок с шипом из прорези, как изображено на рисунке. Если пытаться делать это вручную, можно сломать шип.

В заключении, на поверхность обеих соединяемых частей наносится столярный клей. Детали соединяются между собой и плотно прижимаются с помощью струбцины.

Через определенное время, необходимое для застывания клея, деталь очищают от клеевых остатков с помощью стамески. Ручной эксцентриковой шлифовальной машинкой доводят поверхность готовой конструкции до идеального состояния. Конструкция готова.

Заключение

Практика показывает, что соединение ласточкин хвост крепление самое распространенное из надежных деревянных замков в столярном производстве. При правильном изготовлении и надежной склейке оно способно выдержать большие нагрузки на разрыв, удары и вибрацию. Его использовали еще со времен строительства деревянных домов. В старину этот распространенный в столярном и плотницком деле замок с названием ласточкин хвост, называли сковородень.

В настоящее время, этот вид деревянного замка распространен повсеместно во всех странах, в любых видах деревянных соединений.

Видео

Фрезерую углы в ласточкин хвост

Смотрю каждый день в пикабу, и испытываю прям некую ответственность. 33 подписчика. Кто Вы? Чего ожидали от меня, когда подписывались? Оправдаю ли я ваши ожидания, не разочарую ли.

В общем, на ваш суд моя новая рубрика «Видео, снятое в полутёмном подвале на китайскую копию копии экшн-камеры и смонтированное в «самом простом видеоредакторе на русском для windows 10″ (запрос в гугл) человеком без какого-либо опыта видеосъёмки и тем более видеоредактирования вообще». Судите строго. Но справедливо 🙂 Главный вопрос: стоит ли продолжать этот формат, или ну его?

З.Ы. Бонусом киса 🙂

![]()

Дубликаты не найдены

Как человек ни разу в жизни не собиравший ящик, хочу спросить. а зачем? Зачем на уже собранном ящике делать дополнительные пазы?

ИМХО, каждая задача, — это возможность научиться чему-то новому. Стояла задача: сделать заоконные цветочные ящики. Решение «по-простому»: напилить деталей в размер, скрутить саморезами, установить на место. Профит! Но можно же и пойти другим путём.

Мой личный вариант урока на эту задачу: склеить ящики без гвоздей-саморезов и прочего. Дополнительный урок: скрыть фанерную сущность ящиков. При типовом соединении торец какой-либо детали будет виден, и будет таращиться на мир своей фанерной полосатостью. Решение: запил стыкуемых кромок деталей под 45°. Но есть опасность, что склеенные торец к торцу детали могут со временем от влаги и постоянной нагрузки весом цветочных горшков разойтись, расклеиться. И вот здесь решение номер два: для укрепления стыка деталей они запиливаются в ласточкин хвост, и замыкаются шкантом ( в моём случае — пятью шкантами на ребро ящика).

По-другому эта задача — неинтересная повинность, а так — мысль шевелится, голова выдумывает всякие прспособы там, кондуктора, направляющие, и пр. 🙂

Киянка (деревянный молоток).

Киянка (деревянный молоток).