Как выбрать краскопульт к воздушному компрессору?

Как выбрать компрессор для краскопульта

- Регулировка основных процессов

- Виды механизмов распыления

- HP — группа высокого давления

- HVLP — группа большого объёма и низкого давления

- LVLP — группа малого объёма и высокого давления

- Несколько общих рекомендаций по выбору краскопульта

- Заключение

Для выполнения операций по окрашиванию автомобиля вам понадобится устройство для распыления краски. Для этого применяется система, которая называется компрессор-краскопульт. Современный рынок предлагает большое количество различных устройств для распыления краски. Они могут иметь разную конструкцию, предназначение, особенности и эффективность. Чтобы не потеряться в океане марок и модификаций при выборе краскопульта, неплохо ознакомиться с основными разновидностями подобных устройств и их особенностями. Это поможет под вашу модель компрессора правильно выбрать агрегат, который станет эффективным помощником при покраске машины.

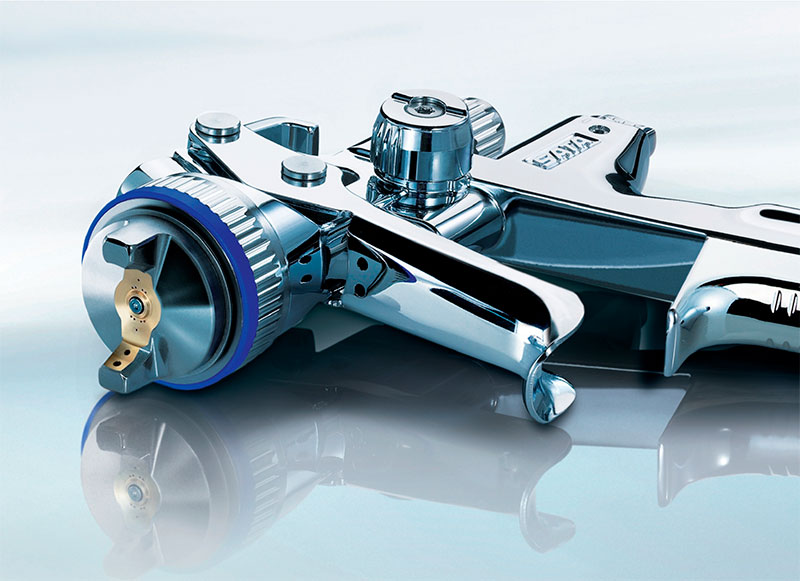

Пистолет для покраски автомобиля общее устройство

Пистолет для покраски автомобиля общее устройство

Регулировка основных процессов

Независимо от марки, у всех распыляющих пультов есть общие черты. Вот перечень основных процессов, которые можно регулировать в подобных агрегатах:

- воздухоподача для настройки выходного давления;

- форма пучка — в процессе работы вы можете отрегулировать наиболее удобную форму распыления;

- ход иглы (размер форсунки) — здесь регулируется расход и сила подачи краски.

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкой

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкой

Виды механизмов распыления

По типу механизма распыления все современные устройства делятся на такие группы:

- HP – высокого давления.

- HVLP – большого объёма и низкого давления.

- LVLP – малого объёма и высокого давления.

- LVMP – малого объёма и среднего давления.

- HTE – высокоэффективной подачи.

Трибостатический пистолет УН.025 для порошковой краски

Трибостатический пистолет УН.025 для порошковой краски

Любая из вышеперечисленных групп обладает своими плюсами и минусами. Ниже мы рассмотрим особенности некоторых из них, которые применяются наиболее часто. Это поможет вам при покупке более осознанно выбрать наиболее подходящую модель краскопульта для компрессора.

HP — группа высокого давления

Это наиболее распространённая разновидность устройств для нанесения краски, применяемых при работе с автомобилями. Это своего рода «классика жанра». Величина выходного давления у такого краскопульта составляет около 1,2—1,5 атмосфер.

Если говорить о рекомендованном значении на выходе компрессора, оно может быть в достаточно широких границах — от 2,5 до 5 атмосфер. Здесь мы имеем довольно небольшой расход воздуха — он лежит в границах от 100 до 300 литров в минуту.

Среди достоинств подобных устройств можно назвать следующие факторы:

- большую ширину пучка обеспечивает равномерное окрашивание поверхности;

- высокую производительность краскопульта.

Набор лакокрасочный Miol 80-990 (HP — система высокого давления)

Набор лакокрасочный Miol 80-990 (HP — система высокого давления)

Среди недостатков знатоки называют следующие неудобства:

- невысокий показатель переноса краски — до 45%. Остальной материал распыляется вокруг без всякой пользы, отскакивая от окрашиваемой поверхности;

- возникают воздушные вихревые потоки, которые заворачивают материал, и он ложится таким образом, что потом необходимо шлифовать и полировать поверхность после покраски.

HVLP — группа большого объёма и низкого давления

Конструктивная особенность такого краскопульта заключается в особенностях каналов подачи воздуха, которые позволяют подавать материал при слабом выходном давлении и высоком давлении с компрессора. Они составляют соответственно 0,7 и 2,5—3 атм.

Такой механизм обеспечивает чрезвычайно впечатляющий показатель переноса — более 70%. То есть в окружающее пространство бесполезно улетучивается всего 25—30 процентов материала. Краска выходит из наконечника с небольшой скоростью, поэтому нет сильного рикошета от плоскости окрашивания. Это позволяет говорить о высоких экономических и экологических достоинствах данной разновидности.

Краскопульт пневматический HVLP-II INTERTOOL PT-0100

Краскопульт пневматический HVLP-II INTERTOOL PT-0100

Такой краскопульт требует нанесения лакокрасочного покрытия с близкого расстояния —15—20 см.

Можно говорить о следующих достоинствах подобных агрегатов:

- экономный расход материала;

- отсутствие опыла;

- отсутствие замусоривания поверхности;

Среди недостатков такой модификации можем перечислить следующие факторы:

- большой расход сжатого воздуха делает необходимым использование мощного компрессора с высокой производительностью;

- необходимость увеличения сечения воздуховода;

- необходимость в дополнительных воздухоочищающих фильтрах для удаления излишков масла и воды;

- вы должны иметь профессиональные навыки работы с таким аппаратом — их отсутствие приведёт к образованию потёков. Кроме того, есть определённые неудобства при нанесении краски на труднодоступные участки. Это обусловлено необходимостью наносить краску с маленького расстояния.

LVLP — группа малого объёма и высокого давления

Эта модификация — определённый компромисс между 2 вышеописанными разновидностями. Конструкторы постарались избавиться от недостатков, присущих каждой из них, оставив лишь достоинства. Поэтому есть смысл говорить о перспективности именно этой группы устройств.

Выходное давление составляет около 0,7—1,2 атм. За счёт этого обеспечивается высокий показатель переноса лакокрасочного материала — в окружающее пространство уходит не так уж много краски. Потребление воздуха является довольно скромным — от компрессора потребуется не более 150—300 литров в минуту. Выходное значение у аппарата должно обеспечивать показатель в 1,5—2 атмосферы.

Здесь можно говорить об увеличении расстояния от краскопульта до обрабатываемого участка — мы выигрываем 5—10 сантиметров. Поэтому получаем больше удобств в обработке труднодоступных участков.

Специалисты говорят о следующих достоинствах этой группы:

- небольшом расходе воздуха;

- высоком показателе переноса краски на обрабатываемую поверхность.

Насколько бы фантастичным это ни казалось, недостатки такой группы в настоящее время не выявлены.

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214

Остальные группы нет смысла рассматривать. Они, по сути, являются разновидностями и результатами совмещения вышеописанных. Для общего представления нам хватит сведений, изложенных выше.

Несколько общих рекомендаций по выбору краскопульта

Чтобы грамотно выбрать устройство для распыления краски, воспользуйтесь некоторыми из нижеприведённых рекомендаций:

- помните о том, что всё зависит от того, насколько хорошо функционирует система «компрессор-краскопульт». Поэтому всегда выбирайте распылитель под компрессор — иначе выбор не будет успешным;

- если вы не планируете часто заниматься покрасочными работами, не покупайте модель по заоблачной цене. Сегодня на рынке вполне можно найти недорогие китайские модели, которые отлично будут справляться с периодическими работами по окрашиванию авто.

- для разных типов покрытий рекомендуются разные размеры форсунки. Есть смысл либо приобрести модель с возможностью менять дюзы, либо с универсальным размером 1,4 мм. Особенно это актуально для тех, кто чувствует себя новичком в этой сфере.

Заключение

Если вы планируете периодические работы по окрашиванию вашего авто, вам понадобится краскопульт с компрессором. Грамотный выбор распылителя краски во многом определит успех последующих работ с нанесением лакокрасочного покрытия.

Чтобы ваш выбор был осознанным, хорошо изучите особенности различных модификаций подобных устройств и определитесь, какое из них лучше всего подойдёт под ваши требования.

Правильная постановка задачи и грамотный анализ необходимых качеств и характеристик агрегата помогут вам успешно сделать выбор и приобрести именно тот аппарат, который вам необходим.

Kriegsmaschine › Блог › Краскопульт какой бывает и какой выбрать?

Без компрессора, ни один пневматеческий краскопульт работать не будет. Поэтому сначала необходимо определиться, какой у нас компрессор и его характеристики. Остановимся подробнее на компрессорах.

Посмотрим на среднестатистический компрессор. Как правило мы увидим в магазинах такие варианты: 25 (или 24) литров объем ресивера, мощностью от 1,1 до 1,8кВт, давление до 8 бар, и самое главное – производительность 206 литров в минуту. Такого же плана можно купить изделие с ресивером 50литров, в остальном характеристики будут такими же.

Остановимся на отдельным пунктах поочередно:

1.Объем ресивера (бачка) – у бюджетных моделей мы встретим от 24 до 50 литров. Другие модели с более вместительными ресиверами (100л., 200л., 500л.) будут стоить в разы дороже, и характеристики у них будут в разы выше. Ресивер нужен для накопления воздуха, и для создания определенного давления на выходе. В большинстве компрессоров есть резьбовой разъем для присоединения более вместительной емкости (баллона, бачка).

2. Мощность двигателя – как правило мы найдем модели у которых мощность будет около 1,1-1,3кВт. Это будет более правдивая информация указанная производителем товара. Так как мы можем увидеть фантастические данные производителей, которые намеренно завышают мощность двигателя для улучшения продаж, и для большей мотивации покупателя. Как правило, это ложная информация, вводящая покупателя в заблуждение, так как даже внешне модели двигателей абсолютно идентичны, не говоря уже о том, что лишнему 0,5 – 0,9 кВт взяться попросту неоткуда… На этом хотят заработать только продавцы данного бренда. И вот здесь уже переплачивать точно ни к чему. Так как за мнимые 0,5кВт с Вас захотят взять не так уж мало, а в самой работе этой разницы Вы точно не увидите. Быстрее качать воздух компрессор не будет. Это уловка производителя.

3. Давление. В большинстве случаев, давление ограничивается 8 барами. При достижении данного давления, автоматика отключает компрессор. При этом, когда давление падает до 6бар (во время использования пневмоинструмента) компрессор автоматически включается и начинает докачивать недостающий объем воздуха. В этом компрессоры идентичны. У более дорогих и мощных моделей порог отключения может стоять на 10бар и выше.

4. Производительность – самое главное, что нас интересует, при выборе краскопульта. Да, и компрессора и краскопульта тоже.

Производитель всегда указывает производительность на входе (т.е. количество забора или же всасывания воздуха в минуту в литрах). На выходе из ресивера эта цифра разительно отличается в виду потерь воздуха при его сжатии. И это важнейшая часть нашего изучения компрессора. На выходе потери составляют до 35%. Итого получаем:

206л/мин. х 0,65 = 133,9л/мин

Реальная производительность компрессора 133,9 л/мин. Как видим она кардинально отличается от заявленной, но к продавцу не подкопаться, он скажет что имел в виду именно параметры на входе. Когда открывашь на это глаза покупателю – он понимает, что даже с натяжкой его инструмент не потянет запланированных потребителей воздуха…

При среднем потреблении краскопульта 185-220л/мин получаем недостачу воздуха от 50л/мин и выше. При этом давление в ресивере будет падать в зависимости от его объема ежеминутно или еще быстрее, даже при условии постоянно работающего двигателя компрессора… И выйдет, что работать краскопультом мы сможем отсилы минуту – две, дальше, при имеющемся давлении качество распыления упадет (у разных краскопультов – разные требования к рабочему давлению. От 2,0 бар в LVLP до 3-4 бар в HVLP и 5-6 бар в HP), и мы, работая бюджетным краскопультом HP будем вынуждены прекратить работу и ждать до тех пор, пока компрессор не накачает снова необходимый объем и давление воздуха, зачастую это время будет превышать наше время работы! Тогда возникнет вполне логичный вопрос: Зачем нам краскопульт, с которым мы больше простаиваем, чем работаем?

И вполне логичный ответ — компрессор был неправильно подобран под потребителя воздуха (краскопульт).

Но и это еще не всё. Даже если Ваш неправильно подобранный компрессор будет кое-как справляться с нагрузкой (постоянно работая), то он рано или поздно перегреется, а далее – или отключится благодаря автоматике, которая защищает от перегрева, а при ее отсутствии – просто заклинит двигатель и Вы отправитесь на сервис, где Вам скажут, что Вы его использовали слишком интенсивно, и гарантийному ремонту он не подлежит…

Рассмотрим на других примерах насколько будет отличаться производительность при ее увеличении на входе и выходе.

400л/мин. х 0,65 = 260л/мин

600л/мин. х 0,65 = 390л/мин

900л/мин. х 0,65 = 585л/мин

1400л/мин. х 0,65 = 910л/мин

Теперь перейдем непосредственно к изучению отличий краскопультов между собой, так как потребляемый объем воздуха у них примерно одинаковый независимо от типа краскопульта, и примерно равен 190-220л/мин., то на нем подробно мы останавливаться не станем.

Есть три наиболее распространенных технологии краскопультов, на которых мы и остановимся. Они могут быть и в дорогом (профи) исполнении, так и в бюджетных моделях.

Краскопульты HP — технология HP (High Pressure) рассчитана на высокое давление воздуха. При этом краскопульты этой серии не отличаются высоким качеством покрасочного покрытия, и при этом они имеют большую потерю ЛКМ – более 50% в виду высокого рабочего давления до 5-6 бар. При таком давлении большая часть Ваших денег, потраченных на краску, часто дорогую, улетают в прямом смысле на ветер… И поскольку потребитель все чаще думает от экономии материалов и средств, можно сказать, что данная технология уже даже не вчерашний, а позавчерашний день на данном этапе развития покрасочных технологий. Стоимость бюджетной модели такого краскопульта в розничной торговле обойдется Вам от 8 до 15 долларов США. Это один из самых простых краскопультов, которые можно приобрести.

Краскопульты HVLP — технология HVLP (High Volume Low Pressure — большой объем воздуха и низкое давление) достигается благодаря специальной конструкции краскопульта, при которой давление в воздушной головке ниже, чем давление на входе в пистолет. За счет этого резко снижается туманообразование, соответственно и потери ЛКМ (экономия до 30%), а коэффициент переноса достигает более 65%. Поэтому краскопульты этой системы признаны и широко известны как «суперэкономичные». Кроме того, воздушное сопло, разработанное с помощью новейших технологий, на окрасочных пистолетах данной серии позволяет добиться совершенного, мельчайшего разбиения и стабильной формы факела, что является всегда гарантией достижения превосходного результата и неизменного высочайшего качества покрытия.

Такой краскопульт обойдется Вам в 16-30 долларов США – это касается бюджетных моделей китайского производства. Итальянские и японские аналоги будут стоить, скажем без преувеличения, в десять раз дороже – 100 – 300 долларов США.

Краскопульты LVLP — Новейшая европейская технология LVLP (low volume low pressure / малый объем воздуха — низкое давление) была разработана на основе известного принципа HVLP (большой объем — низкое давление). Наряду с улучшенными результатами распыления, этот метод отличается малым расходом воздуха (170-200 л/мин). При работе LVLP краскопультов значительно снижается уровень перераспыла (опыла). Это позволяет сократить расходы на краску и воздухоочистители, что важно при работе с дорогими и качественными лакокрасочными материалами. Коэффициент переноса краски на поверхность составляет 70-80 %.

Результатом технологии LVLP является оптимальное сочетание высокой скорости и производительности нанесения ЛКМ (лакокрасочных материалов), малого образования тумана (опыла), низкого расхода воздуха и краски и высокого качества распыления.

Сдедующим пунктом различий является диаметр сопла краскопульта. У разных производителей они бывают от 1,0мм до 2,8мм и даже больше (для распылителей строительных смесей до 6,0мм)

Разительное отличие в диаметре найдет профессионал. У них как привило есть либо краскопульт с набором дюз (сопел) например от 0,8мм до 2,5, либо просто краскопульты с разными соплами.

Для любителя будет достаточно выбрать из вариантов 1,0мм, 1,5мм, 2,0мм, 2,5мм. Хотя последние два варианта и первый, как правило, даже не пригодятся. Оптимальным вариантом будет 1,3мм или 1,5. Они подойдут под большинство красок, и удовлетворят потребителя качеством покраски.

Подбираем компрессор для краскопульта

Покраска автомобилей — это достаточно сложный производственный процесс, ключевую роль при обеспечении хороших результатов которого играет надежная работа инструмента. В маленьком гараже и в огромном хозяйстве СТО для работы над корпусами и другими сборочными элементами могут использоваться практически одинаковые краскопульты. Однако разные цели, объемы производимых операций, их характер накладывают неизбежные отличия в используемых нагнетателях, обвязке и ином оснащении. Поэтому выбрать компрессор для покраски — задача, которую нужно решать очень внимательно.

Какие бывают компрессоры

Краскопульты, пескоструйные аппараты, оборудование для штукатурки и нанесения мелкодисперсных смесей выдвигает определенные требования к системе нагнетания сжатого воздуха. Характеристики давления и прокачки (для одного устройства) недостаточны для применения промышленных агрегатов. В то же время требуемая параметрика достаточно серьезна, чтобы для ее обеспечения требовалось тщательно выбирать компрессор для краскопульта.

Сегодня в покрасочных цехах, гаражах и мастерских широко применяются:

- винтовые устройства;

- поршневые модели масляного и безмасляного типа;

- конструкции с коаксиальным и ременным приводом.

Каждый из типов оборудования имеет свои особенности и недостатки. И для каждого существует своя оптимальная схема применения.

Поршневой безмасляный компрессор

Особенность поршневых безмасляных моделей — полное отсутствие смазки в системе. Компоненты поршневой группы и другие детали конструкции изготавливаются из специальных износостойких материалов. Низкое взаимное трение обеспечивает долговечность компрессора в целом. Устройства данного класса способны:

- создавать давление до 10 атм;

- обеспечивать хорошую производительность;

- предложить компактные размеры и низкую массу.

Однако агрегат безмасляного типа, который нужен для краскопульта, заставит мириться с:

- высоким выделением тепла;

- малым сроком непрерывной работы;

- повышенным уровнем шума.

Важно! Безмасляные модели благодаря достаточно высоким потерям на трение отличаются низким КПД работы системы в целом.

Поршневой масляный компрессор

В поршневом масляном компрессоре все движущиеся детали покрываются смазочным материалом для снижения потерь на трение. Данный класс устройств отличается долговечностью. Масло находится в емкости картера поршневой группы. В результате разбрызгивания и подачи шестернями оно попадает на все детали конструкции. Такое техническое решение имеет ряд преимуществ:

- потери на трение низки, что повышает КПД системы в целом;

- выделение тепла незначительно;

- оборудование может работать сравнительно долгое время.

Из недостатков можно отметить необходимость обслуживания: компрессор, питающий распылитель, периодически нуждается в доливе и замене масла. Однако эта мелочь не помешала устройствам такого типа завоевать огромную популярность, в первую очередь, в малых мастерских и гаражах.

Винтовой компрессор

Нагнетатель винтового типа — сложная и технологичная конструкция. Он достаточно дорог, сложно регулируется. При повреждении роторов не подлежит ремонту. При замене изношенных подшипников и других деталей рекомендуется обратиться к специалистам для проведения работы и перенастройки устройства.

Несмотря на перечисленные недостатки, винтовые модели весьма популярны там, где компрессорный краскопульт используется практически непрерывно. Они способны:

- подавать большое количество воздуха под высоким давлением;

- работать непрерывно на протяжении десятков часов;

- показывать высочайший КПД;

- тонко настраиваться на нужный режим работы благодаря электронным системам контроля и регулирования.

Компрессор винтового типа выделяет мало тепла, не требует периодического обслуживания. Устройства такого класса весьма популярны в покрасочных цехах и на СТО. Но в небольшой мастерской или гараже они займут слишком много места и нагрузят проводку.

Системы с коаксиальным и ременным приводом

Компрессоры коаксиального привода знакомы всем. В них вал электрического или ДВС двигателя соединен напрямую с блоком поршневой группы. Такие устройства отличают:

- высокие обороты двигателя;

- значительное число ходов поршней в минуту.

Важно! В результате работы системы выделяется тепло, двигатель испытывает броски нагрузки из-за необходимости подавать воздух с переменным давлением. В поршневой группе стираются уплотнительные кольца, что вызывает необходимость их периодической замены.

Гораздо привлекательнее в разрезе технологических характеристик выглядит компрессор с ременным приводом. В нем валы поршневой группы и двигателя не соединены напрямую. Передача крутящего момента происходит через шкивы и ременную передачу. При этом диаметр колеса двигателя меньше, чем соответствующей детали на валу поршневой группы.

В результате такого технического решения достигается:

- пониженное число ходов поршней в минуту;

- резкое снижение бросков нагрузки на валу двигателя;

- увеличение времени между заменами уплотнительных колец, иных элементов с ограниченным сроком службы;

- рост КПД системы;

- увеличение прокачки без роста мощности двигателя.

Главным недостатком компрессоров с ременной передачей является повышенный шум. Это легко объясняется: двигатель практически постоянно работает на максимальных оборотах. Однако этот недостаток не кажется важным, если учесть, что компрессоры с ременной передачей отличаются высокой стабильностью, нагрузочной способностью, общей надежностью.

Где применяются отдельные виды компрессоров

На основании особенностей отдельных видов компрессоров можно легко определить их среднестатистические области использования.

- Для мелких, разовых работ, например, окраски демонтированной двери или обработки небольшой поверхности подойдет безмасляный поршневой компрессор. Его ресурса непрерывной работы хватит для проведения нужной операции. Вдобавок, использование ресивера и другой обвязки (будет рассказано позже) позволит работать комфортно и достигать отличных результатов.

- Для полноформатных работ по окраске, к примеру, одного автомобиля понадобится масляный поршневой компрессор. Ресивер при этом является обязательной частью оснащения системы подачи воздуха. Какой модели компрессора отдать предпочтение (с коаксиальным или ременным приводом) — зависит от потребностей мастера, времени использования оборудования и возможности проводить периодическое обслуживание.

- Крупная мастерская, где проводится средний объем покрасочных работ, и сжатый воздух используется для пневмоинструмента, не сможет обойтись без мощного поршневого масляного компрессора с ременным приводом или винтовой модели. Такое оборудование в комплекте с системой ресиверов способно удовлетворить большие потребности в сжатом воздухе.

- Для цеха, где проводится широкий спектр операций по работе с авто (покраска, снятие ржавчины пескоструйными автоматами, нанесение защитных покрытий, использование пневмоинструмента) обязательно понадобится винтовой компрессор промышленного типа с ременным приводом. Только такое оборудование в связке с ресиверами-компенсаторами способно обеспечить непрерывную работу в течение рабочего дня или круглосуточно.

Как правильно оснастить рабочую станцию

Выбор компрессора делается, в первую очередь, по характеристикам краскопультов и другого используемого пневматического оборудования. Для этого определяется по техническим паспортам номинальная граница показателя давления, а также требования к прокачке. Исходя из этих цифр, делается выбор нагнетателя.

Важно! Для поршневого типа оборудования необходимо закладывать 15% запас по обоим показателям.

Однако факт, что компрессор полностью удовлетворяет потребности используемого инструмента, не означает, что устройство обеспечит комфортную работу. В первую очередь, это связано с невозможностью функционирования любого типа оборудования в непрерывном режиме. Особенно это касается поршневых компрессоров.

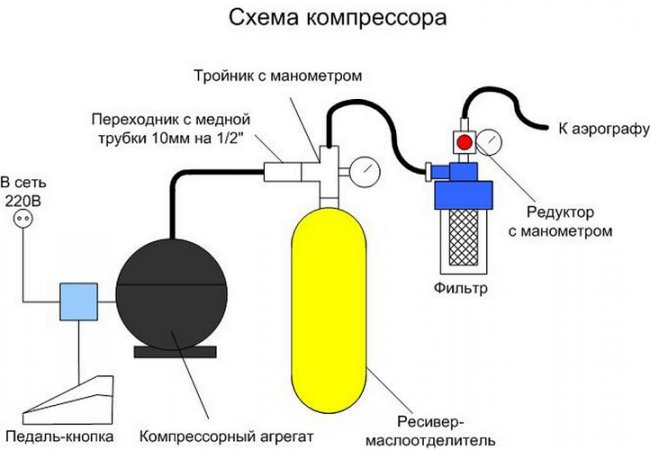

Зачем нужен ресивер, и как выбрать его объем

Чтобы система подачи воздуха не заставляла мириться с ограничениями, создается система ресиверов. В самом простом случае — это металлический баллон большой емкости, оснащенный реле давления. На его выходе устанавливается редуктор, стабилизирующий выходное давление. Система работает следующим образом:

- компрессор включается и нагнетает воздух в ресивер;

- при достижении давлением максимального, настроенного реле, показателя — питание компрессора отключается;

- в ходе отбора воздуха краскопультом давление в ресивере падает;

- при падении давления ниже настроенного реле предела происходит пуск компрессора.

Таким образом, ресивер позволяет автоматически отключать компрессор для его охлаждения. При этом на входе краскопульта сохраняется достаточное для качественной работы давление.

При создании ресивера следует соблюдать два правила:

- выбирать баллон, способный выдержать давление минимум в 1.5-2 раза большее, чем максимальный показатель, формируемый компрессором;

- обеспечивать емкость ресивера в 33% от номинальной производительности нагнетателя.

Как не испортить покраску: удаление примесей

Каждый тип компрессора имеет свои особенности формирования воздушного потока на выходе. В частности, у безмасляных в нем присутствуют капельки влаги. У масляных поршневых — частички смазки. Попадание ненужных примесей способно нарушить характеристики красочной смеси и испортить конечный результат работы. Чтобы этого не произошло:

- в системе подачи сжатого воздуха, на выходе ресивера или входе краскопульта устанавливаются влагоуловители;

- на входе ресивера или выходе масляного поршневого компрессора монтируются специальные маслоуловители.

Тип энергопитания основного нагнетателя

Среднестатистический пользователь представляет себе компрессор как устройство, которое включается в розетку 220В. Однако анализ рынка, при условии внимательного выбора оборудования под конкретные потребности, показывает: нагнетатель выгоднее выбирать под существующую энергосеть. Сегодня в продаже предлагаются:

- компрессоры 220В, однофазной сети;

- устройства с привлекательными характеристиками, ориентированными на трехфазную сеть 380В;

- нагнетатели, способные работать с двумя типами сетей питания.

При выборе компрессора удобно ориентироваться на существующую структуру энергораспределения.

Варианты оборудования для различных сфер деятельности

В многочисленных вариациях, наборах компонентов для построения эффективной системы подачи воздуха можно заблудиться. Поэтому стоит дать несколько простых рекомендаций, шаблонов среднестатистических решений.

- Для бытового использования в периодическом режиме отлично подойдет поршневой масляный компрессор. Сегодня в продаже множество вариантов готовых станций, подающих воздух с давлением до 8 бар. Такие комплекты оснащены ресивером с объемом от 6 до 100 литров (рекомендуется выбирать не менее 50л), способны работать в расчете 20 минут каждый час.

- Компрессорные станции полупрофессионального класса построены на масляных поршневых компрессорах с коаксиальным или ременным приводом, оснащаются ресивером с объемом не менее 50 л. Они также не могут эксплуатироваться безостановочно, но эффективное время работы составляет до 40 минут каждый час. Среднестатистический максимум давления — до 16 бар.

- Оборудование промышленного (профессионального класса) не имеет четкой градации параметров. В качестве типичной черты можно отметить огромные объемы ресиверов — до 1 куб.м. Такие станции могут работать непрерывно, можно приобрести оборудование с характеристиками, удовлетворяющими любые потребности.

Для сугубо разовых, гаражных работ компрессорную станцию можно собрать своими руками. Для этого потребуется приобрести влаго и маслоуловители, редуктор, реле давления и отыскать пустой газовый баллон в хорошем состоянии. Основным нагнетателем в самодельной станции выступает компрессор из холодильника. Это устройство относится к поршневому масляному классу.

После демонтажа холодильника из узла сливается старое масло и заливается современная синтетика. После этого выходная трубка присоединяется к ресиверу, а система питания коммутируется через термореле. Мини компрессор подобного класса способен удовлетворить минимальные, гаражные потребности.

Заключение

В процессе покраски огромную важность имеет стабильность работы системы подготовки сжатого воздуха и ее способность обеспечить нужную параметрику потока. Один нагнетатель без обвязки не способен удовлетворить потребности мастерской или позволить покрасить весь автомобиль, действуя без перерыва. Однако внимательно анализируя потребности, нетрудно подобрать такой набор оборудования, который обеспечит комфортную и удобную работу.

Выбираем компрессор и краскопульт для покраски авто

После того как вы оборудовали свой гараж для покраски автомобиля необходимыми вытяжкой, освещением, отоплением и подготовили стены и пол, поговорим о том какое оборудование необходимо приобрести для работы. В первую очередь это:

- компрессор

- краскопульт (краскораспылитель, малярный пистолет)

Выбираем компрессор

Иметь компрессор в своем гараже вообще очень полезно. Он используется не только для покрасочных работ, к нему можно подключить пневмодомкраты, пневмогайковерт, с компрессором можно продувать забитые топливопроводы, проверять на герметичность соединения, им можно банально подкачать колеса и использовать для очень многих целей и не только как автолюбитель. Так что применять его можно каждый день и пылится в углу такому полезному агрегату точно не доведется.

Итак, наиболее востребованными компрессорами для покраски являются воздушные компрессоры поршневого типа.

Они подразделяются на два вида: масляные и безмасляные. Такие компрессоры чрезвычайно просты и надежны в эксплуатации и не нуждаются в профессиональном обслуживании.

Поршневые безмасляные компрессоры обычно используют для самых простых нужд – подкачать колеса, продуть жиклер, наконец — подкрасить калитку в гараже. Поэтому, рассматривать их как большого помощника в ремонте и покраске автомобиля не будем. Отмечу лишь, что по стоимости такие безмасляные компрессоры самые дешевые.

Теперь, давайте разберем подробно, какие бывают поршневые масляные компрессоры, какие у них характеристики, а также их различия.

Объединяет их одно — в картер электродвигателя заливается масло. Также, компрессоры бывают с прямым приводом и ременным приводом.

Компрессоры с ременным приводом также разделяются на два вида: одно — и двухступенчатые. Двухступенчатые меньше шумят при работе и более производительны.

Компрессоры с ременным приводом считаются более надежными, что определяется особенностями его конструкции.

На какие характеристики компрессоров обращать внимание при выборе.

- Электропитание (220-230В, 380В, смешанный — 220/380В)

- Потребляемая мощность (кВт)

- Производительность (количество вырабатываемого воздуха — литры в минуту)

- Нагнетаемое максимальное давление в ресивер (атм)

- Объем ресивера (литры)

Электропитание – ну здесь в принципе все понятно, если у вас в гараже есть трёхфазное питание, то выбор очевиден, если только 220 вольт, то вопросов тоже не возникает.

Рекомендую провести мониторинг напряжения, в своем гараже используя вольтметр для переменного тока. Следует снять данные за утро, день и вечер. Если напряжение ровное и не падает меньше 200 Вольт, то всё ОК. Если же показания скачут от 230 до 160 Вольт, то стабильную работу от компрессора не получить и в таком случае следует также озаботиться покупкой стабилизатора напряжения.

Потребляемая мощность – при выборе, опять же следует опираться на качество электросети там, где у вас будет задействован компрессор. Если сеть древняя, а Чубайс так и не отремонтировал, тонкие провода и состоят из скруток, то высокая потребляемая мощность может вызвать довольно серьезное падение напряжения и высокий ток, в результате получаем — перегрев проводов и возможность возникновения пожара.

Поэтому, приобретая компрессор с высокой мощностью, сначала убедитесь, что, провода, идущие от вашего гаража к распределительному щитку, не имеют скруток и имеют достаточное сечение. Если самому данную работу проделать нет возможности или недостаточно квалификации, то обратитесь за помощью к квалифицированному электрику.

Производительность – один из самых важных показателей в характеристиках приобретаемого компрессора. Измеряется количеством вырабатываемого сжатого воздуха, литров в минуту.

Если вы собираетесь заниматься покраской автомобилей, то вам следует учесть, что работая с различными краскопультами, требуется расход воздуха, порой весьма значительный. И у разных систем краскопультов имеются свои требования к количеству потребляемого сжатого воздуха.

Так, например краскопульты системы HVLP (низкое избыточное давление – высокий расход воздуха) потребляют от 170 до 550 л/мин, в зависимости от конструкции.

Поэтому, приобретая компрессор, соотносите его возможности с требованиями краскопульта по потреблению воздуха, которым собираетесь работать. Если эти требования проигнорировать, то компрессор будет постоянно молотить без продыху, давление на выходе будет плавать, и агрегат будет перегреваться, что не есть хорошо. Ну и качество покраски будет соответствующее. Для защиты от перегрева все компрессоры оснащаются термореле, которое отключит агрегат при перегрузке.

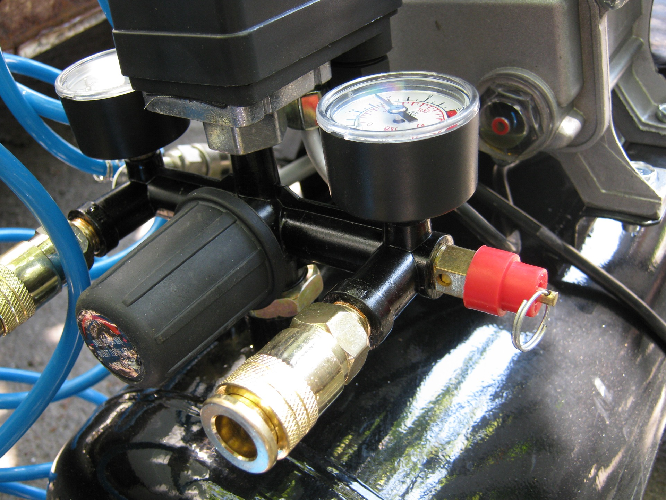

Нагнетаемое максимальное давление в ресивер – измеряется в атмосферах (атм), этот показатель у всех компрессоров данного типа примерно одинаков и составляет 8-12 атм. Регулятором выходного давления выставляется нужное значение, которое можно контролировать на манометре.

Объем ресивера – измеряется в литрах, для гаражных и покрасочных работ менее 50 литров брать не рекомендую. Частично недостаточную производительность компрессора можно компенсировать именно увеличением объема ресивера.

Цена: от 600 гривен

Выбираем краскопульт

Все предлагаемые сегодня на продажу краскопульты подразделяются по следующим системам распыления материалов:

- HP (High Pressure) – высокое давление.

- HVLP (High Volume Low Pressure) — высокий объем, низкое давление.

- LVLP (Low Volume Low Pressure) — низкий объём, низкое давление.

- LVMP (Low Volume Middle Pressure) – низкий объем среднее давление.

- RP (Reduced Pressure) — пониженное давление.

- MP (Middle Pressure) — среднее давление.

- HTE (High Transfer Efficiency) – Высокая эффективность передачи.

Краскопульты системы HP

Пожалуй, занимают первое место среди гаражных маляров и это уже ставшая классической, система распыления краски. Краскопульты этой системы распыляют материал при большом давлении на выходе распыляющей головки составляющим порядка 1,2 – 1,5 атм.

Рекомендуемое давление на входе такого краскопульта имеет широкий диапазон и составляет 2.5 – 5 атм. Расход воздуха при работе с такими краскораспылителями можно считать достаточно низким от 100 до 300 литров в минуту.

Достоинства HP.

- Широкий факел, вследствие чего достигается равномерное нанесение материала (краски, лака).

- Большая скорость нанесения покрасочного материала.

- К недостаткам можно отнести низкий процент переноса краски, примерно до 45%, т.е. 65% купленной вами краски-лака просто улетает в воздух рикошетом от поверхности, превращаясь в туман и оседая, окрашивают все вокруг.

- Также, благодаря высокому давлению создаются завихрения в воздухе, что приводит к высокой замусоренности окрашиваемой поверхности, что в дальнейшем ведёт к неизбежной шлифовке и полировке поверхности после окрашивания.

Краскопульты системы HVLP

Были придуманы конструкторами в 80-х годах прошлого столетия в угоду защиты окружающей среды. Их конструкция устроена так, что благодаря специальному строению воздушных каналов пистолета распыление краски происходит при низком давлении на выходе (примерно 0,7атм) и достаточно высоком давлении на входе 2,5-3атм.

За счет такой конструкции распылителя разработчики добились высочайшего переноса материала, свыше 70%. (Официальное требование к производителям такого оборудования – перенос материала не менее 65%) И как можно понять, всего 35-20% краски улетает в воздух, соответственно, это система распыления является не только экономичной, но и более экологичной.

Такая экономия достигается тем, что на выходе из сопла капли краски имеют очень невысокую скорость, соответственно и меньший рикошет и меньшее образование тумана. Поэтому, наносить материал таким краскопультом следует достаточно близко от окрашиваемой поверхности, примерно 12 — 15см.

Достоинства HVLP.

- Высокая экономия материалов.

- Практически отсутствие опыла.

- Нет завихрений — нет мусора.

- Высокое потребление сжатого воздуха, от 360 и выше литров в минуту, следовательно, нужен мощный компрессор с большой производительностью.

- Увеличенный диаметр воздухопровода.

- Установка дополнительных фильтров очистки воздуха от влаги и масла, так как компрессор работает, что называется «на всю катушку» перегоняя массу воздуха.

- От маляра требуется высокий профессионализм. Чуть задержал руку при проводке, и подтеки тебе гарантированы. Из-за близкого расстояния краскопульта до окрашиваемой поверхности, неудобно красить далеко расположенные места, к которым трудно дотянуться.

Краскопульты системы LVLP

Достаточно свежая разработка и является неким компромиссом между HVLP и HP. Конструкторы постарались убрать недостатки присущие вышеуказанным системам распыления, поэтому LVLP является на сегодня наиболее перспективной.

Имея на выходе давление 0.7-1.2атм, а на входе около 1.5-2.0атм, получаем высокий перенос краски от 65% при относительно небольшой прожорливости сжатого воздуха 150-350 литров. Увеличение расстояния от пистолета до поверхности, при нанесении краски-лака по сравнению с HVLP на 5-10см, позволяет проще окрашивать труднодоступные места.

- Низкое потребление воздуха.

- Высокий перенос материалов на окрашиваемую поверхность.

- Низкая чувствительность к перепадам давления.

- Пока не обнаружены.

Остальные системы распыления (LVMP, RP, MP, HTE и другие) являются симбиозом вышеперечисленных, не имеют особых конструктивных особенностей и отличаются только оригинальным названием, данным им производителем, поэтому углубляться в их изучение, пожалуй, нет смысла.

При выборе краскопульта обращайте еще внимание на сочетаемость его с вашим компрессором, чтобы производительность компрессора позволяла установить краскопульт той или иной системы.

- Регулятор подачи воздуха для точной настройки давления на выходе.

- Регулятор формы факела. Позволяет непосредственно во время работы подобрать оптимальную форму распыла.

- Регулятор хода иглы (открытия форсунки), отвечающий за количество и подачу материала.

Подбор диаметра сопла (форсунки, дюзы)

Чем меньше зерно распыляемого материала, тем меньше должен быть диаметр дюзы у краскораспылителя.

- Так для базовых покрытий типа металлик подойдет – 1.2 – 1.3мм.

- Для лака и акриловых красок – 1.4 – 1.5 мм.

- Для акриловых 2К грунтов наиболее предпочтительней будет дюза – 1.5 – 1.7мм.

- Для нанесения жидкой шпатлевки – 1.7 – 2.0мм иногда и больше.

Если вы только собираетесь заняться покраской, то рекомендую для начала приобрести краскопульт с дюзой 1.4мм. Этого будет достаточно, на первое время и его можно будет использовать как универсальный. В том числе и для грунтовочных работ, немного добавляя в грунт растворителя сверх нормы, для более жидкой консистенции.

Некоторые производители выпускают и продают сменные комплекты дюз и запирающих игл с широкой линейкой диаметров, делающие краскопульт универсальным. Поэтому, выбирая себе краскораспылитель, поинтересуйтесь этим моментом.

Цена: от 250 гривен (краскопульт системы HP вы можете купить затратив менее 100 грн, но если вы собрались красить машину а не забор, то стоит рассмотреть вариант краскопульта с системой передачи материала LVLP)

Как выбрать электрический краскопульт (2018)

О покупке краскораспылителя (краскопульта) наверняка задумывался каждый, кому приходилось заниматься малярными работами. Ручные способы окраски не обеспечивают должного качества покрытия, да еще и малопроизводительны. Но не стоит покупать первый попавшийся краскопульт и надеяться, что он навсегда заменит кисть и валик.

Разные краскопульты обладают разными возможностями, и, чтобы не разочароваться в приобретении, следует разобраться в характеристиках краскораспылителей и в том, как они влияют на их возможности.

Применение электрических краскопультов

Электрические краскопульты считаются бытовым инструментом, профессионалы обычно пользуются пневматическими. Хотя среди электрических краскораспылителей есть и такие, «всеядность» и производительность которых позволяют отнести их если и не к профессиональным, то, как минимум, полупрофессиональным. Поэтому электрические краскопульты используются не только в быту как замена кисти и валика, они также применяются при:

— отделочных работах для покраски стен и потолков;

— строительных работах для покраски стен и заборов;

— изготовлении садовой мебели и деревянных конструкций;

— опрыскивании кустарников и растений инсектицидами или удобрениями.

Виды электрических краскопультов

Электрические краскопульты бывают двух видов: воздушные и безвоздушные. Производитель довольно редко дает информацию, к какому виду относится инструмент, но это легко определяется по внешнему виду краскопульта и его параметрам.

Безвоздушные краскопульты легко отличить по низкой мощности, низкой цене, чашке рассекателя на сопле и характерному «горбу» над резервуаром для краски, в котором прячется плунжерный насос. С помощью этого насоса безвоздушный краскопульт подает краску в сопло, где она разбрызгивается мелкими каплями.

Основное преимущество безвоздушных краскопультов – приемлемая производительность при низкой мощности (и соответственно, низкой цене). Расход краски в такой конструкции легко регулируется изменением скорости вращения двигателя насоса, поэтому регуляторами расхода краски оснащаются даже самые бюджетные модели. Кроме того, даже при малой мощности безвоздушные краскопульты способны справляться с довольно вязкими красками.

Но недостатков тоже хватает:

— из-за неоднородности краски красящий факел имеет нестабильную форму, что снижает качество покраски;

— образуются капельки краски разного размера, что ведет как к риску образования потеков из-за крупных капель, так и к повышенному расходу краски из-за мелких (красочной пыли);

— и форма факела, и размер капелек определяются качеством изготовления сопла, которое на дешевых моделях может быть довольно низким. Кроме того, пластиковые сопла быстро изнашиваются;

— после окончания работы инструмент требует тщательной промывки с расходом большого количества растворителя. Если не промыть (или плохо промыть) инструмент после работы, краска засохнет внутри насоса и краскопульт можно выбрасывать.

Воздушные краскопульты забирают краску из резервуара с помощью струи воздуха. Это позволяет создать красящий факел стабильной формы и снижает требования к промывке инструмента: даже непромытый и засохший краскопульт обычно можно «привести в чувство», просто прочистив сопло (хотя лучше все-таки такого не допускать).

Следует иметь в виду, что абсолютное большинство воздушных электрических распылителей использует технологию HVLP (High Volume Low Pressure – «Большой Объем Низкое Давление») и, соответственно, обладает всеми преимуществами и недостатками этой технологии. К преимуществам относятся пониженный расход краски и высокая производительность.

Недостатки тоже есть:

— высокий расход воздуха требует наличия мощного компрессора, что заметно повышает цену инструмента;

— покраска с небольшого расстояния (15-30 см) и высокая производительность приводят к тому, что при недостаточной квалификации легко допустить образование потеков;

— из-за высокого расхода воздуха инструмент сильно пылит. Если окрашиваемая поверхность контактирует с песком или землей (например, при окраске забора), то увлекаемые воздухом частицы будут липнуть к поверхности;

— чтобы иметь возможность использования вязких красок, мощность компрессора должна быть выше среднего – недорогие воздушные электрораспылители могут работать только с жидкими красками;

— невозможно производить покраску в замкнутом объеме – воздух будет стремиться покинуть этот объем и увлекать с собой краску.

Нетрудно заметить, что оба вида электрических краскопультов плохо подходят для аккуратной покраски некрупных деталей и деталей сложной формы. Если это именно ваш случай, возможно, следует обратить внимание на пневматические краскопульты технологии LVLP.

Характеристики электрических краскораспылителей

Мощностьопределяет как производительность краскопульта, так и то, насколько вязкие жидкости он сможет распылять. Если вам нужен инструмент, способный справиться с краской или лаком любой вязкости, на мощность следует обратить самое пристальное внимание.

Только следует помнить о том, что мощность безвоздушных и воздушных электрических краскопультов отличается на порядок: безвоздушные имеют мощность в диапазоне 60-150 Вт, а воздушные – 100-1500 Вт. Если для безвоздушного краскопульта 110 Вт означают приличного «середнячка», мощности которого хватит для большинства задач, то для воздушного те же 110 Вт – самый минимум и производительность такого инструмента может оказаться удручающе низка.

Допустимая вязкость. Чем меньше диаметр сопла и чем больше вязкость, тем большая мощность требуется для поддержания расхода краски. Если вязкость будет выше допустимой, мощности насоса уже будет не хватать и производительность начнет падать.

При сильном превышении вязкости выше допустимой возможно засорение сопла и падение производительности до нуля. Определить вязкость краски можно с помощью вискозиметра, входящего в комплект большинства краскопультов.

Вискозиметр обычно представляет собой стакан или воронку с отверстием. Вязкость определяется по времени вытекания определенного объема жидкости через отверстие.

Большинство красок можно развести до необходимой вязкости с помощью растворителей, проблемы могут возникнуть разве что на маломощных краскопультах с некоторыми акриловыми красками и лаками, эмалевыми и масляными красками. Краскопульты высокой мощности способны использовать весь спектр ЛКМ за исключением разве что битумных и эпоксидных мастик.

Определившись с мощностью и допустимой вязкостью, следует обратить внимание на список поддерживаемых материалов. Некоторые краски могут быть неприменимы на конкретной модели краскопульта, даже если их вязкость ниже допустимой. Это может быть связано с составом краски или размером её частиц. Так, суспензии металлических пудр («серебрянки») могут не попасть в список поддерживаемых материалов из-за крупного размера частиц.

Чем выше производительность краскопульта, тем быстрее он справится с поставленной задачей. Производительность электрических краскораспылителей измеряется в г/мин. Чтобы примерно представить, как быстро краскопульт той или иной производительности покрасит определенную площадь, можно воспользоваться следующей таблицей:

Приведены приблизительные средние значения на покраску 1 слоя. Фактическия значения могут варьироваться в большом диапазоне для различных красок и различных поверхностей

Воздушные краскопульты могут быть со шлангом – в таких моделях компрессор расположен отдельно и воздух от него подается к краскопульту с помощью шланга. Такое решение позволяет увеличить мощность компрессора, не увеличивая вес самого краскопульта. Фактически, это единственный возможный вариант для мощных краскопультов – держать на вытянутой руке компрессор весом в несколько килограмм никому не понравится.

Но для недорогого краскопульта средней мощности такое разделение тоже может заметно облегчить работу, особенно при покраске труднодоступных мест.

Система регулировки расхода краски – весьма полезная опция, особенно для мощных высокопроизводительных краскопультов. Для жидких красок и ответственных работ можно установить пониженный расход краски – это снизит производительность, зато уменьшит вероятность появления подтеков.

Варианты выбора

Если необходимость в краскораспылителе возникает нечасто, можно приобрести [url=»http://www.dns-shop.ru/catalog/17a9c5b416404e77/kraskoraspyliteli/?p=1&mode=list&stock=2&order=1&f=35-155&f=130-300]недорогой безвоздушный краскопульт. Только не забывайте тщательно промывать его после использования.

Если краскопультом предполагается пользоваться часто, но объемы покраски предполагаются небольшие, оптимальным выбором будет [url=»http://www.dns-shop.ru/catalog/17a9c5b416404e77/kraskoraspyliteli/?p=1&mode=list&stock=2&order=1&f=155-705]воздушный краскопульт средней мощности.

Для профессионального использования и больших площадей потребуется [url=»http://www.dns-shop.ru/catalog/17a9c5b416404e77/kraskoraspyliteli/?p=1&mode=list&stock=2&order=1&f=695-1200]мощный высокопроизводительный краскораспылитель.

Чтобы снизить нагрузку на руки, выбирайте среди моделей со шлангом.

Если вы приобретаете не самую мощную модель и при работе хотите быть уверены, что вязкость используемой краски не слишком высока, обратите внимание на наличие вискозиметра в комплекте – с ним вы всегда сможете развести краску до нужной степени вязкости.

Как выбрать краскопульт для дома и покраски автомобиля

Покрасить кузов машины, стены дома или побелить потолок можно двумя способами: долго и некачественно – вручную, или быстро и красиво, но используя краскопульт. Вот только сегодняшние модели имеют мало общего с пластмассовыми насадками для пылесосов, которыми пользовались наши родители. Современные краскопульты стали куда удобнее, производительнее и разнообразнее. Разберемся, как выбрать подходящее оборудование, которое справится с ремонтом в доме или работой в автомастерской.

Лучшие производители краскопультов — какую фирму выбрать

Если вы ищете надежный и долговечный краскопульт, смело берите современные модели известных фирм, выпускающих узкоспециализированную технику для профессионалов.

Есть несколько признанных лидеров, которые предлагают действительно качественную продукцию:

Подробнее с товарами этих производителей вы можете ознакомиться в нашем рейтинге лучших краскопультов, и даже выбрать одну из рассмотренных моделей, если у вас нет времени на вдумчивое изучение характеристик. Но лучше все-таки выкроить 10 минут и узнать, как подыскать краскопульт, который будет соответствовать вашим требованиям.

Устройство и принцип работы краскопульта

Краскопульт имеет достаточно простую конструкцию и состоит всего лишь из нескольких основных блоков:

- Пистолет-распылитель;

- Бачок для краски;

- Регулятор давления;

- Насадка и фильтр для краски;

- Воздушная головка.

Также, в зависимости от модели, в комплект краскопульта могут входить (или покупаться отдельно): компрессор с ресивером или электрический насос, аккумулятор или обычный шнур питания с вилкой.

Несмотря на некоторые конструкционные различия, все распылители выполняют одну работу: выдувают лакокрасочные материалы из встроенного бачка или внешней емкости сплошным облачком брызг. За это отвечают компрессор или насос краскопульта, которые под большим давлением выдавливают эмульсию через сопло.

Внутри пистолета проходят два отдельных канала: воздушный закрывается клапаном, а предназначенный для краски – специальной иглой, в прямом смысле закупоривающей сопло изнутри. При нажатии на курок первым начинает выходить сжатый газ. Когда же вы утопите рычажок поглубже, игла сдвинется, выпуская краску в дюзу. Здесь эмульсия смешается с вылетающим под давлением воздухом, и вы сразу получите облако красителя определенной формы – так называемый факел.

Отпустив курок, вы перестаете удерживать иглу в открытом положении, и установленная внутри пружина тут же возвращает ее на место. Только потом перекрывается подача воздуха. Благодаря такому решению даже первые и последние «пятна» краски лягут на поверхность ровно – без капель и потеков.

Виды краскопультов

Механические

Самые слабые во всем семействе, они не отличаются ни особой точностью, ни скоростью покраски. Зато и стоимость их значительно ниже, чем на любые другие модели, поэтому для простых задач вроде побелки их используют довольно часто. Механика работает по принципу самой обычной насосной камеры (как в детском водяном пистолете). Нажав несколько раз на курок, вы нагнетаете внутрь воздух. А как только давление достигнет 0,4-0,6 МПа, откроется клапан, и краска начнет выходить через сопло.

Плюсы:

- Простейшая конструкция;

- Красят достаточно равномерно;

- Не требуют особых навыков в работе;

- Очень низкая стоимость.

Минусы:

- Необходимость постоянно подкачивать воздух вручную;

- Большой процент рассеивания суспензии.

Пневматические

Такие краскопульты обычно делают из легкого, но долговечного алюминия. Они качественно, хоть и не всегда экономно распределяют ЛКМ по поверхности: процент переноса эмульсии в зависимости от модели колеблется от 45 до 70% – остальная краска рассеивается в виде тумана.

Основную работу здесь выполняет компрессор, подающий сжатый воздух на пистолет. Он способен создавать давление от 0,7 до 2 бар при расходе газа от 150 до 1000 л/мин. Пневматические краскопульты могут иметь как встроенный бачок объемом 0,5-2 л, так и внешний – подключаемый через шланг. Во втором случае емкость для краски увеличивается до 25 л в моделях для домашнего использования и до 600, если речь идет о профессиональной технике.

Плюсы:

- Высокая скорость и отличное качество покраски;

- Возможность использовать внешние бачки очень большого объема;

- Работают с любыми лакокрасочными материалами;

- Просты и удобны в обслуживании.

Минусы:

- Это профессиональная техника, и стоит она недешево;

- Средний процент потери краски на выходе.

Электрические воздушные краскопульты

Эти распыляют ЛКМ уже не под давлением сжатого воздуха, а с помощью насоса. Работает такое устройство от обычной сети 220 В. Электрические краскопульты компактны, легко разбираются и собираются, не создают проблем при обслуживании. Все эти достоинства делают воздушки весьма популярными у домашних мастеров.

Вес аппарата с пустым бачком составляет от 1,4 до 2,5 кг, во встроенную емкость помещается до 1 л краски – то есть на весу краскопульт держать достаточно удобно. Но качество переноса у таких устройств несколько ниже, чем у пневматики. Зато хорошая мощность и производительность (около 0,35 л/мин) делают их незаменимыми для домашнего использования.

Плюсы:

- Портативность и небольшой вес;

- Простота в обслуживании;

- Большой выбор насадок в комплекте;

- Хорошая производительность;

- Низкая стоимость.

Минусы:

- Шумновато работают;

- Качество покраски ниже, чем у пневматических распылителей.

Электрические плунжерные (безвоздушные) краскопульты

В таких моделях эмульсию выталкивает наружу специальный поршень – плунжер. Качество покраски здесь будет не самым лучшим, однако за счет отсутствия воздушного поддува образование «тумана» и расход смеси заметно снизятся.

Как правило, безвоздушный краскопульт – это компактное устройство, имеющее бачок емкостью 0,8-1,2 л. Скорость подачи ЛКМ в «домашних» и профессиональных моделях может изменяться в пределах 0,3-30 л/мин, что позволяет выбрать подходящий аппарат для любого объема работ. Но главное – плунжерные устройства умеют высасывать краску напрямую из ведра или банки через специальный шланг.

Плюсы:

- Легкие и удобные в использовании;

- Несложно чистить;

- Достаточная производительность;

- Экономный расход краски;

- Умеренная цена.

Минусы:

- Невысокое качество покраски;

- Можно использовать только акриловые и синтетические ЛКМ.

Аккумуляторные

По сути, это те же электрические модели, только они работают не от сети, а за счет заряда аккумулятора. По внешнему виду краскопульт напоминает ручной шуруповерт – такой же удобный и компактный. Устройство дополнительно оснащается бачком емкостью 1-2 л, при этом показатели мощности и производительности у него почти не отличаются от характеристик электрических воздушек.

Плюсы:

- Компактные размеры;

- Удобны в работе;

- Много комплектных насадок;

- Неплохое качество покраски, но и не идеальное.

Минусы:

- Необходимо периодически заряжать;

- Среднее качество покраски;

- Стоимость выше, чем у обычных электрических моделей.

Параметры выбора краскопультов

Тип пистолета

В электрических моделях пистолет сбалансирован с мотором, поэтому посоветовать тут особо нечего. В пневматических устройствах дело обстоит несколько иначе – рабочую насадку необходимо подбирать самостоятельно.

Здесь возможны 3 варианта:

1. HP (высокое давление)

Пистолеты такой конструкции позволяют красить любую поверхность очень быстро. Рабочее давление воздуха при относительно небольшом его расходе достигает 5-6 бар, а процент потери краски не превышает 50%. Такие пистолеты дешево стоят и просты в обслуживании, но качество покрытия у них не самое лучшее.

Работают под низким давлением с увеличенным расходом воздуха, что позволяет переносить на поверхность до 65% краски. Рабочий газ в аппарат подается под большим напором, после чего происходит разрежение, и на выходе его давление едва достигает 1 бар. Качество покраски при этом остается хорошим за счет стабильного факела, да и скорость работы не падает, из-за чего такие пистолеты считаются наиболее эффективными.

Используют небольшое количество воздуха и создают низкое давление. Благодаря этому у них минимальный процент потерь краски (до 20%). Пневмопистолеты обеспечивают отличное качество окрашивания и не слишком требовательны к производительности компрессора – для их работы хватает 200 л/мин. Но и стоят LVLP недешево.

Мощность (для электрических моделей)

Распылители мощностью до 500 Вт принято относить к бытовым. Они не отличаются идеальным качеством покраски, часто дают неравномерный слой и плохо справляются с густыми неразбавленными составами. Но такие модели стоят очень дешево, причем настолько, что их порой покупают для разовых работ.

Модели мощностью свыше 500 Вт уже являются профессиональными. Такие аппараты способны идеально и равномерно покрывать поверхность слоями краски, независимо от ее густоты.

А вот мощность пневматики напрямую зависит от используемого компрессора и может составлять от 0,7 до 3 кВт. Самыми ходовыми характеристиками являются 1,2-1,8 кВт. Также здесь нужно принимать во внимание объем ресивера, поскольку именно он определяет производительность устройства. Для домашних работ хватит 24-50 литров, профессионалам на крупных объектах понадобится от 100 до 500.

Давление

1. Высокое (до 5-6 атмосфер) – позволяет быстро обработать любую поверхность, но при этом дает большой процент потери краски. Зато качество покрытия будет отличным.

2. Среднее (4-6 атмосфер) – оптимальный выбор. При таком давлении можно работать практически с любыми ЛКМ и получать неизменно хорошее качество окрашивания.

3. Низкое (2-2,5 атмосфер) – дает не самое идеальное покрытие, но позволяет снизить потери краски до минимальных 20%.

Навесное оборудование (баки, сопла)

Бачки для краски, устанавливаемые непосредственно на пистолете, могут располагаться сверху или снизу. Первые всегда идут в облегченном исполнении и изготавливаются из пластика или нейлона. Объем их не превышает одного литра, но к работе с таким устройством придется привыкать из-за смещенного центра тяжести. Бачки, расположенные снизу, обычно более вместительные и производятся из металла.

Сопла в краскопультах могут иметь диаметр на выходе от 1 до 3 мм, из них самыми востребованными являются дюзы с отверстиями 1,4-1,7 мм. Если вы планируете использовать оборудование для нанесения жидких строительных растворов (например, шпаклевки), вам понадобится модель с комплектными насадками на 6-7 мм, или же их придется приобретать отдельно.

Какой краскопульт выбрать

1. Если краскопульт вам необходим для разовых работ, а качество покрытия не имеет решающего значения (например, при побелке), можно взять самый простой механический пульверизатор. Для более экономичного расхода ЛКМ подойдет плунжерное устройство.

2. В большом доме, где часто приходится что-то красить, лучше использовать воздушный электрический краскопульт. Качество нанесения у него достаточно хорошее, да и ухаживать за такой техникой несложно. А главное – этот аппарат работает от обычной электросети.

3. Профессионалам, каждый день работающим с лаками и красками (автомалярам, отделочникам, плотникам), подойдет пневматика с внешним баком и хорошим пистолетом HVLP или LVLP, дающим стабильный факел.

4. Если вам приходится работать с краскопультом в тесном пространстве и на относительно небольшой площади, берите аккумуляторную модель с хорошей автономностью – на одной зарядке она должна продержаться не менее часа.

Стоимость краскопультов

1. Пневматический краскопульт стоит от 600 до 40000 рублей – в зависимости от фирмы производителя, типа пистолета и наличия различных регулировок.

2. Электрическую воздушную модель можно купить по цене от 1500 до 6000 руб.

3. Плунжерные устройства находятся в той же ценовой категории: 1700-5500 рублей.

4. Аккумуляторное устройство потянет на 5-10 тысяч.

5. Механику можно взять за 800 руб.

Если вы заметили ошибку в тексте, пожалуйста, выделите её и нажмите Ctrl+Enter

Что важно знать при выборе пневматического краскопульта?

Валики и кисти – пережиток прошлого. Сегодня как профессионалы, так и любители, в качестве инструмента для покраски выбирают краскопульты. И этому есть причины:

- Отличное качество работы

- Экономия времени

- Снижение расхода краски

Краскопультами пользуются везде – от строительных объектов и мебельной мастерской до автосервисов. Для каждой задачи требуется определенный вид инструмента и тут главное не прогадать. Как выбрать пневматический краскопульт и не ошибиться? Давайте детально разберемся в этом вопросе.

Справедливости ради заметим, кроме пневматических («питающиеся» воздухом от компрессоров), существуют и электрические устройства (работающие от сети). Однако именно пневмокраскопульты обладают большей популярностью.

Кратко о пневматических краскопультах — принцип работы

Конструктивно инструмент довольно прост. Он состоит из распылителя в форме пистолета и рабочего бачка для краски. Для подключения к источнику сжатого воздуха (компрессору) используется гибкий шланг.

>» target=»_blank»> >» width=»250″ height=»375″ align=»right»> В процессе работы воздух подается вместе с краской, которая выдувается из сопла, рассеиваясь на мельчайшие частицы. Поток краски имеет определенную форму (факел), по которая зависит от технологии распыления.

Лучший пневмокраскопульт по технологии распыления

Существующие пневматические краскопульты обладают одной из трех технологий распыления:

- HP(от англ. high pressure — высокое давление)

- HVLP(от англ. high volume low pressure – большой объём, при малом давлении)

- LVLP(от англ. low volume low pressure – малый объём, при малом давлении)

Данные аббревиатуры присутствуют в названиях моделей.

Теперь будьте предельно внимательны. Каждая технология имеет свои плюсы и минусы.

Пневматические краскопульты HP. Устройства отличаются высоким давлением на выходе, которое может достигать до 1,5 атм. Такая особенность при водит к большому расходу воздуха. Тем не менее, образующийся факел достаточно широк. Он позволяет быстро и равномерно нанести лакокрасочное покрытие.

Достоинства:

- Окраска занимает мало времени

- Превосходное качество распыления

- Однородный красочный факел

Недостатки:

- Большой расход воздуха – необходим мощный компрессор

- Высокое давление требует определенных навыков обращения

- До 60% краски уходит в «красочный туман»

- Высокая загрязненность воздуха обязует использовать средства защиты

Пневматические краскопульты HVLP. Конструкция понижает давление на выходе. Это снижает скорость распыления частиц краски и позволяет добиться более плотного нанесения. За счет низкого давления можно держать пистолет ближе к поверхности, что снижает расход и загрязнение воздуха.

Достоинства:

- Экономия – теряется до 30% краски.

- Хорошее качество покрытия

.Недостатки:

- Высокая стоимость относительно моделей HP

- Большой расход воздуха – также требует мощный компрессор в тандеме

Цена на такой инструмент не является преградой для покупки. Экономия краски до 20% позволяет быстро окупить краскопульт, что делает его более предпочтительным выбором для многих.

Пневматические Краскопульты LVLP. Технология считается самой прогрессивной на сегодняшний день. Распыление требует минимального количества воздуха на входе. Пневмоинструменты такого типа устойчивы к перепадам давления в компрессоре. Что касается расхода, то LVLP переносит более 70% краски. Им также работают вблизи от поверхности.

Достоинства

- Минимальное значение потери — до 20% краски

- Хорошее качество покрытия

- Устойчивость к переменам давления

- Низкое потребление воздуха

Недостатки:

- Высокая стоимость

- Требует навыка работы

Резюмируем вышесказанное. Модель HP дружелюбна к новичкам. Краскопульт пневматический быстро покроет большую поверхность, но краски уйдет больше и из-за дисперсии потребуется полировка. Качество покрытия значения не имеет, а краска недорогая? Смело выбирайте HP.

Пневмокраскопульт LVLP часто выбирают опытные мастера автосервиса из-за экономии, возможности нанесения краски вблизи и отсутствие необходимости в полировке, что не является редкостью.

Говоря о HLVP отметим, что такие пневматические устройства – нечто среднее между HP и LVLP.

Важно знать – диаметр дюзы (сопла) краскопульта

Как вы уже поняли, технологии распыления – не единственное, что нужно учитывать. У данного пневматического инструмента есть такой параметр как диаметр сопла (дюзы). Он должен соответствовать плотности материала для нанесения.

Здесь все просто – воспользуйтесь таблицей:

| Диаметр дюзы | Материал для нанесения |

| 1,7-2,0 | Шпатлевка, густые материалы |

| 1,5-1,7 | Акриловые грунтовые покрытия |

| 1,4-1,5 | Акриловые краски / лаковые покрытия |

| 1,2-1,3 | Базовые покрытия, краски металлик |

Краскопульты могут быть как с монолитными наконечниками, так и со сменными соплами.

Для бытовых потребностей по популярности выигрывают сопла с дюзами 1.5 мм – они походят практически для всех разновидностей лакокрасочных покрытий, обеспечивают хорошую скорость и качество покраски.

Бачок краскопульта – Верхний или Нижний, Пластиковый или Металлический

Расположение бачка существенно не отражается на работе пневматического аппарата для покраски. Вариант с нижним бачком выбирают те, кому так удобнее работать. Его можно поставить на поверхность, и он не загораживает обзор мастеру. Что же касается верхнего – он использует всю краску до последней капли.

По материалу чаще востребованы краскопульты с пластиковыми бачками. Они подходят для водоэмульсионных и акриловых красок, обладают меньшим весом, чем металлические и помогают следить за остатками внутри.

А теперь, внимание! Металлические варианты обязательны для красок на основе растворяющего вещества. Они тяжелее, но здесь выбор обусловлен необходимостью. Это стоит запомнить.

Объем бачка выбирают на свое усмотрение. Кому-то понравится работать больше времени без обновления краски, а кто-то решит, что большой вес станет помехой в работе.

Выбор компрессора для краскопульта по производительности и объему ресивера

Ну и, конечно, возможностей вашего компрессора должно хватать для обеспечения краскопульта. Работа со слабеньким компрессором отразится на качестве покраски – в виде капель и подтеков.

Напомним основную формулу соответствия компрессора и пневмоинструмента: производительность компрессора на выходе должна быть на 20 процентов больше среднего расхода воздуха краскопультом.

Для краскопульта MASTER G 600 с расходом воздуха 198 л/мин нужен компрессор с производительностью на выходе 198 л/мин + 20% = 238 л/мин.

Так как производитель обычно указывает производительность на входе, то нужно применить коэффициент понижения. Для ременного компрессора это 0,75, для коаксиального 0,65.

То есть нам нужен коаксиальный компрессор 238/0,65= 366 л/мин или ременной 317 л/мин.

И еще немного советов:

- Для удобства и более тонкой работы выбирайте краскопульты оснащенные регулировками – расхода воздуха, расхода ЛКМ, формы факела. Например, настройка факела на краскораспылителе поможет получить более широкое покрытие.

- Работа краскораспылителем требует тщательной очистки выходящего из компрессора воздуха от масла, которое неизбежно в нем будет. Если ваш компрессор не безмаслянный, нужно озаботиться очисткой воздуха от масла – установить на выходе фильтр

Пополнив багаж знаний, можно смело отправляться за краскопультом. Для закрепления, лучшего понимания и запоминания рекомендуем ознакомиться со специально подготовленным видео, которое поможет определить какой краскопульт лучше:

Критерии выбора распылителя краски

Производители предлагают множество краскопультов с различной производительностью. С помощью любого из них работы по покраске выполняются легче, быстрее и качественнее, чем кистью или валиком. Но перед тем как выбрать краскопульт, нужно ознакомиться с информацией об особенностях различных типов, самых важных характеристиках.

- Какой тип устройства лучше подойдет

- Механические ручные краскопульты

- Пневматическое оборудование

- Электрические распылители

- Безвоздушные краскопульты

- На что еще обратить внимание

- Размер дюзы

- Рекомендуемое давление

- Мощность для электрических моделей

- Материал бачка для краски и его габариты

- Объем ресивера

- Производительность устройства

- Лучшие устройства

Какой тип устройства лучше подойдет

Типы устройства различаются конструкцией и способом получения мельчайших частиц ЛКМ. Перед тем как решить, какой краскопульт выбрать, надо определить объем и вид работ, а также требуемый уровень качества.

Расход краски при использовании устройства любого типа меньше, чем при окрашивании валиком или кистью.

Основные элементы аппарата:

- распыляющая головка;

- спусковой крючок;

- сопло.

Механические ручные краскопульты

Прибор состоит из насоса, резервуара, в который заливается краска, и шланга с прикрепленным распылителем. Для создания рабочего давления в емкости воздух закачивается вручную, а во время работы необходима постоянная подкачка. Аппарату не хватит мощности при работе с густыми ЛКМ, его сопло будет засоряться.

Выбирают ручной краскопульт для дома для:

- чернового ремонта, не требующего большой аккуратности;

- опрыскивания растений в саду;

- распыления дезинфицирующих средств.

Аппарат устроен просто, поэтому редко ломается.

Пневматическое оборудование

Основной рабочий элемент пневматического краскопульта – компрессор, который нагнетает воздух до указанного в настройках давления. Пневматические устройства оснащены соплами разного диаметра, подходящими для работы с материалами разной зернистости и вязкости.

- высокие мощность и производительность;

- высокое качество покраски;

- большой вес и размеры;

- можно использовать все виды красок.

Во многих моделях можно регулировать скорость подачи воздуха и краски. Емкость с краской может размещаться в верхней, нижней части краскопульта или отдельно от него с принудительной подачей материала.

Электрические распылители

Различают такие типы конструкций электрических моделей:

- с выносным компрессором – в нем краска распыляется с помощью разрежения;

- со встроенным компрессором, который нагнетает давлением до 8 атм, краска разбивается до состояния пыли и выталкивается через сопла.

При распылении под давлением воздуха краска ложится тонким слоем благодаря ее низкой вязкости. Вылетая из сопла под низким давлением, не весь ЛКМ достигает окрашиваемой поверхности, образовывая туман. Воздушный краскопульт подойдет, если краску можно разбавить, сделать ее жидкой.

Безвоздушные краскопульты

В таком устройстве краскопульт оснащен соплом с сечением в несколько раз меньшим, чем при воздушном распылении. ЛКМ поступает в него по шлангу под высоким давлением (до 530 бар). При распылении мощный поток частиц краски преодолевает сопротивление воздуха и без завихрений достигает окрашиваемой поверхности. Т.е. коэффициент переноса краски у безвоздушных краскопультов выше.

Особенности работы с оборудованием такого типа:

- можно использовать вязкие краски;

- на изделия сложной конструкции краска ложится неравномерно, образовывая наплывы на выпуклых участках;

- если сопло подобрано неправильно или давление слишком высокое, краска отскакивает от поверхности, мастеру сложно успеть за скоростью ее распыления, и она ложится неровно, образуя потеки.

На что еще обратить внимание

Необходимо также обратить внимание на следующее:

- вес самого устройства и вес с полностью заполненным бачком;

- из какого материала сделан аппарат, пластик разрушается при контакте с агрессивной средой, поэтому лучше, если большинство элементов будут металлическими, особенно сопло;

- наличие и состав ремкомплекта;

- уровень вибрации, для этого выбирают несколько однотипных моделей, по одной берут в руки и включают;

- наличие удлинителя.

Размер дюзы

Некоторые производители указывают в документации к инструментам, какое сопло подойдет для нанесения материалов различной вязкости. Чем меньше диаметр дюзы, тем меньше расходуется краски и медленней продвигается работа. Увеличение размера при неизменном давлении приводит к меньшему образованию тумана.

Мастер подбирает себе сопло такого диаметра, чтобы ему было удобно работать, ориентируясь на следующие рекомендации:

- для нанесения морилок – 1,4 мм;

- для базовых эмалей – 1,3-1,4 мм;

- для акриловой эмали и прозрачных лаков – 1,4-1,5 мм;

- для грунтов-наполнителей – 1,7-1,8 мм;

- для жидких шпатлевок – 2 мм.

Размер дюзы для безвоздушного краскопульта подбирают по маркировке, например:

- 207 – означает угол распыления 20°, внутренний диаметр – 0,007 дюйма (0,18 мм);

- 415 – угол распыления 40°, внутренний диаметр сопла – 0,015 дюйма (0,38 мм).

Рекомендуемое давление

Мощность давления не определяет качество краскопульта.

В зависимости от рабочего давления различают 3 основных типа инструментов:

- С низким давлением (2-2,5 атм). Подходят для жидких и часто сменяемых ЛКМ при высоком требовании к качеству. Используются в авиационной промышленности, автомобильном и мебельном производстве, при ремонте жилых помещений, в быту.

- Со средним (до 3 бар, на выходе до 0,7). Используется для финишной качественной покраски любых поверхностей.

- С высоким давлением (до 56 атм). Подходят для нанесения вязких ЛКМ, битумной мастики, грунта-эмали. Качество малярных работ невысокое, т.к. сильный напор не позволяет постоянно регулировать поток. Используется в покрасочных камерах и в больших помещениях, для обработки фасадов зданий.

Мощность для электрических моделей

Мощность электрических краскопультов 0,5-0,9 кВт, ниже, чем у пневматических аналогов. Этот параметр важен, если предстоит работать с ЛКМ разной вязкости. Дешевый китайский краскопульт с мощностью компрессора меньше 0,6 кВт сможет распылить только самую жидкую краску. Есть и качественные модели мощностью 0,3-0,5 кВт, эффективность работы которых достигается за счет особенной конструкции.

Для работы в местах, где сложно подключиться к сети (например, на крыше, при окраске длинного забора), применяют инструменты, которые работают от аккумуляторной батареи.

Они могут работать беспрерывно до 30 минут, отличаются от приборов, работающих от сети, такими характеристиками:

- их мощность меньше;

- вес больше (из-за встроенной батареи);

- стоимость выше.

Мощность встроенного компрессора указана на упаковке инструмента.

Материал бачка для краски и его габариты

Бачки краскопульта изготавливают:

- из пластика – прозрачные, что позволяет контролировать расход ЛКМ, но их трудно вымыть после работы;

- из металла – легко моются, но если использован не алюминий, а более тяжелый металл, это может дополнительно нагружать руки маляра.

Самый маленький бачок для краски вмещает 150 мл. Емкости объемом до 600 мл размещают в верхней части прибора. У бачков, расположенных внизу, размеры больше. Они вмещают 700-1000 мл ЛКМ и подходят при ремонте гаража, забора, потолка и стен квартиры.

Наибольшие бачки с объемом 10-13 л имеют покрасочные станции, применяемые на строительных объектах.

Объем ресивера

Разные типы компрессоров для покраски снабжены ресиверами неодинакового объема:

- бытовые (гаражные) поршневые и одноцилиндровые имеют объем воздушного резервуара – 20-25 л;

- полупрофессиональные – 50-100 л;

- профессиональные – от 200 л.

Наличие ресивера характерно для выносных компрессоров.

Производительность устройства

Параметр зависит от типа краскопульта. З

а 1 час работы можно окрасить:

- ручным краскопультом – 150-200 м²;

- электрическим – 240-260 м²;

- пневматическим – при работе с красками – до 400 м², со шпаклевками – до 85 м².

Лучшие устройства

Лучшими считаются такие краскопульты: