Калибровка балансировочного станка и ошибки при работе на нём

Калибровка балансировочного станка и ошибки при работе на нём

РемШина » Вс сен 23, 2007 6:33 pm

Re: Проблема с калибровкой балансира

Илья » Вс сен 23, 2007 7:34 pm

Дайте номер телефона, лучше мобильного, можно в личку или SMSкой на 8-905-737-79-88, перезвоню в рабочее время, укажите в какое время лучше. Пообщяемся по этому вопросу.

Илья

Holdfast » Пн сен 24, 2007 12:12 pm

РемШина » Пт сен 28, 2007 10:09 am

Илья » Пт сен 28, 2007 9:04 pm

Олег » Пн окт 01, 2007 12:38 pm

Denis » Вт окт 16, 2007 10:15 pm

Denis » Вт окт 16, 2007 10:18 pm

Илья » Вт окт 16, 2007 11:23 pm

Denis,

Согласен с Вами что современные станки имеют «самодиагностику», но это примерно тоже самое, что «самодиагностика» весов в ювелирном магазине»эталоном» с мясного ряда. Вы бы стали доверять таким весам? 🙂 Я занимаюсь калибровкой станков пять лет, и могу утверджать, что качество калибровки обычным диском зависит даже не от остаточного дисбаланса этого диска, а от его геометрических параметров. Например, отклонение от вертикали диска относительно вала на толшину листа бумаги, дает погрешность 15-20 грамм на проверке 100 граммовым грузиком. Хотя я знавал людей, которые владели такими дисками и добивались отличной точности станка, но снятым диском с машины, точности не добъешся, как впрочем и многими новыми дисками из магазина. Поэтому считаю, что гарантированную точность можно добиться только используя «эталонное колесо». Можете считать это рекламой «эталонных колес».

Для Москвы и области — готов встретиться и доказать все выше сказанное.

Denis » Вт окт 16, 2007 11:39 pm

Denis » Вт окт 16, 2007 11:41 pm

Илья » Ср окт 17, 2007 10:10 pm

Denis

Одной из причин, по которой производитель станков даже в инструкции рекомендует делать калибровку обычным диском, является труднодоступность сервисного обслуживания в ряде мест, что не оставляет выбора чем калибровать. Поэтому в таком случаи, лучше калибровать диском, чем не калибровать совсем. Но так поступают не все производители. Пример — Хофман. В инструкции к этим станкам вы не найдете процедуру калибровки(прошу не путать с юстировкой). Т.к. это станки дорогой ценовой категории, производитель предполагает, что они будут установлены в крупных центрах и для обслуживания их специалистами не будет проблем. Другой момент: заботясь о своей репутации, как производители самого точного оборудования, они ограничивают доступ к сервисным программам станка, чтобы владелец не делал калибровку обычным диском и не увеличивал вероятность вноса погрешностей от его кривизны.

Еще хочу рассказать вот о чем.

Все владельцам Ш/М приходилось сталкиваться с «возвратом» недовольных клиентов.

Один мой клиент, владелец СТОРМа, попросил меня проверить станок. Станок был новый и была проведена калибровка обычным диском продавцом. Владелец сильно сомневался в точности, исходя из своего опыта или еще чего то. При проверке «эталонным колесом» погрешность составляла около 30-35%, причем на обеих сторонах. При калибровке не удалось добиться идеального результата, но остаточная погрешность в 5% на одной стороне удовлетворила владельца. Что это дало владельцу? УВЕРЕННОСТЬ в общении с вернувшимися клиентами. И хотя их было за пол года только два, один из них стоил сотни. Он требовал чуть ли не судебных разбирательств за «плохую» балансировку, не удовлетворяясь ни переделкой, ни возвратом денег. Владелец попросил меня приехать, и мы при бузитере проверили станок. Он показал свою погрешность в 5% на одной стороне и конфликт был исчерпан. Но представьте себе, если бы погрешность была 30-35% как при «дисковой» калибровке. Я думаю, что этот «чудо» клиент помотал бы нервов. Надеюсь что я не утомил Вас своими рассказами, выводы делайте сами.

Denis » Вс окт 28, 2007 2:12 pm

Зачем нужна калибровка балансировочного станка?

Чтобы гарантировать качественную калибровку, лучше обращаться к опытным специалистам компании «Pro-podemnik». Со всеми подробностями можно ознакомиться по ссылке: https://pro-podemnik.ru/uslugi/obsluzhivanie-shinomontazhnogo-oborudovaniya/ .

-неправильное определение параметров тестируемых дисков;

-необходимо несколько циклов, чтобы добиться нормальной балансировки.

Калибровка используется для того, чтобы определить тип поломки. Стоит отметить, что все датчики необходимо заменять при выходе со строя, т.к. они не поддаются ремонту или довольно быстро выходят со строя после восстановления.

Инструкция по калибровке балансировочного станка своими руками

Для точной калибровки необходимо эталонное колесо или специальный ротор, которые заведомо имеют правильную геометрию.

1. Сначала нужно зафиксировать эталонный диск, используя гайку и конус. Убедившись, что все надежно закреплено, можно переходить к измерительным процедурам. После того как диск раскрутиться, показатели сравниваются с эталонными горизонтальным и радиальным значением.

2. Введите в пульте управления параметры ширины, диаметра и расстояния.

3. Для калибровки используются грузики 50-100 грамм, а сам процесс может несколько отличаться в зависимости от марки оборудования.

4. Сначала на станке нужно запустить первый цикл самокалибровки и после этого закрепить грузик 100 г на внешней стороне обода.

5. Затем нужно запустить еще один цикл, но без грузика.

6. Если после калибровки балансировочный стенд все равно показывает погрешность 5-15 грамм, то необходимо сделать следующее: отбалансировать колесо, провернуть его на 90 градусов и снова проверить показатели. Если они изменились, значит необходимо проверить конус, на котором могла появится неровность стенок.

7. Отдельно нужно проверить, является ли исправной электронная линейка. Для этого все параметры необходимо внести в систему вручную, а затем сравнить их с автоматическим определением.

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

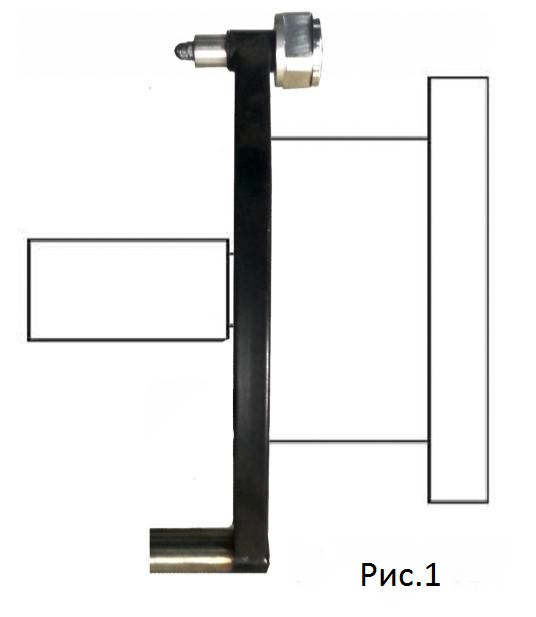

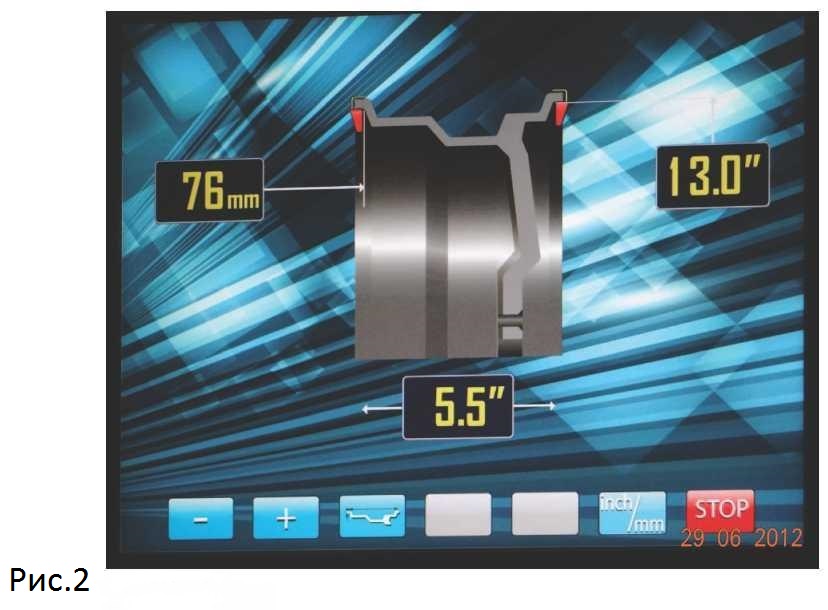

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

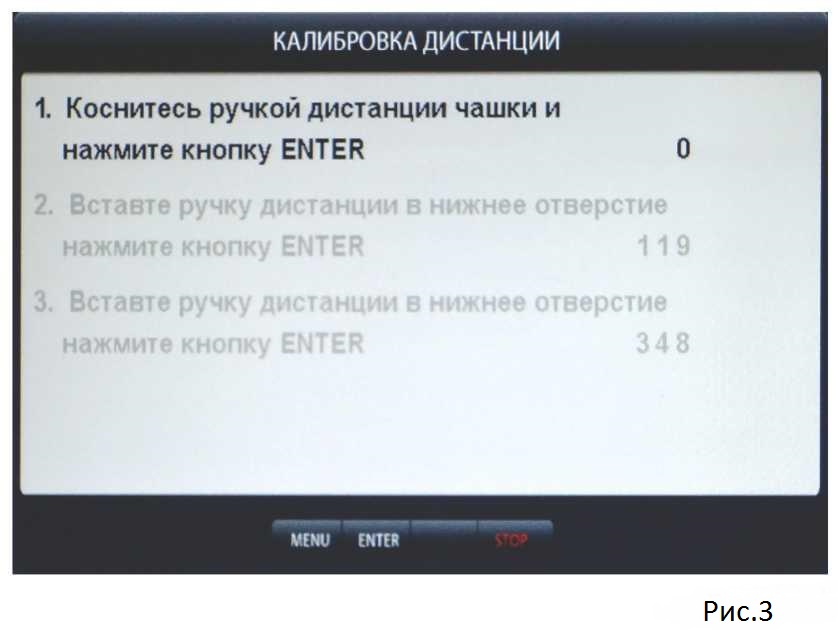

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк е

Наименование ошибки и вероятная причина

Метод устранения

Не правильное направление вращения вала либо ошибка ротационного датчика.

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8.

Ошибка EEPROM. Нет контакта с D9 или она неисправна.

Заменить плату вычисления.

Ошибки параметров станка

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления.

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП 2.3 В

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя.

Ошибка параметра балансировки вала

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3.

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение.

Ошибка нулевого отсчёта ротационного датчика

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе.

Остановка вала в процессе измерения

Устранить причину остановки

Ошибка ротационного датчика

Проверить положение ротационного датчика и чистоту диска с метками

Замкнуты кнопки клавиатуры при включении станка

Нет сигнала с частотного преобразователя

Проверить предохранитель на частотном преобразователе.

Как откалибровать балансировочный станок?

Специалисты по шиномонтажу часто сталкиваются с проблемой, когда с первого раза не получается отбалансировать колесо на балансировочном станке. Оборудование постоянно перекидывает грузы и, например, требует довесить ещё 5 грамм. Основной причиной подобных ситуаций являются сбившиеся настройки балансировочного стенда. Проблемы могут возникать даже на новом оборудовании. Несмотря на то, что стенды калибруются на заводе, на рабочее место они обычно попадают с нарушенными настройками. Это связано с вибрациями и тряской в процессе транспортировки. Кроме того, оборудование дешёвого сегмента может вообще не калиброваться на предприятии-изготовителе. В этом случае необходима юстировка и датчиков дисбаланса, и измерительных линеек.

Условия калибровки балансировочного станка

Перед настройкой станок необходимо правильно установить. Нужно соблюдать следующие условия:

- оборудование должно стоять на ровной бетонной поверхности и быть прикрученным к полу;

- не допускаются встряски и колебания. Вследствие этого запрещено монтировать стенд на деревянном полу, который вибрирует при работе компрессора или при передвижении персонала по мастерской;

- следует исключить перепады напряжения с помощью стабилизатора соответствующей мощности.

Ещё одним симптомом, указывающим на необходимость проверить балансировочный станок на точность, является нарушение работоспособности измерительных линеек. Из-за этого оборудование не может определить, какое колесо установлено, что приводит к неверным показаниям. Линейки требуют отдельной юстировки, а за их состоянием нужно тщательно следить.

Можно ли калибровать балансировочный станок самостоятельно?

Оборудование условно делится на 2 категории:

- Дорогие модели (например, HOFMANN и пр.). Они не допускают самостоятельной настройки. Чтобы откалибровать такие стенды, требуются специализированные приборы (так называемое «идеальное колесо») и знание сервисных кодов. Станки в пользовательском режиме позволяют выполнять упрощённую юстировку, но она не обеспечит высокой точности балансировки.

- Бюджетный сегмент. Откалибровать эти станки можно самостоятельно с помощью штампованного колеса, а также грузика весом 50–100 г (в зависимости от модели оборудования). Процесс настройки обычно описан в инструкции. После подобной юстировки балансировочные стенды имеют погрешность в диапазоне 5–15 г, а иногда и больше. Поэтому лучше обратиться в специализированный сервис, где станок откалибруют с помощью высокоточного ротора.

Нужно ли калибровать новый балансировочный станок?

Существует мнение, что после покупки нового балансировочного станка его калибровка не требуется. Давайте разберемся, так ли это или нет.

Действительно, при производстве балансировочных станков завод-изготовитель производит первичную проверку оборудования и его калибровку. Тем не менее, с момента производства станка и до момента его покупки проходит достаточно большой промежуток времени и, как минимум, несколько транспортировок оборудования (от производителя до продавца и от продавца до покупателя).

Также обращаем Ваше внимание, что периодическую проверку, техническое обслуживание и калибровку необходимо делать каждому балансировочному станку. Если при работе Вы замечаете, что отбалансировать колесо с первого раза не получается, а сам станок перекидывает груза, постоянно требует набить ещё дополнительные граммы, то это первый признак, что на станке могла сбиться калибровка.

Для примера возьмем балансировочные станки Trommelberg — модели от этого производителя очень популярны и часто приобретаемы. Для проверки правильности показаний нового балансировочного станка достаточно прикрепить к стограммовый грузик в правой части пустого ротора станка и и запустить сам станок. Либо просто включить станок без какого-либо колеса. В идеале показания должны быть 0 и 100 (ноль слева, 100 справа, если грузик прикреплен справой стороны). При закреплении грузика в левой части ротора показания должны быть 100 и 0. Это в иделале и без учета погрешности станка (для большинства моделей балансировочных станков Nordberg погрешность составляет 1-2 грамма). Как показывает практика даже только что купленный (совершенно новый) балансировочный станок после первого включения может самые разные результаты, например, 35 и 75 вместо 0 и 100.

Пример работы станка до и после калибровки.

Как итог, калибровка балансировочного станка обязательна после его монтажа. Это позволит сэкономить время и нервы, упростить и ускорить процесс работы на оборудовании и более качественно оказывать соответствующие услуги клиентам.

Купить балансировочные станки Вы можете в нашем интернет магазине. Мы доставим его в любую точку России и СНГ, обеспечим установку, калибровку станка, гарантийное и постгарантийное обслуживание. Мы всегда готовы Вас проконсультировать по бесплатному телефону 8-800-700-09-29, помочь разобраться и подобрать наилучшую модель станка и любого другого оборудования.

Коды ошибок балансировочных станков

Коды ошибок балансировок Corghi, Sice, Teco, Mondolfo Ferro и др.

Балансировочный станок самостоятельно определять различного рода неисправности и выводит на дисплей сообщение, содержащее код: А – предупреждения и Е, Err- Неисправности

Err CAL Ошибка калибровки чувствительности. Выполните калибровку чувствительности.

Убедитесь, что груз корректно прикреплен и повторите калибровку.

E 1 Необходимо выполнить калибровку чувствительности.

Е 2 Ошибка была допущена во время программы калибровки. Не выполнены условия для калибровки чувствительности. — Повторите процедуру калибровки.

A 3 Колесо не подходит для выполнения калибровки, используйте колесо средних размеров и отбалансированное (ex. 5.5″X14″).

Err 4

а) Ошибка калибровки внешней линейки. Выполните калибровку линейки

b) Внешняя линейка не найдена: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

А 5 Неверный ввод данных для программы балансировки колес с легко-сплавными дисками. Не корректное введение размеров колеса в ALU программе. Исправьте данные

E 6 Допущена ошибка в процедуре оптимизации. Повторите процедуру с начала.

Err 7 или А7 Временно не доступен выбор запрашиваемой программы. Выполните вращение и повторите запрос.

Err 9 или А9 Значение дисбаланса около 999 г.

Снизьте величину дисбаланса и повторите вращение.

Err 10 или А10

а) Внутренняя линейка расстояния не в исходной позиции, когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика расстояния. Нажмите кнопку для отключения датчиков и введите данные при помощи клавиатуры. Свяжитесь с техническим центром.

Err 11

а) Линейка диаметра не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика диаметра. Нажмите кнопку для отключения датчиков и введите данные вручную.

Свяжитесь с техническим центром.

Err 12

а) Линейка ширины не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Внешняя линейка не найдена:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

с) сбой соответствующего потенциометра:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

E 16 Температура мотора очень высокая. Выдержите паузу перед новым запуском (станок при этом выключать не обязательно).

Err 20 или А20

Неправильное расположение внешней линейки во время калибровки

Установите линейку в правильное положение и повторите калибровку.

Err 23 или А23

Данные введены не полностью или неправильно в программе ALU P.

Введите данные правильно.

Err 25 или А25

Программа не доступна на этой модели.

Err 26 или А26

Программа доступна только после выбора одной из следующих программ: Alu 1P,

Alu 2P, Motorcycle Dynamic, Motorcycle Alu

Err 27 Колесо не останавливается в максимально допустимое время. Неисправность тормоза

Err 28 Вычислительная ошибка энкодера. Продуйте энкодер воздухом Если ошибка часто встречается, свяжитесь с техническим центром.

Err 29 Сбой устройства вращения колеса. Выключите станок и включите снова; если ошибка не исчезла, свяжитесь с техническим центром.

Err 30 Сбой устройства вращения колеса. Проверьте предохранитель 20А

Err 31 или А31 Процедура оптимизации (ОРТ) уже начата другим пользователем.

Err 32 Разные значения сигналов от датчиков в процессе вращения. Убедитесь что машина стоит твердо на полу, и не подвергался толчкам или колебаниям в процессе вращения. Повторите вращение.

E 40 Один или оба ультразвуковых датчика не работают должным образом

E 50 Не работает электро-прижим. Перезапустите станок, если ошибка не исчезнет, свяжитесь с технической службой

А 51 Колесо зажато неправильно (только при использовании электроприжима)

А 52 Начата процедура использования электроприжима . — Процедура прекращается автоматически чер6ез 30сек.

Е F0 «Нулевая» ссылка не найдена( не работает энкодер)

Err Stp или А Stp Колесо остановлено во время вращения. Убедитесь, что стопорное кольцо хорошо затянуто

Alu Err Неправильно введены данные для программы ALU. Введите данные верно

OPT Err Обнаружена ошибка в выполнении программы оптимизации. Повторите процедуру сначала.

ErrCr или A Cr Вращение колеса выполнено с поднятым кожухом.

Опустите кожух и выполните вращение.

Как пользоваться балансировочным станком Remax. VT 61

Строение аппарата

Основой балансировочного станка являются опоры, на которые устанавливаются обрабатываемые детали и датчики, определяющие их сбалансированность. В ходе тестирования определяют уровень несбалансированности, а на основании этой информации предпринимают дальнейшие действия.

В зависимости от типа опор, балансировочные станки делятся на мягкие и жесткие. Первые измеряют параметры колеса, учитывая колебания опор. При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

Жесткие станки для балансировки колес способны тестировать различные типы деталей одним и тем же оборудованием. Это очень удобно, но качество измерений от этого может серьезно пострадать.

И на первом, и на втором варианте устройства особую роль играет датчик скорости. Не менее важен для такого станка и датчик, измеряющий углы разворота. В зависимости от варианта ввода информации балансировочные устройства могут быть ручными или автоматическими.

Как измеряются параметры

Далее стоит обратить внимание на то, как балансировочный станок проводит оценку колеса посредством измерения его параметров. Для этого объект условно разделяется на две плоскости — горизонтальную и вертикальную. Благодаря этому шина также условно делится на 4 равные части.

Точность монтажа колеса на вал балансировочного станка играет решающую роль при определении его параметров. В идеальном варианте все 4 части должны быть равны между собой. Если нарушить перпендикулярность установки колеса на вал, то нарушится и разделение его на части, а значит, снятие данных будет изначально происходить с ошибкой.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. По окончании работы следует привести в порядок рабочее место, отключить от сети балансировочный станок. 5.2. Использованный во время работы инструмент следует сложить в специально отведенное для него место. 5.3. По окончании работы следует снять спецодежду, спецобувь и другие средства индивидуальной защиты и убрать их в установленное место хранения, при необходимости – сдать в стирку, чистку. 5.4. По окончании работы следует тщательно вымыть руки тёплой водой с мылом, при необходимости принять душ. 5.5. Обо всех замеченных в процессе работы неполадках и неисправностях балансировочного станка и вспомогательного инструмента, а также о других нарушениях требований охраны труда следует сообщить своему непосредственному руководителю.

Ремонт балансировочного станка

После длительной эксплуатации отдельные детали устройства могут приходить в неисправность. Условно происхождение поломки можно разделить на расстройства механики и на проблему с электрическими узлами. В последнем случае обнаруживают проблемы с датчиками. Механические неисправности чаще всего проявляются после падений или сильных ударов.

Обнаружить проблемы со станком можно по следующим признакам:

- Для нормальной балансировки требуется несколько циклов работы.

- Неправильно определяются параметры тестируемых дисков.

Для ремонта балансировочного станка сначала определяют тип поломки путем калибровки. После этого несправную деталь заменяют. Восстановить поврежденную деталь сложнее, чем купить новую. К тому же, отремонтированные элементы конструкции чаще всего ломаются снова через относительно короткий срок.

Основные элементы конструкции

Станки, эксплуатирующиеся в настоящее время, состоят из 4 основных элементов:

- электродвигатель в качестве приводного устройства;

- устройство для балансировки;

- устройство для измерения параметров;

- прибор для коррекции.

Вращение колеса на валу происходит за счет усилий электрического двигателя. Наиболее старые и примитивные станки использовали в качестве привода ручные усилия оператора. Для балансировки колеса оно должно быть помещено на вал, после чего при помощи специальных конусов проводится его центрирование. Очень часто ошибки балансировочного станка связаны с износом данных конусов. Из-за этого дефекта погрешность всего прибора сильно увеличивается.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Виды устройств

На сегодняшний день существует три основных типа балансировочных станков.

- Станки для работы с колесами легковых авто.

- Станки для работы с колесами грузовых авто.

- Станки универсальные. Могут применяться для оценки колес и легковых, и грузовых авто.

Основная разница между этими типами устройств заключается в двух основных характеристиках балансировочного станка — грузоподъемность и диаметр. Также стоит отметить, что грузоподъемность напрямую зависит от диаметра шины.

Классификация агрегатов осуществляется еще и по способу управления. В данном случае речь идет об автоматических или ручных приборах. В случае автоматических станков все данные о колесе он будет считывать самостоятельно. Настройка балансировочного станка ручного типа заключается в том, что все исходные данные должны быть загружены оператором вручную. Естественно, что разница во времени обслуживания на автоматическом и ручном станке сильно отличается и автомат работает гораздо быстрее. Это обусловлено тем, что система будет сама считывать геометрию и другие параметры покрышки. Что касается технологий, используемых станком для измерения параметров, то здесь применяются самые разные методы, включая лазерные технологии.

Нюансы эксплуатации

Для начала работы со станком необходимо зафиксировать диск. Сделать это можно с помощью гайки и конуса. Проверив надежность крепления можно приступать к измерительным процедурам. Диск раскручивается, а затем его показатели сравнивают с эталонными. Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

После первичного тестирования следует снять все грузики и провести повторные измерения. Тестируемый диск останавливается самой тяжелой точкой книзу. Обязательно учитывайте эту информацию в ходе измерения параметров диска. После этого колесо надо перекрутить на 90 градусов и на противоположную сторону навешиваем груз. В том случае, если при развороте на 45 градусов колесо перестает вращаться, значит, калибровка своими руками сделана успешно.

Подробное описание параметров

Начать стоит с ручного ввода параметров. Это очень важно, так как увеличивает время на подготовку, а также требует специальной подготовки оператора. У автоматических устройств такого недостатка нет. Что касается диаметра диска, то здесь не имеется в виду диаметр колеса в общем. Диапазон 10-24 позволяет проводить балансировку дисков легковых автомобилей, внедорожников и небольших грузовиков.

Далее стоит отметить максимальный вес. Эта характеристика часто остается незамеченной, и многие считают, что вес не регламентирован. Однако установка объекта с весом, превышающим максимум, обычно приводит к быстрому снижению ресурса агрегата, что приведет к его скорому выходу из строя. Что касается времени измерения, то, как и говорилось, параметр не слишком важен. Но на него все же стоит обратить внимание, к примеру в том случае, если наблюдается большая загруженность. То есть для масштабных мастерских это важная характеристика.

Проверка оборудования

Перед тем как приобрести тот или иной балансировочный станок, его потребуется обязательно проверить. Чтобы это сделать потребуется сбалансировать колесо, и набить около 30 грамм в любом его месте для создания дисбаланса. На следующем цикле балансировка должна показывать не более 30 грамм. В случае если показатель отличается, то станок нужно откалибровать.

Калибруют такое оборудование примерно раз в полгода, поскольку вал балансировки в течение сезона вследствие трения об колеса теряет немного в весе.

Калибровка

Со временем используемый агрегат начинает давать не совсем точные показания. Проверить его работу можно следующим образом:

- Взять колесо, например, 16-го радиуса.

- Установить его на станок и ввести требуемые параметры в ручном режиме.

- Активировать кнопку пуска.

- После обработки выдается результат 25-30. Набиваем грузики и снова запускаем агрегат в работу. Может получиться результат 05-10.

- Если после третьего запуска программа просит добавить еще один параметр груза, необходимо проверить конусы на предмет наличия люфтов и их посадку на валу.

Читать также: Правильная установка диска на болгарку

При наличии указанных проблем потребуется обязательная калибровка балансировочных станков. Это можно сделать следующим образом:

- После доведения параметров программы до показателей 00-00, набивают стограммовый грузик и запускают станок. При нормальной работе параметры должны стать 00-100.

- Задуматься о калибровке следует при наличии разбежностей в 5 единиц (например, 05-95). На таком агрегате еще можно работать, но потребуется проверить люфты и крепление.

- Если итоговое значение после запуска вал с контрольным грузиком превышает 15 единиц, необходима срочная калибровка устройства.

- Если проведенные по выставлению параметров действия не приводят к параметрам 00-100, потребуется провести техническое обслуживание техники, очистить его от загрязнения, замерить сетевое напряжение. Затем проводится повторная калибровка.

Предназначение оборудования

Балансировочные станки предназначены для балансировки колес разных транспортных средств:

- легковых машин;

- грузового транспорта;

- мотоциклов.

Балансировка колес очень важна, поскольку если вращающееся колесо не сбалансировано (центр его массы и геометрический центр не соответствуют друг другу), то это вызывает сильные центробежные силы, которые увеличивают вибрацию, вследствие чего шины изнашиваются, а ходовая часть и подвески быстро выходят из строя.

Без балансировочных станков сейчас не работает ни один автосервис. Ведь нужно не только правильно разобрать и собрать колеса, оно также должно быть сбалансировано правильным образом. Современное оборудование может работать с дисками разных конфигураций, оно имеет несколько рабочих режимов.

НАОМИНАсервис

ремонт гаражного оборудования

8-916-212-52-33

Whatsapp viber 8-916-280-44-04

Калибровка балансировочного станка

выезд и калибровка 4500р

Калибровка балансировочного станка для чего она нужна и почему грузики лучше добивать на полу, а не на станке.

Со временем станок начинает врать это выражается в грузе который он просит повесить на колесо, например у нас колесо 16 радиуса 6.5 ширины, вешаем его на станок, забиваем его параметры вручную т.к. линейка тоже может обманывать, если она электронная, а нам нужны точные сведения. Нажимаем кнопку старт, станок вращает колесо, обсчитывает дисбаланс, и выдает результат «25-30» набиваем на штампованное колесо грузики и опять вращаем, смотрим результат «05-10» добиваем грузики и снова запускаем станок, эту процедуру мы выполняем 3 раза. если после 3 го раза станок все равно просит добавить груза 1 надо смотреть конуса, как они сидят на валу нет ли у них люфтов. 2 станку срочно требуется калибровка.Если у вас получилось что после установки грузиков станок показывает «00-00» находим грузик весом в 100 гр и набиваем его на любую сторону диска и запускаем станок после остановки дисбаланс у хорошего станка должен быть «00-100» перевешиваем грузик на другую сторону и запускаем станок, смотрим «100-00» значит станок, конуса, вал, зажимная гайка, находятся в отличном состоянии и не требуют внимания, в этом случае продолжаем работать. если на станок выдает, плюс минус 5гр 10гр на сторону «05-95» «00-110» на нем тоже можно работать и на колесе этого дисбаланса будет незаметно но уже стоит задуматься о калибровке станка, иногда в этих случаях надо провести пользовательскую калибровку и значения уйдут в нормальное положение, также стоит обратить внимание на конус если люфт на валу очень большой, или конус имеет забои то необходимо в срочном порядке заменить этот конус и проверить все остальные. Если после того как вы прокрутили отбалансированное колесо с грузиком 100 гр и станок вам выдает «30-120» или другое отличное значение от

«00-100» с превышением веса на одну сторону более 15гр то надо в срочном порядке калибровать станок, на колесе это уже будет заметно и клиент вернется опять и вам придется за свой счет уже все переделывать или поедет в другой шиномонтаж, а к вам больше никогда не вернется. Если после калибровки станка вам не удается придти к результату «00-100» то необходимо

1 провести техническое обслуживание станка, это очистка вала от грязи, продуть внутри станка все платы от пыли, очистить фазовый диск от пыли, продуть фазовый диск.

2 проверить конуса на люфты.

3 замерить напряжение в сети должно быть 220В +-5В

4 после этих процедур, если конуса в порядке и не надо их менять напряжение в сети соответствует 220в провести повторную калибровку балансировочного станка , в 99% случаев станок начинает показывать правильные значения. 1% остается на разного рада неисправности, такие как неправильные значения потенциометров(линейки), пробит фазовый датчик(отвечает за положение 12 часов), неисправность платы питания или платы управления, износ Темза датчиков, эта неисправность в большинстве случаев относится к тем кто добивает грузики прям на валу, сильно натянут приводной ремень, вал задевает о тормоз или при вращении что то касается вала, станок стоит на не твердом основании( деревянный пол) должен стоять на бетоне исключая побочное качение и вибрацию, так же станок должен быть прикручен к полу, сгорел электро двигатель, подшипники вала имеют люфт(некачественные подшипники, те кто добивает груза на валу или станку больше 10 лет)

Важно проверять станок на большой дисбаланс и вовремя делать калибровку, хорошему итальянскому станку калибровка требуется 1 раз в год, но для подстраховки и надежности делается 2 раза в год перед сезоном. Немецкому станку («настоящему» очень много подделок) калибровка требуется 1 раз в год сервисная и как правило несколько раз делается пользовательская, на некоторых немцах при включении станка, станок не начнет работу пока оператор не проведет сервисную калибровку.Станку из США также необходима калибровка один раз в год без подходов сервисной калибровки. Китайские станки которых большинство требуют калибровку 2 раза сервисную перед сезоном и 4 раза пользовательскую(2 раза из которых проходят во время сезона и делаются оператором, и 2 раза в промежутке между сезонами.

Простое правило, калибровку станку надо делать 2 раза в год, проводить техническое обслуживание 1 раз в год.

Эту статью я хочу посветить диагностике балансировочного станка своими силами

Первое с чего начинается диагностика это мы проверяем в каком состоянии у нас вал есть ли на нем люфт или нет, конуса, на конусах не должно быть забоин вмятин и чтобы на нем не было следов потертости от напильника, если хоть часть этого присутствует то необходимо заменить конус, после проверки конусов мы осматриваем вал и чашку вала на них не должно быть грязи и наслоений если это есть чистим вал и чашку вала, после этого мы берем гайку и смотрим чтоб на ней не было лишней грязи, если есть таковая мы ее вычищаем. После предварительных процедур мы берем колесо вешаем на вал, выставляем размеры колеса и крутим, после прокрута он выдает значения дисбаланса, вешаем грузики куда он просит и опять крутим, после чего он должен нам показать 000-000, берем 100 г грузик вешаем на любую сторону и опять крутим, если станок правильно откалиброван, он после остановки должен показать 000-100, 5-95, 0-105 погрешность не должна превышать 10-15г суммарно на 2е стороны, если погрешность больше то калибруем станок и опять проверяем, это с тем учетом что у вас все работает нормально.

Теперь про ошибки и их устранение

при запуске выдает ошибку и вал не крутится, первое что надо проверить закрыт ли кожух, бывает так что кожух закрыт, а концевик который должен быть нажат сместился или сломался, с концевиком разобрались ( на разных станках эта ошибка выскакивает по разному)

концевик замкнули опять не работает выдает другую ошибку скорее всего ошибку будет выдавать о том что не видит вращения вала эта ошибка подразумевает вскрытие станка и очистка датчика положения вала от пыли, продувается воздухом или протирается ватой, в большинстве случаев помогает, но всегда есть исключения (датчик под замену). Есть еще одна причина по которой этот датчик надо менять или чистить это когда колесо крутится и не останавливается, а если остановилось то выдает ошибку вместо значений. Если линейка не лежит на месте то вал тоже не будет вращаться, будет говорить что он находится в режиме измерения.

включаем станок а он не включается, разбираем станок смотрим приходит или нет на него напряжение если нет то лезем в розетку тут все просто, на станок приходит напряжение а на плату не доходит смотрим сам выключатель при необходимости ремонтируем меняем, электричество приходит на плату ( на плате стоят предохранители находим и смотрим, при необходимости меняем) после чего станок должен запуститься, если предохранители целы а станок не работает то это означает только одно плату питания придется заказывать новую.

Линейки проверяем линейки, на вал ставим колесо штампованное и проверяем, выдвигаем линейку до колеса и смотрим дистанцию и радиус если станок нам все правильно показывает то убираем линейку и не трогаем, если вы увидели расхождения в работе с линейкой, то открываем инструкцию по калибровке линейки и калибруем линейку, если после калибровки линейки вы увидели еще ошибку и она никуда не уходит то необходимо заменить потенциометр линейки или потенциометр радиуса в зависимости от того что он показывает не правильно. еще есть 2 линейка которая как правило работает только со штампованными дисками, с ней все тоже самое что и с линейкой может произойти.

Станок начинает отключаться во время работы, в плате питания микро трещина найти нельзя по этому плата под замену или при прокрутке колеса выдает разные значения.

Если у вас что то другое с радостью разберемся в вашей проблеме, подберем нужные запчасти и отремонтируем вам станок

Калибровка балансировочного станка и ошибки при работе на нём

Предупреждение. Нарушение описанных ниже правил техники безопасности перед проведением монтажа шин может стать причиной травмирования или материального ущерба:

Калибровка балансировочного станка

Калибровка станков для балансировки колес могут со временем ухудшиться, а точность снизиться в результате интенсивной эксплуатации. Никаких видимых проявлений того, что калибровка сбилась, вероятнее всего, не будет. Если провести балансировку колеса на станке со сбившейся калибровкой, колесо в результате будет отбалансировано неверно.

Калибровку балансировочного станка необходимо проверять приблизительно раз в 2 недели, если станок часто используется, либо в тех случаях, когда возникают сомнения в точности его работы.

Проверка калибровки балансировочного станка

Примечание: В случае неудовлетворительных результатов выполнения какой-либо части данной проверки следует выполнить калибровку станка в соответствии с инструкциями производителя. Если калибровку балансировочного станка выполнить невозможно, следует связаться с производителем.

Проверьте калибровку балансировочного станка в соответствии с инструкциями производителя или выполните следующую проверку.

- Включите станок, не устанавливая на его вал колесо или переходники.

- Проверьте показания станка.

Параметр

Отклонение от 0 не более 7 г (¼ унций)

Параметр

Максимально допустимое отклонение — 7 г (¼ унций)

Параметр

Максимально допустимое отклонение — 7 г (¼ унций)

Рекомендации по балансировке колес с установленными шинами

Примечание Диски с шинами в сборе, биение которых превышает допустимый предел, могут являться причиной вибрации даже в том случае, если они отбалансированы.

Настоятельно рекомендуется измерять и устранять биение колеса с установленной шиной ПЕРЕД проведением балансировки.

Если замер биения колеса с установленной шиной пока не проводилось, см. Замер биения шины и диска в сборе (на станке) .

Существует 2 вида дисбаланса шин:

Статический дисбаланс

Статический дисбаланс – это неравномерное распределение массы относительно оси симметрии. Для его устранения напротив точки нахождения неуравновешенной массы (3) навешивается дополнительный грузик (2). При статическом дисбалансе колесо бьет в вертикальной плоскости.

Динамический дисбаланс

Динамический дисбаланс – это неравномерное распределение массы относительно плоскости симметрии. Для его устранения напротив точки нахождения неуравновешенной массы (3) навешивается дополнительный грузик (2). При динамическом дисбалансе на колесо действует пара противоположно направленных сил, создавая эффект шимми.

Большинство балансировочных станков способны одновременно проводить оба типа балансировки.

Обычно, наиболее заметным является статический дисбаланс, однако на автомобилях с широкими низкопрофильными шинами динамический дисбаланс также может оказаться заметным. Дисбаланс всего в 14-21 г ([half ]-¾ унций) на некоторых моделях способен привести к возникновению вибраций.

Процедура балансировки

Примечание: Выполняя балансировку колеса с установленной шиной, следует использовать исправный, недавно откалиброванный станок для балансировки снятых с автомобиля колес в двух плоскостях.

- Поднять и подпереть автомобиль.

- Отметить положение колес относительно шпилек крепления колес, а также указать на каждом колесе место его установки на автомобиле: левое переднее, левое заднее, правое переднее, правое заднее.

- Поочередно снимайте колеса с установленными шинами и поверяйте их на балансировочном станке. См. Демонтаж и установка шины и диска .

- Строго соблюдайте инструкции изготовителя станка в отношении крепления разных типов колес.

Диски, не входящие в заводскую комплектацию автомобиля, особенно те из них, на которых используются универсальные схемы расположения отверстий для крепления, особенно подвержены биению и проблемам с установкой.

Использование грузиков для балансировки колес

Балансировка колес с установленными шинами проводится для устранения статического или динамического дисбаланса.

Грузики со скобой

Примечание: Выполняя балансировку заводских колес с алюминиевыми дисками следует использовать грузики со специальным полиэфирным покрытием. Покрытие защищает диски от коррозии и возможных повреждений.

Покрытие защищает диски от коррозии и возможных повреждений.

Примечание: Для установки грузиков с защитным покрытием следует использовать молоток с мягким бойком, чтобы снизить вероятность повреждения покрытия.

Профиль и тип обода диска определяет, какой тип грузика (1) следует устанавливать. Форма грузика должна повторять форму обода диска. Скоба должна прочно охватывать обод.

Размещение балансировочных грузиков со скобой

При проведении статической балансировки, если требуется установить не более 28 г (1 унции), грузик следует устанавливать на внутренней стороне обода (2). Если требуется установить более 28 г (1 унции), следует установить два грузика, максимально равномерно распределив массу между ними. Один грузик следует установить на внутренней стороне обода (2), а другой – на внешней (1).

При проведении динамической балансировки грузики следует устанавливать на внутренней (2) или внешней (1) стороне обода в зависимости от результатов замера на станке.

Самоклеящиеся грузики

Примечание: При установке самоклеящихся балансировочных грузиков на диски без бортика НЕ СЛЕДУЕТ наклеивать грузики на внешнюю поверхность обода.

Самоклеящиеся грузики могут использоваться на заводских алюминиевых дисках. Для установки самоклеящегося грузика необходимо выполнить следующие действия.

Определите, в каком месте необходимо установить грузик.

Примечание: Для очистки дисков не допускается использовать абразивные материалы.