Камнерезный станок. Некоторые виды станков

Как выбрать электрический камнерезный станок и на что обратить внимание?

Среди всего сонма электроинструмента и оборудования используемого при ремонте и отделке, камнерезный станок купить может лишь тот человек, который занимается данной деятельностью профессионально. Практического применения в стандартных бытовых условиях он не находит, но с его помощью чрезвычайно ускоряются работы по отделке.

-min.jpg)

Камнерезные станки следует разделять по следующей схеме:

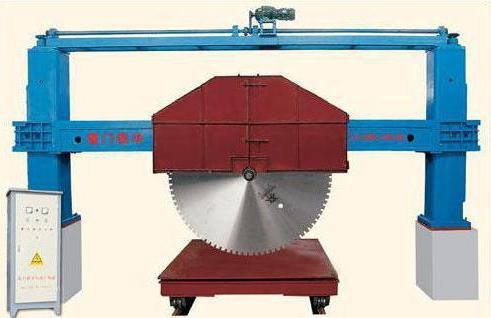

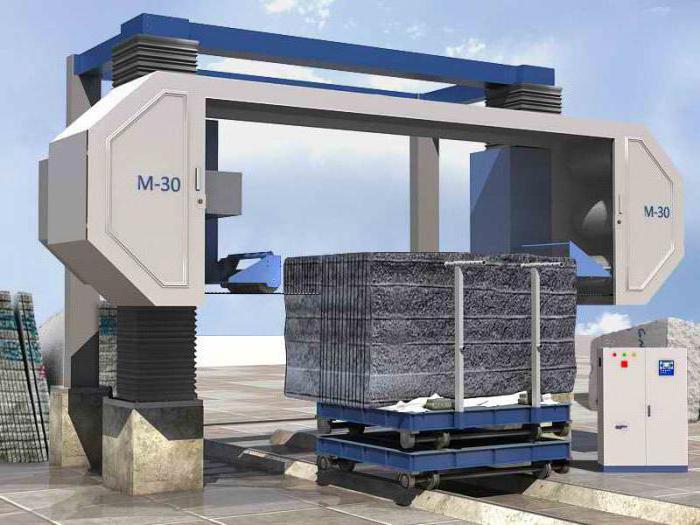

- Промышленные. Это стационарное оборудование используемое в условиях крупномасштабного производства.

- Профессиональные. Это всегда мобильный электрический камнерез, который удобно перевозить на новый объект. В зависимости от комплектации, может иметь широкий спектр возможностей по обработке отделочных материалов.

- Полупрофессиональные (кустарные). В данной группе находятся самодельные камнерезы, собранные из болгарки (УШМ) и станины.

ВАЖНО: если кустарный камнерез комплектовался дорогой УШМ, а станина была изготовлена в заводских условиях, то по качеству работы он не будет уступать профессиональному оборудованию.

Но есть и другие особенности, на которые следует обратить пристальное внимание при выборе.

Устройство камнерезного станка

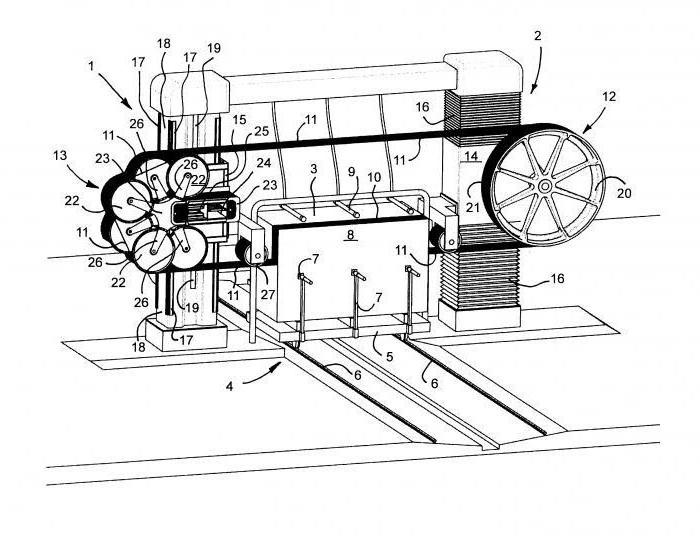

Принципиальная схема всех камнерезов включает:

- Станину (рама, стол). Неподвижная часть оборудования, на которой закреплена вся система. Почти всегда у неё складывающиеся ножки, для удобства транспортировки.

- Двигатель. Чаще используется под напряжение 220 В, но встречаются и более мощные, рассчитанные на подключение к сети 360 В. От мощности двигателя зависит:

- Продолжительность непрерывной работы;

- Глубина реза;

- Точность обработки поверхностей.

По расположению двигателя, камнерезный станок может быть с верхним размещением и с нижним.

В том случае, если двигатель жёстко зафиксирован под рабочим столом, для передачи вращения на абразивный инструмент применяется трансмиссия.

Она может быть ремённой, цепной или шестерёнчатой.

Если двигатель установлен сверху стола, то режущий диск фиксируется сразу на вал двигателя, без включения в конструкцию трансмиссии.

- Отрезной диск. Это расходный материал, но его правильный выбор чрезвычайно сильно сказывается на качестве и скорости работы: камень, резка которого проводится профессиональным алмазным диском, можно распускать на плоскопараллельные пластинки, толщиной всего 2-3 мм.

- Опциональные дополнения. Наполнение этой категории варьируется в зависимости от комплектации камнерезного станка. Наиболее важное и необходимое – поддон для охлаждающей жидкости. Без отведения тепла, резка камня приводит к перегреву диска, что почти всегда вызывает его деформацию и выход из строя.

Широко распространены приспособления, с помощью которых можно разрезать камень под углом, или на ограниченную глубину. В некоторых моделях интегрирован суппорт подачи обрабатываемого материала/режущего инструмента в автоматическом режиме.

Ещё один признак профессиональных камнерезных станков, определяется длиной реза. За неё отвечает размер рабочего стола (станины).

Если на полупрофессиональном оборудовании длина реза ограничена 25-30 см, то на дорогих профессиональных камнерезах, она может достигать 1,5 м. Это позволяет разрезать длинные керамогранитные плиты за один проход.

Какой камнерез купить?

Выбор и приобретение любого дорогого оборудования проводится в одной из двух парадигм:

- Универсального назначения.

- Узкоспециализированное применение.

СОВЕТ: чтобы купить камнерез не переплачивая, надо чётко определиться со спектром и объёмом задач, для решения которых он приобретается — широкий выбор: https://ctb.by/stroitelnoe-oborudovanie/kamnereznye-stanki.

Профессионально занимаясь отделкой, мастер ежедневно проводит до сотни метров реза. При этом обрабатываемый стройматериал используется разный:

- Камень;

- Плитка;

- Мрамор;

- Керамогранитные плиты;

- Бетон.

В этом случае, нужен универсальный станок для резки камня, с мощностью не менее 2,2 кВт, а максимальный диаметр диска должен быть 350-400 мм.

Для эпизодических работ в частном доме, достаточно иметь электрический камнерез мощностью 1-1,2 кВт. Но даже с его помощью, можно самостоятельно нарезать камней для отделки своего коттеджа.

На что обратить внимание

Есть некоторые узлы в камнерезных станках, которые проявляют свои изъяны только в процессе работы, например рабочий стол. Он сформирован из одного листа, но некоторые производители используют металл толщиной менее 1 мм. Это уменьшает общий вес оборудования, но допускает возможность появления небольших вибраций в процессе реза. Стол как будто «играет», а это ухудшает качество пропила.

Станок должен быть установлен горизонтально, и для регулировки в ножках интегрированы винты. В некоторых моделях, в корпус может быть вмонтирован уровень, который считается дополнительной опцией и неоправданно увеличивает стоимость.

При рациональном подходе, этот уровень не нужен. Вместо него можно использовать обычное прави́ло.

Какими характеристиками должен обладать камнерезный станок?

![]()

Профессиональное строительное оборудование, такое как камнерезные станки, используются во время строительных и кровельных работ, при отделке и резки камня, керамогранита, кафеля, кирпича и многих других материалов.

- Характеристики камнерезных станков

- Конструктивные особенности станков для резки камня

- Алмазные диски для камнерезных станков

Характеристики камнерезных станков

Такое оборудование незаменимо при строительных и отделочных работах. Ведь этот инструмент дает возможность быстро и безупречно разрезать практически любой материал по необходимому размеру и форме.

Природный камень, бетон, кирпич, мрамор и даже лестничные ступени не будут препятствием в работе, когда есть камнерезный станок. Широкий ассортимент моделей позволяет подобрать решение, максимально точно отвечающее индивидуальным запросам. Представленные изделия отличаются мощностью, диаметром диска и глубиной разреза, а также возможностью совершать разрез под углом 45 градусов.

Стоит отметить, что с помощью такого станка можно разделить материал на ровные фрагменты так, что при состыковке практически не будет видно шва. Это качество сыграло немаловажную роль в выборе такого инструмента дизайнерами для ландшафтных и отделочных работ.

Конструктивные особенности станков для резки камня

Конструкция станка состоит из рамы, трансмиссии, двигателя, режущего инструмента и дополнительного оборудования. Для рам используется чугун, так как они являются несущим каркасом. Двигатели имеют различную мощность и работают от тока в 220 В или 380 В.

Любая модель камнереза оснащена системой водяного охлаждения диска для повышения его срока эксплуатации. Некоторые модели имеют вентиляторы, чтобы охлаждать двигатель. А на самых современных экземплярах устанавливается система защиты от перегрева.

Стоит отметить, что камнерезные станки обычно размещаются стационарно на поверхности рабочего стола или верстака. Но существуют и модели, которые дают возможность их перемещать по объекту (подробнее). Это огромное преимущество при облицовке, особенно когда предстоит большой объем работ, и она происходит в разных местах на объекте.

Алмазные диски для камнерезных станков

Алмазные диски применяются при различных работах для резки таких материалов, как:

- камень;

- гранит;

- железобетон;

- кафель.

Их используют при отделочных работах, ремонте и укладке бордюра, пешеходной дорожки. Размер алмазного диска варьируется от 125 мм до 1600 мм, но самым востребованным на сегодняшний день является изделие с диаметром 230 мм.

Важно также обратить внимание, что любой камнерез должен иметь комплекс дополнительных приспособлений, которые сделают безопасной эксплуатацию и проведение работ.

Камнерезный станок. Некоторые виды станков

Камнерезный станок, в работе которого предусмотрен свободный абразив, обладает рядом достоинств относительно оборудования с алмазными режущими инструментами.

Достоинства и недостатки пил со свободным абразивом

Прежде всего, они значительно дешевле, так как само полотно и абразивный компонент имеют невысокую стоимость в сравнении с алмазными режущими дисками. Вместе с тем такие станки можно спроектировать достаточно большими, что позволит распиливать громоздкие каменные блоки и плиты.

В то же время если пробовать обрабатывать такие глыбы алмазными дисками, то это повлечёт значительные дополнительные затраты. С другой стороны, в ситуациях, когда определяющим фактором является скорость выполнения работ, камнерезные станки со свободным абразивом уступают оборудованию, оснащённому алмазными дисками. Это обусловлено более медленной распилкой станками со свободным абразивом.

В то же время если пробовать обрабатывать такие глыбы алмазными дисками, то это повлечёт значительные дополнительные затраты. С другой стороны, в ситуациях, когда определяющим фактором является скорость выполнения работ, камнерезные станки со свободным абразивом уступают оборудованию, оснащённому алмазными дисками. Это обусловлено более медленной распилкой станками со свободным абразивом.

Виды камнерезного оборудования со свободным абразивом

В настоящее время на рынке представлен камнерезный станок со свободным абразивом, оснащённый тремя типами рабочего инструмента. Во-первых, это дисковое полотно. Во-вторых, существуют ленточные полотна. Также есть оборудование с проволочными полотнами. Станки, оснащённые ленточными полотнами, подразделяются на два вида. Есть такие, которые оборудованы рамными пилами с движением режущего инструмента вперёд и назад. Принцип действия станков похож на обычную ручную пилу. Кроме того, существует оборудование с ленточными пилами, оснащённое узким ленточным режущим инструментом, который движется вокруг роликов в вертикальном направлении.

Общие принципы работы

В камнерезных станках всех этих трёх типов смесь карбида кремния направляется к полотну или проволоке в форме суспензии. Она попадает в паз и, подхваченная движущимся режущим инструментом или проволокой, разрушает камень, постепенно углубляя распил до полного разделывания камня. В то же время уместно отметить, что пилы циркулярного типа обрабатывают каменные глыбы очень аккуратно. В результате распила такими станками получается плоская и гладкая поверхность материала, зачастую более высокого качества, чем после обработки алмазным диском. После обработки камня ленточными пилами часто остаются волнистые неровные плоскости. Результат работы таких станков зависит от ширины полотна.

Волнистая поверхность получается и после распила камня ножовочной пилой. Вместе с тем, если режущий инструмент достаточно длинный, поверхность камня получится гладкой и ровной. Самые некачественные плоскости обработанного материала оставляют проволочные станки. Это связано с постоянным отклонением проволоки после любого незначительного бокового движения агрегата, приводящего режущий элемент в поступательно-возвратное движение.

Волнистая поверхность получается и после распила камня ножовочной пилой. Вместе с тем, если режущий инструмент достаточно длинный, поверхность камня получится гладкой и ровной. Самые некачественные плоскости обработанного материала оставляют проволочные станки. Это связано с постоянным отклонением проволоки после любого незначительного бокового движения агрегата, приводящего режущий элемент в поступательно-возвратное движение.

Станок с прямым полотном и свободным абразивом

Такой камнерезный станок изготовить значительно проще, чем дисковый. К тому же после работы остаётся значительно меньше грязи. При такой конструкции практически отсутствуют ограничения на размеры режущего инструмента. Существуют даже любители, который изготавливают камнерезный станок своими руками с использованием в его конструкции полотна длиной 180 сантиметров и шириной примерно 150 миллиметров. Следует учитывать, что тонкое полотно сильно вибрирует, поэтому его рекомендуется укрепить продольными рейками из древесины. Поэтому при изготовлении такого оборудования собственными усилиями понадобится подробный чертёж камнерезного станка. В пилах малого размера режущий инструмент фиксируется подставкой, похожей на козлы, которые ранее использовались повсеместно при распилке дров.

В конструкции небольших пил используется полотно толщиной 0,8-1 мм. Такой режущий инструмент изготавливается из мягкой стали, а вот для более крупных устройств из соображений придания жёсткости требуется более толстый металлический лист. Необходимо обеспечить непрерывное поступление воды и абразивного порошка в зону осуществления распила камня. Абразивный состав, постепенно режущий материал, подхватывается металлом пилящего инструмента. А капли воды, попадающие сверху вниз на порошок, создают условия для постоянного и равномерно распределённого поступления смеси в зону проведения распила через специальную изготовленную из пластилина ванночку. При осуществлении работ с использованием свободного абразива применяются смеси номер 100 и 220. Многие изготавливают собственными руками камнерезные станки. Инструкции специалистов и опытных конструкторов при этом будут весьма кстати.

Проволочный станок

Наибольшее распространение такой камнерезный станок получил в Китае. С их помощью разрезаются массивные глыбы жадеита на мелкие и комфортные для дальнейшей работы куски материала. При использовании такого оборудования практически отсутствуют ограничения относительно размера камня, которые можно разрезать этим станком.

Единственным, что ограничивает эти габариты, являются параметры дуги, на которую устанавливается режущая проволока. Этот элемент оборудования должен обладать достаточно большими размерами, что позволяет целиком охватить камень.

Существует два типа проволочного станка. В первом варианте используется дуга, во втором — ролики. При дуговом способе распила режущий элемент натягивается между концами дуги, изготовленной из древесины, а в роликовом типе она перематывается с одной кассеты на другую. При этом направление вращение бобин меняется после совершения одной полной перемотки.

Камнерезный станок: описание, принцип действия, как сделать своими руками

При всех своих преимуществах, натуральный камень имеет важную особенность: для его обработки требуется специальное оборудование – камнерезный станок. Правильно подобранное и настроенное оборудование позволяет обрабатывать камень любой плотности и твердости.

Камнерезный станок устройство и принцип работы

По внешнему виду станок для резки камня напоминает обычный циркулярный станок для распиловки древесины. Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Разновидности камнерезов

В зависимости от конструкционного исполнения, станки подразделяются на следующие виды:

- Ручные (переносные) или стационарные.

- По типу расположения привода: нижнеприводные и верхнеприводные (мостовые или рельсовые).

- По способу подачи режущего инструмента: с вертикальной, горизонтальной и комбинированной подачей.

- По типу рабочего инструмента: алмазные дисковые, проволочные с алмазной присадкой, ленточные.

В ленточных станках режущий элемент представлен узкой полосой, которая движется вперед/назад по принципу ручной пилы.

В проволочном оборудовании резка камня осуществляется тонкой проволокой с алмазным покрытием, которая при резке перематывается с одной бобины на другую. После заканчивая проволоки на бобину, вращение кассет начинается в другую сторону и процесс пиления продолжается.

Еще один критерий классификации станков – по длине или глубине резки. Этот параметр означает, какая максимальная длина реза. Модели с глубиной реза до 800 мм считаются маломощными и не предназначены для промышленной обработки камня. Промышленные станки обычно имеют показатель глубины реза 1500 мм и более.

Основные виды и назначение

Камнерезные станки имеют различную конфигурацию, оснащение и подразделяются на следующие типы по назначению:

- Камнекольные: предназначены для получения облицовочного камня и тротуарной брусчатки с рельефной колотой структурой.

- Калибровальные: применяются для выравнивания и обработки поверхности каменных плит.

- Отрезные станки получили самое широкое распространение. Применяются для распиловки камня на заготовки нужного размера и придания им необходимой формы.

Это интересно! Ручной и электрический плиткорез относится к самому простому виду отрезного станка.

В отдельную категорию выведены станки, работающие по принципу гидроабразивной резки. Как правило, они имеют числовое программное управление, что позволяет с помощью компьютерной программы и управляемой абразивно-жидкостной струи получать из каменной заготовки фигурное изделие. В том числе, такие станки применяются для изготовления и финишной обработки изделий сложных форм и художественной резки камня.

Особенности оборудования со свободным абразивом

К станкам со свободным абразивом относится все камнерезное оборудование, в котором режущий инструмент не закреплен жестко на раме: дисковое, ленточное полотно, а также режущий элемент проволочного типа. Отличительной чертой станков со свободным абразивом является возможность вертикального и/или перпендикулярного перемещения рабочего инструмента относительно станины.

К преимуществам подобного камнережущего оборудования относят его более низкую стоимость. Кроме этого, такие станки можно использовать для распиловки и первичной обработки достаточно больших глыб, при этом перемещения самих глыб не требуется. К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

Устройство и принцип работы

Конструктивно устройство камнереза можно разделить на 4 основные части.

1. Рама или станина.

Чаще всего изготавливается из высокопрочной стали, реже – из чугуна. Жесткость, прочность и надежность рамы во многом определяет точность обработки и долговечность всего станка в целом. Также следует учитывать, что на раму навешивается все остальные части и дополнительное оборудование, поэтому станина должна быть устойчивой, с широкими прочными ножками.

Стандартное рабочее напряжение мощных промышленных двигателей – 380 В. Двигатели, работающие от 220 В, как правило, обладают меньшей мощностью, но именно их устанавливают в большинстве небольших камнерезок, рассчитанных на домашнее и полупромышленное применение.

Передает крутящий момент с двигателя на режущий инструмент. Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

Вращающаяся головка, на которую передается вращение двигателя. На вал при помощи специальных гаек крепится режущий элемент – алмазный диск.

Кроме основных элементов конструкции, на камнерез устанавливается дополнительное оборудование. Примером может служить автоматизированная подача режущего диска или разрезаемого материала, защитное оборудование, система подачи охлаждающей жидкости.

Зажимные устройства

Зажимы представляют собой струбцины или устройства тискового типа с металлическими губками, с внутренней (рабочей) стороны оббитыми деревянными вставками, которые обеспечивают более надежную фиксацию заготовки.

Охлаждающие жидкости

Большинство станков в качестве охлаждающей жидкости используют обычную воду, подающуюся замкнутым циклом. Но при длительной работе в воде появляется абразивная пыль, которая снижает качество обработки и ускоряет износ режущего элемента. Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

В промышленных станках с установленными очистными элементами в замкнутых системах охлаждения используют специальные смазочно-охлаждающие жидкости (СОЖ), которые защищают оборудование от коррозии и снижают износ рабочего инструмента. В домашних условиях для резки твердых пород используют смесь керосина или солярки с машинным маслом. Также можно использовать водомасляные эмульсии.

Обратите внимание! Керосин и солярка являются горючими веществами, поэтому при работе с ними необходимо соблюдать противопожарную безопасность и работать на открытом воздухе или в хорошо проветриваемом помещении!

Общий принцип работы

На самом деле, принцип действия камнережущего станка довольно прост:

- На станине в специальных зажимах фиксируется обрабатываемая заготовка.

- Устанавливается или опускается защитное оборудование (стекло).

- Движение заготовки или режущего элемента производится вручную, механическим или автоматизированным способом.

Последний более надежен и безопасен, так как движение получается более плавным и без рывков, что положительно сказывается на ровности реза.

Важно! При работе с камнерезами любого типа необходимо соблюдать технику безопасности, так как это довольно опасное оборудование!

Самодельные станки своими руками: комплектующие материалы

Для работы с диким камнем обычная болгарка не подойдет – она хорошо справляется с небольшими объемами керамической плитки, но пилить камень ей очень неудобно и травмоопасно. Поэтому лучше всего своими руками сделать простой камнерезный станок на станине. Здесь стоит заранее определиться, камень какой породы и размера будет обрабатываться: исходя из этого выбирается диаметр и зернистость диска, скорость вращения и мощность двигателя.

Рассмотрим подробнее основные узлы, из которых должен состоять агрегат.

Рама для станка

Самый простой вариант – сварить конструкцию из мощного уголка. Также можно использовать профилированную трубу с толстыми стенками. Чем жестче и мощнее получится станина, тем больший вес она сможет выдержать.

Двигатель и передача

Мотор должен иметь мощность не менее 180 Ватт – меньше использовать не имеет смысла, так как он не справится с камнем даже средней твердости. Количество оборотов зависит от типа обрабатываемого камня: для твердых пород необходимо 1000–1500 об/мин, а для слабых и мягких пород – около 2500 об/мин.

Регулировку оборотов двигателя удобно осуществлять частотником – но это довольно дорогой прибор. Наиболее распространенный вариант ручного изменения скорости вращения отрезного круга – использовать двух или трехступенчатый шкив. Для изменения скорости вращения ремень просто перекидывается на другой паз шкива с меньшим или большим диаметром.

Столешница

Столешница изготавливается из листа стали толщиной не менее 1,0 мм. Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Обратите внимание! Предварительно в столешнице необходимо прорезать щель для отрезного круга.

Процесс изготовления

Теперь рассмотрим технологию, как собираются самодельные камнерезные станки. Общая схема агрегата для резки камня представлена на чертеже.

Общий порядок сборки самоделки следующий:

- Сваривается металлическая рама.

- На ней предусматривается крепление для двигателя и емкость для охлаждающей жидкости (воды). Охлаждение диска осуществляется за счет его частичного погружения в воду, которая периодически или проточно обновляется в резервуаре.

- На раме устанавливаются опоры для ступицы. Вал для крепления диска лучше всего запрессовать в хорошие промышленные подшипники – дольше прослужат.

- Затем к раме прикручивается столешница из листового металла.

- В нужном месте в листе вырезается щель для размещения пильного диска.

- Вся конструкция окрашивается краской по металлу, чтобы предотвратить образование коррозии.

- После высыхания краски все узлы собираются, производится подключение и пробный запуск агрегата.

Альтернативный вариант самодельного камнерезного станка — видео

Правила безопасности

Прежде чем резать камень на самодельном станке, нужно побеспокоиться о безопасности: предусмотреть ограждающие сетки, ограничивающие доступ к вращающимся узлам. Также нужна защита оператора: ограждающие щитки, защитный экран. Кроме этого, станок должен устанавливаться на ровную поверхность и быть устойчивым. Вокруг него должно быть достаточно свободного места для переноски и кантования каменных плит.

Важно! Корпус агрегата должен иметь надежное соединение с контуром заземления!

Заключение

Камнережущий станок – необходимое оборудование, если есть потребность в постоянной обработке камня. Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств. Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу. Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

Камнерезные станки и их виды

Камень является уникальным строительным материалом, который человечество использовало ещё с древних времён. Сегодня в строительстве применяют другие, более современные материалы, однако камень, благодаря его фактуре поверхности, остался одним из самых популярных декоративных покрытий, очень прочным и необыкновенно привлекательным. Это настенные и напольные мозаики, облицовка фасадов зданий, статуэтки и многое другое. Однако, для изготовления, как строительных, так и интерьерных изделий из камня, которому свойственная высокая твёрдость, требуется специальное оборудование – камнерезный станок.

Камень является уникальным строительным материалом, который человечество использовало ещё с древних времён. Сегодня в строительстве применяют другие, более современные материалы, однако камень, благодаря его фактуре поверхности, остался одним из самых популярных декоративных покрытий, очень прочным и необыкновенно привлекательным. Это настенные и напольные мозаики, облицовка фасадов зданий, статуэтки и многое другое. Однако, для изготовления, как строительных, так и интерьерных изделий из камня, которому свойственная высокая твёрдость, требуется специальное оборудование – камнерезный станок.

Камнерезный станок представляет собой станину с закреплённым на ней режущим инструментом, который приводится в движение электрическим или бензиновым двигателем, и позволяет качественно распиливать натуральный камень, керамогранит, бетон и другие сверхтвёрдые плиты. Электрическое оборудование требует наличия источника питания, зато не даёт выбросов отработанных газов. Бензиновые же двигатели обеспечивают автономность работы, однако применяются редко, так как необходимым условием является наличие просторного, хорошо проветриваемого помещения либо установка на улице. Чаще всего бензиновые машины имеют ручное управление, ими работают в труднодоступных местах непосредственно на объектах. В качестве режущего инструмента выступают алмазные диски разных диаметров и алмазные пилы.

В целом камнерезные станки делят на две большие группы: для прямой резки и резки под углом 45 градусов, для фигурной резки. Первая группа включает камнекольное, отрезное, калибровочное оборудование. Камнекольные станки участвуют в производстве брусчатки, которая идёт на мощение улиц, и декоративных осколков. Отрезные машины распиливают каменные глыбы на фрагменты разной величины. С помощью калибровочных станков выравнивают каменную поверхность, придают ей декоративный внешний вид. Предусмотренная на камнерезном станке функция резки под углом 45 градусов значительно облегчает трудозатраты и сокращает полное время обработки материала. Фигурная резка осуществляется на специальном оборудовании, которое относится ко второй группе, и позволяет придать изделию сложную художественную форму, выполнить некие узоры. Этот инструмент работает по гидроабразивной технологии, обеспечивая исключительное качество и точность резки.

Прежде чем купить камнерезный станок, необходимо определиться, какие именно задачи будут решаться с его помощью. Многофункциональное оборудование имеет более высокую цену, и если станку предстоит выполнять одну-две операции, его покупать нецелесообразно, для этого вполне подойдёт менее дорогая машина. Следующими критериями выбора выступают: соответствие реальной мощности оборудования заявленной в документации, гладкий и ровный стол без вмятин, наличие защиты, как режущей зоны, так и в плане включения станка с двух кнопок.

Прочая и полезная информация

Читайте также:

- Ничего не найдено.

Один Комментарий на ”Камнерезные станки и их виды”

Доброго всем времени суток. Есть свое ИП — изготавливаю памятники, надгробие таблички на заказ , с ТДК работаю давно, брал диски для камнерезки , по граниту, керамограниту и тд, станок камнерезный был еще советских времен. Заказывая диски разговорился с менеджером, посетовал, что часто ломается мой станочек да и точность резки оставляет желать лучшего. Мне посоветовали приобрести в ТДК новый . подобрали специально для моих целей сделали отличную скидку, в итоге производительность моей фирмы выросла в 2 , 2,5 раза, просто из-за смены оборудования, сейчас планирую расширение, буду заказывать еще пару таких станков. Очень благодарен вашей фирме и менеджерам, для вас реально клиент на первом месте и это радует, спасибо большое! Вы лучшие.

Что такое камнерезный и плиткорезный станки? Чем они отличаются? Как их выбрать?

На сегодняшний день, ни один профессиональный каменщик (облицовщик) не представляет себе работу без камнерезного станка (электрического плиткореза).Так как, для точного и ровного реза в данной работе необходим надежный станок.

Различают 2 вида станков:

- Консольные камнерезный станок (электрический плиткорез) — это станок с передвижной кареткой, на которой закрепляется материал и подводиться к циркулярной пиле. Пила может регулироваться по высоте и углу реза (обычно до 45 град.) относительно заготовки.

- Мостовой камнерезный станок (электрический плиткорез) — у этого станка принцип работы полностью противоположный, материал лежит на столе неподвижно, а уже сам циркулярная пила двигается по скользящему супорту. Такие станки идут на порядок дороже своих предшественников.

Так что же нужно знать при выборе станка?:

- Максимальные габариты материала с которым вы собирайтесь работать (толщина, длинна, ширина).

- Производительность (мощность электродвигателя, скорость оборотов в минуту, скорость движения моста и каретки)

- Работу вы будите производить один или с напарником.

Многие задаются вопросом «чем отличается электрический плиткорез от камнереза» и я Вам отвечу, что главное различи у них только в глубине реза. Как правило электрические плиткорезы идут с максимально допустимой глубиной реза, до 65 мм. Камнерезные станки, в свою очередь, идут от 65 мм до 1200 мм и выше.

Сегодня лучшим универсальным станком для резки: плитки, керамогранита, гранита. Считается модель плиткореза электрического DIAM SPmax-250/1.5. Данный станок может резать заготовки толщиной в 60 мм, а длиной не более 900 мм, при желании, верхние фиксаторы снимаются, и станок уже может разрезать заготовку длиной до 1040 мм, а толщиной не более 20 мм. Данный станок наилучший вариант по соотношению цена/качество.

Для строительных организаций, где электрический плиткорез работает от заката для расвета лучше всего подойдет профессиональная модель плиткореза электрического DIAM PL-1200/1.6. Данный станок расчитан на тяжелую ежедневную работу, поверхность стола прорезинена и имеет рабочую длинну в 1340 мм,предусмотренна двойная подводка воды на режущий диск с обеих сторон, дабы удлинить жизнь расходных сегментов, имеются ручки с обеих стороны для быстрой транспортировки в 2-ем, и колеса диаметром (10 см) на случай если оператор один.

Среди камнерезных станков следует выделить, самые популярные у каменщиков и печников, такие как DIAM SK-600/2.2 и DIAM SK-800/2.2. Данные станки могут резать заготовку глубиной от 115 мм до 135 мм, а длинной от 600 до 800 мм. Вес данных станков весьма хорош (70-85 кг), что не составит труда транспортировать его от объекта к объекту.

Если же данная статья не ответила на все Ваши вопросы, вы можете обратиться к нашим менеджерам за помощью в подборе необходимого лично вам агрегата. Звоните по вышеуказанным номера на сайте, наши сотрудники будут рады помочь Вам!

Компания «ГудСэйв» уже более 10 лет на рынке, занимаеться поставкми только качетсвенного строительного оборудования. Мы рады и внмимательны к каждому клиенту!

Какие станки и режущие инструменты необходимы для обработки камня

С древних времен и до наших дней камень является важнейшим строительным материалом. Благодаря камню мы можем знакомиться с древнейшей архитектурой, ведь построенные тысячелетия назад каменные сооружения до сих пор не разрушились от времени. Природный камень прочен и долговечен, но, кроме того, он великолепно выглядит. Эти достоинства камня позволяют ему успешно конкурировать с другими строительными материалами и в современном мире. Тем более, что обрабатывать камень сейчас гораздо легче, чем в древние времена. Современные алмазные диски для камнерезных станков позволяют легко резать любые, самые прочные природные камни.

Камнерезные станки

Можно выделить 3 основных вида камнерезных станков: ювелирные, промышленные и строительные. Ювелирные применяются реже, а вот в промышленности и строительстве такое оборудование просто необходимо.

Из чего состоит обычный камнерезный станок:

- важной частью является станина, она изготавливается обычно из стали или высокопрочного чугуна;

- электрический двигатель должен быть достаточно мощным, поэтому он потребляет много электроэнергии, обычно нужна линия на 380 В. Менее мощные станки, для резки камня дисками меньшего диаметра могут быть подключены к сети 220 В. Двигатель может быть неподвижным, если камень подается к резаку. Если камень неподвижен, двигатель вместе с резаком монтируется на станину с рельсами.

- двигатель соединен с режущим инструментом посредством ременной, прямой, цепной или шестеренчатой передачи. Выбирается тип трансмиссии в зависимости от того, какая мощность у электродвигателя станка;

- Диаметр режущего диска также зависит от мощности двигателя. Маломощный движок не потянет резку камня на большую глубину, а ставить диски небольшого диаметра на станок с мощным двигателем нецелесообразно из-за высокого потребления электроэнергии.

Станки, применяемые в строительстве и промышленности, также делятся на следующие виды:

- отрезные – используются для разрезания камня на части нужного размера;

- калибровочные – выравнивают нарезанные отрезными станками плиты при помощи специальных вращающихся головок. На таких станках выполняется только грубая калибровка, для придания товарного вида плитам требуется еще шлифовка и полировка;

- камнекольные – используются при изготовлении брусчатки, некоторых видов плитки, камня для возведения стен, каменных бордюров. Установленные на таких станках прочные лезвия ломают плиты на части нужных размеров.

Виды алмазных дисков для обработки камня

Алмаз является одним из самых твердых минералов, поэтому он применяется для обработки камня еще с древних времен. В современности алмазы сегментами наносятся на кромку режущего диска, изготовленного из стали. Алмазные диски для ручного электроинструмента, также как и диски для стационарных станков могут иметь различный срок службы, все зависит от способа изготовления сегментов с алмазами. Самыми долговечными являются сегменты изготовленные методом горячего прессования, но они хуже режут камень. Холодным прессованием изготавливаются недорогие алмазные диски, но они очень недолговечны. Гальваническим методом производятся недорогие диски, обладающие высокой производительностью, но также быстро изнашивающиеся. Самыми долговечными и производительными являются инструменты, изготовленные с использованием серебряной пайки, но они стоят гораздо дороже.

10 советов по выбору станка для резки камня

Идея создания собственных камнеобрабатывающих мощностей рано или поздно приходит в голову всем, кто так или иначе связан с торговлей изделиями из камня. Ниже мы коснемся лишь некоторых аспектов, связанных с организацией камнеобрабатывающего цеха. Надеемся, что это будет небезынтересно как человеку, новому в камнеобработке, так и тому, кто задумался о расширении бизнеса. К сожалению, в этой статье мы сможем подробно остановится только на одном виде оборудования, без которого не может обойтись ни один серьёзный камнеобработчик, а именно дисковой пиле для распила слэбов или толстомеров.

Конечно, в первую очередь встаёт вопрос об экономической целесообразности всего этого мероприятия. И возникает сразу несколько вопросов, на которые ответить можете только вы, так как они зависят от ваших возможностей и желания.

Глубина обработки. Вам необходимо определиться, с каким сырьем вам предстоит работать. Если вы не владелец месторождения, то в самом полном варианте вы можете начинать с пассировки блоков и заканчивать готовыми изделиями. Будь то сложные витые балясины или архитектурные формы, столешницы, подоконники или памятники с цветниками, поделки размером со спичечный коробок или метровые барельефы. Как правило, полный цикл включает в себя пассировку блоков на нужную скобу (заготовки необходимой толщины), придание слэбам или толстомеру нужной геометрической формы и дальнейшая специальная обработка изделия.

Есть два варианта распила, принципиально отличающихся друг от друга: использование технологии резки диском большого диаметра или технология канатной резки. Наш опыт показывает, что последняя вытесняет первую по всем фронтам.

В любом случае камнеобрабатывающий цех, снабжаемый слэбами или толстомерами, должен быть оборудован станком для раскроя заготовки в размер. На выборе этого вида оборудования я остановлюсь подробнее. Как правило для этого используется дисковая пила. На ней и остановимся.

На что нужно обратить внимание при выборе станка для резки камня

Диаметр режущего диска

Допуск по точности распила

Максимальный габаритный размер заготовки

Диаметр режущего диска станка для резки камня.

Тут все более менее понятно. Полезная глубина пропила — эта основная характеристика любого станка для резки камня, которая чётко прописана производителем в техническом паспорте, или рассчитывается, как разность между радиусом режущего диска и радиусом фланца крепления диска. Сразу оговоримся, что допустимые диаметры диска для конкретного станка рассчитываются производителем оборудования и, в общем случае, не могут отличаться от расчётных как в большую, так и в меньшую сторону. Это связано с установленной мощностью главного двигателя, диаметром защитного кожуха, угловой скоростью вращения дисков разных диаметров для выхода на оптимальные режимы работы, а также с вибрационной нагруженностью оборудования, прочностными характеристиками основных несущих компонентов и т. д.

Выбирая дисковую пилу по камню, нужно в первую очередь определиться с тем, в какой пропорции по толщинам распиливаемых заготовок вы будете её использовать. Нет смысла ставить пилу с диаметром диска 2000 мм, если вы будете в основном распиливать слэбы до 30 мм. Это дополнительные издержки на электроэнергию, потеря точности, производительности и высокая цена оборудования.

Итак, если в вашем производственном процессе явно преобладает определённая толщина заготовок, то целесообразно покупать пилу с диаметром диска, позволяющим с некоторым запасом резать именно такую толщину. Универсальность пилы с большим диаметром диска не перевешивает негативные стороны, неизбежно возникающие при этом.

Если какого-то преобладания нет (что случается редко), то можно ориентироваться на максимальную встречающуюся толщину.

Производительность оборудования для резки камня

Производительность пилы мостовой конструкции обусловлена такими факторами, как:

- скорость перемещения моста и каретки в рабочем режиме

- скорость поворота и фиксации стола

- мощность главного электродвигателя

- удобство погрузки заготовки в машину и разгрузки готовых изделий (наличие подъёмного стола, открытое пространство над рабочим столом и прочее)

- удобство позиционирования заготовки (наличие линейного лазера, упоров)

- удобство интерфейса пульта управления (русифицированный интерфейс, алгоритм ввода данных, прочее)

- наработка на отказ (на останов по серьёзной поломке можно потратить времени больше, чем было сэкономлено на протяжении месяца отлаженной работы)

- точность работы. Брак от неточного реза и время на последующую переделку изделия могут перечеркнуть самые хорошие показатели по скорости работы машины.

Некоторые из перечисленных параметров поддаются точной оценке и могут быть получены от поставщика оборудования, некоторые могут быть найдены в статистике работы пил у ваших коллег, а некоторые определяются субъективно. При выборе оборудования по возможности нужно получить и сравнить эти параметры от разных поставщиков. Конечно, важным фактором, влияющим на производительность единицы оборудования, является пресловутый человеческий фактор, и в разделе уровня автоматизации мы вернёмся к этому вопросу.

Допуски по точности распила.

Повлиять на точность распила может целый комплекс взаимосвязанных факторов. Перечислять их все по отдельности смысла нет. Как правило, заявленный производителем допуск соответствует действительности и является достоверной характеристикой нового станка для резки, смонтированного по правилам и с соблюдением рекомендаций изготовителя. Основной точностной характеристикой является величина отклонения на длину реза (обычно мм/м). Этот параметр нетрудно проверить в ходе испытания оборудования перед подписанием акта приёма — передачи.

Принципиальным является вопрос стабильности заявленной точности. Понятно, что с течением времени точность будет снижаться. И тут каждый сам должен решить, что ему по душе: частая замена недорогих прямозубых реечных передач из-за накопления угловой ошибки или более дорогая и, соответственно, менее частая, замена косозубых или шарико-винтовых передач, связанная с абсолютным или несимметричным износом пары винт-червяк. Таким образом, точность зависит от типа используемых направляющих и подшипников, типа обратной связи (обусловлена применяемыми датчиками и приемными устройствами), приводными механизмами и пр.

Выбор необходимой точности оборудования зависит от требований по точности конечных изделий. Переплачивать за более высокую точность смысла не имеет так как в дальнейшем «обслуживание» завышенной точности так же будет требовать дополнительных вложений в дорогостоящие запасные части.

Уровень автоматизации дисковой пилы по камню

По степени участия оператора в работе оборудования все станки можно разделить на 4 большие группы:

- Ручное управление. Станки оснащаются в лучшем случае концевыми выключателями, обеспечивающими прекращение подачи при достижении крайних положений рабочих органов. Включение и выключение всех режимов происходит вручную. Возможно применение релейной логики. Присутствие оператора на всех этапах работы обязательно.

- Полуавтоматическое управление. Логика управления выстраивается на программируемых реле. Все функции отдать на откуп таким системам не удается, поэтому такие станки выполняют в автоматическом режиме только часть функций, например, поперечный проезд с заглублением. Часто для задания каких-либо изменяемых параметров служат реле времени и вычитающие счетчики импульсов. Приутствие оператора необходимо при завершении автоматического цикла для принятия решения.

- Автоматическое управление. Такое управление строится на основе программируемых логических контроллеров (ПЛК). Здесь участие оператора минимизировано и необходимо только для программирования и запуска станка. Такой станок позволит в рамках программы выполнить цикл обработки изделия, опираясь на базовые алгоритмы.

- Станки с ЧПУ в отличии от автоматических станков позволяют самостоятельно рассчитывать оптимальные траектории движения и режимы работы рабочего инструмента, алгоритм выполнения реализации задачи, работают не с програмными командами, а с графическими образами изделий. Такие станки требуют от оператора определенной квалификации и специальных навыков.

Для обсуждаемых станков для резки гранита и мрамора первый и последний варианты используются крайне редко. Первый по причине того что экономически нецелесообразно столь сильно зависеть от человеческого фактора, а последний переводит оборудование в другой класс о котором мы поговорим отдельно. С нашей точки зрения оптимальным является 3-тий вариант которому соответствует большинство современных пил как европейских, так и азиатских производителей.

Универсальность станка для резки камня.

В разделе выбора диаметра режущего диска уже отмечалось, что экономически не целесообразно покупать пилу с диском большого диаметра для «всех случаев жизни». И всё же есть критерий универсальности о котором нужно знать.

Это возможность использования диска меньшего диаметра. Например, такая необходимость может возникнуть если вы в основном пилите толстомер диском диаметром 600-900 мм и вам удалось получить заказ не требующий такого глубокого пропила. Тогда исходя из стоимости инструмента и количества отходов целесообразнее пилить диском меньшего диаметра.

Так же у вас может возникнуть необходимость распила различных по своим свойствам видов камня: мрамора и гранита. Для этого оборудование для резки камня должна реализовывать различные режимы реза.

Для их настройки вам необходимо:

отрегулировать линейную скорость режущей кромки которая зависит от угловой скорости шпинделя и диаметра диска. Определяется по формуле:

V (линейная скорость) = ώ х R, где

w — угловая скорость, рад/с;

R — радиус окружности, по которой вращается тело(в нашем случае радиус диска)

T — время за которое совершается один оборот,(обороты двигателя) с;

V — линейная скорость, м/с;

Таким образом Вам необходимо иметь возможность регулировать скорость вращения оси главного двигателя. Такую возможность даёт инвертер главного двигателя. С его наличием или отсутствием вам и надо будет определиться.

Аналогично, вам необходимо иметь возможность регулировки скорости перемещения моста и каретки, что так же определяется наличием или отсутствием инверторов сервисных двигателей.

Условно к универсальности можно отнести наличие системы вырезания профиля по шаблону с оптическим считыванием, возможность наклона режущей кромки под углом к обрабатываемой поверхности что даёт возможность производить некоторые дополнительные виды обработки диском и в случае наклона шпинделя под 90 градусов возможность использования помимо диска других видов инструмента. Но это уже совсем другая история и мы вернёмся к ней позднее.

Если наличие инверторов главного и сервисных электродвигателей является по нашему мнению обязательным параметром исходя из современных запросов по настройкам режимов работы алмазного инструмента, то наклон головы, наличие системы реза по шаблону и прочее зависит целиком от вашего желания.

Габаритные размерами оборудования для резки камня

При выборе оборудования вам необходимо иметь чёткое представление о том, какие габаритные размеры цехового пространства оно потребует. Это внешние размеры установленного станка, которые напрямую зависят от размера рабочего стола, а следовательно, и максимальных размеров обрабатываемой заготовки. Буферная зона вокруг оборудования необходима для безопасности персонала во время работы и технического обслуживания, возможности безопасной загрузки и выгрузки заготовки, а также монтажа самого оборудования и запасных частей (наличие подъезда для погрузчика, зона работы кран-балки).

Так же необходимо учесть, что новой единице оборудования для резки камня потребуется в дополнительные мощности по подаче и очистке оборотной воды, что требует места в цеховом пространстве и возможно дополнительной техники по водоочистке.

Конструкционной особенностью пилы по камню является рама (моноблок или на несущих стенах). Преимуществами моноблока являются простота и скорость монтажа и меньшие габаритные размеры. Преимуществом конструкции на стенах является меньшая цена комплекта оборудования, возможность заказа комплекта точно в необходимый вам размер как по оси Х( ход каретки ) так и по оси Y (ход моста) и лучшая виброзащищённость и жесткость конструкции, что в конечном счете влияет на точность и наработку на отказ.

Подъёмный стол, поворотный стол, автоматический поворот и наклон головы тоже могут являться преимуществами пилы, но обоснованность применения той или иной технологии должна определяться индивидуально в соответствии с условиями эксплуатации и целями использования. Заказ всех возможных опций не выглядит однозначно обоснованным как с экономической точки зрения, так и с точки зрения надёжности и удобства в процессе эксплуатации.

Камнерезный станок. Некоторые виды станков

Главная страница » Статьи » Камнерезный станок: разновидности и их особенности

Камнерезный станок: разновидности и их особенности

В большинстве случаев камнерезный станок является достаточно сложным машинным оборудованием, работающим если не в автоматическом, то, как минимум, в полуавтоматическом режиме. По крайней мере, так выглядит со стороны промышленный камнерез, но кроме них существуют и бытовые аналоги этого инструмента, которые благодаря своей мобильности получили распространение в частном строительстве и пользуются немалым спросом среди мастеров-каменщиков. Такие станки оказываются незаменимыми в процессе декорирования камнем полов, стен, тротуаров и уличных площадок – в общем, применений ему можно найти много. Он подойдет даже для резки самой высокопрочной современной облицовочной плитки. О нем и поговорим в данной статье, в которой вместе с сайтом разберемся с вопросом, как выбрать камнерезный станок?

Содержание:

- Камнерезный станок: устройство инструмента и его составные части

- Инструмент по обработке камня: разновидности камнерезов

- На что нужно обратить внимание при выборе станка для резки камня

Станок для обработки камня фото

Камнерезный станок: устройство инструмента и его составные части

Современный станок для резки камня является высокотехнологичным инструментом, осуществляющим резку твердых материалов с очень высокой точностью, которая доходит до того, что при стыковке резаных фрагментов камня место соединения практически незаметно. Достигаются такие высокие показатели работы инструмента благодаря жесткой конструкции станка. Типичный камнерез состоит всего из четырех-пяти основных частей.

- Рама. Именно от нее, а вернее от ее жесткости, в большинстве случаев зависит точность станка – ее обеспечивает жесткая рама, и на этот момент нужно обязательно обращать внимание, задаваясь вопросом, как выбрать станок для резки природного камня? Ее нужно просто попробовать, если при сильном нажиме рукой на направляющие или другие части рамы вы не обнаружите никаких прогибов, то такой станок смело можно приобретать.

- Двигатель. Или, как его еще называют, привод станка – в большинстве случаев это электродвигатель, рассчитанный на работу от напряжения 220 или 380V. Выбирая станок, очень важно обратить внимание на мощность привода. Здесь все достаточно просто – чем мощнее двигатель установлен на камнерез, тем эффективнее, а главное, большего размера можно будет резать камень. Существует два варианта установки привода на таких станках – в одном случае он монтируется под станиной, а в другом над ней, на специальных направляющих. В первой ситуации двигатель и режущий инструмент остается неподвижным, камень придется надвигать на диск, а во втором случае дела обстоят с точностью до наоборот. Считается, что камнерез с подвижным приводом и режущей головкой является более безопасным в работе.

- Трансмиссия. Это передача вращательного движения двигателя к режущему диску. Полноценная трансмиссия имеется только у станков с нижним неподвижно установленным приводом – в большинстве случаев это ременная передача, но если говорить о действительно высокоточном оборудовании, то это могут быть цепи набор шестерен, повышающих мощность и скорость режущего инструмента.

- Режущая головка, или, как ее называют производители, рез – это вал, на который передается движение привода. Он оборудован зажимной гайкой для установки диска – принцип крепления аналогичен болгарке. Кстати, на основе болгарки собрано достаточно много станков для резки камня. Можно даже сказать больше – в продаже имеются специальные приспособления, на которые устанавливается обычная болгарка и в результате получается простенький станок для резки камня.

- И, возможно, вспомогательное оборудование, в качестве которого может выступать насос для подачи охлаждающей жидкости к режущему диску, а также всевозможные приспособления. Последние, по большей части, приходится приобретать отдельно как дополнительные опции.

Камнерезный станок фото

В принципе, современный станок для обработки камня может иметь другие части – довольно часто их оснащают системой автоматической подачи режущего диска или, как в случае с нижнеприводными станками, камня. Штука очень удобная, а главное безопасная – такой станок-автомат в процессе резания не требует вмешательства человека. Вы просто настраиваете необходимые параметры реза и нажимаете кнопку пуск – дальше станок делает все самостоятельно.

Инструмент по обработке камня: разновидности камнерезов

Как вы уже, наверное, догадались, все существующие нынче станки для резки камня можно разделить на две большие группы – это профессиональное оборудование и полупрофессиональные станки. Бытовых камнерезов не существует – их место занимают станины для болгарки, которые в некотором роде можно назвать бытовым приспособлением для резки камня. Профессиональные камнерезные станки – это удел предприятий, и о них мы говорить не станем, а вот о полупрофессиональных инструментах поговорим несколько подробнее. Их можно классифицировать по следующим признакам.

- Расположение привода. Об этом мы уже говорили выше – камнерезные станки бывают с верхним и нижним приводом. Последние, как правило, являются более мощными и способны резать камень большего размера.

- По типу режущего инструмента. Если вы думаете, что камнерезный станок для распиловки материала может использовать исключительно алмазные диски, вы глубоко заблуждаетесь – кроме них, существуют еще и ленточные пилы по камню и даже проволочные, которые пилят с помощью алмазной присадки. Мало того, все эти пилы можно разделить еще и на подвиды. К примеру, ленточные могут работать по принципу обыкновенной ножовки, совершая поступательные движения вперед и назад и по принципу кольцевого движения ленты. В последних тоже используется присадка в виде суспензии, изготовленной из карбида кремния.

- Способ подачи режущего инструмента. Этот момент касается исключительно станков с верхним приводом. В этом отношении камнерезные станки можно разделить на две группы – с горизонтальной подачей диска к камню (режущий инструмент подается к материалу по специальным направляющим) и с вертикальной подачей режущего инструмента, которая предусматривает опускание диска на камень. По такому же принципу работают торцовочные дисковые пилы по дереву. И это еще не все – зачастую, чтобы добиться больших возможностей станка, производители используют комбинированный способ подачи режущего инструмента к обрабатываемому материалу. Такое оборудование может производить как вертикальный, так и горизонтальный рез, причем делать это оно может одновременно.

Инструмент по обработке камня фото

Если закапываться дальше в изучение разновидностей станков для обработки камня, то из всего существующего оборудования дополнительно можно выделить фрезерный станок по камню и полировальный.

На что нужно обратить внимание при выборе станка для резки камня

Моментов, на которые нужно обратить внимание, задаваясь вопросом, как выбрать станок для резки камня, не так уж много, но все они важные и достойны внимания. Игнорировать их не следует, особенно если инструмент приобретается для профессиональной работы.

- Первым делом нужно разобраться с назначением станка и его специализацией. Дело в том, что некоторые камнерезные станки предназначены для выполнения определенной операции – например, подготовки камня к дальнейшей обработке. Они попросту закладывают ровную грань, относительно которой ведется дальнейшая распиловка материала. Здесь следует обратить внимание на универсальное оборудование, способное выполнять любые операции.

- Второй момент, который является не менее важным, это рабочие параметры станка. Среди них особое внимание нужно обратить на глубину резания, которая обусловлена размером режущего инструмента. Также большое значение имеет и длина резания, от которой тоже зависит способность обрабатывать камень того или иного размера.

- Немаловажное значение имеет и предельно допустимая нагрузка на оборудование. Качественный станок даже полупрофессионального класса должен выдерживать большие нагрузки и, самое главное, делать это на протяжении длительного времени.

- Точность инструмента. Как правило, она отображается в технической документации станка.

- Настраиваемые параметры резания. Очень важным в процессе работы является возможность изменения глубины резания, наклона реза, ширины получаемого камня и тому подобные моменты. В нормальном оборудовании данного класса имеется масса регулировок, которые предоставляют пользователю большое количество возможностей. Особое внимание обратите на наличие всевозможных защит, в том числе и кожуха, предотвращающего разбрасывание диском мелких откалывающихся частиц камня.

Как распилить камень в домашних условиях фото

И не стоит забывать о таких мелочах, как ровность рабочей поверхности, прочность и надежность направляющих и других компонентов станка. Важно все – в том числе и объем емкости для охлаждающей жидкости. По большому счету, нужно провести сравнительный анализ технических характеристик оборудования, заявленных производителем и определить их соответствие истине.

В принципе, вопрос, как распилить камень в домашних условиях, можно решить и без такого оборудования, как камнерезный станок – если речь идет о работе небольшого объема в своем дворе, то можно найти массу других вариантов, которые обойдутся гораздо дешевле. Например, та же болгарка, только для ее использования нужно будет приобрести специальную станину, которая может иметь два вида – существует станина, позволяющая делать короткие резы камня, а также станина, которая превращает болгарку в полноценную стационарную циркулярную пилу. Последняя окажется довольно полезным приобретением для домашнего использования, так как с ее помощью можно будет резать не только камень, но и древесину. Все, что для этого понадобится, это менять диски.

Вы когда-нибудь ходили босиком по пробковому полу? Наверняка нет, раз попали на эту страницу и пытаетесь найти по этому поводу какой-либо материал….

Сегодня хотелось бы рассказать, как производится облицовка стен натуральным камнем. Эта тема часто замалчивается, потому что за материал дорогой, а…

Самым главный моментом, который отличает керамогранит от другой напольной плитки, является технология производства этого облицовочного материала – в…