Классификация сверлильных станков с ЧПУ: виды и особенности

Классификация и технические характеристики сверлильных станков с ЧПУ

Сверлильные станки с блоком ЧПУ предназначены для автоматизации процесса формирования сквозных и глухих отверстий, зенкования, развертки. Они отличаются от аналогичного оборудования высокой скоростью выполнения операций, а также возможностью оперативной переналадки для обработки деталей различной конфигурации.

Виды станков и их конструктивные особенности

Наличие цифрового программного управления в оборудовании вносит коррективы в конструкцию и компоновку. Сверлильные станки этого типа имеют дополнительный функционал и могут использоваться для поточного производства.

Главным отличием является подвижный рабочий стол. С помощью системы подач он может изменять свое положение в горизонтальной (продольной и поперечном направлении) и вертикальной плоскости. Это осуществляется с помощью шаговых двигателей или сервоприводов, соединенных с электронным блоком управления. Таким образом достигается максимальный показатель автоматизации работы сверлильного оборудования с ЧПУ.

Существуют следующие конструктивные особенности, характерные для этого типа оборудования:

- расположение шпинделя – вертикальное или радиальное. Чаще всего встречаются модели с вертикальным шпинделем и возможностью поворота рабочего головки;

- исполнение – настольное или напольное. Для обработки массивных заготовок с большими габаритами необходим хороший показатель устойчивости. Его могут обеспечить только напольные модели;

- револьверные головки. Они дают возможность применять несколько типов сверл без смены каждой. Изменение положения конкретного сверла происходит за счет смещения головки;

- количество шпинделей. Для одновременной обработки заготовки в сложных станках предусмотрены несколько шпинделей.

Функционирование рабочей головки и координатного стола выполняется с помощью блока ЧПУ, установленного в оборудование. Современные модели имеют электронный блок управления с возможностью подключения к компьютеру. Это дает возможность оперативно составлять программы для обработки без промежуточного задействования станка. В дальнейшем достаточно загрузить ПК в блок управления и протестировать ее.

Аналогом револьверной головки является инструментальный магазин. Этот блок предназначен для атомической смены режущего инструмента в процессе обработки материалов.

Основанные технические характеристики

Определяющими характеристиками сверлильных станков с ЧПУ являются набор функций, параметры электронного блока управления и требования к заготовкам. Для ознакомления с ними необходимо изучить паспорт оборудования.

В зависимости от материалов обработки сверлильные станки с ЧПУ могут выполнять формирование отверстий в деревянных или металлических заготовках. Для выполнения этих операций в оборудовании предусмотрены дополнительные узлы. Для металлообработки есть блок подачи охлаждающей жидкости и емкость для сбора металлической стружки и пыли. Во время сверления деревянных изделий побочные продукты удаляются с помощью воздушной вентиляции.

Но несмотря на эти отличия оборудование этого класса имеет ряд общих технических параметров:

- параметры подач рабочего стола – максимальные показатели перемещения и скорость выполнения этих операций;

- частоты вращения шпиндельной головки;

- номинальная мощность силовой установки главного привода;

- допустимые габариты и вес обрабатываемой детали;

- конструкция головки для установки сверла — классическая, револьверная или инструментальная;

- способ подачи СОЖ. Для металлообрабатывающего оборудования оптимальным вариантом является подача охлаждающей жидкости через сверлильный инструмент;

- точность позиционирования. Для повышения этого параметра в оборудовании применяются гидравлические цилиндры. С их помощью выполняется надежная фиксация детали на рабочем столе;

- размеры рабочего стола и возможность установки дополнительной конструкции для обработки больших заготовок;

- параметры ЧПУ – тип управления, способы ввода информации, приборы индикации.

Оборудование этого типа может работать в автоматическом или полуавтоматическом режимах. В первом случае операции выполняются без участия работника. Во втором – после каждого цикла необходимо ввести подвергающую команду для продолжения обработки.

В видеоматериале можно посмотреть пример работы многофункционального оборудования:

Классификация станков с ЧПУ

1. По характеру выполняемых работ: токарные, фрезерные, сверлильные, координатно-расточные, шлифовальные, электроэрозионные, листогибочные, дыропробивные и др.

2. По степени универсальности: универсальные (для обработки деталей широкой номенклатуры), специализированные (для обработки однотипных деталей в определенном диапазоне размеров), специальные (для обработки одной определенной детали, реже — нескольких однотипных деталей).

3. По степени точности: нормальной точности (Н), повышенной точности (П), высокой точности (В), особо высокой точности (А), особо точные (С) станки. Зарубежная градация: обычный (без обозначения), высокой точности (H), прецизионный (P), суперпрецизионный (SP), ультрапрецизионный (UP).

4. По массе: легкие (до 1 т), средние (до 10 т), тяжелые (до 100 т) станки, уникальные (более 100 т).

5. По расположению шпинделя: горизонтальные, вертикальные, наклонные и комбинированные.

6. По степени автоматизации: полуавтоматы (станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего), автоматы (производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, подналаживает станок).

7. По типоразмерам (по наибольшему размеру обрабатываемой детали, по размерам стола и тд.)

8. По назначению: одноцелевые и многоцелевые

Система координат станка (правило правой руки)

Стандартная система координат представляет собой правую прямоугольную декартову систему координат. Положительные направления осей координат определяются правилом правой руки: большой палец указывает положительное направление оси абсцисс X, указательный — оси ординат Y, средний – оси аппликат Z. Ось координат Z обычно принимают параллельной оси главного шпинделя станка, независимо от того, как он расположен – вертикально или горизонтально. Ось X – в основном всегда горизонтальна.

Вращательные движения вокруг осей обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяется следующим образом: если расположить большой палец правой руки вдоль оси в положительном направлении, то другие согнутые пальцы покажут положительное направление оси вращения.

Дополнительные движения, параллельные осям X, Y, Z, обозначают соответственно U, V, W (вторичные) и P, Q, R (третичные). Для вторичных угловых перемещений вокруг осей используются буквы D и Е.

Конструктивные элементы станков с ЧПУ

Станины, колонны, основания являются базовыми элементами. Их изготавливают с повышенной жесткостью и виброустойчивостью, за счет введения дополнительных ребер жесткости. Станины бывают: литые чугунные, сварные стальные, бетонные, гранитные и керамические.

Направляющие станков с ЧПУ имеют высокую износостойкость и обеспечивают малое трение, что позволяет снизить мощность следящего привода, увеличить точность перемещений. Они бывают нескольких видов: направляющие скольжения, качения и комбинированные. Направляющие скольжения для уменьшения коэффициента трения создают в виде пары скольжения «сталь (или чугун) — пластиковое покрытие». Направляющие качения имеют высокую долговечность и характеризуются небольшим трением. В таких направляющих используют стальные закаленные планки, по которым перемещаются роликовые опоры.

Привод главного движения должен иметь возможность бесступенчатого регулирования скорости, воспринимать большие перегрузки и работать в загрязненной среде. Обычно в качестве приводов служат асинхронные электродвигатели, реже — регулируемые электродвигатели постоянного тока и электродвигатели совместно с гидроусилителями.

Привод подач является одним из важнейших элементов станка, определяющий суммарную погрешность обработки. Привод движения подач характеризуется минимально возможными зазорами, малым временем разгона и торможения, плавностью хода, небольшими силами трения, повышенной жесткостью кинематических цепей, расширенным диапазоном регулирования подач. В качестве привода используют синхронные (вентильные) двигатели на постоянных магнитах, их оснащают датчиками обратной связи и тормозами. Реже применяют асинхронные двигатели.

Шпиндель станков должен иметь повышенную жесткость, высокую точность вращения, повышенную износостойкость посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, системы теплоотвода, датчиков.

Вспомогательные элементы станков с ЧПУ включают в себя устройства смены инструмента (магазины, автооператоры, револьверные головки), систему смазывания, загрузочные устройства, зажимные приспособления, устройства для уборки стружки и т.д.

Токарные станки с ЧПУ

Токарные станки с ЧПУ предназначены для наружной и внутренней обработки резанием заготовок деталей типа тел вращения, где вращательное движение заготовки является главным движением, а движение режущего инструмента — поступательным движением подачи.

На токарных станках выполняют традиционный комплекс технологических операций: обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Токарные станки с ЧПУ составляют самую значительную долю в парке станков с ЧПУ.

Токарные станки с ЧПУ имеют две управляемые координаты: Z- перемещение каретки вдоль оси шпинделя; X- перемещение салазок перпендикулярно этой оси. На поперечных салазках установлен либо резцедержатель, либо револьверная поворотная инструментальная головка, ось вращения которой может располагаться параллельно оси шпинделя, перпендикулярно или наклонно. Револьверные головки бывают четырех-, шести- и двенадцатипозиционные, причем на каждой позиции можно устанавливать по два инструмента для наружной и внутренней обработки заготовки. Иногда станки оснащают двумя револьверными головками, в одной закрепляют инструменты для наружной обработки, в другой — для внутренней.

Токарные станки с ЧПУ оснащают магазином инструментов (вместимостью до 20 инструментов), но их применяют редко, так как практически для токарной обработки заготовки требуется не более 10 инструментов. Использование большего числа инструментов целесообразно при обработке труднообрабатываемых материалов, когда инструменты имеют малый период стойкости и при обработке сложных деталей с большим количеством операций.

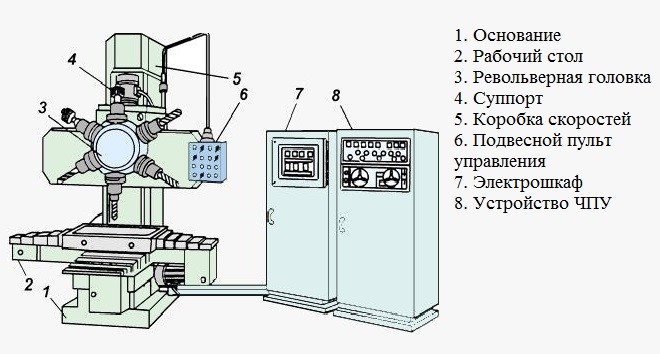

Многоцелевые станки (обрабатывающие центры)

Многоцелевой станок — это металлорежущий станок, предназначенный для выполнения нескольких различных видов обработки резанием, имеющий систему числового программного управления и оснащенный системой автоматической смены инструментов.

Многоцелевые станки являются универсальным оборудованием и делятся на две группы:

— токарно-сверлильно-фрезерно-расточные, предназначенные для обработки заготовок деталей типа тел вращения (компоновки таких станков аналогичны компоновкам традиционных токарных станков с ЧПУ);

— фрезерно-сверлильно-расточные, предназначенные для обработки заготовок корпусных и плоских деталей (компоновки этих станков схожи компоновкам фрезерных станков с ЧПУ);

Многоцелевые станки для обработки деталей типа тел вращения отличаются от обычных токарных станков с ЧПУ тем, что могут производить обработку вращающимся инструментом, имеют возможность точного углового позиционирования шпинделя, и вращения шпинделя в режиме круговой подачи. Поэтому на этих станках можно выполнять все виды токарной обработки, а также фрезерные, сверлильные, расточные и другие операции (обработку внецентровых отверстий, фрезерования лысок, шпоночных пазов, фасонных пазов, продольных и поперечных плоскостей, профильных канавок и т.д.)

Фрезерно-сверлильно-расточные станки с ЧПУ предназначены для обработки плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т.п. Главное движение является вращательным и сообщается инструменту, закрепленному в шпинделе станка, а заготовка, закреплённая на столе, совершает поступательное движение подачи. На данных станках выполняют следующие технологические операции: фрезерование, сверление, расточку, нарезание резьбы, зенкерование, развёртывание, контроль качества обработки и др.

Фрезерно-сверлильно-расточные станки с ЧПУ комплектуются системой автоматической смены инструмента манипуляторного или безманипуляторного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений. Некоторые станки имеют поворотные конструкции шпиндельной головки и стола с возможностью движения по одной, двум или трем координатам, что позволяет обрабатывать самые сложные поверхности с минимальным количеством установов. Многие станки оснащаются системами автоматизированной смены заготовок. При этом во время работы станка заготовка устанавливается (или снимается деталь) на сменном столе-спутнике, и вместе с ним она попадает на основной стол станка.

Компоновка обрабатывающего центра любой модели, помимо обычных параметров, определяется его технологическими возможностями. К ним относятся: размеры рабочего пространства, характеристика инструментального блока, емкость инструментального магазина, время смены инструмента, количество столов-спутников, их размеры, время смены столов-спутников, тип системы управления, число одновременно управляемых координат, дискретность и точность перемещений по координатам и др.

Сверлильные станки

Сверлильные станки используются для обработки отверстий как в сложных производственных, так и бытовых условиях. В ремонтных мастерских, гаражах, слесарных помещениях ремонтных бригад на заводах и в компаниях обслуживающих городские коммуникации встречаются небольшие универсальные станки. В цехах, производящих сложные работы, они имеют несколько усложнённую конструкцию, большую массу, и отличаются повышенной точностью сверления, нарезки резьбы, зенкерования и рассверливания.

Классификация

Классификация станков по ЭНИМС для работ по металлу имеет 9 групп. Сверлильные и расточные металлообрабатывающие станки по классификации попали во 2 группу. В этой группе, как и в большинстве других, оборудование делится на 9 типов:

- Вертикально-сверлильные;

- Одношпиндельные полуавтоматические;

- Многошпиндельные полуавтоматические;

- Одностоечные координатно-расточные;

- Радиально-сверлильные;

- Расточные;

- Алмазно-расточные;

- Горизонтально-сверлильные;

- Разные сверлильные.

Каждый из сверлильных станков имеет своё основное назначение. Разновидности их в таблице распределены по принципу уменьшения популярности. Классификация проводилась на основе изучения спроса, на все типы сверлильного оборудования.

Классификация по универсальности

Станки сверлильной группы по назначению делятся на 3 большие группы:

- Универсальные – их назначение в выполнении широкого диапазона номенклатуры работ по металлу. Их универсальность в проведении работ мешает задействовать их в массовом производстве деталей. Зато штучные детали на таких станках можно обработать от А до Я – высверлить открытое или закрытое отверстие, нарезать резьбу, произвести зенкерование детали и т.д.

- Для сверления глубоких отверстий при производстве однотипных деталей используются станки из группы «специализированные». Основные представители этого класса оборудования работают на поток в массовом производстве. Они специализируются на выполнении одной или нескольких операций.

- «Специальные» — такие станки могут выполнять несколько операций одновременно или поэтапно для обработки одной заготовки.

Как и все станки по металлу, сверлильные станки различаются по массе, классу точности, уровню автоматизации, устройство стола.

Типы сверлильных станков

Виды сверлильных станков из группы «универсальные»:

- Вертикально-сверлильные станки.

- Настольные — предназначаются для обработки небольших деталей. Оборудование этого типа способно обрабатывать отверстия диаметром от 3 до 18 мм.

- Станки средней группы с диаметром максимального сверления от 25 до 50 мм. Движение шпинделя относительно рабочей поверхности стола может быть только вертикальной плоскости, что предполагает перед работой перемещение самой детали для установки её в необходимое для обработки положение. Вращение шпинделю передаётся посредством зубчатой передачи от вертикально расположенного двигателя. Он может находиться в кожухе, закреплённым к корпусу.

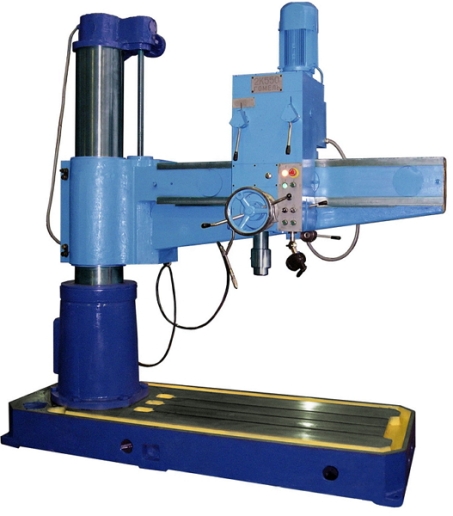

- Радиально-сверлильные станки. Принцип работы отличается от вертикальных тем, что заготовка крепится в определённом положении на столе или плите, а относительно неё перемещается инструмент, закреплённый в шпинделе. Для крепления детали у плиты имеются пазы в виде буквы «Т». Некоторые станки относится к разряду переносных, имеют поворотную шпиндельную головку, чего не имеют станки вертикально-сверлильной группы. Диаметр сверления до 100 мм. Используется, как правило, для сверления заготовок большой массы и габаритов. Как в любом правиле, существуют исключения, поэтому станки этого вида можно встретить в цехах массового производства. Частота вращения и подача регулируются за счет переключения рукояток. Кроме этого, на станке может регулироваться высота расположения шпинделя путем перемещения траверсы по колонне. Траверса перемещается вручную в зависимости от необходимой высоты расположения инструмента для обработки.

- Горизонтально-сверлильные. Как правило, они применяются для сверления глубоких отверстий. Вес и габариты заготовок диктуют особенности обработки на данном станке. Для лёгких деталей главное движение — вращения относительно обрабатывающего инструмента. Тяжёлые заготовки остаются при обработке неподвижными.

- Настольные станки относятся к разряду одношпиндельных. Частота вращения регулируется ременной передачей. Предназначаются для сверления отверстий малого диаметра. Недавно настольные станки, предназначенные для переноса их по месту необходимого проведения сверлильных работ, стали оснащаться магнитной подошвой. Магнит внутри основания служит для крепления станка к металлической поверхности. Мощного магнита вполне хватает, чтобы станок был устойчивым без дополнительных креплений. Его можно взять с собой и на полевой стан и на строительство дома и даже использовать его в мостостроении. Главное, чтобы на месте проведения необходимых работ, был достойный источник для питания электродвигателя. Если нет достаточного питания, то все остальные преимущества работы подобных станков оценить в полевых условиях не удастся.

- Многошпиндельные сверлильные станки могут выполнять поэтапно несколько операций в обработке одной заготовки. После проведения одной части работы, без потери времени на смену инструмента, в ход вступает следующее сверло. Станки, имеющие такую компоновку, применяются в массовом производстве, так же как и оборудование, которое позволяет параллельно выполнять сверление в заготовке нескольких отверстий. Шпиндель, в котором свёрла разного диаметра расположены в ряд используется при изготовлении детали с расширяющимся внутренним диаметром. Принцип проведения обработки заготовки состоит в том, что сначала проводится обработка самым тонким, из необходимых, сверлом, а далее по возрастанию диаметров.

Обозначение

По буквам и цифрам в маркировке об оборудовании можно рассказать если не всё, то очень многое. Аббревиатура специалисту, работающему со станками по металлу, скажет об его основных характеристиках.

Буквенно-цифровое обозначение на корпусе указывает:

- первая цифра — на группы по таблице классификации металлообрабатывающего оборудования;

- вторая цифра – на тип оборудования;

- если на втором месте указывается буква, то это говорит о модернизации базовой модели;

- максимальный диаметр сверления в мм определяется по значению последних 2 цифр.

- если в конце стоят буквы «Н», «П», «В», «А», «С», то они указывают на точность, «М» — магазина со сменным инструментом.

Модернизированные станки с ЧПУ имеют в маркировке, обозначение перед типом букву «Ф» с цифрой. Значение цифры указывает:

- станок имеет цифровую индикацию и предварительный набор координат. Назначение этой системы состоит в том, чтобы, отработав один из заданных циклов, станок остановился. Для запуска следующей операции необходимо нажать кнопку. Запрограммированное устройство автоматически выведет сверло на необходимую позицию. Движение инструментов программируется посредством записи действий на перфоленту.

- станок оснащён позиционными и прямоугольными ЧПУ. Назначение этой системы выставить одновременно от 1 до 5 инструментов в рабочую позицию.

- контурные системы ЧПУ. Импульсный сигнал определяет необходимое расстояние для перемещения инструмента в заданную точку.

- система ЧПУ универсальная.

Характеристики

При выборе оборудования необходимо правильно подобрать компоновку станка и технические характеристики согласно планируемым работам.

Особенности сверлильных станков с ЧПУ

Если нужно провести обработку корпусной детали или плоскостной детали, сделать отверстие каким-либо инструментом, то сверлильный станок отлично подойдет для этой цели. Также данный вид станков широко распространен в самых многообразных сферах.

Его используют, чтобы проводить комплексные, фрезерные, сверлильные и иные работы с деталями, обладающими различными конфигурациями, прочностным параметром.

Характеристики сверлильных станков

Огромное множество станков различных моделей выпускают отечественные производители: сверлильно-вертикальный станок, а также горизонтальный станок; одношпиндельный и многошпиндельный тип станков; включающий ручную смену инструмента, станки, имеющие в наличии револьверную головку, магазин инструментов; многооперационный станок, имеющий инструментальный магазин, специально созданный для сверлильных, расточных, фрезерных и иных работ с деталями, конфигурация которых разнится.

Этапы развития

Самые ранние модели сверлильных станков с ЧПУ- 2H118 и 2H135. Большинство данных станков относятся к автоматизированному типу, также они используют дополнительный координатный стол, который позволяет устанавливать детали относительно инструментов автоматически, используя координатный способ. Обрабатывающая технология исполнялась, используя полуавтоматический режим, при использовании штекерной панели.

В целях улучшения технических характеристик и увеличения производственных возможностей, фирмами-изготовителями была осуществлена разработка станка последующего поколения. Такие станки, вкупе с перемещением столика, сделали так, что инструменты стали подаваться автоматически. Также был устранен недостаток малой эффективности станка со всего лишь одним инструментом с помощью введения автоматической револьверной головки, которая вмещала в себя до 6 инструментов.

Производительность станков ЧПУ

После начала применения сверлильного, расточного станка с ЧПУ производительность возросла в полтора-два раза, а станки, обладающие функцией автосмены, и вовсе увеличили производительность в три-четыре раза.

Данный вид станков весьма отличен от универсального станка, принадлежащего к подобной категории. По причине увеличенного и усложненного объема работ, которые возможно осуществлять на универсальном станке, разница между сверлильными, расточными и фрезерными работами почти полностью пропадает. Станок создается более точный. Управляющая система обычно принадлежит к позиционному типу, но при наличии необходимости регулярного проведения работ фрезерной категории повсеместно используются системы, имеющие комбинированную, объединенную управляющую систему. Она может быть или позиционной, или прямоугольной. На станки устанавливаются крестовые столы в том случае, если компоновка является вертикальной. Вот перечень устройств, которые в наши дни выпускаются в СНГ:

- Вертикальный одностоечный станок, который может сверлить в диаметре на 20-60 мм, оснащен столом.

- Тот же станок, но присутствует револьверная головка

- Тот же станок, но имеется инструментальный магазин. Станок, наибольший сверлящий диаметр которого составляет 55-65 мм, использует компоновку портального типа.

Движение по Z координате (инструментальное перемещение) выполняется при помощи упоров и переключателей, программ панели штекеров, также иногда задействуют перфоленту. Если в комплектации не наличествует револьверная головка, то в таком случае производится крепление инструмента на патронах быстрого снимания.

Радиальный сверлильный станок ЧПУ оснащен подвижной колонной по оси Х, а по оси У движется рукав со шпиндельной бабкой, в ней же смонтирован сверлильный шпиндель, который, в свою очередь, перемещается по оси Z. Также рукав можно перемещать по вертикали при наладке.

Автоматизированное передвижение устройства, осуществляющего работу по координатным осям, дает возможность провести качественную обработку отверстий.

Сверлильный станок оснащен позиционным ЧПУ, который предоставляет возможность автоматически устанавливать детали, осуществляющие работу таким образом, как задала программа.

Классификация станков фрезерной группы

Принята единая система классификации и условных обозначений для станков отечественного производства, основанная на присвоении каждому станку особого шифра (номера):

- первая цифра означает группу станка (токарная, сверлильная, фрезерная и т.д.),

- вторая – его тип,

- третья (иногда и четвертая) характеризует размер станка.

В ряде случаев между первой и второй цифрами вводится прописная буква русского алфавита, указывающего на то, что станок улучшен или модифицирован. Иногда прописная буква ставится в конце шифра, что указывает на ту или иную область применения данной модификации (например, П – повышенной точности; ПБ – повышенной точности, быстроходный; Ш – широкоуниверсальный; Ф – с программным управлением и т.д.).

Фрезерные станки в принятой классификации составляют шестую группу, поэтому обозначение (шифр) любого фрезерного станка начинается с цифры 6.

Станки фрезерной группы делятся на следующие типы:

- 1 – консольные вертикально-фрезерные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные станки;

- 5 – вертикальные бесконсольные;

- 6 – продольно- фрезерные,

- 7 – консольные широкоуниверсальные,

- 8 – горизонтальные консольные,

- 9 – разные.

Так, например, цифрами 612 обозначается консольный вертикально-фрезерный станок 2-го номера.

Обозначение 6М82Г характеризует новую (М) модель консольного горизонтально-фрезерного станка 2-го номера, отличную от предыдущей модели-6Н82.

Ниже приводится более подробная классификация станков фрезерной группы.

1. Станки консольно-фрезерные:

- горизонтально-фрезерные (с неповоротным столом);

- горизонтально- фрезерные с поворотным столом (универсальные);

- вертикально-фрезерные;

- широкоуниверсальные.

2. Станки вертикально-фрезерные с крестовым столом (бесконсольные).

3. Станки продольно-фрезерные:

- одностоечные;

- двухстоечные.

4. Фрезерные станки

- непрерывного действия;

- карусельно-фрезерные;

- барабанно-фрезерные.

5. Станки копировально-фрезерные.

6. Станки резьбо-фрезерные.

7. Станки шпоночно-фрезерные.

8. Торцефрезерные станки.

9. Станки фрезерные специализированные.

Консольно-фрезерные станки

Консольно-фрезерные станки наиболее распространены. Стол консольно-фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом) и вертикально-фрезерные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Обрабатывать заготовки на консольно-фрезерных станках можно цилиндрическими, торцовыми, концевыми, дисковыми, угловыми, фасонными и другими фрезами. В табл.1 приведены значения основного параметра-ширины стола в зависимости от размера (номера) станка.

Ширина стола в зависимости от номера станка

| № станка | — | — | 0 | 1 | 2 | 3 | 4 |

| Ширина стола | 125 | 160 | 200 | 250 | 320 | 400 | 500 |

Консольно-фрезерные станки малых размеров с шириной стола 125*160 мм

Эти станки предназначены для обработки заготовок небольших размеров, главным образом из цветных металлов и сплавов, пластмасс и для чистого фрезерования заготовок из стали и чугуна. Автоматизированные станки позволяют вести обработку по заданному циклу.

Консольно-фрезерные станки № 0 с шириной стола 200 мм

Станки предназначены для фрезерования заготовок небольших размеров из стали, чугуна, цветных металлов и сплавов, пластмасс. Их изготовляют на Вильнюсском станкостроительном заводе «Жальгирис» в трех основных исполнениях: горизонтальные модели 6М80Г, универсальные модели 6М80 и вертикальные модели 6М10. на базе этих моделей завод выпускает широкоуниверсальные (модели 6П80Ш), копировальные (модели 6П10К) и операционные автоматизированные станки.

Консольно-фрезерные станки № 1 с шириной стола 250 мм

Такие станки изготавливают на Дмитровском заводе фрезерных станков (ДЗФС). Завод выпускает станки следующих моделей: 6Н81Г- горизонтально-фрезерный, 6Н81- универсально-фрезерный, 6Н11- вертикально-фрезерный, копировально-фрезерный 6Н11К и станки с программным управлением 6Н11Пр.

Консольно-фрезерные станки № 2 с шириной стола 320 мм

Такие станки изготовляют на Горьковском заводе фрезерных станков (ГЗФС). Завод выпускает станки следующих моделей: 6М82Г- горизонтально-фрезерный, 6М82- универсально-фрезерный, 6М82ГБ- горизонтально-фрезерный быстроходный, 6М82Ш- широкоуниверсальный фрезерный станок, 6М12П- вертикально-фрезерный, 6М12ПБ- вертикально-фрезерный быстроходный станок и 6М12К- копировально-фрезерный. Завод провел модернизацию ранее выпускавшихся консольно-фрезерных станков серии Н. Станки серии М отличаются от станков серии Н более высокой точностью, жесткостью и виброустойчивостью. Они позволяют лучше использовать режущие свойства твердосплавных фрез. В этих станках осуществлена широкая унификация отдельных деталей и узлов.

Станки моделей 6М82Г, 6М82 и 6М82ГБ предназначены для выполнения разнообразных фрезерных работ цилиндрическими дисковыми, торцовыми, концевыми и фасонными фрезами в условиях единичного и серийного производства. На универсально-фрезерном станке 6М82, имеющем поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки.

На быстроходных станках 6М82ГБ и 6М12ПБ можно обрабатывать детали из цветных металлов и сплавов, пластмасс и других материалов при повышенных скоростях резания. Широкоуниверсальный фрезерный станок модели 6М82Ш предназначен для выполнения различных фрезерных, сверлильных и несложных расточных работ, главным образом в условиях единичного производства (в экспериментальных, инструментальных и ремонтных цехах).

Смонтированная на выдвижном контуре поворотная шпиндельная головка позволяет производить обработку деталей, габаритные размеры которых превышают размеры стола.

Станки моделей 6М12П и 6М12ПБ предназначены для фрезерования различных деталей торцовыми фрезами, фрезерными головками, концевыми и другими фрезами.

У всех описываемых станков движение стола в направлении продольной подачи автоматизировано и может осуществляться как вручную, так и по полуавтоматическому циклам работы. В условиях крупносерийного производства такие станки могут быть использованы для выполнения операционных работ.

Для удобства управления и сокращения затрат вспомогательного времени помимо автоматизации цикла обработки на станках серии М Горьковского завода фрезерных станков предусмотрено: дублированное (спереди и с левой стороны станка) изменение чисел оборотов шпинделя и подач стола однорукояточными выборочными механизмами, позволяющими установить требуемое число оборотов или подачу поворотом лимба без прохождения ступеней; управление автоматическими движениями стола от рукояток, направление поворота которых совпадает с направлением перемещения стола; пуск, остановка шпинделя и включение быстрых перемещений при помощи кнопок; торможение шпинделя постоянным током; наличие быстрых перемещений стола в продольном, поперечном и вертикальном направлениях.

Продольно-фрезерные станки

Стол продольно-фрезерных станков расположен на неподвижной станине и имеет лишь одно продольное перемещение (медленное при рабочей подаче и быстрое при остальных движениях).

Эти станки предназначены для обработки заготовок корпусных и крупногабаритных деталей из чугуна, стали, цветных металлов и сплавов в условиях единичного и серийного производства.

Фрезерование заготовок на этих станках производится главным образом торцовыми твердосплавными головками, а также цилиндрическими, концевыми и другими фрезами. Высокая жесткость и мощность продольно-фрезерных станков позволяет обрабатывать заготовки с большими сечениями среза. Эти станки изготавливают с шириной стола от 320 до 5000 мм, размерный ряд принят со знаменателем геометрической прогрессии равной 1,26.

Продольно-фрезерные станки делятся на одностоечные и двухстоечные и имеют несколько фрезерных шпинделей. Все современные продольно-фрезерные станки отличаются удобством в обработке.

Конструктивные особенности консольно-фрезерных станков серии «Р»

Консольно-фрезерные станки моделей 6Р82, 6Р82Г, 6Р12, 6Р12Б, являются более совершенными моделями по сравнению со станками моделей 6М82, 6М82Г, 6М12, 6М12П, 6М12ПБ. Новые модели обладают высокой жесткостью и виброустойчивостью, что в сою очередь повышает стойкость режущего инструмента и производительность труда. Конструкция зажима пиноли переработана и обеспечивает надежное крепление и предохраняет пиноль от осевого перемещения, обеспечивая стабильное положение оси шпинделя. Повышена надежность работы электрооборудования станков за счет размещения аппаратуры в изолированных электронишах и усовершенствования разводки электропроводов в станке. В новых моделях смазка направляющих консоли и узла «стол-салазки» осуществляется от плунжерного насоса централизованно.

Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности станка и сокращается время на его обслуживание. В опорах ходового винта применены шарикоподшипники вместо быстро изнашивающихся чугунных втулок, улучшена смазка подшипников. Введен защитный щиток на торце стола для предохранения от стружки при перемещении стола в крайнее левое положение.

Технологические возможности станков серии «Р» расширены за счет увеличения на 100 мм продольного хода стола. Для более точной установки стола в заданное положение применено новое крепление лимбов. Станки серии «Р» имеют совершенные формы, отвечающие современным требованиям технологической эстетики.

Вертикально-фрезерные станки с крестовым столом (бесконсольные)

У вертикальных бесконсольных фрезерных станков крестовой стол расположен на неподвижной станине и может перемещаться в продольном и поперечном направлениях. На этих станках можно обрабатывать большие и тяжелые заготовки в условиях единичного и серийного производства. Фрезерование производиться главным образом торцовыми головками, а также торцовыми, цилиндрическими и фасонными фрезами.

Ульяновский завод тяжелых станков выпускает следующие модели бесконсольных станков: 654, 656 и 659 с шириной стола 630, 800 и 1000 мм. На базе этих моделей имеется ряд модификаций: с комбинированным (встроенным круглым) столом и с поворотной шпиндельной головкой.

Повышенная мощность и жесткость, а также высокие числа оборотов шпинделя позволяют производить на этих станках скоростное фрезерование торцовыми головками с пластиками твердых сплавов.

Вертикально-фрезерные станки с крестовым столом и копировальным устройством

Станки моделей 6М42К и 6М42 Львовского завода фрезерных станков с гидравлической системой копирования и размерами стола 320*1250 мм предназначены для контурного и объемного копирования. На базе станка модели 654 Ульяновский завод тяжелых станков выпускает вертикально-фрезерный станок с крестовым столом и копировальным устройством модели 6М54 для контурного и объемного фрезерования (размеры стола 630*1600 мм).

Копировально-фрезерные станки для контурного и объемного копирования с горизонтальным шпинделем

К станкам с горизонтальным расположением шпинделя и неподвижной стойкой относятся станок модели 6440 Львовского завода фрезерных станков с контактной системой управления (размеры стола 500*1000 мм) и станок модели 6441Б Ленинградского станкостроительного завода им. Я.М. Свердлова с индуктивной системой управления (размеры стола 630*1250 мм).

Станки предназначены для контурного и объемного копирования. О станине станка в продольном направлении перемещается стол, на котором установлены угольники для крепления заготовки и копира. По вертикальным направляющим колонки станка перемещается поперечина, по которой движется фрезерная головка. На корпусе шпиндельной бабки установлен копировальный датчик станка.

Ленинградский станкостроительный завод им. Я.М. Свердлова выпускает несколько моделей копировально-фрезерных станков с горизонтальным шпинделем и подвижной стойкой для обработки крупногабаритных деталей.

Сверлильное оборудование: характеристики и особенности

Сверлильные станки входят в группу металлорежущих станков, которые предназначены для сверления глухих и сквозных отверстий в сплошном материале, чистовой обработки (развертывания и зенкерования) отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и рассверливания.

На сверлильно-фрезерных станках выполняют фрезерование, наклонное торцевое фрезерование, шлифовку поверхности, горизонтальное фрезерование и другие операции. Для их выполнения используют сверла, зенкеры, развертки, метчики и прочие инструменты.

Обработка отверстий на сверлильных станках осуществляется за счет формообразующих движений, которыми являются вращательное движение инструмента и поступательное движение его подачи по оси. Основной параметр сверлильного оборудования — наибольший условный диаметр сверления отверстия (по стали). Кроме этого, станок обладает вылетом, наибольшим ходом шпинделя, скоростными и другими характеристиками.

Для того чтобы растачивать и вырезать отверстия большого диаметра в листовом материале и выполнять притирание точных отверстий необходимы специальные приспособления и инструменты, такие как сверла, зенкера, развёртки, метчики и др.

Классификация сверлильных станков

В зависимости от области применения различают универсальные, специальные и специализированные сверлильные станки, которые подходят для разного рода задач. Специализированные станки, например, идеальны в работе для крупносерийного и массового производств. Они сконструированы на базе универсальных станков и оснащены многошпиндельными сверлильными, резьбонарезными головками и автоматизацией цикла работы.

В рамках этой группы сверлильных станков особо выделяются сверлильные станки с ручным управлением, которые подходят для множества производственных задач.

Среди сверлильных станков с ручным управлением ярким представителем является вертикально-сверлильный станок. На станине станка размещены основные узлы. Станина оборудована вертикальными направляющими, по которым перемещаются стол и сверлильная головка, несущая шпиндель и электродвигатель. При помощи перемещения заготовки отверстия заготовки и шпинделя соотносятся. Для управления коробками скоростей и подачи на станке предусмотрены рукоятки, ручная подача осуществляется штурвалом.

Контроль глубины обработки регулируется по лимбу. В нише размещают противовес, электрооборудование вынесено в отдельный шкаф. Опорой станка является фундаментная плита. В станках средней и тяжелой массы верхняя плоскость плиты используется для установки заготовок.

В отдельных конструкциях сверлильного оборудования внутренние полости фундаментной плиты служат резервуаром для СОЖ. Перемещение стола осуществляется по вертикальным направляющим вручную с помощью ходового винта. В некоторых моделях стол может быть неподвижным (съемным) или поворотным (откидным). По шлангам электронасос подает охлаждающую жидкость, узлы сверлильной головки смазываются насосом, остальные – вручную.

Сверлильная головка представляет собой чугунную отливку. В ней смонтированы коробка скоростей, механизмы подачи и шпиндель. Благодаря тому, что коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, шпиндель получает различные угловые скорости. Частота вращения шпинделя изменяется ступенчато и поэтому зависит от коробки скоростей и двухскоростного электродвигателя.

Радиально-сверлильный станок от вертикального отличается возможностью совмещения осей отверстия заготовки и шпинделя посредством перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола.

По конструктивным особенностям радиально-сверлильные станки разделяют на:

- станки общего назначения;

- переносные станки для обработки отверстий в заготовках больших размеров (станки перемещают подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия);

- самоходные станки, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

На радиально-сверлильных станках общего назначения заготовка крепится на фундаментной плите или приставном столе. Если заготовка обладает крупным размером, ее устанавливают на полу. В низу плиты есть тумба, в которой может вращаться поворотная колонна с гидравлическим зажимом. Рукав осуществляет перемещения по колонне от механизма подъема и ходового винта. На рукаве установлена шпиндельная бабка, перемещаемая вручную. В шпиндельной бабке находятся коробки скоростей, подач и органы управления. Шпиндель с инструментом устанавливают относительно заготовки при помощи поворота рукава и перемещения по нему шпиндельной бабки.

Сверлильные станки с ЧПУ

Для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства используют вертикально-сверлильный станок с ЧПУ. Оборудование оснащено револьверной головкой с автоматической сменой инструмента и крестовым столом, которые позволяют производить координатную обработку таких деталей как крышки фланцев, панели без предварительной разметки и применения кондукторов.

В станке используется замкнутая система ЧПУ, а в качестве датчиков обратной связи — сельсины. Управление процессом позиционирования и обработки в прямоугольной системе координат регулирует устройство числового программного управления (УЧПУ). В оборудовании есть цифровая индикация, а также предусмотрен ввод коррекции на длину инструмента. Точность позиционирования стола и салазок равна 0,05 мм, дискретность задания перемещений и цифровой индикации — 0,01 мм. Число управляемых координат — 3/2 (всего/одновременно).

УЧПУ, установленное в шкафу, состоит из блока управления приводами салазок, стола кодового преобразователя, считывающего устройства и блока технологических команд. Для комфортного наблюдения за работой механизмов станка, предусмотрен блок ручного управления и сигнализации.

УЧПУ оснащают различными дополнительными блоками: устройствами коррекции радиуса, длины и положения инструмента, значений подачи и скорости резания. В устройство также ставят индикацию перемещений, датчики обратной связи при нарезании резьбы и оборудуют блоками контроля останова на рабочих и вспомогательных ходах и проч.

УЧПУ получает информацию через считывающее устройство. После этого УЧПУ подает команды на автоматический привод перемещения рабочих органов (например, на шаговый двигатель привода салазок) станка. Силовое электрооборудование расположено в шкафу, откуда команды передаются на станочное электрооборудование. Револьверная головка станка с набором инструментов обеспечивает обработку различными инструментами (до шести) в заданной программой последовательности.

Радиально-сверлильный станок с ЧПУ

Радиально-сверлильные станки с ЧПУ используют для обработки отверстий в крупногабаритных заготовках, легкого фрезерования поверхностей и пазов, в том числе криволинейных. Число управляемых координат оборудования составляет (всего/одновременно) 3/2. Точность установки координат — 0,001 мм. В радиально-сверлильном станке заложено программирование перемещения по осям X, Y, Z, параметров режима резания и номера инструмента. Инструмент меняется вручную оператором.

Обрабатываемую деталь закрепляют на фундаменте станка и располагают на столе-плите. По колонне, которая установлена на салазках по вертикальным направляющим, перемещающихся по станине, установочное перемещение выполняет рукав. По его направляющим движется шпиндельная головка, на которой размещена коробка скоростей и привод подач. Направляющие шпиндельной головки и салазок выполняют комбинированные действия (скольжения — качения). Передней поверхностью направляющих шпиндельной бабки является лента из фторопласта. Она работает в паре с передней чугунной термообработанной направляющей рукава. Шпиндель осуществляет осевую подачу по оси Z.

Как правило, для обеспечения бесперебойной работы станка по программе, возле него устанавливают стеллаж, вмещающий 18 инструментов. Каждая ячейка с инструментом оснащена лампочкой, сигнализирующей об очередности его установки в шпиндель. Также ячейки снабжены микропереключателями, реагирующими, если извлечен незапрограммированный инструмент или отработавший инструмент вставлен не в свою ячейку. Работа станка по автоматическому циклу прекращается, при обнаружении отклонений от программы.

Спектр применения сверлильных станков широк. Это оборудование используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов, а также на предприятиях малого бизнеса.

Классификация сверлильных станков с ЧПУ: виды и особенности

Сверлильные станки с ЧПУ, в отличие от обычных моделей, управляются посредством специальной программы, которая содержит все параметры выполняемой обработки. При помощи станков данного типа можно обрабатывать детали фланцевого, корпусного и плоскостного типа, используя для этого режущий инструмент различного назначения (сверла, развертки, зенкеры и прочее). На большинстве станков, оснащенных системой ЧПУ, можно с высокой точностью выполнять весь комплекс сверлильно-фрезерных операций с заготовками различной формы.

Современный сверлильный станок с ЧПУ BHX-050 WEEKE, способный выполнять вертикальные и горизонтальные отверстия, а также выбирать пазы и производить легкие фрезерные работы

Разновидности сверлильных станков с ЧПУ

На современном рынке представлен обширный ассортимент сверлильных станков с системой ЧПУ. Так, для приобретения в соответствии с потребностями конкретного производства сегодня доступны:

- станки с ЧПУ вертикально- и горизонтально-сверлильной группы;

- оборудование с одной шпиндельной головкой или их набором;

- аппараты, на которых инструмент сменяется вручную, применяются револьверные головки или специальные инструментальные магазины;

- многооперационный сверлильно-фрезерный станок с ЧПУ, эффективно используемый для комплексной обработки заготовок, отличающихся даже сложной конфигурацией.

Рабочие насадки многоцелевого станка EASY W, размещаемые в магазине карусельного типа

Станками, послужившими основой для создания 1-го поколения оборудования с ЧПУ, стали модели 2Н118, 2Н135, а также станок радиально-сверлильной группы 2Н55. Изначально автоматизация сверлильных станков происходила за счет установки координатных столов, позволявших автоматически располагать заготовку относительно режущего инструмента по двум координатам. На таких сверлильных станках была реализована технология обработки в полуавтоматическом режиме, параметры которой задавались при помощи штекерной панели или кулачковых механизмов (глубина обработки заготовки), сменой режимов работы режущего инструмента.

Координатно-сверлильный станок с ЧПУ модели 2550ОС1000МФ4, выпускавшийся в 80-ые года прошлого века

Это поколение автоматизированных сверлильных станков не устраивало производителей своими технологическими возможностями, поэтому появилось 2-е поколение такого оборудования, базой для которого послужили модели 2Р118Ф2, 2Р135Ф2 и др. В усовершенствованных станках автоматизировано не только передвижение рабочего стола, но и подача инструмента. Производительность таких станков повышает и то, что в их оснащении используется автоматическая револьверная головка, в которой могут одновременно фиксироваться 6 режущих инструментов.

Вертикально-сверлильный станок модели 2Р135Ф2 с револьверной головкой и системой ЧПУ SIEMENS Sinumerik

Сверлильные станки, оснащенные системой ЧПУ, в полтора – два раза производительнее оборудования, управляемого в ручном режиме, а модели, в которых смена инструмента происходит автоматически, – в три – четыре раза.

Преимущества сверлильных аппаратов с числовым программным управлением

Благодаря универсальности, которой обладают сверлильные станки, оснащенные системой ЧПУ, их можно причислить к той же категории, к которой относится расточное, а также координатно-расточное и бесконсольно-фрезерное оборудование с вертикальной компоновкой рабочей головки. Поскольку такие станки необходимы для выполнения различных технологических операций, их конструкция выполняется с более высокой жесткостью, а также точностью компоновки всех составных элементов. В большинстве станков, относящихся к данной категории, точность позиционирования подвижных элементов конструкции составляет ±0,025–0,05 мм.

На менее универсальных моделях сверлильных станков с ЧПУ используют позиционные системы управления, а на оборудовании, которое служит для выполнения не только сверлильных, но и фрезерных технологических операций, применяют системы управления комбинированного типа – позиционные и прямоугольные. Оборудование с ЧПУ, относящееся к вертикально-сверлильной категории, оснащают рабочим столом крестового типа.

Производители сегодня представляют сверлильное оборудование с ЧПУ нескольких категорий:

- аппараты вертикально-сверлильного типа с одной несущей колонной и крестовым столом (на станках данного типа можно получать отверстия диаметром 18–50 мм (2Н135Ф2));

- одностоечные сверлильные станки вертикального типа, оснащенные крестовым столом и револьверной рабочей головкой (2Р135Ф2);

- станки вертикальной компоновки с крестовым столом и инструментальным магазином;

- сверлильные станки портального типа, выпускаемые во всех вышеуказанных модификациях (2306ПФ2) (на станках данного типа можно формировать отверстия, диаметр которых доходит до 60 мм; к данной категории относятся и координатно-сверлильные станки).

Сверлильно-фрезерный центр с ЧПУ Morbidelli, предназначенный для мебельного производства и объединяющий в себе два сверлильных агрегата

Отдельную категорию составляют присадочные сверлильные станки, оснащенные ЧПУ, которые используются для производства мебели.

Особенности конструкции сверлильных станков с ЧПУ

Для плавного и точного перемещения координатных столов, которыми оснащают сверлильное оборудование с программным управлением, их монтируют на опоры качения, а их движение в двух направлениях по горизонтали обеспечивается за счет соединения «винт – гайка качения». Конструкция привода таких столов включает в себя шаговый электродвигатель и гидроусилитель.

Основные части вертикально-сверлильного станка с ЧПУ

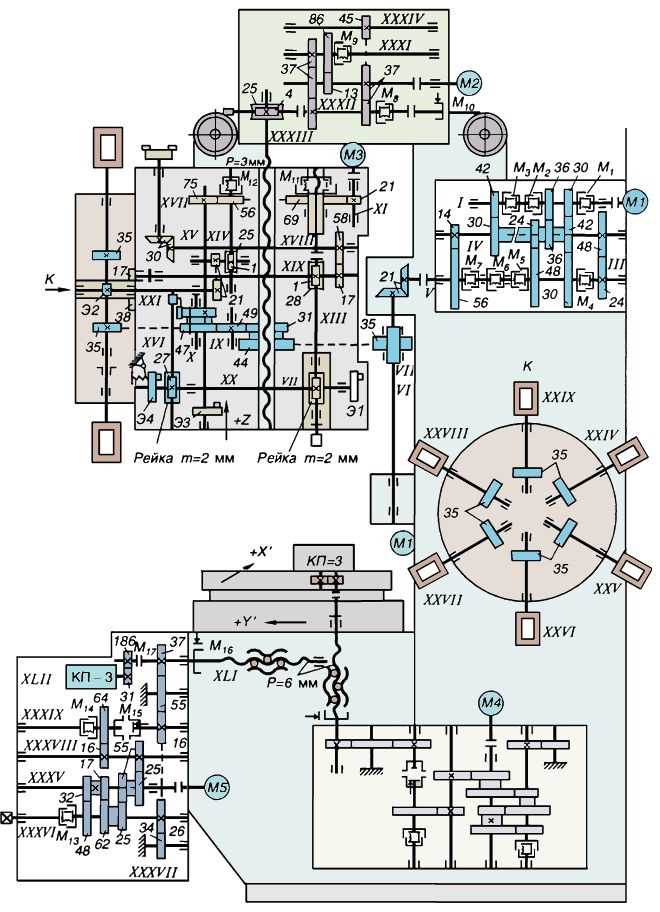

Кинематическая схема главного привода сверлильного оборудования с ЧПУ выполняется на базе одно- или двухскоростного электрического двигателя и коробки переключения скоростей вращения шпиндельного узла.

Кинематика вертикально-сверлильного станка на примере модели 2Р135Ф2

Управление вертикальным перемещением рабочей головки (ось Z) может быть реализовано по нескольким схемам:

- за счет использования упоров и микропереключателей;

- при помощи набора программ на специальной штекерной панели;

- набором программ на перфоленте.

Панель управления системы ЧПУ Heidenhain iTNC высокоточного сверлильно-фрезерного станка

Для расширения функциональности сверлильного оборудования с программным управлением и повышения эффективности его применения в его оснащении могут использоваться различные приспособления:

- рабочие столы поворотного, наклонного или маятникового типа;

- навесные кондукторы;

- резьбонарезные патроны;

- револьверные головки или быстросъемные патроны.

Вспомогательный инструмент для станков с ЧПУ сверлильно-фрезерной группы позволяет закреплять в патроне разнообразные рабочие насадки

Более сложной конструкцией отличается радиально-сверлильный станок с ЧПУ, несущая колонна которого поворачивается на 360 градусов. Рабочая головка такого станка монтируется на траверсе, имеющей возможность перемещаться по вертикали. На траверсе имеются специальные направляющие, по которым передвигается сама сверлильная головка с закрепленным в ней инструментом.

Конструкция данного станка, подвижные элементы которой управляются при помощи системы ЧПУ позиционного типа, позволяет оперативно и точно устанавливать режущий инструмент относительно поверхности обрабатываемой детали. Оборудование такого типа особенно удобно в работе с корпусными заготовками.

Классификация и расшифровка сверлильных станков

Классификация сверлильных станков

Металлорежущие станки, в том числе и сверлильные, выпускаемые отечественной промышленностью, классифицируются Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) по группам и типам. Они имеют цифровую нумерацию, позволяющую определить группу и тип станка.

Универсальные сверлильные станки согласно этой классификации относятся к 2-й группе и подразделяются на 6 основных типов.

1 — Вертикально-сверлильные

2 — Одношпиндельные полуавтоматы

3 — Многошпиндельные полуавтоматы

5 — Радиально-сверлильные

8 — Горизонтально-сверлильные

9 — Разные сверлильные

Расшифровка сверлильных станков

В зависимости от цифрового обозначения типов сверлильных станков каждому станку присваивается свой индивидуальный номер. Например, станок 2150 расшифровывается следующим образом: станок относится к сверлильной группе (первая цифра 2), тип станка — вертикально-сверлильный (вторая цифра 1), максимальный диаметр сверления отверстия 50 мм (последние две цифры 5 и 0); станок 2А150: цифры 2; 1 и 50 обозначают то же, что и в предыдущем случае, буква А указывает на модернизацию станка 2150.

Буква стоящая в конце маркировки (шифра) некоторых сверлильных станков указывает на класс точности , например П — повышенный.

Шифр и расшифровка других популярных, в том числе более современных станков:

2Н125

2 — станок относится к сверлильной группе, Н — поколение (модернизация) станка, 1 — вертикально-сверлильный тип, 25 — максимальный диаметр сверления в мм;

2 — сверлильная группа, С — поколение (модернизация) станка, 1 — вертикально-сверлильный тип, 32 — максимальный диаметр сверления в мм;

2 — сверлильная группа, Т — поколение (модернизация) станка, 1 — вертикально-сверлильный тип, 40 — максимальный диаметр сверления в мм;

2 — сверлильная группа, С — поколение (модернизация) станка, 1 — вертикально-сверлильный тип, 08 — максимальный диаметр сверления в мм, П — повышенный класс точности;

2 — сверлильная группа, А — поколение (модернизация) станка, 5 — радиально-сверлильный тип, 54 — максимальный диаметр сверления в мм.)

Сверлильные станки подразделяются на три группы: универсальные (общего назначения), специализированные и специальные.

Универсальные станки являются самой многочисленной группой из всего парка сверлильного оборудования. На них можно производить все технологические операции, характерные для обработки отверстий (сверление, нарезание резьбы, зепкерование, развертывание ит. д.). К универсальным относятся вертикально- и радиально-сверлильные станки.

В свою очередь вертикально-сверлильные станки подразделяются на одношпиндельные и многошпиндельные, настольные, на колонне и др..

Радиально-сверлильные станки бывают с неподвижной и поворотной головками, переносные и др..

Специализированные станки в отличие от универсальных предназначены для выполнения ограниченного числа технологических операций и представляют собой в основном автоматизированные сверлильные станки, налаженные для обработки двух или более отверстий одновременно только в определенных деталях. Типичными для этой группы являются станки, изготовленные из стандартных узлов и силовых головок.

Специализированные сверлильные станки снабжаются специальной оснасткой (приспособлениями, специальным режущим инструментом и т. д.) и применяются обычно в крупносерийном и массово-поточном производстве.

Специальные сверлильные станки служат для выполнения одной или нескольких операций в данной детали. Они, как правило, не переналаживаются для обработки других деталей. В эту группу входят станки для глубокого сверления.

Все о сверлильных станках

Сверлильные станки в современной практике металлообработки используются очень активно. Они широко применяются как в массовом и серийном производстве, так в единичном и даже в быту. При этом классическое устройство станков с течением времени усложняется, что позволяет им выполнять более широкий круг задач, и делает их универсальными, многофункциональными и очень востребованными устройствами.

Что такое – сверлильные станки

Сверлильные станки — агрегаты, предназначенные для точного сверления круглых отверстий в изделиях из твердых материалов. Это является основным назначением аппаратов и отличает их от других моделей. Но стоит помнить, что сегодня технологические возможности современных агрегатов значительно расширены, и теперь устройства могут производить и другие металлообрабатывающие функции.

Сверлильные станки — агрегаты, предназначенные для точного сверления круглых отверстий в изделиях из твердых материалов. Это является основным назначением аппаратов и отличает их от других моделей. Но стоит помнить, что сегодня технологические возможности современных агрегатов значительно расширены, и теперь устройства могут производить и другие металлообрабатывающие функции.

Принцип работы сверлильных станков

Сверлильные станки работают по следующему алгоритму действий:

- основной режущий инструмент в них выполняет вращательные движения,

- инструмент поступательно продвигается внутрь заготовки.

В результате станок вырезает отверстие заданного диаметра и определенной глубины. А основным инструментом здесь является особо прочный режущий инструмент, и чаще всего им выступает сверло.

При работе над деталью сверло слой за слоем снимает стружку с обрабатываемой поверхности, углубляется внутрь материала, и делает в нем отверстие. При этом накладывается условие, чтобы обрабатываемый материал был достаточно твердым.

Главными параметрами, определяющими работу сверлильных аппаратов, являются:

- диаметр сверления отверстий,

- максимальная высота деталей,

- скорость выполнения операции,

- вылет сверла,

- мощность электродвигателя,

- вес и габариты станины.

По принципу работы сверлильные агрегаты могут иметь бытовое или промышленное назначение. Бытовые модели обладают меньшей мощностью, более скромными возможностями, меньшими габаритами и весом. В свою очередь, промышленные станки устроены гораздо сложнее своих бытовых аналогов. При этом на долю промышленных моделей приходится примерно 90% от всех сверлильных станков, и только 10% на бытовые варианты.

В сверлильных станках промышленного типа работа режущего инструмента во время операций может производиться как в ручном, так и в автоматическом режимах. Также в последние годы в конструкцию многих сверлильных станков входит система ЧПУ, которая позволяет автоматизировать действия аппарата, и тем самым значительно улучшить качество выполнения работ и увеличить производительность агрегата.

Сферы использования сверлильных станков

Основное назначение сверлильных станков заключается в выполнении действий по непосредственному сверлению и рассверливанию отверстий. При этом отверстия могут быть как глухими, так и сквозными. Также в обработку на сверлильных станках в зависимости от моделей принимаются заготовки самой различной степени твердости – от пластика и дерева до особо прочной стали.

В разряд наиболее распространенных дополнительных функций сверлильных станков входят операции, связанные с действиями:

- по зенкеровке,

- по развертыванию,

- по зенкованию,

- по цекованию,

- по нарезанию метчиком резьбы,

- по растачиванию с помощью резца,

- по выглаживанию и раскатыванию,

- по мелкой фрезеровке.

Кроме того, существует сверлильное оборудование, способное выполнять работы с повышенной точностью обработки деталей. Также отдельно выделяют станки, работающие с особо крупными заготовками.

Типы и виды сверлильных станков

Все многообразие сверлильных станков, используемых в металлообработке, можно разделить на следующие виды:

- Настольные сверлильные станки. Имеют небольшие габариты и вес. Являются переносными, их размещают на дополнительной столешнице. Предназначены для обработки отверстий малых диаметров – от 3 до 16 мм.

- Вертикально-сверлильные станки. Второе их название – колонные, так как представляют собой как бы колонну, идущую вверх. Выполняют операции с отверстиями от 17 до 75 мм. В работу принимаются заготовки небольших размеров, а отверстия обрабатываются с повышенной точностью.

- Радиально-сверлильные станки. Назначением является обработка крупногабаритных и тяжелых заготовок. Также они способы работать с отверстиями, расположенными по дуге окружности. Вылет шпинделя у них достаточно большой – от 1300 до 2000 мм.

- Сверлильно-фрезерные станки. Позволяют выполнять не только сверлильные, но также и фрезеровочные работы. Являются комбинированным вариантом агрегатов.

- Магнитные сверлильные станки. Представляют собой переносное оборудование. В его конструкцию входит мощное магнитное основание, позволяющее зафиксировать станок на любой металлической поверхности. Используется в ситуациях, когда легче доставить агрегат к месту работу, а не изделие. К примеру, если нужно сделать отверстия на судах, балках, мостах, трубопроводах.

- Горизонтально-сверлильные станки. Предназначены для выполнения операций по сверлению глубоких отверстий.

- Многошпиндельные станки. В конструкцию входит несколько шпинделей, что позволяет одновременно обрабатывать несколько отверстий. При этом работа может одновременно производиться в нескольких плоскостях и с разных сторон.

Также отдельно выделяют станки универсальные (способные выполнять большой перечень работ) и специализированные (ориентированные на выполнение узко обозначенных задач).

Инструкция по работе сверлильных станков

Выполнение операций на сверлильных станках является несложным процессом. Обучиться этому можно достаточно быстро. Однако для эффективной и безопасной работы на оборудовании нужно выполнять определенные условия:

- Во избежание травматизма все вращающиеся, перемещающиеся части станка, а также обрабатываемые детали, должны быть надежно зафиксированы, и токопроводящие элементы не должны представлять угрозу для находящихся рядом людей.

- Для производства качественных отверстий режущий инструмент станка должен быть правильно заточен, и точно подходить под материал заготовки и вид операции.

- Для предотвращения быстрого износа и поломки режущего инструмента при интенсивном нагревании его нужно периодически охлаждать специальной жидкостью или водой.

- Для избегания заклинивания режущего инструмента при выполнении глубоких отверстий рабочий инструмент нужно периодически вынимать, убирать скопившуюся в отверстии стружку, а уже потом продолжать работу.

Где купить сверлильные станки

ООО «СТК» предлагает вам купить сверлильные станки на выгодных условиях:

- У нас представлен широкий ассортимент промышленного металлообрабатывающего оборудования. Из него легко подобрать то, что устроит вас по всем заявленным позициям. Также сделать наиболее правильный выбор вам помогут наши консультанты.

- Наша компания реализует станки, в высоком качестве которых мы уверены на 100%. Часть из них мы производим сами, поэтому точно знаем, по каким высоким нормам они изготовляются, а часть агрегатов мы закупаем у наших партнеров, производственный процесс у которых мы тоже контролируем самым тщательным образом.

- Собственное производство и партнерство с заводами-производителями позволяет нам держать одни из самых низких цен на рынке, ведь в структуру себестоимости уже не входят различные торговые накрутки посредников.

- Мы оказываем услуги на высоком профессиональном уровне. У нас создана удобная система консультирования клиентов, оплаты и доставки товара, а по желанию покупателей мы осуществляем сборку-наладку станков на месте, а также проводим обучение операторов работе на аппаратах.

Выбирайте и заказывайте сверлильные станки у нас. Их техническими характеристиками, а также качеством и ценой, вы обязательно останетесь довольны!