Краткое пособие по обслуживанию токарного станка

Техническое обслуживание токарно-винторезных станков

Токарно-винторезный станок используется в разных отраслях промышленности, наиболее часто их можно встретить в машиностроительных производствах. Любая работа должна производиться качественно, но детали, от которых может зависеть жизнь и здоровье человека, должны производиться с особой филигранностью, что можно сделать только на отлично отрегулированном, исправно работающем станке. Для того чтобы он служил долго, а резьбовые детали соответствовали своему назначению, необходимо исправно проводить техническое обслуживание токарного оборудования.

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

Видео, в котором рассказываются основные принципы технического обслуживания.

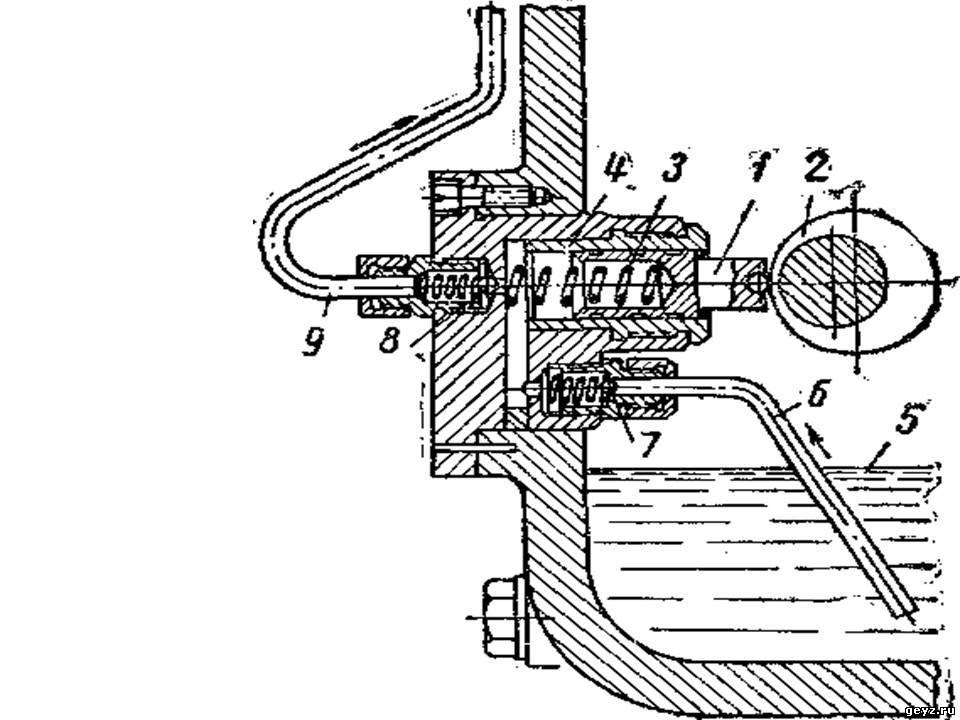

Как происходит смазка станка в автоматическом режиме

Смазка токарно-винторезного станка, вернее движущихся его частей, должна происходить во время работы постоянно. О поступлении смазочных веществ на ротор говорит вращающийся диск на шпиндельной бабке. Вращение его должно начаться в течение минуты после запуска оборудования. Этого времени должно хватить, чтобы шестерённый насос, соединённый ременной передачей с основным двигателем агрегата, подал масло в резервуар. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Прерывистое движение или остановка диска, показывающего поступление смазки к деталям токарно-винторезного станка, говорит о том, что фильтр засорён или в системе недостаточно смазки. В этом случае станок необходимо

- отключить,

- обесточить,

- снять фильтр,

- промыть его керосином,

- проверить уровень смазки в резервуаре,

- при необходимости долить масло,

- вставить фильтр на место и запустить агрегат.

Как снять фильтр

Сетчатый фильтр состоит из нескольких элементов. Чтобы достать его из резервуара, который служит фильтру корпусом, необходимо отсоединить от него шланги и открутить нижнюю гайку, снять фильтры вместе с пластиковой оправой.

Внимание! Промывать фильтры можно только в керосине. Ни в коем случае нельзя очищать их воздухом. Такой способ очистки может привести к моментальной потере сеткой своих рабочих качеств. Сильное давление воздуха деформирует её ячейки.

Плановое техническое обслуживание с обязательной промывкой фильтра производится в соответствии с указаниями в техническом паспорте оборудования.

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука. Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

Планово-предупредительный ремонт — ППР

Планово-предупредительный ремонт – это совокупность мероприятий по поддержанию станка в рабочем состоянии с сохранением его технических характеристик на уровне, соответствующем указанному производителем в паспорте станка.

В соответствии с графиком ППР, составленным на основании режима эксплуатации агрегата, производятся:

- Технический уход – чистка, смазка, заливка и смена масел.

- Замена изношенных деталей и затупившихся резцов.

- Промывка всего станка или отдельных его узлов.

В план ТО по предупредительному ремонту должны быть включены:

- профилактические ремонты;

- текущие (малый и средний) ППР;

- капитальный ППР.

Межремонтное ТО

Соблюдение требований эксплуатации, заявленные производителем, относятся к:

- механизмам управления оборудованием;

- ограждениям рабочего места;

- поддержанию смазочных устройств и резервуаров в чистоте, контролю за их наполнением смазочными материалами.

- устранению мелких неполадок;

- регулировке настраиваемых механизмов.

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

ППР автоматических станков производится ежедневно, после закрытия смены. В условиях работы цеха в 2 и 3 смены, обслуживание их производится 1 раз в 8 часов. В цехах со сменным графиком работы обязательно должна быть ремонтно-наладочная служба, состоящая из:

- механиков;

- смазчиков;

- слесарей;

- электриков;

- шорников и других специалистов узкого профиля.

Это должно обеспечить высокое качество каждого узла в отдельности, и станка в целом.

Учётность по обслуживанию оборудования

В каждом цехе, оборудованном станками в обязательном порядке должен вестись журнал технического обслуживания. В конце каждой смены работники должны оставлять в нём заметки об исправности или неисправности станка, с указанием дефектов, поломок, необходимости проведения каких-либо внеплановых работ, или нареканий на работу определённого узла, механизма.

После осмотра и проведения необходимого перечня работ, наладчик также отставляет отчёт о проделанной работе с указанием поломки и перечнем проведённых ремонтных действий.

Промывка станков производится по графику, составленному механиком, в соответствии с рекомендациями изготовителя в совокупности с режимом работы станка.

Проверка геометрической жёсткости основывается на требованиях ГОСТ. Её проводят после работ средней сложности или капитального ремонта. Основанием для этой проверки служит график, составленный механиком на проведение ППР. Перечень станков, подлежащих этой проверке, составляет главный технолог производства.

Сферы использование токарного оборудования

Токарно-винторезные станки различаются по весу и размеру, что напрямую зависит от отрасли, где они применяются. На них могут изготавливаться короткие и длинные, тонкие и широкие детали. На этих токарных станках может выполняться нарезка внутренней и внешней резьбы деталей. Чем тяжелее деталь, тем массивнее станок для её обработки.

Токарное оборудование лёгкого веса используется:

- в экспериментальных цехах;

- в приборостроении;

- в изготовлении деталей часовых механизмов.

Этот вид может иметь механическую подачу болванок к резцу, что позволяет ускорить изготовление одинаковых деталей, при необходимости выпуска их небольшими партиями. Для выпуска штучных изделий этот механизм не требуется, что отразится на конструкции токарного станка.

В промышленном производстве резьбовых деталей и инструментов чаще используются станки среднего веса. В их конструкции много автоматических систем, которые наравне с роторными механическими частями требуют профилактических проверок и отладок. Движущимся, закручивающимся, вращающимся, режущим и сверлящим деталям необходима регулярная смазка.

Токарное оборудование тяжёлого веса используется для более однообразных операций. На нём вытачиваются:

- валы;

- турбины;

- колёса на железнодорожные составы.

Несмотря на небольшой ассортимент продукции и небольшой выбор операций, станки эти простыми назвать нельзя. В его конструкции также много узлов требующих постоянного ухода и контроля. Смазка и очистка деталей усложняется из-за большого их веса.

Правила эксплуатации токарного станка. Типовые отказы

Существует общий алгоритм работы на токарных станках различной модификации. Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов.

Существует общий алгоритм работы на токарных станках различной модификации. Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов.

Рациональное использование станков предполагает:

Наличие технической документации (паспорта) на токарный станок. В ней содержатся текстовые и графические материалы: принципиальные схемы, описания устройства и правил эксплуатации, дается информация по установке и выверке станка, разработке технологического процесса и управляющих программ токарной обработки.

Сопроводительная документация содержит исполнительные чертежи быстроизнашивающихся деталей токарного агрегата, схемы смазки, кинематические схемы, посадочные и присоединительные базы, рекомендации по устранению мелких сбоев и порядок ремонта.

Плановое обслуживание оборудования, в том числе ремонтно-техническое. Плановая смазка узлов станка, доливка или полная замена СОЖ, чистка оборудования, регулярная уборка стружки минимизируют количество простоев, сбоев и брака при проведении токарных операций.

Плановое обслуживание оборудования, в том числе ремонтно-техническое. Плановая смазка узлов станка, доливка или полная замена СОЖ, чистка оборудования, регулярная уборка стружки минимизируют количество простоев, сбоев и брака при проведении токарных операций.

Эксплуатационная практика подтверждает резкое возрастание отказов оборудования, снижение его долговечности и рост производственных затрат при обслуживании вне плана.

- Контроль работы оборудования (в том числе с ЧПУ). Во избежание отказов оборудования необходимо производить регулярную проверку состояния режущих кромок и задних поверхностей рабочего инструмента для своевременной заточки/замены затупленного. Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

В таблице представлены наиболее распространенные сбои в работе токарных станков, а также рекомендации по их устранению:

Поджать заготовку центром задней бабки или применить люнет, использовать проходной упорный резец.

Расточить кулачки (при старом патроне желательно зафиксировать их на требуемом диаметре зажима, а затем обработать).

ТО и уход за станками

Соблюдение правил ежедневного ухода и грамотное техобслуживание станков обеспечивает их безаварийную работу и длительный срок службы, улучшает качество обработки деталей.

Содержание

- Общие правила ухода за станком

- Виды технического обслуживания станков

- Правила проведения техобслуживания, выбор масла

- Обслуживание токарных станков

- Техобслуживание станков с ЧПУ

- Особенности технического обслуживания иных видов станков:

- фрезерных

- лазерных

- гибочных

- форматно-раскроечных

- сверлильных

- шлифовальных

- станка-качалки

- Выбор смазки для направляющих

- Замена СОЖ и промывка системы

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

- проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств;

- смазать трущиеся пары, к которым нет централизованной подачи масла;

- убрать из рабочей зоны посторонние предметы.

Уход за станком после окончания смены:

- сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места;

- удалить с поверхностей и из пазов стружку, загрязнения;

- нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

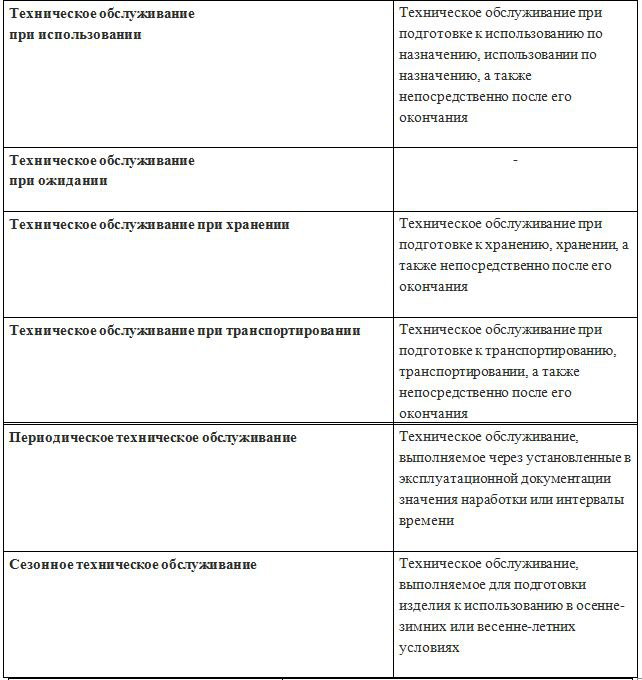

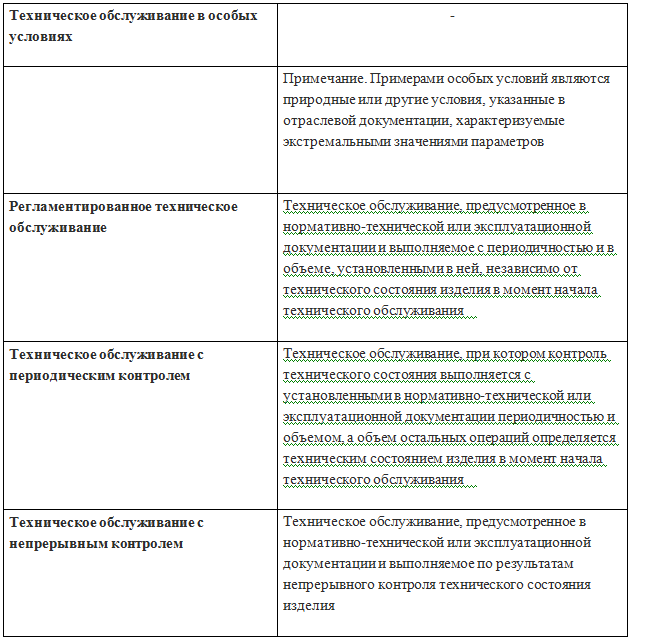

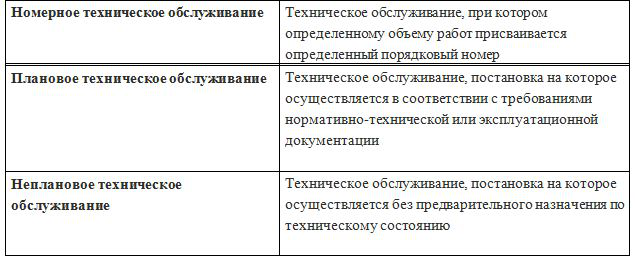

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

- текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника;

- плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

- тщательную очистку считывающих головок;

- проверку исправности пневмо- и гидросистем, устройств ЧПУ;

- контроль состояния наиболее уязвимых деталей и узлов;

- регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

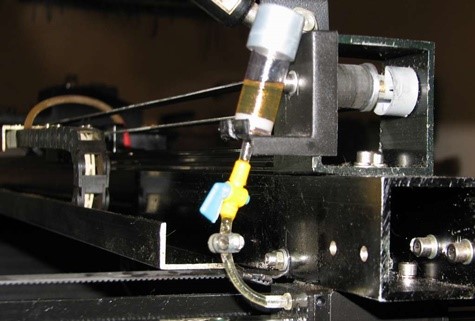

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

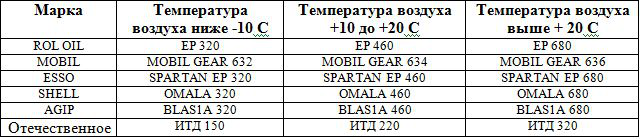

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Замена СОЖ и промывка системы

Чтобы свежая СОЖ имела долгий срок службы, перед последним запуском станка в резервуар рекомендуется влить системный очиститель. Он эффективно растворяет загрязнения и отложения на поверхностях. По истечении 8 – 24 часов необходимо слить всю жидкость из системы и промыть ее водой.

Системный очиститель полностью удаляет остатки старой эмульсии, поэтому после промывки с его использованием допускается заливать в станок СОЖ другой марки.

Техническое обслуживание токарных станков — разбираемся в сути

Токарно-винторезное оборудование используется в различных сферах промышленности, без его применения невозможно представить развитие машиностроения, горнодобывающей промышленности и т. д. Изготавливаемые детали должны отличаться высокой точностью исполнения, и обеспечить это помогает тщательно отрегулированный и исправно работающий токарный станок.

Основные работы выполняемые при диагностике и техническом обслуживании металлорежущих станков

1. Наружный осмотр без разборки для выявления дефектов, состояния и работы станка в целом.

2. Промывка, протирка направляющих станка, смазка маслом всех поверхностей.

3. Проверка правильности переключения рукояток скоростей и подач. Необходимая регулировка по результатам проведенной проверки.

4. Проверка правильности переключения и исполнения команд, поданных с пульта управления (для станков с ЧПУ).

5. Проверка работы на всех режимах резания (на холостом ходу).

6. Осмотр состояния направляющих кареток, траверс и других трущихся поверхностей.

7. Подтяжка ослабленных крепежных деталей. Проведение необходимых регулировок.

8. Подтяжка ослабленных крепежных деталей валов, ходовых винтов. Проведение необходимых регулировок.

9. Проверка исправности действия ограничителей, переключателей, упоров и других автоматических устройств.

10. Проверка натяжения ремней. Проведение необходимых регулировок.

11. Проверка наличия и исправности оградительных устройств (предохранительных щитков, кожухов и других элементов).

12. Проверка отсутствия вибрации узлов оборудования. При необходимости проведение регулировок.

13. Проверка уровня шума оборудования.

14. Проверка нагрева подшипников. По результатам проверки – регулировка натяжения или составление акта о необходимости замены.

15. Проверка усилия зажима и состояния зажимного патрона.

16. Проверка зажима резцетержателя режущего инструмента.

17. Проверка состояния смазочных систем (отсутствие течи масла, уровень масла по указателю, отсутствие ударов при работе гидросистем, рывков при реверсировании). По результатам проверки проведение необходимых регулировок или необходимых работ по устранению течи.

18. Проверка исправности действия фрикционов. Проведение необходимых регулировок.

19. Проверка исправности действия тормозов. Проведение регулировок.

20. Проверка плавности перемещения поворотных столов, суппортов, кареток, ползунов.

21. Проверка и подтяжка клиньев суппортов, кареток.

22. Проверка и подтяжка прижимных планок всех узлов станка.

23. Зачистка забоин, царапин, задиров на направляющих станины, кареток, траверс и на других трущихся поверхностях.

24. Проверка натяжения пружин (при наличии) их подтяжка, зачистка или замена ослабленных или изношенных крепежных деталей (шпилек, гаек, винтов).

25. Проверка состояния системы охлаждения.

26. Проверка и регулирование зазоров винтовых пар.

27. Проверка и регулирование подшипников шпинделя.

28. Замена смазочных материалов (каждые 750 часов работы или по согласованию с заказчиком).

Техобслуживание

«РемСтан» выполняет техобслуживание токарного оборудования любых типов. В ходе таких работ наши специалисты:

- осуществляют контроль основных технических характеристик станка;

- проводят чистку узлов и агрегатов;

- меняют масло и масляные фильтры;

- проверяют прочность креплений и приводов;

- поверяют функционирование подшипников и зажимных устройств;

- тестируют систему управления.

Все это дает возможность не сомневаться в эффективности функционирования токарного станка.

Работы по замене масла включают в себя:

► Слив со станка отработанного масла.

► Очистка емкостей системы от осадков, грязи и остатков масла.

► Проверка, чистка масляных фильтров.

► Протирка емкостей и корпусов салфетками без ворса.

► Заливка резервуара маслом.

► Точечное заполнение мест смазки согласно карте смазки (выполняется при каждом ТО).

29. Проверка основных параметров технологической точности (проверка готовности к производству деталей с необходимой точностью) не реже — раз в 3 месяца.

* По результатам проверок по каждой единице оборудования Заказчику предоставляется акт с указанием проверок, отклонений и методов их устранения.

30. Своевременное составление спецификаций на приобретение или изготовление запасных частей, необходимых для проведения текущего ремонта и закупки расходных материалов для проведения технического обслуживания станков.

Типы ремонтных работ

Для того чтобы ремонт был выполнен своевременно, требуется разработка графика его планового проведения. Он составляется согласно требованиям руководства по эксплуатации оборудования. В один межремонтный цикл входит:

- 6 осмотров. Такие работы подразумевают проведения наружного осмотра, не требующего разборки оборудования. Наши специалисты проверяют состояние узлов, выполняют регулировку подшипников, муфты включения, осмотр направляющих, устранение зазоров и задир и т.п.;

- 4 малых ремонта. Работы выполняются с частичной разборкой. В их ходе проводится регулировка или замена подшипников, крепежей, системы охлаждения и смазки, зачистка ходовых винтов, испытание оборудования на холостом ходу и т.д.;

- 1 средний ремонт. В ходе таких работ узлы разбираются. Доставляется дефектная ведомость. Износившиеся запчасти восстанавливаются или заменяются. Оборудование проверяется на работоспособность;

- 1 капитальный ремонт. Выполняется на производственной базе нашей компании. Узлы полностью разбираются, в случае износа восстанавливаются или заменяются. Цель такого ремонта — добиться первоначальной точности и работоспособности оборудования.

«РемСтан» располагает собственной производственной базой. Наши специалисты обладают колоссальным опытом работ в области ремонта и обслуживания токарного оборудования, а сотрудничество с надежными поставщиками гарантирует быстрое получение необходимых комплектующих. Мы подберем вариант решения любой производственной задачи.

Техническое обслуживание электрической части станков включает в себя следующие работы:

31. Проверка кнопок аварийной остановки каждого станка, ее чувствительность и надежность работы. При необходимости её замена.

32. Проверка электрических концевых выключателей. При необходимости их замена.

33. Проверка исправности работы кнопок и выключателей на панелях управления.

34. Проверка работы сигнальных ламп.

35. Проверка работы и чистоты вентиляторов охлаждения электрического шкафа, трансформатора, кондиционеров, сетчатых, воздушных фильтров, очистку от грязи и пыли.

36. Очистка электрического шкафа станка, трансформатора и системы ЧПУ от грязи и пыли.

37. Протяжка всех электрических соединений и разъёмов по станку.

Работы по техническому обслуживанию станков ведутся согласно графика, предварительно согласованного с Заказчиком.

Что такое ППР и для чего он нужен?

ППР или планово-предупредительный ремонт – мероприятия, направленные на поддержание исправного рабочего состояния станка и сохранение его эксплуатационных характеристик согласно техническому паспорту.

В планово-предупредительный ремонт входит:

- технический ежедневный уход – чистка, смазка, заливка/смена масел;

- замена изношенных деталей и затупившихся инструментов;

- очистка станка и его узлов.

В план технического обслуживания по ППР должны быть включены профилактические ремонты, текущие (малый и средний) ППР, капитальный ППР и межремонтное техническое обслуживание.

Краткое пособие по обслуживанию токарного станка

§ 16. Техническое обслуживание и ремонт станков

Исправность и работоспособность станков в течение установленного срока службы обеспечивается системой их планово-предупредительного технического обслуживания и ремонта (ПИР). Система ПИР—это комплекс организационно-технических мероприятий по предупреждению отказов, повреждений и повышенного изнашивания деталей станков, а также по восстановлению их нарушенной работоспособности.

Организационно-технические мероприятия разрабатываются и проводятся с обязательным учетом рекомендаций завода-изготовителя, изложенных в эксплуатационной и ремонтной документации, а также требований к техническому состоянию станков и правил безопасной эксплуатации, установленных Госгортехнадзором СССР и действующими государственными и отраслевыми стандартами. Для импортных станков обязательны требования соответствующей документации фирмы-изготовителя.

Система ППР предусматривает обязательное планирование, подготовку и осуществление необходимых видов технического обслуживания и ремонта каждого эксплуатируемого станка с заданной последовательностью и периодичностью. Все это обеспечивает стабильную работу станков, предупреждает их аварии и внеплановые простои. Различают ежесменное техническое и плановое техническое (периодическое) обслуживание.

Ежесменное техническое обслуживание (ЕО) выполняется до начала, в течение и после рабочей смены. Оно предусматривает систематическое наблюдение за состоянием станка, выполнение требовании инструкции завода или фирмы-изготовителя по его эксплуатации, устранение мелких неисправностей, регулировку механизмов, смазку трущихся частей и сдачу смены. Ежесменное техническое обслуживание проводится в течение рабочей смены соответственно фрезеровщиком или шлифовщиком-полировщиком, за которым закреплен станок, или централизованно специализированными бригадами (звеньями) службы главного механика, а иногда главного энергетика предприятия во внесменное время.

Техническое обслуживание (ТО) выполняется в плановом порядке через определенное, установленное заводом-изготовителем количество часов наработки станка. Оно включает работы, предусмотренные ежесменным техническим обслуживанием, а также регулировку основных механизмов станка, замену неисправных уплотнений, ремней, мелких деталей и т. п. ТО, как правило, производится во внесменное время или в выходные дни.

Нарушенная работоспособность станка восстанавливается в процессе планового ремонта, который подразделяется на текущий (Т), средний (С), капитальный (K) ремонты, из которых в условиях камнеобрабатывающего производства используются Т и К.

Текущий ремонт обеспечивает гарантированную работоспособность станка до очередного планового ремонта, путем восстановления и замены отдельных сборочных единиц (узлов) и деталей в объеме, зависящем от технического состояния станка.

Капитальный ремонт обеспечивает исправность и восстановление полного (или близкого к полному) ресурса станка путем ремонта или замены сборочных единиц (узлов) и деталей, включая базовые.

Виды технического обслуживания и ремонта, периодичность их проведения, а также состав и порядок выполнения работ по техническому обслуживанию и текущему ремонту камнеобрабатывающих станков конкретно устанавливаются заводом-изготовителем в эксплуатационной документации для каждой модели станка. Порядок проведения работ по капитальному ремонту, технические условия на него, требования к технологии и организации работ, а также качеству отремонтированных станков регламентируются ремонтной документацией, утвержденной заводом -изготовителем.

Для обеспечения планово-предупредительного технического обслуживания и ремонта станков разрабатываются планы технического обслуживания и ремонта, организационно-технических мероприятий, обеспечивающих своевременное выполнение работ по техническому обслуживанию и ремонту в установленные планом сроки при минимальных трудовых и материальных затратах. Организуется систематический учет наработки станков и контроля за выполнением планов технического обслуживания и ремонта.

На камнеобрабатывающих предприятиях должны разрабатываться годовые и месячные планы-графики технического обслуживания и ремонта станков.

Годовой план определяет число плановых технических обслуживаний и ремонтов для каждого станка. На

его основании рассчитывается потребность в материальных и трудовых ресурсах. При разработке годового плана исходным показателем является наработка станка в часах:

фактическая на начало планируемого года со времени проведения соответствующего вида технического обслуживания (ремонта)’ или с начала эксплуатации станка;

планируемая на год, для получения величины которой планируемое число часов рабочего времени станка в течение года умножают на коэффициент внутрисменного использования.

В месячном плане-графике, который утверждается главным инженером (или главным механиком) предприятия, указываются дата остановки каждого станка на ТО, Т или К ремонты и продолжительность его простоя в днях. Техническое обслуживание является важной профилактической операцией, которая способствует увеличению срока службы станков и межремонтного периода их работы, а также сокращает объемы и стоимость ремонтных работ.

Особое место в техническом обслуживании занимает смазка трущихся поверхностей деталей станка, от правильности и своевременности которой зависят его долговечность и надежность работы. К смазке каждого станка предъявляются индивидуальные требования, которые содержатся в инструкции завода-изготовителя и в карте смазки, прилагаемых к технической документации на станок. Инструкция определяет сроки и способы замены или пополнения смазочных материалов, проверки наличия и достаточности смазки. В карте смазки указываются все точки и места, подлежащие смазке, способы смазки каждого места, наименование смазочных материалов и номер стандарта на них, периодичность проверки и смазки каждой детали (узла) станка. В стандартах на смазочные материалы содержатся требования к их физико-химическим свойствам и установлено допустимое содержание механических примесей. Карта смазки состоит из правил и схемы смазки станка, номеров точек смазки. Эффективность смазки определяется способностью масла создавать непрерывную пленку между трущимися поверхностями деталей станка. Даже незначительный ее разрыв приводит к соприкосновению трущихся поверхностей, что обусловливает резкое повышение

трения между ними и, как следствие, перегрев, быстрый износ и даже поломку деталей станка при значительных нагрузках.

Смазочные материалы, заправочный инвентарь (масленки, шприцы и т. п.) и подвижные части станка должны быть защищены от засорения пылью, грязью и абразивным шламом, образующимися в процессе обработки камня. При недостаточной защите шлам, разбрызгиваясь с водой, может попасть в зону смазки, образуя вместе со смазочным материалом эмульсию, насыщенную абразивами, что вызывает интенсивный износ трущихся поверхностей. Чтобы сохранить детали станка от коррозии, смазываемые поверхности нужно предохранять от воды.

Характер работ при текущем или капитальном ремонте г шика определяется его конструкцией и степенью износа деталей и узлов, подлежащих восстановлению или замене при данном ремонте. При текущем ремонте ремонтируют или заменяют детали, изношенные за межремонтный или кратный ему период, и регулируют станок, обеспечивая его нормальную работу до очередного планового ремонта. При капитальном ремонте станок полностью разбирают, ремонтируют или заменяют изношенные детали и узлы, включая базовые, восстанавливают его точность, мощность и производительность.

Перед остановкой станка на капитальный ремонт в сроки, предусмотренные планом, техническое состояние его проверяется комиссией под председательством главного инженера (или главного механика) предприятия. Если техническое состояние станка позволяет не производить ремонт в срок по плану-графику, то комиссия дает разрешение на его дальнейшую эксплуатацию и устанавливает новую дату очередного осмотра или остановки станка для проведения соответствующего вида ремонта.

При необходимости внепланового ремонта из-за отказа узлов станка, когда его наработка составляет 80 % и более от установленной периодичности текущего ремонта или технического обслуживания, станок может быть остановлен на очередной текущий ремонт или техническое обслуживание с внесением соответствующих коррективов в месячный план-график.

Каждое камнеобрабатывающее предприятие должно располагать ремонтно-механической базой (цехом) для выполнения планируемого объема работ по техническому обслуживанию и ремонту станков в соответствии с требованиями, содержащимися в эксплуатационной документации завода-изготовителя.

Приемка станка после проведения технического обслуживания или текущего ремонта производится соответственно фрезеровщиком или шлифовщиком-полировщиком, за которым закреплен станок, а также механиком цеха путем внешнего осмотра и опробования работы станка на холостом ходу и под нагрузкой. Сдача-приемка выполненных работ оформляется записями об их объеме в журнале учета технических обслуживании и ремонтов и в журнале учета неисправностей, а также подписями ответственных лиц, сдающих и принимающих работы.

Капитальный ремонт станков, а также их сборочных единиц агрегатно-узловым методом на крупных камнеобрабатывающих предприятиях, имеющих мощную ремонтно-механическую базу, выполняется самими предприятиями, а в остальных случаях производится централизованно на ремонтных и ремой mo-меха инческих предприятиях, согласно требованиям, изложенным в утвержденной заводом-изготовителем ремонтной документации Сдача станков на ремонтное предприятие или в ремонтное подразделение эксплуатирующегося предприятия в приемка их после ремонта должны отвечать требованиям ГОСТ 19504—74 и изменению № 1 ГОСТ 19504—74 «Порядок сдачи в капитальный ремонт и выдачи из капитального ремонта».

Система ППР, направленная на профилактику неисправностей станков, все же не может полностью исключить неожиданное возникновение их при эксплуатации любого станка. Каждый станок имеет свои конструктивные особенности и свои наиболее часто встречающиеся неисправности, перечень которых обычно приводится в прилагаемой к нему технической документации. Станочник обязательно должен ознакомиться с этим перечнем при изучении конструкции станка. Замеченные неисправности могут быть устранены станочником, а также дежурными электриками или слесарями.

Особенности технического обслуживания токарно-винторезного станка

Токарно-винторезное оборудование используется в различных сферах промышленности, без его применения невозможно представить развитие машиностроения, горнодобывающей промышленности и т. д. Изготавливаемые детали должны отличаться высокой точностью исполнения, и обеспечить это помогает тщательно отрегулированный и исправно работающий токарный станок.

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей. Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.

Перед началом работы на станке также следует проверять наличие смазки, проводить осмотр оборудования на предмет неисправности деталей. Поддерживать оборудование в исправном состоянии во время рабочего процесса помогают:

- соблюдение техники безопасности;

- своевременная замена деталей и сверл;

- предотвращение образования длинной стружки – ее наматывание на вращающиеся части может стать причиной выхода из строя оборудования;

- соблюдение последовательности включения станка: сначала опущение резца на болванку согласно чертежам, и только потом – включение станка.

Смазка токарно-винторезных станков

Для смазывания токарно-винторезного станка применяются минеральные смазочные материалы, для подшипников – солидоловая смазка. Выбор марки смазочных материалов обусловлен температурой нагрева механизма и степенью нагрузки на станок. Также с рекомендациями по смазыванию механизма необходимо ознакомиться в техническом паспорте станка.

Токарно-винторезные станки смазываются 4 способами:

- циркулярным;

- фитильным;

- ручным;

- картерным.

Резервуары со смазкой необходимо не только регулярно пополнять, но и производить полную замену смазочных материалов раз в месяц.

Что такое ППР и для чего он нужен?

ППР или планово-предупредительный ремонт – мероприятия, направленные на поддержание исправного рабочего состояния станка и сохранение его эксплуатационных характеристик согласно техническому паспорту.

В планово-предупредительный ремонт входит:

- технический ежедневный уход – чистка, смазка, заливка/смена масел;

- замена изношенных деталей и затупившихся инструментов;

- очистка станка и его узлов.

В план технического обслуживания по ППР должны быть включены профилактические ремонты, текущие (малый и средний) ППР, капитальный ППР и межремонтное техническое обслуживание.

Тонкости обслуживания токарных станков

Токарные станки используются во многих областях промышленности. С их помощью производятся различные детали, от которых нередко зависят жизнь и здоровье человека, поэтому в такой работе важна высокая точность, а значит оборудование должно находиться в идеальном рабочем состоянии и быть правильно настроенным.

Ежедневный уход

Суть ухода за станком заключается в недопущении его повреждения. После завершения работ и отключения оборудования от электросети, его следует подготовить к следующему рабочему дню. Данный этап предполагает совершение нижеописанных действий:

- очищение поверхности от мусора и стружки;

- удаление масляных и прочих видов пятен при помощи ветоши, пропитанной керосином;

- смазывание деталей маслом, предотвращающим образование коррозии;

- наполнение масленок смазкой.

Прежде, чем приступить к выполнению работ, следует проверить наличие смазки, произвести осмотр станка для выявления повреждений и ослабших деталей. Четкое соблюдение правил техники безопасности позволяет избежать чрезвычайных ситуаций, свести к минимуму риск получения травмы оператором и поломки оборудования. Во время работы необходимо:

- использовать защитные экраны, они препятствуют засорению станка различными частицами;

- своевременно менять оснастку сверлящего и режущего типа;

- следить за надежностью креплений деталей;

- не допускать образования длинной стружки, так как она может намотаться на вращающиеся части и привести к поломке;

- включать станок только после опущения резца на болванку.

Автоматическое смазывание станка

Рекомендуется регулярно во время проведения работ смазывать станок, а именно его движущиеся детали. О поступлении смазочного вещества можно судить по ротору, ответственному за вращение диска на шпиндельной бабке (этот процесс должен начинаться в течение минуты после запуска оборудования). Именно за этот короткий промежуток времени шестеренный насос, подсоединенный к основному двигателю посредством ременной передачи, подает масло в резервуар. Подшипники двигателя и маслораспределительные лотки получают смазку через сетчатый фильтр, снабженный магнитным вкладышем. Данная система является замкнутой, то есть оказываясь в шпиндельной бабке, масло вновь поступает в резервуар, где очищается фильтром от различного сора, после чего распределяется по движущимся деталям.

Прерывание движений, как и полная остановка диска являются свидетельством засорения фильтра или нехватки смазочного вещества. В случае возникновения такой ситуации, следует выполнить следующие действия:

- отключить станок от сети и обесточить его;

- снять фильтр;

- очистить его при помощи керосина;

- проверить наличие масла в резервуаре;

- в случае нехватки долить смазочное вещество;

- установить фильтр и подключить станок к электросети.

Проведение планово-предупредительно ремонта (ППР)

Планово-предупредительный ремонт позволяет поддерживать оборудование в рабочем состоянии и сохранять его технические характеристики на должном уровне. Он состоит из следующих мероприятий:

- заливки и смены масел;

- замены деталей, пришедших в негодность;

- промывки станка в целом или его отдельных составных частей.

План технического обслуживания по ППР обязательно должен включать в себя:

- профилактический ремонт;

- текущий ремонт;

- капитальный ремонт.

Межремонтное техническое обслуживание

Согласно эксплуатационным требованиям, каждый мастер, работающий на токарном станке, должен выполнять следующие действия:

- ограждать рабочую зону;

- поддерживать механизмы управления в рабочем состоянии;

- следить за чистотой смазочных устройств и резервуаров;

- контролировать уровень масла;

- своевременно устранять мелкие неполадки;

- регулировать настраиваемые механизмы.

Все эти виды обслуживания не занимают много времени, поэтому проводить их можно в часы обеда и перерыва между сменами. Осуществлять переналадку станка удобнее в выходные дни. Токари высокого разряда могут проводить наладочные работы самостоятельно, во всех иных случаях требуется участие специализированной ремонтно-наладочной бригады.

Техническое обслуживание токарного станка по металлу

Продуктивность любых производственных предприятий зависит от автоматизации. Важно, чтобы каждая единица техники работала эффективно и безопасно. Для этого следует придерживаться правил ухода. Если не придерживаться правил технического обслуживания, возможно нарушение функционала станка, снижения качества его работы и вовсе – поломка.

Для ремонта придется обращаться к специалистам, а это обойдется не дешево, поэтому лучше проводить своевременное обслуживание производственной техники. Для начала необходимо ознакомиться с основными правилами, которые помогут сохранить работоспособность токарного станка на долгие годы.

Правила ежедневного ухода и пользования

Чтобы оборудование работало исправно и позволяло вытачивать качественные детали без малейшего процента брака, за ним нужно ухаживать. В первую очередь речь идет о ежедневном уходе, которым многие пренебрегают.

Итак, после каждого рабочего дня нужно:

- Проводить очистку оборудования от пыли, остатков стружки и другого мусора.

- Очищать поверхность станка от масляных пятен, для этого можно применять керосин.

- Обрабатывать маслом все детали, на поверхности которых нет лакокрасочного покрытия.

- Заливание пластичной смазки в масленки.

Обязательную проверку токарно винторезных станков следует делать и перед выполнением работ. Стоит осмотреть оборудование на предмет загрязнений, наличия смазки и нет ли на нем поврежденных деталей.

Есть и общие правила, которых следует придерживаться во время работы, от них тоже зависит долговечность техники:

Нужно строго соблюдать правила техники безопасности.

Своевременно проводить замену сверл и других деталей.

Следить за длиной стружки. Если она будет слишком долгой, есть риск наматывания на вращающиеся части оборудования.

Выключать станок в строгой последовательности: вначале надо опустить резец на болванку и только после этого выключать машину.

Это главные правила, которые стоит ежедневно выполнять до работы, во время нее и после. Соблюдая их, можно продлить работоспособность техники.

Автоматическая и полуавтоматическая смазка

Автоматическая система смазки узлов работает по принципу принудительной подачи масла. Для этого в конструкции станка предусмотрен насос и специальная емкость. Масло движется по трубкам, попадает на нужные узлы, после этого подается обратно в резервуар (после фильтрации). Такая система отвечает за смазку коробок скоростей и узла подачи. В некоторых станках предусмотрены другие системы смазки: погружение узлов в масляную ванну или образование специального тумана.

Полуавтоматическая смазка деталей токарно винторезных машин отличается тем, что ответственных человек сам следит за узлами и включает смазку лишь тогда, когда нужно. Полуавтоматическая смазка применяется для направляющих узлов (станины и суппорта).

Важно! Хоть полуавтоматический и автоматический режимы во многом зависят от самого оборудования, на ответственности станочника – обслуживание масла. Нужно следить за его чистотой, уровнем и при необходимости доливать или заменять.

Очистка фильтра

Если диск поступления смазки к узлам движется прерывисто или вовсе останавливается, то, скорее всего, причина в засорении фильтра или малом уровне смазки.

Важно! Конструкция сетчатого фильтра состоит их нескольких деталей. Чтобы вынуть фильтр из корпуса, нужно сначала отключить все шланги и снять нижнюю гайку. Снимается фильтр с пластиковой оправой, она не отсоединяется.

Весь процесс очистки будет состоять из нескольких этапов:

Выключение техники от сети питания.

Очистка фильтра при помощи керосина.

Нужно проверить, достаточно ли смазки в резервуаре.

Если смазки мало, нужно долить масло.

Иногда можно встретить советы технического обслуживания фильтров с использованием продувки. Но опытные специалисты все же используют керосин, дело в том, что продувка может деформировать сетку узла, что проведет к потере функционала.

Как часто нужно очищать фильтр зависит от самого станка и интенсивности его эксплуатации. Эту информацию можно прочитать в техническом паспорте токарного оборудования.

Плановая смазка

Обслуживание станка предполагает использование разных типов минеральных масел. Для подшипников традиционно используется солидол. Густота масляного состава зависит от скоростей и степени нагрузки, чем они меньше, тем меньше и показатели густоты смазочных материалов. Токарное оборудование при нагрузке нагревается до определенной температуры, с учетом этого показателя производители и устанавливают рекомендуемую марку масла.

Лучше определить, какой вид солидола подойдет для смазки конкретного узла станка, эта информация обычно указана на страницах технического паспорта.

Отличия есть не только в маслах, но и в способах смазки отдельных частей, для токарного оборудования применимы такие варианты:

Циркуляционный. В конструкции есть специальный нагнетающий насос, он под давлением транспортирует масляные составы по трубкам, которые ведут к определенным узлам.

Картерный. Используется для покрытия маслом коробки споростей, системы червячной передачи фартука. Также картерным способом смазывается коробка подачи. Для осуществления способа предусмотрена специальная емкость, заполненная до нужного уровня, и зубчатые колеса, которые и осуществляют разбрызгивание. Чтобы следить за уровнем масла, в конструкции установлены контрольные глазки и специальный указатель.

Фитильный. Способ максимально простой и старый, но отличается высокой надежностью. В системе токарного станка используется как дополнение к картерному смазыванию если есть риск, что масло не дойдет до цели. В трубку запихивают фитиль, расстояние от него до смазываемой поверхности должно быть в пределах 6-8 мм.

Ручной. При помощи ручного варианта производится смазка подшипников, каретки и других узлов, работа которых сопровождается трением. Масленки нужно заполнить, в случае с солидолом удобно использовать шприц. Ручное смазывание проводится каждый день, когда токарный станок работает.

Станочник должен постоянно при необходимости доливать масло, а также, примерно раз в месяц – полностью его заменять. Указанная периодичность является примерным средним показателем, но все зависит в конкретном случае от оборудования и интенсивности работы над ним. Обслуживание также включает в себя промывку и очистку не только фильтра, но и зубчатых колес и фитилей.

Применение всех 4 способов смазки обеспечивает полноту технического обслуживания, ведь маслом смазываются все узлы, которые этого требуют. Это позволяет значительно продлить срок службы деталей станка.

Планово предупредительный ремонт

ППР (планово предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

Соблюдение правил эксплуатации механизмов управления станка.

Правильная организация рабочего места с ограничениями.

Слежка за чистотой и целостностью смазочной системы и емкостей.

Контроль за уровнем масла в оборудовании.

Устранение небольших поломок.

Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.

Облик технического обслуживания

Обслуживание токарного станка должно документироваться в специальном техническом журнале. После окончания смены, в этом журнале записываются данные о работе оборудования, возможных неисправностях, отклонениях. Также в журнале специалист должен записать данные о необходимости выполнения внепланового ремонта или обслуживания, если он считает их необходимыми. В карте журнала также должна быть информация о любых дефектах узлов: повышенном нагреве, лишних звуках и т.д.

После планового осмотра и проведения определенных работ, человек или бригада, отвечающие за наладку, должны сформировать отчет с данными о выполненных работах для устранения неисправности.

Механик в должен составить график проведения промывки оборудования. При составлении графика он должен руководиться рекомендациями производителя оборудования и особенностями эксплуатации техники.

В стандартах ГОСТ прописаны еще и требования к геометрической жесткости. Проверка данного показателя должна проводиться после выполнения ремонтных работ средней сложности или после капитального ремонта. Обслуживание с проверкой геометрической жесткости также должно быть внесено в график механиком. Список оборудования, которое подлежит данной проверке, составляется главным технологом завода.

Заключение

Своевременные уход и обслуживание позволяют продлить срок службы станка токарного типа. Главное – выполнять необходимый перечень действий после перед запуском, во время работы и после остановки оборудования. Также важно проводить плановые ремонты и вести журнал технического обслуживания.

Что представляет собой техническое обслуживание токарных станков

Как и любое другое производственное оборудование, токарные станки нуждаются в регулярном техническом обслуживании. Но что включает в себя список необходимых работ?

Техническое обслуживание токарных станков: основные этапы

Что представляет собой техническое обслуживание токарных станков?

Любое производственное оборудование нуждается в регулярном техническом обслуживании. Оно помогает значительно продлить срок эксплуатации устройств. Исключением не являются и токарные станки. Что же при этом необходимо иметь в виду?

Основные процедуры

Ежедневное обслуживание позволяет существенно уменьшить вероятность выхода оборудования из строя. Приступать к нему необходимо сразу после окончания рабочей смены, чтобы следующий оператор использовал уже полностью подготовленное к эксплуатации оборудование. Для этого необходимо удалить с поверхности токарного станка металлическую стружку и прочий мусор. Корпус и подвижные части оборудования обязательно протираются ветошью, смоченной в керосине. Это позволяет без проблем удалить скопившуюся грязь и остатки масла.

Все поверхности станка, не имеющие лакокрасочного покрытия, обязательно смазываются маслом. Это позволяет избежать возникновения коррозионных процессов и преждевременного выхода станка из строя. Также не следует забывать наполнять масленки смазкой. При необходимости также производится проверка надежности крепления сверлящих и режущих элементов оборудования.

Иногда осуществить смазку не получается. Это может быть связано с поломкой оборудования. В таком случае нужно произвести ремонт станка . Если причина серьезная, лучше доверить эту работу профессионалам из нашей компании. Но порой суть проблемы заключается лишь в засорении фильтра. О том, что смазка поступает на ротор, сигнализирует вращение диска на бабке шпинделя. Если он не крутится, отключите питание станка.

Теперь можно снять фильтр и внимательно осмотреть его. Если на поверхности решетки имеются загрязнения, промойте ее керосином. Также обязательно проверьте уровень масла в резервуаре. При необходимости долейте технологическую жидкость и вновь установите фильтр на место.

Регулярное техническое обслуживание включает в себя тщательный осмотр станка в соответствии с активностью его эксплуатации. При этом ответственный сотрудник производит оценку изношенности основных элементов оборудования. Особое внимание уделяется таким деталям, как каретки, траверс и прочие детали, которые имеют трущиеся поверхности.

Также осмотру подвергаются ручки станка. При этом анализируется плавность переключения. Сотрудник также осматривает все соединения и проверяет надежность мест креплений. При необходимости их подтягивают. Во время проведения технического обслуживании внимание уделяется степени нагрева подшипников, оценивается уровень вибрации и проверяется наличие посторонних шумов, которые могут возникать при попадании внутрь оборудования инородных элементов. Обязательно контролируется технологическая и геометрическая точность устройства.

Таковы основные этапы технического обслуживания токарных станков. Если при проведении проверки обнаружатся какие-либо серьезные неполадки, доверять их устранение лучше профессионалам, работающим в нашей компании. Мы производим качественный и оперативный ремонт станков.