КТО ИЗОБРЕЛ ПЕРВЫЙ СТАНОК С ЧПУ (CNC)

ИСТОРИЯ РАЗВИТИЯ СТАНКОВ С ЧПУ

СТАНКИ С ЧПУ

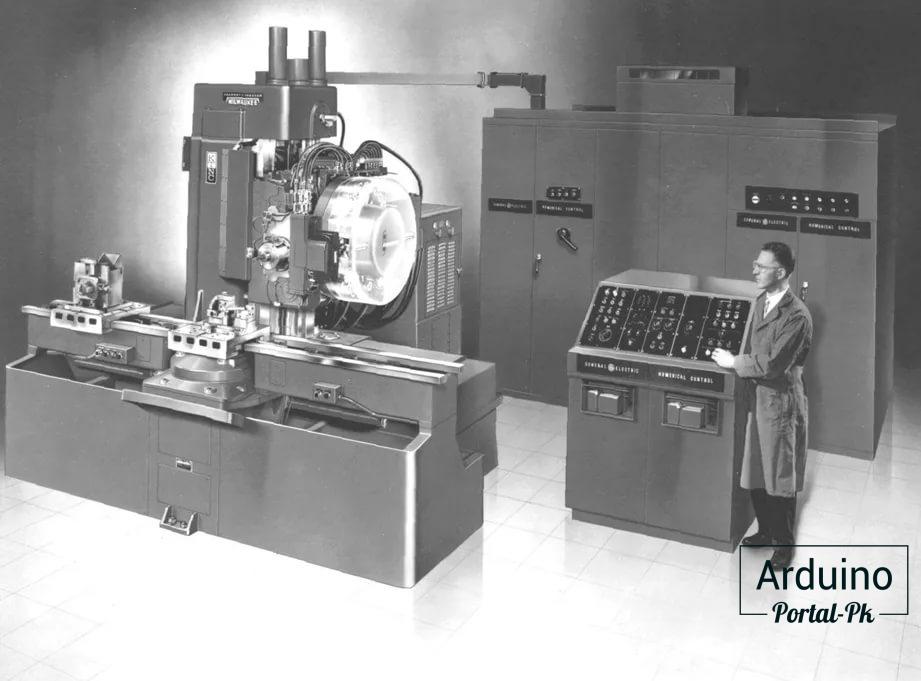

Основоположником систем с ЧПУ считается Джон Т. Парсонс, профессор Массачусетского технологического института. В конце 40-х годов он разработал оборудование для кодирования управляющей программы на металлических перфокартах. Программа управляла приводами подач фрезерного станка (рис. 1).

Рис. 1. Первый станок с ЧПУ (MIT, 1948).

В 1948г. система была принята в эксплуатацию в военной авиапромышленности США, первый коммерческий вариант системы стал доступен покупателям в 1952 г. Дальнейшее развитие шло по пути модернизации аппаратной части (электронные лампы-транзисторы-интегральные микросхемы), повышения точности, добавления функциональности. Параллельно шло и развитие методов и языков программирования для оборудования с ЧПУ.

Начало массовой эксплуатации станков с ЧПУ относится к концу 50-х годов, и именно станки с ЧПУ можно отнести к самому крупному и перспективному достижению в средствах металлообработки ХХ века. Интенсивное развитие программного управления (ПУ) станками в последующие годы непосредственно связано с протеканием НТР во всех областях техники. Научно-технический прогресс, в свою очередь, сопровождается ускорением морального устаревания изделий, что привело к необходимости частой переналадки производства с одного вида изделия на другое. Так, уже во второй половине ХХ века доминирующим типом производства становится средне- и мелкосерийное, что обусловило потребность в автоматизации в металлообработке и, в свою очередь, развитие ПУ для станков. Характерной чертой являлось также сокращение сроков внедрения новых разработок в серийное производство.

Создание систем ЧПУ явилось своеобразным переломным моментом в развитии станкостроения, началом качественно нового этапа: сочетанием высокой производительности, присущей специальным станкам и станкам-автоматам, с гибкостью, свойственной универсальному оборудованию, что сделало станки с ЧПУ главным средством автоматизации мелко и среднесерийного производств. Использование высокопрочных и труднообрабатываемых сталей породило новые методы их обработки, обеспечение оптимальных режимов работы станков для обработки этих сталей также приводило к необходимости введения ЧПУ. Улучшение режущих материалов (создание металлокерамического и твердосплавного инструмента, развитие методов скоростного силового шлифования и т.п.) позволило увеличить скорости резания до величин, при которых ручное управление станком стало во многих случаях либо невозможным, либо требующим высокой квалификации станочника.

В настоящее время станки с ЧПУ являются неотъемлемой частью современного производства. Достоинства станков с ЧПУ состоят в том, что они позволяют не только обрабатывать сложные детали, но и автоматизировать производство в целом. В настоящее время на предприятиях эксплуатируются станки, выпущенные в разные годы. Поэтому устройства числового программного управления (УЧПУ) различаются как по устройству, так и по возможностям программирования. При возможности, морально устаревшие УЧПУ заменяют на более современные, в результате чего станки одной и той же модели могут иметь разные УЧПУ. Поэтому в каждом случае рассматриваются конкретный комплекс «УЧПУ – станок (оборудование)».

Дата добавления: 2016-12-16 ; просмотров: 11325 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

История создания первого токарного станка в мире и его развитие

Прообразом вращения детали на токарном станке послужило простое устройство для добычи огня и просверливания с помощью песка, деревянной палочкой в камне дырочки под рукоятку. За XXVII веков эти примитивные механизмы дошли до уровня станков с ЧПУ.

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

- дерево;

- рог;

- кость;

- цветные металлы;

- бронзу.

Историки нашли украшения, сделанные на аналогичном оборудовании.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

Со временем на египетских лучковых токарных станках появилась продольная линейка. Она имела деления и на нее опирался резец при работе. Теперь можно было создавать относительно одинаковые детали, например ножки для столов, колонны.

Со временем появились токарные станки с ножным приводом. Они работали, как и лучковые, но можно было обойтись без раба. Использовалась сила упругости живой ветки дерева. Один конец веревки, обмотанной вокруг детали, висел петлей внизу, второй привязывался к ветке на дереве. Мастер вставлял ногу в петлю, нажимал вниз. Деталь делала несколько оборотов в одну сторону. Затем он отпускал веревку, ветка выпрямлялась и вращала конструкцию в обратном направлении.

На рисунке 1400 года деревянный станок установлен в помещении и имеет подвижные бабки для работы с заготовками разной длины. В 1518 году был изготовлен станок императора Максимилиана. Он имел металлические центры и подвижный люнет, перемещающиеся по направляющим. Все корпусные детали были покрыты узорами, имитирующими старинные башни, замки. Ручки сделаны в виде воинов.

Ученые изобретатели, кто изобрел?

До нашего времени сохранились чертежи токарных станков и отдельных узлов, разработанные Леонардо да Винчи. Но ни один агрегат не был построен по ним. Примерно в 1570 году Карл IV, будучи французским королем, поручил Жаку Бессону создать токарный станок для нарезания резьбы. Он установил третью бабку, которая держала резец и отводила его при обратном вращении.

К ученым-изобретателям токарного станка относятся:

- Андрей Константинович Нартов, механик Петра 1, механизировал нарезку резьбы.

- Алексей Супонини и Павел Захава – тульские механики усовершенствовали конструкцию суппорта.

- Француз Ж Вокансон создал прообраз универсального станка на мощной станине с металлическими узлами.

- Англичанин Д Рамедон спроектировал 2 вида станков, нарезающих резьбы.

- Французский механик Сено создал оборудование для нарезки винтов.

- Мондсли построил универсальный токарный станок, ставший со временем базовой моделью.

- Д Клемент установил ходовой винт в передней части станины и протянул его через фартук.

- Д Виворт автор автоматической поперечной подачи.

- Американец Фитч разработал и построил револьверный станок.

- К Випиль и Т Слоан создали деревообрабатывающие автоматы.

- Хр Спенсер построил первый универсальный автомат.

Генри Мондсли усовершенствовал суппорт, автоматизировал нарезку резьбы, и первым поднял вопрос об унификации некоторых деталей. Он разработал основные типоразмеры и стандартизировал резьбы.

Идею Мондсли подхватили американцы, и вскоре стали изготавливать стандартизированные детали. Это позволило им запустить конвейеры, в разы повысить производительность труда, сократив большую часть рабочих.

Устройство первых моделей

Первыми моделями, которые можно с уверенностью назвать токарными станками, были конструкции с канатно-ручным приводом и станок, описанный в 1671 году Шерюбеном. Он имел ножной привод и коленвал, благодаря которому вращение было в одну сторону. Ступенчато-шкивный привод позволял изменять частоту вращения детали.

С появлением водяного колеса станки перевели на механический привод. Через цех тянулся длинный вал с большим количеством шкивов. Каждый станок соединялся с ведущим валом ременной передачей.

Управление

После внедрения в 1712 году изобретения Нартова – самоходного суппорта, была решена проблема крепления и перемещения инструмента. Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Продольное перемещение суппорта осуществлялось от винта, связанного с приводом. Шаг подачи регулировался копировальным пальцем. Он регулировал соотношение шага и подачи суппорта. Затем было изобретение Вокансона и суппорт получил механическую поперечную передачу и одновременно мог управляться вручную.

Начиная с 1800 года, токарные станки имеют все узлы современного оборудования и блоки управления. Крутящий момент передается от привода через ременную передачу. Жесткую зависимость продольных и поперечных подач от скорости вращения обеспечивают зубчатые зацепления. На суппорте появились рукоятки для переключения на разные режимы резания.

Металлические детали

Первые металлические детали на токарном станке появились на модели императора Максимилиана в 1518 году. Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Первый полностью металлический станок был изготовлен Вокансоном в 1751 году. Французский механик относился к своему изобретению как к инструменту и убрал все декоративные украшения, оставив только функциональные узлы и детали. Его станок выглядел просто, имел массивную чугунную станину и мог выдерживать большие нагрузки при обработке металла.

Начиная с этого времени на станинах появились направляющие для суппорта и задней бабки. Станки стали изготавливать из стальных и чугунных деталей. Модели имели все узлы современного токарного оборудования.

Датчики положения

Первыми датчиками положения были копировальные пальцы. Они скользили по винту и задавали продольное и поперечное перемещение. Возможность переместить заднюю бабку позволила устанавливать детали разной длины и даже обрабатывать широкие заготовки с торца.

Когда перемещение суппорта и задней бабки стало происходить по направляющим, появились линейки с делениями, определяющими положение резца. Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Приводные механизмы

Привод токарного станка прошел несколько этапов эволюции:

- ручной и ножной с возвратным вращением;

- ручное вращение в одну сторону;

- движение от водяного колеса;

- паровой привод;

- электродвигатель.

С 1837 по 1842 год Роберт Дэвидсон конструировал электроприводы, в том числе и для токарных станков. Асинхронный трехфазны двигатель был изобретен Доливо-Добровольским в 1891 году. Но только после революции 1917 года его стали устанавливать на токарные станки и другое оборудование.

Габариты и вес

На первых станках обрабатывались детали диаметром до 200 мм и длиной до 1200 мм. Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.

Что такое ЧПУ станок. Основные понятия.

От создания прототипов до создания произведений искусства и производства изделий, обработка, в целом, стала более точной и эффективной с появлением станков с ЧПУ. В дополнение к ускорению производства, эти инструменты автоматизировали многие высокотехнологичные процессы обработки и открыли дверь для изготовления изделий, которые невозможно изготовить вручную. Аббревиатура «ЧПУ» означает «числовое программное управление».

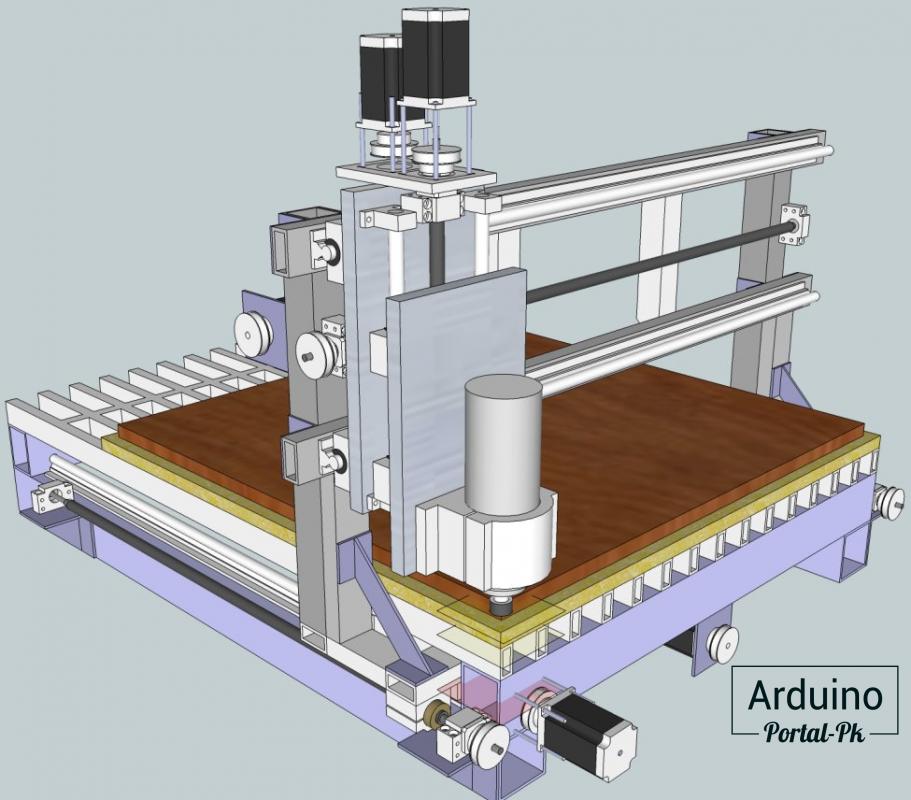

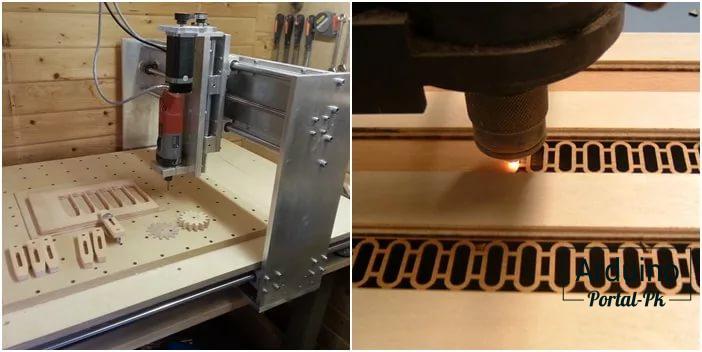

Станок с ЧПУ — это устройство с компьютерным управлением, которое может резать, вырезать и фрезеровать запрограммированные конструкции из дерева, МДФ, пластмасс, пен и металлов. При этом используются различные инструменты, часто с широким спектром возможностей резки.

Основные понятия

Считывая цифровые коды из программ автоматизированного проектирования, или автоматизированного производства, станки с CNC могут следовать по пути с управляемым компьютером инструментом, когда они режут или гравируют заготовку, чтобы превратить дизайн в реальность. Во время данного проекта заготовка обычно прижимается к рабочему столу с помощью зажимов или вакуума, чтобы удерживать его на месте при резке, а жесткая рама станка сводит вибрации к минимуму. В зависимости от задания можно использовать несколько режущих инструментов с приводом от шпинделя, который запрограммирован на одной или нескольких осях. По сравнению с ручной обработкой, станки с ЧПУ режут со значительно большей скоростью и обеспечивают более гладкую обработку кромок.

Преимущества станков с числовым программным управлением

Когда дело доходит до выполнения сложных конструкций, данные управляемые машины имеют много преимуществ. Одним из наиболее очевидных достоинств является то, что они чрезвычайно точны. Поскольку машины работают на основе цифрового кода, подаваемого на них с компьютера, они выполняют запрограммированные задания с почти идеальной точностью. Программисты также могут быстро и легко исправить любые ошибки, вместо того, чтобы пытаться делать это вручную.

Для предприятий, в частности, оборудования с ЧПУ значительно повышают эффективность, так как они обеспечивают более быстрое производство. Они не только автоматизируют процессы, которые являются трудоемкими и занимают много времени, когда выполняются вручную. Такие станки могут более точно создавать копии готового продукта с высокой скоростью. Это, в свою очередь, позволяет производить больше товаров по более низкой цене.

Еще одним преимуществом, которое часто упускается из виду, является снижение затрат на продукт за счет повышения эффективности использования материалов.

История станков с ЧПУ

Первые станки с числовым программным управлением появились в 1940-х годах. Сильно отличающиеся от оборудования с ЧПУ, как мы его знаем сегодня, эти ранние модели включали инструменты, которые затем использовалась в качестве формы хранения данных. К 1960-м годам внедрение мини компьютеров привело к падению цен, что вызвало распространение станков с ЧПУ. В последующие годы расширилась доступность, сделав ЧПУ популярным среди отечественных производителей инструментов к концу 80-х годов. Сегодня станки с числовым программным управлением широко используются не только в промышленном производстве и в бизнесе, но и любителями.

Обработка на машинах с программным управлением является, пожалуй, самым значительным производственным процессом XXI века, а его функциональные возможности способствуют технологическому прогрессу во всем мире. Это профессия, которая идет в ногу с ростом технологий, и машинисты по всей планете меняют мир, благодаря своим навыкам обработки на станках с CNC (computer numerical control).

Понравилась статья пишите в комментарии или на форум. Подписывайтесь на мой канал на Youtube и вступайте в группы в Вконтакте и Facebook.

Понравилась статья? Поделитесь ею с друзьями:

Историческое развитие чпу станков

История чпу

Устаревшие станки отправляются на реконструкцию и оснащаются численным программным управлением. Практическое внедрение этих машин на производстве очень скоро показало, что для оптимального использования необходимы специальные конструкции машин.

Были изобретены удовлетворяющие всем требованиям станки с более стабильной конструкцией и оснащенные моторами постоянного тока, гидростатическими или направляющими качения, а также шариковым циркуляционным ходовым шпинделем.

В последующем времени повышалась степень автоматизации производства благодаря автоматическим сменным насадкам (1965), устройствам смены палетт, а также зажимов.

Устаревшие станки отправляются на реконструкцию и оснащаются численным программным управлением. Практическое внедрение этих машин на производстве очень скоро показало, что для оптимального использования необходимы специальные конструкции машин.

Были изобретены удовлетворяющие всем требованиям станки с более стабильной конструкцией и оснащенные моторами постоянного тока, гидростатическими или направляющими качения, а также шариковым циркуляционным ходовым шпинделем.

В последующем времени повышалась степень автоматизации производства благодаря автоматическим сменным насадкам (1965), устройствам смены палетт, а также зажимов.

Решающий прорыв чпу технологиями был совершен благодаря развитию современной электроники. Интегрированные схемы (1968) и микропроцессоры (1976) привели к значительому снижению затрат и повышению производительности.

Аппаратура управления заменяется в большинстве своем на программное обеспечение.

В ходе этого развития возникли чпу машины со следующими преимуществами:

- Ввод данных через клавиатуру

- Автоматическая оптимизация программных данных

- Токарный, фрезерный и поворотный циклы

- Расчет стоимости коррекции инструмента

- Ограничение области обработки и ограничение скорости подачи

- Балансировка угла поворота шпинделя

- Графический экран

- Контроль силы разреза

- Возможность синхронизации с новым программным обеспечением

- Процессор геометрии

Тенденции развития

В то время как станки чпу по существу ограничиваются относительно мелкосерийным производством, разработка автоматических станков типа CNC откроет области, которые до сих пор не подвластны существующим на сегодняшний день машинам.

Благодаря многолетней работы ученых и изобретателей ООО Охта сегодня может предложить вам высококачественные услуги по металлообработке:

КТО ИЗОБРЕЛ ПЕРВЫЙ СТАНОК С ЧПУ (CNC)

Современная история выдвинула новые требования для компаний, занимающихся производством. На данный момент трудно представить себе фабрику, стремящуюся увеличить объемы выпуска продукции, без автоматизации производства и внедрения новых технологий.

Одним из главных изобретений за последние годы стали станки с числовым программным управлением. С их появлением значительно возросли производственные мощности предприятий, увеличилось качество выпускаемой продукции, снизились себестоимости и возросли многократно прибыли.

Числовое Программное Управление или ЧПУ – компьютеризованная система управления, которая используя, команды, написанные на специализированном языке программирования, управляет механизмами станка.

Аббревиатура ЧПУ соответствует двум англоязычным — NC и CNC.

NC – Numerical Control. CNC – Computer Numerical Control.

Первым очевидным плюсом от использования станков с ЧПУ является более высокий уровень автоматизации производства. Случаи вмешательства оператора станка в процесс изготовления детали сведены к минимуму. Станки с ЧПУ могут работать практически автономно, день за днем, неделю за неделей, выпуская продукцию с неизменно высоким качеством. При этом главной заботой оператора являются в основном подготовительно-заключительные операции: установка и снятие детали, наладка инструмента и т.д. В результате один работник может обслуживать сразу несколько станков.

Вторым преимуществом является производственная гибкость. Это значит, что для обработки разных деталей нужно всего лишь заменить программу. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз.

Третьим плюсом является высокая точность и повторяемость обработки. По одной и той же программе вы сможете изготовить с требуемым качеством тысячи практически идентичных деталей.

Ну и наконец, числовое программное управление позволяет обрабатывать такие детали, которые не возможно изготовить на обычном оборудовании. Это детали со сложной пространственной формой, например, штампы и пресс-формы.

Таким образом, ЧПУ станок позволяет быстро получить спроектированное на компьютере изделие, причем ЧПУ станок производит изделия гораздо быстрее и качественнее чем вручную. Точный и легко приспосабливаемый ЧПУ станок позволяет осуществить проекты, которые, используя ручные технологии, оказались бы невыполнимыми или невыгодными.

Современный токарный станок — путь от идеи к реализации

С чего всё начиналось

Вообще-то нечто подобное было известно еще в рабовладельческой Элладе за несколько сотен лет до нашей эры. Принцип получения тел вращения, при котором необходимо вращать заготовку, прикасаясь к её поверхности более прочным и остро заточенным предметом, придумать оказалось легко.

Старинный токарный станок с ножным приводом

Старинный токарный станок с ножным приводом

Не было и проблем с источником энергии, поскольку здоровых и крепких рабов наличествовало в избытке. В более цивилизованные времена привод такого станка осуществлялся туго натянутой тетивой от лука. Но тут имелось существенное ограничение – скорость оборотов падала по мере раскручивания тетивы, поэтому в Средние века появились модели токарных станков с ножным приводом.

Устройство и принцип работы токарного станка с ЧПУ

Весьма отдалённо они напоминали швейную машинку — потому, что включали в себя традиционный кривошипно-шатунный механизм. Это оказалось весьма позитивным сдвигом: вращающаяся заготовка теперь не имела попутных колебательных движений, заметно усложняя работу мастера, и ухудшая качество обработки.

Вместе с тем к началу XVI века токарный станок по-прежнему имел ряд существенных ограничений:

Токарный станок с канатным ручным приводом от маховика

Токарный станок с канатным ручным приводом от маховика

- Держать резец следовало вручную, поэтому при продолжительной обработке металла рука токаря сильно уставала.

- Поддерживающий длинные заготовки люнет крепился отдельно от станка, а поэтому его установка и поверка были довольно длительными.

- Проблема удаления стружки так и не была решена: требовался подмастерье, который время от времени смахивал стружку с руки мастера.

- Не был решён и вопрос равномерного перемещения резца по мере обработки: всё определялось квалификацией и опытом мастера.

Станок оказался довольно громоздким, но именно на нём впервые была нарезана резьба. Произошло это в середине XVI века, а уже через несколько лет механик Петра I Андрей Нартов изобрёл механизированный станок, на котором можно было нарезать резьбу с изменяемой скоростью вращения подвижного центра. Характерной особенностью станка Нартова оказалось также наличие сменного блока шестерён.

Кто же изобрёл суппорт?

Суппорт – ключевой узел современного токарного станка, всё остальное могло в той или иной степени быть заимствовано из других механизмов. Вместе с тем имея приспособление для точного перемещения металлорежущего инструмента вдоль обрабатываемой поверхности, причём по всем трём координатам, можно было бы говорить о полнофункциональном станке для производства токарных работ. Но, как и в большинстве других случаев из истории техники, единоличное авторство в изобретении суппорта установить невозможно.

Что говорит о приоритете Андрея Нартова?

Большой токарно-копировальный станок, построенный Нартовым в 1718-1729 годах

Большой токарно-копировальный станок, построенный Нартовым в 1718-1729 годах

- В копировальном станке Нартова самоходный суппорт появился в 1712 году, в то время как Генри Модсли представил свой вариант только в 1797 году.

- Совместное перемещение копира и суппорта в варианте станка Нартова впервые производилась при помощи одного механизма – ходового винта.

- Изменение скорости поперечной подачи технически обеспечивалось разным шагом резьбы на ходовом винте.

У этого механизма появились точные для своего времени V-образные направляющие, а суппорт имел возможность перемещаться не только в поперечном, но и в продольном направлениях. Тем не менее, здесь тоже не всё было в порядке – в частности, отсутствовал патрон, где закреплялась бы обрабатываемая заготовка.

Это существенно суживало технологические возможности оборудования: например, была невозможной токарная обработка заготовок, которые имели разную длину. Да и вообще выполнять какие-либо другие операции, кроме нарезки резьбы на винтах, болтах и пр.

И тут на исторической сцене появляется Генри Модсли.

Универсальный токарный станок – время пришло

Во многих отраслях человеческой созидательной деятельности пальма первенства достаётся тому, кто не столько изобрёл нечто, но ещё и смог при этом аналитически верно обобщить опыт предыдущих поколений. Генри Модсли – не исключение.

Токарный станок Г. Модсли 1798 г

Токарный станок Г. Модсли 1798 г

Нет оснований утверждать, что Модсли примитивно украл схему суппорта у Андрея Нартова. Да, во времена Петра I не особо приветствовались связи с Англией, но зато крепкими были взаимоотношения с Голландией. Но учитывая то, что голландцы, в свою очередь, часто принимали у себя английских предпринимателей и просто мастеров, вполне вероятно, что об изобретении Нартова очень скоро стало известно и на берегах туманного Альбиона (хотя Модсли и сам мог узнать о станке Нартова, поскольку в те годы занимался строительством паровых машин для России).

Величие Генри Модсли в другом – он представил на суд заинтересованных лиц (а в Англии к тому времени промышленная революция шла полным ходом) концепцию первого, по-настоящему универсального станка для выполнения различных токарных операций. Оборудования, в котором органично были решены все проблемы токарного способа обработки изделий.

Токарные станки Генри Модсли

Токарные станки Генри Модсли

Первый суппорт у Модсли имел крестообразную конструкцию: для перемещения по направляющим имелись два ходовых винта. Но в 1787 году Модсли кардинально изменил порядок движений инструмента и заготовки: последняя оставалась неподвижно закреплённой, а вдоль её образующей теперь скользил суппорт. Для реализации этого изменения Модсли соединил один из ходовых винтов суппорта с передней бабкой при помощи зубчатой передачи (тот нюанс, до которого не додумался Нартов). В результате нарезание резьбы стало выполняться автоматически, а вручную производился лишь отвод суппорта после обработки детали.

Видео: Управление токарным станком

Популярно о станках с ЧПУ

Станки с ЧПУ: совершенство, к которому быстро привыкаешь

Появление во второй половине ХХ века первых станков с числовым программным обеспечением (ЧПУ) ознаменовало начало технологической революции в машиностроении. Значение этого события для развития производственных возможностей человечества, совершенствования окружающего нас материального мира трудно переоценить. Станки с ЧПУ можно поставить в один ряд с величайшими открытиями в истории – от появления первых каменных орудий труда, изобретения колеса и открытия электричества, до создания межпланетных космических летательных аппаратов.

История человечества – это история совершенствования орудий труда

Есть много теорий о происхождении земной цивилизации. Часть из них признает, что эволюция человека как биологического вида, развитие его головного мозга, прямохождения и подвижности верхних конечностей, состоялось в результате труда. По мере прогресса мышления и точности движений человеческой кисти, совершенствовались орудия труда. После каменного рубила и древнейшего необработанного топора эпохи позднего палеолита, в неолите топоры стали уже шлифованным инструментом со сверленым отверстием для рукоятки.

А потом в руки людям попала самородная медь, человечество освоило холодную ковку металла. По мере совершенствования трудовых навыков и инструментов, которые использовались в работе, люди научились создавать много полезных предметов. Однако со временем человечество подошло к рубежу, когда потребовались качественные изменения. Ручной труд более не мог обеспечить достаточный объем однотипных предметов, ставших необходимыми в повседневной жизни.

Продиктованная временем необходимость стала побудительным мотивом к появлению оборудования, повысившего производительность труда, и сделавшего возможным массовое производство. Гончарный круг совершил революцию в изготовлении глиняной посуды. Затем люди стали использовать вращение медной заготовки для того, чтобы было удобнее шлифовать или обтачивать ее куском кремня. До появления первых металлообрабатывающих станков оставалось около тысячи лет…

От первобытных станков и машин к обрабатывающим центрам с ЧПУ

Историки утверждают, что прообраз токарного станка существовал еще в 700-600 годах до нашей эры. Процесс его развития был долгим. Лишь в XIV-XV веках люди придумали, как вместо раба вращать обрабатываемую деталь при помощи ножного привода или водяного колеса. В дальнейшем конструкция станков для обработки дерева и металлов быстро прогрессировала, уже в конце XIX века были созданы первые универсальные станки автоматы. Которые впоследствии на какое-то время стали основным средством изготовления больших партий одинаковых деталей.

И все же, учитывая большие расходы на то, что мы сейчас называем подготовкой производства, практическое применение и дальнейшее развитие станков-автоматов происходило медленно. Требовались какие-то другие решения, но существующий в то время уровень развития науки и техники обеспечить их не мог. С момента появления первого механизированного оборудования до создания обрабатывающих центров с числовым программным обеспечением оставалось не более ста лет.

Станки с ЧПУ – новый этап в развитии средств производства

Необходимость создания более совершенных, точных и производительных станков, способных эффективно работать при минимальном участии человека, назрела давно. Но эта задача могла быть реализована только с появлением «умных» вычислительных систем. Которые способны работать по заранее составленной программе сами, и передавать управляющие команды на исполнительные механизмы подключенного к ним станка. Основными проблемами и задачами, которые должно было решить новое оборудование, использующее преимущества электроники и вычислительной техники, являлись:

- Возросшие требования к точности изготовления деталей.

- Недостаточно высокая производительность труда специалистов – станочников.

- Нестабильность размеров деталей, которые изготовлены при участии человека.

- Неизбежность брака из-за ошибок человека.

- Высокая себестоимость продукции, обусловленная низкой производительностью труда и наличием брака.

- Необходимость приобретения, а так же содержания большого станочного парка.

- Чрезмерные затраты на оплату труда большого количества станочников.

Если время ставит перед человечеством новые задачи, очень быстро находятся талантливые люди, которые их решают. В первые годы после окончания второй мировой, американцу Джону Пэрсонсу удались опыты по управлению фрезерным станком при помощи системы, в которой последовательность операций записывали на перфокарты. Его устройство было несовершенным, но послужило началом для исследований ученых и инженеров Массачусетского технологического института. В 1952 году в институтской лаборатории сервомеханики был испытан станок, который управлялся программой, записанной на перфоленту. До технологического уровня, достаточного для промышленного внедрения, система управления не дотягивала. Но стала раздражителем и источником идей для изысканий специалистов профильных компаний. Они профессионально занимались конструированием узлов металлообрабатывающих машин, и были более осведомлены в этой области.

Годом начала эры практического применения оборудования с ЧПУ , является 1955 год. Тогда американская компания BendixCorporation начала серийно производить NumericControl (NC) систему, успешно управлявшую работой фрезерного станка. В практическом внедрении новинки были заинтересованы ВВС США, так как станки с NC-управлением подходили для точной обработки сложных поверхностей воздушных винтов вертолетов и самолетов.

Станку с ЧПУ не нужны «золотые руки», ему нужен оператор

Если понаблюдать за работой современного станка с числовым программным управлением, то очевидно, что человеку в этом процессе отведена роль наблюдателя и обслуживающего персонала. Ведь в память машины уже введена управляющая программа изготовления нужной детали. В противном случае «умный» станок превращается в ухоженный и очень по-технически красивый выставочный экспонат достижений современного станкостроения.

При работе на таких станках операторам сильно напрягаться не приходится. Например, как выглядит работа на токарном станке с ЧПУ: нажал одну педаль, кулачки разошлись и замерли в ожидании заготовки. Нажал другую – кулачки съехались и надежно зафиксировали будущую деталь. Нажал нужную кнопку – задняя бабка поехала к суппорту. Всем управляет электроника, а гидравлический привод отрабатывает команды на перемещение подачи и других подвижных систем станка.

Оператор нужен чтобы настроить станок перед началом работы, ввести в его память нужную программу, возможно, поменять резцы на инструментальном барабане или магазине. Примерно так же выглядит со стороны работа оператора фрезерного станка с ЧПУ, хотя там требуется большее участие обслуживающего специалиста. Но и здесь нужен не станочник — «ювелир», а просто квалифицированный оператор, который умеет ладить со сложным оборудованием.

Преимущества «умных» станков ЧПУ очевидны

Числовое программное управление (ЧПУ) изменило облик практически всего станочного парка. Электроника управляет работой токарных, фрезерных, сверлильных, шлифовальных, электроэрозионных и ряда других типов станков, используемых в металлообработке. Вершиной современного станкостроения являются фрезерные обрабатывающие центры с ЧПУ. Они универсальны, способны обеспечить весь процесс изготовления деталей от начала до конца, с высокой точностью за минимальное время. У фрезерных обрабатывающих центров с ЧПУ есть ряд преимуществ:

- универсальность;

- многозадачность;

- высокую скорость резания;

- множество степеней свободы, одновременного перемещения детали и инструмента;

- возможность обработки деталей в различных плоскостях;

- точность позиционирования инструмента;

- оптимальная цена;

- повышение качества продукции;

- значительное удешевление серийных изделий;

- высокую надежность, длительный срок службы.

Использование многоосевых фрезерных обрабатывающих центров позволяет производить с высокой точностью самые сложные детали. Но другие системы с ЧПУ не потеряли своей актуальности и используются для работ, где не требуется сверхвозможности более дорогих обрабатывающих центров. Принцип работы и модульная архитектура всех станков с ЧПУ практически одинаковы. В состав управляющей системы входят:

1.Пульт оператора, при помощи которого можно подготовить оборудование к работе, ввести программу, изменить режим или экстренно выключить в случае непредвиденной ситуации.

2.Информационный дисплей, на котором отображается текущая информация о работе, ход выполнения программы, состояние основных систем оборудования.

3.Управляющий контроллер, который «руководит» всеми процессами, обеспечивает взаимодействие с оператором, компьютерами внешней локальной сети.

4.Блок памяти, который входит в состав блока управления и снабжает управляющий контроллер информацией. Состоит из постоянной и оперативной памяти – ПЗУ и ОЗУ. В ПЗУ записаны основные константы, конфигурация, системные программы. В ОЗУ перед началом работы записываются программы изготовления конкретных деталей, временная служебная информация, поступающая из микроконтроллера.

Сэр! Дайте программу!

Единственным слабым местом этих чудо-станков является зависимость от программного обеспечения. Причем заниматься подготовкой а затем вводом программ непосредственно с пульта оператора невыгодно. Это процесс долгий, а такой простой оборудования нецелесообразен. Программы должны быть готовы заранее. В этой ситуации на помощь производственникам пришло специализированное программное обеспечение систем автоматизации проектирования (САПР), которое за рубежом обозначается латинскими буквами CAD.

Разработанные на этой программной базе специальные модули автоматизированной подготовки программ (САМ – ComputerAidedManufacturing), навсегда решили проблему простоя дорогого оборудования. Программный комплекс CAD/CAM позволяет рассчитывать и анализировать 3D-модели сложных деталей, виртуально моделировать процесс изготовления детали до включения оборудования.

Эти новые возможности позволяют вовремя исправить конструкторские ошибки и программные недоработки, почти до нуля снижают количество бракованных деталей. Экономия станочного времени, электроэнергии и металла – налицо. Кроме того, один оператор может справиться с обеспечением работы нескольких обрабатывающих центров с ЧПУ. Все это обеспечивает дополнительное снижение себестоимости продукции.

Современное оборудование с ЧПУ работают быстрее и точнее, позволяют упростить и удешевить производство самых сложных изделий. Теперь трудно себе даже представить, что раньше детали вытачивались, сверлились, фрезеровались без этих компьютеризированных помощников. XXI век, господа!

Когда появился первый ЧПУ станок

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом.

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом, который работал в инженерном отделе компании, принадлежавшей его отцу. Эта компания специализировалась на производстве пропеллеров, лопастей и сопутствующих частей для вертолетов.

Персонс младший был первым, кто запатентовал идею использования станка, обрабатывающего материалы для пропеллеров и других деталей при помощи программы, которая выполнялась в следствии считывания нужной информации с перфокарт.

Пэрсонс и его первый станок ЧПУ

Немного цифр

История была такая:

- В начале 1949 года ВВС Соединенных Штатов начали финансирование компании Parsons Inc для разработки и дальнейшего производства станка, который смог бы фрезеровать по контуру запчасти сложной формы, производимые для вертолетов, самолетов и прочей авиационной техники. Но, вопреки ожиданиям ВВС, Parsons Inc были вынуждены попросить помощи у Массачусетского технического института, а именно у его лаборатории, специализирующейся на сервомеханике.

- Компания Парсонса работала с MIT вплоть до 50 года прошлого столетия. В этом же году Массачусетский институт купил себе фирму, занимающуюся производством фрезерного оборудования марки HydroTel и перестал сотрудничать с компанией Parsons Inc. Сразу после разрыва контракта институт заключил контракт на разработку первого фрезерного станка, который управляется программой, с ВВС Соединенных Штатов.

- Уже в сентябре 1952 года фрезерный станок компании HydroTel был показан людям на выставке, а немного позже весь мир узнал о нем благодаря статье из журнала Scientific American. Это и было первое автоматическое устройство, управление которым совершалось при помощи перфорированной ленты.

Первый станок с Числовым Программным Управлением был отличен от остальных, тем, что имел гораздо сложнее конструкцию и управление, и поэтому его использование в промышленности затруднялось, а иногда и вовсе было невозможно.

- Самая первая установка ЧПУ была разработана и произведена корпорацией Bendix Corp. в 1954 году, а спустя всего год (в 1955 году) эти устройства массово начали применять в станкостроении и в доработке старого оборудования на производствах. Оборудование с ПУ медленно набирало свою популярность в мире, поскольку многие люди относились к данной новинке технологического прогресса довольно скептически и недоверчиво. Для того чтобы доказать обратное, Министерство обороны Соединенных Штатов изготовило 120 экземпляров станков с ЧПУ за свой счет. В дальнейшем эти станки были сданы в аренду частным и государственным фирмам, занимающимся обработкой различных материалов и выпуска продукции из них.

- Спустя небольшой промежуток времени, в 1958 году был разработан первый язык символьного программирования, называющийся APT (Automatically Programmed Tools).

Внедрение станков ЧПУ в отечественное производство

Первыми станками с ЧПУ российского производства, а если точнее, то производства СССР, для использования в промышленности, были токарно-винторезный автомат 2К63ПУ, а так же токарно-карусельный автомат 1541n. Их разработали и начали массово выпускать в 60-х годах прошлого столетия.

Данные автоматы управлялись при помощи как систем ПРСЗК (работали совместно с ними), так и других систем управления промышленным оборудованием. Немного позже были изобретены и запущены в производство вертикально-фрезерные автоматы с ЧПУ, получившие название 6H13 и которые были укомплектованы системой «Контур-ЗП», при помощи которой и осуществлялось непосредственное управление станком.

К концу 70-х годов прошлого века на токарное оборудование с ЧПУ стали устанавливать системы 2P22 и Электроника НЦ-31, которые были выпущены также отечественными производителями.

Современные станки с ЧПУ

В наше время оборудование с ПУ это часть, без которой невозможно представить ни одно производство, занимающееся выпуском высококачественной продукции.

Главным преимуществом устройств с системами ЧПУ является не только то, что появляется возможность обрабатывать детали и заготовки сложной формы, но и то, что весь процесс производства становится с каждым днем все более автоматизированным.

В данный момент компании используют оборудование, выпущенное в разные периоды времени. По этой причине, системы числового программного управления имеют значительные отличия как по конструкции, так и по способу программирования и дальнейшей работы с ними. В основном, при наличии финансовой возможности, компании стараются заменять устаревшие системы ЧПУ на новые, современные, поэтому даже станки одной модели, выпущенные в одно и то же время, могут значительно отличаться в программной и электронной части, связанной с числовым управлением.

Этапы развития станков с ЧПУ

1 этап – начало промышленного выпуска станков с ЧПУ и опробование принципов ЧПУ в промышленности. ЭВМ использовалась только при подготовке программы для расчета координат траектории РО и других математических расчетов. Программа записывалась на перфоленту, потом с помощью вынесенного интерполятора

преобразовывалась и переписывалась на магнитную ленту, которая использовалась для управления станком. Неавтоматизированный расчет программ.

Рисунок 10 — Этапы развития числового программного управления станками

В промышленных конструкциях систем программного управления этого поколения станков программа записывалась на 35 мм магнитной ленте. На ленте располагалось 9 дорожек: по 2 дорожки на каждую координату (для положительного и отрицательного направлений перемещений) и 3 дорожки для технологических команд. При протягивании магнитной ленты в специальном магнитном считывающем устройстве, имеющем 9 считывающих головок, сигналы с них через усилительное устройство поступают на станок, на котором производится обработка.

Такие системы управления позволяли сравнительно быстро переходить к обработке другой детали, так как для этого достаточно было сменить перфоленту ленту и установить соответствующий инструмент. Однако подготовка программ была довольно трудоёмкой, так как требовала проведения большой подготовительной работы и применения специального оборудования для записи информации на магнитную ленту. Кроме того, лента с течением времени теряла свои эксплуатационные характеристики, что приводило к увеличению погрешности обработки.

На этом этапе конструкция станка практически не изменилась по сравнению с универсальным. На него просто «навешивались» устройства программного управления (двигатели подач с соответствующими редукторами и соответствующие датчики обратной связи), органы ручного управления при этом не менялись. Этот этап можно рассматривать как модернизацию станка под ПУ.

Точность и производительность станков не повысилась. Основная причина низкой точности — большие зазоры в передачах и нежесткость конструкций. Управление станком осуществлялось от несложного универсального пульта ЧПУ. Этот этап не дал результата ни по повышению точности, ни по повышению производительности. Поэтому от такой модернизации станков отказались. Достоинства: дешевизна и простота.

Основные недостатки:

— ограниченные технологические возможности из-за работы одним инструментом

— невысокая производительность из-за малой скорости холостых ходов, невысоких допустимых рабочих усилий, значительного подготовительно-заключительного времени

— невозможность записи большого числа команд, что резко ограничивало возможности оборудования;

— большой расход программоносителя; трудоемкость редактирования и исправления программ

2 этап – широкое внедрение в промышленность станков с автономными устройствами ЧПУ постоянной структуры. Конструкция станка специально разработана для ЧПУ. Обладают более высокой жесткостью элементов станка и, следовательно, более высокой точностью. Скорости холостых перемещений повышены до 5-10 м/мин. Интерполятор встроен в УЧПУ, станок управляется перфолентой, но ЭВМ используется только для подготовки УП, как и у станков 1 поколения. Все это создает возможность высокопроизводительной и высокоточной обработки. Часто предусмотрен самоотвод стружки в автономное транспортное устройство. Недостаток — ручная установка и снятие детали. Освоение систем автоматизированного программирования на ЭВМ.

Станки с ЧПУ второго поколения работают в автоматическом режиме (следящий привод, автоматическая смена инструмента, смена скорости главного движения и т.д.). Станки для позиционной обработки (координатно-расточные) оснащены поворотными столами, управляемыми по программе, и устройства АСИ и смены числа оборотов шпинделя под инструмент. Развитие таких станков привело к появлению многооперационных станков.

Обработка криволинейной поверхности требует выполнения большого количества вычислительных операций и значительного увеличения управляющей программы, так как криволинейный профиль представлялся в виде ломаной линии с малым шагом. При записи программы каждый шаг записывался отдельным кадром, а величина шага определялась тем минимальным перемещением, которое могла отработать механика станка.

Совершенствование технологии производства интегральных микросхем и использование их при разработке систем ЧПУ привело к появлению следующего поколения программного управления более высокого уровня. Интерполятор, который раньше являлся дополнительным устройством для преобразования кодовой информации на перфоленте в соответствующие сигналы для перезаписи на магнитную ленту, встраивается непосредственно в ЧПУ.

На перфоленте обрабатываемый контур не может быть описан плавной кривой, а только дискретно, т.е. координатами отдельных точек, называемых опорными. Интерполятор преобразовывает кодовую запись о направлении и величине перемещения в командные импульсы для двигателей подач по осям координат. Траектория движения инструмента между опорными точками определяется видом интерполяции.

Используются датчики обратной связи. Такие системы выдавали управляющее воздействие на исполнительные органы в соответствии с алгоритмом обработки и информацией о состоянии управляемого объекта. В программе записывалась информация не только о направлении и скорости перемещения, но и задавались величины перемещений в их реальных значениях. На встроенные в систему элементы вычислительной техники поступали данные от датчиков обратной связи о положении рабочего органа станка, параметров, записанных в программе и состоянии других элементов системы. Эти данные подвергались математической обработке и после анализа преобразовывались в сигналы управления станком.

Совершенствование математического аппарата вычислительных машин, встраиваемых в системы программного управления, позволило упростить подготовку управляющих программ. Длина кадра программы стала переменной, появились стандартные циклы обработки, расширился список вспомогательных команд. Выполнение отдельных переходов и некоторых операций программировалось одной командой, например, цикл глубокого сверления, обработка галтели и т.д.

Для работы на таких станках уже не требовалась высокая квалификация рабочих, потому что качество обработки обеспечивалось программой и техническими характеристиками станка. Однако трудоёмкость подготовки управляющей программы оставалась довольно высокой. Разработка программы выполнялась высококвалифицированными программистами, после чего она переносилась на программоноситель на специальном оборудовании. При обнаружении ошибок в программе в процессе её отладки необходимо было изготавливать новый программоноситель и снова проверять программу.

3 этап – создание устройств ЧПУ на микроЭВМ и многоцелевых станков.

Развитие микроэлектроники привело к появлению систем управления следующего поколения. Станок с числовым программным управлением выполняется в виде двух самостоятельных агрегатов: непосредственно металлорежущего станка и собственно системы программного управления. Система управления представляет собой стойку с электронными устройствами и панелью управления и монтируется рядом со станком.

Это существенно расширяет возможности станка. Функции интерполятора переданы ЭВМ. Управляющая программа записывается непосредственно с пульта управления в память ЭВМ. Такие системы еще называют системами оперативного программного управления (ОПУ). Сначала использовалась одна ЭВМ на группу станков. Появление микро-ЭВМ позволило встроить ЭВМ в УЧПУ станка. УЧПУ этих станков позволяют управлять большим количеством координат одновременно. Разработка новых конструктивных компоновок станков.

Использование микропроцессорной техники позволило использовать программный метод реализации функций управления станком вместо аппаратного. Повысилась универсальность управляющего устройства, гибкость и эффективность программирования, расширились технологические возможности. Для этих станков характерен модульный принцип компоновки, короткие передачи в системе привода РО.

Точность выполнения заданного размера уже не зависит от точности настройки станка, так как в этой системе отсутствуют концевые выключатели, ограничивающие величину перемещений, а определяется кинематической точностью передаточного механизма от шагово-импульсного двигателя до рабочего органа станка.

Следующее поколение систем программного управления позволило отказаться от использования внешних программоносителей, таких как перфолента и магнитная лента. Программа обработки записывалась в долговременную память системы непосредственно с клавиатуры пульта оператора. Это предоставило широкие возможности для редактирования программ непосредственно у станка. Отлаженная программа переносилась на внешний программоноситель для хранения в библиотеке программ.

Технологические возможности таких систем ещё более расширились. Они стали управлять не только станком, но и внешними устройствами, обслуживающими этот станок, например, роботом для загрузки станка или транспортным устройством для подачи заготовок.

Совершенствовалась система индикации и диагностики. На пульте оператора можно прочитать параметры выполняемого перехода: обрабатываемый размер, величина подачи ит.д. В случае возникновения сбоев в системе управления на пульте оператора отображается вид неисправности и код того элемента, где она возникла. Многие модели пультов оператора снабжались дисплеем, на который выводилась вся информация, вплоть до конфигурации детали, траектории движения инструмента и выполняемой в данный момент технологической команды.

Вносились изменения в конструкцию станков. В приводах главного движения подач устанавливаются регулируемые двигатели постоянного или переменного тока, что позволило отказаться от громоздких и тяжёлых коробок скоростей и использования гидравлики в качестве усилителей крутящего момента. При этом появилась возможность плавного регулирования скоростей и подач, что расширило технологические возможности оборудования.

Совокупность прогрессивных технических решений в области механики и электроники привело к созданию уникальных металлообрабатывающих станков с очень широкими технологическими возможностями, которые получили название обрабатывающие центры. На таких станках обрабатываются сложные корпусные детали с высокой точностью почти полностью с одной установки. Для выполнения большого количества видов работ такие станки оснащаются инструментальным магазином и устройством для автоматической его замены.

4 этап – объединение станков с ЧПУ в общую систему автоматизированного управления технологическим процессом (создание ГПС). Для этих станков характерен модульный принцип компоновки, появились многооперационные станки с автоматической сменой многошпиндельных головок и насадок, столов, зажимных патронов и планшайб. Повышение степени автоматизации привело к появлению многошпиндельных и многокоординатных танков с ЧПУ, причем каждый шпиндель может работать автономно по собственной программе одновременно с другими.

Следующее поколение систем программного управления оснащалось настолько мощным математическим аппаратом, что позволило решать ряд технологических задач непосредственно оператору станка. Работа по вводу управляющей программы ведётся в диалоговом режиме. Оператор с пульта управления выводит на дисплей чертёж обрабатываемой детали с указанием заданных размеров с допусками и материал заготовки. На дисплее появляются вопросы, на которые должен отвечать оператор, вводя соответствующую информацию. Например, какой режущий инструмент, какова твёрдость обрабатываемого материала, какой элемент заготовки подвергается обработке на данном переходе и т.д. На основе полученной информации система предлагает рациональную траекторию перемещения инструмента и режимы обработки.

Дата добавления: 2015-08-17 ; просмотров: 5151 . Нарушение авторских прав