Металлорежущее оборудование — классификация и виды

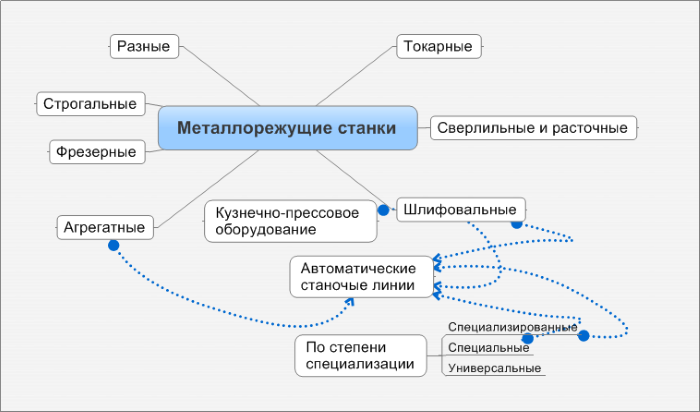

Классификация металлорежущих станков

Металлорежущий станок служит для обтачивания заготовок до заданных технологическим регламентом размеров и форм поверхности. Обработка осуществляется резцовым или абразивным инструментом.

Все металлообрабатывающее оборудование классифицируется по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Пример классификации станков в зависимости от типа обработки

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Металлорежущее оборудование — классификация и виды

Металлорежущие агрегаты — это оборудование, предназначенное для обработки полуфабрикатов и заготовок, полученных литьем, прокаткой, ковкой, штамповкой. Все станки, разработанные для осуществления металлорежущих операций, подразделяются на несколько категорий, принадлежность к которым отражается в маркировке оборудования.

Маркировка металлорежущих станков

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

- первый цифровой код обозначает группу, к которой относится данное устройство;

- второй характеризует разновидность, тип;

- третий (иногда и четвертый) указывает на его основной типоразмер;

- буква (обычно это литера «М»), расположенная сразу после первой цифры (если она присутствует), означает, что типовая конструкция была модернизирована;

- после цифр могут следовать буквенные обозначения, характеризующие степень точности, обеспечиваемую данным устройством, а также определяющие завод-изготовитель.

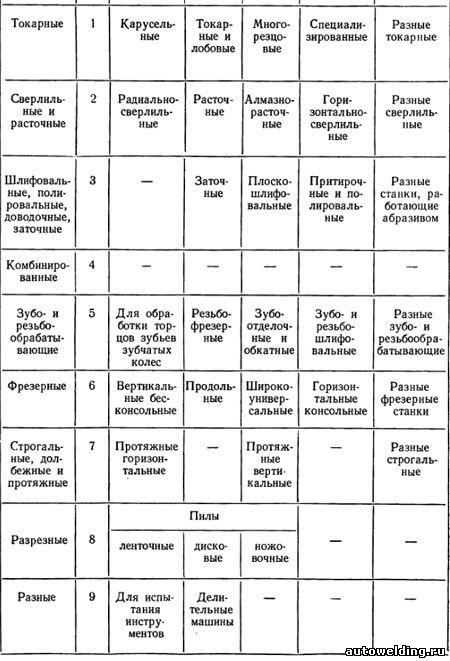

Таблицы групп и типов металлорежущих агрегатов

| Станки по характеру выполняемых операций | Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | ||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-раст.одностоечные |

| Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированныешлифовальные |

| Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| Резьбо- и зубообрабатывающие | 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрич. колес и шлицевых валов | Зубофрезерные для червячных колес |

| Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | ||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | ||

| Ток.резцом | Абразивным кругом | Фрикционным блоком | |||

| Разные | 9 | Муфто- и трубообрабатывающие | пилонасекательные | Правильно- и бесцентрово-обдирочные | — |

| Станки по характеру выполняемых операций | Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Карусельные | Винторезные | Многорезцовые | Спец. для фасон. заготовок | Раз. токарные |

| Сверлильные и расточные | 2 | Радиально-сверлильные | Горизонтально-расточн. | Алмазно-расточн. | Гориз-сверлильные | Разн. сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | — | Заточные | Плоскошлиф. с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| Комбинированные | 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| Резьбо- и зубообрабатывающие | 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Резьбо- и зубошлифовальные | Разнаые агрегаты по обработке резьб и зубьев |

| Фрезерные | 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные. | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| Разрезные | 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | ||

| Разные | 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1.

Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2.

Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3.

Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4.

К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5.

Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

- Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6.

Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

- Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

- Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

- Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8.

Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

Классификация металлорежущих станков

Металлорежущим станком называется механизм по обработке заготовок, посредством снятия стружки режущим инструментом. Существуют следующие режущие инструменты: резец, сверло, фреза, протяжка, долбяк. Металлорежущие станки по характерным признакам образуют группы:

- токарные;

- строгальные;

- долбежные;

- сверлильные;

- расточные;

- фрезерные;

- протяжные;

- зуборезные;

- шлифовальные;

- специальные.

В соответствии с выполняемым рабочим ходом, оборудование подразделяется на следующие категории:

- Станки, имеющие основное вращательное движение (шлифовальные,

сверлильные, фрезерные, токарные). - Станки, у которых основное поступательное движением (протяжные,

долбежные, строгальные).

Параметры для классификации металлорежущих станков:

- по чистоте и точности резания;

- по уровню автоматики;

- по технологическим преимуществам станка;

- по используемым инструментам;

- по главному принципу резания.

Данная классификация металлорежущих станков позволяет разделить оборудование на: шлифовальные, протяжные, зуборезные, фрезерные, сверлильные, строгальные и токарные станки.

Классификация станков по конструктивному размещению шпинделя:

- вертикально-сверлильные;

- вертикально-фрезерные;

- горизонтально-сверлильные;

- горизонтально-фрезерные.

Токарные станки

Группа токарных станков — это лидер среди оборудования металлообработки.

Они выполняют следующие операции:

- расточка фасонины, цилиндров, конусов;

- обрезание боковых стенок;

- расточка отверстий в конусах, цилиндрах;

- нарезка резьбы снаружи и внутри;

- развертка, сверловка, зенкеровка.

По уровню автоматики металлорежущие станки изготавливаются:

- автоматические;

- полуавтоматические;

- с ЧПУ;

- автоматические станочные линии.

По степени точности металлорежущие станки разделяются:

- с обычной точностью;

- прецизионные.

В зависимости от степени чистоты резания они могут быть обдирочные и чистовые.

Классификация станков по их универсальным признакам:

- Специализированные станки, которые обрабатывают только одну конкретную деталь либо несколько заготовок, с похожей конфигурацией, нос разными размерами. Пример: станки, обрабатывающие шейки коленчатых валов и ступенчатые валики.

- Универсальные станки с расширенными технологическими возможностями. Они выполняют множество разных технологических операций с широким разнообразием заготовок.

Виды производства

Выбирая металлорежущее оборудование на крупных промышленных предприятиях для оснащения цехов и мастерских, всегда учитывается производственная программа. В зависимости от нее, различается три типа производства:

- Единичное.

- Серийное.

- Массовое.

При единичном производстве машины, либо детали выпускаются в единичных экземплярах. За станками постоянно не закреплены отдельные операции или изготовление определенных деталей. Станки выполняют каждый раз новую работу. Здесь используется универсальное оборудование.

Признаком серийного производства является выпуск однородной продукции повторяющимися партиями. Число изделий в партии характеризует крупно-серийность, либо мелко-серийность производства. Для него используется и универсальное, и специальное оборудование. С целью облегчения обработки на станки устанавливают специальные приспособления.

Выпуск однородной продукции, в значительных количествах показывает, что данное производство — массовое. За каждым станком четко закрепляются операции металлообработки, используются специализированные станки.

Оборудование расположено поточным методом, в соответствии с техническом процессом — сплошная механизация, без использования ручных работ, полная взаимозаменяемость. Строгая ритмичность, производство осуществляется непрерывным потоком.

Металлорежущее оборудование: основополагающие данные

На сегодняшний день металлорежущие станки являются одним из основных видов оборудования, применяющегося в отрасли машиностроения. Все они входят в состав разных групп, исходя из особенностей конструкции, а также технологического предназначения. Представляют собой металлорежущее оборудование, в котором режущий инструмент снимает стружку в ходе работы с заготовкой. Результатом становятся формы и размеры соответствующего изделия.

Типы применяющихся станков

Станкостроительная и индустриальная промышленность задействует на данный момент следующие основные вида станков (по критерию назначения):

- токарные станки, а также токарные центры;

- фрезерные установки;

- агрегаты, с помощью которых производится обработка резьбы и зубчатых элементов;

- разрезные, предназначенные для работ по отрезанию;

- станки для расточки и сверления;

- используемые для шлифовки, доводки, полировки и заточки;

- для строгания, долбежки и протяжки;

- так называемые «комбинированные»;

- категория «разные», в которую входят пилонасекательные, обдирочно-бесцентровые и прочие.

Помимо этого, металлообрабатывающие станки с ЧПУ и без такового классифицируются по другим показателям, в том числе:

- исходя из весовых и объемных критериев выделяют тяжелые, крупные и уникальные;

- по применению: с помощью которых можно обрабатывать заготовки одного размера; для работы с различными деталями схожих размеров; а также универсальные, предназначенные для работы с различными по размеру и форме заготовками;

- по критерию степени точности обработки выделяют станки нормальной, повышенной, высокой, особо высокой точности.

У нас можно приобрести любое из указанного металлорежущего оборудования, включая и высокоточные станки с ЧПУ.

Фрезерные станки

Основным их отличием выступает то, что в них устроена консоль, благодаря которой обрабатываемая деталь подается в различных направлениях. Производительность из-за подвижной конструкции несколько снижается, но с другой стороны, есть ряд иных возможностей. Как правило, данные станки задействуют при изготовлении и обработке штучных изделий и деталей.

Сегодня мы предлагаем купить фрезерный станок с ЧПУ по приемлемой для всех заказчиков цене.

Токарное оборудование

Это – вид станков, которые как никакие другие применяются для массового и крупносерийного производства. В среде профессионалов известны как «агрегатные станки», поскольку в состав комплектации входят однотипные узлы (стол, рабочая головка, шпиндельные узлы, станин и др.).

Основная классификация токарного металлорежущего оборудования проводится по уровню автоматизации выполняемых работ, исходя из чего станки подразделяются на:

- механические (ручные), предполагающие ручную обработку деталей;

- полуавтоматы (некоторые производственные действия – фиксация детали, подвергающейся обработке, запуск станка, снятие детали после обработки – осуществляются вручную, все остальное — автоматически);

- автоматические станки (оператор задает соответствующие параметры предполагаемого изделия, после чего станок выполняет работы согласно установленной программе);

- металлообрабатывающие станки с ЧПУ (работают по специально созданной программе, состоящей из цельной системы закодированных числовых значений);

- гибкие автоматизированные модули.

У нас каждый может приобрести токарные центры, в том числе имеются в широком ассортименте высокоточные станки с ЧПУ.

Станки с числовым программным управлением

Основой работы данных станков, которые в последние годы неизменно пользуются наивысшим спросом у заказчиков, является специально настроенная компьютерная программа. Именно прецизионные станки с ЧПУ позволяют выполнить самые сложные технологические операции.

До того, как запустить станок, оператор вводит в его память все основные параметры работы, включающие скорость обработки детали, частоту, с которой происходит вращение шпинделя и т.д.

Компонентами станка по обработке металла, оснащенного системой ЧПУ, являются следующие элементы:

- Пульт управления оператора. С его помощью управляющий вносит в память устройства соответствующую программу, которая потом и будет направлять работу. Помимо этого, пульт дает возможность управлять вручную теми или иными параметрами работы станка.

- Вторым элементом выступает контроллер, задачей которого является формирование соответствующих команд, передаваемых на оборудование, контроль корректности исполнения, а также расчеты. Исходя из того, какова сложность модели металлорежущего станка, в качестве контроллера может выступать как мощный компрессор, так и небольшой микропроцессор.

- И третьим элементом данного станка выступает экран (дисплей), благодаря которому оператор в режиме онлайн может видеть, как происходит обработка детали на станке, и, если есть необходимость, вовремя вносить коррективы в его работу путем изменения настроек и параметров.

Все команды, заложенные в программу, автоматически передаются на рабочие элементы оборудования. По окончании работы станок автоматически отключается.

За счет своей высокой точности и производительности данные станки используются подавляющим большинством промышленных предприятий, осуществляющих крупносерийное производство. Без проблем осуществляется их встраивание в соответствующие автоматизированные линии.

Наша компания предлагает широкий выбор станков с ЧПУ, в том числе мы предлагаем купить токарный станок с ЧПУ по выгодной цене. Также у нас можно приобрести горизонтальный обрабатывающий центр с ЧПУ, с помощью которого проводится четырехсторонняя обработка тяжелых, габаритных и неформатных деталей. Данные агрегаты отличаются высокой эргономичностью и надежностью. Используются в различных отраслях, в том числе в энергетике, автопроме, приборостроении и авиакосмической промышленности.

Оборудование, присутствующее на рынке

Сегодня можно приобрести как станки отечественного производства, так и оборудование, произведенное в Беларуси, странах Европы, США и странах Юго-Восточной Азии. Неплохим спросом пользуются станки Hyundai, Skoda Machine Tool, Headman и прочих производителей.

Наша компания предлагает широкий выбор металлорежущего оборудования, включая прецизионные станки с ЧПУ, фрезерные станки (без проблем можно купить фрезерный станок с ЧПУ), токарные агрегаты, в том числе токарные центры, и т.д. Таким образом, у нас в полном ассортименте представлена станкостроительная и индустриальная промышленность. К услугам клиентов консультации по всем вопросам его использования. Заявку на приобретение можно оформить в режиме онлайн на сайте компании, либо позвонив по одному из телефонов.

Понятие и классификация металлорежущих станков

Металлорежущие станки являются основным видом промышленного оборудования для размерной обработки заготовок. В следствие быстрого развития вычислительной техники за последнее время конструкции станков существенно изменились.

Понятие металлорежущего станка

Дадим определение термина «металлорежущий станок»:

Металлорежущий станок – технологическая машина, которая предназначена для обработки металлических заготовок посредством снятия материала механическим способом (резания), в результате чего обеспечивается заданная форма и размеры заготовки.

Процесс обработки на станках осуществляется с помощью движений формообразования, в которых участвуют инструмент и заготовка. Движения формообразования могут быть движениями резания и движениями подачи. Эти движения в процессе резания образуют на заготовке заданные поверхности.

В основном, этот процесс обработки производится посредством снятия стружки с помощью режущего инструмента (лезвийного или абразивного). Однако существуют особые методы обработки: электрохимические, электрофизические, поверхностным пластическим деформированием, оптическим лазерным лучом, а также операции по измерению или контролю обрабатываемых деталей, а также с их сборкой.

Для лучшего понимания вопроса дадим определения терминам «заготовка» и «деталь»:

Заготовка – это предмет труда, из которого путем изменения размеров, формы и свойств поверхности изготавливают деталь.

Деталь – это продукт труда (изделие), который предназначен для использования на предприятии в основном или вспомогательном производстве.

Основная классификация металлорежущих станков

Основная классификация, которая предложена Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), является цифровой и предполагает разделение металлорежущих станков на 9 групп по технологическому признаку (по виду обработки и применяемому режущему инструменту). Каждую группу подразделяют на типы (подгруппы), а каждый тип – на типоразмеры.

Группы станков определяют по технологическому назначению станка (токарные, сверлильные, фрезерные, шлифовальные и т.д.), типы станков – по расположению рабочих органов (внутришлифовальные, бесцентрово-шлифовальные), по числу основных рабочих органов (многошпиндельные, одношпиндельные), по степени автоматизации (автоматы, полуавтоматы).

Таблица классификации металлорежущих станков

| Наименование станков | Группа | Типы станков | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно-револьверные | Сверлильно-отрезные | Карусельные | Токарно-винторезные, лобовые | Многорезцовые, копировальные | Специализированные | Разные токарные | ||

| специализированные | одношпиндельные | многошпиндельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы: | Координатно- расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно-расточные | Горизонтально- сверлильные, центровые | Разные сверлильные | |

| одношпиндельные | многошпиндельные | ||||||||||

| Шлифовальные, полировальные, доводочные, заточные | 3 | — | Круглошлифовальные | Внутришлифовальные | Обдирочно- шлифовальные | Специализированные шлифовальные | Продольно- шлифовальные | Заточные | Плоскошлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные, работающие абразивным инструментом |

| Комбинированные | 4 | — | — | Светолучевые | Электрохимические: | Электроэрозионные: | Анодно-механические отрезные | — | |||

| шлифовальные, хонинговальные, суперфинишные | копировально- прошивочные, для удаления заусенцев, маркировочные, контурно- доводочные | вырезные | прошивочные для извлечения остатков сломанного инструмента | копировально- прошивочные, ультразвуковые и электрохимические комбинированные прошивочные | |||||||

| Зубо- и резьбо- обрабатывающие | 5 | Резьбонарезные | Зубострогальные для цилиндрических колёс | Зуборезные для конических колёс | Зубофрезерные для цилиндрических колёс и шлицевых валов | Зубофрезерные для нарезания червячных колес | Для обработки торцов зубьев колёс | Резьбофрезерные | Зубоотделочные, проверочные и обкатные | Зубо- и резбо- шлифовальные | Разные зубо- и резьбо- обрабатывающие |

| Фрезерные | 6 | Барабанно- фрезерные | Вертикально- фрезерные консольные | Фрезерные непрерывного действия | Продольно- фрезерные одностоечные | Копировально- фрезерные и гравировальные | Вертикально- фрезерные бесконсольные | Продольно- фрезерные двухстоечные | Консольно-фрезерные широкоуниверсальные | Горизонтально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | — | Продольные: | Поперечно- строгальные | Долбёжные | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные | |

| одностоечные | двухстоечные | ||||||||||

| Отрезные (разрезные) | 8 | — | Отрезные, работающие: | Правильно-отрезные | Пилы: | — | — | ||||

| резцом | абразивным кругом | гладким или насечным диском | ленточные | дисковые | ножовочные | ||||||

| Разные | 9 | — | Муфто- и трубо- обрабатывающие | Пилонасекательные | Правильно- и бесцентрово- обдирочные | — | Для испытания инструмента | Делительные машины | Балансировочные | — | — |

Нумерация металлорежущих станков

Исходя из выше представленной классификации, моделям станков присваивают условное обозначение (индекс или шифр), состоящее из сочетания нескольких цифр и букв:

- первая цифра – номер группы, к которой относится данный станок;

- вторая цифра – номер типа станка в пределах данной группы;

- буква после первой или второй цифры определяет, модернизирован ли станок, либо указывает на определенную техническую характеристику станков одного размера;

- третья или третья-четвертая цифры определяют типоразмеры — одни из важнейших цифровых параметров станка и обрабатываемой детали;

- буква после всех цифр в конце номера означает конструктивную модификацию базовой модели или технологические особенности станка.

Другие типы классификации металлорежущих станков

Станки классифицируют по многим признакам. Рассмотрим основные из них.

По классу точности металлорежущие станки могут быть:

- нормальной (Н) точности

- повышенной (П) точности

- высокой (В) точности

- особо высокой (А) точности

- сверхвысокой (С) точности

По степени универсальности металлорежущие станки бывают:

- универсальные (общего назначения) – используются для небольших партий деталей широкого спектра наименований и размеров

- специализированные – используются для больших партий однотипных деталей схожих конфигураций, но разного размера

- специальные – используются для очень крупных партий деталей одного вида или типоразмера

По уровню автоматизации металлорежущие станки делят на:

- ручные

- станки-полуавтоматы

- станки-автоматы

- станки с ЧПУ

- гибкие производственные модули

По массе металлорежущие станки принято подразделять на:

- легкие (до 1 т)

- средние (1-10 т)

- тяжелые (более 10 т)

- уникальные (более 100 т)

Компания «СДТ» предлагает купить металлообрабатывающие станки по лучшим ценам в весьма широком ассортименте, для использования во всех сферах металлообрабатывающего производства. Ознакомиться с ним можно в нашем каталоге металлообрабатывающих станков.

Классификация металлорежущих станков

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Металлорежущим станком называется машина, предназначенная для придания заготовке определенной формы, размеров и класса чистоты поверхностей в соответствии с рабочим чертежом детали путем снятия стружки.

Экспериментальный научно-исследовательский институт (ЭНИМС) классифицировал все металлорежущие станки по виду выполняемых работ и применяемых режущих инструментов на группы: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) комбинированные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) строгальные, долбежные и протяжные; 8) разрезные; 9) разные (табл. 1).

В зависимости от степени универсальности станки разделяют на: а) универсальные или общего назначения, предназначенные для выполнения различных операций при обработке деталей, разнообразных по размерам и форме; б) специализированные, предназначенные для обработки деталей одного наименования или немногих наименований, сходных по конфигурации, но имеющих различные размеры; в) специальные — для обработки одной определенной детали.

По степени точности работы различают станки нормальной точности — класс Н; повышенной точности — класс П; высокой точности (прецизионные) — класс В; особо высокой точности — класс А; и особо точные, или так называемые мастер-станки — класс С.

В Советском Союзе принята единая система условного обозначения станков, основанная на присвоении каждой модели особого номера (табл. 1).

Шифр модели станка составляют из трех или четырех цифр (иногда с добавлением прописных букв), обозначающих: первая цифра — группу, к которой относится станок; вторая цифра — разновидность станка; третья и четвертая цифры — наибольший размер обрабатываемой на станке детали или условный размер станка. Буква после первой цифры указывает модернизацию станка. Буква после всех цифр обозначает модификацию базовой модели станка, т. е. видоизменение основной базовой модели. Например, станок мод. 1А135. Первая цифра 1 означает, что станок относится к токарной группе, буква А означает, что станок модернизирован, вторая цифра 1 указывает на его разновидность — одношпиндельный автомат. Последние две цифры 36 обозначают один из основных параметров станка, который в данном случае характеризируется наибольшим диаметром обрабатываемого прутка, равным 36 мм.

На базе токарно-винторезного станка мод. 1К62 выпускаются его модификации: 1К62А — станок снабжен копировальным устройством; 1К62Б — изготовлен с повышенной точностью; 1К62Т — обладает особо высокой точностью; 1К62ПУ — станок с программным управлением, а станок мод. 1К62М, работающий с автоматическим рабочим циклом, снабжен копировальным и загрузочным устройством; кроме того, переключение подач и скоростей станка можно осуществлять в процессе обработки.

Металлорежущие станки: какими они бывают и какие функции выполняют

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты. Установка может быть тяжелой, крупной либо уникальной.

- Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические. Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

- C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения. Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

- Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

- Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 179

Металлорежущее оборудование — классификация и виды

Металлорежущий станок — (основные узлы): 1 главный привод (сообщает движение инструменту или заготовке, обычно закрепленным в шпинделе); 2 базовые детали; 3 приводы подачи и позиционирования (перемещают инструмент относительно заготовки для формирования обрабатываемой… … Иллюстрированный энциклопедический словарь

МЕТАЛЛОРЕЖУЩИЙ СТАНОК — служит для обработки заготовок в основном снятием стружки режущим инструментом. Различают металлорежущие станки: по степени специализации универсальные, широкого назначения, специализированные, специальные, агрегатные; по степени автоматизации с… … Большой Энциклопедический словарь

металлорежущий станок — служит для обработки металлических заготовок, в основном снятием стружки режущим инструментом. Различают металлорежущие станки: по степени специализации универсальные, широкого назначения, специализированные, специальные, агрегатные; по степени… … Энциклопедический словарь

металлорежущий станок — ▲ станок ↑ для (чего), обработка резанием (какая), металл станки: токарный. карусельный. револьверный. резец. | суппорт. пиноль. | бортштанга. планшайба. | люнет. подача … Идеографический словарь русского языка

Металлорежущий станок — машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом (См. Металлорежущий инструмент). М. с. являются основным … Большая советская энциклопедия

МЕТАЛЛОРЕЖУЩИЙ СТАНОК — машина для обработки изделий в основном снятием стружки реж. инструментом; применяется также для обработки неметаллич. материалов пластмасс, стекла, керамики и др. По степени специализации М. с. бывают: универсальные (общего назначения) для… … Большой энциклопедический политехнический словарь

Станок (значения) — Станок машина, используемая (как правило, в промышленности) для обработки различных материалов, либо приспособление для выполнения чего либо. Ткацкий станок Деревообрабатывающий станок Металлорежущий станок Токарный станок Фрезерный станок… … Википедия

МЕТАЛЛОРЕЖУЩИЙ — МЕТАЛЛОРЕЖУЩИЙ, металлорежущая, металлорежущее (тех.). Служащий для обработки металлов резанием. Металлорежущий станок. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Станок с числовым программным управлением — Cтанки с ЧПУ (числовое программное управление) оборудование, выполняющее различные технологические операции по заданной программе. Помимо металлорежущих (например, фрезерные или токарные), существует оборудование для резки листовых… … Википедия

станок — ▲ машина ↑ для (чего), обработка, материал станок машина для обработки материала. автоматическая линия. металлообрабатывающий станок. ↓ металлорежущий станок … Идеографический словарь русского языка

Классификация, группы, типы и виды металлорежущих станков

Классификация, группы, типы и виды металлорежущих станков.

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

Классификация металлорежущих станков по виду обработки, принятая Экспериментальным НИИ металлорежущих станков (ЭНИМС):

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

По виду обработки металлорежущие станки делятся на следующие типы и группы:

- 1. Токарные станки

- 1 и 2. Автоматы и полуавтоматы

- 1. Одношпиндельные

- 2. Многошпиндельные

- 3. Револьверные

- 4. Сверлильно-отрезные

- 5. Карусельные

- 6. Винторезные

- 7. Многорезцовые

- 8. Специализированные для фасонных изделий

- 9. Разные токарные

- 1 и 2. Автоматы и полуавтоматы

- 2. Сверлильные и расточные станки

- 1. Вертикально-сверлильные

- 2. Одношпиндельные полуавтоматы

- 3. Многошпиндельные полуавтоматы

- 4. Координатно-расточные одностоечные

- 5. Радиально-сверлильные

- 6. Горизонтально-расточные

- 7. Алмазно-расточные

- 8. Горизонтально-сверлильные

- 9. Разные сверлильные

- 3. Шлифовальные, полировальные, доводочные станки

- 1. Круглошлифовальные

- 2. Внутришлифовальные

- 3. Обдирочношлифовальные

- 4. Специализированные шлифовальные

- 5. —

- 6. Заточные

- 7. Плоскошлифовальные с прямоугольным или плоским столом

- 8. Притирочные и полировальные

- 9. Разные станки, работающие абразивным инструментом

- 4. Комбинированные станки

- 1. Универсальные

- 2. Полуавтоматы

- 3. Автоматы

- 4. Электрохимические

- 5. Электроискровые

- 6. —

- 7. Электроэрозионные , ультразвуковые

- 8. Анодно-механические

- 9. —

- 5. Зубо- и резьбообрабатывающие станки

- 1. Зубострогальные для цилиндрических колёс

- 2. Зуборезные для конических колёс

- 3. Зубофрезерные для цилиндрических колёс и шлицевых валиков

- 4. Зубофрезерные для червячных колёс

- 5. Для обработки торцов зубьев колёс

- 6. Резьбофрезерные

- 7. Зубоотделочные

- 8. Зубо- и резбошлифовальные

- 9. Разные зубо- и резьбообрабатывающие

- 6. Фрезерные станки

- 1. Вертикально-фрезерные

- 2. Фрезерные непрерывного действия

- 3. —

- 4. Копировальные и гравировальные

- 5. Вертикальные бесконсольные

- 6. Продольные

- 7. Широкоуниверсальные

- 8. Горизонтальные консольные

- 9. Разные фрезерные

- 7. Строгальные, долбежные и протяжные станки

- 1 и 2. Продольные

- 1. одностоечные

- 2. двухстоечные

- 3. Поперечно-строгальные

- 4. Долбёжные

- 5. Протяжные горизонтальные

- 6. —

- 7. Протяжные вертикальные

- 8. —

- 9. Разные строгальные

- 1 и 2. Продольные

- 8. Разрезные станки

- 1. Отрезные, работающие токарным резцом

- 2. Отрезные, работающие абразивным кругом

- 3. Отрезные, работающие фрикционным блоком

- 4. Правильно-отрезные

- 5. Пилы ленточные

- 6. Пилы дисковые

- 7. Пилы ножовочные

- 8. —

- 9. —

- 9. Разные

- 1. Муфто- и трубообрабатывающие

- 2. Пилонасекательные

- 3. Правильно- и бесцентровообдирочные

- 4. —

- 5. Для испытания инструмента

- 6. Делительные машины

- 7. Балансировочные

- 8. —

- 9. —

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Классификация металлорежущих станков по классу точности:

По классу точности металлорежущие станки классифицируются на:

– Н – нормальной точности,

– П – повышенной точности, точность 0,6 отклонений от Н,

– В – высокой точности, точность 0,4 отклонений от Н,

– А – особо высокой точности, точность 0,25 отклонений от Н,

– С – особо точные станки (мастер-станки), точность 0,16 отклонений от Н.

Классификация металлорежущих станков по степени автоматизации:

По степени автоматизации металлорежущие станки классифицируются на:

– ручные,

– полуавтоматы,

– автоматы,

– станки с ЧПУ,

– гибкие производственные системы.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Классификация металлорежущих станков по массе:

В зависимости от массы металлорежущие станки делятся на следующие категории: