Обработка заготовок шлифованием на шлифовальных станках

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Шлифование: особенности и виды обработки металла абразивами

При работе с металлическими изделиями (резка, сварка и другие процессы), на них зачастую образуются неровности, трещины. Устранить их позволяет шлифование – один из видов обработки поверхностей.

Общие сведения о процессе

По сути, шлифование – разновидность резки. Но при ее выполнении с металла снимают очень тонкий верхний слой, устраняя все бугры и сколы. Это позволяет выровнять контуры детали, «подогнать» изделие под заданные размеры, придать ему товарный вид.

Производят подобную обработку при помощи абразивов – материалов с зернистой поверхностью. Размер абразивных зерен может быть различным, а его выбор зависит от разновидности металла и требований к качеству готового изделия.

Классификация

Процесс шлифования металла достаточно разнообразен и может осуществляться вручную или выполняться при помощи сложных механических агрегатов.

Особенности ручного процесса

Ручная шлифовка, чаще всего, используется для обработки углов, кромок, изгибов – тех частей, что требуют «особого» подхода. При обработке данным способом шлифовальщик осуществляет 100% контроль над процессом, но для достижения необходимого результата ему потребуется приложить достаточно усилий.

Кроме того, качество ручной обработки напрямую зависит от соблюдения некоторых тонкостей в работе:

- для шлифовки сначала используют крупнозернистые абразивы, а затем материалы с меньшим зерном;

- для каждой поверхности применяют определенный вид абразивного материала;

- при сухом методе обработки часто чистят абразив, а при мокрой шлифовке – постоянно протирают рабочую поверхность.

Чаще всего, шлифование стали и других металлов вручную используют при подготовке поверхности к окрашиванию. Особенно если речь идет о покрытии изделия вторым слоем лакокрасочного состава.

Механическое шлифование

Процесс данной технологии практически не отличается от ручной работы, но выполняется при помощи специальных механизмов. Это позволяет повысить производительность процесса и ускорить его.

Данный вариант шлифовальной обработки актуален при работе с большим количеством металлических изделий, либо с объемными объектами.

Подготовка к процессу

Для того чтобы шлифование, обработка материалов абразивами дала максимально качественный результат, при ее выполнении необходимо четко соблюдать технологию. Одним из основных требований при этом является правильная подготовка изделий к процессу.

Подготовка состоит из нескольких последовательных этапов:

- Чернового обтачивания металлической заготовки. В результате этой операции деталь приобретает нужную форму и размеры с учетом припусков.

- Чистовое точение, в ходе которого изделие «подгоняется» под определенные размеры.

- Фрезерование – операция по обработке поверхностей. Чаще всего применяется при работе с корпусными деталями и шестернями.

- Термообработка, основная задача которой – повысить твердость металла и прочность готового изделия.

При этом, стоит отметить, что в процессе обработки могут быть и исключения. В частности, есть немало ситуаций, когда шлифование является единственной операцией, производимой над металлоизделием.

Выбор инструмента для шлифовки

Качество обработки шлифованием во многом зависит от правильного выбора абразивного инструмента. Поэтому при подборе кругов необходимо обращать внимание на:

- Форму. Она должна соответствовать роду обрабатываемой поверхности.

- Размеры. Круг должен быть соразмерен габаритам шлифуемой заготовки.

- Вид абразива. Его подбирают в зависимости от прочности металла, который необходимо отшлифовать. Абразив может быть природным или искусственным. Наибольшей устойчивостью к истиранию обладает алмазная крошка.

- Размер зерна. Зависит от задачи обработки. Для чистового шлифования требуется наименьший размер зерен. Однако при определении данного параметра важно помнить, что чем меньше зерно, тем больше времени займет процесс.

Все эти и другие необходимые для выбора параметры указываются в маркировке абразивных кругов, что позволяет быстрее сориентироваться при оснащении шлифовочного станка.

Виды шлифовальной обработки

На сегодняшний день существует несколько вариантов шлифовки металлов и сплавов. Каждый из них предполагает использование определенного оборудования и имеет свои отличительные особенности.

Плоское шлифование

Данный способ используется для обработки плоских поверхностей и выполняется на специализированном оборудовании, обеспечивающем:

- режущие движения;

- подачу обрабатываемой детали;

- поперечную подачу заготовки на глубину шлифовки;

- прямолинейное движение детали.

В отдельных случаях плоское шлифование может стать альтернативой фрезерования.

Есть два варианта ведения процесса: периферией шлифовального круга и его торцевой частью.

Первый метод позволяет использовать оборудование меньшей мощности (от 7 до 15 кВт). В качестве абразивного инструмента в данном случае используют шлифовальные круги типа ПП (прямой профиль) с наружным диаметром 17, — 50 см и высотой 2-7,5 см. если же шлифовальная обработка материалов требует использования более широко круга, применяют инструменты типа ПВД (с двумя выточками) и ПВ (с односторонней выточкой).

При обработке торцевой частью, в свою очередь, повышается производительность процесса. Поэтому данный метод нередко используют для обдирки — при необходимости снять достаточно большой слой металла. Торцевая обработка требует применения инструментов типа:

- ЧК (чашечный конический);

- ЧЦ (чашечный цилиндрический);

- ПН (с запрессованными крепежными элементами) и других.

При помощи торца круга, в том числе, выполняют глубинное шлифование – обработку, при которой предельная глубина среза в 10 и более раз превышает стандартные показатели (норму).

Круглое

Для такой шлифовки деталь устанавливают в центрах или патроне и приводят во вращение. Стружка металла с заготовки при этом снимается вращающимся шлифкругом. Подобная шлифовальная обработка металла используется при работе с цилиндрическими и коническими поверхностями валов и отверстий, а также для работы со ступенчатыми и фасонными изделиями.

По своему назначению круглошлифовальные станки бывают универсальными и специальными. Сам же процесс обработки может быть врезным или с продольной подачей.

Последний используется при шлифовке изделий, длина которых превосходит ширину круга. Врезной же вариант применяется в случаях, когда параметры обрабатываемой поверхности равны высоте круга или меньше нее.

Внутришлифовальная обработка

Относится к основным видам шлифования и используется при финишной обработке внутренних поверхностей конусов и цилиндров. При таком способе шлифовки абразивный круг располагается внутри заготовки. Само изделие при этом может вращаться или быть неподвижным.

На сегодняшний день используются три способа внутренней шлифовки:

- С продольной подачей, при которой абразивный круг и сама заготовка вращаются, а шлифовальная бабка, совершая возвратно-поступательные движения выдвигается на глубину резания.

- С поперечной подачей. В этом случае вращательная ось инструмента располагается под прямым углом к оси шлифуемого отверстия.

- С планетарным движением инструмента. При такой обработке шпиндель вращается вокруг своей оси и дополнительно совершает вращения относительно оси отверстия.

Независимо от способа вращения инструмента и заготовки, внутренняя шлифовальная обработка имеет ряд общих технологических особенностей.

- Из-за быстрого вращения абразив и деталь быстро нагреваются. Чтобы не допустить перегрева, подается охлаждающая жидкость.

- Для качественной обработки размер отверстия всегда должен быть больше диаметра абразивного круга.

- Чем меньше диаметр инструмента, тем чаще он нуждается в настройке.

Кроме того, внутренняя шлифовка требует использования более мягких абразивных кругов, чем те, что применяются для наружной обработки.

Координатно-шлифовальный процесс

Сложная технологическая операция, шлифование с использованием точного шпинделя и устройства для максимально четкого перемещения обрабатываемой детали по заданным координатам. Шпиндель в специализированном оборудовании, предназначенном для координатной шлифовки приспособлен для работы абразивных кругом малого диаметра (от 3-х мм).

Данный способ шлифования позволяет обрабатывать как сквозные участки профиля, так и изделия с уступами и углублениями.

Резьбошлифование

Используется при обработке деталей с резьбовыми соединениями и производится на станках с кругами, рабочая поверхность которых соответствует профилю резьбы изделий.

Может применяться для шлифовки как внешних, так и внутренних поверхностей.

Зубошлифование

Принцип данного способа обработки схож с предыдущим за исключением того, что абразивные круги «приспосабливают» под зубья, а не под резьбу.

Бесцентровое шлифование

Бесцентровая обработка металла – шлифование при котором обрабатываемая деталь не закрепляется в центрах, а движется между абразивными кругами. В центральной части конструкции размещается нож, который предотвращает выпадение или заклинивание изделия. Также фиксация заготовки может обеспечиваться при помощи магнита.

Данный метод используется в серийном производстве цилиндрических изделий.

Основным преимуществом данного метода считается его скорость. Благодаря использованию сразу двух абразивных инструментов процесс идет значительно быстрее чем при других видах обработки.

Ленточное шлифование

Относится к наиболее перспективным типам шлифования металлических заготовок. В качестве рабочего инструмента в данном случае используется абразивная лента. Может применяться для промежуточной и финишной обработки деталей при единичном и серийном производстве металлоизделий.

К основным достоинствам метода относятся:

- высокая производительность;

- универсальность (позволяет обрабатывать прямо и криволинейные поверхности любой сложности);

- постоянная скорость;

- возможность изменять основные параметры процесса в большом диапазоне.

По сути этот вид шлифовки сочетает в себе преимущества плоского, бесцентрового и круглого процессов.

Особенно плюсы использования абразивных лент становятся заметны при шлифовании деталей сложных форм, крупногабаритных изделий, заготовок из вязких и мягких металлов и сплавов.

Выбор технологии обработки изделий может зависеть от ряда обстоятельств. Но, несмотря на существенные различия в процессах, все виды шлифования имеют одну общую особенность – использовать их можно только для изменения размеров детали лишь в небольшом диапазоне.

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Шлифование деталей

Шлифование деталей – технологический процесс обработки заготовок, который следует после черновых операций и закалки, путем резания с помощью абразивных инструментов. Обработка осуществляется шлифовальным кругом, который своей зернистой структурой удаляет тонкий слой с поверхности детали. Такой результат обеспечивает высокую точность, гладкость и чистоту покрытия готовых изделий после шлифовки. Технология данной обработки позволяет достичь точности показателя до 1-2 мкм с учетом соблюдения термоконстантных условий в помещении. При общих параметрах – результат может составлять 10 мкм. Предел шероховатости колеблется в диапазоне 1-0,32 мкм.

Особенности процесса шлифования

Шлифование поверхностей деталей в сравнении с другими похожими по технологии операциями имеет следующие особенности, которые обеспечивают преимущество при выборе финишной обработки деталей, в частности:

- высокая скорость в ходе операции;

- сильное нагревание за счет процесса трения (1000˚С);

- деформирование верхнего слоя обрабатываемой заготовки.

Чтобы не произошла сильная деформация поверхности, необходимо при шлифовке использовать смазочно-охлаждающую смесь, задача которой охлаждать обрабатываемые детали. Уникальность шлифовальной операции состоит в том, что ее технология позволяет проводить обработку материала с высокой твердостью (до 70 HRC) с использованием абразивного круга, твердость которого на порядок выше, чем этот показатель у заготовки.

Зачем нужна обработка деталей шлифованием

Специалисты прибегают к обработке деталей шлифованием, если нуждаются в высокоточных показателях прилегания деталей без потери системной точности и жесткости. Используя эту технологическую обработку, они обеспечивают один из видов посадки заготовок: с зазором, с натягом или переходную.

Следует отметить, что явным преимуществом шлифовального процесса считается создание качественного внешнего вида. Как правило, после точения поверхность деталей имеет неровности, царапины, раковины и рытвины, а также выглядит грязной. Произведя шлифовку, заготовка получает исключительно чистую и отполированную поверхность. Деталь приобретает привлекательный вид. Если нужно добиться эффекта полировки, то шлифование в помощь!

Методы шлифования

Методы шлифования выбираются в зависимости от уровня сложности обрабатываемых поверхностей. К простым — принадлежат внутренние и наружные плоскости цилиндрической формы. К сложным поверхностям стоит относить плоскости с винтовой и эвольвентной формой. На производствах, связанных с машиностроением, часто используют несколько видов шлифовальной обработки, а именно:

- круглая наружная шлифовка;

- круглая внутренняя шлифовка;

- плоское шлифование деталей.

Круглая наружная шлифовка

Операция используется для обработки наружных поверхностей простых и сложных форм путем вращения детали в центрах или патроне. Существует несколько подвидов этой технологии, которые отличаются способом подачи и абразивными режущими инструментами.

Шлифование деталей с продольной подачей

Процесс представляет собой комбинацию действий, ход которых происходит за счет вращения шлифовального круга, вращения заготовки вокруг своей оси и повторно-поступательного прямолинейного движения детали/абразива вдоль оси обрабатываемой заготовки. Конец каждого двойного хода сопровождается подачей на глубину шлифовки.

Шлифование врезанием

Для применения операции используется абразивный круг, имеющий высоту больше или равную обрабатываемой заготовке. Потребность в подаче на глубину исключается, та как за один ход происходит шлифование.

Бесцентровое шлифование

Операция предусматривает фиксацию детали на опорном стержне между рабочим и подающим абразивом. Обработка осуществляется путем вращения обеих кругов и продольной/круговой подачи заготовки. Подающий инструмент задает ход детали, чтобы она вращалась и производила продольное движение. Известным примером бесцентровой операции является шлифование валов.

Круглая внутренняя обработка шлифованием

Процесс представляет собой обработку внутренних поверхностей конической, цилиндрической или фасонной формы, исходящих от прямой образующей. По принципу работы похож на технологию круглой наружной шлифовки. Имеет также несколько подвидов:

- обработка с продольной подачей;

- бесцентровое шлифование врезанием;

- бесцентровая шлифовка с продольной подачей;

- шлифование врезанием.

Плоское шлифование деталей

Представляет собой тип обработки, который проводится и периферией абразива, и его торцом. Технология предусматривает следующие действия: движение резания, подача обрабатываемой заготовки, поперечная подача на глубину шлифования и прямолинейный ход детали. Операция происходит за счет плоскошлифовального станка, который оснащен столом, способным осуществлять вращательное и возвратно-поступательное действие. Эта конструктивная особенность позволяет обеспечить подачу детали с прямолинейным и вращательным движением.

Какие инструменты используются при шлифовании деталей

Чтобы произвести шлифование деталей потребуются разные абразивные инструменты, которые отличаются особо высокой степенью твердости и кристаллической пористой структурой. К ним относятся алмазы, наждаки, корунд, гранат, пемза, кварц и др.

Самой важной характеристикой при выборе абразивного материала для шлифовки считается показатель зернистости. Нужно знать, что, чем меньше крупица, тем чище будет обработка. Следующим критерием является твердость. Этот показатель демонстрирует способность зерна сопротивлению внедрения более твердой связки. Твердость колеблется от мягких (ВМ) до неимоверно твердых материалов.

На производствах широко применяются такие абразивные инструменты, как шлифовальные круги, ленты (конической, цилиндрической и фасонной формы), бруски и шкурки. Приспособления закрепляются в шлифовальный станок. По мере износа инструмент поддается правке.

Смазочно-охлаждающие жидкости

Чтобы в процессе резания устранить образовавшуюся теплоту, снизить силу трения и удалить отходы, получившиеся от шлифовки, используют охлаждение разными смазочно-охлаждающими жидкостями (СОЖ). Их применение в технологической операции зависит от состава и свойств СОЖ, из чего делятся на:

- эмульсию;

- масло.

Эмульсия – это жидкость, имеющая в составе микроскопические частицы другой смазочно-охлаждающей смеси. Она изготавливается на основе воды с добавлением небольшого количества присадок, которые обеспечивают смазывающий эффект.

СОЖ смывает образовавшуюся пыль с шлифовального круга и обрабатываемой поверхности, при этом улучшая качество обработки. Охлаждающая жидкость не должна иметь в составе ядовитых примесей, которые способны вызвать раздражения на коже или кожные заболевания у рабочих. Также она не должна содержать вещества, которые могут разъедать металлические заготовки или краску станка. Количество необходимой жидкости зависит от площади поверхности соприкосновений детали и шлифкруга и твердости заготовки. Если эти показатели равняются большому значению, то СОЖ должна подаваться в станок в равной степени.

Охлаждающая жидкость подается на всю высоту абразива. Ее количество зависит от параметров шлифовального круга: на каждые 10мм материала расходуется 5-8л эмульсии.

Использование в производстве СОЖ обеспечивает длительную эксплуатацию абразивных кругов и механизированных шлифовальных машин, снижение шероховатости обрабатываемой поверхности и повышение производительности.

Техника безопасности при шлифовании деталей

По технике безопасности предусматривается соблюдение следующих условий:

- отсутствие подвесных транспортных устройств над рабочим местом;

- оборудование должно быть в полной исправности и рабочем состоянии;

- шлифовальный станок должен быть установлен на специальном основании или фундаменте;

- между станками должен быть свободный проход;

- должно присутствовать специальное ограждение для всех типов передач – ременных, зубчатых и др.;

- оборудование, образующее пыль, должно стоять в отдельном помещении с вентиляцией;

Обязательными условиями при шлифовании, которые гарантируют безопасность рабочего процесса, является надлежащее хранение и эксплуатация абразивных кругов. Они должны предварительно осматриваться, храниться в специально отведенном месте, проходить испытание на прочность, требовать правильного обращения при установке и фиксации на шлифовальный станок.

Обработка заготовок на шлифовальных станках

Шлифование – обработка заготовок резанием при помощи шлифовального круга, инструмента, имеющего форму тела вращения и состоящего из абразивных зёрен и связки.

При вращении круга зёрна своими острыми кромками снимают тоненькие стружки, почти пылинки. Но таких стружек снимается до 100 млн (10 8 ) в минуту, поэтому производительность шлифования высока.

Скорость резания при шлифовании определяется по формуле

V = p·Dкр·n / (10 3 ∙60), м/c,

где Dкр – наружный диаметр круга в мм, n –частота вращения круга в об/мин. При шлифовании скорость составляет 30-100 м/с, температура в зоне резания доходит до 1500 °C, поэтому стружки горят – летят искры. Обычно шлифование выполняют с обильной подачей СОЖ.

Твердость абразивных материалов выше твердости любого металла, поэтому шлифовать можно закалённые стали, твёрдые сплавы, белые чугуны.

Точность обработки соответствует 7-6 квалитету, шероховатость – до 0,4 мкм.

Абразивные круги обладают способностью к самозатачиванию: затупленные зёрна абразива сами выкрашиваются из-за большой силы трения, при этом обнажаются новые острые грани. Однако поры круга постепенно забиваются отходами, и износ поверхности становится неравномерным. Это явление называют засаливанием круга. Режущие свойства восстанавливаются правкой: алмазным инструментом снимается слой толщиной 0,01-0,03 мм, при этом также восстанавливается геометрическая форма круга.

|

Схема круглого шлифования приведена на рис. 72.

Рис. 72. Круглое шлифование:

1 – шлифовальный круг; 2 – заготовка; 3 – поводковый патрон;

4 – хомутик; 5 – задний центр

По конструкции круглошлифовальный станок подобен токарному. Заготовка закрепляется в центрах, вращение (движение круговой подачи Dsкр) заготовке передается от поводкового патрона через палец и закрепленный на нем хомутик. Главное движение резания – вращение шлифовального круга, кроме того, заготовка вместе со столом совершает возвратно-поступательное движение продольной подачи Dsпр. Шлифовальный круг в конце прохода может вместе со шлифовальной бабкой совершать движение поперечной подачи Dsп.

На плоскошлифовальных станках заготовка, закрепленная на магнитной плите, обрабатывается по плоскости боковой поверхностью шлифовального круга.

9. Обработка на шлифовальных станках

9.1. Шлифовальные станки

Шлифованием называется процесс обработки поверхностей деталей при помощи шлифовальных кругов. В большинстве случаев шлифование является отделочной операцией, обеспечивающей высокую точность размеров и хорошее качество обрабатываемой поверхности.

Шлифовать можно плоские, цилиндрические, конические и различные фасонные поверхности деталей, изготовленных как из мягких, так и из самых твердых (в том числе закаленных) металлов и сплавов.

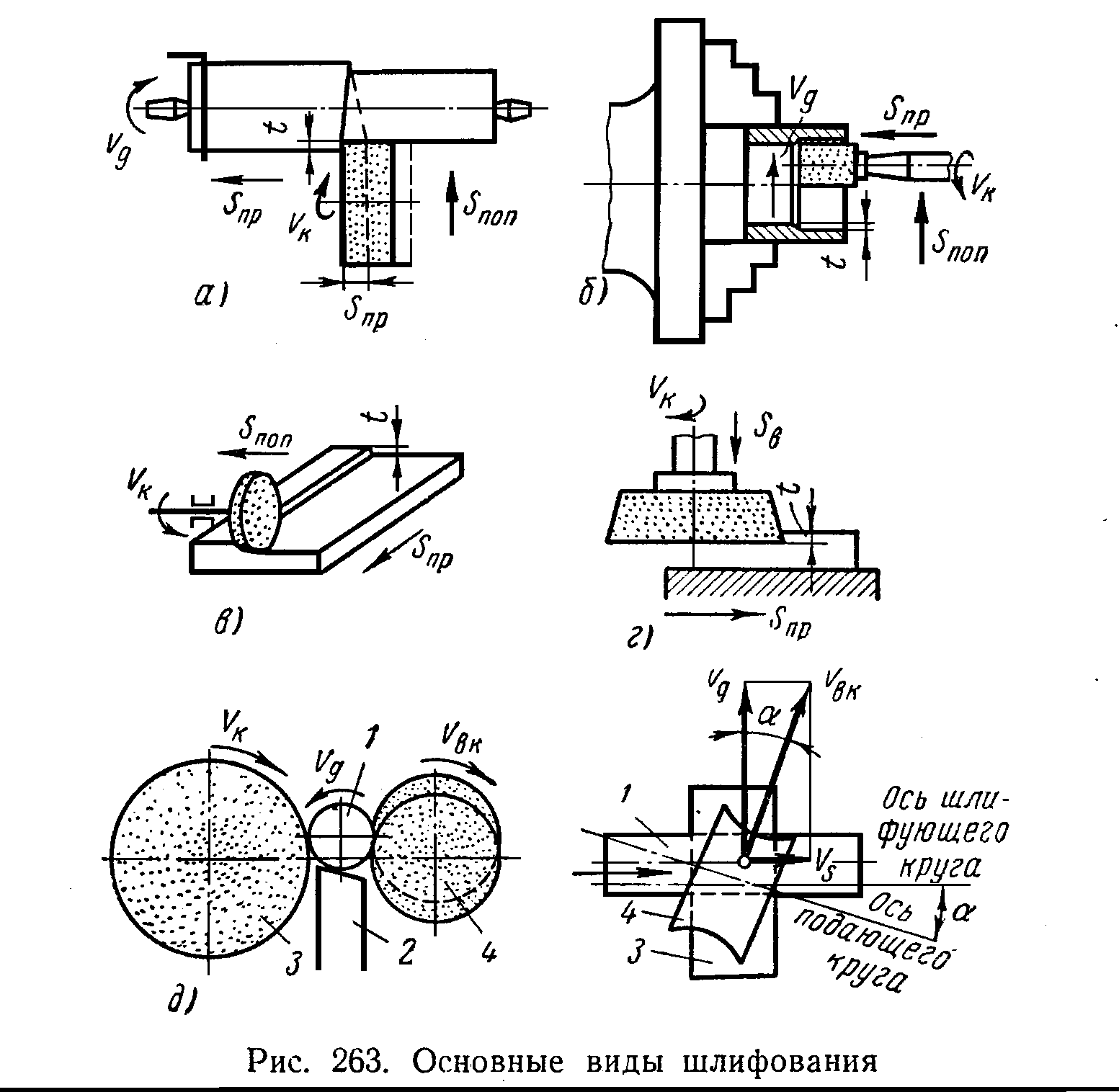

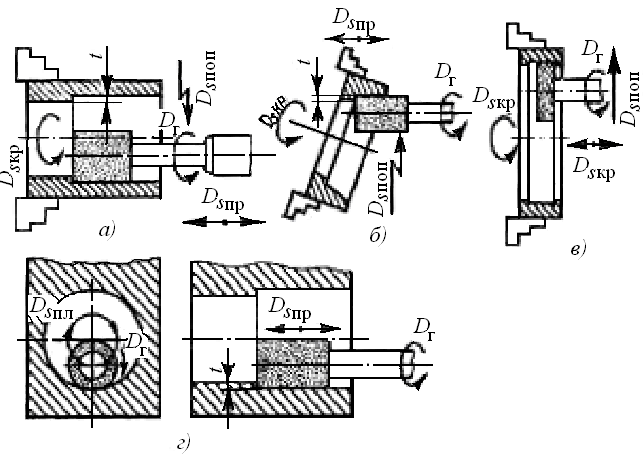

Применяются различные виды шлифования – наружное круглое, внутреннее круглое, плоское, бесцентровое наружное и др. (рис. 69).

Рассмотрим элементы режима резания наиболее распространенного вида обработки поверхностей детали – наружного круглого шлифования в центрах по способу продольной подачи. Этот вид шлифования характеризуется: 1) скоростью резания; 2) подачей; 3) глубиной резания; 4) машинным временем.

Скорость резания Vк при наружном круглом шлифовании представляет собой окружную скорость шлифовального круга. Скорость резания выражают в метрах в секунду, выбирают в пределах 30–50 м/с, а в ряде случаев и выше. При наружном круглом шлифовании вращению подвергают также и обрабатываемую деталь; скорость ее вращения составляет 15–50 м/мин.

Подачей S при наружном круглом шлифовании является величина перемещения обрабатываемой детали за один оборот вдоль своей оси (продольная подача); подачу выражают в миллиметрах на оборот детали.

Глубина резания t (поперечная подача) – это толщина слоя металла, снимаемого шлифовальным кругом за один проход (рис. 69, а).

Машинное время Тм при наружном круглом шлифовании представляет собой время, затрачиваемое непосредственно на процесс резания металла шлифовальным кругом за один проход. Машинное время определяют, исходя из длины продольного хода стола, припуска на сторону диаметра детали, числа оборотов детали, подачи и точности обработки.

При расчете мощности электродвигателя для вращения шлифовального круга и обрабатываемой детали учитывают силу резания, скорость вращения круга и детали.

Рис. 69. Основные виды шлифования: а – наружное круглое; б – внутренне круглое; в – плоское периферией круга; г – плоское торцом круга; д – бесцентровое наружное; 1 – деталь; 2 – упор; 3 – шлифующий круг; 4 – ведущий круг

Наружное круглое шлифование в центрах осуществляется путем продольной и поперечной подач, а также глубинным способом.

При шлифовании способом продольной подачи (рис. 69, а) шлифовальный круг осуществляет главное вращательное движение Vк, а обрабатываемая деталь – вращательное движение вокруг своей оси Vд и поступательное движение продольной подачи Sпр вдоль оси. Глубину шлифования t устанавливают поперечной подачей шлифовального круга.

При шлифовании способом поперечной подачи, или способом врезания, шлифовальный круг получает главное вращательное движение Vк вокруг оси и поперечное движение подачи Sпоп, а обрабатываемая деталь – только вращательное движение Vд. Этот способ применяют для шлифования деталей, имеющих небольшую длину обрабатываемой поверхности, полностью перекрываемую шириной шлифовального круга.

Глубинный способ шлифования характерен тем, что шлифовальный круг устанавливается обычно на полную глубину шлифования t и получает главное вращательное движение Vк, а обрабатываемая деталь – вращательное вокруг оси Vд и продольную подачу Sпр вдоль оси детали. Этим способом обычно шлифуют короткие и жесткие валики.

Внутреннее круглое шлифование (рис. 69, б) применяют при обработке сравнительно коротких деталей, закрепляемых в кулачковых патронах. Шлифовальный круг осуществляет главное вращательное движение Vк и продольное движение подачи Sпр; обрабатываемая заготовка – только вращательное движение вокруг оси Vд. Глубину резания t устанавливают поперечной подачей круга.

Плоское шлифование производят наружной частью (периферией) и торцом шлифовального круга.

При шлифовании периферией круга (рис. 69, в) шлифовальный круг выполняет главное вращательное движение Vк и поперечную подачу Sпоп, а обрабатываемая заготовка, укрепляемая на столе станка, – возвратно-поступательное продольное движение подачи Sпр. Глубину резания t устанавливают путем вертикальной подачи круга. Кроме того, стол с деталью может вращаться в горизонтальной плоскости (по принципу карусельных станков), а круг – радиально перемещается относительно стола.

При шлифовании торцом круга (рис. 69, г) обрабатываемая деталь осуществляет то же движение, что и при шлифовании периферией круга, а шлифовальный круг – главное вращательное движение Vк вокруг вертикальной оси. Глубину резания устанавливают путем вертикальной подачи вдоль оси круга.

Бесцентровое наружное шлифование (рис. 69, д) состоит в том, что цилиндрическую обрабатываемую деталь 1, поддерживаемую упором 2, пропускают путем продольной подачи между шлифующим 3 и ведущим 4 кругами. Шлифующий круг осуществляет процесс снятия стружки, а ведущий, или подающий, круг, расположенный под некоторым углом к оси шлифующего круга, обеспечивает вращение детали и ее продольную подачу. В результате поворота оси ведущего круга его окружная скорость Vвк раскладывается на две составляющие – скорость вращения детали Vд и скорость продольной подачи Vвк = · sin , где – коэффициент проскальзывания детали по ведущему кругу ( = 0,94–0,98).

Угол обычно принимают в 1–5°; чем больше угол , тем больше продольная подача, и наоборот.

Для обеспечения лучшего контакта с деталью ведущий круг делают не цилиндрическим, а вогнутым (форма гиперболоида вращения).

Если ось ведущего круга установить параллельно оси шлифующего круга, то Vs = 0 и осевая подача детали будет отсутствовать. Этим пользуются при шлифовании деталей с выступами.

Каждый из рассмотренных видов шлифования имеет свою специфическую форму шлифовального круга и конструкцию станка.

Шлифовальные станки по конструктивным и технологическим признакам (виду выполняемой работы) разделяются на круглошлифовальные, внутришлифовальные, плоскошлифовальные, специализированные, заточные и доводочные.

В подгруппу круглошлифовальных станков входят станки для круглого шлифования в центрах, бесцентровые, полуавтоматы и автоматы; в подгруппу внутришлифовальных – простые, планетарные, бесцентровые, полуавтоматы и автоматы; в подгруппу плоскошлифовальных – продольные и карусельные, работающие периферией и торцом круга, полуавтоматы и автоматы; к специализированным относятся зубошлифовальные, резьбошлифовальные, копировально-шлифовальные, для шлифования шлицевых валиков, шаров и т. д.; к заточным – универсальные для заточки разных инструментов и специальные для заточки инструмента определенного типа. Доводочные станки по применению абразивного инструмента подразделяются на работающие шлифовальным кругом, порошком и полировальными пастами. Имеется несколько моделей каждого типа шлифовальных станков.

На рис. 70 приведен общий вид универсального круглошлифовального станка. Основными деталями и узлами станка являются: станина 7, нижняя часть стола 6, верхняя часть стола 5, бабка шлифовального круга 2, передняя бабка 1, задняя бабка 4.

Верхняя часть стола может быть повернута на некоторый угол к оси шпинделя шлифовального круга для обработки пологих конусов. Заготовки с большим углом конуса шлифуют при повернутой на заданную величину бабке шлифовального круга.

Угловое расположение круга рекомендуется при одновременном шлифовании шейки вала и торца. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивая улучшение чистоты обработанной поверхности и исключая возможности прижогов.

Рис. 70. Общий вид круглошлифовального станка: 1 – передняя бабка; 2 – шлифовальный круг; 3 – бабка шлифовального круга; 4 – задняя бабка; 5 – верхняя часть стола; 6 – нижняя часть стола; 7 – станина

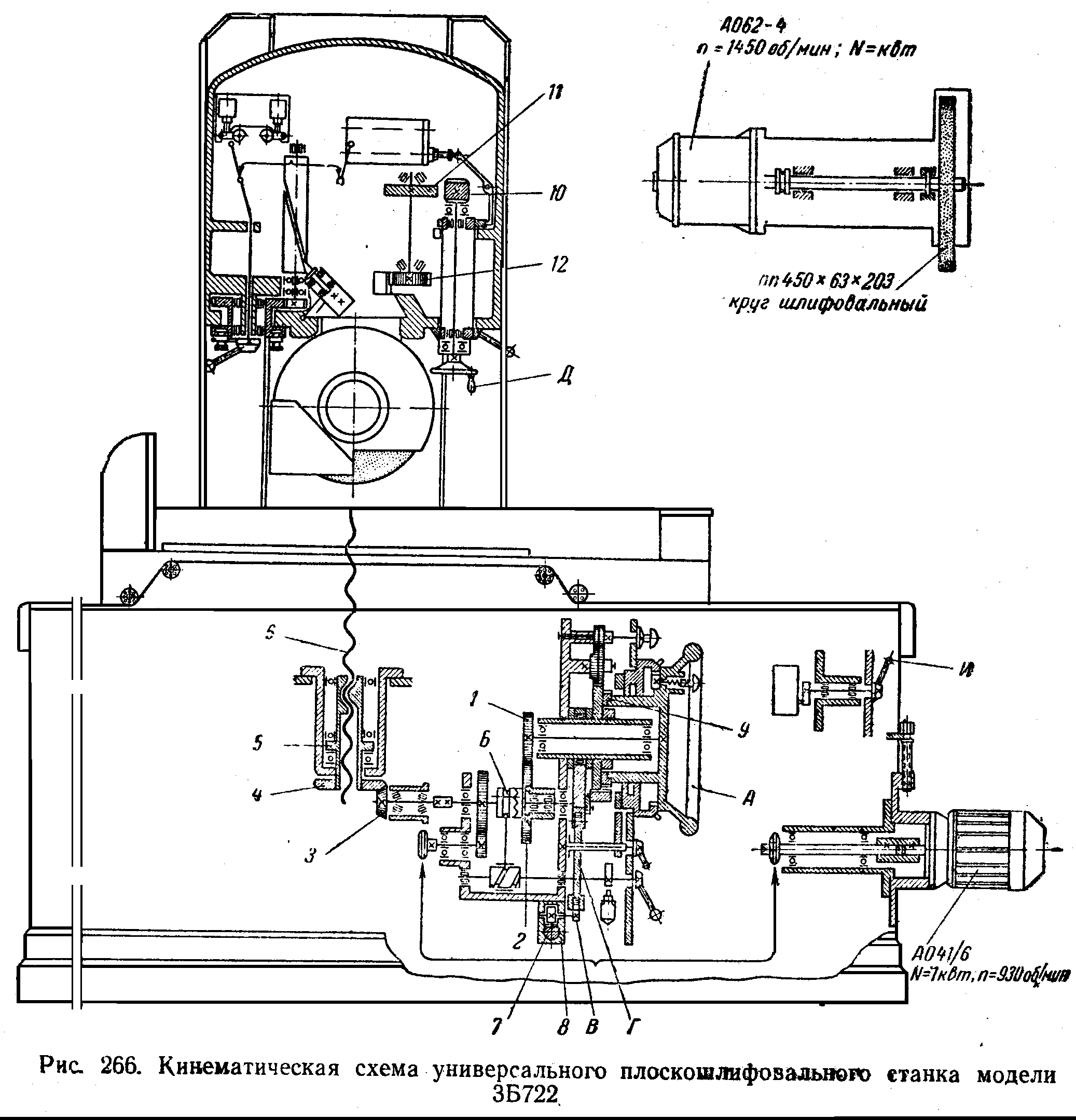

На рис. 71 приведена упрощенная кинематическая схема универсального плоскошлифовального станка модели ЗБ722. Станок имеет ряд кинематических цепей, основные из которых – цепь вращения шлифовального круга; цепь ручной и автоматической вертикальной подачи шлифовальной бабки; цепь ручного поперечного перемещения шлифовальной бабки; цепи управления гидрокоробкой стола и гидрокоробкой подач шлифовальной бабки и др.

Наиболее простой является цепь вращения шлифовального круга. Шпиндель круга получает вращение от фланцевого электродвигателя АО62-4 мощностью 10 квт с числом оборотов 1460 в минуту через игольчатую муфту.

Механизмы цепи ручной и автоматической вертикальной подачи шлифовальной бабки осуществляют следующие основные движения: а) при ручной подаче от маховика А движение передается через шестерни 1 и 2 и кулачковую муфту Б конической паре 3 и 4 и далее на гайку 5, которая связана с ходовым винтом 6; б) при автоматической подаче, осуществляемой от гидропривода, в момент реверса поперечной подачи шлифовальной бабки подается масло в ту или иную полость плунжера механизма подачи, благодаря чему перемещается плунжерная рейка 7. Рейка 7 через шестерню 8 вращает кривошип В, который через шатун Г и систему рычагов поворачивает храповик 9, жестко соединенный с маховиком А. Далее движение передается по описанной выше цепи к винту 6.

Рис. 71. Кинематическая схема универсального плоскошлифовального станка модели ЗБ722

Для ручного поперечного перемещения шлифовальной бабки вращение от маховика Д через червячную передачу 10 и 11 передается реечной шестерне 12.

Автоматическая поперечная подача шлифовальной бабки гидрокоробкой подач осуществляется рукояткой И, с помощью которой переключается соответствующий плунжер в гидрокоробке подач шлифовальной бабки и производится подача на каждый ход стола.

5.3. Установка и крепление заготовок на шлифовальном станке

При круглом наружном шлифовании заготовок используют несколько способов установки и крепления: в центрах, на оправках, в патронах различных конструкций и в специальных приспособлениях.

Установка заготовок в центрах

Установка заготовки 2 в центрах показана на рис. 5.1. Задний центр 3 и передний 6 невращающиеся. Ось шлифовального круга I при обработке цилиндрической поверхности заготовки параллельна оси центров станка. Центр 6 установлен в шпинделе 5 передней бабки станка.

Рис. 5.1. Установка заготовки в неподвижных центрах круглошлифовального станка

Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4Ь пальца 8 и хомутика 9. Заготовки имеют на торцах специальные центровые отверстия, форма которых показана на рис. 5.2. Конические поверхности этих отверстий при установке з;и отовки совпадают с коническими поверхностями центров передней и идней бабок станка. Угол при вершине конуса центрового отверс i ия обычно равен 60° (рис. 5.2, а) и должен совпадать с углами центров станка, чтобы обеспечить плотное прилегание этих поверхностей друг к другу. Иногда центровые отверстия имеют кроме основного и предохранительный конус с углом 120° (рис. 5.2, б), что позволяет предохранить основную посадочную коническую поверхность центрового отверстия от повреждений случайными забоинами на торцовой поверхности детали.

Рис 5.2. Центровые отверстия: а — без предохранительною конуса, 6 — с предохранительным конусом, в — с предохранительной вы точкой, г — с криволинейной образующей, д — со сферической поверхносило центра

При повышенных требованиях к точности обработки вместо конической фаски применяют цилиндрическую предохранительную выточку (рис. 5.2, в), которая надежно предохраняет коническую посадочную поверхность отверстия от возможных забоин на торце заготовки вследствие случайных ударов.

Применяя центровые отверстия с прямолинейной образующей несущей поверхности, трудно обеспечить точное сопряжение конусов центрового отверстия заготовки с центрами станка, что ведет к снижению точности обработки. Поэтому в некоторых случаях применяют центровые отверстия с выпуклой дугообразной образующей несущего конуса (рис. 5.2, г). Преимущества центровых отверстий такой формы или сферических (рис. 5.2, д) в их нечувствительности к угловым погрешностям, лучшее удержание смазки, снижение погрешностей установки и повышение точности обработки. Заготовки, имеющие отверстия или выточки на торце диаметром бблее 15 мм, обрабатывают в грибковых («тупых») центрах.

Если заготовка перед шлифованием подвергается термической обработке, то центровые отверстия перед установкой заготовки на станок должны очищаться от окалины, загрязнений путем шлифования или притирки. Для уменьшения трения между заготовкой и центрами станка необходимо вводить в центровые отверстия густую смазку или пользоваться центрами со специальными смазочными канавками. Если эффективность консистентной или жидкой смазки оказывается недостаточной, то следует применять специальные смазки для тяжелых условий работы. Можно также использовать белила, разведенные в индустриальном масле, или смесь, состоящую из 5% графита, 5% серы, 25% мела (тщательно размельченных и просеянных) и 65% солидола. Для повышения износостойкости центров их рабочие поверхности выполняют из твердого сплава или эти поверхности покрывают антифрикционными материалами.

Размеры центра задней бабки выбираются таким образом, чтобы он не препятствовал свободному выходу круга из контакта с заготовкой в момент реверсирования продольного перемещения стола: длина выступающей части центра из пиноли должна быть на 10—12 мм больше высоты шлифовального круга. Если диаметр центра окажется больше диаметра шлифуемой заготовки, то следует использовать срезанный центр, у которого боковая часть тела центра предварительно сошлифована в форме лыски. Для обеспечения более высокой точности обработки центры круглошлифовальных станков делают неподвижными. Однако тяжелые детали и детали с отверстиями, имеющие узкие центровочные фаски, приходится обрабатывать на вращающихся центрах.

Установка заготовок на оправках

Если заготовка имеет отверстие, то она может базироваться при обработке на оправке (рис. 5.3). Конструкции оправок разнообразны. По способу крепления оправки подразделяют на центровые (рис. 5.3, а, в, ё) и консольные (рис. 5.3, г, д); по способу установки —на жесткие (рис. 5.3, а, д, е) и разжимные (рис. 5.3, б, в, г).

Рис. 5.3. Оправки; а — жесткая с прессовой посадкой, 6, в — разжимные: 1, 5 — гайки, 2 — цанга, 3 — конус, 4 — заготовка, б — штифт; г — разжимная со скользящей посадкой и закреплением гайкой: 1 — оправка, 2 — шарики, 3 — сепаратор, 4 — втулка, 5 — винт; д, с — жесткие для одной и нескольких заготовок

Заготовки, имеющие точные базовые отверстия с допуском 0,015—0,03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0,01—0,015 мм на 100 мм длины) или по прессовой посадке (рис. 5.3, а). При менее точных базовых отверстиях (с допуском более 0,03 мм) применяют разжимные оправки (рис. 5.3, б, в, г). Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0,01—0,02 мм), на которые устанавливают одну (рис. 5,3, д, в) или несколько (рис. 5.3, е) заготовок, закрепляемых гайкой.

При обработке тонкостенных заготовок применение жестких оправок может вызвать искажение формы заготовок, в этих случаях применяют разжимные оправки. У цанговых оправок (рис. 5.3, в) цанга 2 с продольными прорезями, перемещаясь с помощью гайки 5 по конусу 3, упруго разжимается и закрепляет заг отовку 4. Штифт 6 удерживает ее от поворота, а гайка 1 предназначена для снятия заготовки.

На рис. 5.3, г показана консольная шариковая оправка для коротких заготовок. В сепараторе 3 имеется шесть отверстий с шариками 2 диаметром 6—10 мм, находящимися в контакте с конусом корпуса оправки 1. Осевое перемещение сепаратора в оправке производится винтом 5 через скользящую втулку 4, к которой прикреплен сепаратор. При перемещении и раздвижении шариков заготовка центрируется и одновременно поджимается к осевому упору. Для точного центрирования необходимо, чтобы шарики не отличались по диаметру больше, чем на 2 мкм, а установочный и центрирующий конусы были соосны. На шариковых оправках можно зажимать заготовки с разницей в диаметре до 5 мкм.

К разжимных относятся оправки с гидравлическим или гидропластовым зажимом (рис. 5.4). Эти оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется заготовка. На таких оправках зажимают заготовки вследствие деформирования тонкостенного цилиндра, находящегося под равномерным давлением изнутри. Для создания давления используется жидкость или пластмасса. Оправки подразделяются на два типа: А и Б. Тип А для диаметров 20—40 мм, тип Б — свыше 40 мм. На корпус напрессована втулка 2 и центрирующая втулка 4, которая стопорится винтом 6. Пространство между корпусом и втулкой заливается гидропластом 5. Усилие зажима передается плунжером 3 через винт 1.

Рис. 5.4. Оправки с гидропластовым зажимом

В оправках типа А есть отверстие для выхода воздуха, которое перекрывается прокладкой 8 и винтом 7. Точность центрирования заготовки на оправке с гидропластом зависит от точности изготовления корпуса и втулки. Корпус изготовляют из стали 20Х с последующей цементацией и закалкой до твердости HRCэ 35—40. Шероховатость центровых отверстий оправки Ra = 0,16—0,32 мкм. Биение контрольных поясков и посадочного диаметра 2 мкм. Корпус оправки может служить и поводком, который заменяет хомутик.

Для передачи крутящего момента от планшайбы станка к оправкам с заготовками применяют различные поводки, хомутики и патроны (рис. 5.5). Применение патронов с самозажимающимися кулачками значительно сокращает время на закрепление заготовок и позволяет использовать их в автоматизированных станках. При закреплении заготовки с оправкой в центрах (рис. 5.5, г, положение II) зажимные кулачки 3 перемещаются в радиальном направлении по прорези и поворачиваются вокруг оси 4, сжимая при этом пружины 5 и 2. Головка 1 патрона также занимает равновесное положение, так как она может перемещаться по торцовой поверхности патрона в пределах зазоров между отверстиями и болтами 7. В свободном состоянии (рис. 5.5, г, положение I) равновесное состояние головки 1 обеспечивается плоскими пружинами 6.

Рис. 5.5. Хомутики, поводки и патроны: а — винтовой хомутик, б — самозажимной хомутик, в — торцовый поводок, г — поводковый патрон с самозажимающими кулачками

Закрепление заготовок в патронах

Если заготовка имеет отверстие, то она кроме оправки может базироваться в патроне.

При установке заготовки в мембранных патронах (рис. 5.6) достигается высокая точность обработки поверхности. Базовую поверхность отверстия заготовки 6 устанавливают на кулачки 5, закрепленные на мембранном диске 4, соединенном с планшайбой 3 на шпинделе 2 шлифовального станка. Мембранный диск может изгибаться под воздействием штока 1, связанного с гидро-или пневмоцилиндром механизма зажима заготовки. При движении штока справа налево прогиб диска приводит к сближению кулачков к центру, что позволяет установить заготовку по отверстию. При возврате штока слева направо в исходное положение кулачки прочно зажимают заготовку по внутренней цилиндрической поверхности.

Рис. 5.6. Мембранный патрон

При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости. При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе станок — приспособление — инструмент — деталь (СПИД). В таких случаях применяют один и несколько упорных люнетов — дополнительных опор для обрабатываемой заготовки.

В индивидуальном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис. 5.7, а) для воспринятая радиальной (горизонтальной) и касательной (вертикальной) составляющих силы резания. В конструкции люнета положение вертикальной колодки 10, закрепленной на упорном рычаге 11, устанавливается регулировочным винтом 1, перемещающимся в корпусе люнета 3. Положение горизонтальной колодки 7, закрепленной на пиноли 6, регулируется винтом 4. По мере шлифования кругом 9 заготовки 8 необходимо регулировать положения колодок, так как диаметр шлифуемой поверхности уменьшается. Окончательное положение колодок зависит от диаметра обработанной детали. При наладке станка колодки устанавливаются по эталонной детали или по калибру с ограничительными кольцами 2 и 5, которые ограничивают осевое перемещение регулировочных винтов 1 и 4. Положения колодок предпочтительнее регулировать винтом 4, так как перемещение заготовки в горизонтальном направлении оказывает наибольшее влияние на точность обработки.

Рис. 5.7. Люнеты

Для снижения времени на регулировку в массовом производстве используют люнеты с силовым замыканием контакта между колодкой и деталью («следящий» люнет) и с самотормозящим устройством (рис. 5.7, б). В конструкции люнета упорная колодка 1 прижимается к заготовке под действием клинового механизма со звеньями 3 и 5. Положение клина 3 регулируется штоком 4 гидроцилиндра и пружиной 2. Шток 4 предназначен для отвода клина 3 в исходное положение (перемещение слева направо). Под действием пружины 2 клин 3 при отведенном штоке стремится переместиться справа налево, перемещая при этом клин 5 и колодку I по направлению к заготовке. По мере шлифования припуска колодка I автоматически поджимается к заготовке, что обеспечивает непрерывность контакта.

Сила, возникающая между колодкой и заготовкой, уравновешивает полностью или частично силу резания и зависит от жесткости пружины 2 и угла скоса плоское гей в клиновом механизме. При малом угле конуса (менее 6°) механизм становится самотормозящимся, т. е. движение клина 5 в обратном направлении становится возможным только после отвода клина 3 в исходное положение. Подобные люнеты повышают производительность и точность обработки, сокращают время настройки и регулировки, позволяют шире использовать автоматические станки и устройства.

Обработка заготовок на шлифовальных станках

Лекция №17

Характеристика методов абразивной обработки;

Характеристика методов абразивной обработки

Шлифование – это процесс обработки заготовок резанием абразивными кругами.

Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал.

С заготовки срезается большое число тонких стружек (до 100 млн. за 1 мин.). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях – до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо оплавляются.

Абразивные зерна могут также оказывать на заготовку значительное силовое воздействия. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется.

Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче СОЖ.

Шлифование широко распространено. С его помощью можно производить обработку деталей с высокой точностью. Обработке подвергают различные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

Абразивные инструменты

Абразивные инструменты делят по следующим параметрам:

1. По геометрической форме и размерам.

2. По роду и сорту абразивного материала.

3. По зернистости или размерам абразивных зерен.

4. По связке или виду связующего вещества.

6. По структуре или строению круга.

Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ, который предусматривает 22 профиля и несколько сотен типоразмеров.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат.

К искусственным минералам относятся:

1. Электрокорунд нормальный (Э).

2. Электрокорунд белый (ЭБ).

4. Карбид кремния зеленый (КЗ).

5. Карбид кремния черный (КЧ).

8. Электрокорунд хромистый (ЭХ).

9. Электрокорунд титанистый (ЭТ).

Абразивные материалы отличаются высокой твердостью. Для определения твердости наиболее распространен метод царапания острием одного тела по поверхности другого. Твердость определяют по минералогической шкале.

Зерна абразивного материала разделяют по крупности на группы и номера. Основной характеристикой номера зернистости является количество и крупность основной фракции. Номер зернистости связан с размерами зерна основной фракции (в мкм). При изготовлении инструмента зерна скрепляют друг с другом цементирующим веществом – связками. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связках.

Керамическую связку делают из глины, полевого шпата, кварца и других веществ путем их тонкого измельчения и смешивания в определенных пропорциях.

Бакелитовая связка состоит в основном из искусственной смолы – бакелита. Вулканитовая связка представляет собой искусственный каучук, подвергнутый вулканизации для превращения его в прочный и твердый эбонит.

Под твердостью абразивного инструмента понимают способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил.

По степени твердости инструменты делят на семь групп и 16 степеней твердости.

Структура абразивного инструмента характеризует его внутренне строение, т.е. соотношение между объемным содержанием абразивных зерен, связки и пор в единице объема инструмента.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус делают из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5 – 3 мм.

На шлифовальных кругах наносят условные обозначения, называемые маркировкой. Маркировка необходима для правильного выбора инструмента при проведении конкретной работы. Условные обозначения располагают в определенной последовательности:

1. Абразивный материал и его марка.

2. Номер зернистости.

3. Степень твердости.

4. Номер структуры.

Например, условные обозначения сокращенной маркировки 44А40С26К5 расшифровывают следующим образом:

1. Монокорунд 44А.

2. Зернистость 40.

5. Связка керамическая разновидности К5.

Используют также более полную маркировку кругов.

Обработка заготовок на шлифовальных станках

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются редко. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 27.

Рис. 27. Основные схемы шлифования:

а – плоское; б – круглое; в – внутреннее.

Для всех технологических способов шлифовальной обработки главным движением резания Vк (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (рис. 27. а). Для обработки поверхности на всю ширину b заготовка или круг должны перемешаться с поперечной подачей Sп (в мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шлифовании продольная подача происходит за счет возвратно-поступательного движения заготовки (рис. 27. б). Подача Sпр (в мм/об) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр(в м/мин)

Sкр = π · Dзаг · nзаг/1000,

где nзаг – частота вращения заготовки, об/мин; Dзаг – диаметр заготовки, мм.

Подачу Sп (в мм/дв.ход, мм/ход) на глубину резания для приведенной схемы обработки производят при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании,показаны на рис. 27. в.

Некоторые трудности вызывает шлифование отверстий малого диаметра. Для обеспечения необходимой скорости резания шлифовальный круг имеет частоту вращения, доходящую до десятков и сотен тысяч в минуту. Шлифование на более низких скоростях не обеспечивает необходимого качества обработки и снижает стойкость кругов.

Схемы обработки при шлифовании.

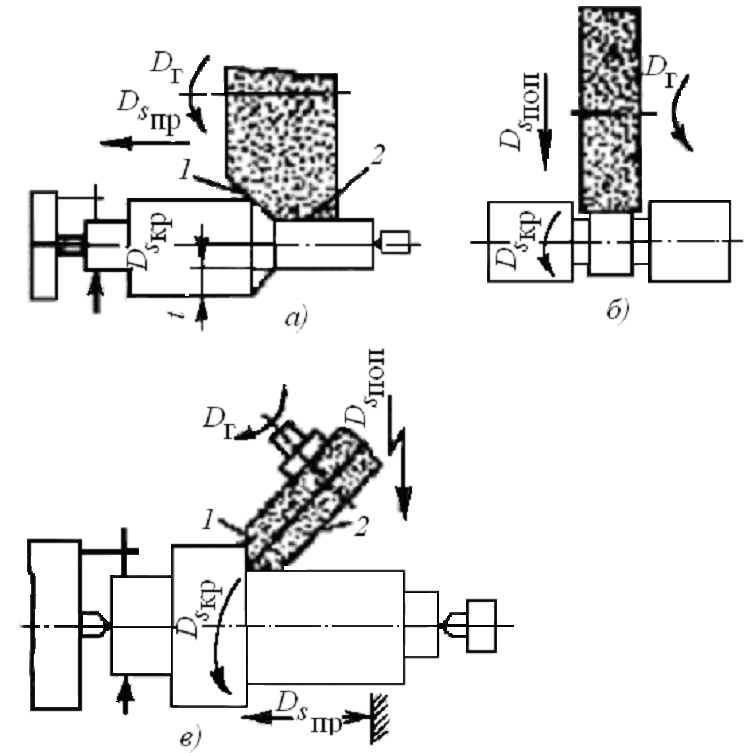

В современном машиностроении шлифованию подвергают различные поверхности деталей машин: плоские, цилиндрические, фасонные, внутренние, наружные и т. п. Существуют различные схемы шлифования этих поверхностей. Для всех способов шлифования главным движением резания является вращательное движение шлифовального круга Dг, а движение подачи Ds совершает заготовка.

Обработка заготовок на круглошлифовальных станках. На круглошлифовальных станках обрабатывают наружные поверхности заготовок тел вращения с прямолинейными образующими. При наружном круглом шлифовании возвратно-поступательное продольное движение (рис.3.2) подачи осуществляется столом с закрепленной на нем заготовкой. Круговое движение подачи заготовки производится передней бабкой шлифовального станка, а поперечное движение подачи шлифовальным кругом осуществляется на каждый ход стола или двойной ход стола вне зоны обработки.

В зависимости от направления поступательного движения подачи различают еще несколько видов круглого шлифования: глубинное; врезное шлифование и шлифование уступами (рис.3.3). Глубинное шлифование может производиться по схеме с продольным движении. При глубинном шлифовании с продольным движением подачи применяют круг с конусной 1 (режущая часть круга) и калибрующей 2 частями (рис.3.3, а). Режущую часть шлифовального круга иногда выполняют ступенчатой, калибрующая часть может работать по схеме осциллирующего шлифования

| Рис. 3.2. Схема наружного круглого шлифования |  |

Рис. 3.3. Схемы наружного шлифования в центрах:

а — глубинное; б — врезное; в — шлифование двух взаимно перпендикулярных поверхностей.

При глубинном шлифовании снимается чаще всего припуск большой величины (0,1 – 0,8 мм), а иногда и более за один-два продольных хода.

В массовом и серийном производстве много деталей обрабатывают врезным шлифованием (рис.3.3, б). При врезном шлифовании обрабатывают шейки коленчатых валов, плунжеры, фасонные поверхности, кольцевые канавки и т. п. Движение подачи при врезном шлифовании обеспечивается только в одном направлении – перпендикулярно оси вращения обрабатываемой заготовки до определенного размера.

Рис. 3.4. Схемы обработки конических поверхностей

на круглошлифовальном станке.

Обработка заготовок на плоскошлифовальных станках. При плоском шлифовании периферией круга (рис.3.5) обеспечивается наиболее высокая точность обработки, лучшие показатели качества обработанной поверхности возможна обработка заготовок малой жесткости. При плоском шлифовании возвратно-поступательное продольное движение подачи (Dв пр.) и прерывистое движение поперечной подачи (Ds поп) совершает заготовка или шлифовальный круг.

Движение подачи круга на глубину резания осуществляется в крайнем положении стола по мере обработки всей плоскости. Если заготовка уже ширины круга, то вертикальное движение подачи осуществляется на каждый двойной ход заготовки

| Рис. 3.5. Схема обработки заготовки на плоскошлифовальном станке периферией круга |  |

| Рис.3.6. Схема обработки заготовок периферией круга на плоскошлифовальном станке с круглым столом | Рис. 3.7. Схема обработки на плоскошлифовальном станке торцом чашечного круга |

Плоское шлифование торцом круга (рис.3.7) также может осуществляться на станках, подобных плоскошлифовальному с прямоугольным и круглым столом. Но в отличие от резания периферией круга при торцовом шлифовании одновременно участвует в резании намного больше режущих элементов-зерен (большая площадь контакта). В этой связи при торцовом шлифовании выделяется существенно больше теплоты и возможны прижог и коробление тонких заготовок. Чтобы уменьшить выделение теплоты, часто используют сегментные торцовые круги с меньшей площадью контакта.

Обработка заготовок на внутришлифовальных станках. Внутренним круглым шлифованием обрабатывают внутренние поверхности. Обработка производится следующими методами: шлифование с продольным движением подачи (рис.3.8, а, б), врезное шлифование с поперечным движением подачи, врезное шлифование с дополнительной осцилляцией круга (рис.3.8, в), шлифование с планетарным DS ПЛ. движением круга (рис.3.8, г).

Бесцентровое круглое наружное шлифование. Сущность бесцентрового шлифования заключается в том, что заготовка в процессе обработки не закрепляется в центрах и других зажимных приспособлениях, а

базируется на опорном ноже станка и ведущем круге (рис. 3.9). Таким образом, возможно шлифование большими партиями не только заготовок колец, гильз, но и заготовок, имеющих

Рис.3.8. Схемы обработки заготовок на внутришлифовальных станках

большую длину и малый диаметр. Обработка заготовки (заготовок) 2 заключается в следующем. Шлифовальный 3 и ведущий 1 круги вращаются с разной частотой. Окружная скорость шлифовального круга в 50 – 60 раз выше окружной скорости ведущего круга. Конструктивно ведущий круг выполнен так же, как шлифовальный, но на основе вязких, вулканитовых связующих веществ, обеспечивающих контакт с заготовкой практически без скольжения.

Рассмотрим схему бесцентрового шлифования напроход (рис. 3.9). Меняя угол наклона ведущего круга α, можно изменять в значительной степени угловую скорость и скорость поступательного движения заготовки. При α = 0 Vз пр. = 0 происходит врезное шлифование.

Рис. 3.9. Схема обработки на бесцентрово-шлифовальном станке.

ОБРАБОТКА ЗАГОТОВОК НА ШЛИФОВАЛЬНЫХ СТАНКАХ

ЛАБОРАТОРНАЯ РАБОТА № 5

Цель работы: изучить обработку резанием плоских поверхностей и поверхностей тел вращения, методику оформления технологической документации на шлифовальную операцию.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ:

Шлифованием называют процесс обработки заготовок резанием с помощью абразивного инструмента, совершающего с высокой скоростью главное движение резания. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Для формообразования поверхностей необходимо вращательное движение круга и относительное перемещение вдоль одной из координатных осей. При вращении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Процесс резания каждым зерном осуществляется почти мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может. Такие зерна производят работу трения по поверхности резания.

Шлифование является отделочной операцией. Шлифованием достигается высокая точность размера и геометрической формы детали, а также высокий класс чистоты обрабатываемой поверхности. Главными факторами, влияющими на выбор шлифовального круга, являются свойства обрабатываемого материала, окружная скорость круга, метод шлифования, класс чистоты поверхности.

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные движения, без которых резание невозможно.

При шлифовании главным движением резания является вращение инструмента (рис. 13.4), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае — торец круга.

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на следующие виды: наружное (рис. 13.4, а, б, в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 13.4, г), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 13.4, д, е), когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Обдирочное шлифование применяют для удаления с заготовок дефектного слоя (толщиной более 1 мм на диаметр) после литья, ковки. штамповки, прокатки. Скорость круга vK = 35/60 м/с и более; точность обработки 8—9-го квалитета, шероховатость обработанной поверхности Ra = 2,5/5 мкм.

Предварительное шлифование выполняют после токарной обработки, но перед термической обработкой заготовки. Скорость круга yK=40/60 м/с; точность обработки 6—9-го квалитета, Ra = 1,2 / 2,5 мкм.

Окончательное шлифование производят после термической обработки заготовки при vK = 35 / 40 м/с. Точность обработки ! 5—6-го квалитета; Ra = 0,2/ 1,2 мкм.

Тонкое шлифование (припуск 0,05—0,1 мм на диаметр) предназначено для обеспечения малой шероховатости поверхности (Ra — 0,025 / 0,1 мкм). В индивидуальном производстве шлифование выполняют обычно за одну операцию, в серийном и массовом — за одну, две и более операций (в зависимости от величины припуска, требований к точности и качеству поверхности).

ПОРЯДОК ВЫПОЛНЕНИЯ:

I. ЗАДАНИЕ № 1:Ознакомиться с чертежом детали на шлифовальную операцию, указанную в заданиях по вариантам

Задания по вариантам:

| № варианта | задание |

| Задача 1.1 | |

| Задача 1.2 | |

| … | … |

| Задача 1.11 |

ЗАДАНИЕ № 2: Оформить технологическую документацию на шлифовальную операцию (операционную карту) задания № 1.

2. Дать ответы на контрольные вопросы:

1. Перечислите схемы основных видов шлифования?

2. Перечислите основные виды шлифования.

3. С помощью каких приспособлений осуществляется крепление заготовок при обработке на шлифовальных станках?

II. Сформировать отчет по выполнению лабораторной работы.

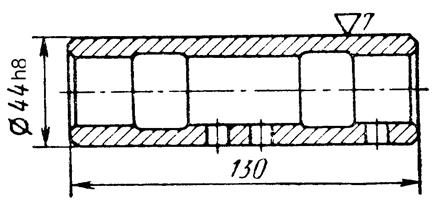

Задача 1.1

Деталь – соединительная муфта. Материал – сталь 45, σв = = 60 кгс/мм 2 . Масса детали 0,91 кг. Оборудование – кругло-шлифовальный станок ЗБ151. Приспособление – оправка с пневматическим зажимом. Охлаждение – содовый раствор. Партия 200 шт.

А. Установить и снять деталь.

1. Шлифовать D = 44 h8 (припуск δ = 0,5 мм).

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 44 Н8.

Задача 1.2

Деталь – вал. Материал – сталь 50Г, σв = 80 кгс/мм 2 . Масса детали 0,69 кг. Оборудование – кругло-шлифовальный станок ЗБ151. Приспособления – центры, хомутик. Охлаждение – эмульсия. Партия 200шт.

А. Установить и снять деталь.

1. Шлифовать D = 25g6 (припуск δ = 0,5 мм).

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 25g6.

Задача 1.3

Деталь – золотник. Материал – чугун СЧ 15-32, НВ 163–229. Масса детали 1,2 кг. Оборудование – кругло-шлифовальный станок ЗБ151. Приспособление – оправка с пневматическим зажимом. Партия 200 шт.

А. Установить и снять деталь.

1. Шлифовать поверхность 1.

2. Шлифовать поверхность 2.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 65h6.

Задача 1.4

Деталь – золотник. Материал – чугун СЧ 15–32, НВ 163–229. Масса детали 0,52 кг. Оборудование – кругло-шлифовальный станок ЗБ151. Приспособление – оправка с пневматическим зажимом. Партия 200 шт.

А. Установить и снять деталь.

1. Шлифовать поверхность 1.

2. Шлифовать поверхность 2.

3. Шлифовать поверхность 3.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 35H6.

Задача 1.5

Деталь – ось. Материал – сталь 40Х, σв = 100 кгс/мм 2 . Масса детали 13,7 кг. Оборудование – кругло-шлифовальный станок 3152. Приспособления – центры с самозажимным хомутиком, зажим пневматический. Охлаждение – сульфофрезол. Партия 100 шт.

А. Установить и снять деталь.

1. Шлифовать поверхность 1.

Б. Переустановить деталь.

2. Шлифовать поверхность 2.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 60 H8.

Задача 1.6

Деталь – вал. Материал – сталь 40Х, σв = 100 кгс/мм 2 . Масса детали 9,21 кг. Оборудование – кругло-шлифовальный станок 3152. Приспособления – центры с самозажимным хомутиком, зажим пневматический. Охлаждение – сульфофрезол. Партия 175 шт.

А. Установить и снять деталь.

1. Шлифовать поверхность 1.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 65h6.

Задача 1.7

Деталь – зубчатое колесо. Материал – сталь 45, σв = 60 кгс/мм 2 . Масса детали 16,3 кг. Оборудование – кругло-шлифовальный станок 3152. Приспособление – оправка с самозажимным хомутиком, зажим пневматический. Охлаждение – эмульсия. Партия 75 шт.

А. Установить и снять деталь.

1. Шлифовать поверхность 1.

Б. Переустановить деталь.

2. Шлифовать поверхность 2.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скоба 115n6.

Задача 1.8

Деталь – валик. Материал – сталь 45, σв= 60 кгс/мм 2 . Масса детали 0,27 кг. Оборудование – кругло-шлифовальный станок 3152. Приспособления – центры, хомутик. Охлаждение – эмульсия. Партия 200 шт.

А. Установить деталь в центрах и снять ее.

1. Шлифовать поверхность 1.

2. Шлифовать поверхность 2.

Режущий инструмент – шлифовальный круг ПП 600×50×305–Э–К ГОСТ 2424–67.

Измерительный инструмент – скобы 16h6 и 20f7.

Задача 1.9

Деталь – планка. Материал – сталь 45, σв = 60 кгс/мм 2 . Масса детали 0,42 кг. Оборудование – плоскошлифовальный станок 372Б. Приспособление – магнитная плита. Охлаждение – эмульсия. Партия 200 шт.

А. Установить десять деталей и снять их.

1. Шлифовать поверхность 1.

Б. Переустановить детали.

2. Шлифовать поверхность 2.

Режущий инструмент – шлифовальный круг ПП 350×40×127–Э–Б ГОСТ 2424–67.

Измерительный инструмент – микрометр.

Задача 1.10

Деталь – звездочка. Материал – сталь 40Х, σв = 100 кгс/мм 2 . Масса детали 0,4 кг. Оборудование – плоскошлифовальный станок 372Б. Приспособление – электромагнитная плита. Охлаждение – содовый раствор. Партия 200 шт.

А. Установить десять деталей и снять их.

1. Шлифовать торец 1.

Режущий инструмент – шлифовальный круг ПП 350×40×127–Э–Б ГОСТ 2424–67.

Измерительный инструмент – шаблон.

Задача 1.11

Деталь – кольцо. Материал – чугун СЧ 15-32, ,НВ 163–229. Масса детали 0,2 кг. Оборудование – плоскошлифовальный станок 3756. Приспособление – магнитная плита. Охлаждение – содовый раствор. Партия 250 шт.

А. Установить восемь деталей и снять их.

1. Шлифовать торец 1.

Режущий инструмент – шлифовальный круг ЧЦ 300×100×127–Э–К ГОСТ 2424–67.

Измерительный инструмент – шаблон.

Учебно-методическое и информационное обеспечение дисциплины:

а) Основная литература

1. Безъязычный В.Ф. Основы технологии машиностроения [Электронный ресурс]: учебник/ Безъязычный В.Ф.— Электрон. текстовые данные.— М.: Машиностроение, 2013.— 568 c.— Режим доступа: http://www.iprbookshop.ru/18533.— ЭБС «IPRbooks», по паролю

2. Зайцев Г.Н. История техники и технологий [Электронный ресурс]: учебник/ Зайцев Г.Н., Федюкин В.К., Атрошенко С.А.— Электрон. текстовые данные.— СПб.: Политехника, 2012.— 416 c.— Режим доступа: http://www.iprbookshop.ru/15897.— ЭБС «IPRbooks», по паролю

б) Дополнительная литература

3. И.В. Абрамов, И.К. Пичугин, Ю.Б. Ярхов. Основы технологии машиностроения. Сборка машин. Учебник для ВУЗов, Ижевск, ИжГТУ, 2005-465с.

4. Справочник технолога-машиностроителя в 2-х томах под редакцией А.Г. Косиловой и Р.К. Мещерякова-М., Машиностроение, 2004-656с.

5. Тамаркин, М.А. Технология сборочного производства/ Тамаркин М.А., Давыдова И.В., Тищенко Э.Э. — Ростов-на-Дону: Феникс, 2007.- 270 с.: ил.- (Высшее образование).

6. Основы технологии машиностроения. Сборка машин./ Абрамов И.В., Осетров В.Г., Ярхов Ю.Б. и др. — Ижевск: ИжГТУ, 2005.- 468 с.: ил.

Дата добавления: 2017-01-13 ; Просмотров: 640 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет