Обзор станка 16К20Ф3: характеристики, схемы, паспорт

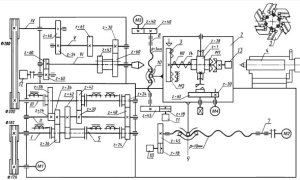

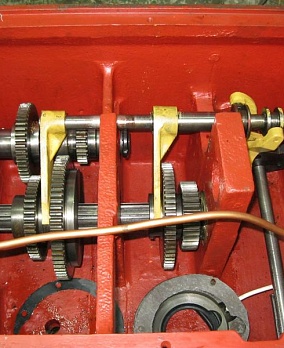

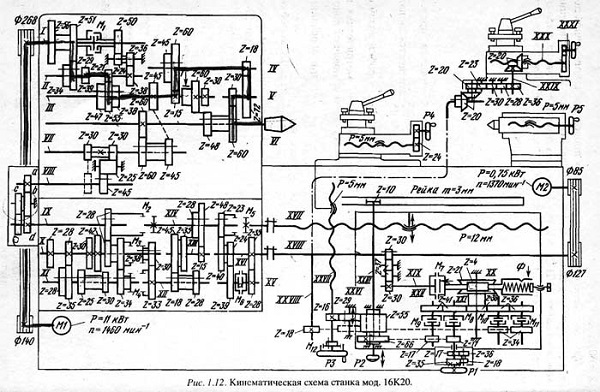

Анализ кинематической схемы токарно-винторезного станка с ЧПУ модели 16К20Ф3

Токарно-винторезные станки: понятие и общая характеристика, сферы практического применения. Структура и основные узлы, принцип работы и технологические особенности. Анализ кинематики токарно-винторезного станка с ЧПУ модели 16К20Ф3, его назначение.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 26.05.2015 |

| Размер файла | 481,5 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Анализ кинематической схемы токарно-винторезного станка с ЧПУ модели 16К20Ф3

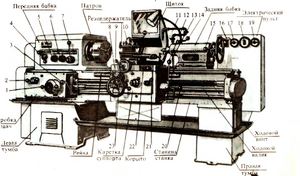

1. Общий вид токарно-винторезного станка

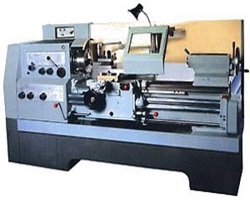

На рисунке 1 приведён общий вид токарно-винторезного станка.

Рис. 1 Общий вид станка модели 16К20Ф3 с ЧПУ

Токарно-винторезные станки используются в единичном и серийном производствах. На них можно выполнять все виды токарных работ. На токарно-винторезных станках производится 70-80% общего объема токарных работ. Они используются в инструментальном производстве, в приборостроении, в машиностроении и других областях промышленности. Все станки постоянно совершенствуются благодаря повышению точности, совершенствованию управления, увеличению диапазонов скоростей и подач.

Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилями за один или несколько рабочих ходов в замкнутом полуавтоматическом цикле. В зависимости от возможностей системы ЧПУ на станке можно нарезать различные резьбы. Станок имеет традиционную для токарных станков компоновку. Он имеет максимально возможную унификацию узлов с токарно-винторезным станком модели 16К20, на базе которого выпускается.

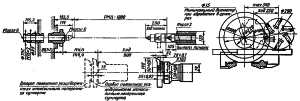

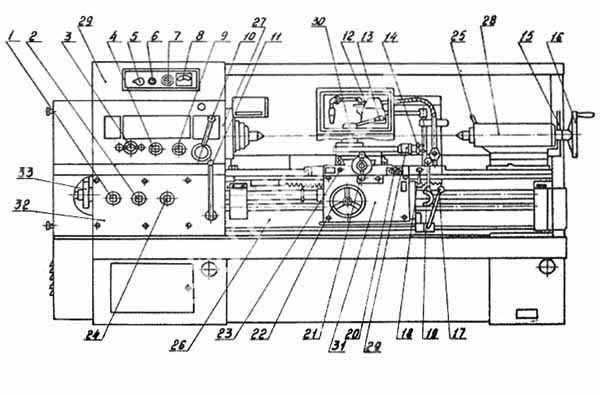

На рисунке 2 изображена схема общего вида токарно-винторезного станка.

Рис. 2 Схема общего вида токарно-винторезного станка 16К20Ф3 с ЧПУ

4. Опора левая винта продольного перемещения

5. Бабка шпиндельная

6. Привод продольного перемещения

7. Ограждение неподвижное

8. Привод датчика резьбонарезания

9. Шкаф управления

10. Ограждение неподвижное

11. Головка автоматическая универсальная

12. Винтовая шариковая пара поперечного перемещения

13. Шкаф управления

14. Винтовая шариковая пара продольного перемещения

15. Бабка задняя

16. Опора продольного винта правая

18. Пульт управления

19. Блок ручного управления

20. Электромеханический привод пиноли задней бабки

23. Патрон механизированный с электромеханическим приводом

Основными узлами станка модели 16К20Ф3 (рис. 2) являются основание, передняя (шпиндельная) бабка, станина, суппорт с кареткой, поворотный резцедержатель и задняя бабка.

Основание станка представляет собой монолитную отливку. На нем устанавливается станина. Внутри основания слева помещается электродвигатель привода главного движения. В средней части основания расположен стружкосборник. В первом отсеке смонтирован насос охлаждения и размещена емкость для СОЖ.

Станина станка выполняется коробчатой формы с поперечными ребрами П-образного профиля. Важной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. В правой части станины крепится привод продольной подачи.

Передняя бабка закреплена на левом конце станины, и в ней находится коробка скоростей станка. Основной частью коробки скоростей является шпиндель, на который устанавливается патрон. Шпиндель смонтирован в двух конических роликоподшипниках. В передней бабке монтируется также датчик резьбонарезания.

Поворотный резцедержатель имеет горизонтальную ось вращения и размещается на поперечном суппорте. На нем смонтирована съемная инструментальная головка, на которой одновременно можно установить 6 резцов-вставок или 3 инструментальных блока. Поворот резцедержателя осуществляется по программе или по команде от пульта станка. Поворот и зажим резцедержателя при наладке станка осуществляются вручную.

Задняя бабка служит для поддержания обрабатываемой заготовки в центрах. Она имеет пневматическое устройство, облегчающее перемещение ее по направляющим станины и предотвращающее их износ.

Приводы поперечной и продольной подач станка состоят из приводных шаговых двигателей с гидроусилителями-моментов, одноступенчатых редукторов и шариковых передач винт — гайка с винтами. Предусмотрена возможность установки датчиков обратной связи.

Станок имеет неподвижное и подвижное ограждения. Подвижное ограждение снабжено прозрачным экраном, предохраняющим от попадания стружки и позволяющим производить наблюдение за ходом обработки.

Для обработки длинных заготовок используется люнет. Подвод СОЖ в зону резания производится по команде с программы или с пульта управления станка через устройство. Настройка нулевого положения производится в узле с использованием конечного выключателя.

Гидропривод станка включает в себя гидростанцию, гидроусилитель моментов продольного хода каретки, гидроусилитель моментов поперечного хода суппорта и магистральные трубопроводы, соединяющие между собой гидравлические узлы и аппаратуру. Гидростанция состоит из регулируемого насоса с приводным электродвигателем, резервуара для масла емкостью 200 л, элементов фильтрации и охлаждения рабочей жидкости и контрольно-регулирующей аппаратуры. В резервуар заливается предварительно отфильтрованное минеральное масло марки «Турбинное 22п», уровень его не должен быть ниже контрольной отметки на маслоуказателе. Предохранительный клапан регулируемого насоса настраивается на давление Р = 40-50 кгс/см 2 (3,92 — 4,90 МПа).

При работе станка крутящий момент с вала шагового электродвигателя через муфту передается на входной вал гидроусилителя. При отработке шаговым двигателем определенного числа импульсов происходит поворот входного вала гидроусилителя и смещение следящего золотника гидроусилителя на соответствующую величину. Масло от насоса гидростанции под давлением поступает через щели следящего золотника и распределительный диск и воздействует на поршни ротора гидроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. Величина поворота выходного вала гидроусилителя соответствует числу импульсов, поданных на шаговый двигатель, а скорость — частоте их следования. Таким образом происходит синхронное вращение ротора шагового двигателя, выходного вала гидроусилителя с крутящим моментом, необходимым для перемещения рабочих органов.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Для нарезания резьбы по программе станок оснащен датчиком нарезания резьбы типа ВЕ-51.

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 — обозначает токарно-винторезный станок, буква К — поколение станка, цифра 20 — высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

Обзор станка 16К20Ф3: характеристики, схемы, паспорт

Токарно-патронный станок с ЧПУ 16К20Ф3 был разработан на заводе «Красный пролетарий». Основой для оборудования послужила модель 16К20. Они имеют практически идентичные узлы и агрегаты. Разница заключается в наличии числового программного управления.

Особенности конструкции и функционала

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

В качестве дополнительных компонентов станки могут поставляться с транспортером стружкоудаленеия или без него. Для этого необходимо специальное основание, параметры которого указаны в паспорте.

Основные технические характеристики

Эксплуатационные параметры и паспорт этого станка полностью соответствуют аналогу без ЧПУ. Поэтому анализ конструкции следует начать со свойств механической части – основных характеристик и шпинделя.

Общая масса станка составляет 5000 кг вместе с блоком ЧПУ. В зависимости от серии станка возможно несколько вариантов комплектации блоков электронного управления — 2Р22, Н22-1М или 2Н22-61. При этом основные паспортные технические параметры остаются неизменными:

- шпиндель. У него диаметр отверстия составляет 5,3 см;

- число рабочих скоростей составляет 12;

- пределы оборотов варьируются от 12,5 до 2000 об/мин;

- автоматических скоростей – 9;

- диапазон переключений – 12;

- конец по ГОСТ 12593-72 соответствует номеру «6К».

Следующим узлом для анализа возможностей станка 16К20Ф3 являются технические характеристики подачи. Они определяют степень точности положения резца и как следствие — качество обработки.

- смещение (продольное/поперечное). Составляет 90/25 см;

- скорость подачи, необходимой для максимально быстрого нарезания резьбы – 2000 мм/мин;

- пределы шагов для резьбы – от 0,1 до 39,999;

- оптимальная высота резца – 2,5 см;

- число позиций для державки, установленной в резцедержатель – 6.

Также необходимо знать основные параметры различных типов ЧПУ станка 16К20Ф3, указанные в паспорте. Они отличаются незначительно, но это может быть важно для выполнения конкретного вида операции.

Характеристики блока управления:

- количество координат, по которым выполняется обработка деталей – 2;

- дискретность смещения по осям X и Y составляет 0,001 мм;

- наличие датчика нулевого уровня. Он присутствует во всех типах, кроме 2Р22;

- датчик обратной связи. Отсутствует в модели Н22-1М;

- номинальная мощность электродвигателя главного привода – 11 кВт;

- суммарная мощность оборудования составляет 22 кВт.

Для обеспечения безопасности в конструкции предусмотрен механизм принудительной остановки при открытии дверей управляющих блоков. При проведении ремонтных или пуско-наладочных работ переключатель БУ2 должен быть поставлен в положение «дверь открыта». Это подробно описано в паспорте токарного оборудования.

Для предотвращения самопроизвольного включения в схеме станка 16К20Ф3 есть нулевая защита. При снижении напряжения до 80% от номинальной она автоматически отключает оборудование.

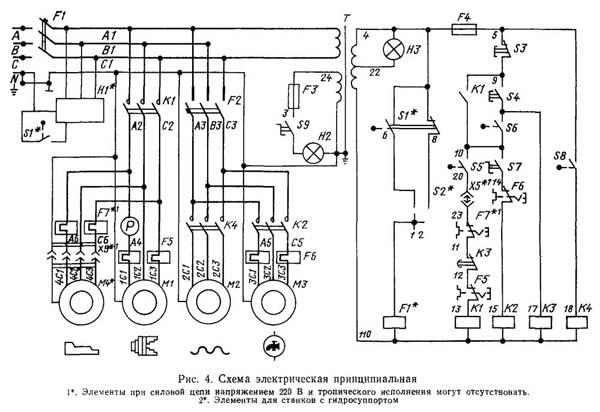

Электрооборудование станка

Бесперебойную работу токарного станка обеспечивает набор специального электрооборудования. Оно необходимо для нормального функционирования блока ЧПУ, электродвигателей и других компонентов станка. Важно, чтобы их исходные паспортные характеристики сохранились в течение всего периода функционирования оборудования.

Для активации определенного скоростного режима движения шпинделя соответствующие сигналы от электронного блока управления поддаются на кодовые реле. При этом включается выбранная электромагнитная муфта. Каким образом можно выбрать одну из девяти скоростей.

Изменение положения резцедержателя происходит по такому же принципу. После подачи управляющего сигнала на станок 16к20ф3 происходит смещение до того момента, пока не совпадет команда от ЧПУ с позицией реле. В этот момент активируется реверс.

В Видеоматериале показан пример модернизации станка 16К20Ф3:

Самый популярный станок с ЧПУ в крупных цехах и мастерских – токарный 16А20Ф3

Токарные станки с числовым программным управлением 16А20Ф3 отличаются многофункциональностью и высокой производительностью. Они обтачивают средние по размеру детали, производя наружную и внутреннюю обработку сложного профиля. С момента начала их выпуска и до настоящего времени модель 16А20Ф3 является одной из востребованных.

Сведения о производителе

Возле мастерской в Замоскворечье братья Бромлей в 1857 году начали строительство механического завода. Первой его продукцией топоры, серпы и другие инструменты для крестьян. В 1864 году братья приобрели новый участок и стали оформлять разрешение на строительство новых зданий цехов.

В 1870 и 1872 году строгальные и сверлильные станки из Замоскворечья получили золотые медали на Московской промышленной выставке. Паровая машина тройного расширения была награждена Большой золотой медалью на международной выставке в Париже.

В 1918 году завод национализировали и провели модернизацию. С 1922 года завод полностью переходит на выпуск металлорежущих станков. В 1971 году были выпущены первые станки серии 16К20. После реконструкции завода, в 1973 года стали выпускать 16А20Ф3 с ЧПУ.

Назначение и область применения

Токарный патронно-центровой станок с ЧПУ 16А20Ф3 предназначен для наружной и внутренней обработки средних по размеру заготовок диаметром до 400 мм и длиной 1000 мм. На оборудовании вытачивается ступенчатый и криволинейный профиль со смещением относительно оси вращения. Весь цикл обработки проходит в автоматическом режиме.

Модель 16А20Ф3 выполняет наружную и внутреннюю обработку:

- точение цилиндрических поверхностей в одной оси и со смещением;

- элементы, имеющие конические, сферические и другие сложные профили;

- сверление по торцу и радиусу;

- расточку;

- нарезку резьбы.

Патронно-центровой станок с ЧПУ 16А20Ф3 предназначен для чистовой обработки сложнопрофильных деталей. На нем производят коленвалы, шатуны, серьги и другие изделия единичные и большими партиями.

Расположение составных частей

Шарико-винтовые пары осей X и Z имеют повышенный ресурс работы за счет надежной защиты узлов. Шпиндель высокоточный, с отверстием 55 мм и 64 мм.

На станине имеется транспортер удаления стружки. Суппортная группа состоит из фартука и основания съемной автоматической револьверной головки. Они приводятся в движение приводом и ВГК поперечного перемещения. Продольное движение инструмента осуществляется через угловые зубчатые передачи и муфту от винтов ВГК.

Слева над станиной в корпусе размещается коробка скоростей, шпиндельная бабка. Патрон установлен механизированный, имеющий свой электрический привод. Задняя бабка располагается на направляющих станины. Пиноль приводится в движение электромеханическим приводом. Пульт управления станком кнопочный. Он располагается на кронштейне и легко меняет свое положение.

Расположение органов управления

На передней бабке вверху располагается панель управления станка. Ниже рукоятка для установки частоты вращения шпинделя. Рукоятка для ручного перемещения поперечного суппорта расположена на его корпусе, выше фартука.

Продольное перемещение каретки в ручном режиме включается рукояткой в месте крепления валов, слева. Она включается в сторону движения узла. Внизу на станине педали управления:

- зажима и разжима патрона;

- подвода и отвода пиноли.

Зажим пиноли в ручном режиме выполняется рукояткой на ее корпусе.

На заднем ограждении агрегата, вверху, смонтирован блок отображения символьной информации. БОСИ является элементом визуализации процесса обработки и корректирует обработку с учетом износа инструмента. Контроль работы приводов отображается на панели в верхнем правом углу ограждения. Пульт управления оборудованием вынесен вперед на кронштейне.

Кинематическая схема

Конструкция машины, паспорт

Конструкция модели 16А20Ф3 имеет свои особенности. В комплект станка входят сменные инструментальные головки с поворотной осью и количеством резцедержателей 6, 8, 12. На высокой станине, отлитой из чугуна марки СЧ20 термообработанные направляющие повышенной износостойкости. По ним перемещается суппорт и задняя бабка.

Шпиндель получает крутящий момент от главного привода через коробку скоростей и зубчатое зацепление. На нем устанавливается патрон для крепления заготовки. При работе с прокатом, после отрезки готовой детали заготовка перемещается в рабочую зону автоматически.

Инструментальный диск имеет гнезда для нескольких резцов, в зависимости от модели. В продольном направлении он перемещается вместе с суппортом. Поперечное движение обеспечивается приводом, расположенным под корпусом револьверной головки. Коробка подач располагается в фартуке. Она имеет свой электропривод. Одновременно включается не более 2 перемещений.

Система Числового Управления

Все модели станков серии 16А выпускаются под числовое программное управление. Вид ОС устанавливается в зависимости от предназначения оборудования и предпочтений покупателя.

Станки 16А20Ф3 адаптированы под работу с программными системами:

- ЧПУ.

- УЧПУ.

- Замкнутыми.

- Разомкнутыми.

- CNC.

Одновременное перемещение возможно в 2 осях координат.

Технические характеристики

Точность обработки на станке 16А20Ф3 составляет 0,01 мм. Программа имеет дискретность 0,0–1 мм по обеим осям.

Технические характеристики модели токарного станка 16А20Ф3:

- диаметр заготовки над станиной 400 мм;

- над суппортом 220 мм;

- максимальная длина заготовки 1000 мм;

- диаметр отверстия шпинделя 53 мм;

- наибольшая длина заготовки при обработке револьверной головкой 870 мм;

- мощность двигателя главного привода 11 кВт;

- количество скоростей шпинделя 22;

- высота резца 25 мм;

- число координат 2;

- система ЧПУ – 2Р22;

- суммарная мощность станка 22 кВт.

Габариты станка составляют 3700×1700×2145 мм при массе с оборудованием ЧПУ 4050 кг. Токарный станок с ЧПУ 16А20Ф3 является лидером по использованию его на крупных предприятиях, имеющих металлообрабатывающее оборудование. В настоящее время агрегаты широко используют для изготовления сложных единичных деталей и при работе на потоке.

Токарный станок 16К20: характеристики, назначение и принцип работы

Токарно-винторезный станок модели 16К20 относится, по классификации ЭНИМС (экспериментального научно-исследовательского института металлорежущих станков), ко второму типу первой группы классификационной таблицы. Производился на заводе «Красный пролетарий», расположенном в Москве.

Токарно-винторезный станок модели 16К20 относится, по классификации ЭНИМС (экспериментального научно-исследовательского института металлорежущих станков), ко второму типу первой группы классификационной таблицы. Производился на заводе «Красный пролетарий», расположенном в Москве.

- Токарно-винторезный станок 16К20

- Назначение

- Заводская маркировка и обозначение

- Технические характеристики

- Конструкция станка

- Основные узлы

- Принцип работы

- Органы управления

- Эксплуатация

- Ремонт

Токарно-винторезный станок 16К20

Паспорт станка 16К20 содержит основные пункты и разделы, которые описывают устройство основных узлов, принцип их работы, требования к обслуживанию, ремонту, наладку оборудования. А также в нем описаны технические характеристики 16К20.

В отличие от своего предшественника, токарного станка 1К62, токарному станку 16К20 присущи следующие качества:

- надежность;

- долговечность;

- высокая производительность;

- высокое качество обработки;

- безопасность;

- простая конструкция;

- простота в обслуживании.

Назначение

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Токарный станок модели 16К20 проектировался для выполнения разнообразных работ. На нем можно точить наружные и внутренние поверхности в виде цилиндров, конусов, разных профилей; растачивать внутренние поверхности; обрабатывать торцы; нарезать несколько типов наружной и внутренней резьбы; обрабатывать осевым инструментом; отрезать, подрезать и прочие операции.

Главным движением является вращение шпинделя с закрепленной заготовкой в патроне. Инструмент, закрепленный на суппорте в резцедержателе, осуществляет прямолинейное вдоль или поперек станины движение подачи.

Заводская маркировка и обозначение

На основании буквенно-цифрового индекса маркировки станка обозначение можно расшифровать следующим образом:

- 1 — станки токарные;

- 6 — станки винторезные;

- К — прошедший модернизацию;

- 20 — параметр, характеризующий станок — размер высоты центров в сантиметрах.

Технические характеристики

Обрабатываемая деталь:

- окружность детали над направляющими — 400 мм;

- окружность детали над суппортом — 220 мм;

- наибольшая длина заготовки зажатой в центрах — 1500 мм;

- максимальный вес заготовки, зажимаемой в патроне — 300 кг;

- максимальный вес заготовки, закрепляемой в центрах — 1300 кг.

Шпиндель:

точностной класс — Н согласно ГОСТ 8–82 ;

точностной класс — Н согласно ГОСТ 8–82 ;- посадочный место на шпинделе — 6К согласно ГОСТ 12593–72 ;

- посадочный конус на шпинделе — Морзе 6, М80;

- отверстие в валу шпинделя — 55 мм;

- крутящий момент — 2 тыс. Нм.

Обороты шпинделя:

- количество ступеней — 12;

- частоты прямого вращения — max 12,5 min 2000 об/мин;

- частоты обратного вращения — max 19 min 2420 об/мин.

Подачи:

- вдоль станины — 42;

- поперек станины — 42;

- продольные рабочие — 0,7−4,16 мм/об;

- поперечные рабочие — 0,035−2,08 мм/об.

Резьбы:

- число метрических — 45;

- число дюймовых — 28;

- число модульных — 38;

- число питчевых — 37;

- нарезаемые архимедовой спиралью — 5.

Смещения узлов:

- максимальное продольное перемещение пиноли — 200 мм;

- поперечное смещение передней бабки — ± 15 мм.

Инструмент:

- максимальный размер резца — 25 мм.

Электрооборудование, мощность двигателей:

главный привод — 10 тыс. Вт;

главный привод — 10 тыс. Вт;- привод подач — 705 Вт;

- насос СОЖ — 120 Вт.

Габариты:

- размеры станка (ДхШхВ) — 3200×1166×1324 мм;

- общий вес — 3035 кг.

Конструкция станка

Токарный станок 16К20, технические характеристики которого во многом зависят от механизмов, состоит из:

- бабка шпиндельная (передняя);

- защитное ограждение патрона;

- патрон;

- каретка;

- защитный экран;

- суппорт;

- механизм отключения;

- система СОЖ;

- задняя бабка;

- шкаф с электрооборудованием;

- станина;

- фартук;

- рукоятка переключения прямого и обратного вращения на шпинделе;

- тумба с двигателем главного движения;

- коробка подач;

- гитара.

Для обработки деталей, имеющих большую длину в комплекте, поставляется люнет для токарного станка 16К20, а вообще то два. Неподвижный люнет закрепляется на каретке, а подвижный люнет на станине, на ее направляющих. Они дают возможность поддержки деталей в диапазоне диаметров 20−130 мм.

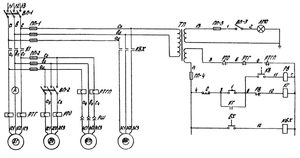

Технический паспорт на токарный станок содержит электрическую схему управления. В ее состав входят три цепи. Для каждой своя характеристика, имеющая разные параметры:

управление — 110 В;

управление — 110 В;- нагрузка — 380 В;

- освещение — 24 В.

Некоторые модели токарных станков комплектуются двигателями, работающими от сети 220 В. О данной конструктивной особенности указывается в обязательном порядке в паспорте станка.

Основные узлы

Коробка скоростей расположена непосредственно в шпиндельной бабке станка. При включении фрикционной муфты вращение от шкива, сидящего на валу, передается на зубчатый венец и далее через двойной скользящий блок на вал. Изменение положения скользящих блоков в коробке скоростей осуществляется рукоятками через соответствующие рычажные системы. Управление главным фрикционом осуществляется с помощью реечной передачи.

Коробка подач станка — унифицированный узел. Типовая конструкция закрытой коробки с валами, обеспечивающими основной ряд подач, содержащей два двойных передвижных зубчатых блоков и три зубчатые муфты, множительного механизма с валами, обеспечивающего изменения основного ряда — получение четырех основных передаточных отношений 1/8, 1/4, 1/2 и 1, механизма передачи вращения на ходовой винт или валик с зубчатой муфтой и муфтой обгона.

В состав суппорта входит каретка, которая перемещается вдоль по направляющим станины. Одна напрявляющая плоская, а другая треугольная, поперечные салазки, поворотная часть, резцовые салазки, резцедержатель. Салазки перемещаются по направляющим каретки типа «ласточкин хвост» посредством передачи винт-гайка или через систему зубчатых передач, либо вручную от маховичка. Резцедержатель поворачивается либо на 90° относительно вертикальной оси и фиксируется рукояткой, либо ее можно закреплять без фиксации в любом промежуточном положении.

Задняя бабка крепится на направляющих станины с помощью планки при повороте рукоятки. Перемещение пиноли с центром осуществляется при вращении винта с помощью маховичка. При этом гайка жестко связана с пинолью. Пиноль может быть закреплена в требуемом положении поворотом рукоятки. Заднюю бабку можно перемещать механически, соединение ее специальным прихватом с кареткой суппорта.

Принцип работы

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Деталь закрепляют в патроне. Круговое вращение коробка скоростей получает через ременную передачу, связанную с валом электродвигателя. Двигатель расположен в передней тумбе станины. Обрабатывающий инструмент устанавливается в поворотный резцедержатель, который закрепляется на суппорте. Он получает продольное и поперечное перемещения от ходового винта (при нарезании резьбы резцом) или ходового валика через коробку подач и фартук.

Коробка подач предназначена для включения, выключения, реверсирования и регулирования величины подач. А фартук преобразовывает вращательное движение ходового винта или валика в продольное, поступательное перемещение суппорта.

Задняя бабка предназначена для поддержания заготовки. А также в ней закрепляется и перемещается осевой инструмент, который предназначен для обработки отверстий.

Органы управления

За какие функции отвечают органы управления станка:

- включение подачи для нарезания резьбы;

- выбор оборотов шпинделя;

- выбор шага резьбы;

- выбор нарезания резьбы (правая, левая);

- установка оборотов шпинделя;

- подключение рейки для нарезания резьбы;

- зажим резцовой головки;

- поперечная подача;

- кнопки «Пуск», «Стоп»;

- перемещение верхнего суппорта;

- ускоренное перемещение;

- зажим пиноли;

- включение СОЖ;

- силовой переключатель;

- фиксация задней бабки;

- освещение;

- перемещение пиноли;

- реверс шпинделя;

- подключение маточной гайки;

- продольное перемещение;

- включение вращения шпинделя;

- установка подачи.

Эксплуатация

Перед началом использования станка 16К20 необходимо изучить руководство по эксплуатации. В нем говорится, что станок должен эксплуатироваться при:

- влажности 80%;

- температуре 10−30 °C;

- типе производства — мелкосерийном, штучном.

Ремонт

За время длительной эксплуатации должен проводиться ремонт станка 16К20 согласно установленного графика. Рекомендуемый цикл для двусменной работы — 5 лет (до капитального ремонта). Межремонтный цикл включает в себя: осмотр — 10, малый ремонт — 5, средний ремонт — 2. Перечень проводимых работ можно найти в паспорте станка.

Выполненные проекты

16А20Ф3 (16К20Ф3) Токарно-винторезный станок капитальный ремонт и модернизация ЧПУ

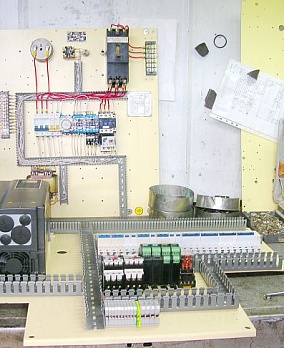

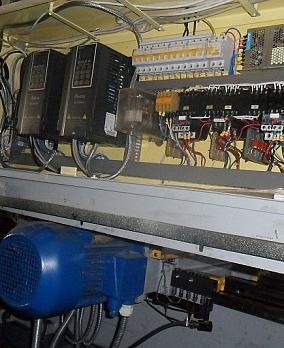

Ремонт станка токарно-винторезного станка с ЧПУ 16А20Ф3С39, 16А20Ф3, 16К20Ф3.

Работы по модернизации электрической части токарно-винторезного станка 16А20Ф3 с ЧПУ:

- Замена устаревшей УЧПУ на ЧПУ NC210

- Модернизация существующего шкафа управления с интеграцией в нём нового пульта оператора.

- Замена устаревшей громоздкой электроавтоматики и пускорегулирующей аппаратуры.

- Замена проводниково-кабельной продукции.

- Замена устаревшего преобразователя главного движения в комплекте с электродвигателем постоянного тока на современный частотный преобразователь Delta Elektronics с электродвигателем главного движения.

- Замена устаревших преобразователей подач в комплекте с электродвигателями постоянного тока на современные сервопривода переменного тока с серводвигателями фирмы KEB.

- Монтаж светосигнальной колонны.

- Восстановление местного освещения рабочей зоны.

- Составление алгоритма работы станка с привязкой к новому УЧПУ и приводам, программы работы электроавтоматики, диагностики ошибок и сообщений.

- Документация: в электронном виде на СД-диске и бумажном носителе, включая полную электрическую принципиальную схему, программное обеспечение работы электроавтоматики станка с комментариями, машинными данными и параметрами.

- Регулировка, испытание на холостом ходу и под нагрузкой, проверка на геометрическую точность, шум, нагрев. Проверка на точность отработки ЧПУ. Изготовление тестовой детали.

Работы по капитальному ремонту механической части токарно-винторезного станка 16К20Ф3 с ЧПУ:

- Станина токарного станка: шлифовка направляющих на продольно шлифовальном станке.

- Суппортная группа: шлифовка направляющих и прижимных планок на продольно шлифовальном станке, замена клина.

- Шаро — винтовая пара ШВП: замена продольную и поперечную ШВП, замена подшипников опор: 106-1шт. 504706-1шт. 109-2шт. 4-9110-4шт., замена сальников.

- Шпиндельная бабка: замена подшипников: 7308-2шт. 4-17716Л4 -1шт. 208-1шт.209-2шт.112-1шт. 1000904-2шт. 697920Л-1шт.5-7205-2шт, зубчатых колес, шлицевых валов, замена вилок переключения диапазонов вращения шпинделя, прочистка трубки, замена приводного ремня, замена шестерни привода датчика РКС, восстановление смазки.

- Автоматическая головка: замена автоматической головки.

- Система смазки: промывка емкости для масла, замена фильтров, замена насосов, прочистка трубопроводов, замена реле, замена гидрораспределителя, восстановление смазки.

- Задняя бабка: выставление задней бабки относительно оси шпинделя, замена винт гайки, замена подшипников: 8102-1шт. 8205-2шт.

- Система охлаждения: замена насоса, трубопроводов и рукавов высокого давления.

- Ограждение: восстановление сварочных швов, полотно, замена роликов и подшипников: 101-14шт., замена стекло.

- Станок: сборка, очистка, грунтовка, окраска. Регулировка, проверка на геометрическую точность, испытание на холостом ходу и под нагрузкой, проверка на шум и нагрев.

Сдача-приемка станка токарно-винторезного модели 16А20Ф3С39 с ЧПУ производилась в соответствии с общими требованиями и испытаниями согласно технической документации; была изготовлена тестовая деталь. В результате проверки токарно винторезного станка модели 16А20Ф3С39 с ЧПУ, был подписан Акт приемки-сдачи выполненных работ.

Токарно-винторезные станки с ЧПУ 16К20Ф3, 16А20Ф3 с УЧПУ, 16А20Ф3С39 с ЧПУ, 16М30Ф31 ЧПУ, 1П756ДФ3 с УЧПУ, 1П426Ф3 с ЧПУ предназначены для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, модульных, питчевых.

Токарный станок 16К20: технические характеристики и аналоги

Станок токарно винторезный 16К20 относится к категории универсального металлорежущего оборудования, пригодного к выполнению целого ряда операций. Станок выпускался в период с начала 70-х до середины 80-х годов московским заводом «Красный Пролетарий». В настоящее время на рынке представлены только б/у единицы, но благодаря надежности, небольшой цене и простоте обслуживания он и в наши дни широко применяется в учебных целях, в ремонтных мастерских, а также в производственных и ремонтных цехах для единичного и мелкосерийного производства деталей.

Возможности станка 16К20

Заложенные в конструкцию характеристики токарного станка 16К20 позволяют эффективно использовать его для точения поверхностей при длине заготовки до 2000 мм и массе до 1300 кг как цилиндрической, так и конусной формы. Также он может быть использован для отрезания заготовок, подготовки отверстий, подготовки различных видов резьбовых соединений – метрической, дюймовой, модульной и питчевой.

Возможности станка позволяют получать резьбы с различным шагом. Так, возможна нарезка модульных и питчевых резьб с шагом от 0,5 до 56, дюймовых резьб с шагом от 0,5 до 112 ниток на дюйм и метрических с шагом 0,5 – 112 мм. Токарно-винторезный станок обладает классом точности Н, обеспечивает отклонение от цилиндричности не более чем на 7 мкм, конусности – не более 20 мкм на 300 мм, торцевой поверхности – 16 мкм на диаметре 300 мм.

Конструктивные особенности станка 16К20

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

- Коробчатая форма станины, размещенная на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

- Высокая точность передвижения суппорта и подвижной задней бабки благодаря надежным направляющим.

- Возможность фиксации заготовки в патроне или путем зажима в центрах.

- Надежная фиксация резца благодаря конструкции держателя.

- Высокоточные подшипники качения шпинделя гарантируют высокоточное позиционирование и вращение, не требуют регулировки в процессе эксплуатации.

- Высокая безопасность благодаря ряду элементов ограждения и блокировки. Экстренное отключение суппорта.

- Механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- Выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

- Высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2 420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.

Аналоги станка

Токарно-винторезный станок 16К20 пришел на смену модели 1К62, превосходя его по всем качественным показателям. После снятия его с производства отечественные и зарубежные производители выпустили многочисленные аналоги станка 16К20 с различными дополнениями. Это МК6056, МК6057 и МК6058 (Красный пролетарий, Москва), 16ВТ20 и 16ВТ20П (Вистан, Витебск), 16Б16, 16Б16П, 16Б16В и 16Б16А (СВЗС, г. Самара) и многие другие модели. Благодаря многим аналогам и высокой унификации деталей нет недостатка в запасных частях и оснастке для обеспечения бесперебойной работы станка 16К20.

Токарно-винторезный станок 16К20Ф3 — характеристики, паспорт, схемы

Токарно-патронный станок с ЧПУ 16К20Ф3 был разработан на заводе «Красный пролетарий». Основой для оборудования послужила модель 16К20. Они имеют практически идентичные узлы и агрегаты. Разница заключается в наличии числового программного управления.

Особенности конструкции и функционала

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

В качестве дополнительных компонентов станки могут поставляться с транспортером стружкоудаленеия или без него. Для этого необходимо специальное основание, параметры которого указаны в паспорте.

16К20Ф3С32, 16К20РФ3С32, 16К20Т1.02, станки токарные с ЧПУ. Москва, «Красный пролетарий». Паспорт, 1987 (djvu)

Verify CAPTCHA to Download

Станки токарные с числовым программным управлением модели 16К20Ф3С32, 16К20РФ3С32, 16К20Т1.02.

Московский станкостроительный завод «Красный пролетарий» имени А.И. Ефремова

Здесь Вы можете скачать руководство по эксплуатации 16К20Ф3.РЭ токарного станка с ЧПУ, отсканированное с заводского документа и закаченное в файлообменник Tasi-ix.

Скаченное руководство станков с ЧПУ можно перенести на бумагу и всегда иметь «под рукой». Это необходимо при проведении ремонтных работ. При наличии схем, указанных особенностях разборки и сборки при ремонте, технических данных и характеристик, время на ремонт токарного станка с ЧПУ в Ташкенте существенно сократиться.

Система ЧПУ

Токарный станок 16К20Ф3 оснащается различными системами ЧПУ. Модификации станка в зависимости от комплектации устройством ЧПУ имеют разные индексы (например, 16К20Ф3С32). Контурная система ЧПУ обеспечивает движение формообразования, изменение в цикле обработки значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число одновременно управляемых координат – 2, всего управляемых координат – 2. Дискретность задания поперечных перемещений подачи (по оси Х) – 0,005 мм, продольных перемещений (по оси Z) – 0,01 мм. Станок 16К20Ф3 с устройством ЧПУ 2Р22 оснащен главным приводом КЕМРОН и приводом подач КЕМТОК по оси Z и X.

Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ — числового программного управления.

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

Высокопрочная станина станка 16К20Ф3 выполнена литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки. Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала. Зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости от требований покупателя. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок 16К20Ф3 оснащается системами ЧПУ и электроприводами как отечественного производства, так и производства зарубежных фирм. Датчики обратной связи и резьбонарезания модели ВТМ-1М.

Программа перемещений инструмента, управление главным приводом и вспомогательные команды вводятся в память системы управления с клавиатуры пульта оператора, а так же с кассеты внешней памяти и могут корректироваться с пульта оператора ЧПУ с визуализацией на панели цифровой индикации.

Автоматическая инструментальная головка

Токарный станок с ЧПУ 16К20Ф3 оснащается 6-, 8- или 12-позиционной автоматической универсальной головкой (УГ9321, УГ9324, УГ9325) с горизонтальной осью поворота. Головка имеет инструментальный диск на 6 радиальных и 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные и осевые инструменты (8-позиционная) или 12 блоков под радиальные и осевые инструменты, комбинированные при наладке на деталь (12-позиционные).

Электрооборудование станка

Габариты рабочего пространства

Бесперебойную работу токарного станка обеспечивает набор специального электрооборудования. Оно необходимо для нормального функционирования блока ЧПУ, электродвигателей и других компонентов станка. Важно, чтобы их исходные паспортные характеристики сохранились в течение всего периода функционирования оборудования.

Для активации определенного скоростного режима движения шпинделя соответствующие сигналы от электронного блока управления поддаются на кодовые реле. При этом включается выбранная электромагнитная муфта. Каким образом можно выбрать одну из девяти скоростей.

Изменение положения резцедержателя происходит по такому же принципу. После подачи управляющего сигнала на станок 16к20ф3 происходит смещение до того момента, пока не совпадет команда от ЧПУ с позицией реле. В этот момент активируется реверс.

В Видеоматериале показан пример модернизации станка 16К20Ф3:

Токарный станок с ЧПУ 16А20Ф3 сегодня

Станок 16К20Ф3 выпускался на московском заводе «Красный пролетарий», который на сегодняшний день прекратил своё существование. Тем не менее, им на смену пришли станки более современной конструкции, оснащённые современными высококачественными комплектующими и надёжной электрикой. Благодаря применению компьютерного проектирования станин, повышенный класс точности для токарного станка, выпущенного на современном станкозаводе, на сегодняшний день скорее правило. При этом цены на современные станки вполне сопоставимы с ценами на станки старой «советской» конструкции.

Ввиду прекращения выпуска токарного станка с ЧПУ 16К20Ф3, приобретение нового станка с именно таким обозначением невозможно. При этом на рынке достаточно много предложений по станкам 16К20Ф3 после капитального ремонта и модернизации. Как правило, со станков снимается вся электрика и устанавливается новая система ЧПУ NC-210 компании БалтСистем (Санкт-Петербург) и новые привода. Итоговая цена зависит как от первоначального состояния станка, так и от объёма и качества работ и конечной комплектации. Разброс цен на токарный станок с ЧПУ 16К20Ф3 после ремонта и модернизации лежит в пределах 1-1,5 миллиона рублей. Вместе с тем мы настоятельно рекомендуем обратить ваше внимание на значительно более современные станки европейского производства, цена которых сопоставима с ценой токарного станка с ЧПУ 16К20Ф3 устаревшей конструкции.

В нашем каталоге токарных станков представлены токарно-винторезные станки TRENS производства Словакии. Обладая современной конструкцией и лучшими немецкими комплектующими в сочетании с относительно невысокой для такого уровня станков ценой, токарно-винторезные станки TRENS являются одним из лучших предложений по соотношению цена / качество.

Токарный станок 16к20ф3

Автоматизация технологических процессов способствует не только повышению производительности рабочего места. Станки с ЧПУ, такие, как 16к20ф3 для токарных операций — гарантируют высокую повторяемость, минимизацию брака, устранение так называемого человеческого фактора. Оборудование такого класса способствует росту экономической эффективности при средне и малосерийных типах производства.

Применение

Паспорт оборудования гласит, что токарный станок марки 16к20 предназначен для проведения следующих типов операций:

- сверловки отверстий;

- обработки торцов деталей, в том числе формовки на них сложного контура, благодаря двухкоординатной системе регулировки положения резца или другого рабочего органа;

- зенкерования;

- нарезания резьбы, как по внешней поверхности заготовки, так и внутри отверстий;

- расточки конических поверхностей, при правильном составлении программы управления гарантируется высокое качество отделки.

Сфера деятельности, в которой рекомендуется использовать токарные станки 16к20ф3 — мелко и среднесерийное производство деталей, компонентов более крупных конструкций. Это обусловлено механикой работы на оборудовании.

Технические характеристики

Особенностью, которая отличает станок 16к20ф3, является удобство регулировки оборотов шпинделя. Для того, чтобы гарантировать высокую отдачу мощности от привода при любой угловой скорости — применена коробка переключения передач, состоящая из 5 электромагнитных муфт. Общее количество шагов переключения диапазонов скорости составляет 12, для удобства работы предусмотрена механика автоматического изменения скоростей. Количество доступных переключений в таком режиме — 9. Другие характеристики:

- диаметр шпинделя 53 мм;

- диапазон оборотов от 12,5 до 2000 в минуту;

- общая масса станка 16к20ф3 вместе с штатным блоком ЧПУ — 5000 кг;

- двухкоординатная система управления рабочим органом;

- суппорт может позиционироваться с точностью до 0,001 мм;

- токарный станок использует в качестве главного привода электрический двигатель с мощностью 11 кВт;

- общая пиковая мощность оборудования — 22 кВт;

- максимальные диапазоны смещения суппорта по продольной оси — 900 мм, в поперечном направлении — 250 мм;

- скорость подачи от 1 до 2000 мм в минуту;

- устройство может производить нарезку резьбы с шагом от 0,1 до 39,999 мм;

- устройство фиксации предусматривает 6 позиций резцедержки.

Станок, поставляемый конкретному производителю, может отличаться системой числового программного управления, допустима установка одного из совместимых комплексов. Поэтому конкретные технические характеристики точности, показателей позиционирования, наличия датчика обратной связи — могут меняться. Следует внимательно изучать спецификации оборудования перед его покупкой.

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

Устройство и принцип работы

С конструкционной схеме токарного станка 16к20ф3 — привычные узлы, функциональные элементы и классическая компоновка. Устройство состоит из:

- основания;

- основной системы жесткости органов рабочей зоны, представленной станиной;

- мобильной каретки суппорта;

- бабки шпиндельного типа;

- гидравлической системы, которая имеет собственный электродвигатель;

- направляющих;

- коробки переключения передач (для автоматических режимов регулировки скорости);

- электромагнитных муфт;

- зубчатых колес шпиндельной бабки для ручного изменения диапазонов скорости вращения;

- бабки задней;

- колеса, которое приводит в движение червячную передачу, смещающую каретку суппорта;

- резцедержателя с поворотной державкой, закрепляемой винтами.

Система смазывания предусматривает автоматический пуск при начале работы главного привода станка. В конструкции устройства разработчики предусмотрели релейную схему безопасности. Работа станка блокируется при определении неполадок различных функциональных узлов, при превышении нагрузки, в случае открытия защитных кожухов.

ЧПУ и техническое оснащение токарного станка 16к20ф3 обеспечивает класс точности обработки при любых операциях, соответствующий ГОСТ 8-82-Паспорт

Классическая конструкция системы налагает некоторые ограничения на размерность обрабатываемых заготовок. Так, максимальный диаметр детали, располагаемый над станиной, составляет 400 мм. При работе с заготовкой над суппортом — габарит ограничен 220 мм. Максимум длины детали составляет 1 м.

Принцип работы оборудования также достаточно понятен и привычен. Заготовка располагается, фиксируется в шпинделе, затем устанавливаются необходимые типы резцов и инициируется выполнение программы. Для достижения оптимальных параметров нагрузки и скорости обработки — оператор может регулировать обороты и другие параметры работы системы.

Обеспечение комплексами с ЧПУ

Станок 16к20ф3 без системы числового управления и транспортера имеет размер 3700х2210х1650 мм по длине, ширине, высоте соответственно. Масса установки составляет 4000 кг. Данные приводятся для варианта поставки без транспортера.

- СС-221-02Р;

- Электроника НЦ-31;

- Контур 2ПТ-71;

- СС221-02Р Алкатель;

- Н22-1М;

- ЭМ-907.

Приведенный список достаточно краткий. Чтобы потребитель понимал, какое именно оборудование представлено его вниманию — предусматривается отдельная маркировка. К названию 16к20ф3 добавляется индекс, к примеру, С2 или С18. По этому параметру специалисты сразу определяют, какой в системе установлен привод (Приз, Кемрон, Размер) и блок ЧПУ, а также оценивают общие возможности оборудования в разрезе списка выполняемых операций.

Программы управления и автоматизации процесса обработки

В комплект поставки станка 16к20фз с ЧПУ входит множество готовых сценариев для проведения тех или иных операций в автоматическом режиме. В задачу программиста, при использовании типовых программ, входят минимальные модификации, призванные регулировать размерность заготовки, те или иные параметры конечного изделия.

Однако в документации к системе управления входят подробнейшие инструкции, которые описывают используемый при программировании синтаксис, доступный список стандартных команд. Также декларируется:

- порядок расположения кодовых слов, который является рекомендуемым порядком адресов в одном кодовом кадре;

- формат синтаксиса в отдельно взятом кадре;

- обязательные конечные команды и формат заголовка кадра.

Кроме описания доступной структуры отдельного кадра, в документации приводятся данные, касающиеся принятой в системе дискретности обработки. В частности, приводится максимально допустимое число символов для кодового слова, а также максимум команд в пределах одного кадра.

Некоторые системы числового программного управления поставляются с собственными системами автоматизированной разработки комплекса команд. Такие средства сильно облегчают работу оператора. В их задачи входят:

- автоматическая проверка соответствия синтаксиса программы используемому коду;

- отслеживание соответствия листинга своду ограничений, принятому в системе;

- поддержку справочной помощи, предоставление информации, приведенной в документации к станку.

Средства разработки позволяют типизировать отдельные действия программиста, использовать существующие схемы обработки определенных поверхностей, снизить избыточность команд. В результате применения таких продуктов производительность труда персонала, станка, рабочего процесса в целом — значительно повышается, а уровень сбоев и число неверно составленных инструкций — падает.

Токарно-винторезный станок 16К20

Токарно винторезный станок 16К20 — универсальный металлообрабатывающий агрегат, используемый для нарезания резьбы, выполнения токарных операций и сверления. Данная модель является модификацией предыдущей версии станка — 1К62, она превосходит предшественника по всем эксплуатационным параметрам.

В статье мы рассмотрим назначение и сферу применения 16К20, изучим его конструкцию и технические характеристики, а также представим описание наладки агрегата и его ремонта.

1 Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год. Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

- обточка;

- расточка;

- подрезка торцов;

- сверление;

- развертывание;

- зенкерование;

- нарезание резьб (метрической, модульной, питчевой, дюймовой).

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

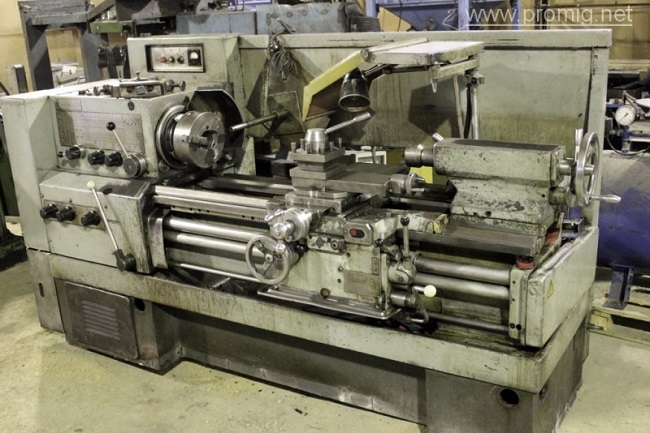

Общий вид станка 16К20

Универсальный станок 16К20 обладает следующими характерными особенностями:

- жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали;

- возможность фиксации обрабатываемых заготовок в патроне либо в центрах;

- усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента;

- установленный на прецизионных подшипниках качения шпиндель;

- оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы;

- наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно;

- комплектация устройством отключения подачи суппорта.

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20.

к меню ↑

1.1 Технические характеристики

Рассмотрим основные параметры токарного станка 16К20:

- группа точности (в соответствии с ГОСТ №8-82) — Н;

- максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм;

- высота центров над направляющими — 215 мм;

- длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм;

- расстояние от центров до резцедержателя — до 225 мм;

- вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг.

Параметры шпиндельного узла 16К20:

- диаметр отверстия — 52 мм;

- диаметр прутка — 50 мм;

- частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин;

- количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11;

- тип конуса шпинделя — Морзе 6К;

- тип конца шпинделя — 6К;

- фланец шпинделя — Ø170;

- максимальный крутящий момент — 1000 Нм.

Конструкция станка 16К20

- длина перемещений: продольного — от 646 до 1935 мм, поперечного — 300 мм;

- скорость перемещений: продольного — 3800, поперечного — 1900 мм/мин;

- диапазон подач: продольных — от 0.05 до 2.9, поперечных — 0.025 до 1.4 мм/об;

- количество подач в обеих направлениях — 42;

- максимальные усилия подачи: продольной — 5584, поперечно — 3530 Н.

Параметры резцовых салазок:

- длина перемещения салазок — 150 мм;

- шаг перемещение на одно деление — 0.05 мм;

- угол поворота — до 90 градусов;

- сечение фиксатора резца — 25*25 мм;

- количество резцов в одной салазке — 4 шт.

Параметры задней бабки:

- тип конуса бабки — Морзе 5;

- максимальное перемещение пиноли — 150 мм;

- шаг перемещения бабки на 1 деление лимба — 0.1;

- величина смещения бабки в поперечном направлении — 15 мм.

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг.

к меню ↑

2 Особенности конструкции

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

к меню ↑

2.1 Особенности регулировки 16К20 (видео)

к меню ↑

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

точностной класс — Н согласно ГОСТ 8–82 ;

точностной класс — Н согласно ГОСТ 8–82 ; главный привод — 10 тыс. Вт;

главный привод — 10 тыс. Вт; управление — 110 В;

управление — 110 В;