Обзор сверлильного станка 2К52: характеристики и особенности конструкции

Радиально-сверлильный станок 2К52 технические характеристики, паспорт — разбираем главное

Радиально-сверлильный станок 2К52 легко повстречать на многих отечественных заводах. Агрегат качественно выполняет свои функции, имеет удобную конструкцию, а также справляется с обработкой деталей любой сложности.

Сведения о производителе радиально–сверлильного станка 2К52

Производитель радиально–сверлильного станка модели 2К52 — Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Разработчик радиально-сверлильного переносного станка 2К52 — Одесское специальное конструкторское бюро алмазно-расточных и радиально-сверлильных станков.

В 1976-1991 годах завод входил в состав Московского станкостроительного объединения «Красный пролетарий». В настоящее время ОАО «Гомельский завод станочных узлов» производит металлорежущие станки и комплектующие к ним.

Продукция Гомельского завода станочных узлов, ГЗСУ

Радиально-сверлильные станки. Общие сведения

Синонимы: radial drilling machine.

Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение.

Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства.

Основными формообразующими движениями при сверлильных операциях являются:

- v — главное — вращательное движение

- s — движение подачи пиноли шпинделя станка

Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

К вспомогательным движениям относятся:

- поворот траверсы и закрепление ее на колонне

- вертикальное перемещение и закрепление траверсы на нужной высоте

- перемещение и закрепление шпиндельной головки на траверсе

- переключение скоростей и подач шпинделя

Основными узлами радиально-сверлильных станков являются:

- фундаментная плита

- колонна

- траверса (рукав)

- механизм перемещения и зажима рукава на колонне

- механизм перемещения и зажима шпиндельной головки на рукаве

- шпиндельная головка

Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя.

Исторические факты

Производством такого устройства, как радиально-сверлильный станок 2К52 занимается Гомельский завод, а лавры конструктора и создателя имеет Одесское предприятие.

Гомельский завод занимается производством радиально-сверлильных станков 2К52

Подобные станки изготавливаются с 70-х годов ХХ века.

Предназначение агрегата

Все оборудование подобного типа предназначено для работы с большими по размеру заготовками, чье свободное передвижение по столу невозможно или занимает много времени.

Если еще сильнее углубиться в информацию о работе станка, то легко узнать, что его используют при производстве большого или малого количества деталей, особенно одинакового габаритного ряда. Подобная особенность позволяет легко выполнять типовые заказы за короткий срок.

На оборудование несложно выполнить следующие виды работ:

- сверление;

- процесс зенкерования;

- рассверливание;

- развертывание;

- нарезание резьбы.

Существует разновидность этого станка, она называется радиально-сверлильный станок 2К52-1. Различие этих двух агрегатов состоит в посадочных и второстепенных присоединительных базах. Расположение этих частей позволяет расширить круг использования станка в производстве деталей небольших габаритов.

Как устроен станок?

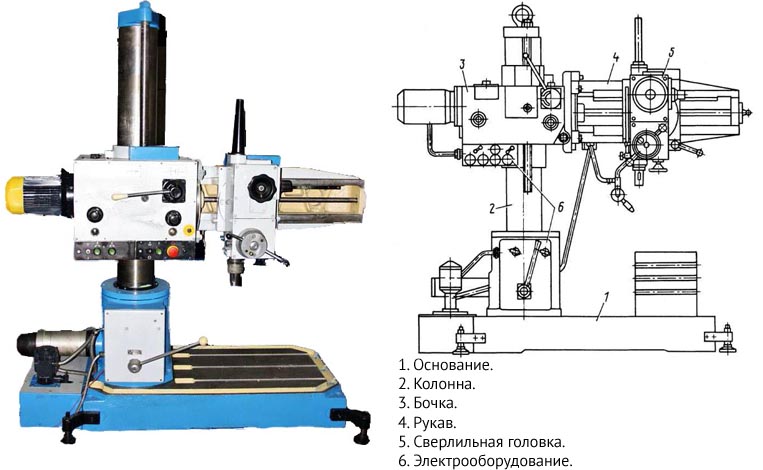

Вот основные детали станка:

- основание;

- колонна;

- корпус;

- бочка рукав;

- головка для сверления;

- электрическое оборудование;

- каретка.

На основание крепится корпус и рукав, а на торцевой части прикрепляется емкость для жидкости охлаждения.

Колонна являет собой большую трубу из стали, которая установлена в цоколе и прикреплена двумя подшипниками. Там же расположено электрооборудование и механизмы для зажима, стоит знать, что зажимы не входят в комплект с первоначальным оборудованием, их надо заказывать отдельно.

Отливка из чугуна плотной формы – это корпус, который является основной деталью для коробки скоростей. В нем также есть место для электрического оборудования.

Рукав прикрепляется к корпусной части посредством четырех прихватов. По направлению данной детали ходит каретка вместе с головкой для сверления.

Сама головка состоит из шпинделя, устройство для управления и короб для подач.

Шпиндель состоит из чугуна. Имеет большой диапазон для частоты сверления.

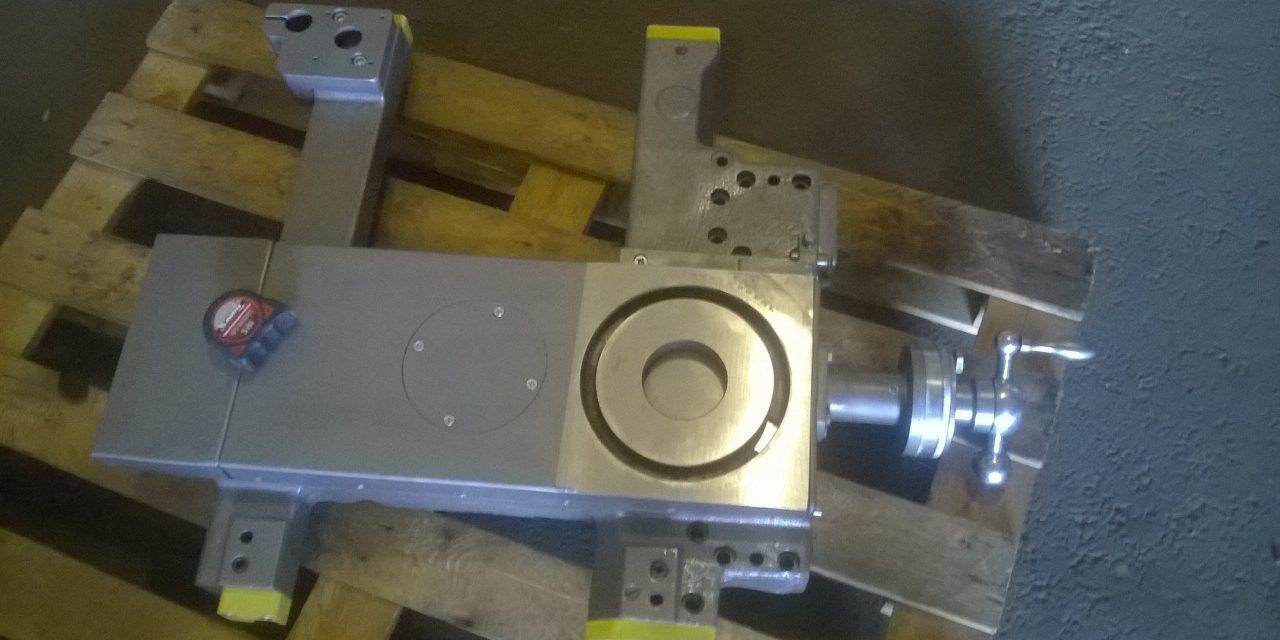

Габарит рабочего пространства радиально-сверлильного станка 2К52-1

Габарит рабочего пространства радиально-сверлильного станка 2к52-1

Посадочные и присоединительные базы радиально-сверлильного станка 2К52-1

Посадочные и присоединительные базы радиально-сверлильного станка 2к52-1

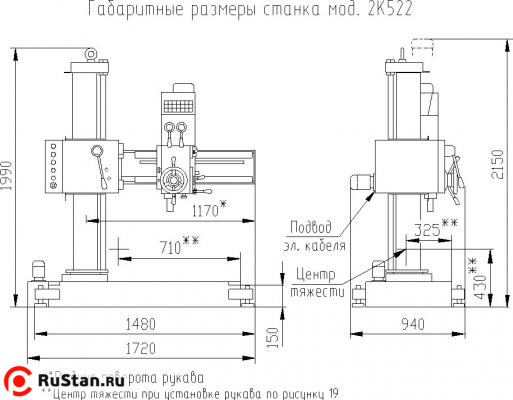

Элементы управления

На чертежах радиально-сверлильного станка данной модели можно увидеть множество конструктивных элементов, за счет которых осуществляется управление его работой. Сюда относятся:

- ручки для переключения скоростей шпиндельной бабки;

- верхний и нижний толкатели, которые предназначены для взаимодействия с конечным выключателем;

- хвостовик для фиксации рукоятки, используемой для опускания бочки в ручном режиме;

- рукоятка, выполняющая одновременно несколько функций: включающая вращение шпинделя, управляющая механическим передвижением траверсы по колонне, зажимающая и разжимающая бочку на колонне;

- маховик, отвечающий за передвижение сверлильной головки по траверсе;

- рукоятка, с помощью которой переключаются механические подачи шпинделя;

- рукоятка, отвечающая за зажим / разжим каретки и колонны;

- маховик, за счет которого происходит тонкая подача шпинделя;

- кнопка, обеспечивающая фиксацию лимба;

- рукоятка для выбора подачи шпинделя (ручной или механической);

- кнопка, отвечающая за включение упора лимба;

- вал, при помощи которого осуществляется поворот траверсы;

- кнопки «Аварийный стоп» и «Выключение схемы»;

- тумблер, отвечающий за включение освещения зоны обработки;

- рукоятка для приведения в действие вводного выключателя;

- рукоятка, отвечающая за зажим колонны;

- рукоятка, обеспечивающая включение и выключение системы охлаждения станка;

- кнопки зажима и разжима колонны;

- тумблер, за счет которого выбираются органы управления зажимом и разжимом колонны.

Расположение органов управления станка

Общий вид переносного радиально-сверлильного станка 2К52-1

Общий вид и компановка радиально-сверлильного станка 2к52-1

Устройство и технические возможности

2К52 включает в себя:

- Фундаментную плиту с Т-образными пазами, оснащённую универсальными винтовыми креплениями.

- Коробку скоростей.

- Вертикальную колонну.

- Подвижную траверсу, в которой располагается инструментальная головка.

- Узел передвижения и фиксации траверсы.

- Узел передвижения и фиксации инструментальной головки.

- Шпиндель.

- Электродвигатель.

- Бак со смазывающе-охлаждающей жидкостью, который монтируется на опорной плите.

- Гидропривод системы охлаждения.

- Систему управления.

Массивная фундаментная плита изготавливается из высококачественного чугунного литья, в приливах которого предусмотрены полости для монтажа коробки передач и привода радиально-сверлильного станка. Органы управления установлены на переднем торце станины.

Технические параметры предусматривают движение инструментальной головки в специальном рукаве, который центрирует движение инструмента и защищает его от попадания стружки. Грубые перемещения выполняются при помощи штурвала, более точные – лимбами с делениями, передающие движение на червячную передачу.

Для облегчения вращения колонны предусмотрены упорные подшипники, а сама деталь представляет собой полую толстостенную трубу, внутри которой размещается привод системы охлаждения.

Взаимное положение рукава относительно шпинделя может изменяться посредством регулируемых прихватов. Это гарантирует правильное позиционирование 2К52 относительно обрабатываемой заготовки.

В схеме модели 2К52 имеется ряд предохранителей, которые предотвращают перегрузку оборудования по усилию резания и крутящему моменту.

Модель 2К52-1 отличается от базовой тем, что колонна станка снабжена электромеханическим механизмом фиксации, который используется при длительно выполняемых металлорежущих операциях. Привод полезен также при недостаточной жёсткости основания, на которое устанавливается 2К52. Кроме того, на данной модификации можно размещать дополнительный, вертикально расположенный стол.

Рабочее пространство зоны, где требуется развернуть или просверлить отверстие, ограничивается следующими размерами:

- При горизонтальном перемещении колонны – до 600 мм;

- При сверлении в вертикальном направлении – до 250 мм;

- Диапазон горизонтального перемещения инструментальной головки – 300-800 мм;

- Угловое перемещение рабочего инструмента — ±35°;

- Диапазон расстояний от торца инструмента при сверлении – 125-1000 мм.

Для того, чтобы сверлить наклонно расположенные несколько отверстий, используется штурвал, который фиксируется во время проведения технологической операции. Для удобства контроля за ходом производимых переходов на станке предусмотрено дежурное освещение зоны сверления лампой напряжением 24 В.

- Мощность асинхронного реверсивного электродвигателя – 1,5 кВт.

- Число дискретно изменяемых скоростей вращения шпинделя – 6, от 63 до 1600 мин-1.

- Пределы подач – 0,125-0,315 мм/об.

- Подвод инструментальной головки – грубый, точный.

- Вращение рукава – 0-360°.

- Максимальный диаметр сверления – 25 мм.

- Наибольшая резьба, получаемая на станке – М16.

- Класс точности – Н по ГОСТ 8-77.

- Минимально достижимая шероховатость обрабатываемого контура – Rz.

При определении установочных габаритов при сверлении следует учитывать фактический угол поворота рукава. В этом случае минимальные размеры установочной базы составляют (в плане) 1434×2212 мм.

Приобрести б/у станок рассмотренного типоразмера лучше на специализированных предприятиях, и после соответственного обслуживания – проверки работоспособности всех управляющих цепей, подшипников, состояния баз крепления. Купить 2К52 целесообразно в комплекте с быстроизнашиваемыми деталями и специализированным монтажным инструментом.

Электрооборудование и электрическая схема радиально-сверлильного станка 2К52-1

Электрическая схема радиально-сверлильного станка 2к52-1

Электроаппаратура (за исключением нескольких аппаратов) смонтирована на панели управления с задней стороны бочки станка.

На станке установлен один трехфазный короткозамкнутый асинхронный электродвигатель мощностью 1,5 кВт для привода шпинделя и перемещения бочки. По особому заказу могут быть установлены электронасос Х14-22М и электромеханическая зажимная головка.

В станке могут применяться следующие значения напряжения переменного тока:

- силовая цепь (50, 60 Гц)

220, 380, 400, 415, 440 В;

цепь управления 50, 60 Гц

110 и 220 В;

цепь местного освещения 50, 60 Гц

24 В;

цепь сигнализации 50, 60 Гц

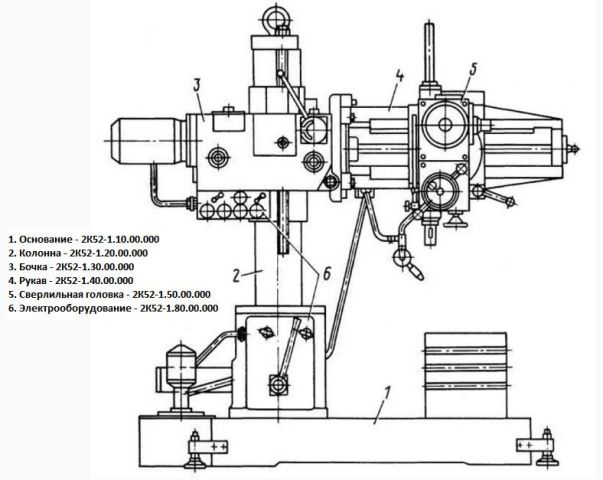

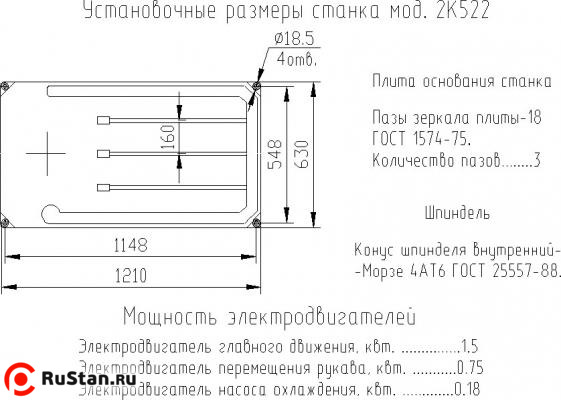

Установочный чертеж радиально-сверлильного станка 2К52

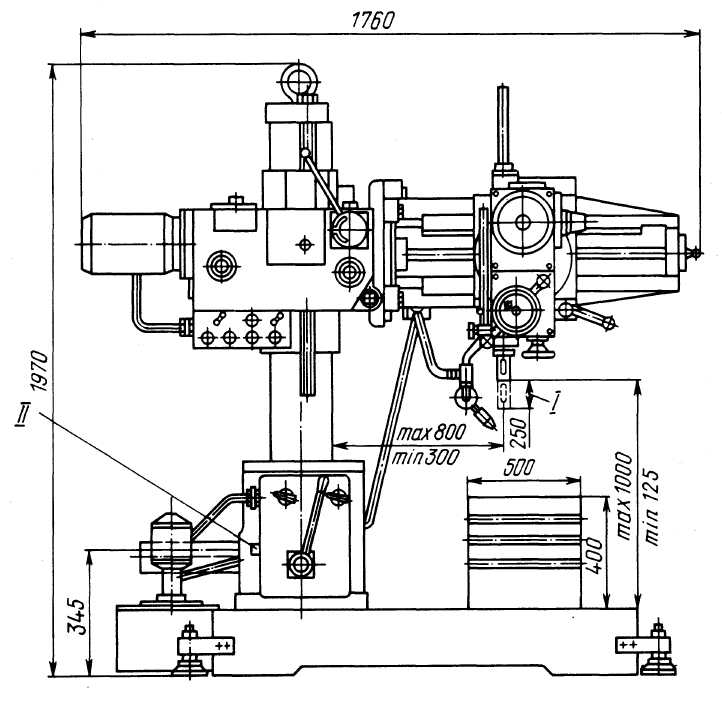

2К52, 2К52-1 станок радиально-сверлильный переносной. Видеоролик

Станок радиально-сверлильный переносной 2К52

Технические характеристики

- Класс точности станка Н

- Наибольший условный диаметр сверления в стали 45, мм 25

- Диапазон нарезаемой резьбы в стали 45, мм М16

- Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм 300. 800

- Наибольшее горизонтальное перемещение сверлильной головки по рукаву, м 410. 900

- Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм 125. 1000

- Наибольшее вертикальное перемещение рукава по колонне (установочное), мм 625

- Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм 250

- Угол поворота рукава вокруг колонны, град 360

- Рамер поверхности плиты (ширина длина), мм 800 х 630

- Частота прямого вращения шпинделя, об/мин 63. 1600

- Количество скоростей шпинделя прямого вращения 8

- Пределы рабочих подач на один оборот шпинделя, мм/об 0,125; 0,2; 0,315

- Число ступеней рабочих подач 3

- Наибольший допустимый крутящий момент, Н-м 90

- Наибольшее усилие подачи, кН 5

- Зажим вращения колонны Ручной/ эл.мех

- Зажим рукава на колонне Ручной

- Зажим сверлильной головки на рукаве Ручной

- Количество электродвигателей на станке 2/ 3

- Электродвигатель привода главного движения М2, кВт 1,5

- Электродвигатель насоса охлаждающей жидкости М1, кВт 0,125

- Габариты станка (длина ширина высота), мм 1760 915 1970

- Масса станка, кг 1250

Радиально-сверлильный станок 2К52 считается незаменимым промышленным оборудованием на тех предприятиях, которые занимаются массовым производством деталей, применяемых в машиностроении, в электроэнергетике и материально-техническом снабжении разных отраслей народного хозяйства. Переносная конструкция металлорежущего станка устанавливается на производственных площадях, в сборочных цехах, ремонтных мастерских.

Станочное оборудование предназначается для выполнения таких работ:

- сверление;

- рассверливание;

- зенкерование;

- нанесение различных вариантов резьбы;

- развертывание;

- растачивание отверстий.

Оборудование показало себя с наилучшей стороны при работе с отверстиями, которые находятся под углом в разных плоскостях детали. Аппарат способен обрабатывать мелкие, средние по размеру и крупные заготовки. Данная модель справляется с высокими ежедневными рабочими нагрузками и способна обеспечить бесперебойность производственной линии. Несмотря на громоздкие габаритные размеры, 2К52 способен выполнять основные функции с высокой точностью.

Станок 2К52 состоит из таких частей, как:

- базовое основание, на котором крепится колона, емкость с охлаждающей жидкостью, корпус и рукав;

- чугунный жесткий корпус, являющийся основой для крепления остальных узлов станка;

- колонна, выполненная из стали в форме трубы;

- электроприводы, находящиеся в нише корпуса;

- элементы управления скоростью станка и механизм перемещения бочки, расположенные на корпусе оборудования;

- сверлильная головка из чугуна, внутри которой имеются шпиндель и коробка передач;

- рукав, крепящийся с помощью четырех креплений.

Металлообрабатывающий станок имеет в своей конструкции устройство, которое автоматически формирует отверстия точно заданной глубины. Безопасность работы обеспечивается за счет наличия предохранителей, защищающих от перегрузок. Такие узлы способны отключить электропитание, что остановит станок. При работе с заготовками:

- крупных размеров вне рабочей плиты, оборудование крепится к бетонной основе за счет винтовых опор;

- малых габаритов, процесс обработки должен происходить на столе коробчатой формы, который монтируется к фундаментной плите.

Отличается станочное оборудование от аналогичных моделей таких же габаритных размеров тем, что в конструкции имеется поворотная колонна и каретки со сверлильными головками, что крепятся на направляющих траверсах. Такое строение повышает удобство использования станка 2К52.

При необходимости, металлообрабатывающее оборудование может быть дополнительно укомплектовано электромеханическим зажимом, что крепится на колонне или современной системой подачи смазочно-охлаждающей жидкости в рабочую область.

Цена 2К52 может существенно отличаться в зависимости от того, для работы в какой климатической зоне предназначается механизм. Стандартные агрегаты чаще изготавливаются для использования в условиях умеренного климата. Не стоит допускать повышение показателя влажности воздуха в помещении или оставлять механизм под дождем/снегом, что может негативно отразиться на функционировании некоторых узлов станка.

Радиально-сверлильный станок 2К52 – это универсальное устройство, рабочие операции которого производятся просто, что под силу оператору даже с минимальным опытом и квалификацией.

Радиально-сверлильный станок 2К52: описание, технические характеристики

Станок 2К52 относится к типу переносных радиально-сверлильных станков. Подобное оборудование используется преимущественно для того, чтобы получать отверстия в стальных деталях или узлах с большими габаритными размерами, из-за которых изделие невозможно установить на рабочем столе обычной металлорежущей машины. Так возникла концепция мобильного станка, который можно вписать в любое жесткое плоское основание.

Радиально-сверлильный станок модели 2К52 принадлежит к относительно давним разработкам Одесского СКБ и Гомельского станкостроительного завода, который производил данное оборудование, начиная с 1961 г. Сейчас такой радиально-сверлильный станок можно купить преимущественно в состоянии б/у. Однако при должном техническом обслуживании, а также своевременно проводимых регламентно-восстановительных операциях точность и работоспособность подобных агрегатов сохраняется долгие годы. Известна также модификация данного станка – модель 2К52-1 с аналогичными технологическими возможностями.

Основная характеристика работы агрегата типа 2К52 заключается в том, что обрабатываемая деталь является неподвижной, в то время как шпиндель с режущим инструментом перемещается по необходимой траектории.

Кроме сверления, на таком радиально-сверлильном станке можно производить и другие схожие операции – развёртывание, зенкерование, цекование, внутреннее шлифование, нарезание резьбы. Для качественного развёртывания потребуется, однако, дополнительная проверка осевого биения шпинделя.

Высокой производительностью модель не отличается, однако при использовании ее в строительстве этого и не требуется, важнее оперативно просверлить нужные отверстия в любых местах заготовки или конструкции.

Кинематика передвижного радиально-сверлильного станка 2К52 характеризуется возможностью производить два основных действия: вращение инструмента и поступательное перемещение при подаче. Управляющая цепь позволяет оба этих движения производить независимо одно от другого.

2К52 допускает следующие вспомогательные движения:

- Поворот траверсы по колонне;

- Изменение вертикального положения траверсы;

- Перемещение инструментальной головки по траверсе;

- Изменение скорости вращения шпинделя;

- Изменение скорости перемещения пиноли.

Устройство и технические возможности

2К52 включает в себя:

- Фундаментную плиту с Т-образными пазами, оснащённую универсальными винтовыми креплениями.

- Коробку скоростей.

- Вертикальную колонну.

- Подвижную траверсу, в которой располагается инструментальная головка.

- Узел передвижения и фиксации траверсы.

- Узел передвижения и фиксации инструментальной головки.

- Шпиндель.

- Электродвигатель.

- Бак со смазывающе-охлаждающей жидкостью, который монтируется на опорной плите.

- Гидропривод системы охлаждения.

- Систему управления.

Массивная фундаментная плита изготавливается из высококачественного чугунного литья, в приливах которого предусмотрены полости для монтажа коробки передач и привода радиально-сверлильного станка. Органы управления установлены на переднем торце станины.

Технические параметры предусматривают движение инструментальной головки в специальном рукаве, который центрирует движение инструмента и защищает его от попадания стружки. Грубые перемещения выполняются при помощи штурвала, более точные – лимбами с делениями, передающие движение на червячную передачу.

Для облегчения вращения колонны предусмотрены упорные подшипники, а сама деталь представляет собой полую толстостенную трубу, внутри которой размещается привод системы охлаждения.

Взаимное положение рукава относительно шпинделя может изменяться посредством регулируемых прихватов. Это гарантирует правильное позиционирование 2К52 относительно обрабатываемой заготовки.

В схеме модели 2К52 имеется ряд предохранителей, которые предотвращают перегрузку оборудования по усилию резания и крутящему моменту.

Модель 2К52-1 отличается от базовой тем, что колонна станка снабжена электромеханическим механизмом фиксации, который используется при длительно выполняемых металлорежущих операциях. Привод полезен также при недостаточной жёсткости основания, на которое устанавливается 2К52. Кроме того, на данной модификации можно размещать дополнительный, вертикально расположенный стол.

Рабочее пространство зоны, где требуется развернуть или просверлить отверстие, ограничивается следующими размерами:

- При горизонтальном перемещении колонны – до 600 мм;

- При сверлении в вертикальном направлении – до 250 мм;

- Диапазон горизонтального перемещения инструментальной головки – 300-800 мм;

- Угловое перемещение рабочего инструмента — ±35°;

- Диапазон расстояний от торца инструмента при сверлении – 125-1000 мм.

Для того, чтобы сверлить наклонно расположенные несколько отверстий, используется штурвал, который фиксируется во время проведения технологической операции. Для удобства контроля за ходом производимых переходов на станке предусмотрено дежурное освещение зоны сверления лампой напряжением 24 В.

- Мощность асинхронного реверсивного электродвигателя – 1,5 кВт.

- Число дискретно изменяемых скоростей вращения шпинделя – 6, от 63 до 1600 мин-1.

- Пределы подач – 0,125-0,315 мм/об.

- Подвод инструментальной головки – грубый, точный.

- Вращение рукава – 0-360°.

- Максимальный диаметр сверления – 25 мм.

- Наибольшая резьба, получаемая на станке – М16.

- Класс точности – Н по ГОСТ 8-77.

- Минимально достижимая шероховатость обрабатываемого контура – Rz.

При определении установочных габаритов при сверлении следует учитывать фактический угол поворота рукава. В этом случае минимальные размеры установочной базы составляют (в плане) 1434×2212 мм.

Приобрести б/у станок рассмотренного типоразмера лучше на специализированных предприятиях, и после соответственного обслуживания – проверки работоспособности всех управляющих цепей, подшипников, состояния баз крепления. Купить 2К52 целесообразно в комплекте с быстроизнашиваемыми деталями и специализированным монтажным инструментом.

Модернизация привода главного движения радиально-сверлильного станка модели 2К52-1

В работе рассмотрена модернизация привода главного движения радиально-сверлильного станка на базе модели 2К52-1. Спроектирован и разработан привод главного движения с использованием асинхронного двигателя в комплекте с частотным преобразователем. Для расширения диапазона регулирования двигателя применена одна двухступенчатая зубчатая передача. Проведены соответствующие проверочные расчеты и показана целесообразность предложенных технических решений.

Ключевые слова: металлорежущий станок, модернизация, привод, асинхронный двигатель, частотный преобразователь.

В современных условиях повышение производительности достигается главным образом за счет интенсификации процесса резания путем повышения режимов резания [1] с целью наиболее полного использования ресурсов станков по мощности и скорости; режущего инструмента по прочности и стойкости. Другим направлением повышения производительности и эффективности использования металлорежущего оборудования является совершенствование конструкции с целью улучшения его конструктивных и эксплуатационных характеристик. Это может быть достигнуто как за счет разработки новых конструкции станков [2, 3], так и за счет их модернизации.

Разработка и внедрение станков новых конструкции, как правило, связано с большими материальными и временными затратами. Модернизация существующего металлообрабатывающего оборудования позволяет при вложении не очень больших финансовых средств, материальных и трудовых ресурсов добиться существенного экономического эффекта, при этом сроки этих проектов значительно короче.

Цель работы: повышение производительности и эффективности обработки на станке за счет модернизации привода главного движения, позволяющей расширить диапазон регулирования частот вращения и улучшить его характеристики.

Задачи работы: выявление недостатков привода главного движения станка, разработка улучшенного привода с использованием асинхронного двигателя в комплекте с частотным преобразователем.

Вертикально-сверлильные станки предназначены для обработки разнообразных деталей в условиях индивидуального и мелко-серийного производства.

Привод главного движения станка осуществляется от асинхронного двигателя мощностью 1,5 кВт и частотой вращения 1440 об/мин. Коробка скоростей обеспечивает 8 частот вращения в диапазоне 63 до 1600 об/мин со ступенчатым регулированием со знаменателем ряда 1,58. Применяется простая множительная структура 8=4*2.

Ступенчатое регулирование частоты вращения шпинделя [4] не дает возможности применять наиболее эффективной скорости резания в зависимости от конкретных условий обработки — материалов обрабатываемой заготовки и режущего инструмента, а также геометрических параметров инструмента и условии обработки. Это приводит к снижению производительности и эффективности обработки. Кроме того привод из двух передач, одна из которых — блок из 4-х колес является достаточно громоздким и требует изготовление дополнительных валов, зубчатых передач, подшипниковых опор, расточки дополнительных отверстий в корпусных деталях. Наличие большого числа передач приводит к дополнительным потерям на трение и снижению к.п.д. привода, что в свою очередь увеличивает энергетические потери и расход электроэнергии.

Большое значение знаменателя ряда частот вращения — 1,58 приводит к большим погрешностям при выборе экономически целесообразных значений скоростей резания, которые могут достигать значений 29%. Это приводит к существенному снижению производительности и эффективности обработки.

Поэтому в настоящей работе спроектирован и разработан привод главного движения с использованием асинхронного двигателя в комплекте с частотным преобразователем [5], позволяющим обеспечить бесступенчатое регулирование частоты вращения двигателя в широком диапазоне. Для расширения диапазона регулирования двигателя применяется одна двухступенчатая зубчатая передача с суммарным числом зубьев 120 и передаточными числами 1/4 (21/84) и 2/1 (70/35).

Регулирование частоты вращения двигателя осуществляется в диапазоне 1390-160об/мин. При этом частота тока меняется от 50 до 6 Гц.

Для сохранения крутящего момента двигателя при уменьшении частоты вращения применяется принудительное охлаждения с помощью серво вентилятора, встроенного в двигатель.

В конструкции использован электродвигатель BN90 LA4 мощностью 1,5 кВт и частотой вращения 1390об/мин призводства фирмы Bonfiglioli (Италия) с встроенным сервовентилятором и частотный преобразователь Active 401-1 призводства фирмы Vectron Германия.

Такое решение позволяет увеличить диапазон регулирования частот вращения от 20 до 2800 об/мин, при этом регулирование частот вращения производится практически бесступенчато.

В работе выполнены необходимые проектно-конструкторские и проверочные расчеты элементов привода.

Анализ экономической эффективности разработки подтвердил целесообразность предложенных технических решений.

1. Справочник технолога-машиностроителя: в 2 т. / Под ред. А.Г. Косиловой, Р.К. Мещерякова.4-е изд., перераб. и доп. М.: Машиностроение, 1986. Т. 1, 656 с.

2. Детали и механизмы металлорежущих станков/ Д.Н. Решетов [идр.]. М.: Машиностроение, 1972. Т.1, 664 с.

3. Расчет, моделирование и конструирование оборудования с компьютерным управлением : метод. указания / сост. Бундур М.С., Прокопенко В.А., Петков ПП, Пелевин НА. СПб.: Изд-во Политехи. ун-та, 2013. 41 с.

4. Металлорежущие станки. Учебник для машиностроительных вузов / Под ред. В.Э. Пуша. М.: Машиностроение, 1985.256 с.

5. М.С. Бундур, ПП Петков. Применение частотных преобразователей в приводах главного движения металлорежущих станков // Конструктор- Машиностроитель, март 2008. С. 20-22.

Радиально-сверлильный станок 2К522-03 (2К522, 2К52-2, 2К52)

- Описание

- Дополнительная оснастка

Cтанок радиально-сверлильный 2К522-03 является переносным и обеспечивает обработку отверстий в мелких, средних и крупногабаритных деталях. Ранее станки назывались (2К522, 2К52-2, 2К52)

Оригинальная конструкция радиально сверлильного станка 2К522-03 обеспечивает широкие возможности и позволяет:

- поворачивать сверлильную головку и рукав вокруг своих осей на 360*;

- производить обработку отверстий в любой пространственной ориентации станка 2К522-03;

- вести обработку отверстий расположенных ниже уровня «пола»;

- производить обработку отверстий в ограниченном пространстве.

На радиально сверлильном станке 2К522 предусмотрена возможность выставки станка относительно обрабатываемой поверхности при помощи винтовых опор. Для переноса станка к месту обработки имеется рым-болт.

Технические характеристики радиально-сверлильного станка 2К522-03

Комплект поставки

- Станок в сборе;

- Охлаждение;

- Светильник;

Втулки по ГОСТ 13598:

- 6100-0142;

- 6100-0144;

- 6100-0145;

- Клин 7851-0012 ГОСТ 3025;

- Ключ 7811-0024 ГОСТ 2839;

- Рукоятка поворота 2К52-1.90.00000;

- Ключ для электрошкафа 2К52-1.89.10.000;

- Ключ для сливных пробок 007.2000.001;

- Техническая документация (руководство пользователя).

Радиально-сверлильный станок 2К52

Радиально-сверлильный станок 2К52 нашел свое место в массовом производстве деталей. Преимущественная операция – сверление крупных отверстий в заготовках любого типа. Машина справляется со своим назначением в условиях крупных цехов, где присутствуют большие рабочие нагрузки. Конструкция модели 2К52 подходит также для среднего по производительности предприятия.

Техническая информация

Рассматривая обзор производимых операций, которые без труда выполняются на радиально-сверлильном станке 2К52, необходимо выделить:

- Характеристики и расположение главных модулей позволяют с легкостью высверлить практически любое по размеру отверстие.

- Функциональные чертежи и перечень инструкций обуславливает операцию по развертыванию.

- Выполняется зенкерование.

- Модель, несмотря на собственные размеры и вес, способна нарезать различные варианты резьбы.

Сверлильно-радиальный станок 2К52, чертежи которого отражают полную эксплуатационную информацию о возможностях устройства, имеют следующие технические характеристики:

- Показатель класса точности сверлильной машины по ГОСТу относится к группе Н.

- Паспорт установки имеет ограничения по допустимому диаметру деталей – 45 мм.

- В процессе эксплуатации вылет шпинделя осуществляется на 800 мм.

- Допустимое перемещение по рукаву в мм. – 900.

- В процессе сверления смещение главной головки происходит на максимальные 900 мм.

- В руководстве отражен параметр угла поворота рукава вокруг основной колонны – 360 градусов.

- Размеры сверлильной основы (плиты) – 800х630 мм.

Параметры шпинделя

Характеристики допустимой частоты вращения шпинделя колеблются от 63 оборотов и могут достигать 1600. Величина небольшая, но оптимальна для выполнения сверлильных работ высокой точности. Шпиндельные характеристики радиально-сверлильного станка 2К52 следующие:

- Численность прямых скоростей – 8.

- Количество ступеней подач при сверлильных операциях – 3.

- Грамотно продуманная электрическая схема поддерживает мощность для крутящего момента в 90 Н-м.

- Сверлильная машина 2К52 имеет преимущественно ручной тип фиксации рукава, сверлильного элемента.

Шпиндель станка 2К52

Инструкция по эксплуатации включает информацию о приводе установки.

Скачать паспорт (инструкцию по эксплуатации) радиально-сверлильного станка 2К52

Привод

Главный механизм обеспечения скорости вращения, ее переключение в процессе сверлильной деятельности и работу коробки скоростей характеризуется одной особенностью. Осуществив разборку коробки скоростей сверлильного станка 2К52, паспорт которой включает собственный электропривод, можно сказать о наличии нескольких подобных механизмов.

Допускается установка 3х электрических двигателей согласно руководству по эксплуатации 2К52и другим нормативным документам. Мощность основного привода составляет 1,5 кВт.

В руководстве указывается масса установки – 1250 кг., также отображается полная расшифровка названия станка.

Кинематическая схема строится на четырех цепях, первой из которых является цепь вращения основного шпинделя. Осуществляя разборку установки можно заметить, нагрузка при вращении шпинделя равномерно распределяется по коробке скоростей, приводному валу типа У.

Кинематическая схема станка 2К52

Составляющими кинетической схемы также являются:

- Цепь осуществления подач.

- Цепь вертикального смещения основного рукава.

- Цепь осуществления зажима колоны.

В процессе сборки конструкторы оснастили установку 2К52 максимальным набором дополнительных модулей. Расширенная функциональность позволяет увеличить точность всех операций, появляется также возможность работы со сложными заготовками, ускоряется производительность.

В итоге, машина для сверления 2К52 обладает подходящими для выполнения многих работ параметрами, регулировка которых позволяет добиться достаточно высокой точности. Каждая рабочая операция производится без сложных манипуляций, что под силу выполнить даже работнику с минимальной квалификацией. Получаемые отверстия всегда имеют правильную форму.

Радиально сверлильные станки — обзор моделей

Радиально сверлильные станки применяются для высверливания сквозных и глухих отверстий в металлических либо деревянных деталях, а также для выполнения ряда вспомогательных операций — зенкерования, расточки, развертывания и нарезания резьбы.

Радиально сверлильный станок

В данной статье представлена информация о радиально сверлильных агрегатах. Мы изучим их функциональное назначение, сферу применения, конструктивные особенности и рассмотрим востребованные модели оборудования.

1 Назначение, функциональные возможности

Радиально сверлильные станки широко используются как в массовом, так и в единичном производстве для формирования отверстий в деталях из металла, чугуна и цветных сплавов. Основным движением в оборудовании данного класса является вращательное движение рабочего инструмента — сверла, и его возвратно-поступательная подача.

Радиальные агрегаты ориентированы на работу с крупногабаритными деталями, непригодными для рассверливания на обычных вертикальных станках из-за трудоемкости перемещения заготовки по рабочему столу. В отличие от стандартного оборудования, в радиальных механизмах зафиксированная на плоскости стола деталь остается неподвижной, а в требуемое положение перемещается шпиндель с рабочим инструментом.

От типа смонтированного на шпиндель рабочего инструмента непосредственно зависят функциональные возможности агрегата. Так, современные радиально сверлильные станки способы выполнять следующие операции:

- сверление;

- зенкерование;

- зенкование;

- развертывание;

- растачивание;

- подрезка торцов;

- нарезание резьбы (метрическая, дюймовая)

Ключевыми характеристиками оборудования являются три параметра: максимальный диаметр сверления, вылет шпинделя по отношению к станине и размеры рабочего стола, последние 2 определяют размеры деталей, которые может обрабатывать конкретный агрегат.

к меню ↑

1.1 Радиально сверлильный станок в работе (видео)

к меню ↑

1.2 Особенности конструкции

В зависимости от конструктивных особенностей все радиальные агрегаты классифицируются на три группы:

- универсальные (стационарные);

- переносные (используются для обработки крупногабаритных заготовок, к которым оборудование подается подъемным краном);

- самоходные (перемещаются на тележках по рельсовым путям, фиксируются на деталях посредством башмаков).

Схема конструкции радиального станка 2Е18П

Конструкция станка состоит из следующих узлов:

- Фундаментная плита.

- Несущая колонна.

- Гидрозажим.

- Поворотная гильза.

- Траверса.

- Сверлильная головка.

В процессе обработки сверлильная головка может перемещаться как вдоль направляющей траверсы, так и поворачиваться в пределах 360 0 благодаря перемещению поворотной гильзы. Сама деталь устанавливается на рабочем столе либо прямо на фундаментной плите (зависит от конструкции конкретного станка).

Колонна, монтирующаяся на фундаментной плите, выполняется из металлической трубы. На ее верхней части установлен механизм подъема, перемещающий траверсу в вертикальной плоскости. Сверлильная головка представляет собой отдельный конструктивный узел, состоящих из блока скоростей, механизма подачи и шпинделя.

Сверлильная головка в таком оборудовании имеет конструкцию, аналогичную вертикально-сверлильным агрегатам, однако она отличается повышенным числом подач и оборотов. Увеличенная скорость вращения шпинделя требует эффективной смазки, которая обеспечивается системой автоматической подачи СОЖ (резервуар с жидкостью, как правило, размещается внутри фундаментной плиты).

Крутящий момент на шпиндель сообщается от двигателя через коробку скоростей, состоящую из зубчатых колес. В качестве привода используются асинхронные двигатели, в одном станке может устанавливаться 3-8 моторов, каждый из которых отвечает за движения определенного узла конструкции. Для примера: распространенный станок 2А553 имеет 7 движков (электрическая схема демонстрирует расположение каждого из приводов):

Электрическая схема станка 2А554

- M1 — двигатель насоса подачи СОЖ;

- M2 — двигатель шпинделя;

- M3 — двигатель ускоренного отвода шпинделя;

- M4 — двигатель траверсы;

- M5 — двигатель гидронасоса траверсы;

- M6 — двигатель набора скоростей;

- M7 — двигатель набора подач.

Кинематическая схема данного станка, в свою очередь, состоит из 5-ти кинематических цепей: движения подачи, ускоренного перемещения шпинделя, вертикального движения траверсы, перемещения сверлильной головки по траверсе, вращения шпинделя.

к меню ↑

2 Распространенные модели

Среди широко распространенных во времена СССР радиально-сверлильных агрегатов, используемых на производственных предприятиях и по сей день, выделим следующие модели оборудования:

- ГС535;

- 2К550;

- 2Л53;

- 2Н55.

Радиально сверлильный станок ГС545 способен рассверливать отверстия в любой пространственной ориентации, это сравнительно малогбаритная переносная конструкция весом в 1.36 тон и размером 180*925*2260 см. Агрегат имеет следующие технические характеристики:

- максимальный диаметр сверления — 45 мм;

- вылет шпинделя — от 320 до 1100 мм;

- количество рабочих подач — 4 шт;

- наибольшее усилие подачи — 12 кН;

- мощность главного привода — 3000 Вт;

- обороты шпинделя — от 45 до 2000 об/мин.

Современным аналогом модели ГС545 является радиально сверлильный станок 2К250, обладающий схожими функциональными возможностями. Агрегат рассверливает отверстия диаметром до 50 мм, мощность движка в нем увеличена до 4000 Вт, а усилие подачи — до 20 кН.

Среди крупногабаритного оборудования выделим радиально сверлильный станок 2А554, способны сверлить отверстия диаметром до 63 мм. Данная установка весит 4 тонны, она может работать с деталями размером до 125*160*160 см. 2А554 оснащен движком на 5500 Вт, выдающем до 2000 об/мин. Число подач — 24 шт.

Распространенным агрегатом компактного типа является радиально сверлильный станок MetalMaster TDR 20 — это китаец, весящий 354 кг и имеющий скромные габариты — 88*50*106 мм. Рассмотрим технические характеристики данной модели:

- максимальный диаметр сверления — 20 мм;

- вылет шпинделя — до 370 мм;

- мощность главного привода — 750 Вт;

- обороты шпинделя — от 210 до 2000 об/мин.

Среднерыночная стоимость TDR 20 составляет 195 тыс. рублей, по соотношению цена/качество это одна из лучших моделей в своем классе.

MetalMaster TDR 20

В отдельную категорию отнесем радиально-сверлильное оборудование с ЧПУ, используемое в серийном производстве. Система ЧПУ (числовое программное управление) позволяет полностью автоматизировать работу оборудования, увеличив тем самым его продуктивность и точность обработки деталей.

Роль оператора в управлении агрегатами с ЧПУ сводится к минимуму, работу станка контролирует программа, задающая периодичность и траекторию движения рабочего инструмента. В отечественной промышленности наиболее распространенной моделью сверлильного оборудования с ЧПУ является станок 2Р135Ф2 производства Стерлитамакского станкостроительного завода.

Также отметим такой агрегат как настольный миниатюрный сверлильный станок радиолюбителя, предназначенный для сверления электрических плат. Проверенные модели- 5166А (отечественный), ZJ-3104 и BG-5158 (китайцы).

к меню ↑

2.1 Типичные неисправности

Всевозможные неисправности, возникающие в процессе использования сверлильных агрегатов, не являются редкостью, поскольку на производстве такие станки эксплуатируются в условиях тяжелой беспрерывной работы. Наиболее продуктивными, но вместе с тем самими подверженными разным видам повреждений, являются станки с гидравлическим приводом серии 2Н55.

Схематическое дополнение к таблице

Предлагаем вашему вниманию перечень типовых неисправностей и способы их решения.

| Проблема | Причина | Способ ремонта |

| Нет давления в гидроприводе зажима колонны | Сломался насос (№19) либо клапан (№18) | Замена предохранительного клапана либо насоса целиком |

| Нет давления в гидроприводе сверлильной головки | Сломался клапан (№9 или 10) либо насос (№1) | Замена неисправных узлов |

| Не происходит отжим/зажим колонны | Застрял распределитель (№17) либо сломалась пружина его золотника | Пружина заменяется, промывается золотник, также нужно проверить плунжер-рейку (№8) |

| Не происходит отжим/зажим сверлильной головки | Заклинил поршень (№7 ( | Узел разбирается и промывается |

| Не регулируются скорости подачи | Заблокирован золотник распределителя (№2) либо застрял плунжер преселектора (№15) | Узлы разбираются и промываются, после чего выполняется притирка золотника/плунжера |

| Не регулируется муфта сцепления | Заклинил золотник (№1) или поршень (№4) | Разборка, промывка, притирка |

| Тормоз шпинделя не функционирует | Заклинил плунжер (№6) | Разборка и промывка |

Устранение серьезных повреждений и капитальный ремонт техники лучше доверить профильным специалистам. В плане ремонтопригодности значительно выигрывает советское оборудование, запчасти на которое доступны и дешевы.

Обзор сверлильного станка 2К52: характеристики и особенности конструкции

Станок радиально-сверлильный 2К52-1 — паспорт

Руководство по эксплуатации 2К52 00. 00. 000 РЭ

- ОБЩИЕ СВЕДЕНИЯ

В руководстве даны основные сведения по пуску, эксплуатации и обслуживанию радиально-сверлильного переносного станка 2К52-1 (рис. 1), предназначенного для обработки отверстий в средних и крупных деталях. Станок применяется в индивидуальном, мелкосерийном и серийном производстве.

На станке можно выполнять сверление, рассверливание, зенкерование, развертывание, нарезание резьбы в разных плоскостях и под разными углами. Вид климатического исполнения УХЛ-4 ГОСТ 15150-69.

- Основные данные сверлильного станка 2К52-1

Рис.1 Станок радиально-сверлильный

Рис.2. Присоединительные размеры станка:

I – шпиндель; II – пазы основания; III – основание;

IV – габарит станка в плане

Рис.3. Габаритные размеры и размеры рабочего пространства станка:

I – ход; II – подвод электроэнергии

Диаметр колонны, мм

Число ступеней механических подач

Наибольший ход по направляющим рукава, мм

Ширина паза, ГОСТ 1574-75,мм

Ход шпинделя, мм

На выбивку инструмента

Конус шпинделя, ГОСТ 25557-82

Расстояние от торца шпинделя до рабочей поверхности плиты, мм

Размеры рабочей поверхности:

Ширина пазов, мм

2. Время торможения шпинделя после его выключения (при всех частотах вращения) не должно превышать трех секунд.

3. Нельзя переключать рукоятки управления во время вращения шпинделя.

4. Рукоятки и другие органы управления станка снабжены надежными фиксаторами, не допускающими самопроизвольных перемещений отдельных сборочных единиц станка.

5. Рабочее положение мнемонической рукоятки исключает возможность включения электросхемы станка.

6. Включение вводного выключателя невозможно без специального ключа, входящего в комплект поставки.

7. На станке установлена кнопка „Стоп» (аварийная) с грибовидным толкателем.

8. Во время работы на станке не разрешается:

— работать с открытым шкафом электрооборудования;

— производить ремонт и осмотр электроаппаратуры при включенном автоматическом выключателе;

— работать при снятых крышках, закрывающих вращающиеся детали станка;

— производить выбивку инструмента при вращающемся шпинделе;

— оставлять рукоятку на хвостовике зубчатого колеса ручного опускания рукава по колонне;

— работать при расположении штыря в положении выбивки инструмента;

— прикладывать чрезмерные усилия при повороте колонны, так как это может привести к поломке подвижного упора, расположенного в ее нижней части. Упор обеспечивает полный оборот колонны и предотвращает от скручивания кабель, проходящий внутри поворотной колонны.

ВНИМАНИЕ! Во избежание перегрева электромеханической головки и преждевременного выхода ее из строя число включений в минуту должно быть не более 2.

- Состав сверлильного станка 2К52-1

Радиально-сверлильный станок 2К550В

Станок радиально-сверлильный предназначен для широкого применения в промышленности.

Благодаря техническим возможностям станка, он может применяться для обработки отверстий, как в ремонтных цехах, так и в цехах крупносерийного производства.

Станок позволяет выполнять: сверление в сплошном материале, рассверливание, зенкерование, развертывание, нарезание резьбы.

Конструктивные особенности и преимущества станка:

— простое и надежное решение механизмов коробки скоростей и подач;

— направляющие рукава и колоны термообработаны;

— отключение подачи при достижении заданной глубины сверления производится в ручном или автоматическом режиме;

— включение реверса шпинделя при достижении заданной глубины резьбы производится в ручном или автоматическом режимах;

— зажим рукава на колонне и зажим колонны в цоколе производится автоматически.

Применение на станке приспособлений и специального инструмента значительно повышает производительность станка и расширяет перечень возможных операций.

Наибольший условный диаметр сверления, мм

в стали 45 ГОСТ 1050-88, НВ 207..229

в чугуне СЧ20 ГОСТ 1412-85

Наибольший диаметр нарезаемой резьбы в стали 45 / СЧ20

Вылет шпинделя (max/min), мм

Обозначение конца шпинделя по ГОСТ 24644

Расстояние от нижнего торца шпинделя до рабочей поверхности

плиты (max/min), мм

Наибольшее вертикальное перемещение рукава по колонне, мм, не менее

Наибольшее перемещение сверлильной головки по рукаву, мм

Ход шпинделя, мм: наибольший / на оборот штурвала

Число ступеней частот вращения шпинделя

Пределы оборотов шпинделя, об/мин

Число ступеней рабочих подач

Пределы подач шпинделя, мм/об

Наибольший крутящий момент на шпинделе, Нм

Наибольшее усилие подачи, Н

Размеры рабочей поверхности плиты, мм:

длина (до фланца колонны)

Отключение подачи при достижении заданной глубины сверления

Включение реверса шпинделя при достижении заданной глубины резьбы

Зажим рукава на колонне

Зажим колонны в цоколе

Номинальная мощность электродвигателя привода главного движения, кВт

Класс точности станка ГОСТ 8-82

Габаритные размеры станка, мм

Масса станка без съемных приспособлений (нетто/брутто), кг, не более

Габаритные размеры упаковки, мм

Входит в комплект и стоимость станка

2К52-1.89.10.000 ключ для электрошкафа – 1 шт.

007.2000.001 Ключ для сливных пробок – 1 шт.

Втулки ГОСТ 13598 Клинья

6100-0142 – 1 шт. 7851-0012– 1 шт.

6100-0144 – 1 шт. 7851-0013– 1 шт.

6100-0146 – 1 шт. 7851-0014– 1 шт.

Поставляется по требованию заказчика за отдельную плату

6150-4029-03 патрон сверлильный – 1 шт.

045.0730.000 патрон резьбонарезной с комплектом предохранительных головок М5…М12

7200-0220-02 тиски – 1 шт.

055.0000.010 стол коробчатый – 1 шт.

Допускается замена вышеуказанных принадлежностей на принадлежности с аналогичными техническими данными.

Стол коробчатый съемный

Стол коробчатый съемный предназначен для установки и крепления на нем тисков, станочных приспособлений на верхней и боковой рабочих поверхностях.

Крепление стола коробчатого осуществляется четырьмя Т-образными болтами М20 входящими в комплект поставки.

Расстояние между осями пазов – 160мм.

На рабочей поверхности имеется пять Т-образных пазов.

Крепление тисков и приспособлений осуществляется с помощью Т-образных болтов М16.