Особенности эксплуатации листогибочных прессов с ЧПУ

Листогибы с ЧПУ: принцип действия и особенности

Оснащение листогибочных станков устройством числового программного управления (ЧПУ) позволяет обеспечить высокое качество обработки металла. Такой результат возможен, благодаря определенному алгоритму обработки, предусмотренному программным обеспечением, заложенным в ЧПУ.

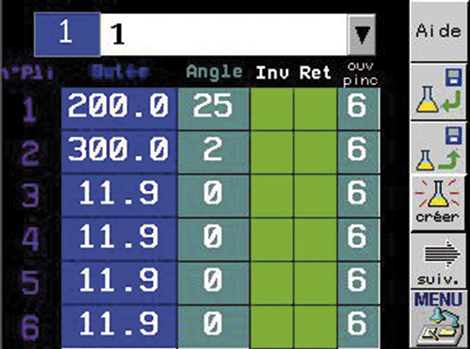

Программное устройство станка предусматривает наличие контроллеров и управляющей консоли. Подобное устройство дает возможность существенно уменьшить вероятность образования бракованных изделий, так как операцию гибки металла можно осуществить без дополнительной подготовки и наладки. На сенсорном экране отображаются все переходы гибочной операции. Осуществляя управление устройством, оператор может задавать и выполнять контроль правильности процесса гибки.

Принцип работы листогиба с ЧПУ

Листогибы с ЧПУ различных типов работают примерно по одному принципу. Следует отметить, что без использования компьютера, ограничиваясь применением обычных систем зубчатых передач, было бы невозможно обеспечить одновременное исполнение команд и достичь требуемого уровня точности обработки. Следствием такой работы является достижение заданных характеристик продуктивности труда и качества готовых изделий.

Особенности и преимущества листогибов с ЧПУ

Использование ЧПУ на листогибах характеризуется и другими достоинствами:

- гарантированным уровнем травмозащищённости путем использования системы безопасности, предназначенной для защиты персонала, занятого обслуживанием станка. К числу обязательных механических устройств относят разнообразные ограждения в виде сеток, чехлов и ряда других механических приспособлений. К примеру, при необходимости привести листогиб в рабочее положение, когда траверса должна опускаться вниз, достигая скорости свободного падения, следует нажать в одно время две удаленные одна от другой кнопки «Пуск». В этом случае обе руки окажутся занятыми, поэтому абсолютно исключена вероятность травмы.

В том случае, когда в момент направления балки вниз в зоне контроля окажется любой предмет и будет пересечен хотя бы один из лучей, то системой безопасности будет немедленно остановлено движение балки и всего станка;

В том случае, когда в момент направления балки вниз в зоне контроля окажется любой предмет и будет пересечен хотя бы один из лучей, то системой безопасности будет немедленно остановлено движение балки и всего станка;

- выполнением быстрой наладки, осуществляемой при помощи программного обеспечения, предусмотренного в компьютере ЧПУ. Характеристики и размеры деталей вносят в качестве переменных величин в программу для проведения наладки.

Выполнение переналадки состоит в проведении оператором замены жёстких дисков и последующей загрузкой, используя пульт управления. Наладчик ЧПУ приступает к своим обязанностям при необходимости обработки другого изделия и выполняет замену оснастки.

«Минусы» применения листогибов с ЧПУ

В перечень минусов применения листогибов следует отнести:

- высокий уровень цен по причине комплектации опцией ЧПУ;

- обслуживание пресса данной категории требует привлечения образованного персонала. Оператор должен иметь достаточно высокие знания по технологии обработки металлов и уметь пользоваться с компьютерной техникой.

.png)

Листогибы электромеханического типа с ЧПУ, выпускаемые компанией Jouanel, находят широкое применение в промышленности, связанной с металлообработкой, в массовом производстве для обработки листового металлопроката. Каждый листогиб с ЧПУ имеет стальную сварную конструкцию основания, которая снижает напряжение от вибрации, поэтому эта категория станков обладает высоким уровнем прочности и отличной продуктивностью.

Представленные на сайте компании PROBEND листогибы с ЧПУ оборудованы электромеханическим приводом. Разработка числового управления в каждом станке выполняется по разным принципам и методам, однако все модификации могут быть использованы для выполнения широкого спектра задач в металлообработке.

Как выбирать листогибочный станок — 7 важных факторов

Гибочные станки, оснащенные системами ЧПУ и другое оборудование с ЧПУ бывают разными с точки зрения обработки сырья и технологий, которые используют производители. Поэтому следует тщательно оценивать и анализировать предложение на рынке до принятия решения о покупке. Производителю необходимо отдавать себе отчет в том, для чего применяется листогибочный станок, как он работает, оценивать точность и другие параметры.

Такая оценка очень важна, так как допущенная ошибка может повлечь за собой увеличение производственных расходов. Существует семь важных факторов, которые следует оценить, прежде чем купить листогиб.

Особенности изготавливаемой продукции

Вам следует приобрести листогибочный станок, который сможет помочь вам выполнить стоящие перед обработкой задачи, а не тот, у которого будет минимальный необходимый вам тоннаж и размер стола. Проверьте также типы используемого листа, его максимальную длину и толщину. Если это малоуглеродистая сталь в листах не толще 3 мм и не длиннее 250 мм, то усилие гибки может не превышать 80 тонн.

Однако, если требуется обработка полых заготовок, то следует оценить возможность приобрести листогиб с усилием гибки около 150 тонн. Если вы используете малоуглеродистую сталь толщиной 6 мм и длиной 2500 мм, приобретайте листогиб с усилием гибки в 100 тонн. Для выравнивающей гибки листового металла потребуется мощное оборудование крупного размера. Если длина листа около 1250 мм или короче, то выбирайте небольшие машины, иногда вполовину меньше упомянутых выше, и расходы на покупку значительно уменьшатся. Помните, что длина металлического листа — один из главенствующих факторов выбора листогибочного станка.

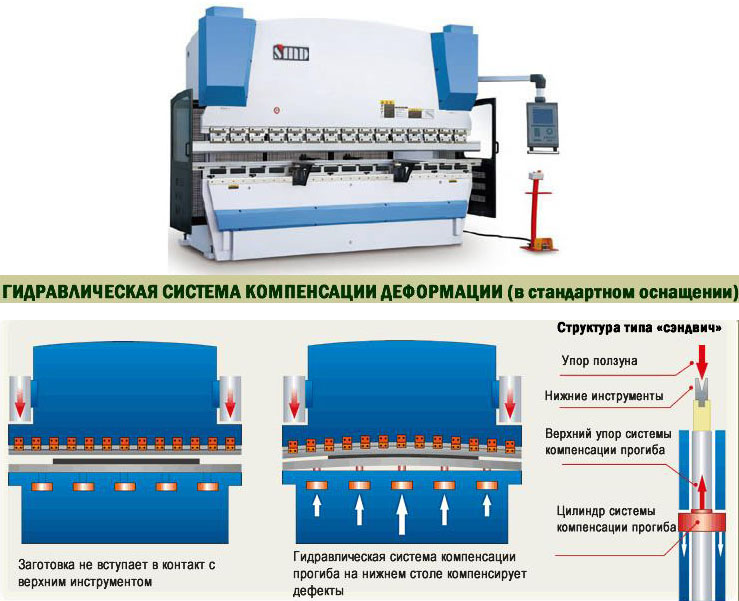

Прогиб

Во время гибки, особенно в случае гибки длинных заготовок, гибочному прессу с ЧПУ необходим прогиб, и чем длиннее заготовка, тем он больше. Для примера, при одном и том же усилии гибки прогиб гибочного пресса, сгибающего заготовку длиной 2500 мм в четыре раза больше, чем у пресса, сгибающего лист в 1250 мм длиной. Таким образом, качество готового изделия у меньшего листогиба с меньшим прогибом будет выше. Уменьшение прогиба также сокращает и время подготовки станка.

У большинства современных гибочных станков с ЧПУ уже встроена гидравлическая функция компенсации прогиба во время производства, что значительно помогает оператору и требует меньшей настройки станка. Также это повышает точность гибки и общую эффективность производства. Гидравлическая компенсация прогиба управляется с помощью ЧПУ — гидравлическая смазка поступает в компенсационный цилиндр через магнитный сервоклапан и выталкивает рабочий стол вверх. В то же самое время сила компенсации прогиба увеличивается с усилием гибки, компенсируя прогиб.

Материал

При использовании нержавеющей стали усилие гибки возрастает примерно на 50% (по сравнению с малоуглеродистой сталью). В свою очередь, при использовании мягкого алюминия оно уменьшится в два раза. Производители листогибочных станков с ЧПУ обычно указывают параметры усилия гибки для всей своей линейки оборудования.

Спецификация станка показывает требующееся усилие гибки для листов разных материалов и толщин длиной в 1000 мм.

Радиус

Во время гибки также следует учитывать радиус угла заготовки. Радиус гибки составляет 0.156 от размера V-раскрытия матрицы. Во время воздушной гибки размер V-раскрытия матрицы должен быть в 8 раз больше, чем толщина листа. Например, если вы используете гибочный станок с раскрытием V-образного профиля в 12 мм для гибки листа малоуглеродистой стали толщиной в 1.5 мм, то радиус гибки составит 1.9 мм. Если величина радиуса гибки близка к толщине металла или меньше нее, то необходимо использовать hollowing mold. Усилие в этом случае будет в 4 раза больше, чем при воздушной гибке. При воздушной гибке обратите внимание на величину зазора между матрицей и пуансоном в нижней части хода и компенсации упругости при гибке в 90 градусов.

В случае воздушной гибки на современном листогибочном станке с ЧПУ формирующийся угол упругости будет на 2 градуса меньше. Как сказано выше, радиус гибки составляет 0.156 от размера V-раскрытия матрицы, поэтому при обычной гибке угол составит примерно 86-90 градусов. В нижней части хода следует оставить зазор немного больше толщины металлического листа.

Причина, по которой улучшается угол формы в использовании большего тоннажа формы для выгибания (в 4 раза больше, чем при воздушной гибке). Это помогает сокращать силу упругости вокруг радиуса гибки. Чеканка — то же самое, что и гибка с использованием нижней формы для выгибания. Единственная разница в том, что передний конец верхнего инструмента становится необходимым радиусом гибки. Усилия упругости удается избежать, так как зазор между верхним и нижним инструментом в нижней части меньше толщины металла, и есть достаточное усилие сгиба (в 10 раз выше, чем при воздушной гибке), а передний кончик верхнего инструмента касается листа. Для того, чтобы выбрать гибочный пресс с наименьшим необходимым тоннажем, лучше выбрать тот, у которого радиус гибки больше толщины используемого листового металла.

Используйте воздушную гибку везде, где можно, так как большой радиус гибки не повлияет на качество готовой продукции и обеспечит долговременный срок службы станка.

Точность

Именно этот фактор помогает определить, нужен ли вам листогибочный пресс, оснащенный ЧПУ. Если требование к точности составляет ±0.5 градусов и не меняется, то следует рассмотреть вопрос о приобретении оборудования с ЧПУ. Точность перепозиционирования ползуна может контролироваться на ±0.01 мм. Для готовой продукции с высочайшими требованиями к точности следует выбирать листогиб, обладающий именно такими параметрами. Однако, у обычного листогиба точность составляет ±0.5 мм. При наличии подходящего инструмента у него все равно будет отклонение в ±2-3 градуса.

Помимо этого, гибочный пресс с ЧПУ дает возможность контролировать переналадку и смыкание инструмента, что немаловажно в случаях обработки множества деталей малого размера.

Контур

Линии контура гибочного станка имеют прямое влияние на точность гибки. Таким образом, следует тщательно проверять контур. Как проверить контур гибочного станка? Это просто. Проверяйте длину от переднего края верхнего контура до плеча рабочего стола и расстояние между нижним контуром и плечом рабочего стала. Для обычного контура отклонение должно лежать в диапазоне ±0.1мм на 10 мм, а общее отклонение длины должно быть меньше, чем ±0.15 мм. Что касается контура для точного шлифования, отклонение должно находиться в диапазоне от ±0.005 мм до 100 мм, а общее отклонение длины не должно быть больше ±0.05мм.

Контур для точного шлифования лучше использовать на гибочном прессе с ЧПУ, а обычный контур — на гибочном прессе с использованием NC-кода.

Информация IMA:

- Italian Machinery Association готова помочь вам выбрать гибочный станок от надежного итальянского производителя с учетом особенностей производственного процесса. Предложение гибочных станков от участников ассоциации в нашем каталоге способно удовлетворить потребности производителя любого уровня — от малого субподрядчика или индивидуального производителя до крупномасштабного автоматизированного завода.

- Если вас интересуют другие материалы о гибке, предлагаем вашему вниманию следующие статьи:

- Если пришло время расширять или обновлять ваши производственные мощности, вы всегда можете обратиться к IMA чтобы приобрести новый гибочный станок от надежного итальянского производителя.

- В некоторых случаях производительность установленных на производстве станков может значительно возрасти, если они оснащены новым качественным инструментом одного из популярных стилей. Ознакомьтесь с предложением гибочного инструмента от Italian Machinery Association.

- Вам необходимы услуги по ремонту, установке, перезапуску станков или обучение операторов вашего оборудования? Сервисная службаIMA обладает обширным опытом и знаниями, чтобы решить любую проблему.

- У вас есть другие вопросы или потребности? Незамедлительно свяжитесь с нами по телефону или электронной почте, или посетите любое из наших представительств.

Italian Machinery Association

Официальный представитель всемирно известных торговых марок высококлассного листообрабатывающего оборудования Euromac, Vimercati и OMCG. Много лет успешно работаем на рынках Латвии, Литвы, Эстонии, России, Беларуси, Казахстана, Узбекистана, Украины, а также Грузии, Азербайджана, Армении. Наши представительства в разных странах продают и устанавливают оборудование, обучают персонал и обеспечивают сервисное обслуживание.

Особенности и преимущества применения листогибочных прессов

В процессе изготовления металлических предметов из листового материала используются различные виды оборудования. Прессовые установки пользуются повышенной популярностью, так как они обеспечивают максимально точное соблюдение размеров и формы будущей продукции. Изготовлением станков занимаются многие компании, которые используют современные производственные технологии. Листогибы-прессы способствуют формирование изделий за счет давления рабочей балки на металлическую заготовку.

Преимущества использования листогибочных прессов с ЧПУ

Оборудование, которое используется для обработки металлического материала, отличается механическим, пневматическим,электромеханическим или гидравлическим приводом. Повышенным спросом пользуются станки, оснащенные ЧПУ. Они имеют много эксплуатационных преимуществ:

- максимальная точность выполнения необходимых операций;

- отсутствие лишнего шума в процессе работы;

- невысокий уровень энергопотребления;

- абсолютная безопасность для оператора;

- эргономичность;

- компактность.

Приобрести пресс листогибочный с чпу можно в нашей компании «ЛМТ РУС», где есть широкий выбор моделей оборудования. Фирма уже давно занимается поставками станков, которые изготавливаются на итальянском заводе VIMERCATI. Контролирующее оснащение способствует комфортному управлению всеми настройками процедуры гибки металлического материала. Станки имеют различные дополнительные функции. Они позволяют заниматься разработкой и хранением определенных производственных программ, а также обменом информацией по локальной сети. Оборудование рассчитано на создание различных инструментов и управление дополнительными устройствами.

Как правильно выбрать листогибочное оборудование

При покупке листообрабатывающих прессов важно обращать внимание на их технические характеристики и показатели эргономичности. Рекомендуется также учитывать следующие моменты:

- максимально допустимая толщина обрабатываемого материала;

- возможность усиления вырубки заготовок;

- размеры рабочей зоны;

- уровень производительности.

Станки с ЧПУ – это оптимальное решение для потребителей. Они гарантируют максимальную точность гибки металла. Оборудование используется для создания продукции, необходимой для энергетической отрасли, машиностроения, предприятий пищевой, химической или медицинской сферы.

Листогибочный пресс HPB-K

Система крепления инструмента:

Ход заднего упора:

600 мм (опционально: 1000)

Обзор гидравлического гибочного пресса HPB-K

Инструмент в базовой комплектации

Вместе со станком поставляется стандартный комплект инструмента (матрица + пуансон) на всю длину модели. В зависимости от сложности изделия, которые требуется получать, рекомендуется подбирать специальный инструмент, который можно приобрести дополнительно.

Модели гидравлических прессов серии HPB-K поставляеются с сегментированным верхним инструментом, что дополнительно увеличивает функционал оборудования позволяя обрабатывать изделия с бортами

Размеры меняются в зависимости от мощности пресса. Данный пример для станка с усилием 63 тонны

Получаемые профили

Оборудвоание также комплектуется двумя поддерживающими суппортами, свободно перемещающиеся по всей длине станка.

Система крепления инструмента Amada Promecam

Конструкция заднего упора в модели пресса с контроллером E22

Привод заднего упора с линейными направляющими, шарико-винтовой парой и с регулируемыми пальцами заднего упора.

Гидравлическая система и электрика

На гибочном прессе установлен главный мотор “Siemens” (Германия);, и гидравлические клапаны Rexroth (Гермнаия). Гибочный пресс оснащен французской электрикой «Schneider». На станке установлен манометр и регулятор усилия пресса, позволяющие точно настраивать листогиб на работу с необходимой толщиной листа.

Гидравлическая система включает в себя встроенную гидравлическую систему управления, компактная конструкция позволяет уменьшить длину соединительного трубопровода и обеспечивает надежность и удобство в обслуживании системы. Трубопровод подключен через соединительную муфту, характеризуется прочностью и эстетичным внешним видом. Станок имеет две скорости работы: холостой ход (быстрый) и рабочий ход (медленный).

Цилиндр: сталь 45, прошедший обработку закалкой с отпуском, чистовой расточкой, экструзией (прочность выше, чем у стали типа А3)

Защита с задней стороны листогиба

Станок оснащен боковыми и задними защитными дверями. Электронный блок управления ABB отключает питание при открытой задней двери.

Система цифровой индикации E22

Станок представляет собой листогибочный пресс с синхронизацией момента через торсион, принадлежащей к моделям третьего поколения. Предусмотрена регулировка хода заднего упора и верхней траверсы, ручная точная поднастройка пальцев упора и индикация его положения на цифровом дисплее. Система ЧПУ E22 — это простая система управления типа ЧПУ, позволяющая создавать последовательность гибов и сохранять их в программы, с последующим повторением. Регулировка по оси Y (ход траверсы) и X (ход заднего упора) осуществляется высокоточными двигателями от контроллера. Ось R (регулировка пальца заднего упора по высоте) – управляется вручную. Возможна точная поднастройка перемещения пальцев (0-0,5 мм).

Контроллер выполняет следующие функции:

Удобная регулируемая панель управления прессом

Синхронизация работы гидроцилиндров

Станок включает в себя систему высокоточной синхронизации крутящего момента через торсионный вал. Две синхронизирующих вилки расположены с обеих сторон траверсы, ход траверсы параллелен рабочему столу, зависимость между рабочей нагрузкой и деформацией при изгибе значительно оптимизирована.

Компенсация прогиба стола (пассивная система бомбирования)

В листогибах нижняя траверса не цельно-сварная как у остальных листогибочных прессов, а имеет особую конструкцию и состоит из элементов спроектированных определённым образом с целью компенсации неравномерного распределения усилия. В листогибах с длиной гибки до 2500 мм включительно данное конструктивное решение помогает избежать дополнительных систем и позволяет получать постоянный угол по всей длине листогибочного пресса.

Верхний пуансон оснащен механизмом компенсации отклонения угла гиба при помощи клиновых подклад, что также позволяет производить необходимые регулировки.

Особенности гибки листового металла на листогибочных прессах.

Существует несколько методов гибки листового металла. В данной статье мы рассмотрим наиболее универсальный и распространенный метод получения трехмерных изделий из листа с помощью гидравлических листогибочных прессов с вертикальной гибочной балкой.

Главные технологические задачи процесса гибки – обеспечение точности угла, радиуса в месте гиба и размера полок детали в пределах заданных допусков. Деталь устанавливается на матрицу и горизонтально позиционируется против упоров, определяя размер полки (рис.1).

Угол гибки обеспечивается глубиной проникновения пуансона в матрицу, который вдавливает в нее заготовку (рис. 2). Радиус определяется радиусом пуансона и расстоянием между кромками матрицы (при ее открытии).

Необходимо понимать, что на параметры гибки, такие как усилие, глубина проникновения пуансона, открытие матрицы и т.д., непосредственно влияют механическиесвойства материала, сто толщина и глубина гиба. Это особенно важно, если свойства и толщина металла имеют большие отклонения даже в одной партии поставки.

Для получения заданного угла и радиуса обычно применяют несколько способов гибки, каждый из которых имеет свои достоинства и недостатки. Применительно ко всем методам обеспечения угла и радиуса можно сказать, что важным вопросом является подбор инструмента. Именно форма и размеры наладки «пуансон-матрица» обеспечивают возможность получения различных углов и радиусов на определенных толщинах, размерах полок и длинах гибки наряду с возможностями прессов. Детальное описание каждого способа гибки может быть темой нескольких статей, поэтому мы остановимся на основных моментах двух первых методов: метод гибки в воздухе и адаптивный метод.

Для того, чтобы перейти к описанию оборудования, применяемого для обеспечения данных процессов, его особенностям, рассмотрим общую конструкцию листогибочных прессов и принципы их работы, оси перемещения и их обозначения (рис.3).

Гидравлический листогибочный пресс состоит из следующих элементов:

- гидравлических цилиндров, которые крепятся к боковым стойкам;

- нижней балки со столом и системой крепления матриц;

- верхней балки с системой крепления пуансонов, прикрепленных к штокам гидроцилиндров;

- системы задних упоров, обеспечивающих базирование заготовки и установленных с задней стороны нижней балки

Штоки гидроцилиндров сообщают движение верхней балке в вертикальном ноправлении по оси Y, тем самым обеспечивая глубину проникновения пуансона в матрицу. Задние упоры могут перемещаться по трем осям X, R, Z, а именно глубине, высоте относительно линии гиба и вдоль линии гиба соответственно (рис.4).

Ось V определяет величину компенсации прогиба балок пресса. Пресс может быть оборудован устройством передней поддержки листа с возможностью сопровождения его во время гибки, для определения перемещений которой используют ось Т. По оси W определяется перемещение бесконтактного устройства адаптивного контроля угла вдоль линии гиба.

Листогибочные прессы можно разделять на три категории по способам перемещения осей и контролю их позиций:

- все оси позиционируются вручную;

- прессы управляются от ЧПУ;

- прессы с ЧПУ.

При выборе прессов, относящихся к первым двум категориям, можно утверждать, что предприятие планирует приобрести бюджетное решение своих задач, при этом гибкость, универсальность и скорость перехода от одного изделия к другому не является критерием выбора.

Рассмотрим листогибочные прессы с ЧПУ более подробно, т.к. именно данный вид оборудования вызывает большое количество вопросов в процессе выбора.

Вопрос выбора прессов – важная задача для предприятий. Критерии выбора могут быть самыми разными, исходя из реальных задач производства и размера планируемых инвестиций. Мы рассмотрим данный вопрос только с точки зрения возможностей оборудования. Перемещение верхней балки по оси Y определяется развиваемым усилием, скоростью подхода, рабочего хода и скоростью возврата. Данные параметры влияют в первую очередь на производительность. Точность позиционирования по оси Y – наиболее важный параметр, поскольку она непосредственно влияет на угол гиба. Практически все производители контролируют этот параметр посредством установки оптических линеек на боковых стойках пресса. Точность этого параметра должна быть обеспечена в пределах 0,01 мм, т.к. изменение на эту величину уже создает ошибку в 1* при угле гиба 135* (открытие матрицы 4 мм). Чем больше угол и меньше толщина, тем большее влияние на точность угла оказывает точность позиции по оси Y. Вопрос контроля качества перемещения верхней балки напрямую связан с перемещением штоков левого и правого гидравлического цилиндров. В этом смысле на прессах с ЧПУ различают две оси Y – это Y1 и Y2. Обеспечение синхронизации перемещений и позиционирования – важные задачи производителей прессов. Если присутствует разность позиций, то угол детали по длине гиба будет различным. Также можно программно задать перекос верхней балки, если требуется получить разные углы с левой и правой стороны линии гиба.

Говоря о перемещении и позиционировании верхней балки, необходимо отметить еще две возможности пресса. Во-первых, это время задержки и удержания усилия в нижней точке, которое влияет на фиксацию угла и во многих случаях важно при автоматическом контроле и коррекции угла при при адаптивной гибке. Во-вторых, это компенсация раскрытия боковых стоек пресса во время положения усилия. Практически все производители оборудуют свои станки в базовой комплектации скобами с конечными выключателями для данной коррекции.

Ось V, определяющая компенсацию прогиба балок, обеспечивает постоянство угла по всей длине гиба. Во время приложения усилия верхней балки по осям Y1 и Y2 происходит прогиб верхней и нижней балок от середины к боковым сторонам. В результате получаются разные углы вдоль линии гиба. Для оптимизации этого эффекта производители используют различные системы компенсации прогиба или системы «бомбирования». Клиновая система основана на смещении верхней части стола относительно нижней, где угол клиньев уменьшается от центра стола к его краям (рис.5).

Система волн подобна клиновой, но вместо клиньев используется профиль волны. Предлагается также система вырезов специальной формы в нижней балке, которые призваны компенсировать любые эффекты прогиба балок. Еще один вариант – это система гидравлических цилиндров, встроенных в нижнюю балку.

Системы компенсации прогиба могут быть с ручным выставлением параметров или с управлением от ЧПУ. Системы с ЧПУ дают возможность автоматизировать данный процесс и сохранить в памяти стойкие данные для определенных материалов, толщин, деталей. При длине гибки более 2000 мм использование системы компенсации прогиба – необходимое условие для получения постоянного угла по всей длине детали.

Рассматривая перемещения верхней балки и системы компенсации прогиба балок, мы говорили о позиции нижней точки пуансона. Позиции задних упоров по осям X, R, Z обеспечивают базирование заготовки для определения размеров полок деталей. Выбор конструкции задних упоров и количества ЧПУ управляемых осей зависит от сложности производимых деталей. Для этих целей производители оборудования предлагают множество вариантов. Самый простой – сдвоенное перемещение двух упоров по оси X(X1+X2) и ручное выставление упоров по осям R1, R2 и Z1, Z2. Такая схема упоров эффективна при изготовлении простых деталей, не требующих базирования на высоте. Схема ЧПУ сдвоенного перемещения упоров по X и R с ручным перемещением по Z1, Z2 позволяет автоматически позиционировать упоры, как по глубине, так и по высоте. Другой вариант – добавить ЧПУ перемещение по осям Z1 и Z2 и при этом исключить потери времени на ручное перемещение упоров вдоль линии гиба. Также есть возможность выбрать ЧПУ перемещение по неполной оси X или X` одного из упоров и обеспечить возможность базирования заготовки под небольшим углом. Полную универсальность можно получить при использовании независимых двух упоров с перемещением каждого из них по трем осям X1, R1, Z1 и X2, R2, Z2. Выбор схемы упора зависит от необходимости базирования заготовки под углом либо при выборе независимого перемещения по осям X1, X2.

Любой материал имеет определенный коэффициент пружинения и стремится принять первоначальную форму. При свободной гибке в момент снятия усилия угол открывается и его надо корректировать. Обычно действия оператора при запуске в производство детали состоят из первого гиба, измерения полученного угла, ввода коррекции на разницу в угле, следующего гиба, нового измерения полученного угла и т.д. до получения заданного. Оператор каждый раз вводит коррекцию на изменение позиций осей Y1, Y2 и оси компенсации прогиба балок.

Проблема получения заданного угла гибки с первого раза актуальна и для ее решения существует несколько вариантов. Нужно определить критерии выбора или требования к таким устройствам. Система должна иметь интерфейс с большой скоростью передачи данных с ЧПУ, для того чтобы не замедлять процесс гибки. Кроме того, она должна быть установлена так, чтобы не препятствовать процессу гибки; необходимо обеспечить возможность гиба коротких полок и Z-профилей. Система должна быть функциональной при работе в трудных производственных условиях и не зависеть от точности инструментальной оснастки, так же, как и от непостоянства качества обрабатываемого металла (изменения толщины, твердости, направления структуры). Производители предлагают несколько решений.

Лазерный контроль угла гибки основан на проекции множества лазерных точек на полку детали и поверхность матрицы (рис.6) посредством камер излучения, установленных с двух сторон нижнего стола.

Результатом измерения является угол, полученный в режиме реального времени. Измерения передаются в ЧПУ, и угол корректируется автоматически путем изменения позиций Y1, Y2 гидроцилиндров и оси V компенсации прогиба. Устройство имеет возможность перемещения вдоль линии гиба, тем самым обеспечивая измерения в центре и по краям детали. Система работает в двух режимах: контроль угла, исходя из величины пружинения, заложенной в ЧПУ, и измерение пружинения, сохранение данных для дальнейшего использования при производстве деталей из данного матриала.

Есть еще одна система, основанная на использовании механических датчиков, встроенных в специальные сегменты инструментальной оснастки. Здесь также производятся измерения угла и его коррекция, исходя из данных, полученных со встроенных датчиков. Требуются специальные сегменты инструмента и установка их в местах измерения.

Существует другая система, которая не задействует принцип непосредственного измерения угла в реальном режиме времени, а использует прецизионное измерение давления в гидравлической системе и рассчитывает значение угла, исходя из позиции пуансона в нижней точке.

Отдельного внимания заслуживают тяжелые листогибочные прессы мощностью от 300 т и выше до 3000 – 5000 т и тандемного исполнения листогибочных прессов (рис.8). Производителей таких станков немного, поскольку реализация на этих машинах всех требований, о которых мы говорили выше, задача достаточно сложная. Если требуется обеспечить глубину гибки 10 м и более, обычно выбор останавливают на тандемном использовании прессов. Такое использование подразумевает использование двух прессов, работающих синхронно. При этом прессы могут иметь разную длину гиба и разное усилие. Общее усилие будет рассчитываться исходя из меньшего усилия на метр длины глиба. Преимущества такой схемы состоит в том, что можно использовать прессы как в синхронном режиме работы, так и отдельно каждый станок. При этом инвестиции в тандемное решение (например, два пресса по 6 м усилием по 640 т каждый) меньше, чем в один пресс (с длиной гиба 12 м и усилием 1280 т).

В заключении приведем названия фирм-производителей гидравлических листогибочных прессов, которые работают на рынке России и стран СНГ самостоятельно или через своих дилеров: LVD Company N.V. (Бельгия), Trumpf (Германия), EHT (Германия), Amada (Япония-Франция), Finn-Power (Финляндия), Bystronic (Швейцария), Darley (Голландия), Gasparini (Италия), Vimercati (Италия), Colgar (Италия), Schiavi (Италия), Aliko (Финляндия), Adira (Португалия), Haco (Бельгия), Ermaksan (Турция), Durma (Турция), Baykal (Турция), MVD (Турция).

Информацию об этих компаниях можно найти в интернете, запросить коммерческие предложения, провести сравнение предложений и проконсультироваться с представителями фирм. Надеемся, данная статья поможет Вам провести анализ оборудования по основным критериям и сделать правильный выбор.

Как выбрать листогиб? Несколько простых советов.

Как выбрать листогиб? Несколько простых советов.

Кто он, потенциальный покупатель листогибочного оборудования? Вариантов нет так много:

— это представитель компании (юридического лица), руководитель или сотрудник отдела снабжения;

— или частное лицо, по тем или иным причинам, решившее заняться производством изделий из листового металла.

Наши советы будут полезны обеим категориям лиц, потенциальным покупателям станков:

- Главное, на что следует обратить внимание при подборе листогибочного станка — это его технические возможности! Это очень важный параметр, которым нельзя пренебрегать. Допустим у Вас есть чертеж или эскиз желаемого изделия из листового металла, возможно даже само изделие, которое имеет определенные характеристики: а) толщину металла из которого оно изготовлено; б) размерные характеристики — длину и ширину и т.п.; в) общая сложность или геометрия изделия. Зная эти параметры можно приступить к подбору возможного оборудования для изготовления. Главный совет — старайтесь приобрести листогиб с небольшим запасом характеристик для возможности изготовления ваших изделий, т.к. это снизит нагрузку на оборудование, что увеличит не только скорость работы на станке, но и срок службы. В итоге лишняя копейка, потраченная на более мощный станок обернется существенной экономией в будущем!

- Бюджет на покупку оборудования. В сегодняшнее непростое время практически основной вопрос при покупке листогиба. Некоторые компании отказываются от покупки нового оборудования из-за отсутствия финансирования и недоступности кредитов. К сожалению такая тенденция наблюдается в последнее время. Но наши советы пригодятся тем, кто все таки решился на покупку станка и решает две взаимоисключающие задачи: а) приобрести листогиб для гибки и повышения производительности; б) сэкономить деньги. Какова же средняя стоимость, например ручного листогиба? В объявлениях на сайтах часто можно встретить предложения купить листогиб за 29 000 рублей. Можно ли верить таким сообщениям. Наш ответ — можно! Но не все в этом объявлении соответствует действительности: потратить 29 000 рублей «коту под хвост» можно, а купить листогиб — нельзя. Средняя стоимость качественного ручного листогиба на сегодняшний день составляет от 90 000 до 200 000 рублей за самые популярные длины станков (2000 — 3000 мм). Мы настоятельно не рекомендуем Вам покупать оборудование для гибки листового металла существенно ниже средних показателей цен на рынке. Т.к. при нынешнем уровне цен на металлопрокат, уровне других затрат, даже в России нельзя произвести качественный продукт за 29 000 рублей, а об уровне цен на зарубежное оборудовании и говорить не стоит, при нынешнем курсе валют. По смешным ценам можно купить только металлолом, конструктор для слесарей любителей, не более.

С двумя основными моментами мы определились: определили технические параметры подходящего станка, руководство компании (или вы сами) определили разумный бюджет. Вы готовы к приобретению станка!

Давайте также разберемся с основными типами и странами производителями оборудования дляг ибки листового металла и стали (чтобы Вам было проще сделать выбор). Листогибы относятся к категориям оборудования для работы с листовым металлом и бывают:

- ручными;

- электромеханическими;

- гидравлическими.

Видео № 1 «Ручной мобильный листогиб, производства США»

Видео № 2 «Ручной листогиб, производства Польша»

К первой категории относятся все станки не имеющие механического привода, это довольно большая группа оборудования, включающая в себя и подгруппы:

— станки мобильного типа (изготавливаются из легких алюминиевых сплавов);

— станки стационарного типа (стальные станки, возможно даже с чугунной станиной и противовесами в качестве дополнительного рычага или прижима, газовыми компенсаторами гибочной балки и т.д.)

Как не странно, но ручные листогибы все таки могут иметь подключение к электричеству. Вопрос для чего? Все просто — для создания электромагнитного поля. Это основа электромагнитного прижима в ручных электромагнитных листогибочных станках. Гнутся детали также в ручную, но прижим металла осуществляется с помощью электромагнитных сил. У электромагнитных листогибов есть еще одно преимущество — сегментная балка для изготовления сложных изделий — фасадных кассет, коробов, ящиков и т.п.

В целом ручные листогибы — самые популярные и продаваемые типы станков для гибки листа. Большая часть моделей производится с роликовыми ножами для раскроя металла. Это очень удобная опция, позволяющая полностью отказаться от применения гильотин. Среди стран производящих ручные листогибы можно назвать: США, Китай, Польшу, ЮАР, Германию, Францию, Турцию и даже Россию.

- Кто производит самые покупаемые станки в России? Отвечаем — это США, Польша, Китай, Германия.

- У кого самые бюджетные станки для производства? Это российские и китайские станки. К станкам среднего ценового диапазона относятся станки из США, Польши и Турции. Самые дорогие и недоступные станки из Германии, Франции и других западно-европейских стран.

Общая особенность всех ручных листогибов это не только отсутствие привода, но и возможности. Возможности достаточно скромные: работают такие станки только с тонколистовым металлопрокатом, до 2-х мм по стали. Листогибы такого типа отличаются простотой конструкции и эксплуатации, не требуют значительных затрат: как на покупку, так и на обслуживание.

Видео № 3 «Электромагнитный листогиб»

Видео № 4 «Ручной сегментный листогиб»

Вторую и третью группу листогибочного оборудования (с электроприводом и гидравлического) можно рассматривать совместно. Это оборудование, которое позволяет в значительной степени увеличить скорость и нарастить объемы производства. Станки данной категории, как правило способны работать с толщиной материала до 20 мм (если станок оснащен мощной гидравликой). Некоторые станки с электромеханическим приводом работают только с тонколистовым материалом до 1,5 мм и имеют сегментную балку для изготовления изделий сложных форм. Некоторые станки такого типа оснащаются программными комплексами (ЧПУ), что позволяет проектировать изделия на дисплеях, которые входят в стандартные комплектации листогибочных прессов с ЧПУ. Станок с ЧПУ многократно ускоряют процесс производства изделий из листового металла. Наибольших успехов в производстве такого типа оборудования добились в Германии и США.

Казалось бы, что может быть лучше листогиба электро- или гидравлического с ЧПУ? Во всех отношениях просто отличный станок! Но не все так просто. У этих станков есть и недостатки! прежде всего это финансовая составляющая вопроса:

- высокая стоимость от 18 000 Евро и более;

- дорогостоящее обучение персонала;

- более сложное освоение оборудования (потребуются более квалифицированные и мотивированные сотрудники);

- дорогое обслуживание;

- как правило, длительные срок и поставки оборудования.

Прессы гидравлические и листогибы с ЧПУ сможет позволить далеко не каждая фирма. Такое оборудование в состоянии приобрести только крупная организация с большими финансовыми возможностями.

Основные выводы и моменты на которые стоит обратить внимание:

- Заранее продумывайте, на несколько шагов в перед, вашу стратегию производства металлоизделий. Определите номенклатуру выпускаемых изделий в данный момент и попробуйте посмотреть немного вперед. Это позволит Вам выбрать станок с большими возможностями, чем требуется конкретно в данный момент, но в будущем позволит Вам сэкономить.

- Тратьте бюджет разумно, но не слишком экономьте, т.к. «бесплатный сыр бывает только в мышеловке»!

- Покупайте оборудование исходя из принципа разумности: не для всех изделий подойдет ручной листогиб, так же как не всех типов гибочных работ подходят мощные листогибочные прессы с ЧПУ, иногда их мощность и производительность просто избыточна и экономически нецелесообразна (например в производстве оконных отливов непосредственно на объекте строительных работ).

Удачных покупок! Надеемся наша статья поможет Вам сделать правильный выбор!

5 главных ошибок при эксплуатации гибочного пресса

Листогибочный пресс — это высокотехнологичное оборудование, нуждающееся в правильной настройке и качественном обслуживании. На производствах листогибочный пресс незаменим при гибке заготовок из металла, поэтому неполадки в работе могут сильно повлиять на производительность и качество готовых изделий.

Модели гибочных прессов

Очень важно соблюдать правила эксплуатации и обслуживания гибочного пресса, иначе это может привести к неприятным последствиям как, например, в этом видео:

Компания «МОССклад» уже 13 лет занимается поставкой гидравлических гибочных прессов, а также осуществляет сервисное обслуживание листогибочных станков, что позволило нам накопить большой опыт по наладке и проведению ремонтных работ, связанных с данным видом оборудования. Мы хотели бы поделиться с вами основными ошибками, совершаемыми при эксплуатации гибочного пресса.

Ошибка №1 — использование некачественного гидравлического масла

От работы гидравлической системы напрямую зависит качество гибки, поэтому важно позаботиться о том, чтобы в масляный бак гидравлического пресса заливалось гидравлическое масло, рекомендованное производителем. Обычно такая информация всегда указывается в технической документации (паспорте станка или инструкции по эксплуатации). Применение некачественного гидравлического масла (дешевого аналога), либо смешение гидравлических масел разных марок может привести к нарушениям в работе и перегреву гидравлической системы, что в итоге приведет к поломке гидравлического гибочного пресса. Также важно осуществлять замену гидравлического масла в баке через указанное время. Температура масла должна составлять приблизительно 15-60°С. Высокая температура может привести к ухудшению качества масла, в таком случае необходимо заменить масло, и установить охладитель. На практике причиной 75% поломок гидравлических листогибочных станков является использование некачественного гидравлического масла.

Ошибка №2 — неправильно подобранный гибочный инструмент

Для получения качественных изделий с заданными параметрами необходимо использовать подходящие гибочные инструменты. При выборе матрицы и пуансона следует учитывать тип материала, который будет подвергаться гибке, а также из какой стали выполнена рабочая оснастка для гибочного пресса. Стоит учесть, что профессиональный гибочный инструмент подвергается закалке до твердости 54-60 HRC, а в отдельных случаях – до 62 HRC. При использовании самодельных гибочных инструментов результат может сильно отличаться от желаемого, так как такие инструменты не обладают необходимыми характеристиками, предъявляемыми к оснастке для листогибочного пресса.

Ошибка №3 — неправильные настройки гиба

Точность выполнения операций на гибочном прессе зависит не только от качества гибочных инструментов, но и от запрограммированных действий. Следует понимать, что на ключевые параметры гибки, как глубина проникновения пуансона, открытие матрицы и усилие прямое влияние оказывают характеристики обрабатываемого материала. Настройка заднего упора является также важным моментом при выполнении работы, потому что неправильная настройка, особенно по оси Х, ведет к поломке гибочного инструмента и самого упора.

Ошибка №4 — нерегулярное обслуживание станка

Листогибочный пресс нуждается в регулярной смазке всех узлов и компонентов. Оператор гибочного пресса должен ежедневно осуществлять смазку инструментов, проверять пресс на предмет утечки масла, а также прочищать необходимые места машины. При нерегулярном обслуживании могут возникнуть проблемы с гидравлической системой.

Ошибка №5 — условия эксплуатации не соответствуют нормам

Рабочее помещение в котором устанавливается гибочный пресс должно строго соответствовать условиям, указанным в технической документации. Листогибочный пресс должен быть выставлен по уровню. Крайне важно, чтобы фундамент под станком был ровный, иначе оборудование не будет работать корректно. Электрическая и гидравлическая система должны быть изолированы от холода, так как на их работу влияет температурный режим. В основном температура окружающей среды не должна быть ниже 5 °C (41 °F). Скачки напряжения в электросетях также могут повлиять на работу пресса. Если такие скачки присутствуют, необходимо устанавливать стабилизатор напряжения, иначе вся электроника гибочного пресса выйдет из строя.

Это были основные ошибки, совершаемые при работе на листогибочных прессах. Если у вас возникли вопросы по обслуживанию гибочных прессов, вы можете обратиться к специалистам нашей компании по телефону +7 (495) 739-51-02, либо отправьте запрос на почту info@mossklad.ru

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Технические характеристики оборудования могут быть изменены производителем без предварительного уведомления. Информация на сайте носит справочный характер и не является публичной офертой в соответствии с п.2 ст.437 ГК РФ.

Запрещено копирование любых материалов сайта в коммерческих целях без письменного разрешения ООО «МОССклад» (ст.1259 и ст.1260 гл.70 «Авторское право» ГК РФ).

© 2006-2020 ООО «МОССклад».

Режим работы ООО «МОССклад»:

ПН — ПТ 9:00 — 18:00 (Мск)

Особенности эксплуатации листогибочных прессов с ЧПУ

Листогибочные прессы с ЧПУ предназначены для холодной деформации тонколистового металла. За счёт автоматизации обеспечивается высокая точность гибки, повышается производительность, по сравнению с обычными станками, упрощается создание конструкций с различной геометрией. Предназначены для серийного производства деталей.

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ

Что такое листогибочный пресс с ЧПУ

Листогиб с ЧПУ — пневматическое оборудование высокой производительности, предназначенное для обработки заготовок из различных металлов. Позволяет равномерно сгибать тонкие листы, придавать им нужную форму. Наличие ЧПУ обеспечивает автоматизацию процессов, более точно управляет механизмами, следит за текущим состоянием и показаниями датчиков.

В отличие от обычных механических аналогов, у таких станков минимизирована вероятность создания бракованных деталей. Пуансоны, матрицы легко заменяются без приложения физической силы.

Конструкция и принцип работы

Механическая часть пресса состоит из следующих компонентов:

- станины, которая обеспечивает устойчивость станка, удерживает его от раскачивания;

- инструмента для гибки заготовок;

- сервомоторов, приводящих оборудование в движение;

- гидравлических приводов;

- направляющих для перемещения рабочего инструмента.

Также в конструкции предусмотрена защита оператора от травм:

- электронные датчики, которые в реальном времени определяют параметры работы станка;

- стальной щиток для исключения контакта заготовки с оператором при работе пресса;

- электронное регулирование положения детали на рабочем столе;

- индикатор, позволяющий контролировать процесс гибки.

В компьютерную программу станков с ЧПУ вносятся изменения на основе размеров рабочего инструмента, производится переналадка. Достаточно один раз выполнить настройку, а в дальнейшем достаточно только загружать нужные программы. Количество записанных программ зависит от объёма памяти.

Станины в оборудовании бывают следующих видов:

- С-образная. Используется для размещения различного оборудования, обслуживания пресса. Имеет широкую рабочую зону, за которой расположен карман. Конструкция не выдерживает перегрузок (деформируется).

- О-образная. Отличается высокой прочностью, стойкостью к перегрузкам. Готовые детали сложно доставать. Установка вспомогательного оборудования на неё невозможна.

Усилие гибки зависит от прочности и толщины металла. Для алюминия оптимальным усилием считается от 30 до 60 МПа, низкоуглеродистых сталей — от 75 до 110 МПа, латуни — от 70 до 100 МПа. Обычно к расчётным величинам нагрузки пресса добавляют до 30% для повышения эффективности.

Принцип работы следующий:

- В верхней части пресса крепят траверсу.

- При выполнении программы траверса перемещается вдоль вертикальных осей с заданной скоростью для гибки конкретного металла определённой толщины.

- При сближении с заготовкой скорость перемещения траверсы увеличивается до рабочей при помощи гидравлики. ЧПУ контролирует параметры датчиков и отвечает за весь процесс гибки.

- По достижению нижней точки траверса останавливается, остаётся некоторое время в такой позиции. Длительность сжатия позволяет придать окончательную форму заготовке.

- Начинается стадия декомпрессии: траверса перемещается вверх после прессовки. Скорость определяется технологическим процессом.

- После декомпрессии скорость передвижения пресса увеличивается до момента достижения верхней точки.

- Для снятия заготовки оборудование отключается. На автоматизированных линиях деталь снимается автоматически, а затем загружается новая заготовка.

Листогиб с ЧПУ

Листогиб с ЧПУ

Технические характеристики

Листогибочные станки с ЧПУ имеют следующие параметры:

- длина рабочей поверхности — от 1 до 6 м;

- усилие пресса — 400–4000 кН;

- максимальная толщина заготовки при прочности материала 70 кгс/мм 2 составляет до 10 мм;

- скорость холостого хода по вертикали до 120 мм/с, рабочего — до 12,9 мм/с, обратного — до 130 мм/с;

- расстояние между стойками — от 1 до 5,1 м;

- мощность устанавливаемых двигателей — до 18,5 кВт;

- высота стола — от 0,8 до 1,1 м;

- общая масса станка — от 2,6 до 300 тонн.

Разновидности

По виду механизмов прессы для гибки листов бывают следующих видов:

- гидравлический листогибочный станок — для создания усилия на пресс используются гидроприводы;

- пневматический — применяются компрессоры для нагнетания воздуха под давлением в специальные пневмоцилиндры;

- электромагнитный — работает по принципу создания электромагнитного поля между рабочей поверхностью и прессом;

- ручной — для гибки листов оператор применяет свою силу;

- электромеханический — передача энергии к прессу осуществляется благодаря работе электродвигателя и ременных или цепных передач.

По методу установки;

- стационарные;

- передвижные.

По способу установки заготовки внутри пресса:

- автоматические;

- ручные.

По принципу или способу изгибания металлических листов:

- ротационный с 2–4 валами — деформирование заготовки проходит в процессе прокатки;

- поворотно-гибочный — лист фиксируется на рабочей поверхности, а затем деформируется снизу-вверх прижимной балкой;

- вертикально-гибочный — работает по принципу оказания давления на заготовку вертикально перемещаемым пунсоном, на станки устанавливаются матрицы, прессовые штемпели, шплинты.

Принципы выбора

При выборе листогибочного пресса с ЧПУ нужно учитывать следующие критерии:

- длину оборудования, определяющей максимальные параметры для гибки листового металла;

- предельно развиваемые усилия рабочего инструмента на заготовку, позволяющие определить способность обработки конкретных типов металлов, допустимую толщину обрабатываемого металла;

- скорость гибки листов, производительность работы;

- ширину станка между двумя торцевыми стойками;

- высоту верхней мёртвой точки, на которую может подниматься траверса;

- тип установленного ЧПУ, объём памяти, модель и производитель;

- вид механического привода;

- уровень шума при работе;

- требования к условиям эксплуатации, обслуживанию, наличие в продаже запчастей для ремонта;

- уровень сложности управления;

- мощность силового агрегата, приводящего в движение траверсу;

- функциональность, возможность её расширения;

- качество сборки.

Толщина обрабатываемого металла

Толщина обрабатываемого металла

Использование станков с ЧПУ на производстве

Листогибочные станки с ЧПУ применяются в следующих целях:

- изготовления конструктивных элементов для кровли, систем отвода осадков, снегоуловителей;

- производстве корпусов бытовой техники;

- создании профилей для окон, элементов ограждений;

- производстве электрооборудования: распределительных щитов, трансформаторных корпусов, креплений;

- изготовлении мебельной фурнитуры, огнеупорных шкафов, скамеек;

- производстве специализированных деталей для промышленности: защитных экранов, щитков, корпусов, профильных деталей;

- изготовлении корпусных элементов автомобилей, а также спецтехники.

Наличие числового программного управления позволяет автоматизировать работу, быстро перестраивать оборудование под изготовление различных деталей. Система корректирует и контролирует обработку, учитывает погрешности, компенсирует нагрузку, реализует режимы энергосбережения.

Листогибочный пресс с ЧПУ: описание, характеристики

Холодная гибка листового металла позволяет изготавливать сложные объемные конструкции, поверхности которых расположены под разными углами друг к другу, без применения сварки и других способов соединения металлических деталей. Эта технология характеризуется высокой скоростью производства, практически полным отсутствием отходов, а также небольшим по сравнению со сваркой и горячей штамповкой энергопотреблением. Кроме того, гнутые конструкции прочнее сварных из-за отсутствия в них швов, которые к тому же подвержены коррозии. Типичные примеры таких изделий — линейные и поворотные секции коробчатых воздуховодов, а также корпуса электрических шкафов и кожухи шинопроводов.

Применение на листогибочных прессах технологии свободной гибки позволяет сгибать металлопрокат на разные углы с применением одного и того же инструмента. Такие станки, оснащенные системой ЧПУ, способны автоматически корректировать процесс гибки в зависимости от деформаций нижней балки и ползуна, управлять линейными осями нескольких упоров и производить замер детали после отвода листогибочного инструмента с определением параметров догиба. Большинство современных моделей ЧПУ, применяемых на листогибном оборудовании, позволяют синхронизировать одновременную работу сразу нескольких гибочных прессов при обработке особо длинных деталей.

Виды оборудования

Прессы для свободной гибки листового металлопроката имеют схожую конструкцию и одинаковую компоновку главных узлов и агрегатов. Типичный представитель такого оборудования состоит из следующих компонентов:

1. Станина в форме портала, изготовленная из толстого листового металла. Состоит из опорного основания и двух широких С-образных стоек с боковыми проемами, соединенных наверху неподвижной поперечиной.

2. Нижняя листогибочная балка (рабочий стол) — длинная и узкая коробчатая конструкция, смонтированная на нижней части стоек. На ее торце крепится матрица.

3. Ползун (подвижная балка, траверса). По конструкции подобен нижней балке. Перемещается по направляющим, расположенным на торцах стоек станка. На нижней поверхности ползуна крепится пуансон.

4. Привод. Расположен на верхней части станины. Передает управляемое движение ползуну.

5. Задний упор. Расположен позади нижней балки и служат для точного позиционирования листового металла перед началом гибки. В самом простом виде выполнен в виде подвижной планки, параллельной матрице.

Кроме листогибов с верхним расположением ползуна встречаются станки, у которых он неподвижен, а листогибочная балка с матрицей и упорами перемещается снизу вверх. В этом случае привод располагается внизу, что повышает устойчивость станка, но возникает неудобство с тем, что обрабатываемая деталь и регулируемые упоры поднимаются вверх.

Существует несколько видов приводов, используемых на листогибочном оборудовании. Пневматические устройства перемещения ползуна сейчас применяются очень редко и только на станках небольшой мощности. Наиболее распространенный в недалеком прошлом кривошипный механизм в сейчас практически полностью вытеснен приводом с использованием силовых гидроцилиндров, который в настоящее время является самым массовым по применению на всех видах листогибов. А самым перспективным по точности, экономичности и удобству управления от ЧПУ является электромеханический привод, реализованный на шарико-винтовой паре. Но такие решения пока что не получили широкого распространения по причине дороговизны и сложности в реализации на крупногабаритном оборудовании.

Одни из ключевых компонентов любого листогибочного пресса — это системы компенсации деформации обеих балок станка, влияющей на точность и форму гиба. Среди ручных способов самым распространенным является выравнивание балки с помощью клиньев. Кроме этого, существуют системы компенсации с управлением от ЧПУ. В этом случае для ползуна применяют сдвоенные силовые гидроцилиндры и механизмы с полиспастами, а для нижней балки — специальные гидравлические и электромеханические устройства.

Выбор модели листогибочного пресса обусловлен задачами, для решения которых он будет использоваться, и производится на основании технологических, производственных, эксплуатационных и экономических критериев. Первые из них основаны на конструктивных особенностях, размерах и толщине материала деталей, которые предстоит изготавливать на этом оборудовании. На основании этих показателей в первую очередь определяются габариты зоны обработки гибочного станка, которые складываются из следующих технологических характеристик:

- длина нижней балки листогиба;

- дистанция между стойками;

- высота подъема ползуна;

- расстояние от нижнего края пуансона до стола;

- глубина зева;

- предельный ход заднего упора по оси Z.

Еще один определяющий технический параметр — номинальное усилие прессование листогибочного станка. От его величины зависит толщина обрабатываемого материала, качество обработки и производительность пресса.

Производственные критерии вырабатываются на основании предполагаемого способа загрузки оборудования (единичное или партионное производство), а также требований к временным показателям процесса обработки листового металла. К последним относят нормы подготовительно-заключительного, вспомогательного и основного времени, минимизация которых достигается за счет механизации и применения ЧПУ. На эти производственные показатели напрямую влияют скорости выполнения следующих операций:

- подача заготовки и удаление детали из зоны обработки;

- технологическая наладка нижней балки и ползуна;

- замена листогибочного инструмента;

- наладка заднего упора;

- перемещение детали в зоне обработки;

- подвод, отвод и рабочий ход ползуна.

Экономические критерии выбора листогибочного станка в первую очередь базируются на нормативных сроках окупаемости оборудования. Здесь к основным факторам, кроме цены самого станка, относят стоимости его доставки, монтажа, пусконаладки и обучения персонала, а также эксплуатационные и производственные расходы. Эксплуатационные критерии, как правило, связаны с требуемой для листогиба производственной площадью, источником электропитания, а также его техническим обслуживанием.

Обзор популярных станков

Представленные ниже листогибочные гидравлические прессы с системами ЧПУ имеют примерно одинаковые габариты зоны обработки и усилия прессования, но отличаются степенью механизации и автоматизации.

Бельгийская станкостроительная группа HACO специализируется на оборудовании по обработке листового металла и является в этой области одним из мировых лидеров. Выпускаемая ею модель ERM 30250 — это современный высокоточный гидравлический листогиб, система управления которого позволяет объединять его в группу синхронно работающих станков, способных обрабатывать детали длиной до 20 м.

У этого станка левый и правый силовые цилиндры могут работать независимо и управляются как оси ЧПУ Y1 и Y2. Для точного определения позиции и выравнивания положения траверсы используются линейные оптические датчики, установленные не на самой станине, а на специальных рамках, что исключает влияние деформационной погрешности и обеспечивает точность 0.01 мм. В стандартной поставке листогибочный станок ERM 30250 оснащается двухосевой ЧПУ, управляемым по оси Х задним упором и механизмом ручной компенсации прогиба стола. Основные технические характеристики ERM 30250 (линейные размеры в мм):

- номинальное усилие — 250 т;

- длина нижней балки — 3100;

- ход пуансона — 200;

- расстояние от торца ползуна до стола — 455;

- вес 12,9 т.

Опционально для этих листогибов HACO предлагает 2D и 3D системы ЧПУ, несколько видов задних упоров с количеством управляемых осей от двух до шести, автоматическую компенсацию прогиба стола, систему замера и корректировки угла сгибания, а также устройство световой защиты зоны обработки. Цена ERM 30250 у российских дилеров HACO — примерно 5,8 млн. руб.

Durma AD-S 30135

Листогибочные прессы популярного в России турецкого производителя кузнечно-прессового оборудования Durmazlar производятся с применением новейших технологий и оснащены современными системами управления. В стандартную комплектацию листогиба AD-S 30135 входит приводной задний упор, ЧПУ DELEM с возможностью управления четырьмя осями и механизм ручной компенсации прогиба.

Технические характеристики станка:

- номинальное усилие —235 т;

- длина нижней балки — 3050;

- зев — 410;

- ход пуансона — 265;

- расстояние от торца ползуна до стола — 530;

- вес 10,5 т.

По желанию заказчика листогибочный пресс AD-S 30135 может быть дополнен контролируемым ЧПУ приводным механизмом компенсации прогиба, дополнительными задними упорами с управляемыми осями, гидравлическим зажимом листогибочного инструмента, а также лазерным устройством измерения угла гиба.

Станки Durma хорошо известны в России, поэтому у нас легко можно найти предложения по продаже как нового, так и б/у оборудование этого производителя. На российских интернет-площадках по торговле б/у производственной техникой прошедший ремонт на заводе Durma листогиб AD-S 30135 выпуска 2014 года предлагают за примерно за 2.5 млн. руб. (без учета таможенных сборов и доставки из Турции), а цена нового станка в России при покупке у дилеров составляет около 5.2 млн. руб.

Как и многие другие современные производители листогибочного оборудования голландская производственная группа SMD устанавливает на своих станках независимые силовые цилиндры, оснащенные оптическими датчиками позиционирования и синхронизируемые посредством системы ЧПУ. В базовой комплектации эти станки поставляются с ручным устройством компенсации прогиба нижней балки, передней поддержкой листа, двухручейковой матрицей, двухосевым задним упором, механическим зажимом листогибочного инструмента и ЧПУ с возможностью управления всеми группами осей заднего упора (X, R, Z).

PBB-220/3100 имеет следующие технические характеристики:

- номинальное усилие — 220 т;

- длина нижней балки — 3100;

- зев — 410;

- ход пуансона — 215;

- расстояние от торца ползуна до стола — 480;

- вес 13,3 т.

По желанию заказчика листогибочный пресс PBB-220/3100 может быть укомплектован многоручейковой матрицей, электромеханической компенсацией прогиба с поддержанием заданной глубины прессования через ЧПУ, а также несколькими разновидностями задних упоров. В России этот станок можно купить за 4.5 млн. руб.

Южно-Уральский механический завод (ЮУМЗ) выпускает около двадцати моделей гидравлических листогибочных прессов серии ПЛГ, которые имеют практически одинаковую конструкцию и отличаются только размерами зоны обработки и усилием прессования. Листогиб ПЛГ-В 270-3100 имеет традиционную компоновку с двумя силовыми гидроцилиндрами и механической системой компенсации прогиба. В базовой поставке это оборудование комплектуется электромеханическим устройством настройки расстояния между столом и ползуном, управляемым по оси Х задним упором и регулируемым по высоте устройством поддержки листового металла.

Его технические характеристики:

- номинальное усилие — 270 т;

- длина нижней балки — 3100;

- зев — 400;

- ход пуансона — 260;

- расстояние от торца ползуна до стола — 465;

- вес 12,6 т.

В дополнение к станку ЮУМЗ предлагает специализированный гибочный инструмент собственного производства. Кроме того, по заявке заказчика на нем могут быть установлены задний упор с шестью управляемыми ЧПУ осями, гидравлический или реечный механизм компенсации прогиба и система быстрой замены инструмента. Стоимость ПЛГ-В 270-3100 в базовой комплектации — 3.6 млн. руб.

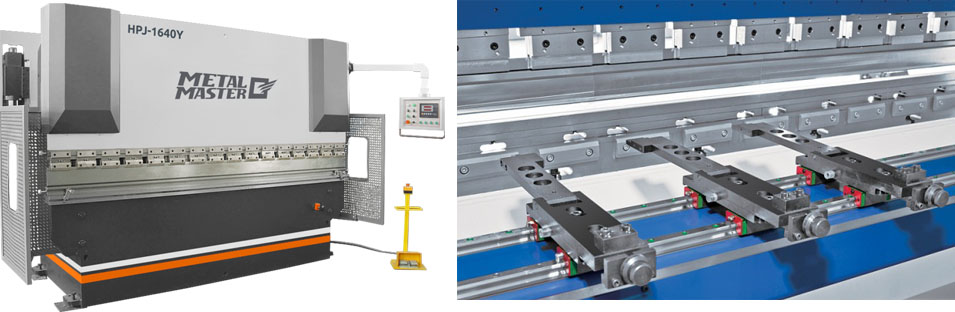

Этот недорогой листогибочный станок с ЧПУ имеет стандартные для такого типа оборудования технические решения и производится в Китае международным брендом MetalMaster. На HPJ-32200K используются гидравлические устройства ведущих итальянских и немецких производителей. Он оснащен системой ЧПУ и сервоприводами китайского производителя средств промышленной автоматизации ESTUN, продукция которого характеризуются невысокой ценой и хорошим качеством.

У листогибочного пресса HPJ-32200K нет сложной системы уравновешивания подвижной траверсы: синхронизация силовых цилиндров у этого листогиба осуществляется с помощью торсионного вала. А параллельность нижнего и верхнего инструмента выставляется с помощью реверсивного электропривода. Высота подъема и переключение скоростей быстрого хода и подачи задается вручную, с помощью механических устройств, расположенных на специальной стойке. ЧПУ Estun E-200P обеспечивает управление только по двум осям: X и Y.

Технические параметры листогиба HPJ-32200K:

- номинальное усилие — 200 т;

- длина нижней балки — 3200;

- зев — 320;

- ход пуансона — 200;

- расстояние от торца ползуна до стола — 455;

- вес 14,5 т.

В качестве опций производитель предлагает систему ручной компенсации прогиба, а также задние упоры с расширенным функционалом. В базовой комплектации этот станок у российских дилеров можно приобрести примерно за 3.2 млн. руб.