Особенности кривошипных горячештамповочных прессов

4.4. Кривошипные горячештамповочные прессы (КГШП).

Во многих случаях использование КГШП, предназначенных для горячей объемной штамповки, значительно эффективнее, чем молотов.

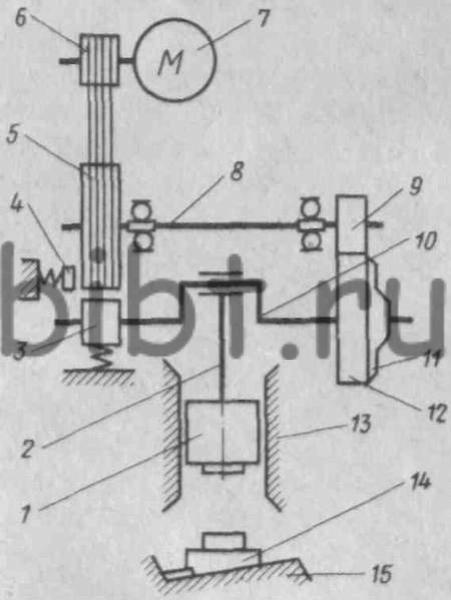

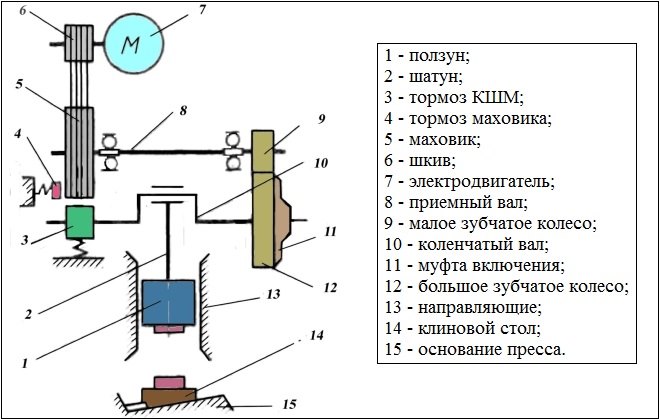

Рис. 4.7. Кинематическая схема кривошипного горячештамповочного пресса

Особенностью конструкции КГШП (рис. 4.7) является то, что все усилия, возникающие при штамповке, воспринимаются массивной станиной, на которой установлен электродвигатель 7, вращающий через шкив 6 и клиноременную передачу маховик 5, закрепленный на приемном валу 8. С этого вала через зубчатые колеса 9 и 12 вращение передается коленчатому валу 10, соединенному шатуном 2 с ползуном 1, который может совершать возвратно-поступательное движение по направляющим 13. Кривошипно-шатунный механизм включается от ножной педали фрикционной пневматической муфтой 11; для остановки выключают пневматическую муфту и включают пневматический ленточный тормоз 3. Маховик останавливают тормозом 4 при выключенном электродвигателе. На станине 15 пресса установлен клиновой стол 14, предназначенный для регулирования высоты штампов при их установке.

Для уравновешивания ползуна в верхней части пресса установлены уравновешивающие пневматические цилиндры, под поршни которых, связанные штоками с ползуном, непрерывно подается сжатый воздух. Для управления прессом используют сжатый воздух давлением 600 кПа из цеховой магистрали, который поступает вначале в ресивер, из него — в расходный резервуар пресса и далее — к пусковой педали, в уравновешивающие цилиндры и воздухораспределитель, управляющий синхронно работой тормоза 3 и фрикционной муфты 11. При включении тормоза муфта отключается, и наоборот.

В отличие от молотов такие прессы имеют жесткий график движения ползуна, полный ход которого вверх и вниз одинаков и равен удвоенному радиусу кривошипа. В крайних верхнем и нижнем положениях вследствие перемены направления движения скорость ползуна всегда равна нулю, а в момент соприкосновения верхней части штампа с заготовкой — 0,3— 0,8 м/с.

КГШП имеют выталкиватели для принудительного удаления поковок из верхней и нижней половин штампа, не требуют громоздких шаботов и фундаментов; при их эксплуатации в сочетании с индукционным нагревом улучшаются санитарно-гигиенические условия труда в цехе, уменьшаются шум и сотрясение зданий. Основные параметры КГШП усилием от 6,3 до 63 МН с числом ходов ползуна от 90 до 35 в минуту регламентированы ГОСТ 6809—70. В отдельных случаях изготовляют КГШП усилием 100— 120МН.

КГШП снабжают различными устройствами для механизации и автоматизации процесса штамповки:

автоматическими перекладчиками заготовок из ручья в ручей;

грейферными подачами и манипуляторами, работающими синхронно с автоматическими индукционными нагревательными установками.

Раздел I. КРИВОШИПНЫЕ МАШИНЫ

Кривошипные горячештамповочные прессы предназначены для выполнения операций горячей штамповки и характеризуются значительными по величине силовыми и энергетическими показателями. Прессы этого типа выпускают усилием от 2—100 МН, мощность устанавливаемых электродвигателей 20—500 кВт, длина хода ползуна 200—500 мм, число ходов 100—35 в минуту.

Особенности этих прессов — быстроходность, высокая жесткость конструкции, сравнительно небольшие габаритные размеры штампового пространства.

Большое число ходов прессов обусловлено необходимостью уменьшения продолжительности контакта штампов с заготовкой — при обработке горячего металла. Максимальная скорость ползуна прессов в 2—4 раза больше скорости ползуна универсальных прессов. Из технологических соображений скорость ползуна следовало бы значительно увеличить, однако сделать это пока не удается из-за трудностей, связанных с созданием надежной и мощной конструкции, работающей в тяжелых динамических условиях.

Высокая жесткость конструкции обусловливается требованиями к точности поковок при сравнительно большом диапазоне изменения технологических параметров поковки и, следовательно, сопротивления деформации. Повышение жесткости конструкции способствует уменьшению энергетических затрат и обеспечивает надежность пресса при перегрузках, частых при работе с горячим металлом.

Наконец, изготовление поковок сравнительно небольших размеров и использование малогабаритных штампов определяют и небольшие размеры рабочих плоскостей стола и ползуна по сравнению с соответствующими размерами стола и ползуна универсальных прессов равного усилия. Основные параметры прессов регламентируют ГОСТ 6809—70.

Жесткость горячештамповочных прессов в 2—4 раза превосходит жесткость прессов другого назначения и составляет 2500— 2-104 МН/м; обычное конструктивное исполнение их — однокривошипный закрытого типа пресс с расположением валов параллельно фронту пресса. Однако встречаются прессы и. с перпендикулярным расположением валов (небольшого усилия до 25 МН) и двухкривошипные. Узлы ползуна, эксцентрикового вала, регулируемого по высоте стола, регулировки штамповой высоты и выталкивателя по своей конструкции специфичны.

Кривошипные горячештамповочные прессы нового поколения

Качество продукции машиностроения зависит от качества изготавливаемых деталей, которое определяется, прежде всего, заготовительными производствами, в том числе, для ответственных деталей, ковкой или горячей штамповкой, которая получила наибольшее развитие в отраслях массового и крупносерийного производства, потребляющих более 60% штампованных поковок.

В производстве штампованных поковок повышенной точности ведущую роль играют кривошипные горячештамповочные прессы (КГШП), которые имеют устойчивую тенденцию к увеличению мощности. Воронежский завод тяжелых механических прессов выпускает КГШП различной номинальной силы. В последние годы большие работы были проведены по проектированию и изготовлению мощных КГШП с номинальной силой 80 МН и 125 МН.

Масштабы промышленного внедрения КГШП нового поколения производства ОАО «Тяжмехпресс» характеризуется статистическими данными об объемах, структуре и географии поставок этих машин, осуществленных в период 1985—2006г. Сопоставление этих данных с имеющими сведениями о поставках КГШП зарубежными производителями свидетельствует о том, что в рассматриваемый период ТМП стал безусловным лидером по количеству поставленных машин, которое составило:

— у ТМП за период 1885—2006 гг. около 570 единицы (на экспорт более 50%);

— у германской фирмы SMS Eumuco немногим более 500 единиц за последние 40 лет;

— у японской фирмы Sumitоmо Heavy Industries немногим более 100 единиц за последние 35 лет;

— у американской фирмы National Machinery около 500 единиц за период с 1950 по конец 80-годов, когда фирма была вынуждена отказаться от производства КГШП;

— у германской фирмы Hasenclever около 200 единиц с 1950 по 1995 год.

В области тяжелых кривошипных горячештамповочных прессов (силой 40МН и более) преимущество ТМП еще более ощутимо, ибо их доля в количественном выпуске у ТМП в 1,5—2 раза выше, а как для производителя уникальных машин (силой свыше 80МН) конкурентов у ТМП нет.

Показательно, что 87% экспортировавшихся КГШП составляют машины, поставленные в промышленно развитые страны, обладающие наиболее совершенной кузнечной индустрией с высоким уровнем требований к технологии и оборудованию.

Создание и совершенствование этих прессов потребовало проведения исследовательских и опытно-конструкторских работ в следующих основных направлениях:

• обеспечение прочности базовых деталей;

• достижение необходимой жесткости системы пресс-штамп;

• динамическая устойчивость машины;

• рациональная технология изготовления крупногабаритных базовых деталей прессов.

В настоящее время целью работ ОАО «Тяжмехпресс» является создание кривошипного горячештамповочного пресса номинальной силой 160 МН и на его базе автоматической линии по производству коленчатых валов и балок передней оси с максимальной массой заготовки до 200 кг, длиной свыше 2300 мм и работой технологической операции до 2800 кдж.

Основные конструктивные особенности КГШП ОАО «Тяжмехпресс»:

1. Прессы усилием 10, 16 и 25 МН выполнены без промежуточных валов (без зубчатых передач).

2. Эксцентриковые валы всех прессов разгружены от масс маховиков. Маховики сидят на специальных втулках, закрепленных на станине.

3. Двухшатунная подвеска ползуна и жесткость прессов на уровне современных импортных образцов, позволяют получать поковки повышенной точности.

4. Ползуны прессов прямоугольные, рамной конструкции, уравновешиваемые двумя уравновешивателями.

5. Обеспечение необходимой затяжки станины и вывод пресса из распора осуществляется специальными гидравлическими гайками, установленными на стяжных шпильках сверху пресса.

6. Эксцентриковый механизм регулировки штамповой высоты перенесен на ползун, выполнен с электроприводом или гидромотором и имеет точность отсчета до 0,1 мм.

7. Все подшипники привода и исполнительного механизма смазываются непрерывно жидкой смазкой с помощью централизованной однолинейной системы смазки типа Trabon, гарантирующей дозированную подачу смазки в каждую точку подвода.

8. Имеет место двухступенчатое, безударное включение муфты.

9. Указатель усилия штамповки с цифровым отсчетом или с компьютерной обработкой сигнала и его запоминанием.

10. Прессы оснащаются системой непрерывного мониторинга, позволяющего эффективно контролировать температуру подшипников, работу системы смазки, нагрузку электродвигателя, усилие штамповки и т. д.

К настоящему времени кузницы мира располагают 17-ью КГШП номинальной силой 110, 120, 125 и 160 МН и 27 КГШП номинальной силой 80МН. Создание столь крупных КГШП осуществлялось в основном в странах с высокоразвитым тяжелым машиностроением (США, Японии, Германии, России) на предприятиях, располагающих достаточно мощным научно-техническим и производственным потенциалом.

Тяжелые КГШП служат для производства крупных поковок массой примерно 50…150 кг, типовыми представителями которых в области автомобилестроения могут служить коленчатые валы двигателей, балки передней оси грузовых автомобилей и трубопроводные фланцы.

Поскольку манипулирование столь тяжелыми поковками вручную крайне затруднительно, прессы подобных сил являются, как правило, основным штамповочным агрегатом механизированных или автоматизированных комплексов и прессовых линий. Такие линии, содержащие, кроме горячештамповочного пресса, ковочные вальцы, обрезной, выкрутной и калибровочный прессы, промышленные роботы, средства межпрессового транспорта, систему технологической смазки штампов, устройство выкатывания штампа, его для раскрытия и разворота верхней половины и другое оборудование, изготавливаются и поставляются ТМП комплектно.

Следует отметить, что современный уровень горячештамповочного производства характерен стремлением к достижению высокой гибкости изготовления поковок, которая должна обеспечивать быстрое реагирование на меняющиеся требования рынка, связанные в настоящее время с увеличивающейся серийностью их производства, с одной стороны, и с поэтапной поставкой поковок малыми партиями, обусловленной основными потребителями поковок, с другой. В этих условиях полная автоматизация горячештамповочного оборудования далеко не всегда оказывается экономически эффективной.

В ряде случаев (при производстве малых серий или сравнительно крупных серий малыми партиями) представляет интерес частичная автоматизация процесса, при которой автоматизируются операции, не требующие трудоемких работ при переналадке (нагрев, подача заготовок на первую позицию инструмента, удаление готовых поковок), а манипулирование поковкой при предварительной и окончательной штамповке осуществляется вручную или посредством устройств, управляемых оператором. При этом достигается определенное повышение производительности по сравнению с неавтоматизированной работой за счет облегчения труда оператора и принудительного поддержания стабильного темпа работы, а также существенное сокращение инвестиционных затрат (по сравнению с системами полной автоматизации). В пользу такого метода автоматизации говорят и практически неограниченный спектр изготавливаемых поковок и фактически достигаемая в настоящее время степень использования горячештамповочных установок, составляющая в среднем 60…65% у полностью автоматизированных и более 80% — у автоматизированных частично.

Поэтому уровень автоматизации горячештамповочных прессов ТМП варьируется в широких пределах от простейших устройств для подачи заготовок на первую позицию штамповки и до полностью автоматизированных комплектных установок, а его оптимальная величина в каждом конкретном случае определяется только в процессе совместной работы с заказчиком, в зависимости от производственных условий последнего.

Поскольку методы горячей штамповки базируются на крайне негибком принципе, в соответствии с которым посредством специально изготовленного инструмента (как правило, весьма трудоемкого) может производиться только определенная поковка, под гибкостью в области горячей штамповки следует понимать сведение к минимуму затрат труда и, главное, времени на переналадку всего оборудования технологической цепи при переходе от изготовления одной поковки к производству другой без какого-либо негативного влияния на качество поковок. Иными словами, гибкость горячештамповочного производства обеспечивается соответствующими концепциями комплектных горячештамповочных установок, в которых заложено использование наиболее подходящих для этих концепций вариантов известных методов горячей штамповки.

Как при решении вопросов автоматизации, так и при решении вопросов переналадки тяжелого горячештамповочного оборудования ТМП созданы соответствующие системы от гидравлической руки с ручным управлением для смены инструмента пресса 80 МН (фирма Ulma, Испания) и до автоматизированного участка смены, сборки и разборки штампов в линии с прессом 125 МН (фирма Forge de Monterrey, Мексика, фирма Corea Flange, Корея).

Обеспечение высокого качества поковок требует строгой воспроизводимости технологических процессов, которая при горячей штамповке подразумевает стабильность температурного режима поковки и инструмента. Здесь важнейшую роль играют многоуровневые системы программного управления всеми элементами горячештамповочной установки. Потребитель получает от ТМП не только высоконадежные системы управления, но и все необходимое для них программное обеспечение, разрабатываемое специалистами ТМП применительно к конкретным производственным условиям каждого потребителя.

Эффективность работы горячештамповочных комплексов и линий зависима не только от качества работы оборудования, но и в значительной степени от совершенства используемых потребителем технологических процессов горячей штамповки. Оптимизация и отработка этих процессов, осуществляемая при помощи моделирования на базе современных компьютерных технологий, также входит в объем услуг, предоставляемых ТМП.

Высокая конкурентоспособность современных горячештамповочных прессов ТМП и, особенно, тяжелых машин, является наиболее объективным показателем совершенства используемых конструктивных решений, методов расчета и экспериментальных исследований.

В целом, базируясь на результатах промышленного внедрения и принимая во внимание, что кривошипные горячештамповочные прессы являются основным и наиболее эффективным видом горячештамповочного оборудования для серийного изготовления высококачественных поставок, КГШП ОАО «Тяжмехпресс» нового поколения правомерно рассматривать как техническую основу совершенствования и развития кузнечно-штамповочного производства в современных условиях и в обозримой перспективе.

Pereosnastka.ru

Обработка дерева и металла

В кузнечно-прессовых цехах для горячей и холодной штамповки, вытяжки, гибки, чеканки, прошивки и других технологических процессов широко применяются кривошипные машины. Это общее название объединяет в одну группу разнообразное по технологическому назначению и конструкции оборудование. Однако несмотря на многообразие этих машин, для них характерно наличие в приводе кривошипных механизмов, преобразующих вращательное движение электродвигателей в возвратно-поступательное перемещение инструмента.

Кривошипные прессы имеют ряд преимуществ по сравнению с молотами и гидравлическими прессами. Работа кривошипных прессов не сопровождается ударами, поэтому не приводит к сотрясениям почвы и не расшатывает здания; кривошипные прессы не требуют дорогих, громоздких и трудоемких в изготовлении фундаментов. Они производят меньший шум, чем молоты; КПД у них выше, чем у паровоздушных молотов. Кривошипные прессы позволяют получать точные изделия с небольшими припусками на дальнейшую обработку. Гидравлические прессы бесшумны и не вызывают сильных сотрясений, однако весьма тихоходны и сравнительно дороги.

Вместе с тем у кривошипных прессов есть и недостатки. Стоимость их значительно выше стоимости молотов, они менее универсальны. При работе кривошипных прессов нередки случаи заклинивания (распора), а вывести пресс из состояния распора не всегда бывает легко. Однако даже с учетом этих недостатков кривошипные прессы благодаря своей производительности и удобству в работе применяются все шире.

Кривошипные прессы, предназначенные для обработки давлением, весьма разнообразны по назначению, особенностям конструкции, развиваемым усилиям и т. д. По важнейшему технологическому принципу — основным операциям, для которых они предназначаются, — кривошипные прессы разделяются на следующие группы: горячештамповочные, листоштамповочные, чеканочные (калибровочные), кривошипные горизонтальные (горизонтально-ковочные), кузнечные автоматы (прессы-автоматы), ножницы. Кроме этих основных групп выпускаются также обрезные прессы (бульдозеры) и другие виды кривошипных машин.

На горячештамповочных кривошипных прессах выполняют горячую штамповку поковок в открытых и закрытых штампах (в частности, штамповку выдавливанием). Листоштамповочные прессы предназначены для обработки листового материала: гибки, вытяжки, вырубки и т. д. Чеканочные (калибровочные) прессы служат для выполнения чеканки: нанесения на поверхность заготовки неглубокого рельефа. На чеканочных прессах штампуют монеты и медали, выбивают узоры и надписи, выполняют чистовую обработку — калибровку поковок.

На горизонтально-ковочных машинах получают из заготовок (прутков) различные изделия осадкой, прошивкой, гибкой и отрезанием. На кузнечно-штамповочных автоматах изготовляют давлением мелкие детали в несколько переходов, следующих друг за другом, без участия рабочего. На ножницах режут как листовой, так и сортовой металл. Существуют ножницы только для листа, только для сорта, а также комбинированные — приспособленные для резки листа и сорта.

По конструкции станины прессы делятся на одностоечные и двухстоечные. У одностоечных прессов кривошипно-шатунный механизм размещается по одну сторону от станины. У двухстоечных прессов кривошипно-шатунный механизм расположен между стойками станины, ось рабочего вала обычно параллельна передней плоскости (фронту) пресса.

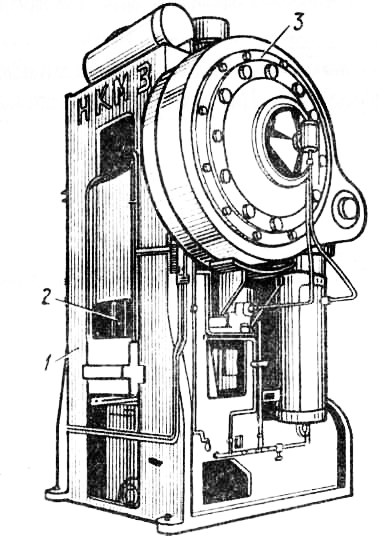

Рис. 1. Двухстоечный кривошипный пресс закрытого типа:

1 — станина, 2 — ползун, 3— муфта-маховик

Рис. 2. Кривошипная горизонтальная машина:

1 — станина, 2 —привод, 3 — стяжка

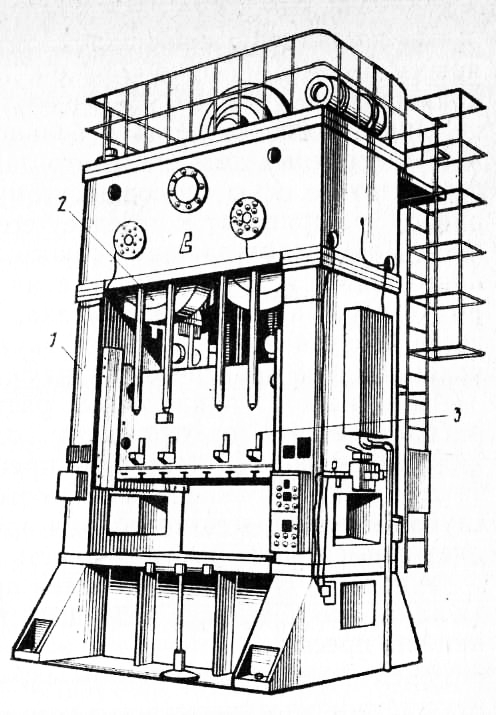

Рис. 3. Двухкривошипный закрытый пресс КА-3539А усилием 8 МН (800 тс):

1 — станина, 2 — привод. 3 — ползун

Если конструкция станины обеспечивает свободный доступ к столу пресса, то такой пресс называется открытым. Его станина (обычно одностоечная) имеет С-образную форму, поэтому к столу удобно подходить и спереди и сбоку. Однако открытые прессы имеют серьезные недостатки. Под нагрузкой С-образная станина стремится разогнуться, поэтому линия перемещения ползуна отклоняется от вертикали. Зазоры между верхней и нижней частями штампа, установленные при сборке без нагрузки, нарушаются, что отрицательно влияет на точность обработки и снижает стойкость инструмента. Так, при вырубке отверстия зазор между пуансоном и матрицей спереди уменьшается, а сзади увеличивается. Это может привести к браку, а также поломке инструмента. Чтобы уменьшить деформацию станины, ее иногда усиливают специальными стяжными болтами, закрепляемыми в приливах станины.

Для повышения жесткости станины в ущерб удобству подхода к столу приходится делать станину рамного (арочного) типа. Такие прессы называются прессами закрытого типа, поскольку доступ к рабочему пространству с боков ограничен.

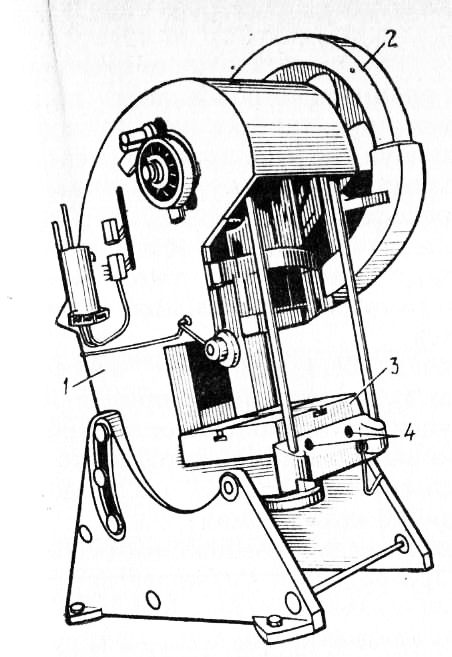

Рис. 4. Одностоечный кривошипный пресс с наклоняемой станиной:

1 — станина, 2 — маховик. 3—стол, 4 — кнопки управления

По количеству кривошипов, приводящих в движение ползун, прессы делятся на одно, двух- и четырех-кривошипные.

При штамповке деталей больших размеров, в особенности при несимметричных деталях, центр давления практически невозможно совместить с осью пресса, поэтому ползун нагружается эксцентрично. Это приводит к перекосу его и быстрому износу направляющих. Для предотвращения такого перекоса в ряде новых прессов применяется подвеска ползуна на четырех шатунах, расположенных в вершинах прямоугольника. Центр давления при такой подвеске ползуна всегда остается внутри этого прямоугольника и перекос ползуна практически исключается.

Как видно из приведенных рисунков, обычно привод пресса располагается в верхней части; однако встречаются и прессы с нижним приводом. Некоторое преимущество такой конструкции заключается в уменьшении высоты машины. Кроме того, в этом случае уменьшаются колебания пресса при вибрациях, что позволяет повысить его быстроходность (до 700 ходов в мин).

У прессов последних моделён привод закрыт специальными кожухами, что повышает безопасность при работе и улучшает внешний вид пресса.

Схема КГШП, принцип работы, характеристики

машина с кривошипно-ползунным механизмом, предназначенная для штамповки различных деталей. Рабочей частью (инструментом) К. п. является Штамп, неподвижную часть которого крепят к столу, подвижную — к ползуну пресса Ползун перемещается кривошипно-ползунным механизмом (см. Кривошипный механизм). За один оборот кривошипа шатун совершает полный ход, во время которого при движении ползуна вперёд происходит штамповка. Усилие К. п. создаётся за счёт крутящего момента, передаваемого кривошипному валу электроприводом. Привод состоит из электродвигателя, маховика, муфты включения, тормоза и понижающей зубчатой передачи, от которой вращение передаётся кривошипному валу. Электродвигатель вращает маховик, за счёт силы инерции которого на кривошипном валу возникает крутящий момент. Пресс может работать в режиме одиночных ходов. Важнейшие характеристики пресса, в совокупности определяющие его технологические возможности, — размеры стола, ход ползуна, номинальное усилие, число ходов ползуна в минуту в автоматическом режиме. К. п. различных конструкций используют для объёмной и листовой штамповки (см. Объёмная штамповка, Листовая штамповка).

К К. п. для объёмной штамповки относятся горизонтально-ковочные машины (См. Горизонтально-ковочная машина), холодновысадочные автоматы (см. Кузнечно-штамповочный автомат), чеканочные прессы (См. Чеканочный пресс), горячештамповочные и некоторые специальные прессы. Горячештамповочные К. п. отличаются быстроходностью, обладают высокой жёсткостью конструкции, которая необходима для снижения упругих деформаций и получения точных размеров поковок. Такие прессы строят с номинальным усилием до 100 Мн (10000 тс).

К. п. для листовой штамповки разделяются на прессы простого, двойного и тройного действия и листоштамповочные автоматы. Прессы простого действия предназначаются для вырубки, гибки, неглубокой вытяжки и имеют один ползун, приводимый одним, двумя или четырьмя кривошипами. Прессы простого действия, применяемые взамен специальных обрезных прессов, служат также для обрезки поковок. На прессе двойного действия производят вытяжку. Особенностью такого пресса является наличие двух ползунов: наружного, служащего для вырубки и прижима заготовки, и внутреннего — для вытяжки. К. п. тройного действия имеет три ползуна. На нём выполняют особо сложную вытяжку. К. п. для листовой штамповки строят со стойками, расположенными сзади стола, — открытые (номинальное усилие до 4 Мн, или 400 тс) со стойками, находящимися сбоку стола, — закрытые (номинальное усилие до 40 Мн, или 4000

Кинематическая схема кривошипного горячештамповочного пресса

Электродвигатель 4 передает движение клиновыми ремнями на шкив 3, сидящий на приемном (промежуточном) валу 5, на другом конце которого закреплено малое зубчатое колесо 6. это колесо находится в зацеплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9. С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний придет во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна 1.

Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса 11, установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для облегчения удаления поковки из штампа прессы имеют выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

4.4. Кривошипные горячештамповочные прессы (КГШП).

Разновидности гидравлической прессовой техники

Всю серию гидропрессового оборудования можно разделить на 3 обширные категории:

- С рычажным насосом (классические ручные)

- Пневмогидравлические

- Электрогидравлические

Данные разновидности гидравлики отличаются между собой по большей части лишь типом привода. Ниже расписан каждый из типов прессовой техники, что даст возможность сделать выбор гидропресса.

- Классические ручные – давление в гидроцилиндре нагнетается за счет перемещения рычага. Это простейшее прессовое оборудование.

Главным преимуществом полностью ручных гидропрессов является предельная безопасность рабочего процесса. Рука оператора полностью контролирует выдвижение пресса. Для вдавливания силовой головки нужно лишь качать рычаг. Чтобы сбросить давление в системе, необходимо открутить вентильный клапан.

Среди недостатков полностью ручных моделей можно выделить некоторое неудобство работы. Ведь одной из рук необходимо накачивать рычаг. Дополнительно ручные гидропрессы физически не способны создавать высокое усилие давления. Наибольшее распространение получили модели лишь на 10 (тс).

Какие виды гидропресса встречаются еще.

- Пневмогидравлические – гидропрессовое оборудование повышенной производительности. В пневмогидравлике параллельно с рычажным насосом предусмотрен еще и воздушный клапан, который обычно подключается к компрессору.

Преимуществом пневмогидравлики является возможность закачивания в систему более высокого давления, чем это позволяет классическое ручное гидропрессовое оборудование. Среднестатистический пресс на пневмогидравлике выдает до 20 (тс), чего обычно хватает для большинства сборочных/разборочных операций.

Широкое распространение получили пневмогидравлические модели с ножной педалью, которая управляет воздушным клапаном Подобное оборудование хорошо тем, что руки оператора остаются полностью свободными, даже в момент нагнетания давления в систему.

Основным недостатком пневмогидравлической прессовой техники является необходимость подключения воздушного клапана к компрессору. Без компрессора или централизованного воздуховода не получится задействовать весь потенциал пресса.

- Электрогидравлический пресс – в качестве приводной системы выступает электродвигатель, который управляет насосом гидросистемы. Силовая головка пресса перемещается вверх-вниз по нажатию кнопки. При использовании электрогидравлики не нужно ни накачивать рычаг, ни включать воздушный клапан. Все очень просто и понятно.

Главным преимуществом электрогидравлического прессового оборудования является возможность использования широчайшего спектра дополнительной оснастки. Это и матрицы, и пуансоны, и всевозможные высечки, и множество других приспособлений. Использование широкого спектра дополнительной оснастки продиктовано высокой точностью позиционирования и большой надежностью работы пресса.

Электрогидравлика обычно рассчитана на работу с высоким усилием, от 20-35 (тс) и выше. Прессовое оборудование данного типа способно не только на сборку/разборку, а еще и на штамповку с вырубкой. Электрогидравлический пресс на 20 (тс) легко пробивает отверстия в металле толщиной 5 (мм).

Работа электрогидравлического пресса целиком и полностью зависит от наличия электросети. Данный момент можно рассматривать как своеобразный недостаток. Дополнительно электрогидравлическое прессовое оборудование нуждается в регулярном обслуживании. Оператору необходимо чуть ли не каждый день контролировать уровень масла в гидросистеме. Нужно регулярно отслеживать и целостность сальников с манжетами.

Что еще нужно знать о том, как выбрать ручной гидравлический пресс.

КОВОЧНО-ШТАМПОВОЧНЫЕ МОЛОТЫ

Молот простого действия

Примечание. Под энергоносителями понимаются газ, пар, рабочая жидкость и др. рабочие тела, используемые для приведения в действие рабочих частей молотов

КГШП (кривошипный горячештамповочный пресс): характеристики и особенности

Аббревиатурой КГШП называют горячештамповочный пресс кривошипного типа. Исключительно высокая мощность отдельных моделей такого оборудования делает его оптимальным выбором для предприятий, занимающихся переработкой металлического лома.

Горячештамповочный кривошипный пресс номинальной силой 14000 тс. Используется для горячей штамповки коленчатых валов массой до 200 кг в составе современной роботизированной линии

Использование КГШП, в частности, позволяет успешно решать такую насущную для данных предприятий проблему, как пакетирование лома металлов, обладающих невысокой пластичностью (алюминиевые и титановые сплавы, бронзы и др.). Между тем приобретение пресса данного типа является для преимущественного большинства таких предприятий непозволительной роскошью. Основной сферой применения КГШП, которые представлены на современном рынке в большом разнообразии модификаций, является оснащение производства, выпускающего свою продукцию крупными, средними и мелкими сериями.

На видео ниже можно увидеть в работе кривошипный горячештамповочный пресс K8540.

Конструктивные особенности

Поскольку штамповка на станках данной категории выполняется при высоких температурах (1000–1200 ° ), их конструкция отличается некоторыми особенностями.

- Для оснащения КГШП средней и невысокой мощности используются асинхронные двигатели, а на оборудование, развивающее большие усилия (свыше 31,5 МН), могут устанавливаться синхронные агрегаты и даже двигатели, работающие на постоянном токе.

- От электродвигателя вращение на конструктивные элементы станка передается посредством мощной клиноременной передачи.

- Принимающий вращение вал, установленный в подшипниках скольжения, с одной стороны оснащен маховым колесом, а вторым концом соединяется с элементами открытой понижающей передачи, вращение от которой передается на эксцентриковый вал.

- На одном конце эксцентрикового вала устанавливается тормоз ленточного типа, а на втором – муфта включения, работающая за счет наличия в ее конструкции нескольких фрикционных дисков.

- На станке установлена система, обеспечивающая в зависимости от необходимости включение либо муфты, либо тормоза. Конструктивно такая система связана и с узлом торможения махового колеса.

- На кривошипно-шатунном механизме установлены верхние направляющие ползуна. Нижняя часть ползуна соединяется с подвижной частью штампа, установленного на прессе.

- Для регулировки закрытой высоты КГШП используется специальный клиновой механизм, который монтируется на рабочем столе оборудования.

- Станина, отличающаяся высокой жесткостью, собирается из отдельных конструктивных элементов, соединяемых друг с другом при помощи стяжных шпилек. Чтобы обеспечить требуемый уровень сжимающих напряжений, создаваемых такими шпильками, их затяжку выполняют в нагретом состоянии.

- Нижняя (неподвижная) часть штампа фиксируется на рабочем столе пресса.

- КГШП также оснащаются системами смазки и управления, причем система управления обязательно содержит в своем составе контрольно-диагностическое оборудование.

Применение кривошипного горячештамповочного пресса возможно как в автономном режиме, так и при встраивании в состав специализированных линий, на которых выполняется штамповка.

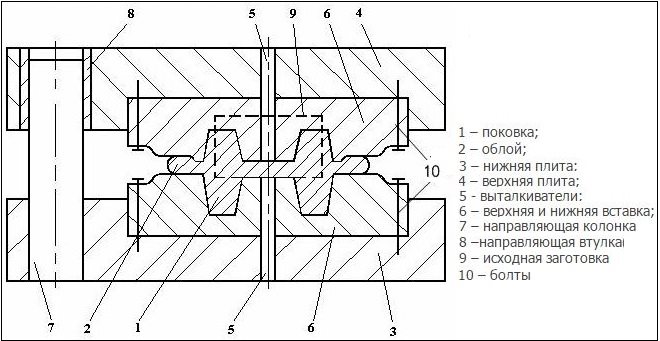

Схема штампа КГШП

Если сравнивать КГШП с обычным кривошипным оборудованием, то в его работе также можно выделить несколько особенностей.

- Для того чтобы штампуемый на таком оборудовании металл не успел остыть, необходима высокая скорость выполняемой обработки.

- Максимальный выход энергии за короткий промежуток времени, в течение которого выполняется горячая штамповка, обеспечивается за счет использования высокомощного привода.

- Шатун пресса нельзя регулировать, что делает его более жестким и прочным.

- Муфта включения имеет в своем оснащении увеличенное количество фрикционных дисков.

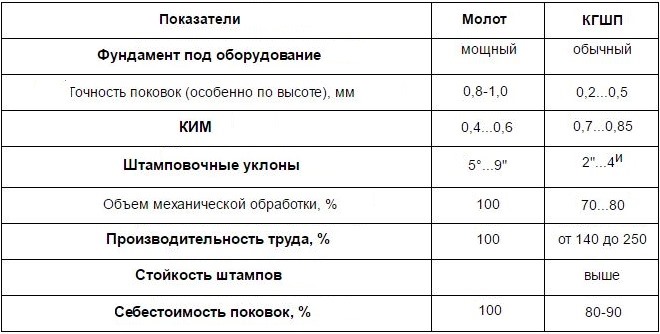

Сравнительные данные штамповки на КГШП и молотах

Современные модели станков данной категории еще более усовершенствованы. Так, на них устанавливаются кривошипно-клиновые механизмы, которые пришли на смену конструкциям кривошипно-шатунного типа. Такие механизмы позволяют выполнять штамповку с более высокой точностью, а элементы их конструкции, характеризующейся меньшей площадью поверхности контакта, изнашиваются менее интенсивно.

Характеристики и принцип работы

Оснастить прессом данного типа штамповочное производство целесообразно в том случае, если вас интересует мощное и надежное оборудование, работающее с исключительно высокой производительностью.

Кинематическая схема кривошипного горячештамповочного пресса

Принцип работы КГШП заключается в следующем.

- От приводного электрического двигателя крутящий момент последовательно передается на следующие элементы – маховое колесо, промежуточный вал и зубчатую передачу.

- После того как количество оборотов махового колеса достигает номинального значения, включается муфта.

- Во фрикционную муфту под большим давлением подается сжатый воздух, и эксцентриковый вал соединяется с механизмом «ползун-шатун».

- В тот момент, когда включается муфта, происходит отключение ленточного тормоза.

- Эксцентриковый вал, соединенный посредством фрикционной муфты с механизмом «ползун-шатун», придает ползуну возвратно-поступательное движение.

- Нижняя часть ползуна, соединенная с подвижной половиной штампа, сообщает движение и ей, за счет чего и выполняется основная технологическая операция по деформированию металла – штамповка.

- В тот момент, когда ползун начинает совершать движение вверх и размыкает половинки штампа, срабатывает механизм выталкивателя, за счет которого готовое изделие извлекается из зоны обработки.

В зависимости от потребностей, которые испытывает штамповочное производство, КГШП могут дополнительно оснащаться и другими узлами, в качестве которых могут выступать микропривод для регулировки угла поворота главного вала, подштамповая плита выдвижного типа, гидрозажимы для инструмента и др.

Подштамповый блок для пресса серии КБ8040

В соответствии с положениями ГОСТа, на которые при выборе оборудования ориентируется любое штамповочное производство, прессы данной категории характеризуются следующими параметрами.

- Развиваемое номинальное усилие – 6300–63000 кН.

- Величина хода ползуна – 200–460 мм.

- Количество непрерывных ходов, совершаемых ползуном, – 100–40 мин-1.

- Расстояние (минимальное) между столом и подштамповой плитой – 560–1150 мм.

- Рабочий ход механизма клиновой регулировки хода – не менее 10 мм.

- Усилие, которое могут развивать выталкиватели, величина их хода.

- Размеры рабочего стола и ползуна.

- Размеры боковых окон, имеющихся в станине.

Кривошипный горячештамповочный пресс

Применяют для горячей обычной штамповки поковок. Основным параметром, по которому судят о мощности и размерах пресса, является усилие, развиваемое прессом. Схема КГШП приведена на рис. 1.

Рис. 1. Схема КГШП:

1 – электродвигатель; 2 — шкив; 3 — ремённая передача; 4 — маховик;

5 — подшипники качения; 6 — приёмный вал; 7 — шестерня; 8 — зубчатое колесо

(7+8 – зубчатая передача); 9 — муфта; 10 — подшипники скольжения; 11 — кривошипный вал; 12 — тормоз; 13 — шатун; 14 — ползун;

15 — направляющие; 16,17 — верхний и нижний штамп; 18 — стол

Вращаются при включении электродвигателя: шкив, маховик, приёмный вал, шестерня, зубчатое колесо. Все эти узлы вращаются при включении электродвигателя. Вращение от колеса 8 к кривошипному валу 10 передаётся после включения муфты 9. Вращение кривошипного вала при помощи кривошипно-шатунного механизма (узлы 10 и 13) преобразуется в возвратно поступательное движение ползуна. Тормоз 12 служит для остановки вращения кривошипного вала после отключения муфты. Стол 18 служит регулировки расстояния.

Скорость перемещения ползуна в момент соприкосновения с заготовкой выше скорости гидравлического пресса, но ниже скорости молота. Скорость ползуна КГШП = 0,8 м/с.

В основном совершенные цеха для ГОШ оснащены КГШП, а не молотами. КГШП были эффективны при массовом, крупносерийном производстве. Например, ВАЗ, КАМАЗ.

Типовая поковка, штампуется на КГШП – шатун двигателя автомобиля. Поковка показана после штамповки на КГШП и обрезка заусенцев на обрезном прессе.

2. Холодная объёмная штамповка (ХОШ)

ХОШ получают изделия из обычных заготовок, отрезанных от сортового проката и прутков, полученных вторично. В основном это крупные прутки. ХОШ получают крепёжные детали (болты, гайки, шурупы), шарики и ролики подшипников, корпуса часов и др. В основном масса полученных деталей – до 0,5 кг, редко 1-3 кг.

По сравнению с ГОШ ХОШ имеет ряд преимуществ:

· нет операции нагрева заготовки;

· на поверхности исходной заготовки не образуются окалины;

· изделия получаются более точные по размерам и с меньшей шероховатостью.

Но в холодном состоянии металл прочный и низко пластичен. Поэтому для деформации нужно увеличить усилие и есть опасность появления трещин (т. е. разрушение). По этим причинам ХОШ получают мелкие детали из пластичных сталей (малоуглеродистых).

o прямое выдавливание;

o обратное выдавливание;

o накатка резьбы и т. д.

Схема высадки давлением приведена на рис. 2.

Рис. 2. Схема высадки болта:

1 — отрезка заготовки от прутка; 2 — предварительная высадка головки;

3 — окончательная высадка головки; 4 — обрезка граней и получение шестерённой головки

Все эти операции выполняются на ХВА. Подача прутка, перенос заготовки с операции на операцию (удаление отштампованной детали), осуществляется автоматически.

Получение фаски и резьбы производится на отдельном оборудовании обработкой резаньем Механика и потеря металла в стружку минимальны. ХОШ получают практически готовые изделия.

ü ХВА — я мелких деталей, ХВА – высокопроизводительное оборудование (100-150 изделий в минуту)

ü Специальный кривошипный пресс для ХОШ, с усилием до 1000

ü Специальный гидравлический пресс для ХОШ с усилием до 2000

На кривошипном и гидравлическом прессе получают детали массой до 3 кг (шаровые головки автомобиля).

| | | следующая лекция ==> | |

| Составление и представление годовой, квартальной и месячной отчетности | | | Листовая штамповка (общие сведения, основные операции) |

Дата добавления: 2014-01-05 ; Просмотров: 1068 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Прессы кривошипные горячештамповочные

Станина пресса из стального литья предварительно напряжена посредством стяжных шпилек. В стальных шпильках для нагрева паром при их затяжке предусмотрены сквозные отверстия. Стол пресса нерегулируемый, выполнен в виде горизонтальной платформы. В новых конструкциях фирма отказалась от применения клинового стола и использует один уравновешиватель.

Эффективная энергия прессов увеличена за счет повышения массы маховика и применения электродвигателей с повышенными по сравнению с предыдущей конструкцией числом оборотов (на 25%) и скольжением (на 5—8%). Управление муфтой и тормозом электропневматическое, хотя по желанию заказчика фирма может установить на прессах и ее традиционное пневматическое управление.

На прессах установлена однолинейная система циркуляционной жидкой смазки типа Trabon. Зубчатая передача смазывается разбрызгиванием смазки по поверхностям зубьев через определенные промежутки времени. Для установки кожуха зубчатой передачи на станине предусмотрен уплотняемый кольцевой выступ. Примерно 80% всего подаваемого объема смазки приходится на подшипники шатуна и главного вала. Имеются три основные зоны сбора смазки: карман кожуха зубчатой передачи, маслосборник под лабиринтным уплотнением со стороны тормоза и маслоуловители под направляющими ползуна.

Однако система сбора жидкой смазки с ползуна и ГИМ, выполненная в виде маслоуловителей под направляющими, имеет существенные недостатки: значительно снижается надежность системы циркуляционной смазки, так как, не имея направленного и защищенного стока, смазка стекает в маслоуловители по станине и ползуну, а эта зона загрязнена находящимися во взвешечном состоянии окалиной и технологической смазкой; возрастают потери смазки из-за ее распыления движущимися деталями ГИМ; при смене штампового блока маслоуловители необходимо демонтировать; не исключена возможность попадания в маслоуловители горячей окалины, которая может вызвать воспламенение смазки.

Крепление фрикционных накладок муфты и тормоза осуществляется при помощи специального клея. Один из подшипников муфты сферический роликовый, а другой — цилиндрический роликовый разборный. Такая конструкция облегчает монтаж муфты. В отличие от предыдущей конструкции все пружины муфты имеют одинаковую длину. Смазка подшипников муфты густая, подается через отверстие, выполненное в наружном кольце подшипника. Отработанная смазка вытесняется в полость, образованную между подшипниками, причем фирма утверждает, что объем этой полости достаточен для сбора смазки в течение 35 лет.

Ступица муфты крепится на эксцентриковом валу клиновыми элементами. Фирма предусматривает установку на прессах двух типов тормозов: ленточного и дискового. Дисковый тормоз претерпел ряд изменений. Прежде всего в нем отсутствует водяное охлаждение, нет диафрагмы и тарельчатых пружин. Тормозной момент

передается через крышку, корпус и базовую плиту на станину пресса. Пружины установлены между крышкой и нажимным диском. Нажимной диск имеет радиальные прямоугольные выступы, заходящие в соответствующие пазы, выполненные в корпусе тормоза. Усилие растормаживания на нажимной диск передается штифтами от кольцевого поршня.

Одним из условий применения средств автоматизации КГШП является увеличение площади приложения максимального усилия пресса по длине его стола. Выполняя это требование, фирма увеличила длину эксцентричной части главного вала примерно на 30% с одновременным увеличением радиуса галтелей на 20%. Это повлекло за собой увеличение ширины шатуна также на 30%, размеров подшипника нижней головки шатуна и незначительное увеличение длины шатуна. В стяжных шпильках шатуна прорезаны сквозные отверстия для нагрева при затяжке. Усилие на ползун передается через плавающую ось. Размеры подшипников эксцентрикового вала увеличены на 10—14%, что повысило жесткость узла.

Одно из новшеств, введенное фирмой на прессах последней модификации, — гидравлическое клиновое устройство для регулировки закрытой высоты и вывода пресса из распора. Поскольку гидравлическое клиновое устройство поставляется только по желанию заказчика, для вывода из распора прессы снабжены выжигаемой пластиной, которая представляет собой сварную слоистую конструкцию в виде полос, размещенных между двумя плитами. Следуя долголетнему опыту эксплуатации КГШП и отвечая возросшим требованиям к этому оборудованию, фирма внесла значительные изменения в конструкции своих прессов, что, однако, привело к увеличению их металлоемкости. Данные о массе КГШП фирмы National старого и нового выпуска приведены в табл. 3.

Фирма Hasenclever выпускает два конструктивных ряда КГШП: VEPES и VER. Прессы ряда VEPES (рис. 7) имеют разъемную станину. Маховик и шестерня установлены на валу по посадке с натягом. Муфта и тормоз имеют механическую блокировку.

Ступица тормоза крепится на эксцентриковом валу с помощью упругих кольцевых элементов. Ступица муфты имеет бесшпоночное соединение с валом посредством конической втулки. Ступица устанавливается нагорячо, а демонтируется с помощью переносного гидравлического приспособления. Подробно такой вид соединения ступицы с валом описан. Таким образом, конструкторы фирмы полностью освободились от шпоночных соединений в Наиболее нагруженных сопряжениях — «ступица — вал».

Шатун передает усилие ползуну через двухопорную ось. В нижней головке шатуна размещен механизм регулировки закрытой высоты пресса. Ползун имеет удлиненные направляющие поверхности и выполнен без хобота.

Для вывода прессов из распора предусматривается повышение давления воздуха в муфте до 10—12 бар.

Прессы конструктивного ряда VER отличаются от всех известных КГШП конструкцией исполнительного механизма (рис. 8). Главная отличительная особенность прессов нового ряда заключается в том, что шатун выполнен очень коротким и не имеет обычного пальца для соединения с ползуном. Своей формой он скорее напоминает кольцо, чем шатун, поэтому называется «кольцевой шатун». Шатун приводится в действие эксцентриковым валом и при ходе ползуна вниз передает ему движение через подпятник. При ходе вверх движение ползуна от шатуна передается посредством специальной опоры.

Ползун представляет собой замкнутую рамную конструкцию,

охватывающую кривошипно-шатунный механизм. Направляющие ползуна обеспечивают его устойчивость относительно поверхности стола.

Характерной особенностью главного исполнительного механизма с кольцевым шатуном является повышенная скорость ползуна при подходе к крайнему нижнему положению (К.Н.П.). На рис. 9 представлены графики зависимости скорости ползуна от конструкции ГИМ: 1 — для КГШП с кольцевым шатуном;

2 — для КГШП с традиционным шатуном;

3 — для КГШП с кулисным ГИМ. Повышенная скорость ползуна к концу хода означает меньшую продолжительность контакта между инструментом и поковкой, что обеспечивает повышение стойкости штампов. За счет уменьшения длины шатуна снизилась общая высота прессов и повысилась их вертикальная жесткость. По данным фирмы, значительно

Автор: Администрация Общая оценка статьи:

Опубликовано: 2011.08.02 Обновлено: 2020.03.04

Опубликовано: 2011.08.02 Обновлено: 2020.03.04

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _