Приемка металлорежущих станков. Общие требования

Техническая документация металлорежущих станков. Транспортирование, установка на фундамент металлорежущих станков

Испытания станков. Виды испытаний.

Испытание и приемка станков после изготовления (а также после ремонта) проводятся в соответствии с техническими условиями, указанными в рабочей документации. Специально выделяются испытания станка на заводе-изготовителе и заводе-за-казчике. В процессе испытания выполняют проверку внешнего вида; испытание оборудования на холостом ходу и под нагрузкой; проверку геометрической точности, жесткости и виброустойчивости; проверку обработанных деталей на соответствие техническим условиям. Все испытания станка на соответствие нормам (точности, жесткости и др.) можно проводить только после выполнения требований, предъявляемых к первоначальному пуску станка.

Первоначальный пуск. Подключить заземление станка к общей цеховой системе заземления, затем станок к электросети, причем напряжение сети должно соответствовать напряжению электрооборудования станка. Ознакомившись с назначением рукояток управления, проверяют вручную работу всех механизмов. Должны быть выполнены все относящиеся к пуску указания, изложенные в Руководстве по эксплуатации конкретной модели станка в разделах «Система смазки» и «Электрооборудование». При отсутствии давления в системе смазки и отсутствии масла в контрольных точках работа на станке недопустима.

После подключения станка к сети проверяют работу электродвигателя (без подключения рабочих органов станка) и смазочную систему (по манометру). Только после этого можно опробовать работу всех механизмов станка на холостом ходу. При испытании оборудования на холостом ходу проверяют механизмы главного движения последовательно на всех режимах (частота вращения шпинделя, двойных ходов ползуна и др.). На максимальной скорости вращения шпинделя станок работает до 2 ч — до стабилизации температуры всех его механизмов, которая не должна быть выше указанной в технической документации: для подшипников качения — 80 °С, подшипников скольжения — 70 °С, других механизмов — 50 °С, для масла гидросистем — 60 °С.

Во время испытаний станка непрерывно наблюдают за взаимодействием всех механизмов, безотказностью средств автоматики. Особое внимание уделяют проверке работы станочных узлов, подачи СОЖ, функционирования гидравлических и пневматических систем. Одновременно станок проверяют на плавность переключения и вращения маховиков, на отсутствие сильного шума, вибраций. После изготовления деталей-образцов проверяют их точность и шероховатость, результаты фиксируют в протоколах. Проверку геометрической точности и жесткости станков выполняют согласно техническим условиям, составленным в соответствии с действующими ГОСТами на данный тип испытываемого станка.

Проверка установки. Прежде всего, определяют расположение станков и другого технологического оборудования относительно колонн и чистого пола цеха в горизонтальной и вертикальной плоскостях с помощью рулетки. Точность взаимного расположения станков и устройств в продольном направлении проверяют по штанге конвейера или транспортным планкам (рис. 15.2), а взаимного расположения оборудования по высоте — контрольной линейкой 2, уложенной на поверхности соседних станков 3. На линейку устанавливают уровень 1 с ценой деления 0,01 мм. Допустимая погрешность установки оборудования по высоте в продольном и поперечном направлениях 0,04. 0,05 мм на длине 1 м.

Проверка установки и испытания станков

При монтаже оборудования сблокированных линий с жесткой транспортной связью обеспечивают определенные перепады по высоте между верхними плоскостями базовой 6 и промежуточных 4 и 8 планок. Эти перепады составляют при заходе заготовки на базовую планку 0,1 мм, а при сходе с нее — 0,25 мм. Перепады проверяют щупом, определяя зазоры между линейкой 5, приложенной к промежуточной планке 4, и базовой планкой 6 с одной стороны и между линейкой 7, приложенной к базовой планке 6, и промежуточной планкой 8 с другой.

При монтаже сблокированных линий также проверяют правильность расположения штанги (ленты) и направляющих привода конвейера (рис. 15.3). Щупом толщиной 0,1 мм измеряют зазор между штангой 2 и направляющими роликами 1 при ручном перемещении штанги, отсоединенной от каретки 3 привода 6 конвейера. Одновременно проверяют параллельность штанги 2 относительно направляющих 5 предварительно выверенного привода 6. Для этой проверки используют стойку с индикатором 4, установленную на направляющих привода 6 и перемещаемую на длину хода каретки, при этом измерительный наконечник индикатора касается поверхности штанги.

Дата добавления: 2018-08-06 ; просмотров: 889 ;

Испытания и приемка станков

Эксплуатация и техническое обслуживание металлорежущих станков (МРС).

Эксплуатация станков представляет собой систему мероприятий, включающую консервацию и упаковку, транспортирование и монтаж, контроль геометрической и технологической точности станка, а также обслуживание. Основной задачей всех мероприятий является сохранение длительной и безопасной работы станка в соответствии с требованиями по обеспечению производительности, точности и качества обработки.

1.1 Техническая документация.

Для каждого станка и других систем имеется графическая и текстовая документация, в которой приводятся данные по устройству, контролю, приемке, подготовке управляющих программ, эксплуатации и ремонту. Основная часть такой документации называется паспортом.

Паспорт является основным техническим документом, содержащий необходимые сведения о конструкции, кинематике и динамике станка. В паспорте имеется общий вид станка, основные сведения о нем: тип станка, модель, завод изготовитель, год выпуска, класс точности, массу и габаритные размеры.

Помимо паспорта к станкам прилагается руководство по его эксплуатации.

1.2 Консервация, упаковка и транспортирование станков.

Консервация и упаковка производится для предохранения станков от механических, физико-технических воздействий при транспортировании и хранении. Перед упаковкой станков производится консервация всех металлических поверхностей, за исключением поверхностей, имеющих лакокрасочные покрытия.

Упаковывается станок во внутреннюю и внешнюю тару. В качестве внутренней тары применяются чехлы из полимерных пленок. В качестве внешней тары — деревянные ящики. Чехлы должны быть герметичными, а для предотвращения конденсации влаги внутрь чехла необходимо закладывать влагопоглощающее вещество — силикагель.

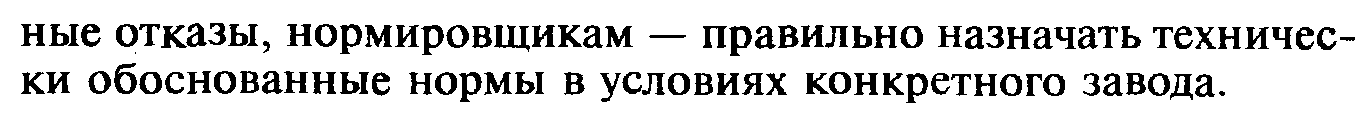

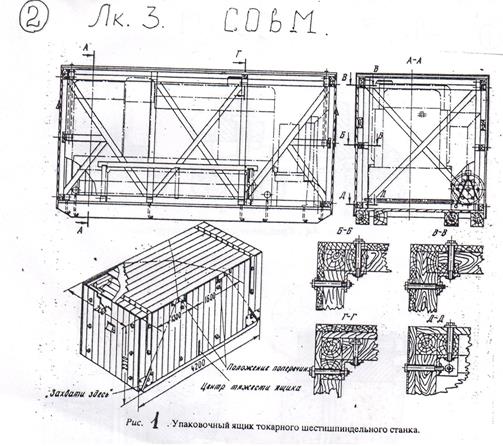

В качестве внешней упаковки для оборудования, перевозимого по железной дорогое, речным транспортом, является деревянные ящики плотные или решетчатые, разового или многоразового использования (рис.1).

Транспортирование оборудования на расстоянии до 300 км автомобильным транспортом может производиться без упаковки. В этом случае оборудование укрывается специальным чехлом или пленкой.

1.3 Монтаж станков.

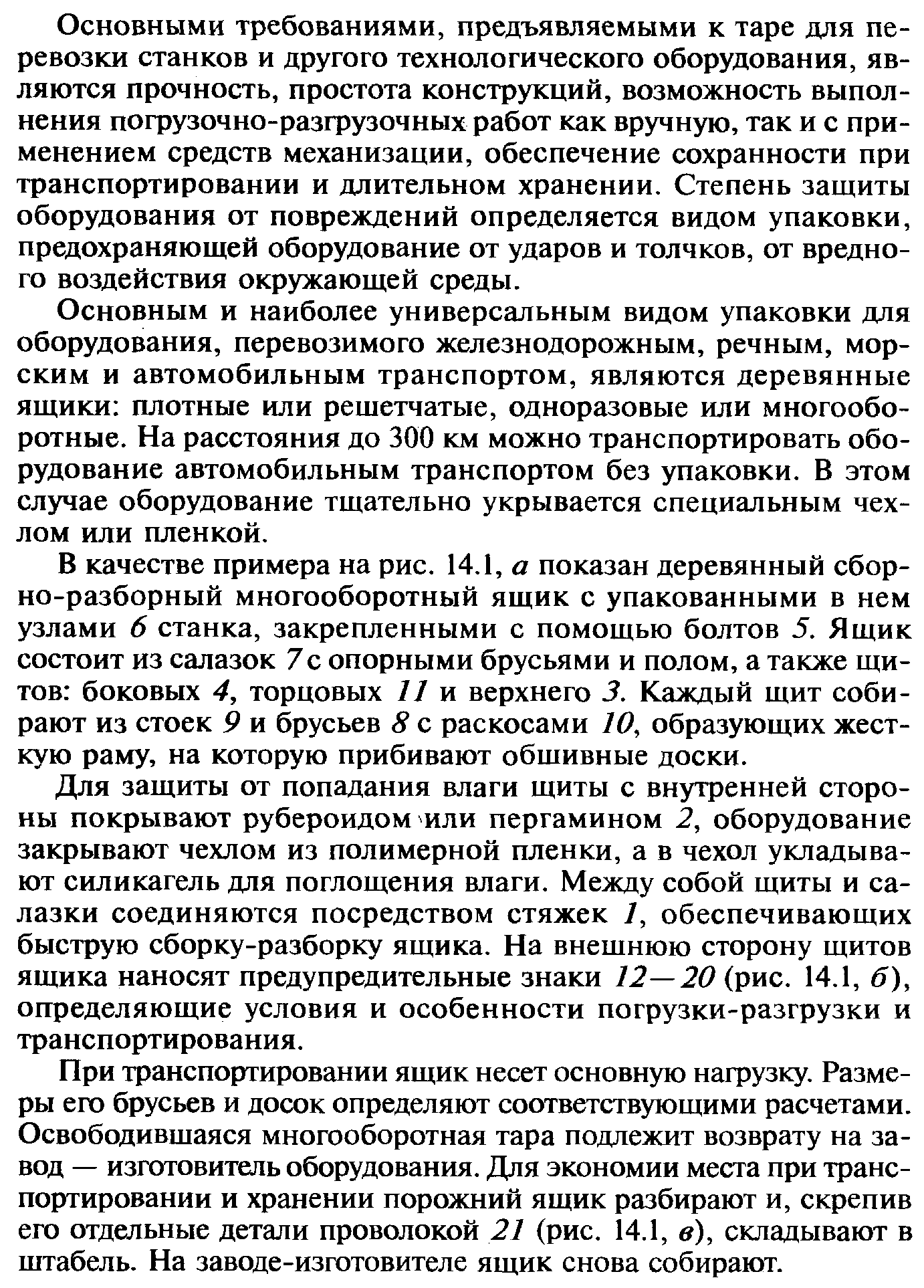

Точность и долговечность работы МРС во многом зависит от их правильной установки. МРС, устанавливаемые в цехах, в основном относятся к группе средних и легких станков. Крупные станки весом более 10 тонн, а также прецизионные станки устанавливают на специальных фундаментах. Назначение фундамента заключается в передачи нагрузки отвеса станка и сил инерции во время его работы ближайшему слою грунта, называемого основанием.

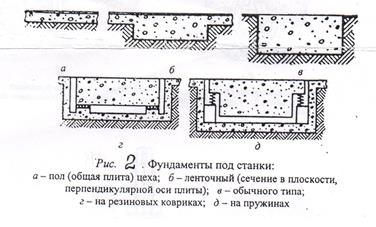

Наиболее распространена установка станков на фундаменты 3х видов:

1) Бетонные полы первого этажа;

2) Утолщенные бетонные ленты;

3) Специально проектируемые массивные фундаменты обычного типа и виброизолированные — на резиновых ковриках или пружинах (рис.2)

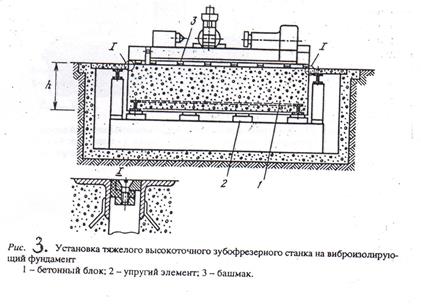

Отдельные фундаменты (рис.3) должны обеспечивать полную изоляцию устанавливаемого станка от других станков в отношении передачи вибрации через грунт.

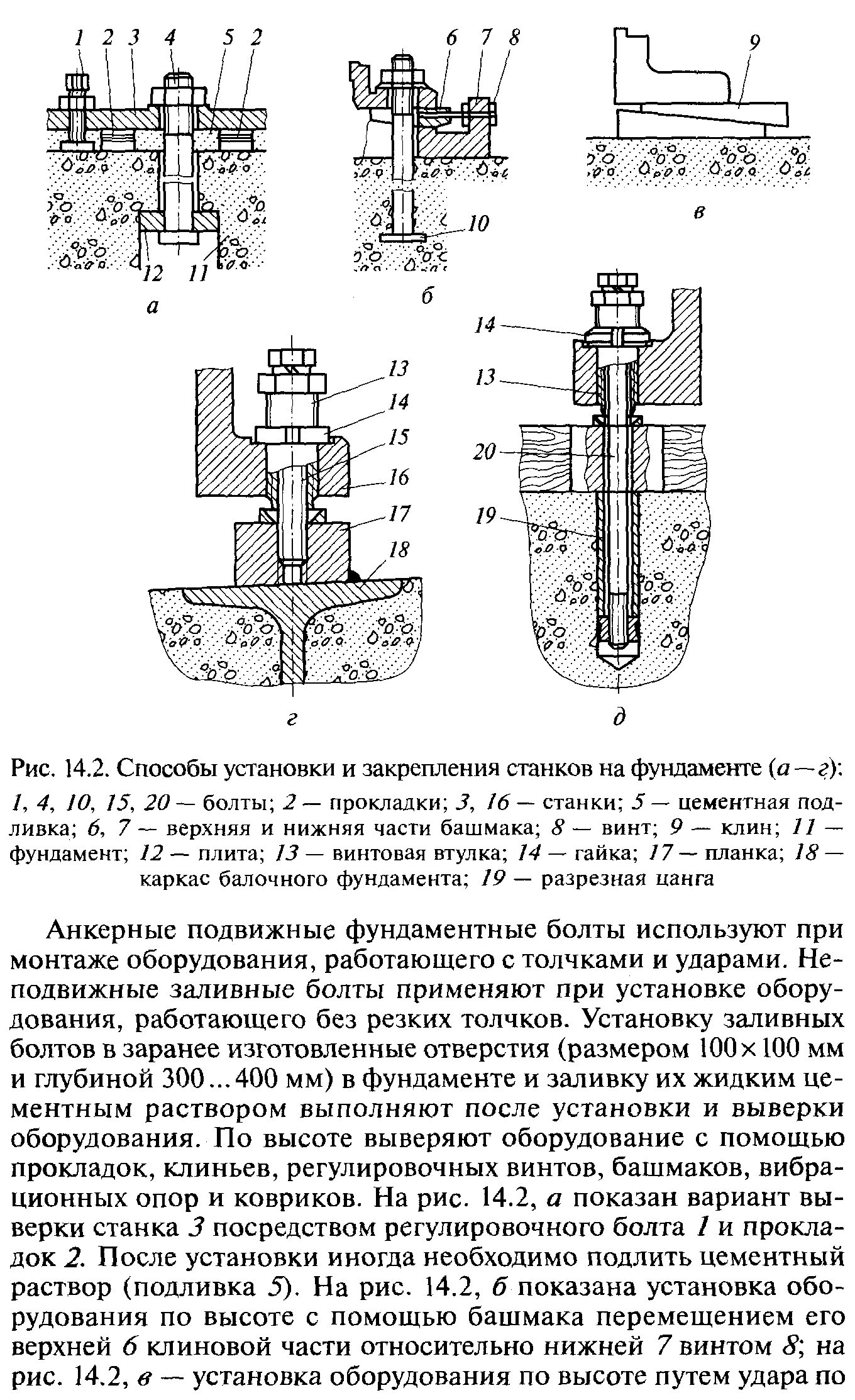

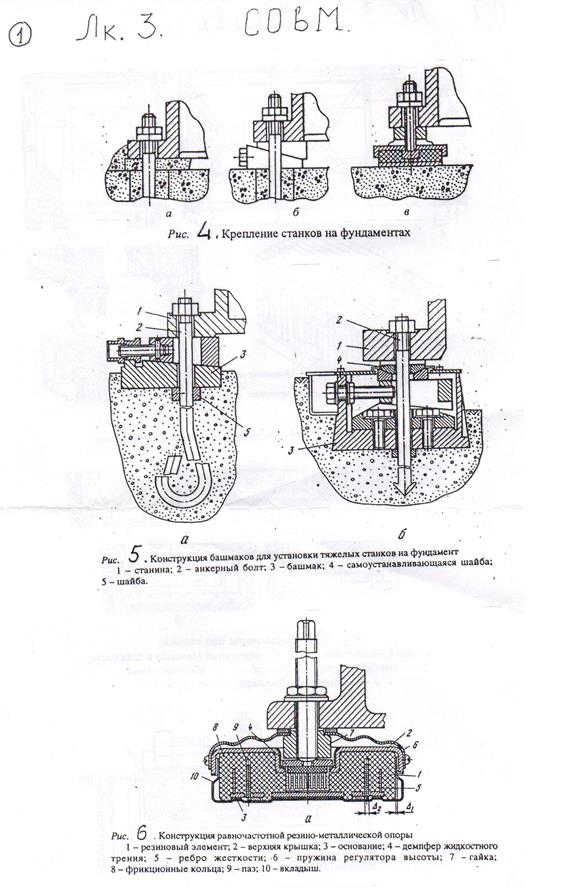

Установка и крепление станков на фундаментах осуществляется фундаментными болтами с заливкой бетоном (рис.4а) на клиновые регулируемые опоры (рис.4б) и виброизолируемые опоры (рис.4в, рис.5, рис.6).

Отличительной особенностью эксплуатации станков с ЧПУ является то, что станки класса точности В и А устанавливается в изолированных термоконстантных помещениях, а также на бетонных фундаментах с виброизолирующим слоем.

Все испытания и исследования станков и станочных систем условно можно разделить на 3 группы:

— Приемо-сдаточное испытание серийного оборудования;

— Испытания опытных образцов новых моделей;

— Лабораторные испытания и исследования станков.

Приемо-сдаточные испытания являются завершающей частью процесса изготовления станка; они имеют целью проверку соответствия станка техническим условиям и проверку работоспособности и правильности взаимодействия всех механизмов и узлов станка.

В процессе испытания выполняют: проверку внешнего вида, испытания оборудования на холостом ходу и под нагрузкой, проверку геометрической точности, жесткости и виброустойчивости, проверку обработанных деталей на соответствие техническим требованиям.

Испытания промышленных станков с ЧПУ выполняются по аналогии универсальных станков, которые дополняются рядом специфических испытаний. Дополнительные испытания проводятся с целью оценки точности станков, оснащенных системами с ЧПУ, и получения информации о безотказности их работы по заданной программе. Оценивается точность позиционирования и зона нечувствительности, расположение инструмента при многократной автоматической смене, точность и частота обработки контрольного образца, безотказность станка и системы ЧПУ.

Если при проверке на холостом ходу дефектов не обнаружено, то включают устройство ЧПУ и проверяют работу комплекса станка — устройство ЧПУ под нагрузкой на точность, жесткость и виброустойчивость станка при резании.

Дата добавления: 2015-07-13 ; Просмотров: 2871 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

ГОСТ станки металлорежущие 8—82 общие требования к испытаниям на точность |ст сэв 3111—81, ст сэв 3112—81, metal-cutting machine tools. general ct сэв 3115—81) requirements to accuracy tests

ГОСТ

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ 8—82

Общие требования к испытаниям на точность |СТ СЭВ 3111—81,

СТ СЭВ 3112—81,

Metal-cutting machine tools. General CT СЭВ 3115—81)

requirements to accuracy tests

Дата введения. 01.07.33 Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на металлорежущие станки, в том числе на станки с числовым программным управлением 1 , электрофизические и электрохимические, приспособления к станкам, сборочные единицы, испытываемые отдельно от станков, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные понятия и принципы классификации станков по точности, общие требования к испытаниям на точность и общие требования к методам проверки точности.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей:

показатели, характеризующие точность обработки образцов-изделий;

показатели, характеризующие геометрическую точность станков;

дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся:

точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

постоянство размеров партии образцов-изделий; шероховатость обработанных поверхностей образцов-изделий.

ГОСТ 8—82 С. 2

1.3.К показателям, характеризующим геометрическую точ- _ ность станка, относятся:

точность баз для установки заготовки и инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4.К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

приложения внешней нагрузки (показатели жесткости);

воздействия тепла, возникающего при работе станка на холостом ходу;

колебаний станка, возникающих при работе станка на холостом ходу.

(Измененная редакция, Изм. № 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9.Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С. Соответствие классов точ-

С. 3 ГОСТ 8—82

ности настоящего стандарта и СТ СЭВ 3111—81 приведено в приложении 1.

Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки.

К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются.

(Измененная редакция, Изм. № 1).

1.9.2. Значения допусков основных показателей точности при переходе от одного класса точности к другому принимается предпочтительно по геометрическому ряду со знаменателем 1 образцов-изделий должны соответствовать стандартам на нормы точности станков конкретных типов и техническим условиям.

При испытании станков с автоматизированным циклом работы должна обрабатываться партия образцов-изделий, объем которой должен соответствовать требованиям стандартов на нормы точности станков конкретных типов и технических условий.

(Измененная редакция, Изм. № 2).

2.11.Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать значений, указанных в стандартах на нормы точности станков конкретных типов, в технических условиях или в эксплуатационных документах на станки.

Если такие указания отсутствуют, то для станков классов точности В, А и С колебания температуры рабочего пространства не должны превышать 2°С. Для станков классов точности Н и П колебания температуры рабочего пространства не регламентируются.

При испытании станки должны быть защищены от потоков воздуха, тепловой радиации и других источников тепла.

2.12. Если на результат проверки в значительной мере влияет тепло, образуемое при работе станка, то данную проверку следует проводить после работы станка на холостом ходу согласно указаниям стандартов на нормы точности станков конкретных типов, технических условий, методов проверки параметров точности и эксплуатационных документов на станки.

Допускается эти проверки проводить без предварительного разогрева. В этом случае следует нормировать отклонение от исходного положения, соответствующего нормальной температуре станка.

2.13. Требуемые перемещения рабочих органов и других элементов станка должны осуществляться вручную или механически на скоростях, предусмотренных в технических условиях и другой нормативно-технической документации на станок.

2.14. При испытании на жесткость к частям станка, несущим инструмент и заготовку, прилагается плавно возрастающая до заданного предела нагрузка и одновременно измеряется относительное перемещение этих частей.

2.15. В качестве нормируемых в стандартах показателей жестт кости принимаются наибольшие допускаемые перемещения (нижние границы жесткости) узлов станка, несущих инструмент и заготовку, при определенных нагружающих силах.

2.16. Все детали, которые при испытании на жесткость необходимо перемещать, должны подводиться в положение проверки движением их в направлении, противоположном направлению составляющей силы, действующей на них при проверке.

(«ОСТ 8-82 С. 6

2.17. Условия испытаний на жесткость должны приближаться к условиям нагружения при типовом виде обработки.

2.18.В стандартах, включающих проверку жесткости, должны быть указаны условия проверки и в том числе:

а) схемы положения узлов, деталей станков в процессе проверки;

б)’ направления и величины нагружающих сил и точки их приложения;

в)’ направления и точки, в которых должны измеряться перемещения;

г)’ способы задания нагружающих сил и средств их измерения;

д) способы и средства измерения перемещений.

2.19. В качестве устройств для нагружения должны быть использованы специальные нагружающие устройства или механизмы станка.

2.14—2.19. (Введены дополнительно, Изм. № 2).

3. ТРЕБОВАНИЯ К МЕТОДАМ ПРОВЕРКИ

3.1. Методы и средства измерений должны соответствовать ГОСТ 22267—76, настоящему стандарту, стандартам на нормы точности станков конкретных типов и техническим условиям.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в стандартах на нормы точности станков, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

Методы проверки точности станков, указанные в стандартах на станки конкретных типов и технических условиях как предпочтительные, становятся обязательными в случае возникновения разногласий между изготовителем и потребителем.

(Измененная редакция, Изм. № 2).

3.2. Погрешность измерения не должна превышать значений, приведенных в таблице.

Класс точности станка

Погрешность измерения от допуска измеряемой величины, %

н, п

В, А

С

20 25 30

3.3. Погрешность, вносимая при обработке числовых данных измерений, является составной частью погрешности по п. 3.2 и не должна превышать 0, 1 погрешности измерения.

С. 1 ГОСТ 8—82

3.4. При выборе методов проверки предпочтение следует отдавать тем из них, результаты которых прямо характеризуют проверяемый параметр точности без дополнительных расчетов.

3.5. Средства измерения, применяемые для проверки точности станков, должны быть аттестованы. Средства измерения должны быть стандартизованы на температуру рабочего пространства. При необходимости проводится коррекция влияния температуры на результаты измерений.

3.6. Расположение контрольных частей оправок должно обеспечивать возможность измерения отклонения на длинах, к которым отнесены допуски. Размеры контрольных частей оправок указаны в приложении 3.

Контрольные оправки должны иметь твердость поверхности не менее 53 HRC3 и шероховатость контрольных частей не более Ra 0, 32 мкм по ГОСТ 2789—73.

3.7. При установке в горизонтальной плоскости контрольной линейки длиной свыше 500 мм на две плоскопараллельные концевые меры длины (плитки) одинаковой высоты их расстояние от концов линейки должно быть примерно 2 /э длины линейки.

3.8. При определении точности положения или движения рабочего органа станка относительно поверхности с недостаточной точностью формы измерения проводятся от плоскости, параллельной прилегающей. Допускается применение поверочной плиты или линейки, расположенной на поверхности.

3.9. С целью исключения из результатов измерений отклонений формы и расположения рабочих поверхностей средств измерения (например, отклонения от прямолинейности и параллельности рабочих поверхностей поверочной линейки или образующих контрольной оправки, отклонения измерительного средства перпендикулярности и т. д.) допускается проводить измерение таким образом, чтобы указанные отклонения были компенсированы.

3.10. Значение допуска равно наибольшей допустимой алгебраической разности между крайними показаниями средств измерения, за исключением случаев, предусмотренных

Приемка металлорежущих станков. Общие требования

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

- Основными исходными материалами, которыми руководствуется приемщик в своей работе по приемке станков, являются:

а) заказ (наряд, контракт);

б) технические условия. Они приведены в настоящем справочном руководстве;

в) каталоги, инструкции и чертежи принимаемых станков;

г) инспекционные листы и технические условия поставщика;

д) стандарты и другие нормативы на материалы и принимаемые станки.

Перед выездом на завод поставщика для проведения приемки или подетальной инспекции станков приемщик должен проверить наличие этих материалов, необходимых для обеспечения качественной проверки поставляемого оборудования, и тщательно ознакомиться с ними.

При ознакомлении с заказом приемщик должен внимательно просмотреть следующие его разделы: техническую спецификацию и описание оборудования; методику испытания и приемки; комплектацию оборудования; прилагаемую к оборудованию техническую документацию; упаковку и маркировку.

Кроме перечисленных выше основных материалов, приемщик должен также ознакомиться с протоколами испытаний и инспекторскими донесениями о приемке однотипных станков, рекламационными материалами, а также получить инструкции от старшего приемщика.

При проведении инспекции, приемки и испытания станков приемщик в своих требованиях к поставщику должен строго руководствоваться условиями и положениями, зафиксированными в заказе.

В случае возникновения разногласий в заключениях или мнениях между приемщиком и поставщиком относительно выполнения поставщиком условий заказа, или если поставщик откажется устранить обнаруженные приемщиком дефекты деталей или узлов, приемщик должен технически обосновать и документально аргументировать свои требования (представить чертежи, эскизы, фотографии, описание забракованной части) для облегчения принятия окончательного решения по возникшему конфликту.

а) качество материалов всех основных (ответственных) деталей;

б) качество механической и термической обработки деталей;

в) качество пригонки деталей и сборки узлов;

г) качество электрооборудования, включая электроаппаратуру;

д) качество гидрооборудования, включая гидроаппаратуру;

е) качество систем смазки и охлаждения;

ж) паспортные данные станка;

з) наружную отделку станка;

и) работу станка на холостом ходу;

к) работу станка под нагрузкой;

л) производительность станка;

м) мощность станка;

н) жесткость станка;

о) точность станка (геометрическую и на обрабатываемом изделии);

п) качество сменных и запасных деталей, приспособлений и принадлежностей, а также специального инструмента, если он поставляется вместе со станком;

р) комплектность поставки станка;

с) качество упаковки и маркировку ящиков.

Результаты проверки качества материалов, механической и термической обработки, точности отдельных наиболее ответственных деталей и сборки узлов, результаты проверки паспортных данных и комплектности поставки станка, результаты проверки станка на холостом ходу, в работе и на точность должны быть занесены в инспекционный лист и паспорт станка. Эти документы должны быть предъявлены приемщику при сдаче готового станка.

Конструкция станка должна учитывать возможность быстрой и удобной переналадки его для обработки различных изделий в соответствии с назначением и размерами станка, а также возможность удобного регулирования его узлов (муфт, подшипников, направляющих и т. п.) и мелкого ремонта без разборки станка.

Все посадочные и установочные места станков (конусные расточки, центрирующие шейки, концы шпинделей, пазы столов) должны соответствовать нормам ГОСТ.

а) шлифовальных кругов, которые должны быть снабжены защитными кожухами из вязкой стали для предохранения рабочего от ранений при разрыве круга; зубчатых колес, цепных колес (звездочек), маховиков, ременных шкивов и других вращающихся частей, не вмонтированных в корпус станка или расположенных у рабочего места;

б) выступающих частей вращающихся заготовок (прутки, трубы и т. п.), которые необходимо ограждать по всей длине неподвижным защитным устройством;

в) грузов, служащих для уравновешивания перемещающихся частей станка, грузы должны быть заключены в жесткие ограждения или опушены ниже поверхности пола,

г) ограждения от стружки.

Станки или отдельные транспортируемые узлы их должны быть приспособлены для погрузки и транспортирования железнодорожным или водным транспортом.

По требованию потребителя каждый станок должен быть укомплектован универсальной технологической оснасткой по спецификации, согласованной между поставщиком и потребителем.

Завод-поставщик станков обязан в течение 12 месяцев со дня отгрузки потребителю безвозмездно заменять или ремонтировать вышедшие из строя станки, при условии соблюдения потребителем правил по транспортированию, хранению, установке, уходу и эксплуатации станков.

Эти требования не распространяются на замену и ремонт деталей и механизмов станков (например, подшипники, шпнндели внутришлифовальных станков), которые согласно техническим условиям на их изготовление имеют гарантийный срок менее 12 месяцев.

а) руководство для работы на станке, содержащее его паспорт, инструкции по монтажу, наладке, уходу и управлению станком, кинематическую, гидравлическую и принципиальную электрическую схемы, паспорт электропривода и монтажную схему электрооборудования, спецификацию подшипников качения, схему смазки с указанием рекомендуемых сортов смазочных масел и периодичности смазки;

б) фундаментные и установочные чертежи;

в) ведомость комплектования станка, содержащая перечень узлов электрооборудования, гидрооборудования, приспособлений, принадлежностей и запасных частей, входящих в стоимость станка, а также поставляемых за особую плату и по специальному заказу;

г) каталог запасных частей станка;

д) акт испытания станка заводской технической инспекцией или заводской испытательной станцией (лабораторией) и инспекционный лист;е) упаковочный лист.

Техническая документация — текст, фотографии, чертежи и пр.— должна быть аккуратно оформлена и переплетена. На крупносерийные станки техническая документация должна быть отпечатана типографским способом.

Приемщик должен составить заключение, соответствует ли станок уровню современных требований.

Такими требованиями являются:

a) высокая производительность, достигаемая увеличением мощности, быстроходности и жесткости станка, сокращением времени холостых ходов, повышением количества одновременно работающих инструментов и одновременно обрабатываемых изделий;

б) точность и надежность работы, достигаемые повышением точности изготовления и сборки деталей станка, применением более износостойких материалов и введением достаточно совершенных методов обработки, использованием устройств для компенсации износа, неточностей и искажений от температурных влияний деталей станка и разработкой таких конструкций механизмов станка, которые исключают поломку его или серьезную аварию каких-либо ответственных узлов или деталей при чрезмерных перегрузках;

в) удобство и облегчение обслуживания станка и автоматизация его работы путем сокращения числа операций ручного управления и упрощения движений, выполняемых рабочим (уменьшение количества рукояток до целесообразного минимума, концентрация органов управления, исключение ручного закрепления, освобождения и снятия изделий, введение автоматического контроля размеров обрабатываемых изделий и автоматизации включения, переключения и выключения движений станка и т. п.);

г) применение механических, гидравлических и электрических (включая приводы с электронным управлением) приводов для бесступенчатого регулирования скорости главного движения и движений подач станка;

д) стандартизация и унификация деталей и узлов;

е) соответствующее внешнее архитектурное оформление станка путем удачного выбора размеров, пропорций, форм переходных контуров и поверхностей, применения специальных панелей для размещения органов управления, прикрепления красочных надписей, табличек, номограмм и т. п.

Все детали, устройства и механизмы станков, предназначенных на экспорт, должны отвечать действующим международным нормам патентного права.

Ответственным за качество, а также за патентную чистоту станков, предназначенных для экспортных поставок, является завод-изготовитель станков.

Приемка металлорежущих станков. Общие требования

Детальное описание корпуса

Станина – выполнена из чугуна, отлитого в виде коробки, с поперечными П-образными рёбрами жёсткости. Она предназначена для установки основных узлов станка. Станина имеет направляющие плоской и призматической формы, по которым возможно перемещение задней бабки и каретки с суппортом. Установка станины осуществляется на литое основание, которое состоит из следующих элементов:

- правой тумбы (содержит в себе накопительную ёмкость для смазочно-охлаждающего материала и насос системы снижения температуры);

- левой тумбы (в ней размещён электрический двигатель, сборник для масляной жидкости и насос системы смазки);

- корыта, соединяющего тумбы.

Передняя бабка – устанавливается на левом окончании станины, и содержит следующие элементы:

- коробка скоростей с ручным управлением, которая предназначена для передачи шпинделю частот прямого, обратного и ускоренного вращения;

- шпиндельный узел – это полый вал, расположенный на подшипниках качения.

- Коробка подач – размещается на передней стенке станины под бабкой. Она необходима для подачи суппорта вдоль. Движущий сигнал от шпинделя переходит через систему увеличения шага, реверсивный механизм и гитару коробки передач к механизмам коробки подач. Затем они посылают двигательные действия на ходовой вал или винт.

- Суппорт – осуществляет рабочие и вспомогательные передвижения режущего инструмента вдоль и поперёк оси обрабатываемой заготовки, благодаря своему крестовому устройству. Также суппорт полезен при вытачке конусов.

- Задняя бабка – находится на станине станка с правой стороны и необходима для удержания правого конца детали при обработке, а также помогает закрепить режущий инструмент при осевом сверлении, обработке, развёртывании.

Установка и смена инструмента

Установку инструментов производить при полном останове станка, остерегаясь порезов рук о режущие кромки. Следить за надежностью и прочностью его крепления, а также за центрированием. Смену инструмента без остановки станка производить только при наличии специального быстросменного патрона.

Читать также: Отверстия под коническую дюймовую резьбу гост

Жестко и прочно закрепить режущий и вспомогательный инструменты. Следить за тем, чтобы хвостовики инструментов и оправок были тщательно пригнаны к конусу шпинделя. Перед установкой инструмента осмотреть и протереть посадочные поверхности. Забоины на этих поверхностях не допускаются.

При закреплении в сверлильном патроне инструмента конец его хвостовика должен упираться в дно гнезда патрона.

При нарезании резьб метчиками, особенно в глухих отверстиях, необходимо закрепить инструмент в предохранительном патроне.

Преимущества и недостатки

Основными преимуществами агрегата являются:

- точность производимых рабочих операций и долгий срок эксплуатации установки, которые возможны за счёт обработанных термически и шлифованных зубчатых колёс, станин и валов;

- максимальная точность, которая возможна благодаря модифицированному подшипниками качения шпинделю;

- высокий показатель жёсткости станка становится возможным при наличии станины в виде коробки, в которую встроены шлифованные направляющие;

- длительная эксплуатация системы смазки фартука, коробок скоростей и подач обеспечивается самостоятельным функционированием перечисленных механизмов;

- специальное механическое разгрузочное приспособление позволяет задней бабке осуществлять плавное движение во время работы.

В качестве недостатков агрегата можно выделить:

- выемка под патроном (съёмная часть станины) выполнена недостаточно качественно, вследствие чего пользователю придётся постоянно настраивать или проверять её с индикатором;

- линейки станка имеют свойство покрываться ржавчиной и становятся нечитаемыми, что указывает об их плохом качестве;

- переключение скоростей ручками осуществляется недостаточно точно.

Правила работы

Правила работы на токарном станке варьируются в зависимости от модели и операций, которые на нем планируется выполнять. В инструкции по эксплуатации конкретного оборудования приводят полный перечень таких работ. Стоит обратить внимание на наиболее важные из них:

- нельзя оставлять ключ в патроне, хранить детали и инструменты на задней бабке или фартуке (при включении оборудования патрон может просто вылететь);

- оснастка и заготовка должны быть прочно закреплены во избежание поломок и вылета деталей после включения станка;

- при работе на станках по дереву с брусков должны быть удалены все сучки;

- необходимо использовать смазочно-охлаждающие жидкости при обточке металлических деталей, что позволит предохранить резцы от перегрева и раскола, а также предотвратить возможность возникновения пожара;

- включенный токарный станок нельзя оставлять без присмотра.

Технические характеристики

| Наименование характеристики | Значение |

| Основные параметры | |

| Класс точности согласно ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки над: | |

| станиной, см | 44.5 |

| суппортом, см | 22 |

| выемкой станины, см | 62 |

| Наибольшая длина: | |

| заготовки, см | 150 |

| обтачивания, см | 140 |

| Параметры шпинделя | |

| Диаметр сквозного отверстия, см | 5.4 |

| Величина частоты прямого вращения, об/мин | 10-1400 |

| Величина частоты обратного вращения, об/мин | 16-1800 |

| Объём внутреннего конуса в шпинделе | М5 |

| Конец шпинделя согласно ГОСТ 12593-72 | 6К |

| Параметры подачи | |

| Наибольшее перемещение каретки суппорта: | |

| продольное, см | 140 |

| поперечное, см | 28 |

| Пределы скорости подач: | |

| продольных, мм/об | 0,018…22,4 |

| поперечных, мм/об | 0,009…11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, см/мин | 400/2 |

| Продольное сдвижение на одно деление: | |

| лимба, мм | 1 |

| нониуса, мм | 0.1 |

| Поперечное сдвижение суппорта на одно деление лимба, мм | 0.05 |

| Число наносимой резьбы: | |

| метрических | 36 |

| дюймовых | 45 |

| модульных | 36 |

| питчевых | 45 |

| Предохранитель от перегрузки | присутствует |

| Блокировка продольных и поперечных подач | присутствует |

| Выключающие продольные упоры | присутствует |

| Шероховатость детали при обтачивании начисто, мкм, не более | Ra 2.0 |

| Параметры задней бабки | |

| Наибольшая длина передвижения пиноли задней бабки, см | 15 |

| Наибольшее расстояние передвижения задней бабки, см | ±1,5 |

| Параметры встроенного электрического оборудования | |

| Число электродвигателей на станке | 3 |

| Электродвигатель главного привода, кВт | 7.5 |

| Привод ускоренных передвижений, кВт | 0.75 |

| Электродвигатель охлаждающего насоса, кВт | 0.12 |

| Габаритные размеры и вес станка | |

| Габариты станка (д ˣ ш ˣ в), см | 280 ˣ 119 ˣ 145 |

| Масса станка, т | 2.43 |

Кинематическая схема

Электрическая схема

Инструкция по использованию, паспорт

- Пуск станка производится включением вводного автоматического выключателя на шкафу управления, о чём просигнализирует светящийся белый плафон.

- Запуск электрического двигателя главного приводного устройства станка производится при помощи чёрной кнопки «ПУСК». Остановка выполняется красной кнопкой «СТОП».

- Управление частотами вращения шпинделя, возможно, осуществить двумя рычагами при остановленном шпинделе.

- Второй рычаг имеет 6 положений, с помощью которых ведётся управление перемещениями двухвенцового и трёхвенцового блоков.

- Второй и первый рычаги при одновременной работе выполняют регулировку частоты вращения шпинделя согласно таблице настройки, которая указана на передней панели.

- Управление механизмом подач происходит при помощи специальных номерных рычагов:

- «3» – предназначен для регулировки шагов резьбы и подачи – от нормального до увеличенного;

- «4» – выполняет переключение реверса;

- «5» – необходим для регулировки величины подачи и шага резьбы;

- «6» — служит для выбора рода работ;

- «7» — перемещает блоки на валу, что позволит выполнить отладку множительного механизма коробки подач.

- Координация работы фрикционной муфты производится посредством сблокированных между собой рычагов. Каждый рычаг может принять одно из трёх положений:

- «среднее» – муфта находится в выключенном состоянии, тормоз — во включённом;

- «вверх» – вращение шпинделя в прямом направлении;

- «вниз» – вращение шпинделя в обратном направлении.

- Маховик позволяет вручную осуществить перемещение каретки суппорта.

- Мнемоническая рукоятка позволяет управлять движением каретки и поперечных салазок суппорта.

- Предохранительный механизм фартука от перегрузок запускается поднятием защёлки, он позволяет обрабатывать детали при точении вдоль или поперёк по упорам.

- Задняя бабка станка должна постоянно. Открепление задней бабки осуществляется в случае установочных перемещений, в остальных случаях она должна быть закреплена.

Паспорт токарного станка можно бесплатно скачать по ссылке – Паспорт токарно-винторезного станка 1В62Г.

Отказы при сверлении, зенкеровании, развертывании и способы их устранения.

Точность сверления не превышает 13-го квалитета, а шероховатость обработанной поверхности Ra 6,3. 12,5 мкм.

При наладке операции сверления необходимо обращать внимание на состояние режущего инструмента, надежное его закрепление, своевременную смену и т.д.

Зенкерование

применяют в основном для получистовой обработки просверленных, литых и кованных отверстий, изредка — для чистовой обработки. Достигаемая при этом точность соответствует 9. 12-му квалитетам, а шероховатость поверхности Ra 3,2. 6,3 мкм.

Читать также: Самодельный стол для ручной циркулярки

Зенкеры работают подобно сверлу при рассверливании отверстия. Поэтому многие причины отказов аналогичны причинам отказов при сверлении.

Развертывание

применяют для окончательной обработки отверстий с малой шероховатостью и высокой точностью, производят после предварительной обработки сверлом, зенкером или расточным резцом.

Шероховатость поверхности отверстий после развертывания Ra 0,63. 2,5 мкм, а точность достигает 7. 8-го квалитетов.

Для получения повышенной точности обработки припуск снимают последовательно несколькими развертками.

Причинами отказов, как правило, являются нарушения технологии обработки, неудовлетворительная наладка станка, неправильная эксплуатация инструмента и т.д.

Основные причины отказов при выполнении операций сверления, зенкерования и развертывания, выполняемых на сверлильных станках, приведены в табл. 10.3.

Воскресенский Индустриальный Техникум Курсовой по дисциплине «Механическое оборудование предприятий » На тему:»Организация технического обслуживания и ремонта вертикально-сверлильного станка 2А135″

1.Введение 1.1 Структура ремонтной службы предприятия, её функции 2. Организационно-технологическая часть 2.1 Организация технического обслуживания по СТОиР 2.2 Правила технической эксплуатации. Карта смазки 2.3 Выбор способа и метода ремонта машины 2.4 Мероприятия по улучшению эксплуатации, повышению качества ремонтных работ 2.5 Планирование ремонтов и технических обслуживаний 3. Технологическая часть 3.1 Общие сведения о машине 3.2 Ведомость дефектов на ремонт оборудования 3.3 Годовой график ТОиР оборудования. Структура ремонтного цикла 3.4 График ремонта машины 3.5 Ремонтная площадка, её оснащённость 3.6 Технология ремонта машины 3.7 Испытание, регулировка машины, сдача её в эксплуатацию 3.8.Карта технического обслуживания машины 4. Техника безопасности при эксплуатации и ремонте машины Литература

Состав: Общий вид вертикально-сверлильного станка 2А135 (ВО), Вал, Спецификация, ПЗ

Распространенные неисправности сверлильного станка и их устранение: износ подшипников, межвитковое замыкание и другие

Возможные неисправности сверлильного станка и их устранение

Сверлильные станки представляют собой целую группу металлорежущих инструментов, предназначенных для создания разного рода отверстий в сплошных материалах, расточки, образования резьб и выполнения целого ряда других функций. Они широко используются во многих отраслях промышленности. Наиболее распространенными на сегодняшний день являются вертикально-сверлильные и радиально-сверлильные станки. Как и любая другая техника, они рано или поздно выходят из строя и нуждаются в починке. Наша осуществляет капитальный ремонт станков любой сложности, причем выполнит его в максимально короткие строки, минимизируя финансовые потери заказчика потери от простоя оборудования.

Читать также: Перфоратор что это такое

Какие поломки сверлильных станков встречаются чаще всего?

Слишком сильное радиальное биение. Такая неисправность проявляется в том, что фреза начинает обрабатывать деталь с меньшей точностью. Причины такого явления могут быть разными: изогнут рабочий вал, износ или слабая затяжка подшипников, их подсадочных реек. Устранить данную проблему можно либо путем выравнивания рабочего вала, либо заменив подшипники.

Износ подшипников. Весьма распространенная поломка не только у сверлильных, но и у многих других видах станков. О такой неполадке может свидетельствовать сильный шум при работе оборудования или некорректная работа шпинделя. Причины такого явления могут быть следующими: изначально неправильный монтаж подшипников, загрязнение смазки, износ непосредственно всего шпинделя. В данном случае потребуется проводить замену, как и в случае с сильным радиальным биением.

Межвитковое замыкание. Оно проявляется в том, что шпиндель вращается в обычном режиме, однако при достижении номинальной скорости инвертор под нагрузкой его останавливает. Самая распространенная причина данной неисправности — превышение допустимых режимов работы шпинделя. В этом случае его номинальный ток может быть значительно ниже, подаваемого инвертором. Устранить такую неисправность можно только путем перемотки обмоток.

Общие требования к станкам всех типов

СОДЕРЖАНИЕ

| Введение | |

| Область применения | |

| Нормативные ссылки | |

| Общие требования к станкам всех типов | |

| 3.1 | Защитные устройства |

| 3.2 | Органы управления |

| 3.3 | Смазка, гидравлические и пневматические приводы |

| 3.4 | Устройства для удаления отходов |

| 3.5 | Шумовые и вибрационные характеристики |

| 3.6 | Рабочие площадки и лестницы |

| 3.7 | Документация |

| Электрооборудование и местное освещение | |

| Специальные требования безопасности к конкретным группам деревообрабатывающего оборудования | |

| 5.1 | Окорочные станки |

| Требования к транспортированию, упаковке и монтажу | |

| Контроль выполнения требований безопасности | |

| Ключевые слова | |

| Глоссарий |

Введение

Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации.

ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 2-93 от 15.04.94).

За принятие проголосовали:

| № | Наименование государства | Наименование национального органа стандартизации |

| Республика Армения | Армгосстандарт | |

| Республика Беларусь | Белстандарт | |

| Республика Казахстан | Госстандарт Республики Казахстан | |

| Республика Кыргызстан | Кыргызстандарт | |

| Республика Молдова | Молдовастандарт | |

| Российская Федерация | Госстандарт России |

| № | |

| Туркменистан | Главгосинспекция |

| Украина | Госстандарт Украины |

Область применения

Настоящий стандарт устанавливает требования безопасности к конструкции деревообрабатывающего оборудования производственного назначения всех типов: станков, автоматических линий, машин, станков-автоматов и т.п. (далее — станков), предназначенного для использования климатических условиях УХЛ1 — УХЛ4 по ГОСТ15150.

Специальные требования безопасности, необходимость соблюдения которых может быть вызвана особенностями конструкции станков и условиями эксплуатации, должны быть указаны в нормативных документах стандартизации (НД) на станки конкретных видов и типов.

Общие требования безопасности- по ГОСТ12.2.003.

Требования настоящего стандарта являются обязательными.

Стандарт пригоден для сертификации.

Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности;

ГОСТ12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрация. Общие требования безопасности;

ГОСТ12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, занесение;

ГОСТ12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности. Специальные требования безопасности, необходимость соблюдения которых может быть вызвана особенностями конструкции станков и условиями эксплуатации, должны быть указаны в нормативных документах стандартизации (НД) на станки конкретных видов и типов.

Рисунок 1. – Внешний вид деревянного дома

Общие требования к станкам всех типов

3.1 Защитные устройства

Станок должен иметь защитные устройства, исключающие в процессе работы:

— соприкосновение человека с движущимися элементами и режущим инструментом;

— вылет режущего инструмента или его элементов;

— выбрасывание режущим инструментом обрабатываемых заготовок и отходов;

возможность выхода за установленные пределы подвижных частей станка (кареток, салазок, тележек, рамок, столов, суппортов и пр.).

Предохранительные и блокирующие устройства

Крайние положения подвижных частей станков с механической, пневматической или гидравлической подачей должны быть ограничены упорами, концевыми выключателями и т.д. Объем лесоматериалов длиной свыше 13 ,5 м определяется как сумма объемов двух бревен примерно равной длины, на которые условно размечается длинномерный лесоматериал.

3.2 Органы управления

Требования к органам управления — по ГОСТ 21752, ГОСТ 21753, ГОСТ 22613, ГОСТ 22614, ГОСТ 23000. Рабочее место должно соответствовать требованиям ГОСТ 12.2.061, ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 21889, ГОСТ 22269. Направление действия органов управления станка — по ГОСТ 9146. Символы органов управления станка – по ГОСТ 12.4.040.Устройства для установления, закрепления и подачи заготовок инструмента на станкеСтанки, в которых используются громоздкие и тяжелые инструменты(например, дисковые пилы диаметром свыше 600 мм, ножевые головки и валы массой8 кг и т.п.), должны быть оснащены приспособлениями, обеспечивающими безопасное снятие и установку указанных инструментов.

3.3 Смазка, гидравлические и пневматические приводы

Требования безопасности к гидравлическим приводам — по ГОСТ 12.2.040 и ГОСТ 12.2.036, к пневмоприводная — по ГОСТ 12.3.001 и ГОСТ 12.2.101.

3.4 Устройства для удаления отходов

В конструкции станка должны быть предусмотрены приемники для улавливания отходов (опилок, щепы, стружки, пыли) и вредных для человека веществ (паров формальдегида, фенола, толуола, ксилола и др.) и направления их в устройства для удаления и транспортирования.

Приемники, предназначенные для улавливания отходов и направления их в устройства для удаления и транспортирования, должны являться частью станков. В паспорте станка должны быть указаны количество отбираемого воздуха, скорость потока в выходном патрубке, коэффициент аэродинамического сопротивления приемника и способ подключения отсасывающего устройства. Сечение присоединительного отверстия

патрубка должно быть установлено с учетом оптимального безопасного эффекта отсасывания. Содержание пыли или других вредных веществ в воздухе рабочей зоны, выделяемых при работе шлифовальных, полировальных, ребросклеивающих станков, машин для производства древесно-стружечных плит и оборудования для изготовления сухой спичечной соломки, нанесения фосфорной массы на спичечные коробки и укладки коробок вящий, не должно превышать предельно допустимых концентраций, установленных ГОСТ12.1.005, и определяется по методикам, разработанным в соответствии с требованиями указанного стандарта.Если из-за конструктивных и технологических причин невозможно использовать местное устройство для удаления отходов непосредственно из зоны резания, то в эксплуатационных документах указывают меры, обеспечивающие их удаление.

3.5 Шумовые и вибрационные характеристики

Требования к шумовым характеристикам станков и средствам защиты от шума — по ГОСТ 12.1.003.

Допустимые значения шумовых характеристик должны быть указаны в НД на деревообрабатывающее оборудование конкретных типов.

3.6 Рабочие площадки и лестницы

Станки, имеющие не доступные с пола органы управления или сменяемые элементы, а также механизмы и контрольно-измерительные приборы, за которыми требуется наблюдение, следует снабжать надежно закрепляемыми постоянными площадками с перилами и другими устройствами, предназначенными для удобного пользования органами управления и наблюдения, оборудованными нескольким настилом. Ширина настила — не менее 800 мм со сплошной обшивкой по краям высотой не менее 100 мм, высота перил — не менее 800 мм.

В эксплуатационных документах, отправляемых со станком заказчику, должен быть раздел по технике безопасности, в котором излагают меры безопасности, предусмотренные конструкцией станка, и требования безопасностей его эксплуатации.

Специальные требования безопасности, необходимость соблюдения которых может быть вызвана особенностями конструкции станков и условиями эксплуатации, должны быть указаны в нормативных документах стандартизации (НД) на станки конкретных видов и типов. Порядок, объем и режимы испытаний станков серийного производства устанавливают технические условия на деревообрабатывающие станки конкретных видов. Отдельные части станков массой более 12 кг должны иметь специальные устройства(приливы, отверстия, рым-болты и т.п.), необходимые для безопасного подъема и перемещения их при транспортировании, во время монтажа, демонтажа и ремонта. Обвязочные места должны быть гладкими, чтобы острые кромки не повреждали обвязку. Сечение присоединительного отверстия патрубка должно быть установлено с учетом оптимального безопасного эффекта отсасывания. Порядок, объем и режимы испытаний станков серийного производства устанавливают технические условия на деревообрабатывающие станки конкретных видов.

Сечение присоединительного отверстия патрубка должно быть установлено с учетом оптимального безопасного эффекта отсасывания. Содержание пыли или других вредных веществ в воздухе рабочей зоны, выделяемых при работе шлифовальных, полировальных, ребросклеивающих станков, машин для производства древесно-стружечных плит и оборудования для изготовления сухой спичечной соломки, нанесения фосфорной массы на спичечные коробки и укладки коробок.

Научно-образовательный материал «Общие требования, предъявляемые к металлорежущим станкам»

Некоммерческая организация «Ассоциация московских вузов»

Государственное образовательное учреждение

Московский государственный индустриальный университет

ГОУ ВПО МГИУ

Научно-образовательный материал

«Общие требования, предъявляемые к металлорежущим станкам»

, к. т.н., доцент

, ведущий инженер

Общие требования, предъявляемые к металлорежущим станкам

Требования к конструкции конкретных станков различаются в зависимости от их типов, при этом построение базовых компоновок должно отражать реализацию не только первоочередных, но и перспективных компоновок. Металлорежущие станки должны обеспечивать удобство эксплуатации, обслуживания и ремонта. Поскольку станки могут использоваться в различных условиях производства и системах машин, то они должны иметь возможность встройки в них различных вспомогательных механизмов, например для автоматической уборки стружки, загрузки и выгрузки заготовок и др.

Требования к механическим узлам:

— разделение станков на узлы должно производиться с учетом принципа их независимости при разработке, изготовлении и сборке;

— в основу разделения станков на узлы закладывается технологический принцип деления его на две части: стола (центра), характеристики которого определяются наладкой (габаритные размеры заготовок, соотношения обрабатываемых поверхностей и др.); шпиндельной части, характеристики которой определяются составом и соотношением по трудоемкости выполняемых операций;

— обеспечение максимально возможной унификации и единства конструктивных решений по элементам станков;

— обеспечение возможности простого и точного соединения со смежными узлами;

— обеспечение возможности механизации сборки узлов в системе принятого комплекта;

— механические узлы должны содержать в себе индивидуальные элементы управления, смазочные системы или часть смазочной системы, обеспечивающей работу узла при присоединении ее к общей смазочной системе станка либо к системе управления и контроля.

Требования к инструментальной и технологической оснастке:

— количество и состав вспомогательного и режущего (стандартного и специального) инструмента должен обеспечивать выполнение всех технологических операций выполняемых станками;

— технические требования к вспомогательным инструментам в сборе с режущим определяются классом точности станков;

— к инструментам, устанавливаемым на станках с их автоматической сменой, предъявляются требования надежного закрепления в переходных втулках и в шпинделе станка;

— набор элементов технологической оснастки и технические требования к ней, как правило, определяется номенклатурой заготовок, а также характером производства заказчика.

— гидравлическое оборудование станка должно выполняться на базе изготавливаемых централизованно гидростанций с воздушным охлаждением с использованием регулируемых или нерегулируемых насосов;

— должно быть обеспечено удобство эксплуатации, монтажа и демонтажа отдельных элементов;

— в качестве регулирующей и распределительной аппаратуры должны использоваться аппараты с прогрессивными способами монтажа, позволяющие обеспечить надежность работы гидроприводов:

— трубопроводы, гибкие рукава, соединительная арматура должны обеспечить полную герметичность, не допускать нарушения герметичности в процессе эксплуатации станков.

Требования к системе смазки:

— система смазки должна быть централизованной и автоматической; система управления и контроля смазкой при необходимости входит в состав смазочной системы;

— тип смазочной системы определяется конструкцией смазываемых агрегатов, их режимами работы и выбирается из серийно выпускаемых;

— системы смазки оснащаются фильтрующими элементами и, при необходимости, устройствами для стабилизации температуры;

— периодическая смазка должна производиться в соответствии с циклом работы станка или каждого из узлов;

— сигнализация о нарушении работы системы смазки должна обеспечиваться информацией в виде визуального (звукового) сигнала или срабатыванием соответствующих блокировок станка.

Требования к системе электрооборудования:

— привода главного движения и подач должны использоваться в металлорежущих станках комплектно с учетом их технических характеристик, обеспечивающих необходимые мощности и диапазоны регулирования;

— электрическая автоматика должна строиться на основе интегральных микросхем, обеспечивающих схему бесконтактного управления.

Требования к системам ЧПУ:

— ввиду сложности и многообразия технологических операций, выполняемых на станках, для их комплектации могут применяться системы ЧПУ, обеспечивающие оперативное и универсальное управление;

— создание различных по назначению устройств ЧПУ разумно осуществлять на основе модульного принципа построения систем.

Требования к системе диагностики. Система диагностики станков предназначена для сокращения времени ремонтных простоев, повышения точности и производительности обработки заготовок на станках. Базовый вариант системы включает в себя контрольные точки и датчики, сигналы которых используются для оценки систем и механизмов станка, устройства для усиления, фильтрации и первичной обработки диагностических сигналов, каналы связей, устройства для вычисления и сравнения сигналов, устройства для выдачи диагноза, включающего указание места, вида и способа устранения неисправностей. Система диагностики может включать также датчики комплексного вибрационного или акустического контроля состояния станка и контроля важнейших кинематических пар в подшипниках шпинделя, элементах передачи винт-гайка качения и др.

Система диагностирования должна обеспечивать укрупненную оценку работоспособности и выявление отказа важнейших систем и механизмов металлорежущего станка: устройств ЧПУ, систем гидравлического оборудования, смазки, электрооборудования, приводов главного движения и подачи, других устройств.

Более глубокое диагностирование должно обеспечивать: выявление причин снижения точности обработки заготовок; поломки режущего инструмента или оценки его стойкости для каждой контрольной точки; определять предельные величины сигнала в проверяемом режиме; обеспечивать помехозащищенность полезного сигнала и распознание по нему кодового состояния.

Требования к технологичности. Общие требования к технологичности станков сводятся:

— к сокращению количества оригинальных деталей в составе механических узлов и номенклатуры стандартных размеров под крепежные и другие детали;

— к созданию конструкции основных деталей, в максимальной степени отвечающих требованиям их обработки на станках с ЧПУ;

— к разработке конструкции узлов, обеспечивающих возможность их сборки с минимумом пригоночных и отладочных работ, к обеспечению выходных норм точности станков за счет рационального подбора допусков на отдельные детали и узлы;

— к обеспечению использования типовых технологических методов обработки заготовок.

Требования к технике безопасности. Металлорежущие станки должны обеспечивать полную безопасность в работе для обслуживающего персонала. При разработке станков обеспечиваются следующие требования:

— движущиеся части станков и транспортных устройств с опасной стороны должны быть ограждены и окрашены в желто-красный цвет;

— должна быть обеспечена защита оператора от стружки, СОЖ, воздушных потоков, создаваемых электродвигателями;

— должны быть предусмотрены механические и электрические блокировки, обеспечивающие надежность работы всех механизмов и исключающие непроизвольное включение или переключение;

— манипуляторы для смены инструмента заготовок должны иметь надежно действующие замковые устройства, гарантирующие невозможность выпадения инструмента или заготовки во время их автоматической смены;

— уровень вибрации и звуковой мощности, а также общие требования безопасности должны быть в пределах норм государственных стандартов.

Требования к эстетике и эргономике. Металлорежущие станки должны иметь современные внешние формы и высококачественную отделку. Местное освещение должно обеспечивать освещенность рабочей зоны в соответствии с требованиями санитарных норм и правил, действующих на момент создания станка. Зона обслуживания должна быть доступна для рабочего и обеспечивать возможность удобного выполнения работ по установке крепежных приспособлений, загрузке магазина инструментами, отладке управляющих программ и других работ. Управления станком (или группы) в процессе наладки должно осуществляться от дистанционного или встроенного пульта. Органы управления должны быть сгруппированы в соответствии с их функциональным назначением; все органы управления должны быть снабжены таблицами и соответствующими символами. Окраска станков производится в соответствии с действующими нормативными допусками.

Приемка металлорежущих станков. Общие требования

Монтаж металлорежущих станков это одна из самых востребованных услуг в сфере перевозки промышленного оборудования, на сегодняшний день.

Металлообработка уже достаточно давно стала самостоятельной отраслью тяжелой промышленности, которая развивается с учетом инновационных достижений.

Применение на производстве станков с ЧПУ давно стало нормой, совершенствуется и такелаж станков такого типа, способы их демонтажа (монтажа), полного и коррекционного перемещения в пределах производственной территории.

К станкам по металлообработке следует относить все механизмы, на которых обрабатываются требуемые заготовки с целью изменения конфигурации поверхности снятием стружки или деформированием поверхности, используя пластические свойства металла.

Также металлорежущие станки могут применяться для придания обрабатываемой поверхности гладкой формы или обкатки роликовым инструментом.

По характеру выполняемых операций и применяемому режущему инструменту металлорежущие станки делятся на следующие группы:

- токарные, в том числе с числовым программным управлением (ЧПУ); сверлильно-расточные, в том числе с ЧПУ; шлифовальные, в том числе с ЧПУ и полировочные; комбинированные; зубообрабатывающие и резьбообрабатывающие; фрезерные, в том числе фрезерно-сверлильные и фрезерно-сверлильно-расточные с ЧПУ; строгальные, долбежные и протяжные; разрезные; разные.

По технологическим признакам различают станки:

- универсальные, в том числе с ЧПУ, служащие для различной обработки деталей многих наименований; широкого назначения—для выполнения определенных операций на деталях многих наименований; специализированные — для обработки деталей одного наименования; специальные — для обработки одной конкретной детали.

По массе станки делятся на три категории:

- обыкновенные массой до 10 т; крупные массой от 10 до 30 т, за исключением внутришлифовальных, шлифовально-притирочных (хонинговальных) и зубообрабатывающих, для которых предельная масса составляет 20 т; тяжелые массой от 30 до 100 т, за исключением категорий, перечисленных в группе «б», для которых минимальная масса равна 20 т,

По точности работы станки делятся на пять классов:

- класс Н — станки нормальной точности (сюда относится большинство универсальных станков); класс П — станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулировки; класс В — станки высокой точности, достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулировки узлов и станка в целом; класс А — станки особо высокой точности, при изготовлении которых предъявляются еще более жесткие требования, чем при изготовлении станков класса В; класс С — станки особо точные или мастер-станки, предназначенные для изготовления деталей, определяющих точность станков классов А и В.

Для обеспечения требуемой точности работы станки классов А, В и С устанавливают в специальных термоконстантных (с автоматически регулируемой постоянной температурой и влажностью) помещениях.

Демонтаж металлорежущих станков

К мероприятиям по демонтажу металлорежущих станков относят такие виды работ:

- Проведение демонтажных работ на оборудовании; Демонтажные работы на фундаменте устройства; Упаковка и консервация отдельных узлов и систем металлорежущих станков; Перемещение с помощью особых такелажных устройств и загрузка оснащения на ТС (низкорамная платформа, автомобильный прицеп, ж/д транспортер и др.); Перевозка металлорежущих станков до монтажной площадки; Проведение разгрузочных работ металлорежущих станков в точке доставки и передислокация его с помощью такелажа станка в точку сборки. Монтаж металлорежущих станков.

Такелаж металлорежущих станков

Такелаж металлорежущих станков целесообразно проводить с помощью особенного оборудования для подъема грузов такого типа. Часто с этой целью допускают применение грузовых платформ с низкой колесной рамой, предназначенных для этих целей.

Данные транспортные площадки имеют повышенную грузоподъемность и увеличенную ширину рабочей поверхности. Однако перед производством такелажа станка, который нуждается в транспортировке, он должен быть упакован надлежащим образом.

Маркировке и упаковке подлежит каждая деталь для последующего монтажа, который должен быть проведен в сжатые сроки.

Для проведения такелажных работ по подъему и перемещению металлорежущих станков на базовую основу низкорамного транспорта применяется специфическая техническая оснастка, куда входят изделия от промышленных кран – балок, тельферов, талей и инерционных подъемников (домкратов) до кранов, порталов.

Очередная стадия такелажных работ – транспортировка станкового оборудования. При этом важно корректно закрепить станковое оборудование на грузовой автотранспорт для последующей перевозки.

Монтаж металлорежущих станков

Финишной стадией считается монтаж металлорежущих станков в новой монтажной зоне, ранее определенной для установки механического агрегата.

Это требует проведения превентивного цикла работ по прокладке линий коммуникаций и подготовки каркаса для станков особенного типа.

Параллельно с этим подготовке подлежат пути подъезда грузовой техники и временные монтажные площадки для сборочных работ.

Только после монтажа станкового оборудования производится проверка механических агрегатов на работоспособность.

Нормативные документы

Нормативные документы, которыми необходимо руководствоваться для демонтажа, такелажных работ, перевозки и монтажа и пусконаладки трансформатора:

Мы профессионально произведем такелаж металлорежущего станка в Москве и Московской области, а также демонтаж металлорежущего станка, установку фундамента под металлорежущий станок, осуществим ТО металлорежущего станка и его модернизацию.

МОНТАЖ МЕТАЛЛОРЕЖУЩЕГО И КУЗНЕЧНО-ПРЕССОВОГО ОБОРУДОВАНИЯ

Глава I. Основные сведения об устройстве металлорежущего оборудования

Глава II. Основные сведения об устройстве кузнечно-прессового оборудования

Глава III. Основные понятия о сборке типовых узлов металлорежущего и кузнечно-прессового оборудования

Глава IV. Устройство механизированного инструмента и такелажного оборудования, применяемых при монтаже

Глава V. Строповка, перемещение и кантовка оборудования

Глава VI. Грузоподъемное оборудование для монтажа

Глава VII. Изготовление фундаментов под монтаж металлорежущего и кузнечно-прессового оборудования

Глава IX. Монтаж сверлильных станков.

Глава X. Монтаж строгальных станков.

Глава XI. Монтаж фрезерных и зубонарезных станков

Глава XII. Монтаж шлифовальных станков.

Глава ХIII. Монтаж прессов.

Глава XIV. Монтаж молотов.

Глава XVI. Основные понятия об эксплуатации и техническом обслуживании металлорежущего и кузнечно-прессового оборудования.

Глава XVII. Транспортирование, погрузка и разгрузка металлорежущего и кузнечно-прессового оборудования

Глава XVIII. Организация рабочего места слесаря-монтажника по металлорежущему и кузнечно-прессовому оборудованию.

Глава XIX. Техника безопасности и меры по пожарной безопасности на строительстве.

Глава XX. Передовые методы и приемы труда при монтаже металлорежущего и кузнечно-прессового оборудования.

Глава XXII. Сведения по механизации и автоматизации строительного производства.

Глава XXIII. Основные понятия по стандартизации и контролю качества продукции