Рекомендации по выбору абразивного инструмента

Выбор заточных абразивов

При покупке заточного устройства встаёт вопрос об абразивах. Приобретение точилки связано с финансовыми затратами, и не все могут сразу приобрести комплект необходимых камней, многие первое время обходятся наждачной бумагой ,наклеенной на бланки, или покупают китайские абразивы. Эти варианты имеют право на существование, но их лучше рассматривать как временные, а лучше вообще обойтись без них и начинать сразу с качественных заточных камней, что бы уже на начальных этапах получать хорошие результаты и удовольствие от работы.

Рассмотрим распространенные виды абразивов, а также область их применения для различных задач, которые покроют почти все потребности как начинающего заточника, так и любителя. Описанные ниже абразивы могут быть как полными комплектами из линейки (сэтами), так же их можно, а часто даже нужно комбинировать между собой.

Например если режущая кромка требует ремонта или нужно изменить угол заточки, я предпочитаю снимать много металла F120 карбидом кремния, а закончить могу 12000 Shepton pro из оксида алюминия. Рекомендовать конкретные абразивы для определенных сталей, тоже трудно ,например s30v от Spyderco и s30v от Buck точаться совершенно по разному, из-за разницы в термообработке. В правиле «Твердое точим на мягком, а мягкое на твердом» тоже бывают исключения, поэтому самый лучший учитель- это практика.

Самыми доступными являются абразивы из карбида кремния (далее к.к.). Камни из к.к , изготовленные в России, имеют приличное качество и почти не уступают гораздо более дорогим аналогам, например Boride .Камни легко выравниваются, работают как с водой, так и спец . жидкостями. Лучший результат они показывают на сталях 60 hrc и выше, отлично работают по порошкам, отличаются высокой производительностью на всех зернистостях. К недостаткам можно отнести следующее: плохо работают на нержавейках твердостью 58 hrc- в этом случае наблюдается повышенный износ абразива, когда вязкий метал вырывает зерна из связки, ухудшается контроль процесса заточки ввиду обильного выделения суспензии.

Так же максимально тонкий абразив из карбида кремния F1200(3мкм) производства Boride, и F1000(4мкм)Российского производства. На самом деле для рабочей заточки этого более чем достаточно, но если хотите получить на подводах »зеркало»,то нужно смотреть в сторону финишных абразивов из оксида алюминия. Но нужно понимать, что «Зеркало» на режущей кромке, часто бывает лишним и служит в основном для эстетики.

Заточка камнями из к.к подходит для большинства задач: это охота и разделка туш, ножи повседневного ношения, часть кухонных ножей в зависимости от марки стали с успехом точатся на кк. Характер рисок после к.к напоминает риски от алмазов, поэтому, как правило, рез ножа агрессивный. Но если подразумевается работа по дереву или заточка японских и других качественных кухонных ножей, тут все же лучше использовать оксид алюминия. При покупке абразива, нужно учитывать, что обдирочные камни снимают большое количество металла и изнашиваются гораздо быстрее.

Чтобы их потом не заказывать отдельно, нужно брать с запасом. Я бы рекомендовал взять F120 3-4 шт. Так же при покупке порошков из к.к для выравнивания камней следует учесть, что грубый порошок расходуется быстрее, потому, что им удаляется основной слой неровностей абразивов.

Оксид алюминия ( далее о.а) лучше чем к.к работает по сталям ниже 58hrc и вообще по мягкой нержавейке. Хорошо и мягко работает и по сталям 60-61 hrc,но не так быстро как к.к. На сталях твердостью выше 61 hrc и высоким содержанием ванадия могут возникнуть проблемы ввиду низкой производительности. О.а российского производства уступает по качеству абразивам Boride,поэтому по возможности приобрести лучше их, во всяком случае, у f400,f1200 от Boride бюджетная, качественная альтернатива вряд ли есть.

У о.а, в отличии от к.к , минимальный размер зерна может быть менее 1 мкм, что позволяет производить сверхтонкую доводку р.к. и получать так многим полюбившееся зеркало. Прилично зеркалить подводы начинают уже после 8000 Shepton pro, а самый тонкий в их линейке 30000( 0,5 мкм). Однако, на 12000 мною были замечены паразитные риски, предположительно из-за распространенной проблемы невозможности равномерного распределения мелкого зерна в связке, комкования мелкого зерна размером около 1 мкм, что так же наблюдается и на Веневских алмазах такой зернистости, поэтому покупать абразивы гритностью более 8000( все, что приближается к 1-2 мкм)стоит с осторожностью от любого производителя, изучив отзывы пользователей. Заточка на абразивах из а.о хорошо подходит для большинства кухонных ножей, столярного инструмента, охотничьих ножей, ножей edc, конечно же с учётом марки стали.

Алмазные абразивы вариант не совсем бюджетный, если говорить о качественных изделиях. В нашей стране популярны алмазы от Веневского завода на органической связке. Это значит, что на бланке слой алмазного абразива, а не напыление, как в случае с гальванической связкой, т.е. они, как и синтетические камни, ровняются в процессе износа на порошке к.к . Сразу заметить, что алмазы на подобных связках уступают по скорости на этапах обдирки тому же к.к в большинстве случаев. Характер работы алмазов на органической и гальванической связке может значительно отличаться даже при одном размере алмазного зерна.

Рекордсменом снятия металла среди заточников считаются алмазные напильники фирмы »Зубр» на гальванической связке. Алмазы хорошо держат форму, могут работать, как на сухую, так и с водой и спец. жидкостями. Оставляют после себя довольно глубокие борозды, что требует внимания, что бы последующим абразивом их убрать. У алмазов с маркировкой 1/0,могут наблюдаться паразитные риски,т.е визуально более грубый алмаз 2/3 может оставлять более чистую поверхность, но это не мешает достигать отличный рабочих качеств заточки. В целом отличные абразивы и подходят для множества задач.

Лучше всего подходят для порошковых сталей, а так же для моносталей закалённых на высокую твердость. Конечно, можно работать и по мягкой нержавейке, но при этом получите повышенный износ камня и не всегда удовлетворительное качество поверхности подводов. Ножи, заточенные алмазами, как правило имеют агрессивный рез, приемлемую стойкость, поэтому заточка алмазами полюбилась охотникам, да и любителям ножей повседневного ношения. А в канатных тестах из-за специфики тестируемого материала , ножам, заточенным алмазными абразивами, нет равных.

Вообще, в заточке нужно стремиться к разумному минимализму. На данный момент я пользуюсь в основном следующими заточным камнями это к.к f120,220,400,1000.о.а от Boride 400,1000.Веневские алмазы,все,что тоньше 50/40.Данная статья рассчитана на начинающих, поэтому такие абразивы, как Эльборы и натуральные камни, мы рассматривать не будем, в виду высокой стоимости. Помимо стоимости есть ещё причина, касаемая натуральных камней,- с ними лучше начинать работать , хорошо освоив описанные выше абразивы, и когда придет понимание в потребности чего- то ещё.

Рекомендации по выбору абразивного инструмента

МОСКОВСКИЙ АБРАЗИВНЫЙ ЗАВОД

Рекомендации по выбору специальных

характеристик абразивного инструмента

на керамической связке.

Производительность шлифования и высокое качество обработки деталей в значительной степени зависит от характеристики абразивного инструмента. При выборе характеристики инструмента должны учитываться следующие параметры: характеристика шлифуемого материала: размер детали, норма и вид шлифуемой поверхности; необходимая точность обработки; снимаемый припуск, исходный параметр шероховатости поверхности; требуемое количество обработки детали; тип станка и его характеристика, в том числе жесткость системы, мощность электродвигателя; режим работы (скорость круга и изделия, величина и тип подачи, охлаждение).

При обработке материалов с высоким сопротивлением разрыву рекомендуется применять в основном инструменты из электрокорунда, а для обработки твердых материалов с низким сопротивлением разрыву и мягких, вязких материалов инструмент из карбида кремния.

Абразивные инструменты из белого электрокорунда особенно эффективны при обработке закаленных сталей из углеродистых, быстрорежущих и коррозийно-стойких сталей, хромированных и нитрированных поверхностей; тонких деталей и инструментов, когда отвод тепла, образующегося при шлифовании затруднен; деталей с большей площадью контакта между кругом и обрабатываемой поверхностью; при отделочном шлифовании.

Для шлифования деталей из цементированных, закаленных, азотированных и высоколегированных сталей с низкими теплопроводностью и теплоемкостью применяют абразивные инструменты из сложнолегированного корунда. Их преимущества проявляются на операциях заточки режущих инструментов, шлифование тонких и длинных резьб, шлицешлифования, шлифования колец подшипников.

Абразивные инструменты из эльбора используют при шлифовании и доводке труднообрабатываемых сталей и сплавов, при размерном и профильном шлифовании в автоматическом цикле, когда требуется высокая стойкость инструмента по профилю и режущей способности.

При выборе размера шлифовальных кругов следует, насколько это позволяют условия шлифования, брать наибольший размер, т.к. это облегчает условия резания, благодаря удалению обрабатываемого материала большим количеством режущих зерен.

Зернистость абразивного инструмента выбирается в зависимости от количества снимаемого при обработке материала; требуемых параметров шероховатости и точности обработки поверхности; физических свойств обрабатываемого материала; требуемой стойкости кругов между правками.

Крупнозернистые инструменты применяют при обдирочных и предварительных операциях с большой глубиной резания; при обработке материалов, которые вызывают заполнение пор круга (латунь, медь, алюминий); при большой площади контакта круга с обрабатываемой деталью. Среднезернистые и мелкозернистые инструменты применяются для: получения параметров шероховатости поверхности Ra -0,32 + 0,08 мкм; при обработке закаленных сталей и твердых сплавов; при окончательном шлифовании; заточке и доводке инструментов; при высоких требованиях к точности обрабатываемого профиля детали.

Размер зернистости при выборе круга нужно увеличивать в следующих случаях:

Рекомендации по выбору абразивного инструмента

Выбор связки абразивного инструмента

Связка определяет прочность и твердость инструмента, оказывает большое влияние на режимы, производительность и качество обработки. Связки бывают неорганические (керамическая) и органические (бакелитовая, вулканитовая).

КЕРАМИЧЕСКАЯ СВЯЗКА обладает высокой огнеупорностью, водостойкостью, химической стойкостью, хорошо сохраняет профиль рабочей кромки круга, но чувствительна к ударным и изгибающим нагрузкам. Инструмент на керамической связке применяют для всех видов шлифования кроме обдирки (из-за хрупкости связки): для резки и прорезки узких пазов, плоского шлифования желобов колец шарикоподшипников. Инструмент на керамической связке хорошо сохраняет профиль, имеет высокую пористость, хорошо отводит тепло.

БАКЕЛИТОВАЯ СВЯЗКА обладает более высокой прочностью и упругостью, чем керамическая. Абразивный инструмент на бакелитовой связке может быть изготовлен различных форм и размеров, в том числе и очень тонких — до 0,5 мм для отрезных и прорезных работ. Недостатком бакелитовой связки является невысокая стойкость против действия охлаждающих жидкостей, содержащих щелочные растворы. При шлифовании кругами на бакелитовой связке охлаждающая жидкость не должна содержать более 1,5 % щелочи. Бакелитовая связка имеет более слабое, чем керамическая, сцепление с абразивным зерном, поэтому инструмент на этой связке широко используется на операциях плоского шлифования, где необходимо самозатачивание круга. Инструмент на бакелитовой связке применяют для грубых обдирочных работ, выполняемых в ручную и на подвесных стенках: плоского шлифования торцом круга, отрезки и прорезки пазов, заточки инструментов, при обработке тонких изделий, где опасен прижог. Бакелитовая связка оказывает полирующее действие.

Выбор марки абразивного материала

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, заточки, полирования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов. Естественные абразивы — кремень, наждак, пемза, корунд, гранат, алмаз и другие. Искусственные: электрокорунд, карбид кремния, боразон, эльбор, синтетический алмаз и другие.

| Марка абразивного материала | Характеристика обрабатываемого материала |

| 14A |

ЭЛЕКТРОКОРУНД НОРМАЛЬНЫЙ

Обладает отличной теплостойкостью, высокой сцепляемостью со связкой, механической прочностью зерен и значительной вязкостью, что важно для выполнения операций с переменными нагрузками Обработка материалов с высоким сопротивлением разрыву. Это обдирка стальных отливок, проволок, проката, высокопрочных и отбеленных чугунов, ковкого чугуна, получистовая обработка различных деталей машин из углеродистых и легированных сталей в незакаленном; и закаленном виде, марганцовистой бронзы, никелевых и алюминиевых сплавов.25A

ЭЛЕКТРОКОРУНД БЕЛЫЙ

По физическому и химическому составу более однородный, обладает более высокой твердостью, острыми кромками, хорошей самозатачиваемостью, лучше устраняет шероховатости обрабатываемой поверхности по сравнению с электрокорундом нормальным Обработка закаленных деталей из углеродистых, быстрорежущих и нержавеющих сталей, хромированных и нитрированных поверхностей. Обработка тонких деталей и инструментов, заточка, плоское, внутреннее, профильное и отделочное шлифование.38А

ЭЛЕКТРОКОРУНД ЦИРКОНИЕВЫЙ

Мелкокристаллический, плотный и прочный материал. Стойкость инструмента на обдирочных операциях в 10-40 раз выше аналогичного инструмента из электрокорунда нормального Обдирочное шлифование стальных заготовок при высокой скорости, подаче и усилии прижима. Силовое обдирочное шлифование стальных заготовок.54C

КАРБИД КРЕМНИЯ ЧЕРНЫЙ

Обладает высокой твердостью, абразивной способностью и хрупкостью. Зерна имеют форму тонких пластинок, из-за чего увеличивается их хрупкость в работе.Обработка твердых материалов с низким сопротивлением разрыву (чугун, бронзовое и латунное литье, твердые сплавы, драгоценные камни, стекло, мрамор, графит, фарфор, твердый каучук, кости и т.п.), а также очень вязких материалов (жаропрочных сталей, сплавов, меди, алюминия резины).63C

КАРБИД КРЕМНИЯ ЗЕЛЕНЫЙ

Отличается от карбида кремния черного повышенной твердостью, абразивной способностью и хрупкостью Для обработки деталей из чугуна, цветных металлов, гранита, мрамора, твердых сплавов, обработки титановых, титано-танталовых твердых сплавов, хонинговальные, доводочные работы для деталей из серого чугуна, азотированной и шарикоподшипниковой стали.95А

ЭЛЕКТРОКОРУНД ХРОМТИТАНИСТЫЙ

Обладает более высокой механической прочностью и абразивной способностью по сравнению с электрокорундом нормальным

Обдирочное шлифование с большим съемом металла

Выбор зернистости инструмента

| Зернистость | Вид обработки |

| КрупнаяF6-F24 | Обдирочные операции с большой глубиной резания, зачистка заготовок, отливок. Обработка материалов, которые вызывают засаливание поверхности круга (латунь, медь, алюминий). |

| F24 — F36 | Плоское шлифование торцом круга, заточка резцов, правка абразивного инструмента, отрезка. |

| СредняяF30 — F60 | Предварительное и комбинированное шлифование, заточка режущего инструмента. |

| F46 — F90 | Чистовое шлифование, обработка профильных поверхностей, заточка мелкого инструмента, шлифование хрупких материалов. |

| МелкаяF100-F180 |

Отделочное шлифование, доводка твердых сплавов, доводка режущего инструмента, стальных заготовок, заточка тонких лезвий, предварительное хонингование.

Крупнозернистые инструменты применяются:

— при обдирочных и предварительных операциях с большой глубиной резания, когда удаляются большие припуски;

— при работе на станках большой мощности и жесткости;

— при обработке материалов, которые вызывают заполнение пор круга и засаливание его поверхности, например при обработке латуни, меди и алюминия;

— при большой площади контакта круга с обрабатываемой деталью, например при использовании высоких кругов, при плоском шлифовании торцом круга, при внутреннем шлифовании.

Средне- и мелкозернистые инструменты применяются:

— для получения шероховатости поверхности 0,320—0,080 мкм;

— при обработке закаленных сталей и твердых сплавов;

— при окончательном шлифовании, заточке и доводке инструментов;

— при высоких требованиях к точности обрабатываемого профиля детали.

С уменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единице рабочей поверхности, уменьшения радиусов округления зерен, меньшего износа отдельных зерен. Уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времени снимается материала с обрабатываемой заготовки. Однако, мелкозернистые инструменты обладают меньшей способностью к самозатачиванию по сравнению с инструментом более крупной зернистости, в результате чего быстрее притупляются и засаливаются. Рациональное сочетание режима обработки, правки инструмента и зернистости позволяет получать высокую точность и отличное качество обработки поверхности.

Выбор твердости инструмента

| Твердость | Вид обработки |

| Чрезвычайно твердаяU-W | Правка абразивных инструментов, шлифование шариков для подшипников, обдирочные операции. |

| ТвердаяR-S | Обдирочные операции, ведущиеся вручную (обработка крупных отливок и поковок). Круглое наружное шлифование методом врезания при необходимости сохранения профиля круга (обработка шеек коленчатых валов). Бесцентровое шлифование ведущими кругами, хонингование отверстий небольших диаметров. |

| Cреднетвердая |

O, P, Q Профильное шлифование, обработка прерывистых поверхностей, хонингование и резьбошлифование деталей с крупным шагом.CредняяM-NПлоское шлифование сегментами и кольцевыми кругами, хонингование и резьбошлифование кругами на бакелитовой связке. CреднемягкаяK-L Чистовое и комбинированное круглое, наружное бесцентровое и внутреннее шлифование стали, плоское шлифование, резьбошлифование, заточка режущих инструментов.МягкаяH-F Заточка и доводка режущего инструмента, оснащенного твердым сплавом, шлифование труднообрабатываемых специальных сплавов, полирование.

Твердость инструмента в значительной степени определяет производительность труда при обработке и качество обработанной.

Абразивные зерна по мере их затупления, должны обновляться путем скалывания и выкрашивания частиц. При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. При этом на работу расходуется большая мощность, изделия нагреваются, возможны их коробления, на поверхности появляются следы огранки, царапины, прижоги и другие дефекты. При слишком мягком круге зерна, не утратившие свою режущую способность, выкрашиваются, круг теряет правильную форму, увеличивается его износ, в результате чего трудно получить детали необходимых размеров и формы. В процессе обработки появляется вибрация, необходима более частая правка круга. Таким образом, следует ответственно подходить к выбору твердости абразивного инструмента и учитывать характеристики обрабатываемых изделий.

Абразивный инструмент: виды и особенности

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

- Что такое абразивный инструмент

- Сфера использования абразивной обработки

- Виды инструмента для заточки

- Жесткий абразивный инструмент

- Инструмент на гибкой основе

- Круг абразивный шлифовальный

- Шкурка шлифовальная тканевая

- Брусок для заточки ножей и шлифования

- Виброгалтовка и абразивы для неё

- Процессы, относящиеся к абразивной обработке

Эти частицы могут отличаться между собой происхождением, зернистостью и ценой. Наилучших результатов обработки можно добиться, используя инструмент с микрокристаллами неправильной формы. Но в первую очередь внимание нужно обращать на степень зернистости и свойства крупиц, которые определяют качество работы.

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Сфера использования абразивной обработки

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Относящийся к рассматриваемой категории инструмент может использоваться для обработки изделий в виде автоматизированной линии или же вручную. Последний вариант часто используется в небольших мастерских, а вот для более крупных предприятий, занятых в серийном и массовом производствах уместнее всего использовать для финишной обработки изделий автоматические агрегаты.

Виды инструмента для заточки

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

- заточные;

- шлифовальные;

- зачистные;

- отрезные.

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Круг абразивный шлифовальный

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги бывают двух видов:

- шлифовальные;

- отрезные.

Первые предназначены для резки твердых неметаллических и металлических материалов, в том числе мрамора, кирпича, гипсокартона, сплавов цветных металлов и других. Шлифовальные круги чаще всего используют для шлифования и заточки деталей, выполненных из тех же самых материалов.

Оба вида абразивных кругов одинаково востребованы на производстве. Их используют для обработки на соответствующего типа станках — шлифовальных и отрезных.

Необходимый результат при использовании абразивных кругов получают путем воздействия острыми вершинами абразивных частиц, которые во время вращения круга врезаются в обрабатываемую поверхность. Как правило, эти частицы имеют размер от 100 до 2000 мкм. Следует заметить, что с увеличением размера и твердости зерен абразива повышается и производительность круга.

Шкурка шлифовальная тканевая

Тканевая шлифовальная шкурка также активно применяется на промышленных предприятиях. Широкое распространение она получила в таких сферах, как электронная и строительная, деревообрабатывающая и мебельная промышленность, а также авиация и металлургия.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифшкурка — это универсальный абразивный материал, который можно использовать для обработки любых материалов. Чаще всего же она применяется для шлифования мрамора, кожи, бронзы, стекла, конструкционных сталей, дерева, титановых сверхпрочных сплавов.

Обладая прекрасной эластичностью, шлифовальные шкурки прекрасно подходят для обработки криволинейных сложных поверхностей, а также для размерного и декоративного шлифования.

Брусок для заточки ножей и шлифования

Большой популярностью в качестве абразивного инструмента пользуются и бруски для заточки ножей и шлифования. Основное их назначение — заточка изделий, осуществляемая вручную. Тем, кто собирается использовать этот инструмент впервые, хочется дать совет — выбирайте максимально длинную модель, а вот на ширину внимание можно не обращать.

Производители выпускают бруски для заточки разных типов. Наиболее распространены бруски натуральные. В последнее время у них появилась альтернатива — синтетические бруски.

Виброгалтовка и абразивы для неё

Виброгалтовкой принято называть влажную обработку изделий с применением рассматриваемого инструмента, для выполнения которой используется специальное оборудование, которое в своем составе должно иметь подвод и устройство стока воды.

Важной характеристикой, которой должны обладать машины, предназначенные для проведения виброгалтовки, является наличие у них техпроцесса. Для выполнения виброгалтовки традиционно используются абразивы многоразового назначения. Как показывает практика, одного материала достаточно на несколько месяцев активной эксплуатации.

Процессы, относящиеся к абразивной обработке

Чаще всего к этому виду инструмента прибегают, когда возникает необходимость придать поверхностям деталей определённые свойства, чего невозможно сделать, используя другие металлообрабатывающие станки и инструменты. Для приведения изделий к необходимым параметрам они могут подвергаться следующим процессам абразивной обработки:

- Шлифование;

- Полирование;

- Притирка и доводка;

- Хонингование и др.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Полирование — процедура, в процессе которой поверхности приобретают идеальную гладкость. Подобный вид обработки осуществляется с помощью специальных кругов из фетра или сукна, имеющих на поверхности предварительно нанесенную абразивную пасту или смоченный жидкостью порошок.

Доводка — процесс абразивной обработки, позволяющий обеспечить изделиям более точные размеры, а также их максимально точную состыковку между собой. Этот рабочий процесс выполняется с помощью притира — инструмента, содержащего на поверхности мелкокристаллические абразивы, смоченные водой.

Абразивный инструмент широко востребован не только в промышленности, но и в бытовой сфере. Ведь часто возникают ситуации, когда необходимо придать изделиям необходимые эстетические свойства и рабочие характеристики.

Проще всего этого добиться с помощью такого рода инструмента, который сегодня производители выпускают в различных вариантах в зависимости от его назначения. Это предопределяет задачи, для решения которых он может использоваться. Именно это и должно быть основным критерием выбора такого инструмента. Но нужно учитывать и другие факторы, прежде всего, показатели твердости материала, для обработки которого приобретается изделие для заточки. Только в этом случае работа будет выполнена быстро и эффективно.

Как выбрать алмазный и абразивный инструмент

Любые строительные работы предполагают наличия специального инструментария и приспособлений, иначе будет сложно выполнить ту или иную операцию. Поэтому важно отдавать предпочтение качественной продукции, чтобы добиться хороших результатов и избежать простоев.

Где купить алмазный и абразивный инструмент?

“Центр алмазного и абразивного инструмента” специализируется на розничных продажах качественных приспособлений. За долгое время работы компания сформировала штат опытных сотрудников, хорошо разбирающихся в абразивном инструменте и алмазном бурении. Поэтому готовы подобрать материалы для решения конкретных задач.

Приоритетом компании является формирование качественного ассортимента предлагаемого товара. Специалисты готовы ответить на любые вопросы по инструменту, которые интересуют клиентов.

Компания устанавливает предельно низкие цены на качественный инструментарий. Также стоит отметить различные способы оплаты товара и его доставку в любые регионы страны. Больше информации об этом на сайте.

Алмазный круг

При помощи этого инструмента осуществляется работа почти со всеми строительными материалами, а именно: бетоном и асфальтом, гранитом, камнем, керамогранитом и так далее. Всё будет зависеть от режущей кромки. Большой ассортимент алмазных дисков по приемлемым ценам представлен в интернет-магазине intel-stroy.ru.

Рекомендации по выбору

Чтобы подобрать режущий инструмент, необходимо воспользоваться помощью консультантов. Также не помешает прислушаться к следующим рекомендациям:

Для редкого бытового использования можно остановиться на самых доступных товарах. Они отличаются небольшим ресурсом и низкой стоимостью. При этом важно не перепутать назначение круга;

Существуют универсальные диски. Если есть необходимость работы с разными типами материалов, можно отдать предпочтение таким вариантам:

Интенсивный рабочий цикл предполагает использование профессионального абразивного инструментария. Среди большого количества предложений на рынке встречаются, как дорогостоящие, так и доступные модели.

Алмазные коронки

Такой инструментарий в «Центре алмазного и абразивного инструмента» можно купить по выгодной цене. Как правило, такие приспособления используются при бурении отверстий в стенах и потолках, а также при работе с различными каменными материалами. Коронки применяются при прокладке электрики, воздуховодов, водопроводных систем.

Особенности и применение инструмента

Оснастка относится к режущему инструментарию, при помощи которой формируются отверстия в бетонных, кирпичных и других покрытиях. Используется при проведении ремонтных операций и масштабных строительных работ.

Алмазная коронка используется для работ разных типов:

При проделывании отверстий для подрозетников и других технологических отверстий применяют коронки диаметром от 68 до 82 мм с хвостовиком М16. В комплекте обычно имеется переходник SDS под дрель.

Для работы с камнем эффективно использовать сверла с алмазными сегментами или гальваническим напылением. Первые отличаются высокой производительностью, а вторые выпускаются в широком диапазоне диаметров. Ещё подходят для стекла, только с низкой зернистостью.

Выбор характеристики шлифовального круга

Пример условного обозначения характеристики шлифовального круга из традиционных абразивных материалов приведен в табл. 3.1.

Рассмотрим основные положения, касающиеся выбора характеристик абразивных инструментов.

Выбор абразивного материала обусловливается его свойствами, свойствами обрабатываемых материалов и видом обработки. Рекомендации по выбору абразивных материалов приведены в табл. 3.2.

Зернистость абразивного инструмента выбирают в зависимости от величины площади контакта круга с поверхностью заготовки, величины снимаемого припуска, требований к шероховатости поверхности, физико-механических свойств обрабатываемых материалов и др.

Крупнозернистые инструменты используются: на обдирочных операциях при удалении больших припусков; для обработки материалов, которые приводят к засаливанию поверхности инструмента, например, таких, как латунь, медь, алюминий, незакалённые стали и др.

При шлифовании кругами на органической связке целесообразно использовать инструменты с большей зернистостью, чем при шлифовании кругами на керамической связке.

Абразивные инструменты со средней и мелкой зернистостью применяются при обработке закалённых сталей и твёрдых сплавов, при высоких требованиях к точности и шероховатости обработанной поверхности и при профильном шлифовании.

Рекомендации по применению абразивных инструментов из электрокорундов и карбидов кремния различных зернистостей приведены в табл. 3.3.

Условное обозначение характеристики шлифовального круга и значения

наиболее часто встречающихся ее параметров

| 25А | СМ1 | К | ||||

| Абразивный материал | Зернистость | Степень твердости круга | Номер структуры | Вид связки | Марка связки | |

| Наиболее часто встречающиеся параметры характеристики круга | Электрокорунд нормальный (14А, 15А); Электрокорунд белый (24А, 25А); ` Электрокорунд сложнолегированный (92А, 95А); Карбид кремния черный (54С, 53С); Карбид кремния зеленый (64С, 63С) | 63; 50; 40; 32; 25; 16; 12; 10; 8; | ВМ1; ВМ2; М1; М2; М3; СМ1; СМ2; С1; С2; СТ1; СТ2; СТ3; Т1; Т2 | 3…4 – плотная; 5…6 – средняя; 7…9 – открытая | К – керамическая; Б – бакелитовая; В – вулканитовая | 1; 2; 3; 4; 5; 6; 7; 8; 10; 12; 15; 20; |

Рекомендуемые марки абразивных материалов для шлифования

заготовок из металлов и неметаллов

| Обрабатываемый материал | Марка абразивного материала | |

| Стали конструкционные и легированные хромом и никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, молибденом, ванадием; инструментальные углеродистые стали (45; 18ХНВА; ХВГ; 30ХГСНА; 30ХГТ; 33ХМЮА; 40ХФА; 18Х2НУВА; 30Х3МФ; 20Х2Н3М; 4ХВ2; ШХ15; У8; У12 и др.) | Электрокорунд, Эльбор | |

| Стали конструкционные, легированные хромом и никелем (40ХНВА; 20ХН3А; 40ХНА; 37ХНЗА и др.) | ||

| Стали коррозионно-стойкие, жаропрочные (20Х13; 12Х18; Х17Н2; Х14; Х25 и др.) | ||

| Жаропрочные никелевые сплавы (ХН77ТЮ; Х20Н80ТЗ; ХН67ВМТЮ и др.) | ||

| Быстрорежущие стали (Р18; Р6М5; Р9; Р9Ф4; Р6М5К6; Р9К5 и др.) | ||

| Высокопрочные и жаропрочные чугуны, незакаленные или без отбеленной корки (ВЧ45-0; ВЧ50-2; АВЧ-1 и др.) | Электрокорунд нормальный | Эльбор |

| Высокопрочные и жаропрочные чугуны, закаленные или с отбеленной коркой (ЖЧХ-1,5; ЖЧС-5,5 и др.) | Карбид кремния зеленый и черный | |

| Чугуны без отбеленной корки, мягкие бронзы (СЧ12; КЧЗО-6; АСЧ-1; АКЧ-1 и др.) | Электрокорунд нормальный | |

| Чугуны с отбеленной коркой, твердые бронзы (БрОЦ8-1; БрОНС 11-4-3; БрОНЦ5-2-5; БрОС8-12; БрОЦСЗ-12-5; БрАЖ9-4; БрАЖН11-6-6 и др.). | Карбид кремния зеленый и черный | |

| Твердые сплавы (ВК6; ВК8; Т15Кб; Т30К4 и др.) | Карбид кремния зеленый и черный, алмаз природный и синтетический | |

| Керамика, стекло, ситалы, природные камни, композиционные материалы |

Области применения абразивных инструментов из электрокорундов и карбидов кремния различных зернистостей

| Зернистость инструмента | Область применения |

| 250…160 | Обдирочное шлифование отливок |

| 125…80 | Зачистка отливок, поковок, сварных швов |

| 80…50 | Плоское шлифование торцом круга, ручная заточка средних и крупных резцов, абразивная отрезка |

| 50…25 | Черновое и чистовое шлифование, заточка режущего инструмента, черновое шлифование шкуркой |

| 25…16 | Чистовое шлифование, профильное шлифование, чистовая заточка режущего инструмента, шлифование хрупких материалов |

| 12…6 | Тонкое шлифование, доводка режущего инструмента, заточка тонких лезвий, чистовое шлифование шкуркой |

| 6…M20 | Тонкое шлифование металлов, стекла, мрамора, резьбошлифование |

Наряду с буквенными символами степень твёрдости может обозначаться звуковыми индексами (ЗИ).

Твёрдость абразивных инструментов выбирается в соответствии со следующими положениями:

1. Для обработки твёрдых материалов (закалённые стали) следует применять мягкие абразивные инструменты, а для обработки мягких материалов – более твёрдые. Исключения составляют медь, свинец, алюминий, нержавеющие и жаропрочные стали. Их шлифуют мягкими кругами.

2. С увеличением площади контакта инструмента с заготовкой целесообразно использовать инструмент с меньшей твёрдостью.

3. Мелкозернистые инструменты следует применять меньшей твёрдости.

4. Чем больше рабочая скорость круга при прочих равных условиях, тем более мягкий инструмент следует использовать.

5. При черновом шлифовании используются более твёрдые круги.

6. При шлифовании без охлаждения следует использовать более мягкие круги, чем с охлаждением.

7. При одинаковых условиях обработки абразивные инструменты на бакелитовой связке должны быть на две степени твёрже инструментов на керамической связке.

8. При шлифовании прерывистых поверхностей используются более твёрдые круги, чем при обработке гладких.

9. При шлифовании тонкостенных заготовок применяют мягкие круги.

10. На станках с ручной подачей используются более твёрдые круги, чем на станках с автоматической подачей.

Изложенные выше правила носят общий характер и относятся, в основном, к абразивным инструментам из электрокорундовых и карбидкремниевых материалов.

Структура абразивных инструментов выбирается в соответствии со следующими положениями:

— при шлифовании мягких материалов (незакалённые стали и др.) необходимо использовать круги открытых структур, при шлифовании твёрдых и хрупких материалов – круги закрытых структур;

— для чистовой обработки следует использовать круги более закрытых структур, чем для грубой обработки.

Рекомендации по выбору структуры абразивных инструментов приведены в табл. 3.4.

Выбор структуры абразивных инструментов

| Характер абразивной обработки | Номер структуры |

| Обдирочное шлифование; абразивная отрезка и прорезка; профильное и бесцентровое шлифование (ведущие круги) | до 4 |

| Круглое наружное шлифование, в т.ч. бесцентровое; плоское шлифование периферией круга | 5…6 |

| Внутреннее шлифование; плоское шлифование торцом круга; резьбошлифование и др. | 7…9 |

| Заточка режущих инструментов, оснащённых твёрдым сплавом; хонингование; суперфиниширование. | 8…10 |

| Шлифование вязких металлов и сплавов, в т.ч. цветных; шлифование со съёмом припуска за 1…4 хода (глубинное шлифование) | более 10 (высокопористые круги) |

Структура абразивного круга – это соотношение объемов, занимаемых в круге абразивным зерном, связкой и порами. Объемное содержание абразивного зерна (в процентах) положено в основу условных обозначений – номеров структуры.

В кругах на керамической связке всегда имеется определенный объем «естественных» пор, размер которых составляет от 10 до 50 мкм, количество – 46,5…33 объемных процентов для кругов твердостью М1…СТ3 [6]. В кругах на органической и металлической связке пористость минимальна.

Роль пор в круге заключается в создании пространства для размещения срезаемых зернами микростружек. Однако, вследствие малых размеров «естественных» пор, они удовлетворительно выполняют свою функцию только при легких режимах шлифования, когда микростружки очень малы. При интенсивных режимах (при глубинном шлифовании), а также при шлифовании высокопластичных материалов – жаропрочных сплавов на основе никеля, титановых и цветных сплавов – когда размеры и количество стружек возрастают, «естественных» пор недостаточно для размещения стружки, которая налипает на поверхность круга, приводя к ее засаливанию, т.е. к снижению режущей способности и стойкости круга. Этот недостаток удалось устранить, создав высокопористые круги на керамической связке. Высокопористые круги содержат, кроме «естественных» пор, специально полученные крупные поры, образующиеся при выгорании или расплавлении порообразующих наполнителей, введенных в формовочную массу. Размер крупных пор составляет от 80 до 1000 мкм, объем крупных пор в круге составляет от 15 до 30%. В результате общая пористость достигает 54…62%.

Крупные поры выполняют две основные функции: увеличение межзеренного пространства, причем практически каждое зерно имеет «собственную» пору для размещения стружки; улучшение подвода СОЖ (или воздуха при сухом шлифовании) в зону контакта круга с деталью через сообщающиеся поры под действием центробежных сил.

Марка и размеры основной фракции частиц наполнителя или соответствующий им код маркируются на круге. Так, код КФ40 обозначает размер основной фракции порообразователя 0,40 мм, код КФ16 обозначает размер основной фракции 0,16 мм.

Высокопористые круги применяют при шлифовании вязких, высокопластичных сталей и сплавов – нержавеющих, жаропрочных, титановых, цветных; шлифовании сложнолегированных термообработанных сталей, склонных к образованию прижогов; глубинном шлифовании, когда доступ СОЖ в зону контакта круга с заготовкой затруднен; плоском шлифовании торцом круга, при заточке режущего инструмента чашечными и тарельчатыми кругами; шлифовании резиновых и полимерных покрытий.

Выбор связки абразивного инструмента. Абразивные инструменты практически из всех марок материалов изготавливаются на керамической и органической связках. Инструменты из эльбора и алмаза могут изготавливаться так же на гальванической и металлической связках. Области применения инструментов на различных связках приведены в табл. 3.5.

Область применения абразивных инструментов

на различных связках

| Характер абразивной обработки | Связка |

| Все виды шлифования, обеспечивающие высокую точность размеров и формы; хонингование; суперфиниширование | Керамическая |

| Плоское шлифование торцом круга, в том числе, собранного из сегментов; обдирка на подвесных станках и ручных машинках; абразивная отрезка; абразивная прорезка; тонкое шлифование; хонингование; полирование | Бакелитовая |

| Абразивная отрезка и прорезка; профильное шлифование; бесцентровое шлифование (ведущие круги); полирование | Вулканитовая |

| Тонкое шлифование магнитных сплавов; полирование | Глифталевая |

| Тонкое шлифование и заточка (иглы, бритвы и др.); полирование | На основе шеллака |

| Эластичные высокопористые инструменты для шлифования и полирования преимущественно цветных металлов и сплавов | Каучуковая, эпоксидно-каучуковая |

| Заточка, доводка и шлифование режущих инструментов без охлаждения | На основе полиамидных и фенолформальдегидных смол |

| Правка абразивных инструментов; высокоскоростное шлифование; внутреннее шлифование малых отверстий; шлифование неметаллических материалов | Металлическая, гальваническая |

|

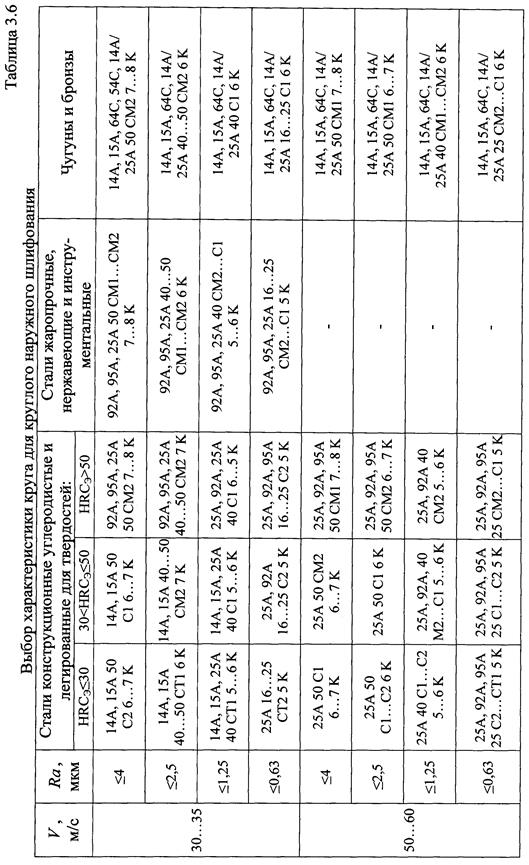

Для круглого наружного шлифования характеристика шлифовального круга (материал абразивного зерна, зернистость, степень твердости, структура, связка) выбирается в зависимости от обрабатываемого материала и его твёрдости, скорости шлифования, требуемой шероховатости обработанной поверхности (табл. 3.6) [7,8]. При шлифовании поверхностей с галтелями твёрдость круга увеличивается на 1…2 степени.

При выборе характеристики кругов для шлифования в центрах с осевым движением подачи рекомендуется принимать твердость на одну степень меньшей, а для врезного бесцентрового шлифования – на одну степень большей, чем указано в табл. 3.6.

Последнее изменение этой страницы: 2016-04-18; Нарушение авторского права страницы

Какие абразивы выбрать: руководство и рекомендации

Абразивы – это инструменты и комплектующие, которые применяются для механической обработки различных поверхностей. С их помощью можно шлифовать, полировать, обдирать, придавать форму заготовкам из фанеры, дерева, металла, компьютерным микросхемам, стеклянным изделиям. Абразивы могут иметь природное или искусственное происхождение. В процессе работы они изнашиваются, от них отделяются мелкие частицы, а на их месте появляются новые острые элементы. Наиболее востребованы абразивные круги, которыми комплектуются станки, электроинструменты.

Назначение абразивных материалов

Абразивы используются для полирования заготовок, в ходе которого поверхность изделий становится гладкой, без заусениц, выступов и других дефектов. Обработка необходима не только для придания заготовкам привлекательности, но и для улучшения их технических характеристик. Абразивные круги применяются в быту и промышленности, для шлифования движущихся узлов с целью минимизации трения и обеспечения продуктивной, эффективной работы станков. Обработке подвергаются различные материалы: древесина, металл, пластик, камень, стекло и пр. Абразивы применяются при выполнении таких технологических процессов:

- очистка металлических изделий от ржавчины;

- сглаживание поверхности;

- вырезание пазов, выемок;

- зачистка стен перед нанесением штукатурки или укладкой плитки;

- снятие слоя старой краски с поверхности стен, сантехнических приборов, труб и пр.

Широко используют абразивы в ювелирном деле, когда необходимо обработать и отполировать заготовки из благородных материалов, отшлифовать драгоценные и полудрагоценные камни.

Основные типы абразивов

Чтобы качественно выполнить работу, необходимо определить, какой абразив использовать в конкретном случае. Ассортимент довольно широкий, поэтому важно разбираться в целевом назначении абразивных насадок, уметь читать их маркировку. Главный критерий, по которому классифицируются все абразивы, это происхождение. К естественным относят кремнезем, силикаты, глинозем, углерод. Искусственные получают в результате обработки сырья при высоких температурах (до 2000 градусов) в специальных электрических печах. К наиболее востребованным абразивам искусственного происхождения относят карбид кремния и плавленый глинозем.

Наиболее широко применяются следующие виды абразивов:

- Отрезные круги.

- Шлифовальные круги.

- Лепестковые круги.

- Бруски.

- Ленты.

- Наждачная бумага.

- Паста.

- Свободные сухие зерна.

- Стальная вата.

Абразивы используются для заточки инструментов, обработки закалённого стекла, алмазов, рубинов, для металлообработки, деревообработки, а также подгонке керамической плитки, камня, затвердевших искусственных смол. Самыми дорогостоящими считаются алмазные круги. На металлическое основание наносится алмазное напыление. Это гарантирует насадкам высокую прочность и безупречную функциональность. Изготовление абразивов более низкой прочности осуществляется по другому алгоритму. Для этого используется специальный керамический состав, который содержит кварц, глину. Их измельчают до порошкообразного состояния, соединяют в соответствующими абразивами. Это обеспечивает изделиям оптимальные показатели прочности и хрупкости.

Как выбрать абразивные круги

Ассортимент шлифовальных кругов очень большой. Они различаются по разным параметрам. Каждое имеет определённый набор характеристик, которые обязательно нужно учитывать при выборе. При покупке абразива важно определить цель его использования. Для разных технологических процессов применяются разные насадки. Применение неправильно подобранного круга грозит тем, что заготовка может быть испорчена или обработка будет неэффективной.

Форма круга

Одной из главных характеристик абразивных кругов является тип профиля или его геометрическая форма. По этому параметру изделия делятся почти на 40 категорий. Вот самые распространённые:

- прямой конфигурации;

- кольцевидный;

- конической формы;

- чашечный (цилиндрический или конический);

- тарельчатый;

- лепестковый абразивный круг;

- с одной или несколькими выточками;

- с углублённым центром;

- со ступицей и др.

Требования и нормы маркирования указаны в государственных стандартах, в частности в ГОСТ 2424-75.

Диаметр

Абразивные насадки характеризуются не только особенностями геометрической формы, но и размерами D х Т х Н, где D – наружный диаметр, Т – высота, Н – внутренний диаметр. На маркировке можно также прочитать такую информацию: сечение, толщина алмазного слоя, конструкция изделия. Подробное описание абразивных насадок по типу профиля и другим параметрам подано в ГОСТе 24747-90.

При выборе типа и диаметра насадки необходимо учитывать технические характеристики инструментов и оборудования, вместе с которыми применяются насадки, а также конфигурацию, размер, форму и материал изготовления заготовок. Размер определяется количеством оборотов шпинделя.

Зернистость

Зернистость – это характеристика, которая определяет чистоту обрабатываемой плоскости, её аккуратность и гладкость. Зерно – это твёрдое тело, кристаллы или его сростки. По международным стандартам этот показатель обозначается буквой F с числом. При выборе шлифовального круга по параметру зернистости следует учитывать такие показатели: разновидность материала, из которого изготовлено обрабатываемое изделие, шероховатость.

Маркировка

Прочитать технические характеристики абразивного круга можно при помощи маркировки. На ней должны быть указаны такие данные:

- тип (геометрическая форма);

- вид абразива;

- размер/диаметр;

- зернистость;

- твёрдость/плотность;

- структура;

- способ связки;

- точность;

- показатель неуравновешенности;

- максимальная скорость вращения.

Так, например, если абразивный круг имеет такую маркировку: 25A F46 L V6 35 Б3 можно расшифровать так: 25А — электрокорунд белый, ширина зерен F46 или 46 мкн., L – среднемягкий, 6 – средняя структура, максимальная скорость вращения круга 35 м/с, точность Б, неустойчивость 3.

Вид связки

Чтобы из сырья получить насадку, используют специальные связующие составы. Порошкообразные или зерновидные частицы соединяются между собой одним из трёх способов.

- Керамическая – состоит из составляющих неорганического происхождения (полевой шпат, глина), которые измельчаются и смешиваются в определённой пропорции. Эти компоненты придают абразивной насадке теплоустойчивость, жёсткость, оптимальную хрупкость.

- Бакелитовая – более упругая и эластичная по сравнению с предыдущей, состоит из специального компонента – бакелита (искусственная смола). Есть варианты с содержанием графита и упрочняющих компонентов.

- Вулканитовая – абразивы, которые соединяются при помощи синтетического каучука. Прочные, достаточно эластичные, термоустойчивы, но применяются реже из-за высокой себестоимости связующего.

Чаще всего применяются абразивные круги с керамической или бакелитовой связкой. К их преимуществам можно отнести высокую прочность соединения зерен, износостойкость, устойчивость к высоким температурам и химическим реагентам.

Твёрдость/плотность

Твёрдость абразива и твёрдость шлифовального круга – это два разных показателя. Твёрдость круга определяет способность насадки противостоять нагрузкам во время работы. Эта характеристика зависит от зернистости, качества связки. По твёрдости/плотности круги делятся на такие группы:

- очень мягкий;

- мягкий;

- среднемягкий;

- средний;

- среднетвёрдый;

- твёрдый;

- очень твёрдый;

- чрезвычайно твёрдый.

При выборе насадки по этому параметру следует учитывать особенности технологического процесса, свойства материала, из которого изготовлена заготовка. Если выбрать неподходящий по плотности круг, можно столкнуться с такими неприятностями, как прижигание рабочей поверхности, появление трещин на заготовке.

Скорость вращения

Качество обработки во многом зависит и от скорости вращения шлифовального круга. Обычное составляет до 50 м/с, скоростное – более 50 м/с. Второй вариант выбирают, если необходима высокая точность шлифовки. Выбор скорости вращения абразивного круга зависит от таких факторов:

- технические характеристики оборудования или инструмента;

- материал изготовления заготовки (прочность, гибкость);

- прочность самого круга.

Максимальная скорость вращения круга указана на маркировке. Этот параметр будет отличаться в зависимости от типа и назначения насадки.

Класс неустойчивости/неуравновешенности

Эта характеристика определяется неуравновешенность массы, зависит от точности геометрии, однородности консистенции абразивной массы, качества изготовления насадки. По данному показателю шлифовальные круги подразделяются на такие классы: 1, 2, 3, 4.

Купить абразивные круги в интернет-магазине ТЕХРЕСУРС

Абразивные круги различаются также по цене и качеству исполнения. При выборе кругов рекомендуем отдавать предпочтение продукции известных торговых марок. Применение для обработки заготовок некачественных, дешёвых насадок может привести к ускоренному износу круга, его растрескиванию, а также к повреждению заготовки. Отличными эксплуатационными свойствами характеризуются лужские абразивные круги, купить которые можно в интернет-магазине ТЕХРЕСУРС по доступной цене.

Интернет-магазин ТЕХРЕСУРС предлагает заказать абразивные насадки на выгодных условиях. В нашем каталоге только качественная, сертифицированная продукция, которая отвечает всем требованиям и стандартам. На странице есть вся необходимая информация об интересующем вас товаре. Если у вас остались вопросы, позвоните нашему менеджеру, он предоставит экспертную консультацию. У нас демократичные цены на зачистные и лепестковые круги абразивные по дереву и по металлу. Возможна доставка в ваш город. Звоните нам или оформляйте заказ через корзину на сайте интернет-магазина ТЕХРЕСУРС.

Выбор абразивных брусков для заточки ножей

Для любого начинающего заточника или человека впервые покупающего устройство для заточки, встает вопрос оптимального набора абразива. В данной статье в простой и понятной форме мы постарались рассказать о популярных типах и видах абразивов. Дали рекомендацию по выбору абразива исходя из твердости затачиваемого ножа, по подготовке к работе и уходу за брусками.

Синтетические абразивы

Карбид кремния (КК)

– его получают в электрических печах при химическом взаимодействии кремния с углеродом (SIC). При изготовлении порошка сырьем служит кварцевый песок. По твердости он уступает только эльбору и алмазу. Порошки изготавливаются двух цветов – черный и зеленый. Зеленый имеет более высокую твердость, что повышает его абразивные способности.

Порошок спекается при помощи керамической связки. Из полученных заготовок пилятся бруски необходимого размера. Далее полученные бруски клеятся на алюминиевые бланки специальным герметиком.

Рекомендации:

Карбид кремния более универсален и работает по сталям с закалкой до 62-64 единиц.

Подготовка к работе:

Является классическим водным абразивом. Для работы бруски рекомендуется замачивать в прохладной воде на 10-15 минут. В процессе использования бруски требуют обильного смачивания водой.

Уход за брусками:

После использования бруски промываются, высушиваются и только после этого их можно убирать в шкатулки для хранения. При пренебрежении этим правилом, на поверхности брусков может появиться плесень, что отрицательно скажется на целостности связки и на работе абразива.

В процессе работы бруски стачиваются. Это нормальный процесс. Когда мы работаем бруском, внешние зерна абразива стачивают металл клинка и сами разрушаются. Отработавшие частицы абразива высвобождаются из связки, уступая место новым частицам расположенным ниже. Износ выражается в появлении в центре бруска «седла». Степень износа можно проверить, поставив на поверхность бруска металлическую линейку и посмотрев на источник света. При появлении заметной щели (седла) брусок необходимо выровнять. Если бруском продолжить пользоваться то износ продолжится и выравнивание его займет гораздо большее количество времени, а заточка таким бруском приведет к завалу РК.

Выравнивания бруска производится на стекле с применением порошкового карбида кремния F60 и F120. Механика процесса проста, но трудоемка. На брусок карандашом наносится сетка. По ее остаткам на бруске контролируется процесс выравнивания.

Рекомендации по выбору шлифовального инструмента

Выбор оптимальной связки, марки и концентрации алмазного порошка в круге при шлифовании и заточке твердосплавных инструментов и изделий

| Типы и марки связок | Рекомендуемые операции и условия обработки | Рекомендуемая марка алмазного порошка и его относительная концентрация |

| ОРГАНИЧЕСКИЕ СВЯЗКИ | ||

| Органические В1-10, В1-01, В1-03, В1-04 | Получистовое и чистовое шлифование и заточка твердосплавного инструмента и изделий без охлаждения и с охлаждением, в отдельных случаях – шлифование твердого сплава совместно со сталью (с охлаждением), профильное шлифование | АС4, АС6 50, 100 |

| Органические (алмазы с покрытием) В2-01, В1-03, В1-04, | Чистовая заточка твердосплавного инструмента без охлаждения, чистовое шлифование твердосплавных деталей (с охлаждением и без охлаждения) при повышенных требованиях к качеству обработанной поверхности | АС4 50, 100 |

| Органические (алмазы без покрытия) В2-01, В3-16 | Доводочное шлифование, заточка, полирование твердосплавного инструмента и деталей, а также стальных закаленных изделий и инструмента | АСМ 25 ,50, 100 |

| МЕТАЛЛИЧЕСКИЕ СВЯЗКИ | ||

| Металлическая повышенной производительности М3-12 | Получистовое высокопроизводительное шлифование твердосплавного инструмента и твердосплавных деталей с охлаждением | АС6 50, 100 |

| Металлические повышенной стойкости М2-01, М2-02, М2-05, М2-14Э | Получистовое и профильное шлифование твердосплавного инструмента и твердосплавных изделий при повышенных требованиях к точности и стойкости кругов (работа с охлаждением) | АС6, АС15 50, 100, 150 |

| Металлические М2–01, М6–23, М6–24, М6–25, М6–27, М6–30, М6–31, М6–34 | Обработка строительных материалов и природных камней (стекло, мрамор, бетон, гранит, керамика и т.п.) | АС20÷АС200 25, 50, 100 |

| ГАЛЬВАНИЧЕСКАЯ СВЯЗКА | ||

| Ni–гальванический | Обработка стекла, керамики, мрамора, внутреннее шлифование различных материалов | АС15÷АС50 |

| СВЯЗКИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ШЛИФОВАНИЯ | ||

| Металлическая повышенной производительности (алмазы с покрытием и без) М3-12 | Высокопроизводительное шлифование твердых сплавов и сталей, заточка | АС6 100 |

| Металлические повышенной стойкости М2-05, М2-01, М2-14Э, М2-02 | Шлифование твердых сплавов и твердых сплавов со сталью при повышенных требованиях к точности обработки | АС6, АС15 50, 100 |

| Органическая В1-03 | Электрохимическое шлифование молибденовых вольфрамовых сплавов, специальных сталей при повышенных требованиях к качеству обработанных поверхностей | АС4 100 |

Рекомендации по выбору зернистости в круге при шлифовании и заточке твердосплавных инструментов и изделий

| Типы и марки связок | Рекомендуемый диапазон зернистостей | Шероховатость обработанной поверхности, Rа, мкм | ||

| При торцевом шлифовании и заточке | При плоском шлифовании периферией круга | При круглом шлифовании | ||

| ОРГАНИЧЕСКИЕ СВЯЗКИ | ||||

| Органические В1-01, В1-04, В1-10 | 200/160÷100/80 | 0,63÷0,16 | 1,0÷0,32 | 1,0÷0,32 |

| 80/63÷50/40 | 0,32÷0,16 | 0,63÷0,20 | 0,63÷0,20 | |

| Органические (алмазы с покрытием) В2-01, В1-04 | 125/100÷50/40 | 0,32÷0,10 | 0,63÷0,16 | 0,80÷0,20 |

| Органические (алмазы без покрытия) В2-01, В3-16 | 125/100÷20/14 | 0,32÷0,05 | 0,50÷0,10 | 0,63÷0,125 |

| МЕТАЛЛИЧЕСКИЕ СВЯЗКИ | ||||

| Металлическая повы- шенной производитель- ности М3-12 | 200/160÷125/100 | 1,0÷0,32 | 1,25÷0,63 | 1,25÷0,63 |

| 100/80÷80/63 | 0,50÷0,16 | 1,0÷0,32 | 1,25÷0,40 | |

| 63/50÷50/40 | 0,32÷0,16 | 0,63÷0,16 | 0,63÷0,32 | |

| Металлические повы- шенной стойкости М2-01, М2-02, М2-05, М2-14Э | 250/200÷125/100 | 1,0÷0,32 | 1,25÷0,63 | 1,25÷0,63 |

| 100/80÷80/63 | 0,50÷0,16 | 1,0÷0,32 | 1,25÷0,40 | |

| 63/50÷50/40 | 0,32÷0,16 | 0,63÷0,16 | 0,63÷0,32 | |

| СВЯЗКИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ШЛИФОВАНИЯ | ||||

| Металлическая повы- шенной производитель- ности М3-12 Металлические повы- шенной стойкости М2-01, М2-02, М2-05, М2-14Э | 200/160÷125/100 | 1,25÷0,32 | 2,0÷0,63 | 2,0÷0,63 |

| 100/80÷80/63 | 0,63÷0,20 | 1,25÷0,63 | 1,25÷0,63 | |

| Металлические повы- шенной стойкости М2-01, М2-02, М2-05, М2-14Э | 200/160÷125/100 | 1,25÷0,32 | 2,0÷0,63 | 2,0÷0,63 |

| 100/80÷80/63 | 0,63÷0,20 | 1,25÷0,63 | 1,25÷0,63 | |

| Органическая В1-03 | 160/125÷100/80 | 0,50÷0,10 | 0,63÷0,16 | 0,63÷0,16 |

| 80/63÷50/40 | 0,16÷0,05 | 0,32÷0,08 | 0,32÷0,08 | |

Важнейшие свойства основных абразивных материалов

| Абразивный материал | Микротвердость, HV, кгс/мм2 | Термостойкость, °C |

| Алмаз | 10000 | 700÷800 |

| Эльбор (КНБ) | 9000 | до 1200 |

| Карбид бора | 3700÷5000 | 700÷800 |

| Карбид кремния | 3300÷3600 | 1300÷1400 |

| Электрокорунд | 2000÷2300 | 1700÷1800 |

Рекомендуемые режимы обработки изделий из твердых сплавов алмазными кругами на металлических связках

| Вид обработки | Скорость круга, м/сек | Скорость вращения изделия, м/мин | Продольная подача, м/мин | Поперечная подача, мм/ход | Глубина шлифования, мм |

| Заточка | 15÷25 | – | 1,0÷3,0 | 0,05÷0,1* | – |

| Плоское шлифование | 20÷35 | – | 5,0÷10,0 | 1,0÷2,0 | 0,02÷0,05 |

| Круглое наружное шлифование | 20÷35 | 20÷40 | 1,0÷1,5 | – | 0,02÷0,05 |

| Круглое внутреннее шлифование | 10÷25 | 10÷30 | 0,5÷1,5 | – | 0,0025÷0,005 |

| Профильное врезное шлифование | 20÷30 | – | 1,0÷3,0 | 0,02÷0,05 | 0,05÷1,0** |

* – за двойной ход

** – в зависимости от геометрии инструмента

Работу с кругами на металлических связках следует производить с применением охлаждающей жидкости

(3÷5 л/мин).

Рекомендуемые режимы обработки изделий из твердых сплавов и инструментальных сталей алмазными кругами на органической связке

| Обрабатываемый материал | Вид обработки | Скорость круга, м/сек | Скорость вращения изделия, м/мин | Продольная подача, м/мин | Поперечная подача, мм/ход | Глубина шлифования, мм |

| Твердый сплав | Заточка | 20÷35* | – | 1,0÷2,0 | 0,05÷0,07 | – |

| Плоское шлифование | 20÷35 | – | 5,0÷10,0 | 0,5÷1,5 | 0,01÷0,03 | |

| Круглое наружное шлифование | 20÷35 | 20÷40 | 0,5÷1,5 | – | 0,001÷0,005 | |

| Круглое внутренее шлифование | 15÷25 | 10÷30 | 0,5÷1,5 | – | 0,001÷0,005 | |

| Инструментальная сталь | Доводка | 25÷40 | – | 0,5÷1,0 | 0,005÷0,03 | – |

| Профильное шлифование | 20÷30 | – | 1,0÷2,0 | 0,01÷0,03 | 0,03÷0,7** |

* – при работе с охлаждением

** – в зависимости от геометрии инструмента

При использовании охлаждения повышается износостойкость кругов на органической связке и чистота

обрабатываемой поверхности.

Рекомендуемые режимы обработки изделий из инструментальных и быстрорежущих сталей эльборовыми кругами на органической связке