Ремонт форматно-раскроечных станков и пильных центров

Конструкция и принцип действия форматно-раскроечных станков

Технологии форматного раскроя

Оборудование для производства мебели

Развитие любого производства влечет за собой появление новых технологий, более совершенных методов обработки материалов, увеличение полезного выхода продукции и максимальное снижение количества отходов путем вторичной переработки. В настоящее время это применимо ко многим видам производства. Появление на рынке ДВП, ДСтП, MDF и других видов плитных материалов, нашло широкое применение в мебельном производстве. Эти материалы пользуются и высоким спросом потребителя за счет относительно недорогой стоимости готовой продукции в сравнении с аналогичной мебелью из натуральной древесины.

Любая деталь в изделии имеет определенные размеры, как, собственно, плита из древесных частиц, размер которой определяет ГОСТ. Специфичность материала, необходимость получения максимально полезного выхода сборочных единиц, стремление к уменьшению времени раскроя за счет формирования пакета плит, а также изменение размеров деталей в зависимости от изделия — все это говорит о целесообразности использования круглопильных станков с кареткой или, как принято называть их в народе, форматно-раскроечных станков, а еще проще форматников. На современном рынке форматно-раскроечные станки представлены многими известными фирмами, например немецкими производителями оборудования — HOLZMA, MARTIN, ALTENDORF, австрийскими, например, SCHELLING, или итальянскими — SICAR, CASOLIN, MINIMAX, LAZZARI, PUTSCH-MENICONI, GABBIANI, GIBEN, BIESSE.

Как правило, разброс мощности данного типа станков составляет от 3 до 22 кВт, что касается массы — от 330 кг до 10 т. Пильный агрегат состоит из основной и подрезной пил. Вращение подрезной пилы относительно подачи заготовки является попутным, что позволяет распиливать облицованные листы без сколов. Пульт управления позволяет устанавливать высоту основного пильного диска, производить регулировку подрезной пилы, что экономит время и силы оператора.

Эти виды станков имеют возможность не только раскроя плитных материалов, но и могут применяться для продольного или поперечного раскроя брусков, досок, пластмасс или других мягких заготовок. В массовом или крупносерийном производстве для раскроя плитных материалов применяют центры с ЧПУ на базе круглопильных станков с подвижным пильным суппортом и прижимной балкой, так называемые центры для пакетного раскроя с ЧПУ, или пильные центры. Форматно-раскроечные центры одновременно автоматически раскраивают несколько необлицованных или облицованных плит. В настоящее время есть станки с ЧПУ для плитных производств, например фанерных комбинатов, на которых высота раскроя пакета плит может достигать 160 мм и более. Такие станки вследствие большой массы раскраиваемых плит, оснащаются автоматической подачей пакета к линии распила и автоматической выгрузкой форматных заготовок на подстопные места.

Однако при подборе оборудования для своего производства следует обратить внимание не только на возможность модернизации или переход на выпуск более востребованного на рынке товара, но и на некоторые нюансы самого оборудования.

При выборе форматно-раскроечного станка основными параметрами являются:

• тип пильной каретки;

• наибольшая длина пропила;

• установленная мощность (включающая в себя мощность основной пилы и мощность подрезной каретки),

• масса станины.

Все эти критерии непосредственным образом влияют на производительность станка и на время цикла распила. Если речь идет о «пильных центрах», то на производительность также влияет количество плит при пакетированном раскрое. Например, если один центр может обрабатывать пакет из 10 плит, то его производительность будет в два раза выше станка с той же скоростью раскроя, способного обработать 5 плит.

Возможность изменять частоту вращения пильного вала также имеет большое значение. Каждый пильный диск имеет различную частоту резонанса, и изменение скорости вращения вала позволяет выйти из резонансных частот, что в свою очередь делает возможным сделать пропил высокого качества.

В зависимости от производственной программы, мощности, площади производственных помещений и многих других факторов, влияющих на выбор оборудования, форматно-раскроечные станки можно подразделить на следующие виды:

• горизонтальные форматно-раскроечные станки;

• вертикальные форматно-раскроечные станки;

• центры для пакетного раскроя с ЧПУ.

Горизонтальные форматно-раскроечные станки также называют станками классического исполнения. Они имеют различные общие конструктивные признаки. Например, пильный агрегат укреплен на сварной или цельной (фрезерованной) станине, как правило, с подрезным углом. На классическом форматно-раскроечном станке также установлены стол с параллельным упором и перемещаемая вручную каретка с угловым упором. Станки оснащены независимой системой регулировки высоты основного пильного диска, высоты и осевого перемещения диска подрезного агрегата. Многие станки имеют систему наклона пильного агрегата до 45 градусов. Модели этой группы являются самым распространенным оборудованием для раскроя плитных материалов.

Вертикальные форматно-раскроечные станки по сравнению с классическими экономят рабочее пространство за счет вертикального положения обрабатываемой плиты. Пильный агрегат перемещается вручную или электромеханическим приводом по направляющим, при этом плита при раскрое остается неподвижной, что позволяет избежать дефектов раскроя. В неподвижном положении заготовки осуществляются как вертикальные, так и горизонтальные резы. Алюминиевые опорные рейки поддерживают панели. Вертикальные пилы имеют либо подрезной агрегат, либо подрезной механизм с твердосплавными ножами. К преимуществам вертикальных форматно-раскроечных станков относится не только значительная экономия производственных площадей, но и возможность раскроя плитных материалов, имеющих большие размеры или массу. К основным недостаткам классических станков относится достаточно высокая утомляемость оператора, а также неудобства при работе с заготовками малых размеров или имеющих непрямоугольную форму.

Форматно-раскроечные центры предназначены для раскроя как необлицованных, так и облицованных древесно-стружечных плит пакетным способом. Этот вид станков у различных производителей оборудования имеет похожие конструкторские решения, он оснащен верхней прижимной балкой и пильной кареткой. Пильная каретка перемещается под столом, расположенным на станине. Конструкция направляющих, а также механизм перемещения каретки у каждого производителя особенные. Основная и подрезная пилы расположены на пильной каретке и выступают над столом через отверстие. Для прижима пакета и удаления стружки используется прижимная балка, расположенная сверху над столом. Перемещение пакета плит по столу осуществляется при помощи толкателя с зажимными цангами, управляемыми по программе. Толкатель перемещается по направляющим. Для снижения брака при перемещении пакета станки оснащены системой подачи воздуха, которая создает воздушную прослойку между столом и пакетом, что, в свою очередь, облегчает перемещение плит. Для подачи воздуха внутрь столов используются вентиляторы, расположенные спереди станка на дополнительных столах.

Вертикальные форматно-раскроечные станки незаменимы при использовании малых производственных площадей. Они имеют как ряд недостатков, так и преимуществ. Однако если экономия площади в производственных помещениях не имеет принципиального значения, возникает вопрос, какому виду станков отдать предпочтение — горизонтальному форматно-раскроечному или станку для пакетного раскроя с ЧПУ. Прежде всего, необходимо понимать объемы производства и иметь перспективное представление о развитии предприятия. Если производство является мелкосерийным, то применение центров для пакетного раскроя с ЧПУ нецелесообразно, однако при поточном и крупном производстве они незаменимы. Проведем сравнительный анализ между форматно-раскроечными станками и станками для пакетного раскроя с ЧПУ по некоторым показателям — это конструкция и принцип действия, потребность в производственной площади, квалификация персонала, система управления, автоматизация, перемещение заготовок.

Конструкция и принцип действия

Потребность в производственной площади

Системы управления

Конструкция любого «пильного» центра оснащена стандартным компьютером. Любой уверенный пользователь ПК, знакомый с операционной системой Windows, сможет разобраться в системе управления центром. Программа оптимизации раскроя может быть установлена как на офисном компьютере, так и на компьютере самого «пильного» центра. Для нескольких пакетов может быть составлена индивидуальная оптимальная карта раскроя. Возможно составление плана как в ручном, так и в автоматическом режимах. В памяти создается архив операций, откуда возможно загрузить выполнение операции повторно. В визуальном процессе раскроя присутствует режим имитации, позволяющий контролировать новые планы раскроя. Благодаря этой функции, в режиме пиления можно увидеть выполняемый центром пропил. Система управления подсказывает, как можно раскроить одинаковые заготовки.

При помощи лазерного сенсора происходит автоматическая настройка на длину пропила в продольном или поперечном раскрое. Высота пакета измеряется автоматически, исходя из этого центр самостоятельно настраивает высоту подъема прижимной балки и главной пилы.

Устройство измерения ширины плиты автоматически определяет координаты первого пропила. После фиксации заготовки захватами центра, запуска программы раскроя оператор только наблюдает за процессом.

Ремонт форматно-раскроечных станков и пильных центров

Компрессоры и компрессорные станции:

Abac, Aerzen, Airpol, Alup, Atlas Copco, Atmos, Bauer, Gardner Denver, Betico, Boge, Bottarini, CompAir, Ceccato, Chicago Pneumatic, Dalgakiran, Demag, Durr-technik, Ekomak, Fiac, Fini, Hitachi, Hertz Kompressoren, Irmair, Ingersoll Rand, Kaeser, Renner-Kompressoren, Sullair, Tamrotor, Worthington, Remeza, Акрон, Арсенал (ЗИФ, МЗА), Борец (Шторм), Илком (РВК), Машзавод Чита (ПВ, НВ), Ремеза (ВК), ЧКЗ (ДЭН);

Деревообрабатывающие станки:

Robland, Altendorf, Biesse, Casadei, Vitap, Griggio, Tecnoma, Orma, Kaindl, Osama, Holzher, Mida, Futura, Weinig, Filato + много noname;

Холодильные компрессоры:

Bitzer, Copeland, Frascold, Danfoss, Alco, Bock, Hanbell, York.

Форматно-раскроечные станки, обслуживание и ремонт.

Все работы делаются независимо от того, кто производитель станка.

Существует несколько принципиальных схем компоновки узлов форматников, в остальном отличия присутствуют в небольших нюансах, связанных с согласованием деталей станка.

Выполняются следующие работы:

- Восстановление заводских настроек углов, параллелей, плоскостей подвижного стола.

- Устранение дефектов в работе основных пил, закусывание пилы материалом, неровность реза.

- Устранение дефектов в работе узлов подрезных пил, ступенек на материале, сколов, неравномерность движения подрезной пилы при настройке.

- Ремонт или замена подвижных столов (кареток).

- Замена и ремонт различного типа направляющих каретки, настройка рабочих зазоров и хода стола.

- Настройка телескопической штанги (опоры) каретки.

- Замена подшипников электродвигателей, пильных узлов основных и подрезных.

- Ремонт электро-технических компонентов станков или их замена на аналоги.

Пример проведения работ:

Форматно-раскроечный станок Kasadei KS 340

проблема — прокат и отклеившиеся направляющие балки подвижного стола

решение — переклейка направляющих и настройка подвижного стола

Распилкин

О сервисе

Проект по ЧПУ раскрою и обработке листовых материалов

Вам понадобился точный раскрой и обработка используемых материалов? Не хватает собственных мощностей для своевременного исполнения заказа? Хотите экономить на раскрое и обработке? Мы производим работы с листовыми материалами.

Используя современные ЧПУ форматно-раскроечные, автоматизированные присадочные и кромко-облицовочные станки мы можем выполнять работы быстро и с точностью до 0.2 мм. Автоматизированный процесс не требует огромного штата сотрудников, что позволяет нам выполнять нашу работу качественно и по доступным ценам.

Что мы умеем

Мы умеем работать с любыми листовыми материалами:

- ДСП

- ЛДСП

- МДФ

- Композиты

- Акрил

- Фанера

- Шпон

- Древесина

| Услуги | Цена |

|---|---|

| Раскраиваем и распиливаем все виды листовых материалов на автоматическом раскроечном центре с ЧПУ | (любое количество деталей) |

| Проведем кромление ЛДСП с помощью кромки из ПВХ и АБС материалов на автоматическом кромкооблицовочном станке | |

| Выполним сверление отверстий и автоматизированную присадку (типовую или по индивидуальному чертежу), в плоскостях и торцах мебельных деталей | |

| Осуществим фрезеровку на станках ЧПУ для придания сложных форм и рельефов любому материалу от ДСП и ЛДСП до акрилового стекла или пластика | |

| Упаковка изделий для безопасной транспортировки и хранения, а также санитарная обработка | |

| Бесплатный самовывоз или доставка по Москве и области |

Акции

Действительно низкие цены!

- Раскрой 1 листа МДФ — 400 руб.

- Раскрой 1 листа ЛДСП или фанеры — 500 руб.

- Количество деталей на листе не ограничено

Заказать распил

Оборудование

В работе мы используем современное импортное оборудование, что позволяет добиваться наивысшего качества изделий.

SCM Sigma Prima

Автоматический пильный центр SCM, предназначен для раскроя всех плитных материалов: ДСП, ЛДСП, МДФ, фанера, пластик, композиты. Точность 0.2 мм.

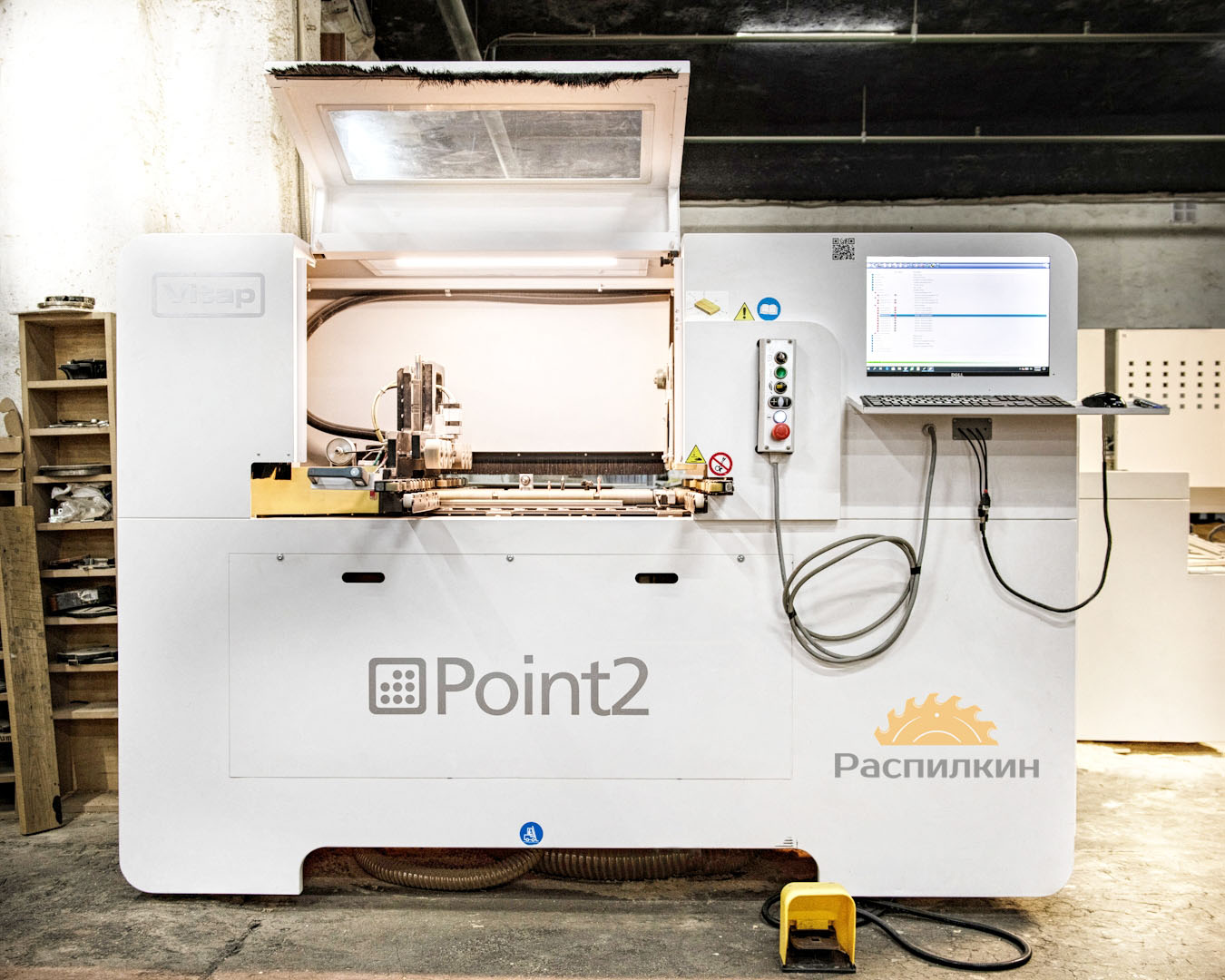

Vitap Point 2

Автоматический присадочный станок Vitap Point 2. Позволяет присаживать отверстия со всех сторон (пласти, кромок, торцов). Точные настройки гарантируют качественный результат.

Filato FL-5000

Автоматический кромко-облицовочный станок Filato FL-5000 предназначен для облицовывания прямолинейных кромок плитных материалов рулонными кромками АБС, ПВХ и полосовым кромочным материалом толщиной до 3 мм.

Контакты

Телефон / WhatsApp

- +7 985 044 25 95

Готовы ответить на ваши звонки в рабочие дни с 9:00 до 19:00 по Москве.

Почта

- zakaz@raspilkin.ru

С радостью проконсультируем и проведем расчет по электронной почте. Напишите на наш почтовый адрес или через форму сообщений ниже.

Форматно-раскроечный станок

Современные строительные материалы на основе древесины, например, ДВП, ДСП, МДФ имеют крупногабаритный листовой формат. Эти изделия представляют собой стружечные ковры, сформированные из склеенных между собой частиц древесных волокон. Такие плиты имеют универсальные габаритные размеры.

Для нужд мебельного или строительного производства нередко требуется материал, имеющий индивидуальные параметры. Поэтому крупному производителю или поставщику лесоматериалов целесообразно иметь в своем распоряжении форматно-раскроечный станок. Это приспособление способно придать изделию заданную форму и геометрический размер, сохранив при этом технологические характеристики материала. Наличие такого станка увеличит эффективность производства, значительно расширив функционал работ.

Определение

Форматно-раскроечный деревообрабатывающий станок является универсальным оборудованием для продольного или поперечного пиления и раскроя под углом досок, листовых материалов из дерева, а так же пластмасс и мягких металлов.

Совокупная работа основного пильного органа и вспомогательных подрезных дисков обеспечивает высокую степень обработки материала. С помощью этого сложного устройства происходит быстрая, технологичная раскройка сырья для последующего изготовления качественной продукции. Агрегат имеет внушительные размеры и надежную опору на каркас-станину, поэтому способен выдержать вес крупногабаритных листов материала.

Назначение форматно-раскроечного оборудования

Этот деревообрабатывающий станок, известный также как форматник, зачастую используется на серийном производстве мебели. Например, для резки ДСП. Благодаря достаточной глубине пропила машина способна одновременно производить распиловку нескольких плит по заданному формату. Это позволяет унифицировать и ускорить процесс обработки и изготовления продукции.

Работа на круглопильном форматно-раскроечном станке обычно заключается в установке базовых габаритных размеров листовых изделий, которые служат заготовкой для дальнейшего изготовления мебельной или строительной пилопродукции. Форматник предназначен для распиловки таких плитных материалов, как:

- фанерные щиты и шпон различной толщины;

- древесностружечные и древесноволокнистые плиты;

- панели из мелкодисперсной стружки;

- композитные материалы на основе древесины;

- стеклопластик.

Форматно-раскроечный станок на производстве показывает себя как надежное и точное оборудование, выступающее незаменимым элементом в цепочке технологического процесса. На форматно-раскроечном станке выполняется качественная и продуктивная работа, отвечающая требованиям безопасности.

Особенности конструкции

Производительность и функциональность форматно-раскроечного станка зависит от его особенностей его конструктивных элементов, основными из которых являются:

- Подвижная каретка — механизм перемещения рабочего стола, оборудованный стальной направляющей для скользящей подачи обрабатываемого изделия на пильное полотно и точного распила. Она оснащена концевой ручкой и винтами для отпирания и запирания устройства. Стальной шариковый привод предназначен для перемещения каретки по направляющим станка. Он имеет вид линейной платформы со специальным сепаратором для шариков.

- Станина — каркас для закрепления рабочего механизма станка. Она имеет несколько резьбовых опор, устанавливающихся в стойки рамы. Такое крепление позволяет регулировать горизонтальный уровень агрегата и обеспечивает плавный ход рабочего стола.

- Стол представляет собой массивную плиту с жестким креплением, на которой происходит раскрой изделия. Она выполняется из прочного и легкого металла — алюминия со специальным оксидным покрытием, которое предотвращает истирание и деформацию поверхности во время работы.

- Панель управления с кнопочным механизмом, регулирующим ход рабочих операций.

- Дополнительное оборудование может быть представлено рукавом аспирации для удаления древесной пыли, стружки и других отходов производства.

- Измерительные линейки для продольных и поперечных пропилов, а также пропилов под углом в 90 и 45 0 или перекидной упор.

- Расклинивающий нож, который предназначен для предотвращения обратного выброса изделия позади пильного полотна.

- Регулируемый защитный кожух, закрывающий пильный орган.

Точность работы форматно-раскроечного станка обеспечивает сложный конструкционный механизм, показывающий высокие показатели рентабельности благодаря наладке и калибровке его основных рабочих элементов.

Пильный узел

Пильный узел — центральный рабочий орган форматно-раскроечного станка. Он представляет собой полотно с двумя пильными дисками, которые приводятся в действие с помощью электродвигателей, установленных в специальном отсеке.

Диск, расположенный ближе к заготовке, называется подрезным. Для получения качественного, ровного распила без задиров и сколов он располагается в одной плоскости с основным пильным полотном, то есть под нулевым наклоном. Механизм оснащен органами настройки для установки подрезного диска в проектное положение. Подрезная пила вращается со скоростью около 8000 обмин. в противоположном направлении, первой разрезая обрабатываемую поверхность, предотвращая деформацию изделия.

Для качественного распила материала зубья на пильных дисках имеют различную форму. Трапециевидные зубья предназначены для выборки материала. Зубья прямой или прямоугольной формы служат для зачистки поверхности изделия.

Основная пила

Комплектация основного пильного полотна следующая:

- основная пила диаметром от 200 до 350 мм;

- плоский, поликлиновой или зубчатый ремень;

- расклинивающий нож.

Совместно с подрезным диском основная пила выполняет раскрой материала, но имеет меньшую ширину. Скорость ее вращения составляет в среднем 4000 об/мин.

Для обеспечения точности измерений основное пильное полотно имеет измерительную линейку для продольных пропилов.

Расклинивающий нож предназначен для фиксации выполненного распила в раскрытом положении. Это необходимо, чтобы избежать непроизвольного выброса материала в случае его смыкания.

Особенности подвижного стола

Форматный (подвижный) стол необходим для подачи листового изделия в пильный узел, поэтому он имеет увеличенные габаритные размеры. Он крепится в прорезь подвижной каретки с помощью установочных винтов, запорных и плоских шайб. Его перемещение происходит с помощью стального роликового механизма, находящегося в стяжной рейке стола. Для удобства он оснащается регулировочной ручкой, приводящей подвижной механизм в действие.

Форматный круглопильный станок — профессиональное устройство для раскройки листовых материалов. Поэтому классифицировать такие станки принято с точки зрения производственных мощностей:

- Легкие. Такие станки имеют простую модификацию, отсутствует дополнительное оснащение. Отличаются небольшими габаритными размерами и легкостью конструкции. Такие мини форматно-раскроечные станки предназначены для небольших ремесленных мастерских или уникальных производств, работа на которых длится не более 5 часов.

- Средние. К ним принято относить станки для эксплуатации в течение 8-10 часов. Такие форматно-раскроечные станки устанавливаются в условиях серийного производства, где работа происходит в течение одной смены. Форматно распиловочный рабочий орган, образующий станок, оборудован подвижным столом, пылеотсосом и другими дополнительными функциями, упрощающими производственный процесс.

- Тяжелые. Представляют собой промышленные агрегаты, способные работать более двух рабочих смен. Форматно-раскроечный автоматический центр целесообразно эксплуатировать в условиях многофункциональных производств. Для изготовления разноформатных фрезерованных изделий также применяются раскроечные станки с ЧПУ. Такие механизмы имеют прочную конструкцию и электронную панель управления с запрограммированной системой операций.

Форматные станки для раскроя листовых изделий имеют разные технические параметры, которые определяют их производственную мощность, стоимость, наличие дополнительного оборудования и конструкционные особенности.

На какие параметры станка стоит обращать внимание при подборе

При выборе форматно-раскроечного оборудования важно учитывать объем производимых работ, от которого будут зависеть следующие характеристики:

- мощность основной и подрезной пилы;

- длина и глубина пропила;

- особенности конструкции пильного узла и подвижной каретки;

- наличие дополнительных функций, регулирующих механизмов;

- масса и габариты агрегата.

То, какой вид оборудования выбран для изготовления продукции напрямую будет влиять на конечное качество производимых изделий. Производители станков учитывают важные технологические особенности процессов как на крупных, так и на малых предприятиях. Поэтому каждый агрегат модернизирован под специфические нужды производств.

Настройка форматно-раскроечных станков

Механизм станка всегда отрегулирован заводом-производителем. Правильно настроить форматно-раскроечный станок самостоятельно можно поэтапно, начиная с пильного органа. Предварительно необходимо изучить инструкцию, предлагаемую производителем.

Для качественной и безопасной работы стоит обратить особое внимание на толщину расклинивающего ножа, которая не должна превышать ширину зубьев пильного оборудования более чем на 0,5 мм. Также следует отрегулировать температуру шпинделя, и параметры посадочного места пильного механизма.

Правила работы

На форматно-раскроечном станке выполняется работа, связанная с необходимостью соблюдения определенных мер безопасности.

При использовании пильного оборудования важно обезопасить дыхательные пути и органы слуха средствами индивидуальной защиты. Рабочая зона должна быть хорошо освещена, исключена возможность попадания влаги, воспламеняющихся и токсичных испарений. Возможна работа только на исправном форматно-раскроечном станке, после проверки оборудования на наличие поврежденных элементов. Чтобы механизм работал исправно каждый раз перед работой целесообразно проверять соединения подвижных частей и надежность крепежа.

Необходимо учитывать, что при распиловке может произойти выброс обрабатываемого материала. Следует надежно закреплять изделия и подвижные станины.

Вся ответственность за безопасную работу станка возлагается на оператора и владельца оборудования. Не стоит пренебрегать возможностью периодических проверок механизмов, своевременно производить их калибровку.

Форматка или Раскроечный центр

Объем Вашего производства вырос и перед Вами встал выбор: купить очередной «форматник» или решиться на приобретение более серьезного оборудования для раскроя? Что делать, если необходимо решить сразу несколько задач: увеличить производительность, при этом сохранить гибкость производства, сократить численность персонала и свести к минимуму «человеческий фактор»?

У значительной части наших мебельщиков «новой волны» существует стереотип: пильные центры подходят только для серийного производства, а для «нормальной» работы — простые «форматники».

Действительно, на сегодня наиболее распространенным видом оборудования для раскроя плит у нас является круглопильный станок с кареткой, более известный в народе как «форматный», «форматно-раскроечный» станок или просто — «форматник». Однако, разработчиками и изготовителями эти станки задуманы не только для раскроя облицованных древесных плит. Это универсальное оборудование для продольного и поперечного раскроя досок, брусков, фанеры, пластмасс и мягких металлов. У многих производителей подрезной агрегат, без которого невозможен раскрой облицованных плит, не входит в базовую комплектацию станка, а является лишь опцией. Несколько скоростей вращения пильного вала также являются лишними при раскрое плит.

Специализированным оборудованием для раскроя плит являются центры с ЧПУ на базе круглопильных станков с подвижным пильным суппортом и прижимной балкой (для краткости — «пильные центры»). Дословный перевод названия этого оборудования с немецкого (Plattens..agen), английского (panel saws) и некоторых других языков — «пилы для плит».

Целесообразность приобретения пильных центров для серийного производства сомнений не вызывает. Центры с задней загрузкой плит и максимальной высотой пропила хоть и стоят в десять раз дороже обычного форматного станка, но и работают в десять раз быстрее. Никому в голову не придет заменить такой центр десятью — пятнадцатью «форматниками».

Эффективность применения пильных центров для индивидуального и мелкосерийного производства не так очевидна. Однако, на европейских фабриках часто можно увидеть такие центры на небольших предприятиях, изготавливающих мебель на заказ. Наши мебельщики могут возразить: «Это они там, на Западе могут себе позволить купить такую дорогую «игрушку», обладающую огромными резервами по производительности, и пилить по одной плите, в одну смену и то не каждый день». Но как раз «они там», как правило, очень хорошо считают и денег на ветер бросать не привыкли. Чем же обосновано применение пильных центров для мелкосерийного производства и какие другие пути повышения производительности раскроя существуют, кроме приобретения очередного форматного станка?

Наиболее доступное решение — оснащение форматных станков устройствами индикации размеров на продольном и поперечном упорах, а также главной и подрезной пилы. Это может дать от 5 до 20 % экономии времени, в зависимости от доли времени настройки в общем времени работы.

Следующий шаг — автоматизация позиционирования упоров и пил с применением программного управления и возможностью хранить в памяти необходимые параметры настроек в виде рабочих программ. Это позволяет еще больше сократить вспомогательное время на настройку. Доля времени на настройку максимальна при выполнении разовых заказов, когда на одном станке необходимо выполнять и обычный раскрой, и запиловку кромок под углом, и выбирать пазы или четверти. Экономия времени в этом случае может достигать 50 %! Если при этом речь идет об изготовлении дорогой мебели, то все затраты на автоматизацию гарантированно окупаются.

Однако, чем больше объем производства и меньше доля сложных работ (углы, наклоны, пазы, четверти), тем меньше эффект от индикации и автоматизации позиционирования. При разделении различных видов работ между несколькими станками: раскрой плит на полосы, раскрой полос на детали, раскрой под углом — выигрыш от автоматизации сводится к минимуму. Остается, конечно, комфорт и снижение вероятности ошибок настройки. Но если для достижения этих целей оснастить станок индикацией за 1,5 — 3 тысячи евро вполне обосновано, то целесообразность приобретения станка за 30 — 35 тысяч евро с автоматизированными приводами позиционирования зависит от цены тех ошибок в настройке, избежать которых он поможет.

Еще один способ повысить производительность — приобретение пильного центра с передней загрузкой. При стоимости 75 — 85 тысяч евро такие центры в 5 раз дороже самых дорогих форматных станков. Но пятикратного роста производительности можно ожидать только при раскрое пакетов максимальной высоты. Такой режим работы нетипичен для мелкосерийного производства. При раскрое в основном по одной — две плиты, иногда по три-пять плит пильный центр сможет заменить не более двух форматных станков.

Значит, кроме роста производительности, пильный центр может дать еще что-то. Для того чтобы понять что именно — проведем сравнение форматных станков и пильных центров.

Конструкция и принцип действия. В форматных станках заготовка, лежащая на каретке, перемещается вручную, и конструкторы вынуждены проявлять верх изобретательности, чтобы сделать эту каретку как можно более жесткой, но при этом легкой, ее направляющие — точными и долговечными, но компактными. Создание форматно-раскроечного станка — это искусство конструкторских компромиссов. Лучшим производителям удается сделать эти компромиссы почти незаметными. У других это получается хуже.

В результате при выборе форматных станков так популярны обсуждения технических деталей: формы и материала направляющих, наличия шариков или роликов, количества камер в алюминиевом профиле каретки и т.п. Наладчики прекрасно знают, что работоспособность форматных станков зависит от того, как тщательно выставлена каретка и упоры, как отрегулированы поддерживающие ролики и т.д.

В пильных центрах перемещается пильный суппорт, а заготовка надежно фиксируется прижимом. При разработке центров, конечно, также требуется талант конструкторов, но они не ограничены ни габаритами, ни весом узлов и агрегатов. Направляющие выбираются такого сечения, которое требуется, привод — такой мощности, которая необходима. В результате производительность, точность и долговечность достигаются простыми техническими решениями. Эти параметры заложены в самой конструкции центра и не зависят ни от мастерства пильщика, ни от опыта наладчика. А наладка центра, как это ни удивительно кажется на первый взгляд, проще наладки форматного станка. Потребность в производственной площади. Одного взгляда на пильный центр и стоящий рядом форматный станок достаточно, чтобы сказать, что станок намного меньше центра. Но если учесть размер рабочей зоны, с учетом перемещения заготовок, то форматный станок требует не так уж мало места — примерно 7,0 ? 5,5 м. Для пильного центра с передней загрузкой требуется практически столько же места — 6,5 ? 6,5 м или немногим больше. Значит, применение пильного центра позволит получить прирост производительности при экономии производственной площади.

Квалификация персонала. Хороший пильщик должен иметь не только толковую голову, но и «золотые руки», и точный глаз. Он должен чувствовать станок и раскраиваемый материал. От его мастерства зависит и качество, и точность, и производительность. Не каждый может стать хорошим пильщиком. Оператор пильного центра тоже должен обладать высокой квалификацией, но совсем другого рода. От его ощущений и практических навыков почти ничего не зависит. Оператор должен изучить порядок работы и освоить систему управления, но это формальные знания, которым можно научиться.

Система управления, автоматизация. Только в самом продвинутом форматном станке с программным управлением и автоматическими приводами позиционирования упоров и пил, а также связью с офисным компьютером возможно передавать в станок данные из программы оптимизации раскроя. При этом выполняет раскрой все равно человек. Именно он решает, какую заготовку положить в станок для раскроя, как ориентировать ее в станке, он прижимает ее к упорам, он выполняет очередной пропил.

Самый простой пильный центр оснащен стандартным компьютером. Любому человеку, знакомому с азами Windows, не составит труда разобраться в системе управления центром. Программа оптимизации может быть установлена как в офисе, так и непосредственно на компьютере пильного центра. В станок передается план раскроя, состоящий из нескольких пакетов, для каждого из которых составлена своя карта раскроя. Существует возможность составления планов раскроя вручную. Уже отработанные планы хранятся в архиве, откуда их можно вызывать для повторного исполнения. С помощью визуализации процесса раскроя в режиме имитации работы центра можно контролировать новые планы раскроя. Во время пиления визуализация также помогает увидеть, какой пропил в данный момент выполняет центр, какие детали уже готовы, как расположить очередную заготовку относительно упоров. Система управления подсказывает, как можно совместно раскроить одинаковые заготовки.

Кроме того, в центре с помощью лазерного сенсора автоматизирована настройка на длину пропила как при продольном, так и при поперечном раскрое. Центр автоматически измеряет высоту пакета и в соответствии с ней настраивает величину подъема прижимной балки и высоту подъема главной пилы. Для определения координаты первого пропила служит устройство измерения ширины плиты (полосы).

После того, как заготовка зафиксирована захватами центра и программа раскроя стартовала, оператору остается только наблюдать за процессом.

Перемещение заготовок. При работе на форматном станке раскроенные полосы необходимо убирать со станка и временно складировать перед дальнейшим раскроем их на детали. Правильно выбранный пильный центр позволяет все полосы оставлять на приемных столах с «воздушной подушкой» и поочередно раскраивать их на детали. Во-первых, это удобно, а во-вторых, сводит вероятность повреждения заготовок к минимуму.

Преимущества, которые имеют пильные центры по сравнению с форматными станками, возрастают пропорционально стоимости производственной площади, размеру заработной платы пильщиков и наладчиков, цене материалов и готовой продукции. Этим объясняется то, что в Европе даже на небольших предприятиях, работающих на заказ, применяют пильные центры.

Однако в России в последние годы отмечается бурный рост всех перечисленных показателей, а некоторые из них уже приблизились к европейскому уровню. Поэтому эффективность применения пильных центров в России даже на мелкосерийных и индивидуальных производствах возрастает, при этом повышение производительности играет не главную роль.

Кроме того, если на Западе задача экономии затрат на персонал имеет исключительно экономический характер, то в России, в условиях тотального дефицита квалифицированных кадров рабочих специальностей, проблема заключается не в размере фонда заработной платы, а в физической невозможности обеспечить производство необходимым количеством трудоспособного персонала. Повышение производительности без увеличения численности квалифицированных рабочих является на сегодня наиболее привлекательным преимуществом пильных центров.

По материалам журнала «Мебельное обозрение»

Гарантийный и послегарантийный ремонт

После ввода станка в эксплуатацию наша фирма осуществляет взятые на себя гарантийные обязательства от 12 до 36 месяцев с даты продажи оборудования. Покупателю гарантированно предоставляется любого рода техническая и консультационная поддержка.

При возникновении каких-либо трудностей или вопросов, покупатель всегда сможет связаться со специалистами сервисной службы. В максимально короткий срок будут даны практические рекомендации и советы по устранению возникших проблем.

Список ремонтных работ, которые на протяжении срока действия гарантии осуществляются бесплатно:

- восстановление вышедших из строя запчастей станка;

- замена электроузлов станка;

- замена поврежденных элементов оборудования (по вине Изготовителя оборудования).

Как правило, в большинстве случаев становится ясно, необходимо ли выезжать к покупателю на место или неисправность можно устранить дистанционно. Инженеры сервисной службы нашей фирмы всегда готовы к оперативному выезду к покупателю. Оперативность — наше главное конкурентное преимущество! В нашей компании практические сроки выезда на гарантийный ремонт максимально сокращены и не превышают 24 часов, в зависимости от удаленности объекта с установленным оборудованием. Собственный склад запчастей всегда готов предоставить имеющуюся деталь на замену неисправной. В случае отсутствия таковой произведем поставку нужной детали в минимально возможные сроки от изготовителя оборудования. Это также касается электрокомпонентов, комплектующих пневмосистем и прочих элементов оборудования.

Планово-предупредительный ремонт станков

Поддерживать оборудование в исправном состоянии помогает регулярное проведение профилактических работ. Сервисная служба компании Станкоград готова обеспечить проведение планово-предупредительного ремонта (ППР) для всего парка имеющегося на Вашем производстве оборудования.

Для восстановления серьезных неисправностей часто требуется специальный инструмент и дополнительное оборудование. Для успешного проведения восстановительных работ, мастер должен не только иметь необходимые инструменты, но и обладать большим опытом в этом деле. В особых случаях, когда сложность ремонта не позволяет проведение его в цехе заказчика, приходится транспортировать оборудование в наш сервисный центр для проведения работ.

Наши специалисты установят оборудование и проведут все пусконаладочные работы, вне зависимости от того, действует гарантия или уже нет. Вы всегда можете обратиться к нашим сотрудникам за советом. Вы всегда можете связаться с нами и договориться о встрече со специалистом для проведения профилактических работ (ППР).

Сервисная служба нашей компании готова провести различные виды ремонта станков:

- Диагностика и ремонт фрезерного станка с ЧПУ

- Диагностика и ремонт обрабатывающего центра с ЧПУ

- Диагностика и ремонт раскроечного центра с ЧПУ

- Диагностика и ремонт форматно-раскроечного станка

- Диагностика и ремонт автоматического кромкооблицовочного станка

- Диагностика и ремонт сверлильно-пазовального станка с ЧПУ

- Диагностика и ремонт прессового оборудования

- Диагностика и ремонт деревообрабатывающего станка

По вашему запросу мы готовы запланировать и провести полный перечень мероприятий по ремонту другого, не указанного в списке оборудования.

Мы всегда готовы помочь в решении проблем с промышленным оборудованием!

Преимущества ремонта станков у нас

Преимущества, которые Вам гарантированы при сотрудничестве с нами:

- Достоверность. Сотрудники сервисного центра специализируются на многих группах станков, имея сертификаты на их монтаж и ремонт.

- Оперативность. Наши специалисты могут выехать к Вам сразу, если свободны, или по окончании выполняемых работ, поскольку понимаем всю важность непрерывности производственного процесса. Когда станок простаивает – предприятие срывает сроки заказа и теряет на этом колоссальные деньги, поэтому мы выполняем свою работу максимально быстро.

- Доступность. Вам не придется долго искать способ связаться с нами. Посетите веб-сайт или позвоните по телефону. Мы уточним все нюансы, чтобы лучше понимать суть проблемы, и вышлем квалифицированного специалиста, который сделает всё возможное для восстановления работоспособности оборудования!

Каждый год мы обслуживаем сотни станков. Мы создали ответственную команду, на которую можно положиться!

Заказать диагностику и ремонт станка с ЧПУ

Чтобы оформить заявку на обслуживание, диагностику и ремонт ЧПУ оборудования, необходимо заполнить специальный бланк.

Более подробную информацию вы можете получить при общении с нашим техническим специалистом, позвонив по телефону:

+7 (912) 252-30-00 — Васкецов Сергей Викторович

Запчасти для форматно-раскроечных станков Filato

Ваша корзина

Сумма: 0 р

Оформить заказ

Артикул: З 077473

Кол-во товаров: 275

Артикул: З 128638

Кол-во товаров: 254

Артикул: З 057831

Кол-во товаров: 252

Артикул: З 058408

Кол-во товаров: 237

Артикул: З 179036

Кол-во товаров: 125

Артикул: З 078892

Кол-во товаров: 95

Артикул: З 244521

Кол-во товаров: 70

Артикул: З 258632

Кол-во товаров: 64

Артикул: З 244536

Кол-во товаров: 47

Артикул: З 128656

Кол-во товаров: 46

Артикул: З 057715

Кол-во товаров: 43

Артикул: З 244378

Кол-во товаров: 38

Артикул: З 128654

Кол-во товаров: 38

Артикул: З 244525

Кол-во товаров: 33

Артикул: З 244526

Кол-во товаров: 31

Артикул: З 141965

Кол-во товаров: 28

Артикул: З 094144

Кол-во товаров: 25

Артикул: З 244537

Кол-во товаров: 24

Артикул: З 216793

Кол-во товаров: 24

Артикул: З 182758

Кол-во товаров: 23

Артикул: З 244741

Кол-во товаров: 22

Артикул: З 163903

Кол-во товаров: 22

Артикул: З 244538

Кол-во товаров: 21

Артикул: З 237231

Кол-во товаров: 21

Артикул: З 244360

Кол-во товаров: 20

Артикул: З 169882

Кол-во товаров: 20

Артикул: З 244529

Кол-во товаров: 19

Артикул: З 141963

Кол-во товаров: 19

Артикул: З 057076

Кол-во товаров: 18

Артикул: З 057374

Кол-во товаров: 17

Артикул: З 082111

Кол-во товаров: 15

Артикул: З 054205

Кол-во товаров: 14

Артикул: З 125799

Кол-во товаров: 14

Артикул: З 055624

Кол-во товаров: 14

Артикул: З 056290

Кол-во товаров: 13

Артикул: З 244747

Кол-во товаров: 12

Артикул: З 228907

Кол-во товаров: 11

Артикул: З 248534

Кол-во товаров: 10

Артикул: З 244784

Кол-во товаров: 10

Артикул: З 238924

Кол-во товаров: 10

Ассоциация КАМИ предлагает своим клиентам выбрать и купить запчасти для форматно-раскроечных станков filato с доставкой по Москве и всей России.

Если вы спрашиваете себя, почему стоит сделать заказ именно в этой организации, то мы предлагаем вам ознакомиться со следующими основаниями:

- 29 лет существования – за это время мы накопили огромный багаж знаний, не только в области станков, но и необходимых для их работы запчастей и деталей;

- 500 поставщиков отгружают нам свою продукцию;

- 200 тысяч производств купили у нас промышленное оборудование;

- 26 тысяч деталей, в том числе и запчасти для форматно-раскроечных станков filato, в постоянном наличии на складах;

- Мы сотрудничаем с крупнейшими транспортными компаниями, которые доставят ваш заказ, подробнее.

Подрезные дисковые пилы для форматно-раскроечных станков

Подрезные составные дисковые пилы

Назначение:

Назначение:

Подрезные составные дисковые пилы с твердосплавными напайками применяются в комплекте с основной пилой на форматно-раскроечных станках. Предотвращают сколы облицовочного материала.

Особенности:

Пила состоит из двух частей, что позволяет регулировать толщину пропила с помощью дистанционных колец, которые устанавливаются между пилами. Ширину пропила дисковой подрезающей пилы необходимо установить немного больше ширины пропила основной пилы.

- 8 495 739 03 30

- 8 800 707 15 25

Обрабатываемые материалы:

Применяются для раскроя листов фанеры, облицованных ДСП, ДВП и MDF.

Технические характеристики пилы для форматно-раскроечных станков:

Диаметр,

ммТолщина пропила, мм Толщина полотна,

ммКоличество зубьев Посадочный диаметр,

ммЦена 80 2,8/3,8 1.8 8+8 20 € 60 Купить 80 2,8/3,8 1.8 8+8 22 € 60 Купить 90 2,8/3,8 1.8 8+8 20 € 60 Купить 90 2,8/3,8 1.8 12+12 22 € 60 Купить 100 2,8/3,8 1.8 12+12 20 € 60 Купить 100 2,8/3,8 1.8 12+12 22 € 60 Купить 120 2,8/3,8 1.8 12+12 20 € 65 Купить 120 2,8/3,8 1.8 12+12 22 € 65 Купить 125 2,8/3,8 1.8 12+12 20 € 65 Купить 125 2,8/3,8 1.8 12+12 22 € 65 Купить Применяются на форматно-раскороечных станках: High Point, Robland, Scheling, Mrozek, Panhas, Martin, Altendorf, SCM, Mayer.

Подрезные конусные дисковые пилы

Назначение:

Назначение:Применяются на форматно-раскроечных станках совместно с форматной дисковой пилой. Предотвращают сколы облицовочного материала.

Особенности:

Рабочая ширина подрезающей пилы должна быть немного больше ширины диска основной пилы, чтобы зубья основной пилы больше не касались места пропила. Ширина подрезной пилы регулируется за счёт глубины пропила благодаря конической форме зубьев. При подборе комплекта необходимо сравнивать ширину основной и подрезной пил.

- 8 495 739 03 30

- 8 800 707 15 25

Обрабатываемые материалы:

Пилы дисковые подрезные конические с твердосплавными зубьями служат для распила фанеры, многослойных панелей, облицованных ДСП, ДВП и MDF.

Технические характеристики:

Диаметр,

ммТолщина пропила, мм Толщина полотна,

ммКоличество зубьев Посадочный диаметр,

ммЦена 82 3,1/4,3 2.2 12 20 € 65 Купить 100 3,1/4,3 2.2 20 20 € 65 Купить 100 3,1/4,3 2.2 20 22 € 65 Купить 110 3,1/4,3 2.2 20 20 € 65 Купить 120 3,1/4,3 2.2 20 20 € 65 Купить 120 3,1/4,3 2.2 20 22 € 65 Купить 125 3,1/4,3 2.2 24 20 € 65 Купить 150 3,1/4,3 2.2 24 20 € 80 Купить Применяются на форматно-раскороечных станках: High Point, Panhans, Striebeg, Giben, Altendorf, Martin, SCM

Как Пилить На Форматно Раскроечном Станке

Даже самое дорогое и качественное оборудование должно быть установлено и откалибровано. В противном случае вы не можете рассчитывать на хороший результат. Мы рассмотрим, как настроить вашу машину для форматирования, повысить ее эффективность и сделать рабочий процесс максимально комфортным и продуктивным.

Основные понятия форматно-отрезных машин

Если мы возьмем чертеж станка для резки формата, он покажет следующие элементы:

- корпус, состоящий из ножек и соединительных перегородок,

- раскладная кровать, фиксированная,

- пильные тележки,

- закрывающая боковая панель,

- главная пила

- дополнительный пильный диск

- система электроснабжения

- система управления.

Настройка машины форматирования включает в себя точную настройку всех этих элементов. Кроме того, каждый материал имеет особые требования к резке.

Не менее важна комната, где выполняется деревообработка. Он должен соответствовать установленным стандартам:

- площадь в два раза больше, чем у полноразмерного пильного станка,

- хорошая вентиляция, всегда механическая

- идеально ровный пол

- высота не менее 3 м,

- отсутствие острых углов, колонн и других архитектурных форм.

Далее мы подробно рассмотрим конфигурацию элементов режущего станка.

Установка и первый запуск станка

Принцип работы машинно-режущего станка заключается в нанесении заготовки вдоль станины с последующей распиловкой:

- Основной пильный диск всегда монтируется под углом 90 градусов. К сожалению, этого нельзя сказать о ножках и корпусе формата пилы.

- Если что-нибудь. затем идет вверх, образуется щель 1-2 мм до ощутимых 2-3 см. В этом случае между станиной и заготовкой образуется свободное пространство.

- В результате получается искривление среза. В лучшем случае края деталей будут неровными, в худшем. диск изгибается и он лопнет, что неизбежно приведет к серьезным травмам.

- Дополнительный пильный диск еще более чувствителен к неровным полам, поскольку он используется для резки угловых разрезов. Чем больше люфт, тем больше загнуты края.

Для правильной установки устройства вы должны сделать следующее:

- Возьмите двухметровый уровень и направо

- уровень проверки угла пола, он должен быть строго 90 градусов,

- правило состоит в том, чтобы убедиться, что нет капель и мелких неровностей, поверхность должна быть не только гладкой, но и гладкой.

- Если обнаружены перепады высоты или уклоны, пол должен быть покрыт стяжкой.

Локальное выравнивание строго запрещено, так как они режут ножки или устанавливают под них подкладку. Учитывая значительный вес устройства, любые накладки продаются буквально в течение рабочего дня. Файл еще сложнее, потому что невозможно точно угадать размер.

После того, как установка для резки формата установлена, мы переходим к первому запуску. Мы говорим о правильном подключении двигателя. Хотя в большинстве инструкций пустое пространство рекомендуется только для газовых двигателей, это также относится и к электрооборудованию.

Индукционные катушки не должны быть отрегулированы, но все части трения должны быть на месте и хорошо работать в масле. Если вы сразу приступите к работе, первые несколько деталей будут повреждены. Холостой ход осуществляется по следующему принципу:

- включи машину

- дайте двигателю прогреться в течение 5-10 минут,

- включите первую скорость и дайте устройству поработать 10-15 минут,

- запустить вторую скорость на 5-10 минут,

- запустить 3 скорости в течение 5-10 минут, если таковые имеются,

- Дополнительный пильный диск всегда работает на высоких скоростях, поэтому он запускается немедленно и выключается после холостого хода.

После запуска в начале они не дают полной нагрузки, но проверяют систему. Для этого возьмите ненужные обрезки и пропустите их через пилу, если шов ровный, то все настроено правильно и оборудование готово к работе. Если вы видите сколы или искривление разреза, то вам необходимо поискать другие элементы станка для форматной резки. И дело, скорее всего, в неправильно выбранной электропиле.

Обзор и характеристики пил для форматных машин

Диски делятся на:

- крупные зубы по 10-12 штук,

- средние зубы 20-24 штуки,

- тонкие зубы 40 или больше,

- специализированные 40 или более зубов со специальной заточкой.

1. Поскольку станки пригодны не только для распиловки ДСП, МДФ и других материалов на основе древесной щепы, рекомендуется использовать большие зубья при работе с деревом толщиной до 5 см.

2. Средние зубы также используются для дерева, они обеспечивают лучшие разрезы и наносятся на заготовки высотой до 2 см.

3. Пилы с маленькими зубьями позволяют получить идеально ровный срез и прочную красивую кромку. Их недостаток. это увеличенное усилие. Хотя лезвие заканчивается кареткой, нагрузка на двигатель заметно увеличивается. Поэтому необходимо следить за перегревом.

4. Специализированные пилы имеют прямую заточку. трапеция, которая подразумевает. первый зуб делает ровный разрез, второй расширяет его. Эта технология используется специально для обработки материалов на основе опилок, так как позволяет сохранить целостность конструкции. После распиловки край готов к немедленному ламинированию.

Видео: Как Пилить На Форматно Раскроечном Станке

Это диски четвертой категории, входящие в комплект запасных частей для форматно-отрезных машин. Но это не всегда так. Большинство китайских и некоторых европейских производителей экономят и заменяют диски из древесно-стружечной плиты на более дешевые обычные диски с маленькими зубьями.

Дополнительный диск всегда идет со средним зубом. Распиливать под углом труднее, поэтому больший зуб компенсирует нагрузку на слабый двигатель пильного диска.

Следующий важный момент. Способ приготовления. Существует:

- твердые колеса

- твердосплавные диски.

1. Монолитный диск из прочной стальной пластины. Эта технология самая дешевая, но диски не высокого качества, они быстро стираются и легко ломаются.

2. Дорогие твердосплавные диски не только обеспечивают более точный рез, но и прослужат гораздо дольше. Основание таких дисков, как и в предыдущем случае, является монолитным, но твердосплавные режущие пластины припаиваются к зубам. Они практически не нуждаются в заточке, не стираются и во время работы в 4-5 раз превышают монолитные диски.

Настройки автомата для резки

Гладкая база и правильный привод. это не гарантия того, что заготовка будет разрезана равномерно. Речь идет о регулировке скорости и выборе правильного режима.

Большинство форматных пил имеют 3 основные скорости пилы и одну. эшафот и начнем с него.

Чем выше скорость вращения. чем точнее разрез. Но в то же время важно понимать, что высокие скорости дают большую нагрузку на двигатель. Стандартный мотор пилы имеет мощность 750 Вт. Это довольно мало, так как даже большинство ручных лобзиков рассчитаны на 1-1,5 кВт. Следовательно, чем больше вращается лезвие, тем тоньше должна быть заготовка. Например, возьмите скорость вращения 9000 об / мин. На этих рисунках максимальная толщина заготовки не должна превышать 1,5 см, в противном случае разрез будет образовывать скол, а кромка будет низкого качества.

Совет: низкоскоростные режущие диски до 7500 об / мин устанавливаются только в дорогих промышленных системах, во всех остальных случаях толщина заготовки должна быть в пределах 1-1,8 см.

Основной диск вращается медленнее:

- первая скорость. 3000-4500 об / мин,

- вторая скорость. 4500-6000 об / мин,

- третья скорость. 6000-8000 об / мин

Показатели являются произвольными и зависят от модели и производителя.

Режущий станок контролируется опытным путем. Это не столько технология, сколько материал. Будь то ДСП, OSB, MDF или любой другой продукт на основе опилок, он включает в себя клей, смолу, древесную стружку, добавки, прокладки и другие компоненты. Все это сильно влияет на такой параметр, как твердость. Лист фанеры одного производителя легко и точно режется со скоростью 7000, лист другого. крошится даже при 4000.

Эта часть часто вызывает недовольство клиента оборудованием и сервисным центром, который отказывается ремонтировать полностью работающий блок.

Далее поговорим об электрической части оборудования. Форматы пыли, цепи и соединения, которые чрезвычайно чувствительны к погодным условиям, часто хранятся в плохо вентилируемых и влажных средах. В некачественных моделях это приводит к коррозии, более дорогой. до осаждения солей.

Соль хорошо проводит электричество. Поэтому, когда ток протекает в микросхему и контактирует с отложением соли, часть тока потребляется. В результате напряжение и ток уменьшаются, а в некоторых случаях, наоборот, значительно возрастают. Это приводит к неисправности всей системы. Вскоре контакты начинают сжиматься, плавиться и выгорать.

Это довольно легко решить проблему. Перед началом работы проверьте всю проводку и очистите цепи. Иногда во время транспортировки кабели заклинивают или стирают, и при проверке обнаруживается этот дефект.

Устройство форматной пилы предполагает еще один очень капризный элемент. вагоны. ближе. В качественных комплектациях он выполнен из алюминия. Металл не вызывает коррозии и не нагружает роликовый механизм, потому что он намного легче стали. Все необходимые шаги перед началом работы. проверьте болты направляющей тяги на прочность.

Более дешевые модели используют только сталь. Материал быстро окисляется, ржавчина забивает ролики, а достаточно большой вес каретки ослабляет крепление. Даже зазор 1-2 мм существенно влияет на качество реза. И если гладкость каретки нарушена, вам даже не придется мечтать о гладкой кромке.

Ремонт форматно-раскроечных машин

Неправильное использование устройства рано или поздно сломает его. В большинстве случаев дефекты обнаруживаются даже в течение гарантийного периода и устраняются непосредственно мастерами сервисного центра.

Послепродажное обслуживание довольно дорогое, поэтому не рекомендуется разбираться в станках для резки форматов и узнавать, как найти причину. Для удобства разделим их на две группы:

Механические причины отказа включают в себя:

- износ деталей

- трата

- ослабление крепежа,

- механическое или химическое повреждение,

- нерегулярный сервис.

Старые детали легко заменить, затянуть крепежные детали, разобрать засоренный блок и почистить его. Когда дело доходит до любого повреждения, вам, вероятно, придется заменить деталь. Ни один из компонентов не паяется или не выпрямляется. Но самый грозный враг любого форматореза. нерегулярный технический осмотр. Почти каждая деталь. это трение, поэтому она должна быть хорошо смазана или смазана. При нагревании масло испаряется и масло высыхает. Чем чаще и дольше работает машина, тем быстрее ее элементы нагреваются и материал расходуется. Рекомендуется проверять смазку один раз в неделю.

Электрические причины включают в себя:

- шлифовальные тросы

- микросхема

- выгорание проводки

- Выгорание двигателя.

Довольно сложно определить электрические причины поломки без специальных знаний и оборудования. Единственным исключением является двигатель, но только если он перегорает во время работы. Любой электрик с качественным электронным вольтметром будет решением.

Полезные советы по работе с форматом пилы

Довольно популярный вопрос. как сделать машину для форматирования более продуктивной? На это есть только один ответ. поставить более мощный мотор. Тем не менее, вы должны взвесить все за и против, прежде чем выполнять эту процедуру. В дополнение к очевидному увеличению потребления энергии, есть много других подводных камней:

- Вам понадобится электрик, который не только составляет схему подключения устройства, но и рассчитывает все технические данные.

- Механизм крепления пыльцевых листов придется сделать более надежным. Для этого необходимо оснастить зажим дополнительными разъемами.

- Легкие столы весом до 1500 кг должны быть дополнительно закреплены на полу. Обычно металлические ножки крепятся к ножкам, которые крепятся к полу дюбелями.

- Чем мощнее двигатель, тем лучше должна быть система охлаждения. И эта проблема самая сложная. Высокотехнологичные решения стоят дорого, и обычные фанаты мало помогают.

- Если обновление происходит даже во время гарантийного обслуживания, то несанкционированное изменение системы подразумевает расторжение договора на бесплатный ремонт.

Настройки формата видео для режущей машины следующие:

Назначение:

Назначение: