Самодельные трубные тиски для гаража и мастерской

Тиски своими руками: чертежи, схемы, проекты, основные виды и их постройка в домашних условиях (105 фото + видео)

Каждый работник заводского цеха знает, чтобы максимально качественно и безопасно сделать деталь к любому устройству, нужно использовать тиски, которые обеспечат надёжную фиксацию детали при работе с ней.

В заводских масштабах тиски являются наиболее популярным зажимным приспособлением обеспечивающие комфортную работу.

Сегодня мы хотим, поговорит о том, как сделать тиски своими руками. Также в статье будут даны полезные советы по их эксплуатации и ремонту.

- Чертежи тисков

- Столярные тиски

- Общепринятые размеры тисков

- Сверлильные тиски

- Тиски для верстака

- Заключение

- Фото тисков своими руками

Чертежи тисков

Перед тем как начать работу каждый мастер рисует себе чертёж. Давайте разберём чертежи тисков своими руками. Первым делом измеряйте металлическую основу тисков, если она больше 70 сантиметров, то их будет крайне неудобно использовать в быту.

Также обратите внимание на срез между металлическими креплениями, его длинна, должна быть не больше 2 сантиметров.

Если в самом начале правильно составить чертёж тисков и следовать всем действиям, то без сомнения тиски будут надёжно удерживать любой инструмент.

Столярные тиски

Столярные тиски чаще всех используют на больших производствах. Их также называют тисками «Моксона» в честь знаменитого американского инженера 20-ого века. По своему размеру эти тиски не большие, а поэтому не займут много места.

Чтобы правильно их изготовить вам понадобится:

- Металлическая основа.

- 2 металлических крепления.

- 2 массивных деревянных бруска.

- Несколько больших саморезов.

- Дрель.

По бокам металлической основы нужно прикрепить крепления. Сделать это можно при помощи отвёртки, заранее поставив к креплению прокладки.

Далее возьмите деревянный брусок и измеряйте его так, чтобы он полностью соответствовал ширине крепления.

Затем дрелью сделайте 2 отверстия вставьте в них саморезы так, чтобы они соединяли 2 части бруска. После у вас получатся самодельные тиски своими руками.

Общепринятые размеры тисков

По общепринятым международным стандартам тиски имеют следующие размеры:

- 64,80,100,120 миллиметров – стандартные тиски.

- 130,135.150 миллиметров – средние тиски.

- 155,170 миллиметров – большие тиски.

Как правило, размеры тисков будут варьироваться от того, с каким размером деталей ему предстоит работать.

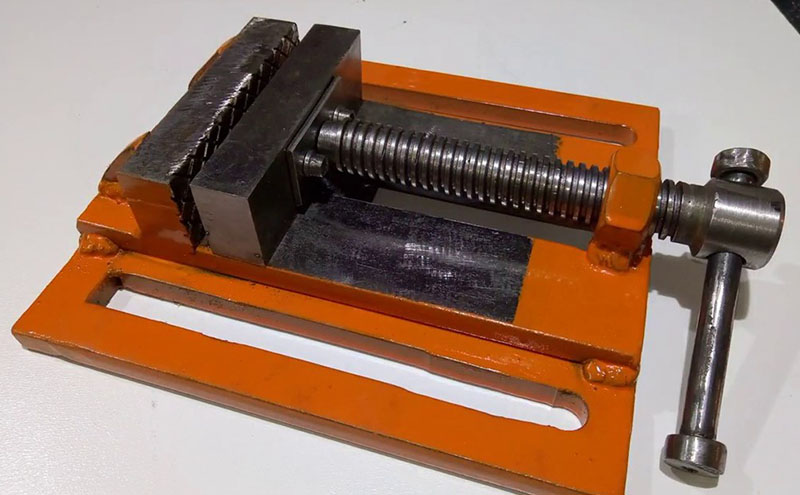

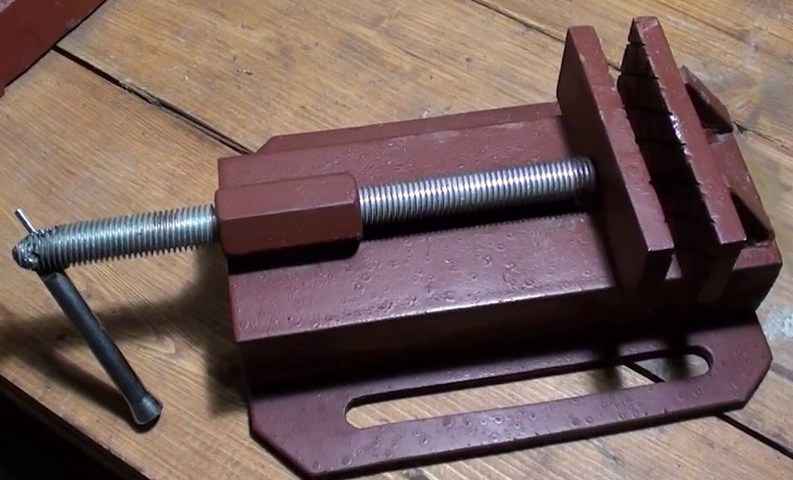

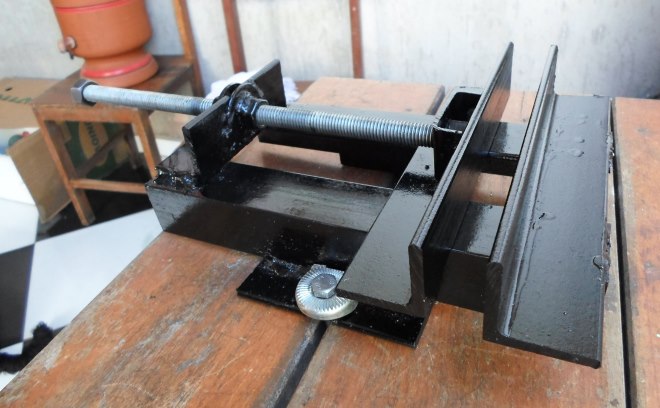

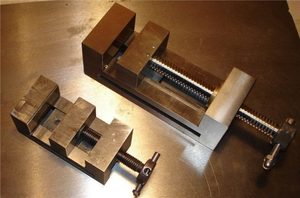

Сверлильные тиски

Такого рода тиски отличаются от всех других своими маленькими размерам. Их используют при работе с мелкими деталями.

Тиски для слесарных работ: сделай сам

При слесарных и столярных работах мастеру-самодельщику не обойтись без мощных тисков. Большие и новые тиски стоят дорого. Выход — или искать б/у тиски на вторичном рынке, или засучить рукава и, при наличии сварочного аппарата и УШМ, сделать недорогие тиски своими руками. Рассмотрим пример пользователя портала с ником Korkus и расскажем:

- Как самому сделать слесарные тиски из металла.

- Какие детали нужны для изготовления самодельных тисков.

- Какие инструменты потребуются.

Тиски для слесарки своими руками: пошаговая инструкция

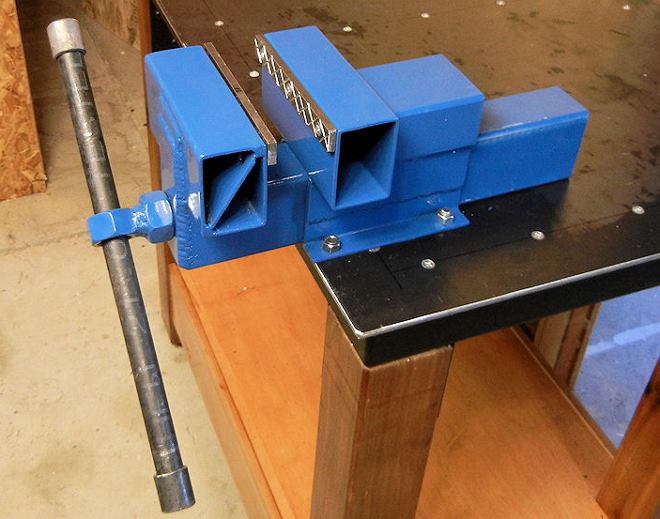

В интернете можно найти много вариантов самодельных тисков, сделанных своими руками. Я тоже решил сделать слесарные тиски из имеющегося у меня металла, чтобы не покупать заводские. И вот, что из этого получилось.

Для изготовления самодельных тисков нужны детали:

- Основание тисков – металлическая пластина толщиной 4 мм;

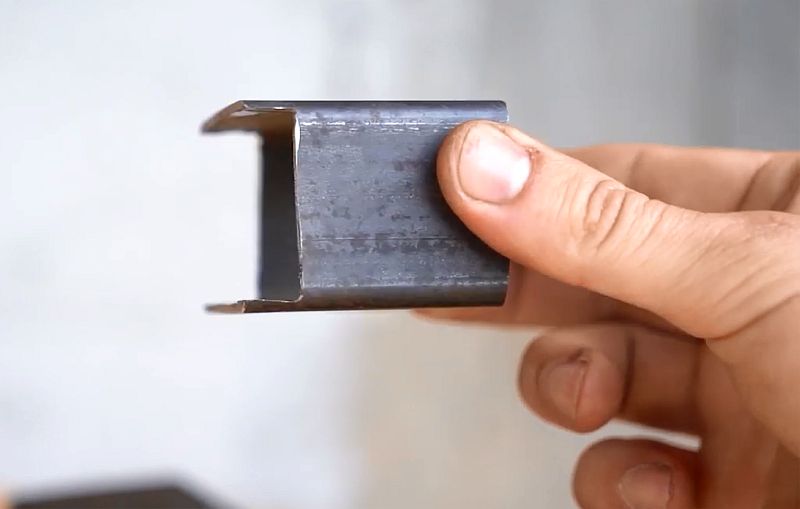

- Направляющая призма — профильная труба сечением 5х5 см, толщина стенки 4 мм;

- Основа губок — уголок с полкой 7.5 см, толщина стенки 8 мм;

- Ходовой винт – шпилька диаметром 20 мм;

- Также потребовались – металлическая полоса шириной 5 см и толщиной 1 см, усиленная гайка для шпильки и уголок с полкой 60 мм и толщиной стенки 5 мм.

Работы по изготовлению слесарных тисков разбили на ряд этапов:

1. Основание под тиски Korkus сварил из двух металлических пластин размером 20х16 см.

Затем места сварки зачистили.

2. По центру основания пользователь провёл линию для разметки места под ходовой винт — шпильку. Гайка под ходовой винт приварена к проставке толщиной 10 мм.

3. Направляющая тисков сделана из квадратной профильной трубы, в которой болгаркой сделан продольный паз шириной чуть больше, чем приваренная подставка с гайкой.

4. Для крепления направляющей использован 60-й уголок (2 шт.) длиной 20 см.

Уголки обхватывают профильную трубу, а сверху к ним приваривается крышка из полосы толщиной 1 см и шириной 5 см. Получается короб.

Чтобы профильная труба свободно двигалась в коробе и получился зазор, использованы проставки – 2 полотна от пилы по металлу.

Т.к. щель между пластиной и уголками получилась достаточно большой, то, после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину изнутри.

5. Основание губок слесарных тисков сделаны из прочного уголка с полкой 75 мм и стенкой 8 мм.

Губки тисков изготовлены из полосы толщиной 1 см.

В уголках и губках просверлены сквозные отверстия диаметром 4.2 мм.

Затем в уголках пользователь нарезал резьбу М5, а в губках рассверлил отверстия сверлом 5,1 мм и раззенковал отверстия под потай.

В губки вкручены болтики, а с обратной стороны прикручены гайки, которые потом обварили.

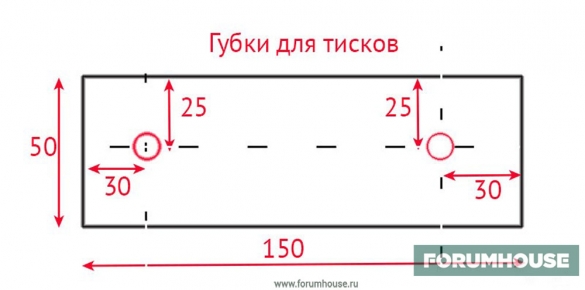

Чертёж губок для слесарных тисков.

6. С торца профильной трубы приварены два уголка.

Губки усилены треугольными ребрами жесткости и заварены пластиной металла толщиной 4 мм.

Мини-тиски из профильной трубы

Тиски в мастерской или гараже это один из важных инструментов без которых не обойтись, и чем массивнее они будут тем лучше, но порой достаточно обойтись небольшими тисками если помещение небольшое, да и подобные маленькие тиски подойдут для сверлильного станка. Предлагаем Вам сделать мини-тиски из профильной трубы, их можно собрать всего за один вечер, а сколько пользы они принесут даже не счесть.

Как сделать мини-тиски из профильной трубы, инструкция:

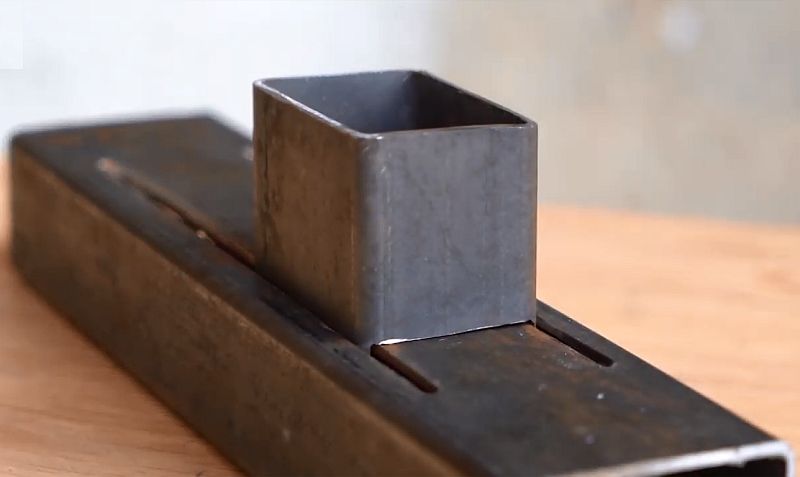

Отрезаем от профильной металлической трубы два отрезка, один небольшой, второй длинный.

Мини-тиски из профильной трубы

У маленького куска профильной трубы делаем вырез:

Мини-тиски из профильной трубы

А у длинного отрезка делаем прорези – получаются эдакие салазки.

Мини-тиски из профильной трубы

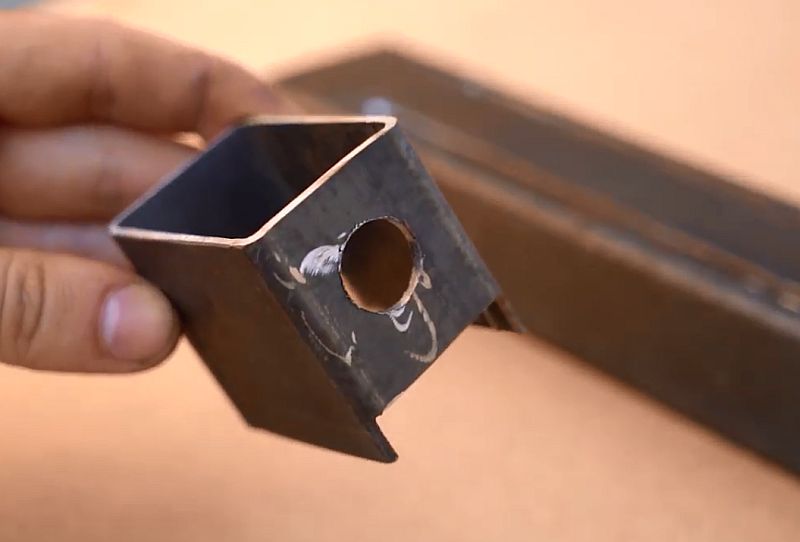

В маленькой детали тисков сверлим по центру с одной стороны большое отверстие.

Мини-тиски из профильной трубы

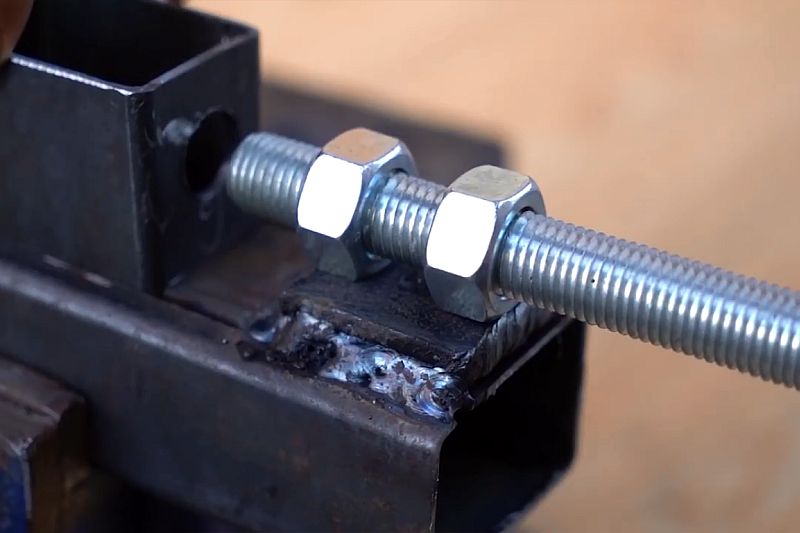

Далее с одной стороны длинного профиля привариваем толстую металлическую пластину, к которой привариваем гайки, при этом, чтобы всё стояло ровно в итоге то должна быть вкручена в гайки толстая шпилька, которая дальше вставлена в маленькую часть тисков, затем привариваем сами гайки.

Мини-тиски из профильной трубы

Мини-тиски из профильной трубы

С другой стороны длинного профиля тисков привариваем ещё один небольшой отрезок профильной трубы, который будет являться неподвижной губкой.

Мини-тиски из профильной трубы

Отрезаем кусок толстой шпильки и на конце болгаркой стачиваем по бокам резьбу, а затем просверливаем отверстие. Берём ещё один небольшой отрезок более тонкой шпильки и вставляем в отверстие толстой шпильки. По бокам прикручиваем две гайки, которые будут служить ограничителями. А затем вкручиваем толстую шпильку в гайки тисков и вставляем вовнутрь двигающейся губки.

Мини-тиски из профильной трубы

Снизу длинного профиля сверлим два крепёжных отверстия и привинчиваем тиски через них к столу подложив широкие шайбы.

Мини-тиски из профильной трубы

Мини-тиски из профильной трубы

Самодельные мини-тиски из профильной трубы готовы, они неплохо удерживают любой предмет, руками сложно вырвать что-то из их губок.

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

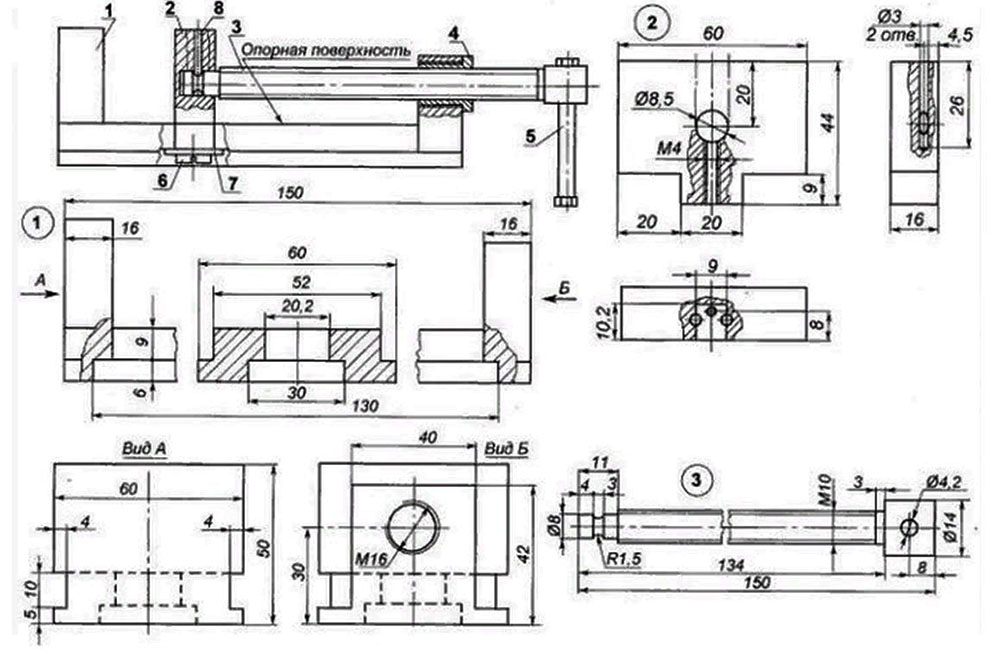

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

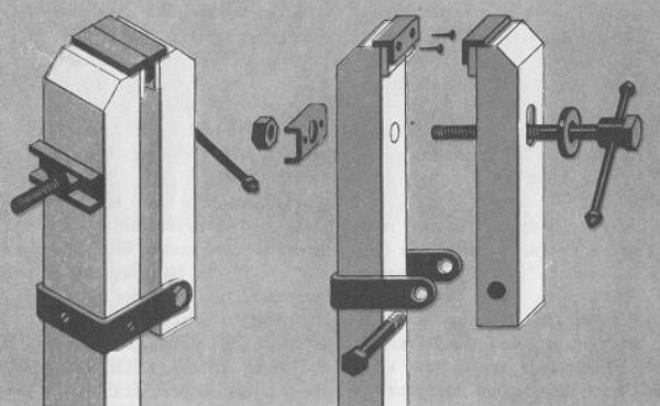

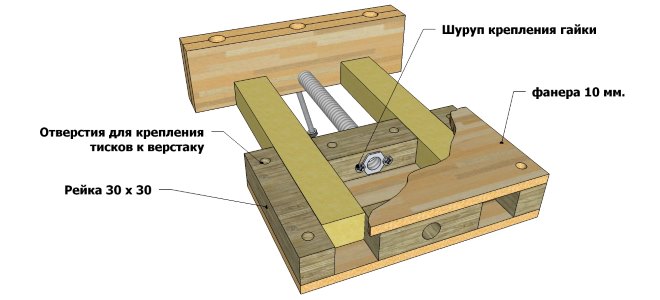

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Мощные и компактные тиски своими руками

Доброго времени суток, дорогие друзья самоделкины, в сегодняшней статье будет рассмотрено и описано изготовление полезной гаражной самоделки. А именно рассмотрим изготовление винтовых тисков. Тиски это одна из необходимых вещей для каждого мастера самоделкина, всем наверняка известно, что стоимость тисков достаточно велика, особенно стоимость добротных тисков из качественного металла. Собрав данные тиски вы мало того, что просто экономите, так ещё и получите качественные тиски из качественного металла. Сама по себе самоделка имеет простую конструкцию и не потребует много материала, поэтому повторить её себе сможет каждый желающий. Ну, что ж, думаю не стоит тянуть с длинным предисловием, погнали.

Для данных мощных самодельных тисков понадобится следующее, а именно:

— Толстый металлически швеллер

— Толстый листовой металл

— Винты

— Болты

— Гайки

— Толстая металлическая шпилька

— Металлическая труба

— Упорные подшипники

— Какая-нибудь краска

В выбранном вам швеллере необходимо вырезать толстый пах посередине. Ширина паза должна быть примерно 10-15 мм. Этот паз будет частью направляющего для движимой части зажимных губ. Чтобы его вырезать необходимо сделать следующее, отмечаем середину швеллера отступив пару сантиметров от края высверливаем отверстие при помощи корончатого сверла. Будьте осторожнее так как велика вероятность перегреть сверло, при сверлении используйте смазочное масло.

Высверлив пару отверстий по краям, при помощи болгарки необходимо проделать пару пропилов между этими отверстиями, тем самым у нас и получится ровный и широкий паз посередине швеллера. После всех действий желательно обработать места спила напильником, дабы убрать все образовавшиеся зазубрины.

После чего берём лист металла и отпиливаем от него прямоугольник, ширина прямоугольника должна быть такой чтобы он садился в проделанный паз на швеллере с минимальным зазором и тем самым с минимальным люфтом, а длинной около 10 см. Углы прямоугольника необходимо закруглить и закруглить так, чтобы он четко мог соприкасаться с коном закругленного пропила на металлическом швеллере.

Теперь изготовим движимую часть к которой будут закреплены зажимные губы тисков. Для этого из того же самого металлического листа необходимо вырезать прямоугольник, ширина прямоугольника должны быть равна ширине металлического швеллера, а длина должна быть равна длине вырезанной направляющей части.

После того как вырезали такой прямоугольник, проделываем в нем пару сквозных отверстий, в нем и в направляющей, отверстия должны совпадать. Высверлив отверстия необходимо нарезать в них резьбу, для нарезки резьбы и пользуется специально для этого созданный ручной метчик. Далее берём пару винтиков с такой же резьбой и диаметром, соединяем две заготовки так как это изображено ниже.

Далее необходимо определиться с высотой зажимных губ, автор же самоделки взял около 5 см. Так вот, из листа толстого металла необходимо выпилить очередной прямоугольник, ширина которого равна ширине металлического швеллера, а длина высоте швеллера и + 5 см. Привариваем этот отрезок к краю швеллера так как это изображено ниже.

Затем вырезаем и привариваем ещё один металлический прямоугольник со внутренней стороны тисков. И точно такой же прямоугольник перпендикулярно привариваем прямо к самому краю движимой части конструкции. Так как на эту часть будет непосредственно возлагаться большая нагрузка, необходимо вырезать и приварить пару усиливающих косынок.

Для большей прочности и надежности конструкции, автор самоделки решил приварить ещё один такой же прямоугольник которые уже приварен к краю швеллера, решил он приварить к нему же такой же прямоугольник, тем самым сделав своего рода бутерброд. Привариваем его и все остальные элементы конструкции по всей площади соприкосновения заготовок друг с другом. Далее, чтобы придать заготовки более приятные и так сказать «заводской» вид автор решил хорошенько зашлифовать и отполировать все элементы конструкции (см. фото).

С одной стороны, у нас уже имеется заглушка для швеллера, она по совместительству является ещё и упором, а вот с другой стороны у нас ничего нет, так вот чтобы было куда крепить шпильку с другой стороны швеллера необходимо приварить заглушку, которую тоже необходимо вырезать из толстого листа металла, перед тем как её приваривать необходимо сразу проделать сквозное отверстие под установку шпильки. Привариваем и зашлифовываем все сварные швы.

Далее понадобится металлическая труба и упорные подшипники, труба должна быть такого диаметра чтобы в ней помещались упорные подшипники. Вырезаем от этой трубы пару колец и привариваем их к недавно приваренной заглушке с обеих сторон. Вставляем шпильку и так же с обеих сторон надеваем упорные подшипники и зажимаем их гайками. В итоге установленная шпилька у на должна с лёгкостью и беспрепятственно вращаться вокруг своей оси.

Как вы уже поняли, что шпилька, как и движимая часть уже установлена на свои места, но они ни как не взаимосвязанные друг с другом. Так вот чтобы это исправить к направляющей движущейся части необходимо приварить пару длинных гаек так, чтобы, при установке движимой части, в них можно было вкрутить шпильку (может потребоваться проставка)

Далее необходимо изготовить рукоятку, которой бы удобно было бы пользоваться. Но перед этим на конец установленной ранее шпильки необходимо приварить небольшую трубку, к этой трубе будем приваривать рукоятку.

Саму рукоятку автор решил сделать круглой. Для этого автора использовала большую толстостенную металлическую трубу от которой отрезал тонкое кольцо шириной не более 1 см. Вместо спиц автор решил врезать прямоугольник из толстого листа металла, который бы плотно сел бы в кольцо. Перед установкой продлеваем отверстие по центру прямоугольника, диаметром как приваренный отрезок трубки. И свариваем между собой прямоугольник и металлическое колечко (см. фото)

Как вы уже поняли, что пользоваться тисками уже можно и такой рукояткой, но для более быстрого вращения шпильки автор решил добавить ещё один элемент, а именно к краю приварил болт среднего размера. Вращать тиски, держась при этом за резьбу болта, весьма неудобно, поэтому необходимо подобрать максимально подходящую по диаметру болта трубку, отрезаем от трубки отрезок чуть короче резьбовой части болта, надеваем эту часть на болт, и для того чтобы трубка на слетала на конец болта, привариваем металлическую шайбу. Привариваем рукоятку на свое место.

Тисками невозможно пользоваться если они надежно не закреплены к столу. Для того чтобы данные тиски можно было бы удобно крепить к столу необходимо изготовить и приварить пару крепёжных ушек. Врезаем пару длинных прямоугольников, проделываем в каждом по два отверстия, и привариваем их к швеллеру так как это изображено ниже.

Все готово! Теперь остается защитить самоделку от вредоносного воздействия коррозии покрасив её какой-либо краской и можно пользоваться (конечно после того как закрепите её к столу).

Вот видео автора самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Как сделать тиски своими руками

Как сделать тиски своими руками

Сегодня купить тиски не проблема, были бы деньги и желание. Однако многие домашние мастера не останавливаются на этом, они делают тиски своими руками. Именно о том, как сделать простые, но удобные в работе тиски, будет рассказано в данном обзоре строительного журнала samastroyka.ru .

Различные варианты самодельных тисков

Тиски представляют собой простую конструкцию, которая состоит из нескольких частей. Одна из них прочно фиксируется к столешнице, а вторая является подвижной. Именно благодаря этому удаётся разжать тиски и зажать в них обрабатываемую заготовку (деталь).

Самые прочные тиски делаются из металла. Варианты попроще, для изготовления различных самоделок, можно сделать, используя для этих целей древесину. Итак, рассмотрим самые популярные варианты самодельных тисков.

Тиски из профильной трубы — вполне такой себе удачный вариант изготовления тисков своими руками, где профильная труба выступает в качестве направляющей. К ней приварена подвижная часть, которая затягивается при помощи шпильки.

Самодельные тиски из металла — имеют простую, но в тоже время очень надёжную конструкцию. Станина таких тисков выполнена из толстого метала и прикручивается к столешнице слесарного верстака, посредством болтов. С краю станины приваривается толстая гайка, а роль прижимного механизма выполняет длинная шпилька с приваренным на конце набалдашником.

Деревянные тиски — такие тиски собираются из двух деревянных брусков, между которыми, собственно, и затягивается обрабатываемая заготовка. В качестве затяжного механизма, как и во всех предыдущих случаях, используется шпилька с резьбой, и гайки подходящего диаметра. Чтобы гайки не продавили деревянные бруски, с двух сторон располагается по одной металлической пластине.

Какой бы вариант изготовления тисков своими руками выбран не был, важно понимать, что без сварки, практически не обойтись. Также потребуется болгарка, а в некоторых случаях и резьбонарезное устройство, если используются какие-то нестандартные резьбовые соединения.

Как сделать тиски своими руками

Чтобы сделать прочные и надёжные тиски, понадобятся следующие материалы:

- Стальной лист, толщиной не менее 10 мм;

- Шпилька М16;

- Гайка под шпильку соответствующего диаметра.

Из инструментов, при изготовлении самодельных тисков, не обойтись без сварочного аппарата, электродов 3 мм, болгарки с кругом по металлу.

Рассмотрим процесс изготовления металлических тисков своими руками:

- В первую очередь нужно разрезать лист по форме прямоугольника, чтобы сделать неподвижную станину. Металл для этих целей можно использовать и тоньше, толщиной 3-5 мм;

- Затем необходимо вырезать прямоугольник из более толстого металла. Прямоугольник должен иметь несколько меньшие размеры, чем станина. Он приваривается к ней строго по центру;

- После этого из тонкого металла, по размерам второго прямоугольника вырезается ещё один, по краям которого приваривается две металлические полоски сбоку. Этот прямоугольник будет подвижной частью самодельных тисков;

- Затем из толстого металла следует вырезать две полоски, которые будут служить в роли прижимных элементов. Полоски металла привариваются с края подвижной части и на конце самой станины;

- Чтобы тиски, сделанные своими руками, заработали, остаётся приварить гайку с другого конца подвижной части, после чего накрутить на неё шпильку.

Таким образом, можно сэкономить на покупке заводских тисков. Кроме того, самодельные тиски могут иметь совершенно разные размеры, которые идеально подходят под какие-то конкретные задачи.

Самодельные слесарные тиски: видео, фото, чертежи

Изготовить надежные и удобные в работе тиски своими руками несложно. Необходимость в этом может быть вызвана не только желанием сэкономить на приобретении серийной модели, но также потребностью в использовании зажимного приспособления, которое позволит более эффективно решать задачи, которые на него возложены.

Простые самодельные тиски из уголков

Серийные модели тисков, хотя и являются универсальными, не всегда способны обеспечить высокую точность фиксации деталей, они достаточно громоздкие и отличаются значительным весом.

Самодельные тиски, используемые преимущественно в условиях домашней мастерской, можно сделать более приспособленными для выполнения определенных технологических операций, а значит, более эффективными и удобными.

Самодельные слесарные тиски могут мало чем отличаться от фабричных как по внешнему виду, так и по надежности

Любой человек, проводящий много времени в своей домашней мастерской, подтвердит, что обойтись в ней без такого приспособления, как тиски, достаточно сложно. Без зажимного устройства трудно выполнять различные операции с деталями из металла, дерева и пластика. Использование тисков гарантирует не только высокую точность и эффективность операций сверления, фрезерования и др., но и безопасность оператора станка. Если нет желания или возможности приобретать серийную модель такого устройства, то вполне можно изготовить тиски своими руками, затратив на это совсем немного времени и сил.

Самодельные слесарные тиски: вариант №1

Отличные крепкие слесарные тиски можно самостоятельно изготовить из профильных труб. Ниже представлена подробная инструкция в формате фотоподборки, дополненная подробным видео. К сожалению. видео на английском языке, но это вряд ли сможет помешать грамотному мастеру понять суть процесса.

Самодельные тиски из профильных труб

Инструкция по изготовлению тисков: вариант №2

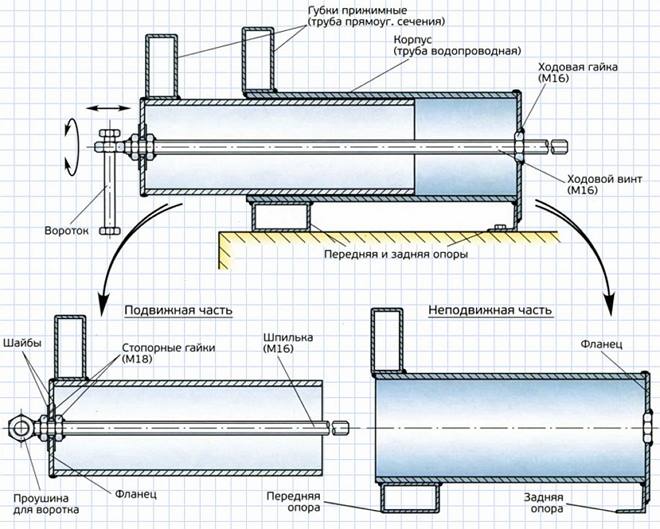

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера. Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски. Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Тиски описанной конструкции, автором которой является В. Легостаев, относятся к надежным и эффективным зажимным приспособлениям, простым в обслуживании и ремонте, что делает их очень популярными у домашних мастеров.

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

Как самостоятельно сделать столярные тиски

Практически любому домашнему мастеру приходится иметь дело с обработкой деревянных изделий. Необходимость в такой обработке может быть связана как с изготовлением различных деревянных конструкций, так и с ремонтом уже имеющихся. Выполнять эту работу, используя подручные приспособления с металлическими зажимными элементами, не только неудобно, но и чревато повреждением поверхности деревянной детали, появлением на ней вмятин и трещин. Именно поэтому для деревянных изделий лучше всего использовать столярные тиски. Сделать их своими руками тоже несложно.

Самодельные тиски с деревянными направляющими

Как и в случае со слесарными тисками, найти в интернете чертежи, фото и даже видео изготовления таких приспособлений не составит особого труда.

Простейшая конструкция самодельных столярных тисков состоит из следующих элементов:

- корпуса из массивного деревянного бруска, который также служит неподвижной зажимной губкой;

- подвижной губки из деревянного бруска;

- цилиндрических направляющих из металла, по которым будет перемещаться подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, посредством которого ходовому винту сообщается вращение.

Устройство столярных тисков

Корпус таких тисков, на котором фиксируются металлические направляющие, крепится на поверхности верстака при помощи длинных шурупов или болтов. И в корпусе, и в подвижной губке зажимного приспособления необходимо сделать три отверстия – для направляющих и ходового винта. Сверлить такие отверстия лучше всего одновременно в обоих брусках, чтобы они были расположены точно относительно друг друга.

Закрепление тисков снизу верстака

После того как направляющие будут зафиксированы в корпусе, на них надевается подвижная зажимная губка. Затем в центральное отверстие обоих брусков вставляется винт, на который с обратной части корпуса навинчивается гайка. На второй конец винта, который выступает за переднюю поверхность подвижной губки, необходимо также навернуть и приварить гайку. Чтобы закрепить на переднем конце ходового винта вороток, в винте просверливается отверстие соответствующего диаметра (или к нему приваривается гайка).

На фото показан принцип сборки таких тисков

Действуют такие тиски следующим образом: вращаясь, ходовой винт вкручивается в гайку, зафиксированную на обратной части опоры, тем самым притягивая к ней подвижную зажимную губку.

Тиски закреплены на верстаке и готовы к работе

Таким образом, изготовление слесарных и столярных тисков для домашней мастерской не требует ни специальных навыков, ни поиска труднодоступных комплектующих.

Слесарные тиски своими руками в домашних условиях

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.- Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки. За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

- Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку. Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

- Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.- Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой. Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

- Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы. После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией. Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть.

Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть.- Для перемещения подвижной части относительно неподвижной применяется ходовая гайка с диаметром М16. Меньший вариант исполнения выбирать не рекомендуется, так как слишком мелкая резьба может не выдерживать оказываемую нагрузку. Вместе с ходовой гайкой применяется ходовой винт соответствующего размера.

- Фиксация подвижных элементов проводится за счет передней и задней опоры. Они привариваются к основанию, могут быть представлены уголками.

- С заготовкой, как правило, контактируют специальные губки. Они изготавливаются из наиболее твердого материала, так как на эту часть будет передаваться наибольшая нагрузка.

- Две стопорные гайки с резьбой М16 и М18, которые будут ограничивать движение подвижного элемента.

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.- Следующий шаг заключается в создании подвижной части. К центральной части также приваривается фланец, в котором оставляется центральное отверстие для размещения винта.

- На некотором расстояние от торцевой поверхности ходового винта приваривается гайка с резьбой М18. Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров.

- Следующий шаг заключается в надевании шайбы и второй гайки М16 с наружной стороны фланца. Эти элементы затем будут привариваться к устанавливаемому винту. Для снижения трения между фланцем и внутренней гайкой устанавливается дополнительная гайка.

- После того как подвижный узел был собран его вставляют в неподвижную трубу большего диаметра и проводится вкручивание второго конца ходового винта в гайку фланца неподвижной части.

- С поверхностью заготовки контактируют зажимные губки. Их можно изготовить из твердого металла, который приваривается к основной конструкции.

- Повысить неподвижность можно за счет приваривания к нижней части трубы две опоры. Стуловый вариант исполнения должен изготавливаться так, чтобы нагрузка распространялась равномерно.

- Во время эксплуатации устройства внутренняя труба может вращаться вместе с ходовым винтом. Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого. Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Простейшая конструкция представлена сочетанием следующих элементов:

Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.- Корпус собирается из массивного деревянного бруса. Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

- Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

- Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

- Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Подобным образом можно изготовить весьма практичные столярные тиски. Обойдутся они недорого, могут применяться для проведения большинства столярных работ.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Сообщества › Оснащение Гаража и Инструмент › Блог › Самодельные ТИСКИ в гараж

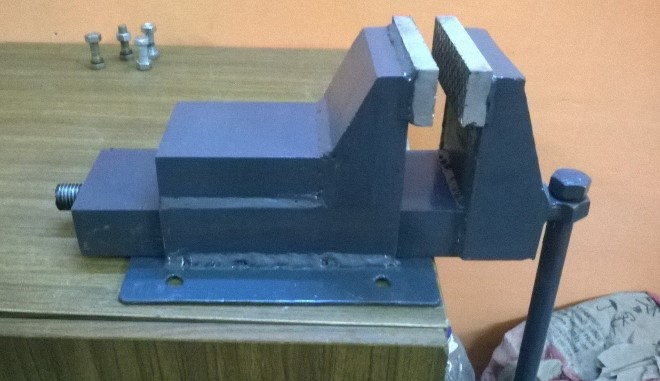

Всем привет, на днях закончил тиски для своего гаража.

Основа 100 швеллер длиной 50см, вал диаметром 18мм,

Тиски изготовлены в основном из металла 10мм, а также 60 и 45 уголки.

Рукоятка — шток заднего амортизатора.

Комментарии 79

Руки у человека растут из правильного места)) я завидую))

если бы еще вторая рука была, то было бы вообще круто ))))

Здорово! А я купил чугунные, губки 125 мм, цена 2 рубля

Да действительно норм. А для тех кто будет делать можно размеры поподробнее?

все размеры в конце видео

про винт тебе уже писали, нефиг повторяться.

дружище, научи так варить дугой!

А стоимость примерно таких у нас от 10 т.р.

Никого не слушай тиски-огонь, сам делаю себе в автосервис типа таких же, только винт взял от старой винтовой табуретки, подходит на ура.

Ну что сказать.Руки золотые!Молодец!

Хотел купить среднего размеров тиски, пришел в магазин и выпал в осадок.6тысяч !

спасибо ) во во, меня тоже цены не порадовали, пришлось самому сделать )

Просто шик. Ваще???. А есть ещё фотки процесса? Скинь пожалуйста)))

спасибо ) основные фотки выложены в видео

Аа, видео то я не заметил)

Да уже всё сказали… Винт — говно, остальное — отлично.

Нет слов! Просто Респект!

Всё впечатление портит винт из говношпильки…

За не имением кухарки — сойдёт и барышня

Винтовой советский стул может подойти

У меня такой в гараже стоит))) из него серьезные тиски можно сделать.

Для такого шедевра стандартная шпилька слабое звено

Яб в такую красоту с автодомкрата ромбовидного шпильку с ответной частью поставил.

пересмотрел много домкратов, в основном короткие валы в них

вал от волговского, жигулевского домкрата глянь, он не ромбовидный а вертикальный.

от качества работы испытал технооргазм 😉

сварка tig?

спасибо ), нет — электродами

Шпильки на долго не хватит

Зы. У меня в блоге мои самодельные тиски)

а у вас вал из чего?

От старых лопнувших тисков

Опасная затея – тиски должны быть фабричными, просчитанными. Пока у меня JTC, но не оставляю надежду купить вот эти – BROCKHAUS Heuer Parallel Schraubstock 180 mm

Логистические проблемы – не везут их сюда. На фотке они без основания, оно там поворотное

почему такой БЗИК — » тиски должны быть фабричными»? вам что — на них в космос летать?

Могут лопнуть и нехило так травмировать. Вы поступайте как угодно, но лично я к таким тискам и близко побоюсь подойти

Такая конструкция точно не лопнет, скорее заготовка в зажатая лопнет )))

при условии замены винта конечно, не вопрос.

NielsJohansen

строительная шпилька, да да, мало подходящая, но если чтото с ней случится — всегда смогу заменить)

Если что-то с ней случится может получиться так, что менять будет некому. Не дай бог, конечно, но будьте крайне осторожны

NielsJohansen

Могут лопнуть и нехило так травмировать. Вы поступайте как угодно, но лично я к таким тискам и близко побоюсь подойти

чугун быстрее лопнуть может. недостаток самопала при интенсивном использовании могут разгибаться, и то смотря какой металл( толщина и марка стали)

NielsJohansen

Могут лопнуть и нехило так травмировать. Вы поступайте как угодно, но лично я к таким тискам и близко побоюсь подойти

Простой металл не лопнет ни когда. Максимум прогнётся. Лопается либо каленка либо чугун. А сталь 3 тупо гнется!

Balukhto-Oleg

почему такой БЗИК — » тиски должны быть фабричными»? вам что — на них в космос летать?

Да не обращай внимания, встречаются такие фанаты «заводского». Которые понятия не имеют, как оно там и кем на «заводе» делается. Я таким показываю «заводские швы», которые криворукими джамшутами сделаны, сразу фигнёй маяться перестают.

спасибо за поддержку )

Да не за что.

На губки ещё б накатку сделать для полного феншуя.

спорная эта накатка, она своими «зубами» портит поверхность

Зависит от разности твёрдости материалов губок и зажимаемых предметов. Но для прочного захвата, как показал наш спектральный анализ, накатка таки нужна.

Balukhto-Oleg

спорная эта накатка, она своими «зубами» портит поверхность

для нежных поверхностей ставятся на губки тисков накладки с мягкого металла

Balukhto-Oleg

спорная эта накатка, она своими «зубами» портит поверхность

Чтобы не портила, проще что-то подложить типа деревяшки или придумать пластиковые накладки. А с накаткой всяко разное лучше будет. ИМХО

NielsJohansen

Опасная затея – тиски должны быть фабричными, просчитанными. Пока у меня JTC, но не оставляю надежду купить вот эти – BROCKHAUS Heuer Parallel Schraubstock 180 mm

Логистические проблемы – не везут их сюда. На фотке они без основания, оно там поворотное

Ещё один фанат «заводского». Китайские говноотливки ничем не лучше, а зачастую хуже этих тисков. И ничего, годами работают.

А здесь ничего не лопнет, нормально сделано, лучше чем на «заводе».

Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции. Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом. Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть.

Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть. Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16. Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет. Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.