Самодельный роторный шлифовальный станок (мини-рейсмус)

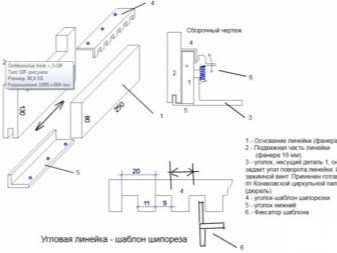

Как соорудить самодельный рейсмусовый станок, для обработки дерева

У людей имеющих небольшую столярную мастерскую дома порой возникает необходимость в ровных досках для проведения некоторых работ, но рейсмусовые станки по дереву стоят очень дорого, и никто не станет их покупать для сиюминутных нужд. Но есть выход из этой ситуации, можно соорудить станок по дереву своими руками, пользуясь подручными средствами.

Самодельные рейсмусовые станки имеют различное устройство, в этой статье речь пойдет о самом простом варианте его изготовления, но даже для этого потребуются определенные навыки и инструменты.

Материалы и инструмент

Раз станок изготавливается из подручных средств, то материалы, перечисленные ниже должны быть у каждого человека, которому такой станок может понадобиться:

- Стол для работ – минимальная ширина должна быть не меньше полутора метров, а длина должна позволять обрабатывать минимум 2-х метровые доски;

- Старая дверь от шифоньера – это как вариант, вообще сгодится любая плоская поверхность, примерно соответствующая размерам двери;

- Два бруса сечением 150х50 мм и длиной, не превышающей дверь;

- Две доски сечением примерно 25х100, и длиной 40 см;

- Бруски и дощечки поменьше, разных размеров;

- Деревянные клинья;

- Фанера толщиной 20 мм;

- Набор тонких планок толщиной от 2 до 6 мм.

В процессе подготовки потребуются такие инструменты:

- Электрический рубанок;

- Дрель и набор сверил;

- Электрический лобзик;

- Угольник;

- Саморезы.

Станок самоделка и система его работы

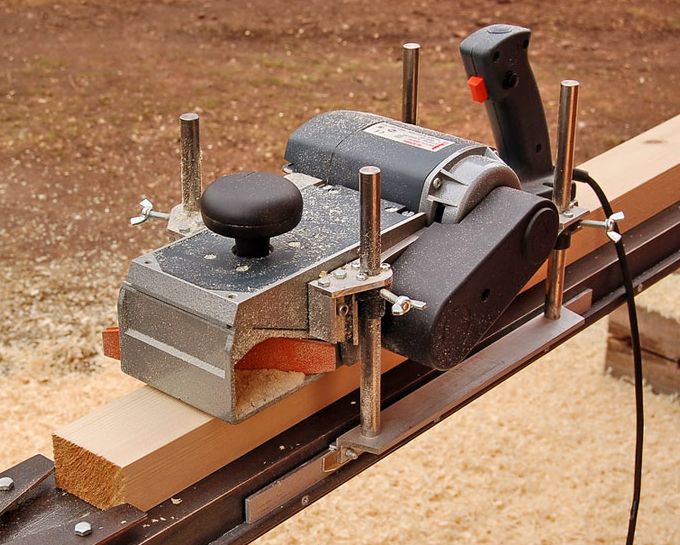

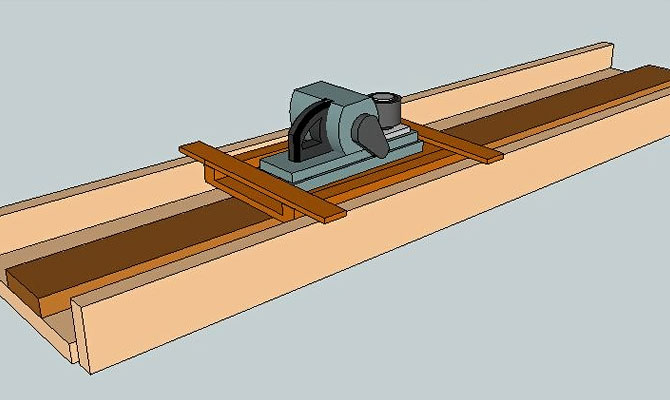

Устройство рейсмусового станка выглядит следующим образом, доска, зафиксированная на плоскости его нижней части, подвергается обработке рубанком, передвигающимся в специальной ограничительной рамке вручную. Рамка позволяет электроинструменту свободно перемещаться влево и вправо, обрабатывая доски шириной до 400 мм.

Подготовка поверхности

На рабочий стол ложится шифоньерная дверь или плита фанеры, ее заменяющая. Главным условием должно быть соответствие размерам и ровность поверхности;

Фиксация к столу может быть как через болты, для этого сверлятся отверстия по краям плиты, которые должны быть идентичны с отверстиями в столе и плита прижимается болтами. Можно ее зафиксировать, уперев в заранее подготовленные штырьки на столе.

Крепление направляющих осей

Для осей используются отшлифованные брусья, они должны быть одинаковой высоты, что бы доски после обработки в самодельном рейсмусе были ровными со всех сторон;

Положите на них фанеру, так, что бы брусья располагались строго по краям фанеры, и прикрутите их при помощи саморезов.

Накладки для рубанка

- Из толстой фанеры необходимо вырезать две накладки под рубанок, они нужны, для того, что бы электрорубанок можно было установить на несущую рамку самодельного рейсмуса и с их помощь регулировать глубину строгания;

- Накладки должны повторять контуры рубанка, но иметь большую длину, по их краям надо вырезать посадочные места, одинаковой глубины, примерно 60-70 мм, с каждой стороны. Ширина их должна быть около 5 см.

- Рабочую поверхность накладок следует обработать наждачной бумагой;

- Крепятся накладки к рубанку при помощи болтов имеющихся на нем, для более плотной фиксации рекомендуется использование шайб. Верхние выступающие части для жесткости распираются маленькими брусочками, и фиксируются саморезами.

Если болтов на корпусе электрического рубанка не предусмотрено, можно сделать рамки размером чуть больше и скрепить их с четырех сторон шпильками, расперев заранее брусками, длиной чуть меньшими, чем ширина рубанка.

Несущая рамка

Для изготовления рамки используется брус и доска. Рамка должна быть шире на 10 см, чем расстояние между наружными частями зафиксированных к шифоньерной двери брусков, а длина соразмерна с пазами на накладках рубанка. Другими словами он должен полностью ложиться внутрь рамки, и при этом вперед и назад не шевелился, а только по сторонам;

В сборке рамки поможет угольник. Поперечные доски сечением 100х25 мм надо упереть торцами в брусок, и выдержав угол в 90 градусов, зафиксировать с помощью саморезов;

Для того, что бы рамка вдоль направляющих брусков двигалась равномерно, с одной стороны на ней следует расположить ограничительную планку. Это можно сделать при помощи саморезов.

Совет! Не используйте для сборки каркаса несущей рамки менее 8 саморезов, иначе она не будет достаточно жесткой!

По большому счету инструмент готов, для большей наглядности можете ознакомиться, как сконструировать самодельный рейсмусный станок по дереву видео будет представлено в конце статьи. Для того что бы понять как правильно им пользоваться, ниже приведена краткая инструкция.

Инструкция пользования рейсмусовым станком

Данный станок помогает придать доскам идеально ровный вид, ведь зачастую они в процессе высушивания приобретают форму пропеллера, порой это настолько незначительно, что при первом взгляде кажется, что доска абсолютно ровная. Но как только она попадает на действительно ровную поверхность, то начинает играть на ней.

- Поместив поведенную доску на нижней части станка, следует расклинить ее таким образом, что бы при нажатии на любой ее край она оставалась неподвижной;

- Между направляющими брусками и обрабатываемой доской остается место, его надо заполнить наборными распорками, и подклинить доску, для надежной фиксации;

- Рубанок в рамке надо выставить таким образом, что бы он едва касался обрабатываемой поверхности доски. Для этого используются брусья различной толщины. Для плавной регулировки потребуется набор из тонких планок, размеры которых указаны в перечне материалов;

- Выставив рейсмус надлежащим образом можно переходить к первоначальной шлифовке;

- Для этого пройдите несколько раз рубанком по всей плоскости обрабатываемой доски. Затем замените планки на те, что тоньше, или вовсе уберите их, и повторите процедуру;

- Когда одна сторона доски обработана, ее следует изъять из станка и очистить плоскость от насыпавшейся древесной стружки;

- Переверните доску, зафиксируйте и повторите весь процесс от начала до конца. У вас останется обработанная с обеих сторон доска, которую при надобности можно подогнать под любой размер.

Данный рейсмусовый станок по дереву может обтачивать доски с высокой точностью, погрешность составляет около 0,5 мм на двухметровую заготовку. Это сопоставимо с точностью заводских отечественных станков.

В данной статье приведен процесс изготовления и практического применения самодельного рейсмусового станка на примере обработки доски, для большей наглядности рекомендуем вам ознакомиться с видео уроком по его изготовлению ниже.

Видео: рейсмусовый станок своими руками

Сборка рейсмусового станка своими руками

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

- Предназначение рейсмуса

- Классификация и возможности

- Устройство и принцип действия

- Сборка из электрорубанка

- Наладка оборудования

- Изготовление шлифовально-рейсмусового станка

- Техника безопасности при работе

Предназначение рейсмуса

Самодельные рейсмусы могут быть разными по конструкции, но все они созданы для получения ровных по толщине деревянных деталей. Если набор досок имеет разную толщину, то с помощью этого станка можно привести заготовки к нужной. А также можно исправить всевозможные дефекты поверхности древесины.

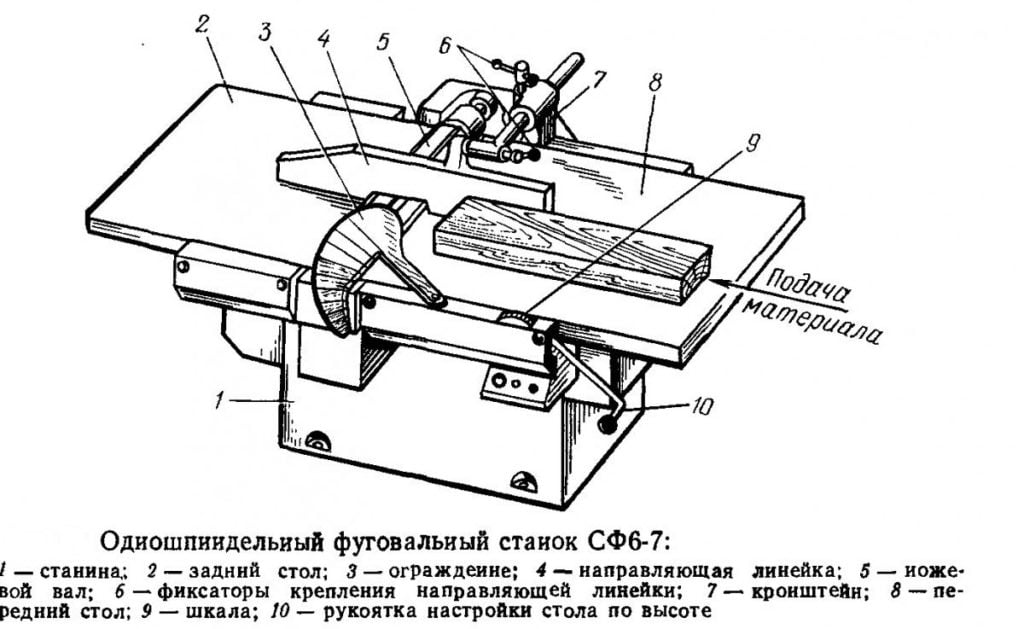

Рейсмусовые станки разделяются на два основных типа:

- Шлифовальные.

- Режущие.

Основа станка — это П-образная станина. Обязательным элементом является вал, который крепится к чаше и фиксируется на специальной балке. Если станок режущий, то на валу закрепляется несколько ножей для срезания слоев древесины при вращении вала. В шлифовальных агрегатах используют абразивные валы, которые шлифуют деталь до нужного размера.

Классификация и возможности

Рейсмусовые аппараты разделяются по разным критериям. Несмотря на то что рейсмусы имеют одинаковое предназначение, они могут быть различны по исполнению.

Станки отличаются по следующим критериям:

- По приводу. Некоторые самодельные устройства имеют ручной привод, но чаще всего встречаются электрические. В бытовых моделях работает электропривод на 220 вольт, а в профессиональных стоит на 330 вольт.

- По типу подающих роликов. В станке может устанавливаться одна или две пары приводных роликов. Если установлена одна пара, то требуется очень сильный прижим заготовки к валу. Недостатком этой схемы является возможность вибрации при обработке. Более практичны и удобны системы с двумя парами подающих роликов. Их применяют в случаях, когда требуется обработать большой объем заготовок.

- По числу валов с ножами. Их количество влияет на разнообразие профилей, которые могут быть одновременно обработаны.

- По функционалу. Некоторые станки могут сделать не только черновую обработку изделия, но и последующую тонкую шлифовку. Таким образом, убираются различные сколы, вмятины и другие дефекты, которые неизбежно получаются при нарушении технологий фугования или ошибках мастера.

- По техническим характеристикам. Обычно эти устройства рассчитаны на мощность от одного до сорока киловатт с частотой вращения патрона до 12 тысяч оборотов в минуту. Рейсмусы могут обрабатывать заготовку от пяти до ста шестидесяти миллиметров при ширине строгания до 1350 миллиметров.

А также рейсмусы могут отличаться способами регулирования зазоров и устройством подшипникового узла на главном приводе.

Устройство и принцип действия

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Самый простой станок имеет обязательный минимальный набор узлов:

- Электродвигатель, который обеспечивает вращение валов.

- Приводную передачу, которая может быть ременной, зубчатой или, если оборудование маломощное, со сменными шкивами.

- Вал с ножами. Ножи могут быть различной формы. На сегодняшний день лучшими считаются ножи спиральной формы. При работе они создают минимальный шум.

- Верхний узел, состоящий из переднего и заднего вальцов. Первый валец, который встречает заготовку, обладает рифленой поверхностью. Таким образом, он улучшает сцепление с доской и поддерживает правильное направление движения заготовки. Второй валец имеет гладкую поверхность, чтобы не испортить обработанную деталь.

- Прижимной узел. Он убирает стружку и предотвращает раскалывание детали. Изготавливается в виде массивного элемента из металла с подпружиненными зубьями или когтевых захватов.

- Нижний узел. Он отвечает за подачу бруска в рабочую область.

- Стол с узлом регулировки зазоров между вальцами верхнего и нижнего уровня.

- Станина. На ней размещаются все оставшиеся элементы рейсмуса.

Вращение от электродвигателя станка передается рабочему валу при помощи приводной передачи.

Заготовочная доска помещается в рабочий зазор и плотно прижимается к нижнему узлу. Затем деталь заводится под верхние прижимные вальцы. Рифлёный валик захватывает переднюю часть доски и подает её к рабочему валу. Верхние и нижние направляющие зажимают полуфабрикат и фиксируют изделие при обработке. Прижимное устройство препятствует сбору стружки.

Когда деталь выходит с заднего гладкого вальца, в передний подается следующая деталь и таким образом, обеспечивается непрерывный рабочий процесс.

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов не требуется, и любой мастер может её повторить в домашних условиях или в небольшой мастерской.

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

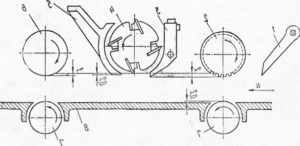

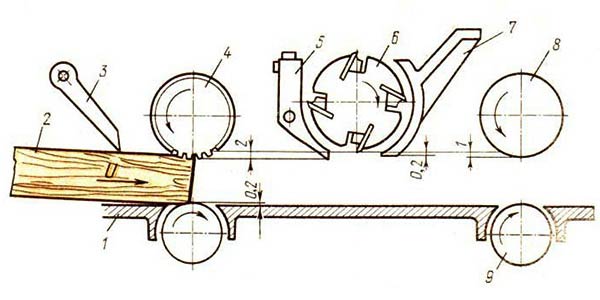

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

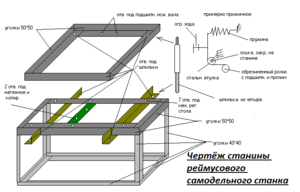

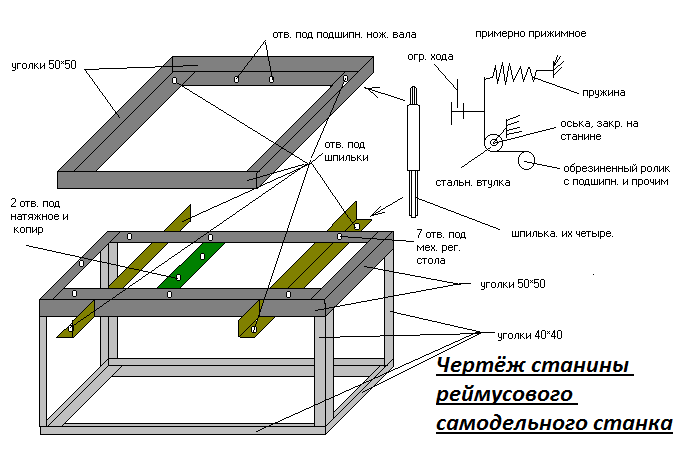

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

Изготовление шлифовально-рейсмусового станка

Несложный шлифовальный рейсмус можно самостоятельно изготовить из обычной электродрели.

Требуется лишь немного терпения и времени.

Понадобятся следующие детали:

- Дрель электрическая или шуруповерт.

- Лист фанеры толщиной около пятнадцати миллиметров.

- Гайка с «ушками».

- Болт М16 и несколько саморезов.

Из фанеры собирается небольшая станина удлиненной формы, на которую с одного края устанавливают изготовленную угловую конструкцию с отверстием. Собранный узел представляет собой раму, к которой прикрепляется электродрель, а её патрон вставляется в подготовленное отверстие.

После чего вырезаются две боковые в форме равносторонней трапеции, в которых просверливают сквозные отверстия под ось будущего вала. В эти отверстия вставляются посадочные подшипники. Боковые станины закрепляются на фанерном основании на противоположных сторонах. Крепление элементов происходит за счет столярного клея и саморезов.

Затем собирается подъемный стол, по которому будет скользить обрабатываемая деталь. Регулируемый подъем нужен для того, чтобы менять расстояние между столом и валом. Это расстояние и определяет толщину детали, которая обрабатывается.

Подвижная станина крепится к основной раме специальной направляющей.

Основной вал собирается из нескольких кусков фанеры круглой формы. Заготовки склеиваются между собой и в результате получается шлифовальный барабан. Полученный вал аккуратно протачивается насквозь дрелью. Потом с помощью циркулярной пилы делается продольный паз для закрепления наждачной бумаги.

Из листа наждачной бумаги вырезается полотно нужного размера и наматывается на вал. Края полотна заправляются в паз вала и закрепляется на нём шурупами или саморезами.

Готовый наждачный вал насаживается в опорные подшипники и рейсмусовый станок своими руками готов.

Техника безопасности при работе

Перед включением станка необходимо проверить состояние заточки ножей и правильность их положения. Надо убедиться, что ножевой вал надежно огражден. Запрещается обрабатывать заготовки если они короче, чем расстояние между валами.

Основные требования техники безопасности очень требовательны и включают в себя:

- Обязательное заземление, для предотвращения ударов тока или пожара.

- Ни в коем случае нельзя приближать руки к крутящимся валам.

- Длинные волосы должны быть убраны под головной убор.

- Рукава одежды должны быть или закатаны, или плотно застегнуты на запястьях.

- Под рабочим столом должен находиться резиновый коврик.

- При включенном станке запрещено проводить любые ремонтные работы.

- Перед включением устройства проверяют исправность всех узлов и электрического провода.

Деревянные бруски подаются на рабочую поверхность и в станок торцом к торцу. При этом должна использоваться вся доступная ширина рабочего стола.

Соблюдение несложных правил предотвращает травмы и порезы.

Рейсмусовый станок своими руками чертежи

Многие люди, в наше время, занимаются обработкой древесины. Однако, простым, ручным рубанком придётся очень долго обрабатывать поверхность древесной заготовки. На помощь столярам и простым любителям обработки древесины приходит рейсмусовый станок.

Общие понятия

Это оборудование выполняет строгальные действия, которые называются рейсмусованием. Именно в честь такого действия станок и получил своё название. В свою очередь, перед строганием древесной плоскости, она должна быть идеально ровной. Такого результата добиваются с помощью фуговального станка, который выравнивает горизонталь на дереве. Однако, эта работа считается черновой.

Предназначение

Реймусное оборудование имеет своё предназначение во многих отраслях, где используется древесина. С его помощью обрабатываются различные щиты, бруски, доски. Достигается идеальный результат по всем плоскостям изделия.

К примеру, если взять деревянный брус, то он будет, по окончании строгальных действий, очень гладким со всех четырёх сторон. Рейсмусы, в частности производственные, имеют такое свойство, как обработка больших площадей и количества досок, имеющих большую ширину.

Разновидность оборудования

Рейсмусовое оборудование различают по следующим критериям, а именно по количеству ножей на режущем вале:

Рейсмус односторонний

Такой станок является самым простым и имеет на основном вале всего — лишь один нож.

Также, односторонний рейсмусовый станок, считается бюджетным вариантом и предназначен для домашних работ.

За счёт одного ножа, он способен обрабатывать только одну сторону изделия.

Рейсмус двухсторонний

Это оборудование имеет в своей конструкции два вала с ножами, расположенными параллельно друг другу.

Этот модуль считается более производительным.

Имеет автоматизированную подачу древесной заготовки.

Профессианальный рейсмусовый станок

Рейсмус особый

Такие станки имеют в своей конструкции от трёх валов с ножами и более.

Предназначен этот рейсмус уже для профессиональной обработки дерева, а также имеет возможность производить детали в большом объёме..

Ценовая категория этого оборудования колеблется от 35 тысяч до 100 тысяч рублей. Однако если станки созданы по последнему слову техники, то цена, соответствующе, будет довольно высокой. Поэтому проще всего, а также дешевле будет создать собственноручный проект.

Помимо ножевого различия, рейсмусы различаются также по сфере применения

Бюджетно — бытовой

С их помощью, есть возможность добиться неплохой производительности. Отличается доступной ценовой категорией, малыми габаритами. Приобретя данный станок, вы с легкостью сможете построить свой собственный дом.

Комбинированный

Ограничен малым объёмом работ, малой ценой. Предназначен он преимущественно для бытовых целей. Во многих домашних целях этого оборудования вполне достаточно.

Полупрофессиональные

Получили широкое применение в столярных мастерских. Такое оборудование способно производить внушительные объёмы готовых изделий.

Профессиональные рейсмусы

В связи с тем, что такое оборудование более мощное, чем его меньшие собратья, оно способно производить огромные объёмы мебельных заготовок и комплектующих. Применяются они на деревообрабатывающих заводах.

Промышленные модули

Используются только на лесопилках, на предприятиях занимающихся добычей и обработкой древесины. Такие станки имеют огромные габариты, мощность, поэтому использование их в быту будет нецелесообразно.

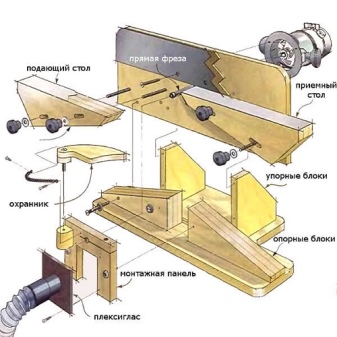

Конструкция самодельного станка

Как видно их картинки выше, конструкция данного станка не такая уж и сложная. Передний и задний столы, по которым производится подача дерева на обработку, должны быть ровными и гладкими, а также располагаться в одной плоскости, для беспрепятственной подачи древесины. Многие столяры создают рейсмусы из электрорубанка и из фрезера. Такая конструкция довольно проста.

Принцип работы

Схема устройства рейсмуса.

Принцип работы станка заключается в плоском строгании поверхности древесной заготовки. Самым главным орудием данного станка является вал с ножами, который и производит основную работу. Суть заключается в следующем. Деревянная доска подаётся руками или автоматически, специальными прижимными валиками. Материал обрабатывается с одной стороны, как правило, сверху. В некоторых случаях снизу и сверху. Ножевой вал регулируется на необходимый уровень толщины, а доска проходит полноценное строгание. В результате получается идеально гладкая поверхность.

Рейсмусы относятся к высокопроизводительным станкам по древесной обработке. Ведь ручным рубанком много дел не сделаешь. Для необходимого результата достаточно настроить оборудование на нужные габариты и тогда, можно производить детали партиями.

Сборка рейсмусового станка своими руками по чертежам

Сборка не занимает много времени и не требует большое количество материалов. Однако чтобы сборка осуществилась, необходимо иметь следующие инструменты и оборудование:

Токарный станок

Понадобится для изготовления элементов вращения, в данном случае валики.

Станок сверлильный

Пригодится для осуществления отверстий для крепёжных элементов и так далее.

Сварочный аппарат

В свою очередь, сварка и есть основной инструмент для сборки станины, подающего стола.

Дрель

Пригодится для более мелких сверлений, возможно для закручивания болтов, если это будет уместно.

Болгарка

Прежде чем заниматься сборкой конструкции, необходимо правильно, по чертежам с размерами, отрезать все необходимые детали.

Совет: При работе с болгаркой следует учитывать размеры и толщину режущего диска, иначе конструкция может получиться не ровной.

Если вы не знаете, как сделать и из каких деталей можно собрать станок, то в просторах интернета можно с лёгкостью найти бесплатные чертежи и фото для сборки. Ниже будет представлен один из таких чертежей, который мы и будем разбирать.

Как правило, все самодельные рейсмусовые станки имеют габариты 1х1 метра. Это позволяет перевозить его и переносить в нужное вам место. Однако стоит учесть, что оборудование должно быть расположено таким образом, чтобы он был доступен со всех сторон. То есть подход к нему должен быть свободным.

Перед началом сборки

Очень важно ознакомиться со схемой расположения всех деталей на станке:

- Стол подачи и выдачи заготовки. (1)

- Непосредственно сама древесная заготовка.(2)

- Предохранительное приспособление. (3)

- Подающий верхний валик, имеющий рифлёную поверхность. (4)

- Передняя колодка прижимная, так называемый «стружколоматель». (5)

- Основной вал с ножами. (6)

- Прижимная колодка задняя. (7)

- Подающий валик, имеющий гладкую поверхность, расположенный вверху. (8)

- Гладкий валик, расположенный снизу. (9)

Совет: Первоначально нужно сделать наброски чертежей с размерами.

Первым делом

Изготавливается станина для будущего изобретения. Для этого можно использовать железный уголок размером 50х50 мм, либо профильную, квадратную трубу размером 40х40 мм. Большие размеры этих деталей могут спровоцировать ненужную вибрацию при работе со станком.

После того, как все элементы станины готовы, в работу вступает сварочный аппарат и создаётся каркас для станка. Сверлильным станком предварительно делаются все необходимые отверстия, нужные для будущей сборки. Каркас желательно забетонировать, чтобы исключить излишнюю вибрацию в будущем.

Когда каркас сварен, производится установка ножевого и остальных валов. Лучшим вариантом будет приобретение их в готовом состоянии. Это позволит улучшить качество будущих изделий. Но, если нет возможности, их можно изготовить на токарном станке.

Шкивы мотора и валов

Желательно приобретать шестерёнчатые, что позволит использовать цепь. Мотор можно выбрать асинхронный, мощностью 4 — 5 киловатт. Если есть возможность достать ручной выжиматель белья, от старых советских стиральных машинок, его ролики можно использовать в качестве прижимных валов.

Прорезиненное покрытие этих валиков позволит меньше деформировать древесину. Обрамление для валиков изготавливается с помощью сварки, а крепится на болты с пружинками с одной стороны. Это позволяет им двигаться по вертикали.

С другой стороны

Сваривается кусок рулевой тяги, в качестве ограничителя. Сама столешница, которая состоит из двух частей, задней и передней, крепится на подготовленные регулировочные крепления. Это позволяет регулировать высоту стола.

Совет: Перед тем, как начинать работу, важно убедиться в правильности заточки ножей на вале, а также их расположение.

Когда всё готово, можете приступать к деревообрабатывающим работам.

Наладка оборудования

Весь станок, перед работой, в домашних условиях, должен быть налажен должным образом. Регулирование производится за счёт натяжения или послабления подающих валиков. Если рабочий стол на станке будет заполнен практически полностью, то возникнет необходимость увеличить давление валиков на подаче.

Если же обрабатываются маленькие детали, то это давление необходимо уменьшить, это делается для того, чтобы древесина не была помята, в прямом смысле этого слова.

Если правильно разобраться со строгальным оборудованием и понять весь его механизм, то настройка при последующих работах не составит особого труда.

Техника безопасности при работе

Все техники безопасности в работе со станками одинаковы и крайне требовательны. В перечень этой техники входит следующее:

- Нельзя совать руки, где крутятся валики — это может привести к серьёзным травмам.

- Станок должен быть заземлён, чтобы избежать ударов током и пожара.

- Присутствие резиновых ковриков около станка крайне необходимо.

- Категорически запрещено производить чистку станка, во время его работы.

- Запрещено заниматься ремонтом деталей оборудования, когда станок включен в электрическую сеть.

- Перед включением станка необходимо убедиться, что все механизмы исправны.

- Перед включением убедиться в исправности электрического провода.

Соблюдение простых правил безопасности при работе с самодельным станком сохранит ваше здоровье и жизнь.

Видео обзоры

Обзор самодельного рейсмусового станка с автоматической подачей

Обзор поэтапной сборки собственноручного рейсмуса

Обзор работы рейсмусового станка

Как сделать рейсмус из фрезера?

- Инструменты и материалы

- Основные этапы работы

- Рекомендации

- Заключение

Рейсмус – усовершенствованный своими руками ручной фрезер, помогающий высококачественно и быстро выполнить, например, обточку, шлифовку неструганых досок. Данный электроинструмент сработает, к примеру, вместо электрорубанка.

Инструменты и материалы

Основной функциональный блок для будущего станка – электродрель или готовый ручной фрезер в сборе со сменными комплектами фрезерующих коронок. Если переделанного под дрель фрезера нет, вначале изготавливают фрезерную опору (подставку) с регулировочным механизмом.

В качестве инструментария пригодятся перечисленные ниже агрегаты.

- Сварочный аппарат и набор электродов.

- Шуруповёрт с набором бит и гайковёртов (ключей) под гайки разного размера.

- Отдельная дрель (или перфоратор с переходником под обычные свёрла, работающий в безударном режиме), набор свёрл по металлу, сверлящая коронка (например, с диаметром режущего цилиндра в 7 см).

- Угольник (линейка с прямым углом), уровнемер (подойдёт жидкостно-пузырьковый). Потребуется и рулеточная линейка.

- Болгарка с набором отрезных дисков по металлу. Могут понадобиться и диски по дереву (режущая грань выполнена в виде продольной пилы). Не пренебрегайте защитным кожухом и очками, чтобы защитить глаза и тело от металлической стружки. Очки должны иметь простые стёкла.

- Струбцины – нужны для фиксации свариваемых деталей. Они не допустят случайного перекоса свариваемой конструкции. Её не поведёт в сторону при наложении окончательных сварных швов. Идеально, если струбцины сделаны для выдержки угла именно в 90 градусов.

Расходниками послужат семь составляющих.

- Стальные штыри с сечением до 1 см. Сойдёт и гладкая (не фигурная и не квадратная) арматура. От них зависит свободный ход при обтачивании, резке, шлифовке заготовок.

- Уголковый стальной профиль с толщиной стенок не менее 3 мм.

- Втулочные подшипники закрытого типа – ролик-сепаратор с броневым внешним кольцом.

- Отрезки профтрубы.

- Термоклей. Работу ускорит клеевой пистолет.

- Регулируемые ножки винтового типа – здесь опорная ось с подошвой ввинчивается в гайки, приваренные к прямоугольной рамке, закрепляемой с угла конструкции.

- Отрезок фанеры или доски – квадрат со стороной в 15 см.

Раздобудьте – или создайте – готовый чертёж, по которому и собирается устройство.

Основные этапы работы

Технологический процесс изготовления рейсмуса на основе фрезера состоит из определенной последовательности шагов.

- Сверяясь по чертежу, разметьте и распилите профтрубу и гладкую арматуру. Получатся отрезки трубы по 25 см. Штыри могут иметь длину до метра – с большей длиной одному человеку работать неудобно. Сгладьте образовавшиеся на торцах заусенцы при помощи болгарки.

- Запрессуйте в отрезки профтрубы подшипниковые комплекты. Они должны находиться на торцах профтрубы. Прикрепите их внутри при помощи термоклея.

- Просверлите в деревянном квадрате зазор – с помощью коронки. Можно это сделать либо тем же фрезером, либо посредством отдельного сверлильного станка с фиксирующим заготовку механизмом.

- Просверлите ближе к середине отрезков профтрубы с подшипниками по два отверстия под саморезы. Головки последних должны свободно проходить через них. С противолежащей стороны просверлите меньшие – чтобы винтовая часть самореза прошла, а головка – нет. Засверлите квадрат просверленной деревяшки с боков под эти же отверстия – и зафиксируйте на нём профтрубу со втулками.

Центральная часть подвижного механизма готова, однако это еще не все.

- В двух других (таких же, как первые) отрезках профтрубы просверлите при помощи конического (корончатого) сверла отверстия под штыри. Отступ от торцов – 2 см.

- Запрессуйте в торцах одного из отрезков профтрубы штыри. С помощью «угла» проверьте прямоугольность, зафиксируйте (при необходимости струбцинами) эти штыри в отверстиях и приварите их к отрезкам профтрубы.

- Рассверлите во втором отрезке такие же отверстия. Наденьте подвижный механизм (рассверленная доска на профтрубе с подшипниками) нужной стороной к себе. Запрессуйте и приварите данный отрезок профтрубы к штырям.

- Рядом со штырями, на расстоянии 1 см от торцов получившейся конструкции, просверлите отверстия. Прикрутите к подвижной части 4 колеса (по паре с каждой стороны) с роликовыми подшипниками (такие применяются, например, на дверцах шкафа-купе).

Подвижная часть рейсмуса закреплена на такой же раме.

- Сварите из четырёх одинаковых отрезков уголкового профиля прямоугольную раму. Может получиться квадрат 0,7х0,7 или 1х1 м.

- К двум противолежащим сторонам полученного квадрата приварите штыревые (из этого же штыря) направляющие. Они дают перемещаться подвижной части рейсмуса по второй оси координат.

- Установите подвижную часть рамы рейсмуса на неподвижной. Убедитесь, что свобода хода колёсно-роликовой составляющей не нарушена. Рейсмусный фрезер должен перемещаться легко.

- Приварите к неподвижной части рамы крепления для ножек. Вкрутите сами ножки.

- Засверлите деревянный квадрат по углам, прикрутите при помощи саморезов к нему ручной фрезер (за саму опору).

Проверьте плавность хода подвижной части, смажьте подшипники. Сгладьте заусенцы и выпуклости, оставшиеся после сварки, с помощью болгарки. Окрасьте конструкцию (неподвижную её основу). Отшлифуйте тестовый обрезок нестроганой доски.

Рейсмусование по дереву должно выполняться гладко и равномерно.

Рекомендации

Смазывайте подшипники рейсмуса раз в полгода-год. При каждодневной и долгой работе – раз в 3… 6 месяцев. Используйте пригодные к работе, незатупленные фрезы. Регулярно обслуживайте электропривод: периодически смазывайте подшипники мотора, чистите его от отложений стружки и отработанной смазки.

Для защиты самого себя при сварке, сверлении и пилении конструкционных заготовок используйте перчатки и комбинезон из толстой грубой материи, а также затемнённые очки-каску, пропускающую 1–2% света, и очки с простыми стёклами.

Заключение

Рейсмус на основе фрезера – подспорье для рабочих, чья задача – ровно, без скосов отшлифовать деревяшки, не сняв лишние миллиметры верхнего слоя. Недостаток рейсмуса по сравнению с электрорубанком – в несколько и более раз меньшая производительность, но в угоду идеальному качеству.

Как сделать рейсмус из фрезера, смотрите в видео ниже.

Рейсмусовый станок по дереву своими руками

Все, кто более или менее сталкивался с изготовлением строительной столярки, самодельной мебели, вагонки, очень скоро приходили к выводу о необходимости иметь под руками хоть примитивный рейсмусный станок. Без него получить откалиброванные по толщине заготовки крайне затруднительно и трудоёмко, кроме того процесс занимает кучу времени.

Купить готовый рейсмусовый станок промышленного изготовления не всегда по карману, цены «кусаются», поэтому многие умельцы «самоделкины» приходят к решению изготовить станок своими руками. Конструкций множество, я предлагаю вашему вниманию следующую конструкцию рейсмусного станка.

Изготовления рейсмуса своими руками

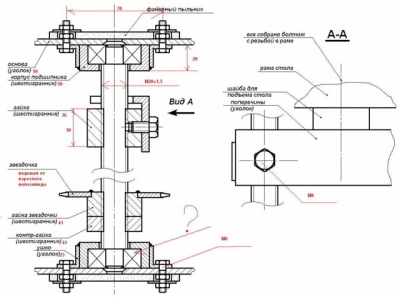

Рама и стол станка – сварные, выполненные из уголка 50*50 мм и квадратной трубы 40*40 мм, можно применить и больших размеров, лишняя массивность лишь увеличат устойчивость станка и уменьшат вибрации при работе.

Следующий обязательный элемент конструкции – ножевой вал. Его лучше приобрести готовый, вместе с буксами, так как самодельные валы далеко не всегда хорошо сбалансированы. В приведённом варианте взят трехсотмиллиметровый вал на три ножа. Шкивы вала и двигателя необходимо взять ступенчатые, чтобы иметь возможность выбрать оптимальные обороты вала, в пределах 4000-7000 об/мин.

Для данного размера вала вполне подойдет асинхронный двигатель мощностью 4-5 кВт, отпадет надобность применять шкивы больших размеров, кроме того двигатель такой мощности вполне можно запустить известными способами и от одной фазы.

Прижимные ролики необходимо выточить или взять готовые из выжимки старых совдеповских стиральных машин. Рама каждого ролика – сварная, крепится на подпружиненных болтах с одной стороны, для крепления другой применён кусок рулевой тяги с пальцем от «Москвича». Как показывает опыт эксплуатации, неплохо применить два таких крепления на один ролик. Пружины взяты с клапанов двигателя грузовика.

К сожалению, в данном варианте подача заготовок – ручная. В перспективе есть желание применить механическую.

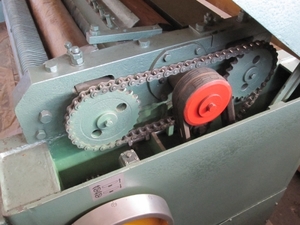

Стол установлен на регулировочных болтах. Чтобы избежать необходимости регулировки каждого, болты снабжены приваренными велосипедными звездочками, соединенными цепью.

Для изготовления деревообрабатывающего рейсмусного станка понадобились: сварочный аппарат, болгарка, дрель, сверлильный и токарный станки.

Как своими руками сделать универсальный фуговальный рейсмус

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

Простота устройства рейсмусового станка по дереву.

Простота устройства рейсмусового станка по дереву.- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

Электрорубанок.

Электрорубанок.- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

Шпильку станка устанавливают в правильное положение.

Шпильку станка устанавливают в правильное положение.- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Originally posted 2018-03-28 15:17:32.

Рейсмус из рубанка своими руками видео

В домашних условиях можно самостоятельно сделать из электрорубанка рейсмус либо фуганок. Они облегчат и ускорят работу с деревянными заготовками. С помощью самодельных станков можно будет обстругивать и подгонять по толщине пиломатериалы, а также выполнять чистовую обработку поверхностей и некоторые другие операции. Простейшим вариантом является использование электрического рубанка, который можно закреплять к станочной станине в перевернутом виде. У таких моделей преобразование в рейсмусовый либо фуговальный станки предусмотрено их конструкцией. В других случаях понадобится делать специальные крепления для надежной фиксации инструмента в рабочем положении.

Рейсмус из электрического рубанка

Рейсмусовый станок – это деревообрабатывающее оборудование, с помощью которого обстругивают ровные плоскости пиломатериала до достижения нужной толщины заготовок. При этом обрабатывают только заранее подготовленные (отфугованные) доски либо брусья.

Подготовка материалов и рабочих инструментов

Различных вариантов создания конструкций, позволяющих переделать электрорубанок в рейсмусовое оборудование достаточно много. Чтобы сделать в домашних условиях сравнительно простой самодельный станок потребуются следующие инструменты и материалы:

- шуруповерт с набором бит;

- угольник или уголок столяра;

- рулетка или простая линейка;

- отвертки с разными наконечниками;

- гаечные ключи;

- электрический рубанок;

- электролобзик либо пила ручная по дереву;

- фанера с толщиной листа от 1,5 см;

- длинные винты с крупной резьбой (4 штуки);

- велосипедная цепь и четыре приводные звездочки для нее;

- деревянные бруски (2,5 на 2,5 см) и планки (1,5×1,5 см);

- гайки, имеющие резьбу М14;

- шайбы подходящих размеров;

- шурупы 25 на 100 мм.

Электрорубанок будет служить в качестве основного механизма создаваемого станка. Шурупы можно заменить аналогичными по размерам саморезами по дереву.

Алгоритм изготовления

Упростить процесс создания рейсмусового инструмента из электрорубанка помогут чертежи и схемы, но легче его сделать по фотографиям. Изготавливают оборудование в такой последовательности.

- Вырезают из листа фанеры прямоугольный фрагмент, имеющий длину 50 см, а ширину – 40 см.

Созданную конструкцию устанавливают на ровную поверхность. Для фиксации к верстаку либо столу понадобиться применять подходящие крепления.

Наличие приводного механизма обеспечивает возможность выставления требуемой толщины обрабатываемых заготовок.

При сборке станка своими руками следует зафиксировать питающий электроинструмент кабель так, чтобы он не мешал при работе, и провод случайно не был поврежден. Чтобы надежно зафиксировать сам электрорубанок на рабочей площадке, рекомендуется использовать болты с гайками.

Измерительная линейка является обязательным конструктивным элементом создаваемого самодельного рейсмуса. С ее помощью устанавливают толщину пиломатериала, который планируется обрабатывать. В качестве планки подойдет отрезок пластмассовой, деревянной либо металлической линейки длиной 8 см. Из аналогичных материалов можно сделать также стрелку-указатель.

Полезные советы

При создании рейсмуса из электрорубанка в домашних условиях необходимо иметь представление о некоторых тонкостях для того, чтобы результат затраченных усилий и времени получился стоящим:

- При изготовлении крепежного валика следует соблюдать правильность его расположения: он не должен быть установлен слишком низко, иначе на обрабатываемых заготовках могут образоваться поперечные вмятины.

- Тщательно проследите за тем, чтобы рабочий стол инструмента был установлен идеально ровно. При наличии перекосов готовое изделие не будет иметь гладкую ровную поверхность.

- Проследите за правильностью расположения задней колодки рейсмуса: она не должна излишне давить на заготовку. В этом случае сила подачи уменьшится, а ножи при этом будут работать. В результате на обрабатываемой поверхности могут образоваться желобки.

- Обратить внимание стоит и на накидной козырек изделия. Если он будет установлен неправильно, стружка в процессе работы попадет на нижний валик, и непременно образуются вмятины.

Вот и все нюансы, которые следует знать для того, чтобы создать в домашних условиях качественный и долговечный рейсмус из электрорубанка. Удачи!

Сборка фуговального станка на базе электролобзика

Фуговальный станок предназначен, чтобы снимать с поверхности древесины имеющиеся неровности. Рабочий процесс представляет собой при этом одностороннее строгание пиломатериалов по плоскости. Также можно снимать под различными углами фаски. Благодаря обработке на данном оборудовании брусья или доски становятся гладкими.

Конструкция у фуговального агрегата более простая, чем у рейсмусового аналога. Это позволяет самостоятельно собрать установку, используя доступные материалы.

Порядок изготовления фуганка

Чтобы сделать строгальный станок для обработки заготовок небольших размеров, понадобится электрический рубанок, который можно закреплять в стационарном положении. Основанием создаваемого агрегата может служить фрагмент из фанеры, МДФ либо ДСП. Достаточно куска размером 50 на 35 см. Толщина используемого листового материала должна быть более 2 см.

Собирают инструмент для фугования, выполняя действия в такой последовательности:

- вырезают из имеющегося листового материала основание под станок;

- к нему с помощью саморезов либо винтов прикрепляют упор для заготовки под углом строго в девяносто градусов (для его выставления пользуются угольником);

- устанавливают ребра, которые будут обеспечивать жесткость упора;

- к основе с помощью болтов М8 и гаек крепят электрический рубанок.

Перед закреплением упора вырезают в нем отверстие под патрубок и для охлаждения электродвигателя инструмента.

Если необходимо строгать заготовки больших размеров, то достаточно увеличить размеры создаваемого агрегата. При этом получится конструкция, как на фотографиях далее.

Кроме рассмотренного варианта из электрорубанка, фуговальное оборудование можно собрать и в другом исполнении. Практическая реализация подобных конструкций зависит от имеющихся у домашнего мастера под рукой материалов и творческих способностей. Как сделать самодельные фуговальные агрегаты других конструкций, показано в следующих видеороликах:

Описание инструмента

Сборка рейсмуса из электрорубанка.

Для получения однородной и четкой линии шпилька должна быть хорошо отточенной. Остроту оттачивания шпильки следует проверять перед каждым использованием прибора и, в случае необходимости, осуществлять затачивание.

В процессе проведения операций с инструментом следует соблюдать осторожность — во избежание получения травмы.

Правила работы и безопасной эксплуатации устройства — следующие:

- при использовании инструмента следует применять защитные очки для глаз;

- в процессе работы с грубыми материалами следует пользоваться защитными перчатками;

- перед включением прибора следует проверить правильность настройки инструмента;

- перед работой шпильку следует проверить на наличие трещин.

Помимо этого, перед применением приспособления следует подготовить заготовки, для этого требуется очистить их поверхность от загрязнений, гвоздей и мусора, способных повредить рабочий элемент.

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Изготовление подставки для электрорубанка

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Использование такого приспособления особенно актуально при работе с мощными, тяжелыми электрическими рубанками.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Ширина паза и расстояние от его переднего края до упора определяются размерами используемой в работе модели электроинструмента.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур;

- шуруповерт с набором бит;

- дрель со сверлами по металлу 3 и 4 мм диаметром;

- шило;

- пила ручная по дереву с мелкими зубьями;

- линейка или рулетка;

- угольник;

- карандаш либо маркер;

- фреза по дереву сферической формы;

- бумага наждачная;

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм;

- шурупы по дереву – 2 штуки 4 на 45 мм;

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм;

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

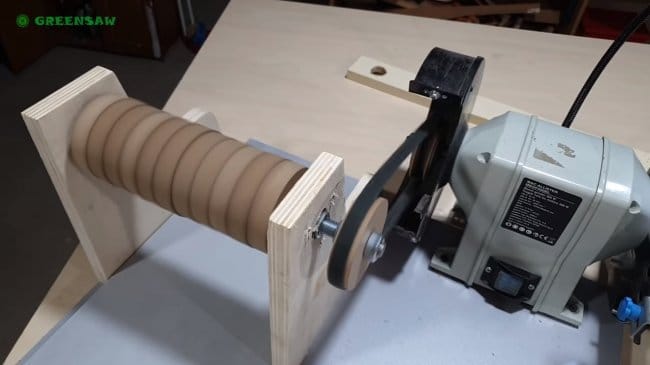

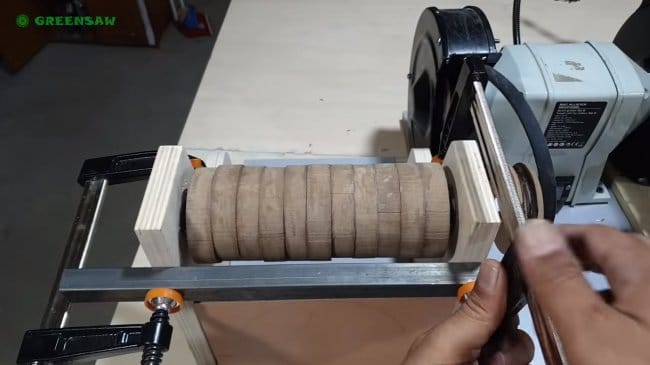

Самодельный роторный шлифовальный станок (мини-рейсмус)

Приветствую всех любителей помастерить, сегодня мы рассмотрим, как изготовить барабанный шлифовальный станок. При помощи такой самоделки можно не только шлифовать доски и брусья, но можно также выравнивать древесину до нужной толщины, если убрать нужно немного. Станок построен из фанеры, рабочий барабан сделан из МДФ. Самоделка работает отлично, биений и люфтов практически нет. В качестве силового агрегата автор использовал мотор от точильного станка . Также автор позаботился о том, чтобы в мастерской было меньше пыли, она отсасывается пылесосом через специальный рукав. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— фанера;

— МДФ;

— резьбовой стержень, гайки, шайбы;

— подшипники;

— точильный станок в качестве мотора ;

— ремень;

— поликарбонат или другой листовой материал;

— саморезы;

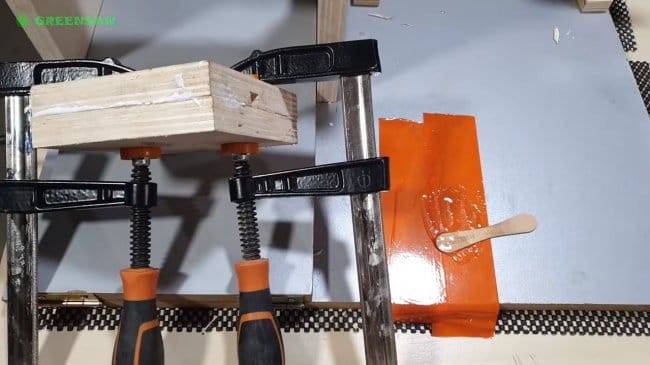

— столярный клей;

— мебельные петли.

Процесс изготовления станка:

Шаг первый. Заготовка для барабана

Первым делом сделаем заготовку для рабочего барабана. В качестве материала автор использовал МДФ, такой материал легко обрабатывается, а его прочности вполне хватит. Нам нужно нарезать большое количество кругов, автор нарезал их на ленточном отрезном станке. Как вариант, можно вырезать такие круги при помощи коронок большого диаметра.

Далее через центр всех кругов нужно просверлить отверстие под резьбовой стержень. Когда все будет готово, накручиваем круги на стержень и склеиваем их между собой столярным клеем. Чтобы круги хорошо склеились, хорошо стягиваем детали с обеих сторон гайками.

Шаг второй. Основа и стойки

Нарезаем детали из фанеры для основы и стоек, к которым будет крепиться рабочий барабан. В стойках сверлим отверстия под подшипники. Стойки прикручиваются к основе с помощью винтов, дополнительно не будет лишним использовать столярный клей. Фиксируем подшипники на своих местах при помощи винтов, гаек и шайб.

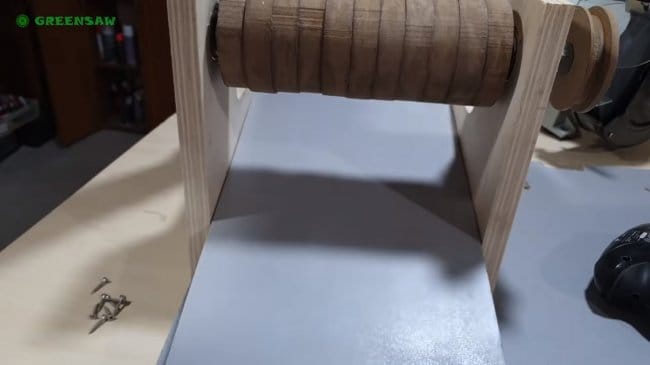

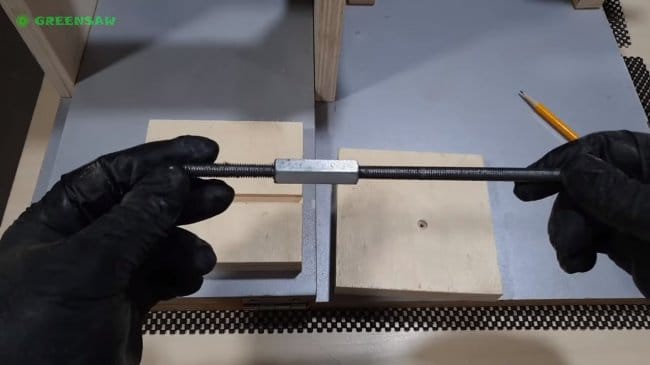

Шаг шестой. Подъемный механизм

Чтобы платформа поднималась от вращения резьбового стержня, делаем блок из фанеры с упором, в платформу автор установил удлиненную гайку. Также делаем упор для резьбового стержня из фанеры и крепим его к раме. Вот и все, заворачиваем резьбовой стержень, делаем удобную ручку.

Теперь платформу можно закрепить под четко заданным углом, автор решил этим воспользоваться и доработал рабочий барабан до идеально ровного состояния. Делаем зазор между барабаном и платформой минимальным, ну далее работаем при помощи куска наждачки.

Шаг седьмой. Установка наждачки и первые испытания

Вырезаем из куска наждачной бумаги полоску с острыми краями для барабана. Наждачная бумага крепится всего на двух винтах, под которые автор вырезал в барабане пазы. Благодаря такой конструкции, не нужно ничего клеить и наждачная бумага легко меняется.

После установки бумаги, станок можно испытывать, берем кусок доски, устанавливаем нужный зазор и пропускаем доску через станок. На выходе получаем кусок доски с отлично обработанной плоскостью.

Изготовление рейсмусового станка по дереву

Последние годы одним из самых востребованных разновидностей механизмов для обработки дерева является рейсмусовый станок. Он используется как в промышленном производстве, так и в условиях домашнего хозяйства. Для того чтобы облегчить процесс строгания заготовительных материалов, необходимо купить агрегат либо сделать его самостоятельно.

- Для каких целей используется станок для рейсмусов?

- Как правильно сделать выбор в пользу станка для рейсмуса?

- Как сделать станок для рейсмуса собственноручно – пошаговая инструкция

- Советы по выгодному использованию

Для каких целей используется станок для рейсмусов?

Его основное назначение – это строгать заготовку из дерева по всей толстой поверхности материала. Станок легко обрабатывает щиты, брусчатые изделия, а также из досок, успешно подгоняя материал к нужному габариту за один свой заход (а не за несколько ходок, как это происходит с фуговальным станком).

Существуют некоторые разновидности рейсмусов, которые отлично справляются с изделиями из пластика, а также некоторых других материалов из полимеров.

Основным показателем работы современного рейсмусового станка является способность глубоко проникать в обрабатываемое изделие. Как правило, она не превышает одного-трех миллиметров. Многие агрегаты наших дней способны обрабатывать ширину изделия даже на 30 – 330 мм.

В настоящее время выделяют такие виды рейсмусов, как:

- С одной рабочей стороной.

- С двумя рабочими сторонами.

- Совмещающий в себе множество функций.

Основной особенностью механизма с одной рабочей стороной является способность строгать заготовочную поверхность только с верхней стороны, в то время как агрегаты с двумя рабочими сторонами оснащены двумя валами для резки изделия – с верхней и нижней стороны, это дает возможность обрабатывать обе стороны детали одновременно.

Составные части рейсмусового агрегата:

- станинное основание;

- вал с режущим сечением;

- рабочая поверхность стола;

- пружины для осуществления зажима действующих механизмов;

- заготовочные вальцы и средства их подачи для обработки поверхности.

Становая часть агрегата всегда выполняется из сложных чугунных сплавов для промышленных объемов, но на бытовом уровне используются станины на основе легких металлов, таких как алюминий.

Основным рабочим механизмом считается ножевая поверхность для обработки изделия, при этом на станке инсталлировано не менее одной-четырех кромок для резки поверхности изделий. Кромки достаточно быстро изнашиваются, и возникает необходимость в их частой замене. Две пары специальных приводятся в движение электромотором и отвечают за подачу изделия автоматической системой.

Как правильно сделать выбор в пользу станка для рейсмуса?

В домашних условиях лучше всего выбирать агрегат, который способен вращать вал не менее десяти тысяч оборотов в минуту, а также имеющий мощность от 1.8 кВт. Именно такая мощность дает возможность качественно обрабатывать изделия с твердой поверхностью.

Как сделать станок для рейсмуса собственноручно – пошаговая инструкция

В условиях, когда нет возможности приобрести многофункциональный агрегат, обычно прибегают к необходимости изготовления рейсмусовых станков по дереву своими руками. Но даже выполненные в домашних условиях, они прекрасно соответствуют заданным параметрам. Таким образом, в домашнем обиходе самодельный рейсмусный станок используется крайне редко и вместо него стараются задействовать стандартный механизм.

Если денег совсем мало, то лучшим вариантом является сделать агрегат на основе электрического рубанка. Для воплощения этого действа используют следующие запчасти:

- Становая часть. Она производится из металлического сплава с шириной не менее 40-60 мм. При этом важный момент составляет использование прутьев-шестигранников с распорными втулками.

- Протяженные валики. В данном случае сгодятся также каучуковые валики из стиральной машины, бывшей в использовании. Обязательное требование: растачивать для подшипников и фиксировать механизм на осях. Длина осей зависит только от длины поверхности рабочего стола. Наилучший диаметр – не более 20 мм.

- Для производства рабочего стола используют кусковую фанеру. Ее покрывают листом из цинка, минимальная толщина – 1 мм, но перед работой доску обязательно покрывают средством противозащиты.

- Покрытие, используемое для защиты рабочего стола, обычно имеет не более 1-2 мм в толщину и фиксируется в нижней части профильного уголка.

Большинство рубанков, произведенных в фабрично-заводских условиях, располагают специальной поддерживающей пластиной. Таким образом, для того чтобы прикрепить ее к основанию станка для рейсмуса, не стоит сильно затрудняться.

Нижняя часть пластины обязательно оснащается уголком, она обладает длиной как минимум 5 мм. Для грамотного регулирования самоделки необходимо прибегнуть к оси с винтовой поверхностью, но имеют место и другие возможности оснастки.

Для производства рейсмусового станка подобного рода придется выложиться по финансам:

- Около 10 тысяч рублей нужно потратить на электрорубанок, купленный в специализированном центре.

- Около 3 тысяч придется выложить на металлический профиль.

- Другая мелочь, а также подшипники и шпильки встанут еще в 3 тысячи.

Для бюджетных покупателей предусматриваются следующие модели агрегатов:

- Универсальный механический рейсмус-агрегат ББК 5906 стоимостью от 14 000 рублей. Его основные функции: циркулирование и фугование односторонним рейсмусом. Приводная мощность не более 2 кВт, режущий вал вращается со скоростью около 8000 оборотов в минуту. Проникновение за один проход – 3 мм.

- Деревообрабатывающий агрегат с рейсмусовой насадкой за номером ББК 5904. Ориентировочная стоимость – 20 000-24 000 рублей. Оснащен более мощным двигателем с электрическим приводом.

Устройство запросто может заменить многие составляющие:

- фрезерный механизм;

- пилу для торцовки;

- пилу для циркуляции;

- фуганочный механизм;

- станок для шлифования.

Эта модель имеет в своей структуре вал с четырьмя валами, средний диаметр не менее 1 дм. За минуту развивает скорость до 5000 оборотов. Встроенный привод собирает мощность до 3 кВт. ДМС-41 и его аналоги с легкостью обрабатывают заготовки толщиной 4-220 мм. Устройство снимает с изделия не менее 4 мм его поверхности.

Видео: рейсмус своими руками.

Советы по выгодному использованию

Лучше всего не экономить деньги и не продешевить на сомнительных китайских аналогах агрегатов такого типа, ибо экономия на 30-40% потом сильно аукнется. Основные причины:

- Большинство китайских станков сегодня одноразовые.

- Недостаточное количество комплектующих агрегатов для китайских моделей станков.

- Сложности в поиске специалиста в России, который бы смог отремонтировать китайский станок.

Преимущества механизмов российского производства:

- запчасти для станков имеются всегда в любом количестве;

- ремень привода можно приобрести за 200 рублей;

- замена ремня осуществляется не чаще одного раза в год.

Лучшие производители станков деревообрабатывающих рейсмусов в наши дни:

- Энкор.

- Кратон.

- Макита.

- Интерскол.

- Джет.

Простота устройства рейсмусового станка по дереву.

Простота устройства рейсмусового станка по дереву. Электрорубанок.

Электрорубанок. В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка. Шпильку станка устанавливают в правильное положение.

Шпильку станка устанавливают в правильное положение.