Самодельный сварочный аппарат из ЛАТРа

Сварочный аппарат из ЛАТРа

ЛАТРы выпускаются разных типов, с максимальными токами от 2 до 10А, не все из них годятся для изготовления трансформаторов для сварки, только те, размеры магнитопроводов которых позволяют уложить необходимое количество витков. Наиболее распространенным среди них, наверное, является автотрансформатор типа ЛАТР-1М. Он в зависимости от провода обмотки рассчитан на токи 6,7-9А, хотя размеры самого автотрансформатора от этого не меняются. Магнитопровод ЛАТР-1М имеет следующие размеры: внешний диаметр D=127 мм, внутренний диаметр d=70 мм, высота кольца h=95 мм, сечение S=27 см 2 , вес около 6 кг. Из двух колец от ЛАТР-1М можно изготовить хороший сварочный трансформатор, правда, из-за малого внутреннего объема окна, нельзя использовать слишком толстые провода и придется экономить каждый миллиметр пространства окна. Существенным недостатком трансформатора из ЛАТРов, по сравнению со схемой П-образного трансформатора, является также то, что нельзя изготовить катушки отдельно от магнитопровода. Это означает, что придется мотать, протягивая каждый виток через окно магнитопровода, что конечно же сильно усложняет процесс изготовления.

Существуют ЛАТРы и с более объемными кольцами-магнитопрводами. Они намного лучше подходят для изготовления сварочных трансформаторов, но менее распространены. У других автотрансформаторов, аналогичных по параметрам ЛАТР-1М, например АОСН-8-220, магнитопровод имеет другие размеры: внешний диаметр кольца больше, но зато меньше высота и диаметр окна d=65 мм. В этом случае диаметр окна необходимо расширить до 70 мм.

Кольцо магнитопровода состоит из намотанных друг на друга отрезков железной ленты, скрепленной по краям точечной сваркой. Для того чтобы увеличить внутренний диаметр окна, необходимо изнутри отсоединить конец ленты и отмотать ее необходимое количество. Но не пытайтесь отмотать за один раз все. Лучше отматывать по одному витку, каждый раз отрезая лишнее. Иногда таким образом расширяют и окна более крупных ЛАТРов, хотя при этом неизбежно уменьшается площадь сечения магнитопровода.

В принципе для сварочного трансформатора было бы достаточно площади сечения и одного кольца. Но проблема заключается в том, что магнитопроводы меньшей площади неизбежно требуют большего количества витков, что увеличивает объем катушек и требует большего пространства окон.

Трансформатор с разнесенными плечами

Далее изолированные кольца соединяются вместе. Кольца плотно стягиваются крепкой лентой, а по бокам фиксируются деревянными колышками, также потом стянутыми лентой, — сердечник магнитопровод для трансформатора готов.

Следующий шаг самый ответственный — укладка первичной обмотки. Обмотки этого сварочного трансформатора мотаются по схеме: первичная посредине, две секции вторичной на боковых плечах.

На первичную обмотку уходит около 70-80 м провода, который придется с каждым витком протягивать через оба окна магнитопровода. При этом никак не обойтись без нехитрого приспособления.

Сначала провод наматывается на деревянное мотовило и в таком виде без проблем протягивается через окна колец.

Провод первичной обмотки может иметь диаметр 1,6-2,2 мм. Для магнитопроводов, составленных из колец с диаметром окна 70 мм, можно применять провод диаметром не более 2 мм, иначе останется мало места для вторичной обмотки. Первичная обмотка содержит, как правило, 180-200 витков при нормальном сетевом напряжении, что достаточно для эффективной работы 3-миллиметровым электродом.

На конец провода надевается кембрик, который притягивается ХБ изолентой к началу первого слоя. Поверхность магнитопровода имеет закругленную форму, поэтому первые слои будут содержать меньше витков, чем последующие — для выравнивания поверхности.

Провод ложится виток к витку, ни в коем случае не допуская захлестывания провода на провод. Слои провода обязательно изолируются друг от друга. Опять же, для экономии пространства обмотку следует класть как можно компактнее. На магнитопроводе из некрупных колец межслоевую изоляцию следует использовать потоньше. Не следует стремиться намотать первичную обмотку быстро. Процесс этот медленный, а после укладки жестких проводов начинают болеть пальцы. Лучше сделать это за 2-3 подхода — ведь качество важнее скорости.

Если первичная обмотка изготовлена, большая часть работы выполнена, остается вторичная. Но сначала нужно определить количество витков вторичной обмотки на заданное напряжение. Для начала включите уже готовую первичную в сеть. Ток холостого хода этого варианта трансформатора небольшой — всего 70-150 мА, гул трансформатора должен быть еле слышен. Наматываем на одно из боковых плеч 10 витков любого провода и измеряем выходное напряжение на них. На каждое из боковых плеч приходится по половине магнитного потока, создаваемого на центральном плече, поэтому здесь на каждый виток вторичной обмотки приходится 0,6-0,7В. Исходя из полученного результата, рассчитывается количество витков вторичной обмотки, ориентируясь на напряжение 50В (около 75-80 витков).

Выбор материала вторичной обмотки ограничен оставшимся пространством окон магнитопровода. Тем более что каждый виток толстого провода придется протягивать по всей длине в узкое окно. Проще всего намотать обычным многожильным проводом 16 мм 2 в синтетической изоляции — он мягкий, гибкий, хорошо изолирован, при работе будет лишь слегка греться. Можно изготовить вторичную обмотку и из нескольких жил медного провода.

Половина витков вторичной обмотки мотается на одно плечо, половина на другое. Если не окажется проводов достаточной длины, можно соединить из кусков — ничего страшного. Намотав обмотки на оба плеча, нужно измерить напряжение на каждой из них, оно может отличаться на 2-3В — сказываются несколько отличные свойства магнитопроводов разных ЛАТРов, что особо не влияет на свойства дуги при сварке. Потом обмотки на плечах последовательно соединяются, но надо следить, чтобы они не оказались в противофазе, иначе на выходе получится напряжение, близкое к нулю (см. статью Обмотка сварочного трансформатора). При напряжении сети 220-230В сварочный трансформатор данной конструкции должен развивать в дуговом режиме ток 100-130А. Ток при коротком замыкании вторичной цепи — до 180А.

Может оказаться, что в окна не удалось вместить все рассчитанные витки вторичной обмотки, и выходное напряжение оказалось ниже желаемого. Рабочий ток уменьшится от этого не сильно. В большей степени понижение напряжения холостого хода влияет на процесс зажигания дуги. Дуга зажигается легко при напряжениях, близких к 50В и выше. Хотя дугу можно без особых проблем зажигать и при более низких напряжениях. Так что если изготовленный транформатор имеет выход около 40В, то его вполне можно применять для работы. Другое дело, если попадутся электроды, рассчитанные на высокие напряжения, — некоторые марки электродов работают от 70-80В.

Тороидальный трансформатор

Первичная обмотка содержит столько же витков, как и в предыдущей схеме, но мотается по длине всего кольца и, как правило, ложится в два слоя. Проблема дефицита внутреннего пространства окна магнитопровода такой схемы трансформатора стоит еще более остро, чем для предыдущей конструкции. Поэтому изолировать здесь нужно как можно более тонкими слоями и материалами. Нельзя здесь применять и толстые обмоточные провода. Хотя в некоторых установках применяются ЛАТРы особенно больших размеров, только на одном кольце такого можно изготовить тороидальный сварочный трансформатор.

Выгодное отличие тороидальной схемы для сварочного транформатора — более высокий КПД. На каждый виток вторичной обмотки теперь будет приходиться более одного вольта напряжения, следовательно, «вторичка» будет иметь меньше витков, а выходная мощность будет выше чем, в предыдущей схеме. Однако длина витка на тороидальном магнитопроводе будет больше, и сэкономить на проводе здесь вряд ли удастся. К недостаткам данной схемы следует отнести: сложность намотки, ограниченный объем окна, невозможность использования провода большого сечения, а также большую интенсивность нагрева. Если в предыдущем варианте все обмотки находились раздельно и хоть частично имели контакт с воздухом, то теперь первичная обмотка находится полностью под вторичной, и их нагрев взаимоусиливается.

Использовать для вторичной обмотки жесткие провода сложно. Ее легче намотать мягким многожильным или изготовленным из нескольких жил проводом. Если правильно подобрать все провода и аккуратно их уложить, то в пространство окна магнитопровода вместится необходимое количество витков вторичной обмотки и на выходе трансформатора получится нужное напряжение.

Иногда из нескольких колец ЛАТРов делают тороидальный сварочный трансформатор по-другому, ставят их не друг на друга торцами, а перематывают железные полосы ленты из одного на другой. Для этого сначала из одного кольца выбираются внутренние витки полос, чтобы расширить окно. Кольца других ЛАТРов распускаются полностью на полосы ленты, которые потом как можно плотнее наматываются на наружный диаметр первого кольца. После этого собранный единый магнитопровод очень плотно обматывается изолирующей лентой. Таким образом, получается кольцо-магнитопровод с более объемным внутренним пространством, чем у всех предыдущих. В такой можно будет вместить провод значительного сечения. Необходимое количество витков рассчитывается по площади сечения собранного кольца.

К недостаткам этой конструкции следует отнести трудоемкость изготовления магнитопровода. Тем более что как ни старайся, а вручную намотать железные полосы друг на друга так же плотно, как раньше, все равно не удастся. В результате магнитопровод получается хлипким. При работе в режиме сварки железо в нем сильно вибрирует, издавая мощный гул.

СВАРОЧНЫЙ АППАРАТ ИЗ ЛАТРА

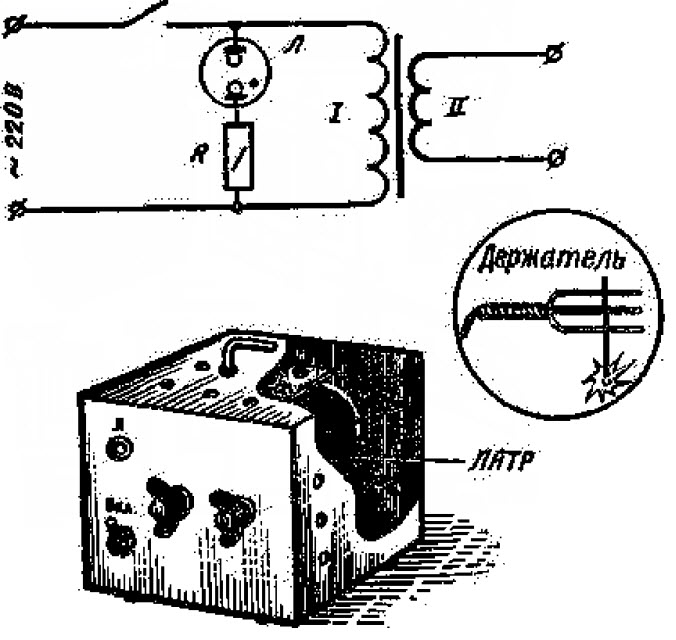

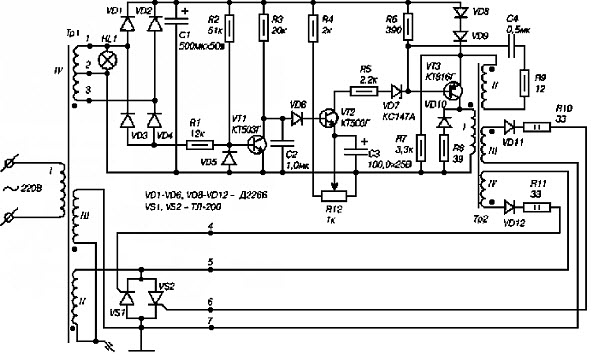

Уверен: от компактного и вместе с тем достаточно надежного, дешевого и простого в изготовлении “сварочника» ни один мастеровой, домовитый хозяин не откажется. Особенно если узнает, что в основе этого аппарата — легко поддающийся модернизации 9-амперный (знакомый практически каждому со школьных уроков физики) лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный минирегулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220 В. но и изменять u на электроде, а значит, выбирать нужную величину тока сварки.

Уверен: от компактного и вместе с тем достаточно надежного, дешевого и простого в изготовлении “сварочника» ни один мастеровой, домовитый хозяин не откажется. Особенно если узнает, что в основе этого аппарата — легко поддающийся модернизации 9-амперный (знакомый практически каждому со школьных уроков физики) лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный минирегулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220 В. но и изменять u на электроде, а значит, выбирать нужную величину тока сварки.

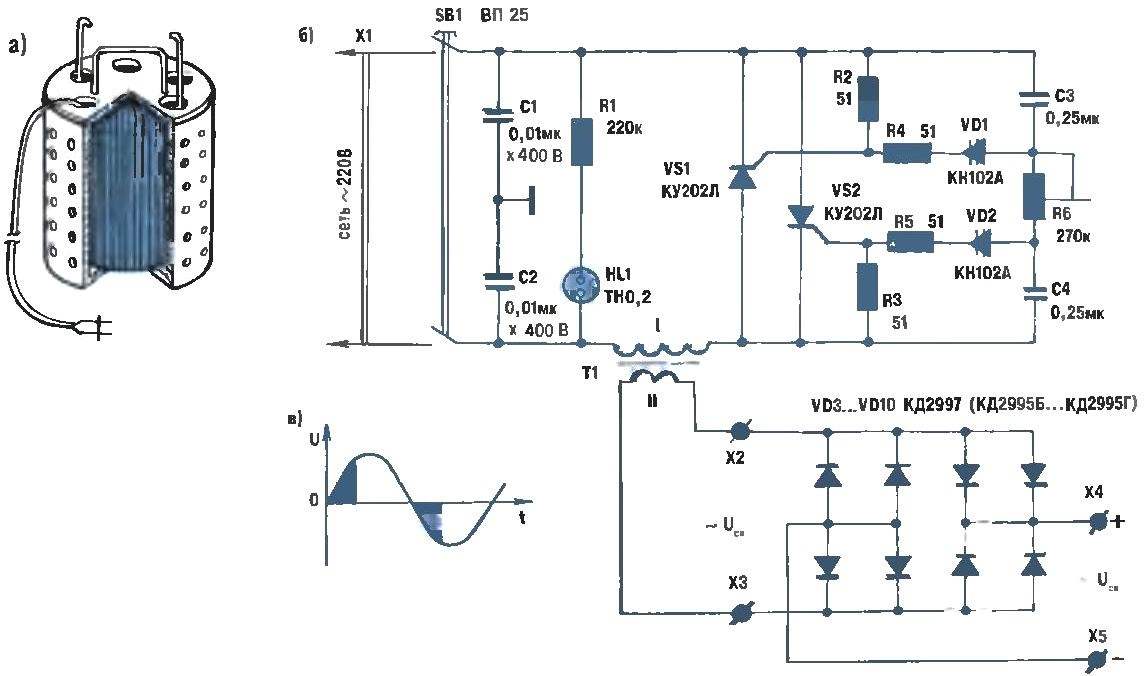

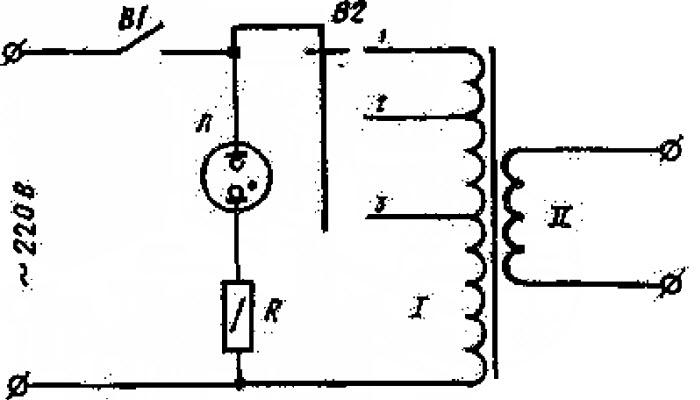

Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полу периода. открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20—215 В. Трансформируясь во вторичной обмотке, требуемые -u позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе.

Резисторы R2 и RЗ шунтируют цепи управления тиристоров VS1 и VS2. Конденсаторы C1. C2 снижают до допустимого уровень радиопомех, сопровождающих дуговой разряд. В роли светового индикатора НL1, сигнализирующего о включении аппарата в бытовую электросеть, используется нвоновая лампочка с токоограничительным резистором R1.

Для подсоединения «сварочника» к квартирной электропроводке применима обычная штепсельная вилка Х1. Но лучше использовать более мощный электроразъем, который в обиходе называют “евровилка-евророзетка” . А в качестве выключателя SB1 подойдет «пакетник» ВП25, рассчитанный на ток 25 А и позволяющий размыкать оба провода сразу.

Как показывает практика, устанавливать на сварочном аппарате какие бы то ни было предохранители (про-тивоперегрузочные автоматы) не имеет смысла. Здесь приходится иметь дело с такими токами, при превышении которых обязательно сработает защита на вводе сети в квартиру.

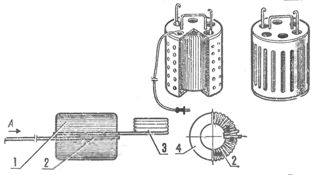

Для изготовления вторичной обмотки с базового ЛАТР2 снимают кожух-ограждение, токосьемный ползунок и крепежную арматуру. Затем на имеющуюся обмотку 250 В (отводы 127 и 220 В остаются невостребованными) накладывают надежную изоляцию (например, из лакоткани), поверх которой размещают вторичную (понижающую) обмотку. А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм2. Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением.

Намотку удобнее осуществлять вдвоем. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя ее от скручивания.

Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SВ1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе.

При отсутствии базового ЛАТР2 его можно заменить самодельным «сва-рочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45—50 см2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3 – VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток — до 32 А).

Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом — таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8—1,5 мм).

Сварочный трансформатор на базе широко распространенного ЛАТР2 (а), его подключение к принципиальная электрической схеме самодельного регулируемого аппарата для сварки на переменном или постоянном токе (б) и эпюра напряжений (в), поясняющая работу резисторного регулятора режима горения электродуги.

Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5—1,2 мм. Заготовки длиной 250—350 мм покрывают жидким стеклом — смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнет «постреливать».

Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно, подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для нее характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» — к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40—50 процентов больше, чем при токе той же величины, но прямой полярности.

И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15—20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от uсв зависит ширина шва: с ростом напряжения она увеличивается.

Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении.

Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла — максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу).

Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее Ucв) двумя способами. Суть первого в легком прикосновении электрода к свариваемым деталям с последующим отводом его на 2—4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение.

В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8—1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сва-рочник» помощнее, и электрод потолще (2—3 мм).

Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклоненным вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером).

Немаловажная вещь — сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм2) в резиновой изоляции. Потребное количество — два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом — держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем».

Необходимо позаботиться также о личной безопасности. При электроду-говой сварке постараться уберечься от искр, а тем более — от брызг расплавленного металла. Рекомендуется надевать брезентовую одежду свободного покроя, защитные рукавицы и использовать маску, предохраняющую глаза от жесткого излучения электрической дуги (солнцезащитные очки здесь непригодны).

Разумеется, нельзя забывать и о «Правилах техники безопасности при выполнении работ на электрооборудовании в сетях с напряжением до 1 кВ». Электричество беспечности не прощает!

М.ВЕВИОРОВСКИЙ, Московская обл.

Простой самодельный сварочный аппарат из ЛАТРа

При конструировании или ремонте техники, бытового оборудования часто встает проблема: как сварить те или иные детали. Купить сварочный аппарат не совсем просто, а сделать самому .

При конструировании или ремонте техники, бытового оборудования часто встает проблема: как сварить те или иные детали. Купить сварочный аппарат не совсем просто, а сделать самому .

В этой статье Вы можете познакомится с несложным самодельным сварочным аппаратом, изготовленном по оригинальной схеме.

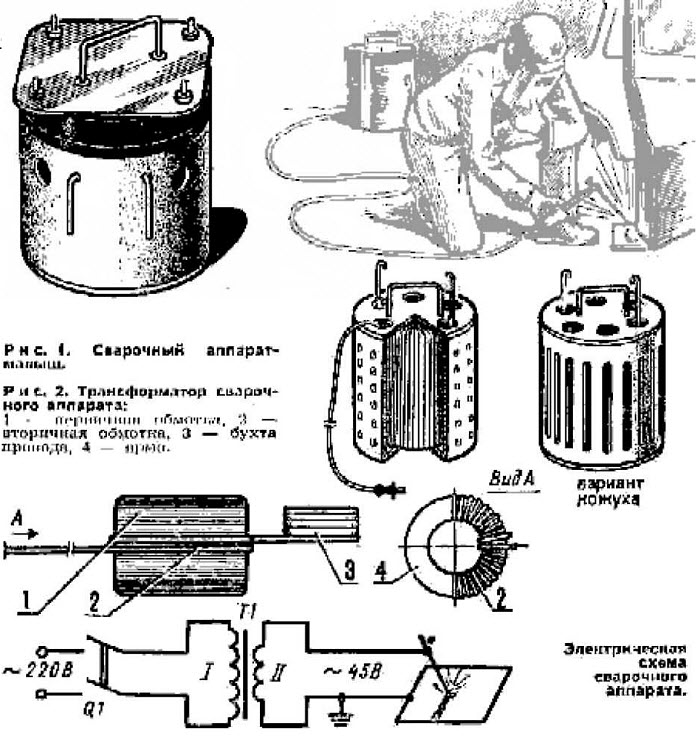

Сварочный аппарат работает от сети 220 В и обладает высокими электротехническими характеристиками. Благодаря применению новой формы магнитопровода вес аппарата составляет всего 9 кг при габаритных размерах 125 х 150 мм. Это достигнуто использованием ленточного трансформаторного железа, свернутого в рулон в форме тора, вместо традиционного пакета Ш-образных пластин. Электротехнические характеристики трансформатора на тормагнитопроводе примерно в 5 раз выше, чем у Ш-образного, а электропотери минимальные.

Чтобы избавиться от поисков дефицитного трансформаторного железа, можно приобрести готовый ЛАТР на 9 А или использовать тормагнитопровод от сгоревшего лабораторного трансформатора. Для этого снимают ограждение, арматуру и удаляют сгоревшую обмотку. Освобожденный магнитопровод должен быть изолирован от будущих слоев обмотки электрокартоном или двумя слоями лакоткани.

Сварочный трансформатор имеет две самостоятельные обмотки. В первичной применен провод ПЭВ-2 1,2 мм, длиной 170 м. Для удобства работы можно использовать челнок (деревянная рейка 50 х 50 мм с прорезями на концах), на который предварительно намотан весь провод. Между обмотками помещают слой изоляции. Вторичная обмотка — медный провод в хлопчатобумажной или стекловидной изоляции — имеет 45 витков поверх первичной. Внутри провод располагают виток к витку, а с внешней стороны с небольшим зазором — для равномерного расположения и лучшего охлаждения.

Работу удобнее выполнять вдвоем: один осторожно, не задевая за соседние витки, чтобы не повредить изоляцию, протягивает и укладывает провод, а помощник удерживает свободный конец, предохраняя от его скручивания. Сварочный трансформатор, изготовленный таким способом, будет давать ток 50 — 185 А.

Если вы приобрели «Латр» на 9 А и при осмотре оказалось, что его обмотка в сохранности, то дело значительно упрощается. Используя готовую обмотку в качестве первичной, можно за 1 час собрать сварочный трансформатор, дающий ток 70 — 150 А. Для этого необходимо снять ограждение, токосъемный ползунок и крепежную арматуру. Затем определить и промаркировать выводы на 220 В, а остальные концы, надежно заизолировав, временно прижать к магнитопроводу, чтобы не повредить их при работе со вторичной обмоткой. Монтаж последней осуществляется так же, как и в предыдущем варианте, при этом используется медный провод того же сечения и длины.

Трансформатор самодельного сварочного аппарата: 1 — первичная обмотка, 2 — вторичная обмотка, 3 — бухта провода, 4 — ярмо.

Электрическая схема сварочного аппарата

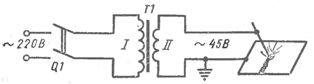

Собранный трансформатор помещают на изолированную площадку в прежний кожух, предварительно просверлив в нем отверстия для вентиляции. Провода первичной обмотки подключаются к сети 220 В кабелем ШРПС или ВРП. В цепи необходимо предусмотреть отключающий автоматический выключатель.

Выводы вторичной обмотки соединяют с гибкими изолированными проводами ПРГ, к одному из них крепится держатель электродов, а к другому — свариваемая деталь. Этот же провод для безопасности сварщика заземляется.

Регулировка тока предусматривается включением последовательно в цепь провода держателя электродов балластника — нихромовой или констатановой проволоки диаметром 3 мм и длиной 5 м, свернутой змейкой, которая крепится к асбестоцементному листу. Все соединения проводов и балластника — с помощью болтов М10. Методом подбора, перемещая по змейке точку присоединения провода, устанавливают требуемый ток. Возможен вариант регулировки тока использованием электродов различного диаметра. Для сварки применяются электроды типа диаметром 1 — 3 мм.

Все необходимые материалы для сварочного трансформатора можно приобрести в торговой сети. А человеку, знакомому с электротехникой, сделать такой аппарат не представляет трудностей.

При работе во избежание ожогов необходимо применять фибровый защитный щиток, снабженный светофильтром Э-1, Э-2. Обязательны также головной убор, спецодежда и рукавицы. Сварочный аппарат следует оберегать от сырости и не допускать его перегрева. Ориентировочный режим работы с электродом диаметром 3 мм: для трансформатора с током 50 — 185 А — 10 электродов, а с током 70 — 150 А — 3 электрода, после чего аппарат необходимо отключить от сети минимум на 5 минут.

Как собрать сварочный аппарат своими руками?

В виду того, что в быту обывателям часто требуется работать с металлом, многие используют сварочные агрегаты. Но далеко не всем по карману приобретение дорогостоящего оборудования, из-за чего и возникает вопрос, как собрать сварочный аппарат своими руками. Процесс изготовления будет отличаться в зависимости от типа и конструктивных особенностей сварочного устройства.

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем. Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат. Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

Наиболее выгодным вариантом является сборка агрегата из заводского трансформатора, в котором вам подходит и магнитопровод, и первичная обмотка. Но, если подходящего устройства под рукой нет, придется изготовить его самостоятельно. С принципом изготовления, определения сечения и других параметров самодельного трансформатора вы можете ознакомиться в соответствующей статье: https://www.asutpp.ru/transformator-svoimi-rukami.html.

В данном примере мы рассмотрим вариант изготовления сварочного аппарата из блока питания микроволновки. Следует отметить, что трансформаторная сварка должна обладать достаточной мощностью, для наших целей подойдет сварочный аппарат хотя бы на 4 – 5кВт. А так как один трансформатор для микроволновки имеет только 1 – 1,2 кВт, для создания аппарата мы будем использовать два трансформатора.

Для этого вам понадобится выполнить такую последовательность действий:

- Возьмите два трансформатора и проверьте целостность обмоток, питаемых от электрической сети 220В.

- Распилите магнитопровод и снимите высоковольтную обмотку,

Рис. 1: распилите сердечник

Рис. 1: распилите сердечник

Рис. 2: уберите высоковольтную обмотку

Рис. 2: уберите высоковольтную обмотку

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

- Удалите из цепи катушки на каждом трансформаторе токовые шунты, это позволит увеличить мощность каждой обмотки.

Рис. 3: удалите токовые шунты

Рис. 3: удалите токовые шунты - Для вторичной катушки возьмите медную шину сечением 10мм 2 и намотайте ее на заранее изготовленный каркас из любых подручных материалов. Главное, чтобы форма каркаса повторяла габариты сердечника.

Рис. 4: намотайте вторичную обмотку на каркас

Рис. 4: намотайте вторичную обмотку на каркас - Сделайте диэлектрическую прокладку под первичную обмотку, подойдет любой негорючий материал. По длине ее должно хватать на обе половинки после соединения магнитопровода.

Рис. 5: сделайте диэлектрическую прокладку

Рис. 5: сделайте диэлектрическую прокладку - Поместите силовую катушку в магнитопровод. Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом.

Рис. 6: поместите катушку в магнитопровод

Рис. 6: поместите катушку в магнитопровод - Подключите выводы первички к шнуру питания, а вторички к сварочным кабелям.

Рис. 7: подключите шнур питания и кабели

Рис. 7: подключите шнур питания и кабели

Установите на кабель держатель и электрод диаметром 4 – 5мм. Диаметр электродов подбирается в зависимости от силы электрического тока во вторичной обмотке сварочного аппарата, в нашем примере она составляет 140 – 200А. При других параметрах работы, характеристики электродов меняются соответственно.

Во вторичной обмотке получилось 54 витка, для возможности регулировки величины напряжения на выходе аппарата сделайте два отвода от 40 и 47 витка. Это позволит осуществлять регулировку тока во вторичке посредством уменьшения или увеличения количества витков. Ту же функцию может выполнять резистор, но исключительно в меньшую сторону от номинала.

На постоянном токе

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как она получается не напрямую с вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Как видите, делать намотку трансформатора для этого не требуется, достаточно доработать схему существующего устройства. Благодаря чему он сможет выдавать более ровный шов, варить нержавейку и чугун. Для изготовления вам понадобится четыре мощных диода или тиристора, примерно на 200 А каждый, два конденсатора емкостью в 15000 мкФ и дроссель. Схема подключения сглаживающего устройства приведена на рисунке ниже:

Рис. 9: схема подключения сглаживающего устройства

Рис. 9: схема подключения сглаживающего устройства

Процесс доработки электрической схемы состоит из таких этапов:

- Установите полупроводниковые элементы на радиаторы охлаждения.

Рис. 10: установите диоды на радиаторы

Рис. 10: установите диоды на радиаторы

В связи с перегревом трансформатора во время работы, диоды могут быстро выйти со строя, поэтому им нужен принудительный отвод тепла.

- Соедините диоды в мост, как показано на рисунке выше, и подключите их к выводам трансформатора.

Рис. 11: соедините диоды в мост

Рис. 11: соедините диоды в мост

Для подключения лучше использовать луженные зажимы, так как они не потеряют изначальную проводимость от больших токов и постоянной вибрации.

Рис. 12: используйте луженные зажимы

Рис. 12: используйте луженные зажимы

Толщина провода выбирается в соответствии с рабочим током вторичной обмотки.

- Подключите силовые конденсаторы и дроссель во вторичную цепь диодного моста.

Рис. 13: подключите силовые конденсаторы

Рис. 13: подключите силовые конденсаторы - Подсоедините к выводам сглаживающего устройства сварочные шлейфа, установите держатели для электродов – сварочный аппарат постоянного тока готов.

При сварке металлов таким аппаратом всегда следует контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры делать паузу для остывания элементов, иначе сварочный агрегат, сделанный своими руками, быстро выйдет со строя.

Инверторный аппарат

Представляет собой довольно сложное устройство для начинающих радиолюбителей. Не менее сложным процессом является подборка необходимых элементов. Преимуществом такого сварочного аппарата являются значительно меньшие габариты и меньшая мощность, в сравнении с классическими устройствами, возможность реализовать точечную сварку и т.д.

Рис. 14: принципиальная схема импульсного блока

Рис. 14: принципиальная схема импульсного блока

В работе такая схема преобразует переменное напряжение из сети в постоянное, затем, при помощи импульсного блока, выдает ток большой амплитуды в область сварки. Этим и достигается относительная экономия мощности аппарата по отношению к его производительности.

Конструктивно инверторная схема сварочного аппарата включает в себя такие элементы:

- диодный выпрямитель с магазином емкостей, балластным резистором и системой плавного пуска;

- система управления на основе драйвера и двух транзисторов;

- силовая часть из управляющего транзистора и выходного трансформатора;

- выходная часть из диодов и дросселя;

- система охлаждения из кулера;

- система обратной связи по току для контроля параметра на выходе сварочного аппарата.

Для изготовления сварочного инвертора вам понадобится самостоятельно намотать силовой трансформатор, трансформатор тока на базе ферритового кольца. Для моста лучше использовать готовую сборку из быстродействующих полупроводниковых элементов.

К сожалению, большинство других элементов вряд ли найдутся под рукой в гараже или у вас дома, поэтому их придется заказывать или приобретать в специализированных магазинах. Из-за чего сборка инверторного блока своими руками обойдется не дешевле заводского варианта, а с учетом затраченного времени, еще и дороже. Поэтому для инверторной сварки лучше приобрести готовый аппарат с заданными рабочими параметрами.

Видео инструкции

Самодельный сварочный аппарат из ЛАТР 2. Схема и описание

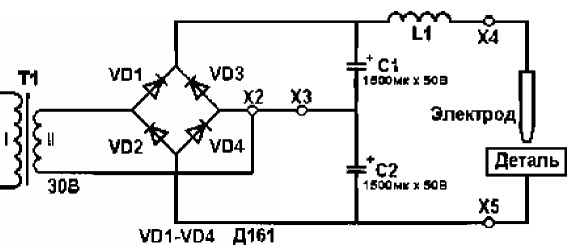

Данный самодельный сварочный аппарат из ЛАТР 2 построен на базе девяти амперного ЛАТР 2 (лабораторный регулируемый автотрансформатор) и в его конструкции предусмотрена регулировка сварочного тока. Наличие в конструкции сварочного аппарата диодного моста позволяет производить сварку постоянным током.

Схема регулятора тока для сварочного аппарата

Режим работы сварочного аппарата регулируется переменным резистором R5. Тиристоры VS1 и VS2 открываются каждый в свой полупериод попеременно на определенный промежуток времени благодаря фазосдвигающей цепи, построенной на элементах R5, С1 и С2.

В итоге появляется возможность изменять на первичной обмотке трансформатора входное напряжение от 20 до 215 вольт. В результате трансформации на вторичной обмотке появляется пониженное напряжение, позволяющее с легкостью поджечь сварочную дугу на клеммах X1 и X2 при сварке переменным током и на клеммах X3 и X4 при сварке постоянным током.

Подключение сварочного аппарата к электросети производится обыкновенной штепсельной вилкой. В роли включателя SA1 можно использовать спаренный автомат на 25А.

Переделка ЛАТР 2 под самодельный сварочный аппарат

Сперва с автотрансформатора удаляют защитный кожух, электросъемный контакт и крепление. Далее на существующую обмотку 250 вольт наматывают хорошую электроизоляцию, к примеру, стеклоткань, сверху которой укладывают 70 витков вторичной обмотки. Для вторичной обмотки желательно выбрать медный провод с площадью сечения около 20 кв. мм.

В случае если нет провода подходящего сечения, можно сделать намотку из нескольких проводов с общей площадью сечения 20 кв.мм. Видоизмененный ЛАТР2 монтируют в подходящий самодельный корпус имеющий вентиляционные отверстия. Там же необходимо установить плату регулятора, пакетный выключатель, а так же клеммы для Х1, Х2 и Х3, Х4.

В случае отсутствия ЛАТР 2, трансформатор можно сделать самодельный, намотав первичную и вторичную обмотки на сердечник из трансформаторной стали. Сечение сердечника должно быть примерно 50 кв. см. Первичная обмотка наматывается проводом ПЭВ2 диаметром 1,5мм и содержит 250 витков, вторичная такая же которая наматывается на ЛАТР 2.

На выходе вторичной обмотки подключают диодный мост из мощных выпрямительных диодов. Вместо указанных на схеме диодов можно применить диоды Д122-32-1 или 4 диода ВЛ200 (электровозные). Диоды для охлаждения необходимо установить на самодельные радиаторы с площадью не менее 30 кв. см.

Еще существенным моментом является выбор кабеля для сварочного аппарата. Для данного сварочника необходимо применить медный многожильный кабель в резиновой изоляции с сечением не менее 20 кв.мм. Необходимо два куска кабеля по 2 метра длиной. Каждый необходимо хорошо обжать клеммными наконечниками для подключения к сварочному аппарату.

Самодельные сварочные аппараты 1

Статьи публикуются по мере поступления. Для упорядоченного тематического

поиска воспользуйтесь блоком «Карта сайта»

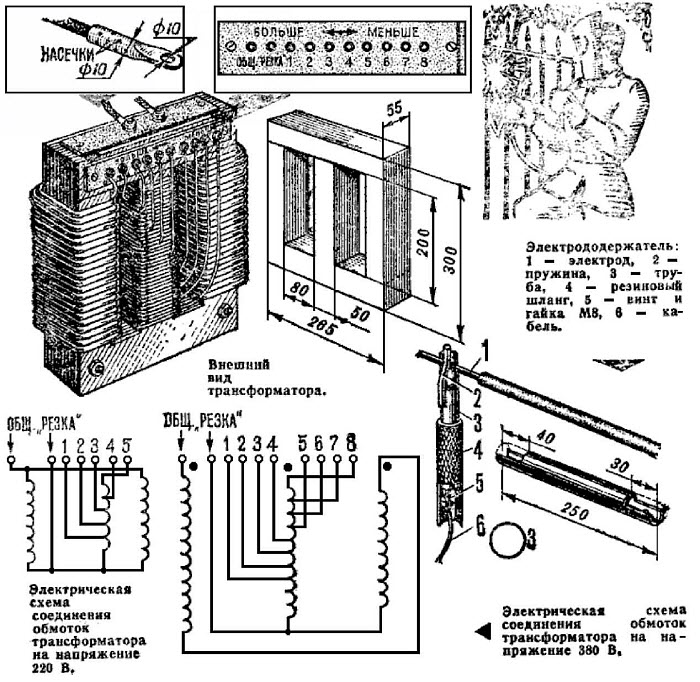

Мощность трансформатора Т1, имеющего магнитопровод ПЛ45х80, равна 2,5 кВ*А. Первичная обмотка «сварочника» содержит 156 витков провода ПЭВ2 диаметром 2,5 мм. Разумеется, она может быть также выполнена и более тонким, но сложенным вдвое ПЭВ2-1,7мм. Для вторичной (понижающей) обмотки использован БПВЛ сечением 16мм*2. Требуемое количество витков здесь — 22. Дроссель L1 содержит 33 витка провода БПВЛ сечением 10мм*2. Намотаны они на изолирующем каркасе, который надевается на магнитопровод ШЛ50х50, собираемый с немагнитным 2-мм зазором, где установлены прокладки толщиной 2 мм из термостойкого диэлектрика. В качестве последнего вполне подойдет гетинакс или текстолит. Конденсаторы C1 и C2 — оксидные К50-18 или другого типа, рассчитанные на использование в цепях с напряжением 50 В и более. Рекомендуемые к использованию в схеме диоды Д161 могут иметь в конце наименования любую комбинацию цифр и букв. Вполне допустимо здесь и применение мощных » электровозных» В200. Каждый из диодов установлен на дюралюминиевый теплоотвод-радиатор 80х80х45 мм с вертикальным расположением ребер (для лучшего охлаждения за счет конвекции). Клеммы X2-X5 представляют собой латунные или медные болты М10 с шайбами и гайками, выведенные на переднюю панель из текстолита или гетинакса. Перемычка сечением 30 мм*2 из меди или алюминия.

По материалам статьи А. Трифонова

Сварочный аппарат в домашней мастерской — мечта многих радиолюбителей. Но вот проблема: где взять железо для изготовления его главной детали — мощного трансформатора? Я предлагаю простой выход из положения. Для трансформатора подойдет неисправный электродвигатель мощностью не менее 7,5 кВт, с числом оборотов в минуту 740-960 (в этих электродвигателях диаметр ротора больше, чем в электродвигателях с числом оборотов 1500 — 3000 в минуту). Электродвигатель разбирается, из него вынимается статорная обмотка. Затем корпус статора разбивается и из него вынимается пакет железа, в котором была уложена обмотка. После этого на железо наматывается необходимая обмотка — точно так, как на 0-образный сердечник, т.е. с помощью челнока. Для расчета количества витков необходим трансформатор на 12 вольт и амперметр переменного тока на 5 ампер. Выбрав любой провод сечением не менее 1,5 мм, наматывают на сердечнике 20 витков, затем на эту обмотку подают напряжение 12 вольт и измеряют ток, протекающий в ней. Ток должен быть около 2 ампер. Если он меньше, количество витков уменьшают, а если больше — увеличивают. Наконец, полученное количество витков делят на 12 и получают результат: количество витков на 1 вольт. В авторском варианте использован электродвигатель мощностью 7,5 кВт, 960 об/мин.Немалая сложность состояла в выполнении вторичной обмотки. Я отказался от применения провода в стеклянной изоляции и для вторичной обмотки использовал провод ПЭТВ-2 диаметром 2,36 мм, который был сложен семь раз, то есть каждый виток выполнялся в семь проводов. Первичная обмотка изготовлена из провода сечением 2,36 мм, сложенного вдвое. Можно использовать для обмоток любой провод диаметром от 1,5 мм до 2,5 мм, предварительно перерасчитав по его сечению количество проводников в витке. Провод вторичной обмотки необходимо изолировать по всей длине, для чего можно использовать обычную изоленту. Вначале наматывается обмотка на 220 вольт, затем — все остальные. Особое внимание надо обратить на качество изоляции между обмотками. Сделав отвод во вторичной обмотке для получения напряжения 13 вольт и поставив диоды, трансформатор можно использовать для запуска автомобиля без аккумулятора. Напряжение вторичной обмотки должно составлять 60. 70 вольт. При этих данных сварочный аппарат варит электродами от 3 до 5 мм. После укладки обеих обмоток, если осталось достаточно места, можно сделать обмотку для точечной сварки. Эта обмотка представляет собой 4 витка медной полосы размером 40 х 5 мм. Толщина скрепляемого точечной сваркой железа при этих данных составляет 1,5 мм.

Изготовленный таким способом сварочный трансформатор надежно действует вот уже в течение 10 лет.

Для выводов первичной обмотки изготовьте дополнительную плату из текстолита толщиной 3 мм и прикрепите ее к трансформатору, как показано на рисунке. Предварительно просверлите в ней 10—11 отверстий диам. 6 мм и вставьте в них винты М6 с двумя гайками и шайбами. Если аппарат будет питаться от сети 220 В, то две крайние обмотки соедините параллельно, а среднюю подключите к ним последовательно (см. электрическую схему). Еще лучше установка работает от сети 380 В. В этом случае все первичные обмотки соедините последовательно — сначала две крайние, а затем среднюю. Выводы крайних обмоток подключите к общей клемме, а два других — к клемме «Резка». Отводы средней обмотки пойдут соответственно к клеммам «1», «2», «З» и т. д. Средняя обмотка выполняет функцию дополнительного индуктивного сопротивления в цепи крайних, снижая напряжение и ток во вторичной обмотке. Электрододержатель (см. рис.) изготовлен из трубы 3/4″‘ длиной 250 мм. С обеих сторон трубы на расстоянии 40 и 30 мм от ее торцов выпилите ножовкой выемки глубиной в половину диаметра. А чтобы электрод можно было прижимать к держателю, приварите к трубе над большей выемкой отрезок стальной проволоки диам. 6 мм. С противоположной стороны просверлите отверстие диам. 8,2 мм и с помощью медной клеммы и винта M8 с гайкой подсоедините к держателю отрезок такого же кабеля, каким намотана вторичная обмотка. Сверху на трубу наденьте резиновый или капроновый шланг с подходящим внутренним диаметром. Аппарат подключают к сети через рубильник проводами сечением не менее 1 ,5 мм2 — один к клемме «Общ.», а другой — к одному из выводов «1» — «8» (в зависимости от величины сварочного тока). Самый большой ток будет при подключении к клемме «Резка». Ток первичной обмотки трансформатора не превышает 25 А, а ток вторичной изменяется от 60 до 120 А. Не забывайте, что сварочный аппарат предназначен для выполнения сравнительно небольшого объема работ. Поэтому после использования 10— 1 5 электродов диам. 3 мм ему необходимо дать остыть. Соответственно с электродами диам. 4 мм время непрерывной работы установки придется сократить еще больше. Зато с электродами диам. 2 мм можно действовать без вынужденных перерывов (температура нагрева трансформатора не превышает 70—80°). В режиме «Резка» сварочный аппарат нагревается быстрее всего, поэтому и «отдыхать» он в этом случае должен чаще. Резать можно металл практически любой используемой в быту толщины. При переходе с одного режима сварки на другой не забывайте отключать сетевой рубильник.

Н. Яшкин, с. Антоновна, Николаевская обл.

вторичной обмотки — к одной из них присоединяют кабель с держателем электродов, к другой-кабель, второй конец которого во время сварки прижимают к свариваемой детали Кроме того, эта последняя клемма при работе обязательно должна быть заземлена. Индикаторная лампочка переменного тока типа СН-1, СН-2, МН-5 сигнализирует о включении аппарата. Электроды для этого аппарата должны иметь диаметр не более 1 ,5 мм. Для сварочного аппарата второй конструкции (рис.2) необходимо изготовить трансформатор. Из Ш-образного трансформаторного железа набирают сердечник сечением около 45 см2, наматывают на него первичную (сетевую) обмотку — 220 витков провода ПЭЛ 1 ,5 мм. От 1 90-го и 205-го витков делают отводы, после чего изолируют обмотку двумя-тремя слоями изоленты или лакоткани.

Поверх изолированной первичной обмотки наматывают вторичную. Она содержит 65 витков провода или набора проводов общим сечением 25-35 мм2. В наборе лучше всего использовать провода типа ПЭЛ или ПЭВ 1,0-1,5 мм. Как и в первой конструкции, готовый трансформатор закрепляют на изолирующей подставке и помещают в кожух. Стенки кожуха должны быть удалены от трансформатора не менее чем на 30 мм. На переднюю панель кроме лампочки, выключателя и клемм выводят переключатель, регулирующий силу тока. В сварочном аппарате этой конструкции можно использовать электроды диаметром 1,5 и 2 мм. Электроды.изготовляют следующим образом. Стальную проволоку соответствующего диаметра разрубают на куски длиной по 350 мм, зачищают шкуркой и покрывают обмазкой, состоящей из растолченного мела и жидкого стекла (силикатный клей). Чтобы покрытие получилось ровным, проволоку вертикально погружают в обмазку, оставляя сверху чистый конец длиной 30-35 мм, и медленно вынимают; сразу же каждый электрод подвешивают на веревке с помощью бельевой прищепки для сушки. После высыхания электроды готовы к использованию. При работе необходимо надеть маску. Подключать этот аппарат к домашней сети нельзя, так как он потребляет около 3 кВт. Пользоваться аппаратом можно в мастерской при наличии электрической сети, к которой разрешается подключать аппараты мощностью до 5 кВт.

Внимание! Перед началом работы проверьте заземление.

Надевайте во время сварки сухую брезентовую спецодежду и рукавицы.

Подкладывайте под ноги резиновый коврик. Не работайте без маски.

В.Г.Бастанов. 300 практических советов.

Если вы приобрели «Латр» на 9 А и при осмотре оказалось, что его обмотка в сохранности, то дело значительно упрощается. Используя готовую обмотку в качестве первичной, можно за 1 час собрать сварочный трансформатор, дающий ток 70—150 А. Для этого необходимо снять ограждение, токосъемный ползунок и крепежную арматуру. Затем определить и промаркировать выводы на 220 В, а остальные концы, надежно изолировав, временно прижать к Магнитопроводу, чтобы не повредить их при работе с вторичной обмоткой. Монтаж последней осуществляется так же, как и в предыдущем варианте, при этом используется медный провод того же сечения и длины. Собранный трансформатор помещают на изолированную площадку в прежний кожух, предварительно просверлив в нем отверстия для вентиляции. Провода первичной обмотки подключаются к сети 220 В кабелем ШРПС или ВРП; в цепи необходимо предусмотреть отключающий автомат АП-25. Выводы вторичной обмотки соединяют с гибкими изолированными проводами ПРГ, к одному из них крепится держатель электродов, а к другому — свариваемая деталь. Этот же провод для безопасности сварщика заземляется. Регулировка тока предусматривается включением последовательно в цель провода держателя электродов балластника — нихромовой или констатановой проволоки 3 мм и длиной 5 м, свернутой «змейкой», которая крепится к асбестоцементному листу. Все соединения проводов и балластника — с помощью болтов М10. Методом подбора, перемещая по «змейке» точку присоединения провода, устанавливают требуемый ток. Возможен вариант регулировки тока использованием электродов различного диаметра. Для сварки применяются электроды типа Э-5РА УОНИИ-13/55 — 2,0-УД1 1-3 мм. Все необходимые материалы для сварочного трансформатора можно приобрести в торговой сети. А человеку, знакомому с электротехникой, сделать такой аппарат не представляет трудностей. При работе во избежание ожогов необходимо применять фибровый защитный щиток, снабженный светофильтром Э-1, Э-2 Обязательны также головной убор, спецодежда и рукавицы. Сварочный аппарат следует оберегать от сырости и не допускать его перегрева. Ориентировочный режим работы с электродом 3 мм: для трансформатора с током 80-185 А — 10 электродов, а с током 70—150 А — 3 электрода; после чего аппарат необходимо отключить от сети минимум на 5 минут.

Б. СОКОЛОВ. инженер, лауреат ЦВ НТТМ-87

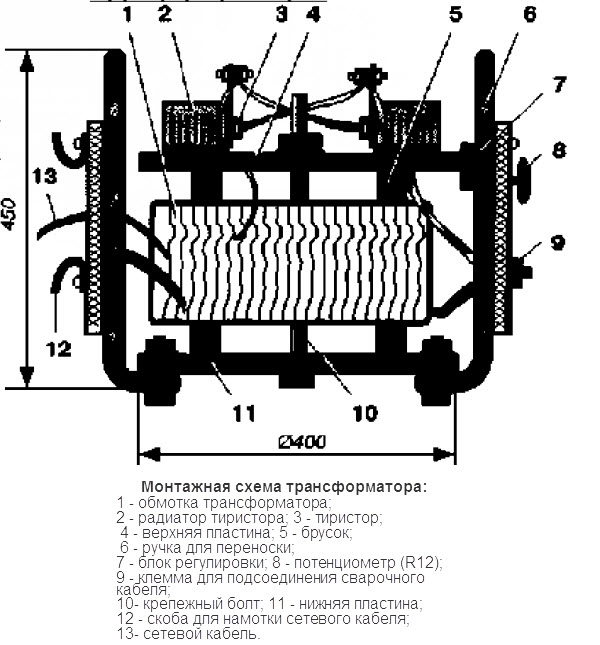

Этот трансформатор предназначен для электродуговой сварки изделий из конструкционных сталей электродами диаметром 2-5 мм. Питание его осуществляется от однофазной сети переменного тока напряжением 220 В. Электронный регулятор тока позволяет плавно изменять сварочный ток от 20 до 200 А, что дает возможность сваривать детали различной толщины. Принципиальная электрическая схема трансформатора приведена на рис. 1. Как следует из схемы, данное устройство — это разновидность трансформатора с тиристорным управлением, получившего распространение в последнее время. Для изготовления трансформатора и регулятора тока используют доступные материалы и детали.

Под трансформатор следует подложить два бруска из твердого дерева сечением 30х30 мм и длиной 350 мм для обеспечения циркуляции воздуха и улучшения охлаждения его при работе. К основанию трансформатор крепится стяжным болтом М12 соответствующей длины. На верхней пластине крепятся радиаторы с тиристорами. Основание имеет две ручки для переноски трансформатора, изготовленные из стальной трубы диаметром 1/2″. На ручках есть две текстолитовые пластины толщиной 6 мм. На одной из них установлен блок регулировки тока, потенциометр R12, а также закреплены клеммы (болты М12) для подсоединения сварочного кабеля. На второй пластине установлены две скобы для намотки сетевого кабеля после окончания работы. Здесь же можно установить и автоматический выключатель, рассчитанный на ток не менее 25 А. Трансформатор допускает следующий режим его эксплуатации: работа — 1 час, перерыв — 10 минут. Сварку производят электродами марки Э-5РА УОНИ-13/55-2,5 УД-1 требуемого диаметра с соблюдением техники безопасности при работе с электроприборами.

Самодельные сварочные автоматы и аппараты

При конструировании, сборке или ремонте чего-либо часто приходится соединять детали. Типы и методы соединений различны. Например, при соединении изделий из металла используют соединение на резьбе (винт или болт с гайкой), клепку, склеивание, спаивание и сварку.

Схема сварочного аппарата.

И если для первых трех нужны только механические инструменты, то для спаивания необходимы паяльники, а для сварки некоторые умельцы делают самодельные сварочные аппараты постоянного и переменного тока. Многие из этих агрегатов работают без сбоев не один десяток лет.

Самодельные аппараты переменного тока

При сборке, ремонте или конструировании бытовой техники или какого-либо оборудования возникает необходимость сварить несколько деталей вместе. Сварочные аппараты переменного тока стоят дорого, купить их не так просто. Но вполне допустимо сделать их самому. Схемы таких устройств очень разные.

Схема аппарата переменного тока.

Одна из оригинальных конструкций выполнена на основе трансформатора ЛАТР (автотрансформатора лабораторного). Этот аппарат работает от обычной сети, используя в работе переменный ток. Электротехнические характеристики его очень высоки из-за магнитопровода специального исполнения.

Он выполнен из трансформаторного ленточного железа (свит в рулон) и имеет форму кольца или тора, хотя обычный сварочный аппарат переменного тока собран из пластин, похожих на букву «Ш». Характеристики тороидального изделия выше в 4,7 раз, а потери почти минимальны по сравнению с Ш-образным сердечником.

Но такое трансформаторное ленточное железо сейчас в дефиците, поэтому легче достать готовый 9-амперный автотрансформатор лабораторный (ЛАТР) или тороидальный магнитопровод от сгоревшего изделия. Его необходимо перемотать — убрать обмотку вторичную старую или сгоревшую и намотать новую, более толстым проводом. Используя все это, вы соберете аппарат переменного тока 75-155 А примерно за 1-2 часа.

Перемотка ЛАТР

Схема трансформатора с ЛАТРом для уравнивания фазовых напряжения.

Для замены обмоток поступают следующим способом:

- Снимают кожух (если он есть).

- Удаляют арматуру из немагнитного материала (пластмасса, алюминий) вместе с механической частью.

- Избавляются от старых или сгоревших обмоток:

- если обмотки не повреждены, то вторичную просто сматывают на специальный челнок для использования в других разработках и конструкциях. Челнок размером 4-5х10-20 см можно вырезать из фанеры;

- если обмотки сгорели, то провод удаляют любым методом: срезают, обрывают.

- Производят электроизоляцию сердечника от будущей обмотки, обмотав железо лакотканью в два слоя или сделав накладки из специального электрокартона.

- Наматывают новые обмотки, изолировав их друг от друга;.

- Производят сборку.

На аппараты, выполненные на основе трансформатора ЛАТР, наматывают всего две обмотки.

Если трансформатор сгорел полностью, приходится мотать обе обмотки.

Первичную выполняют 1,2-миллиметровым проводом типа ПЭВ-2. Ориентировочная длина этого куска — 170 м. Для намотки пользуются челноком. Провод наматывают на него полностью.

Схема автотрансформатора с регулированием напряжения.

А затем, закрепив конец, начинают выполнять поступательные движения рукой внутрь тороида, обматывая проводом изолированный сердечник. Намотка производится виток к витку. После намотки первичную обмотку покрывают изоляцией (той же лакотканью).

Для более надежной изоляции и эффективного охлаждения аппарата можно применить метод воздушного зазора между обмотками. В этом случае первичную обмотку можно не изолировать сверху — хватит и ее собственного покрытия.

- изготавливаются два кольца из толстого (3-5 мм) текстолита с внешним калибром на 3-5 мм (с каждой стороны) больше диаметра сердечника с намотанной «первичкой»;

- c краев снимается фаска (они скругляются) во избежание порчи изоляции;

- кольца закрепляются сверху и снизу сердечника двусторонним скотчем;

- наматывается вторичная обмотка.

Вторичную — 45 витков — выполняют несколькими проводами, скрученными вместе, или шиной, которые должны быть в стекловидной или ХБ-изоляции. Сечение рассчитывается в зависимости от необходимого сварочного тока и составляет 5-7 А на 1 кв.мм. На ток 170 А вам понадобится шина или скрутка сечением 35 мм или больше. Обмотку вторичную (для охлаждения) распределяют по тороиду с зазором, стараясь распределять ее равномерно.

Если у вас имеется рабочий автотрансформатор или вы приобрели новый, то работа сводится только к перемотке одной (вторичной) обмотки, так как первичная уже намотана проводом необходимого сечения и длины.

Он перебирается в такой последовательности:

- вначале отвинчивают металлический или пластмассовый кожух (если он есть);

- снимают ползунок с графитовым токосъемником;

- удаляют арматуру из немагнитного материала (пластмасса, алюминий);

- определяют (прозванивают тестером) и маркируют все сетевые выводы;

- остальные провода обматывают изоляцией или надевают на них ПВХ-трубки и укладывают на боковой части ЛАТР перпендикулярно обмоткам;

- далее монтируется вторичная обмотка; витки, диаметр и марка проводов из меди аналогична варианту, описанному выше (полностью сгоревшему).

Сварочные аппараты, точнее, их трансформаторы, рекомендуется монтировать вдвоем. Первый человек протягивает провод и укладывает его, стараясь не испортить изоляцию и соблюсти дистанцию между витками. Второй придерживает конец провода, не позволяя ему скручиваться.

Если изоляция нарушится и концы хотя бы одного витка соприкоснутся, произойдет межвитковое замыкание, трансформатор перегреется и аппарат выйдет из строя.

Сварочные аппараты с таким трансформатором работают на токах 55-180 А.

Электромонтажная схема

Электромонтажная схема сварочного аппарата.

У любой конструкции, работающей от сети, есть своя схема. Имеет ее и вышеописанный сварочный аппарат.

Перемотанный трансформатор закрывают его старым кожухом (если он подходит), готовят новый или обходятся без ограждения. Это не так опасно. Ведь аппарат имеет потенциал на выходе не более 50 В. Да и охлаждать трансформатор без кожуха намного легче.

Выводы обмоток трансформатора на ваш аппарат подсоединяются так:

- Первичная (I) — подсоединяется к 220 В 2-4-миллиметровым медным гибким проводом (ВРП или ШРПС). Обязателен автомат (Q1) — выключатель автоматический наподобие тех, что стоят в домах.

- К вторичной (многоамперной) прикрепляют тщательно изолированные, но к тому же гибкие провода ПРГ соответствующего сечения.

Один конец крепится к обрабатываемой детали и заземляется (для электробезопасности). На другом укрепляется резистор балластный (для регулирования выходного тока) и самодельный или стандартный электрододержатель на аппарат.

Регуляторы тока

Схема регулятора тока.

Регулятор представляет свитый спиралью провод 3-миллиметрового калибра из констатановой или нихромовой проволоки длиной примерно около 5 м. Это своеобразный балластник, включенный в цепь электродержателя последовательно.

Спираль укрепляется отдельно на листе асбестоцемента. Ток сварки аппарата можно изменять тремя способами:

- Метод подбора. На регулирующем конце укрепляют зажим-крокодил большого размера. Изменение тока производят путем перемещения зажима по спирали. Если укрепить спираль только на концах (или распрямить), то регулировка будет плавной.

- Метод переключения. Берут переключатель. Его общий вывод подключают на регулирующий провод. Остальные выводы подключают на витки спирали. Ток регулируют дискретным перемещением ползунка.

- Метод замены. Ток изменяют путем подбора электродов (толстые и тонкие, длинные и короткие). Регулирование происходит в небольших пределах. Этот метод почти не применяется.

Эти аппараты изменяют сварочный ток путем регулировки вторичной обмотки. С нее снимается большой ток, поэтому изменять ток электронным методом нерентабельно. Надо устанавливать мощные детали, огромные радиаторы и соответствующее охлаждение.

Работа и безопасность

Десять правил сварочных работ.

Во время сварки из-за воздействия больших токов покрытие электрода вскипает и разлетается в виде раскаленных брызг. Чтобы ничего не случилось, всегда работайте в рукавицах, головном уборе, спецодежде и с защитным щитком из фибра, в котором должен быть светофильтр типа Э-1 или Э-2.

Не работайте в местах с увеличенным уровнем влажности. Это опасно из-за пробоя трансформатора. Не перегревайте трансформатор. Такой сварочный аппарат использует электроды калибром не более 3 мм. Для эффективности постарайтесь работать в следующем режиме:

- при токе 45-180 А используется 10 электродов;

- при токе 65-155 А — всего 3.

После использования указанного количества электродов аппарат обязательно отключите для остывания. Ориентировочно на 5-10 минут.

Необходимые материалы

Регулируемые автотрансформаторы ЛАТР.

- ЛАТР — автотрансформатор.

- Провода медные.

- Провода в изоляции.

- Текстолит.

- Зажим-крокодил.

- Переключатель.

- Автомат.

- Асбестовая пластина.

- Электроды до 3 мм.

Инструменты для работы

- Плоскогубцы.

- Ключи.

- Отвертка.

- Нож.

- Паяльник.

- Челнок.

Материалы для сборки свободно закупаются в магазинах. Человек, знающий электротехнику, соберет предложенный аппарат за 2-3 часа.

Делаем сварочные аппараты своими руками

Сварочные работы в домашних условиях давно стали обычным делом. Доступность аппаратов и расходных материалов, возможность недорого обучиться на курсах сварщиков, различные методички для получения самостоятельных навыков. Все эти факторы дают возможность сэкономить на оплате труда профессионального сварщика, и повысить оперативность работ.

Однако, если внимательно изучить рынок сварочных аппаратов, выясняются неприятные моменты:

- Качественные сварочники имеют высокую стоимость, выгоднее несколько раз нанять специалиста (если, конечно, вы не занимаетесь этими работами постоянно).

- Доступные по цене агрегаты имеют ряд недостатков: низкая надежность, плохое качество шва, зависимость от питающего напряжения и типа расходников.

Отсюда вывод: если необходимо высокое качество оборудования по доступной цене, придется сделать сварочный аппарат из доступных материалов своими руками.

Прежде чем рассматривать варианты самодельных сварочников, разберем принцип их работы

В основе работы любого агрегата лежит закон Ома. При неизменной мощности, имеется обратная зависимость между током и напряжением. Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться. Представим себе сварочный аппарат, который работает напрямую с напряжением 220 вольт. Для достижения требуемой силы тока, потребуется мощность 15–30 кВт. Во-первых, для этого надо будет прокладывать отдельную линию энергоснабжения: большинство вводов в жилые помещения ограничены техническими условиями на уровне 5–10 кВт. Кроме того, для такой силы тока потребуется проводка сечением не менее 30 мм². Варить придется с соблюдением мер защиты при работе в электроустановках до 1000 вольт: резиновые боты, перчатки, ограждение рабочего места, и прочее.

Разумеется, обеспечить такие условия в реальности невозможно.

Поэтому любой сварочный аппарат преобразует напряжение (в сторону понижения): на выходе получаем искомый ток при сохранении разумной мощности.

Оптимальное значение напряжения — 60 вольт. При сварочном токе 100 А, это вполне приемлемые 6 кВт мощности. Как преобразовать напряжение?

Существуют четыре основных типа сварочных аппаратов

- Трансформатор. Устройство работает на переменном токе. Основной узел ничем не отличается обычного блока питания: на входе 220 вольт, на выходе требуемые 60 вольт. За счет возможности механического перемещения вторичной обмотки по сердечнику, меняется значение рабочего тока.

Преимущества: простота и дешевизна конструкции, ремонтопригодность.Недостатки: большие размер и вес, переменный ток приводит к нестабильному формированию сварочного шва, для работы требуется высокая квалификация специалиста.

Преимущества: простота и дешевизна конструкции, ремонтопригодность.Недостатки: большие размер и вес, переменный ток приводит к нестабильному формированию сварочного шва, для работы требуется высокая квалификация специалиста. - Выпрямитель. По сути, это тот же трансформатор, только с диодным (тиристорным) выпрямителем в цепи вторичной обмотки.

После преобразования напряжения на трансформаторе (с традиционным механическим регулятором силы тока), вторичное переменное напряжение выпрямляется одним из способов. В примитивных (недорогих) конструкциях применяется диодный мост. Более продвинутые схемы работают на тиристорной схеме, с возможностью регулировки параметров.Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.

После преобразования напряжения на трансформаторе (с традиционным механическим регулятором силы тока), вторичное переменное напряжение выпрямляется одним из способов. В примитивных (недорогих) конструкциях применяется диодный мост. Более продвинутые схемы работают на тиристорной схеме, с возможностью регулировки параметров.Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.

Общий недостаток рассмотренных схем — зависимость выходных параметров от качества электросети. Если есть просады напряжения (при сварке — это нормальное явление), меняются характеристики выходных напряжения и тока. За счет этого страдает качество сварочного шва. Поэтому ручная регулировка силы тока (перемещением обмоток) обязательна.

Любой из перечисленных аппаратов можно собрать самостоятельно. Проведем обзор технологий изготовления по моделям:

Трансформаторы (с выпрямителем или без него)

Сердце трансформатора — сердечник. Он набирается из пластин трансформаторной стали, изготовить которые вручную довольно проблематично. Правдами и неправдами исходный материал добывается на заводах, в строительных бригадах, на пунктах сбора металлолома. Полученная конструкция (как правило, в виде прямоугольника) должна иметь сечение не меньше, чем 55 см². Это довольно тяжелая конструкция, особенно после укладки обмоток.

При сборке обязательно надо предусмотреть регулировочный винт, с помощью которого можно двигать вторичную обмотку относительно неподвижной первички.

Чтобы не вдаваться в сложности расчетов сечения проводов, возьмем типовые параметры:

- сила тока на вторичке 100–150 А;

- напряжение холостого хода 60–65 вольт;

- рабочее напряжение при сварке 18–25 вольт;

- сила тока на первичной обмотке до 25 А.

Исходя из этого, сечение провода первички должно быть не менее 5 мм², если делать с запасом — можно взять провод 6–7 мм². Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Вторичная обмотка набирается из провода (а лучше медной шины), сечением 30 мм². Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Количество витков первичной обмотки определяется по коэффициенту 0.9–1 виток на вольт (для наших параметров).

Формула выглядит так:

W(количество витков) = U(напряжение) / коэффициент.

То есть, при напряжении в сети 200–210 вольт, это будет порядка 230–250 витков.

Соответственно, при напряжении вторички 60–65 вольт, количество ее витков составит 67–70.

С технической точки зрения трансформатор готов. Для удобства использования рекомендуется выполнить небольшой запас по вторичной обмотке, с несколькими ответвлениями (на 65, 70, 80 витках). Это позволит уверенно работать в местах с пониженным напряжением сети.

Прятать агрегат в корпус, или оставлять открытым — это вопрос безопасности использования. Типовой изготовленный сварочный трансформатор своими руками выглядит так:

Оптимальный материал для корпуса — текстолит 10–15 мм.

Добавляем выпрямитель

Самодельный мощный сварочный трансформатор с точки зрения схемотехники — обычный блок питания. Соответственно выпрямитель устроен так же просто, как в сетевом заряднике для мобильного телефона. Только элементная база будет выглядеть на несколько порядков массивнее.

Как правило, в простую схему из диодного моста добавляют пару конденсаторов, гасящих импульсы выпрямленного тока.

Можно собрать выпрямитель и без них, но чем ровнее ток, тем качественней получается сварочный шов. Для сборки собственно моста применяются мощные диоды типа Д161–250(320). Поскольку при нагрузке на элементах выделяется много тепла, его нужно рассеивать с помощью радиаторов. Диоды крепятся к ним с помощью болтового соединения и термопасты.

Разумеется, ребра радиаторов должны либо обдуваться вентилятором, либо выступать над корпусом. Иначе вместо охлаждения они будут греть трансформатор.

Мини сварочный трансформатор

Если вам не нужно варить рельсы или швеллера из стали 4–5 мм, можно собрать компактный сварочник для спайки стальной проволоки (изготовление каркасов для самоделок) или сварки тонкой жести. Для этого можно взять готовый трансформатор от мощного бытового прибора (идеальный вариант — микроволновка), и перемотать вторичную обмотку. Сечение провода 15–20 мм², потребляемая мощность не более 2–3 кВт.

Расчет схемы производится также, как и для более мощных агрегатов. При сборке выпрямителя можно использовать менее мощные диоды.

Микросварочник

Если сфера применения ограничена спайкой медных проводов (например, при монтаже распределительных коробок), можно ограничиться конструкцией размером с пару спичечных коробков.

Выполняется на транзисторе КТ835 (837). Трансформатор изготавливается самостоятельно. Фактически — это высокочастотный повышающий преобразователь.

В отличие от традиционных сварочников, в данной схеме используется высокое напряжение, до 30 кВ. Поэтому при работе следует соблюдать осторожность.

Трансформатор мотаем на ферритовом стержне. Две первичные обмотки: коллекторная (20 витком 1 мм), базовая (5 витков 0.5 мм). Вторичная (повышающая) обмотка — 500 витков 0.15 проволоки.

Собираем схему, припаиваем по схеме резисторную обвязку (чтобы трансформатор не перегревался на холостом ходу), аппарат готов. Питание от 12 до 24 вольт, с помощью такого аппарата можно сваривать жгуты проводов, резать тонкую сталь, соединять металлы толщиной до 1 мм.

В качестве сварочных электродов можно использовать толстую швейную иглу.

Инвертор (импульсный блок питания для сварки)

Самодельный инверторный сварочный аппарат нельзя изготовить просто «на коленке». Для этого потребуется современная элементная база и опыт работы с ремонтом и созданием электронных устройств. Однако, не так страшна схема, как ее малюют. Подобных устройств сделано великое множество, и все они работают не хуже фабричных аналогов. К тому же, чтобы создать импульсный сварочный аппарат своими руками, не обязательно приобретать десятки дорогостоящих радиодеталей и готовых узлов. Большинство из них, особенно высокочастотные элементы для блока питания, можно позаимствовать у старых телевизоров или БП от компьютера. Стоимость близкая к нулю.

Рассматриваемый инвертор имеет следующие характеристики:

- Ток нагрузки на электродах: до 100 А.

- Потребляемая мощность от сети 220 вольт — не более 3.5 кВт (ток порядка 15 А).

- Используемые электроды до 2.5 мм.

На иллюстрации изображена готовая схема, которая неоднократно опробована многими домашними мастерами.

Конструктивно инвертор состоит из трех элементов:

- Блок питания для схемы преобразователя и управления. Выполнен на доступной элементной базе, с применением оптрона от старого блока питания компьютера. При самостоятельном изготовлении трансформатора стоимость практически нулевая: детали копеечные. Номиналы и названия радиоэлементов на иллюстрации.

- Блок задержки заряда конденсаторов (для стартовой дуги). Выполнен на базе транзисторов КТ972 (абсолютно не дефицит). Разумеется, транзисторы устанавливаются на радиаторы. Для коммутации достаточно обыкновенного автомобильного реле с токовой нагрузкой на контактах до 40 А. Для ручного управления установлены обычные защитные автоматы (пакетники) на 25 А. Выходные 300 вольт — холостой ход. При нагрузке напряжение 50 вольт.

- Трансформатор тока — самый ответственный узел. При сборке особое внимание следует обратить на точность катушек индуктивности. Некоторую подстройку можно выполнить с помощью переменного резистора (на схеме выделен красным цветом). Однако если параметры не буду согласованными, требуемой мощности дуги достичь не удастся.ШИМ реализуется на микросхеме US3845 (одна из немногих деталей, которую придется покупать). Силовые транзисторы — все те же КТ972 (973). Некоторые элементы на схеме импортные, однако их легко можно заменить на доступные отечественные, поискав аналоги на сайте datasheet.Высокочастотный блок выполнен из частей строчного трансформатора от телевизора.

На выход сварочного инвертора подключаются рабочие провода длиной не более 2 метров. Сечение не менее 10 квадратов. При работе с электродами до 2.5 мм, падение тока минимальное, шов получается гладкий и ровный. Дуга непрерывная, не хуже заводского аналога.

При наличии активного охлаждения (вентиляторы от того-же компьютерного блока питания), конструкцию можно компактно упаковать в небольшой корпус. Учитывая высокочастотные преобразователи, лучше использовать металл.

Чем сложнее самодельный сварочный аппарат, тем ощутимей экономия. Именно простые трансформаторы обходятся дороже, по причине использования дорогостоящей меди в обмотках или трансформаторного железа. Импульсные блоки питания, особенно при наличии в запасе старых деталей от типовых электроприборов, обходятся практически бесплатно.

Видео по теме

Сварочный аппарат для сварки мелких деталей своими руками

Довольно часто в практике любого хозяина возникает необходимость соединить металлические детали. Один из таких способов соединения – это сварка. Но что делать, если нет сварочного аппарата? Конечно, можно его приобрести, но можно и изготовить самый простейший аппарат самому, причем практически за полчаса.

Пролог

Простейший прототип сварочного аппарата – осветительный электродуговой проектор – использовался еще в середине ХХ-го века в киностудиях во время съемок фильмов.

В домашних условиях, возможно, сделать простой раритетный самодельный сварочный аппарат из автотрансформатора мощностью 200 Вт. (Примерная схема автотрансформатора приведена на рисунке). Выходное напряжение регулируется за счет перестановки телевизионной вилки в гнездах.

На вторичной обмотке трансформатора необходимо найти два вывода, на которых напряжение будет около 40 В. К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

Область применения такого самодельного сварочного аппарата довольно широкая: от сварки металлических изделий до закалки рабочих поверхностей инструмента.

Примеры применения Вольтовой дуги

В практике радиолюбителей временами возникает необходимость в сваривании или очень сильном разогреве мелких деталей. В таких случаях нет необходимости в применении серьезного сварочного аппарата, т.к. чтобы создать высокотемпературную плазму не обязательно иметь специальное оборудование.

Рассмотрим несколько примеров практического применения Вольтовой дуги.

Сварка накала магнетрона с питающими шинами

В этом случае сварка просто необходима, хотя многие, при встрече с такой трудностью, производят замену магнетрона. А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

На рисунке магнетрон от микроволновой печи «Kenwood», который проработал после ремонта более двадцати лет.

Ремонт термопары своими руками

Конечно, изготовить термопару – дело совсем безнадежное, однако бывает, что нужно ее отремонтировать в случае облома «шарика». Обычно такие термопары встречаются в мультиметрах, у которых есть режим замера температуры

Нагревание высокоуглеродистой стали

В случае необходимости изменения формы пружины или проделывания отверстия следует учитывать, что закаленная пружина имеет слишком высокую твердость для сверления и слишком хрупкая для пробивания отверстия при помощи пробойника.

А в случае закалки стального инструмента (изготовленного из инструментальной стали) достаточно нагреть рабочую поверхность до малинового цвета и охладить в ванночке с машинным маслом. На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

Как получить Вольтовую дугу?

Мелкие сварочные работы можно выполнять при помощи трансформатора мощностью от 200 Ватт и выходным напряжением в диапазоне от 30 до 50 Вольт. При этом сварочный ток должен быть 10-12 Ампер. Можно не беспокоиться по поводу перегрева трансформатора, поскольку горение дуги кратковременно.

Также подойдет и обычный лабораторный автотрансформатор ЛАТР с силой тока от 9 Ампер. Однако нужно учитывать всю степень опасности в связи с тем, что отсутствует гальваническая развязка с электросетью.

В целях предупреждения повреждения графитового ролика токосъемника ЛАТРа желательно ввести ограничения входного тока применением плавкой вставки (предохранителя). Тогда случайное короткое замыкание в цепи электрода уже не страшно.

Электродами могут быть любые графитовые стержни простых карандашей (желательно мягкие).

В качестве держателя для грифеля используется металлическая часть электромонтажного клеммника.

На этом рисунке показан пример держателя с применением клеммника, причем одно отверстие используется для крепления ручки, а второе для зажима грифеля в клемме.

В целях предотвращения расплавления одноразового шприца (поз.3) при нагреве клеммника (поз.1) используются шайбы из стеклотекстолита (поз.2). А для стандартного подключения к кабелю можно применить стандартное гнездо от прибора (поз.4).

Итак, схема соединения довольно простая: один вывод вторичной обмотки соединяется с держателем, а второй вывод подсоединяется к свариваемой детали.

Есть еще другой вариант крепления держателя электрода с применением электромонтажной клеммы. Второй держатель понадобится в случае сварки металлических изделий с такой же температурой плавления или при необходимости раскалить металлическое изделие (закалка, изменение формы).

Схема подключения к вторичной обмотке трансформатора двух графитовых электродов.

Для сохранения глаз от ожога роговицы и от попадания искр недостаточно будет использовать темные очки из-за малой плотности светофильтров. Можно изготовить такое приспособление: в качестве щитка может быть оправа бинокулярных очков с удаленными линзами; фильтр крепится при помощи канцелярского зажима. Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

В случае сварки меди с нихромом или сталью понадобится флюс. При добавлении небольшого количества воды в тетраборат натрия (буру) или в борную кислоту получается кашица, которой смазываются места сварки.

Материалы для приготовления флюса обычно можно найти в хозяйственном магазине. Также можно воспользоваться средством борьбы с насекомыми «Боракс» содержащим борную кислоту.

Рис. 1: распилите сердечник

Рис. 1: распилите сердечник Рис. 3: удалите токовые шунты