Самый простой способ изготовить столярное соединение шип-паз

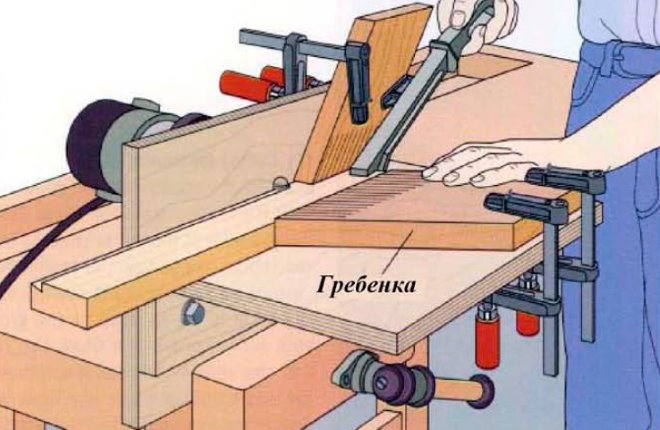

Изготовление пазов и шипов для углового концевого соединения монтажной дисковой пилой

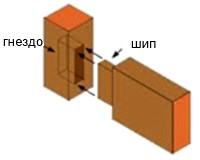

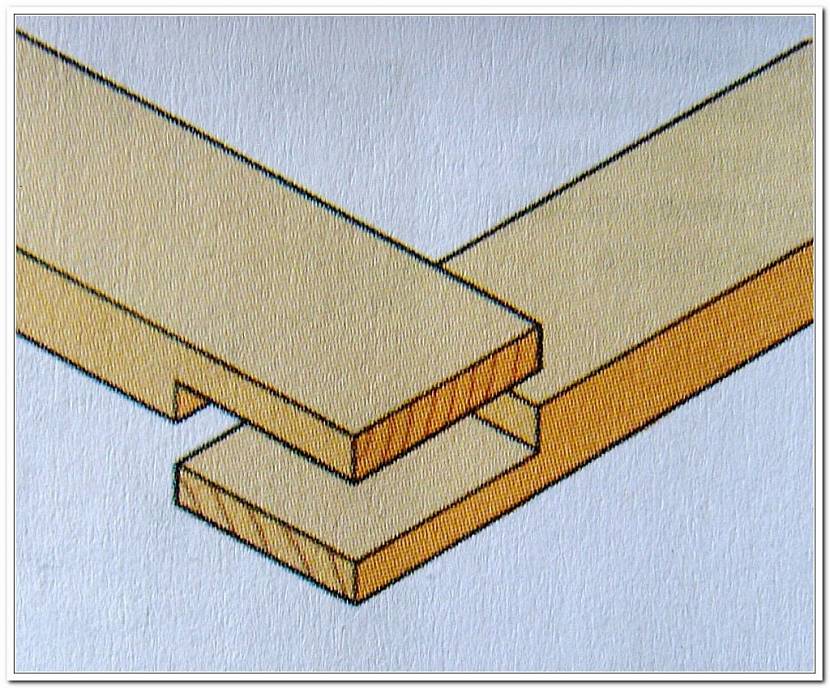

Для изготовления рам из массива древесины может быть использовано соединение в шип и паз. Оно отличается исключительной жёсткостью и прочностью.

Составители данного описания исходили из того, что вертикальные бруски обвязки проходят от начала до конца, поэтому в них прорезаются пазы, соответственно, в горизонтальных брусках обвязки изготавливаются шипы.

Проблема :

Выполнить пропилы для соединения массива древесины в шип или паз.

Обычно соединения этого типа выполняются в столярной мастерской на фрезерном станке. Однако если у вас нет фрезерного станка или в данный момент вы не можете им воспользоваться, для данного вида работ можно использовать монтажную дисковую пилу.

Идеальным инструментом для изготовления данного соединения является современная подвижная монтажная дисковая пила Festool Precisio CS 70 EB . В комплект серийной поставки пилы входит протяжка, кроме того, она может быть оборудована подвижным столом, удлинителем и расширителем стола ( CS 70 EB-Set ).

Максимальная глубина пропила составляет 70 мм, этого достаточно для большинства видов работ.

При пилении всегда необходимо обеспечивать пылеудаление.

Пылеудаляющие аппараты CTM для профессионального использования в столярных мастерских. Они подключаются к вышеупомянутым монтажным дисковым пилам.

При обработке на фрезерном станке заготовка лежит горизонтально на столе станка. В случае использования монтажной дисковой пилы заготовка должна стоять вертикально торцом на столе. Поэтому необходимо нарастить высоту параллельного упора при помощи ДСП.

Существуют два варианта выполнения пропила:

Если предусмотрено перемещение (подача) заготовки, для этого можно использовать подвижный стол (если имеется). Или можно установить подвижный брусок для перемещения заготовки.

— Перемещается пильный диск.

Пильный диск на «Precisio CS 70» может перемещаться, так как пила этой модели оборудована протяжкой. В данном случае высота параллельного упора также наращивается ДСП. Заготовка фиксируется на ДСП при помощи самодельного приспособления. (см. ниже)

Если в раму должна быть установлена филёнка, она может быть вставлена в паз или в фальц. Ниже рассмотрены оба варианта.

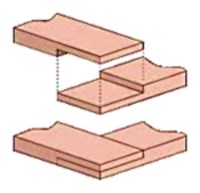

1. Изготовление профильного соединения в шип и паз для рамы с внутренним фальцем.

В приведённом ниже описании используется подвижный стол Precisio CS 70 .

Процесс изготовления разделён на три этапа:

— Выборка фальца

— Прорезание пазов

— Изготовление шипов

Порядок действий

Отпилите заготовки по внешнему размеру рамы.

На лицевые поверхности нанесите маркировку.

Прежде чем приступить к обработке заготовки, проверьте правильность регулировки, используя пробные бруски.

ВНИМАНИЕ:

В процессе рассмотренных ниже работ выполняется «скрытый» пропил. Для этого разжимной клин должен быть опущен, а защитный кожух снят. Следовательно, пильный диск становится открытым. Поэтому повышается опасность травмирования!!

При выполнении работ будьте очень осторожны.

Сразу же по окончании работ переведите разжимной клин в верхнее положение и снова установите защитный кожух.

При выборке фальца в брусках небольшой ширины первый пропил выполняется в кромке.

Отрегулируйте глубину пропила по разметке.

Установите по разметке параллельный упор.

Используйте для подачи заготовки толкатель.

Левой рукой прижимайте заготовку к параллельному упору.

Проверьте положение пропила, при необходимости измените регулировку и обработайте все заготовки.

Сдвиньте параллельный упор и положите заготовку плашмя на плиту-основание.

Отрегулируйте глубину второго пропила по первому пропилу.

Установите параллельный упор по разметке и выполните пропил на пробном бруске.

Обрезок свободно отделяется, поскольку он не зажат.

При необходимости измените регулировку и затем обработайте все детали обвязки.

Преимущество выборки фальца монтажной дисковой пилой состоит в том, что получающиеся узкие рейки можно использовать, например, в качестве штапиков или облицовочных реек.

Длина паза определяется фальцем.

Положите горизонтальный брусок поперёк вертикального.

Отметьте длину паза.

Отметьте ширину паза.

Отрегулируйте глубину пропила.

Используйте в качестве установочного копира заготовку. Глубина пропила соответствует ширине бруска до кромки фальца.

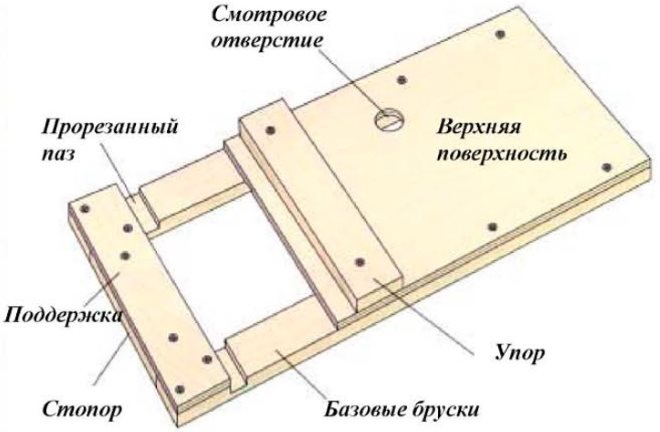

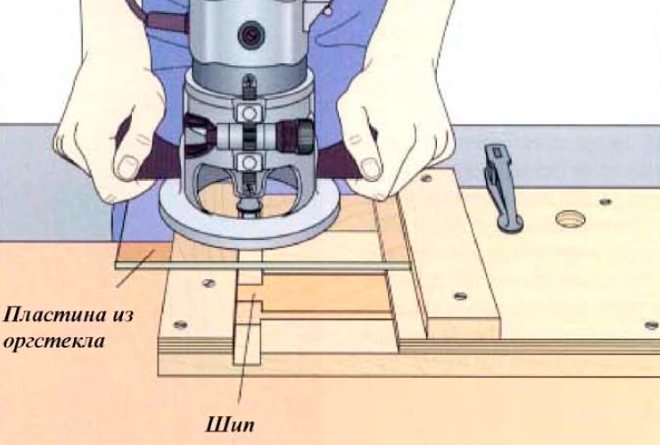

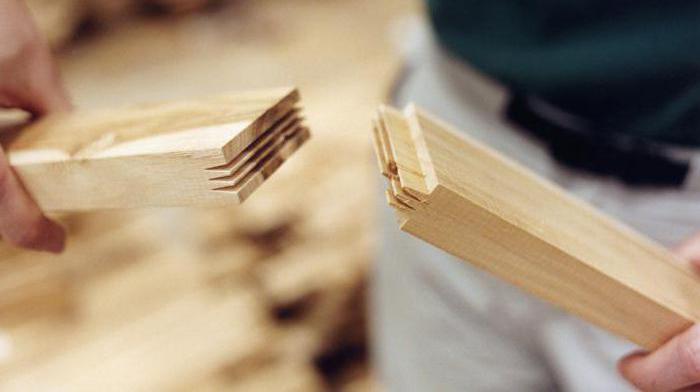

При прорезании пазов и шипов заготовка должна стоять вертикально на плите-основании. Для этого необходимо изготовить приспособления, надёжно и точно удерживающие заготовку.

Для этого потребуются две плиты ДСП ( прим. 600 x 200 мм и прим. 500 x 200 мм), а также брусок размером прим. 40 x 40 x 300 мм

Вариант увеличения высоты параллельного упора показан на рисунке слева. Плита должна стоять под прямым углом к плите-основанию, в противном случае получатся кривые пазы.

На подвижном столе для увеличения высоты упора потребуется ДСП размером 500 x 200 мм. Темная плита упирается в белую. Её можно закрепить при помощи струбцины Festool FSZ 120 из пружинной стали на упорной планке подвижного стола. По возможности не используйте при работе на станке струбцины со скобами из ковкого чугуна или лёгкого сплава, они могут расшататься.

Поместите заготовку в угол между плитами для увеличения высоты упоров.

Брусок приклеивается к модифицированному упору подвижного стола. В результате этого получается надёжная боковая направляющая для заготовки.

Для точного определения положения придвиньте брусок к заготовке. На рисунке между ними зазор.

Протяните заготовку при помощи подвижного стола через пильный диск.

Левой рукой прижимайте заготовку к плите-основанию.

Обе руки находятся за пределами опасной зоны. Однако не допускайте падения заготовки вперед на вращающийся пильный диск, это может привести к её резкому отбрасыванию!

Поверните заготовку и выполните второй пропил.

Данным способом можно прорезать пазы в брусках, длина которых ограничивается только высотой помещения.

Для прорезания каждого последующего паза соединения заново производится регулировка упоров.

Сместите упоры вправо.

Используйте в качестве установочного копира заготовку с прорезанным пазом.

Пильный диск должен пройти рядом с пазом, чтобы остался шип

ВНИМАНИЕ:

На детали обвязки с шипом из-за фальца стороны шипа имеют разную высоту. Поэтому с установленной глубиной можно выполнять только один пропил. Лицевой стороной заготовка должна прилегать к параллельному упору!

Для второго пропила увеличьте высоту пильного диска. В данном случае в качестве установочного копира также используйте заготовку, теперь глубина пропила соответствует ширине заготовки

Слева показаны пропилы на разную глубину.

Снимите плиты для увеличения высоты упоров.

Отрегулируйте глубину пропила по заготовке.

Для регулировки длины обрезаемой части используйте параллельный упор.

Упорная планка поднята.

Отрезанная часть не может быть зажата между упором и пильным диском.

Не забудьте о том, что обрезка производится на разную длину!

Заготовка сдвигается при помощи подвижного стола.

Готовые шипы.

На рисунке отчётливо видна разная высота сторон шипа.

Готовое профильное соединение в шип и паз.

2. Изготовление профильного соединения в шип и паз для рамы с внутренним пазом.

Процесс изготовления включает в себя следующие этапы:

— Выборка внутреннего паза

— Прорезание пазов

— Изготовление шипов

Порядок действий:

Подготовьте заготовки, как описано выше.

Отрегулируйте глубину пропила по заданной глубине паза.

Используйте для подачи заготовки толкатель.

Сначала выполните пропилы по ширине паза и после перестановки параллельного упора произведите выборку середины.

Определите глубину пропила для прорезания пазов. Используйте для этого заготовку с выбранным пазом.

Установите по разметке глубину пропила.

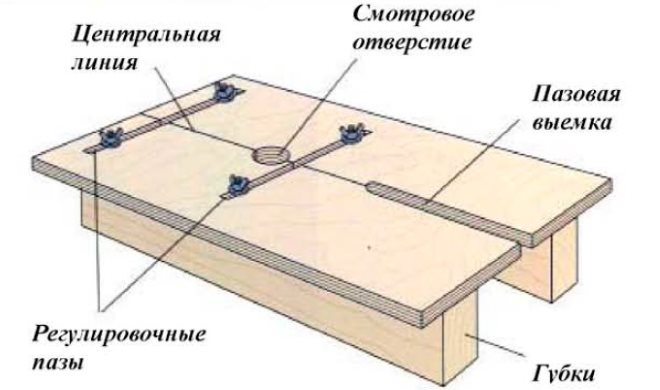

Для обработки вам потребуется самодельное приспособление. Оно состоит из плиты для увеличения высоты параллельного упора и держателя заготовки. Обе детали склеиваются между собой. Размер крепления для заготовки = толщина заготовки.

Отрегулируйте ширину паза. Она точно соответствует ширине внутреннего паза.

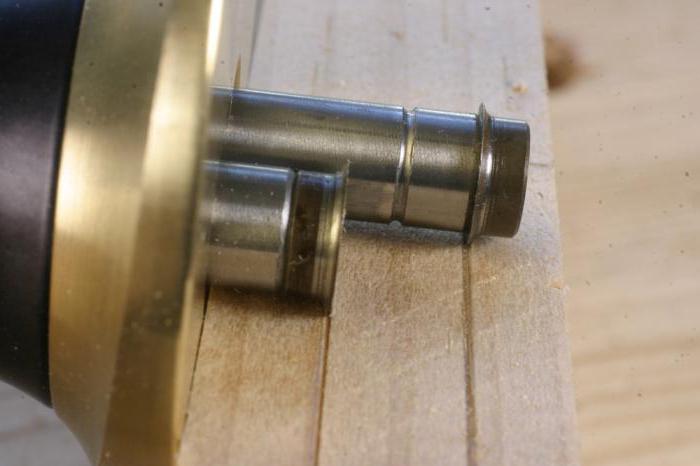

Потяните за рычаг монтажной пилы CS 70 и протяните пильный диск через заготовку.

Второй рукой придерживайте заготовку, прижимая её к плите-основанию.

Поверните заготовку на 180 градусов и выполните второй пропил.

При необходимости выберите середину.

Для изготовления шипов глубину пропила следует увеличить до ширины заготовки.

Переставьте параллельный упор и вырежьте шипы.

- Поверхность сбоку участвует в формировании сторон сбоку у шипа, стеновой части пазов.

- Сторона с торцевой частью применяется при обработке дна. После этого необходимый слой материала снимается с основания шипа.

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

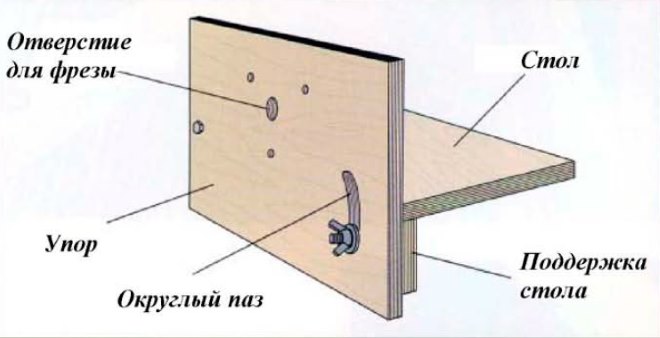

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

- Верхние направляющие имеют высоту, соответствующую сумме толщины для детали под обработкой и небольшого зазора, на котором устанавливают клин, участвующий в фиксации.

- Формирующийся шип обладает определённой длиной, которая учитывается при определении толщины вырезов у боковых элементов по вертикали.

- Внутри листа фанеры с несколькими слоями создаётся отверстие. Часть для резания у самой фрезы выступает из этой детали.

- Заранее готовится фанерный лист, на нижней части которого фиксируют сам ручной фрезер. Хомуты и саморезы отлично подойдут при выполнении работы, как и крепления других видов.

- Доска толщиной на 2,5 сантиметра крепится к фанерному листу, который в дальнейшем участвует при передвижении заготовленной детали. Функция направляющих перенимается конструкцией. Доски относятся к расходным материалам с одноразовым применением.

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

- Отметьте на торце границу врезки проушины.

- Установите рейсмус на треть толщины детали и сделайте разметку на торцах, по которой будет делаться выборка паза.

- Сделайте два пропила, аккуратно следуя по линиям разметки рейсмуса. Пилите без сильных нажимов и рывков. Начинайте работать под углом, постепенно выравнивая пилу в горизонтальное положение.

- Удалите отход и подрежьте паз стамеской.

- Отложите длину шипа по размерам ответной детали и нанесите разметку.

- Рейсмусом, установленным на треть толщины детали, разметьте отходные части.

- Сделайте два пропила, аккуратно следуя по разметке. Срежьте излишек с обеих сторон вровень с линией заплечиков.

- Подравняйте заплечики и грани шипа широкой стамеской. Шип в проушину должен входить максимально легко, с прикладыванием минимальных усилий. Подгонка деталей должна быть предельно точной: шип не должен раздвигать проушину, равно как и люфтить, сидя в гнезде.

- надежно зафиксировать заготовку и правильно сориентировать ее по отношению к направляющей подошве фрезера;

- выставить высоту рабочей части фрезы таким образом, чтобы инструмент снимал с поверхности обрабатываемой заготовки слой материала требуемой толщины.

- боковая поверхность формирует стенки паза и боковые стороны шипа;

- торцевая сторона обрабатывает дно паза и снимает слой материала требуемой толщины с основания шипа.

- несколько неподвижных направляющих (нижние, верхние, боковые);

- подвижная планка, за счет которой можно регулировать длину выборки.

- По краям листа фанеры фиксируются одинаковые по высоте боковые вертикальные элементы, в центральной части которых сделаны вырезы.

- На боковых элементах устанавливаются направляющие, по которым будет перемещаться подошва ручного фрезера.

- Чтобы ограничить ход ручного фрезера по верхним направляющим, на них следует зафиксировать боковые планки.

- На листе фанеры, играющем роль основания устройства, необходимо установить подвижный элемент, при помощи которого будет регулироваться величина вылета края обрабатываемой заготовки. Для фиксации можно использовать обычный винт с барашком или любой другой подходящий крепеж.

- Высота верхних направляющих должна соответствовать сумме толщины обрабатываемой детали и величины небольшого зазора, который необходим для установки фиксирующего клина.

- Вырезы в боковых вертикальных элементах выполняются такой ширины, чтобы она учитывала длину формируемого шипа.

- В листе многослойной фанеры выполняется отверстие, из которого будет выступать режущая часть фрезы «ласточкин хвост».

- С нижней части подготовленного фанерного листа фиксируется ручной фрезер. Для этого можно применять хомуты, саморезы или любые другие крепежи.

- На поверхности фанерного листа, по которому будет перемещаться обрабатываемая заготовка, закрепляется доска толщиной 2,5 см. Она будет выполнять роль направляющего элемента. Такая доска является расходным материалом и используется один раз с фрезой определенного диаметра.

- Деталь, которую предстоит обработать, размещается на нижней опорной плоскости.

- Тот край детали, на котором будет формироваться шип, помещается в вырез верхних направляющих и продвигается в нем до упора в подвижный элемент приспособления.

- Подвижный элемент фиксируется в требуемом положении.

- Используя клиновой элемент, верхнюю плоскость детали прижимают к верхним направляющим.

- На верхние направляющие помещается ручной фрезер.

- Дерево при помощи установленного на фрезер инструмента сначала снимается с одной стороны формируемого шипа.

- После обработки одной стороны заготовку переворачивают и выполняют формирование второй стороны шипа.

- Установленный в ручной фрезер инструмент опускается до его соприкосновения с поверхностью фанеры-основания.

- Измеряется толщина детали.

- Толщина заготовки делится на 4. Результат и будет расстоянием, на которое необходимо поднять фрезу над поверхностью основания.

- прямоугольного сечения (иногда со скругленными ребрами шипов и пазов);

- в виде трапеции (еще ее называют «ласточкин хвост»).

- одношиповые;

- многошиповые.

- ножовка по дереву (с мелкими зубцами);

- столярный рейсмус (специальное приспособление для нанесения разметки) или обычный строительный угольник;

- линейка и карандаш;

- стамеска по дереву.

- Сначала выполняем разметку будущих выступов и проушин. Если отнесетесь к этому процессу без должного внимания, то изготовленные шипы и пазы могут не совпасть друг с другом по размерам или взаиморасположению. Также есть опасность, что они будут входить друг в друга неплотно. Все это значительно снизит прочность и надежность соединения.

- С помощью рейсмуса (или угольника) на расстоянии 60 мм от торца наносим линию на все четыре стороны обоих брусков.

- Затем на двух противоположных сторонах и на торце чертим две параллельные линии на расстоянии 20 мм друг от друга.

- По линиям разметки ножовкой делаем пропилы торца до поперечной черты, то есть на глубину 60 мм.

- На торце бруска с выступом отпиливаем наружные куски древесины.

- Стамеской аккуратно выдалбливаем внутреннюю часть углубления.

- Вставляем шип в паз и проверяем изготовленное соединение. При необходимости удаляем выступающие дефекты стамеской.

Шипы можно обрезать при помощи протяжки. Для регулировки длины используйте ограничитель.

Если вы всё сделали правильно, соединение будет точным.

Инструменты и оснастка:

В этом практическом примере используются следующие инструменты, оснастка и расходные материалы, по ссылке вы можете посмотреть описание, наличие, цены, оформить заказ/купить:

Статья подготовлена по материалам производителя Festool.

Назад во Все статьи .

Лучшие идеи как сделать шип паз ручными фрезерами, подробная инструкция

Домашнему мастеру легко разобраться в том, как сделать шип паз ручными фрезерами. Используемые инструменты, подробная инструкция, как выбрать паз фрезером.

Использование соединений типа шип-паз в домашних условиях позволит самостоятельно создавать красивую мебель, которая так же отличается надёжностью. Даже каркасы малоэтажных домов соединяются при помощи данной схемы, особенно когда речь идёт о серьёзных нагрузках во время эксплуатации. Потому будет полезно разобраться в том, как сделать шип паз ручным фрезерами.

Используемые инструменты

Выборка материала в данном случае проводится на поверхности брусьев и досок сбоку. Главное, чтобы у предполагаемого соединения выдерживались размеры с точки зрения геометрии.

Чтобы закончить процесс при помощи фрезера, допускается применять инструменты, снабжённые хвостовиками с диаметром 8, либо 12 миллиметров. Так называемая пазовая фреза станет универсальным вариантом при выполнении работ любого вида. Устройство снабжается режущей частью, у которой основной принцип работы описывается таким образом:

Результат – одновременное формирование на поверхности по бокам и шипов, и пазов. Для размеров допускается индивидуальная регулировка, и у владельца достаточно широкие возможности в этом смысле.

Иногда для пазов и шипов выбирают не форму прямоугольника, а вид так называемого «ласточкиного хвоста». Этот вариант актуален, если к надёжности соединения предъявляются повышенные требования. Соответственно, используемая фреза тоже называется «ласточкин хвост» в этом случае. Такая работа без проблем выполняется ручными инструментами, если возникает необходимость.

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

Чтобы собрать простейшую конструкцию, способную справиться с задачей, нужно будет использовать:

Для изготовления применяется следующая последовательность действий:

Существует несколько моментов при изготовлении, требующих отдельного учёта:

Когда используются подобные приспособлении – работа проводится с участием ручных фрезеров любой современной модели.

Следующим образом изготавливаются приспособления, если требуется использовать соединения типа «ласточкин хвост».

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

Фреза по дереву «Ласточкин Хвост»

У пазов и шипов при подобных обстоятельствах: только половина от обычной ширины. Это объясняется особенностями, которыми обладают соединения данной разновидности.

Главное – правильно настроить приспособление, зафиксировать его в подходящем положении.

Соединение в шип паз должно в результате иметь некоторый зазор. Он необходим, чтобы потом можно было удобно воспользоваться клеевым составом.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Заключение

Лучше всего для тренировок использовать остатки от деревянных брусков. Если отверстия и соединения идеально совпадают, можно переходить непосредственно к реальному строительному материалу.

Если же присутствуют какие-либо погрешности, рекомендуется ещё раз проверить, правильно ли нанесена предварительная разметка. После этого проводится повторная тренировка. Только когда всё будет правильно – начинается непосредственная реализация основной работы.

Как сделать шиповое соединение в проушину

Соединение древесины шипом в гнездо – одно из важнейших столярных соединений. Его используют повсеместно: при изготовлении мебели, рам, масштабных каркасных конструкций. Данный тип шипового соединения имеет множество разновидностей. Одна из них – это шип-проушина.

Проушина – это открытое сверху сквозное гнездо, в которое вставляется паз. Преимущества такого соединения – прочность, универсальность и простота изготовления. Шип и проушину легко создать вручную, используя дисковую или ленточную пилу или же фрезер. Простота разметки уменьшает вероятность погрешностей при запиливании, что является гарантией точной и плотной подгонки. Для лучшего понимания особенностей этого полезного столярного соединения, рассмотрим технику его создания вручную.

Разметка и изготовление проушины

Разметка и изготовление шипа

Столярные соединения в проушину фиксируют при помощи склейки. На время высыхания конструкцию зажимают струбцинами, внимательно проверяя стыки на предмет плотной подгонки. О принципах правильной склейки древесины и советы по выбору столярного клея вы можете почитать в наших предыдущих статьях.

Соединение «шип-паз»: шипорезное приспособление и фрезы для ручного фрезера

Зная, как сделать шип-паз ручным фрезером, можно даже в домашних условиях изготавливать не только красивую, но и надежную мебель, но и различные конструкции из древесины, характеризующиеся отличной несущей способностью. По системе «шип-паз» соединяются не только элементы различной мебели (столов, стульев и полок), но и каркасы малоэтажных домов, испытывающие в процессе эксплуатации значительные нагрузки.

Выполненное ручным фрезером соединение шип-паз

Для того чтобы ручным фрезером сделать шип на деревянном брусе, необходимо обеспечить несколько условий:

Даже используя при выполнении такой обработки простейшее шипорезное приспособление для фрезера, можно не только повысить ее производительность и качество результата, но и сделать технологический процесс более безопасным. Особенно актуально использование такого приспособления, которое можно изготовить и своими руками, в тех случаях, когда мебель производят не в единичных экземплярах, а сериями (при этом мастеру приходится выполнять большое количество подобных операций как с однотипными, так и с имеющими различные формы и размеры деревянными деталями).

Использование приспособлений позволят ускорить процесс изготовления фрезером столярных соединений

Используемые инструменты

Создание шипов и пазов, при помощи которых будет обеспечиваться соединение двух деревянных заготовок, предполагает, что на боковой поверхности бруса или доски ручным фрезером делается выборка материала. При этом должны быть строго выдержаны все геометрические параметры элементов будущего соединения.

Для выполнения этой операции ручным фрезером можно использовать инструменты с хвостовиками диаметром как 8, так и 12 мм. Наиболее универсальной в этом случае является пазовая фреза, режущая часть которой работает следующим образом:

Вырезка шипа пазовой фрезой

Таким образом, используя инструмент данного типа, можно сформировать на боковой поверхности бруса или доски как шип, так и паз. При этом их размеры можно регулировать в достаточно широких пределах.

В тех случаях, когда к надежности соединения деревянных деталей предъявляются более высокие требования, пазы и шипы делают не прямоугольной формы, а формы, которая называется «ласточкин хвост». Пазы и шипы такой конфигурации создаются с помощью фрез «ласточкин хвост». Выполнить процедуру формирования пазов и шипов такой формы ручным фрезером также возможно, но для этих целей следует использовать приспособления другой конструкции.

Выборка «ласточкиного хвоста» с помощью шаблона

Чтобы вопрос о том, как сделать паз в доске и брусе или шип на их боковой поверхности, не вызывал особых затруднений, лучше использовать электроинструмент, оснащенный удобными боковыми рукоятками, широкой направляющей подошвой и опцией защиты шпинделя от проворачивания в процессе замены фрезы. Кроме того, желательно, чтобы в таком оборудовании присутствовал боковой стопор, за счет которого вылет используемой с ним в комплекте фрезы всегда будет оставаться постоянным.

Как изготовить приспособление для выборки шипа

При формировании шипов на деревянных заготовках ручным фрезером он никак не фиксируется в пространстве и подводится к обрабатываемой детали вручную. Именно поэтому очень важно, чтобы при использовании электроинструмента обрабатываемая деталь находилась в приспособлении, которое сможет обеспечить не только ее надежную фиксацию, но и точность формируемых на ее поверхности шипов.

Конструкцию простейшего устройства, которое в состоянии справиться с такими задачами, составляют:

Приспособление № 1 – для выборки шипа

Изготавливается такое устройство, размеры составляющих которого подбираются индивидуально, в следующей последовательности:

При изготовлении приспособления предложенной конструкции надо учитывать следующие моменты:

Приспособление № 2 – для выборки паза

Работать с использованием приспособления предложенной конструкции можно ручным фрезером практически любой современной модели, в опциях которого предусмотрена возможность регулировки скорости резания, величины подачи и вылета рабочей части применяемого инструмента.

Для создания на боковой поверхности бруса или доски шипа «ласточкин хвост» используется устройство, изготавливаемое следующим образом.

Приспособление № 3 – для фрезеровки ласточкиного хвоста

Такое устройство можно установить между двумя стульями или использовать для его размещения более удобную и надежную конструкцию.

Создание шипов на брусках и досках

Применяя фрезы для сращивания древесины для ручного фрезера и вышеописанное приспособление, обработку выполняют в следующей последовательности.

Вырезка шипа с помощью приспособления № 1

Даже такое несложное по конструкции устройство позволяет обрабатывать при помощи ручных фрез соединения «шип-паз» с высокой точностью и производительностью.

Перед началом работы такое приспособление необходимо настроить. Это можно сделать по следующему алгоритму.

Вырезка паза с помощью приспособления № 2

Используя шаблон «ласточкин хвост», пазы и шипы создают на половину их толщины, что объясняется особенностями соединения данного типа. Чтобы сделать паз в брусе и доске, а также сформировать шип типа «ласточкин хвост», устройство также необходимо настроить и зафиксировать его составляющие в требуемом положении.

Приспособление № 3 для ласточкиного хвоста в работе

Следует иметь в виду, что создаваемые на деревянных брусках и досках шип и паз должны соединяться друг с другом с некоторым зазором, который необходим для размещения клеевого состава.

И в заключение пара видео, иллюстрирующих процесс создания соединения «шип-паз» с помощью ручного фрезера.

Столярные соединения

При изготовлении мебели, дверей и других изделий из дерева, используются несколько видов столярных соединений. И хотя разновидностей таких соединений сотни, самых распространенных всего 10-20. Зная способы сборки, можно сделать любую мебель своими руками, даже в условиях маленькой домашней мастерской.

Здесь представлен далеко не весь список столярных соединений, но и этих в принципе достаточно для изготовления качественной мебели.

1. Угловое соединение встык.

Используется для сборки углов корпусной мебели. Это самый простой вариант сборки, он подходит для изготовления изделий не только из дерева но и из ЛДСП (ламината). Кромки деталей совмещаются углом и притягиваются саморезами или евриками (конфирматами). Таким способом можно собрать мебель из столярных щитов, статья тумбочка под телевизор.

Используется для сборки углов корпусной мебели. Это самый простой вариант сборки, он подходит для изготовления изделий не только из дерева но и из ЛДСП (ламината). Кромки деталей совмещаются углом и притягиваются саморезами или евриками (конфирматами). Таким способом можно собрать мебель из столярных щитов, статья тумбочка под телевизор.

Нужно знать два самых важных момента для использования такой технологии. Торцы деталей должны быть отпилены точно под углом 90* и обязательно надо рассверлить отверстия под саморезы в верхней детали, чтобы заготовка не лопнула. Подобную связку при необходимости можно усилить с помощью установки деревянного бруска внутри угла или металлических уголков. Дополнением могут служить и вставные круглые шипы, шканты. По теме статья столик для спальни.

2. Стыковка, сплачивание двух деталей по кромкам.

Чтобы получить большую поверхность детали, заготовки (делянки) соединяются кромка к кромке. Самый лучший вариант пристрагивание и склеивание деталей. Но есть и другие способы соединения. Это может быть фрезеровка кромок для соединения паз — гребень (шпунтованные доски), установка в кромки круглых вставных шипов (шкантов) или плоских вставных шипов (сплайнов). Еще для сплачивания досок используется установка на щит поперечных брусков ласточкин хвост, или просто прямоугольных притянутых саморезами.

Чтобы получить большую поверхность детали, заготовки (делянки) соединяются кромка к кромке. Самый лучший вариант пристрагивание и склеивание деталей. Но есть и другие способы соединения. Это может быть фрезеровка кромок для соединения паз — гребень (шпунтованные доски), установка в кромки круглых вставных шипов (шкантов) или плоских вставных шипов (сплайнов). Еще для сплачивания досок используется установка на щит поперечных брусков ласточкин хвост, или просто прямоугольных притянутых саморезами.

3. Рамочное угловое соединение.

Применяется для сборки столярных коробок и рамок для картин, фото и зеркал. Кроме того так собираются коробки дверей и других фрагментов мебели. При этом углы запиливаются под углом 45* и склеиваются. Это соединение недостаточно прочное, поэтому обязательно нужно сделать усиление угла плоскими вставными шипами. Шипы можно делать как внутренние, в заранее пропиленные пазы, так и наружные, где паз пропиливается после склеивания рамки. Вставные шипы использовались для сборки большой рамы, чтобы сделать зеркало в спальне. Другой способ усиления применяется при сборке дверных коробок из магазинных деталей, там торцы запиливаются под углом, а затем притягиваются саморезами снаружи коробки. Устанавливаем двери своими руками, статья дверная коробка. Такой способ соединения используется и для сборки других деревянных изделия, смотри рамки своими руками.

Применяется для сборки столярных коробок и рамок для картин, фото и зеркал. Кроме того так собираются коробки дверей и других фрагментов мебели. При этом углы запиливаются под углом 45* и склеиваются. Это соединение недостаточно прочное, поэтому обязательно нужно сделать усиление угла плоскими вставными шипами. Шипы можно делать как внутренние, в заранее пропиленные пазы, так и наружные, где паз пропиливается после склеивания рамки. Вставные шипы использовались для сборки большой рамы, чтобы сделать зеркало в спальне. Другой способ усиления применяется при сборке дверных коробок из магазинных деталей, там торцы запиливаются под углом, а затем притягиваются саморезами снаружи коробки. Устанавливаем двери своими руками, статья дверная коробка. Такой способ соединения используется и для сборки других деревянных изделия, смотри рамки своими руками.

4. Угловое соединение в полдерева.

От торца детали отмечается ширина другой детали, делается пропил по разметке и зачистка площадки фрезером или стамеской, на глубину половины толщины детали. Далее детали мажут клеем, стыкуют и сжимают для склеивания.

От торца детали отмечается ширина другой детали, делается пропил по разметке и зачистка площадки фрезером или стамеской, на глубину половины толщины детали. Далее детали мажут клеем, стыкуют и сжимают для склеивания.

Конечно такой вариант сборки сделать намного проще, чем полноценный шип и паз. Но при этом надежность такой сборки будет ниже, хотя для некоторых изделий этого вполне достаточно. Такой способ сборки подойдет и для изготовления небольших рамочек для фотографий, если хорошо склеить, то рамка будет держаться много лет. Похожий вариант сборки в статье табурет своими руками.

5. Соединение в четверть.

Угол собирается примерно тем же способом что и в пункте №1. Но при этом на одной детали выбирается четверть, в которую устанавливается торец другой детали. Такое решение применяют по необходимости, например если нужно спрятать торцы детали на фасадной стороне изделия. При сборке деревянных изделий места стыка мажутся клеем и затем притягиваются саморезами. Подобное соединение без шурупов или шкантов не достаточно прочное. Подробнее в статье ящичное соединение.

Угол собирается примерно тем же способом что и в пункте №1. Но при этом на одной детали выбирается четверть, в которую устанавливается торец другой детали. Такое решение применяют по необходимости, например если нужно спрятать торцы детали на фасадной стороне изделия. При сборке деревянных изделий места стыка мажутся клеем и затем притягиваются саморезами. Подобное соединение без шурупов или шкантов не достаточно прочное. Подробнее в статье ящичное соединение.

6. Торцевое соединение в паз.

Такая сборка подойдет для установки в корпус мебели дополнительной расскрепляющей полки. Это бывает нужно если вы делаете большой шкаф и вам надо усилить устойчивость корпуса. По разметке на пласти детали пропиливаете ножовкой и выбираете стамеской паз, по ширине точно равных толщине полки и по глубине на половину толщины стенки. Подобный вариант часто выбирается при сборке стеллажей или установке ступеней лестницы в тетивы.

Такая сборка подойдет для установки в корпус мебели дополнительной расскрепляющей полки. Это бывает нужно если вы делаете большой шкаф и вам надо усилить устойчивость корпуса. По разметке на пласти детали пропиливаете ножовкой и выбираете стамеской паз, по ширине точно равных толщине полки и по глубине на половину толщины стенки. Подобный вариант часто выбирается при сборке стеллажей или установке ступеней лестницы в тетивы.

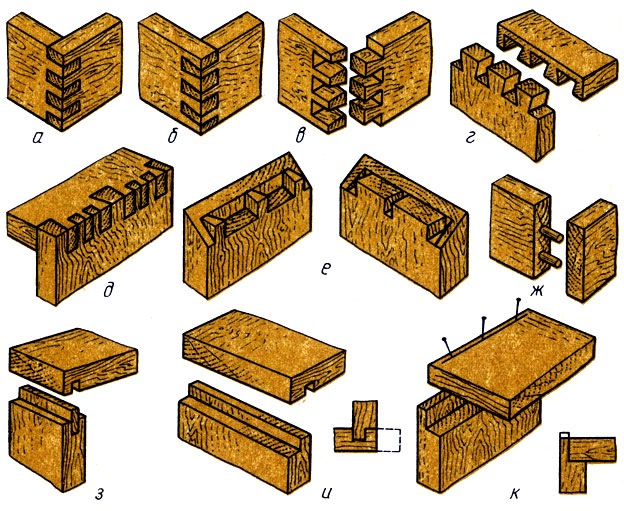

7. Ящичное соединение ласточкин хвост.

Используется профессионалами для сборки корпусов и выдвижных ящиков мебели, сундуков, шкатулок и прочих предметов. Это старинное классическое соединение является лучшим для подобных изделий. На крупных предприятиях для нарезания шипов применяют специальные фрезерные станки. Мастера делают такие шипы и вручную, с помощью мелкозубой пилы «наградки» и стамесок. Шипы на обеих деталях размечаются по шаблону, затем делаются пропилы ножовкой и внутренняя часть между шипами вырубается стамесками. Но эта работа требует опыта и серьезных навыков, для новичка проще сделать пункт №8.

Используется профессионалами для сборки корпусов и выдвижных ящиков мебели, сундуков, шкатулок и прочих предметов. Это старинное классическое соединение является лучшим для подобных изделий. На крупных предприятиях для нарезания шипов применяют специальные фрезерные станки. Мастера делают такие шипы и вручную, с помощью мелкозубой пилы «наградки» и стамесок. Шипы на обеих деталях размечаются по шаблону, затем делаются пропилы ножовкой и внутренняя часть между шипами вырубается стамесками. Но эта работа требует опыта и серьезных навыков, для новичка проще сделать пункт №8.

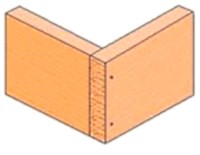

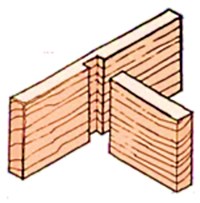

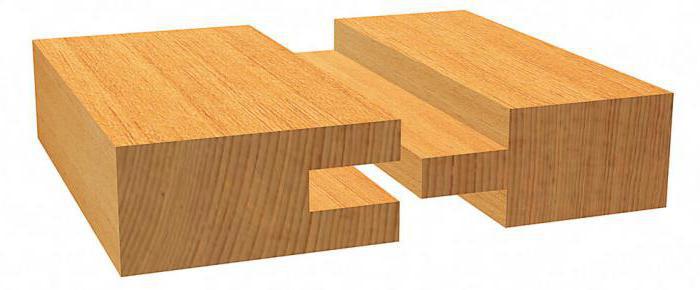

8. Многошиповое ящичное соединение.

Еще один классический вариант углового соединения. Этот способ сборки похож на «ласточкин хвост», но выполнен несколько по другому, здесь все шипы прямые. Считается что подобный вариант уступает в прочности и долговечности предыдущему, но если все шипы точно подогнаны по толщине, то сборка получается достаточно качественная.

Еще один классический вариант углового соединения. Этот способ сборки похож на «ласточкин хвост», но выполнен несколько по другому, здесь все шипы прямые. Считается что подобный вариант уступает в прочности и долговечности предыдущему, но если все шипы точно подогнаны по толщине, то сборка получается достаточно качественная.

Сделать такие шипы можно вручную, разметить одним шаблоном и пропилить. Только заранее нужно определиться где на каждой детали делать шип, а где выбирать паз.

9. Шиповое соединение.

Пожалуй самый распространенный и популярный способ сборки деревянных изделий. Используется для сборки столярных рамок при изготовлении мебели и дверей. Шиповое соединение самое прочное и качественное из всех известных. Такой вариант так же доступен для ручного изготовления, на торце одной детали размечается и выпиливается пилой — наградкой шип, а на другой задалбливается долотом и стамеской гнездо. Как сделать шипы, статья шиповое соединение.

Пожалуй самый распространенный и популярный способ сборки деревянных изделий. Используется для сборки столярных рамок при изготовлении мебели и дверей. Шиповое соединение самое прочное и качественное из всех известных. Такой вариант так же доступен для ручного изготовления, на торце одной детали размечается и выпиливается пилой — наградкой шип, а на другой задалбливается долотом и стамеской гнездо. Как сделать шипы, статья шиповое соединение.

Правда сейчас вручную никто уже не работает. Шип делают с помощью стационарного или ручного фрезера, а гнездо задалбливают на долбёжном станке. Чаще всего долбёжка — это специальный сверлильный станок, где патрон со сверлом установлен горизонтально. На картинке глухой коренной шип, но есть и другие варианты. В некоторых случаях используются плоские и круглые вставные шипы, как в статье подставка для цветов.

Для изготовления деревянных оконных рам применяют открытый шип, там выдалбливается не гнездо, а выпиливается открытая проушина. Ещё способ вклейка вставного плоского шипа, в этом случае на обеих деталях долбятся гнезда и к ним делаются шипы, подходящие по толщине, длине и ширине.

В качестве шипов можно использовать куски мебельной фанеры. Есть ещё круглые вставные шипы — шканты. Они могут пригодиться для ремонта домашней мебели, статья ремонт стула.

Современные способы соединения деревянных деталей, например кондуктор для сверления, не могут дать такую же прочность и долговечность столярным изделиям. как классические варианты. Но они отличаются быстротой и простотой сборки мебели.

Как правильно сделать соединение шип — паз?

С давних пор в столярных и плотницких работах применяют соединение шип — паз. Древние зодчие, используя этот способ, умудрялись создавать уникальные деревянные постройки без единого гвоздя или шурупа. И хотя самые разнообразные метизы сейчас вполне доступны, сочленение отдельных частей различных конструкций этим методом не только не утратило своей актуальности, но и находит широкое применение в современных изделиях и материалах.

Принцип соединения и его разновидности

По конструктивному исполнению все соединения шип — паз делают по одному принципу: на одной детали делают выступ, а на второй – углубление. По конфигурации и размерам они в точности совпадают. При плотном сочленении этих двух деталей получается прочный технологический узел. При строительстве домов такое соединение препятствует сдвигу одной части конструкции относительно другой; при изготовлении мебели оно значительно увеличивает площадь, на которую наносят клей, тем самым обеспечивая дополнительную прочность изделия.

По геометрической форме выступа и углубления такие стыковки делят на два основных вида:

По количеству шипов и углублений, которые необходимо сделать для одного сочленения деталей, эти соединения подразделяют на:

Важно! Независимо от количества и геометрической формы выступов и углублений их необходимо делать только параллельно волокнам древесины.

Область применения

Соединение шип — паз нашло применение во многих сферах нашей повседневной жизни. Например, при обустройстве полов помещений по такому принципу стыкуют такие привычные всем покрытия, как ламинат, паркет, паркетная доска, обычная половая доска, плиты из ДСП, ДВП или МДФ.

Дерево, как один из самых экологически безопасных материалов, применяют для изготовления самой различной мебели (от простой кухонной табуретки до дизайнерского гарнитура для гостиной или столовой), рулонных пластинчатых штор, жалюзи и многого другого. И все эти изделия в основном изготавливают с применением соединения шип — паз.

При строительстве деревянных каркасных построек, домов из бруса, при обустройстве балочно-стропильной конструкции потолка и крыши также не обойтись без обустройства выступов и углублений.

Соединение бруса

Шип — паз в соединении бруса применяют как для обустройства угловых конструкций из дерева, так и для продольного совмещения отдельных кусков. В зависимости от размеров сечения и предполагаемых нагрузок выбирают геометрию и количество выступов и проушин. Например, при строительстве деревянных домов в основном используют одношиповое соединение. А для увеличения длины брусков небольшого сечения с использованием клея применяют многошиповой способ.

Соединение досок

Практически всем владельцам загородной недвижимости давно полюбился такой материал, как вагонка, в результате использования которого получают абсолютно ровную вертикальную поверхность. Шип — паз соединение досок применяют для обустройства полов, внутренней отделки дома, а также и для внешней обшивки строения (естественно с антисептическим покрытием).

Выступы плотно фиксируют в углублениях соседних досок, что препятствует их смещению относительно друг друга. При обустройстве полов плотное соединение шпунтованных досок между собой препятствует их смещению в вертикальной плоскости (пол получается ровным) и значительно увеличивает теплосберегающие свойства покрытия (щелей между досками просто нет).

Использование ручного электрического фрезера

Обустройство соединений шип — паз фрезером минимизирует трудозатраты и значительно сокращает время на производство столярных работ. Конечно, этот полезный инструмент не поможет при строительстве дома, например, из бруса с сечением 150 х 150 мм, так как фрез такого размера для ручного фрезера нет, да и мощности этого агрегата будет недостаточно для их установки. А вот если вы захотите самостоятельно построить мебель, небольшие оконные рамы или дверные коробки, то такой инструмент просто необходим. В зависимости от размера соединяемых деталей и геометрической конфигурации соединения приобретаете нужную фрезу, а может быть, и две (одну – для пропила паза, другую – для изготовления шипа). Регулировочные приспособления фрезерного инструмента, а также направляющие подшипники (обычно входящие в комплект таких фрез) помогут создать выступы и углубления, точно совпадающие по размерам и форме.

Инструменты и приспособления для самостоятельного изготовления

Если вам необходимо изготовить какое-то штучное деревянное изделие, то экономически невыгодно приобретать дорогостоящий электрический фрезер. Скорее всего, у каждого в хозяйстве найдется необходимый набор инструментов, а если и придется докупить, то совсем немного. К тому же дополнительно приобретенные приспособления в дальнейшем могут пригодиться для производства мелких ремонтных работ (например, починки деревянной мебели). Для того чтобы изготовить соединение шип — паз своими руками с применением только обычного ручного инструмента, вам понадобятся:

Самостоятельное изготовление углового соединения

В качестве примера рассмотрим, как сделать соединение шип — паз двух брусков одинакового сечения под прямым углом с помощью подручных инструментов. Допустим, вам надо соединить бруски размерами 60 х 60 мм (они вполне могут подойти для изготовления оконных рам летнего домика).

Толщина выступа при одношиповом соединении (в соответствии с рекомендациями справочников по столярным работам) должна составлять ⅓÷⅜ от толщины бруска (в вашем случае она составит 20 мм). Длина шипа будет равняться толщине бруска (60 мм). Размеры выемки должны соответствовать размерам шипа, с таким расчетом, чтобы он с усилием входил в проушину.

Внимание! Шипы необходимо обустраивать на вертикальных деталях деревянной конструкции, а пазы – на горизонтальных.

Алгоритм выполнения работ довольно прост:

На заметку! Чтобы толщина пропила (приблизительно равна величине разводки зубьев режущего полотна ножовки) не повлияла на точность изготовления соединения, устанавливаем лезвие пилы с внешней стороны (при обустройстве шипа) или с внутренней (при изготовлении паза).

В заключение

Если вам необходимо самостоятельно обустроить шип — паз соединение деревянных деталей, то лучше всего потренироваться на обрезках брусков.

§ 7. Шиповые столярные соединения

Шиповые соединения деревянных деталей со склеиванием отличаются большой прочностью, поэтому нашли широкое применение при изготовлении дверных и оконных переплетов и блоков, мебели и различных дере-вянных конструкций.

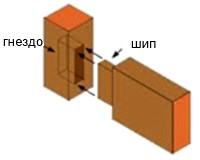

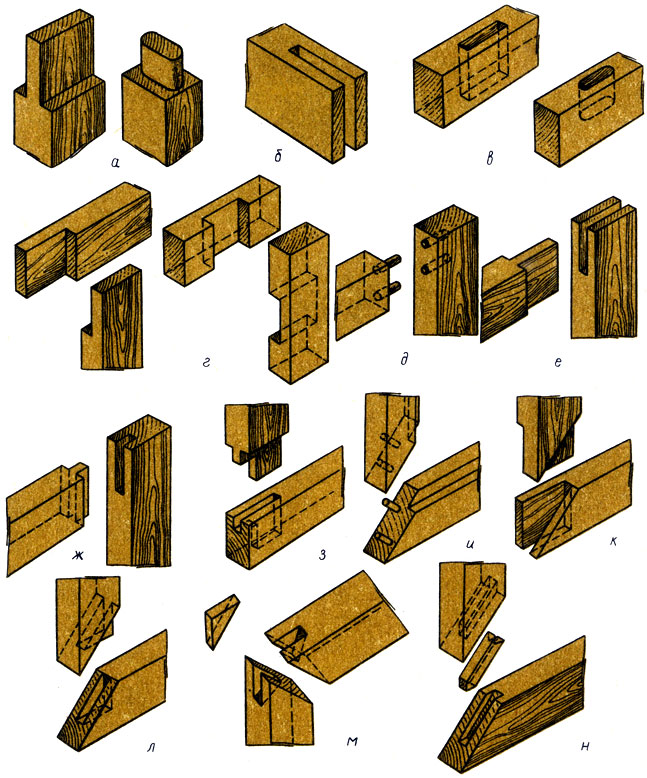

Элементами шипового соединения являются шип и проушина или гнездо (рис. 20).

Рис. 20. Шиповое угловое соединение деталей: а — одинарным шипом; б — двойным шипом; в — серединное соединение: 1 — шип; 2 — проушина; 3 — гнездо

Шипом называют выступ на торце деревянной детали (рис. 21, а). «Шип» — от немецкого слова, означающего «середина».

Рис. 21. Шип (а) и проушина (б): 1 — торец; 2 — заплечики; 3 — щечки; 4 — ушки; 5 — дно проушины; lш — длина шипа; lпр — длина (глубина) проушины

Гчездо — это отверстие в детали, в которое входит шип.

Проушиной называют паз на торце детали, соединяемый с шипом (рис. 21, б).

Профили и размеры шипа и проушины должны совпадать. Длина сквозного шипа должна равняться ширине присоединяемого бруска. Длина глухого (не выходящего наружу) шипа должна быть немного меньше (на 2. 3 мм) глубины гнезда.

В зависимости от толщины деталей применяют шипы: одинарные, двойные (см. рис. 20), тройные и т. д. (рис. 22). При толщине заготовок до 40 мм обычно применяют одинарные шипы, от 40 до 80 мм — двойные, больше 80 мм — тройные и многократные.

Рис. 22. Виды угловых шиповых соединений: а — концевое; б — тавровое; в — ящичное

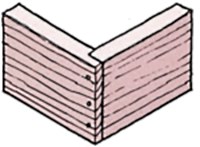

Шиповые соединения бывают трех видов: угловые концевые для брусков, угловые серединные (тавровые, или Т-образные), угловые ящичные (рис. 22) для досок.

Для наибольшей прочности одинарного шипового соединения установлены следующие толщины шипов и ширины проушин угловых концевых и серединных соединений:

S0 — толщина бруска;

S2 — толщина шипа или ширина проушины;

S1 и S3 — толщина ушек.

Практическая работа № 9

Расчет размеров шиповых соединений рамки

- Получите задание у учителя на изготовление рамки с шиповым соединением.

- Рассчитайте размер шипа.

- Рассчитайте толщину ушек.

- Сделайте эскизы шипа и проушины с простановкой размеров.

Новые слова и понятия

Шиповые соединения: концевые, серединные, ящичные; шип, гнездо, проушина.

Самый простой способ изготовить столярное соединение шип-паз

2. Столярные соединения

При изготовлении столярных изделий применяют различные способы соединения деталей. Выбор соединения зависит от конструкции, материалов и назначения изделия: чем сложнее и оригинальнее изделие, тем сложнее и виды соединений.

Мастера прошлого изготовляли из дерева сложные предметы мебели, целые здания без единого гвоздя, используя самые замысловатые и надежные соединения. Их творения — это национальная гордость русского народа. Эти предметы и поныне поражают воображение своей архитектурой, фантазией и изобретательностью. В арсенале современного мастера опыт предшественников и новая техника, прочные клеи и различные приспособления, которые позволяют решать вопросы соединения деталей просто и эффективно. Наиболее распространенным и прочным соединением является шиповая вязка деталей на клею. Иногда для усиления конструкции применяют шурупы и дополнительные крепления.

Для изготовления щита из отдельных досок (делянок) используют ряд приемов. Это будет зависеть от назначения щита. Простое соединение делянок в щит — сплачивание — это склеивание их на гладкую фугу, т. е. .обработанными фуганком кромками. Для придания щиту повышенной прочности на кромках выбирают четверть или паз и гребень. Можно сплачивать делянки на вставную рейку, при этом на кромках для нее выбирают пазы и рейки изготовляют из клееной фанеры.

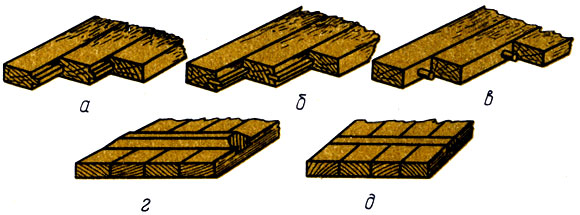

Соединять делянки можно на вставные круглые шипы-шканты. Диаметр шипа должен составлять 0,5 толщины делянки, длина — 8-10 диаметров. Шаг установки шипов 100-150 мм. Если нужно сделать массивный щит для двери из толстых досок, его усиливают двумя шпонками, вбивая их в пропиленные поперечные пазы, имеющие уширения к основанию (ласточкин хвост). Шпонки могут быть с усилением или заподлицо со щитом. Доски для таких щитов не должны быть широкими во избежание коробления. Примеры сплачивания показаны на рис. 32.

Рис. 32. Примеры сплачивания делянок в щиты: а — в паз и гребень; б — на вставную рейку; в — на вставной круглый шип; г — на шпонку с усилением; д — на шпонку заподлицо

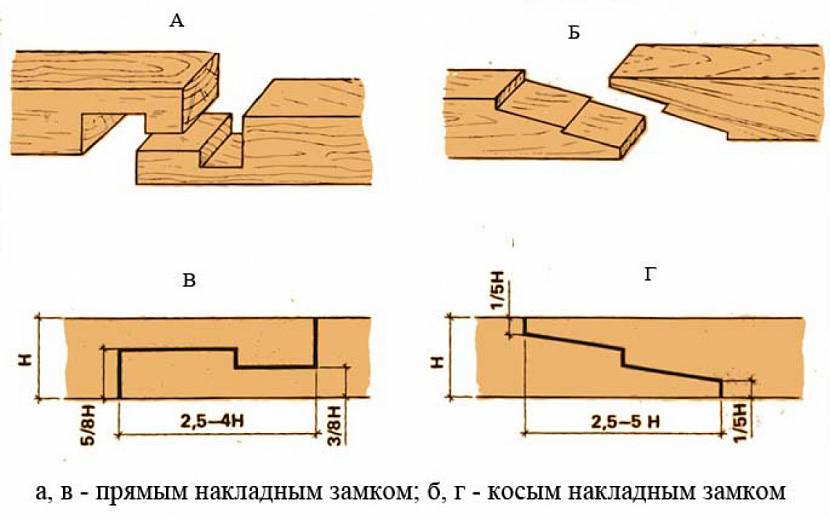

В столярных изделиях иногда приходится соединять отрезки древесины по длине, т. е. сращивать их. Примеров сращивания много, разберем основные.

Торцовое сращивание на клею не обеспечивает большой прочности, оно применяется лишь там, где бруски будут иметь дополнительные крепления по пласти или кромке. Для усиления сращивания применяют соединения на «ус», т. е. концы заготовок склеивают под острым углом к профильной оси. Ступенчатый «ус» с затуплением увеличивает площадь склеивания и делает соединение более прочным. Хорошие результаты дает также сращивание вполдерева, его используют и при угловых и серединных соединениях. Если сделать на концах заготовок вырезы под затяжной замок, соединение будет еще плотнее — такая деталь будет работать полноценно в любых условиях нагрузки.

Соединять по длине доски эффективнее на прямой или клиновой шип с клеем. Они обеспечивают достаточную прочность.

Для соединения деталей концами или концом и серединой под углом применяют шиповые соединения. Это соединение состоит из двух элементов — шипа и проушины или шипа и гнезда, или паза и гребня. Шипы бывают плоские, трапециевидные (ласточкин хвост), зубчатые и круглые, а в зависимости от конструкции — цельные, изготовленные на конце детали, и вставные, изготовляемые отдельно. Вставные круглые шипы называются шкантами: плоские шипы, проходящие по всей длине соединяемых деталей, гребнями. Шипы имеют боковые грани — щечки; срезанные торцовые части бруска называются заплечиками. Гнездо, открытое с трех сторон на торце заготовки, называется проушиной.

В зависимости от толщины и ширины соединяемых деталей шипы бывают одиночными, двойными или многочисленными, по форме они бывают прямые сквозные, с полупотемком, с потемком и др. Чем больше шипов, больше площадь склеивания, тем прочнее соединение.

В серединных соединениях глубина гнезда под шип делается больше длины шипа на 2-3 мм для сборки излишнего клея. На концах шипов срезают фаски, чтобы шип легче входил в гнездо и меньше сгонял клей к заплечикам. При разметке и выпиливании шипов следует учитывать, что плотность соединения — определяющий фактор прочности.

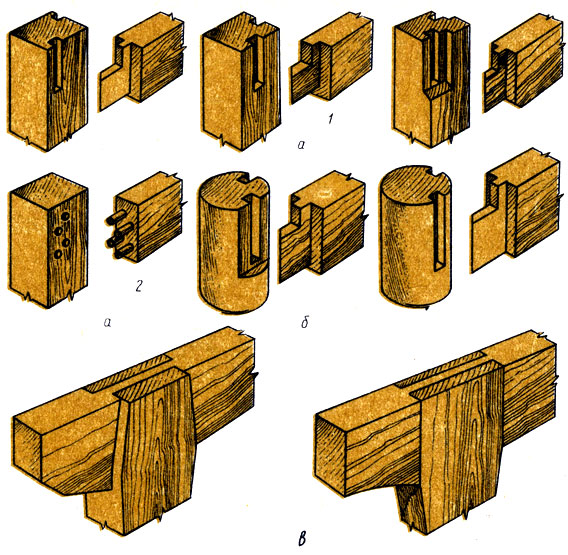

Более простым соединением деталей под углом являются вставные круглые шипы. Преимущество такого соединения состоит в простоте изготовления и прочности конструкции. Диаметр круглых вставных шипов — шкантов должен быть равным 0,4-0,6 толщины соединенных щитовых деталей, а длина не менее 6-8 диаметров. Шканты делают из твердых пород древесины. Глубина отверстий под шканты больше на 3-4 мм, чтобы создать пространство для сбора излишков клея. Шиповые соединения показаны на рис. 33, варианты крепления царг к ножкам — на рис. 34, а ящичные соединения — на рис. 35.

Рис. 33. Шиповые соединения деталей: а — одиночные шипы; б — проушина; в — гнезда; г — соединения в полдерева; д — на вставных круглых шипах; е — на одиночный открытый шип; ж — на глухой открытый одиночный шип; з — на одиночный шип в полупотемок; и — на ‘ус’ со вставными круглыми шипами; к — открытым шипом на односторонний ‘ус’; л — на ‘ус’ глухим потайным шипом; м — на ‘ус’ вставным плоским закрытым шипом; к — на ‘ус’ вставным открытым шипом

Рис. 34. Соединения деталей каркаса: о — прямоугольного сечения (1 — на шип в полупотемок; 2 — на круглых вставных шипах); б — круглого и прямоугольного сечений на шип в полупотемок; в — плоских на шип одиночный сквозной

Рис. 35. Ящичные соединения: а — прямой открытый шип; б — косой открытый шип; в-открытый шип ‘ласточкин хвост’; г — полупотайной шип ‘ласточкин хвост’; д — комбинированный открытый шип ‘ласточкин хвост’; е — комбинированный закрытый шип ‘ласточкин хвост’; ж — вставной круглый шип; з — паз на вставную рейку; и — в паз и гребень; к — в четверть на гвоздях

Соединения на гвоздях, шурупах и шпильках

Для дополнительного крепления в угловых шиповых соединениях, особенно в рамках из брусков, применяют деревянные гвозди — нагели. Для плотной посадки их делают с небольшим конусом и устанавливают на клею в подготовленные отверстия. Нагель ставят перпендикулярно боковым граням шипа, чтобы он проходил через шип и проушину. Выходящие концы нагеля срезают заподлицо с изделием.

При изготовлении столярно-мебельных изделий в ряде случаев без соединений на гвоздях не обойтись (например, при устройстве перегородок, встроенного оборудования, изготовлении щитов и т. д.). При кажущейся простоте далеко не все могут правильно выполнять эту работу. Не так-то просто забить гвоздь в твердую древесину. Иногда для прочности забивают лишние гвозди, что портит внешний вид изделия; иногда не могут подобрать оптимальную длину гвоздя для надежного крепления и т. д. Следует иметь в виду:

1) при соединении деталей из твердых пород или на концах гвозди диаметром более 5 мм нужно забивать в просверленные отверстия диаметром 0,9 диаметра забиваемого гвоздя; глубина отверстия должна составлять 0,6 длины гвоздя;

2) для надежного соединения деталей не пробиваемым насквозь гвоздем расстояние между ними должно быть равно 15 диаметрам гвоздя или больше; для сквозного пробивания с загибом это расстояние нужно увеличить в 2-3 раза; в изделиях, где гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемых деталей;

3) при сквозном забивании гвоздей их длина должна быть на 1 /3 часть больше толщины сбиваемых элементов.

Концы гвоздей загибают поперек волокон. Для того чтобы сделать загиб в замок, используют старый трехгранный напильник. При загибе на нем гвоздь приобретает форму крючка. Вынув напильник, крючок вбивают в древесину. Чтобы соединение получилось более прочным, гвозди набивают под некоторым углом. При изготовлении щитов с накладкой гвозди забивают в шахматном порядке. Если сбивание заготовок происходит на весу, то под заготовку снизу подставляют более тяжелый молоток.

Гвозди вытаскивают гвоздодером или клещами. Если они с обратной стороны загнуты, их отгибают острым концом гвоздодера и выбивают, чтобы можно было захватить шляпу. Чтобы на поверхности не осталось вмятин, под гвоздодер подкладывают кусок древесины.

В столярных изделиях шурупы употребляют для крепления петель, ручек, замков и других элементов с потайной головкой. При изготовлении встроенной мебели, когда детали трудно склеивать или когда они подлежат разборке, применяют шурупы с круглой головкой для декоративности.

В древесину твердых пород шурупы завернуть трудно, поэтому сверлят заранее отверстия диаметром 0,8 ненарезанной части шурупа, а длиной — от 1 /2 до 3 /4 длины шурупа. Для ускорения завертывания шурупов применяют коловорот или дрель с отверткой. Забивать шурупы нельзя, так как сминается нарезка, разрушается древесина в месте прохождения шурупа и сила удерживания снижается до 40%.

Открытые кромки плитных материалов в декоративных целях иногда закрывают профилированными рейками или штапиками. Их обычно крепят на клею с усилением шпильками.

Шпилька — это заостренный с обоих концов стержень. При забивании конец шпильки несколько углубляют, а выпрямленные волокна древесины затягивают углубление. Крепят рейки и небольшими гвоздями со сплющенными шляпками, используя вышеуказанный прием.

Переходи в Вулкан Платинум, официальный сайт, которого, поможет освоится в многообразии автоматов

Все способы продольного и поперечного соединения бруса

Качество соединения отдельных элементов стен влияет на долговечность дома, его надёжность и внешний вид. Деревянные постройки стали возводиться человеком одними из первых, и с тех давних времён ему известно множество способов, как крепить брус между собой. Они применяются до сих пор наряду с современными методами, использующими специальный крепёж. Изучив все известные способы, можно выбрать из них те, которые покажутся вам самыми прочными и доступными в исполнении.

Угловые соединения

Соединить брусы так, чтобы образовался угол, можно по-разному. Раньше их традиционно крепили «в чашу», делая стык не на торцах, а чуть отступив от них. Получалось крестообразное сочленение с выступающими наружу концами. Но есть немало способов, позволяющих не оставлять такие выступы, которые мешают наружной отделке.

Так как брус обладает правильной геометрией с прямоугольным либо квадратным сечением, соединять его гораздо проще, чем бревно. Даже оцилиндрованное. Такая форма упрощает разметку и изготовление пазов, позволяет обеспечивать плотность стыков.

Рассмотрим основные варианты, как соединить брус под углом друг к другу:

- Встык. Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий.

Стык дополнительно скреплён скобой и стальным уголком

Стык дополнительно скреплён скобой и стальным уголком

В пол дерева. Этот вид сочленения очень распространён, так как доступен даже неопытным плотникам. Он предполагает выборку части бруса с торца на половину его глубины. В итоге на концах получаются ступеньки, которые накладываются друг на друга. Для упрочнения стыков их просверливают насквозь и в отверстия забиваются нагели. Ими же брусы скрепляются и по длине пролёта между углами.

Угловое соединение в пол дерева

Угловое соединение в пол дерева

Форма и размер шипа подбирается так, чтобы он плотно вставал в паз, образованный двумя шипами поперечных венцов

Форма и размер шипа подбирается так, чтобы он плотно вставал в паз, образованный двумя шипами поперечных венцов

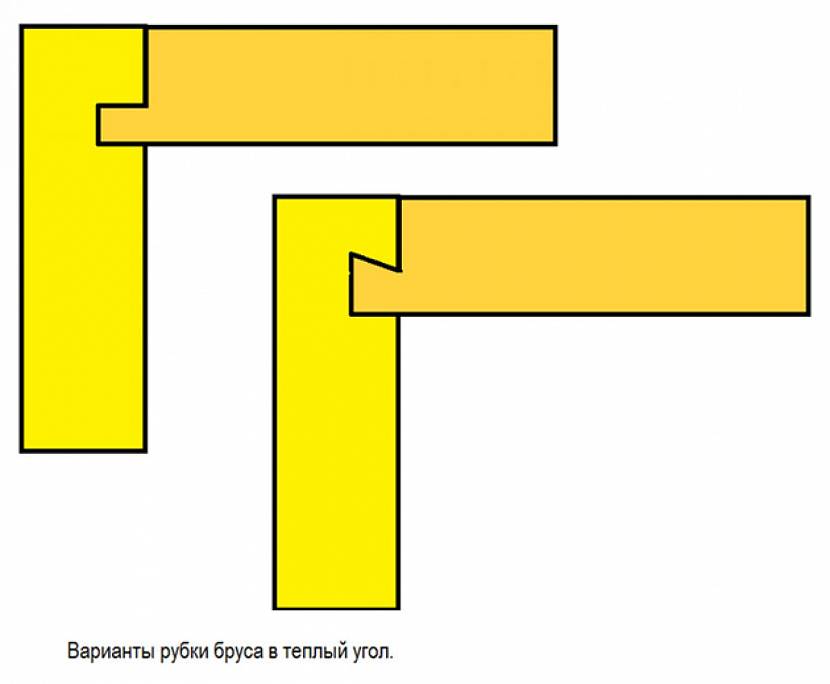

Коренной шип. Иначе такое соединение называется «сковородень» или «тёплый угол», так как он не продуваемый, без сквозных щелей с улицы в помещение. В этом случае замковое Т-образное соединение получается потайным за счёт вырубки прямоугольного или трапецеидального паза в горизонтальной плоскости не на всю толщину бруса, а лишь до половины. Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

Тёплый угол с прямоугольным и трапециевидным шипом

Тёплый угол с прямоугольным и трапециевидным шипом

В чашу. Метод похож на соединение в пол дерева, но пазы вырубаются не на концах венцов, а с отступом от них и образованием выступающих за периметр стен остатков. Паз может быть только на одной стороне каждого венца – и это самый простой и несложный в исполнении вариант. Вырубка может производиться и на двух противоположных гранях, и на все четырёх.Для справки! Четырёхсторонние пазы достаточно сложны в изготовлении, их обычно делают в заводских условиях при заказе брусового дома по готовому проекту.  Один из вариантов, как соединить брус между собой методом «в чашу» с четырёхсторонними пазами

Один из вариантов, как соединить брус между собой методом «в чашу» с четырёхсторонними пазами

Эти способы применяют для любых угловых соединений, не исключительно прямоугольных. Просто предварительно торцы балок спиливаются для образования скосов, дающих в примыкании нужный угол.

Соединения в длину

Стандартный максимальный размер бруса – 6 метров в длину при разном сечении. Этого часто не хватает, чтобы возвести стены большого дома, установить стропила или уложить балки перекрытия. Приходится сращивать 2, а то и 3 элемента в продольном направлении. И одно дело, когда это венец, имеющий под собой опору в виде фундамента или нижележащего венца, и другое – если такой опоры нет. Приходится решать, как срастить брус по длине, чтобы выдержать нагрузку не только от собственного веса, но и от опирающихся на него конструкций.

Подобные задачи решаются способами, аналогичными уже описанным. Просто крепление выполняется не под углом, а вдоль балок.

При строительстве навесов, беседок и прочих подобных сооружений сращённый брус может не иметь под собой опоры

При строительстве навесов, беседок и прочих подобных сооружений сращённый брус может не иметь под собой опоры

- В пол дерева. Уже знакомый вам узел крепления, когда с торцов вырезаются симметричные прямые выемки до половины толщины бруса. Более надёжным будет сращивание косыми выемками. Но в любом случае требуется дополнительная фиксация пластинами, шпильками или нагелями.

- Косой замок. В этом случае соединяемые торцы также срезаются по косой, но срезы имеют не плоскую, а ступенчатую форму с определёнными параметрами каждого выступа. При совмещении двух балок они должны точно повторять друг друга. «Сползание» предотвращают уже проверенным методом – забивкой нагелей в стык. Без специального инструмента решить задачу, как соединить брус 100х100 между собой этим способом, практически нереально.

- Прямой накладной замок. На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.

Прямой и косой замок

Прямой и косой замок

Обратите внимание! При возведении стен мало решить, как соединить брус между собой по длине. Нужно обязательно смещать стыки относительно друг друга, чтобы они не совпадали по вертикальной линии в соседних венцах.

Изготовление замковых соединений заметно упрощается и ускоряется, если не размечать каждый брус по отдельности, а сделать шаблон из тонкого и плотного листового материала.

Если конструкция из сращиваемых балок не требует образования ровных граней, их можно сшивать внахлёст, стягивая гвоздями с двух сторон или металлическими шпильками в нескольких точках. Так часто поступают, когда нужно удлинить стропила. Либо получить мощные лаги или балки перекрытия, срастив два бруса не только по длине, но и по толщине. В таких случаях перед тем, как срастить брус, стыки обязательно смещают друг относительно друга.

Соединительный крепёж

С появлением современного крепежа из прочной легированной и оцинкованной стали упростились многие строительные процессы, в том числе и устройство надёжных соединительных узлов в конструкциях из бруса. Одни из них применяются уже давно, и традиционно пользуются популярностью. Другие появились сравнительно недавно, поэтому могут быть неизвестны людям, профессия и интересы которых не связаны со строительством.

Традиционные крепёжные элементы

Самыми простыми, надёжными из них являются шканты или нагели, изготовленные из твёрдой древесины. Они идеально сочетаются с основным материалом, не вызывая его деформацию, растрескивание или гниение. В сочетании с клеевыми составами они позволяют осуществлять прочное крепление.

Сборка сруба на стальных нагеля

Сборка сруба на стальных нагеля

Нагели бывают и металлическими. Их главное достоинство – высокая прочность и долговечность, поэтому их часто используют для скрепления брусовых венцов по вертикали.

Гвозди и скобы, которые раньше были едва ли не единственными видами крепежа для дерева, сегодня стараются не использовать при строительстве капитальных зданий, так как чёрный металл, из которого их изготавливают, несовместим с деревом. Он легко поддаётся коррозии, портя древесину и постепенно разрушаясь. По этой же причине не рекомендуется применять самодельные нагели, нарезанные из арматурных прутьев.

Современные крепёжные изделия

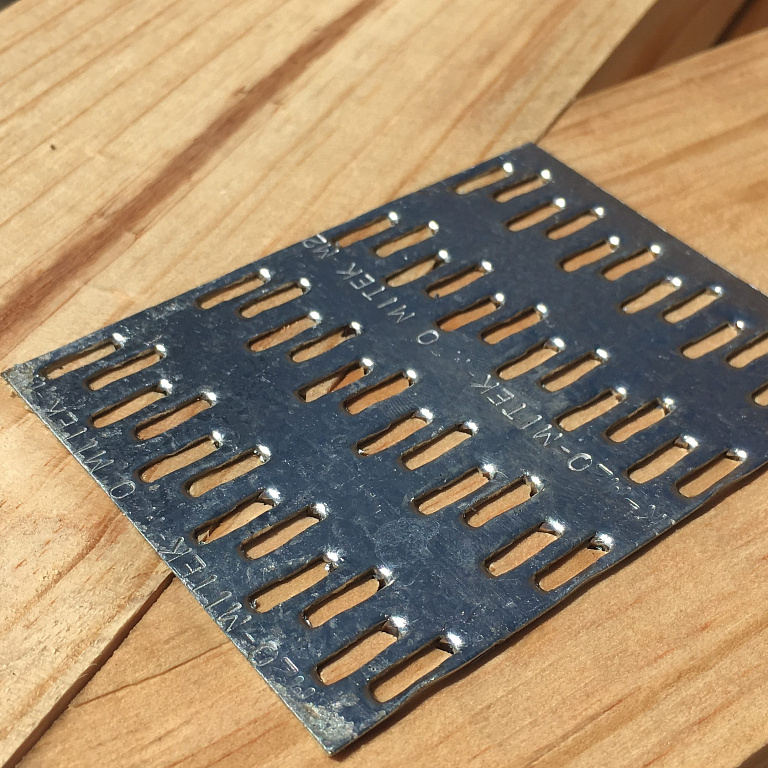

Очень разнообразный крепёж изготавливают из стального перфорированного проката толщиной не менее 2 мм с антикоррозионным покрытием.

- пластины разной длины и ширины с отверстиями под саморезы и анкеры. Большой ассортимент типоразмеров позволяет решать такие задачи, как соединить брус между собой по длине 150 на 150, скрепить стропила в коньковой части или усилить провисающий стык без нижней опоры;

Соединительная оцинкованная пластина

Соединительная оцинкованная пластина

Усовершенствованным аналогом перфорированной пластины является гвоздевая или зубчатая пластина. С её помощью надёжно скрепляются элементы конструкции, расположенные в одной плоскости.

С помощью гвоздевых пластин можно собирать фермы и сращивать брус по длине

С помощью гвоздевых пластин можно собирать фермы и сращивать брус по длине

Весьма востребованы в деревянном строительстве и резьбовые шпильки. Ими стягивают стык, закручивая гайки с обеих сторон от него.

А самым современным крепёжным изделием, позволяющим не только соединять венцы друг с другом, но и компенсировать усадку дома и появление щелей между брусьями, является пружинный узел «Сила».

Заключение

При строительстве деревянного дома обязательно возникает вопрос, как соединить два бруса в длину или скрепить угол. У каждого мастера в этом деле свои предпочтения: один придерживается методов, проверенных веками, другой больше доверяет современным способам с использованием специального крепежа. И этот вопрос нужно обсудить заранее, предварительно самостоятельно изучив все возможные варианты и решив, что для вас в приоритете: скорость и приемлемая стоимость монтажа или качество и надёжность.