Шабрение токарной станины с плоскими направляющими

Ремонт направляющих станины токарного станка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

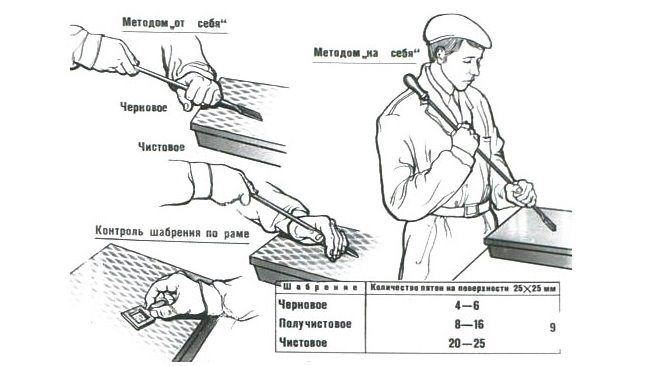

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Приспособление для обработки направляющих станин токарных станков

Станина токарного станка

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

фото:виды станин станков

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия. Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

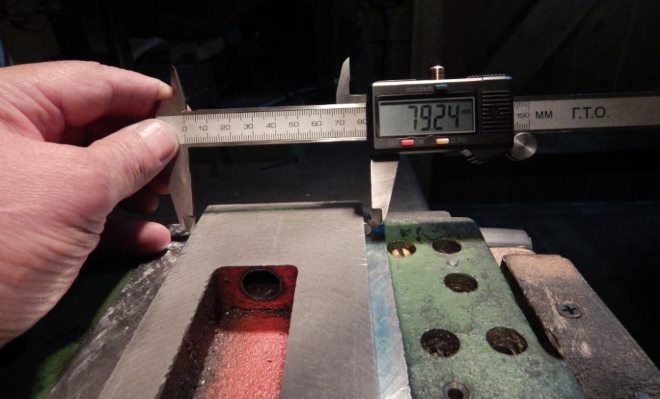

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Шабрение, хотя и является достаточно трудоемким процессом, выполняется достаточно часто, так как позволяет эффективно восстанавливать геометрические параметры рассматриваемых узлов токарного станка.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Если направляющие станины, которые необходимо подвергнуть капитальному ремонту, закалены, то для восстановления их геометрических параметров лучше всего использовать шлифование.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Если направляющие станины, которые необходимо восстановить в процессе капитального ремонта, не закалены, то их обработку следует выполнять при помощи финишного строгания.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Шлифовка станины токарного станка

Шлифовка станины токарного станка

Цитата

а самураи вон ручками все, ручками

опять вижу линейку меньшую и по площади и по длине, чем станина. так можно? например, есть стол 305х135 и стальная поверочная линейка 397х39. этого достаточно, чтобы выровнять плоскость стола? яма по центру на несколько десяток Шлифовка станины токарного станка можно, только,конечно, это дольше возится Шлифовка станины токарного станка

ясно, спасибо, буду пробовать. почему-то думал, что деталь должна целиком помещаться на поверочной поверхности… конечно это невозможно в случае большой станины

Шлифовка станины токарного станка

раз уж подняли тему — еще видео про шабрение, американское. типа с урока для начинающих

Шлифовка станины токарного станка

Ежели еще актуально, правильный запрос гуглу и вуаля _https://rapidshare.com/files/155665365/Machine_Tool_Reconditioning_and_Applications_of_Hand_Scraping.djvu

Шлифовка станины токарного станка

хм. никто не скачал?? а то там что то загружено. может в библиотеку выложете?

Шлифовка станины токарного станка Шлифовка станины токарного станка спасибо.. быстро обрадовался… там заветного сыра то же нет. други.. а в files.mail.ru закинуть можно?? там вроде гектар дают для страждущих… у меня скорость быстрая.. заберу в лёт

Сообщение отредактировал Алдар Косе: 02 February 2010 — 02:11

Шлифовка станины токарного станка коллеги.. я её всё же с 20 раза закачал.. прошу прощения за беспокойство.. хорошая книга.. Шлифовка станины токарного станка

SD.Meh (23rd May 2009 — 20:30) писал:

ничего нового правда не придумал(выставляю на домкратиках, на станину скотчь, на салазки антифрикционный металополимер)

А холодная сварка пойдет, которая в автомагазинах есть? Тоже надо восстанавливать станки. Шлифовка станины токарного станка

desti (14th August 2006 — 00:12) писал:

https://www.desti.ru/project/ Эт только у меня не открывается или у всех? Шлифовка станины токарного станка

Час назад работало…

Шлифовка станины токарного станка Господа, какая нужна точность установки угла наклона шлифовального камня и какая технология установки и проверки этого угла? Шлифовка станины токарного станка

Точность угла — желательно максимально достижимая, чтобы меньше подгонять ответные части. Если на ответных планируются накладки/композит — особо не озадачиваться. Угол установки можно проверять щупами, можно по следу контакта.

Шлифовка станины токарного станка

desti, а как Вы практически выставляли угол?

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

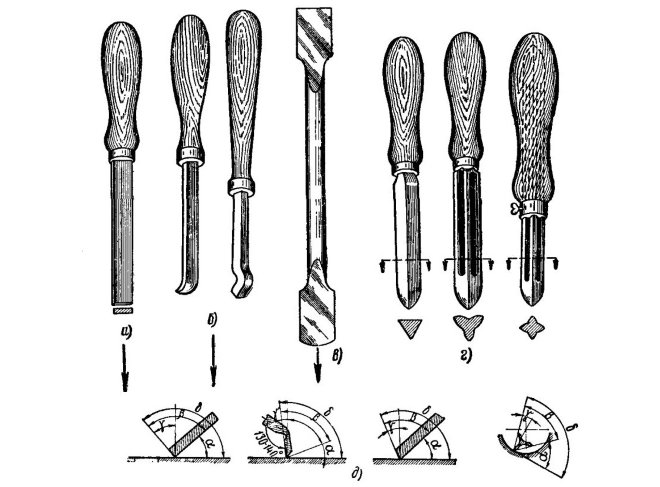

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

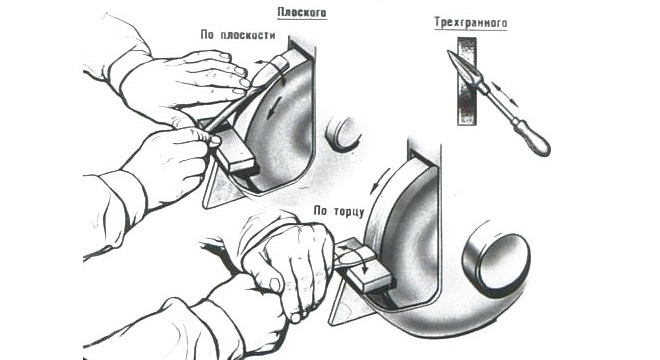

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

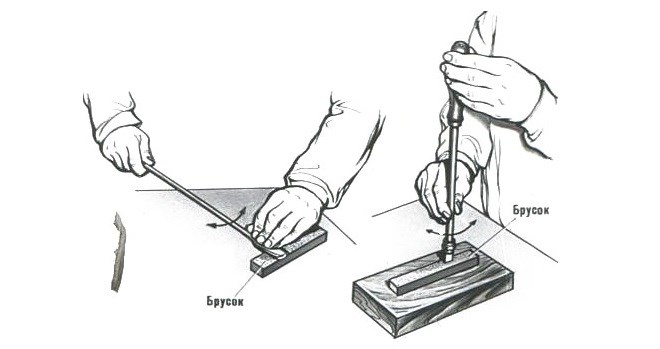

Ручная доводка шабера

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части. Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями. Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

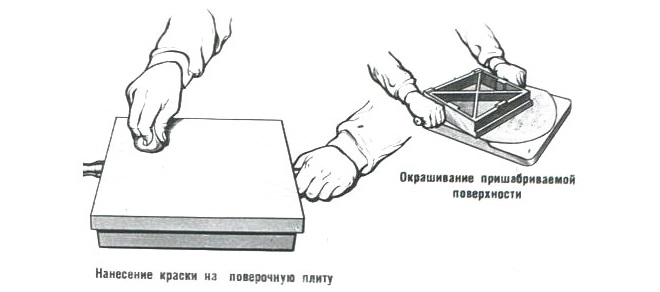

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

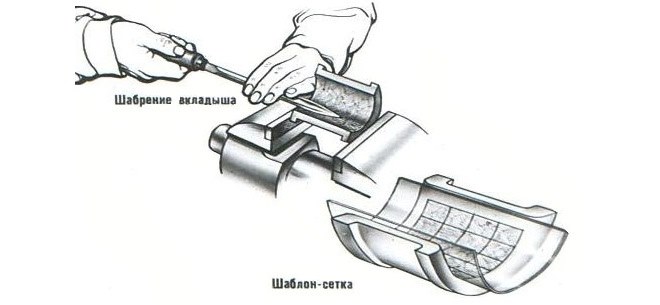

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Шабрение поступательно движущихся частей токарно-винторезного станка. Шабрение по маякам.

В качестве примера рассмотрим шабрение поступательно движущихся частей токарно-винторезного станка с длиной направляющих более 3 м.

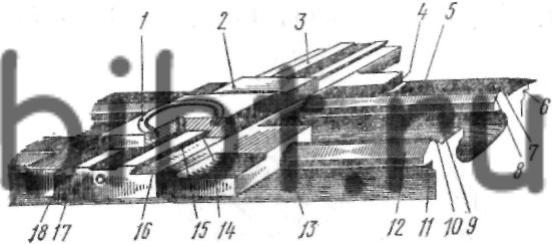

Плоскости (рис. 103), которые необходимо пригонять и отделывать, должны отвечать следующим требованиям:

1) направляющие станины должны быть прямолинейны в продольном направлении в пределах 0,02 мм на длине 1000 мм;

2) непараллельность направляющих на всей длине должна быть не более 0,02 мм;

3) станина не должна быть спирально изогнутой по всей длине; допускается отклонение 0,03 мм на длине 1000 мм;

4) нижняя часть суппорта должна плотно прилегать к направляющим станины; допускается вход щупа толщиной 0,04 мм встык между ним и направляющей на длине не более 25 мм;

5) поперечные направляющие нижней части суппорта должны быть параллельны между собой и перпендикулярны направляющим станины; допускается отклонение от параллельности и перпендикулярности не более 0,02 мм на длине 1000 мм;

6) точность шабрения направляющих должна быть такой, чтобы при проверке на краску получилось 12-15 пятен на площади 25X25 мм;

7) перед шабрением станина должна быть правильно установлена на массивное основание и выверена в продольном и поперечном направлении по уровню.

Шабрение начинают с базовых поверхностей. Базовые поверхности выбирают так, чтобы по ним можно было шабрить и контролировать все остальные направляющие, а также пригонять и устанавливать суппорт, переднюю и заднюю бабки.

В рассматриваемом примере наиболее удобной базой для шабрения будут направляющие под суппорт (плоскости 8, 6 и 12 на рис. 103).

Рис. 103. Станина токарного станка с суппортом:

1 — поверхность под резцедержатель, 2 — поперечные салазки, 3 — направляющие поперечных салазок, 4, 13 — поверхности суппорта, сопрягающиеся со станиной, 7, 8, 9 — направляющие под заднюю бабку, 5, 10, 12- верхние направляющие под суппорт, 6, 11 — нижние направляющие под прижимные планки суппорта, 14 — клин поперечных салазок, 15-18 — поперечные направляющие суппорта

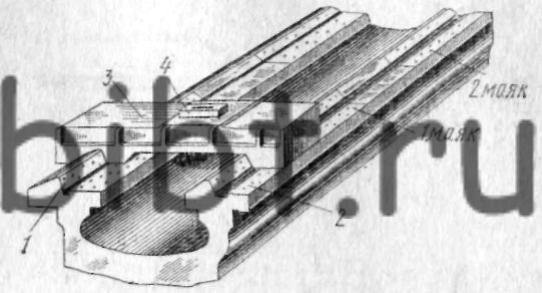

Направляющие станины проверяют на краску линейкой и специальной плитой, профиль рабочей поверхности которой соответствует профилю отделываемых направляющих. На верху плиты находится контрольная площадка, параллельная горизонтальному участку рабочей поверхности, на которую ставят уровень (рис. 104).

Рис. 104. Пробивка Майков на направляющей каретки:

1, 2 — направляющие каретки, 3 — плита для шабрения, 4 — уровень

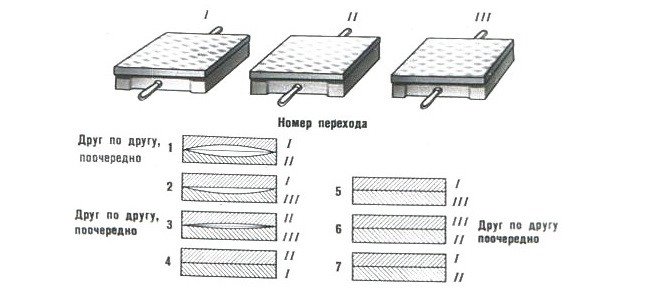

Призматические и плоские направляющие грубо шабрят (зачищают) по линейке, причем удаляют только «штрихи», т. е. следы режущего инструмента, и после этого на зачищенные плоскости наносят маяки.

Сущность нанесения маяка состоит в том, что на обрабатываемой поверхности шабрят по плите небольшой участок (немного больше длины плиты). Шабрить следует до тех пор, пока плоскости направляющих не будут равномерно закрашиваться при проверке плитой. Поставленный на контрольную площадку плиты уровень не должен показывать отклонений от горизонтальности ни в продольном, ни в поперечном направлении. Такие маяки наносят на обоих концах направляющих. Если шабрение выполняют по линейке и уровню, то на остальной части станины наносят маяки на таком расстоянии друг от друга, чтобы контрольная линейка перекрывала их. Чем ближе расположены маяки друг к другу, тем точнее будет шабрение.

Средние маяки наносят так же, как и крайние, но по мере того, как они заглубляются, шабрение маяков все время проверяют линейкой или мостиком с контрольной площадкой по уровню.

Выполняя каждый маяк с контролем его по соседнему, выводят их все на один уровень, в результате чего они расположатся на одной прямой. Располагать и выполнять маяки надо аккуратно, так как в дальнейшем они будут являться базой для шабрения участков между ними.

Участки между маяками, шабрят по линейке обычным способом с той лишь разницей, что закрашенные пятна на маяках не шабрят. Участки между маяками шабрят до тех пор, пока поверхность между маяками и на маяках не будет покрыта равномерно распределенными пятнами, но в меньшем количестве, чем требуется на окончательно отшабренной поверхности.

После шабрения участков между маяками проверяют всю направляющую на прямолинейность, выправляют неточности и приступают к отделочному шабрению. Окончательное шабрение выполняют по блеску по плите или суппорту и контролируют всю поверхность по линейке и уровню.

Шабровка направляющих станка – все тонкости процедуры

Шабровка направляющих станка – один из наиболее эффективных способов восстановления геометрических и технических параметров данного узла токарных и иных агрегатов. Он применяется очень часто и демонстрирует отличные результаты ремонтных работ.

1 Шабровка направляющих станин – когда ее выполняют?

Любой специалист знает, что выполнение ремонта станков, используемых на различных предприятиях, по составленному заранее календарному плану считается очень важной процедурой. При проведении планового ремонта восстанавливаются разнообразные механизмы обрабатывающих агрегатов, в том числе и направляющие станины.

Также восстановление направляющих может потребоваться и вне графика, если они требуют незамедлительного ремонта. Величину их износа определяют по специальной методике, которую мы и опишем. Обследование состояния направляющих осуществляют при помощи щупов и контрольной линейки. Длина последней всегда выбирается таким образом, чтобы она была не менее 2/3 протяженности поверхности, которая подлежит проверке.

Схема установления величины износа следующая:

- поверхность интересующего нас узла зачищается с целью удаления с него серьезных задир и забоин;

- линейку накладывают на направляющую и замеряют зазор между ними, используя щупы (замеры выполняются каждые 30–50 сантиметров по всей протяженности элемента станка).

То место, где величина зазора получается максимальной, определяют в качестве участка, на котором присутствует максимальное изменение прямолинейности направляющей (то есть налицо ее явный износ). Далее выполняют следующий этап проверки, который дает возможность установить плоскостность направляющей. Делается это так:

- на одинаковые по геометрическим параметрам плитки размещают линейку;

- при помощи щупов определяют дистанцию между измерительным инструментом и исследуемой поверхностью.

Подобную операцию производят в 2–3 точках по длине, причем по разным направлениям. Опытные специалисты делают проверку еще проще. Они берут небольшие листки очень тонкой бумаги (например, папиросной, толщина которой не превышает 0,02 миллиметров), раскладывают их на направляющие на нескольких участках, а затем прижимают их линейкой.

Далее из-под измерительного приспособления эти листочки вытаскиваются по одному. Когда прямолинейность детали не нарушена, можно лишь оборвать кончики бумажек, но не вытащить их. Состояние горизонтальных направляющих выверяют при помощи уровня и мостика:

- их ставят на ту часть станины, которая визуально кажется максимально изношенной (на таком участке пузырек в уровне будет отклоняться в разные стороны на примерно одинаковые расстояния);

- передвигают мерительные инструменты на соседнюю зону, где отмечают отклонение пузырька, занося показание в график-таблицу;

- затем перемещают мостик дальше и снова записывают полученный результат.

На основании таблицы впоследствии без труда определяют, где именно произошел износ.

2 Как производится шабровка направляющих станка – общие положения

Станина ставится на жесткое напольное покрытие либо на специальный стенд, после чего по уровню обследуют ее в продольном направлении (проводят описанную выше проверку), а затем и в поперечном. Применяя клинья или башмаки, регулируют максимально точно расположение станины.

Также ее можно ставить на болты домкрата. В этом случае регулировка положения станины будет очень простой, нужно лишь опускать либо поднимать ее, завинчивая или отвинчивая болты. Операцию придания станине правильного положения продолжают, пока пузырек в уровне не закрепится на нулевой отметке.

Завершив выверку, определяются с базовой поверхностью. Она будет служить ориентиром для отслеживания параллельности восстанавливаемых направляющих. Если речь идет о токарном станке, базовыми чаще всего выбирают те направляющие, которые заходят под бабку (заднюю). Практика показывает, что именно они в процессе эксплуатации оборудования изнашиваются меньше всего. Желательно предварительно выполнить пришабривание выбранных в качестве основных направляющих. Это позволит убрать незначительный их износ.

После этого можно начинать шабрение станины, постоянно проверяя параллельность обрабатываемых поверхностей. Для проверки изогнутости (спиральной) восстанавливаемого элемента в ряде случаев используют индикатор. Но его применение в настоящее время признается ненадежным, что обусловлено отклонением (до 0,01 миллиметра) базовых направляющих от горизонтали. Подобное отклонение даст немалую ошибку расчетов, которая будет тем выше, чем большую протяженность имеет державка проверочного индикатора.

Отметим тот факт, что параллельность направляющих под бабку по отношению к плоскостям крепления ходового валика и винта, а также коробки подач, нередко бывает нарушенной. Отклонения от параллельности становятся тем больше, чем большее количество плановых ремонтов прошел агрегат. С каждым разом ремонтникам приходится тратить немалое время при сборке оборудования, так как процесс пригонки к месту означенного валика, винта и коробки подач является действительно трудоемким и сложным.

После завершения подготовки всех поверхностей приступают к шабровке направляющих. В процессе выполнения процедуры постоянно контролируется их спиральная извернутость и параллельность.

3 Шабрение станины – порядок обработки направляющих

Шабровка конкретных поверхностей производится в определенной последовательности. Для каждого станка она может быть разной, поэтому мы предоставим технологическую схему выполнения данной процедуры для обычного токарно-винторезного станка (например, для станка 1Е61ПМ). В этом случае порядок шабровки направляющих станка таков, что сначала, как вы поняли, обрабатывают направляющие под бабку (заднюю), а затем следующие направляющие:

- Под прижимные планки и непосредственно под каретку. Не допускается отклонение от параллельности по длине более 15 мкм.

- Суппорта (поперечного). По прямолинейности погрешность возможна до 10 мкм, по параллельности – до 15 мкм (показатели контролируют поверочным мостом и поверочной плитой).

- Каретки (ответные направляющие). Во время работ следят за тем, чтобы разница параллельности между винтовой осью и направляющими не превышала показателя в 35 мкм, используя трехгранную линейку.

- Каретки (продольные направляющие). Если эти элементы агрегата изношены достаточно сильно, обязательно необходимо применять антифрикционные составы для их восстановления. На описываемой стадии осуществления работ важно добиться адекватной соосности вала (ходового) и его посадочной зоны, надежности зацепления рейки перемещения в продольном направлении с реечной шестерней, перпендикулярности шпиндельной оси и передвижения суппорта в поперечном направлении.

В дальнейшем производится восстановление при помощи антифрикционного состава направляющих задней бабки. Цель этих процедур заключается в достижении:

- параллельности направляющих станины и оси пиноли (на длине 20 см возможна погрешность до 30 мкм);

- соосность отверстия пиноли и шпинделя (в горизонтальной плоскости допустимые отклонения на длине 30 см – 10 мкм, в вертикальной – 30 мкм).

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Шабрение, шлифование и ровные поверхности

- Отправить тему по email

- Версия для печати

![]()

Шабрение, шлифование и ровные поверхности

Сообщение Nick » 21 окт 2012, 22:11

Неоднократно читал о шабрении, но никак не могу понять как таким не точным ручным инструментом как шабер можно достичь высоких точностей?

Ведь шабер снимает не маленький слой металла? И на выровненных поверхностях видны шероховатости, или «мазки» как они могут быть ровнее чем полированная поверхность?

Или тут вступают в действия другие факторы, как аква планирование на сож или других жидкостях?

На видео, которое показывал Афтаев, говорят, что точную ровную поверхность нельзя сделать на станке, что ручным шабером получается гораздо точнее. Как такое может быть?

Я понимаю, что не зря все это пишут и говорят, но мозг отказывается это принимать

Use the Console, Luke.

Re: Шабрение, шлифование и ровные поверхности

Сообщение aftaev » 21 окт 2012, 22:51

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение Nick » 21 окт 2012, 23:23

Use the Console, Luke.

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение PKM » 22 окт 2012, 00:37

диском — контролировать инструмент руками практически невозможно

пастами — слишком медленно

кстати, шабером еще уметь надо работать.

Re: Шабрение, шлифование и ровные поверхности

Сообщение aftaev » 22 окт 2012, 00:49

Как быть с шаржированием абразива в обрабатываемый материал? Потерли мы абразивом алмазным поверхность направляющих например ластохвостов и получили из них не направляющие скольжения, а напильник алмазный

Съем шабером регулирует шабровщик, тобишь нужно иметь опыт.

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение PKM » 22 окт 2012, 08:46

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение Алексс » 22 окт 2012, 09:12

ты путаешь понятия.

полировка = гладко (низкие неровности на малой площади).

ровно = плоско (низкие неровности на большой площади).

гладко != плоско

плюс шабером можно снимать очень тонкие слои.

шабер делает микронеровности, в которых живет масло. на полированных плоскостях масло не будет держаться.

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение Nick » 22 окт 2012, 09:44

Ну можно же вывести поверхность, проверить ровность лазером, или той же любимой краской, и потом по чуть чуть доводить абразивами, но автоматически. А канавок под масло можно потом наделать.

Во ты когда шабером работаем. снимаем материал U образными пропилами, получается, что вся поверхность будет на гребнях буков U, но точность их будет не такой большой имхо

Use the Console, Luke.

Re: Шабрение, шлифование и ровные поверхности

Сообщение aftaev » 22 окт 2012, 10:02

![]()

Re: Шабрение, шлифование и ровные поверхности

Сообщение Dmaster » 04 ноя 2012, 11:45

В этом и весь фокус! шабрение -это не только выравнивание поверхности но и правильно надо сделать «ёлочку» в которой будет находиться масло. Это как хонинговка цилиндра двигателя авто.

Ты ни когда не задавался вопросом, почему шарик для гольфа весь утыкан полусферами) Полированные поверхности быстро вытеснят масло и соприкоснутся.. и сразу пойдет процесс диффузии однородных металлов.)

Вот когда направляющие делают со скользящими подушками в виде графита, графитированной бронзы, то полированна поверхность лучше)

Сам видел станок на графитовой подушке, который отшабрили «ёлочкой» .. В ИТОГЕ ЧЕРЕЗ ПОЛ ГОДА куча натертого графита на концах направляющих!)) не всегда шабрение лучший выход.

ШАБРЕНИЕ:

Влияние технологии изготовления базовых деталей станков на точность обработки

Серебреницкий П. П.

СТАНИНЫ и НАПРАВЛЯЮЩИЕ.

Несущую систему станка образует совокупность его элементов, через которые замыкаются силы, возникающие между инструментом и заготовкой в процессе резания. К основным элементам несущей системы станка относятся станина и корпусные детали (колонны, поперечины, хоботы, ползуны, плиты, столы, суппорты и т.п.).

Станина служит для монтажа деталей и узлов станка, относительно нее ориентируются и перемещаются подвижные детали и узлы. Станина, как и другие элементы несущей системы, должна обеспечивать в течение срока службы станка возможность обработки заготовок с заданными режимами и точностью. Это достигается правильным выбором конструкции, материала станины и технологии ее изготовления для обеспечения необходимой жесткости, виброустойчивости, износостойкости направляющих и, естественно, для заданной точности взаимного перемещения элементов станка.

Большинство станин и других базовых элементов станков изготовляют из серого чугуна методом литья [в РФ марки серого чугуна: СЧ 15, СЧ 20, СЧ 30 (льётся при t 0 = 1500 – 2000 0 С, состоит из чешуй графита, которые гасят колебания)] .

Как правило, направляющие станин и других сопрягаемых с ними элементов имею плоскую форму (но могут и другую) и взаимное перемещение одного элемента относительно другого происходит при взаимодействии и контакте как минимум двух плоскостей.

Технология обработки станин и других элементов станков достаточно сложна (особенно станин, имеющих, обычно, большие длины) и включает ряд операций, которые обеспечивают не только заданные формы и параметры точности, но и характеристики поверхностного слоя, одной из важных которых является полученная шероховатость. Обеспечение этой характеристики возлагается (это зависит от уровня производства станкостроительного завода) на завершающие операции обработки рассматриваемых элементов, такие как строгание, чистовое фрезерование, плоское шлифование, притирка и (на особо передовых заводах) на операцию ШАБРЕНИЕ.

ШЕРОХОВАТОСТЬ и ВОЛНИСТОСТЬ.

Шероховатость поверхности (в технике РФ) определяют параметрами Ra , Rz и Rmax , с определенной базовой длиной. Так при возможной шероховатости Rz = 0.4 мкм ( Ra = 0,080 мкм) базовая длина определена стандартом в 0, 25 мм. (На этой длине определяется величина шероховатости Rz как средняя абсолютных значений пяти наибольших выступов и пяти наибольших впадин).

При этом средний шаг Sm микронеровности составляет примерно 0,040 – 0,060 мм (40 – 60 мкм).

Считается, что отношение шага микронеровности (шероховатости) S к ее высоте Rz практически всегда менее 50, то есть S / Rz

Но при борьбе станкостроителей за снижение параметров шероховатости почему-то часто забывают о еще существующей микронеровности поверхности, которая называется ВОЛНИСТОСТЬ .

Волнистость — элементарное отклонение поверхности любой формы с периодически чередующимися возвышениями и впадинами с шагом, превышающим длину учаcтка измерения шероховатости (и естественно шаг микронеровностей) в несколько раз.

Рис 1.

Шероховатость и волнистость поверхности:

Rz – высота микронеровностей (шероховатость);

S – шаг микронеровностей;

Wi – высота волны;

Si – шаг волны

Таким образом после мехобработки обработки, поверхность представлена совокупностью микронеровностей с высотой Rz и волнами с высотой Wi (см. Рис.1).

Если взять среднюю линию микронеровностей, то можно поверхность представить практически волнообразной с высотой волны Wi и шагом Swi (см. Рис 2).

Рис 2.

Волнистость и ее параметры:

— высота Wi ,

— шаг Swi ,

— базовая длина lw

Переносной шлифовальный станок

- Авторизуйтесь для ответа в теме

#1 Сварик

Популярное сообщение!

У восстанавливаемого в моей мастерской «из руин» токарно-винторезного станка 16К20 большой износ направляющих станины — более 0,4 мм. Направляющие можно отшлифовать в заводских условиях (необходима полная разборка станка, да и дорого) или отшабрить вручную. Но второй вариант вообще проблематичен, так как направляющие на этом станке закалены, т.е. термообработаны до высокой твердости металла.

Для выхода из сложившейся ситуации был разработан и изготовлен переносной шлифовальный станок (здесь и далее ПШС) для шлифовки призматических и плоских направляющих станин токарных станков типа 1А616, 1К62, 16К20 и др.

Состоит из следующих основных узлов: стойки, выдвижной пиноли и шлифовальной головки. ПШС позволяет, не демонтируя и не полностью разбирая ремонтируемый станок, осуществить шлифовку изношенных направляющих в условиях любого гаража и мастерской. Базируется ПШС по направляющим задней балки, перемещается с помощью ручной тросовой лебедки, снабжен контргрузами. Привод шлифовальной головки имеет мощность 0,42 кВт, 3000 об/мин., 3 ф. Для охлаждения шлифовального камня и удаления отработанного абразива из зоны шлифовки имеется система подачи смазочно-охлаждающей жидкости (СОЖ) с помощью штатного насоса ремонтируемого станка.

Все детали изготавливались на моём токарном станке 1А616К, сварка велась полуавтоматом. Стойка куплена в пункте приёма металлолома, пиноль изготовлена из задней бабки станка 1А616, купленного на форуме у чипмейкеров.

Есть небольшие видеоматериалы, наглядно иллюстрирующие работу ПШС.

Всем удачи в конкурсе! Пусть победит лучший и достойнейший!

Конкурсная работа № 35, предоставлена в рамках Конкурса «Сделано своими руками»

Спонсоры Конкурса

Ресанта — ведущий поставщик электрооборудования для сварки, тепла и комфорта.

Тиберис — первый интернет-гипермаркет сварочного оборудования.

Евротек — интернет-магазин строительного оборудования.

Технологический процесс обработки станины токарного станка

1 операция

1-й вариант . Предварительное строгание нижней плоскости подножки (фиг. 418) при v = 20 м/мин (скорость резания;, s = 1,5 мм/дв.ход (подача; и t = 8 — 9 мм (глубина резания; г0=16,5 мин. (основное время;, tшт = 32,3 мин. (штучное время;.

2- й вариант . Та же операция на продольно-фрезерном станке (фиг. 418); при V = 25 м/мии; s = 200 мм/мин; t0

6,6 мин., tшт = 16,6 мин.

3- й вариант . На шлифовально-обдирочном станке тина Дискус.

Фиг. 418. 1-й вариант — предварительное строгание нижней плоскости на продольно-строгальном станке; 2-й вариант — предварительное фрезерование нижней плоскости на продольно-фрезерном станке.

Фиг. 419. Предварительное строгание направляющих и боковых платиков станины токарного станка.

2 операция.

1-й вариант . Предварительное строгание направляющих станины и боковых платиков (фиг. 419).

1) обдирка верхушек призм и плоскостей у призм (резец 1);

2) обдирка поверхностей большой и малой призм (резцы 2);

3) черновое строгание плоскостей у призм широким резцом (резец 3);

4) черновое строгание поверхностей большой и малой призм (резцы 4);

5) черновое строгание внутренних и наружных боковых плоскостей (резцы 5);

6) черновое строгание нижних внутренних и наружных плоскостей (резцы 6);

7) черновое строгание платика под коробку Нортона (резец 7). При обдирке v — 22 м/мин, s = 1,5 мм/дв. ход, при черновом строгании плоскостей широким резцом v = 25 м/мин, s — 6 мм/дв. ход, при черновом строгании призм v = 25 м/мин, s — 0,6 мм/дв. ход, t0 = 108,6 мин., tшт = 382,3 мин., т. е. Примерно 3 часа.

2-й вариант . Черновое фрезерование профиля станины производится на специальном 9-шпиндельном продольно-фрезерном станке (фиг. 420 и 421) при v — 25 м/мин, s — 200 мм/мин, t0 = 20,5 мин. и 34,6 мин.

Фиг. 420. Фрезерование станины на специальном девятишпиндельном продольно-фрезерном станке.

Фиг. 421. Фрезерование станины на специальном девятишпиндельном фрезерном станке.

Если к этому ещё прибавить время на строгание внутренних нижних плоскостей (фиг. 422) t0 — 13,Тмин.и tшт =28,7 мин., то общее время составит 63,2 мин., примерно 1 час, в то время как при всей обработке строганием общее время составляет примерно 3 часа.

Если же на фрезерный станок добавить ещё два шпинделя для фрезерования платиков под коробку Нортона и задний кронштейн и для фрезерования внутренних нижних плоскостей, то ускорение фрезерования против строгания будет примерно 182,3 : 34,6 = 5,28 раза, или, округляя, в 5 раз.

Фиг. 422. Строгание внутренних нижних плоскостей.

3 операция. Естественное или искусственное старение.

4 операция. Окончательное строгание нижней плоскости подножки. t0— 5 мин.,tшт = 19 мин.

5 операция. Чистовое строгание верхних направляющих и боковых платиков производится в два прохода. В этой операции добавляется прорезка канавок у призм и снятие фасок, остальной порядок остаётся тот же.

Режимы резания: v = 33—35 м/ми, подачи широких резцов для плоскостей у призм s — 10 мм/дв. ход, для призм подача получистовая — s = 0,4 мм/дв. ход, чистовая — 0,1 мм/дв. ход (подача малая ввиду пригонки профиля по шаблону); для нижних плоскостей и платика под коробку Нортона — подача 3—5 мм/дв. ход.

Припуск под шабровку или шлифование 0,15—0,20 мм. Замена чистового строгания фрезерованием на точных станках производится редко, ввиду возможной деформации станины от усилий и нагрева. Иногда направляющие строгаются, а все другие плоскости фрезеруются.

Фиг. 423. Поворотный кондуктор для сверления станины.6 операция. Сверление отверстий под переднюю и заднюю ножки, под переднюю бабку, под коробку Нортона, задний кронштейн, сверление и нарезание резьбы под рейку.

Так как сверлить приходится со всех сторон, то для ускорения повёртывания станины применяется специальный поворотный кондуктор (фиг.423); при отсутствии такого кондуктора применяются накладные кондукторы, преимущественно сварные; повёртывание станины при этом производится мостовым краном.

1-й вариант .Шлифование верхних и нижних направляющих (фиг. 424 и 425) производится на специальном продольно-шлифовальном станке чашечными кругами.

Фиг. 424. Шлифование направляющих станины на специальном продольно-шлифовальном станке.

Фиг. 425. Шлифование направляющих станины.

Скорость стола 10 м/мин. глубина шлифования (предварительного) 0,005 мм, чистового — 0,003 мм, t0= 137 мин., tшт=193 мин.

При отсутствии специальных плоскошлифовальных станков для шлифования станин можно использовать продольно-строгальный станок, приспособив шлифовальный круг к одному из суппортов, как показано на фиг. 426.

Суппорт продольно-строгального станка с чашечным кругом.

Фиг. 426. Использование одного суппорта продольно-строгального станка для шлифовального круга.

Фиг. 427. Суппорт продольно-строгального станка с чашечным кругом.

На фиг. 427 изображён чашечный круг на суппорт продольно-строгального станка, которым удобно шлифовать направляющие станин, в особенности станин токарных станков.

Приспособление продольнострогального станка для шлифования станин (и других крупных деталей) значительно ускоряет обработку их, особенно при ремонте станков.

Для сохранения трущихся поверхностей станка устанавливаются предохранительные кожухи.

Фиг. 428. Шаблон для проверки направляющих станины.

Фиг. 429. Проверка расстояния от направляющих станины до плоскости прилегания коробки Нортона.

2-й вариант. Шабровка станины производится вручную с затратой времени 30 мин., примерно в 3 раза больше, чем на шлифование.

Проверка направляющих станин производится по шаблонам (фиг. 428) с промером зазора пластиной-щупом толщиной 0,04— 0,06 мм. Расстояние от направляющих до плоскости прилегания коробки Нортона проверяется шаблоном (фиг. 429) с промером зазора щупом 0,08—0,10 мм.

Фиг. 430. Проверка параллельности направляющих.

Фиг. 431. Проверка параллельности нижней плоскости направляющих по индикатору.

На фиг. 430 показана проверка направляющих по уровню, на фиг. 431 — проверка параллельности нижней плоскости направляющих по индикатору, а на фиг.432—поверхности прилегания коробки Нортона.

Фиг. 432. Проверка поверхности прилегания коробки Нортона к станине.