Шипорезный станок: виды, основные характеристики, принцип работы

Шипорезный станок: виды, основные характеристики, принцип работы

ШИПОРЕЗНЫЕ СТАНКИ

Назначение и виды шипорезных станков по дереву

При сборке столярно-строительных изделий и мебели, а также при соединении коротких брусков для получения полномерных по длине и толщине деталей применяют шиповые соединения.

По месту расположения в изделии шиповые соединения делятся на соединения угловые и серединные. Соединения концов двух брусков под углом осуществляют с помощью плоских прямоугольных (рамных) или клиновых (зубчатых) шипов.

Различают следующие элементы плоского одинарного рамного шипа (рис. 13.1, а): две боковые грани (пласти) 5, два запле-чика 6 и торец (вершину) 4. У проушины соответственно различают две боковые пласти 2, внутреннюю торцовую грань (дно) / и две внешние торцовые грани 3. Рамные шипы бывают одинарные (рис. 13.1, а), двойные (рис. 13.1, б) и тройные (рис. 13.1, в). Их получают на рамных шипорезных станках.

Рамные клиновые шипы для углового концевого соединения (рис. 13.1, г) изготавливают на специальных усофрезерных станках или модернизированных рамных шипорезных станках.

Угловое концевое соединение широких дощечек при сборке ящиков выполняют с помощью прямоугольных ящичных открытых шипов (рис. 13.1, д), которые вырабатывают на ящичных шипорезных станках. Такое же соединение выполняют и с помощью шипов типа «ласточкин хвост» с плоскими (рис. 13.1, е) или скругленными (рис. 13.1, ж) гранями. У мебельных ящиков шипы «ласточкин хвост» с лицевой стороны передней стенки J1 изготовляют закрытыми (рис. 13.1, з), а саму стенку делают толще боковой стенки Б. Для таких шипов предназначены специальные шипорезные станки.

Клиновые шипы, применяемые для соединения по длине брусковых заготовок (см. рис. 13.1, в), характеризуются длиной шипа l, равной 5; 10; 20; 32 и 50 мм и шагом t соответственно 1,75; 3,5; 6; 8 и 12 мм. Их вырабатывают на специальных шипорезных станках для соединения коротких брусков или на модернизированных ящичных шипорезных станках.

Рис. 13.1. Шиповые соединения деревянных деталей:

а, б, в — рамные на одинарный, двойной и тройной шипы; г — угловые на клиновые шипы; д — ящичные прямые; е, ж, з — «ласточкин хвост» с плоскими скругленными и закрытыми шипами; 1 — дно проушины; 2, 5 — пласти; 3 — внешние торцовые грани; 4 — торец шипа; 6 — заплечик; 7 — клиновые шипы

Технологическому процессу изготовления шипов предшествует раскрой заготовок по длине и ширине на круглопильных станках и профильная обработка брусков на продольно-фрезерных станках. На шипорезные станки должны поступать высушенные заготовки с чистыми гранями и правильной геометрической формы. Прямолинейность заготовок должна соответствовать 14-й степени точности (ГОСТ 6449.3—82). Сучки, кармашки, червоточина, пробки и заделки в зоне выработки шипов не допускаются.

Основной характеристикой качества шипового соединения является его прочность, которая существенно зависит от точности изготовления шипов. Поэтому толщина шипа и ширина проушины должны соответствовать 12—13-му квалитету точности, а их сопряжение делают посадкой с натягом, например 12Я13Д13, по ГОСТ 6449.3-82.

Требования к точности элементов шипового соединения и изделия в целом обычно регламентированы техническими условиями и государственными стандартами.

Характеристики и модели шипорезных станков по дереву

Шипорезный станок — разновидность деревообрабатывающих станков, которые используются для изготовления проушин и шипов при производстве деревянных конструкций. Элементы могут обрабатываться как для соединения под углом, при этом изготовляются рамный и ящичный пазы, так и для сращивания, при этом изготавливаются пазы типа «ласточкин хвост» или фигурные.

Шипорезный станок по дереву

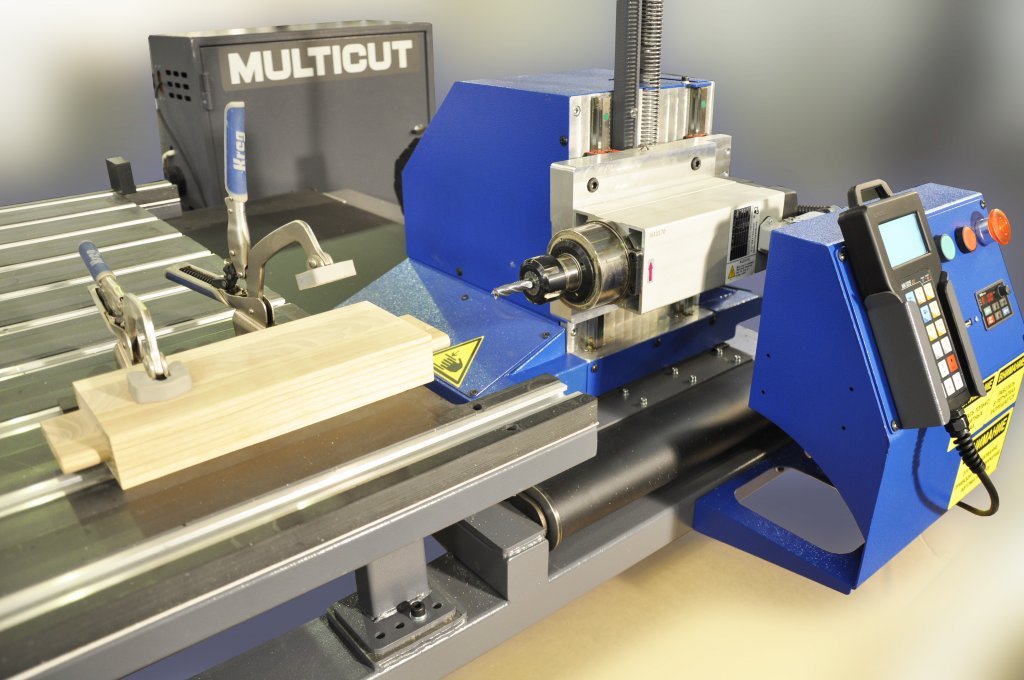

Такой станок обычно оснащается специальным автоматизированным механизмом подачи, обеспечивающим обработку в несколько технологических «проходов» без участия оператора, и устройством автоматической смены инструмента.

Шипорезный станок по дереву применяют как в небольших мастерских, так и в условиях крупного массового производства. Они незаменимы на предприятиях, занимающихся деревообработкой, домостроением, а также производством и ремонтом мебели.

1 Типы шипорезных станков

Механизмы подачи заготовки с переменной скоростью разрешают использование инструментов маленького диаметра для достижения высокой точности. Применение сменного инструмента способно обеспечить выполнение несколько десятков операций, давая максимальную гибкость всем настройкам обработки.

Процессы могут управляться персональным компьютером с памятью, диагностикой и графическим интерфейсом пользователя.

Применяемые шипорезные станки разделяются на два основных типа:

- односторонние;

- двухсторонние.

Станки одностороннего типа за один цикл выполняется изготовление шипов на одной стороне заготовки. Эти станки работают по позиционному принципу: заготовка фиксируется на рабочем столе, который совершает возвратно-поступательные движения относительно инструментов (фреза и пила), установленных на шпинделе.

Односторонний шипорезный станок по дереву

Станки двустороннего типа изготовляют шипы сразу на обоих заготовки. Они работают по позиционно-проходному принципу, то есть опиловка торцевых частей выполняется при движении заготовки относительно инструмента, а нарезка шипов и проушин выполняется с помощью подвижного фрезерного узла при неподвижно зафиксированной заготовке.

к меню ↑

1.1 Характеристики шипорезных станков

Основные параметры станков описываются их технологическими возможностями:

- максимальная длина шипа;

- минимальная толщина шипа;

- максимальная глубина проушины;

- ширина проушин;

- допустимый размер заготовки.

Кроме того, станки характеризуются числом шпинделей, диаметром пилы, размерами фрезы, скоростью подачи и мощностью двигателя.

2 Известные производители и популярные модели

Различные модели также могут отличаться дополнительными возможностями, такими как:

- программное управление, в том числе с помощью компьютера;

- наличие автоматической смены инструмента;

- конструкцией механизма подачи заготовки.

2.1 Makita Corporation, Япония

Японская компания «Makita» предлагает станок с программным управлением «Makita» 5500 S, оснащенный двумя двигателями для привода двух пар продольных и поперечных пильных дисков. Его параметры обеспечивают требуемую чистоту резки и скорость выполнения работы.

Рейсмусовый станок MAKITA

Наибольшая глубина резки за один проход составляет 90 мм, при этом большую глубину шипов (до 240 мм при ширине и высоте по 130 мм) можно просто достичь за несколько проходов.

Станок может работать с заготовками неограниченной длины, для чего используется вспомогательный блок с регулируемыми геометрическими параметрами. Сам станок весьма компактен и легок: размеры в горизонтальной проекции составляют 560×620 мм при высоте 810, вес не превышает 68 кг.

2.2 SCM Group, Италия

Под принадлежащим группе брендом «Celaschi» сегодня выпускается двусторонний станок «Progress», пригодный не только обработки материалов из дерева и его производных, таких как ДСП, но также и гипсовых плит, материалов из пластика и стекловолокна.

Кроме основной операции – изготовления шипов с применением фрез – он может выполнять раскрой, профилирование и другие операции.

Шипорезный станок Ориент

«Progress» может работать с деталями свыше 6 метров длиной и толщиной до 20 сантиметров со скорость подачи материала до 1 метра в секунду. Он также имеет устройство автоматической смены инструмента и систему ЧПУ, может быть легко интегрирован с другим оборудованием от «SCM Group».

к меню ↑

2.3 Группа компаний «МАГР», Украина

В номенклатуру продукции входит современный специализированный фрезерный станок модели «СШ-200-160П», который предназначен для выполнения операции нарезания поперечных шипов. Может использоваться совместно с торцовочными станками и прессами для сращивания ПСД.

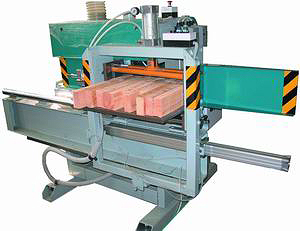

Производит пакетную обработку деталей, что исключает сколы при резке. Фиксация пакета производится с помощью пневматического устройства, смещение шага шипов осуществляется путем изменения высоты рабочего стола.

к меню ↑

2.4 Савеловский «СЗДО», Россия

АО «СЗДО» предлагает оборудование высокого качества, изготовленное совместно с ведущими мировыми компаниями, выпускающими оборудование для обработки древесины. Шипорезный станок «ШС»-3 предназначен для нарезки специальных клиновых шипов на торцах деревянного бруса.

Шипорезный станок FESTO

Станок обеспечивает выполнение цикла операций со смещением фрезы на одну вторую часть шага, для чего применена специализированная пневматическая система от итальянской фирмы «Camozzi».

ШС-3 позволяет обрабатывать детали размерами 20 х 20 сантиметров при толщине до 12 сантиметров, полный цикл нарезания шипа с обеих сторон занимает не более 30 секунд.

к меню ↑

2.5 Как нарезать шипы своими руками без применения станка?

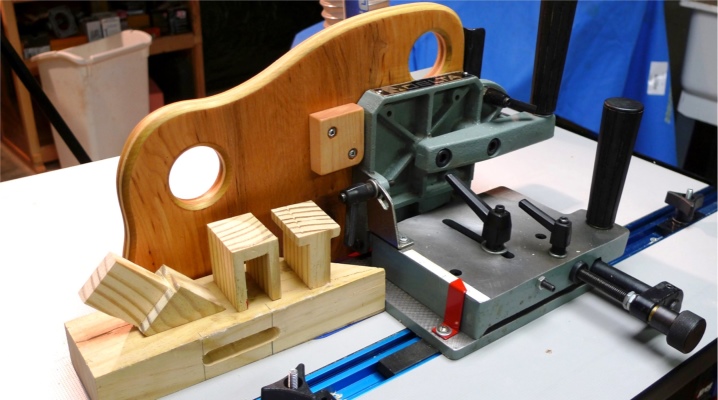

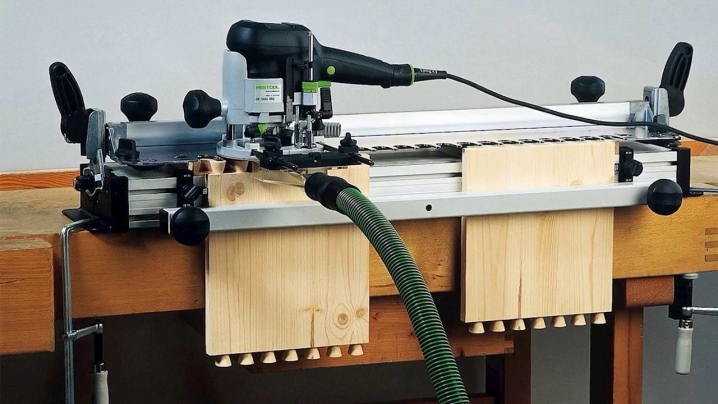

В этом случае вам понадобится шипорезное приспособление. Нередко столяры изготавливают самодельные шипорезки, но сегодня можно приобрести промышленную модель, например – «CMT» — 300. С его помощью (при наличии электрического фрезера) вы сможете, применяя различные шаблоны, получить нужный вам ящичный паз.

Приспособления для фрезерования вручную

Для этого понадобится еще и необходимого размера фреза, точнее – ассортимент фрез, от того же производителя. Торговая марка «СMT» принадлежит итальянской корпорации CMT Utensili SpA.

Часто вместе с шипорезными применяют пазовальные станки, например — «Balestrini» 2 CAP.

При работе с шипорезными станками необходимо применять ограждения, исключающие попадание частей тела и одежды на движущиеся части, и соблюдать установленные правила безопасности при использовании электроустановок.

2.6 Как работает самодельный шипорезный станок? (видео)

Деревообрабатывающее оборудование. Классификация Eumabois. Часть 9

Шипорезные станки

Продолжаем публикацию цикла статей о деревообрабатывающих станках по классификации Eumabois. Наша основная цель — показать все разнообразие станочного парка современных деревообрабатывающих производств и помочь всем заинтересованным лицами в выборе нужного оборудования.

Шипы и проушины являются обязательными элементами почти всех изделий из древесины, поэтому станки для их формирования занимают значительно место в столярно-мебельном производстве. В таблице представлен спектр операций, выполняемых шипорезными станками.

Шипорезные станки подразделяются на одно- и двухсторонние. Односторонние станки — это обычно станки позиционного типа. На двухсторонних станках одновременно обрабатывают оба торца заготовки в проходном режиме. По конструкции формируемых шипов различают рамные и ящичные станки. Рамные шипорезы фрезеруют рамные шипы, обычно с одним-двумя шипами или проушинами на торцах брусковых деталей, которые затем собирают в изделия типа рамок или коробок. Ящичные шипорезы зарезают шипы по пласти щитовых деталей, которые затем собирают в изделия типа ящиков (например, корпуса радиоаппаратуры).

Простейшими шипорезными станками следует считать фрезерные станки с нижним расположением шпинделя, оснащенные шипорезными каретками. У таких станков только один шпиндель, этого недостаточно для формирования двойного шипа. К тому же на подобных станках нет торцовочной пилы, необходимой для обеспечения качественной торцевой поверхности.

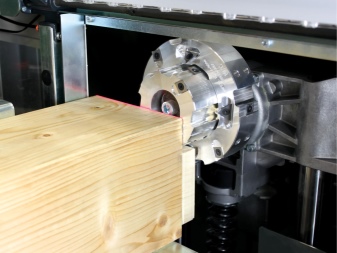

Для формирования большинства рамных шипов одного фрезерного шпинделя недостаточно. Поэтому классический односторонний шипорез обычно оснащен тремя-четырьмя шпинделями. В состав станка входят: пильный узел для опиливания торца и получения торцевой поверхности высокого качества, верхняя и нижняя ножевые головки для фрезерования заплечиков шипа, фрезерная головка с дисковой фрезой для формирования проушины шипа. Каретка, на которой жестко фиксируется заготовка, может быть с ручным или механизированным приводом.

Из шипорезных станков российского производства можно привести в качестве примера модели ШО 16-4М (костромской завод «Кодос станкоагрегат») и ШОБ-20 (Липецкий станкозавод). Станки позволяют формировать шипы и проушины длиной до 160 мм. Есть возможность наклонять рабочий стол подобного станка, что позволяет формировать наклонные шипы — до 20° к пласти заготовки. Каретка с закрепленной заготовкой совершает возвратно-поступательное движение от гидропривода. Подобное оборудование используется в производстве оконных и дверных блоков. Для брусков оконных створок обычно изготавливают одинарные шипы, для брусков оконных и дверных коробок — двойные.

Шипы можно зарезать также на так называемых угловых центрах для обработки деталей оконных блоков. Угловой центр представляет собой комбинацию одностороннего шипорезного станка и фрезерного станка с нижним расположением шпинделя. На подобном агрегате выполняется комплекс работ по изготовлению брусков оконных створок: сначала формируются шипы и проушины на обоих торцах заготовок, а затем выполняется фрезерование профиля при продольном движении заготовки относительно фрез. В конструкции подобного оборудования могут быть предусмотрены пилы для отпиливания штапика. После сборки створок на этом же станке выполняют их обгонку по периметру.

Угловые центры (многоцелевые обрабатывающие центры) выпускают завод «Красный металлист» в Ставрополе (модель ЦБР-10) и Липецкий станкозавод (модели МДДЦ-15 и МДЦ-25).

Липецкие агрегаты представляют собой комбинацию одностороннего шипорезного станка ШОБ-20 и продольно-фрезерного СФП-1. Технологический цикл обработки детали на агрегате складывается из следующих операций: а) установка заготовки на линейке по бегунку; б) прижим заготовки; обработка торца пильным шпинделем; в) обработка торца фрезерным шпинделем — нарезка шипов и проушин; г) возврат каретки; д) разжим детали; е) переустановка детали; ж) повтор операций, описанных в п. б, в, г и д; з) подача заготовки для фрезерования кромки; и) выход обработанной заготовки.

Двухсторонние шипорезные станки предназначены для формирования шипов одновременно на обоих торцах заготовок. Чаще всего они используются в цехах по производству оконных и дверных блоков, так как у каждой детали конструкции этих блоков прямые шипы. На раме двухстороннего станка установлены неподвижный и подвижный агрегаты, что позволяет выполнять настройку станка на заданную длину детали. Проходной способ работы обеспечивает система подачи заготовок в виде двух цепных конвейеров с упорами.

Станок оснащен восемью режущими суппортами, конвейером с бесступенчатым регулированием скорости подачи, верхними приводными прижимными устройствами. Первыми по ходу подачи материала расположены два пильных суппорта для торцовки заготовки. За пильными суппортами расположены два прорезных. Последними по ходу подачи материала расположены четыре вертикальные (верхние и нижние) шипорезные суппорты. Станок легко встраивается в поточную линию изготовления дверей и окон.

Главная особенность ящичных шипорезов — возможность формирования шипов на деталях большой ширины. Рабочая ширина отечественного станка ШПА-40 — 400 мм, он используется для производства корпусов радиоаппаратуры, упаковки дорогих приборов и прочих товаров.

У станка горизонтальный фрезерный вал. Шипы зарезаются при вертикальном перемещении рабочего стола с закрепленными на нем заготовками. В нашей стране выпускались также ящичные шипорезы ШЛХ-3 (для шипов типа «ласточкин хвост») и двухсторонние Ш2ПА (для прямых шипов). На станках итальянской фирмы OMEG для ящичного шипа фрезеруют до четырех типов шипов с регулируемым шагом по форме.

Станочный агрегат может обрабатывать обе части соединения типа «ласточкин хвост» по отдельности или одновременно, в зависимости от заданной оператором программы. Длина обрабатываемой заготовки колеблется от 200 до 1500 мм, а ширина — от 60 мм до 770 мм в зависимости от марки станка.

Особенности современных импортных шипорезных станков:

- удлиненные фрезерные шпиндели, что позволяет устанавливать на них дватри комплекта инструмента для шипов разной конфигурации и очень быстро перенастраивать на выполнение другой задачи путем вертикального позиционирования шпинделя;

- полуавтоматическая или автоматическая установка инструмента (фрез, ножевых головок, пилы) в рабочую позицию;

- цифровая индексация важнейших параметров работы станка.

Помимо прямых шипов в мебельном производстве требуется формировать шипы наклонные, круглые или скругленные. Для этого существуют специальные шипорезные станки, в которых формирование круглых и скругленных шипов выполняется в позиционном режиме. При жестком закреплении заготовки режущий инструмент совершает замкнутое движение по контуру шипа. Наиболее широкое применение подобные станки находят в производстве кресел и стульев.

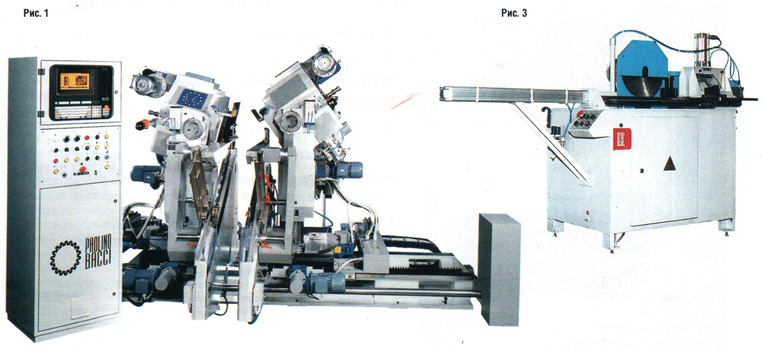

У станка ШДС-1 два стола, работающих в автоматическом попеременном режиме. Толщину, ширину и наклон шипа можно перенастраивать без выключения станка. Аналогичный станок выпускает итальянская компания Bacci Paolino. На этом станке можно изготавливать любой тип мебельного шипа в любой плоскости. Регулировка движения шпинделя осуществляется механически и занимает несколько секунд. Стандартная комплектация станка позволяет получать шипы без сколов древесины на выходе. Толщина, ширина и наклон шипа регулируются без остановки станка — с помощью выносного регулирующего колеса.

На рынке оборудования можно также найти двухсторонние станки с программным управлением для формирования шипов разной формы, в том числе скругленных.

Станок MSZ 2000 снабжен системой автоматической загрузки/выгрузки прямолинейных и криволинейных деталей, а также ЧПУ-настройкой всех параметров (отдельно для правого и левого агрегата).

Станки для зарезки зубчатых шипов конструктивно близки к односторонним шипорезным станкам. Различие заключается в применении специальных фрез, конструкция которых обусловлена профилем шипов. Обычно сегодня для сращивания используют мини-шипы длиной 10-15 мм. Перед фрезерной головкой устанавливают торцовочную пилу для зачистки торца перед его фрезерованием.

Следует различать станки для зарезки горизонтальных или вертикальных шипов. Горизонтальные шипы зарезают по кромке заготовки, а вертикальные — по пласти. Для получения обоих типов шипов существуют как позиционные, так и проходные станки.

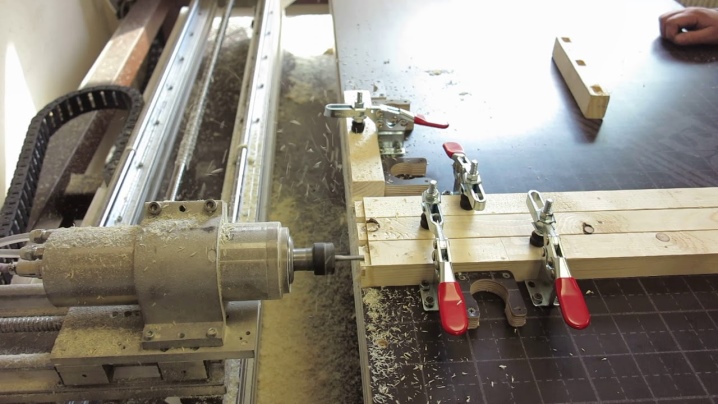

В России станки для нарезки шипов с целью последующего сращивания короткомерных отрезков пиломатериалов выпускают несколько предприятий — в Великом Новгороде, Ставрополе, Липецке, Костроме, Твери. Пачку заготовок укладывают кромками на каретку, выравнивают торцами по упору, фиксируют пневмоприжимом. Заготовки можно укладывать пластью вниз — для формирования горизонтальных шипов, или устанавливать на кромку — для получения вертикальных шипов. Затем каретка механически подается на режущий инструмент, а после зарезки шипов возвращается в исходное положение. Для формирования шипов на втором торце пачку заготовок разворачивают на 180°, снова базируют по второму торцу, и цикл зарезки повторяется, при этом стол автоматически смещается по высоте на полшага зубчатых шипов (шаг соединения составляет 3-5 мм). Шипорезный станок оснащен оригинальным узлом подрезной пилы, служащим для сокращения хода каретки, что позволяет добиться высокой производительности. Ширина пакета заготовок — до 400 мм. Скорость подачи каретки регулируется. Минимальная длина заготовки — 200 мм, максимальная — 730 мм, продолжительность цикла обработки одной пачки — 1-2 мин.

Вместо каретки подобные станки могут быть оборудованы столом с поворотным конвейером, что позволяет сократить продолжительность вспомогательных операций и повысить производительность станка. После обработки одного торца снимается зажим заготовок, конвейер поворачивается (вручную или автоматически), заготовки базируют по противоположным торцам, снова зажимают и на втором торце заготовок после их опиливания формируют зубчатые шипы. Однако подобная конструкция рассчитана только на обработку коротких заготовок, обычно длиной 0,7-1 м.

Проходной способ фрезерования горизонтальных шипов реализуется на линии, где есть поперечный конвейер, по краям которого находятся два шипорезных станка. В ходе движения доску сначала базируют и фрезеруют по правому торцу, а затем по левому.

Совсем иначе обстоит дело при нарезке вертикальных шипов на досках средней и большой длины. В производстве клееных балок длиной 12 м и более сращивание выполняется на вертикальный шип, поэтому шипорезные станки с кареткой для подобной операции не подходят. Вертикальные профили используются главным образом в конструкциях деревянных сооружений, а также при изготовлении окон и рам. Этот метод гарантирует наибольшую площадь склеивания, что позволяет получать самое прочное зубчато-клиновое соединение из всех возможных. В линиях сращивания применяют позиционные станки для поштучной нарезки зубчатых шипов, в которых рабочее движение сверху вниз выполняет фрезерный шпиндель.

Шипорезные станки – виды и применение оборудования

Опубликовано admin Окт 12, 2013 в Деревообрабатывающие станки

В промышленности известны два вида шипорезных станков – ящичные и рамные. Рамные используются для выработки шипов из брусков и рам. На современных шипорезах производится отторцовка деталей и поднутривание заплечиков, подсечка калевки. Односторонние шипорезы работают с ручной подачей, на которых за ход вырабатывается шип на одном конце бруска.

Двусторонние рамные шипорезы имеют механические подачи, предназначены для работы на двух концах бруска. Самые популярные виды станков – ШД-12 (двусторонний) и ШО-6 (односторонний).

До сих пор в промышленности применяются рамные шипорезы страной конструкции, имеющие ручную подачу с помощью каретки, а также шипорезный станок с четырьмя пилами. Пиры располагаются попарно взаимно перпендикулярно. Пильным валом можно придать наклон до 25 градусов, что позволяет спиливать скошенные шипы.

Рамные шипорезы – представитель этого типа, станок ШО-6. Составные части станка – станина, механизм подачи и механизм резания. Резание состоит из торцовой пилы, горизонтальных головок для обработки шипа, вертикальных фрезировочных головок для подсечки заплечников и диска для выборки проушин. Все детали работают на индивидуальных электродвигателях, смонтированы на суппортах. Таким образом, можно двигать режущие инструменты под нужным углом в горизональном и вертикальном положении, придавать необходимый наклон. Станок позволяет обрабатывать шипы любой длины, толщины и угла расположение. Управление через кнопочную плату.

Подача производится с помощью каретки по направляющим, смонтированным на кронштейне по бокам, которые перемещают вручную. Брусок укладывается на каретку и крепится прижимом, а затем – подается к режущим инструментам. Второй конец обрабатывается за ещё один подход. Упор устанавливается по размерам заплечников. Даже если бруски одинаково длинные, но имеют разные расстояния между ними, они непригодны для обработки на станке.

Если шипы в бруске встречаются в виде «ласточкиного хвоста», ножевые головки переворачивают.

Шипорезы ШД-12. Двусторонние шипорезы состоят из двух односторонних, расположенных на одной станине. Один из шипорезов двигается – его приближают ко второму или отдаляют в зависимости от геометрических размеров брусков.

Подача ведется конвейерными цепями, на которых материал удерживается цепным соединением.

Шипорезные станки: классификация, назначение, общие принципы работы

Шипорезные станки предназначены для формирования шипов и проушин на концах деталей при сборке из них рамочных конструкций или склеивания по длине. По виду шипов (рис. 39.1) и выполняемых при этом операций шипорезные станки разделяются на три типа: для формирования рамных, ящичных и зубчатых шипов.

Рис. 39.1. Схема выработки шипов на шипорезных станках: а — способы выработки шипов: рамных, ящичных прямых, ящичных «ласточкин хвост»; зубчатых; схемы шипорезных станков; б — с поперечным фрезерованием; в — с торцовым фрезерованием

Шипорезные станки для формирования рамного шипа. При формировании рамного шипа выполняется ряд операций: торцовка бруска дисковой пилой; формирование щечек и плечиков, вырезка проушин. Формирование щечек и плечиков производится цилиндрическими фрезами по схемам поперечного или торцевого фрезерования. При использовании схемы с поперечным фрезерованием (рис. 39.1, б) для выработки шипа требуется пять шпинделей, а при необходимости выбора проушины устанавливается шестой шпиндель с проушечным диском 5. Заготовка 1 торцуется пилой 2 на заданную длину. Две цилиндрические шипорезные головки 3 формируют шип по толщине и его щечки, а подсечные головки 4 — плечики шипа. При использовании схемы с торцевым фрезерованием (рис. 39.1, в) для формирования шипа достаточно четырех шпинделей. Щечки и плечики шипа формируются двумя цилиндрическими дисковыми фрезами 6. Для выборки проушины необходимо установить дополнительный шпиндель с проушечным диском. Нарезание рамных шипов может производиться коническими фрезами и пилами.

Шипорезные станки могут быть одно- и двусторонние. На двусторонних станках за один проход шип нарезается с обоих концов заготовки. Число шпинделей на таких станках в 2 раза больше, чем на односторонних того же вида.

В двусторонних шипорезно-рамных станках, предназначенных для обработки шипов и проушин одновременно с обоих концов деталей, используется проходной метод обработки (рис. 39.3). Они имеют конвейерный механизм подачи

Существуют модели двусторонних шипорезных станков, предусматривающие возможность обработки на них щитовых деталей из ДСтП, МДФ и клееных заготовок. В связи с этим они оснащены дополнительными узлами и механизмами.

В узел форматной обрезки добавляются подрезные пилы, которые прорезают предварительный паз в месте выхода зубьев основной пилы из материала, предотвращая появление сколов на пласти заготовки. К основной пиле добавляются пильные диски, измельчающие отрезанную кромку. Устанавливаются вертикальные и горизонтальные шпиндели с инструментом для прорезания продольных пазов на кромке и пласти, ленточно- шлифовальные и профильные абразивные диски для обработки кромок.

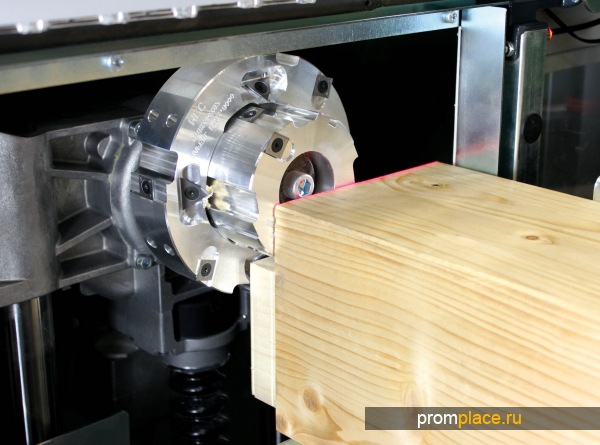

Шипорезные станки для нарезания прямого ящичного и клинового (зубчатого) шипов. Ящичные и клиновые шипы вырабатываются на одной (односторонние станки) или одновременно на двух (двусторонние станки) сторонах заготовки. В качестве режущего инструмента в обоих случаях используются прорезные цельные фрезы, собранные на оправке. Шипорезный односторонний станок ШПК-40

На станке можно обрабатывать детали шириной до 400 мм при прямом шипе и до 110 мм при клиновом (зубчатом) шипе. Толщина обрабатываемого изделия 8. 100 мм. Можно нарезать прямой шип длиной 50 мм и клиновой — 10 мм. Наибольшая скорость рабочего хода стола регулируется до 6 м/мин.

Для обработки ящичных шипов ласточкин хвост в мебельном производстве применяют шипорезные станки типа ШЛХ. Обработка шипов осуществляется 25 концевыми коническими фрезами за один цикл.

Шипорезный станок

Некоторые элементы мебели или столярные изделия соединяются между собой «на шип». Шипом называют выступ на конце одной из двух заготовок, который входит в паз, предусмотренный в другой. При этом посадочные размеры шипа и паза совпадают. «Шип-паз» считается одним из прочнейших соединений. Максимально точно подготовить те или иные детали для стыковки такого плана может только шипорезный станок.

Ниже мы рассмотрим особенности, характеристики и принцип действия данного оборудования.

Классификация станков

Шип — достаточно трудоемкий в исполнении элемент. Кроме надежного соединения комплектующих, он способствует удлинению готовой конструкции. Выполнить на двух заготовках шип и паз вручную для создания герметичного соединения практически невозможно. В этих целях используется специализированное оборудование.

По типу профиля шип бывает:

- ящичным (одинарным, двойным, многократным);

- круглым;

- овальным;

- типа «ласточкин хвост» в виде равнобедренной трапеции;

- зубчатым;

- проушинным;

- в потемок;

- в полупотемок.

Станки подразделяются по типу изготавливаемых шипов на три группы:

- Оборудование для производства шипов на оконные, рамные, дверные конструкции.

Шипы в данном случае подразделяются на:

- односторонние,

- двусторонние,

- возвратные,

- проходные.

Рабочим органом выступают пилы или фрезы для шипорезного станка (горизонтальные или вертикальные). Фрезерно-шипорезный станок производит прямой шип либо проушины, которые соединяют сегменты каркасных или рамочных конструкций.

- Станки для шипов типа «ласточкин хвост». Применяются в массовом производстве мебели и столярных изделий. Отличаются от ранее названых более надежной фиксацией сегментов.

- Автоматические станки с ЧПУ. С их помощью делают сложные соединения — круглые и овальные. К шипам предъявляют строгие требования относительно точности, поэтому большую часть работы выполняет техника, а вмешательство человека сведено к минимуму.

Ключевое требование к станку — высокая точность исполнения элементов соединения. Если его не соблюсти, комплектующие не смогут корректно состыковаться между собой. Соединение окажется невозможным или, как минимум, не герметичным, что повлечет за собой дополнительные затраты на сырье.

Сфера использования

Кроме столярных работ и изготовления мебельных конструкций, станки с ЧПУ для производства мебели применяется для решения ряда других задач. Так, с помощью шипореза можно:

- обрабатывать ДСП или калиброванные щиты из дерева;

- подгонять элементы дверных коробок или оконных рам по периметру;

- производить паркетную доску.

Совершенно незаменимыми шипорезные станки являются на производственных базах, где с их помощью производится высокоточное сращивание деревянных заготовок.

Процесс включает в себя следующие этапы:

- Оборудование вырезает зубчатые шипы на боковой поверхности деталей.

- Получившиеся зубья обмазываются специальным клеем и жестко состыковываются.

- Заготовки кладутся под пресс и выдерживаются там некоторое время.

Вышеперечисленные этапы производятся в автоматическом режиме. Оператор лишь задает параметры работы, после чего контролирует работу шипореза и пресса.

Технические характеристики станков

Установки, позволяющие получить один и тот же тип шипа, могут отличаться по нескольким критериям. Технические характеристики устройств указываются в паспорте на изделие.

Список наиболее значимых технических параметров, на которые необходимо обратить внимание при выборе деревообрабатывающего шипорезного станка, составляют:

- максимальный размер обрабатываемых заготовок;

- максимальная ширина создаваемого шипа (или иная величина — диаметр, сторона трапеции и т.д.);

- максимально доступное поперечное сечение шипа;

- частота вращения шпинделя (отвечает за быстроту и качество обработки);

- мощность электродвигателя;

- тип электросети для питания мотора (некоторые модели обходятся током от однофазной сети 220 В, другим нужна трехфазная линия с напряжением 380 В);

- габариты установки (чем больше размеры, тем слабее вибрация);

- вес станка (влияет на простоту транспортировки агрегата);

- тип шипа, на производство которого оборудовано устройство.

Шипорезно-долбежный станок по дереву с ЧПУ в процессе эксплуатации крайне редко перемещается с места на место, поэтому оценивать агрегат по размерам и весу нужно в последнюю очередь — куда важнее качество геометрии получаемых шипов.

Принцип действия устройства

Случается, что пользователю нужно сделать четыре шиповых соединения для собственноручно собранной окосячки или дверной коробки. Перед началом эксплуатации необходимо досконально изучить специфику работы станка и правила техники безопасности в прилагающейся инструкции. Обработка заготовок из дерева на шипорезном станке позволит добиться большей точности в размерах, чем если выполнять их своими руками при помощи обычного инструмента.

Изготовление шипов с использованием станка включает в себя шесть этапов:

- Укладка древесной заготовки на рабочий стол.

- Разметка поверхности.

- Обрезка согласно проектным размерам.

- Оснащение рабочей головки станины станка фрезой требуемого типоразмера.

- Фрезерные работы с заготовкой.

- При необходимости выполняется торцевание поверхности, чтобы края заготовок были выравнены.

По итогу получают заготовки с шипами или проушинами заданной формы. Соблюдение приведенной последовательности действий — залог высокого качества получившихся комплектующих.

Шипорезные станки используются не только в столярных мастерских или на серийных производствах мебели. Их покупают в том числе и для периодического выполнения столярных работ в домашних условиях. Такие станки обладают функционалом одновременно и фрезера, и шипореза, а также характеризуются:

- малым весом,

- эргономичностью,

- невысокой мощностью,

- наличием в конструкции миниатюрной каретки.

Крупные производственные предприятия используют высокотехнологичные, мощные и полностью автоматизированные станки с числовым программным управлением.

ЧПУ позволяет выполнять шипы во всем многообразии характеристик — достаточно просто выставить нужные параметры. Установки легко настраиваются, освоить их просто, а оператор лишь изредка проверяет оборудование на предмет корректности работы.

Особенности эксплуатации

Шипорез, как и любое другое промышленное оборудование, требует от оператора наличия определенных навыков и знания техники безопасности.

Ниже мы приводим некоторые интересные факты и советы по эксплуатации шипорезных станков:

- Крупные предприятия давно убедились в достоинствах монтажа оборудования на потолок. Для этого станок может быть доукомплектован специальными прижимными конструкциями. Прием древесины выполняется подрезными пилами. Заготовка подается на торцовочную пилу, а пара съемных фрезеров завершает обработку.

- Чем выше скорость вращения шпинделя, тем более точными и качественными получаются шипы с пазами. Минимальная частота движения элемента — 7000 оборотов в минуту.

- Конструктивно шипорез предусматривает возможность одновременного использования сразу нескольких деревообрабатывающих инструментов.

- Возможна доукомплектовка оборудования удлинителями рабочего стола и прижимными механизмами пневматического типа.

Использование станка позволяет существенно оптимизировать серийное производство конструкций, в которых реализовано соединение «шип-паз». Если предприятие работает в умеренном режиме, и оборудование приобретается в качестве альтернативы высокопроизводительным промышленным линиям, на его покупке можно существенно сэкономить.

При помощи шипорезного станка получают даже объемные декоративные элементы. Вырезание деталей со сложным контуром — тоже не проблема. А компактность, простота эксплуатации, и высокая скорость перестройки параметров делают шипорез с ЧПУ незаменимым помощником на любом производстве.

Пройти тест

Особенности фрезерных шипорезных станков

- Описание и назначение

- Технические характеристики

- Обзор видов

- Советы по эксплуатации

Особенности фрезерных шипорезных станков необходимо знать всем, кто решает оборудовать домашнюю или профессиональную столярную мастерскую. Придется выяснить, что такое шипорезка для фрезера, и каких видов она бывает. Стоит изучить дополнительный важный аспект – процесс нарезки шипов приспособлением на ручном фрезере и другие тонкости применения.

Описание и назначение

Фрезерные шипорезные станки призваны, как следует уже из их названия, подготавливать шипы. А эти шипы, в свою очередь, будут использоваться для соединения мебели и других деревянных изделий.

Сочетание шип-паз – проверенный временем вариант, который высоко ценят из-за отличной прочности. Но лишь профессиональное устройство – шипорезка для фрезера – позволит сделать заготовку с требуемой точностью.

Попытки выполнить шип на ручном инструменте или альтернативными приспособлениями вряд ли дадут сколько-нибудь приличный результат.

Но станки со специальной кареткой позволяют получать на столе не только шипы. С их помощью также неплохо получается:

обработка стружечной плиты;

обработка калиброванных щитов из массива дерева;

подгонка частей дверных коробок или оконных рам под требуемый периметр;

производство паркетных досок.

Технология получения шипа подразумевает:

выкладку заготовки на стол;

точную разметку поверхностей;

отрез в соответствии с проектными габаритами;

установку фрезы подходящего типоразмера на рабочую головку станины;

собственно фрезерные работы;

по мере надобности торцевание (выравнивание поверхностей).

Шипорезные станки для домашних мастерских имеют следующие преимущества:

заменяют еще и обычный фрезер;

весят сравнительно немного;

сконструированы по всем правилам эргономики;

отличаются сравнительно малой мощностью;

содержат небольшую каретку, подходящую для выполнения относительно мелких работ.

Для крупных предприятий такая техника уже не подходит. Там чаще применяют высокотехнологичные мощные системы. Среди них преобладают шипорезные фрезерные станки с ЧПУ. Такие аппараты обеспечивают получение практически неограниченного спектра шипов – нужно лишь тщательное выставление параметров.

Сам процесс настройки не вызывает особых сложностей, а по ходу работы операторы лишь периодически проверяют, чтобы все оборудование действовало нормально.

Технические характеристики

Даже устройства, рассчитанные формально на одни и те же типы шипов, могут явно различаться. Разница между ними описывается в технических паспортах. Значение в процессе выбора имеют:

предельные габариты заготовок;

наибольшая ширина формируемых шипов;

сечения, стороны трапеции этих шипов;

величина поперечных сечений шипов;

темп обращения шпинделя (влияющий прежде всего на интенсивность и качество работы);

мощность предустановленного электромотора;

необходимая категория электросети (с одной или тремя фазами);

вибрационная активность (прямо зависящая от размеров станка);

масса оборудования (очевидным образом связанная с мобильностью);

типы вырабатываемых шипов.

Стоит сразу оговориться, что все аппараты, оснащенные ЧПУ, весьма тяжелы и не рассчитываются изначально на передвижение.

Их ставят чаще всего сразу на то место, где будут использовать, сдвигая в единичных случаях. Критически важны поэтому не столько массогабаритные характеристики, сколько точность геометрии шипов. Речь идет о таких свойствах, как:

величина пазов и проушин;

тип и габарит фрезы.

Обзор видов

Для домашних мастерских применяют главным образом ручной фрезерующий аппарат. Но главная градация все же проходит по другой плоскости. Принято делить оборудование для получения шипов на ящичный и рамный подтипы. Рамная категория, в свою очередь, делится на односторонние и способные одновременно обрабатывать заготовку с двух сторон.

Достигается такая способность за счет двустороннего размещения суппортов; подобные модели чаще всего автоматизируются.

Конечно, двухсторонняя схема позволяет повысить производительность устройства. Типичная длина обрабатываемых заготовок – 2, 2,5 и 3 м.

Наряду с торцующими пилами, применяют дисковые и концевые фрезы. Чтобы сделать ящичный шип или ласточкин хвост, нужны узкоспециализированные станки. Подобное оборудование применяют главным образом в крупносерийном производстве.

Получение ящичного шипа возможно благодаря многошпиндельной системе, имеющей модульные фрезы; самые сложные (круглые и овальные) шпеньки делают на автоматической технике с ЧПУ.

Советы по эксплуатации

Профессиональная нарезка шипов, и даже бытовая, требует строгого соблюдения норм технологии и требований безопасности. На больших заводах и фабриках фрезерные системы часто ставятся на потолок. В этом случае оборудование сразу заказывают с особыми прижимающими конструкциями. Подобное решение только кажется экстравагантным – на деле оно очень практично.

Повышая скорость движения шпинделя, можно увеличить точность и качество шипов с пазами; не следует без крайней необходимости понижать скорость более чем до 7000 оборотов.

Хорошие шипорезы по умолчанию рассчитаны на одновременное подключение сразу нескольких приспособлений. По возможности стоит запастись удлинителями рабочих столов и пневматическими прижимами. Обязательно проверяют точность всех настроек по эталонам. Независимо от формы получаемых шипов, стоит начинать с торцевания.

Важно: превышать нормативные показатели по длине, ширине, толщине заготовок и по объему загрузки за единицу времени категорически нежелательно.

Шипорезные станки

В предыдущем номере журнала мы рассмотрели самую массовую группу представителей многочисленного семейства шипорезных станков, а именно — односторонние шипорезные станки. Продолжим наш обзор.

В предыдущем номере журнала мы рассмотрели самую массовую группу представителей многочисленного семейства шипорезных станков, а именно — односторонние шипорезные станки. Продолжим наш обзор.

В состав семейства шипорезных станков входят следующие основные типы:

- двусторонние;

- для фрезерования шипов деталей мебели (скругленных и под углом к торцу детали);

- для фрезерования ящичных шипов;

- для фрезерования (зарезки) зубчатых шипов.

Типы шипорезных станков

Двусторонние для столярных изделий. Такие шипорезные станки появились после односторонних в связи с необходимостью повышения производительности труда на средних и крупных деревообрабатывающих предприятиях, а также для обеспечения более высокой точности расстояния между заплечиками шипов при их одновременном фрезеровании, в отличие от изготовления тех же деталей на одностороннем станке.

Двусторонние шипорезные станки для рамных шипов с конвейерной подачей состоят из двух блоков, каждый из которых имеет от шести до четырех шпинделей. По классической схеме* первыми по ходу подачи располагаются шпиндели с торцовой дисковой пилой, затем горизонтальные шипорезные фрезы формируют щечки шипа, далее две подсечные профильные фрезы, расположенные на двух вертикальных шпинделях, выполняют подсечку плечиков, и последними располагаются проушечные диски на вертикальных шпинделях, осуществляющие фрезерование проушин.

Наличие в каждом блоке шести шпинделей, имеющих регулировочное перемещение по вертикали и горизонтали, а также наклон под углом, обеспечивают универсальность станка.

Подача осуществляется конвейерными цепями с упорами, поперек которых укладывают обрабатываемые заготовки. Обслуживается двусторонний шипорезный станок станочником, который управляет станком и загружает его, и подсобным рабочим, принимающим обрабатываемые заготовки с противоположной стороны станка.

Кроме нарезания шипов у заготовок, на станке можно торцевать щиты с отбором на кромках шпунтов, гребней и других профилей.

Производительность двустороннего станка почти в 3-5 раз выше производительности одностороннего.

Обращаем внимание читателей на то, что при эксплуатации шипорезных станков наиболее часто встречающийся дефект при нарезании шипов — это скалывание углов шипа со стороны задней кромки. При работе на односторонних станках для предупреждения скола применяют подпорный брусок достаточно большой первоначальной длины из твердолиственной древесины, закрепленный на каретке и легко регулируемый для компенсации износа при многократном фрезеровании шипов.

На двусторонних же станках применить длинные (1000-1500 мм) подпорные бруски на упорах подающих цепей невозможно, так как длина подпорных брусков ограничена минимально возможным расстоянием между заплечиками шипов для конкретных моделей станков (например, для модели ШД10-8 оно составляет 200 мм). Таким образом, эта длина, как правило, не может превышать порядка 100 мм, в связи с чем ресурс работы подпорных брусков весьма ограничен, что потребует их периодической замены.

Для снижения трудозатрат при довольно частой замене, а также стоимости изготовления подпорных брусков, станкостроительными заводами было предложено множество различных вариантов решения данной задачи, причем эта работа продолжается и по сей день. Поэтому при покупке двустороннего станка следует обратить на эти, казалось бы, простейшие детали самое пристальное внимание, учитывая то обстоятельство, будете ли вы их делать сами или приобретать как запчасти.

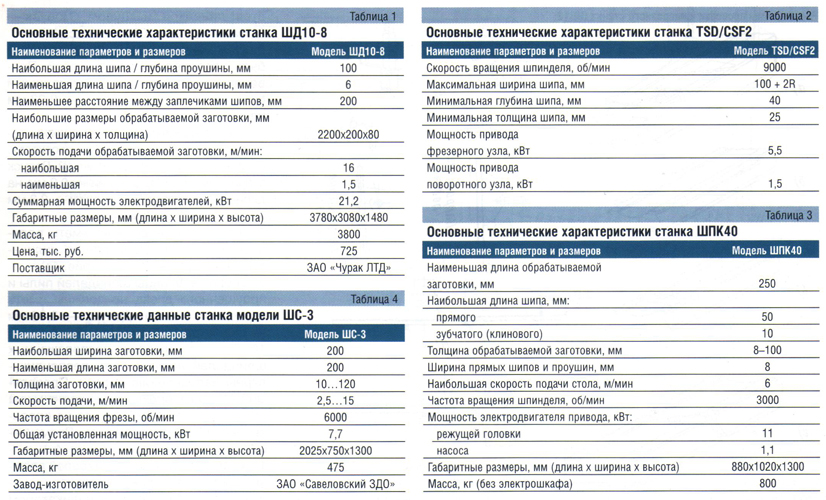

Двусторонние для мебельных изделий. Станки типа ШД10-8 (см. табл. 1) предназначены в первую очередь для фрезерования шипов и проушин у прямолинейных деталей в производстве столярно-строительных изделий (окон, дверей) и рамок, например, в производстве мебели.

Однако при производстве мебели классического типа, в которой используется древесина ценных пород, объемная геометрия деталей, как правило, непрямолинейная, а ярко выраженная криволинейная. Поэтому и шипы у таких деталей имеют скругленную форму и расположены обычно в разных плоскостях.

Для фрезерования подобных шипов рядом фирм выпускаются полуавтоматические двусторонние станки, у которых установка и регулирование всех размеров обработки могут быть осуществлены как вручную по индикатору, так и с помощью ЧПУ.

В частности, фирма Global EDGE поставляет на российский рынок шипорезный станок модели TSD/CSF2 (рис. 1) для зашиповки криволинейных деталей (рис. 2).

Краткая техническая характеристика этого станка приведена в таблице 2.

Для производства ящичных шипов. Ящичные шипы бывают прямые — прямоугольные и косоугольные, а также в форме ласточкина хвоста: остроугольные и закругленные, — последние предназначены для открытого, полузакрытого и закрытого соединений.

Максимальную прочность ящичного соединения обеспечивают шипы в форме ласточкина хвоста открытого типа и несколько меньшую — полузакрытого типа. Наименьшую прочность дают соединения на прямоугольный ящичный шип, так как она (прочность) в этом случае зависит только от качества клеевого шва, в то время как «ласточкин хвост» обеспечивает прочность, во-первых, за счет механического соединения, а во-вторых — за счет клеевого шва.

В настоящее время, к сожалению, практически сошли со сцены станки для фрезерования шипов типа «ласточкин хвост», но находят еще применение станки типа ШПК40 для обработки прямых шипов. Данный станок использует принцип обработки набором фрез, насаженных на горизонтальный ножевой вал, пачки дощечек, которая помещена на горизонтальный стол, перемещающийся по вертикали вверх- вниз при помощи гидропривода.

Основные технические характеристики станка ШПК40 приведены в таблице 3.

Производство шипов для зубчатых соединений. В этих станках используются, как правило, две принципиальные схемы — фрезерно-шипорезные и пильно-шипорезные. У фрезерно-шипорезных станков на вертикальном шпинделе располагается зубчатая фреза, а деталь подается горизонтально. В последнее время получили широкое распространение пильно-шипорезные станки типа ШC-3 (рис. 3), которые используются при производстве клееных деревянных конструкций и, в частности, клееного бруса для домостроения.

Основные технические данные станка модели ШC-3 приведены в таблице 4.

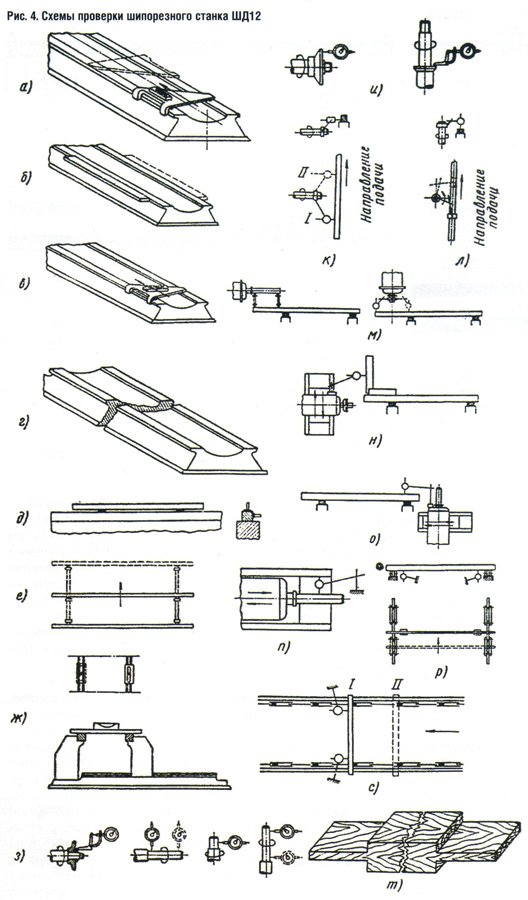

Настройка шипорезных станков

В данной статье предлагаются проверки норм точности по двум самым распространенным шипорезным станкам.

Первый из них — двусторонний рамный, который должен удовлетворять нижеприведенным нормам точности (см. рис. 4) после монтажа или ремонта.

- Направляющие станины для подвижной колонки должны быть прямолинейны в вертикальной плоскости. Проверяется уровнем, положенным вдоль на специальную проверочную плитку (мостик) или линейку. Допуск — 0,1 мм на длине 1000 мм (рис. 4а).

- Направляющие станины должны быть прямолинейны в горизонтальной плоскости. Проверяется линейкой и щупом. Допуск — 0,05 мм на длине 1000 мм (рис. 4б).

- Направляющие станины не должны иметь извернутости. Проверяется уровнем, положенным на специальную плитку (мостик). Допуск — 0,1 мм на длине 1000 мм (рис. 4в).

- Обе направляющие станины должны быть параллельны между собой. Проверяется штангенциркулем или шаблоном и щупом. Допуск — 0,2 мм (рис. 4г).

- Направляющие цепей конвейера должны быть прямолинейны. Проверяется линейкой и щупом. Допуск — 0,1 мм на длине 1000 мм (рис. 4д).

- Обе направляющие цепей должны быть параллельны между собой. Проверяется штихмасом или мерными брусками и щупом. Допуск — 0,03 мм на всей длине (рис. 4е).

- Обе направляющие цепей должны лежать в одной горизонтальной плоскости. Проверяется уровнем и линейкой. Допуск в продольном направлении — 0,2 мм на длине 1000 мм и в поперечном — 0,3 мм на длине 1000 мм (рис. 4ж).

- Шпиндели не должны иметь радиального биения. Проверяется индикатором. Допуск — 0,05 мм (рис. 4з).

- Опорные фланцы шпинделей пилы и проушечного диска не должны иметь торцевого биения. Допуск — 0,05 мм на диаметре 1000 мм (рис. 4и).

- Оси горизонтально расположенных шпинделей должны быть перпендикулярны направлению подачи. Проверяется индикатором, укрепленным на шпинделе, при повороте его на оправке на 150-180 градусов. Допуск — 0,05 мм на длине 100 мм (рис. 4к).

- Оси вертикальных шпинделей должны быть перпендикулярны направлению подачи. Проверяется индикатором на рабочей поверхности цепи (или направляющим шинам). Допуск — 0,05 мм на длине 100 мм (рис. 4л).

- Оси вертикальных шпинделей должны быть перпендикулярны осям горизонтальных шпинделей. Проверяется по линейке, положенной на рабочие цепи (или направляющие шины), индикатором, который укреплен на вертикальном шпинделе, и штрихмасом, закладываемым между линейкой и горизонтальным шпинделем. Допуск — 0,05 мм на длине 100 мм (рис. 4м).

- Направление вертикального перемещения суппортов должно быть перпендикулярно горизонтальной плоскости, проходящей через опорные поверхности цепей (или направляющих шин). Проверяется индикатором и угольником, установленным на линейке, положенной на цепи (или направляющие шины). Допуск — 0,1 мм на длине 100 мм (рис. 4н).

- Направление горизонтального перемещения суппортов должно быть горизонтальным плоскости, проходящей через поверхности цепи (или направляющих шин). Допуск— 0,05 мм на длине 100 мм (рис. 4м).

- Ось вращения каждого шпинделя должна быть параллельна направлению перемещения суппорта. Проверяется индикатором. Допуск — 0,05 мм на длине 100 мм (рис. 4п).

- Рабочие поверхности цепей должны быть параллельны их направляющим. Проверяется индикатором и линейкой. Допуск— 0,1 мм (рис. 4р).

- Рабочие поверхности упоров обеих цепей должны лежать в вертикальных плоскостях, параллельных друг другу при перемещении цепей. Проверяется индикатором и линейкой. Допуск — 0,3 мм на длине 1000 мм (рис. 4с).

После выверки (рис. 4т) станок должен давать равномерные по ширине (допуск — 0,1 мм на длине 100 мм) и по толщине (допуск — 0,1 мм на длине 100 мм) шипы, параллельные к базовой поверхности бруска (сечением 60×100 мм).

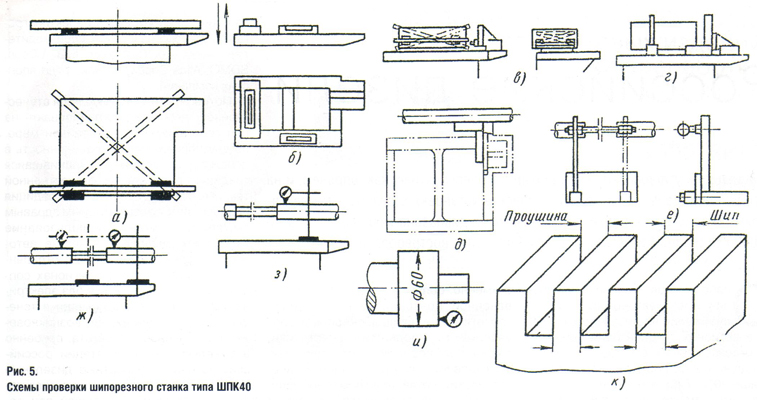

Вторым является станок модели ШПК40 для изготовления прямых ящичных и зубчатых (клиновых) шипов, который, как и первый, для нормальной эксплуатации должен удовлетворять ниже перечисленным проверкам (см. рис. 5).

- Рабочая поверхность стола должна быть плоской (допускается только вогнутость). Проверяется линейкой и щупом. Допуск— 0,1 мм на длине 1000 мм (рис. 5а).

- Рабочая поверхность стола должна быть горизонтальной во всех положениях по высоте. Проверяется уровнем. Допуск — 0,2 мм на длине 1000 мм (рис. 5б).

- Рабочие поверхности угольника и упора должны быть плоскими. Проверяется линейкой и щупом. Допуск — 0,04 мм на длине 200 мм (рис. 5в).

- Рабочие поверхности угольника и упора должны быть перпендикулярны рабочей поверхности стола. Проверяется угольником и щупом. Допуск — 0,1 мм на длине 100 мм (рис. 5г).

- Рабочая поверхность угольника должна быть перпендикулярна оси шпинделя. Проверяется угольником и щупом. Допуск — 0,15 мм на длине 200 мм (рис. 5д).

- Рабочая поверхность упора должна быть параллельна оси шпинделя. Проверяется угольником и щупом. Допуск — 0,1 мм на длине 250 мм (рис. 5е).

- Ось шпинделя должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск — 0,1 мм на длине 400 мм (рис. 5ж).

- Шпиндель не должен иметь радиального биения. Проверяется индикатором. Допуск — 0,4 мм (рис. 5з).

- Шпиндель не должен иметь осевого смещения. Проверяется индикатором. Допуск — 0,05 мм (рис. 5и).

После выверки станок должен обеспечивать получение равномерных по ширине проушек и шипов. Проверяется на заготовке сечением 40×400 мм при фрезеровании проушек шириной 8 мм на глубину 50 мм. Допуск на ширину проушины от 0 до +0,25 мм и ширину шипа от 0 до -0,1 мм (рис. 5к).

Станки шипорезной группы позволяют после обработки шипов производить сборку как простых рамочных изделий (в производстве окон и дверей), так и более сложных — в производстве мебели.

Но при производстве сложных изделий, например филенчатых дверей, корпусной мебели и т. п., необходимы сверлильно-присадочные станки, сведения о которых будут приведены в следующей статье.

Владилен Виноградский, Петр Ланда

Журнал «Оборудование: рынок, предложение, цены», № 07 июль 2004 г.

Шипорезный станок

Шипорезный станок создан с целью фрезерования шипов и проушины в деревянных изделиях, рамочного и каркасного типа. Также осуществляется обработка таких заготовок, как древесно-стружечная плита, калиброванные щитовые изделия. Использование оборудования не ограничивается только фрезеровочными операциями.

Шипорезный станок используют с целью проведения обгоночных процедур на дверных полотнах по всей периметровой площади, в производстве оконных рам, в заготовительных процессах паркетного покрытия и обработке древесного материала для пола. Шипорезное оборудование широко используется в бытовых условиях и производственной промышленности. Благодаря своей многофункциональности оборудование используют при деревообработке в цехах по изготовлению мебели, в столярных и строительно-ремонтных организациях различного уровня производительности.

Эксплуатация шипорезных станков по дереву

В случае массово-конвейерного изготовления, шипорезный станок может монтироваться на потоке. Оборудование укомплектовывается режущими суппортными инструментами (6 штук), бесступенчатой регулировкой скоростного прохода, приспособлением для прижимания обрабатываемых заготовок в верхнем секторе. Вначале установлены подрезные пилы, которые первыми принимают материал.

После пил такого типа, расположены пилы для торцовочных действий (2 штуки), которые выполняют торцевание изделия. Заключительный этап, который проходит изделие материала, это фрезеровка при помощи двух вертикальных фрезеровочных суппортов. Устройство перемещения, применяемое в станке – конвейер, по которому заготовка переходит от одного суппорта к другому.

Свойства и особенности шипорезного станка:

— подача материала по скорости без ступеней, может регулироваться, меняться при помощи вариатора, что дает возможность плавно и надежно подавать заготовки (механизм кардана);

— большая скорость вращательного движения шпинделей для фрезеровки – порядка 7500 оборотов в минуту – позволяет добиться высокого качества детали;

— варианты сборки станков отличаются по длине направляющей – 2 000 мм, 2 500 и 3 000;

— на шипорезный станок, можно установить большое количество различного инструмента, что дает широкие возможности расширить номенклатуру получаемых деталей благодаря росту количества операций, производимых станком;

— отлично скомпонованные на мощной станине узлы и агрегаты снизили до минимума риск всевозможных вибраций;

— управляющий блок монтируется на сам шипорезный станок или на его узлы (шпиндели) – позволяет упростить настройки и контроль.

Дополнительные узлы для комплектации шипорезного станка:

— удлиняющее устройство для рабочего стола сбоку, с расширенной поперечной частью станка;

— прижимное устройство с пневматическим приводом, расположенное по горизонтали;

— вертикальный синхронизатор движения головок.

Принцип работы одностороннего и двухстороннего шипорезного станка

Крепление детали в случае использования одностороннего шипорезного станка происходит на поверхности рабочего сектора, который осуществляет перемещение возвратно-поступательного типа, а в случае двустороннего – при помощи технологического цепного приспособления с упорными свойствами, который осуществляет поступательные перемещения.

Вначале осуществляется обрезка заготовок в установленные размеры, потом осуществляется образование шипов и проушин. Шипорезный станок сконструирован на жесткой станинном каркасе литого типа, оснащен рабочей поверхностью с механизмами прижимания. Также на шипорезное оборудование установлена специальная колонна, к которой прикреплены несколько рабочих головок с пилами, фрезой или проушечной доской.

Высокая степень обработки заготовок достигается за счет использования специального устройства, которое наносит клей. Благодаря клеевому приспособлению, растет производительная возможность всей линии. Детали подвергаются обработке связкой, за счет чего избегают скола при обрабатывании. Крепежную функцию связки, осуществляет пневматический механизм.

Также шипорезный станок укомплектован устройством, которое выравнивает торцы заготовок – узел торцевания. Чтобы сместить шаг шипов конструкция имеет подъем и спуск рабочего стола. В дверце электрического шкафа смонтирован пульт управления, что позволяет добиться удобного управления всем ходом наладочной работы.