Станок ножовочный по металлу: устройство и принцип работы

Станок ножовочный по металлу: устройство и принцип работы

Практически во всех производственных процессах, связанных с обработкой металла, необходима его резка. Для точного и быстрого раскроя металлических элементов на производстве сегодня активно применяется станок ножовочный по металлу.

Про принцип работы и устройство ножовочного станка сейчас мы вам расскажем. Также в конце статьи обратим внимание, где можно купить станок отрезной ножовочный с максимальной выгодой для себя.

Устройство ножовочного станка

Станок ножовочный по металлу принято называть еще механической ножовкой (с отличием от ручной). Суть второго названия аппарата заключается в том, что главным инструментом в таком оборудовании выступает специальное ножовочное полотно по металлу для станка. Именно им выполняется основная работа по резке деталей практически любых форм и размеров, и изготовленных практически из любых твердых материалов.

Стандартное устройство ножовочного станка включает в себя следующие элементы:

- Станина. Имеет обычно форму короба. На ней размещены основные узлы агрегата.

- Гидропривод. Отвечает за движение пильной рамы. В конструкцию станка также входит бак для масла гидропривода.

- Привод главного движения. Обеспечивает скорость резания.

- Система охлаждения станка. Низ станины ножовки является баком, в котором находится охлаждающая жидкость. Присутствует не во всех моделях.

- Приспособления для зажатия разрезаемого металла. Позволяет закрепить ножовочное полотно по металлу в пильной раме станка. Различные приспособления позволяют резать металл как под прямым, так и под острым углом.

- Электрооборудование. Определяет мощность аппарата и его производительность.

- Устройства для пакетной резки заготовок. Есть не во всех моделях, но может устанавливаться по требованию.

- Тележка для резания особо длинных деталей. Станок ножовочный по металлу также комплектуется такой тележкой по желанию заказчика.

Таким образом, основными параметрами станка ножовочного по металлу выступают:

- мощность аппарата,

- габариты станка,

- размеры обрабатываемых деталей,

- размер режущего инструмента.

Принцип работы и устройство ножовочного станка позволяют говорить о таких достоинствах оборудования как..

- высокая производительность,

- выдающаяся точность реза,

- высокая скорость выполнения работ,

- высокая надежность,

- долгий срок эксплуатации,

- простота обслуживания,

- небольшие габариты,

- невысокая цена.

Принцип работы ножовочного станка

Принцип работы ножовочного станка, обусловленный его устройством, заключается в следующих этапах выполнения операций:

- Ножовочное полотно по металлу, закрепленное в пильной раме станка, при резке заготовок сначала опускается сверху на деталь, а затем выполняет возвратно-поступательные движения.

- Электричество для работы ножовочному полотну поступает от электродвигателя с помощью редуктора, ременной передачи и кривошипно-шатунного механизма.

- Подвод, подача и отвод пильной рамы по вертикали осуществляется от гидроцилиндра.

- Обрабатываемая деталь закрепляется на станке тисками.

- Стандартная резка изделий осуществляется под прямым углом, но при использовании специальных комбинированных тисков работа может выполняться и под углом до 45 градусов.

- Скорости резания устанавливают ступенчато и подбирают под структуру обрабатываемого материала.

- Подача деталей для резки регулируется бесступенчатым методом.

- В ходе работы используется устройство подачи охлаждающей жидкости, которое есть не во всех моделях.

- Существуют станки с ЧПУ, в которых резы выполняются с особой точностью.

Предлагаем вам купить станок отрезной ножовочный в ООО «СТК». У нас представлены различные модели оборудования данной группы. Наши консультанты помогут определиться с правильным выбором. Цена на станки ножовочные по металлу у нас не завышенная. Доставка по всей России.

Станок ленточнопильный по металлу

Технологии не стоят на месте и постоянно развиваются. Вместо старых приборов на рынок выходят новые, при этом такая тенденция касается абсолютно всех сфер нашей деятельности. Многие промышленные предприятия отказываются от используемого раньше оборудования в пользу передовых достижений современности. Среди самых ярких примеров подобных разработок является ленточный станок. Разберемся со всеми особенностями устройства более подробно.

Технологии не стоят на месте и постоянно развиваются. Вместо старых приборов на рынок выходят новые, при этом такая тенденция касается абсолютно всех сфер нашей деятельности. Многие промышленные предприятия отказываются от используемого раньше оборудования в пользу передовых достижений современности. Среди самых ярких примеров подобных разработок является ленточный станок. Разберемся со всеми особенностями устройства более подробно.

- Описание конструкции станка

- Принцип работы

- Разновидности ленточнопильных станков

- Степени автоматизации

- Ручные

- Полуавтоматические

- Автоматические

- Достоинства резки на станках ленточного типа

Описание конструкции станка

Прибор характеризуется высокой мощностью работы, поэтому его используют не только для резки металлических листов, но и для обработки разных пород древесины, полимерных и других материалов. Интересной особенностью такого устройства является возможность вырезать не только прямые, но и фигурные конструкции. Из названия понятно, что основным режущим элементом является ленточная пила, которая выполнена в виде металлической полосы замкнутого типа, где размещены острые зубья.

В настоящее время ленточные станки оснащаются разным количеством шкивов (двумя или тремя), которые способны формировать замкнутый контур, где осуществляется перемещение ленты с зубьями. Из ключевых достоинств подобного оборудования следует выделить большой ресурс работы режущего элемента и отсутствие необходимости проводить частую замену. Такой плюс обусловлен конструктивными особенностями и непрерывностью перемещения режущей ленты.

При выборе подходящей модели необходимо уделить особое внимание таким показателям, как производительность и эффективность. Именно они оказывают влияние на мощность применяемого электродвигателя, который приводит в действие шкивы. Для ленточнопильных станков характерна высокая безопасность, поэтому риск непредвиденных повреждений при халатном отношении оператора минимальный. Такой параметр обусловлен характерным движением полотна, которое направлено в сторону рабочего стола и обрабатываемого сырья. Поэтому выброс заготовки в сторону работника попросту не произойдёт.

Ещё одним хорошим преимуществом таких приборов является компактность. Несмотря на отличные показатели мощности и продуктивности работы, станок имеет небольшой вес и размеры. Для установки станка в домашних условиях не обязательно задействовать дополнительное оборудование для подъёмки груза. Всё выполняется своими руками. Также станок обладает низким уровнем шума, что обеспечивается качественным ленточным полотном.

Совершенно все модели ленточных станков по резке металла включают в себя ряд следующих деталей и узлов:

- корпус;

- механизмы привода;

- узел, отвечающий за резку;

- механизмы для подачи заготовок;

- система управления, которая состоит из электромеханических и гидравлических частей;

Принцип работы

Как уже говорилось выше, ключевым режущим элементом подобных станков является ремень, который натягивается на два маховика. Данный элемент начинает работать сразу после включения станка. Как только это произойдёт, можно начинать резку.

Как уже говорилось выше, ключевым режущим элементом подобных станков является ремень, который натягивается на два маховика. Данный элемент начинает работать сразу после включения станка. Как только это произойдёт, можно начинать резку.

Конструкция прибора построена таким образом, что при выполнении задачи давление на заготовку становится равномерным. Такая особенность позволяет совершать точные распилы. К тому же, резку с помощью ленточнопильного станка выполняют и перпендикулярным образом, и под углом до 60 градусов. Чтобы получить рез под углом, достаточно изменить положение полотна или повернуть подвижную раму, где оно закреплено. Также можно попробовать метод поворота рабочего стола.

При работе режущее полотно сильно перегревается, что повышает вероятность его поломки. Для защиты конструкции от таких последствий, достаточно нанести на место реза смазочно-охлаждающую жидкость, способную защитить рабочее полотно от быстрого износа, а также обезопасить окружающий воздух от металлической пыли или опилок. В качестве подобного средства используют обычную воду или специальный состав, который гарантирует полноценное охлаждение оборудования и смазку.

Некоторые производители устанавливают на своих моделях специальные щеточки, которые в автоматическом режиме очищают рабочее полотно от всех остатков в виде стружки и пыли. Такое несложное решение позволяет добиться более ровного распила, а также увеличить сроки эксплуатации прибора и обеспечить оператору надёжную защиту.

Ленточнопильный станок обладает разными типами пил:

Из углеродистой стали. Предназначаются для обработки легированных и нелегированных сплавов;

Из углеродистой стали. Предназначаются для обработки легированных и нелегированных сплавов;- Из биметаллических сплавов. Необходимы при использовании особых режимов резки;

- Из твердосплавных материалов. Такое решение незаменимо для резки металлов, которые сложно поддаются обработке. Речь идёт о чугунном литье, сплавах с высоким содержанием титана или никеля;

- С алмазным напылением. Такие модели подходят для обработки абразивного сырья;

Разновидности ленточнопильных станков

Независимо от бренда и страны, где осуществляется производство, все ленточные станки могут разделяться на несколько категорий:

Консольные (маятниковые) станки. Из названия становится понятно, что пильная рама подобных устройств представляет собой своеобразную консоль, которая оборудована специальным шарниром, обеспечивающим подъём и опускание режущего элемента. Подобная разновидность незаменима на предприятиях, где приходится осуществлять резку труб различного профиля, сплошного или сортового проката. Консольные станки бывают оборудованы неповоротным или поворотным столом, что необходимо для получения прямого или наклонного реза. Также некоторые модели обладают ручным, полуавтоматическим или автоматическим приводом;

Консольные (маятниковые) станки. Из названия становится понятно, что пильная рама подобных устройств представляет собой своеобразную консоль, которая оборудована специальным шарниром, обеспечивающим подъём и опускание режущего элемента. Подобная разновидность незаменима на предприятиях, где приходится осуществлять резку труб различного профиля, сплошного или сортового проката. Консольные станки бывают оборудованы неповоротным или поворотным столом, что необходимо для получения прямого или наклонного реза. Также некоторые модели обладают ручным, полуавтоматическим или автоматическим приводом;- Модели с одной или двумя стойками. Портальные станки. Одностоечные ленточнопильные станки обладают горизонтальной рамой, которая движется по направляющей, закрепленной на одной стойке. Что касается моделей с двумя стойками, то здесь присутствует две направляющие, которые размещены по обе стороны рабочего стола. Чтобы получить необходимый рез применяются поворотные рабочие столы. В свою очередь, портальные станки, которые характеризуются внушительными габаритами, располагают жестко зафиксированным рабочим столом. Передвижение режущих элементов обусловлено подвижным порталом, где находится пильная рама;

- Вертикальные модели. Что касается вертикальных ленточнопильных станков, то они относятся к самым простым и доступным по цене моделям. Закреплять заготовку в таких приборах не нужно, а управлять процессом перемещения приходится вручную. Рама находится в одном положении. В некоторых версиях её размещают под конкретным углом к рабочему столу. В таком случае заготовка надёжно фиксируется на рабочем столе, поперек которого и происходит перемещение пильной рамы. Подобные модели нашли спрос в сфере производства пресс-форм и штампов;

- Горизонтальные поворотные станки. Такие модели обладают высококачественной пильной рамой, которая размещается по двум осям под разным углом относительно заготовки;

Степени автоматизации

Ручные

В таких моделях пильная рама представляет собой консоль. Её опускание осуществляется либо весом самой конструкции, либо усилиями оператора. В первом случае, речь идёт о гравитационных рамах. Чтобы регулировать скорость подачи, подъём и фиксации в исходной точке применяется специальный гидроцилиндр с перепускным клапаном. Его принято называть гидроразгрузкой. Разметку и удерживание заготовки выполняет оператор. Также он задаёт скорость опускания пильной конструкции.

В таких моделях пильная рама представляет собой консоль. Её опускание осуществляется либо весом самой конструкции, либо усилиями оператора. В первом случае, речь идёт о гравитационных рамах. Чтобы регулировать скорость подачи, подъём и фиксации в исходной точке применяется специальный гидроцилиндр с перепускным клапаном. Его принято называть гидроразгрузкой. Разметку и удерживание заготовки выполняет оператор. Также он задаёт скорость опускания пильной конструкции.

Ручные станки нашли своё применение на небольших производствах. Из ключевых достоинств подобных приборов:

- доступная стоимость и простота в эксплуатации и дальнейшем обслуживании;

- возможность точной резки под любым углом;

Из недостатков ручных конструкций следует выделить:

- Появление вибраций при обработке конструкций, что негативно сказывается на сроках эксплуатации оборудования;

- Отсутствие возможности визуального контроля за степенью натяжения полотна. Также в таких моделях не предусмотрено наличие механизмов для очистки;

- Необходимость проводить регулярную проверку и регулировку шкивов, которые приводят в движение режущий элемент;

- Отсутствие возможности контролировать и регулировать движение, которое оказывается режущим полотном на деталь. Гидроцилиндр в таком механизме обладает небольшим диапазоном изменения скорости опускания;

Ручные станки действительно незаменимы на небольших предприятиях, где иногда приходится проводить резку заготовок из инструментальных или нержавеющих сталей и цветных металлов с различным профилем сечения.

Полуавтоматические

Что касается полуавтоматических моделей, то они работают по совершенно другому принципу. Опускание и подъём пильной рамы обусловлен специальным устройством. В свою очередь, обслуживающему оператору необходимо лишь проводить укладку заготовки в зажимной механизм. Что касается особенностей резки, то они выглядят примерно таким образом:

- Автоматическая фиксация обеспечивается после запуска прибора

- Резка с заданной скоростью обеспечивается гидроцилиндром;

- Подъём пильной рамы и освобождение заготовки осуществляется в автоматическом режиме;

Автоматические

Они незаменимы на предприятиях, где приходится обрабатывать большое количество однотипных заготовок. Ленточнопильные станки по металлу с автоматическим приводом бывают одностоечными, двухстоечными, консольными, вертикальными или портальными. Они способны справляться со многими технологическими операциями, включая:

- фиксацию заготовки в тисках;

- опускание и подъём пильной рамы;

- изменение угла наклона;

- регулирование усилия резки;

Если возникает необходимость, то станок можно перевести в ручной режим управления.

Автоматические модели свободно работают в трёхсменном режиме и выполняют многие однотипные операции. Речь идёт о резке длинных заготовок на фрагменты определенной длины без прямого участия оператора. При необходимости решать большой объём работ такой тип станков просто незаменим.

Достоинства резки на станках ленточного типа

Независимо от способов резки и применяемого оборудования, производителям приходится оставлять большие припуски на следующую обработку заготовок. Это связано с отсутствием возможности обеспечить высокую точность подготовительных операций. В результате происходит усложнение и удорожание процесса механической обработки.

Независимо от способов резки и применяемого оборудования, производителям приходится оставлять большие припуски на следующую обработку заготовок. Это связано с отсутствием возможности обеспечить высокую точность подготовительных операций. В результате происходит усложнение и удорожание процесса механической обработки.

Сегодня металлические заготовки режут разными путями:

- с помощью фрезов (дисковых плит), которые фиксируются на круглопильном оборудовании;

- с помощью фрезов или специальных резцов, установленных на отрезных приборах;

- с помощью ножовочных механических приборов;

- с помощью абразивного отрезного инструмента;

- при использовании режущего ленточного полотна, которое установлено на станок;

Проведение резки металлических заготовок характеризуется многими достоинствами. Среди них:

максимальная производительность работы;

максимальная производительность работы;- возможность выполнять резку с повышенной точностью;

- возможность получать более точные срезы;

- незначительный расход металла, обусловленный небольшой шириной пропила;

- возможность изменять угол пропила;

- универсальность;

- возможность выполнять резку заготовок, собранных в пакеты;

Если вы намерены приобрести ленточный станок для своей мастерской, обратите внимание на ряд обязательных характеристик. Среди них — глубина и ширина пропила. Такой показатель варьируется в пределах 80−360 мм и 230−610 мм соответственно. Также учтите регулировку скоростей, что необходимо для точной установки рабочих режимов. В свою очередь, наклон стола позволяет производить точный раскрой под определенным углом. Скорость движения полотна и мощность устройства — тоже важные показатели.

Чтобы не допустить ошибок в выборе подходящего станка, тщательно взвесьте все тонкости, а также посоветуйтесь со специалистом. В таком случае ваша покупка будет максимально успешной.

Ножовочно отрезной станок

На производстве используют инструменты, которые изготовлены из специальных металлов, сплавов. Они подчиняют себе все остальные материалы. Данный фактор обусловлен тем, что для обработки металла нужно, чтобы режущий инструмент в станке был тверже и прочнее самого металла заготовки, которую нужно обработать. Чтобы поддавать обработке, а именно резке или распиловке детали из любого металла, даже из алюминия требуется ножовочно отрезной станок. Для данных станков используется следующие режущие инструменты: абразивные диски, ленточные пилы и ножовочные полотна.

Назначение и принцип действия ножовочно отрезного станка

Обработка металла на ножовочно отрезном станке производится плоскостью крутящейся пилы или ножовочного полотна. При этом данные приспособления выполняют возвратно-поступательные движение. Перед тем как заготовка обретет соответствующий вид, она проходит ряд заготовительных операций. Одной из таких операций является резка поставляемого, для изготовления разнообразных изделий, сырья.

Ножовочно отрезной станок предназначен для расщепления деталей из любого металла, будь-то изделие из алюминиевой массы или пруток из стальных сплавов. С помощью данного станка производится разрезание и отрезка труб, которые отличаются между собой по диаметру. После осуществления операции отрезания, выполняется доработка отделенных по установленному размеру труб на плоскошлифовальном станке. Основными техническими характеристиками ножовочно отрезного станка являются: мощность оборудования, габаритные размеры агрегатного приспособления, размеры деталей поддающихся обработке, размеры режущего диска, наличие ЧПУ.

Ножовочно отрезной станок, еще называют механической ножовкой. При помощи подобного устройства возможна отрезка материалов из любых металлов (разнообразного сечения). Также ножовочно отрезной станок служит для осуществления холодной резки металла. На данном оборудовании, можно производить резку профиля, как под прямыми, так и под острыми наклонными углами. Под острыми углами резка совершается в специальных комбинированных зажимных механизмах, но такие зажимы входят только в комплектацию усовершенствованного ножовочно отрезного станка. Станок может укомплектовываться вспомогательными приспособлениями, за дополнительную оплату.

Режущим инструментом ножовочно отрезного станка является ножовочное полотно, которое производится как иностранными, так и нашими производителями. Масштаб скоростей и подачи резания станка настраиваются ступенчато, или же бесступенчато, в зависимости от конкретной модели агрегата, а также преимущественно от твердости обрабатываемого материала.

Устройство ножовочно отрезного станка

Стандартный ножовочно отрезной станок состоит из: станины, гидропривода, привода главного движения, системы охлаждения станка, приспособления для зажатия разрезаемого металла, а также электрооборудования. На станине, которая имеет в основном коробчатую форму, располагаются основные узлы станка. Баком для охлаждающей жидкости служит низ станины ножовки. Вместе со станиной ножовочно отрезного станка изготовлен бак для масла гидропривода. Опускание и подъем пильной рамы проводится с помощью гидропривода.

Усовершенствование ножовочно отрезного станка включает в себя установку специального механизма подающего охлаждающую жидкость, установку устройства для производства пакетной разрезки материалов, а также тележки для разрезания очень длинных заготовок. При полном усовершенствовании на станок также устанавливается ЧПУ.

Станок ножовочный по металлу: устройство и принцип работы

Главная » Обзоры » Обзор отрезного ножовочного станка типа 8725

Ножовочный станок типа 8725 выпускается российским предприятием «ПромПрессМаш». Оборудование работает без нареканий и полностью справляется со своими функциями. Используется станок как в индивидуальном производстве, например в ремонтных мастерских, так и в серийном производстве на крупных промышленных предприятиях.

Особенности конструкции станка 8725

Конструкция станка 8725 представляет собой станину, на которой расположены все остальные составляющие оборудования. Станина коробчатой формы с усиливающим ребром внутри. Нижняя ее часть – это резервуар для охлаждающей жидкости. За одно целое со станиной выполнен резервуар для масла гидропривода.

На станине укреплена кронштейном рама, на которой установлен мотор, передающий движение с помощью клиноременной передачи. Пуск и остановка двигателя происходит с помощью кнопок «Пуск» и «Стоп».

На задней стороне поверх станины укреплена стойка, выполненная из чугуна. Стойка имеет

подшипники скольжения для главного вала и оси качающего рукава. На внутренней стороне стойки на пальце закреплена опора рукава. На задней стороне стойки находится электрошкаф.

Рукав на нижней поверхности имеет направляющие, выполненные в форме ласточкина хвоста. По ним движется пильная рама. Движение рукава осуществляется с помощью гидропривода.

Пильная рама имеет направляющие согласно направляющих рукава и движется по ним возвратно-поступательным движением.

Ножовочное полотно одним своим отверстием одевается на штифт неподвижно укрепленной планки, а другим отверстием – на штифт подвижной планки и прижимается специальными планками. Натяг ножовочного полотна осуществляется гайкой.

Зажимные тиски служат для закрепления разрезаемого материала. Они имеют плоские рифленые губки. Зажим производится с помощью винта и упора.

Подъем и опускание ножовочного полотна, которое должно быть установлено на постоянной высоте, происходит с помощью гидропривода. В зависимости от рода материала величина подачи плавно регулируется. Управляется гидропривод краном.

Продумана в оборудовании и система охлаждения. Охлаждение ножовочного полотна осуществляется жидкостью, подаваемой электронасосом внутри станины. Насос засасывает охлаждающую жидкость, подает по шлангу и насадке к месту прореза к полотну. Охлаждающая жидкость по наклонным поверхностям станины стекает в выемку станины через отверстие в станине.

Образующая при резании стружка собирается в съемный желобок для опилок.

Особенности и преимущества

Станок ножовочный

– выгодное приобретение и долгосрочное вложение. Это можно объяснить следующими его преимуществами:

- Оптимальной скоростью резки. Некоторые аппараты способны работать со скоростью до 32 м/мин – отличный показатель для режущего оборудования. Скорость настраивается ступенчато. Быстрота резки повышает эффективность производственных процессов.

- Надежностью фиксации. Разрезаемый с помощью ножовочного станка материал вручную помещается в специальные тиски. Риск его падения и получения производственной травмы полностью исключен.

- Безопасностью эксплуатации. Любой отрезной станок снабжается надежной защитой от самопроизвольного включения. Благодаря функции охлаждения обрабатываемому материалу и работающим элементам конструкции не страшны разрушения и перегрузки.

- Удобством и вариативностью использования. Резка выполняется одним из двух способов: перпендикулярно к оси заготовки или под углом в 45°. Для осуществления резки вторым способом ножовочный станок монтируется на пильную раму.

- Высокой мощностью электродвигателя. Этот технический параметр позволяет станку стойко переносить регулярные интенсивные нагрузки, которым он неминуемо подвергается в условиях производства.

- Предельной точностью резки. Настройку режимов резания можно менять самостоятельно. При условии высокой концентрации внимания вам будет легко соблюсти точный разрез и раскроить множество деталей одинакового размера.

Меры безопасности при работе на станке типа 8725

Для безопасной работы на станке производитель настоятельно рекомендует соблюдать меры безопасности. Так, запрещается:

- снимать какие-либо ограждения;

- близко стоять и браться за рукоятку управления гидропривода во избежание удара при автоматическом переключении гидравлики на подъем;

- производить замер толщины отреза на заготовках.

С точки зрения безопасности при подъеме рукава до его верхнего положения выключатель нажимает на конечный выключатель и автоматически выключает мотор.

Технические характеристики станка типа 8725

Станок типа 8723 оборудован электродвигателем мощностью 3 кВт с максимальным количеством оборотов до 960 обмин. Число оборотов насоса составляет 2800 об/мин, мощность двигателя насоса – 0,12 кВт.

Длина хода пильной рамы – 180 мм, наибольшая длина отрезаемого изделия – от 320 до 6000 мм, ширина пропила – 3,5 мм.

Наибольший диаметр отрезаемой заготовки круглой формы при 90 градусах – 250 мм; наибольшая длина стороны заготовки квадратной формы при 90 градусах – 250 мм; наибольший диаметр отрезаемой заготовки круглой формы при 45 градусах – 140 мм; наибольшая длина стороны заготовки квадратной формы при 45 градусах– 140 х 450 мм.

Самодельный ножовочный станок по металлу

Ножовочный станок по металлу с приводом от электрической мясорубки, подробные фото, описание, а также видео самоделки.

Такой самодельный станок, значительно облегчит работу, если вам часто приходится вручную пилить металл ножовкой.

Процесс изготовления станка, подробно показан на фото.

Привод пилы – электрическая мясорубка. Сам станок делается из металлопроката. Для его изготовления понадобится полоса толщиной примерно 2 мм и шириной 1–2 см, металлическая труба диаметром 0,5 дюйма, длина примерно 50 см, подбирается с зависимости от габаритных размеров станины станка.

Рама станка, делается из труб квадратного и прямоугольного сечения, размер 30×30 мм, 10×20 мм.

Разбираем электрическую мясорубку, достаём из корпуса, шнек подачи. Замерьте длину приводного рычага, который будет приводить в движение ножовку по металлу. В нашем случае это примерно 10 см, рычаг из металлической полосы 20×2 мм.

В заготовке сверлим три отверстия, два около торцов и одно на небольшом расстоянии и первого. Это монтажные отверстия, в дальнейшем они используются для сборки конструкции.

Болгаркой отрежьте полосу по размеру. Установите шнек в токарный станок и сточите лишний металл. Снимите один виток шнека, это необходимо для подготовки места упора к вертикальной опоре и размещения рычага привода.

Отметьте на полоске место расположения опорного отверстия под подготовленный шнек. Этот параметр должен быть максимально точным. Просверлите в найденной точке отверстие. Его диаметр соответствует диаметру сточенной площадки шнека. Отрежьте лишнюю длину полосы, расстояние от отверстия примерно 5 мм. Здесь особой точности не требуется. Из профильной трубы 10×20 мм изготовьте корпус рамы для фиксации мясорубки. Измерьте ее длину и ширину, прикладывайте трубы по периметру и болгаркой отрезайте нужные размеры.

Из металлического листа отрежьте снование для корпуса рамы крепления мясорубки. Размеры снимайте с расчетом того, что по периметру приварятся три профилированные трубы. Приварите к пластине заготовки. Зажмите в тисках шнек, наденьте на сточенную площадку две пластины (они делались на начальных этапах), короткую верхнюю приварите к шнеку.

Ко второму отверстию этой пластины приварите шпильку или болт. Эта деталь будет приводить в движения ножовку. Вторая полоса выполняет функцию вертикальной опоры шнека, она должна на нем свободно вращаться. Отметьте ее длину, выставьте шнек в мясорубке и приварите полосу к основанию корпуса рамы для фиксации мясорубки. Размеры должны быть максимально точными, шнек должен вращаться свободно, без заеданий и в горизонтальной плоскости.

Из металлического листа отрежьте снование для корпуса рамы крепления мясорубки. Размеры снимайте с расчетом того, что по периметру приварятся три профилированные трубы. Приварите к пластине заготовки, швы накладывайте с обеих сторон. Зажмите в тисках шнек, наденьте на сточенную площадку две пластины (они делались на начальных этапах), короткую верхнюю приварите к шнеку. Ко второму отверстию этой пластины приварите шпильку или болт. Эта деталь будет приводить в движения ножовку. Вторая полоса выполняет функцию вертикальной опоры шнека, она должна на нем свободно вращаться. Отметьте ее длину, выставьте шнек в мясорубке и приварите полосу к основанию корпуса рамы для фиксации мясорубки. Размеры должны быть максимально точными, шнек должен вращаться свободно, без заеданий и в горизонтальной плоскости.

Наденьте две втулки на трубу привода и закрепите их между собой металлической полосой. Расстояние между втулками выбирается с учетом длины полотна ножовки. Обращайте внимание, чтобы втулки располагались строго на одной оси, а полоса была перпендикулярна их диаметрам, это важные параметры. Проверьте плавность хода узла.

Отрежьте кусок полосы длиной 7 см, приварите его к подвижной трубе. Деталь должна быть в центре, она сохраняет вертикальное положение ножовки по время работы станка. Такую же деталь приварите и с другой стороны, между ними располагается длинная полоса, связывающая две втулки.

Сделайте полосу для крепления ножовочного полотна, ее длина 8 см. Просверлите отверстие под ножовку, приварите к раме.

Отрежьте вторую полосу, ее длина должна быть короче примерно на 1 см, к ней будет привариваться втулка механизма натягивания полотна. Приварите к полоске втулку, а затем готовую деталь к подвижной рамке. Установите в ножки ножовку по металлу, проверьте ее положение и работоспособность всех элементов. Приварите их к длинным полосам подвижной трубы. Таким способом сделана рамка привода, в ней фиксируется ножовка.

Натягивание полотна делается шпилькой, отмерьте ее длину и отрежьте заготовку. Один торец сточите на наждаке, сделайте его поверхности плоскими. К ним прилегает ножовочное полотно. На плоском конце просверлите отверстие диметром 3–5 мм для болтика фиксации ножовки. В вертикальной опоре ножовки (можно в той, к которой приварена натяжная трубка), высверлите отверстие. Оно должно располагаться посередине высоты. В металлической полосе просверлите отверстие такого же диаметра. Эта деталь будет выполнять функцию приводного шатуна и передавать возвратно/поступательные движения от шнека мясорубки к рамке ножовки.

Собираем узел, с двух сторон трубки установите полосы и вставьте в отверстия болтик. Приварите опоры трубки к рамке фиксации мясорубки. От профилированной трубы 30×30 мм отрежьте кусок, это будет главный несущий элемент станины, к нему привариваются детали для крепления тисков. Длина трубы равняется примерно 35–40 см. Болгаркой аккуратно снимите все острые углы и заусеницы со сделанной ранее подвижной рамки установки ножовочного полотна. От профильной трубы 10×20 мм отрежьте два куска длиной примерно по 10 см, они нужны для крепления тисков для распиливаемых на станке деталей. Просверлите в них отверстия под болты. Из листовой стали вырежьте два прямоугольника для фиксации, размер примерно 5×10 см, по углам высверлите четыре отверстия диаметром 4–5 мм. Сварите детали станины в единую конструкцию. Следите за их положением, все должны быть строго вертикальными и параллельными, углы между прилегающими элементами и узлами только прямыми. Очистите поверхности метала от ржавчины и покрасьте станок. Рекомендуется для неподвижных деталей использовать синюю краску, для подвижных зеленую. Скользящую трубку предварительно закройте бумагой – краска будет создавать ненужное сопротивление движению.

В результате получился вот такой станок по металлу. Чем точнее будут детали – тем меньше биение, тем дольше служит станок и лучшего качества пропил.

Рекомендуем посмотреть видео автора этой самоделки, где показан самодельный станок в работе.

Ножовочное полотно

Содержание: Скрыть Открыть

- Виды и конструкция

- Выбор ножовочного полотна

- Рекомендации по применению

- ГОСТы

Ножовочное полотно по металлу – это основной режущий элемент ручной ножовки или оснастка ножовочного отрезного станка представляющее собой тонкую и узкую пластину с 2 двумя отверстиями и зубьями на одном или двух ребрах. Рез материала осуществляется благодаря возвратно-поступательному движению инструмента с одновременным нажимом.

Виды и конструкция ножовочных полотен

В зависимости от назначения существует два основных вида ножовочных полотен – ручные и машинные, предназначенные соответственно для ручного реза или работы на отрезном станке. Различаются они в первую очередь размерами полотна:

- Ножовочные полотна ручные имеют длину 250 и 300 мм, ширину 12,5 и 25 мм, толщину от 0,63 до 1,25 мм.

- Полотно ножовочное машинное может быть длиннее – до 400 мм, имеет большую ширину и толщину из-за повышенных нагрузок – от 25 до 55 мм ширины и от 1,25 до 2 мм толщины.

Длина полотна определяется расстояние между центрами крепежных отверстий и составляет от 150 до 400 мм. Для ручных ножовок они могут быть с односторонним (тип А) или двухсторонним (тип Б) расположением зуба.

Основными материалами полотен являются стали марок Р9, Х6ВФ и У10А. Обязательным является твердость материала HRC 61-64. Для получения данной характеристики зубцы проходят термическую обработку. Важным параметром является шаг зуба, составляющий от 0,8 до 1,5 мм.

Наибольшее применение получили полотна с частыми и острыми зубьями, имеющими канавку в форме равнобедренного треугольника с углом у основания 60°. Также широко используются полотна с крупным шагом и большой канавкой, что обеспечивает хороший отвод стружки. Канавки здесь выполнены прямолинейными, что гарантирует и хороший отвод тепла.

Выбор ножовочного полотна

Выбирая полотно ножовочное характеристиками, которым необходимо уделить особое внимание, являются размер детали и материал. Размер детали определяет возможность использования полотна определенной длины и ширины.

Твердость и вязкость материала влияют на выбор шага полотна и величины зуба. Существуют следующие рекомендации:

- Жесть, кровельное железо и пр. сходные по толщине материалы — шаг 0,8 мм.

- Тонкостенные трубы, тонкий стальной профиль – около 1 мм.

- Толстостенные трубы и другие подобные материалы – не менее 1,25 мм.

- Чугун, пластик – 1,2 – 1,5 мм.

Рекомендации по применению

Правильное применение полотна гарантирует его максимально длительную эксплуатацию. В первую очередь это касается правильной натяжки на станок. Обязательно изучите инструкцию, как установить ножовочное полотно, как правильно осуществить натяг. Он должен быть достаточно сильным для работы и, в то же время, давать возможность для небольшого изгиба. Звук правильно натянутого полотна – приятный звон, при недостаточном — звук ниже, в перетянутом состоянии — заметно выше.

Приведём ещё некоторые рекомендации:

- Полотно вставляется в рамку зубьями вперед.

- При работе с хрупкими и твердыми материалами полотно следует смочить водой или смазать солидолом.

- Для распила тонких материалов необходимо чтобы в резе участвовало не менее 3 зубьев.

- Мягкие и вязкие материалы желательно резать полотном смазанным мыльным раствором.

- Избегайте поперечных изгибов и резких рывков.

- Для рационального использования зубьев машинного полотна установите заготовку у правого его конца при крайнем положении кривошипа.

- Используйте дополнительный груз при малой толщине заготовки.

Действующие ГОСТы

Для ручных рамок определяет технические условия ножовочного полотна ГОСТ 17270-71. Параметры ножовки по металлу регулирует ГОСТ 6645-86

Ножовочные отрезные станки

Отрезные ножовочные станки из нашего каталога представляют собой разновидность технического оборудования для разрезания твердых материалов. С помощью такого аппарата вы сможете быстро и просто раскроить любую металлическую конструкцию.

Назначение и области применения

Отрезной ножовочный станок или, как его по-другому называют, механическая ножовка, используется для отрезки чугуна, стали и цветных металлов. Аппарат прекрасно справляется с резкой материалов любых форм: круглой, квадратной, прямоугольной, шестигранной.Ножовочные станки широко эксплуатируются в сфере металлообрабатывающей промышленности. Их также активно используют на машиностроительных, ремонтных и заготовительных производствах. Отрезные станки применимы для выполнения мелкосерийных и единичных рабочих процессов.

Элементы конструкции и принцип работы

Все узлы отрезного ножовочного станка монтируются на станине, которая имеет коробчатую форму. Нижняя часть станины оборудована резервуаром с охлаждающей жидкостью.За резку металла отвечает ножовочное полотно, которое выполняет возвратные и поступательные движения. Ножовочное полотно отрезного станка приводится в действие за счет электрического двигателя.Подъем и опускание пильной рамы осуществляется с помощью гидроцилиндра. По окончании резки рама возвращается в исходное положение автоматически.За дополнительную плату отрезной станок можно укомплектовать поворотными тисками, устройствами для пакетной резки и элементами для обработки удлиненных материалов. Это повысит производительность аппарата.

Особенности и преимущества

Станок ножовочный – выгодное приобретение и долгосрочное вложение. Это можно объяснить следующими его преимуществами:

- Оптимальной скоростью резки. Некоторые аппараты способны работать со скоростью до 32 м/мин – отличный показатель для режущего оборудования. Скорость настраивается ступенчато. Быстрота резки повышает эффективность производственных процессов.

- Надежностью фиксации. Разрезаемый с помощью ножовочного станка материал вручную помещается в специальные тиски. Риск его падения и получения производственной травмы полностью исключен.

- Безопасностью эксплуатации. Любой отрезной станок снабжается надежной защитой от самопроизвольного включения. Благодаря функции охлаждения обрабатываемому материалу и работающим элементам конструкции не страшны разрушения и перегрузки.

- Удобством и вариативностью использования. Резка выполняется одним из двух способов: перпендикулярно к оси заготовки или под углом в 45°. Для осуществления резки вторым способом ножовочный станок монтируется на пильную раму.

- Высокой мощностью электродвигателя. Этот технический параметр позволяет станку стойко переносить регулярные интенсивные нагрузки, которым он неминуемо подвергается в условиях производства.

- Предельной точностью резки. Настройку режимов резания можно менять самостоятельно. При условии высокой концентрации внимания вам будет легко соблюсти точный разрез и раскроить множество деталей одинакового размера.

Покупка ножовочного станка в нашем Интернет-магазине

В нашем Интернет-магазине вы можете приобрести готовый ножовочный станок или же оформить заказ на индивидуальное изготовление. Наибольшей популярностью пользуется станок отрезной ножовочный 8725

– бюджетный вариант с отличными техническими характеристиками.Мы ручаемся за высокое качество, отменную производительность и длительный срок эксплуатации всей нашей ножовочной продукции. На каждый товар распространяется гарантия сроком в 1 год. Доставка осуществляется в предельно сжатые сроки.

Станок ножовочный по металлу: устройство и принцип работы

§ 35. Механизированное резание

Механизированное резание осуществляется применением различных механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования.

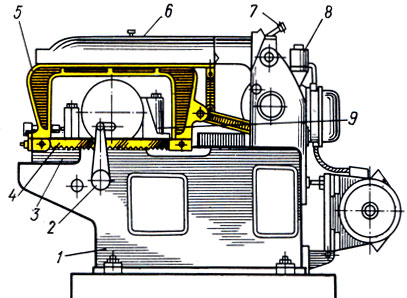

Ножовочные станки (приводные ножовки) применяют для резания сортового и профильного металла. Ножовочный станок 872А (рис. 127), имеющий электрический и гидравлический приводы, предназначен для резки различных заготовок из сортового металла круглого и квадратного сечения. Точность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий.

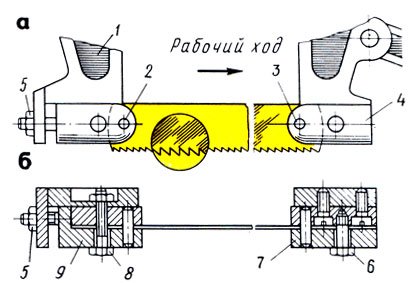

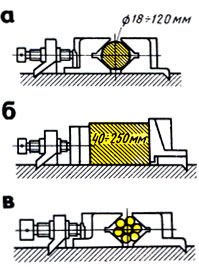

Установка тисков на столе станка. На столе станка устанавливают тиски с V-образными губками для закрепления заготовок круглого сечения диаметром до 250 мм (рис. 128, а) или нескольких заготовок меньшего диаметра (рис. 128, в). Тиски с плоскими губками служат для закрепления заготовок больших сечений — от 40 до 250 мм (рис. 128, 6). Эти тиски являются поворотными, в них разрезаемый материал закрепляют под углом 45°.

Установка заготовок. Тиски устанавливают на станке с таким расчетом, чтобы ось разрезаемой заготовки проходила посредине хода пильной рамы. При установке заготовки в тисках следят, чтобы заготовка лежала под прямым углом к ножовочному полотну.

Для разрезания заготовки под углом сначала под заданным углом устанавливают тиски, затем укладывают в них и прочно закрепляют заготовки.

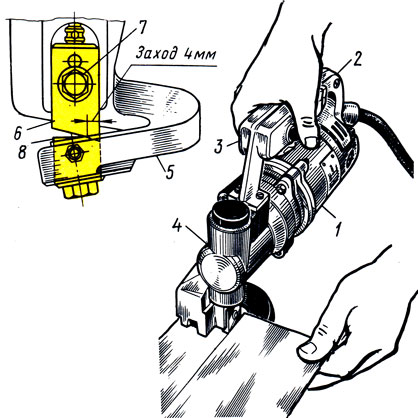

Установка ножовочного полотна. Полотно устанавливают (рис. 129, а) одним концом на штифт 3 неподвижно укрепленной планки 4 пильной рамы 7 так, чтобы зубья полотна были направлены в сторону рабочего хода. Другой конец полотна надевают на штифт 2 подвижной планки, затем оба конца полотна прижимают накладными планками 7 и 9 к пильной раме болтами 6 и 8 (рис. 129, 6). Полотно натягивают, завинчивая гайки 5 с некоторым усилием. Слабо натянутое полотно при резании сломается или сделает косой рез.

Ножовочный станок налаживают для резки твердых металлов на 85, а для резки мягких металлов — 110 двойных ходов в минуту.

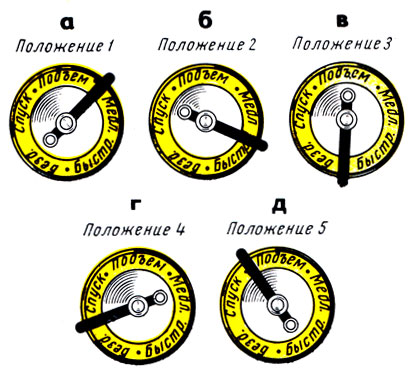

Гидропривод станка управляешься поворотом рукоятки крана. При первом положении рукоятки крана «Бездействие» (рис. 130, а) пильная рама получает возвратно-поступательное движение, при втором положении «Спуск» (рис. 130, 6) рукав с пильной рамой плавно опускается вниз, при третьем положении «Подъем» (рис. 130, в) рукав с пильной рамой плавно поднимается, при четвертом положении «Медленное действие» (рис. 130, г) регулируется заданная подача врезания ножовочного полотна в металл при рабочем ходе.

Рис. 127. Ножовочный станок 872А: 1 — станина, 2 — упор, 3 — стол, 4 — ножовочное полотно, 5 — пильная рама, 6 — рукав (хобот), 7 — выключатель, 8 — кнопка (пуск — стоп), 9 — машинные тиски

Рис. 128. Способы закрепления металла в зажимных тисках: а — с V-образными губками для заготовок круглого сечения, б — с плоскими губками для заготовок больших сечений, в — для одновременного закрепления нескольких заготовок круглого сечения

Рис. 129. Установка ножовочного полотна: а — установка полотна, б — натяжение полотна; 1 — пильная рама, 2 — штифт подвижной планки, 3 — штифт неподвижной планки, 4 — неподвижная планка, 5 — гайка, 6,8 — болты, 7,9 — накладные планки

Рис. 130. Эскиз управления механизмом подач ножовочного станка: а — первое положение ‘Бездействие’, б — второе положение ‘Спуск’, в — третье положение ‘Подъем’, г — четвертое положение ‘Медленное действие’, д — пятое положение ‘Быстрое действие’

При обратном ходе ножовочное полотно немного приподнимается над разрезаемым материалом. При пятом положении «Быстрое действие» (рис. 130, д) регулируется наибольшая подача врезания ножовочного полотна в металл при рабочем ходе.

Приступая к разрезанию металла на станке, рукоятку крана гидропровода устанавливают в положение «Спуск» и включают электродвигатель. После того как ножовочное полотно опустится к разрезаемому металлу, рукоятку крана переводят в положение «Медленное действие» для предварительного врезания. Затем рукоятку перемещают по направлению к положению «Быстрое действие» и устанавливают желаемую подачу резания.

Дальнейшая работа станка происходит автоматически до окончательного разрезания заготовки. По окончании резки пильная рама автоматически переключает рукоятку крана в положение «Подъем», которое осуществляется до определенной высоты: выключатель, расположенный на рукаве, нажимает на кнопку «Стоп» и выключает электродвигатель.

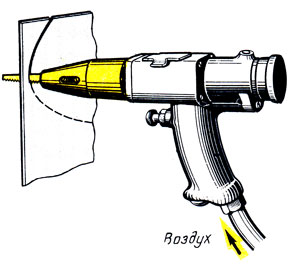

Электрические ножницы С-424 вибрационного типа (рис. 131) состоят из электродвигателя 7, редуктора 4 с эксцентриком 7 и рукоятки 2. Возвратно-поступательное движение от эксцентрика передается верхнему ножу 6, нижний нож 8 укреплен на скобе 5. При резке электро-ножницы держат правой рукой, охватывая рукоятку всеми пальцами правой руки: указательный палец помещается на рычаге выключателя 3 с курком. Левой рукой лист подают между ножами, направляя под режущую кромку верхнего ножа точно по риске так, чтобы риска была видна.

После включения электроножницы направляют правой рукой по линии реза так, чтобы плоскости ножей имели некоторый наклон относительно плоскости разрезаемого металла. Электроножницами разрезают листовую сталь толщиной до 2,7 мм и другие листовые материалы. В зависимости от толщины разрезаемого металла и мощности электродвигателя производительность электроножниц достигает 3 — 6 м/мин. Они особенно удобны при резке по фигурному раскрою, так как позволяют резать по контуру с малым радиусом кривизны.

Рис. 131. Электрические ножницы С-424: 1 — электродвигатель, 2 — рукоятка, 3 — выключатель, 4 — редуктор, 5 — скоба, 6 — верхний нож, 7 — эксцентрик, 8 — нижний нож

Рис. 132. Пневматическая ножовка

Величину зазора между ножами 6 и 8 устанавливают в зависимости от толщины разрезаемого металла по таблицам и проверяют щупом (при толщине 0,5 — 0,8 мм зазор 0,03 — 0,048 мм, при толщине 1,0-1,3 мм зазор 0,06 — 0,08 мм, при толщине 1,6 — 2,0 мм — 0,10 — 0,13 мм).

Пневматические нотницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости 3 мм, наибольшая скорость резания 2,5 м/мин, число двойных ходов ножа в минуту 1600.

Пневматическая ножовка (рис. 132) состоит из рукоятки, пусковой кнопки, ножовочного полотна, преобразователя движения и пневматического двигателя. Максимальная толщина разрезаемого металла 5 мм, наименьший радиус 50 мм, скорость резания 20 м/мин.

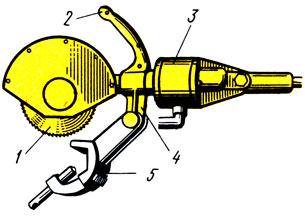

Пневматическая пила (рис. 133) применяется для резки труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор 3, червячное колесо которого смонтировано на одной оси со специальной дисковой Фрезой 7. Закрепляется труба специальным зажимом 5, который установлен на хвостовике 4. Зажим крепится шарнирно к рукоятке 2.

При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов и заусенцев.

Пневматическая пила допускает разрезание труб диаметром до 50 — 64 мм. Диаметр Фрезы 190 — 220 мм, частота вращения фрезы 150 — 200 об/мин.

Рис. 133. Пневматическая пила: 1 — фреза, 2 — рукоятка, 3 — редуктор, 4 — хвостовик, 5 — зажим

Обзор станков для ленточнопильной резки металла

В современном мире промышленные предприятия все более интенсивно переходят на оборудование высокотехнологического класса. Данное явление объясняется научно-техническим прогрессом и необходимостью реализации товара, который вырабатывается в процессе данного прогресса. Станок ленточнопильный по металлу – один из самых ярких представителей такого оборудования.

Главная особенность такого устройства – платформа режущей полоски хорошей длины. Именно поэтому зубчатая пила станкового оборудования данного типа долго остается острой, не требуя смены много раз в год.

Мощность электродвигателя, который отвечает за движение шкивов является той самой характеристикой, отвечающей за эффективность и производительность агрегата данного типа, поэтому выступает одним из главных аргументов при покупке ленточнопильного станка.

Такое устройство имеет низкую степень опасности потому, что режущее полотно здесь направляется в бок рабочей поверхности и элемента, который обрабатывается, поэтому оператор просто не может получить травму, связанную с выбрасыванием в его сторону обрабатываемого материала.

- Производители

- Конструкция

- Принцип действия ленточнопильного станка и его возможности

- Степени автоматизации

- Основные преимущества работы

Производители

Главные производители, которые специализируются на изготовлении станков данного типа, являются мировыми лидерами в сфере станкостроения:

- Италия (CARIF).

- Германия (KASTO, BEHRINGER).

- Япония (AMADA, DAITO).

- Корея (DELTA).

- Тайвань (EVERISING).

- Чехия (PROMA, BOMAR).

- Швейцария (JET).

- Испания (DAVONA).

- США (DOALL).

Ленточнопильные станки очень компактные и имеют незначительный вес, что не мешает их мощности и высокой эффективности. Установить их своими руками, не используя грузоподъемной техники вполне реально. Также список достоинств данного устройства пополняет хороший уровень шумоизоляции при использовании ленточной полоски хорошего качества.

Конструкция

Каждая марка ленточнопильного станка, независимо от характеристик, состоит из таких конструкций:

- корпус;

- приводные механизмы;

- конструктивный узел, отвечающий за резку элементов;

- механизм, загружающий и подающий детали для обработки;

- система, управляющая механизмами устройства, в состав которой входят гидравлические и электромеханические элементы.

Группы ленточнопильных станков по конструктивному исполнению:

- Портальные – рабочая поверхность находится в неподвижном состоянии, а узел с пильной рамой подвижный.

- Вертикальные ручные – ленточнопильный станок по металлу сконструирован таким образом, что обрабатываемый элемент не зажимается в тиски, а держится и подается собственноручно.

- Маятниковые – когда пильная рама двигается вверх-вниз, при этом вращаясь на шарнире. Данный тип ленточнопильных станков используют для резки труб и фасонного профиля. Они могут совершать резку под прямым или непрямым углом. Бывают автоматические, полуавтоматические и ручные устройства.

- Двухколонные – пильная рама находится в горизонтальном положении и движется вдоль двух стоек, расположенных вертикально с обеих сторон рабочей поверхности.

Принцип действия ленточнопильного станка и его возможности

Ремень, натянутый на два маховика – это основной элемент приводного механизма практически у всех моделей ленточнопильных устройств. Он начинает свое движение сразу после запуска оборудования. Это означает, что начинать работу можно, только включив станок.

При долгой работе режущая пила нагревается и часто выходит из строя. Во избежание этого используют смазочно-охлаждающую жидкость на место реза. Это вещество защищает рабочую поверхность от быстрого изнашивания и не дает металлической пыли и опилкам попадать в окружающую среду. Для этой цели используют либо простую воду, либо жидкость со специальным составом, которая охлаждает и смазывает режущий инструмент.

Некоторые производительные компании прикрепляют к станковому механизму специальные щетки, которые занимаются постоянным очищением рабочей платформы от пыли и грязи в процессе обработки необходимой детали. Благодаря такому нехитрому приспособлению ровность и точность распила намного выше, а также повышается безопасность оператора во время работы с данным устройством и существенно удлиняется срок службы станка.

Степени автоматизации

Ручной ленточнопильный станок по металлу по конструкции и механизму действия похож на консольный. В данном классе ленточнопильных станков пильная полоса движется с помощью физических усилий рабочего или за счет собственного веса самой рамы. Их преимущества:

- Довольно-таки низкая стоимость как собственно самого оборудования, так и его обслуживания и эксплуатации.

- В большинстве случаев резка может совершаться под углом до шестидесяти градусов.

- Ручной способ опускания пильной рамы приводит к вибрации пилы при работе, что уменьшает срок службы станка.

- В большинстве случаев отсутствует визуальный контроль степени напряжения самой пилы и механизмов, отвечающих за очистку рабочей платформы.

- При ручной работе необходимо периодически регулировать шкивы привода режущей полосы.

Чаще всего такие ручные устройства для резки металла на ленточнопильном станке используются небольшими промышленными производствами.

Полуавтоматические ленточнопильные станки по металлу, в которых механизмы приводятся в действие с помощью гидравлического привода. Из ручной работы оператору остается только подавать заготовки.

Работа с заготовкой в станке полуавтоматического типа совершается таким образом:

- После запуска ленточного станка происходит автоматическое удерживание заготовки.

- Определенную скорость резки детали и давление обеспечивает специальный гидроцилиндр.

- Подъем пильной полоски после достижения нижней точки реза совершается автоматически.

Если возникает необходимость, то ленточные станки данного типа без проблем переводятся в режим ручного управления.

Видео: JET MBS-56CS – ленточнопильный станок по металлу.

Основные преимущества работы

Резка металла ленточной пилой является одним из основных технологических методов его обработки при изготовлении необходимых элементов. Главная сложность при работе с ленточным станками состоит в появлении очень больших припусков, которые операторы вынуждены оставлять на следующую обработку.

Основные методы резки металла, в которые включен съем стружки:

- Фрезами на круглопильных устройствах.

- Резцами на отрезном агрегате специального типа.

- Ножовочными полосками на ножовочном устройстве механического типа.

- Абразивными кругами (вулканитовый или алмазный).

- Ленточными пилами.

В последнем случае можно выделить такие преимущества:

- высокая производительность;

- высокая точность и минимальное отклонение при работе;

- высокое качество среза обрабатываемой детали;

- экономичное расходование металла;

- резка заготовок разных типов;

- обработка пакетов заготовок.

Можно неплохо сэкономить, если приобрести ленточнопильный станок б/у по металлу. Данное оборудование отлично подойдет как для небольших цехов, так и для крупных предприятий, занимающихся обработкой элементов из различных материалов.

Работа на отрезном ножовочном станке

Материалы, поступающие в заготовительные цехи, разрезают ножовочными полотнами на ножовочных станках, ленточными пилами на ленточно-отрезных станках, резцами на токарных станках, полуавтоматах и автоматах, дисковыми фрезами на фрезерных и фрезерно-отрезных станках, ручными и машинными ножницами, дисками и ленточными полотнами на фрикционно-отрезных станках, а также с использованием новых электрофизических и электрохимических методов.

1. Станина. Имеет обычно форму короба. На ней размещены основные узлы агрегата.

2. Гидропривод. Отвечает за движение пильной рамы. В конструкцию станка также входит бак для масла гидропривода.

3. Привод главного движения. Обеспечивает скорость резания.

4. Система охлаждения станка. Низ станины ножовки является баком, в котором находится охлаждающая жидкость. Присутствует не во всех моделях.

5. Приспособления для зажатия разрезаемого металла. Позволяет закрепить ножовочное полотно по металлу в пильной раме станка. Различные приспособления позволяют резать металл как под прямым, так и под острым углом.

6. Электрооборудование. Определяет мощность аппарата и его производительность.

7. Устройства для пакетной резки заготовок. Есть не во всех моделях, но может устанавливаться по требованию.

8. Тележка для резания особо длинных деталей. Станок ножовочный по металлу также комплектуется такой тележкой по желанию заказчика.

Таким образом, основными параметрами станка ножовочного по металлу выступают:

· размеры обрабатываемых деталей,

· размер режущего инструмента.

Принцип работы и устройство ножовочного станка позволяют говорить о таких достоинствах оборудования как..

· выдающаяся точность реза,

· высокая скорость выполнения работ,

· долгий срок эксплуатации,

Техника безопасности.

Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры, не отвлекать других.

Не допускать на свое рабочее место лиц, не имеющих отношения к порученной работе. Без разрешения мастера не доверять свой работающий станок другому рабочему.

Не опираться на станок во время его работы и не позволять делать это другим

О всяком несчастном случае немедленно поставить в известность мастера и обратиться в медицинский пункт.

При всяком перерыве в подаче электроэнергии немедленно выключить электрооборудование станка

Если на металлических частях станка обнаружено напряжение (ощущение тока), электродвигатель работает на две фазы (гудит), заземляющий провод оборван, остановить станок и немедленно доложить мастеру о неисправности электрооборудования.

Надежно и жестко закреплять обрабатываемую деталь.

Запрещается закреплять заготовку во время вращения диска

При использовании для закрепления заготовок пневматических, гидравлических или электромагнитных приспособлений тщательно оберегать от механических повреждений трубки для подачи воздуха, жидкости и электропроводку.

Перед подводом пилы к заготовке убедиться в том, что пила надежно закреплена. Подвести диск к заготовке в начале резания осторожно, плавно, без ударов.

Во время вращения диска исправлять положение трубки охлаждающей системы запрещается.

Не допускать разбрызгивания на пол масла и охлаждающих жидкостей.

Запрещается стоять в плоскости вращения диска во время работы станка.

Запрещается поддерживать руками отрезаемый конец заготовки.

Запрещается выталкивать стружку из сегментов диска на ходу.

Остановить станок в случае обнаружения выкрошенных зубьев или при затуплении диска и смене его.

Строго выполнять все правила безопасности. Не принимать пищу у станка.

Не оставлять свою одежду на рабочем месте.

Работать только исправным инструментом и приспособлениями и применять их строго по назначению.

Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка.

Обязательно остановить станок и выключить электродвигатель при:

а) уходе от станка даже на короткое время (если не поручено обслуживание

двух или нескольких станков);

б) временном прекращении работы;

в) уборке, смазке, чистке станка;

г) обнаружении неисправности в оборудовании;

д) подтягивании болтов, гаек и других соединительных деталей станка;

е) установке, измерении и съеме детали;

ж) снятии и надевании ремней на шкивы станка.

Не мыть руки в масле, эмульсии, керосине и не вытирать их обтирочными материалами, загрязненными стружкой.

Кузнечная лаборатория

Ковка является одним из способов обработки металлов давлением. Процесс ковки обычно состоит из ряда чередующихся операций, при которых формоизменение исходной заготовки происходит в результате свободного течения металла в стороны, перпендикулярные движению деформирующего инструмента (по этой причине ковку часто называют свободной ковкой). В качестве инструмента применяют плоские или фигурные (вырезные бойки), а также различный прикладной инструмент.

К основным кузнечным операциям относятся: осадка, протяжка, прошивка, отрубка, гибка и закручивание. С помощью основных операций производится главное формоизменение при ковке, в то время как вспомогательные и отде — лочные операции выполняют функции подготовки и доделки перед или после основных операций. Каждая кузнечная операция определяется характером деформирования и применяемым инструментом.

1. Обдирочно-шлифовальный станок 3М636.

2. Гидравлический пресс П-6324.

4. Электропечь сопротивления СНО-3 6 2-10-Н2.

5. Силовой шкаф электропечи.

6. Молот пневматический 4129А.

7. Силовой шкаф молота.

8. Пресс кривошипный КД 2326.

9. Ванна закалочная.

10. Вентиляционный колодец.

11. Шкаф силовой для кузнечно-прессового оборудования.

12. Лестница в сварочную и слесарную лабораторию.

Осадка – это кузнечная операция, заключающаяся в увеличении площади поперечного сечения заготовки за счет уменьшения ее высоты. При осадке за- готовку устанавливают вертикально (на торец), а инструмент движется вдоль ее оси В процессе этой операции заготовка деформируется неравномерно вследствие влияния сил трения, возникающих на поверхности бойков и за- трудняющих течение металла, а также из-за охлаждения торцов нагретой заго- товки, контактирующих с инструментом. Результатом этого является бочкооб- разность. Основными разновидностями осадки являются: осадка плоскими бой- ками; осадка слитка с хвостовиком; осадка в подкладных кольцах; высадка; осадка разгонкой.

Протяжка – это кузнечная операция, заключающаяся в удлинении заготовки (или ее части) за счет уменьшения площади поперечного сечения и являющаяся основной формообразующей операцией при ковке гладких, ступенчатых и коленчатых валов, поковок типа шатунов и т. п. При протягивании последовательно деформируют отдельные участки заготовки с кантовкой вокруг оси и подачей вдоль нее (при этом бойки не перекрывают заготовку целиком).

Гибка – операция, при которой исходной заготовке придается изогнутая форма по заданному контуру. Процесс гибки сопровождается изменением формы поперечного сечения заготовки за счёт растяжения (утяжки) наружных слоев металла и сжатия внутренних .

Ручная ковка производится не без участия кувалды и молота, как это было в старину. До сих пор методика ручной ковки применяется в отдельных кузнечных мастерских. Приверженцы устаревшего способа не собираются менять ручные рабочие элементы обработки на новое автоматизированное оборудование (холодная обработка).

В отличие от ручной машинная ковка характеризуется тем, что деформация металла осуществляется с помощью ковочного оборудования — пневматических и паровоздушных молотов, гидравлических прессов, на которых смонтированы бойки и другой необходимый инструмент.

Операции машинной ковки во многом аналогичны операциям ручной ковки с точки зрения течения металла, характера формоизменения заготовки и приложения усилия деформирования. В этой главе операции рассматриваются применительно к их выполнению на машинах.

Отрубка является обычно предварительной операцией. Ее применяют для отделения от слитка негодных донной и прибыльной частей или для разделки заготовки на части при изготовлении из нее двух либо нескольких поковок. Кроме того, отрубку выполняют и как промежуточную операцию, например для отделения поковки от годной части заготовки. Отрубка является менее точной и совершенной операцией, чем разделка заготовок. В зависимости от формы и размеров заготовки и применяемого оборудования эту операцию выполняют различными способами.

Иллюстрация зависимости температурного интервала ковки и штамповки стали от содержания в ней углерода (с учетом фазовых состояний железоуглеродистого сплава) дает приводимая ниже совмещенная упрощенная диаграмма фазовых превращений Fe-C и предельных температур нагрева металла для обработки давлением

Техника безопасности.

Перед началом работ станочнику следует надеть специальную форму. Рабочая куртка должна закрывать верхнюю часть брюк. Брюки, в свою очередь, накрывают верхнюю часть обуви. К рабочей форме также относят головной убор, фартук и рукавицы.

Поверхность пола в рабочей зоне должна быть сухой и без лишних нагромождений. Рекомендуется постоянно менять воду в бочке для охлаждения рабочих инструментов.

Перед запуском станка следует проконтролировать наличие и исправность деталей оборудования (наковальни, воздуховода и т.д.), включающего механизма, отсутствие течи в цилиндрах, надежность крепления болтов, отсутствие сдвоенных деталей и процесс опускания бабки. В случае обнаружения каких-либо неполадок их следует устранить. Включать станок можно только при его абсолютной исправности. Станочнику следует очистить все рабочие инструменты от загрязнений (пыли, масла, окалины).проверить надежность крепления наковальни к стулу. Она должна быть устойчивой в случае горизонтального размещения ее рабочей поверхности. Следует проконтролировать звук удара наковальни. Если он окажется нечистым или будут появляться посторонние вибрации, значит в наковальни образовались трещины.

До начала работ машинисту необходимо установить защитные ограждения с целью предупреждения возникновения травм остальных работников в случае откола частиц в процессе обработки. Для этого со стороны проходов устанавливаются щиты. Рабочее место станочника ограждается специальным экраном, который защищает работника от действия теплового потока и разлетающихся частиц окалины.

Установка обрабатываемых деталей должна осуществляться при неподвижности рабочих частей оборудования. При загрузке изделий в процессе работы используют специальные приспособления, которые предотвращают попадание руки станочника в зону штамповки.

Из углеродистой стали. Предназначаются для обработки легированных и нелегированных сплавов;

Из углеродистой стали. Предназначаются для обработки легированных и нелегированных сплавов; Консольные (маятниковые) станки. Из названия становится понятно, что пильная рама подобных устройств представляет собой своеобразную консоль, которая оборудована специальным шарниром, обеспечивающим подъём и опускание режущего элемента. Подобная разновидность незаменима на предприятиях, где приходится осуществлять резку труб различного профиля, сплошного или сортового проката. Консольные станки бывают оборудованы неповоротным или поворотным столом, что необходимо для получения прямого или наклонного реза. Также некоторые модели обладают ручным, полуавтоматическим или автоматическим приводом;

Консольные (маятниковые) станки. Из названия становится понятно, что пильная рама подобных устройств представляет собой своеобразную консоль, которая оборудована специальным шарниром, обеспечивающим подъём и опускание режущего элемента. Подобная разновидность незаменима на предприятиях, где приходится осуществлять резку труб различного профиля, сплошного или сортового проката. Консольные станки бывают оборудованы неповоротным или поворотным столом, что необходимо для получения прямого или наклонного реза. Также некоторые модели обладают ручным, полуавтоматическим или автоматическим приводом; максимальная производительность работы;

максимальная производительность работы;