Виды и разновидности фрез по металлу для станка

Виды фрез по металлу для фрезерного станка – классификация, особенности

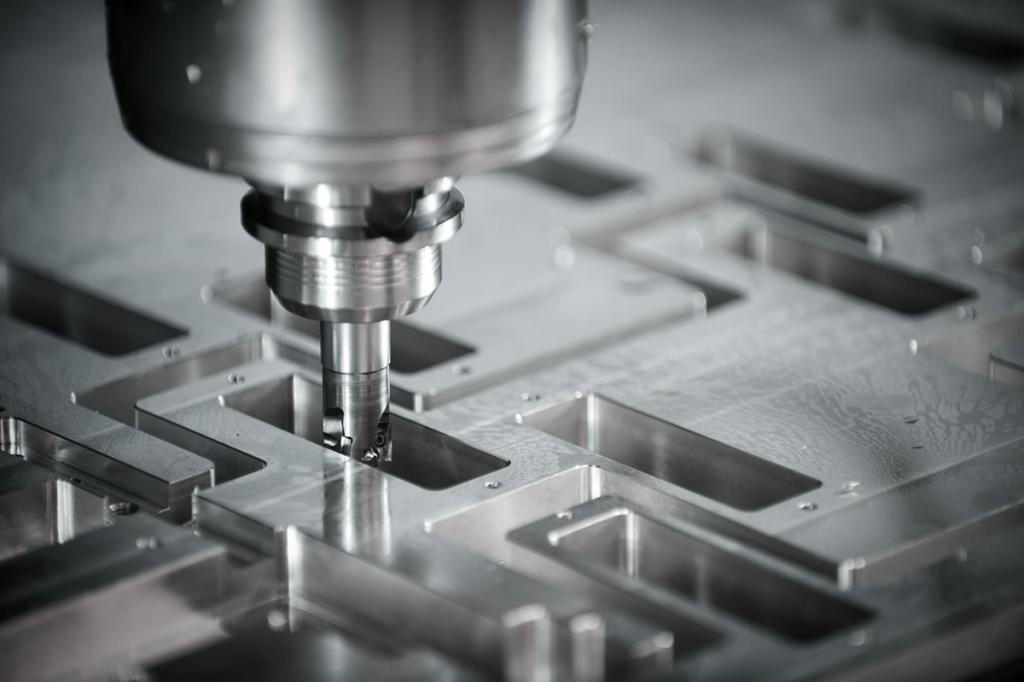

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

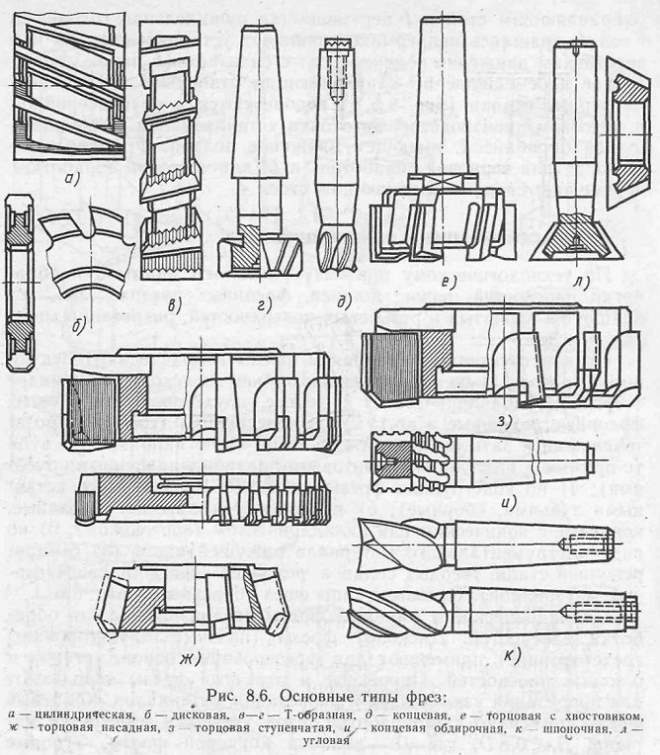

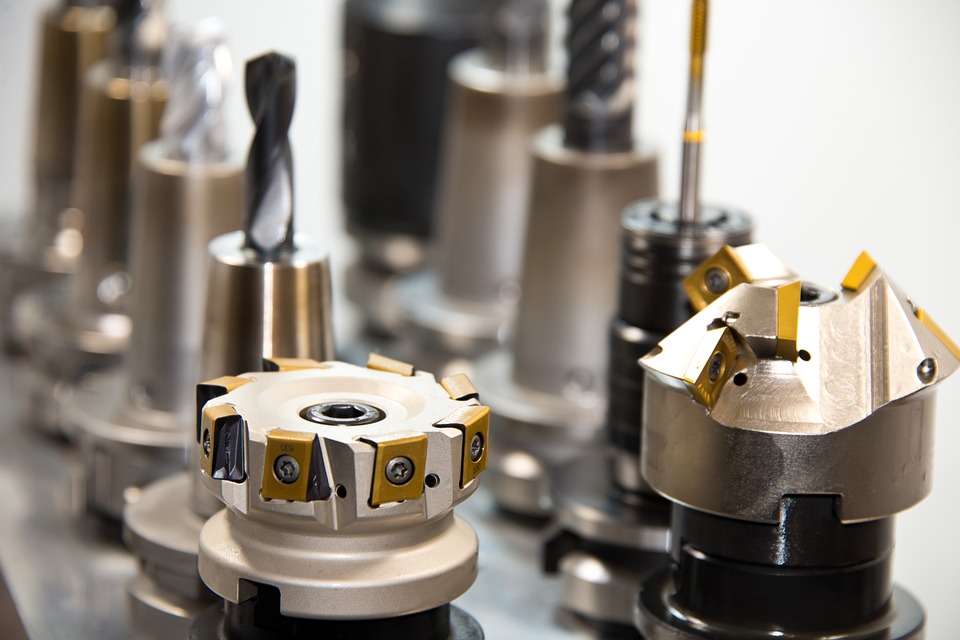

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Типы фрез по металлу

Любому начинающему мастеру, столкнувшемуся с необходимостью обработки металла, приходится искать информацию о том, какие бывают фрезы. Опишем наиболее распространенные виды фрез по назначению.

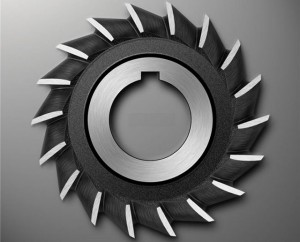

Дисковые фрезы используются для следующих типов работ:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

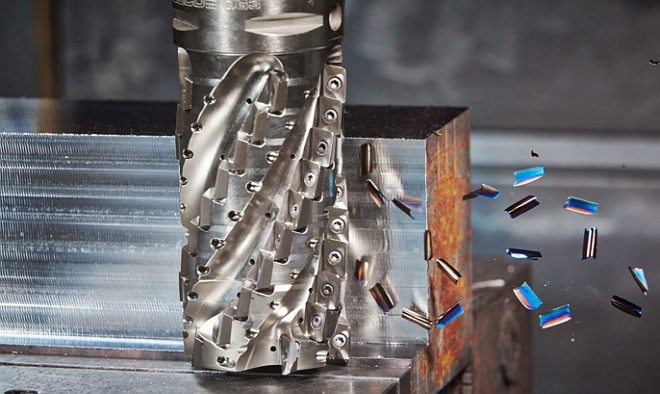

Торцевые фрезы со сменными пластинами

Такие фрезы работают с плоскими и ступенчатыми поверхностями деталей из металла. Из самого названия понятно, что торцевая часть инструмента является рабочей, соответственно, ось его вращения перпендикулярна обрабатываемой плоскости детали. Чаще всего такие фрезы довольно массивны, благодаря чему в них удобно использовать сменные пластины. Большое количество зубьев на участке соприкосновения с деталью из металла позволяет добиться высокой скорости обработки и плавности работы инструмента.

Фрезы такого типа могут быть как с прямыми, так и с винтовыми зубьями. Первыми обрабатывают узкие плоскости, а вторые работают плавнее и потому получили универсальное применение.

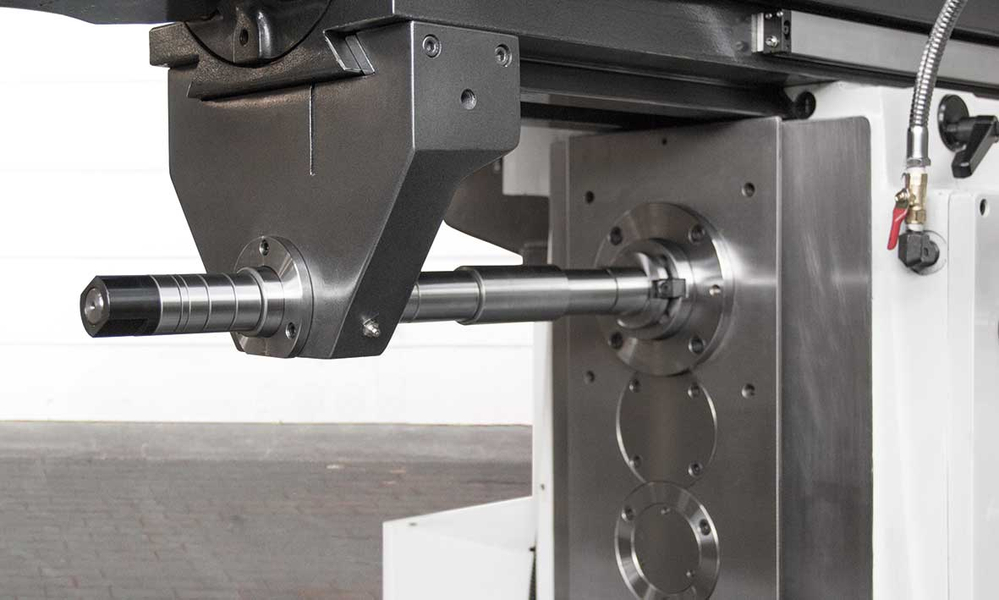

Осевые усилия, возникающие при определенных режимах работы фрез с винтовыми зубьями, бывают весьма высокими. В этих случаях применяют сдвоенные инструменты, зубья которых расположены с разным направлением наклона. Благодаря этому решению возникающие в процессе резания осевые усилия уравновешиваются.

К этому типу также относятся рашпильные фрезы типа «кукуруза», с их помощью обрабатывают уступы и прорезают канавки.

Цилиндрическая фреза типа «кукуруза» в работе

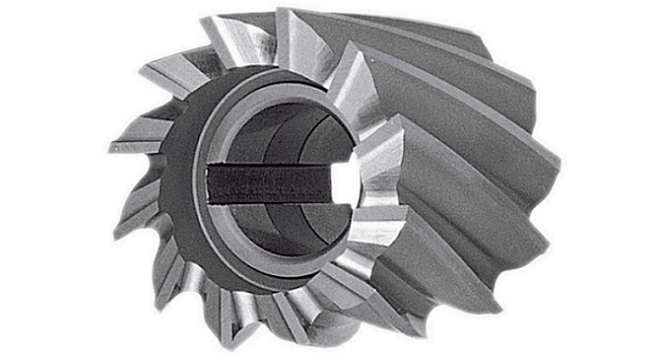

Край такой фрезы по металлу, используемой для обработки наклонных поверхностей, а также угловых пазов, имеет коническую поверхность. Существуют как одноугловые, так и двухугловые типы инструментов, отличающиеся между собой расположением режущей кромки (в двухугловых моделях они расположены на двух смежных конических поверхностях, а в одноугловых – на одной конической поверхности). С помощью таких фрез можно выполнять стружечные канавки в инструментах разного рода.

Угловая фреза типа «ласточкин хвост»

Для формирования пазов со скошенными боковыми поверхностями применяются одноугловые инструменты по металлу типа «ласточкин хвост» и перевернутый «ласточкин хвост».

Чаще всего концевые (или пальчиковые) фрезы по металлу применяют для создания пазов, контурных уступов и выемок, обработки взаимно перпендикулярных плоскостей.

Концевые фрезы делятся на несколько разновидностей по следующим признакам:

- монолитные или припаянными режущими элементами;

- с коническим или цилиндрическим хвостовиком;

- для конечной обработки металла (мелкие зубцы) или для грубой (крупные зубцы).

Концевые твердосплавные фрезы применяются для работы с плохо обрабатываемыми металлами – сталью, чугуном и др. Среди концевых фрез выделяют также сферические (шаровые), необходимые для обработки выемок сферической формы, радиусные, служащие для выборки пазов разнообразных форм, грибковые – твердосплавные фрезы для Т-образных пазов на заготовках из чугуна, стали, цветных металлов. К концевым также относятся граверы или фрезы для гравировки, которые используются для обработки драгоценных металлов, меди, латуни и других материалов.

Из названия становится ясно, что данный тип режущего инструмента призван обрабатывать фасонные поверхности. Такие фрезы активно применяются для обработки деталей из металла со значительным соотношением длины заготовки к ее ширине, так как фасонные поверхности деталей небольшой длины на крупных производствах чаще изготавливают методом протягивания. Фасонные фрезы с затылованным углом сложнее всего подвергать заточке.

По типу зубьев фасонные фрезерные инструменты по металлу делятся на два типа:

- с остроконечными зубьями;

- с затылованными зубьями.

Обработка выполняется методом обката за счет точечного касания заготовки инструментом. Червячные фрезы подразделяются на ряд подвидов по следующим параметрам:

- цельные или сборные;

- правые или левые (направление витков);

- много- или однозаходные;

- с нешлифованными или со шлифованными зубьями.

Кольцевые фрезы (или корончатые сверла)

Такие инструменты служат для получения отверстий, причем кольцевые фрезы обеспечивают более высокую скорость резания в сравнении со спиральными сверлами приблизительно в 4 раза.

Существуют фрезы по металлу не только для станков с ЧПУ, но и для дрели. Иначе их еще называют борфрезами. В их конструкции предусмотрена специальная шпилька для зажима в патроне дрели. В продаже борфрезы можно встретить только в виде комплектов, поскольку работа с металлом с помощью дрели требует точности и соответствующих конкретной задаче форм фрезы.

Для ручного фрезера фрезы тоже покупают комплектом. Существуют кромочные инструменты с подшипником и без него. Первые применяются для обработки на ручном фрезере кромки детали, вторые могут быть использованы на любом участке заготовки, однако для более точной их работы требуются шаблоны. На отечественном рынке встречаются, как правило, китайские режущие инструменты для ручного фрезера, однако их качество можно оценить как достаточно высокое.

В домашних условиях для обработки металла можно использовать такой инструмент, как сверло-фреза. Однако применять его можно только для деталей небольшой толщины. Специалисты не рекомендуют вставлять его в ручной фрезер – оно должно использоваться только в электродрели.

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Фрезы по металлу: основные виды и их предназначение

Фреза по металлу представляет собой инструмент, предназначенный для резки заготовок из металла. Работа его осуществляется при помощи поступательно-вращательных движений. Непосредственно сама фреза является исходной частью вращения, которое соприкасается с поверхностью заготовки в процессе обработки. Для этого инструмента характерно наличие большого количества разновидностей рабочей поверхности. Самыми распространенными считаются торцевые, отрезные, шпоночные, дисковые, пазовые, концевые и угловые фрезы.

Назначение фрез по металлу

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках. Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т. д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

Возможности фрезерных станков

Современное фрезерное оборудование становится все более универсальным и эффективным. Самой продвинутой его разновидностью, безусловно, являются роботизированные комплексы, которые производят комплексную обработку металлических заготовок, самостоятельно выбирая нужных тип оснастки для различных операций, а также устанавливая оптимальный алгоритм вытачивания той или иной поверхности или отверстия.

Фрезерный инструмент способен обрабатывать все типы металлов и сплавов (черных и цветных), а применение инновационных датчиков и комплексных программных методов управления производственным циклом станков позволяет оптимизировать изнашиваемость инструмента и расход машино-часов оборудования.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

Дисковые

Ключевая особенность таких инструментов заключается в том, что в них режущие грани могут быть размещены как с одной, так и с обеих сторон. Размер конструкции определяет специфику обработки материала. Она может быть предварительной грубой или чистовой финишной. Также дисковые фрезы могут использоваться в сложных условиях, в частности, при повышенной вибрации или если имеется сложность отвода стружки металла.

Сферы применения такие:

- обрезка металлических заготовок;

- прорезка пазов;

- снятие фасок;

- выборка материала на узком сегменте и т. д.

Инструменты дискового типа имеют следующие разновидности:

- отрезные;

- прорезные;

- пазовые;

- для резки с 2 или 3 сторон.

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

Трехсторонние дисковые изделия характеризуются тем, что зубья размещаются не только на двух торцах, но также и на поверхности.

Несмотря на то что на таких инструментах часто зубья срезаны, они обладают высокой производительностью. Так, чтобы на заготовках прорезать узкие пазы или шлицы, применяют топкие фрезы, которые называются пилами. На них начинают затачивать фаски то с одного торца, то со второго. Фаска часто срезает половину длины режущей кромки, вследствие чего каждый зуб снимает стружку шириной меньше ширины прорезаемого паза. Благодаря этому стружка способна свободно находиться в зубной впадине, улучшается ее отвод.

А если срез по ширине будет соответствовать пазу, то торцы стружки будут соприкасаться со сторонами прорезаемого паза по бокам. Все это несколько затруднит свободное размещение стружки в зубной впадине, а сама фреза может выйти из строя.

Торцевые

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Характерная особенность торцевых инструментов — это то, что на участке их соприкосновения с заготовкой зубья имеют повышенную плотность. Благодаря этому материал можно обрабатывать равномерно и на высокой скорости. А дополнительные торцевые кромки позволяют сделать поверхность более «частой» при обработке посредством фрезерного станка.

Эти кромки выполняют дополнительные функции, а вот ключевая работа выполняется с помощью заостренных кромок по бокам, которые размещены снаружи детали. И даже с учетом небольшой величины припуска это позволяет выполнить работу достаточно ровно. Это достигается за счет того, что угол соприкосновения у торцевых фрез с материалом зависит от диаметра режущего инструмента, а также ширины процесса фрезеровки.

Если сравнивать торцевую с цилиндрической, то она более массивная и жесткая. Режущие инструменты надежно закреплены и удобно размещены.

Торцевой тип фрезерования имеет высокую производительность, и сегодня большинство плоскостей, которые подвергаются фрезеровке, обрабатываются именно таким методом.

Фрезы для металлообработки классифицируют в зависимости от формы, которая зависит от направления приложения усилия к режущей кромке. Выделяют следующие типы:

- дисковые;

- торцевые;

- цилиндрические;

- угловые;

- концевые;

- фасонные;

- червячные;

- кольцевые.

Рассмотрим все разновидности последовательно.

Дисковые

Этот тип инструмента получил широкое применение на профильных станках, а также на автоматах продольного вытачивания заготовок. Выделяют следующие разновидности дискового инструмента:

С помощью дисковых фрез делают прорези в заготовке, а также делят ее по длине (для отрезания). Выбирая подходящий тип оснастки, нужно уделять внимание следующим параметрам:

- Диаметр. При прорезях в заготовке диаметр фрез определяется в зависимости от максимальной глубины паза от поверхности заготовки. В случае отрезания заготовки диаметр инструмента подбирается по глубине реза.

- Ширина. Здесь все зависит от того, паз какой ширины нужно выточить. Требуется минимизировать расходы станочных машино-часов, а также износ инструмента. Исходя из этих соображений, выбирается та ширина, которая будет оптимальной для формирования требуемой конструкционной особенности формируемой детали.

Материал дисковой фрезы. Здесь различают:

Принцип простой: металл обрабатывается инструментом, сделанным из более твердого металла.

Количество зубьев на диске. В зависимости от того, какой материал требуется обработать, определяется сплав, из которого должна быть сделана фреза, а также ее необходимая форма (минимальное количество зубьев). От этого зависит ее стоимость.

Торцевые

Они используются на оборудовании для формирования у заготовок плоских и ступенчатых поверхностей.

Каждый ее зуб представляет собой стандартный резец, при этом его режущие кромки размещаются исключительно в торцевой поверхности.

Ось фрезы располагается перпендикулярно по отношению к обрабатываемой плоскости заготовки.

Основную нагрузку несут боковые режущие кромки. При этом ее зубья воздействуют на деталь не все вместе и сразу, а по очереди (то есть, упор производится не всей плоскостью инструмента). Это дает возможность обрабатывать заготовки равномерно.

Особенности торцевого инструмента:

- наличие большого количества режущих кромок (лезвий);

- повышенная жесткость, что требует и жесткости закрепления инструмента в шпинделе станка.

Эти черты позволяют обеспечивать торцевым фрезам повышенную производительность обработки металла (если сравнивать, к примеру, с цилиндрическими). Однако для торцевого инструмента требуется корректно подобрать охлаждающую и смазывающую жидкость. В связи с его потенциально более высокой производительностью, более качественное охлаждение и смазка нужны здесь для сохранения его режущей способности.

Цилиндрические

Такой тип фрез предназначается для горизонтально-фрезерного оборудования для обработки поверхностей заготовок. Различают следующие разновидности цилиндрического инструмента:

- с прямыми зубьями;

- с винтовыми зубьями.

Особенность фрезы с винтовыми зубьями отличается плавностью обработки заготовки, а потому они весьма распространены на предприятиях. Инструменты с прямыми зубьями в основном применяется для фрезерования узких плоскостей.

Угловые

Они используются для обработки угловых пазов и наклонных плоскостей у заготовки. Такие фрезы бывают:

- одноугловые: оснащаются рабочими кромками, которые располагаются на торце конической поверхности;

- двуугловые: кромки расположены на двух конических поверхностях.

С их помощью ускоряется процесс обработки заготовки детали и, соответственно, экономятся машино-часы оборудования.

Концевые

Применяются для формирования глубоких пазов в корпусных деталях, например, в контурных выемках.

Основную работу выполняют зубья фрезы, расположенные на ее цилиндрической поверхности.

Кроме того, присутствуют и вспомогательные рабочие кромки, которые зачищают дно образуемой канавки.

Зубья концевых фрез бывают винтовыми и наклонными.

Фасонные

Фасонные фрезы используются для придания профиля поверхностям незамкнутого типа. Кроме того, они подходят для формирования канавок. С помощью фасонного инструмента можно создать сложный профиль, в том числе для заготовок, которые имеют существенную разницу между своими габаритными размерами, между длиной и шириной. Фасонные фрезы имеют 2 типа зубьев:

Фрезы для аппаратного маникюра

Использование фрезы для аппаратного маникюра позволяется осуществить несколько процедур, которые в результате приводят к аккуратному и привлекательному внешнему виду ногтей. При выборе фрезы рекомендуется исходить из 2-х особенностей работы:

- Цель процедуры (избавление от ороговелых клеток кожи, корректировка ногтя и кутикулы, полировка ногтевой пластины и другое).

- Ваш опыт в работе с аппаратом и фрезами.

Давайте немного задержимся на втором пункте. Дело в том, что неопытный мастер или тот, кто только начинает работать с фрезами для аппаратного маникюра, может травмировать ноготь и кожу вокруг него, выбрав «грубую» фрезу. Начинать лучше с более «мягкой», а то и вовсе потренироваться на силиконовых насадках, чтобы понять, под каким углом держать инструмент, и дать руке привыкнуть. В руках же опытного мастера фрезы любой абразивности, формы и диаметра легко справляются со всякой работой.

О том, какими бывают подобные инструменты, для чего они предназначены и как их использовать, расскажем далее.

Прочие виды фрез

Также применяются следующие виды фрез по металлу:

- Шпоночные – разновидность концевых фрез выполненные в форме двузубого инструмента. Способны углубляться в поверхность при осевой подаче (наподобие сверла) и далее производить нарезку вдоль канавки.

- Фасонные – предназначены для обработки фасонных поверхностей, деталей с большим соотношением длины к ширине. Подразделяются на фрезы с остроконечными и затылованными зубьями.

- Червячные – производят обработку поверхности обкатом путем точечного касания. Подразделяются на правые и левые, цельные и сборные, одно- и многозаходные, а также со шлифованными и нешлифованными зубьями.

- Кольцевые фрезы также называются корончатыми сверлами. Применяются для нарезания отверстий, примерно в 4 раза более производительные, чем спиральные сверла.

Как для профессионального, так и для бытового применения оптимально приобретать фрезы комплектом, в котором подготовлены наиболее необходимые виды инструмента. Все виды и размеры фрез продаются и отдельно, что позволяет максимально укомплектовать станок необходимой оснасткой для решения стоящих перед вами задач.

Фрезы по металлу для фрезерного станка — виды и назначение

Содержание: Скрыть Открыть

- Классификация фрез

- Основные виды фрез

- Прочие виды фрез

Фреза – это рабочий металлорежущий инструмент фрезерного станка, основной элемент его оснастки, вид которой определяет возможность выборки металла на том или ином участке, придание детали требуемой формы. Благодаря большому разнообразию видов инструмента можно производить металлорежущие операции на различных участках заготовки. Для этого в арсенале фрезеровщика должны быть основные и дополнительные виды фрез по металлу, особенности и классификацию которых мы рассмотрим ниже.

Классификация фрез

Фреза является металлорежущим инструментом, предназначенным для обработки заготовок путем поступательно-вращательного движения. Обработка осуществляется благодаря контакту с рабочими кромками-резцами, изготовленными из особо твердых марок стали и других материалов – керамика, алмаз и т. д.

Классификация фрез по металлу осуществляется по следующим основным характеристикам:

- Месторасположение режущих частей

- Направление режущих частей – винтовое, наклонное и т. д.

- Крепление режущих частей.

- Конструкция фрезы – сборная, монолитная или составная.

- Заточка фрезы.

- Материал режущей части.

Основные виды фрез

Рассмотрим основные виды фрез по металлу, назначение и способ применения. Одними из наиболее распространенных являются цилиндрические фрезы, которые выпускаются с винтовыми или прямыми зубьями. Фреза с винтовыми зубьями характеризуется плавной работой и широко используется в промышленном производстве. Цилиндрические фрезы с прямыми зубьями оптимально подходят для обработки узких поверхностей.

Рассмотрим основные виды фрез по металлу, назначение и способ применения. Одними из наиболее распространенных являются цилиндрические фрезы, которые выпускаются с винтовыми или прямыми зубьями. Фреза с винтовыми зубьями характеризуется плавной работой и широко используется в промышленном производстве. Цилиндрические фрезы с прямыми зубьями оптимально подходят для обработки узких поверхностей.

Торцовые фрезы применяются на вертикально-фрезерных станках. Рабочей частью являются вершины кромок зубьев, сами же кромки являются дополнительными режущими поверхностями. Угол обработки между фрезой и обрабатываемой поверхностью зависит от диаметра инструмента, а не от припуска, что обеспечивает стабильную работу. Благодаря жесткости и массивности инструмента обеспечивается удобство расположения и надежность крепления режущих элементов, высокая производительность и точность обработки.

Торцовые фрезы применяются на вертикально-фрезерных станках. Рабочей частью являются вершины кромок зубьев, сами же кромки являются дополнительными режущими поверхностями. Угол обработки между фрезой и обрабатываемой поверхностью зависит от диаметра инструмента, а не от припуска, что обеспечивает стабильную работу. Благодаря жесткости и массивности инструмента обеспечивается удобство расположения и надежность крепления режущих элементов, высокая производительность и точность обработки.

Следующий широко используемый вид – это дисковые фрезы, широко используемые для нарезки канавок и пазов. Данный тип фрез подразделяется на три вида:

Следующий широко используемый вид – это дисковые фрезы, широко используемые для нарезки канавок и пазов. Данный тип фрез подразделяется на три вида:

- Пазовые – зубья расположены на цилиндрической поверхности, что позволяет производить нарезку неглубоких пазов.

- Двусторонние – зубья расположены на торце и поверхности фрезы.

- Трехсторонние – зубья расположены на обеих торцах и поверхности.

Дисковые фрезы характеризуются высокой производительностью и широко применяются для обрезки заготовок, прорезания пазов, снятия фасок, выборки металла и других операций.

Угловые фрезы применяются для съёма металла на наклонных поверхностях и в угловых пазах с конической поверхностью. Подразделяются на одно- и двухугловые, различающиеся расположением режущих элементов, соответственно на одной или двух смежных конических поверхностях. Такая конструкция позволяет нарезать стружечные канавки в инструментах различной формы.

Угловые фрезы применяются для съёма металла на наклонных поверхностях и в угловых пазах с конической поверхностью. Подразделяются на одно- и двухугловые, различающиеся расположением режущих элементов, соответственно на одной или двух смежных конических поверхностях. Такая конструкция позволяет нарезать стружечные канавки в инструментах различной формы.

Ещё один распространенный вид фрез – концевые. Основное назначение – нарезка пазов, контурных уступов, выемок, съём металла на поверхностях расположенных под прямым углом относительно друг друга. Концевые фрезы производятся монолитными или с припаянным режущими частями, цилиндрическими или коническими хвостовиками, для грубой или чистовой обработки (в зависимости от размера зуба).

Ещё один распространенный вид фрез – концевые. Основное назначение – нарезка пазов, контурных уступов, выемок, съём металла на поверхностях расположенных под прямым углом относительно друг друга. Концевые фрезы производятся монолитными или с припаянным режущими частями, цилиндрическими или коническими хвостовиками, для грубой или чистовой обработки (в зависимости от размера зуба).

Прочие виды фрез

Также применяются следующие виды фрез по металлу:

- Шпоночные – разновидность концевых фрез выполненные в форме двузубого инструмента. Способны углубляться в поверхность при осевой подаче (наподобие сверла) и далее производить нарезку вдоль канавки.

- Фасонные – предназначены для обработки фасонных поверхностей, деталей с большим соотношением длины к ширине. Подразделяются на фрезы с остроконечными и затылованными зубьями.

- Червячные – производят обработку поверхности обкатом путем точечного касания. Подразделяются на правые и левые, цельные и сборные, одно- и многозаходные, а также со шлифованными и нешлифованными зубьями.

- Кольцевые фрезы также называются корончатыми сверлами. Применяются для нарезания отверстий, примерно в 4 раза более производительные, чем спиральные сверла.

Как для профессионального, так и для бытового применения оптимально приобретать фрезы комплектом, в котором подготовлены наиболее необходимые виды инструмента. Все виды и размеры фрез продаются и отдельно, что позволяет максимально укомплектовать станок необходимой оснасткой для решения стоящих перед вами задач.

Классификация, виды и критерии выбора фрез по металлу для фрезерного станка

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезы

Для обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Фрезы по металлу: основные виды и их предназначение

Фреза по металлу представляет собой инструмент, предназначенный для резки заготовок из металла. Работа его осуществляется при помощи поступательно-вращательных движений. Непосредственно сама фреза является исходной частью вращения, которое соприкасается с поверхностью заготовки в процессе обработки. Для этого инструмента характерно наличие большого количества разновидностей рабочей поверхности. Самыми распространенными считаются торцевые, отрезные, шпоночные, дисковые, пазовые, концевые и угловые фрезы.

Фреза по металлу представляет собой инструмент, предназначенный для резки заготовок из металла. Работа его осуществляется при помощи поступательно-вращательных движений. Непосредственно сама фреза является исходной частью вращения, которое соприкасается с поверхностью заготовки в процессе обработки. Для этого инструмента характерно наличие большого количества разновидностей рабочей поверхности. Самыми распространенными считаются торцевые, отрезные, шпоночные, дисковые, пазовые, концевые и угловые фрезы.

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

Этот вид применяется чаще всего для обработки плоскостей на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Этот вид применяется чаще всего для обработки плоскостей на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях.

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях.

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Заключение

Фреза по праву считается самым популярным приспособлением, которое используется для обработки металла. Она может иметь одновременно несколько вариантов лезвий, зубьев и режущих кромок. Отличительной чертой этого инструмента считается широкое разнообразие размеров, профилей, типов, форм и сфер применения.

Фрезы по металлу

В этой статье мы рассмотрим основные виды фрез по металлу и дадим рекомендации по их выбору.

Фрезерование – наиболее распространенный и высокопроизводительный метод обработки металлов резанием с целью получения нужной формы и заданной точности детали.

Фрезерная обработка позволяет получить изделия достаточно сложной конфигурации с высокой точностью, минимальной трудоемкостью и затратами. Отличительной особенностью фрезерования является то, что каждый зуб фрезы в непосредственном контакте с заготовкой находится в течение короткого промежутка времени, затем движение происходит вхолостую и большую часть оборота обработка не производится. За счет такой схемы процесс резания является прерывистым и постепенным, что благоприятно сказывается на стойкости режущего инструмента – фрезы по металлу .

Фреза – многолезвийный режущий инструмент, применяемый для обработки материалов с низкими магнитными свойствами и других труднообрабатываемых металлов и сплавов. Инструмент является стандартизированным.

Материал для изготовления фрез

Материал, из которого изготавливаются фрезы, должен обладать достаточной механической прочностью и твердостью, иметь высокий уровень износостойкости, быть теплостойким. Поэтому широкое применение в производстве фрез получили быстрорежущие стали (Р18, Р6М5, Р9), инструментальные углеродистые стали (У7, У8,У10,У12), твердые сплавы (ВК6, ВК8, T5K10, Т15К6). Также широкое распространение приобретают керамические материалы.

Углеродистую инструментальную сталь чаще всего используют в производстве фасонных фрез, использование которых не требует высоких скоростей резания, а припуск на обработку остается минимальным.

Быстрорежущие марки сталей применяются для изготовления всех видов фрез, которые работают на более высоких режимах резания, нежели инструментальные. Они допускают использование достаточно высоких скоростей и подач, но все-таки уступают твердосплавным материалам.

Твердые сплавы, используемые фрезами, обладают наиболее высокой твердостью, прочностью и износостойкостью. Применяются не только для обработки сталей с высокой твердостью, но и для различных цветных металлов, чугуна и неметаллических материалов.

Так как твердосплавные фрезы по металлу являются более дорогостоящими, оптимально изготавливать твердосплавной только режущую её часть в виде специальных напайных пластин.

Выбор материала фрезы по металлу для фрезерных станков зависит как от рода обрабатываемого сплава, так и от вида смой обработки резанием.

Для обработки цветных металлов, чугуна и неметаллических материалов типа резины или пластмассы применяются твердосплавные материалы марки ВК или керамика.

Для черновой обработки сталей с невысокой твердостью применяются быстрорежущие стали и твердые сплавы марки ТК. В чистовых операциях фрезерования и обработке сталей с высокой твёрдостью применяются твердосплавные пластины типа ВК.

С обработкой особо твёрдых и закаленных сталей также хорошо справляются и керамические материалы, которые позволяют вести обработку на высоких скоростях резания. Но керамика достаточно хрупкий материал, поэтому применяются только на чистовых операциях, где припуск на обработку минимальный.

Виды и типы фрез по металлу

По назначению и технологическому признаку различают следующие виды фрез по металлу :

- Цилиндрические фрезы (обработка плоскостей на горизонтально-фрезерных станках);

- Дисковые фрезы (фрезерование пазов, канавок, фасок, отрезные и прорезные работы):

- отрезные;

- пазовые;

- прорезные;

- Торцовые фрезы (обработка плоскостей, торцевых поверхностей на вертикально-фрезерном станке);

- Фасонные фрезы (получение криволинейного профиля деталей);

- Концевые фрезы (обработка глубоких или сквозных пазов, уступов):

- сферические (применяются в производстве штампов и пресс-форм);

- радиусные (выборка пазов различной формы, имеющие скругления или радиусы);

- фрезы для гравера (механическая гравировка на плоских поверхностях);

- Т-образные фрезы (фрезерование Т-образных пазов);

- Фреза “ласточкин хвост” (получение специализированных пазов типа “ласточкин хвост”);

- Угловые фрезы (получение угловых пазов и наклонных плоскостей);

- Конусные фрезы (получение отверстий нестандартной формы);

- Червячные фрезы (нарезание зубьев и шлицев).

Фрезы по металлу также классифицируют по конструктивному признаку:

1. По конструкции зубьев фрезы:

- с острозаточенными;

- с затылованными;

2. По форме зубьев

- с прямыми;

- с винтовыми;

- с угловыми;

- с искривленными;

3. По цельности конструкции

- цельные;

- сборные;

- сварные;

4. По способу крепления на станке

- насадные (с отверстием);

- фрезы с хвостовиком.

Оптимальный выбор фрезы по металлу для станков с ЧПУ

Подбирая необходимую фрезу по металлу для фрезерных станков с ЧПУ, нужно, в первую очередь, руководствоваться условиями работы инструмента, учитывать основные требования по твердости, стойкости к износу и возможное биение. Следует правильно определиться с маркой материала для обработки конкретного сплава, а также знать ее назначение и область применения.

Важным этапом является выбор необходимого диаметра фрезы по металлу , от которого зависит толщина снимаемого припуска. Оптимальным вариантом является использование такого диаметра фрезы, который превышает ширину фрезерования на 25-50%.

Также необходимо подобрать оптимальное количество зубьев фрезы, которое напрямую влияет на производительность обработки, скорость резания и потребляемую мощность. С увеличением числа зубьев увеличивается выделение тепла в процессе резания, следствием чего является снижение скорости резания и стойкости инструмента.

Сегодня рынок по производству и продаже различных видов многолезвийного инструмента пестрит своим разнообразием.

Фреза. Виды и работа. Применение и ресурс. Особенности

Фреза – это режущий инструмент, который имеет одно или несколько зубьев. В зависимости от особенностей конструкции и жесткости материала, из которого сделана режущая кромка, фрезы применяются для обработки металлов, пластиков и древесины. Инструмент закрепляется в станках, обеспечивающих его быстрое вращение, что необходимо для обработки заготовок.

Фреза по металлу

Фрезы по металлу применяются для обработки стальных, чугунных, алюминиевых и прочих заготовок. Они делаются из быстрорежущей стали. Такие фрезы делают цельнолитыми или сборными.

По конструктивным особенностям инструмент бывает следующих видов:

- Дисковый.

- Торцевой.

- Цилиндрический.

- Угловой.

- Концевой.

- Фасонный.

- Червячный.

- Кольцевой.

Дисковые

Дисковая фреза применяется для обрезки заготовок, а также подготовки в них пазов. С ее помощью можно выбирать металл или снять фаску. Внешне такой инструмент напоминает обычный пильный диск, который можно встретить на циркулярной пиле. Единственным отличием является меньший диаметр и большая толщина. Также зубья диска для фрезерования размещены под другим углом. Качество обработки зависит от размера зубьев. Чем они крупнее, тем грубее работа. При этом высокие редкие зубья обеспечивают быстрый съем металла. Также они более эффективно выводят стружки, что снижает перегрев.

Торцевые

Торцевые фрезы применяются для обработки плоских поверхностей, на которых нужно создать ступенчатый переход или углубление. Рабочей частью инструмента является его торец. По принципу действия такая фреза приравнивается к обычному сверлу, но имеет больший диаметр. Обычно у таких инструментов имеется 6 режущих зубьев, что обеспечивает более скоростное вхождение в металл. Специальные канавки выводят стружки. Торцевая поверхность позволяет создавать углубление с плоским дном.

Цилиндрические

Цилиндрические фрезы похожи на дисковые, за тем исключением, что являются существенно шире. Их зубья могут быть прямыми или винтовыми. Матрицы с прямыми кромками используются для работы на узких поверхностях. Винтовые зубья более универсальные и зачастую могут работать с более твердыми металлами. Угол наклона зубьев обычно не превышает 45 градусов, поскольку это позволяет минимизировать биение на валу. Зачастую цилиндрическая конструкция предусматривает соединения на валу станка нескольких насадок, что необходимо при обработке более широких заготовок.

Угловые

Угловой тип предназначен для врезания в металл и создания наклонных поверхностей. С его помощью можно формировать такую выборку как ласточкин хвост. Данный инструмент позволяет делать круги, а также фигурные и продольные канавки на различных металлических поверхностях. Широкая часть режущей кромки может быть как внизу, так и вверху, что позволяет формировать нужное направление угла выборки в заготовке. Непосредственно уровень наклона режущей кромки и ее высота бывают различными и подбираются в зависимости от того, какую заготовку нужно получить.

Концевые

Концевая фреза также называется пальчиковой. Она представляет собой длинное сверло, имеющее около 5 режущих кромок. С их помощью создается глубокий паз. Обычно такой инструмент является монолитным, но бывают кромки с напайками. Такая конструкция обеспечивает легкую и быструю работу с твердыми металлами, такими как сталь и чугун. Получаемое углубление имеет плоскую форму. В том случае если оно должно быть скругленным, применяется сферическая конструкция концевых фрез.

Фасонные

Такие фрезы используются для обработки фасонных поверхностей. Сквозь такой инструмент протягивается длинная заготовка. В результате контакта ее боковая часть снимается и подгоняется под требуемые параметры. Данный инструмент является одним из самых тяжелых в производстве, поскольку требует особенного оборудования для заточки. Возобновить режущую кромку в домашних условиях довольно трудно, но выполнимо при наличии должного опыта и некоторых приспособлений.

Червячные

Червячные фрезы являются самыми широкими. Они позволяют проводить выборку с поверхности с большим захватом. Данный инструмент является одним из самых дорогих, поскольку имеет довольно крупные габариты. Его зубья могут насчитывать несколько десятков штук и более. По направлению витков такие насадки бывают левосторонние и правосторонние.

Кольцевые

Кольцевые фрезы знакомы большинству как корончатые сверла. Они предназначены для сверления листового металла. Внешне их конструкция напоминает трубку с зубьями, которая врезается в поверхность, создавая пустотелое кольцо. Диаметр кольца может существенно отличаться. Для точного позиционирования, в центре коронки находиться обыкновенное сверло, которое первым врезается в поверхность и обеспечивает центрацию.

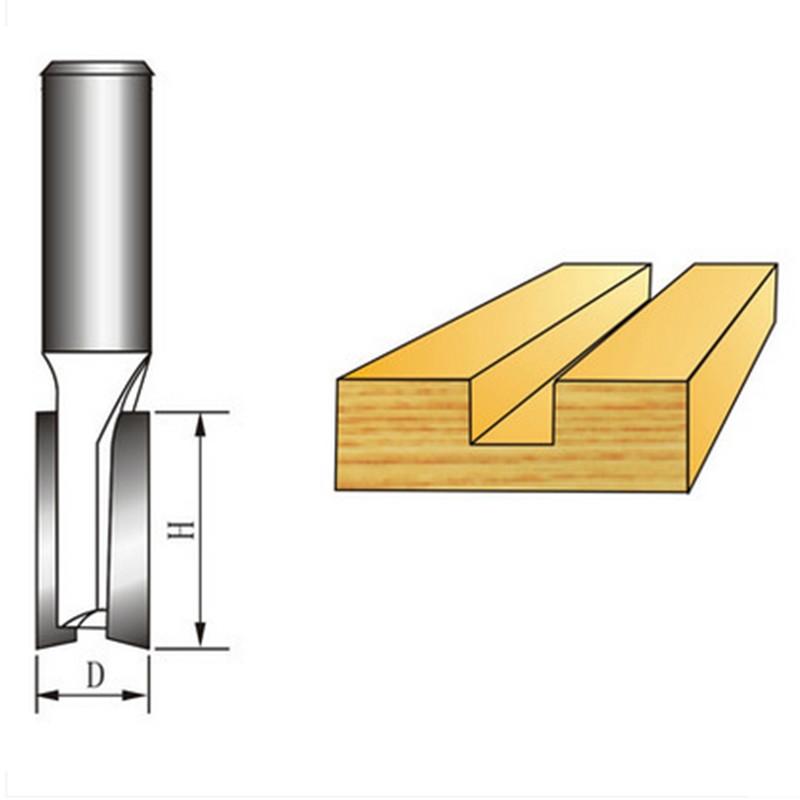

Фреза по дереву

Для обработки древесины также применяются фрезы. В связи с тем, что данный материал является более мягким, режущий инструмент для строгания отличается меньшими габаритами и стоимостью. Также он является более высокооборотным. Такие насадки устанавливаются в ручные фрезеры или стационарные станки.

Фрезы, которые используются на деревообрабатывающих станках, внешне практически идентичные тем, что применяются для обработки металла. Единственное исключение заключается в том, что они сделаны из менее качественной стали, а также имеют другой угол заточки.

Насадки для станков делают следующих видов:

- Торцевые.

- Фасонные.

- Цилиндрические.

- Угловые.

- Дисковые.

- Концевые.

- Шпоночные.

Внешне фрезы для деревообрабатывающих станков полностью идентичны тем, что используются для резки металлов. Единственным исключением являются шпоночные фрезы, которые в металлообработке не применяются. Они относятся к категории двух зубчатых фрез, с помощью которых изготовляются соединительные пазы.

В связи с увеличением популярности ручных фрезеров, существенно возрос ассортимент концевых фрез, которые в них устанавливаются. Они отличаются не только по особенности режущей кромкой, но и по диаметру хвостовика. Он может представлять собой прут толщиной 6, 8 или 12 мм.

Типы фрез для ручного фрезера

Для ручного фрезера применяется следующие разновидности фрез:

- Кромочные.

- Пальчиковые.

- Для создания соединений.

- Специальные.

Группа кромочных фрез представляет собой практически идентичную конструкцию с торцевыми насадками, применяемыми для обработки металла. Они позволяют придать краям заготовки фигурный профиль. Их ножка имеет подшипник, который останавливает насадку при контакте с заготовкой, поэтому ограничивает углубление в древесину. Данная категория имеет самые разнообразные формы профиля и часто используется для декорирования столешницы. С их помощью можно делать фигурный вырез, выборку и создание сложной фаски.

Группа пальчиковых фрез внешне очень напоминают концевые, которые используются при обработке металла. С их помощью можно выбирать проушины и создавать глухие пазы. Боковые кромки обеспечивают большую высоту обработки. Такой инструмент зачастую является монолитным. Его форма может быть как прямой, так и скошенной в виде трапеции или клина. Такая насадка эффективно удаляет стружки, поэтому обладает высокой скоростью работы.

Фреза для столярных соединений обычно представляет собой разборную конструкцию с множеством режущих элементов. Они используются для обработки торцов досок, чтобы создать пазы для столярного соединения. Именно такими фрезами создается гребенка для склеивания длинномерных досок из коротких заготовок.

Специальные фрезы представляют собой комбинированный тип, который позволяет создавать фигурную поверхность на торцах. Именно к такой категории относятся инструменты, с помощью которых можно превратить кромку доски в замковую часть, применяемую на вагонке или ламинате.

Как продлить ресурс фрез

Чтобы фреза прослужила дольше, важно в первую очередь следить за тем, чтобы она надежно закреплялась в станке. Появление биения на высоких оборотах приведет к тому, что режущая кромка может отколоться, и насадка придет в негодность. Чтобы этого избежать, нужно не только надежно зажать ее перед работой, но и периодически останавливаться, чтобы перепроверить ее фиксацию, поскольку она может просто ослабнуть.

Следующим важным правилом является правильный подбор фрезы. Не следует использовать инструмент, твердость которого практически идентична жесткости обрабатываемой заготовки. Если это проигнорировать и начать работу, то интенсивность стирания будет одинаковой, поэтому режущая кромка быстро сядет, а ее металл отпуститься от перегрева.

Следующим правилом является правильный выбор скорости. На упаковке от фрезы обычно указывается оптимальная частота вращения. Если разогнать ее больше, то это может привести к тому, что она перегреется или от нее может отколоться кусок зуба.

Нельзя забывать о том, что во время работы металл сильно нагревается. Для предотвращения перегрева важно своевременно останавливать станок для остывания. Также стоит применять смазку, особенно если проводится обработка металла.

После каждой обработки стоит чистить фрезу от налипшей на нее стружки. Зачастую инструмент делается из стали, которая подвержена коррозии. Поэтому важно следить, чтобы он хранился в герметичном боксе, изолированном от влажного воздуха.

В случае если фреза утратила остроту, ее не следует использовать, поскольку тупая режущая кромка приводит к быстрому перегреву, в результате чего инструмент может испортиться и тогда ни какая заточка уже не поможет. Также не нужно создавать сильный прижим к обрабатываемой детали, поскольку это также способствует перегреву.

Классификация фрез: виды, описание, применение

- Новости компании

- Новости машиностроения

- Новости судостроения

- Новости военно-промышленного комплекса

- Новости космической промышленности

- Новости авиастроения

- Новости строительного сектора

- Интересные статьи

- Технические статьи

- Видео по сварке

- Видео по ковке

Механическая обработка осуществляется путем резания паза, плоскости, лыска (затеса). При этом используется режущий инструмент, который называется фреза. Отсюда и называние – фрезерование. Фреза двигается вращательно, а заготовка – поступательно.

Изобретателем фрезерного станка считается английский промышленник Эли Уитни. Он получил патент на фрезерный станок в 1818 году.

Из чего состоит инструмент?

Прежде чем перейти к описанию фрез, классификации и назначения, стоит понять, что представляет собой каждый инструмент. Он состоит из лезвий, тела вращения и зубьев.

Режущая часть изготавливается из твердого сплава, металлокерамики, минералокерамики, алмаза, массива кардной проволоки или быстрорежущей стали. Конструкция может быть сделана из одного материала (цельная), а может быть сборной (различные элементы соединяются между собой при помощи стандартных крепежных элементов, например, винты, клинья, гайки, болты).

Также выделяют фрезы с напаянными элементами для резания. Такие инструменты называются напайные. Сварные фрезы включают в себя хвостовую и режущую части из различных материалов, которые соединяются при помощи сварки.

Кроме того, существуют фрезерные головки, которые также именуют механические. Это особая разновидность фрез. Классификация фрез подразумевает большое количество инструментов, которые применяют в зависимости от свойств заготовки. К ним относятся инструменты, которые состоят из быстрорежущей стали и сменных пластин (из твердых сплавов). Отдельно головка (без лезвий) называется корпусом.

Классификация

Различают большое количество видов режущего инструмента. Классификация фрез зависит от различных свойств.

1. Угловые. Эта разновидность режущего инструмента чаще всего применяется во фрезеровании канавок. Они бывают:

- несимметричные двухугловые (прямые и винтовые канавки);

- симметричные двухугловые (канавки у фасонной фрезы);

- одноугловые (прямые канавки).

2. С плоским торцом. Данную разновидность в классификации фрез использую при раскрое, черновой обработке и выборке. На конце инструмент имеет форму буквы «П», а хвостовик в диаметре составляет не менее 0,2 миллиметра. Витки, предназначенные отводить стружку, могут иметь разное направление:

- гибридное;

- левое;

- прямое;

- правое.

Область использования варьируется в зависимости числа зубьев.

- 1 зуб – раскрой, черная обработка;

- 2 зуба – получистая обработка и раскрой;

- 3 и более – выборка, чистовая обработка стали разных видов, мягких металлов.

3. Со сферическим торцом. Такие инструменты применяются в металлообработке при изготовлении деталей сложной формы: пресс-форм, лопаток турбин, штампов. Производят в основном цельными, хотя бывают и фрезы со сменными пластинами. При обработке дерева применяют для создания 3D-изделия. Хотя в этой сфере преобладает использования конических фрез со сферическим торцом.

4. Концевые. Применяется для промышленных фрезерных станков. В отличие от сверла, изделие может работать во всех направлениях, а не только в осевом. Концевые фрезы крепятся в шпинделе станка при помощи хвоста в форме конуса или цилиндра. Выделяют несколько видов концевых фрез в зависимости от составляющих:

- коронки и винтовые пластинки из твердых сплавов;

- шпоночные с твердым сплавом;

- шпоночные с хвостовиком в форме цилиндра или конуса;

- для сегментных шпонок.

5. Дисковые. В классификации фрез дисковые инструменты применяются при резке, разрезах и других действиях, которые связаны с грубой обработкой металлов или неметаллов. Делятся на 3 группы:

- Шлицевые (шпоночные) – имеют зубья лишь на цилиндрической поверхности.

- Трехсторонние – зубья на обоих торцах.

- Двухсторонние – зубья на торце.

Если на дисковых фрезах есть сменные пластины из твердых сплавов, то их можно регулировать исходя из положения картриджа. От этого изменяется ширина пазов. Чаще всего ими профилируют деревянные детали на мебельные фасады, деревянные евроокна, европлинтус, дверной штапик, филенку, дверную коробку и пр.

Назначение фрез по обрабатываемому материалу

Классификация этих инструментов и их назначение зависит от материала, который предстоит обработать. Например:

- Чугун.

- Медь.

- Графит.

- Дерево.

- Закаленная и нержавеющая сталь.

- Алюминий.

Технологические признаки

Кроме того, различают инструменты по свойствам, которые позволяют обрабатывать различные материалы:

- Шлицы и пазы;

- Тела вращения;

- Для разрезки материала;

- Резьбы и зубчатые колеса.

Конструктивные признаки

1. Направление зуба:

- прямые;

- винтовые;

- наклонные;

- фрезы с разнонаправленными зубьями.

2. Классификация фрез по конструкции:

- цельный;

- с разборной и сборной головкой;

- составной;

- инструмент со вставными зубьями.

3. Конструкция зуба:

- фрезы с затылованными зубьями (профильная режущая кромка обеспечена постоянством при повторе заточек на передней поверхности);

- острозаточенные.

4. Классификация фрез по способу установки на станке:

- надсадный (фреза с отверстиями);

- инструмент с хвостовиком в виде конуса или цилиндра;

- концевой (хвостовой).

Выбор конкретного инструмента из классификации фрез по дереву зависит от поверхности, которую необходимо обработать.

Фрезы по дереву могут использоваться для:

- соединения заготовок путем сращивания пазов;

- изготовления выемки для установки навесных петель и какого-либо другого вспомогательного приспособления;

- декорирования, которое осуществляется с помощью резака изготовки рисунка.

Чаще всего используются инструменты 6-12 мм диаметром. При этом дюймовая цанга и миллиметровый хвостик не должны применяться в работе. Это может повлечь за собой поломку фрез, а в худшем случае привести к травме работника.

Производители оборудования предусматривают некоторые модификации. Возможно использовать ручной фрезер. Его оснастка предназначена для того чтобы обработать пластик и металл, а также древесину.

Основные виды работ по дереву

- Изготавливаются пазы, формируются углубления при помощи торцевых типов фрез.

- Цилиндрический инструмент производит обработку пазов.

- Использование фасоннных оснасток для фигурных углублений, что придает изделию уникальность и неповторимость.

- Изготовление изделий по шаблонам происходит при помощи использования конструкции из кромочных и подшипника.

Кроме того, не стоит забывать, что подшипник в ручной фрезе требует техническое обслуживание всего инструмента. Вращающийся элемент смазывают тонким слоем на протяжении всего срока эксплуатации предмета.

Классификация фрез по металлу:

1. Торцовые. Они используются чаще всего для обрабатывания плоскости на вертикально-фрезерном устройстве. Эта разновидность фрез обладает рабочими вершинами острых кромок зубьев. Основная деятельность осуществляется при помощи боковых заостренных кромок, находящихся снаружи детали. А торцевые кромки – дополнительное оснащение. Этот инструмент обеспечивает ровную работу, так как угол прикосновения зависит от диаметра режущего предмета. Торцовая фреза очень жесткая и массивная, что позволяет удобно и надежно расположить и закрепить режущие элементы, а также оснастить их твердыми сплавами. Такое фрезерование имеет большую производительность, чем при использовании других инструментов.

2. Дисковые. Это важнейшее современное оборудование. Оно используется для фрезерования канавок и пазов, бывает трех видов. Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья. Топкие дисковые фрезы, которые еще называют пилами, используются для прорезывания шлиц и узких пазов на деталях. Для этого затачивают фаски с торцов оборудования. Она может срезать половину режущей кромки. Из-за этого зубьями срезается стружка необходимой ширины, которая будет уже, чем ширина прорезаемого паза. Таким образом, улучшается отвод стружки во впадине зуба, так как она размещается максимально просторно. Если размеры среза и паза будут в точности соответствовать друг другу, торцы стружки начнут соприкасаться с боковой стороной паза. Вследствие этого возникнет затруднение в свободном размещении стружки, тогда дисковая фреза может сломаться.

3. Угловые и концевые фрезы. Угловые инструменты используют для фрезерования наклонной плоскости и углового паза. Одноугловая фреза имеет режущие кромки. Они располагаются на торце и конической поверхности. Режущие кромки двухугловой фрезы находятся на двух конических поверхностях. Концевая фреза применяется при обработке глубокого паза в корпусных деталях уступов и контурных выемках. При этом в шпинделе станка закрепляется конический или цилиндрический хвостовик. У данного инструмента большую часть работ по резанию выполняют главные кромки на цилиндрической поверхности. При этом вспомогательными кромками производится зачистка дна канавки. Такими фрезы чаще всего оснащены винтовыми или наклонными зубьями.

4. Шпоночные фрезы. Как было отмечено выше, это разновидность концевой фрезы. Представляет собой инструмент, похожий на сверло. Он может углубляться в заготовку в процессе осевой подачи, просверливая отверстие, а затем направляться вдоль канавки. В первой части работы резание происходит при помощью торцовых кромок, одна из которых непременно должна подходить к оси фрезы. Это обеспечит непосредственно сверление отверстия.

ОКПД: классификация фрез