Виды металлорежущих станков и их основные узлы

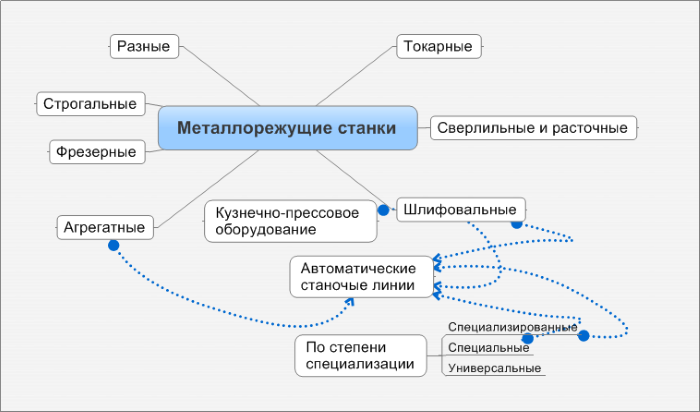

Классификация металлорежущих станков

Металлорежущий станок служит для обтачивания заготовок до заданных технологическим регламентом размеров и форм поверхности. Обработка осуществляется резцовым или абразивным инструментом.

Все металлообрабатывающее оборудование классифицируется по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

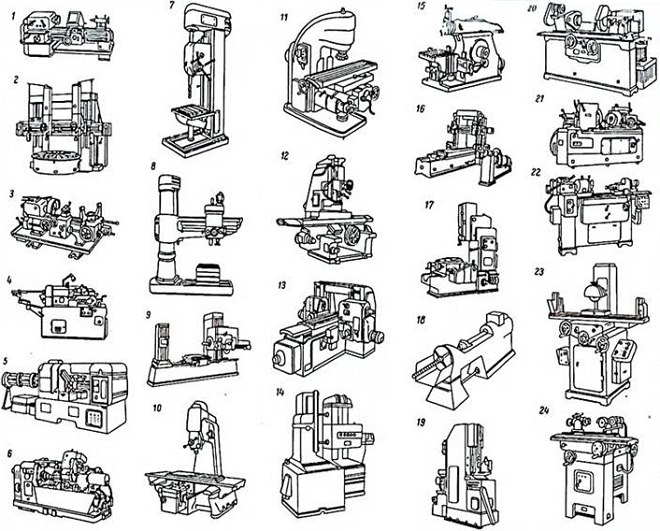

Пример классификации станков в зависимости от типа обработки

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Металлорежущее оборудование — классификация и виды

Металлорежущие агрегаты — это оборудование, предназначенное для обработки полуфабрикатов и заготовок, полученных литьем, прокаткой, ковкой, штамповкой. Все станки, разработанные для осуществления металлорежущих операций, подразделяются на несколько категорий, принадлежность к которым отражается в маркировке оборудования.

Маркировка металлорежущих станков

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

- первый цифровой код обозначает группу, к которой относится данное устройство;

- второй характеризует разновидность, тип;

- третий (иногда и четвертый) указывает на его основной типоразмер;

- буква (обычно это литера «М»), расположенная сразу после первой цифры (если она присутствует), означает, что типовая конструкция была модернизирована;

- после цифр могут следовать буквенные обозначения, характеризующие степень точности, обеспечиваемую данным устройством, а также определяющие завод-изготовитель.

Таблицы групп и типов металлорежущих агрегатов

| Станки по характеру выполняемых операций | Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | ||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-раст.одностоечные |

| Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированныешлифовальные |

| Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| Резьбо- и зубообрабатывающие | 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрич. колес и шлицевых валов | Зубофрезерные для червячных колес |

| Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | ||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | ||

| Ток.резцом | Абразивным кругом | Фрикционным блоком | |||

| Разные | 9 | Муфто- и трубообрабатывающие | пилонасекательные | Правильно- и бесцентрово-обдирочные | — |

| Станки по характеру выполняемых операций | Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Карусельные | Винторезные | Многорезцовые | Спец. для фасон. заготовок | Раз. токарные |

| Сверлильные и расточные | 2 | Радиально-сверлильные | Горизонтально-расточн. | Алмазно-расточн. | Гориз-сверлильные | Разн. сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | — | Заточные | Плоскошлиф. с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| Комбинированные | 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| Резьбо- и зубообрабатывающие | 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Резьбо- и зубошлифовальные | Разнаые агрегаты по обработке резьб и зубьев |

| Фрезерные | 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные. | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| Разрезные | 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | ||

| Разные | 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1.

Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

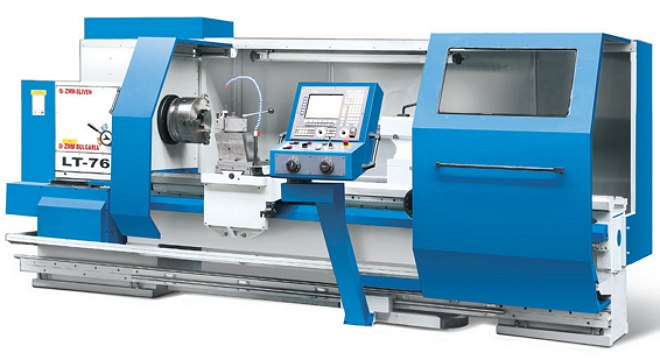

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2.

Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3.

Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4.

К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5.

Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

- Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6.

Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

- Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

- Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

- Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8.

Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

Понятие и классификация металлорежущих станков

Металлорежущие станки являются основным видом промышленного оборудования для размерной обработки заготовок. В следствие быстрого развития вычислительной техники за последнее время конструкции станков существенно изменились.

Понятие металлорежущего станка

Дадим определение термина «металлорежущий станок»:

Металлорежущий станок – технологическая машина, которая предназначена для обработки металлических заготовок посредством снятия материала механическим способом (резания), в результате чего обеспечивается заданная форма и размеры заготовки.

Процесс обработки на станках осуществляется с помощью движений формообразования, в которых участвуют инструмент и заготовка. Движения формообразования могут быть движениями резания и движениями подачи. Эти движения в процессе резания образуют на заготовке заданные поверхности.

В основном, этот процесс обработки производится посредством снятия стружки с помощью режущего инструмента (лезвийного или абразивного). Однако существуют особые методы обработки: электрохимические, электрофизические, поверхностным пластическим деформированием, оптическим лазерным лучом, а также операции по измерению или контролю обрабатываемых деталей, а также с их сборкой.

Для лучшего понимания вопроса дадим определения терминам «заготовка» и «деталь»:

Заготовка – это предмет труда, из которого путем изменения размеров, формы и свойств поверхности изготавливают деталь.

Деталь – это продукт труда (изделие), который предназначен для использования на предприятии в основном или вспомогательном производстве.

Основная классификация металлорежущих станков

Основная классификация, которая предложена Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), является цифровой и предполагает разделение металлорежущих станков на 9 групп по технологическому признаку (по виду обработки и применяемому режущему инструменту). Каждую группу подразделяют на типы (подгруппы), а каждый тип – на типоразмеры.

Группы станков определяют по технологическому назначению станка (токарные, сверлильные, фрезерные, шлифовальные и т.д.), типы станков – по расположению рабочих органов (внутришлифовальные, бесцентрово-шлифовальные), по числу основных рабочих органов (многошпиндельные, одношпиндельные), по степени автоматизации (автоматы, полуавтоматы).

Таблица классификации металлорежущих станков

| Наименование станков | Группа | Типы станков | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно-револьверные | Сверлильно-отрезные | Карусельные | Токарно-винторезные, лобовые | Многорезцовые, копировальные | Специализированные | Разные токарные | ||

| специализированные | одношпиндельные | многошпиндельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы: | Координатно- расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно-расточные | Горизонтально- сверлильные, центровые | Разные сверлильные | |

| одношпиндельные | многошпиндельные | ||||||||||

| Шлифовальные, полировальные, доводочные, заточные | 3 | — | Круглошлифовальные | Внутришлифовальные | Обдирочно- шлифовальные | Специализированные шлифовальные | Продольно- шлифовальные | Заточные | Плоскошлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные, работающие абразивным инструментом |

| Комбинированные | 4 | — | — | Светолучевые | Электрохимические: | Электроэрозионные: | Анодно-механические отрезные | — | |||

| шлифовальные, хонинговальные, суперфинишные | копировально- прошивочные, для удаления заусенцев, маркировочные, контурно- доводочные | вырезные | прошивочные для извлечения остатков сломанного инструмента | копировально- прошивочные, ультразвуковые и электрохимические комбинированные прошивочные | |||||||

| Зубо- и резьбо- обрабатывающие | 5 | Резьбонарезные | Зубострогальные для цилиндрических колёс | Зуборезные для конических колёс | Зубофрезерные для цилиндрических колёс и шлицевых валов | Зубофрезерные для нарезания червячных колес | Для обработки торцов зубьев колёс | Резьбофрезерные | Зубоотделочные, проверочные и обкатные | Зубо- и резбо- шлифовальные | Разные зубо- и резьбо- обрабатывающие |

| Фрезерные | 6 | Барабанно- фрезерные | Вертикально- фрезерные консольные | Фрезерные непрерывного действия | Продольно- фрезерные одностоечные | Копировально- фрезерные и гравировальные | Вертикально- фрезерные бесконсольные | Продольно- фрезерные двухстоечные | Консольно-фрезерные широкоуниверсальные | Горизонтально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | — | Продольные: | Поперечно- строгальные | Долбёжные | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные | |

| одностоечные | двухстоечные | ||||||||||

| Отрезные (разрезные) | 8 | — | Отрезные, работающие: | Правильно-отрезные | Пилы: | — | — | ||||

| резцом | абразивным кругом | гладким или насечным диском | ленточные | дисковые | ножовочные | ||||||

| Разные | 9 | — | Муфто- и трубо- обрабатывающие | Пилонасекательные | Правильно- и бесцентрово- обдирочные | — | Для испытания инструмента | Делительные машины | Балансировочные | — | — |

Нумерация металлорежущих станков

Исходя из выше представленной классификации, моделям станков присваивают условное обозначение (индекс или шифр), состоящее из сочетания нескольких цифр и букв:

- первая цифра – номер группы, к которой относится данный станок;

- вторая цифра – номер типа станка в пределах данной группы;

- буква после первой или второй цифры определяет, модернизирован ли станок, либо указывает на определенную техническую характеристику станков одного размера;

- третья или третья-четвертая цифры определяют типоразмеры — одни из важнейших цифровых параметров станка и обрабатываемой детали;

- буква после всех цифр в конце номера означает конструктивную модификацию базовой модели или технологические особенности станка.

Другие типы классификации металлорежущих станков

Станки классифицируют по многим признакам. Рассмотрим основные из них.

По классу точности металлорежущие станки могут быть:

- нормальной (Н) точности

- повышенной (П) точности

- высокой (В) точности

- особо высокой (А) точности

- сверхвысокой (С) точности

По степени универсальности металлорежущие станки бывают:

- универсальные (общего назначения) – используются для небольших партий деталей широкого спектра наименований и размеров

- специализированные – используются для больших партий однотипных деталей схожих конфигураций, но разного размера

- специальные – используются для очень крупных партий деталей одного вида или типоразмера

По уровню автоматизации металлорежущие станки делят на:

- ручные

- станки-полуавтоматы

- станки-автоматы

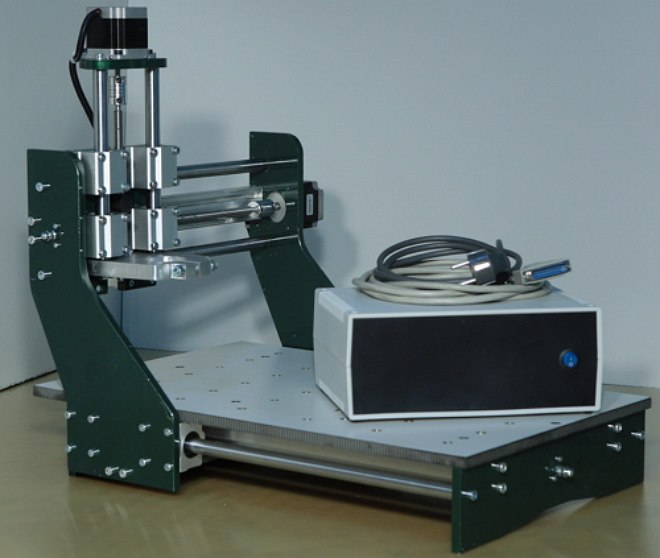

- станки с ЧПУ

- гибкие производственные модули

По массе металлорежущие станки принято подразделять на:

- легкие (до 1 т)

- средние (1-10 т)

- тяжелые (более 10 т)

- уникальные (более 100 т)

Компания «СДТ» предлагает купить металлообрабатывающие станки по лучшим ценам в весьма широком ассортименте, для использования во всех сферах металлообрабатывающего производства. Ознакомиться с ним можно в нашем каталоге металлообрабатывающих станков.

Виды металлорежущих станков и их основные узлы

Токарные станки

В этой группе станков в качестве основного технологического метода обработки используется точение. В парке станков промышленности Украины они составляют около 30%.

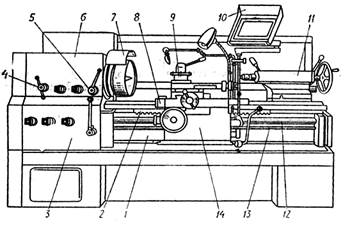

|

Рис.2 Основные части токарно-винторезного станка 16К20

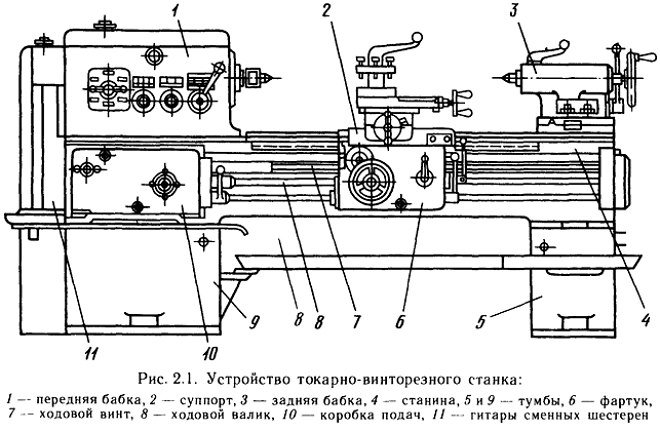

Основные части токарно-винторезного станка (рис. 2) следующие: станина 1, передняя 6 и задняя 11 бабки, коробка подач 3, суппорт 8.

Станинапредназначена для закрепления на ней неподвижных и перемещения подвижных частей станка. Она выполнена в виде балки коробчатой формы. На верхней (лицевой) ее части имеются направляющие — наиболее ответственная часть станины, по которым перемещаются суппорт и задняя бабка. На левой стороне станины закреплены передняя бабка и коробка подач.

Передняя бабкапередает заготовке вращательное движение. В передней бабке размещены:

— главный вал — шпиндель, вращающий заготовку,

— коробка скоростей, от которой шпиндель получает движение с необходимой частотой вращения.

Шпиндель имеет сквозное отверстие Æ 52мм, сквозь которое можно пропускать прутковую заготовку. Отверстие в передней части шпинделя коническое — для установки переднего центра, который поддерживает левый конец заготовки.

Коробка скоростей дает 22 различных варианта частот вращения шпинделя в пределах 12,5—1600 об/мин. Нужное положение рукояток 4, 5, отвечающее необходимой частоте вращения шпинделя, определяют по таблице, укрепленной на передней стенке корпуса передней бабки.

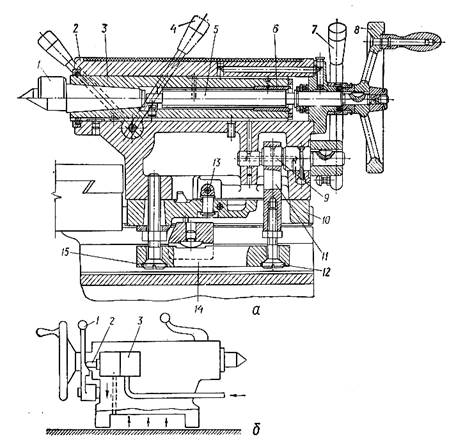

Рис.3.Устройство задней бабки станка 16К20

а-общее устройство; б-пневматическое устройство

Задняя бабка(рис. 3, а) предназначена для поддержания с помощью центра 1 правого конца заготовки, а также для закрепления в коническом отверстии пиноли 3 сверла, зенкера или развертки соответственно при сверлении, зенкеровании или развертывании отверстий в заготовке. Плита 10 имеет пазы, которые ее направляют по направляющим станины, и, таким образом, задняя бабка может вручную перемещаться вдоль станины и закрепляться в нужном положении рукояткой 7 с помощью эксцентрика 9, тяги 11 и башмака 14. Степень ее закрепления регулируется винтами 12 и 15. Пиноль 3 с помощью маховика 8, винта 5 и запрессованной в нее гайки 6 может перемещаться в отверстии корпуса 2. Необходимый вылет пиноли с центром 1 фиксирует рукоятка 4. Корпус задней бабки можно смещать относительно плиты 10 в поперечном направлении винтовой парой 13, что бывает необходимо при настройке станка на обтачивание длинных конических поверхностей.

Задняя бабка имеет пневматическое устройство (рис. 3 , б), которое создает между станиной и задней бабкой воздушную подушку, облегчает ее перемещение по станине и снижает износ направляющих. Из воздушной магистрали сжатый воздух попадает под заднюю бабку при нажиме укрепленным на рукоятке 1 кулачком на толкатель 2 клапана 3.

Коробка подач(рис. 2) является составной частью механизма подач. С ее помощью быстро настраивают станок на нужную величину продольной или поперечной подачи или определенный шаг при нарезании резьбы. Механизм коробки подач получает движение от шпинделя через гитару сменных зубчатых колес и передает его ходовому винту 12 или ходовому валу 13, от которых через механизмы фартука оно передается суппорту 8.

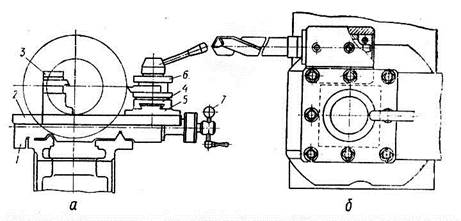

Рис.4.Схема суппорта станка 16К20(а) и держатель центрового инструмента (б)

Суппорт служит для закрепления в установленном на нем резцедержателе 6 инструментов и ручного или автоматического их перемещении относительно заготовки. Он (рис. 4, а) состоит из продольных 1 и поперечных 2 салазок, поворотного круга 5, выполненного за одно целое с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4, ичетырехгранного резцедержателя 6.

Продольные салазки, а, следовательно, и весь суппорт могут перемещаться автоматически или вручную по направляющим станины. Поперечные салазки перемещаются по поперечным направляющим продольных салазок при вращении винта поперечной подачи, на конец которого насажена рукоятка 7. Винт может вращаться вручную с помощью рукоятки 7 или автоматически. Резцовые салазки можно перемещать по направляющим только вручную. Поворотный круг 5 вместе с резцовыми салазками можно поворачивать вокруг вертикальной оси на любой угол в пределах ±90° и закреплять в этом положении, что бывает необходимо при обработке конических поверхностей. На поперечных салазках может быть установлен задний резцедержатель 3, который используют для прорезания канавок.

Станок снабжен держателем центрового инструмента (рис. 4, б):сверл, зенкеров, разверток и др. Он устанавливается соответствующим образом в резцедержателе, и помещенный в нем инструмент может быть использован при обработке отверстий с механической и ручной подачами.

К продольным салазкам суппорта прикреплен фартук 14 (рис. 2), в котором размещены механизмы преобразования вращательного движения ходового винта и ходового вала в продольное перемещение суппорта, а также вращательного движения ходового винта в поперечное перемещение поперечных салазок.

Для обеспечения безопасности работающего станок снабжен кожухом ограждения патрона 7 и защитным откидным экраном 10, защищающим от разлетающейся стружки.

Сверлильные станки

Сверлильные станки предназначены для обработки цилиндрических и конических, сквозных и глухих отверстий сверлами, зенкерами, развертками и другими инструментами, а также для нарезания резьб.

На вертикально-сверлильных станках обрабатывают заготовки, у которых оси отверстия и вращения инструмента совмещают, перемещая заготовку относительно шпинделя станка. Основными данными этих станков являются: наибольший диаметр сверления, номер конуса шпинделя и его вылет, расстояние от шпинделя до стола.

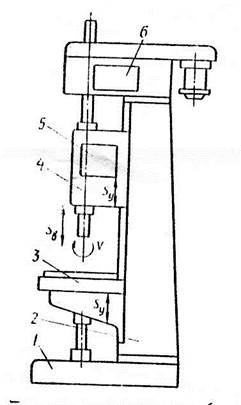

Общий вид вертикально- сверлильного станка 2А150 показан на рис. 5.

Рис. 5. Общий вид вертикально — сверлильного станка 2А150.

Станок состоит из фундаментной плиты 1, станины 2, коробки скоростей 6, коробки подач 5, расположенной в кронштейне 4 и стола 3, на котором устанавливают заготовку.

Фрезерные станки

Фрезерные станки предназначены для обработки резанием различных поверхностей многолезвийным инструментом – фрезами самых разнообразных типов и конструкций. На фрезерных станках обрабатывают различные плоскости, фасонные поверхности, прорезают прямые и винтовые канавки и пазы.

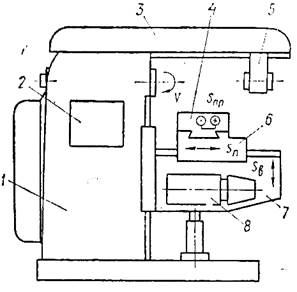

На рис. 6 показан общий вид горизонтально-фрезерного станка 6Р82.

Рис. 6. Общий вид горизонтально-фрезерного станка 6Р82.

Станок состоит из станины с фундаментной плитой 1, консоли 7, поперечных салазок 6 со столом, хобота 3, подвесок (одной или двух) 5. Внутри станины размещена коробка скоростей 2, а внутри консоли – коробка подач 8. Главным движением служит вращение шпинделя. По вертикальным направляющим может перемещаться консоль, осуществляя вертикальную подачу Sв, а по направляющим консоли – поперечные салазки, осуществляя поперечную подачу Sп. Заготовку устанавливают (закрепляют) на столе станка, который, перемещаясь по направляющим поперечных салазок, осуществляет продольную подачу Sпр. Подвеска подшипником служит для поддержания конца установленной в шпинделе станка длинной оправки с фрезой. В зависимости от длины оправки подвеса может перемещаться по направляющим хобота.

Строгальные станки

Обработка поверхностей строганием осуществляется при наличии двух движений: прямолинейного возвратно-поступательного главного движения резца или заготовки в горизонтальной плоскости и прерывистого поступательного движения резца или заготовки, перпендикулярного направлению главного движения. При строгании процесс резания прерывистый и стружка срезается только при прямом (рабочем) ходе. Наличие холостого хода увеличивает длительность обработки.

Строгальные станки подразделяют на два основных типа: продольно-строгальные, на которых обрабатывают преимущественно средние и крупные по размеру заготовки; поперечно-строгальные, предназначенные для обработки заготовок при длине строгания до 1000 мм.

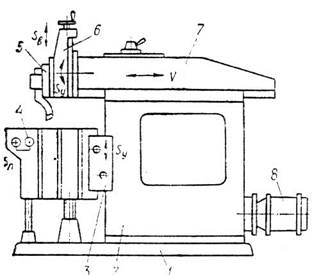

На рис. 7 показан общий вид поперечно-строгального станка 7Б35

Рис. 7. Общий вид поперечно-строгального станка 7Б35.

Станина 2 с фундаментной плитой 1 имеет горизонтальные направляющие, по которым перемещается ползун 7 с суппортом 6, совершающим плавное движение. В суппорте смонтирована откидная планка 5 с резцедержателем. Во время рабочего хода планка упирается в опорную плоскость, и резец срезает стружку. При обратном ходе резец своей вершиной цепляется за обработанную поверхность и откидная планка откидывается. Станина станка имеет вертикальные направляющие, перемещаясь по которым траверса 3 может быть установлена на необходимой высоте. Перемещаясь периодически в интервале между холостым и рабочим ходом по горизонтальным направляющим траверсы, стол 4 с закрепленной не нем заготовкой совершает горизонтальную (поперечную) подачу Sп. Ползун 7 приводится в движение от электродвигателя 8.

Основные узлы металлорежущих станков (МРС)

рис. 2.1. Точение цилиндрической поверхности проходным резцом

Металлорежущий станок — машина для размерной обработки заготовок путем снятия стружки при резании лезвийным или абразивным инструментом.

Для получения поверхностей на заготовке режущим инструментом в станках необходимо обеспечить движения инструменту и заготовке, согласованные между собой по определенному закону.

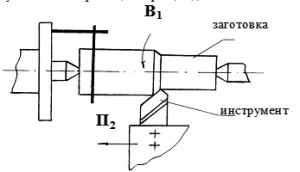

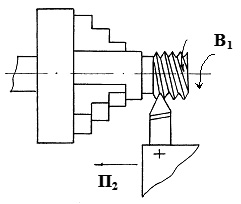

Пример 1. Обработать цилиндрическую поверхность на токарном станке проходным резцом (рис. 2.1). Для этого необходимо организовать два движения: вращение заготовки (В1) и поступательное перемещение резца вдоль оси заготовки (П2).

рис. 2.2. Нарезание резьбы резьбовым резцом

Пример 2.. Нарезать резьбу на токарном станке резьбовым резцом (рис. 2.2).

Для этого необходимо организовать тоже два движения, но взаимосвязанные между собой по определенному закону, а именно, за один оборот заготовки резец требуется переместить вдоль оси заготовки на шаг нарезаемой резьбы, т.е. (В1) и (В1П2).

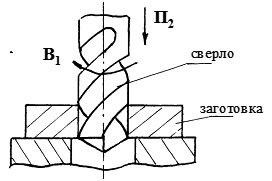

Пример 3. Сверлить спиральным сверлом отверстие на вертикально-сверлильном станке (рис. 2.3).

Для этого необходимо организовать также два движения (В1) и (П2), но оба движения получает инструмент (сверло), где (В1) — вращение сверла, а (П2) — поступательное движение сверла.

Все эти движения являются вполне определенными, отвечающими заданному технологическому процессу. Для обеспечения необходимых закономерностей каждого движения устанавливаются характеризующие его параметры и создаются в станке соответствующими механизмами.

Узел 1 — Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью. У подавляющего большинства станков главный привод сообщает вращательное движение шпинделю, в котором закреплен режущий инструмент либо заготовка.

Узел 2 — Привод подачи необходим для перемещения инструмента относительно заготовки для формирования обрабатываемой поверхности.

Узел 3 — Привод позиционирования необходим для перемещения того или иного узла станка из некоторой исходной позиции в другую заданную позицию, например, при последовательной обработке нескольких отверстий или нескольких параллельных плоскостей на одной и той же заготовке. Во многих современных станках с числовым программным управлением (ЧПУ) функции приводов подачи и позиционирования выполняет один общий привод.

Узел 4 — Несущая система станка состоит из последовательного набора соединенных между собой базовых деталей. Соединения мо- гут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовки под воздействием силовых и температурных факторов.

Узел 5 — Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке для смены заготовок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т. п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом).

Узел 6 — Контрольные и измерительные устройства необходимы в станке для автоматизации наблюдения за правильностью его работы. С помощью них контролируют состояние наиболее ответственных частей станка, работоспособность режущего инструмента, измеряют размеры заготовки и изделия. При достаточно высоком уровне автоматизации результаты контроля измерения поступают в управляющее устройство, а оттуда в виде управляющих сигналов корректируют положение узлов станка.

Узел 7 — Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

47. Металлорежущие станки, их классификация, маркировка и назначение. Основные узлы и механизмы станков.

Обработкой металла резанием называется процесс, при котором режущим инструментом снимается слой металла с заготовки для получения детали нужной формы. На металлорежущих станках получают готовые, не требующие обработки детали. В качестве заготовок используются отливки, поковки, штамповка, сортовой прокат и другие материалы. Согласно классификации станки по виду обработки заготовки делятся на 10 групп. 1 группа — токарные станки для обработки тел вращения путём снятия стружки с поверхности вращающейся детали и получения детали цилиндрической формы. На токарных станках может нарезаться резьба и могут высверливаться внутренние отверстия. 2 группа — сверлильные станки, предназначенные для сверления и рассверливания отверстий, нарезания внутренней резьбы и других работ. 3 группа — шлифовальные и доводочные станки для обработки поверхности наждачным кругом с целью достижения высокой точности и чистоты поверхности. 4 группа — комбинированные станки, для проведения нескольких видов обработки. 5 группа — зубо- и резьбообрабатывающие станки, для нарезки резьбы и зубьев в шестернях(зубчатых колесах). 6 группа — фрезерные станки, для обработки плоских поверхностей, вращающимся инструментом, а также для выборки пазов и каналов. 7 группа — строгальные, долбёжные и протяжные станки, для обработки плоских поверхностей режущим инструментом, совершающим возвратно-поступательные движения по поверхности заготовки. 8 группа — разрезные станки, для разрезки заготовок при помощи фрезы или пилы. 9 группа — различные станки, не вошедшие в 1-8 группы. 10 группа — резервная, для новых видов станков. Каждая группа подразделяется на 10 подтипов: по специфике конструктивных и технологических особенностей, положения резца, количеству шпинделей и т.д. Маркировка станка включает в себя 3 или 4 цифры: 1- определяет номер группы, 2 — тип станка(номер подгруппы), 3 — 4 — тип и размер станка. Например 1К62 означает что это токарный станок(1), токарно-винторезный(6), расстояние шпинделя от стола(2) равно 200 мм., имеет какие-то конструктивные особенности(К).

Все станки состоят из 3 основных механизмов — двигательного(электродвигатель), передаточного и исполнительного. Передаточный механизм(передача) — совокупность устройств для передачи движения от двигателя к исполнительным органам — столу, суппорту, шпинделю и различным узлам и деталям, которые предназначены для выполнения аналогичных, для всех видов станков, функций, хотя они и отличаются по конструктивным особенностям. К ним относятся:

— станина — корпусная часть станка, на которой закрепляется остов детали и узлы станка; изготовляется литьем из чугуна или сварная из стали.

— стол — часть станка, служащая для установки заготовки.

— суппорт — узел для закрепления заготовки или инструмента и передачи ему движения.

— шпиндель — вал, на котором закрепляется в патроне инструмент или заготовка.

Для передачи движения от двигателя к исполнительным механизмам служат передачи:

* фрикционная — движение передается через трение дисков, конусов, колес и других трущихся элементов. Применяется для резкого торможения и пуска(автомобили, радио и т.п.)

* зубчатая — осуществляется с помощью шестерен, применяется при ступенчатом изменении скорости.

* цепная — осуществляется с помощью специальной цепи и двух звездочек(велосипед).

* червячная — служит для резкого увеличения передаточного числа(до 300 раз) и состоит из червяка и шестерен.

Для преобразования вращающихся движений в поступательные часто применяются реечные, винтовые, кулачковые и кривошипные механизмы.

Реечный механизм. Состоит из соединенных в пару рейки и зубчатого колеса. При вращении колеса рейка совершает возвратно-поступательные движения.

Винтовой механизм. При вращении неподвижно установленного винта или гайки, поступательные движения совершает гайка или, соответственно, винт, соединен с исполнительным механизмом.

Кулачковый механизм. Расположенные по распределительному валу вращающиеся выступы — кулачки — приводят в возвратно-поступательное движение соединённые с ними стойки.

Кривошипный механизм. Вращающееся звено — кривошип или коленчатый вал — приводит в возвратно-поступательное движение спаренные с ним звенья. Например в кривошипно-шатунном механизме вращательное движение механизма передается через шатун не двигающийся поступательно ползун.

Основные узлы и механизмы металлорежущих станков

Вопрос 35

Резервная для новых видов.

Разные станки

Фрезерные станки для обработки поверхности вращающейся фрезьбой.

Шлифовка

Строгание

Сверление

Фрезировачная

Токарная

Вопрос 34

Штамповка производиться путем заполнение разогретым металлом полости штампа. Нагретая заготовка помещается в нижнюю полость штампа и под воздействием молота верхняя часть штампа выдавливает металл с заполнением ручей штампа. Штампы делятся на вырубные, гибочные и отрезные. Особыми способами штамповки являются штамповка взрывом которая применяется для изготовки сложных деталей. Матрица с заготовкой помешается в железобетонный бассейн и взрывная волна проходящая через воду оттесняет заготовку к матрице придавая форму. Электрогидравлическая отличается тем что используется энергия электрического заряда.

Производительности штамповки в 10 раз больше чем ковки, кроме того, при штамповке достигается, значительна большая точность размеров. Однако штамповка выгодна только при массовом производстве, когда окупаются затраты на изготовление Штампов. Штамповка бывает горячей и холодной, объемной и листовой.

Металлорежущие станки, их классификация и назначение

Металлорежущие станки используются для обработки металлом резаньем. При нём снимается слой материала заготовки для получения детали заданной формы, размеров и частоты поверхности. На металлорежущих станках получают детали не требующих обработки. В качестве заготовки используют отливки, паковки и штамповки.

Основными видами обработки являются:

Металлорежущие станки делятся на 10 групп:

1. Токарные станки – предназначены для обработки тел, для снятие стружки кроме того по центру могут высверливаться отверстия.

2. Сверлийные станки – предназначены для сверления.

3. Шлифовальные и доводочные станки – для обработки поверхности шлифовальным кругом.

4. Комбинированные – для проведения нескольких видов обработки.

5. Зуба и резьба обрабатывающие станки – для нарезания.

7. Строгательные – для обработки плоских поверхностей.

8. Разрезные станки – предназначены для резанья.

Металлорежущие станки используются для обработки металлом резаньем. При нём снимается слой материала заготовки для получения детали заданной формы, размеров и частоты поверхности. На металлорежущих станках получают детали не требующих обработки. В качестве заготовки используют отливки, паковки и штамповки.

Они все состоят из 3 основных механизмов:

Все станки имеют узлы и детали одинакового значению, различающиеся по выполнению

Основными являются: Станина (опорная часть станка на которой крепяться детали и узлы), суппорт(Для закрепления инструмента иногда заготовки), шпиндель (Вал, на котором закрепляется заготовка или инструмент)

Для передачи движения от двигателя:

Дата добавления: 2014-11-06 ; Просмотров: 1075 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Машиностроение и механика

Металлорежущие станки: классификация и общие сведения — Основные узлы и механизмы станка

| Article Index |

|---|

| Металлорежущие станки: классификация и общие сведения |

| Типовые передачи в станках и их передаточные отношения |

| Технико-экономические показатели станков |

| Назначение и типы приводов |

| Основные узлы и механизмы станка |

| Шпиндельные механизмы |

| Назначение и классификация коробок скоростей |

| Назначение и типы коробок подач |

| Реверсивные механизмы |

| Предохранительные устройства |

| Механизмы суммирования движений |

| Муфты |

| Методика кинематической наладки металлорежущих станков |

| Станки с программным управлением |

| Функциональная схема системы ЦПУ |

| Числовое программное управление |

| Токарные станки |

| Токарно-револьверные станки |

| Карусельные и лобовые станки |

| Назначение, классификация и конструктивные особенности станков с ЧПУ |

| Токарный карусельный станок модели 1512ФЗ |

| Основные механизмы и движения в станке |

| Токарные автоматы и полуавтоматы |

| Станки сверлильно-расточной группы |

| Назначение, классификация и конструктивные особенности сверлильных и расточных станков с ЧПУ |

| Фрезерные станки |

| Фрезерные станки с ЧПУ |

| Делительные головки (ДГ) |

| Шлифовальные станки |

| Шлифовальные станки с ЧПУ |

| Станки строгально-протяжной группы |

| Зубообрабатывающие станки |

| Зубофрезерный станок модели 5Д32 |

| Назначение, классификация и принцип работы зубоотделочных станков |

| Агрегатные станки |

| Многоцелевые станки (станки типа обрабатывающий центр) |

| Многоцелевой станок модели ИР500ПМФ4 |

| Автоматические линии (АЛ) |

| Классификация, технические характеристики и типаж промышленных роботов |

| Захватные устройства ПР |

| Автоматизированное производство |

| All Pages |

Основные узлы и механизмы станка

Станина — является базовой деталью станка и служит для монтажа всех основных частей станка Она должна быть жесткой, виброустойчивой, иметь малую металлоемкость и стоимость. На станине должны быть предусмотрены проемы и окна для сборки и смазки. Она имеет коробчатую форму с ребрами жесткости.

Станины подразделяются на горизонтальные и вертикальные. Станина с вертикальной компоновкой называется стойкой.

В серийном производстве станины изготавливают литыми из серого чугуна.

В единичном производстве станины изготавливают сварными из прокатной стали. Иногда для изготовления станин тяжелых станков применяют железобетон.

Направляющие — наиболее ответственная часть станины. Служащая для перемещения инструмента и заготовки.

В станках применяют направляющие скольжения и качения для прямолинейного и кругового перемещения.

Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

По форме направляющие делятся на:

а) охватываемые — применяются при малых скоростях , на них плохо удерживается смазка, но не пристает стружка.

б) охватывающие — применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

в) комбинированные — это когда одна из направляющих выполнена плоской, а вторая призматической, V — образной или в виде ласточкиного хвоста.

г) накладные — выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине.

д) гидростатические — предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта

е) аэростатические — предусматри вают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Устройство токарно-винторезного станка

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Важным элементом конструкции являются также узлы металлорежущего оборудования, на которых устанавливается и закрепляется режущий инструмент. Именно при помощи таких узлов реализуется основная функция устройства — обработка деталей, изготовленных из металла.