Методы повышения начальной прочности зимнего бетона

Методы зимнего бетонирования

Содержание статьи:

- Твердение бетона при отрицательных температурах;

- Особенности укладки бетона зимой;

- Зимнее бетонирование: методы и способы;

- Выбираем методы зимнего бетонирования.

Твердение и набор бетоном прочности при низких температурах

При снижении температуры бетона ниже +5 0 С его твердение и нарастание его прочности резко замедляются, а при температуре равной температуре замерзания практически прекращаются. При отрицательных температурах вода в свежеуложенном бетоне может и замерзнуть. Одновременно прекращается не только твердение бетона, но и под воздействием льда может начаться разрушение слабой структуры бетона. После оттаивания и дальнейшего твердения такой бетон будет иметь пониженную прочность, что объясняется разрывом кристалликами льда связей между зернистым наполнителем и цементным камнем.

При снижении температуры бетона ниже +5 0 С его твердение и нарастание его прочности резко замедляются, а при температуре равной температуре замерзания практически прекращаются. При отрицательных температурах вода в свежеуложенном бетоне может и замерзнуть. Одновременно прекращается не только твердение бетона, но и под воздействием льда может начаться разрушение слабой структуры бетона. После оттаивания и дальнейшего твердения такой бетон будет иметь пониженную прочность, что объясняется разрывом кристалликами льда связей между зернистым наполнителем и цементным камнем.

Для того чтобы свежий бетон был устойчив к замерзанию используют специальный состав бетонной смеси и обеспечивают твердение при положительной температуре. Ниже приведены данные о времени, необходимом для достижения стойкости к замерзанию (с учетом норм СНиП 3.03.01-87, таб. №6):

Есть 3 способа создать благоприятные условия для твердения бетона зимой при отрицательных температурах окружающего воздуха:

- Бетонирование производят предварительно разогретой бетонной смесью, а далее сохраняют тепло в бетоне;

- Используют обогрев сформированных бетонных конструкций;

- Для приготовления бетонной смеси используют противоморозные химические добавки.

Чаще всего зимнее бетонирование производят с использованием сочетания вышеперечисленных мероприятий.

Разогрев бетонной смеси

Станция для прогрева бетона СПБ-35 Дуга

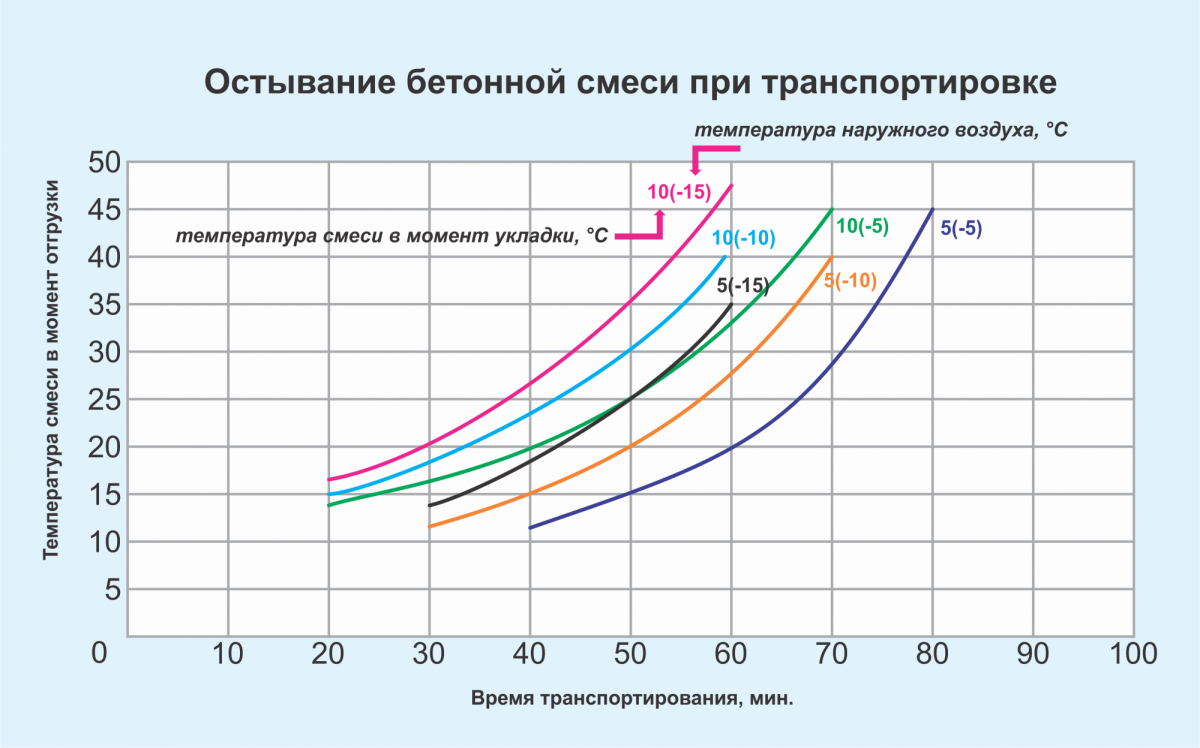

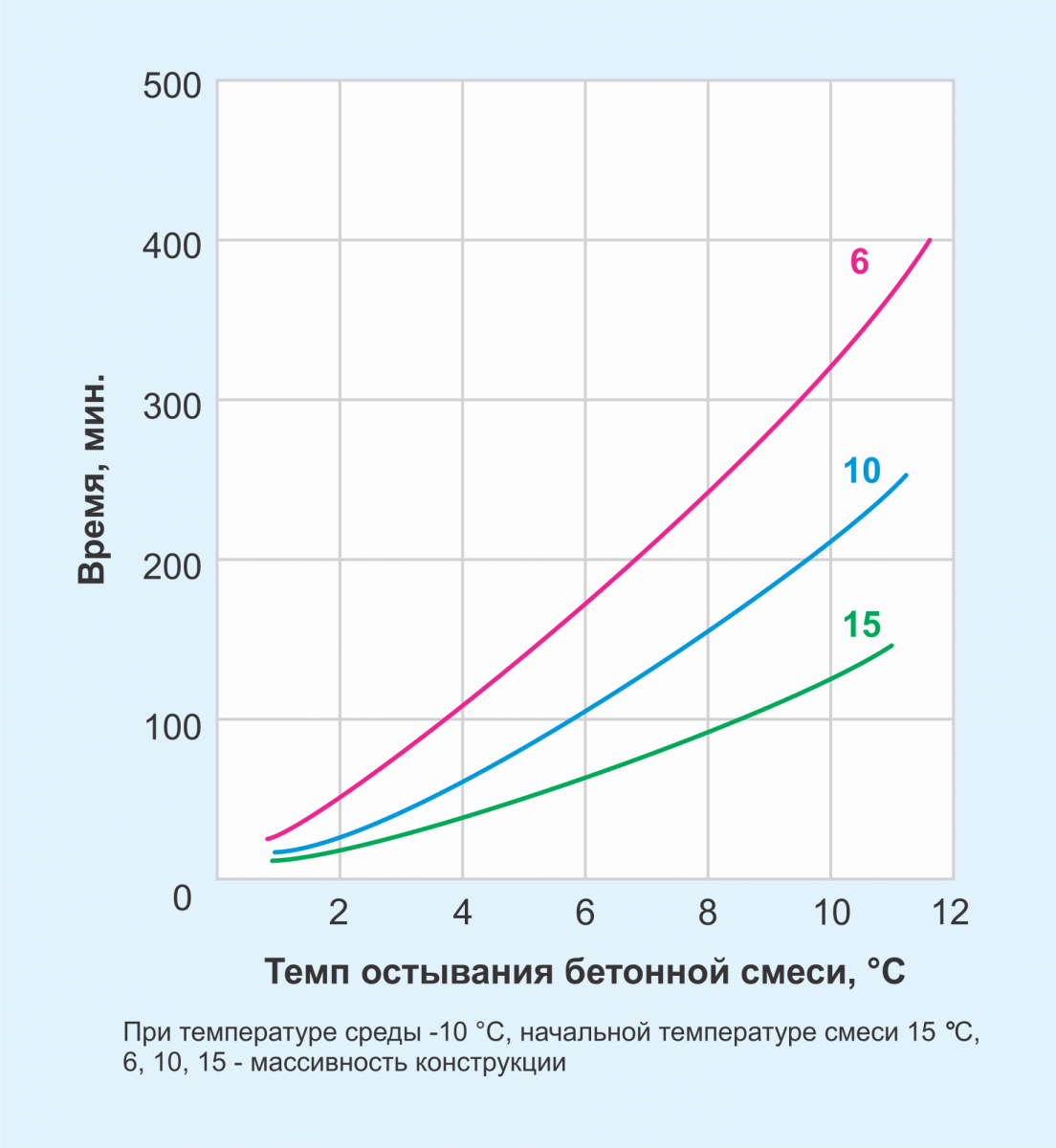

Производят в процессе приготовления бетона. Температуру разогрева выбирают в зависимости от длительности и способа транспортировки бетона к месту укладки и температуры окружающего воздуха. Важно, чтобы к моменту окончания формирования монолитной бетонной конструкции температура в теле бетона не опустилась ниже +15 0 С . После кладки бетонной смеси конструкцию накрывают теплоизолирующим материалом, чтобы твердение бетона происходило при положительной температуре. Бетонирование массивных монолитных конструкций производят с учетом температуры, выделяющейся при гидратации цемента. Для определения точной температуры внутри твердеющего бетона в него помещают датчики температуры.

Обогрев конструкций

для поднятия температуры в теле бетона используют электрический и инфракрасный прогрев.

Применение противоморозных добавок

используют для предотвращения замерзания бетона при транспортировке и укладке бетонной смеси. В качестве противоморозных добавок для приготовления бетона используют:

- хлорид кальция (ХК);

- нитрат кальция (НК);

- смесь, состоящую из нитрита кальция и нитрата кальция (ННК);

- смесь из нитрита, нитрата и хлорида кальция (ННХК);

- хлорид натрия (ХН);

- нитрит натрия (НН);

- сульфат натрия (СН);

- карбамид (мочевина);

- поташ (П);

- формиат натрия;

- фильтрат технического пентаэритрита.

ХК и СН – наиболее эффективные противоморозные добавки. При этом они могут вызывать коррозию арматуры и образовывать высолы (белый налет) на поверхности. Поэтому их применение строго ограничено. Бетонные смеси с входящими в их состав небольших дозировок НК и формиата натрия можно использовать при температуре окружающего воздуха до -20 0 С, не опасаясь коррозии арматуры и появления высолов на поверхности бетона.

Противоморозные добавки исполняют сразу две функции: они укоряют твердение бетона и одновременно понижают температуру замерзания воды. Вода остается в жидком виде, что позволяет бетону твердеть и при температурах ниже нуля.

Заливка бетона при низких температурах

При зимнем бетонировании часто возникают следующие ошибки:

- увеличивается время, необходимое для отделки поверхности бетона;

- увеличение стоимости бетонирования;

- формируется слабая пылящая бетонная поверхность;

- образуются трещины.

Чтобы избежать вышеперечисленных последствий необходимо в процессе приготовления и укладки бетонной смеси придерживаться следующих рекомендаций.

Температурный режим бетонной смеси

При заливке бетона зимой нужно помнить о необходимости соблюдения температурного режима бетонной смеси:

При заливке бетона зимой нужно помнить о необходимости соблюдения температурного режима бетонной смеси:

- свежеприготовленная бетонная смесь должна иметь температуру не выше 30 о С;

- бетонная смесь при заливке бетона в условиях среднесуточной температуры воздуха от + 5°C до — 3°C должна иметь температуру: при марке бетона от М200 и выше – не менее +5°C; при меньшей марке бетона – не менее +10°C;

- если температура воздуха ниже — 3°C, то безопасное бетонирование возможно при поддержании температуры бетонной смеси на уровне не ниже + 10 °C в течение 3 дней.

Приготовление бетона зимой

Бетонную смесь для заливки бетона при низких температурах готовят с учетом следующего:

- используют повышенное содержание цемента;

- снижают водоцементное соотношение;

- зернистые наполнители предварительно подогревают до + 35°C;

- воду подогревают до + 70°C;

- подогретую воду предварительно смешивают зернистым наполнителем и только потом добавляют цемент;

- при использовании бетономешалки ингредиенты подают в следующем порядке: зернистый заполнитель + основная часть подогретой воды; делаем несколько оборотов; заливаем оставшуюся часть воды. Продолжительность перемешивания минимум 1,5-2 минуты (в 1,5 раза больше чем в соответствии с летними нормами);

- используют противоморозные и воздухововлекающие добавки;

- бетонную смесь подогревают до температуры не выше +30°C;

- продолжительность вибрирования увеличивается в 1,25 раза.

Еще несколько важных моментов:

- предварительно подогретую бетонную смесь и смесь с противоморозними добавками можно укладывать на неотогретое непучинистое основание (песчаную подушку) или старый бетон только в том случае, если в соответствии с расчетами в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания;

- бетонную смесь после укладки и уплотнения укрывают полимерной пленкой, а также теплоизолирующими материалами, что позволяет сохранить тепло, выделяющееся в процессе гидратации цемента;

- для того, чтобы быть уверенным в прочности монолитного фундамента, нужно помнить: если в течение 28 суток среднесуточные температуры могут опускаться ниже +5°C , — бетонировать фундамент не рекомендуется;

- оставлять малозаглубленные (незаглубленные) фундаменты незагруженными в зимний период — нельзя. Если этого не избежать, то вокруг фундамента сооружается теплоизоляционное покрытие. Для этого используют любые материалы, предохраняющие грунт от промерзания, например: опилки, шлак, керамзит и т.п. Выпуски арматуры утепляют на высоту не менее чем 0,5 м.

Способы зимнего бетонирования

Ниже будут рассмотрены все существующие методы зимнего бетонирования, их области применения, а также даны рекомендации по выбору метода выдерживания бетона в зависимости от вида возводимых монолитных железобетонных конструкций в зимний период времени при низких температурах.

Методы зимнего бетонирования

Примерный расход энергии,

(кВт/ч)/м 3

Как произвести заливку бетона при низкой температуре зимой

При проведении различных строительных работ важно придерживаться выбранного графика. Предварительное планирование осуществляется с учетом технологической последовательности мероприятий. В некоторых случаях особое внимание должно уделяться температурному режиму – например, при использовании бетона. Идеальным решением является выбор времени года, когда климатические условия лучше всего подходят для таких действий. Если заливка бетона все же проводится зимой, применяются различные способы нагрева и модификаторы.

Зачем обогревать бетон

Необходимость прогревать бетон при отрицательных температурах определяется свойствами веществ, входящих в него:

- цемент;

- вода;

- песок;

- наполнители.

Схватывание материала и дальнейший набор прочности определяется химическим процессом гидратации цемента водой. Под действием воды происходит образование клинкерных связей внутри цемента, они при дальнейшем застывании формируют твердый и прочный фундамент. При понижении температуры вода кристаллизуется с образованием льда. Реакция с цементом сильно замедляется, либо прекращается вовсе. Материал не набирает дальнейшей прочности, становится рыхлым. Жидкость при замерзании расширяется, создается избыточное давление внутри формирующихся структур. Происходит внутреннее разрушение застывающего материала и снижение его свойств.

Наиболее нежелательны эти процессы в начале заливки бетона. Если замораживание произошло во время схватывания смеси, то материал не сможет набрать полной прочности даже при возобновлении гидратации, вызванной повышением температуры. Задумываясь над тем, можно ли заливать бетон холодной зимой, необходимо предусмотреть возможности обогрева бетона.

Как влияет температура окружающей среды на состояние бетона

При создании монолитных сооружений набор прочности сильно зависит от климатических условий. Ключевые факторы, влияющие на затвердевание бетона – влажность и температура. Сильное понижение первой приводит к усиленному испарению влаги и обезвоживанию материала. Вследствие этого возникают усадочные трещины, замедляется набор прочности.

При анализе ситуации, когда можно ли заливать бетон, необходимо учитывать влияние температурного режима на процессы, происходящие в бетоне. Основной химической реакцией во время заливки является гидратация цемента водой. Активность воды сильно зависит от степени ее нагретости. В жаркую погоду твердение смеси происходит при быстрой потере влаги и неравномерном прогреве слоев. Это плохо отражается на состоянии поверхности – она трескается. При умеренных климатических условиях проведение бетонных работ дает наилучшие результаты. Скорость протекания гидратации обеспечивает оптимальный режим затвердевания.

При работе в холодное время нужно учитывать последствия кристаллизации воды в растворе. Это может быть сильное замедление скорости работы вплоть до невозможности получения нужной прочности. Методы прогрева бетона в зимний период направлены на преодоление этих трудностей.

Какой оптимальный температурный режим затвердевания бетона

Приобретение материалов нужных кондиций, его функциональные свойства сильно зависят от состояния окружающей среды. При температуре от 15°С до 25°С масса набирает 70% прочности за 7 дней. Для достижения состояния камня нужно около 30 дней. В холодное время года происходит снижение скорости затвердевания. При средней температуре +5°С необходимая прочность наступит примерно через 60 дней. С понижением температуры от 0°С до -5°С твердение если и происходит, то только за счет минимального количества воды содержащегося в порах.

Дальнейшее падение температуры приводит к полной остановке всех процессов. Как будет вести себя бетон во время последующей оттепели зависит от того, на какой стадии произошло замораживание. Если смесь замерзла после набора критической прочности, то при оттаивании никаких значительных нарушений не будет. Материал постепенно наберет полную прочность без особых потерь. Замерзание на начальной стадии после заливки приводит к необратимым разрушениям структуры и к низкому качеству бетона. Методы выдерживания бетона в зимних условиях позволяют эффективно бороться с этой проблемой подручными средствами.

Важно! Оптимальная температура для проведения бетонных работ колеблется от +15° С до +25° С. При более низких температурах о том, можно ли заливать цементную смесь, без дополнительных мер, бессмысленно.

Что делать если на улице мороз, а нужно заливать фундамент?

Зима – не самое подходящее время для строительных работ. Особенно это касается заливки бетона. Основным участником химических процессов, протекающих во время застывания смеси, является вода. Гидратация цемента замедляется с понижением температуры, и срок затвердевания сильно увеличивается. При изменении температуры от 20°С до 50°С время набора прочности увеличивается в 3-4 раза.

В случае замораживания раствора возникает избыточное давление, создаваемое замерзшей водой. Вокруг наполнителей образуются ледяные пленки, ухудшающие связи внутри смеси. Хуже всего, если это происходит на ранней стадии схватывания. В таком случае даже при дальнейшем повышении температуры бетон не сможет набрать марочной прочности.

Допускается проведение заливки в холодное время года, если это определено графиком мероприятий. Проведения таких работ определяются СНиП, разрешающим заливку бетона в зимнее время. Этот документ определяет начало зимних условий при температуре +5°С и диктует, сколько греть материал.

Для защиты раствора от замерзания существуют проверенные методы выдерживания бетона в зимних условиях. К ним относятся различные виды прогрева, укрытие смеси, а также добавление противоморозных добавок. Основная задача при зимнем бетонировании – это предохранение от замерзания до набора критической прочности, величина которой соответствует 50% от марочной. От этого зависит, сколько конкретно греть бетон зимой после заливки. Большим плюсом является использование материала, замешанного на нагретой воде. Дно заливаемого котлована и опалубка должны быть очищены от снега и льда.

Применение противоморозных добавок

Введение химических добавок при заливке бетона в зимнее время позволяет заливать смесь без прогрева. Это метод выгоден экономически и не требует устройства дополнительных теплосберегающих конструкций при относительно низкой температуре. Использование добавок может служить дополнением к обогреву твердеющего материала. В обоих случаях наблюдается заметное снижение затрат, если применять их совместно с методом «Термоса».

Важно! Теоретически внедрение в состав смеси добавок позволит работать даже при -25°С, однако на практике это трудновыполнимо.

Для заливки бетона зимой используют два вида добавок: для ускорения застывания и для понижения точки замерзания. Рекомендуемая концентрация – от 2% до 10%, точная цифра подбирается в зависимости от температуры воздуха и массы сухого цемента. Добавление химических средств – один из методов зимнего бетонирования, уместен поздней осенью и при первых заморозках.

Среди распространенных добавок к бетону особенно выделяют:

- Нитрит натрия NaNO2 (соль азотистой кислоты). Улучшает прочность застывания при температуре не ниже 18,5 °С. Плюс – антикоррозийный эффект, минус – на поверхности бетона остаются разводы.

- Хлорид кальция CaCl2. Если некритично появление высолов на поверхности застывшего материала, это средство ускорит схватывание бетона. Работать с ним можно до -20 °С, марка цементного порошка должна увеличиваться с концентрацией введения хлорида.

- Углекислый калий (поташ), K2CO3 он же карбонат калия. Лучший по удобству и свойствам модификатор для бетона. Он не оставляет разводов и коррозии на арматуре. Единственный недостаток – этот катализатор действует слишком интенсивно на скорость затвердевания. Управиться с работой нужно за 45-50 минут.

Добавлять «химию» в чистый бетон нельзя! Сначала ее размешивают в воде, после соединяя со смесью цемента. Для равномерного застывания время перемешивания увеличить в 1,5 раза. Обычная соль способна улучшить застывание бетонной смеси, но весьма незначительно.

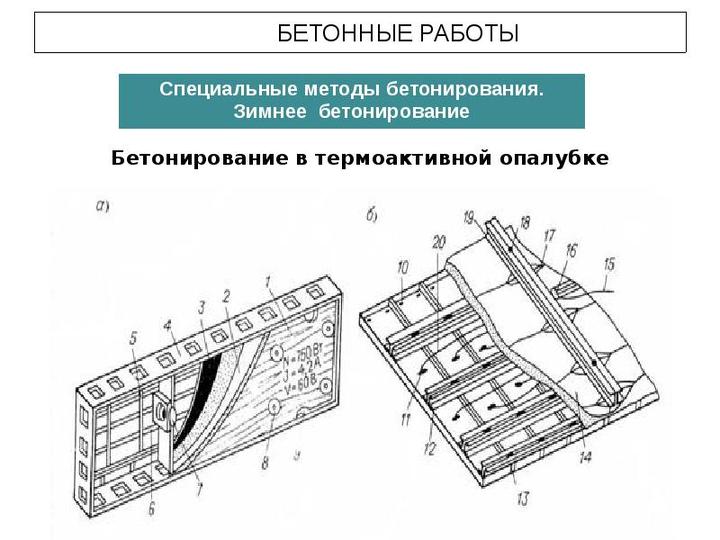

Укрытие и тепловые пушки

Существует несколько способов прогрева бетона в зимнее время, греющая опалубка – один из простых и легко устраиваемых. Она состоит из двух фанерных листов и инфракрасной пленки, впрессованной между ними. Последняя может прогреть бетон на 60 см в глубину из-за особенностей распространения лучистой энергии. Преимущество способа – равномерность нагрева, застывшая поверхность не будет иметь трещин.

После прогревания опалубки ее нужно отключить и залить в нее раствор. Температура колеблется в интервале от 60 до 80 градусов Цельсия, удерживаясь до достижения 80% прочности. Для уменьшения потери тепла свободную часть опалубки следует накрыть теплоизоляционным слоем.

Если доступ к бесперебойному электричеству отсутствует, можно использовать дизельные тепловые пушки. Над площадью прогрева возвести укрытие, куда будет подан горячий воздух. Этот метод является дорогостоящим, альтернатива – двустенная опалубка, применяется чаще.

Прогрев бетона зимой способом «термоса»

Простой и легко реализуемый метод термоса при зимнем бетонировании не требует особых затрат. Разогретый выше СНИП (25-45 градусов) материал быстро заливают в опалубку и накрывают термо- и паро- изоляцией. В результате гидратации смесь не остывает и набирает требуемую прочность. Цемент и сам выделяет тепло порядка 80 ккал.

Перед началом работ нужно провести теплотехнический расчет – сколько греть бетон: количество тепла в бетоне должно равняться теплопотерям при остывании до нуля. Период понижения температуры характеризуется положительной температурой и набором проектной прочности.

Отсутствие расходов на электроэнергию и дополнительные материалы делает эту технологию бетонирования в зимних условиях экономичной. Вкупе с ней используют химические добавки для понижения точки замерзания.

Важно! Метод «Термоса» нашел применение в проектах с большими объемами и площадями.

Как прогреть бетон проводом

Методы зимнего бетонирования не ограничиваются простым применением теплоизоляции. Часто используется электропрогрев, аналогичный «теплым» полам. На арматуре крепится греющий провод, после чего в опалубку заливают смесь (ее температура не ниже 50С). Концы кабеля присоединить к источнику тока, не забыть про понижающий трансформатор. После включения нагрев происходит со скоростью 10 градусов в 10 минут до достижения 50-60°С. Затем смесь плавно охлаждается в 2 раза медленнее.

Бетон зимой прогревается специальными проводами – ПНСВ или ПТПЖ, они оба сделаны из стали, но последней имеет две жилы (при повреждении одной нагрев продолжается). Диаметр провода обычно составляет 1,2 мм, количество на 1 м³– 50 м. После заливки провод остается внутри, прокладывать его можно при -15°С, проводить нагрев – 25°С.

Преимущества этого способа заключаются в низком потреблении электроэнергии и возможности нагрева больших объемов. Чтобы смесь застыла равномерно, нельзя изменять интервалы времени между скачками температур.

Метод электродов, когда арматура обвязывается проволокой, присоединяемой к понижающему трансформатору через провода, менее эффективен. Проводником в этом случае выступает вода, при ее высыхании резко увеличивается расход электричества.

Заключение

Даже любитель в строительстве должен знать – заливка бетона зимой без прогрева невозможна ( см. более подробно о прогреве бетона зимой тут ). Чтобы цементная смесь схватилась и приобрела хорошую прочность, применяют способы нагрева и химические модификаторы. Выбор конкретного варианта определяется площадью и объемом работ и температурой воздуха. Значение имеют и менее явные факторы – доступ к электроэнергии, вид имеющейся опалубки и марка бетона.

Related Posts

Для предотвращения коррозии арматуры в железобетонных изделиях предусмотрен такой не хитрый способ как защитный слой.…

Практически в любом виде строительства сегодня используют бетон (железобетон). Этому материалу характерны высокие эксплуатационные характеристики,…

Качество бетонных конструкций зависит от однородности смеси. Но при первичной заливке бетонных конструкций в свежем…

Как повысить прочность бетона?

Содержание статьи:

Бетон – популярный строительный материал, который используется, как в частном, так и в промышленном строительстве. Чтобы обеспечить максимальное качество конструкции, следует выбирать продукцию, соответствующую марке и классу прочности. Впрочем, существуют методы повышения прочности бетонных изделий.

Способы повышения прочности бетонных конструкций

Существует два основных способа увеличения показателей прочности бетонных конструкций – добавление специальных примесей и армирование. Использование пластифицирующих добавок при изготовлении бетонного раствора позволяет повысить его свойства пластичности и ускорить процесс затвердевания без потери эксплуатационных характеристик.

Чтобы повысить прочность бетонного раствора, цемент в составе можно заменить портландцементом. Такая продукция отличается повышенными эксплуатационными характеристиками и используется при возведении ответственных конструкций. Важно обратить внимание, что на прочностные свойства бетона влияет исключительно соотношение песка и цементного порошка (чем больше цемента и меньше песка, тем прочнее будет бетонная конструкция). Наполнители, в частности щебень и гравий, а также количество воды не оказывает значительного влияния на показатели прочности.

Армирование бетонных конструкций

Еще один действенный способ увеличения показателей прочности бетона – укрепление арматурой. Существуют такие способы армирования бетонных изделий:

- монолитное;

- дисперсное;

- с использованием сетки.

Стоит отметить, что от количества использованной арматуры напрямую зависит прочность готовой конструкции.

Использование примесей

Популярным в строительстве методом повышения прочности бетона считается совершенствование его рецептуры. К примеру, в состав раствора добавляются различные вещества (зола ТЭС, хлористый кальций и т. д.). Такие компоненты позволяют ускорить процесс затвердевания конструкции, существенно сокращая время, отведенное на строительные работы.

Важно обратить внимание, что категорически не рекомендуется менять состав бетонного раствора, если по стандарту, регламентируемому проектной документацией, рекомендовано использовать определенную марку бетона, например, для ответственных сооружений необходимо использовать БСГ с маркировкой не менее М350. Любые конструктивные изменения могут повлечь за собой критические последствия, вплоть до разрушения здания.

Читайте также

Главными компонентами бетонного раствора считаются цемент, песок, вода и щебень. Технические характеристики щебневой смеси во многом определяют прочностные показатели застывшего бетона. Именно по этой причине необходимо тщательно подойти к выбору щебня для фундаментных работ.

Одним из ключевых этапов обустройства стяжки пола считается процесс затирки. Такая обработка позволяет достичь необходимых показателей эстетичности покрытия, обеспечить нужные технические характеристики, повысить устойчивость к механическим нагрузкам, а значит, и долговечность бетона.

Легкие смеси бетонных растворов – востребованная в строительной сфере продукция, предназначенная для облегчения возводимой конструкции. К примеру, бетоны повышенной плотности не подходят для выравнивания деревянных полов. В таких случаях лучше выбирать смеси с пористыми заполнителями. Рассмотрим основные эксплуатационные преимущества стройматериала.

Существуют способы повышения прочности бетонных конструкций без добавления специальных примесей. Для этого используется технология нанесения смеси под названием торкретирование, которая позволяет получить сверхпрочную обновленную поверхность с оптимизированными механическими характеристиками.

Строительство зданий в холодное время года может доставить немало неудобств. Особенно это касается работ с бетонным раствором, ведь вода, входящая в состав смеси, кристаллизируется под воздействием низких температур, что негативно влияет на качество возводимых строений. Однако существует перечень мероприятий, позволяющих гарантировать прочность и надежность зданий, которые были построены зимой.

Ваше сообщение успешно отправлено

Спасибо за проявленный интерес

В ближайшее время с вами свяжется наш менеджер

Бетонирование в зимний период

Технологии строительства с применением бетонирования и получения искусственного камня, переходом однородной пластичной бетонной массы в твердое состояние рассчитаны на теплое время года. Летом монолитная плита набирает 70 % прочности в течение 7 суток от момента укладки. Зимой для этого требуется месяц. Останавливать строительство на холодный период нерационально. Укладку строительных смесей, когда средняя температура за сутки температура опускается ниже 5 0 С называют зимним бетонированием. Показатель регламентирован СП 70.13330 и СНиП 3.03.01.

Чем отличается зимнее бетонирование от летнего

Бетонная смесь представляет пластичное тесто. Она получена соединением цемента, воды, инертных наполнителей – песка и щебенки. Цемент состоит из кальциевых силикатов C2S, C3S, алюминатов C3A, и четырехкальциевого феррита C4AF. В соединении с водой образуется бетонный камень. Происходит кристаллизации сложных гидратов. Процесс неспешный, основанный на получении комплексов гидросиликатов. Результат – набор прочности монолитом в течение 28 суток при температуре массы 5-20 градусов.

Химизм процесса получения искусственного камня из бетонного теста:

- C3S трехкальциевый силикат 3CaOxSiO2 участвует в реакции кристаллизации во все периоды нарастания прочности камня. Реакция экзотермическая, греет заливку до начала твердения.

- C3A, формула 2CaOxAl2O3 начинает создавать структуру скелета с самого начала схватывания и активен первые дни, наиболее важные в зимних условиях.

- C2S и C4AF соединения проявляют активность через месяц, продолжая упрочнять конструкцию.

В холоде скорость реакции гидратации замедляется до нуля, вода превращается в лед и разрушает структуру за счет внутреннего давления. Если жидкий бетон перемерз до вступления в реакцию гидратации, камень не образуется. Это значит, на практике нужно выполнить 3 условия:

- Ускорить процесс твердения массы за счет повышения температуры всех компонентов до смешения.

- Использовать химические добавки, ускоряющие гидратацию бетона и снижающие температуру образования льда.

- Подогревать бетонное тесто до застывания энергией, поступающей извне.

Все способы зимней укладки основаны на комбинации перечисленных условий схватывания и твердения искусственного камня.

С достижением критической прочности бетона (50 % от марочной), разрушительные усилия воды сводятся к минимуму. Но следует учесть, распалубку можно проводить при твердении искусственного камня до 70 %. Главная задача зимнего бетонирования – создать условия, чтобы массив отвердел в кратчайшие сроки.

Плюсы и минусы зимней заливки

Работа с цементными составами зимой сложна, но остановить стройку на длительный период – оставить рабочих без заработка, остановить заводы ЖБИ – недопустимо.

- Зимой компоненты для производства бетона стоят дешевле.

- По замерзшему грунту легче доставить материалы, не разбивая дорогу на болотистой местности.

- Можно устанавливать фундамент на слабом или сыпучем грунте.

- Проще найти рабочих на тяжелый физический труд.

- Требуется систематический контроль за температурой массы бетона на этапах заливки, схватывания и упрочнения бетона.

- Применение портландцемента и химических ингредиентов, влияющих на процесс набора прочности и снижающих температуру образования льда в смеси.

- Ограниченное время на транспортировку смеси с РБУ.

- Высокие энергозатраты.

Методы зимнего бетонирования

Чтобы прочность массива при зимней заливке соответствовала нормативам, используют две технологии:

- Холодный способ.

- Теплая укладка.

Конечная цель – набор прочности камня в результате кристаллизации гидратированных частиц. Предотвращение образования в цементном тесте льда.

Укладка цементного теста холодным способом

Схватывание и твердение смеси происходит в результате химических реакций с выделением тепла. Но повышение температуры на 2-3градуса в холодное время недостаточно. Важно сохранить температуру бетона, утепляя поверхность и бока специальными матами.

В зимних композициях применяется портланд цемент, глиноземистый и другие быстротвердеющие марки. Для быстрого набора прочности бетона зимой рекомендуется использовать цемент маркой выше, чем заложено в проекте. Ускорит процесс уплотнения при заливке вибраторами и снижение количества воды в бетонном тесте.

При нулевой температуре процесс схватывания прекращается. Зимой на РБУ необходимо использовать подогретые ингредиенты, изменить порядок смешивания компонентов. Применять специальные химические добавки, ускоряющие процесс набора прочности и предотвращающие замерзание бетона.

Как подогреть массу бетона до укладки

В зимний период РБУ готовят теплую смесь для бетонирования. В нагретую воду добавляют инертные материалы не уличного хранения, потом цемент.

| Виды цемента | Температура воды 0 С | Температура массы на выходе |

| Пуццолановый, шлакопортландцемент | 80 | 35 |

| Быстротвердеющий портландцемент | 60 | 30 |

| Глиноземистый | 40 | 25 |

Общий замес продолжается в полтора дольше летнего, к месту заливки раствор доставляется нагретым до 20-30 градусов. Заливается смесь ускоренно, чтобы избежать охлаждения. В теплой массе схватывание начинается быстро, транспортное плечо должно быть коротким. При заливке массива обязательно применение бетононасоса. В зимнее время правило непрерывной укладки должно соблюдаться неукоснительно.

Важно, конструкции под прием подогретой массы также готовятся. С них счищается снег и наледь, прогревается ранее уложенное основание.

Прогрев и уплотнение обеспечивают равномерность структуры бетона его прочности. На период застывания теплую массу накрывают специальными теплоизоляционными плитами, рулонными материалами.

Использование противоморозных добавок

Дополнительные химические соединения в бетон добавляют в расчетных количествах, ориентируясь на показатели окружающей среды, толщину слоя и марку цемента. Использование противоморозных добавок понижает образования льда и ускоряет гидратацию.

Химические добавки зимой полезны для заливки бетона любым способом. Выбирать их нужно в соответствие обстоятельствам. Следует соблюдать инструкции по введению противоморозных добавок.

Применяемые зимой соли, образующие в растворе электролиты агрессивны, могут позже проявлять себя высолами на поверхности бетона, ускорять коррозию металла в железобетонных конструкциях. Готовые комплексные смеси ускоряют прирост марочной прочности, повышают адгезию с арматурой, служат ингибиторами коррозии. Составы улучшают пластичность бетона, обладают ингибирующими свойствами. На ответственных объектах рекомендуется применять комплексы с пластификаторами.

Существует 3 группы зимних добавок в цементную массу.

- Группа веществ, способных вызвать слабую экзотермическую реакцию. В нее входят соли-электролиты карбамид, органические многоатомные спирты.

- Модификаторы на основе хлорида кальция – разогревают массу длительное время, ускоряют гидратацию, но заменены формиатами кальция и натрия или готовыми добавками заводского изготовления.

- Трехвалентные сульфатные соли железа и алюминия – ускоряют гидратацию, но почти не повышают температуру массы.

Цена противоморозных добавок зависит от стоимости их получения и эффективности в малых дозах.

У строителей пользуются спросом недорогие соли-электролиты поташ, нитрит натрия, применяемые в пропорции.

Однако необходимо помнить хлориды и натриевые соли приводят к коррозии арматуры. Их нельзя использовать, если смесь содержит высокощелочной цемент с алюмосиликатами С3А. Специалист по технологии силикатов подбирает добавку, эффективно работающую в конкретных условиях. Необходимо учитывать инструкцию по применению состава, напечатанную на упаковке.

Промышленность предоставляет готовые стандартные составы с пластификаторами, например:

- гидрозим;

- лигнопан;

- победит-антимороз;

- гидробетон С-3М-15, и другие.

Технология теплой укладки

Нагревание уложенного массива, близлежащей зоны внешними источниками тепла в период набора монолитом критической плотности называют теплым бетонированием. За счет подогрева массы до 50 0 С происходит быстрый набор жесткости и прочности монолита. Нагревание можно обеспечить, используя электрическую энергию. Бетонное тесто нагревают не выше 70 градусов. Подобные условия обеспечивают быстрое твердение монолита.

- Электродный подогрев через опалубку, когда тепло выделяется при прохождении тока сквозь бетонную толщу.

- Инфракрасным нагревом воздействуют на арматуру и специальный укрывной материал, прогревающих массив.

- Используют разложенные на поверхности залитой массы сетки из проводов, выделяющие тепло при прохождении электричества.

- Индукционный метод, когда тепло от индуктора передается в монолит через арматуру.

Все перечисленные способы энергозатратны, что негативно влияют на стоимость строительства.

Применение тепловых пушек

Шатровой обогрев выполняют подачей разогретого воздуха или пара под герметичный купол, установленный над бетонным пирогом. Испытанное оборудование – тепловые пушки. Шатер представляет тент из ПВХ материала. Пушки устанавливаются внутри, на временный каркас. Для набора критической плотности с применением тепловых пушек требуется до 3 суток.

Метод термоса

Если монолит массивный, с малой площадью контакта с окружающей средой, применяется сохранение тепла, полученного в ходе реакции гидратации. Заливка в утепленную опалубку, укрытие минматами и пленкой ПВХ даст возможность сохранить температуру объекта на момент набора критической плотности.

Технология низкотемпературной заливки способом термоса в последние годы стала более совершенной. Используют смеси с электроподогревом в бункере до 70-80 0 С. Нагрев скорый, в 2 этапа, перед самой укладкой в утепленное ложе. При этом лабораторный контроль сопровождает процесс до полного остывания массы. Для этого в массиве формируются скважины в контрольных точках. Их расположения и размеры регламентированы стандартом.

Для ленточных фундаментов, монолитной плиты подходит метод горячего термоса. Основание под заливку – керамзитовая крошка, нагретая до температуры 200-300 градусов. После остывания поверхности до 100 0 С заливается теплый бетон с уплотнением. Весь массив закрывается утепляющими матами и герметичной пленкой.

Когда применяют паровой прогрев цементного теста

Тонкостенные конструкции с большой открытой площадью интенсивно испаряют воду при нагревании. Недостаток воды затрудняет гидратирование монолита, ведет к растрескиванию поверхности. Использование парового прогрева снимает перечисленные проблемы. В паровую рубашку подается насыщенный пар, нагретый до 80-95 0 С. При этом сам материал не должен нагреваться выше 70 0 . Кратковременный нагрев ускоряет твердение цементных композитов.

Если используется воздушный обогрев, необходимо обеспечить герметичность кожуха, чтобы отходящие газы не уносили влагу.

Заключение

Выполнять бетонирование строительных конструкций зимой можно. К весне фундамент приобретет нужную структуру. Главное, не допустить перемерзания раствора и довести объект до критической плотности, используя предложенные методы. Тогда качество заливки будет соответствовать расчетным показателям прочности. Если вы сомневаетесь в своих возможностях – обратитесь к специалистам компании ЕвроБетон. Воспользуйтесь контактным телефоном и получите бесплатную консультацию.

Улучшаем стойкость бетона к заморозкам

Морозостойкость бетона – это важный показатель материала для строительства фундаментов и любых конструкций, подвергаемых сезонному замораживанию/оттаиванию. Значение определяется лабораторными испытаниями образца раствора. Особенно важно учитывать параметр морозостойкости в регионах, где зима длится большую часть года.

Морозостойкость бетона – это важный показатель материала для строительства фундаментов и любых конструкций, подвергаемых сезонному замораживанию/оттаиванию. Значение определяется лабораторными испытаниями образца раствора. Особенно важно учитывать параметр морозостойкости в регионах, где зима длится большую часть года.

Методы определения

Морозостойкость бетона – это количество циклов замораживания и оттаивания бетонного образца в насыщенном водой состоянии без потери прочности не более 5%. Чем выше значение, тем больший срок службы конструкции в первозданном виде с заданными характеристиками.

Методы определения стойкости бетона к морозам описаны в межгосударственном стандарте ГОСТ 10060-2012. Согласно документу образцы для основного и дорожного строительства осуществляют с использованием разных насыщающих сред:

- F1 – насыщенный водой образец (основной);

- F2 – насыщенный 5%-ым водным раствором хлорида натрия (дорожные и аэродромные камни).

Определение морозостойкости бетона проводят только при достижении кубиками проектной прочности, то есть чрез 28 дней. Образцы 100×100×100 или 150×150×150 мм охлаждают до отрицательных температур обычным или ускоренным способом, затем размораживают. Проверку прочности осуществляют после каждого пройденного цикла.

По результатам исследования бетону присваивается марка по морозостойкости F. Индекс за ней означает полное количество циклов до потери камнем прочности не более 5%.

Применение бетона в зависимости от марки

Морозоустойчивость определяется составом бетонного раствора, который может изменяться в зависимости от эксплуатационных потребностей. Чтобы создать конструкцию достаточного качества и не переплачивать за добавки в бетон, материал подбирают в соответствии с областью применения. Кроме того, показатели прочности и морозостойкости взаимосвязаны друг с другом*:

| Маркировка морозостойкости | Марка прочности | Назначение материала |

|---|---|---|

| F50 и ниже | М100-150 | Низкая водостойкость и морозоустойчивость. Бетон используют преимущественно внутри помещений или под навесами, для организации декоративных дорожек. |

| F50- F200 | М200-250 | Умеренная морозостойкость бетона, такой материал применяется для обустройства конструкций с небольшой несущей способностью под открытым небом: пешеходные дорожки, элементы отделки, беседки, автомобильные площадки. |

| F200-F350 | М300-350 | Повышенная морозостойкость, идеальная для частного домостроительства в условиях российских средних широт и даже северных регионов. |

| F350-F500 | М400-450 | Высокая морозоустойчивость, бетон с таким показателем используют в условиях многослойного глубокого промерзания грунта в водонасыщенном состоянии. |

| F500 и более | М500 и выше | Очень высокий показатель морозостойкости для бетона используют при строительстве гидротехнических сооружений, промышленных и гражданских объектов на века. |

Между показателями прочности и морозостойкости есть связь: чем плотнее структура камня, тем выше оба показателя, а также водонепроницаемость готового бетона.

Потребность в изготовлении морозостойкого бетонного раствора также может возникнуть при зимнем ведении работ.

Повышение морозостойкости бетона

Для разных целей используют бетоны с определенными характеристиками прочности. Например, для возведения фундамента под частный дом в большинстве случаев принимают бетон М300-М400. Ему соответствует показатель морозостойкости F200-F350. Однако, в случае работы с насыщенными водой грунтами существует риск нарушения гидроизоляции и насыщения конструкции влагой.

Чтобы минимизировать риски, показатель морозостойкости искусственно повышают разными способами, что оказывает влияние и на прочность конструкции, и на ее водонепроницаемость. Сделать это можно несколькими способами.

Работа со структурой

Первый способ получить морозостойкий бетон – уплотнить его структуру. Как этого достичь:

- Если заморозить конструкцию на четвертой неделе полного отвердевания, количество пор в камне уменьшится за счет изгнания воздушных пузырьков;

- Тщательная трамбовка раствора при укладке уплотняет рабочую массу и избавляет ее от воздуха;

- Уменьшение количества воды при затворении раствора позволяет увеличить морозостойкость бетона. Достичь эффекта без ущерба помогут чистые заполнители без загрязнений и пыли.

Соблюдение технологии приготовления раствора и его укладки неизбежно приводит к его уплотнению – в тяжелом бетоне не должно быть пор и воздушных пузырьков. Приведенными способами можно получить сопоставимую, но максимальную устойчивость к замораживанию и оттаиванию для заданной группы материала.

Гидроизоляция

Повысить морозостойкость бетона посредством гидроизоляции не получится. Но устойчивость к температурным перепадам значительно вырастет за счет ограждения конструкции от воды – в сухом состоянии камень переносит мороз гораздо легче и практически без последствий.

Именно вода является основным разрушителем бетона при замораживании – превращаясь в лед, она ломает структуру бетона изнутри. Если удалить источник влаги, разрушать конструкции будет нечему.

Существует несколько способов гидроизоляции:

- Рулонная – самая простая и доступная. Полотна на основе битумного вяжущего настилают на горизонтальные и вертикальные конструкции, швы между ними тщательно прорабатываются мастикой или горелкой.

- Проникающая – это способ укрепления поверхности бетонной конструкции и ее уплотнения. Соответственно, вода не может проникать в структуру.

- Обмазочная гидроизоляция эффективна в сочетании с рулонной, поскольку не отличается долговечностью как самостоятельная защита.

Присадки

Марка бетона по морозостойкости может быть существенно увеличена пластифицирующими добавками. Они имеют разное назначение:

- Специальные для повышения морозоустойчивости. Основной принцип действия – изменение размера пор до мельчайших.

- Комплексные применяют для улучшения нескольких качеств материала – плотности, водонепроницаемости и устойчивости к температурным перепадам.

- Гидрофобизаторы препятствуют проникновению воды в структуру камня и исключают риск ее отрицательного воздействия.

Класс бетона по морозостойкости помогут повысить такие присадки:

- Нитрат кальция и нитрат натрия – ускорители твердения, за счет чего структура быстро уплотняется;

- Мочевина замедляет твердение, а значит, оставляет время для выхода воздушных пузырьков;

- С3 – универсальный суперпластификатор комплексного действия;

- Лигносульфаты – комплексные добавки, улучшающие плотность, прочность и морозостойкость.

Укладка бетона зимой

Как повысить морозостойкость бетонного раствора при зимних работах? В таком случае используют только присадки, повышающие прочность, а также ускоряющие твердение с выделением тепла. Именно зимой важно не дать воде кристаллизоваться и расширяться еще на этапе укладки раствора в опалубку.

Кроме присадок необходимо использовать утеплители – важно не дать бетону резко остыть и расслоиться. Обычно только что смонтированные конструкции обогревают пушками или электрическими панелями до набора ими первоначальной прочности.

Виды добавок в бетон для прочности

В строительстве часто возникают ситуации, когда стандартных характеристик бетона для выполнения работ не достаточно. В этом случае в раствор добавляют специально приготовленные химические составы, которые воздействуют на структуру бетона, меняя его пластичность, ускоряя скорость набора прочности или выполняя другие функции.

Виды добавок

Добавки, или присадки, используются только на стадии приготовления цементной смеси — для защиты уже готовых конструкций из бетона используют праймеры или пропитки.

Пластификаторы

Чтобы повысить пластичность смеси, в раствор добавляют специальные пластификаторы. Эти присадки не только корректируют подвижность смеси, но и позволяют достичь повышенной прочности (до 140% от стандартного норматива).

Кроме того, пластификаторы повышают водонепроницаемость бетона на 3-4 марки и морозостойкость на 1,5 марки при снижении расхода материала до 25% от запланированного объема, что дает существенную экономию на сметной стоимости, несмотря даже на затраты на покупку пластификатора.

Ускорители набора прочности

При работе с агрессивной внешней средой, например, при устройстве гидроизоляции, требуются добавки в бетон для быстрого набора прочности.

Обычно для ускорения процесса схватывания применяется гранулированный хлористый кальций. Его добавляют в раствор при производстве пенобетона, полистиролбетона или при изготовлении тротуарных плиток. Этот химический элемент не только ускоряет процесс схватывания раствора, но и применяется как добавка в цемент для прочности, позволяя увеличить прочность на значение до 10%.

Противоморозные присадки

В зимнее время строительство не прекращается, поэтому важно знать, что добавляют в бетон для прочности при отрицательных температурах.

Повысить прочность бетона и скорректировать негативные последствия морозного воздуха помогает нейтрализованная смола, растворенная в гидрофобизаторах типа Типром-С. Такие добавки в бетон для повышения прочности улучшают пластичность раствора, что важно при заливке бетона в опалубку зимой при температурах до -25 o С.

Добавляют присадки перед доставкой раствора на объект, поэтому при перевозке его в автомиксире существенно снижается расслаиваемость и повышается водонепроницаемость готового объекта.

Модификаторы

Это серия присадок, предназначенных для увеличения марки бетона, степени его морозостойкости и пластичности. В некоторых случаях могут использоваться модификаторы, снижающие коррозийные процессы в арматурной сетке.

Регуляторы подвижности

Присадки, регулирующие пластичность смеси, необходимо использовать при перевозке готового раствора на дальние расстояния. Такие добавки способны компенсировать неравномерное загустение бетона при тряске, что позволяет быстро и без проблем вести любые строительные работы.

Особенно важно использовать этот вид присадок при заливке стяжки пола, где требуется однородность массы, чего обычно трудно добиться в летний период.

Химические добавки

Химические составы требуются для придания бетону определенных свойств:

- повышения морозоустойчивости смеси;

- придания готовым изделиям антикоррозийных свойств;

- повышения устойчивости готовых изделий при высокой влажности;

- получения пластичного и однородного раствора;

- противостояния быстрому испарению влаги из раствора;

- недопущения расслаивания раствора при перевозке.

Традиционно в строительстве применяется два типа химических добавок:

- Воздухообразующие, предназначенные для формирования микропор в готовом растворе. Готовые изделия получают дополнительную теплоизоляцию. При применении воздухообразующих добавок обычно также требуется и добавка гидроизолирующих смесей, в этом случае раствор можно использовать при пониженных температурах.

- Антигрибковые присадки необходимы при заливке сооружений, тесно контактирующих с водной средой, например, при устройстве отмосток. Кроме того, их применяют при изготовлении газобетона и пеноблоков.

Антикоррозийные

Этот тип присадок необходим для повышения сопротивления коррозии готовых изделий из бетона, установленных в агрессивной среде.

Добавки не допускают вымывания микрочастиц бетона и предотвращают растворение микрочастиц в агрессивной среде, кроме того, они способствуют сохранению стойкости металла в армирующей сетке и общему повышению влагостойкости готовой конструкции.

Присадки для самоуплотняющихся смесей

Эти пластификаторы необходимы при заливке сооружений и объектов с тонкими стенками. В этом случае они исполняют роль уплотнителя вместо строительного вибратора, когда его использование невозможно или затруднено.

Подготовленная с помощью присадок пластичная смесь отлично укладывается по всему объему опалубки без пустот, не требуя дополнительного воздействия.

Комплексные

Добавки комплексного типа призваны решать сразу несколько задач и используются, как правило, в зимний период при отрицательных температурах наружного воздуха.

Такие присадки позволяют улучшить следующие свойства бетона:

- морозоустойчивость;

- пластичность;

- антикоррозийные свойства;

- водонепроницаемость.

Кроме того, такие добавки способствуют снижению расхода материала.

Популярные добавки

Отечественные и зарубежные предприятия выпускают добавки для улучшения качеств бетона в промышленной и розничной таре. Сухие смеси поставляют в мешках от 1 до 25 кг, в жидкие присадки в пластиковой таре, емкостью от 0,5 до 10 л. Стандартные сроки хранения от 6 до 12 месяцев.

К наиболее популярным добавкам относят следующие марки:

- противоморозные пластификаторы от «Технониколь», «Форт» и «Полипласт»;

- водонепроницаемые суперпластификаторы от «Полипласт»;

- универсальные и гидроизоляционные добавки от «АрмМикс»;

- пенообразующие модификаторы от «Biotech»;

- комплексные присадки от расслаивания от «Форт».

Правила использования добавок

Как правильно применять добавки для бетона? Перед началом работ следует изучить инструкцию по использованию присадок, учитывая объем замеса и норму концентрации. Обычно алгоритм подготовки раствора с добавками выглядит следующим образом:

- сухие ингредиенты разводят в теплой воде до полного растворения;

- готовая смесь заливается в цементно-песчаный раствор и тщательно перемешивается. Присадка начинает работать моментально;

- если в инструкции предписано размешивать сухие частицы присадки с готовым раствором, присадка начнет работать только после полного растворения ее в смеси.

Обычно объем сухого материала присадки не превышает 1% от общего объема замеса.

Прочие способы укрепления бетона

Укрепление бетона без применения добавок и присадок на стадии его формирования возможно с помощью армирующего волокна. В строительных магазинах можно купить фибра волокно, которое добавляют в раствор при замешивании. Фибра выступает в качестве своеобразной арматуры, существенно добавляя прочность готовому изделию.

Если необходимо укрепить уже готовую бетонную поверхность, применяют упрочнители твердого и жидкого типа, но нужно учитывать, что лучше всего такие упрочнители работают на горизонтальных поверхностях.

Жидкие упрочнители

Пропитки или праймеры по бетону производятся в жидком виде как водорастворимые неорганические смеси. Их наносят на готовые поверхности кистью или распылителем. В результате реакции упрочнитель проникает вглубь материала до 5 мм и образует нерастворимые соединения, защищающие бетон от внешнего агрессивного воздействия и повышающие его характеристики.

Сухие упрочнители

Укрепить готовые изделия из бетона можно и с помощью специальных сухих смесей с большой долей содержания цемента. Этот процесс напоминает железнение, которое практиковалось раньше.

Нанесение сухого упрочнителя помогает увеличить прочность бетонной конструкции на сжатие до 70 МПА. Также повышается способность бетона сопротивляться нагрузкам на растяжение и в целом повышается износостойкость. Срок службы увеличивается на 10 лет.

Агрессивность среды, в отличие от жидких пропиток, не мешает использовать сухие упрочнители, но для их применения нужно тщательно готовить поверхность бетонной конструкции. Поверхность выравнивается и освобождается от пыли и грязи. Для нанесения упрочнителя его разводят водой в соответствии с указаниями инструкции.

Методы повышения начальной прочности зимнего бетона

Рубрика: Архитектура, дизайн и строительство

Дата публикации: 19.04.2020 2020-04-19

Статья просмотрена: 15 раз

Библиографическое описание:

Праздников, А. А. Методы повышения начальной прочности зимнего бетона / А. А. Праздников. — Текст : непосредственный // Молодой ученый. — 2020. — № 16 (306). — С. 171-175. — URL: https://moluch.ru/archive/306/69003/ (дата обращения: 01.11.2020).

В статье анализируются стадии твердения и реакции гидратации цемента. Установлена взаимосвязь между скоростью гидратации цементных минералов и начальной прочностью бетона. Начальная прочность бетона играет очень важную роль в зимнем бетонировании. От прочности бетона до замерзания зависит ход разрушительных процессов в твердом бетоне. Минералы, продукты гидратации цемента, имеют разную скорость образования и разную прочность. Итак, слабые минералы образуются в самом начале отверждения и имеют низкую прочность. И эти слабые минералы цементного экрана препятствуют образованию более сильных минералов. Технологическим методом разрушения слабых связей цементных минералов является виброизоляция бетонной смеси. Повторная вибрация разрушит эти новые образования цемента, с возможностью образования более прочных минералов цемента. Количество слабых новообразований при гидратации цемента зависит от его минералогического состава. Период и интенсивность вибраций для оптимизации прочности зимнего бетона устанавливаются индивидуально, в зависимости от типа цемента и климатических условий строительства. Представлены результаты сравнительных экспериментов по влиянию величины вибрации бетонной смеси на прочность зимнего бетона.

Актуальность проблемы заключается в необходимости повышения долговечности материалов и изделий, полученных из многокомпонентных химических соединений. Бетон и железобетон, по сути, являются продуктами химического превращения сухих, сыпучих компонентов в твердую породу, после большого взаимодействия друг с другом в присутствии воды. И как отразится реакция между компонентами бетона, и будет ли она, прежде всего, зависит от внешних воздействий. Многовековая строительная практика, основанная на использовании различных материалов, позволила разработать ряд специальных технологий, отвечающих соответствующим изменениям в окружающей среде [1], особенно это касается строительства монолитных железобетонных зданий.

Эта технология повышает эффективность строительства, становится возможным разнообразие архитектурно-выразительных и пространственно-планировочных решений. Эти и другие преимущества бетона не полностью реализованы, так как схемы взаимодействия, составляющие особенности этих систем, основаны на деформируемости, прочностных характеристиках, недостаточно изученных в ранних бетонах для замораживания.

Свойства готовой монолитной бетонной конструкции обусловлены влиянием температуры, влажности и возможностью гидратации цемента при отрицательных температурах. При гидратации цемента образуются различные минералы [1–3]. Минералы нового цементного пласта имеют разную прочность и скорость формования. Наиболее слабые цементные минералы [4–6] образуются в начальный момент твердения бетона и защищают от образования наиболее прочных минералов цемента [7]. Кроме того, начальная температура бетонной смеси и температура окружающей среды оказывают существенное влияние на качество готового монолитного бетона.

Аналитическое решение проблемы

Установлено, что основными факторами, влияющими на прочность, являются различная способность бетона вступать в химические реакции в зависимости от температуры и влажности окружающей среды и времени воздействия этих условий на затвердевание бетона. Степень влияния технологических и эксплуатационных воздействий на свойства готового бетона и раствора определяется при экспериментальном определении прочностных, термических свойств и аналитических зависимостей, составленных на основе исследований. Определены условия для создания требуемых свойств бетона и для решения технологического воздействия [8]. Определены особенности состояния бетонов после кратковременной и длительной рекрутирующей заморозки, прочность на сжатие и растяжение после оттаивания. Зависимость для расчета внешних применений отрицательных температур формализована. Выявлена зависимость прочности на сжатие и прочности на разрыв с химическими добавками [9].

Важнейшим параметром технологии зимнего бетонирования является длительность и период вибрации бетонной смеси. Однако многие авторы рассматривают вибрацию бетонной смеси только как метод уплотнения и укладки бетона [10–12]. Вибрация не рассматривается как фактор активации цемента.

Цель изадачи исследования

Целью исследования является разработка идей по упрочнению замерзания бетона путем разрушения слабых цементных минералов повторяющимися вибрациями. Для достижения цели исследования необходимо решить следующие задачи: установить время повторного вибрационного воздействия на бетонную смесь. Время повторной вибрации должно быть связано со скоростью образования таких гидросиликатов и гидроалюминатов кальция, как гидроалюминаты кальция 4CaO * Al2O3 * 19H2O и 3CaO * Al2O3 * 3CaSO4 * 31H2O, оксенит CaO * 2SiO2 * 2H2O. Повторная вибрация разрушит эти новые образования цемента, и станет возможным формирование более сильных цементных минералов, таких как гиллебрандит 2CaO * SiO2 * 1,17H2O, фосагит.

Методология исследования

Известны способы уплотнения бетонной смеси путем вибрации и повторной вибрации, чтобы максимизировать ее уплотнение. Недостатком известных способов является низкая прочность бетона в начальный период его твердения [13].

Технический результат достигается тем, что многократная вибрация бетонной смеси разрушает быстро увлажняющиеся и слабые минералы цемента, тем самым обеспечивая реакцию гидратации более сильных цементных минералов.

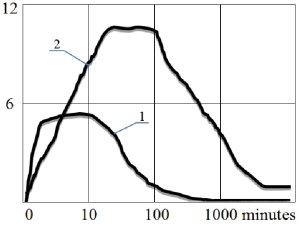

Как показано на рисунке 1, концентрация связующих в растворе всегда проходит через максимум и может рассматриваться как промежуточная стадия последовательного процесса гидратации. Следовательно, по изменению во времени концентрации исходного связующего, растворенного в жидкой фазе, можно определить, когда и какой из процессов — растворение вяжущего или высвобождение опухолей — самый медленный предел всего курса гидратации в целом.

Все минеральные вяжущие вещества можно разделить на два типа: быстротвердеющие (например, полугидрат сульфата кальция) и медленные (силикатные компоненты портландцемента) для быстротвердеющих вяжущих, скорость растворения которых очень высока, для Достаточно длительный период (до 20–30 % от общего времени гидратации), скорость процесса ограничивает кристаллизацию новой фазы.

Об этом свидетельствует наличие плато на кривой 1 (рис. 1), высота которого, в данном случае, соответствует растворимости связующего, не зависит от жесткости воды, даже когда она существенно изменяется. Процесс растворения для таких связующих становится ограничивающим только после того, как их концентрация в растворе начинает уменьшаться, поскольку в результате кристаллизация вещества в единицу времени превышает количество материала, поступающего в жидкую фазу одновременно, вследствие растворения исходного связующее.

Для медленно затвердевающих связующих максимум на кривой изменения концентрации (кривая 2 на рисунке 1), соответствующий условию dCmax / dt = 0, достигается за время t0

Несоизмеримо до завершения процесса гидратации основной массы связующего. Это означает, что в течение большей части основного периода гидратации кинетика этого процесса ограничивается стадией растворения связующего, как самой медленной, и сам процесс растворения протекает в области диффузии. Максимальная концентрация вещества в жидкой фазе для медленно отвердевающих связующих, как правило, не соответствует их растворимости. В любом случае, никогда нельзя быть уверенным в том, что достигнута концентрация мономинерального связующего, которая соответствует растворимости этой метастабильной фазы.

Рис. 1. Кинетика изменения концентрации вещества в растворе:

1-Полугидрат сульфата кальция (CaSO4), С * 104Ca2SiO4, моль / л;

2-Двухкальциевый силикат (Ca2SiO4), С * 102 CaSO4, моль / л.

Следует учитывать особенности процессов гидратации связующих двух типов, поскольку в их кинетике имеются некоторые количественные (но отнюдь не качественные) различия. Таким образом, для быстротвердеющих связующих хорошо известное теоретическое уравнение дает адекватное приближение. Колмогорова, выведенного в предположении, что кристаллизация происходит из жидкой фазы, скорость зарождения центров и линейная скорость их роста остаются постоянными все время, и кристаллы растут с одинаковой скоростью во всех направлениях, сохраняя сферическую форму до момента контакта с другими кристаллами.

Были исследованы способы повышения прочности бетона с учетом технологических параметров приготовления бетонной смеси, вибрационной. Теоретической основой для проведения экспериментов было положение, известное из химии цемента, что минералы цементного клинкера имеют разные скорости твердения. А самые слабые минералы кристаллизуются быстрее и просеивают более прочные минералы. Многократные колебания бетонной смеси отрывают пленку гидратированных новообразований и ускоряют процессы гидратации наиболее стойких минералов цемента [13].

Когда вибрация повторяется, слабые цементные минералы (три феррита кальция и четыре алюмоферрита кальция), которые разрушают затвердевание более сильных минералов цемента (алита и белита), разрушаются, и, в конечном счете, прочность бетона возрастает, все при прочих равных условиях.

В экспериментах использовались следующие материалы: цемент марки ПЦ-400Д, щебень гранитный размером 10–20 мм, песчаная река со средним модулем размеров. Расход материалов на 1м 3 бетонной смеси: цемент — 300 кг; Песок — 680 кг; Щебень — 1325 кг; V / C = 0,5.

Бетонная смесь готовилась на весь объем эксперимента. Три серии образцов были подготовлены для 9 образцов в каждой серии. Все образцы вибрировали на лабораторном вибросите в течение 20 секунд, затем 1 набор образцов помещали в обычную камеру отверждения и холодильную камеру, а оставшиеся образцы снова вибрировали через 0,5 часа после начала смешивания бетонной смеси с водой. и 3 серии вибрировали в третий раз за 1,0 час от начала перемешивания. Наиболее подходящая продолжительность вибрации составляет 10–30 секунд.

Испытание прочности бетона проводили после 28 дней нормального отверждения и в замороженном состоянии при температуре минус 20 ° С, которые до испытания выдерживали в течение 1 дня в нормальных условиях. Результаты экспериментальной работы приведены в Таблице 1.

Результаты сравнительных испытаний.

Дни

Прочность, МПа (кг / см 2 )

Прочность контрольных образцов, МПа (кг / см 2 )

Особенности заливки бетона при минусовой температуре без прогрева

При температуре ниже нуля затвердевание бетонного раствора становится проблематичным. Часто с этим сталкиваются при устройстве фундаментов осенью и зимой. Специалисты уверяют, что заливка бетона при минусовой температуре возможна и без прогрева, но для этого выполняются определенные требования, обеспечивающие правильное затвердевание бетонной смеси.

- Влияние температуры на твердение бетона

- Методики бетонирования в зимних условиях

- Повышение температуры в процессе замеса

- Подогрев и утепление раствора

- Введение добавок

- Общие рекомендации при заливке

Влияние температуры на твердение бетона

Бетон представляет собой смесь из наполнителей – песка и щебня, скрепленных между собой застывшим цементным молочком. При реакции с водой происходит его гидратация, затем он затвердевает с одновременным испарением воды. Критическая прочность при нормальной температуре набирается в течение одних или полутора суток, в зависимости от влажности окружающего воздуха.

Оптимальной для протекания реакции является температура около 20⁰С, раствор набирает расчетную прочность в течение 28 суток. Чтобы в первые дни вода не улетучивалась слишком быстро, бетон покрывают гидроизоляцией.

При 5⁰С застывание состава замедляется в 2 раза, а при нулевой температуре гидратация прекращается. Если до этого критическая прочность бетона набрана, с ним ничего не случится, он наберет прочность после потепления. Если же до замерзания набор критической прочности не произошел, материал не наберет нужных показателей, и будет крошиться после размораживания. В этом случае заливать любую марку бетона при минусовой температуре нельзя.

Методики бетонирования в зимних условиях

Главным условием правильной заливки бетона при отрицательных температурах является сохранение теплоты, достаточной для обеспечения набора прочности. Популярные способы укладки строительных растворов зимой:

- Предварительный прогрев изготавливаемой смеси;

- Устройство надежной теплоизоляции и уход за раствором;

- Электроподогрев залитого в опалубку бетона;

- Добавка специальных присадок, снижающих температуру замерзания воды и ускоряющих затвердевание.

Таким образом, бетонировать на улице зимой можно без потери показателей прочности, но для этого нужно придерживаться выбранных методик. По затратам использование тепловых пушек является самым нерентабельным вариантом, наиболее дешевой методикой является добавка присадок. Электроподогрев и устройство теплоизоляции представляют собой промежуточные варианты.

Повышение температуры в процессе замеса

Чтобы залить бетон в минусовую температуру, компоненты подогревают. Наполнители нагреваются до 55-60⁰С, а воду подают в раствор при 90⁰С. Цемент перед добавлением разогревается до комнатных температур, иначе он теряет скрепляющие свойства. Перед укладкой температура раствора не должна быть ниже 35⁰С.

При перемешивании требуется использовать бетономешалку, в которую подается сначала нагретая вода, затем наполнители, и только потом цемент. При заливке такой смеси, тепловой энергии монолита хватает, чтобы набрать критическую прочность, с учетом того, что при гидратации цемента выделяется дополнительное тепло.

Подогрев и утепление раствора

При очень низких температурах нагретая смесь требует дополнительного утепления или подогрева. Экономически более целесообразно утепление, при помощи недорогих теплоизолирующих материалов, не требующих дополнительных источников энергии. На бетонированной поверхности выстилают сено или солому, используют старые тряпки, торф, пленку или теплоизолирующие покрывала. Иногда устраиваются так называемые «тепляки» схожие с теплицами.

Если бетонировать при температурах ниже -5⁰С, потребуется дополнительный подогрев. Для этого используются следующие технологии:

- Обогрев тепловыми пушками или печами под тепляками. Это затратный метод, требующий постоянного дополнительного увлажнения. Подходит для площадок, к которым не проведено электричество.

- Применение термоматов, работающих от электричества. Они выкладываются на поверхность залитого бетона и подключаются к источнику тока. Требуют большой объем электроэнергии.

Инфракрасные излучатели устанавливаются над залитой поверхностью или вокруг опалубки, интенсивность и направление нагрева регулируется отражателями. Подходит для вертикальных и малодоступных конструкций. - Для прогрева бетонированной площади применяют специальные кабеля или электроды, по которым пропускают электрический ток. Методика удобна при использовании, но требует больших объемов электроэнергии. Установка системы электродов требует больше затрат, поскольку при высыхании сопротивление раствора, который сам является проводником, возрастает.

Введение добавок

Улучшение характеристик раствора специальными присадками, это самый удобный и экономный метод заливки раствора зимой. Применяя его совместно с обогревом, можно ускорить выполнение работ и повысить качество бетона. Различают два основных типа присадок для заливки бетоного раствора зимой:

- Составы, уменьшающие температуру замерзания воды. Раствор застывает довольно долго, но вода не кристаллизуется, поэтому качество бетона не страдает. Для ускорения реакции требуют теплоизоляции. В этом качестве используют соли кальция или натрия и поташ, которые препятствуют кристаллизации воды.

- Добавки, увеличивающие скорость затвердевания раствора. Сокращают время, необходимо для набирания бетоном критичной прочности, поэтому вода в прогретой смеси не успевает кристаллизоваться. Применяется нитрит-нитрат кальция, тот же поташ, соли кальция в смеси с мочевиной.

Количество присадок зависит от температурного диапазона, в котором будет производиться заливка бетонной конструкции. От -5 до -10⁰С добавляют до 5-8% от массы цемента. Со снижением температуры до -15⁰С концентрацию увеличивают до 10% по массе от добавленного цемента, а до -25⁰С нужно добавлять не менее 15% добавок.

Общие рекомендации при заливке

Чтобы достигнуть максимальной прочности, нужно знать, при какой температуре заливать бетон, и оптимальные методики обеспечения твердения. Кроме того, требуется правильная подготовка опалубки. Перед заливкой раствора, необходимо тщательно очистить ее от наледи. Грунт и арматуру нужно прогреть, для чего применяются жаровни, тепловые пушки, инфракрасные излучатели и другие устройства. Именно поэтому делать плитные фундаменты в низком температурном диапазоне не рекомендуется, поскольку сложно полностью обогреть все элементы на большой площади.

Работа с ленточным фундаментом в такую погоду вполне возможна. Для этого нужно прогревать траншею постепенно, заливая в нее бетон. После заливки обязательный этап – качественная термоизоляция. Процесс продолжается до тех пор, пока периметр не замкнется. С применением добавок в бетонный раствор и качественной изоляцией ленточный фундамент можно заливать при температуре до -15⁰С.

При работе по укладке бетона, независимо от типа конструкции, нужна непрерывность выполнения работ до полной заливки монолита. Для успешного выполнения работ необходимо рассчитать обеспечить поставку нужного количества раствора и оптимальное число работников.

Заливка частями может привести к неравномерности свойств конструкции и снижению ее качества.

Перед тем, как заливать раствор в опалубку, необходимо убедиться, что его температура оптимальна – в районе 38⁰С. Если она превысит 40 градусов, то скорость затвердевания снизится за счет снижения качества цемента. В результате, для того, чтобы набралась критическая прочность, потребуется слишком много времени, жидкость в растворе рискует замерзнуть, и бетон потеряет свои свойства.

Отвечая на вопрос, возможна ли заливка бетона зимой, можно утверждать – однозначно да. При правильном технологическом подходе эти работы можно проводить при самых низких температурах. Укладка без дополнительного прогрева может производиться при небольших морозах, для этого потребуется хорошая термоизоляция и предварительный нагрев бетонного раствора.

При низких температурах требуется дополнительный прогрев массы бетона. Он осуществляется различными методами, выбирать которые нужно непосредственно на строительной площадке. Затраты на обогрев и теплоизоляцию окупаются, поскольку некондиционный бетон снизит качество всей конструкции.

Как сделать зимний бетон не хуже летнего. Методы зимнего бетонирования

Климатические условия в большинстве регионов России не позволяют вести бетонные работы при положительных температурах круглый год.

Во многих районах более 6 месяцев в году держатся низкие температуры, вот почему осуществляется зимнее бетонирование.

Что такое зимнее бетонирование

Согласно СП 70.13330, зимним называется бетонирование при среднесуточных температурах ниже 5°С или минимальных суточных температурах ниже 0°С.

Есть ли плюсы у зимних бетонных работ

В целом работа с бетоном в суровых условиях низких температур влечет дополнительные сложности, но невозможно прекращать стройку на полгода всякий раз с наступлением осени, к тому же, у зимних работ есть и существенные плюсы:

- Зимние скидки на строительные материалы и спад востребованности рабочей силы позволяют сэкономить.

- Зимой можно бетонировать фундаменты на слабом или хрупком грунте.

- Замерзшие подъездные пути позволяют без проблем доставить на стройку тяжелую технику и материалы.

Особенности зимнего бетонирования

Зимой основной враг качественного бетонирования – низкие температуры, которые оказывают негативное влияние на процессы, происходящие как при бетонировании, так и при твердении бетона.

Образование твердого вещества – бетона – происходит в результате реакции гидратации минералов, входящих в состав портландцемента. Чтобы эта реакция шла, необходима температура выше 0°С, поскольку при отрицательных температурах вода замерзает, и реакция гидратации прекращается.

Уже при температуре ниже 5°С скорость протекания реакции резко тормозится, и набор прочности бетона замедляется.

Низкие температуры вызывают следующие проблемы:

- прекращение реакции гидратации;

- рост внутреннего давления из-за промерзания и связанного с ним расширения материала;

- образование кристаллов льда вокруг арматуры, что приводит к плохому сцеплению ее с бетоном;

- получение бетона низкой прочности.

Основная задача зимой – обеспечить набор критической прочности бетона (30–50% от проектной прочности), после чего отрицательные температуры уже не оказывают негативного воздействия на бетон. Как правило, в оптимальных условиях критическая прочность достигается на 4–6-й день после укладки.

Поэтому зимой главное значение приобретает температура.

Температуру бетонной смеси измеряют до укладки, во время и после.

Для зимнего бетонирования рекомендуется использование портландцементов и высокомарочных быстротвердеющих цементов.

Технология бетонирования в зимних условиях

В составе проекта производства работ разрабатываются мероприятия, которые обеспечивают:

- Предотвращение замерзания бетонного раствора в период транспортировки, укладки и уплотнения.

- Предупреждение замерзания свежеуложенного бетона вплоть до достижения критической прочности.

- Благоприятные тепло-влажностные условия набора прочности твердеющего бетона.

Приготовление бетона зимой. Меры предотвращения замерзания готовой бетонной смеси при транспортировке, укладке и уплотнении

Готовая бетонная смесь, поступающая на стройку, должна иметь температуру не ниже 5°С. Для этого замешивание производят на теплой (до 70°С) воде, а заполняющие материалы прогревают.

Цемент не подвергают прогреванию во избежание заваривания. Время транспортировки готового бетонного раствора не должно превышать 4 часов.

Поверхности под бетонирование и арматура должны быть прогреты близко к температуре бетонного раствора, для чего используется теплый или горячий воздух, но не пар и не вода.

При длительной транспортировке готовой бетонной смеси и невозможности использовать подогрев, применяют противоморозные добавки.

Меры предупреждения промораживания бетона до достижения критической прочности

Различают два основных метода зимнего бетонирования:

- теплый бетон;

- холодный бетон.

Холодным называется бетон, который будет твердеть без подогревающих мероприятий. Обеспечить его твердение призваны специальные противоморозные добавки, которые снижают температуру замерзания воды и одновременно ускоряют реакции гидратации с тем, чтобы количество несвязанной воды в растворе как можно быстрее уменьшалось.

Широко распространенные противоморозные присадки – электролиты, соли Na и K, но их применение имеет некоторые ограничения:

- натриевые соли не применяют в армированном бетоне, поскольку они приводят к коррозии арматуры;

- некоторые виды портландцемента (например, высокощелочные или полученные из клинкера с высоким содержанием алюмосиликатов) не применяются совместно с электролитами;

- соли натрия и калия не применяются в смесях с заполнителем потенциально реакционно-способных пород;

- соли-электролиты должны проверяться опытным путем на образование высолов.

Современные комплексные противоморозные добавки не имеют недостатков солей-электролитов, обеспечивают возможность вести бетонные работы при низких температурах и обладают комплексным действием (не только противоморозным, но и пластифицирующим и другими).

Теплым называют бетон, который после укладки подвергается различным прогревающим и обогревающим процедурам.

Методы прогрева бетона

После того, как бетон уложен и уплотнен, необходимо поддерживать оптимальную температуру до достижения критической прочности, для чего применяют три вида мероприятий:

- метод термоса;

- устройство тепляков;

- прогрев бетона.

Эти мероприятия применяются как самостоятельно, так и в сочетании с противоморозными добавками.

Выбор метода производится в зависимости от многих факторов:

- тип конструкции;

- состав бетонной смеси;

- наличие и тип арматуры;

- наличие или отсутствие соответствующего оборудования;

- экономическая целесообразность.

Сохранение тепла или «метод термоса»

Метод термоса применяется в массивных конструкциях самостоятельно или в сочетании с добавками-ускорителями. Ускорители способствуют более быстрому отвердеванию бетона, а значит, критическая прочность будет набрана быстрее.

Реакция гидратации является экзотермической, то есть, протекает с выделением тепла.

В массивных конструкциях тепла выделяется достаточно для обогрева, поэтому, если заливать бетон в утепленную опалубку, а после заливки укрыть пленкой ПВХ и теплоизолирующими материалами (маты, рулонные материалы, доски, пенопласт), бетон будет сохранять температуру, подходящую для твердения вплоть до набора критической прочности.

- экономия электроэнергии;

- использование собственного тепла бетона;

- относительная простота.

Недостатки метода термоса:

- применение только в массивных конструкциях;

- неэффективность при особо низких температурах (решается добавлением противоморозных добавок);

- не подходит для конструкций с большой площадью поверхности охлаждения.

Метод «горячего сухого термоса»

В этом случае можно укладывать бетон на промороженное основание без подогрева. В утепленную опалубку насыпается слой керамзита, разогретого до температуры 200–300°С, а после его остывания до 100°С выполняется укладка бетона, замешанного на теплой воде. В результате тепло остывающего керамзита используется для подогрева бетона.

Устройство тепляков

Тепляки – это своеобразные шатры, которые устанавливаются над замоноличенными конструкциями. Внутри тепляков устанавливают тепловые пушки в таком количестве, чтобы обеспечить необходимую температуру твердения (выше 5°С). Особенную важность имеет герметичность укрытия.

Методы искусственного прогрева бетона

Наиболее высокая скорость твердения бетона при температуре 50°С.

Обеспечить расчетную температуру отвердевания бетона до достижения критической прочности можно, применяя искусственный нагрев бетона различными методами:

- Электродный. Внутри опалубки закрепляются электроды, которые могут быть пластинчатыми, полосовыми, стержневыми, струнными. Тепло выделяется при пропускании тока через бетонную смесь.