Неавтоклавный золо-цементный газобетон с химическими добавками

Сравнение автоклавного и неавтоклавного газобетона

Газобетон — популярный строительный материал, основной сферой применения которого является возведение зданий высотой 1-3 этажа. Небольшая плотность и высокое теплосопротивление позволяют строить из газоблоков стены, масса которых в 3-4 раза ниже, чем вес аналогичных стен из кирпича. На сегодняшний день, это единственный строительный материал, пригодный для возведения прочных и теплых стен минимальной толщины.

В данной статье рассмотрены две разновидности газобетона — материалы естественного и автоклавного твердения. Мы изучим их сырьевой состав и технологию производства, ознакомимся с отличиями, преимуществами и недостатками, а также определим, какой ячеистый бетон лучше.

- Состав, технология производства

- Обзор автоклавного и неавтоклавного газобетона (видео)

- Отличия, плюсы и минусы материалов

- Рекомендации по производителям

- Отзывы

1 Состав, технология производства

В плане сырьевого состава автоклавный и неавтоклавный газобетоны полностью идентичны. Раствор, из которого они производятся, состоит из следующих компонентов:

- портландцемент марок М300-М400;

- мелкофракционный песок;

- алюминиевая пудра либо паста с содержанием активного металла 90-95% (выступает в качестве пенообразователя);

- известь;

- вода;

- модификаторы и присадки (не обязательный компонент, который добавляется при необходимости улучшения эксплуатационных характеристик материала).

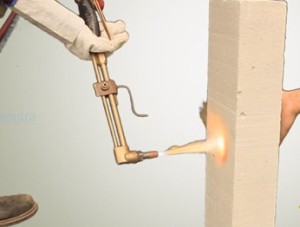

На первой стадии производства готовится обычный цементно-песчаный раствор, который заливается в специальную форму. Затем в раствор добавляется алюминиевая пудра, которая вступает в реакцию с известью, в результате чего образуется углекислый газ, обеспечивающий вспучивание и поризацию смеси. Реакция с газовыделением должна пройти до момента начала схватывания вяжущего вещества — цемента, иногда для ее интенсификации форма обрабатывается на виброплощадке.

Газобетон в автоклавной камере

Далее начинаются основные отличия в технологиях. При производстве автоклавного газобетона, после заливки сырья в форму и его поризации выжидается время, необходимое для частичного твердения смеси. Раствор должен набрать такую прочность, чтобы массив можно было изъять из опалубки и нарезать на блоки заданных размеров (для резки используется специальное распиловочное оборудование ленточного либо струнного типа). После нарезки блоки перемещаются в автоклав, где производится их обжиг при температуре 190-200 градусов, при этом в автоклаве поддерживается повышенное до 8-10 Бар давление, что обеспечивает полный выход из материала влаги.

В отличие от автоклавного газобетона, неавтоклавный материал набирает свою прочность не в печи, а при естественных условиях — без повышенного атмосферного давления и обжига. При этом может отличаться и оборудование используемое для его производства. Так, для неавтоклавного газобетона используются мелкие формы, в которых каждый блок отливается отдельно, а не создается крупный массив для последующей нарезки.

Нарезка массива на блоки

Производство газобетонов обеих типов регулируется следующими нормативными документами:

- ГОСТ №25485 «Ячеистые бетоны»;

- ГОСТ №21520 «Стеновые блоки из ячеистых бетонов»

- ГОСТ №31359 «Технические условия на ячеистые бетоны автоклавного твердения»;

- ГОСТ №31360 «Блоки стеновые неармированные из автоклавного газобетона».

Технология производства данных материалов появилась в СССР в 30-х годах, ее активное развитие пришлось на 60-е. На сегодняшний день в России действует более 90 заводов по производству газобетонов.

1.1 Обзор автоклавного и неавтоклавного газобетона (видео)

1.2 Отличия, плюсы и минусы материалов

Газобетон автоклавного твердения существенно отличается от неавтоклавного сородича. Сам процесс автоклавирования реализуется не только с целью ускорения сроков твердения блоков, основное его назначение — увеличение механической прочности материала, которое достигается за счет молекулярных изменений, происходящих с газобетон при обжиге (образуется новый минерал — тоберморит). По сути, автоклавный газобетон представляет собой разновидность синтетического камня, тогда как неавтоклавный материал является лишь затвердевшей пористой цементно-песчаной смесью.

Автоклавный газобетон превосходит материал естественного твердения по всем эксплуатационным характеристикам. Рассмотрим его основные плюсы:

- Стабильное качество. Производство автоклавного газобетона возможно исключительно в условиях крупного производства, тогда как неавтоклавный аналог может быть изготовлен даже в домашних условиях, ввиду чего на рынок часто попадают блоки сомнительного качества.

- Прочность. Автоклавный газобетон производится в плотности D400-800, его прочность к сжатию варьируется в пределах B1.5-B5, тогда как максимальная прочность неавтоклавного материала не превышает B3. На стене из термически закаленных блоков можно крепить не только шкафчики и полки, но и более тяжелые предметы — колонки, кондиционеры, веса которых неавтоклавный ячеистый бетон не выдержит.

- Отсутствие усадки в процессе эксплуатации. Усадка, связанная с испарением содержащейся в материале влаги, является основной причиной появления на стенах из газоблоков трещин. Чем меньшей является плотность материала, тем сильнее он усаживается в процессе остаточного набора прочности, который продолжается в течении 5-10 лет после производства блоков. Атоклавный газобетон усаживается в среднем на 0.5 м/мм, тогда как неавтоклавный — на 2-3 мм/м.

- Геометрия. Блоки, нарезанные из массива, всегда имеют меньшие отклонения от проектных размеров, чем изделия сформированные литьевым методов в отдельных формах. Несоответствие размеров ячеистого бетона естественного твердения приводи к увеличению толщины межкладочных швов (образуются мостики холода) и проблемам при отделки фасада здания.

Форма для литьевого производства неавтоклавного газобетона

В качестве сравнения приводим характеристики обеих материалов:

| Характеристики | Неавтоклавный газобетон | Автоклавный газобетон |

| Плотность (кг/м3) | D600-D800 | D400-D700 |

| Класс морозостойкости | F15 — F30 | F15 0 |

| Теплопроводность (Вт/мС) | 0.19 | 0.15 |

| Паропроницаемость | 0.2 | 0.18 |

| Класс горючести | НГ (негорючий) | НГ (негорючий) |

| Прочность | В1.5 — В2.5 | В2.5 — В5 |

| Долговечность | 50 лет | 150 лет |

По совокупности эксплуатационных характеристики для строительства жилых зданий гораздо лучше использовать автоклавный газобетон, тогда как его аналог можно применять для возведения технических зданий — гаражей, сараев для животных, беседок. Разница в цене материалов составляет около 15-20%.

2 Рекомендации по производителям

Производством ячеистого бетона на территории России занимается около 90 крупных заводов и несчетное количество мелких предприятий. Среди проверенных поставщиков отметим следующие компании:

- Аэрок;

- Бонолит;

- АэроСтоун.

Крупнейшим в России производителем является фирма Аэрок, объем поставок которой превышает 400 тыс. м 3 газобетона в течении года. Именно Аэрок в 2005 года ввел в оборот блоки прочностью B2.5 и плотностью D400, которые впоследствии стали стандартом в сфере малоэтажного строительства.

В ассортименте компании представлены следующие разновидности блоков:

- теплоизоляционные: EcoTerm (D400) и EcoTerm + (D300);

- конструкционные: Classic (D500) и Hard (D600);

- перемычки и блоки U-образной формы.

Фирма поставляет все распространенные типоразмеры блоков. Качество ее продукции подтверждается полным соответствием производственного процесса требованиям ГОСТ №31360.

В качестве аналога газобетону Аэрок имеет смысл рассматривать продукцию фирмы Бонолит — второго по популярности производителя в России. В первую очередь фирма известна своей линейкой автоклавного газобетона Bonolit40, который разработан специально для Российского климата и идеально проявляет себя при температуре от -40 до +40. Помимо поставок продукции компания предлагает услуги по строительству домов из ячеистого бетона под ключ.

2.1 Отзывы

Предлагаем вашему вниманию отзывы о газобетоне от владельцев домов, построенных из данного материала.

И. С. Сидоров, 48 лет:

Во времена строительства дачи решил не экономить и взять автоклавный газобетон — не пожалел. Дом стоит уже 12 лет, никаких трещин на стенах нет, здание теплое и уютное, зимой нагревается от котла за несколько часов. При этом сам процесс строительстве с применением блоков гораздо менее трудоемок, чем поднятие кирпичной кладки.

С. Л. Парочников, 29 лет:

У меня дача построена из неавтоклавного бетона. Уже на первую зиму возникли проблемы с растрескиванием стен -пришлось перештукатуривать с использованием прослойки из стеклохолста, который не дает трещинам распространяться на лицевой слой штукатурки. Больше никаких проблем нет, могу сказать что волк не так страшен, как его рисуют.

Технологические аспекты производства неавтоклавного газобетона с использованием золы-уноса Троицкой ГРЭС

Обязательная выдержка перед гидротермальной обработкой, необходимая для схватывания смеси, при изготовлении газобетона. Применение химических добавок в зольных системах. Интенсивная гидратация свободной извести за счет связывания ее в обменных реакциях.

| Рубрика | Строительство и архитектура |

| Вид | статья |

| Язык | русский |

| Дата добавления | 29.01.2018 |

| Размер файла | 160,1 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное государственное бюджетное образовательное учреждение ВПО Магнитогорский государственный технический университет им. Г.И. Носова

Технологические аспекты производства неавтоклавного газобетона с использованием золы-уноса Троицкой ГРЭС

До середины прошлого века в России отдавали предпочтение пенобетону, а за рубежом — газобетону. По эксплуатационным характеристикам эти материалы практически равноценны, но для изготовления газобетона нужен был алюминий — стратегическое сырье, расходуемое, в основном, на авиацию.

Однако газобетон обладает некоторыми технологическими преимуществами. Обязательная выдержка перед гидротермальной обработкой, необходимая для схватывания смеси, во много раз меньше, чем у пенобетона. Так же газобетон, в отличие от пенобетона, не имеет склонности к оседанию [1].

Газобетон — чаще всего автоклавный материал и, в соответствии с этим, он требует для своего изготовления значительных расходов энергии. Однако существует менее энергоемкий и более экономичный неавтоклавный газобетон, обладающий целым комплексом положительных характеристик.

Неавтоклавному газобетону в качестве наполнителя требуется не кристаллический, а аморфный кремнезем. Среди отходов производства наиболее богаты аморфным кремнеземом шлаки и золы. Широкое применение получили золы, так как основная масса их составлена достаточно активными алюмосиликатами в аморфном виде [2].

Применение химических добавок в зольных системах способствует более интенсивной гидратации свободной извести за счет связывания ее в обменных реакциях. Так добавка Na2SO4 ускоряет нарастание пластической прочности золо-цементной системы на 18% [3].

Известны фокторы, влияющие на характеристики получаемых изделий:

1) физико-химические свойства сырьевых материалов;

2) отношение вяжущего к кремнеземистому компоненту;

3) водотвердое отношение;

4) количество газообразователя;

5) вид и количество добавки;

6) температура среды;

8) вязкость системы [4].

На кафедре СМиИ Магнитогорского государственного технического университета им. Г.И. Носова исследована возможность получения неавтоклавного газобетона с использованием золы-уноса троицкой ГРЭС, основные свойства которой указаны в таблице 1.

Для получения неавтоклавного конструкционно-теплоизоляционного газозолобетона со средней плотностью 600 кг/м 3 и маркой по прочности В 1, были приняты следующие исходные данные: в качестве вяжущего использован цемент ПЦ 400 Д 0; кремнеземистый компонент — зола-унос сухого удаления; добавка для щелочности среды — гашеная известь 2 сорта; газообразователь — алюминиевая пудра ПАП-3, химическая добавка Na2SO4.

Таблица 1 — Основные характеристики золы

Массовая доля компонентов, %

С применением указанной золы, были изготовлены образцы по литьевой технологии для выбора оптимального состава с требуемыми характеристиками. гидротермальный газобетон известь

Увеличение доли извести в вяжущем на 15% привело к падению прочности, исследуемых образцов, на 35 — 40%. Таким образом, подобрано оптимальное содержание извести — 10%.

Результаты опытов, полученных путем изготовления образцов с различным содержанием золы в смеси наглядно изображены на рисунках 1, 2.

Рисунок 1 -Зависимость средней плотности от соотношения вяжущего и кремнеземистого компонента

Рисунок 2 — Зависимость прочности при сжатии от соотношения вяжущего и кремнеземистого компонента

Исходя из полученных результатов, можно сделать вывод: при В/Т=0,65, оптимальное соотношение вяжущего к золе — 1, так как достигнуты наилучшие результаты по плотности — 610 кг/м 3 и прочности при сжатии после пропарки — 0,65 МПа.

Для увеличения прочности образцов, была принята вибрационная технология. Однако возникает сложность, связанная со снижением вязкости системы, обуславливаемой высокой водопотребностью золы.

Подобранное на приборе Суттарда В/Т=0,46 слишком велико для вибрационной технологии, так как при механическом воздействии на золо-цементную систему отделяется вода, удерживаемая золой.

Исследованы смеси с различным водотвердым отношением для выявления зависимости вязкости системы на стадии образования ячеистой структуры (рисунок 3).

Рисунок 3 — Изменение пластической прочности образцов с различным водосодержанием во времени

Таким образом, оптимальное водотвердое отношение, удовлетворяющее требованию по пластической прочности газобетона для формирования ячеистой структуры, равно 0,34. Однако смесь с данным В/Т не обладает достаточной текучестью для процесса газообразования.

Для обеспечения образования ячеистой структуры предложено введение добавки-пластификатора Ergomix 1050, которая позволяет достичь необходимой текучести смеси на стадии газообразования.

Так же исследовано влияние содержания добавок ускорителя твердения Na2SO4 и добавки-пластификатора Ergomix 1050 на пластическую прочность смеси (рисунок 4).

Рисунок 4 -Влияние содержания добавок на пластическую прочность смеси от времени.

По результатам испытаний сделан вывод о возможности совместного использования добавки ускорителя твердения Na2SO4 и добавки-пластификатора Ergomix 1050. Это обусловлено получением оптимальной пластической прочности на стадии формирования ячеистой структуры.

Таким образом получены образцы со следующими характеристиками: t0=650 кг/м 3, Rсж = 1,2 МПа при В/Т=0,34.

Список литературы

1. Перспективные направления совершенствования технологии ячеистых бетонов [Электронный ресурс]:профессиональный журн. — Весь бетон — Чернов — Режим доступа: http://www.allbeton.ru/article/57/15.html. — 13. 05. 2008

2. Газобетон неавтоклавный [Электронный ресурс]:профессиональный журн. — Весь бетон — Чернов — Режим доступа: http://www.allbeton.ru/article/154/15.html. — 14. 07. 2008

3. Неавтоклавный золо-цементный газобетон с химическими добавками [Электронный ресурс]- Ю.В. Щукина, ст. преп., Г.И. Овчаренко, д. т. н., проф. — Режим доступа: http://www.ibeton.ru/a212.php

4. Горяйнов К.Э., Дубенецкий К.М., Васильков С.Г. Технология минеральных теплоизоляционных материалов и легких бетонов. — М.: Стройиздат, 1976.

Размещено на Allbest.ru

Подобные документы

Общая характеристика газобетона как перспективного строительного материала. Принципиальная технологическая схема линии по производству газобетонных блоков. Нормируемые показатели продукции. Теория процесса газообразования при получении газобетона.

курсовая работа [968,0 K], добавлен 11.12.2013

Газобетон — особенности материала, характеристики и применение. Сырьевая смесь для получения и технология производства газобетона. Свойства, размеры и инструмент для обработки газобетонных блоков. Строительство дома из газобетона. Внутренние работы.

реферат [684,6 K], добавлен 19.10.2016

Стеновые блоки из газобетона области их применения. Технология производства изделий из ячеистых бетонов. Подготовка сырьевых материалов путем сухого совместного помола компонентов. Расчет материального потока и технологического оборудования производства.

курсовая работа [1,8 M], добавлен 23.11.2014

Развитие исследований водостойких гипсовых вяжущих. Применение химических веществ и добавок с целью оптимизации свойств раствора. Замедлители и ускорители схватывания, их применение и принцип действия. Разжижители и их влияние на сроки схватывания.

реферат [24,0 K], добавлен 18.10.2011

Отличие автоклавного газобетона от пенобетона. Технология производства и ассортимент YTONG®, подготовка сырья и стадия созревания. Области применения газобетона. Лёгкость и быстрота кладки из блоков, экономичность этого материала, простота его обработки.

презентация [1,8 M], добавлен 14.01.2014

Роль и значение применения в строительстве теплоизоляционных материалов. История создания газобетона, а также закономерности и процессы его структурообразования, физико-механические свойства, технологическая схема получения и методы оценки качества.

контрольная работа [184,8 K], добавлен 18.12.2010

Анализ газопенной технологии получения теплоизоляционного ячеистого бетона на основе известково-кремнеземистого вяжущего. Использование термодатчиков для контроля среды в системах автоматизации технологических процессов аэрирования и газообразования.

курсовая работа [2,2 M], добавлен 10.07.2014

Виды и марки цементов, применяемых при изготовлении сборных железобетонных конструкций и изделий из бетонов. Отличительная особенность гидратации и твердения цементов. Тонкость помола и сроки схватывания и твердения. Качество минеральных добавок.

курсовая работа [32,5 K], добавлен 25.01.2011

Понятие строительного раствора, признаки его классификации. Требования к применяемым материалам. Пример заполнителей и химических добавок. Технологические свойства и применение растворных смесей, контроль их качества. Требования к затвердевшим растворам.

презентация [252,9 K], добавлен 09.04.2012

Назначение и классификация ячеистых бетонов. Виды сырьевых материалов и требования, предъявляемые к ним. Технические характеристики пенообразователей. Особенности технологии производства стеновых блоков из ячеистого бетона. Контроль качества продукции.

курсовая работа [2,6 M], добавлен 15.11.2009

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

- Рубрики

- По алфавиту

- Закачать файл

- Заказать работу

- Вебмастеру

- Продать

- весь список подобных работ

- скачать работу можно здесь

- сколько стоит заказать работу?

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д.

PPT, PPTX и PDF-файлы представлены только в архивах.

Рекомендуем скачать работу.

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ХИМИЧЕСКИХ ДОБАВОК

В статье рассмотрены вопросы получения ячеистого бетона на основе местных сырьевых материалов с использованием химических добавок. При производстве ячеистых бетонов были использованы химические добав — ки, содержащие химические соли и суперпластификатор. Получен ячеистый бетон с прочностью 4,3-5,2 МПа и плотностью 780-1100 кг/м3.

Ключевые слова: газобетон, химические добавки, влажность, суперпластификатор, исследование, проч — ность, тепловлажностная обработка.

E. G. Shchukina, Cand. Sc. Engineering, Assoc. Prof.,

N. V. Arkhincheeva, Cand. Sc. Chemistry, Assoc. Prof.

RESEARCH OF POROUS CONCRETE OBTAINING USING CHEMICAL ADDITIVES

The article reveals the process of obtaining the aerated concrete on the basis of local raw materials using chemical additives. Chemical additives which contain chemical salts and superplasticizerwere used to produce cell concrete. We obtained porous concrete with a strength of 4,3-5,2 MPa and density 780-1100 kg/m3.

Key words: concrete, chemical additives, moisture content, superplasticizer, research, durability, heat and humidity treatment.

Повышение требований по термическому сопротивлению наружных ограждающих конструкций вызвало необходимость использования эффективных стеновых материалов с низким коэффициентом теплопроводности удовлетворяющих требованиям по прочности, морозостойкости и долговечности. Применяемые сегодня традиционные стеновые материалы не удовлетворяют современным требованиям по энергоэффективности. В связи с изменениями в СНиП 11-3-79х «Строительная теплотехника» [1] и вышедшим в 2009 г. законом об энергосбережении возникла необходимость утепления наружных сте — новых конструкций. Большая часть стен новых зданий сегодня выполняется в виде облегченной кладки или с использованием вентилируемых фасадов. Используемые в практике строительства органические теплоизоляционные материалы, такие как пеноизол, пенополиуретан и блочный пенополистирол, не удовлетворяют требованиям по воздухопроницаемости, огнестойкости и долговечности.

Страны Западной Европы отдают предпочтение строительству зданий из ячеистого бетона. До-

стоинствами стен из ячеистого бетона являются высокая воздухопроницаемость и высокая огнестой — кость. Исследования, проведенные в Швеции, показали, что при повышении температуры до 400 оС прочность газобетона увеличивается на 85%, а одностороннее воздействие огня газобетон выдерживает в течение 3-7 часов без образования трещин. Кроме того, газобетон является экологически чистым м а — териалом, не выделяет вредных веществ, регулирует температурно-влажностный режим в помещении. Точные размеры и ровная поверхность блоков дают значительную экономию отделочных материалов, газобетон легко поддается механической обработке, легко пилится, сверлится и гвоздится. По заключ е — нию немецких экспертов, газобетон находится на втором месте после древесины по санитарно — гигиеническим условиям. Поэтому для устройства стен зданий в сейсмических районах Республики Б у — рятия предпочтительным является устройство стен с применением ячеистых бетонов с низким коэффи — циентом теплопроводности, что реально можно получить при средней плотности неавтоклавного ячеи — стого бетона до 800кг/м3. Известно также, что более высокими физико-механическими свойствами об — ладают газобетоны по сравнению с пенобетонами. Это обеспечивается возможностью применения со- временных суперпластификаторов, использование которых в пенобетонах приводит к снижению крат — ности пен. Применение в газобетонах суперпластификаторов позв олит снизить водотвердое отношение и, соответственно, повысить трещиностойкость.

Обычно в газобетонах в качестве щелочного компонента, способствующего газообразованию, ис-

пользуется известь, которая, имея порошкообразное состояние, не обеспечивает равномерное газообр а — зование в массиве газобетонной смеси [2]. Поэтому целью данной работы было исп ользование водорас-

творимых химических добавок взамен извести для получения газобетона без тепловой обработки с и с — пользованием местного сырья.

В работе использовался кварцполевошпатовый песок Заводского месторождения с насыпной плотностью 1330 кг/м3 и модулем крупности 1,5, а также следующие химические добавки: гидроокись натрия (NaOH), сульфат натрия (NaS04), хлористый натрий (NaCl), хлористый кальций (СаС12), супер — пластификатор (С-3), поверхностно-активное вещество (ПАВ), алюминиевая пудра ПАП-1.

Хлористый кальций и сульфат натрия являются ускорителями твердения цемента, кроме т ого, они вступают в химическое взаимодействие по реакции:

образуя гипс, который способствует стабилизации структуры бетона в первые сроки тверд ения. Вводи-

мый и выделяющийся по реакции хлористый натрий вступает во взаимодействие с гидроокисью кал ь — ция (СаО), выделяющейся при твердении цемента, с образованием хлористого кальция — ускорителя твердения цемента. Гидроокись натрия реагирует с алюминием по реакции 2NaOH+Al Na2A102+H2 и является щелочным компонентом газообразователя. Суперпластификатор С-3, а также щелочная среда за счет гидроокиси натрия увеличивают подвижность бетонной смеси и позволяют снизить водотвердое отношение до 0,25-0,3, что в 1,5 раза меньше, чем при использовании традиционных компонентов б е — тонной смеси (извести и гипса) при вибрационном способе укладки. Данный способ позволяет ускорить химическую реакцию газообразования, повышает скорость набора прочности в естественных условиях и уменьшает усадочные деформации [3,4].

В качестве вяжущего использовали портландцемент с АМД (зола до 20%) М400 Д20 и М500 Д0

Ангарского цементного завода. Для снятия парафиновой пленки на алюминиевой пудре применяли в

качестве ПАВ моющее средство.

Возможность применения кварцполевошпатового песка проверялась при расходе сырьевых ком — понентов на 1 м3, представленных в таблице 1.

Основные отличия автоклавных и неавтоклавных газобетонных блоков: свойства, характеристики, применение

Чтобы понять, чем отличается автоклавный бетон от неавтоклавного, необходимо рассмотреть основные особенности обоих типов газобетона. Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Автоклавные и неавтоклавные бетоны отличаются способом производства и, соответственно, рабочими характеристиками. Изначально газобетонные блоки создавали исключительно в условиях промышленного производства, но скоро нашли способ изготовления ячеистого материала без дополнительной тепловлажной обработки.

Автоклавный газобетон более стабилен, а вот неавтоклавный предполагает усадку. Но если рассматривать их отличия более детально, то становится ясно: оба вида газобетона актуальны для произведения ремонтно-строительных работ, важно знать их характеристики и правильно выбирать для реализации конкретных задач.

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

- Песок мелкой фракции 2-2.5 миллиметров

- Портландцемент марок М300 и М400

- Известь

- Алюминиевая пудра или паста с долей активного металла 90-95%

- Разнообразные присадки и модификаторы (вводятся не обязательно, нужны для улучшения различных эксплуатационных свойств)

- Вода

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Свойства неавтоклавного и автоклавного газобетона

Газобетон автоклавного твердения и неавтоклавного – совершенно разные материалы на выходе. Они отличаются как внешним видом (поэтому можно сразу на глаз определить, какой бетон перед вами), так и эксплуатационными характеристиками.

Внешние показатели

Блоки ячеистой структуры, порезанные из массива, обычно отличаются большим соответствием проектным размерам. Из них проще выполнять кладку, меньше времени, сил и материалов уходит на заделку швов, толщина межкладочных швов значительно меньше (и мостики холода, соответственно, тоже), отделка здания выполняется проще.

Газобетон неавтоклавного производства получается серым, автоклавного – почти белым. Если же оттенок неоднородный и видны разнообразные включения в структуре – скорее всего, качество такого материала не очень хорошее.

Производство неавтоклавного газобетона часто осуществляется практически в кустарных условиях – бетон просто смешивается, для заливки используется опалубка, после застывания в естественных условиях материал поставляют для строительства. Все это негативно сказывается на качестве итогового материала и его основных свойствах.

Физико-механические свойства

Автоклавный газобетон демонстрирует плотность D400-800, прочность на сжатие находится в диапазоне В1.5-В5, а вот неавтоклавный газобетон дает прочность максимум В3. На стенах из обработанных обжигом блоков можно закреплять полки и шкафы, кондиционеры, колонки и другие устройства, которые далеко не всегда способен выдержать неавтоклавный газобетон.

Одним из главных отличий материалов является усадка – в необожженном газобетоне есть влага, которая провоцирует появление трещин на стенах. Да и плотность играет важную роль – с ее понижением повышается коэффициент усадки во время остаточного набора прочности. Процесс длится около 5-10 лет. Газобетон автоклавный усаживается примерно на 0.5м/мм, необожженный – на 2-3мм/м.

Показатели теплопроводности также разнятся – свойство зависит от плотности: чем ниже плотность, тем более теплоемкий материал. Для понижения теплопроводности стен лучше всего выбирать газобетон с высокими показателями прочности и меньшей плотностью.

Отличия: плюсы и минусы материалов

Автоклавные газобетонные блоки довольно ощутимо отличаются по различным показателям от материала, который не подвергался обжигу. Ввиду разных свойств блоки используются для выполнения разных задач, актуальны для определенных типов строительства. Прежде, чем использовать в работе тот или иной материал, сначала нужно изучить все спецификации, преимущества и недостатки.

Прочность

Газобетон природного твердения менее прочен, особенно если он совсем свежий. Времени для набора прочности нужно немало. А вот автоклав для газобетона способствует скорейшему прохождению процесса набора прочности (ускоряет в сотни раз), поэтому после обработки паром при большой температуре прочность автоклавного бетона выше в полтора-два раза аналога без обжига.

Так, например, автоклавные марки D500 и D600 демонстрируют показатель прочности на уровне В2.0-В3.5, неавтоклавный аналогичной марки в лучшем случае даст класс В2.

Геометрия блоков

В процессе строительства ровность блоков и соответствие их указанным параметрам очень важны. Независимо от того, какого объекта осуществляется строительство (баня, гараж или жилой дом) качество кладки тем выше, чем аккуратнее сделаны блоки. Ведь в случае чего разница в уровне выравнивается клеем или раствором, создаются мостики холода, понижаются теплоизоляционные свойства.

Толстые швы негативно влияют на усадку в процессе, могут появляться трещины. Чтобы избежать этого, разность в уровнях удаляется теркой по газобетону, может использоваться обычная ручная пила. Но временные и трудозатраты в таком случае просто огромные. Гораздо проще и дешевле сразу купить ровный автоклавный газобетон и возвести из него здание.

Однородность структуры

Однородность структуры определяется по количеству пузырей в материале и равномерности их распределения. Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Неавтоклавный газобетон производится по-другому – пена и газообразователи могут распределяться не равномерно: часто пузыри всплывают вверх, тяжелые элементы падают вниз. На строительстве сказывается это плохо – прочность понижается в местах большого скопления пузырей, появляются мостики холода в местах малого числа пузырей. Характеристики нестабильны.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Усадка при высыхании

При выборе для кладки блоков автоклавного производства можно надеяться на минимальную усадку в процессе. В условиях обжига бетон уже набрал прочность и дает показатель усадки максимум 0.5 мм/м в то время, как неавтоклавный газобетон дает около 5мм/м – разница существенная.

Сильная усадка зданий из неавтоклавного газобетона может стать причиной массы неприятностей – растрескивание кладки, появление трещин, отслаивание отделки, штукатурки. Несколько лет может все это продолжаться, пока бетон не примет всю прочность.

Экологичность

Газобетон автоклавного твердения абсолютно экологичен, хорошо пропускает воздух, позволяет зданию дышать и способствует созданию оптимального микроклимата. Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

В случае же производства неавтоклавного газобетона для образования пены используют химические добавки, что уже понижает уровень безопасности его эксплуатации. Часто химические составляющие вводятся в блок с фиброй, пропитанной специальными роданидами, хлоридами и кислотами, что еще более опасно, так как данные вещества могут выделяться и со временем накапливаться в воздухе жилья.

Теплоизоляционные свойства

Характеристики сохранения тепла напрямую зависят от плотности. Тут уж лучшие показатели демонстрирует пенобетон, минусом использования в строительстве которого является низкая прочность. Для кладки стен используют более плотные материалы – плотность кг/м3 должна составлять минимум 700 килограмм на кубический метр. И если использовать неавтоклавный газобетон такой плотности, то из-за мостиков холода толстых швов характеристики еще понижаются.

Автоклавный газобетон дает те же свойства, но при меньшей толщине стены и с меньшими мостиками холода, что в итоге обеспечивает лучшие характеристики.

Можно сделать вывод, что автоклавный газобетон во многих сферах и показателях превосходит неавтоклавные блоки. Речь идет как о геометрии, так и о физико-механических свойствах. Автоклавные блоки создаются в условиях завода, с четким следованием нормативам и соблюдением стандартов. Строить из такого бетона легче и проще, здания получаются более прочными и качественными. Полностью безопасный и экологичный материал выдерживает любые нагрузки и гарантирует наилучшие эксплуатационные свойства строения.

Технология производства неавтоклавного газобетона — есть ли недостатки у стройматериала?

В строительстве неавтоклавный газобетон применяется при возведении малоэтажных зданий. В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

- Что это такое?

- Состав и свойства

- Как производится: технология

- Плюсы и минусы использования

Что это такое?

Первоначально технология производства ячеистого газобетона предусматривала помещение блоков в специальные печи-автоклавы при давлении в 8—10 бар и температуре 200 градусов, что обеспечивало полный выход влаги из материала. Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Состав и свойства

Компоненты, входящие в состав смеси для производства неавтоклавного газобетона:

- портландцемент марки не ниже М300, не менее 50% от общего веса;

- песок;

- зола, мел, гипс, доменный шлак;

- алюминиевая пудра для пенообразования;

- известь;

- вода;

- хлорид кальция — для ускорения процесса твердения смеси;

- добавки и присадки для улучшения эксплуатационных характеристик материала.

При производстве неавтоклавного газобетона используется песок без примесей и вода без содержания солей.

При производстве неавтоклавного газобетона используется песок без примесей и вода без содержания солей.

Рецептура раствора для неавтоклавного бетона требует использования песка без примесей глины или ила, воды — без содержания соли. В качестве добавок для улучшения прочности газобетона рекомендуются: полуводный гипс, микрокремнезем, кислая зола-унос. С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

Как производится: технология

Изготовление стандартное: приготовление раствора, заливка в опалубку или формы, застывание и твердение продукции. Из инструментов понадобится бетономешалка, лопата, ведра. Все сухие компоненты перед началом работ взвешиваются и отмериваются согласно долям, что требуют составы по технологии. Пенообразование происходит при вступлении в реакцию щелочных составляющих цементного раствора с алюминиевой пудрой. В результате высвобождается водород и формируются ячеистые поры.

Самый важный момент в процессе неавтоклавного изготовления газобетона, влияющий на конечные характеристики продукта, — вспенивание смеси. Реакция с газообразованием должна произойти до момента добавления в смесь вяжущего вещества.

Поэтапный процесс производства неавтоклавного газобетона:

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.

- Готовится опалубка либо формы для заливки. Внутренние поверхности обрабатываются маслом.

- В отдельной емкости готовится пенообразователь: заливается вода с алюминиевой пудрой из расчета 50:1. Добавляется стиральный порошок и оставшаяся часть пудры согласно рецептуре. Тщательно перемешивается до полного исчезновения металлических частиц на поверхности.

- В бетономешалку заливается расчетное количество воды, агрегат включается.

- Засыпается песок, цемент.

- Через 2 мин в смесь добавляется известь.

- Засыпается поваренная соль.

- Через 5 мин от начала процесса смесь готова для заливки в опалубку/формы.

- После полного отвердения массы опалубка снимается либо демонтируется каркас и монолитный газобетон нарезается на блоки нужной формы.

Плюсы и минусы использования

Составы бетонных блоков, применяемых в строительстве сходны, при этом неавтоклавный газобетон имеет свои достоинства. К ним относятся: небольшой вес; теплостойкость; влаго- и морозоустойчивость; энергосберегающие свойства; высокие звукоизоляционные характеристики; сейсмостойкость; податливость любым электрическим и ручным инструментам; возможность заливки блоков любой формы; несложный процесс изготовления. При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

Неавтоклавный золо-цементный газобетон с химическими добавками.

Рассматривается технология производства неавтоклавного газобетона на основе высококальциевых зол ТЭЦ.

Производство неавтоклавных ячеистых бетонов, в том числе малыми предприятиями, — наиболее динамично развивающаяся сегодня отрасль стеновых материалов. Однако специфика технологии неавтоклавного газобетона требует применения молотого песка, а это часто не по силам малым предприятиям. Для решения данной проблемы наиболее актуальны разработки новых технологических приёмов использования в производстве неавтоклавных ячеистых бетонов минеральных промышленных отходов. Так, в качестве дополнительного сырьевого компонента может быть использована высококальциевая зола ТЭЦ.

Все предыдущие решения по разработке технологий неавтоклавных газобетонов на основе высококальциевых зол ТЭЦ от сжигания Канско-Ачинских углей были направлены на максимальное их введение в сырьевые смеси. Это приводило к неоправданно сложным и энергоёмким решениям (постоянное изменение дозировок и технологических режимов в соответствии с колебаниями свойств зол, обязательное пропаривание, иногда — помол компонентов или сушка изделий) [1–8]. Всё это не позволило широко внедрить предложенные технологии, особенно в условиях малых производств. В связи с этим становится актуальной задачей разработка технологии неавтоклавного газобетона на основе высококальциевых зол ТЭЦ, которая обеспечит получение материала со стабильно высокими строительно-техническими свойствами по технологии, не требующей пропаривания, помола и других, сложных для малых производств, переделов.

Для решения поставленных задач в исследованиях применялась высококальциевая зола ТЭЦ-3 (г. Барнаул), полученная при сжигании бурых углей КАБ в парогенераторах с жидким шлакоудалением. Золы отбирались с электрофильтров в разное время в 2003–2006 гг. Эти золы представляют собой обожжённую минеральную часть бурых углей Назаровского и Ирша-Бородинского разрезов Канско-Ачинского бассейна. Полученные в ходе исследования характеристики проб зол свидетельствуют о колебаниях их свойств в широком диапазоне. Так, очевидны колебания по срокам схватывания зол: начало схватывания изменяется в пределах от 5 до 50 мин, а конец — от 20 до 200 мин. Содержание свободного открытого CaO находится в пределах от 1,79 до 6,63 %, суммарной свободной извести — от 2,94 до 7,46 %, свободного MgO — от 0 до 4,5 %. Температурный эффект ранней гидратации золы ?Т изменяется от 2 до 7 оС, при этом время достижения максимальной температуры колеблется от 20 до 90 мин. Также в качестве вяжущего использовали портландцемент М400 Д20 Искитимского, Голухинского и Топкинского цементных заводов. В качестве мелкого заполнителя для производства неавтоклавного цементно-песчаного газобетона (без помола кремнезёмистого компонента) использовался речной песок с поймы реки Обь с Мкр = 1,2, содержанием илистых, глинистых и пылеватых частиц 5–6 %.

Газобетон на основе золо-цементной композиции менее чувствителен к значительным колебаниям состава и свойств золы, вследствие как разбавления, так и сдерживания деструктивных явлений прочным цементным камнем (межпоровая перегородка), а также пористой структурой материала. Для ослабления возможных деструктивных явлений, а также для ускорения темпов набора прочности и интенсификации процессов газовыделения, необходимо применять добавки, которые способны вступать в реакции обмена и присоединения с составляющими золо-цементной композиции с образованием щёлочи NaOH и структурно активных фаз AFt и AFm.

Наиболее распространённые и доступные добавки такого типа — это хлорид и сульфат натрия. Механизм действия этих добавок представлен следующим образом. Для них характерно то, что при взаимодействии с известью золы в присутствии алюминийсодержащих фаз портландцементного клинкера и высококальциевой золы должна происходить обменная реакция с образованием гидросульфо- и гидрохлоралюминатов кальция в виде фаз AFt и AFm.

nCaO + Ca3(AlO3)2 + 2nNaCl + (m + 1)H2O ? 3Ca3(AlO3)2•nCaCl2•mH2O + 2nNaOH, (1)

nCaO + Ca3(AlO3)2 + nNa2SO4 + (m + 1)H2O ? 3Ca3(AlO3)2•nCaSO4•mH2O + 2nNaOH, (2)

где n = 1 или 3; m = 10–12 или 30–32.

При этом будет ускоряться гидратация СаОсвоб золы, и высвобождаться в поровый раствор щёлочь NaOH.

На первом этапе работы было определено оптимальное водотвёрдое отношение, которое для золо-цементных составов было ниже на 5–10 % по сравнению с цементно-песчаным газобетоном. Использование высококальциевой золы вместо песка позволяет увеличить высоту вспучивания на 11 %, а применение химических добавок — ещё на 3–10 %, за счёт интенсификации процессов газовыделения в результате постепенного образования NaOH в обменных реакциях (1, 2), что позволяет регулировать процессы газовыделения и вспучивания массива. Кроме того, применение добавок позволяет сократить сроки схватывания массива за счёт дополнительного интенсивного синтеза фаз AFt и AFm, связывающих повышенное количество воды. Эти фазы обладают высокой скоростью роста и обеспечивают ускоренный набор структурной прочности бетона (рис. 1).

Рис. 1. Изменение пластической прочности газобетонного массива от вида сырьевой смеси

Примечание. ПЦ + П — цементно-песчаный газобетон (без помола кремнезёмистого компонента); ПЦ + БУЗ — цементно-зольный газобетон; ПЦ + БУЗ + NaCl — цементно-зольный газобетон с добавкой хлорида натрия; ПЦ + БУЗ + Na2SO4 — цементно-зольный газобетон с добавкой сульфата натрия.

Замедлённым структурообразованием обладает классический цементно-песчаный газобетон. Для него характерен медленный рост пластической прочности, составляющий к концу схватывания цемента (3 ч 50 мин) 0,75 Па, а через 8 ч — всего 1,8 Па, в то время как для кантования и резки массива газобетона необходимо, согласно СН 277-80, 2,5–3,0 Па (рис. 1).

Для золо-цементного газобетона также характерны замедленные темпы набора пластической прочности, хотя через 8 ч можно осуществлять распалубку и резку массива. При этом следует отметить, что через 1 сут. прочность золо-цементного газобетона выше, чем у цементно-песчаного, в среднем на 50 %. Применение химических добавок дополнительно увеличивают прочность ещё на 20–30 % (рис. 2). Ускоренное структурообразование и высокую прочность материала обеспечивают химические добавки NaCl и Na2SO4. Так, добавка Na2SO4 ускоряет нарастание пластической прочности золо-цементной системы на 18 %. Добавка хлорида натрия также сокращает сроки набора пластической прочности (на 10 %), хотя и в меньшей степени, чем сульфат натрия (рис. 1).

Рис. 2. Кинетика набора прочности при сжатии газобетона плотностью D700 от состава сырьевой смеси

Таким образом, применение высококальциевых зол и химических добавок позволяет регулировать свойства газобетона как на стадии созревания массива, так и при формировании ранней прочности.

Далее в ходе эксперимента было установлено, что марочная прочность всех золо-цементных бездобавочных составов выше на 31–61 %, чем у цементно-песчаного газобетона. Добавки хлорида и сульфата натрия значительно увеличивают как раннюю (от 5 до 155 %), так и позднюю (от 10 до 30 %) прочность (рис. 2). Если ранняя прочность бетона с химическими добавками возрастает главным образом за счёт быстрого накопления твёрдой фазы в виде фаз AFt и AFm, то поздняя — также и за счёт основной фазы — CSH, которая увеличивается в системе с Na2SO4.

В связи с тем, что зола ТЭЦ имеет состав и свойства, колеблющиеся в довольно широких пределах, необходимо было статистически проверить работоспособность оптимального состава для неавтоклавного газобетона, а также разработать методы, которые позволят прогнозировать его свойства и при необходимости изменять дозировки компонентов. С этой целью на 15 пробах буроугольных зол ТЭЦ-3 (отобранных в различное время с 2005 по 2006 гг.) были изготовлены блоки из газобетона, которые твердели при нормальных условиях (1, 3, 7 и 28 сут.). В результате проведённого эксперимента были установлены статистические изменения основных характеристик газобетона, таких как: средняя плотность готового газобетона, прочность при сжатии и изгибе, пористость, усадка, теплопроводность и морозостойкость.

Одним из основных свойств ячеистого бетона является средняя плотность ?. Эта характеристика предопределяет то или иное свойство материала. Установлено, что на плотность материала в наибольшей степени оказывают влияние следующие характеристики золы: свободный открытый оксид кальция CaOоткр, время достижения максимальной температуры ранней гидратации золы ? и её температурный эффект ?Т, сроки схватывания зольного теста нормальной густоты.

Все стеновые материалы, используемые для возведения стен зданий и сооружений, должны подвергаться испытанию на теплопроводность, которая для сухих газобетонов колеблется от 0,16 до 0,38 Вт/(м•оС) и находится в линейной зависимости от их средней плотности.

На рис. 3 представлено изменение коэффициента теплопроводности газобетона плотностью 700 кг/м3 в зависимости от вида и состава сырьевой смеси. Теплопроводность газобетона определялась методом стационарного теплового потока в бикалориметре.

Рис. 3. Изменение коэффициента теплопроводности в зависимости от состава сырьевой смеси газобетона

Известно, что величина коэффициента теплопроводности газобетона зависит не только от плотности материала, но и от составляющих компонентов. Так, использование немолотых песков в неавтоклавном газобетоне ухудшает его теплотехнические свойства в среднем на 30 % по сравнению с автоклавным и цементно-зольным газобетоном (рис. 3).

Результаты эксперимента показали, что теплопроводность неавтоклавного цементно-зольного газобетона колеблется в пределах 0,13–0,16 Вт/(м•оС) в зависимости от пробы золы ТЭЦ и средней плотности бетона. Однако определение этих коэффициентов занимает немало времени и требует дорогостоящей аппаратуры. Поэтому предлагается следующий способ оценки и прогнозирования теплопроводности. Для этой цели нами были построены зависимости между коэффициентом теплопроводности и характеристиками зол ТЭЦ, которые описываются регрессионным уравнением:

— коэффициент теплопроводности от оксида кальция свободного суммарного и насыпной плотности (R = 0,95):

? = –2,81 + 0,005•?нас + 0,05•СаОсумсв – (0,21e – 5)•?нас2 – (0,19e – 4)•?нас•СаОсумсв – 0,003•(СаОсумсв)2. (3)

Известно, что существует связь между прочностью и средней плотностью ячеистого бетона, которая может выражаться через коэффициент конструктивного качества (ККК). ККК для неавтоклавного золо-цементного газобетона находится в пределах 5–9, для цементно-песчаного — 3,2, для классического автоклавного газобетона — 5,7.

Основными технологическими параметрами, определяющими прочность при сжатии и изгибе газобетона, являются активность золы (содержание в золе свободного оксида кальция, критерий ?Т), В/Т сырьевой смеси, а также сроки схватывания и ППП золы. В результате статистического анализа установлена степень влияния независимых переменных (свойства зол ТЭЦ) на прочность при сжатии и изгибе. При этом можно отметить то, что практически у всех установленных зависимостей она, как правило, непостоянна и изменяется во времени твердения газобетона. Установлены следующие основные корреляционные зависимости:

— прочности при сжатии (28 сут. нормального твердения) от теста нормальной густоты и оксида кальция свободного суммарного (R = 0,84):

Rсж = –8,65 + 0,89•СаОсумсв + 0,68•ТНГ – 0,026•(СаОсумсв)2 – 0,017•СаОсумсв•ТНГ – 0,012•ТНГ2; (4)

— прочности при изгибе (28 сут. нормального твердения) от площади удельной поверхности и потерь при прокаливании (R = 0,73):

Rизг = –3,28 + 0,0027•ППП – 0,28•Sуд – (0,53e – 6)•ППП2 – (–0,95e – 4)•ППП•Sуд – 0,0024•Sуд2; (5)

Как известно, наличие свободной извести в высококальциевой золе всегда приводит к деформациям расширения золосодержащих материалов. Применение химических добавок в зольных системах часто способствует более интенсивной гидратации свободной извести золы за счёт связывания её в обменных реакциях (1, 2).

Рис. 4. Изменение линейных деформаций во времени в зависимости от состава сырьевой смеси газобетона

В результате эксперимента было установлено (рис. 4), что линейные деформации усадки классического автоклавного газобетона средней плотностью 700 кг/м3 превышают 2 мм/м, которые вызваны, в основном, только влажностной и карбонизационной усадкой, так как контракционная усадка в данном случае исключается. Неавтоклавный цементно-песчаный газобетон также показал усадку в пределах 2 мм/м, а золо-цементный бездобавочный — деформации расширения, превышающие 3 мм/м из-за гашения свободной извести золы. Золо-цементный газобетон с химическими добавками после небольшой усадки в пределах 0,5 мм/м в месячном возрасте затем показывает стабилизацию собственных деформаций в пределах +1 мм/м. Несмотря на значительные колебания свойств золы ТЭЦ, золо-цементные образцы с химическими добавками характеризуются стабильными показателями собственной деформации. У всех составов удлинение находится в пределах 1–1,5 мм/м.

Одним из показателей долговечности бетона является его морозостойкость. Поэтому все сравниваемые газобетоны были подвергнуты попеременному замораживанию и оттаиванию в течение 35 циклов. В результате проведённого эксперимента установлено, что потеря массы и прочности как у контрольных (ПЦ + П, классический автоклавный газобетон), так и у золо-цементных ячеистых бетонов не превышают допустимые значения. Причём у составов золо-цементного газобетона с химическими добавками произошло увеличение прочности на 1,78–17,30 % по сравнению с исходными составами.

Для оценки экономической эффективности производства неавтоклавного газобетона были проведены сравнительные расчёты себестоимости 1 м3 золо-цементного материала с химическими добавками и цементно-песчаного газобетона. При этом плотность газобетона и расход составляющих компонентов брали с учётом обеспечения минимального класса по прочности при сжатии В1,5 (2,5 МПа). Так, для обеспечения минимальной прочности цементно-песчаного газобетона необходимо использовать материал плотностью 850 кг/м3, а для золо-цементного достаточно плотности D600. Удельный экономический эффект составил 204,2 руб. (17 %).

Определённый интерес представляет сравнение стоимости 1 м2 стены с коэффициентом термического сопротивления 3,2 (необходимого для Сибирского региона) из газобетонов указанных составов. Так, толщина стены для золо-цементного газобетона составляет 0,512 м (? = 600 кг/м3, ? = 0,16 Вт/(м•оС)), а для цементно-песчаного — 0,736 м (? = 850 кг/м3, ? = 0,23 Вт/(м•оС)). Удельный экономический эффект в этом случае составляет 548,5 руб. на 1 м 2 стены (37 %).

Таким образом, расчёт удельной экономической эффективности показал преимущества применения разработанного золо-цементного газобетона с химическими добавками по сравнению с классическим цементно-песчаным ячеистым материалом.

Результаты исследования по патенту № 2259975 внедрены на 16 малых предприятиях г. Барнаула и могут найти более широкое применение в Сибирском регионе.

Технология неавтоклавного газобетона

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Состав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Вернуться к оглавлению

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Огнестойкость — одно из преимуществ неавтоклавного газобетона.

Огнестойкость — одно из преимуществ неавтоклавного газобетона.ячеистый бетон с неавтоклавной технологией производства обладает высокой прочностью и неподвластен воздействию плесени и влаги;

Неавтоклавный газобетон имеет следующие недостатки:

Недостатки газобетона.

Недостатки газобетона.прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

Вернуться к оглавлению

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Вернуться к оглавлению

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Резка материала на блоки

После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Сортировка и упаковка

Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Технология. Какие добавки делают газобетон лучше?

У многих наших клиентов получается снять блоки с форм и увезти их на склад через 6-7 часов. Как же они этого добиваются?

Скажу сразу — у всего есть разумный предел. Отгрузить заказчику готовые блоки через час после заливки не получится. Зато у многих наших клиентов получается снять блоки с форм и увезти их на склад через 6-7 часов. Как же они этого добиваются?

Для начала я перечислю основные моменты, которые влияют на производительность линии:

- Соблюдение технологии. Если правильно подобрана технология, то и производительность будет высокой.

- Качество сырья. Если сырье качественное и свежее, то и все химические процессы будут протекать быстрее.

- Температура воды. Чем горячее вода, тем теплее газобетонная смесь. Но во всем есть своя золотая середина. Оптимальной температурой смеси мы считаем 43-45 градусов.

- Температура в камерах прогрева или в помещении, где будут находиться формы после заливки. Чем этот показатель выше, тем быстрее будет твердеть газобетон.

- Наличие автоматизации производства. Автоматизированное производство как правило более производительное.

- Навыки персонала. Практика показывает, что производительность разных рабочих может отличаться в несколько раз.

- Применение добавок. Об этом пункте поговорим подробнее.

Перечислю и кратко расскажу об основных добавках, которые мы рекомендуем применять нашим клиентам:

- Пластификаторы. Эта добавка применяется в производстве железобетона для изготовления особо прочных марок. Она позволяет уменьшить количество воды на 15-20% и примерно на столько же сделать бетон прочнее. Так же практика показывает что применение пластификатора заметно ускоряет схватывание цемента.

- Хлорид кальция (поваренная соль). Одна из самых доступных и дешевых добавок ускорителей твердения. Но такие добавки очень чувствительны к цементу — далеко не с каждым они будут взаимодействовать. Также при больших дозировках в будущем на блоках могут выступать высолы.

- Сульфат натрия также является ускорителем твердения цемента. Он менее восприимчив к марке цемента, и большинство наших клиентов применяют именно его.

- Комплексные добавки. Это как правило смесь пластификаторов с сульфатами или хлоридами. К таким добавкам относится, например, Реламикс. На рынке много разных вариантов таких комплексных добавок, и они работают у всех наших клиентов по-разному. Оптимальную можно подобрать только в результате экспериментов.

- Фиброволокно. Это тончайшие волокна, которые пронизывают весь массив газобетона, тем самым делая его прочнее в 1,5-2 раза. Фиброволокно не влияет на процесс, но значительно улучшит конечный результат. Для газобетона хорошо подойдут полипропиленовые или базальтовые волокна. Они увеличат прочность и никак не помешают резке блоков. Кроме того, уменьшится усадка и повысится устойчивость к трещинам.

Ещё один важный момент. Добавки составляют отдельную статью расходов, но как ни странно их применение позволяет существенно экономить.

Дело в том, что применение добавок как правило значительно увеличивает прочность газобетона. Но если прочность нас и так устраивает, то применение добавок позволяет снизить количество цемента. И как правило экономия на цементе оказывается намного выше, чем затраты на добавки.

Качественный газобетон — это результат последовательных экспериментов и в этот момент очень важно иметь хорошую техническую поддержку от поставщика оборудования.

Наши технологи всегда готовы вам помочь, к тому же большинство вопросов можно обсудить у нас на форуме.

У нас всегда есть помощь для вас, к тому же большинство вопросов можно обсудить у нас на форуме — прямо сейчас.

Неавтоклавный золо-цементный газобетон с хлоридом и сульфатом натрия

Содержимое

Содержание

Введение

1 ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗОЛОСОДЕРЖАЩИХ ЯЧЕИСТЫХ БЕТОНОВ

1.1 Разновидности ячеистых бетонов и технологии их производства

1.1.1 Актуальные вопросы производства ячеистых бетонов

1.1.2 Свойства ячеистых бетонов и факторы их обусловливающие

1.1.3 Использование техногенных отходов в производстве

ячеистого бетона

1.2 Разновидности зол ТЭЦ, их состав и свойства

1.2.1 Высококальциевые золы ТЭЦ

1.2.2 Статистические взаимосвязи между составом и

свойствами буроугольных зол

1.3 Технологии ячеистых бетонов на основе высококальциевых зол

Выводы к главе 1

Цели и задачи исследований

2 МЕТОДЫ ИССЛЕДОВАНИЯ И ХАРАКТЕРИСТИКА СЫРЬЕВЫХ МАТЕРИАЛОВ

2.1 Методы исследования

2.1.1 Стандартные методы испытания

2.1.2 Оригинальные методы испытания

2.1.3 Рентгенофазовый анализ

2.1.4 Дифференциальнотермический анализ

2.1.5 Метод инфракрасной спектроскопии

2.1.6 Метод электронной микроскопии

2.1.7 Статистическая обработка результатов

2.2 Характеристика сырьевых материалов

2.2.1 Высококальциевая зола ТЭЦ

2.2.2 Портландцемент

2.2.3 Песок

2.2.4 Химические добавки

3 ФИЗИКОХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ФОРМИРОВАНИИ ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕМЕНТА И ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЭЦ

3.1 Роль химических добавок в технологии цементнозольного газобетона

3.2 Особенности формирования фазового состава в цементнозольных композициях с химическими добавками

3.2.1 Рентгенофазовый анализ

3.2.2 Дефференциальнотермический анализ

3.2.3 Инфракрасная спектроскопия

3.2.4 Микроструктура цементнозольного камня

3.3 Особенности вспучивания газобетонного массива в цементнозольных композициях с химическими добавками

3.2 Кинетика развития пластической и ранней прочности в цементнозольных композициях с химическими добавками Выводы к главе

4 ОПТИМИЗАЦИЯ СОСТАВОВ И ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОЗОЛЬНОГО ГАЗОБЕТОНА И ЗАКОНОМЕРНОСТИ ИЗМЕНЕНИЯ ИХ СТРОИТЕЛЬНОТЕХНИЧЕСКИХ СВОЙСТВ

4.1 Оптимизация составов и технологических режимов изготовления цементнозольного газобетона

4.2 Закономерности изменения строительнотехнических свойств неавтоклавного газобетона на высококальциевой золе ТЭЦ с химическими добавками

4.3 Плотность и пористость неавтоклавного цементнозольного газобетона

4.4 Теплопроводность неавтоклавного цементнозольного

газобетона

4.5 Прочность при сжатии и изгибе неавтоклавного

цементнозольного газобетона

4.6 Собственные деформации газобетона

4.7 Морозостойкость ячеистого бетона

Выводы к главе 4

5 ОПЫТ ПРАКТИЧЕСКОЙ РЕАЛИЗАЦИИ И

ВНЕДРЕНИЯ ПРОИЗВОДСТВА СТЕНОВЫХ ГАЗОБЕТОННЫХ БЛОКОВ С ПРИМЕНЕНИЕМ ВЫСОКОКАЛЬЦИЕВЫХ ЗОЛ ТЭЦ

5.1 Технологические схемы производства неавтоклавных цементнозольных газобетонов с химическими добавками

5.2 Результаты производственных испытаний

5.3 Разработка технологической документации для

производства неавтоклавного цементнозольного газобетона

5.4 Экономическая эффективность производства

Выводы к главе 5

ОБЩИЕ ВЫВОДЫ

СПИСОК ЛИТЕРАТУРЫ

- Декоративно-облицовочная стеклоплитка на основе стеклобоя, природного и технического сырья

- Формирование микроструктуры и свойств керамики на основе гидроксиапатита и трикальцийфосфата

- Слюдофосфатные материалы. Технология, свойства, применение

- Белые легкоплавкие однослойные стеклоэмалевые покрытия для стали

- Разработка литого кварцевого керамобетона повышенной расплавоустойчивости на основе смешанного кварцекорундового вяжущего

- Тонкая и строительная керамика с использованием кальций-магниевых силикатов и других видов нетрадиционного непластического сырья

- Технология и физико-химические свойства тонкопленочных материалов на основе системы двойных оксидов ZrO2-GeO2

- Состав высокоосновных алюмоферритных фаз и процессы клинкерообразования в присутствии диоксидов титана и циркония

- Жаростойкие ситалловые покрытия с повышенным коэффициентом диффузного отражения для нихромовых сплавов

- Интенсификация процессов гидратации и твердения цемента при механохимической и химической активации

Карантин – прекрасная возможность подтянуть личный уровень в научных достижениях: именно то, на что обычно не хватает времени и усидчивости. Желаем Вам светлых идей и хорошего самочувствия!

Уважаемые ученые и соискатели. Сайт предлагает новые диссертации Украины, защищенные не только в период 2002-2009 года, но и в период 2010-2020 г.

Для заказа новых диссертаций и авторефератов просим присылать название работы нам на email: dissertation.com.ua@gmail.com

Поздравляем ВСЕХ с наступающими Новым годом!

Желаем счастья и добра, успехов, чтобы год металлической Крысы был продуктивным, ИННОВАЦИОННЫМ И перспективным!

Надеемся, что новый год будет для всех нас особенным!