Влияние крупного заполнителя на прочность бетона

Интересные и нужные сведения о строительных материалах и технологиях

Влияние формы зерен мелкого заполнителя на свойства бетона

Известно, что увеличение содержания в песке из отсева камнедробления зерен лещадиой и игловидной формы несущественно повышает его пустотность и водопотребиость. Незначительное увеличение водопотребности отсева объясняется тем, что пластинчатые зерна обладают более гладкой поверхностью, поэтому удельная поверхность зерен отсева с ростом содержания зерен лещадной и игловидной формы повышается меньше, чем это следует из расчета. При достаточном количестве цементного теста (если объем превышает пустотность отсева в насыпном состоянии) увеличение содержания пластинчатых зерен в отсеве несколько ухудшает удобоуклады- ваемость песчаной бетонной смеси постоянного состава, а прочность бетона при сжатии и при изгибе увеличивается. При одинаковой удельной поверхности отсева основное влияние на удобоукла- дываемость и прочность песчаного бетона оказывает наибольшая крупность зерен. Так, эффективность песка с МКр= =3,2 и содержанием лешадных зерен 70% значительно выше, чем с Л4кр=2,2 и содержанием лещадных зерен 30%./ Для исследования влиянии формы и крупности зерен песка из отсева на свойства тяжелого бетона использовал;: портландцемент Белгородского завода 47 МПа и нормально густой 25%, щебень крупностью 5—20 ми отсев из кристаллических вскрышной породой рудных месторождений курской аномалии. Дробление кристаллических сланцев производили на раторной щековой установке. Mexaнической обработкой уменьшали содержание пластинчатых зерен в отсеве с 50 14%Песок с МИр, равной 2,6 и 3,6, получали смешиванием отдельных фракций.

В табл. 1 приведены средние показатели пустотности заполнителей, жесткости бетонной смеси и предела прочности при сжатии бетона.

Данные табл. 1 свидетельствуют о том, что увеличение содержания зерен с 14 до 50% значительно повышает пустотиость песка как в насыпном (0,6%), так и в виброуплотнеииом (1,8%) состоянии. При этом более существенно увеличивается пустотиость крупного песка. Аналогично изменяется пустотиость смеси песка и щебня. С уменьшением содержания лещадных зерен в песке и его модуля крупности пустотность смеси снижается. Введение цемента в смесь заполнителей сглаживает формы зерен и крупности песка на пустотиость смеси всех твердых компонентов. Особенно заметно это влияние для смесей в насыпном состоянии.

Удобоукладываемость бетонной смеси ухудшается с уменьшением крупности песка и увеличением содержания в пластинчатых зерен. С повышением содержания пластинчатых зерен жесткость бетонной смеси возрастает более существенно для песка с Мкг = 3,6, что объясняется значительным увеличенном меж- зерновой пустотности песка (2,8%, а для песка с Л1кр = 2,6 — 0,8%)- Повышение содержания лещадиых зерен в песке с 14 до 50% в меньшей степени повысило жесткость бетонной смеси, чем снижение модуля крупности с 3,6 до 2,6.

Увеличение содержания лещадных зерен с 14 до 50% снижает предел прочности при сжатии на О,7%0. а уменьшение модуля крупности с 3.6 до 2,6% — из 4%. Полученные данные находятся в пределах точности испытания образцов на сжатие, однако эти значения получены как среднеарифметические из результатов испытания 8 серий образцов. Следовательно, зерна песка менее благоприятно влияют на прочность при сжатии бетона с крупным заполнителем.

Проведенные исследования послужили основанием для разработки составов

На основе щебня из пород месторождений Старооскольского железорудного района и образующегося при этом попутно отсева без дополнительного обогащения можно получать смеси для бетона марок до М500 с хорошей удобоукладываемостью без перерасхода цемента. Это позволяет не только отказаться от завоза в Белгородскую область высококачественного мелкого заполнителя, но и вывозить его в соседние области.

Заполнители для бетона и основные требования к ним

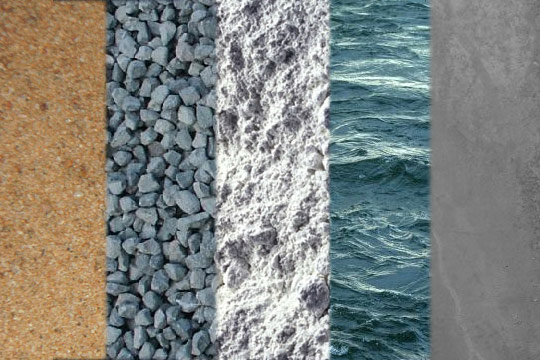

В состав любого бетонного раствора входят вяжущее вещество (цемент) и специальные заполнители. Цемент, реагируя с жидкостью, схватывается и твердеет. Так вяжущее тестообразное вещество становится твердым и очень прочным. Доля заполнителей в общей массе бетонной смеси может составлять до 85%. Эти ингредиенты бетона имеют важные функции.

Роль заполнителей в бетонах и растворах

Данные вещества выполняют следующие задачи:

- Сокращают расход цемента. Такие материалы занимают значительную часть объема бетонного раствора, делая его более доступным по стоимости.

- Повышают стойкость застывшего бетона к возникновению трещин. Цементный камень без таких добавок более подвержен раскалыванию в связи со склонностью к усадке и деформации. Современные заполнители играют роль жесткого остова бетона, снижая его усадку по сравнению с усадкой цемента без подобных добавок в несколько раз.

- Увеличивают прочность затвердевшего бетонного раствора, улучшают модуль упругости бетона. Жесткий скелет из заполнителя минимизирует деформацию конструкции под воздействием нагрузки, снижает ползучесть бетона. Таким образом бетонный раствор после затвердевания защищается от возникновения необратимых пластических деформаций различного характера.

- Пористые, легкие заполнители уменьшают теплопроводность и плотность бетона. Благодаря этому такой раствор можно использовать для создания ограждающих или теплоизоляционных конструкций.

- Специальные гидратные и особо тяжелые заполнители придают конструкции из бетона стойкость к проникающей радиации.

Заполнители для бетона: разновидности

Группировка подобного сырья основывается на следующих факторах:

- Величина зерен. По данному критерию выделяют заполнители:

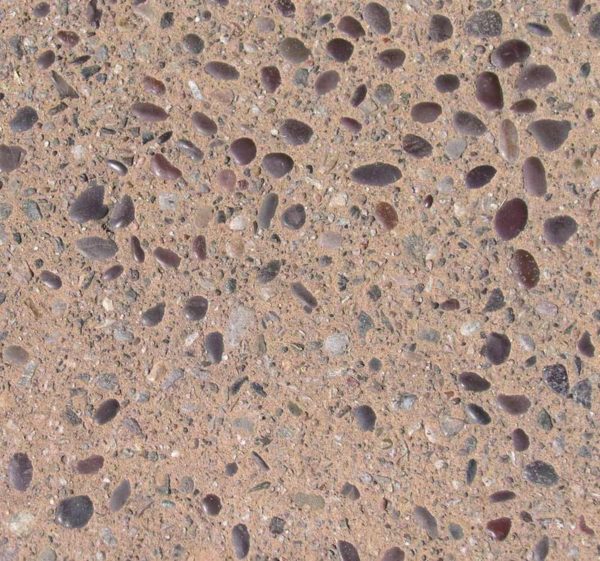

- Крупные. В данную группу входят материалы с зернами размером более 5 мм. Примером таких материалов являются щебень и гравий. Они различаются формой зерен. Щебень состоит из зерен угловатой формы, гравий – элементов окатанной и округлой формы.

- Мелкие. Мелкий заполнитель — песок, величина зерен которого не больше 5 мм.

- Насыпная плотность материала. Крупнофракционные заполнители подразделяются на легкие и тяжелые. Материалы первого вида имеют массу до 1000 кг/м3, сырье второго вида – массу более данного показателя.

- Структура материала. Заполнители бывают плотными и пористыми.

- Происхождение материала. По данному критерию выделяют два вида заполнителей:

- Природные. Такие материалы могут быть получены тремя способами:

- Добыча непосредственно на месторождении. Такие заполнители сразу могут применяться для приготовления раствора из бетона.

- Сортировка песчано-гравийных составов природного происхождения. В результате такой операции добывается песок и гравий.

- Дробление горных пород в щебень и песок.

- Искусственные. Создаются искусственным способом из отходов промышленности.

- Природные. Такие материалы могут быть получены тремя способами:

- Назначение заполнителей. По данному критерию выделяют заполнители для легких бетонов и тяжелых смесей. Существуют также заполнители для декоративного бетона, жаростойких бетонных смесей, бетона с устойчивостью к радиации, кислотам или щелочам.

Требования к заполнителям бетона

Занимая собой внушительную часть объема бетона, заполнители оказывают большое влияние на его характеристики. Поэтому к таким материалам предъявляют определенные требования. Они заключаются в следующем:

- В заполнителях (крупных и мелких) соотношение зерен разного размера должно попадать в определенные пределы. Другими словами, любой заполнитель должен обладать определенным зерновым (гранулометрическим) составом. Данное требование обуславливается необходимостью максимального насыщения строительного раствора зернами заполнителя. Для определения пропорций различных по величине зерен в материале используются сита с ячейками разного размера. Исследуемый заполнитель делится на фракции. Полученные показатели сравниваются с требованиями стандарта.

- Любой заполнитель для бетонного раствора не должен оказывать негативного влияния на процесс затвердения цемента или ухудшать прочность и долговечность застывшей смеси. Для выполнения данного требования специалисты определяют степень прочности, морозостойкости, устойчивости к разнообразным физическим и химическим воздействиям заполнителей, а также их минеральный состав и особенности их зерен.

- Заполнители должны обладать определенной степенью чистоты. Илистые, пылевидные частицы обволакивают поверхность зерен материала, снижая их способность сцепляться с цементом. Это негативно сказывается на качественных характеристиках бетона. Поэтому доля пыли и глинистых частиц в крупнофракционном заполнителе не должна превышать 1%.

Исследования заполнителей выполняются методом отбора проб. В ходе такой работы из материала специалисты берут определенное число частных проб. Результаты исследования этих проб усредняются и распространяются на весь объем исследуемого заполнителя.

Применение заполнителей для бетона

Каждый вид заполнителя придает строительному раствору определенные свойства, что обеспечивает его применение в определенных случаях. Очень важно правильно подбирать составляющие бетона, чтобы получить раствор с определенными техническими параметрами. Подбор таких материалов осуществляется с учетом многих аспектов, в том числе вида используемого бетоносмесителя. При его выборе учитывается также его предназначение, будь то улучшение прочности, придание раствору стойкости к теплу и жару или химическому воздействию агрессивных веществ. При необходимости возведения сооружений, стойких к радиационному излучению, используется антирадиационный заполнитель. При создании ограждений, эстетически привлекательных сооружений и фасадов применяется декоративный бетонный заполнитель. Распространенные заполнители – щебень, гравий и песок – применяются при создании большинства видов бетонных растворов. Объясняется это тем, что такие материалы придают смеси необходимые качественные и прочностные характеристики.

Заполнители для бетонов

Заполнители в составе бетонной смеси занимают около 80% объема и тем самым оказывают большое влияние на все свойства бетона, а так же на его стоимость и долговечность.

Влияние заполнителей на свойства бетона

Использование заполнителей в бетонной смеси позволяет не только улучшать технические свойства бетона, но и экономить на расходе цемента, а цемент в свою очередь является один из самых дефицитных и дорогих компонентов.

При использовании высокопрочного заполнителя в бетоне образуется жесткий скелет, который увеличивает его прочность и уменьшает величину деформации под нагрузкой. Так же уменьшается и ползучесть бетона – это такой вид деформации, который возникает при высокой и длительной нагрузке бетонной конструкции.

Кроме того заполнители позволяют увеличить долговечность бетонной конструкции путем уменьшения усадки готового бетона. При твердении цементного камня, происходит его усадка, которая достигает 2 мм на метр толщины бетонной конструкции. И самое опасное в таких деформациях это то, что при возникновении неравномерной усадки резко возрастает внутреннее напряжение бетонной конструкции, которые в будущем могут вызвать микротрещины.

Использование заполнителей в бетоне позволяет уменьшить его усадку в несколько раз по сравнению с усадкой цемента. В момент твердения бетона и набора прочности, заполнители, входящие в его состав, воспринимают на себя усадочные напряжения, тем самым позволяя их уменьшить.

Любые виды пористых заполнителей позволяют улучшить теплотехнические свойства бетона. Такие заполнители чаще принимают в составе легких бетонов, так как сам заполнитель имеет малую плотность он, тем самым уменьшает плотность легкого бетона и увеличивает его пористость, что позволяет уменьшить теплопроводность готовой бетонной конструкции.

А в специальных видах бетона заполнители являются необходимым компонентом, так как придают таким бетонам их специальные свойства. К специальным видам бетонам относятся жаростойкие, кислотостойкие, морозостойкие, для радиационной защиты и другие.

Но еще большую роль заполнители играют в силикатных бетонах. Все дело в том, что зерна заполнителя вступают в непосредственное взаимодействие с вяжущим веществом и поэтому свойства конечного бетона во многом зависят от минералогического состава и удельной поверхности зерен заполнителя.

Учитывая все те преимущества и улучшения свойств, которые заполнитель придает бетону, не удивительно, что общая стоимость заполнителей составляет от 30% до 50% от общей стоимости бетонной или железобетонной конструкции. Поэтому в некоторых ситуациях стараются использовать более и дешевые и легкодоступные заполнители для того, чтобы снизить общую стоимость строительства. Кроме того более доступные местные заполнители в районе строительства позволяют снизить количество транспортных перевозок и тем самым ускорить процесс строительства объекта.

Поэтому самой важной задачей технологии бетона, является правильный подбор заполнителей и их разумное использование.

Зерновой состав заполнителя

Заполнители бывают двух видов: крупный и мелкий. К крупному заполнителю относятся щебень и гравий, это заполнители с крупностью зерен более 5 мм. К мелкому заполнителю относятся пески, естественные или искусственные.

Так как разные заполнители в разных объемах по-разному влияют на все свойства бетона, то к этим заполнителям предъявляются некоторые требования, которые учитывают данное влияние.

Любой заполнитель является зернистым материалом, который представляет собой совокупность всех зерен. И для каждого из заполнителей имеется ряд общих закономерностей.

Самое большое влияние на свойства бетона влияет зерновой состав, а так же чистота и прочность заполнителя.

Зерновой состав – это показатель, который определяет содержание в заполнителе зерен разного размера. Для того чтобы определить зерновой состав конкретного заполнителя, нужно взять небольшой объем заполнителя для пробы и просеять его через стандартные сита, величина отверстия которых варьируется от 14 до 70 мм.

Пустотность заполнителей

Пустотность заполнителей – сумма объема пустых мест в ситуации, когда например крупный заполнитель насыпан сам на себя, без каких-либо дополнительных компонентов.

Пустотность при этом может составлять от 20% до 50%, что по понятным причинам, очень много. Поэтому в составе бетонной смеси используют несколько видов заполнителей с разной крупностью зерен.

К примеру, при смешивании песка с гравием, можно с уверенностью сказать, что пустотность в данном случае минимальна, так как те пустоты, которые образуют зерна гравия, легко заполняться зернами песка.

Влияние качества материалов

Если применяются различные материалы, то прочность бетона будет зависеть не только от его состава, но также от качества цемента и заполнителей.

Эти факторы учитываются в формуле прочности бетона.

Влияние марки цемента. Прочность бетона возрастает, в первом приближении, пропорционально марке (или классу) цемента. Следует также отметить, что марка цемента, определяемая по стандарту при В/Ц>0,4, ограничивает и максимальную прочность получаемого бетона. Смеси с меньшими В/Ц стараются не применять, так как в них растет водопотребность и ухудшаются формовочные свойства. Поэтому для получения рациональных составов бетона важен правильный выбор марки цемента, обеспечивающий В/Ц > 0,4.

Влияние качества заполнителей, если они соответствуют стандартам, относительно невелико. Но нестандартные заполнители могут существенно снижать прочность бетона.

Так, пылевидные и глинистые примеси увеличивают водопотребность смеси. Их негативное влияние возрастает с увеличением расхода цемента в бетоне. Чтобы избежать снижения прочности, приходится пропорционально росту водопотребности, а то и в несколько большей степени увеличивать расход цемента.

Вид крупного заполнителя (гравий или щебень) неоднозначно отражается на прочности бетона. Результат зависит от условий сравнения.

При одинаковых В/Ц прочность бетона на гравии ниже, чем на щебне вследствие худшего сцепления его зерен с цементным камнем. Это учитывается при назначении коэффициента А в формуле прочности бетона. Но вследствие меньшей водопотребности расход цемента в бетоне на гравии будет также меньшим.

Для практики более важно сравнение бетонов из равноподвижных смесей. В этом случае применение гравия приводит к снижению водопотребности смеси на 10-15 л/м 3 . В бетонах пониженной прочности, где роль сцепления не очень велика, прочность бетона на гравии может быть достигнута при меньших расходах цемента, чем на щебне. Дополнительный фактор в пользу гравия — его меньшая стоимость. В итоге гравий оказывается эффективнее щебня в бетонах прочностью до 30 МПа. При большей прочности основную роль начинает играть сцепление, и более эффективным оказывается щебень.

Наибольшая крупность заполнителя оказывает сложное влияние на прочность. При ее увеличении снижается водопотреб-ность смеси, что должно приводить к росту прочности или снижению расхода цемента. В то же время при большей крупности заполнителей увеличивается вероятность появления в зоне их контакта с цементным камнем седиментационных пор и усадочных микротрещин. Кроме того, при меньшей крупности заполнителей бетон имеет более однородную структуру.

Экспериментальные данные противоречивы. По одним из них прочность бетона при увеличении НК заполнителя возрастает. Согласно другим результатам — возрастает лишь при увеличении крупности до 40 мм, а при дальнейшем росте крупности — снижается. Имеются и исследования, согласно которым оптимальная крупность заполнителя зависит от уровня прочности бетона. Она составляет при низкой прочности 70 мм, при средней — 40 мм, а для бетонов высокой прочности — 20 мм и даже 10 мм.

Поэтому можно встретить два вида рекомендаций по назначению наибольшей крупности заполнителей:

- применять заполнители максимально возможной крупности, допускаемой размерами конструкций и ее армирование;

- применять заполнители с НК не более 40 мм, а в бетонах высокой прочности — не более 20 мм.

Вопрос о влиянии крупности заполнителей на прочность имеет и еще один аспект. Повышение прочности при увеличении НК наблюдается для образцов-кубов, при испытании которых имеет место эффект обоймы. Более крупные заполнители усиливают его, что способствует повышению прочности. При испытании стандартных образцов-цилиндров (их высота в 2 раза превышает диаметр) этот эффект становится несущественным и завышения прочности не происходит. При испытании цилиндров обычно наблюдается снижение прочности бетона при росте НК заполнителей свыше 40 мм. Результаты, полученные при этом испытании, более соответствуют прочности бетона в конструкциях.

Поэтому рекомендация применять заполнители с НК не более 40 мм представляется более обоснованной, по крайней мере для бетонов средней прочности. Для бетонов высокой прочности возможно ограничение НК заполнителей величиной 20 мм.

Крупность песка также может оказывать влияние на прочность бетона. При ее уменьшении растет водопотребность смеси. И даже при сохранении постоянным В/Ц (т. е. увеличении расхода цемента) прочность снижается. Но негативное влияние мелких песков можно существенно ослабить, если уменьшить их содержание в бетоне. Так, при подборе состава бетона рекомендуется снижать долю песка в бетоне при уменьшении его крупности.

Прочность бетона — что влияет на прочностные характеристики

Прочность бетона – ключевой показатель его качества, определяющий назначение и параметры использования ЖБИ. Процесс проектировки конструкций осуществляется таким образом, чтобы изделия могли выдерживать соответствующие нагрузки на сжатие. Этот показатель определяется классом и маркой бетона, которые могут быть определены через 28 суток после заливки.

Динамика роста прочности за указанный период позволяет оценить его характеристики, в то время, как окончательное затвердение смеси происходит в течение нескольких лет. Качественный бетон спустя 28 суток должен обеспечить прочностный показатель при сжатии с усилием 200кгс/см2. Наряду с технологией, влияющей на прочность бетона, присутствует ряд объективных факторов, определяющих качество железобетонных изделий.

Факторы, влияющие на прочность

К основным технологическим факторам, определяющим прочность бетона, относят:

соотношение цемента и воды;

тип и качество наполнителей;

применение повторного вибрирования.

Цементы повышенной активности, которая определяется зависимостью Rb= f(RЦ), традиционно обладают большей прочностью и применяются в строительстве многоэтажных, промышленных зданий, в дорожном и инженерном строительстве. Такие марки обладают большим сроком эксплуатации, надежны и не подвержены механическим и биологическим повреждениям. Марочная прочность определяется видом используемых легких или тяжелых бетонов. Использование сульфастойких цементов позволяет получить высокую прочность бетона при воздействии внешних факторов, в качестве которых выступают различные агрессивные среды. Практическая сфера применения легирующих добавок актуальна при формировании на основе смеси для конструкций, задействованных при строительстве домов, несущих конструкций гражданского или промышленного назначения, мостов.

Тяжелый бетон характеризуется повышенным показателем объемного веса, который изменяет свое значение в пределах 2200 – 2800 кг/м3 в зависимости от вида заполнителя. В качестве последнего могут применяться карбонатные, кварцевые, гранитные породы. При формировании опор в виде фундаментов находит применение бетон марки 100, для монолитных конструкций в виде колонн, перекрытий и балок — марки 150, обычнее сборные конструкции формируются на основе марок 200-250. Монолитные конструктивы с предварительным напряжением могут армироваться марками от 300 до 600, в то время как наиболее высокие марки редко находят практическое применение.

Количественный показатель содержания цемента в бетонной смеси также определяет ее прочностные характеристики — он растет до определенного уровня с повышением концентрации цемента. Следует помнить, что излишек цемента в составе смеси снижает ее устойчивость к усадке и увеличивает ползучесть. Максимально допустимым количеством считается до 600 кг цемента в 1 кубометре товарного бетона.

Соотношение воды и цемента в составе смеси также влияет на ее прочностные характеристики – чем оно выше, тем ниже прочность. При правильной технологии для затвердения и обеспечения прочности требуется воды в объеме 20% от массы цемента. Однако в случае с ЖБИ расход воды увеличен, поскольку смесь не должна быть слишком пересушенной для формирования равномерной и плотной смеси.

Бетон тем прочнее, чем более крупные наполнители использованы в процессе его приготовления. Не рекомендуется превышать рекомендованное количество песка, исходное сырье необходимо максимально очистить от глины и мелкозернистых фракций. Крупнозернистый заполняющий состав способствует лучшему проникновению цементного теста в образовавшиеся пустоты и обеспечению лучших параметров сцепления всех составляющих будущего изделия. Форма заполнителя играет определяющую роль. Сцепление обеспечивается намного лучше с заполнителями неправильной геометрии, в то время как округленность либо загрязнение заполнителя оказывает обратный эффект.

Тщательность вымешивания смеси также отражается на прочностных показателях. Для ЖБИ важен также порядок укладки бетонных смесей, который подразумевает промывку и обработку стыков, от чего зависит прочность, предотвращающая сколы и появление трещин.

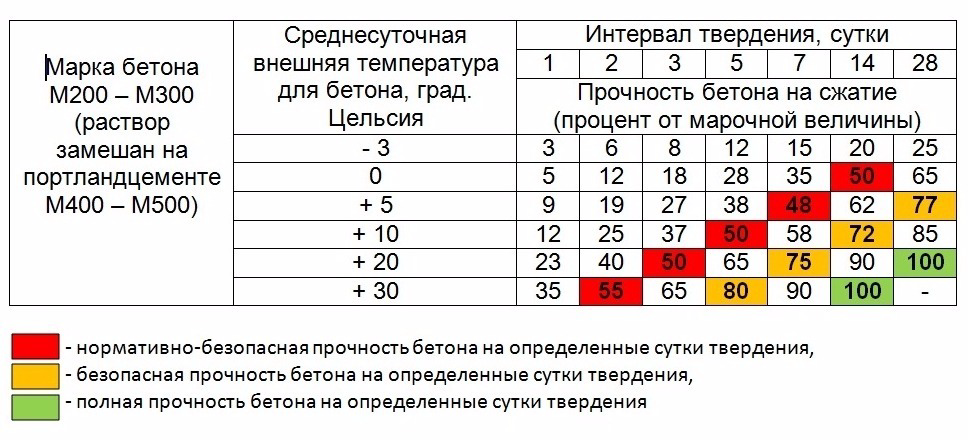

Показатели прочности бетона оцениваются в возрасте 28 суток и зависят от температуры, при которой происходило отверждение смеси в соотношении с пределом достигаемой прочности при застывании при температуре +20 о С:

Повторное вибрирование, выполненное до завершения процесса полного схватывания, позволяет увеличить показатели прочности до 20%, это единственный технологический процесс, способный качественно повлиять на эксплуатационные характеристики. Технология производства может предусматривать разнообразные методики виброштампования, вибрирования под нагрузкой или вибропроката, которые направлены на усовершенствование прочностных показателей бетона.

В результате повторного вибрирования повышается плотность и увеличивается скорость процесса гидратации входящего в состав смеси цемента.

121 Глава 4. Влияние заполнителей на свойства бетона

Все эмпирические формулы, по которым определяется прочность бетона, содержат коэффициенты, зависящие от качества заполнителей. Что означает «качество заполнителей», какие конкретные свойства имеются в виду?В первую очередь это свойства, определяющие сцепление цементного камня с поверхностью зерен заполнителей в бетоне, и собственная прочность заполнителей.Сцепление цементного камня с поверхностью зерен заполнителей. В обычных тяжелых бетонах прочность крупного заполнителя—гравия или щебня —всегда выше прочности растворной части, а прочность мелкого заполнителя — песка (точнее, горной породы или минералов, составляющих зерна песка) — больше прочности цементного камня. И тем не менее, прочность раствора оказывается, как правило, меньше прочности цементного камня, а прочность бетона нередко ниже прочности растворной его части. Исследования показали, что прочность бетона зависит не столько от прочности заполнителей, сколько от прочности сцепления цементного камня с поверхностью зерен заполнителей.В этом можно убедиться, проделав в лаборатории следующий опыт. Приготовим в качестве «заполнителей»» гладкие стальные шары и такие же по размеру шары из парафина. Затем сформуем из цементного раствора одинаковые образцы, в один дз которых введем стальные шары, в другой — парафиновые. После твердения в одинаковых условиях испытаем образцы на прочность. Окажется, что их прочность примерно одинакова, несмотря на то, что в одном «заполнитель» из высокопрочной и жесткой стали, в другом— из слабого пластичного парафина. В обоих случаях прочность образцов будет значительно ниже прочности исходного раствора.Отсутствие сцепления цементного камня с заполнителями так резко проявляется в снижении прочности бетона потому, что даже при сжатии бетон разрушается от поперечного растяжения. При отсутствии сцепления цементного камня с заполнителями последние практически не участвуют в сопротивлении действию нагрузки и как бы уподобляются пустотам, ослабляющим сечение. На практике в качестве заполнителя иногда используют гладкоокатанную морскую гальку. Естественно, что прочность бетона при этом не может быть высокой.Применяя вместо чистого цементного камня бетоны с мелким и крупным заполнителем, стремятся к тому, чтобы замена заполнителем цементного камня в бетоне была эффективной во всех отношениях. Как указано выше, заполнитель занимает в бетоне до 80% объема. Это экономит цемент. Но всегда ли введение в бетон заполнителей эффективно с точки зрения обеспечения высокой прочности конгломерата?Что касается мелкого заполнителя — песка, то опыты показывают, что прочность цементно-песчаного раствора на кварцевом песке ниже прочности цементного камня. В частности, на обычных цементах получается цементный камень, превышающий в 2 раза марку (активность) цемента по прочности, определяемую в соответствии со стандартом путем испытания образцов из цементно-песчаного раствора 1 :3. Нормальный (Вольский) песок для испытания цементов по ГОСТ 6139—78 — узкофракционный, с окатанными зернами округлой формы — не обеспечивает прочного сцепления с цементным камнем.Если провести с цементом опыт, аналогичный его стандартному испытанию, но вместо нормального (Вольского) песка использовать природный кварцевый с менее окатанными (более шероховатыми) зерами, то прочность образцов повысится (по данным Ю. М. Баженова на 15. 25%), но все равно будет ниже прочности цементного камня.Если вместо природного песка использовать дробленый из скальных пород, то можно добиться некоторого повышения прочности бетона, хотя и в дробленом песке зерна часто имеют гладкие грани, представляя собой отдельные кристаллы минералов.Некоторые кристаллические минералы при дроблении разрушаются с разрывом межатомных связей. Обнаружено, что свежедробленые кварцевые заполнители в силу’ ионизации поверхности зерен приобретают на короткое время физико-химическую активность, что проявляется в повышении прочности бетона за счет лучшего сцепления.Однако прочность сцепления цементного камня с поверхностью зерен песка меньше прочности цементного камня, поэтому последняя в цементно-песчаном растворе недоиспользуется.Щебень в качестве крупного заполнителя лучше гравия, так как имеет более благоприятную для сцепления форму зерен и развитую шероховатую поверхность. Его используют для получения высокопрочных бетонов.

Гравий — самый дешевый крупный заполнитель, залежи его имеются во многих районах страны. Если при применении гравия, как и песка, обеспечивается более или менее надежное его сцепление с цементным камнем, обусловленное только физико-химическим взаимодействием, то при использовании щебня имеет место и механическое зацепление, преодоление которого при разрушении бетона связано с сопротивлением цементного камня срезу.Помимо формы зерен заполнителей на прочность сцепления с ними цементного камня влияет чистота поверхности. Природные заполнители нередко бывают загрязнены. Например, глинистые примеси, обволакивающие зерна тонкой пленкой, мешают сцеплению. Поэтому их следует предварительно промывать. В случае применения непромытых заполнителей целесообразно при приготовлении бетонной смеси в бетоносмесителе сначала их перемешать с водой и лишь потом добавить цемент. В этом случае примеси, смытые с поверхности заполнителя, равномерно распределятся в цементном тесте и не окажут столь вредного воздействия.Положительное влияние на сцепление оказывает пористость зерен заполнителя. Благодаря отсосу воды пористым заполнителем в бетонной смеси цементное тесто проникает в открытые поры, т. е. имеет место как бы срастание цементного камня с заполнителем. Кроме того, водопоглощение устраняет опасность образования у поверхности заполнителей водных пленок, мешающих сцеплению.Наконец, на весьма сложные и не вполне изученные физико-химические процессы, определяющие прочность склеивания составляющих бетона, влияют химический и минералогический составы заполнителей.Если сцепление цементного камня с заполнителями в бетоне невелико, то разрушение бетона под нагрузкой начинается с зоны контакта, трещины разрушения проходят по цементному камню и поверхности зерен заполнителя, огибая их ( 4.1, а). Если же сцепление надежно, то разрушение бетона происходит по сквозным трещинам, пронизывающим как цементный камень, так и заполнители ( 4.1, б). Именно такая картина разрушения наблюдается при испытании высокопрочного бетона.

Бетон на пористых заполнителях.

Материалы для изготовления легкого бетона Материалами для изготовления легкого бетона служат портландцементы, как обычные, так и быстротвердеющие. В конструкции используются в большинстве случаев неорганические пористые заполнители. Органические заполнители используются в случаях, когда изготовление легкого бетона подразумевает его высокую теплоизоляцию. В качестве органических наполнителей используют составы из древесины, хлопчатника и некоторые другие материалы. Неорганических заполнителей гораздо больше, они подразделяются на натуральные (природные) и искусственные. Натуральные заполнители получают из горных пород (пемзы, известняка – ракушечника и т.п.) с помощью их дробления и рассева. Искусственные же наполнители получают в результате термообработки минерального сырья, и, при этом, они подразделяются на изготовленные специально и в результате деятельности промышленных предприятий (шлаки и зола, отвальные шлаки металлургических производств и т.д.). Керамзитовый гравий изготавливают путем обжига гранул, которые, в свою очередь, получают из вспучившихся глин. Такой гравий отличается легкостью и прочностью при плотности 250-800 кг/м3. Гранулы керамзиты имеют структуру, напоминающую застывшую пену, при этом оболочка в виде спекшейся корки придает гранулам высокую прочность. Керамзитовый песок, при зерне от 0,5 мм, получают в процессе производства керамзитового гравия, а также с помощью обжига глиняных гранул во взвешенном состоянии. Также керамзитовый песок получают путем дробления гравия. Шлаковая пемза изготавливается из металлургических (доменных) шлаков с помощью их быстрого охлаждения. Куски получившейся шлаковой пемзы подвергают дроблению, в результате чего появляется пористый щебень. Из-за специфики изготовления, производство шлаковой пемзы более всего распространено в районах с развитой металлургической отраслью. Гранулированный шлак, в качестве побочных продуктов металлургии, получается в виде крупнозернистого песка размеров от 5 до 7мм, а иногда и до 10мм. Вспученный перлит получают в результате обжига водосодержащих вулканических горных пород (перлитов или обсидианов). При повышении температуры обжига до 1200 градусов вода активно выделяется и при этом обжинаемая порода увеличивается в размерах в 10 – 20 раз. Вспученный перлит применяется в таких областях, как получение легких бетонов или изделий для теплоизоляции.

Вспученный вермикулит представляет собой сыпучий материал с высокой пористостью, получается он в результате обжига водосодержащих слюдовых пород. Применяется в качестве заполнителя в легких бетонах. Топливные отходы (шлаки или золы) – это побочный продукт металлургических предприятий при сжигании антрацита, бурого угля, каменного угля или каких-либо других видов твердого топлива. Из золы также получают зольный гравий. Топливные шлаки получают в результате спекания и вспучивания различных неорганических соединений, которые содержатся в буром или каменном угле. При этом шлаки подвергаются дроблению и рассеву, а также они обогащаются в целях исключения из состава вредных примесей. На основе таких шлаков выпускают глинозольный и зольный гравий. Аглопорит изготавливается путем обжига какого-либо глиносодержащего сырья. Обжиг происходит на решетках агломерационных машин, в результате которого уголь сгорает, и получаются спекшиеся частицы нужного сырья. Для производства аглопорита применяют такие виды сырья, как: глинистые и лессовые породы и отходы промышленных производств (золы, шлаки и углесодержащие шахтные породы). Аглопорит может иметь вид пористого песка, гравия или щебня. Шунгизит производится в результате обжига шунгитовых сланцевых пород.

Пористые заполнители, подобно плотным заполнителям, подразделяются на крупные (к примеру, гравий или щебень), имеющие размер от 5 до 40 мм, и мелкие (например, пористый песок), размер которых не превышает 5 мм. Пористый песок также делится на два типа: к первому относится песок с размером частиц до 1,2 мм, а ко второму – с размером частиц от 1,2 до 5мм. Пористые заполнители по насыпной плотности вещества в сухом состоянии подразделяются на марки от 250 до 1000.

Свойства легкого бетона.

При определении качества произведенного легкого бетона оценивают такие показатели, как класс по прочности и марка по средней плотности. По прочности на сжатие легкий бетон подразделяется на классы от В2, В3 и вплоть до В40, прочность осевого растяжения характеризуют классы от В0,8 до В3,2. Кроме того, легкий бетон, без учета классов, характеризуется по показателям прочности (кг/см2) и делится на марки от М35 до М500. Чтобы изготовить легкие бетоны повышенной прочности (плотностью 1600 – 1800 кг/м3) следует использовать более прочный заполнитель (с плотностью 600-800 кг/м3), при этом пористый песок также заменяется более плотным. Плотность вообще одна из самых важных характеристик любого бетона. В зависимости от плотности и назначения легкие бетоны делятся на следующие группы: теплоизоляционные (плотность до 500 кг/м3), конструкционно-теплоизоляционные, использующиеся для изготовления наружных стен зданий (плотность от 500 до 1400 кг/м3) и чисто конструкционные (плотность от 1400 до 1800 кг/м3). В некоторых случаях требуется уменьшить плотность бетона, и эта операция производится путем образования в монолите бетона мелких замкнутых пор, для чего используют пенообразующие или же газообразующие вещества. От плотности и влажности бетона зависит и его теплопроводность. При этом повышение влажности бетона на 1% в свою очередь повышает теплопроводность на 0,016-0,035 Вт/(м.°С). Теплопроводность влияет на толщину стен, которые в зависимости от этого параметра могут быть от 20 до 40 см. Наружные бетонные конструкции подвергаются агрессивному воздействию внешней среды, соответственно, легкие бетоны, применяемые в производстве наружных стен зданий, для строительства мостов и гидротехнических сооружений, должны разрабатываться с учетом их сопротивляемости морозам. По показателю морозостойкости легкие бетоны делятся на марки от F25 до F500. При возведении наружных стен обычно применяются бетоны, показатель морозостойкости которых не менее 15-25 циклов замораживания и последующего оттаивания. Легкие бетоны с высокой морозостойкостью и хорошей водонепроницаемостью, находят все большее применение в строительстве при возведении мостов, например, или же гидротехнических сооружений. Водонепроницаемость легких бетонов может быть очень высока. К примеру, керамзитобетон, изготавливаемый с расходом цемента 200-350 кг/м3, не будет пропускать воду даже при высоком уровне давления в 2 МПа. Именно по этой причине легкие бетоны особенно востребованы при возведении гидротехнических сооружений и при изготовлении напорных железобетонных труб.

На основе строительного гипса и гипсоцементно-пуццоланового вяжущего изготавливают гипсобетон, который используется при изготовлении водостойких изделий. Чтобы уменьшить его пористость в состав вводятся пористые заменители (шлаки, гравий или пемза), а, кроме того, кварцевый песок и древесные опилки. Также плотность гипсобетона понижается за счет введения породообразующих добавок. А для прочности в состав добавляют волокнистые наполнители. При производстве крупных изделий используют метод вибропроката на специально разработанных для этого станах. Формованные изделия после этого необходимо высушить. Областью применения гипсобетона является изготовление сплошных и пустотелых плит с армированием штукатурной дранью, камышом и т.д. Армирующая проволока должна пройти антикоррозийную обработку с помощью специальной обмазки. Их гипсобетона изготавливают стены жилых домов и сельскохозяйственные строения.

Влияние крупного заполнителя на прочность бетона

Вертикальное растрескивание в образце под действием одноосного сжатия начинается при нагрузке 50—75% предельной. Это было установлено по измерениям скорости звука в бетоне, а также в результате применения импульсного ультразвукового метода. Напряжение, при котором образуются трещины, зависит прежде всего от свойств крупного заполнителя: применение гравия с гладкой поверхностью ведет к появлению трещин при более низких напряжениях по сравнению с бетоном на щебне. Вероятно, это связано с тем, что механическое сцепление зависит от свойств поверхности и до некоторой степени от формы зерен крупного заполнителя.

Свойства заполнителя влияют на напряжение, при котором начинается образование трещин при сжатии в той же степени, как и на предел прочности при изгибе, так что отношение между этими двумя величинами не зависит от свойств заполнителя. За исключением высокопрочного бетона, свойства заполнителя, особенно структура его поверхности, воздействуют на предел прочности при сжатии намного меньше, чем на предел прочности при растяжении или трещинообразующее напряжение при сжатии.

Влияние вида крупного заполнителя на прочность бетона зависит от водоцементного отношения. Для В/Ц ниже 0,4 применение щебня привело к получению прочности на 38% выше, чем при применении гравия. С повышением В/Ц влияние вида заполнителя на прочность сводится на нет, потому что прочность цементного камня, по-видимому, становится определяющей, и при В/Ц, равном 0,65, не наблюдалось различий в прочности бетонов, изготовленных на гравии или щебне.

Влияние вида заполнителя на прочность при изгибе, вероятно, зависит и от влажности бетона во время испытаний.

Форма и структура поверхности крупного заполнителя влияет также на сопротивление бетона удару, причем характер влияния такой же, как и на сопротивление изгибу.

Каплан наблюдал, что прочность бетона на изгиб в основном ниже прочности на изгиб соответствующего цементного раствора. Таким образом, цементный раствор, входящий в состав бетона, определяет его верхний предел прочности при изгибе, присутствие же крупного заполнителя снижает эту прочность. С другой стороны, прочность бетона на сжатие выше прочности цементного раствора; следовательно, согласно Каплану, механическое сцепление крупного заполнителя увеличивает прочность бетона на сжатие. Изложенные выше положения не получили достаточного подтверждения, и проблема прочности цемента и бетона требует дальнейшего изучения.

Влияние заполнителя на прочность раствора и бетона

Влияние заполнителя на прочность раствора и бетона

Заполнители бетона или бетонного раствора представляют собой рыхлую смесь инертных нерудных природных материалов – песка, гравия и щебня или минеральных зерен искусственного происхождения.

В составе бетона заполнители скреплены вяжущим веществом типа цемента, гипса, извести с образованием прочного камнеподобного тела. На цементном вяжущем производится практически весь строительный бетон с доставкой в Москве. Цена бетона или раствора зависит от марки бетона по прочности на сжатие.

Обязательными компонентами бетона, формирующими его структуру, являются крупные (щебень и гравий) и мелкие (песок) заполнители.

Соответственно, для обеспечения марочной прочности бетона необходимо:

- купить гравийный щебень или гравийный щебень, цена которых зависит от марки щебня и размеров минеральных зерен;

- купить песок карьерный, который совместно с крупными заполнителями участвует в формировании камнеподобной структуры бетона.

Роль заполнителей в структуре бетона

Изначальное предназначение заполнителей классического бетона сводилось к заполнению объема замеса, чтобы уменьшить расход дорогостоящего цементного вяжущего. Крупные и мелкие заполнители составляют до 80-85% от объема бетона, что способствует приготовлению бетона с экономным расходом цемента. Стоимость гранитного щебня и гравия намного ниже, чем цемента. У надежных поставщиков, например, ООО «Ямское поле», можно купить песок с доставкой дешево. В результате бетон М100 цена с доставкой обойдется дешевле благодаря рациональному подбору заполнителей. При этом прочность бетона окажется ничуть не ниже, чем с явным перерасходом цемента в рецептуре.

Практика строительных работ и научные исследования показали, что минеральные заполнители активно влияют на физико-механические характеристики бетонной смеси и эксплуатационные свойства застывшего бетона.

Крупные заполнители создают твердый каркас бетона, мелкий заполнитель равномерно заполняет пустоты между более крупными фракциями щебня или гравия. В ходе реакции гидратации цемента при его затворении водой образующееся цементное тесто постепенно обволакивает поверхность частиц заполнителей и заполняет промежутки (пустоты) между зернами. Характерной особенностью структурообразования бетона является осаждение цементных частиц на поверхности зерен заполнителя и прилипания к ним за счет сил межчастичного взаимодействия. Расход цемента напрямую зависит от суммарной площади поверхности частиц заполнителя и их упаковки (плотная, не плотная) в объеме бетонной смеси. При минимальной пустотности зерен заполнителей расход цемента также минимален.

Типы структур бетонной смеси

На рисунке ниже показаны три типа структур бетонной смеси для различной плотности упаковки зерен заполнителя.

- Тип I – структура смеси с далеко раздвинутыми зернами, которые между собой практически не взаимодействуют. Для такой структуры определяющими являются свойства цемента.

- Тип II – структура с плотной упаковкой зерен. В этом случае цементное тесто заполняет поры между частицами заполнителя, раздвинув их на незначительное расстояние.

- Тип III – крупнопористая смесь. Для нее характерен недостаток цементного теста. Зерна заполнителя обмазаны тонким слоем цементного теста, поры заполнены частично.

Оптимальная структура прочного бетона – тип II с минимальным расходом цемента. Для типа I требуется повышенный расход цемента, для типа III характерна низкая прочность и склонность к образованию трещин.

Особенности структуры прочного бетона

Основным фактором, определяющим высокую прочность бетона или бетонного раствора, является полноценное сцепление (адгезия) цементного теста с поверхностью частиц крупного и мелкого заполнителей, когда слоем цементного теста покрыты все зерна.

Это важно! Экспериментально доказано, что прочность бетона в большей степени зависит от качества сцепления заполнителя с цементным тестом, чем от прочности заполнителя.

Прочность сцепления зависит от следующих характеристик заполнителя:

1. Зерновой состав – размер фракции и конфигурация зерен – влияют на прочность следующим образом:

- экспериментальные данные, полученные в НИИЖелезобетона, показали, что до 40-50% прочности бетона формируется за счет адгезионного сцепления цементного камня с заполнителем. Согласно выводам ученых НИИЖ оптимальная крупность заполнителей находится в размерном диапазоне 20-40 мм. При уменьшении крупности заполнителя улучшается сцепление с цементным камнем, но одновременно увеличивается относительная площадь разрушения в зоне контакта цементного камня с зернами. При повышении крупности заполнителя начинаются седиментационные явления, ослабляющие бетон;

- микрорельеф поверхности заполнителя дает около 20% к суммарной прочности бетона за счет механического сцепления цементного раствора с частицами заполнителя. У бетона с щебневым шероховатым заполнителем прочность выше, чем у бетона с гладким гравием. Зерна кубовидной формы сообщают бетону более высокие прочностные характеристики, чем игловатые или пластинчатые частицы.

2. Пористость и чистота поверхности зерен. Избыток заполнителя мелких фракций и наличие пылевидных загрязнений снижает прочность бетона.

3. Минералогический и химический состав.

Обратите внимание! Прочность бетона не может превышать прочность заполнителя. Существуют определенные рекомендации:

- для бетона марки М400 или М500 используется щебень марки М1200;

- для бетонного раствора М300 необходим щебень М1000;

- для бетонов марки М250 и ниже используют гравий;

- для бетонов выше М300 используется гранитный щебень.

Заключение

Подбор заполнителей для изготовления бетона заданных параметров – сложная задача, требующая тщательного анализа характеристик исходных материалов и учета особенностей эксплуата

Прочность бетона — от чего зависит и на что влияет?

Бетон является наиболее распространенным строительным материалом. Первое его появление связывают с Древним Римом. Там из него делали купола и арки. Так что рецепт этого материала известен уже очень давно. Со временем его использование становилось все более широким, а рецептура изменялась. Повышались качества стойкости ко внешним воздействиям — влаге, температуре, ветру и механическим воздействиям. Сегодня будем говорить о прочности бетона — одной из его важнейших характеристик.

Прочность природных материалов очевидна и понятна, а у бетона это комплексная величина, зависящая от разных факторов, в которых мы сейчас и разберемся.

Факторы, влияющие на прочность бетона

Бетон производится из цемента, заполнителей и воды. Смесь закладывается в опалубку (форму) и затвердевает. Этапы создания и затвердевания раствора оказывают свой эффект на прочность. Далее поговорим о факторах, влияющих на этот параметр.

Активность цемента

Активностью называется предел прочности образцов, улежавшихся 28 дней. По этому параметру цемент делится на марки. Именно от активности цемента зависит то, каким в итоге выйдет бетон.

Вот что влияет на активность цемента:

- Помол и размеры гранул цемента. Тонкий помол способствует быстрому набору прочности. При этом средняя фракция дает высокую прочность к концу периода застывания. Портландцемент имеет помол, обеспечивающий удельную поверхность в 300-350 м2/кг. Если помол сделать тоньше, показатель вырастет до 400-450 м2/кг. Прочность будет набираться быстрее. Крупный помол может отрицательно сказаться на прочности. Он тяжело вступает в реакцию с водой. Даже спустя годы в бетоне могут обнаружиться зерна сухого цемента.

- Хим. состав клинкера.Если в нем есть негашеная известь, цемент сохранит активность на долгое время.

- Наличие примесей. Если в цемент есть окись магния — около 2%, то набор прочности ускорится. При этом активность цемента заметно снизится, если концентрация этого вещества увеличится.

- Свежесть. 3-месячный цемент, хранящийся во влажной среде, снизит прочность на 60%. При хранении около месяца, прочность уменьшится примерно на 20%. Влага и углекислый газ приводят к появлению на частицах цемента новых образований, негативно влияющих на активность. При хранении быстротвердеющего материала, за месяц он становится обычным.

Для прочного бетона, следует выбирать свежий и тонкомолотый цемент.

Соотношение воды и цемента

Это важнейший показатель, влияющий на прочность состава. По количеству воды, смеси можно разделить на жесткие и подвижные. Подвижные при этом делятся на:

- Малоподвижные — П1;

- Универсальные — П2-П3;

- Подвижные, не требующие уплотнения — П4;

- Литьевые — П5.

Показатель подвижности измеряется конусом Абрамса. По степени осадки конуса определяется класс подвижности раствора.

Выходит что, чем меньше воды содержится в растворе, тем более прочным получится бетон.

В этой таблице представлено соотношение удобоукладываемости бетона в зависимости от его подвижности.

Добавление воды позволяет сделать бетон более пластичным. Он будет лучше забивать пустоты и хорошо уплотняться. Однако с другой стороны его прочность будет уменьшаться. Вот таблица изменения прочности бетона в зависимости от количества воды в растворе.

Для снижения количества воды в смеси, и при этом увеличения подвижности, используются пластификаторы. Параметры прочности остаются прежними, но работать с раствором становится гораздо удобнее. Другими полезными свойствами пластификаторов являются:

- В смеси присутствует меньше воды, а значит можно использовать меньшее количество цемента. В некоторых случаях удается экономить до 10-20%. При ценах на материал, удастся сохранить хорошую сумму.

- Смеси с пластификаторами легко укладываются и уплотняются. Иногда даже можно обойтись без обработки вибратором.

- Пластификаторы увеличивают срок жизни бетонных смесей. Это очень важно, если их нужно доставлять на площадки. Также эти добавки помогают предотвратить расслаивание.

- При заливке монолитного железобетона (фундаментов, армопоясов и т. д.), пластификаторы обеспечивают лучшую адгезию бетона и арматуры, что делает конструкцию надежнее.

При создании бетонных растворов могут также использоваться суперпластификаторы. Они предназначены не только для водоредуцирования, но также для регулирования времени застывания и повышения свойств морозостойкости.

Заполнители

Это другая важная составляющая бетонных смесей. Заполнители могут быть:

- крупными — гравий, щебень;

- мелкими — песок.

Фракция крупного заполнителя может быть размером в 20-100 мм. По этому параметру заполнители делятся на тяжелые и мелкозернистые. Виды и состав заполнителей регламентированы в ГОСТе 26633-2015.

Методы замеса

На прочность бетона влияет такой процесс как замешивание и обработка цемента. Это может быть:

- мокрая активация;

- виброактивация.

Мокрая активация производится так. В мешалку загружаются все компоненты, кроме песка. Постепенно подливается вода. Когда мешалка работает, заполнитель растирает цемент. Через 5 минут добавляются остальные ингредиенты. При такой процедуре цемент легко активируется. Даже лежалый материал быстро приходит в форму.

При виброактивации все компоненты перемешивают одновременно. При этом наполнение цемента влагой значительно увеличивается. Его активность повышается примерно на 30%.

Повышение активности лежалого цемента может производиться при помощи добавления пластификаторов.

Армирование

Залитая бетоном арматура является более крепким сооружением, нежели простая застывшая бетонная смесь. Вместо армирования или в дополнение к нему, может использоваться фибра разного вида. Она снижает риск возникновения трещин, уменьшает усадку и уплотняет материал.

Бетонная фибра — это многочисленные тонкие волокна соединенные между собой. Она добавляется в раствор при замешивании. Фибра может быть металлической, стекловолоконной, полипропиленовой, базальтовой.

Обработка при укладке

Прочность бетона зависит от отсутствия крупных пор и пустот при его укладке. Чтобы минимизировать их наличие, используется вибрирование. Для этого требуется специальное оборудование, большие трудозатраты и расход энергии. Обойтись без вибрирования можно при добавлении в раствор пластификаторов.

Условия затвердевания и уход за материалом

Цемент твердеет при высокой влажности. Это значит, что ее уровень должен поддерживаться пока раствор не достигнет хотя бы критической прочности.

Критическая прочность — это показатель прочности бетона, когда на его застывание уже не может ничего повлиять. Величина указывается в проектной документации. Обычно она составляет от 30 до 50% расчетного показателя материала. Некоторые виды раствора достигают критической прочности при 70%. В большинстве случаев критическая прочность достигается уже через 7 дней после заливки.

Влажность позволяет смеси находиться в постоянной реакции гидратации. Увеличение прочности происходит неравномерно. Самые сильные реакции происходят в первые несколько суток. Потом их интенсивность снижается. Это хорошо видно на графике:

За 28 дней бетон набирает расчетную прочность. Дополнительную прочность он может получать еще на протяжении нескольких месяцев.

Для набора расчетной прочности, надо создать комфортные условия. Влажность воздуха должна составлять около 100%, а температура около 20°С.

При большой сухости воздуха, поверхность бетона поливают водой и накрывают пленкой, чтобы сохранить влажность. Такое часто встречается летом.

Если уровень влажности опустится ниже 40%, твердение почти полностью прекратится. То же самое произойдет если температура опустится ниже 0°С.

В этой таблице показана зависимость прочности бетона разных марок и классов от температуры.

Если заливка бетона производится в зимний период, необходимо организовать его обогрев.

Как прочность бетона связана с показателями морозостойкости и водонепроницаемости?

Прочность бетона зависит от его плотности. При этом высокий уровень плотности отражается и на других свойствах материала.

Несмотря на высокую плотность, бетон остается пористым материалом. В нем встречается множество пор и “капилляров”, в которых могут развиваться плесень, грибки и микроорганизмы. Такое воздействие негативно воздействует на материал и может привести к его разрушению.

Если бетон находится под регулярным воздействием низких температур. Влага в его порах замерзает и расширяется. С каждым циклом заморозки и разморозки, трещины и повреждения становятся больше и опаснее, ведя в конечном счете к разрушению.

Именно поэтому для бетона так важна плотность. Чем он плотнее, тем меньше в нем пор. Это касается не только их количества, но и размера.

Чтобы улучшить гидрофобные качества бетона, применяются специальные добавки и мастики, пропитывающие застывший камень.

Зачем нужно знать прочность бетона?

При строительстве сооружений, важно знать какие нагрузки будут ложиться на фундамент. Так, деревянный дом гораздо легче кирпичного, и уж тем более многоэтажного.

При этом избыточная прочность бетона также не приветствуется, поскольку более высокий класс бетона обойдется дороже.

Разные типы работ предусматривают использование своего класса бетона:

- легкий бетон В7,5 — подготовительные работы;

- В12,5 — мощение дорожек и стяжек, основания для легких конструкций;

- В15 — фундаменты для домов до 2 этажей;

- В20 — ленточные фундаменты, лестницы, свободные перекрытия;

- В22,5 — фундаментные основания, дорожки, монолитные стены;

- В25 — фундаменты, стены, бассейны;

- В30 — технические объекты и мосты;

- В35 — дамбы, гидротехнические объекты;

- В40 — мосты, метро, плотины, прочие конструкции с особыми требованиями.

Как определяется прочность бетона?

Чтобы присвоить определенному рецепту бетона класс, проводятся испытания кубических образцов с ребром 150 мм. В ходе испытаний образцы разрушаются особыми способами.

- Метод отрыва и скалывания. Из куба выдергивается заранее сделанный стержень.

- Метод вдавливания, с использования штампа и шарикового молотка.

- Метод упругого отскока. Для этого метода применяется особый измеритель прочности бетона. При этом материал остается целым. Для проведения теста используется молоток Шмидта. Такой вариант можно использовать на готовых конструкциях, чтобы убедиться в их прочности.

Молоток Шмидта применяется не только для тестирования бетона, но также кирпича и прочих материалов. Устройства производятся с разной энергией удара.

Чтобы провести испытание при помощи молотка Шмидта, понадобится участок площадью не меньше 100 кв. см. Молоток приставляется перпендикулярно к зоне испытания. Удар не должен приходится на крупные раковины или арматуру. На всех участках производится по 10 замеров.

После удара замеряется значение отскока. По итогам всех испытаний вычисляется средняя величина и затем высчитывается прочность на сжатие.

Разделение бетонов по прочности

Классификация марок бетона по прочности использовалась в Советском Союзе. Сейчас они делятся на классы. Марка обозначалось буквой “М” и числом, которое обозначало среднее давление, которое может выдержать бетон. Оно измерялось в кг на кв. см.

Класс бетона обозначается буквой “В” и числом, соответствующим максимальной прочности бетона, измеряемой в Мпа.

Класс бетона является более точным показателем чем марка. Посмотреть приблизительное соответствие класса бетона его марке можно в этой таблице:

Заключение

Строительный материал, появившийся еще в древности, активно используется и сейчас. Он претерпел множество изменений. В современных смесях применяются разные добавки, улучшающие его свойства. Благодаря этому удается снизить финансовые и трудовые затраты, получая качественный и надежный материал с необходимыми характеристиками.