Материалы для сварных конструкций и их свариваемость

Лекция 2. МАТЕРИАЛЫ ДЛЯ СВАРНЫХ КОНСТРУКЦИЙ

2.1 Основные механические свойства материалов

2.2 Стали для сварных конструкций и их классификация

2.3 Цветные конструкционные сплавы и их характеристика

2.4 Методы определения прочностных свойств материалов, применяемых в сварных конструкциях

Основные механические свойства материалов

Механические свойства материалов определяют их несущую способность, т. е. способность воспринимать заданные нагрузки. Они в значительной степени характеризуют величину массы материала изделий и оказывают непосредственное влияние на их стойкость.

К основным механическим свойствам, как правило, относят следующие.

1. Предел прочности, называемый нередко временным сопротивлением  в, представляющий собой отношение максимального усилия Р, испытываемого при разрыве, к первоначальной площади поперечного сечения испытуемого образца.

в, представляющий собой отношение максимального усилия Р, испытываемого при разрыве, к первоначальной площади поперечного сечения испытуемого образца.

2. Предел текучести  т – максимальное напряжение, при котором деформации переходят из упругой в пластическую область. Ввиду того что при испытании различных материалов отсутствует четкая граница перехода в пластическую область,

т – максимальное напряжение, при котором деформации переходят из упругой в пластическую область. Ввиду того что при испытании различных материалов отсутствует четкая граница перехода в пластическую область,  т определяют как величину напряжений

т определяют как величину напряжений  02, вызывающую остаточную пластическую деформацию 0,2% при испытаниях образцов стандартной формы.

02, вызывающую остаточную пластическую деформацию 0,2% при испытаниях образцов стандартной формы.

3. Относительное удлинение при разрыве  5, определяемое на образцах стандартной формы.

5, определяемое на образцах стандартной формы.

4. Ударная вязкость KC, характеризующаяся сопротивлением ударным воздействиям стандартных образцов с надрезами, имеющими различную остроту.

Существует ряд испытаний помимо указанных, определяющих хрупкий и вязкий характер разрушений, сопротивляемость образованию и развитию трещин при переменных нагрузках и др.

Для сварных конструкций используют различные материалы: стали, алюминий и его славы, титан и его сплавы, пластмассы и др.

Рассмотрим некоторые материалы.

Стали для сварных конструкций и их классификация

Сталь – сплав железа с углеродом в количестве до 2 % и некоторыми легирующими элементами. По химическому составу сталь делят на углеродистую и легированную, а по назначению – на конструкционную, инструментальную и специальную.

Сталь углеродистая обыкновенного качества(ГОСТ 380–2005) в зависимости от назначения подразделяется на три группы: А – поставляемую по механическим свойствам; Б – поставляемую по химическому составу; В – поставляемую по механическим свойствам и химическому составу. Изготовляют сталь следующих марок: группы А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; группы Б – БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6; группы В – ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная, например: Ст3кп, Ст3пс, БСт3сп. Из стали Ст0, Ст1 изготовляют трубы, резервуары, кожухи, про кладки; из стали Ст3, Ст4 – болты, винты, гайки, шпильки, оси, за клепки и т. п.; сталь Ст5, Ст6 используют для валов, шестерен, шпонок, бандажей колес и других деталей. Пример условного обозначения: «Ст3 ГОСТ 380–2005».

Сталь углеродистая качественная конструкционная(ГОСТ 1050–88) выпускается следующих марок: 08кп; 08пс; 10; 15кп; 20кп; 20; 25; 30; 35; 40; 45; 60; 65Г и др. В марке стали двузначные цифры обозначают среднее содержание углерода в сотых долях процента, буква «Г» – повышенное содержание марганца (

Сталь марок 10, 15, 20, 25 применяют для изготовления крепежных изделий, втулок, муфт и др.; сталь марок 35, 40, 45 – для изготовления деталей, несущих значительные нагрузки, например коленчатых валов, штоков; сталь 65Г применяется для изготовления пружин. Пример условного обозначения: «Сталь 65 ГОСТ 1050–88».

Сталь низколегированная конструкционная (ГОСТ 19281–2014).

Имеется много марок низколегированных сталей: хромистые, марганцовистые, хромомарганцевые, хромокремнистые, хромомолибденовые и т.п. (15Х, 15ХА, 20Х, 14Г2, 15Г, 20Г, 18ХГ, 20ХГР, 30ХГТ, 25ХГМ, 09Г2С, 16ГС, 16Г2АФ, 10Г2С1, 10ХСНД, 30ХГСА, 15ХМ, 30ХМ, 30ХМА, 30Х3МФ, 14Х2НЗМА, 20ХН2М и др.).

В обозначении марок стали первые две цифры указывают среднее содержание углерода в сотых долях процента, а буквы за цифрами означают: «А» – азот, «Б» – ниобий, «В» – вольфрам, «Г» – марганец, «Д» – медь, «М» – молибден, «Н» – никель, «Р» – бор, «С»– кремний, «Т» – титан, «Ф» – ванадий, «X» – хром и «Ю» – алюминий.

Цифры, стоящие после букв, указывают примерное содержание легирующего элемента в процентах. Отсутствие цифры означает, что в марке содержится до 1,5 % этого элемента. Буква «А» в конце наименования свидетельствует о высоком качестве стали. Пример условного обозначения: «Сталь 12Х2Н4А ГОСТ 4543–88».

В сталях содержатся добавки кремния и марганца, а также вредные примеси – сера и фосфор,содержание которых в стали ограничивают.

Сталь получают главным образом из смеси чугуна, выплавляемого в доменных печах, со стальным ломом. Сталь плавят в конверторах, мартеновских и электрических печах. Хорошее качество конверторной стали обеспечивается продувкой кислородом. Наивысшие сорта сталей получают их переплавом: электрошлаковым, вакуумным дуговым, электронно-лучевым, плазменно-дуговым.

Плавка стали без достаточного количества раскислителей сопровождается выделением газов. Такая сталь называется кипящей (буквы «кп» в марке стали). Стали, раскисленные добавками кремния и алюминия, остывают в изложницах без интенсивного выделения газов и называются спокойными (буквы «сп» в марке стали). Промежуточные стали – полуспокойные – обозначаются буквами «пс».

Следует всегда помнить, что механические свойства сталей тесно связаны с их химическими свойствами и термообработкой.

Нормированный химический состав углеродистых сталей обыкновенного качества приведен в табл. 2.1.

Таблица 2.1 – Нормируемый химический состав углеродистых сталей обыкновенного качества по ГОСТ 380-2005

Разновидности материалов для сварки металла

Известно более 60-ти видов сварочных процедур, для каждой из которых предусматриваются особые расходные материалы для сварки, отличающиеся спецификой применения.

К числу таких материалов могут быть отнесены различные сварочные флюсы, обладающие заданными техпроцессом характеристиками, а также специальные инертные газы, используемые для защиты зоны сварки от окисления воздухом.

Помимо защиты материалы для сварочного процесса способны выполнять функцию химической очистки металлов, а также влиять на прочность образуемого соединения (шва).

Конкретный выбор сварочных материалов определяется используемым оборудованием и спецификой протекающих при сварке процессов. Государственный реестр содержит большое количество наименований изделий, которые принято называть расходными и которые используются по своему прямому назначению.

По способу использования в технологической цепочке основные виды расходного материала делятся на следующие группы:

- газы (газовые смеси);

- сварочные флюсы;

- присадочные проволоки;

- плавильные стержни (электроды);

- специальные керамические прокладки.

Ассортимент инертных газообразных веществ очень разнообразен и включает в свой состав такие распространённые газы, как аргон, углекислота, ацетилен и кислород. Гораздо реже в различных режимах сварки применяются гелий и водород.

Все эти сварочные составы имеют вполне конкретное применение, причём одни из них подходят для ручной дуговой сварки, а другие используются при работе в автоматическом и полуавтоматическом режимах.

Способы применения

Полный перечень функций, выполняемых вспомогательными сварочными материалами, выглядит следующим образом:

- поддержание полноценного и устойчивого дугового разряда;

- блокирование кислорода, содержащегося в окружающем воздухе;

- обеспечение заданных параметров самого процесса сварки и свойств обрабатываемых при этом металлов.

Рассмотрим, каким образом связана характеристика каждого из перечисленных сварочных материалов с особенностями его применения.

Электроды

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

По своим конструктивным особенностям электроды подразделяются на металлические или неметаллические «расходники». Изделия на металлической основе делают из стали, вольфрама и других цветных металлов (меди, бронзы и им подобным), а неметаллические – с покрытием из неплавящихся угольных и графитовых составляющих.

Второй тип электродов (их ещё называют покрытыми), как правило, применяется при организации ручного сваривания заготовок, а в качестве стержня в них используется высоколегированная или углеродистая сталь.

Любые разновидности электродных материалов должны обеспечивать не только устойчивое горение в зоне сварки, но и изоляцию сварочной ванны от атмосферного кислорода, а также снижать эффект разбрызгивания частиц металла.

Проволока

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Ещё одна разновидность этих изделий называется «порошковой» и выглядит как трубка, наполненная внутри порошкообразным веществом. Заполняющий внутренние полости порошок выполняет в ней функцию, аналогичную покрытию на электродных стержнях.

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Специальные керамические подкладки стали применяться при сварке не так давно, но уже сумели зарекомендовать себя с самой лучшей стороны. К достоинствам этих вспомогательных приспособлений следует отнести универсальность их применения, позволяющую использовать их практически в любых сварочных операциях.

Оценка расхода

Для минимизации производственных издержек при сварке заготовок важно грамотно рассчитать затраты материала, используемого для тех или иных целей. Это важно ещё и потому, что на крайний случай желательно иметь в личных хранилищах необходимый запас электродов различных марок, всевозможных флюсов, сварочной проволоки и инертных газов.

Для минимизации производственных издержек при сварке заготовок важно грамотно рассчитать затраты материала, используемого для тех или иных целей. Это важно ещё и потому, что на крайний случай желательно иметь в личных хранилищах необходимый запас электродов различных марок, всевозможных флюсов, сварочной проволоки и инертных газов.

Приблизительный расчет требуемого количества расходных сварочных материалов основывается на действующих нормах их потребления с учётом особенностей того или иного вида сварки.

Под нормой потребления понимается количественный показатель, по которому можно судить об интенсивности расхода этих материалов с учетом возможных непроизводственных потерь (выбраковки) и отходов. Этот показатель включает в себя затраты на стадии подготовительных и основных работ, а также издержки, связанные с устранением брака.

Нормирование расхода предполагает учёт каждого из видов сварных швов и методов сваривания металлов в отдельности и оценку их с точки зрения экономии материала.

При этом обязательно учитываются неизбежные при любом сварочном процессе потери, которые также принято нормировать в зависимости от условий сварки и сложности обрабатываемой конструкции.

Специалисты пользуются известными формулами для расчёта необходимого объёма вспомогательных материалов, которые позволяют приблизительно оценит величину этого показателя.

Специалисты пользуются известными формулами для расчёта необходимого объёма вспомогательных материалов, которые позволяют приблизительно оценит величину этого показателя.

Согласно этим выкладкам за показатель затрат используемых при сварке материалов принимаются их расходы на единицу длины сварного шва. Помимо этого, в формулах учитываются такие характеристики, как площадь поперечного сечения и удельный вес обрабатываемого металла.

Правила хранения

Помимо учёта расхода сварочных материалов следует побеспокоиться об их надёжной сохранности в складских условиях. Согласно инструкции под обозначением РД 34.10.124-94 в условиях склада они должны содержаться в заводской упаковке и быть разбиты по сортам и маркам отдельных наименований.

Само хранилище (кладовая) должно располагаться в специально оборудованном для этих целей закрытом помещении. Электроды с дополнительным покрытием, прошедшие предварительную прокалку, хранятся или в специальных сушильных шкафах или же в жёсткой таре, имеющей крышку с уплотнителем (при температуре не ниже +15 градусов).

Флюсы, также прошедшие прокалку, хранятся в тех же условиях и в таких же шкафах, что и покрытые электроды (в отдельных случаях допускается их складирование на специальных противнях из нержавейки).

Обратите внимание, что порошковая проволока, применяемая при аргонодуговой сварке также должна отправляться на хранение только после предварительной прокалки.

Срок хранения всех перечисленных выше расходных материалов при их содержании в сушильных шкафах, термических пеналах или другой герметичной таре обычно ничем не ограничен.

В случае хранения на открытых пространствах в помещениях кладовых этот срок ограничивается и для электродов и флюса составляет не более 15-ти суток. Для порошковой проволоки и плавильных изделий, используемых при сварке перлитной стали, он не может превышать 5-ти дней.

В зонах хранения материалов для сварки для удобства сварщика и обслуживающего персонала должны иметься специальные указательные таблички с данными об основных параметрах изделий (их марке, количестве, номере партии и тому подобное).

Подводя итог всему сказанному, отметим, что грамотный подход к выбору, применению и хранению расходного материала является залогом успешного выполнения сварочных работ. Только с учётом этого важного фактора удаётся добиться требуемого качества и надёжности готовых сварных изделий.

Сварные конструкции

Сварные конструкции широко применяются в промышленном и гражданском строительстве, а также в машиностроении.

Сварные конструкции используются при сооружении объектов любого назначения — каркасов крупных промышленных объектов, резервуаров и емкостей любого назначения и объема, доменных печей и хранилищ для овощей и фруктов, сосудов и аппаратов, магистральных трубопроводов протяженностью в десятки тысяч километров, технологических газопроводов в домах на различные давления и различных размеров.

Основными достоинствами металла как материала для конструкций являются:

- высокая прочность при относительной его легкости;

- изотропность (однородность строения во всех направлениях), малые деформации и высокая упругость в пределах нормальной

работы, определяющие надежность и долговечность конструкций; - водо- и газонепроницаемость.

Металлоконструкции из стали имеют свои недостатки, которые заключаются в том, что они подвержены коррозии под действием влаги и некоторых агрессивных паров и газов и обладают малой огнестойкостью. Поэтому многие металлические сварные конструкции нуждаются в специальной защите (покраска, покрытие лаком), а некоторые должны быть изолированы или снабжены искусственным охлаждением.

Развитию изготовления сварных конструкций в различных отраслях промышленности способствует в значительной степени широкое внедрение прогрессивных технологических процессов сварки и сварочного оборудования. При этом успехи сварочной науки и техники, используемые в производстве сварных конструкций, сварочные технологии, оборудование и материалы способствуют расширению номенклатуры и повышению качества выпускаемых изделий.

Применение сварных конструкций вместо клепаных, литых и кованых создает экономию металла, уменьшает трудозатраты и сокращает сроки изготовления. Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки. Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Сварка металлоконструкций позволяет соединять между собой элементы самой различной толщины. Так, например, посредством контактной точечной сварки соединяют тонкостенные сварные конструкции вагонов, кузовов автомобилей и пр., благодаря же применению электрошлаковой сварки оказывается возможным за один проход сварочного автомата сваривать металл практически неограниченной толщины.

Детали сложной конфигурации, выполнявшиеся раньше литыми или коваными, в настоящее время изготовляют сварными из проката или комбинированными: сварно-литыми, сварно-коваными, сварно-ковано-литыми и т. п.

При замене литых изделийсварными в машиностроении достигается значительная экономия металла — до 30% для стальных и до 50% для чугунных. Кроме того, в литых изделиях, особенно сложной конфигурации, нередко имеют место поры, усадочные раковины и другие дефекты, что ухудшает их качество и отрицательно влияет на работоспособность конструкций при динамической нагрузке. Поэтому многие машиностроительные конструкции в настоящее время свариваются из проката, как, например, рамы и станины.

Сварка расширяет также возможности механизации и автоматизации производственных процессов.

Высокий уровень механизации достигнут в настоящее время за счет применения высокопроизводительных процессов механизированной сварки: контактной, автоматической и полуавтоматической под флюсом, электрошлаковой, в среде защитных газов. Внедряются новые процессы сварки: электронно-лучевая в вакууме, дуговая в герметичных камерах с контролируемой атмосферой, трением, плазменной струей и другие способы сварки.

В настоящее время сварные конструкции применяются при изготовлении тракторов, сельскохозяйственных машин, автомобилей, вагонов, тепловозов, электровозов, котлов, турбин, подъемных кранов и других изделий. Значительно возрос удельный вес сварных конструкций в строительстве.

Сварные конструкции изготовляются на специализированных заводах или в цехах металлических конструкций машиностроительных заводов — вагоностроительных, краностроительных, заводах, изготовляющих прокатное оборудование, и др.

Следует вместе с тем отметить, что изготовление сварных конструкций при помощи сварки вызывает при их проектировании дополнительные требования, обусловленные тем, что в сварных конструкциях вопросы выбора основного и присадочного материала, конструирования и технологии сборки и сварки тесно и неразрывно связаны между собой. Правильным выбором материала и режима сварки, а также применением специальных технологических мер можно обеспечить необходимые свойства металла, расположенного в зонах сварных швов и подвергающегося тепловому воздействию в процессе сварки, и ограничить степень изменения этого металла допустимыми пределами. При этом необходимо учитывать, что излишнее количество наплавленного металла увеличивает сварочные напряжения и вызывает недопустимые по техническим условиям коробление и усадку.

Форма сварных соединений имеет особенно большое значение для прочности конструкций, воспринимающих динамическую нагрузку, а также конструкций, работающих при низких температурах, прикоторых даже первоначально пластичный материал может потерять пластические свойства й перейти в хрупкое состояние. Поэтому в особо напряженных узлах следует избегать резких изменений формы и создавать плавные переходы, снижающие концентрацию напряжений.

Таким образом, задача обеспечения требуемых свойств сварных конструкций должна решаться комплексно, путем надлежащего выбора материала, форм сопряжений, а также соответствующей технологии изготовления.

При одновременном проектировании конструкции и технологического процесса ее изготовления могут быть выбраны формы, облегчающие механизацию и автоматизацию процессов изготовления сварной конструкции, и использованы средства для повышения ее работоспособности.

Для изготовления сварных конструкций чаще всего применяются прокатные стали (углеродистые и низколегированные) различных марок, в отдельных случаях алюминиевые сплавы или неметаллические материалы — пластмассы и органическое стекло.

Алюминиевые сплавы являются новым высокоэффективным материалом для сварных строительных и машиностроительных конструкций. Изделия из алюминиевых сплавов отличаются легкостью, простотой технологии изготовления и хорошим внешним видом.

Основной задачей при сварке алюминиевых сплавов является создание соединений, равнопрочных основному металлу. Однако получить такие соединений достаточно сложно в связи с необходимостью удалять с поверхности сплава очень тугоплавкую пленку.

Можно выделить следующие типы сварных конструкций и элементов и дать им соответствующие определения:

- Балка — конструктивный элемент, работающий в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции.

- Колонны — элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом.

- Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают плавным образом растяжение или сжатие. К ним относятся фермы, мачты, арматурные сетки и каркасы.

- Оболочковые конструкции, как правило, испытывают избыточное давление — к ним предъявляют требование герметичности соединений. К этому типу относят различные емкости, сосуды и трубопроводы.

- Корпусные транспортные конструкции подвергаются динамическим нагрузкам. К ним предъявляют требования высокой жесткости при минимальной массе. Основные конструкции данного типа — корпуса судов, вагонов, кузова автомобилей.

- Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. Характерным для них является требование точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей. Примерами таких изделий являются станины, валы, колеса.

Остались воросы? Вы можете получить информацию по интересующим вопросам, связавшись с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправив сообщение через форму обратной связи.

Материалы для ручной дуговой сварки

Ручная дуговая сварка до сих пор остается одной из основных технологий, широко применяемых и в бытовых условиях, и в ремонтных мастерских, и на строительных или монтажных площадках.

Ручная дуговая сварка до сих пор остается одной из основных технологий, широко применяемых и в бытовых условиях, и в ремонтных мастерских, и на строительных или монтажных площадках.

На качество выполнения работ таким способом огромное влияние оказывает не только тип применяемого оборудования и правильный выбор режима, но и используемые расходные материалы для дуговой сварки, выбор которых на сегодняшний день достаточно велик.

Материалы, оказывающие влияние на химический состав сварного шва

В эту группу все основные сварочные материалы для дуговой сварки, применяемые и для установок различного типа (инверторные, трансформаторные, преобразовательные).

Электроды — мерные отрезки сварочной проволоки, покрытые специальной обмазкой на силикатной основе. Металл проволоки совместно с расплавленным материалом соединяемых заготовок формирует сварочный шов. Обмазка упрощает розжиг дуги, кроме того, она обеспечивает и защиту от воздействия посторонних факторов на сварочный процесс. Подбирать электроды следует так, чтобы состав проволоки максимально соответствовал химическому составу свариваемой стали.

Сварочная проволока, которая на автоматических и полуавтоматических установках подается в зону сварки механизированным способом, используется при выполнении работ неплавящимся электродом. Проволоку делится на порошковую и сплошную. Порошковая сварочная проволока отличается полой конструкцией, внутри оболочки помещается состав, который может изменить химический состав сварочного шва или обеспечить защиту сварочной ванны от воздействия атмосферного воздуха.

Сварочная проволока, которая на автоматических и полуавтоматических установках подается в зону сварки механизированным способом, используется при выполнении работ неплавящимся электродом. Проволоку делится на порошковую и сплошную. Порошковая сварочная проволока отличается полой конструкцией, внутри оболочки помещается состав, который может изменить химический состав сварочного шва или обеспечить защиту сварочной ванны от воздействия атмосферного воздуха.

Флюсы — вещества (смесь компонентов) обеспечивающие необходимый состав сварочного шва, позволяет придать ему требуемые качества и свойства. Но основной задачей флюса является защита от атмосферного воздуха. Все флюсы делят на плавленые (смесь минеральных компонентов, которые спекаются в специальных печах) и керамические (получают просушиванием пасты на основе силикатов). Чаще всего на практике применяют плавленые флюсы, сфера применения керамических составов ограничена в основном определенными режимами сварки.

Материалы, не оказывающие влияние на химический состав сварного шва

Данная группа существенно меньше, в нее входят следующие материалы для ручной дуговой сварки:

Защитные газы и их смеси предназначены для предотвращения доступа атмосферного воздуха к расплавленному металлу. Некоторые составляющие воздуха (азот, водород, водяные пары) способны существенно снизить качество сварного соединения и усложнить сам сварочный процесс. Именно поэтому сварка многих металлов и осуществляется в среде защитных газов, в число которых входят — аргон, гелий, углекислый газ и другие. Следует сказать о том, что инертные газы в чистом виде стоят достаточно дорого, поэтому часто применяются их смеси в различных сочетаниях.

Неплавящиеся электроды в основном применяются при аргонодуговой сварке, при которой заполнение и формирование шва осуществляется за счет металла проволоки. На электрод в данном случае возложена задача розжига и поддержания электрической сварочной дуги. На практике чаще всего применяют угольные (графитовые) и вольфрамовые электроды.

Правильный подбор расходных материалов для сварки является залогом качества соединения, профессионализм сварщика во многом заключается именно в умении определить необходимый электрод или проволоку, флюс для сварки различных металлов.

Любая ошибка на этом этапе может привести к невозможности выполнения сварочных работ на должном уровне качества.

Свариваемость металлов

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость..

Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Марганца в стали содержится обычно 0,3—0,8%, что не затрудняет сварку стали. Однако при повышенном содержании марганца (1,8—2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11—16% Мп) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро — и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

В сварных строительных конструкциях используются главным образом стали первой группы. Стали СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 применяют при изготовлении строительных конструкций, арматуры, горячекатаных и сварных труб с прямым и спиральным швами. Из стали СтЗ изготовляют бункера, резервуары, газгольдеры, подкрановые балки, конструкции доменного комплекса, балки перекрытий. Стали 10, 15, 20 и 25 используют для производства горячекатаных труб. Эти стали хорошо поддаются сварке и образуют сварной шов без хрупких структур и пористости.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Чувствительность металла к тепловому воздействию сварки оценивают по свойствам различных зон соединений и, сварных соединений в целом при статических, динамических и вибрационных испытаниях (растяжение, изгиб, определение твердости, определение перехода металла в хрупкое состояние и др.), а также по результатам металло

графических исследований в зависимости от применяемых видов и режимов сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидкотвердое, а затем в твердожидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Для оценки свариваемости металлов по сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний.

В технологических пробах сваривают узел или образец заданной жесткости. Пригодность материала, электродов, режимов сварки оценивают по появлению трещины и ее длине.

При машинных методах испытаний растягивают или изгибают образец во время сварки. Стойкость материалов оценивают по критической величине или скорости деформирования, при которых возникает трещина. Для предотвращения горячих трещин необходимо правильно выбирать присадочный материал и технологию сварки.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Для ‘оценки свариваемости металлов по сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячим трещинам, два вида испытаний — технологические пробы ц методы количественной оценки с приложением к образцам внешней постоянной механической нагрузки.

Преимуществом технологических проб является возможность моделировать технологию сварки и, следовательно, судить о сопротивляемости образованию трещин в условиях, близких к реальным. Проба представляет собой жесткое сварное соединение. Стойкость материала оценивают качественно по наличию или отсутствию трещин.

Существует много технологических проб, в которых имитируют жесткие узлы сварных конструкций. Пробы дают только качественный ответ: образуется или не образуется трещина.

Количественным критерием оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние напряжения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. Внешние нагрузки воспроизводят воздействие на ме

талл собственных сварочных и усадочных напряжений, которые постоянно действуют сразу после сварки при хранении и эксплуатации конструкции.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв, учитывающему химический состав свариваемого металла;

где С — содержание углерода в сотых долях %;

Mn, Ni, Cr, Mo, V — в %.

По величине Сэкв все стали можно разделить условно на четыре группы;

1. Сэкв 0,45. Такие стали склонны к образованию холодных трещин при сварке. Их можно сваривать только с предварительным подогревом, подогревом в процессе сварки и последующей термообработкой.

Температуру предварительного подогрева можно рассчитать по формуле

Т = 350 v’Co6-0,25 , где Со6 — общий эквивалент углерода.

S — толщина свариваемого металла, мм.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой заполненные газом полости в швах, имеющие округлую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут выходить или не выходить на поверхность, располагаться цепочкой, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4—6 мм в поперечнике). Причины возникновения пор следующие:

• выделение водорода, азота и окиси углерода в результате химических реакций;

• различная растворимость газов в расплавленном и твердом металле;

• захват пузырьков газа при кристаллизации сварочной ванны.

Для уменьшения пористости необходима тщательная подготовка основного и присадочного материалов под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), на

дежная защита зоны сварки от воздуха, введение в сварочную ванну раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), соблюдение режимов сварки.

Наряду с порами однородность металла шва нарушают шлаковые включения. Шлаковые включения связаны с тугоплавкостью, повышенной вязкостью и высокой плотностью шлаков, плохой зачисткой поверхности кромок и отдельных слоев при многослойной сварке, затеканием шлака в зазоры между свариваемыми кромками и в места подрезов. Помимо шлаковых включений в шве могут быть микроскопические оксидные, сульфидные, нитридные, фосфорсодержащие включения, которые ухудшают свойства сварного шва.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.

Сварка металлоконструкций

Уже довольно длительное время для соединения любых металлоконструкций используется сварка. Ее применяют как любители, для домашнего использования, так и профессионалы. Вне зависимости от этого, имея большой опыт, ее можно успешно применять как в домашних условиях, так и в производственных целях.

Благодаря прогрессирующим усовершенствованиям методик, эффективность соединения даже крупных металлоконструкций, на сегодняшний день выросла в разы. В том числе благодаря инновациям и модификациям современных сварочных аппаратов. Об особенностях соединения конкретных конструкции из металла и пойдет речь в данной статье.

Требования к сварке металлических конструкций

Следующие требования к монтажу металлоконструкций и сварке, в большей степени относятся к профессиональным работникам, но в случае если человек хочет развиваться в данном деле, то неплохо было бы ознакомиться со следующей информацией.

Для определенных видов металлоконструкций используются специальные виды материалов из которых изготавливаются элементы правильной геометрической формы. Также важно чтобы характеристики прочности и свариваемости соответствовали требуемым по регламенту СНИП II 23-81 и ГОСТу 27772-88. Также в этом документе присутствуют разделы посвященные схемам того как правильно создаются швы и каким образом их качество влияет на устойчивость и долговечность всей конструкции. Сложность работы зависит от количества и формы деталей.

Также не мало важным пунктом является квалификация работника. Так как существуют виды сварки металлоконструкций, собрать которые смогут исключительно работники с давних пор знакомые с таким ремеслом, и работа новичков в просто не допустима. Более подробный список подобных сооружений регламентирован документом РД 15.132-96 Минтопэнерго РФ.

Пример сварки металлоконструкций

Также по ГОСТам Российской Федерации — сварка ответственных металлоконструкций должна быть контролируемой.

Классическая технология

Классическая технология сварки металлоконструкций основана на проверенных временем методах, таких как газово-огневая и электрическая сварка. В обоих вариантах способы накладки швов делятся на :

- Автоматический.

- Полуавтомат.

- Ручной.

Автоматический способ основывается на отсутствии физического труда человека. Специальный роботизированной аппарат, в зависимости от проводимых работ, переводится в правильный режим и выполняет работу, тем самым заменяя собой человека. Подобные агрегаты имеют ограничения, прокомментированные в их инструкциях. Выгоднее всего использовать подобные машины в массовом производстве компаниями, продукция которых нуждается в большом количестве соединений.

Ручной метод подразумевает наличие физического человеческого труда. В него входят контроль над сварочными электродами и формированием соединения. Чаще всего под ручным методом подразумевается:

- Использование стандартной сварки с нанесением флюса.

- Пайка металлоконструкций газосварочным устройством.

- Электродуговая сварка.

Последний способ популярен при работе в домашних условиях под собственные нужды, либо на небольшом предприятии, так как крупное производство будет иметь большие затраты на поддержание подобного способа сварки конструкций.

Полуавтомат — подразумевает обработку швов вручную, но подача самого электрода осуществляется автоматически, благодаря чему возрастает производительность труда. И в совокупности человеческого фактора и автоматического способа сварки, роботизированный метод соединения имеет большую популярность, и получил развитие как среди любителей, так и профессионалов данного дела.

Виды сварки для сборки металлоконструкций

Серьезным вопросом является вид сварки, применяемый при соединении швов. Марка стального профиля, его состав и толщина не единственное что имеет вес в вопросе удачности обработки шва. Также большое влияние имеет вид сварки.

Механизация производства повлияла на выбор цеховой сварки в пользу основанных на порошковых проволоках или автоматическом процессе, который выполняется в среде инертных газов либо в слоях флюса. Разница в методах состоит в том что первый из них, в основном, распространяется на соединения угловых швов расположенных под потолком или вертикальные соединения, в то время как второй вариант подходит для соединения деталей в нижних положениях.

Ранее очень распространенным видом соединения была электрошлаковая сварка, которая на данный момент практически не используется, в связи с тем что исследование специалистов в данной области показало ненадежность металлоконструкций возведенных этим способом, и что при отрицательных температурах она теряет свою прочностные характеристики.

Ручная дуговая сварка

По этим фактам можно рассудить, что в рабочих помещениях и даже на открытых участках, работы можно проводить используя любой вид сварки. Любопытно то, что иностранные фирмы, предприятия которых оснащены современными автоматами, все же большее внимание уделяют ручной дуговой сварке металлоконструкций. Серьезным примером может послужить Япония, значимые предприятия которой используют более 60% ручной сварки для возведения важных металлоконструкций.

Температурный режим сварочного процесса

Температура воздуха имеет большое влияние на выбор применяемой технологии создания шва и на его качество.

Дело в том, что нельзя производить работы по возведению металлоконструкций если температура самих заготовок опускается ниже — 18 °С. В таких условиях температура должна контролироваться измерением в области соединения двух деталей. И если она окажется ниже критической сами заготовки перед созданием шва подвергаются термической обработке. Прогревается не весь элемент, а только на небольшое расстояние от края, равное толщине заготовки, либо на расстояние не менее 75 мм в любом направлении.

Если же шов должен быть создан между деталями, изготовленными из разных сплавов, то подогрев обеих производится по температурному режиму самой прочный из них (по прочности материала). Не стоит забывать также что температура прогрева зависит от некоторых характеристик самого материала.

Как пример послужит сталь марки А514, полотно которой при толщине превышающей 40 мм требует нагрева до 210 °С. Более толстые детали, изготовленные из данной стали, прогреваются уже до 235 °С.

Сварка конструкций — особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага — сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

Выполнение сварочных работ

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Обеспечение правильной сборки

Обеспечение высококачественного завершения работ также основывается на правильном следовании определенному перечню правил по сборке металлоконструкций:

- Подбирая детали из которых будет состоять металлоконструкция, стоит придерживаться чертежей, которые были обрисованы при составлении проекта. Иначе минимальными потерями будет несоответствие внешнего вида конструкции, а в худшем случае она не сможет выполнять возложенные на нее функции.

- Исходя из плана проекта каждый элемент должен находиться на своем месте.

- Ширина зазоров имеет не последнюю роль при возведении конструкций. Если в конечном итоге они будут иметь большие габариты, чем должны были по задумке, то данный факт очень сильно отразится на прочности изделия. Но в свою очередь чересчур мелкие зазоры могут негативно отразиться на правильной работе подвижных деталей.

- Любая конструкция имеет углы, уровень которых должен быть проконтролирован при помощи специальных инструментов. Там, где это требуется углы должны быть исключительно прямые, иначе это очень сильно отразится на положении конструкции и вызовет ее перекос, или даже приведет к полному разрушению.

- Стыковые соединения должны быть обеспечены зазорами с достаточным пространством для допустимого люфта элементов.

- На протяжении возведения всей конструкции данные моменты необходимо учитывать. Особенно в случае с автоматической сваркой, ведь при ручной технологии рабочий может проконтролировать и скорректировать направление детали, что практически невозможно сделать при использовании автоматических приспособлений. Но в тоже время роботизированное вмешательство в сварку практически исключает погрешности, вызываемые человеческим фактором.

Положительные стороны сварки

Помимо сокращения рабочего времени и качества, сварка положительно сказывается и на иных характеристиках:

- В связи с тем, что во время сварочного процесса задействуются лишь два элемента, исключая влияние иных факторов, то финальная спайка по массе никак не отличается от изначального варианта, что в свою очередь позволяет экономить количество материала.

- Из-за своих особенностей, сварка практически полностью лишена ограничений в работе по фактору толщины материала. Вся ответственность за это перекладывается только на использование определенного оборудования.

- Разносортные сварочные аппараты современных образцов позволяют производить соединительные работы практически с любыми материалами без потерь в прочности шва, учитывая даже фактор проведения манипуляций с таким сложным материалом как алюминий.

- Немало важным положительным моментом использования сварки является экономия денег и рабочего времени.

- Чем тяжелее вид сварки, тем сложнее может быть тип конструкции. Также она дает возможность использовать элементы, изготовленные при помощи штамповки или отлитые в формах. При этом материал, из которого они изготовлены не играет особой роли.

- Сварочные агрегаты, представленные на сегодняшнем рынке вполне доступны по цене, а также при использовании правильно подобранной методике можно повысить коэффициент по скорости производства.

- Если имеется возможность, а также желание предприятия возводить конструкции, при сборке которых будут использоваться нестандартные материалы, сварка поможет легко осуществить данную задачу.

- Сварка более чем применима даже для работы с очень мелкими деталями.

- Сварка в целях ремонта или приведения механизмов в рабочее состояние так же очень уместна.

- При применении сварки каждая конструкция будет иметь абсолютную герметичность. Из всех доступных способов соединений стыков — сварка имеет наивысший показатель надежности по этому параметру.

Сварные соединения и их виды

Сварные соединения классифицируются по наличию одного из следующих признаков:

- Месторасположение соединения 2 деталей.

- Тип применяемого сварного шва.

- Сварочные технологии, применяемые при соединении.

- Окружающими условиями, при которых проводился сам процесс

- По толщине деталей.

- Марка сплава, из которого изготовлены детали.

Сварной шов по алюминию

Касательно первого пункта плана, днетали, по геометрическому расположению, имеют четыре вида соединения:

- Встык, одноплоскостное соединение двух заготовок.

- Внахлест, когда заготовки привариваются при наложении края одной детали на край другой.

- Угловые соединения — объединение деталей под определенным углом.

- Тавровое соединения. Сварка при примыкании детали к другой торцевой плоскостью.

Стыковые соединения выполняются проваром по толщине элемента или при создании шва на выводных планках. Если сварочный процесс выполняется вне цехового помещения, то соединение можно организовать односторонней сваркой, с дальнейшей подваркой основания шва, что подразумевает собой заполнение пространства между элементами, производимое по одной из кромок.

Работа основывающаяся на выводных подкладках кардинально разнится с предшествующей. Подкладка должна прилегать к кромке объединяемых деталей — это раз. Образовавшееся пространство должно иметь размеры не более 6 мм. Данное условие распространяется на метод ручной сварки. Если же работа выполняется механизированным способом. То он не должен превышать 15 мм. Подкладки выбираются исходя из параметра толщины, чтобы во время рабочего процесса не случился прожог детали.

Сварной шов по титану

В возводимых конструкциях, основанных на стыковых соединениях, нередко объединяются заготовки, выполненные в разной толщине. В таком случае применяется метод обработки, при котором уменьшается угол наклона у стали с большей толщиной, который должен соответствовать 1/8 наклона растянутых заготовок металлоконструкции, или 1/5.для сжатых элементов.

Сварные узлы в металлоконструкциях

Все конструкции, выполненные из металла, держатся на основе из сварных узлов, являющихся основой стыковых соединений. При разработке проекта инженеры должны учитывать удобные условия для качественного проведения работ в этих узлах. К ним относятся:

- Условие на то, чтобы узлы были сварены угловым ли стыковочным соединением.

- Нижнее положение сварки является приоритетным.

- В основном использовать механизированную или полностью роботизированную сварку, дабы гарантировать качество выполненной работы.

Среди соединительных узлов есть много подвидов, к большинству из которых заявлены различные требования. Как хороший пример послужит — балочный узел. В нем самое большое внимание сконцентрировано на расстоянии между сварочными швами, так как оно не должно быть короче толщины самого толстого стального элемента деленного на 10, входящего в состав данного узла.

Технологии сварки металлоконструкций

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

- Требования к сварке металлических конструкций

- Классическая технология сварки конструкций из металла

- Автоматический

- Полуавтоматический

- Ручной

- Инновационные сварочные технологии

- Заключение

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

[box type=”warning”]На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.[/box]

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

[box type=”fact”]На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.[/box]

Классическая технология сварки конструкций из металла

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

- электрическая дуга;

- газовое пламя.

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

[box type=”info”]На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.[/box]

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

[box type=”warning”]На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.[/box]

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Стали для сварных конструкций

Сварные конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими. Исходя из этих требований, выбирают и соответствующие марки сталей. В промышленности применяется более 400 различных марок сталей, но для сварки узлов и конструкций применяют только около 40 марок прокатной стали. Для сварных узлов и конструкций применяются следующие группы сталей:

– сталь конструкционная, углеродистая, обыкновенного качества, общего назначения, например от стали ВСт2 (кп, пс, сп) до стали ВСт3Гпс;

– сталь конструкционная, углеродистая, качественная, например сталь 10 (кп, пс);

– сталь 20 (кп, пс), сталь 35, сталь 15К, сталь 20К и др.;

– сталь конструкционная, низколегированная для сварных конструкций ответственного назначения, например 09Г2, сталь 14Г2, стали 12ГС, 17ГС, 09Г2С, 10ХСНД, 15ХСНД и др.;

– сталь конструкционная легированная, например: стали 15Х, 18ХГТ, 3ОХГТ, 20ХГСА, 30ХГСА, 20ХН, 12ХН3А, 20Х2Н4А, 12ГН2МФАЮ и др.;

– сталь конструкционная, теплоустойчивая, например сталь 12МХ, сталь 12X1МФ, сталь 25Х2М1Ф и др.;

– стали и сплавы коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие. Из пятидесяти марок этой группы сталей наиболее часто применяют для сварных изделий следующие: сталь 12Х18Н9Т, сталь 12Х18Н10Т, сталь 12Х18Н9, сталь 08X18Н10, сталь 20Х23Н18 – одна из лучших для изготовления цементационных реторт в термическом производстве. Из стали Х20Н80, т. е. нихрома, делают спирали электронагревательные не только для быта (электроплиты и другие нагреватели), но и спирали для нагрева цементационных реторт и электропечей. Диаметры проволоки этих спиралей от 3 до 8 мм, и сварщикам зачастую приходится их сваривать при стыковке.

В перечисленных группах сталей в качестве примеров приведены только некоторые марки, применяемые для сварных изделий.

По прочности стали условно делят на три группы:

– стали обыкновенной прочности (низкоуглеродистые);

– стали повышенной прочности (низколегированные);

– стали высокой прочности.

В зависимости от содержания легирующих элементов стали делятся на четыре группы:

1) углеродистые – легирующие элементы умышленно не вводятся;

2) низколегированные – суммарное содержание легирующих элементов до 2,5%;

3) среднелегированные – легирующих элементов от 2,5 до 10%;

4) высоколегированные – легирующих элементов более 10%.

Для сварных конструкций применяются углеродистая, низколегированная и – в незначительном количестве – среднелегированная сталь.

Углеродистая сталь в зависимости от содержания углерода подразделяется на:

– низкоуглеродистую, с содержанием углерода до 0,25%;

– среднеуглеродистую, с содержанием углерода от 0,25 до 0,6%;

– высокоуглеродистую, с содержанием углерода от 0,6 до 1,7%.

Свойства и качество стали оценивают по механическим характеристикам и химическому составу.

Виды свариваемых материалов в соответствии с требованиями Национального агентства контроля сварки

Аттестационные мероприятия, проводимые в отношении сварщиков и специалистов сварочного производства, должны быть тщательно регламентированы, с точки зрения оформления специальных нормативных документов.

Регламентирующие документы для проведения аттестации сварщиков НАКС

Ключевым регламентирующим документом, который ложится в основу проведения аттестации сварщиков, является Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства, принятый к действию в 2002 году (опубликован в «Российской газете» 10 августа 2002 года в номере 148). Общеупотребительное наименование данного регламента – РД 03-495-02.

Данный регламент состоит из двух частей:

Кроме того, в состав данного документа входят также 22 приложения, которые регламентируют все стороны проведения аттестационных мероприятий от заполнения заявок на проведение аттестации до итоговых протоколов проведения таких мероприятий, а также контрольные таблицы, позволяющие оценить качество выполненных работ.

Технологический регламент проведения аттестации сварщиков

Технологический регламент проведения аттестации сварщиков освещает следующие вопросы:

- группы материалов, которые имеет право варить сварщик, прошедший процедуру аттестации в соответствии с требованиями НАКС;

- способы, доступные для осуществления сварки конкретному аттестуемому сотруднику;

- варианты контроля сварных швов по качеству выполнения и итогового функционирования;

- те области, на которые распространяет свое действие проведенная аттестация;

- доступные варианты оформления аттестации.

Технологический регламент проведения аттестации специалистов сварочного производства

Технологический регламент проведения аттестации специалистов сварочного производства гораздо уже, так как направлен на присвоение соответствующей квалификации лицам, которые будут заниматься руководством сварочных процессов, а также проводить аттестацию сварщиков в соответствии с требованиями НАКС.

Данный регламент предоставляет информацию о том, какими знаниями должен обладать специалист сварочного производства, а также какими способами производится проверка имеющихся знаний, и в каком виде оформляются результаты аттестации.

Виды и способы сварки для аттестации сварщиков

Аттестационные мероприятия, проводимые в отношении сварщиков, должны отражать следующие виды и способы сварки:

- электродная сварка, выполняемая ручным дуговым способом;

- сварка электродами с образованием сварочных ванн с использованием ручного дугового способа;

- аргонодуговая сварка, выполняемая ручными и механизированными способами с использованием плавящихся и неплавящихся электродов, а также автоматический способ с использованием неплавящихся электродов;

- сварка с использованием плавящихся электродов в средах активных газов и смесей, осуществляемая механизированным и автоматическим способами;

- сварка под флюсом, осуществляемая автоматическим и механизированным способами;

- ванная сварка под флюсом, выполняемая механизированным способом;

- сварка с использованием самозащитной порошковой проволоки, осуществляемая механизированным способом, ванным механизированным способом, а также механизированным способом в среде активных газов;

- сварка открытой дугой, выполняемая механизированным способом, с использованием легированной проволоки;

- сварка плазменным методом;

- сварка, осуществляемая электрошлаковым способом;

- сварка электронно-лучевым способом;

- сварка газовым способом;

- сварка капельно-точечным способом;

- сварка стыкового типа, осуществляемая контактным способом методом сопротивления или оплавления;

- сварка высокочастотного типа;

- аргонодуговая наплавка, выполняемая ручным или автоматическим способами;

- автоматическая наплавка под флюсом с использованием ленточного или проволочного электродов;

- пайка;

- сварка полимерных материалов с использованием нагретого инструмента;

- сварка, выполняемая в отношении полимерных материалов, при осуществлении которой используются закладные нагреватели;

- сварка полимерных материалов, которая происходит нагретым газом;

- экструзионная сварка.

Виды деталей

При проведении аттестации играет роль также и то, на сварку каких деталей сдает экзамен сварщик, так как это имеет значение на распространение сферы деятельности его аттестационного удостоверения. В соответствии с РД 03-495-02 выделяют следующие виды деталей, в отношении которых происходит выполнение сварочных процессов, в том числе на практических экзаменах во время аттестации НАКС:

- лист (Л);

- труба (Т);

- стержень (С).

Сварке подлежат соединения всех указанных видов деталей, что проверяется на практических экзаменах.

Если речь идет о сварке деталей из полимерных материалов, то выделяются следующие виды деталей:

- лист (Л);

- труба (Т);

- отвод (О);

- муфта (М).

Как и в случае со стальными изделиями, при выполнении сварочных процессов на экзамене проверка качества выполнения сварных соединений может проводиться в отношении всех указанных видов деталей.

Типы соединений

Согласно Технологическому регламенту проведения аттестации сварщиков, перечень типов соединений, которые должны быть выполнены аттестуемым сотрудником, выглядит следующим образом:

- стыковые (выполняемые без осуществления разделки кромок (СБ или BW), с односторонней разделкой кромок (CV), с двусторонней разделкой, выполняемой по кромкам (CX));

- нахлесточные (для листов – «внахлестку» (Н или LW) и «в угол» (У или FW), для труб – враструб (Р), муфтовое (М) и с отводом (О));

- тавровые (без разделки кромочных соединений (ТБ), с односторонней (TV) или двусторонней разделкой (TX)).

Типы сварных соединений

Типы сварных соединений

Понятие групп основных свариваемых материалов

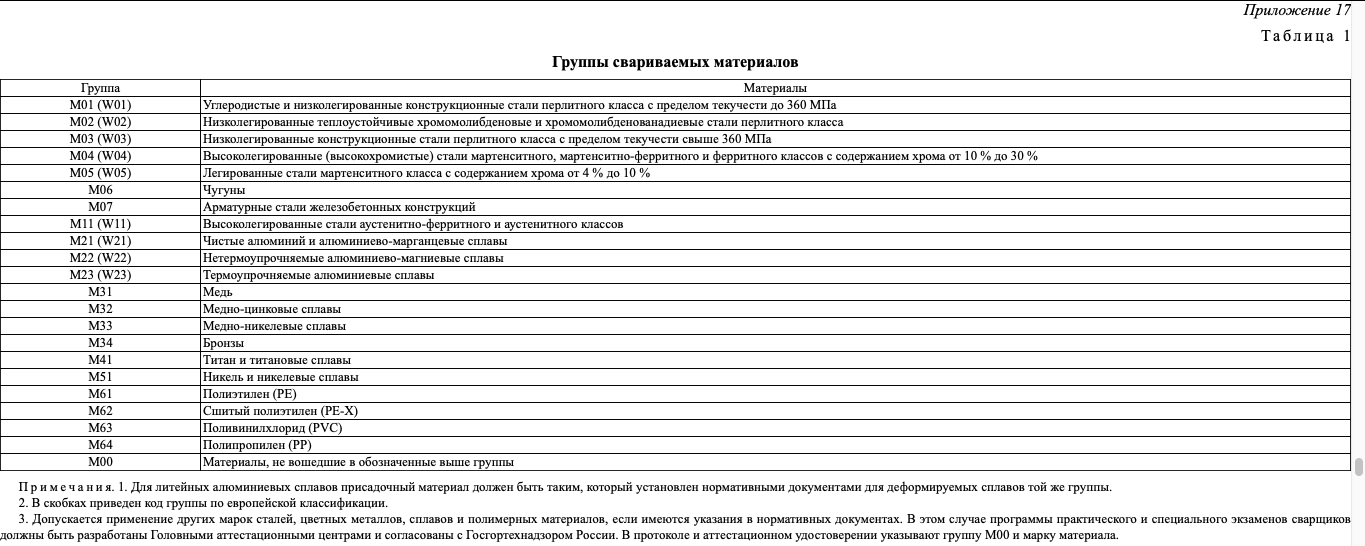

Как уже говорилось выше, Технический регламент имеет ряд приложений, одно из которых – Приложение №17 – посвящено основным группам и видам свариваемых материалов.

Так как квалификация сварщика, присвоенная ему по итогам проведенной аттестации, и допуск к определенным видам работ напрямую зависят от того, какие материалы он варил на практическом экзамене, указанное Приложение регламентирует данный вопрос, предоставив подробную расшифровку в Таблице №1 основных групп материалов, в отношении которых выполняются сварочные процессы.

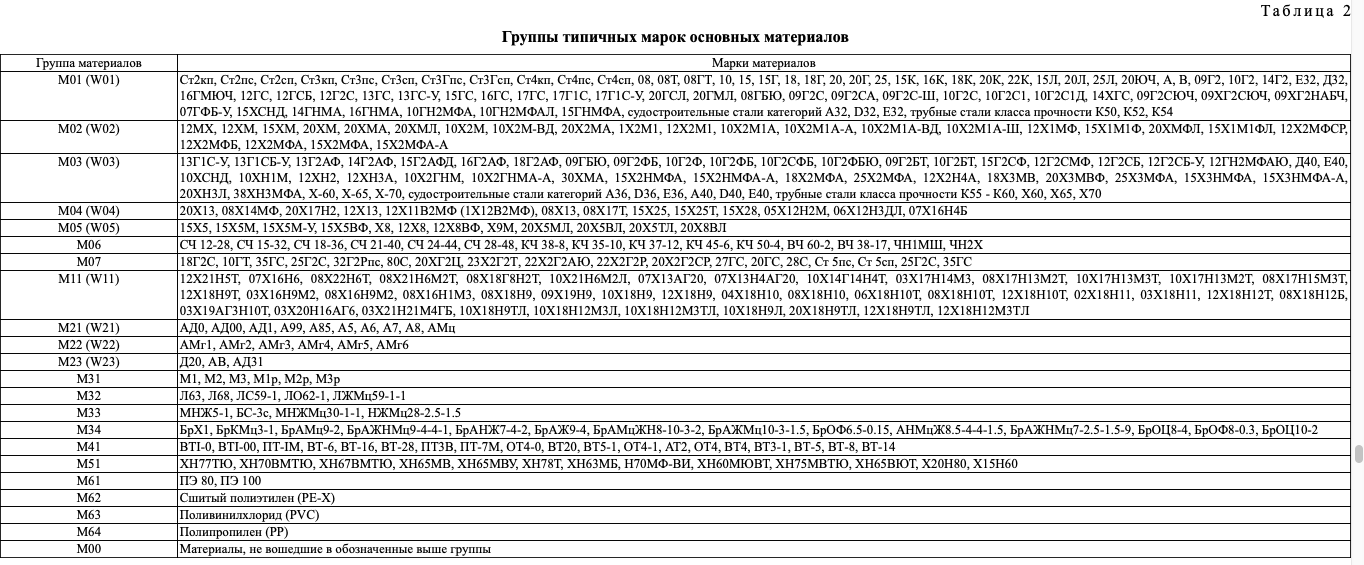

Так как разделение на группы происходит на основании составов таких материалов, а также на основании марок, то потребовалось дать расшифровку этому показателю, для чего используется Таблица №2 в этом же Приложении.

Группы свариваемых материалов

Группы свариваемых материалов  Группы типичных марок основных материалов

Группы типичных марок основных материалов

Область распространения аттестации сварщика

Технологический регламент проведения аттестации сварщика – документ широкого действия, который предусматривает также варианты для того, чтобы определить, как будет распространяться область действия полученной сварщиком аттестации. Данный вопрос освещается подробно в Разделе 1.15 указанного Регламента путем возможности следующего распространения полученной аттестации:

- только на сварочные процессы и процессы наплавки, которые были использованы в пройденном практическом экзамене;

- если сварщик на практическом экзамене выполнил несколько заданий путем использования различных видов и способов сварки, он имеет право использовать в работе все пройденные виды и способы сварки;

- при допуске к пространственным работам при осуществлении сварки аттестуемому сварщику необходимо выполнить наиболее сложные швы (потолочные для листов, неповоротные под 45° для труб), чтобы получить доступ ко всем существующим видам работ по делению в пространственном положении. В противном случае варить можно только в тех положениях, которые сдавались на экзамене;

- по видам контрольных соединений, сваренных на практическом экзамене;

- по группам основного материала распространение аттестации происходит на все марки того материала, который входит в одну группу с материалом, в отношении которого выполнены контрольные соединения. Если речь идет о группе М00, аттестация распространяется на все материалы, которые использовались для изготовления контрольных соединений;

- результат аттестации по изготовлению сварных соединений с использованием присадочных материалов (проволока, лента, флюс и т. д.) определенных марок распространяется на аттестацию этим же способом со всеми сварочными материалами, которые использовались при изготовлении контрольных соединений;

- результат аттестации может иметь различные варианты допуска в зависимости от размеров контрольных соединений и способов сварки;

- итоги аттестации вне зависимости от покрытия электродов, использованных при изготовлении контрольных соединений, распространяются на все виды покрытий электродов.