Оборудование для сварки трением с перемешиванием

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Принцип процесса

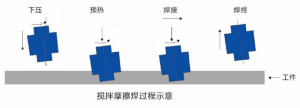

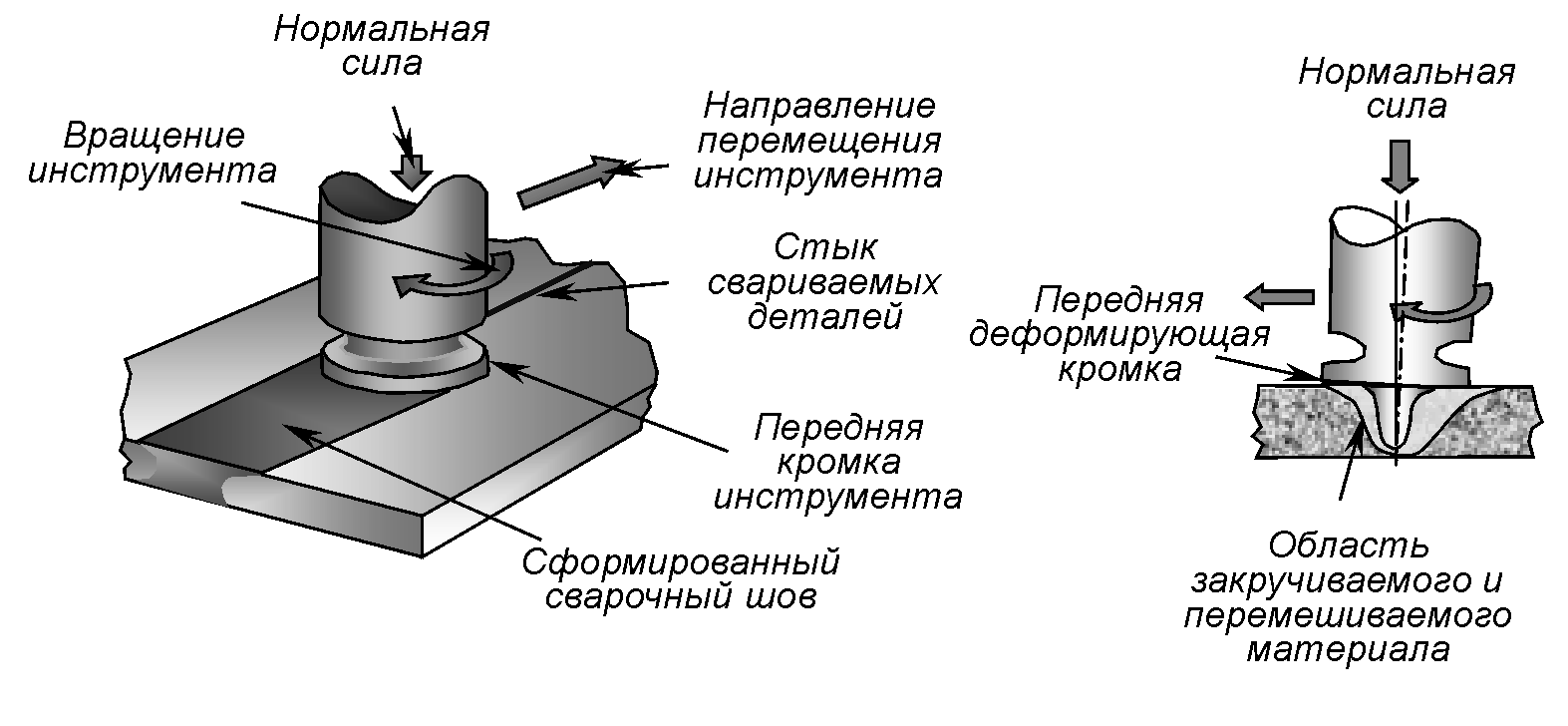

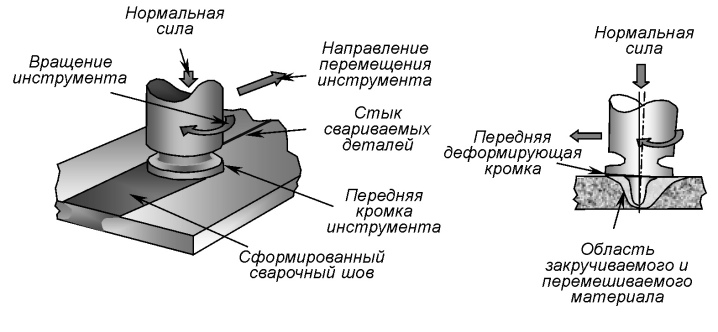

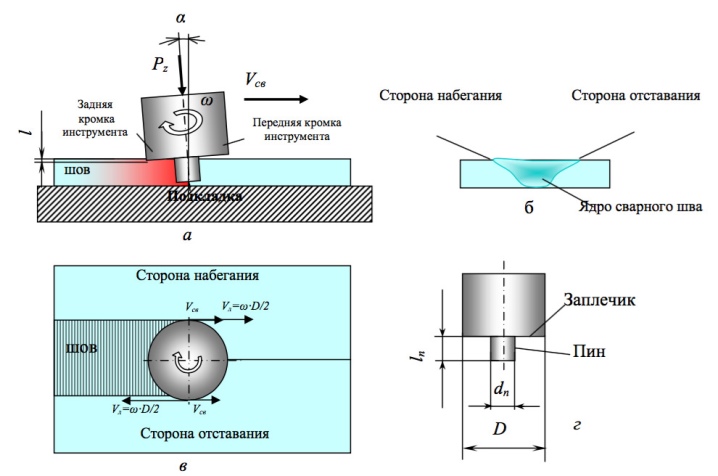

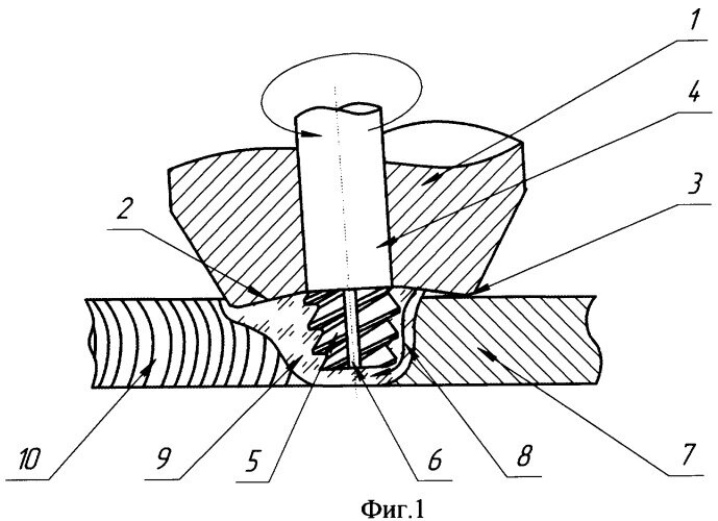

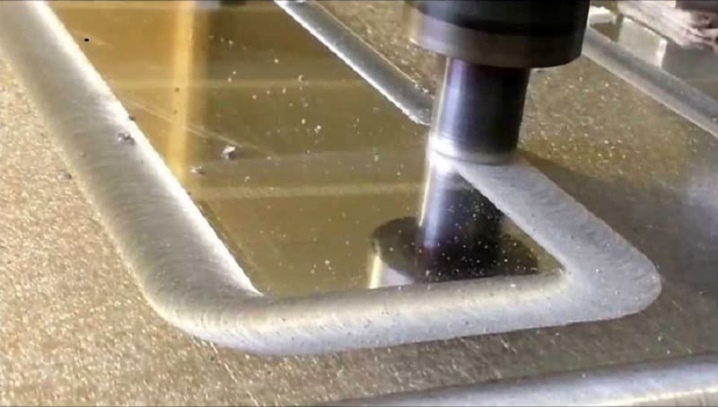

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

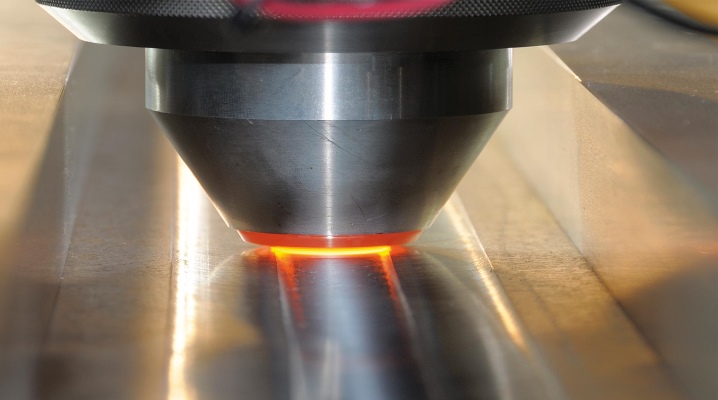

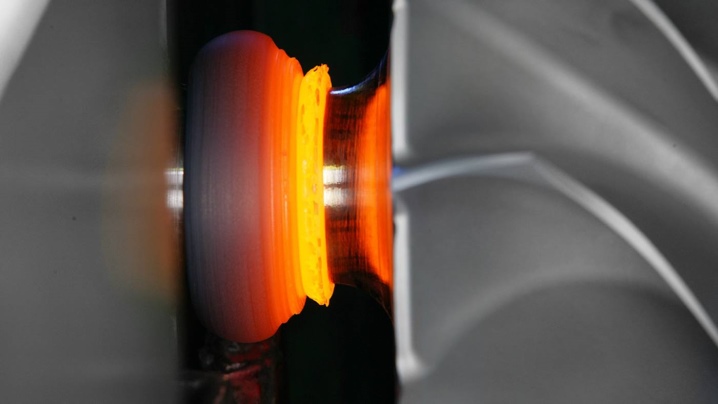

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Оборудование для сварки трением с перемешиванием

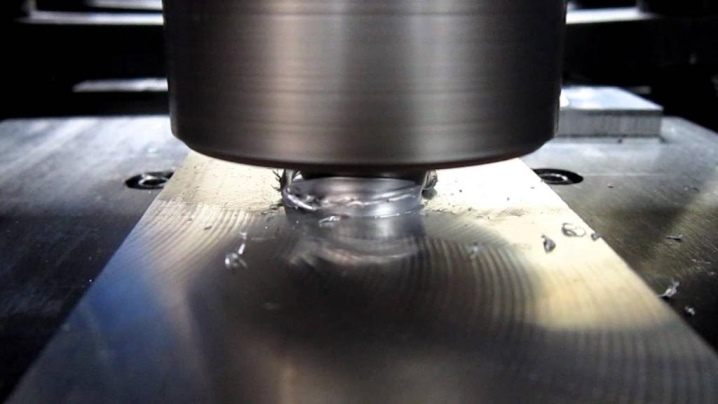

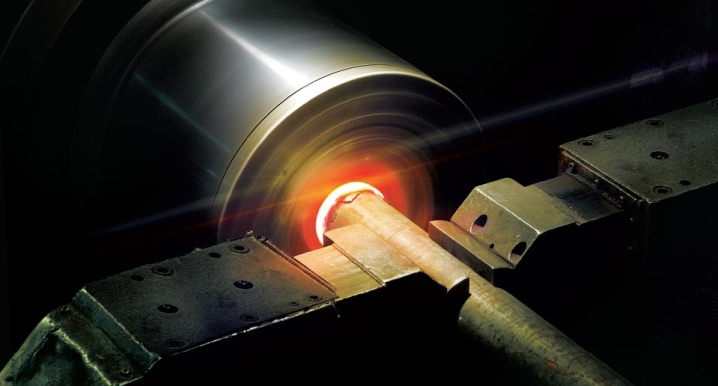

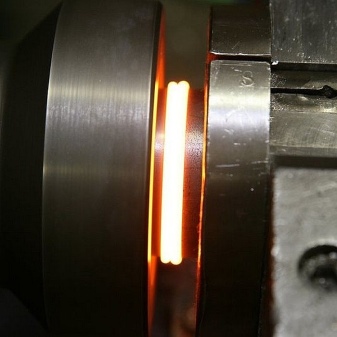

Сварка трением с перемешиванием (СТП) представляет собой процесс соединения материалов в твердой фазе и является эффективным способом получения высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные конструкции в авиастроении, автомобилестроении и других отраслях. Во время этого процесса постоянно вращающийся специальный инструмент погружается между двумя противолежащими заготовками. Теплота трения, выделяемая при движении и трении инструмента и свариваемого материала, вызывает нагрев материала до пластифицированного состояния. Затем, по окончании процесса сварки, инструмент вынимается и пластифицированный материал затвердевает.

Особенности сварки тернием с перемешиванием:

сварка в твердой фазе;

высокие прочностные свойства сварного шва;

мелкозернистая рекристаллизованная структура сварного шва;

отсутствие газовых пузырей;

отсутствие усадочных трещин;

высокая скорость сварки;

не требуется дополнительная термическая обработка шва;

низкие деформации свариваемых изделий;

высокая размерная стабильность и повторяемость процесса;

отсутствует «выгорание» легирующих элементов;

широкая номенклатура свариваемых материалов;

Требования к сварным конструкциям и предварительной очистке не высокие, сварка может производиться в любом положении;

Не оказывает вредного воздействия на окружающую среду;

Нет повреждений от дуги, дыма и брызг;

Нет вредного ультрафиолетового излучения и электромагнитной радиации;

Сварка трением перемешиванием (СТП)

Что такое сварка трением перемешиванием?

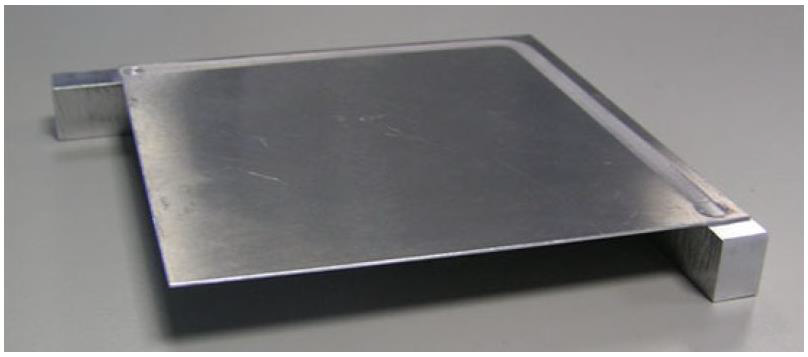

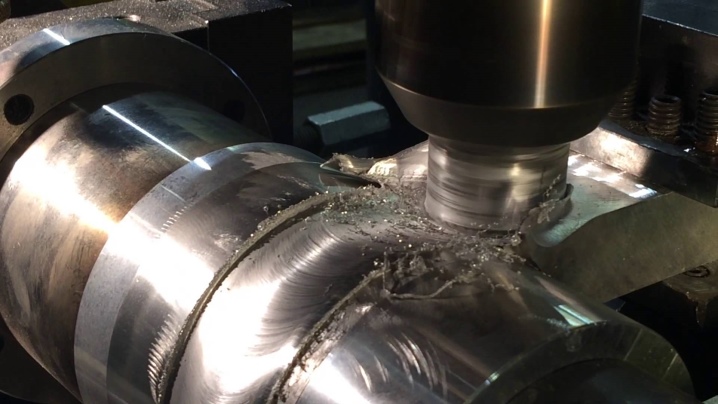

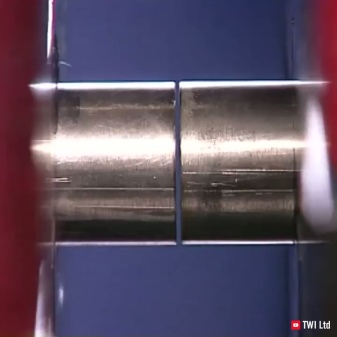

Это уникальный и инновационный метод сварки материалов, который использует, нагрев от трения в комбинации с точно контролируемым усилием давления для обеспечения максимального взаимопроникновения материалов, благодаря чему сварные швы фактически не имеют дефектов. Из-за небольшой температуры в процессе сварки, а также из-за минимальной зоны нагрева механические деформации частей практически исключены, что также позволяет получить превосходное качество поверхности сварочного шва. Процесс СТП (FSW) эффективен для сварки плоских и цилиндрических частей, а также для сварки деталей с изменяемой толщиной.

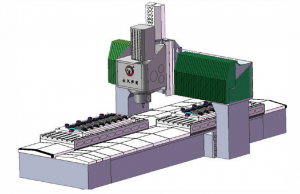

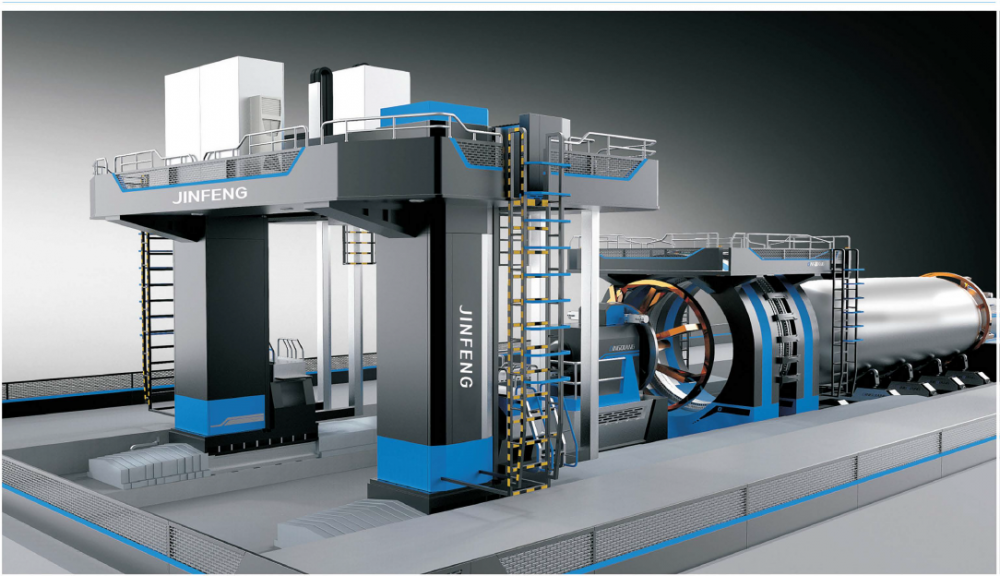

Начиная с 2000 года оборудование Powerstir для СТП (FSW) от компании PTG имеет значительный интерес со стороны предприятий, ищущих инновационные способы для создания высокопрочных сварочных соединений без внутренних и внешних (видимых) дефектов, сопровождающих процесс сварки.

Разработанные для широкого спектра применения с особым вниманием к жёсткости и требованиям, связанным с работой при высоких нагрузках в процессе СТП (FSW) станки Powerstir способны воспринимать тяжёлые нагрузки возникаемые в процессе сварки при точном регулировании усилия и с минимальными отклонениями.

Предлагая широкие возможности для соединения трудно свариваемых сплавов станки модели Powerstir обеспечивают точное позиционирование, контроль усилия, измерение нагрузки, ведение журнала в реальном времени с записью параметров процесса сварки, слежение за направлением и толщиной сварочного шва.

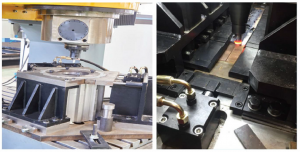

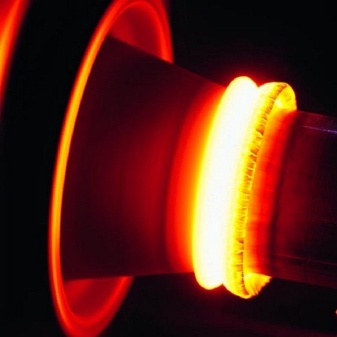

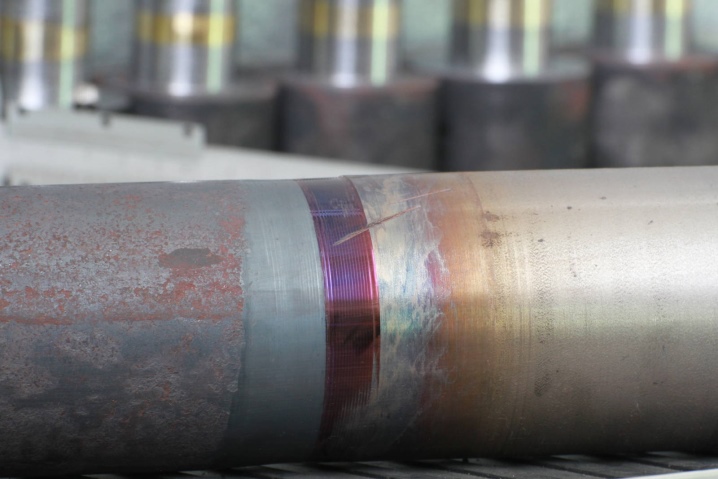

Сварка трением перемешиванием сталей и титановых сплавов для аэрокосмической промышленности и авиации.

Исследования и разработки сделанные в штаб-квартире компании PTG в Великобритании позволили станкам для сварки трением перемешиванием модели Powerstir производимым подразделением Crawford Swift достичь новых высот, включая сварку специальных высоколегированных сталей и титановых сплавов, которые широко используются в аэрокосмической промышленности.

Нами были успешно выполнена сварка специальной стали и титана для аэрокосмической промышленности толщиной от 3 до 8 мм, при этом использовался специальный инструмент от компании PTG. Превосходные результаты были получены при сварке деталей из алюминиевых сплавов толщиной от 2 до 35 мм при различных технологических задачах, таких как:

- продольная сварка плоских деталей с использованием фиксированного инструмента – пина от PTG, перемещаемого пина вдоль оси и катушечного пина;

- сварка аэрокосмических алюминиевых сплавов при помощи катушечного пина PTG;

- сварка с поворотом (ось С) пластин сложного профиля с использованием фиксированного пина от PTG и методом перемещения пина вдоль оси для извлечения его из зоны сварки;

- продольная сварка цилиндров большого диаметра с использованием фиксированного пина и методом извлечения пина;

- радиальная сварка с поворотом (ось С) цилиндров большого диаметра с использованием извлечения пина – FSW технология;

- сварка с поворотом (ось С) частей полусфер с использованием технологии извлечения пина.

Области применения станков Powerstir

- сварка корпусов вагонов и локомотивов из алюминиевых панелей;

- сварка фюзеляжей самолетов и деталей авионики;

- сварка корпусов грузового отсека и рам космических аппаратов;

- сварка теплоотводов и корпусов электроприборов;

- сварка панелей кораблей и лодок;

- сварка корпусов топливных баков и контейнеров;

- сварка алюминиевых секций мостов, рам и архитектурных сооружений;

- сварка трубопроводов и теплообменников;

- сварка кожухов электродвигателей.

Отличительные особенности

Система ЧПУ

Система ЧПУ имеет специальное исполнение и обеспечивает полный контроль и мониторинг процесса сварки, включает систему сбора данных, поставляется обычно с сенсорным экраном.

Мониторинг процесса

Оператор может выбрать режим для выполнения процесса сварки указав позицию, значения усилия или изменив параметр глубины. Опционально станки оснащаются системой видеонаблюдения, которая позволяет осуществлять безопасное наблюдение за происходящим в зоне сварки.

Контроль нагрузки

Постоянная нагрузка и контроль за ней являются основным фактором для качественного выполнения процесса сварки трением перемешиванием, датчики измеряют нагрузку, и система поддерживает параметры, заданные оператором в течении всего процесса сварки.

Контроль температуры сварки

Несколько установок для бесконтактного измерения температуры в зоне сварки расположены вокруг рабочей зоны станка и позволяют передавать данные в режиме реального времени.

Отслеживание направления

Система слежения за линией соединения деталей передаёт данные системе ЧПУ станка, а та в свою очередь даёт команду на корректировку положения инструмента по оси Y, для того чтобы траектория перемещения инструмента оставалась на линии сопряжения деталей. Программное обеспечение позволяет наблюдать за состоянием системы слежения на дисплее.

Защита зоны сварки

Опция — защита рабочей зоны при работе с аргоном от атмосферных газов при сварке материалов, требующих высокотемпературный режим работы, таких как сталь и титан.

Зажимные приспособления

Опция – дополнительные приспособления, такие как боковые прижимы, оправки и опоры могут быть включены комплект поставки.

Система сбора данных

Все станки Powerstir оборудованы системами для измерения и записи всех данных процесса сварки. Для каждого процесса оператор может выбрать перечень параметров, которые будут отображаться, несмотря на это всё равно все параметры процесса сварки записываются и архивируются на жёстком диске станка. Система сбора данных записывает значения осевой силы, силы направленной по направлению перемещения инструмента, скорость вращения шпинделя и скорость подачи и направление.

Контроль положения по высоте

Бесконтактные датчики постоянно измеряют позицию инструмента относительно свариваемых деталей и контролируют зазор между державкой и поверхностью детали в пределах ±0,5 мм.

Производственная линейка станков для СТП (FSW)

Станки Powerstir для СТП (FSW) были разработаны для широкого спектра применения, и поэтому производственная линейка имеет широкий модельный ряд — от небольших станков для работы в научных лабораториях, от специальных машин, предназначенных для сварки деталей со сложными профилями – эллипсоидными или сферическими до больших портальных станков для сварки панелей для железнодорожной промышленности, кораблестроения и аэрокосмической промышленности.

Портальные станки с подвижным столом для сварки трением перемешиванием

Портальные станки имеют различные размеры рабочей зоны и обладают разными технологическими возможностями. Портальные станки нашли своё применение при проведении экспериментальных работ, особенно при разработке технологии сварки авиационных крыльев и фюзеляжа. Портальные станки также используются при разработках в аэрокосмической промышленности, так, например, применение СТП (FSW) позволяет уменьшить толщину стенки различных компонентов аппаратов.

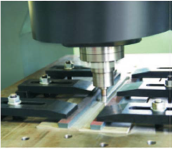

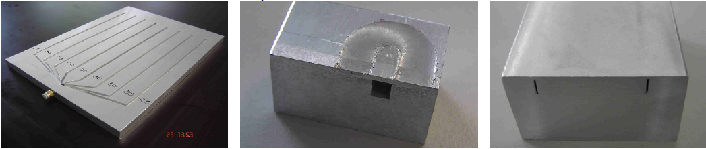

Инструмент для сварки трением с перемешиванием

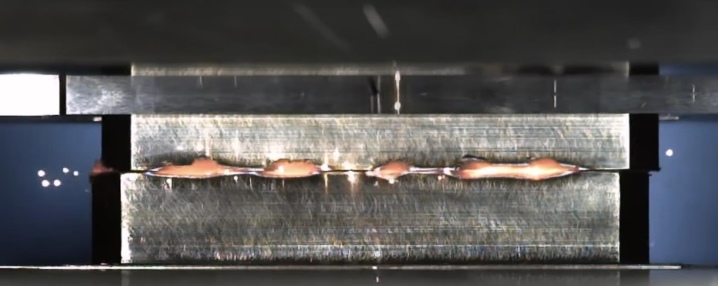

Сварку трением с перемешивание применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых и магниевых сплавов. С помощью данного инструмента сваривают алюминиевые сплавы толщиной до 20 мм за один проход. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм. Скорость сварки алюминиевого сплава толщиной 5мм может достигать 6 м/мин.

Преимущества использования сварки трением с перемешиванием, в отличие от других способов получения неразъемного соединения:

— в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

— отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

— не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

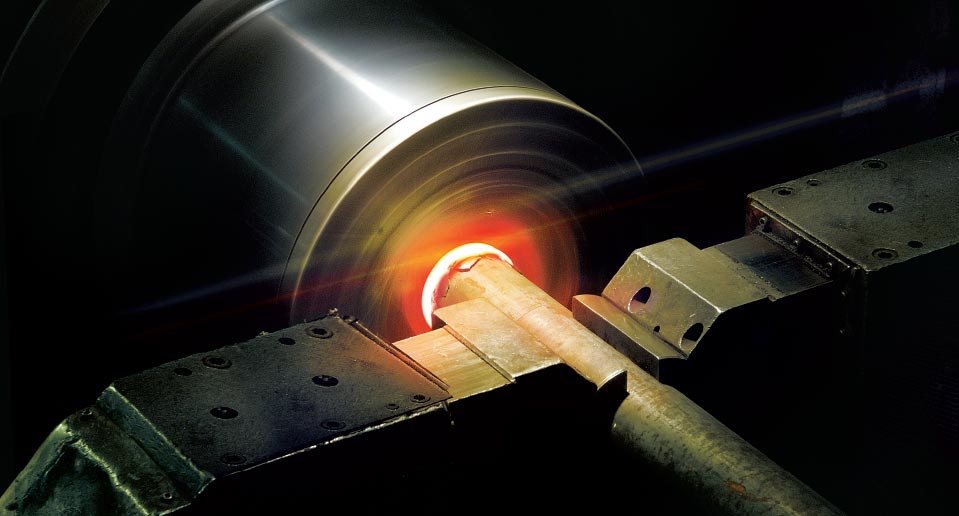

— максимальная температура при сварке трением с перемешиванием составляет около 70% значения температуры плавления и для алюминия не превышает 550°С. Тепловложение при СТП меньше, чем при аргонодуговой сварке примерно в 2 раза.

Посредством вращающегося инструмента, имеющего специальную спиралевидную форму, происходит нагрев алюминиевого сплава и он становится «мягким». Контактный наконечник начинает перемешивать металл двух свариваемых материалов, образую сварной шов. Алюминиевый сплав не переходит в жидкое состояние, поэтому не происходит усадки металла во время кристаллизации металла.

Примеры применения:

— Алюминиевый сплав, стыковое соединение, толщина 8 мм.

— Сварка систем охлаждения

— Нахлесточные соединения, толщина листа 2 мм.

Сущность сварки трением

Фрикционная технология или сварка трением основана на способности металла преобразовывать энергию силы трения в тепловую. Метод разработан в России более 60 лет назад для соединения разнородных металлов. Экологически безопасная технология постоянно совершенствуется, расширяется спектр производимых сварных работ.

Что такое сварка трением

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена. В отличие от других видов сварки, технология с использованием силы трения применима для сплавов с разными температурами плавления. В процессе соединения металл не расплавляется, а вдавливается, образуя прочный шов.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

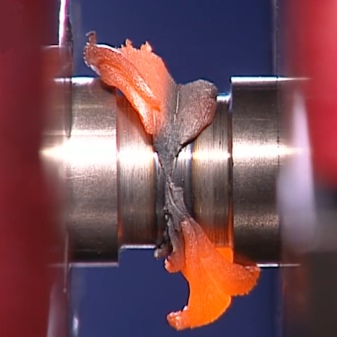

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.

Орбитальная сварка

Сжатые заготовки соприкасаются, вращаясь по разным орбитам в одной плоскости. Орбитальную сварку трением обычно используют для деталей с большой площадью соприкосновения. Регулируется относительное смещение осей (эксцентриситет), скорость движения. Когда за счет силы трения поверхности заготовок разогреваются до необходимой температуры, заготовки устанавливают соосно, сильно сдавливают. После формирования шва производится проковка для упрочнения структуры диффузного слоя.

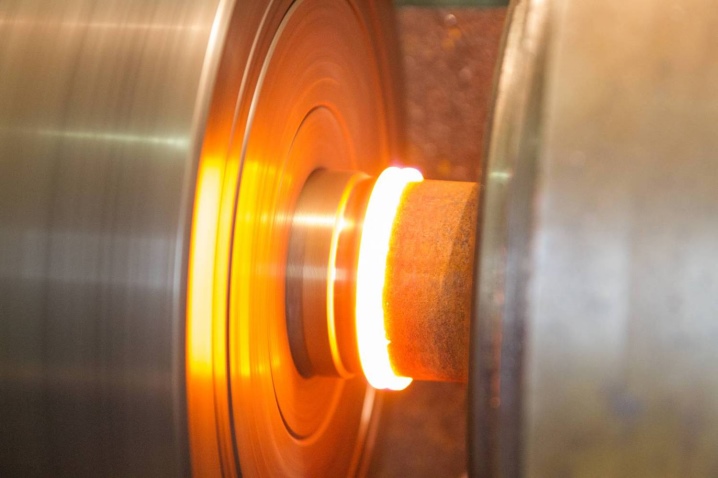

Инерционная сварка трением

По технологии одна свариваемая часть плотно фиксируется, другая крепится к маховику. Разгоняется, скорость достигает 11 м/с, угловое ускорение – от 150 до 300 рад/с 2 . Разогрев происходит во время сближения раскрученной заготовки с неподвижной. Разогрев происходит за счет сил инерции, накопленной маховиком. Двигатель в этот момент уже отключен, а подвижную заготовку вдавливают в неподвижную с усилием до 4740 кг/см 2 в зависимости от толщины свариваемых элементов, вида и марки сплава. Когда маховик останавливается (заканчивается накопленная энергия), разогретые прижимаемые друг к другу поверхности сцепляются, образуя общий диффузный слой.

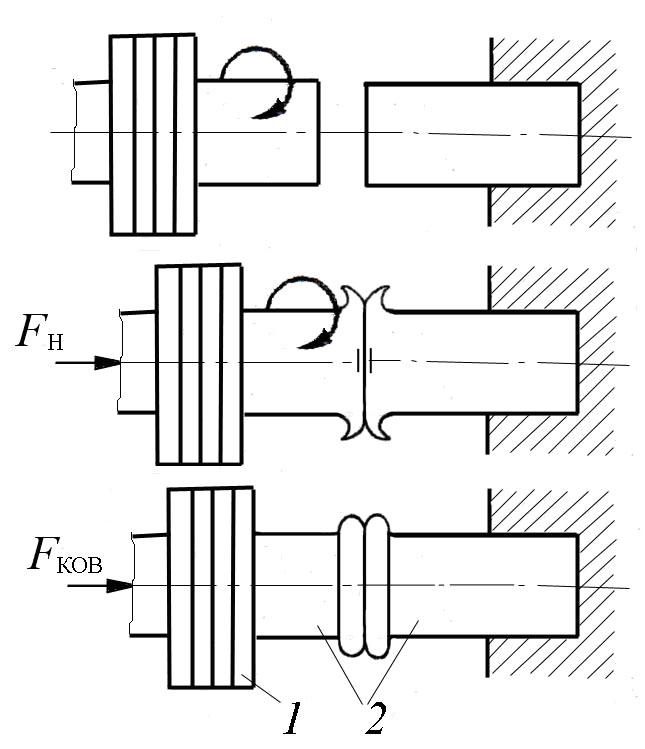

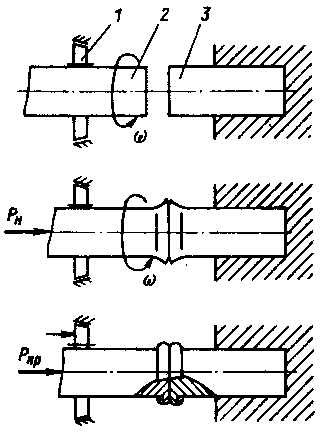

Сварка трением с непрерывным ходом

Технология была разработана в середине прошлого века. Одну из свариваемых деталей жестко закрепляют, другая непрерывно вращается на этой же оси. От осевого усилия нагрева детали разогреваются. При достижении точки пластичности вращение прекращается. Когда заготовки с усилием сдавливают, образуется диффузный слой, поверхности спекаются. Стык для уплотнения проковывают. Процесс регулируют по времени разогрева поверхностей, степени сдавливания.

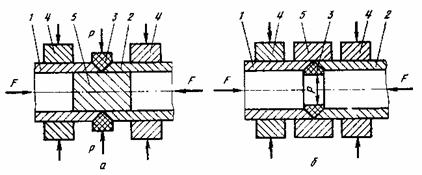

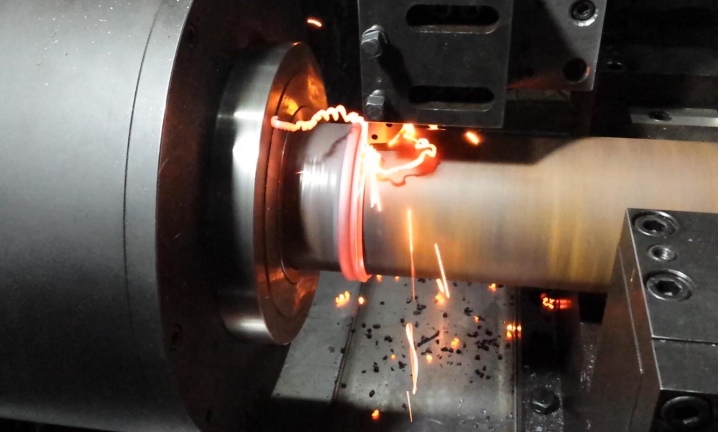

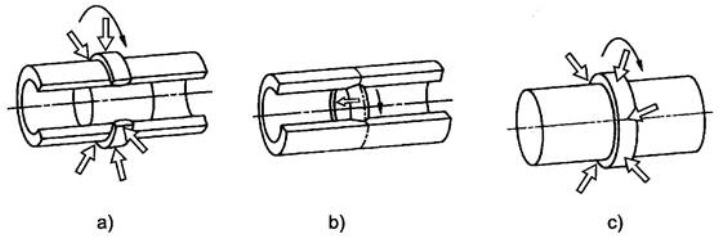

Радиальная сварка

Этот метод создан для заделки трубных стыков, роль присадки выполняет разжимное кольцо. Существует два способа установки присадочного обода:

- наружный, кольцо вращается поверх трубы, внутрь устанавливается оправка, которая не дает трубе деформироваться при сжатии разогретого кольца;

- внутренний, кольцо вращается внутри трубы, оправка надевается сверху.

При вращательном движении кольца возникает сила трения. Кромки разогреваются, поверхность присадочного обода тоже. При сжатии наружного или расширении внутреннего кольца формируется сварной шов, образуется герметичное соединение, рассчитанное на большую нагрузку.

Штифтовая сварка

Метод используют для укрепления деталей в месте дефекта. Под размер штифта, выполняющего роль наплавки, высверливается отверстие. Штифт вводится вращением с большой скоростью. За счет силы трения металл в области соединения разогревается, размягчается. Между штифтом и деталью формируется прочный сварочный шов. Мобильный метод часто применяется при проведении ремонтных работ. Надежно установленный штифт повышает срок службы упрочняемой детали.

Колебательная сварка

Технология вибротрения предусматривает движение одной или обеих заготовок относительно друг друга с высокой частотой. При возвратно-поступательном движении поверхности становятся пластичными, быстро схватываются при сжатии. Метод применяется для соединения материалов с высоким коэффициентом пластичности.

Роликовая сварка

Метод разработан для листовой тонкостенной стали. Вращающийся ролик движется по шву со скоростью до 2м/с, прижимные пластины в это время оказывают давление до 5 кг/см2. За счет вращения ролика создается необходимое для разогрева металла трение в области стыка или наложения тонких листов внахлест.

Технология сварки трением

Рассматривая технологию с точки зрения физико-химических процессов, можно выделить несколько последовательных процессов:

- происходит истирание оксидного слоя в процессе соприкосновения деталей во время движения;

- область шва нагревается до температуры пластичности металла, он способен деформироваться под давлением;

- возникает единый диффузный слой в процессе проникновения молекул одной детали в другую, за счет этого образуются швы на разнородных и однородных металлах;

- формирование шовного валика вызвано выдавливанием пластичного металла за зону стыка;

- фиксация свариваемых деталей до затвердевания диффузного слоя;

- образование монолитной структуры в месте шва, проходит процесс кристаллизации, формирования металлической решетки.

При трении контактируют отдельные выступы, металл в зоне трения прогревается равномерно на небольшую глубину. После осадки деталь остывает медленно, образуя соединение по всей площади стыка.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Контроль качества

При визуальном методе контроля швов выявляют подрезы, наплывы, трещины. Внутренние дефекты выявляют методами разрушающего или неразрушающего контроля.

- металлографический анализ шва;

- исследование химического состава диффузного слоя;

- механические испытания (определяют предел выносливости соединения на растяжение, кручение, изгиб под ударной нагрузкой, сжатие; проверяют усталостную стойкость шва, герметичность соединения).

Разрушающие методы контроля применяются в исключительных случаях:

- на образцах при разработке технологии;

- готовых деталях при выборочном контроле, регламентированном стандартом.

К неразрушающим методам относятся исследования с применением приборов, делается:

- просвечивание соединения рентгеновскими или гамма-лучами;

- ультразвуковой основан на способности луча отклоняться при различной плотности материала;

- магнитные фиксируют изменение потока.

Исследования проводятся выборочно, где на шов оказывается разнонаправленная нагрузка. Фрикционная технология надежная: образуются прочные швы, если обеспечена достаточная скорость движения, на разогретый металл оказывается необходимое давление.

Сварка трением — особенности и виды

Содержание:

- Принцип сварки

- Достоинства

- Виды

- Интересное видео

На разных крупных производствах и предприятиях, на которых изготавливаются большие корабли, самолет, сельскохозяйственное оборудование и другие крупногабаритные конструкции, часто используются необычные виды сварок, которые позволяют производить сваривание больших объемов металла.

К одним из таких относится сварка трением, во время данной технологии применяется внешнее тепло, которое выделяется высокоэнергетическим источником, к примеру, электродуговым разрядом. Тепло обычно выделяется во время сильного прижатия деталей друг к другу.

Принцип сварки

Сварка металла трением — технологический процесс изготовления сварного соединения, который осуществляется за счет применения тепловой энергии, возникающей на контактных поверхностях соединяемых элементов. Во время этого процесса элементы с усилием прижимаются друг к другу, и одна из заготовок движется относительно другой.

Обычно применяется трение вращения, во время этого процесса вращается одна из свариваемых заготовок или вкладка между элементами. В точке, в которой происходит усиленное прижатие элементов, происходит выделение тепла и осуществляется нагревание.

Благодаря высокой температуре и трению происходит активное разрушение оксидных пленок и следов посторонних загрязнений. Поверхности свариваемых элементов плотно притираются друг к другу, во время этого начинается разрушение микро выступов. Поверхность становится ровной, и за счет этого атомы металлов могут вступать в полноценное взаимодействие друг с другом.

Фрикционная сварка осуществляется в несколько этапов:

- снятие оксидных пленок;

- нагревание поверхностей для состояния пластичности. Во время этого этапа также создаются и разрушаются фрагменты кристаллических решеток;

- на третьем этапе останавливается вращение, возникает кристаллизация зоны контакта и образуется сварное соединение.

После того как достигается необходимый показатель температуры плавления происходит остановка вращения с одновременным увеличением силы прижима.

Достоинства

Сварка трением с перемешиванием пользуется высоким спросом на больших производствах, на которых изготавливаются огромные конструкции и важное оборудование.

Востребованность связана с наличием целого ряда положительных качеств у данного сварочного процесса:

- Высокая производительность. Сварка требует немного времени, ее можно осуществить всего за несколько минут.

- Эффективное применение энергии. Нагревание осуществляется быстро, его можно произвести в ограниченной закрытой области. Если сравнивать с другими видами сварок, то у данной технологии отмечаются низкие потери на обогревание окружающей области.

- При осуществлении сварки трением получается прочный и качественный шов. Если во время процесс будет применяться одинаковый режим для соединения всех типов металлов, то можно получить аналогичные свойства, а именно угол изгиба, временные показатели сопротивления, ударная вязкость, а также другие показатели, которые могут отличаться друг от друга всего на 7-10 %.

- Перед тем как проводить инерционную сварку трением не нужно выполнять предварительную подготовку соединяемого стыка. Но все же опытные сварщики советуют обязательно выполнять тщательную зачистку от ржавчины, жировых пятен, смазки.

- Высокое качество сварного соединения наблюдается даже при наличии расхождений между заготовками с показателем до углов 5-70.

- При проведении сварочного процесс трением нет таких негативных условий, как усиленного ультрафиолетовое излучение, выделение вредных газов — продуктов сварочных реакций.

- Подходит для сваривания разнородных металлов и сплавов. При помощи этой технологии можно с огромным успехом сваривать многие пары металлов, которые невозможно сварить при помощи других видов сварок — стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и многое другое.

Важно! При проведении сварки трением применяется стандартный набор оборудования — сварочная машина, станок, снимающий грат и манипулятор (робот), который осуществляет перемещение крупногабаритных деталей. Все эти элементы позволяют произвести легкое и качественное сваривание больших стальных конструкций.

Сварка трением с перемешиванием алюминиевых, медных, стальных и других видов сплавов может производиться несколькими способами.

Выделяют следующие виды данной технологии:

- Линейная сварка трением. Во время этого способа не используется вращение деталей. Соединяемые элементы трутся друг о друга до тех пор, пока не образуется требуемая среда для прочного соединения деталей. Одна из заготовок обычно производит возвратно-поступательные движения, а оказываемое давление позволяет получить требуемое соединение.

- Радиальная. Ее применяют при сваривании трубных конструкций. На стуках труб устанавливается специальное кольцо, которое во время вращения выделяет необходимое тепло для осуществления сваривания.

- Штифтовая. Этот метод применяется при проведении ремонтных работ. Первым делом просверливается отверстие, в которое направляется штифт из соответствующего материала. После этого он усиленно вращается, выделяет тепло и образует необходимую пластификацию. Это все создает требуемые условия для создания качественного шва.

Сварочным процесс с использованием трения применяется в условиях крупных производств, на которых изготавливаются металлические конструкции. Удобное и функциональное оборудование, а также уникальная технология позволяют получить качественный шов с высокой прочностью. Но чтобы все было выполнено правильно стоит предварительно рассмотреть важные особенности и преимущества данной сварки.

Интересное видео

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

Осевое усилие, кгс:

Диаметр свариваемых стержневых заготовок, мм:

Максимальный диаметр заготовок, мм

Производительность сварок в час

Технические характеристики специальных машин для сварки трением

Частота вращения шпинделя,

Максимальное усилие, тс

Диаметр свариваемой детали, мм

Производительность, сварок в час

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Способы и техника сварки трением

- Что это такое?

- Преимущества и недостатки

- Фазы

- Обзор видов

- Оборудование

- Технология

Изобретённая сравнительно недавно сварка трением, быстро заняла достойное место среди множества иных методов сварки. Сегодня благодаря минимальной энергозатратности, высокому качеству сварочных швов, отсутствию расходных материалов и значительной экономии времени фрикционный метод распространён в атомной энергетике, кораблестроении и машиностроении.

Что это такое?

Технологии и понятийный аппарат метода регламентируются ГОСТ 260184. Указанный процесс стоит несколько особняком от прочих способов сварки, что обусловлено технологическими особенностями способа. Для нагрева соединяемых элементов используется тепловая энергия, выделяемая в ходе трения заготовленных элементов.

Наиболее актуальным и распространённым здесь является трение вращения, при котором вращается один из свариваемых элементов. В ходе процесса элементы с усилием прижимаются друг к другу, с постепенным ростом силы прижатия. Одновременно с нагревом подвергаются разрушению поверхностные окисные пленки, а также остатки различных загрязнений. Поверхности элементов постепенно плотно притираются между собой, удаляются выступы и неровности, а атомы свариваемых материалов получают доступ к тесному взаимодействию.

При этом контакты на уровне кристаллических структур быстротечны и скоро разрушаются за счет энергичного вращения элементов.

Обсуждаемый способ в значительной мере проще, чем, например, газовый.

Среди особенностей технологии отмечают ряд факторов.

- Возможность качественного соединения неоднородных материалов. При этом нет необходимости применять присадки и более сложное оборудование.

- Возможность создать качественное и плотное соединение элементов из меди, свинца, титана, избегая деформаций деталей.

- Наибольшая продуктивность метода фиксируется при обработке заготовок диаметром 6-100 мм.

- Возможность соединять плохо свариваемые металлы. Например, детали из алюминия и стали.

Метод широко применяется и для соединения предметов из термопластика.

Преимущества и недостатки

У этой уникальной технологии множество преимуществ.

- Высокий уровень производительности. Сварочный цикл длится несколько секунд, иногда минут. Значительно меньше времени уходит и на подготовку операций. Таким образом, обсуждаемая технология выгоднее контактной электросварки.

- Экономия энергии. Нагрев обрабатываемых областей проявляется крайне скоро и в весьма локализованных районах, поэтому энергозатраты в десятки раз меньше, чем в иных технологиях.

- Высококачественные сварные швы. При оптимально выбранном режиме исполнения зона шва и его близлежащие края остаются абсолютно идентичными базовому материалу. Более того, в теле шва не остаётся дефектов (трещинок, инородных проявлений и прочего).

- Качественные и стабильные характеристики швов в партиях финишной продукции сохраняются – окончательные параметры изделий в них отличаются минимально, что предоставляет возможность реализации выборочного контроля, экономя время и средства.

- Не требуется предварительных механических зачисток шовной зоны и около неё, выполняемых в начальной фазе процесса.

- Возможность сваривания неоднородных материалов.

- Экологичность.

- Метод прекрасно поддается автоматизации, что актуально при крупных производственных сериях.

Стоит сказать и о недостатках.

- Применимость способа лежит в небольшой области форм деталей-заготовок. Метод не применяется для соединения удлиненных швов (прямых и кривых), непростых конфигураций, при монтаже стройконструкций, крупных корпусных элементов.

- Громоздкость агрегатов. Агрегаты требуют стационарной установки и электропитания.

- Ограничения в габаритах деталей, длина которых соизмерима с вылетом бабки агрегата, а диаметр — с выносом кулачков патрона.

- Появление возможных радиальных нарушений текстуры в зонах швов и около них. При значительных динамических нагрузках появляются места усталостных напряжений, возникают микротрещины и иные дефекты. Снижается и уровень антикоррозионной устойчивости. Во избежание таких последствий на деталях оставляют грат, на снятие которого уходит некоторое время.

Основными фазами процесса являются:

- удаление оксидных пленок;

- разогрев соединяемых поверхностей до температуры создания и разрушения элементов кристаллических решеток (температура пластичности);

- прекращение вращательного движения, кристаллизация области контакта, формирование сварочного шва.

Обзор видов

На сегодняшний день разработаны и активно реализуются несколько специализированных (по области применения) методов фрикционной сварки, которая бывает:

- перемешивающая;

- радиальная;

- штифтовая;

- линейная;

- ротационная (для сварки тонкого листового металла);

- точечная;

- орбитальная и другие.

Перемешивающий способ

Технология с перемешиванием изобретена и применяется с конца прошедшего века. Суть способа состоит в применении особого штыря с заплечиками, изготовленного из высокопрочного сплава. Нагревая при вращении материал, штырь проходит в него по назначенной траектории. Благодаря его вращению в процесс вовлечены размякшие слои металла, которые перемешиваются. Таким образом достигается однородность структуры и параметров шва.

Радиальная

Этот способ используется при монтаже труб. В местах стыковки на них с малым зазором надевают кольцевую конструкцию из металла, которой придают ускоренное вращение. За счет возникающих фрикций появляется интенсивный нагрев торцов свариваемых труб. Кольца производятся из аналогичного трубам сплава.

Штифтовая

Технология штифтового способа используется для осуществления ремонтных работ. В детали для ремонта просверливают отверстие, в которое вводится штифт из подобного сплава. В процессе его вращения возникает значительное количество тепла, которое и обеспечивает процесс соединения. Это уникальный и мобильный способ фрикционной сварки.

Линейная

Этот вид сварки производится без вращения – свариваемые элементы, совершая встречные возвратно-поступательные движения, нагреваются. В критический момент движение прекращается, и детали сильно прижимаются друг к другу. Металлические излишки (грат), ставшие пластичными, выдавливаются из сварочной зоны, образуя шов.

Есть технологии, когда оба соединяемых предмета неподвижны, а в зоне шва о них трется особый инструмент.

Оборудование

Комплект сварочного оборудования может состоять из сварочной машины, мини-компьютера с программами заданных режимов, станка для устранения грата, погрузочно-разгрузочных манипуляторов и транспортировочных устройств.

Машины комплектуются рядом рабочих узлов (как на токарном станке): вращающийся привод, фрикционная муфта, шпиндель с ременной передачей, тормоз.

Фрикционный метод сварки предполагает использование и иных конструкций. Например, агрегатов для микро- и прецизионной сварки. В небольших агрегатах шпиндель развивает частоту вращения 80-650 с-1, которая является одним из главных параметров установки. При её повышении сварочный шов становится более однородным, а его прочность увеличивается. Оптимальная скорость вращения подбирается под конкретный металл.

Технология

Основной технологической операцией фрикционной сварки является нагрев соединяемых деталей за счёт сил трения, возникающий главным образом при вращательном движении заготовок.

Эта продуктивная технология широко применяется в машиностроении и прежде всего в инструментальной его сфере. Нередко её применяют и при сборочных работах в атомной энергетике. Популярен метод и при сварке алюминиево-магниевых сплавов в электротехнике и аэрокосмической области, в машиностроении.

Относительно недавно получил он своё развитие в судостроении. Тенденции развития способа тяготеют к вытеснению иных методов сварки в операциях по замене:

- пайки и клепки;

- электросварки;

- восстановительных операций узлов и сложного инструментария;

- в приваривании заготовок к различным, заранее обработанным элементам.

Технология полностью себя оправдывает там, где предъявляются высокие требования к экологичности сварочного цикла. Повышенный уровень энергоэффективности, отсутствие брызг раскалённого металла, неприятных выделений и результатов сгорания, ультрафиолета и низкий уровень пожарной опасности делают метод очень целесообразным.

Подготовка

В ходе проектирования заготовок для последующей сварки важно учитывать ряд факторов:

- возможности сварочного оборудования;

- степень свариваемости материалов;

- закрепление заготовок в сварочной машине;

- стоимость подготовительных мероприятий к сварке заготовок и последующей обработки сварных швов;

- соблюдение необходимой степени соосности и углового размещения заготовок;

- формирование равномерного температурного режима и одинаковых условий деформации;

- правильный выбор припусков по длине и диаметрам заготовок.

Обеспечение требуемой соосности зависит от степени надёжности закрепления деталей в зажимных устройствах агрегата. В этом контексте актуальным параметром становится уровень жёсткости свариваемых элементов по длине их выхода из зажимов. Если длина выхода меньше необходимого размера, то это приводит к температурному отпуску зажимных устройств.

При фрикционной сварке состояние соединяемых поверхностей в наименьшей степени влияет на качество сварных соединений, чем при иных методах сварки давлением. Поверхности для соединения могут быть получены в процессе резки на гильотине, дисковой пилой. Неровности можно устранить, используя притирку, или увеличением времени нагрева.

Небольшие коррозийные участки, остатки покраски, масла и других загрязнений на поверхностях устраняются в ходе нагрева.

Процесс

Начальная фаза процесса включает разрушение и устранение окисных плёнок, что достигается трением. Во второй фазе процесса рабочие кромки разогреваются до пластичного состояния, появления временного контакта. По достижении температуры плавления вращение прекращают, затем увеличивают силу прижатия поверхностей. Далее происходит выдавливание из стыковочного пространства пластичных объёмов металла.

К третьей фазе относят прекращение вращения и формирование сварочного соединения в целом.

Наглядная инструкция сварки трением в видео ниже.

Технология сварки трением с перемешиванием (FSW)

Ключевое отличие FSM процесса от традиционных способов сварки заключается в том, что для него не требуется каких-либо расходных материалов: флюса, защитных газов, проволоки и т.д. Кроме того, он позволяет значительно сократить энергозатраты и повысить производительность. При сваривании деталей не образуются шлаки, брызги металла, вредные летучие соединения. Низкий уровень шума положительно влияет на условия труда рабочих.

Данный процесс позволяет получить качественные швы высокой прочности. При помощи данной технологии появилась возможность обрабатывать алюминиевые и медно-магниевые сплавы, которые невозможно было сваривать традиционными методами. Это открывает перед производителями новые возможности по выпуску инновационной продукции.

Преимущества

- Не требуется специальная обработка стыка – только обезжиривание и удаление загрязнений

- Высокое качество сварного шва:

— Увеличенная прочность

— Стойкость к воздействию коррозии

— Меньшая подверженность накоплению усталости в металле - Экологическая чистота (отсутствуют раскаленные брызги, излучение от дуги, дым)

- Экономичность (нет расходов на материалы, низкое потребление энергии)

- Минимальные усадки и деформации

Область применения

Сварка трением с перемешиванием подтвердила свою эффективность, когда нужно было соединить другие металлы с алюминием, и с 1996 года стала массово применяться в стратегически важных отраслях промышленности, таких как:

- Космическая

- Атомная

- Кораблестроительная

- Автомобильная

- Железнодорожная

- Авиационная

- Теплоэнергетическая