Отличительные особенности угольных электродов, нюансы применения, плюсы и минусы

Угольные электроды для сварки – характеристики и особенности применения

Электроды этой группы используется реже, чем аналоги на основе металлических стержней. И все- таки в ряде случаев угольные электроды просто незаменимы. Когда ими лучше вести сварку, в чем специфика их применения – статья поможет детально разобраться со всеми особенности продукции.

Не стоит путать электроды угольные и графитовые. Разница между ними и по составу, и по стоимости, и по специфике использования.

Сфера применения угольных электродов отличается многообразием и операций, которые можно выполнять, и обрабатываемых материалов. С их помощью производится резка, подготовка отверстий, напайка (наплавка), а также сварка. Причем сортамент скрепляемых (раскраиваемых) образцов значительно больше, чем при использовании металлических аналогов одного типа. С этой точки зрения угольные электроды, безусловно, отличаются универсальностью применения.

С чем можно работать?

- Сталь. Причем самая разная – нержавейка, низколегированные сорта, малоуглеродистые и так далее. Тяжелые и легкие сплавы (к примеру, чугун, бронза). Для такой работы конец электрода затачивается на 65º. Цветные металлы. Профессионалы при скреплении медных проводников сварку угольными электродами (с углом заточки 30º) предпочитают традиционной пайке. Такая технология однозначно позволяет добиться большей прочности соединения. А если учесть, что времени понадобится значительно меньше, чем при работе паяльником, припоем и кислотой, то преимущество налицо.

На рисунке показаны возможные типы соединений.

Особенность сварки угольными электродами состоит в том, что источник переменного тока подключается крайне редко. В основном, в промышленных сварочных установках-автоматах. Главная причина – неустойчивость дуги, которую нивелировать довольно сложно. На производстве для этого используются мощные соленоиды, создающие компенсирующее магнитное поле. При сварке ручной частично стабилизировать дугу можно нанесением вдоль линии реза специальных флюсов или паст.

А вот полярность обратная (при неправильном подключении) приводит к тому, что температура электрода резко повышается, причем по всей его длине, происходит интенсивное выгорание угольной массы, снижается качество работы. Последнее объясняется тем, что изначально заточенный кончик стержня притупляется. Кроме того, длина дуги ограничена (не более 1,2 см), начинает «играть», а в металле образца повышается концентрация углерода.

Существенный плюс угольных электродов в том, что выгорание массы вещества (при прямом включении) происходит медленно, и стержень практически не прилипает к обрабатываемой поверхности даже при нарушении правил резки (сварки). Именно поэтому они рекомендуются к использованию как в процессе начального обучения, так и приобретения профессиональных навыков. Освоив все тонкости работы с ними, можно легко перейти на иные технологии.

Как правило, при возможности выбора методики сварка угольными стержнями ведется, если по местным условиям работать нужно лишь одной рукой, то есть без подачи в рабочую зону присадочной проволоки. Если производится сварка образцов толщиной не более 3 мм, то скорость работы резко повышается. Эта особенность технологии и учитывается при определении оптимального способа соединения заготовок в каждом конкретном случае.

Отличительные особенности угольных электродов, нюансы применения, плюсы и минусы

Пользователи сварочных аппаратов в основном используют электроды со стальным легкоплавким стержнем.

Но для цветных металлов или U-образных швов необходим стержень из угля.

С помощью него можно варить, резать и плавить. Пришло время узнать о преимуществах этого типа изделий.

- Общие сведения

- Сфера применения

- Разновидности

- Особенности сварки

- Итоги и выводы

Общие сведения

Что собой представляет такой сварочный электрод? Это стержень, основной его компонент — коксовый уголь. В его классический состав также включены и другие материалы.

Например, металлический порошок, который делает заготовку прочной, смола — объединяющий компонент. Диаметр его (в зависимости от типа) 1,5-25 мм, а длина – 25 — 300 мм.

Изготовление угольного изделия делится на три этапа: на первом этапе создается «смесь» из всех материалов, затем смеси придают форму, а в конце производства стержни проходят сушку.

Сфера применения

Чаще всего этот расходник помогает при воздушной духовой резке металлов. Профессиональные мастера, которые берутся за сложные проекты, подмечают, что стержни из угля могут использоваться для обработки различных металлов:

- Стали (углеродистая, низколегированная);

- Цветных металлов (медь, алюминий, цинк);

- Легких и тяжелых сплавов (чугун, вольфрам и другие).

При работе с цветными металлами угольный стержень даст надёжное аккуратное соединение. В случае пайки легкоплавкими стержнями такого шва не получится.

Более того, благодаря угольному расходнику процесс будет быстрее и проще. При обработке бронзы или чугуна необходимо заточить окончание угля под острым углом (примерно 60 градусов).

Чтобы повысить плотность изделий, производители напыляют на них слой медного порошка. Для экономии материалов делают это при помощи электролитической лампы.

Угольную заготовку вместе с медным порошком помещают в сосуд с расвором электролитов. В ёмкости присутствует электролитическое поле, под воздействием которого медь оседает на поверхности изделия.

Продукт этого процесса — угольный электрод с тонким медным слоем.

Разновидности

Сейчас омедненный электрод представлен в пяти разных вариантах. Для каждой модификации существует своя область использования. Угольные сварочные электроды бывают:

- круглые (3,2-19 мм) – универсальные, для простых сварочных работ;

- полукруглые (диаметр 10-19 мм) – их используют для нарезки заготовок из металла;

- круглые бесконечные – называются так, потому что во время работы расход материала будет минимальным (в сравнении с другими типами электродов);

- плоские (диаметр 8-25 мм) – в разрезе такие стержни квадратные или прямоугольные, а используют их в основном для исправления дефектов на стальной поверхности;

- полые (сечение 5-13 мм) – их применяют редко, но при помощи этого вида электродов можно образовать характерную U-образную канву.

Особенности сварки

Некоторые сварщики делились историями о том, как они использовали в качестве источника угля батарейки, не имея возможности купить стержень. Учтите, что этот вариант не подойдёт, если вам нужен красивый шов.

Угольный электрод имеет свойство не плавится. В этом заключается его основное отличие от типичных металлических стержней.

Работа с ним имеет некоторые особенности: сварка с этим стержнем требует не переменного, а постоянного тока, полярность которого прямая. Плюс должен подсоединяться к металлу, с которым вы работаете, а минус – непосредственно к электроду.

Некоторые ситуации во время сварочных работ требуют использования присадочного элемента. Такой ситуацией может быть, например, отбортовка тонких заготовок из металла. Используя присадку, можно сделать эту процедуру проще и выгоднее.

Выбирать присадку нужно учитывая материал, с которым проводится работа. При пайке меди, например, следует выбирать бронзу как присадочный материал.

Стоит обратить внимание и на форму и площадь сечения присадочной проволоки (также это может быть пластина).

Если сечение больше диаметра стержня, то шов проварится плохо, если меньше – шов можно пережечь.

Итоги и выводы

Во время работы с электродом из угля есть два возможных варианта сварочного процесса:

- правосторонний — сварщик переносит электрод справа налево, а сразу за стержнем идет присадка;

- левосторонний – наоборот, электрод двигают слева направо, но присадка всё так же идет за ним.

Правый вариант более эффективный, если учитывать приложение тепла непосредственно в участке сварки. Детали с большой толщиной удобнее варить именно правосторонним способом, а тонкие — левосторонним.

Кроме того, скорость «правой» работы выше скорости левостороннего примерно на четверть. Однако, многие сварщики чаще предпочитают именно второй способ работы.

Угольные электроды в целом используют для работы с медью и резки металлов. А благодаря разнообразию, прочности и удобству, они нашли своё применение в домашнем хозяйстве.

Угольные электроды для сварки — применение и особенности

Угольные электроды для сварки относятся к неметаллическим неплавким электродам. Они почти не расходуются во время работы и не требуют частой замены, что очень удобно. Данный вид расходников не очень распространен и используется преимущественно в промышленности. Встретить их в частном хозяйстве практически невозможно.

Применение угольных электродов

Этот тип электродов используется для создания отверстий в стальных заготовках. Ими выполняется строжка и резка металла, а также сварка медных проводов. Угольные стержни часто применяются в сталелитейной промышленности, судостроении и других подобных сферах.

Очень часто их можно встретить в работах по горячей сварке чугуна и при сварке тонких изделий. При помощи угольных электродов устраняются дефекты литья, что гораздо выгоднее, чем отливать лист металла заново. Стержни применяются для наплавки твердых составов и сварки цветных металлов.

Особенности сварки

Для работы такими электродами требуется постоянный ток прямой полярности. При сварке обратной полярностью дуга горит нестабильно и происходит науглероживание металла шва, что отрицательно сказывается на его параметрах. Содержание углерода может повышаться вплоть до 1%.

Во время работы нужно учитывать такие особенности:

- Дуга, возникающая при сварке данными стержнями является очень чувствительной к магнитному дутью, газам и ветру.

- Производительность угольных электродов ниже, чем у обычных металлических плавящихся стержней.

Изделия такого типа применяются также при дуговой пайке. Она может быть прямой (когда дуга образуется между электродом и деталью) или косвенной, с использованием дуги, образованной между двумя электродами.

Омедненные электроды круглого сечения предназначены для резки, строжки и снятия фасок. Стержни с прямоугольным сечением применяются для выравнивания дефектов и зачистки поверхностей.

Разновидности угольных электродов

Среди угольных электродов представленных на рынке, можно найти несколько разновидностей:

- Круглые стержни с добавлением меди. Применяются в разных сферах и могут иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные. Очень экономичные изделия, которыми можно работать в течение долгого времени. Для них нужна специальная машинка. Диаметр 8 — 25 мм.

- Омедненные плоские. Имеют квадратное или прямоугольное сечение диаметром до 25 мм.

- Полукруглые с добавлением меди. Эти стержни применяются чаще всего. С одной стороны они плоские, с другой круглые. Это позволяет использовать их для любых задач. Диаметр может быть от 10 до 19 мм.

- Полые омедненные.Применяются для стружки и создания U-канавок. Их диаметр может варьироваться от 5 до 13 мм.

Состав и технические характеристики

Основным компонентом угольных стержней является угольный кокс. Помимо него, в составе есть металлический порошок, придающий электроду прочность и смола, соединяющая все компоненты. Диаметр таких электродов может быть различным — от 1,5 мм до 300 мм.

Помимо размеров и сечения, угольные электроды имеют и другие параметры:

- Сила тока, которая подается на электрод. Она зависит от материала и оборудования, с которым вы работаете.

- Формы и размеры канавок. Они зависят от конца стержня и его размеров. Самыми популярными являются большие электроды, которыми можно работать с массивными деталями.

- Толщина срезазависит от мощности тока. Но здесь нужно внимательно следить за тем, чтобы изделие выдержало и не проплавилось.

Маркировка и обозначения

По большей части в маркировке угольных электродов можно встретить только буквенные шифры. Цифры в названиях моделей означают диаметр и длину стержня.

- буква “С” — означает что электрод сварочный;

- “К” — круглое сечение;

- “ВД” — воздушно-дуговая сварка;

Наиболее популярные марки

На рынке можно встретить 2 основные разновидности угольных электродов. Это СК и ВДК. Они соответственно предназначены для обычной и воздушно-дуговой сварки.

На российском рынке чаще всего встречаются электроды Arcair от Esab. Ими выполняются такие работы:

- устранение дефектов;

- ремонт изделий и конструкций;

- удаление швов;

- подготовительные работы;

- удаление лишнего материала;

- обрезка лишней арматуры и фрагментов изделий.

На этом видео можно увидеть, как выполняется воздушно-дуговая сварка:

Заключение

Угольные электроды применяются в промышленном производстве при работе с особыми конструкциями и изделиями. Они отличаются высокой экономичностью и малым расходом. В большинстве случаев их используют вместе со специальным сварочным оборудованием, с которым они показывают наибольшую эффективность.

Электродуговая сварка: особенности применения технологии, плюсы и минусы

Электродуговая сварка – это оборудование для обработки и соединения металлических компонентов, которое для работы использует энергию электрической дуги.

Создание металлической продукции и товаров требует выполнения сварочных работ большими объемами от нескольких десятков сантиметров до нескольких десятков метров при производстве тяжелой и громоздкой техники и машин. Не обойтись и без проведения деликатной обработки мельчайших компонентов для выпуска микросхем и других миниатюрных составляющих деталей оборудования.

Как работает электродуговая сварка?

Принцип работы такого аппарата заключается в подаче тока от инверторного блока к определенному виду электрода. Замыкание контура в момент соприкосновения электрода с обрабатываемой поверхностью создает условия для возникновения электрической дуги.

После этого дуга расплавляет электрод и образовывается определенных параметров сварочная ванна. В этот момент смесь из расплавленного металла и электрода заполняет пространство трещины или стыка между двумя заготовками.

В зависимости от особенностей работы сварочные аппараты бывают таких видов:

- автоматические – все процессы по подаче электродов и регулировке мощности оборудования выполняются непосредственно оборудованием без необходимости в ручном режиме проводить такие мероприятия;

- ручные – самые простые по конструкции агрегаты для работы, с которыми сварщик самостоятельно производит настройку и контроль этапов сварки;

- полуавтоматические – устройства с комбинированной системой управления сварочными мероприятиями.

Для чего применяется электродуговая сварка?

Особенности технологии и работы оборудования позволяют эффективно и качественно выполнять такие процессы:

- Надежное и долговечное соединение деталей, которые изготовлены из одного вида металла или подобных по характеристикам металлических сплавов. Основная задача применения электродуговой сварки в таком случае – скрепить два элемента конструкции между собой для создания единой поверхности или придания частям определенной формы.

- Создание наплавок на поверхности деталей – такие процессы необходимы для усиления несущих элементов конструкций или повышения уровня мощности и выносливости путем создания специальных ребер жесткости из нанесенного расплавленного металла.

- Восстановление целостности и правильного состояния компонентов – поверхность детали, на которой появились трещины, сколы, углубления и другие дефекты.

- Если использовать оборудование на некотором расстоянии от обрабатываемой поверхности, то сварочный аппарат может выполнять функции резака.

Несмотря на указанные недостатки техники, она активно применяется для ремонта и производства деталей в различных сферах промышленности, производства и ведения домашнего хозяйства.

Как безопасно работать с аппаратом электродуговой сварки?

Использование в качестве источника энергии электрического тока высокого напряжения требует соблюдения ряда правил и требований применения электродугового сварочного оборудования для предотвращения поражения током, что может привести к серьезным травмам или даже смертельному исходу.

Начинать выполнение сварочных работ можно только после организации таких защитных мероприятий:

- Приобретение специального затемняющего щитка – его основной функцией является надежная защита глаз сварщика от ярких вспышек, которые возникают в момент соприкосновения электрода с металлической поверхностью. Такая сварочная маска дополнительно убережет лицо от ожогов и риска попадания искр и окалин.

- Для того чтобы предотвратить прохождение тока через тело сварщика, необходимо использовать резиновые перчатки. Дополнительным средством защиты станет нанесение слоя диэлектрика для обозначения рабочей зоны мастера.

- При проведении таких процессов нужно помнить, что обрабатываемые участки нагреваются до больших температур и во время проведения манипуляций с деталями нужно брать их аккуратно, избегая контакта с горячими участками.

- Правильно выбирать место и условия работы – провода устройства должны располагаться удобно для сварщика и укладываться на сухих элементах. Попадания кабеля в лужу, на заснеженную землю или в другую влажную среду может стать причиной поражения током.

Преимущества и недостатки применения электродуговой сварки

Технология электродуговой сварки – это универсальная, популярная для применения практически в любых условиях методика соединения частей из различных металлических сплавов. Оборудование такого вида отличается такими преимуществами:

- выполнять процесс сварщик может в любом удобном для него положении, что позволяет организовать эффективную работу с деталями и конструкциями любых размеров и сфер применения – от переносных, небольших и мобильных деталей до громоздких стационарных металлических объектов;

- проводить сварочные работы можно в местах с минимальным количеством свободного пространства и в разных условиях;

- универсальность – сварщик за несколько минут может настроить оборудование для обработки самых разных видов и типов металлических деталей (по особенностям сплавов и сферам применения компонентов); такой оперативный переход позволяет снизить количество необходимых агрегатов, что удобно для использования в мастерской и для организации работы на выезде;

- простое выполнение сварочных работ для обработки разных металлов и создания большого количества швов благодаря возможности применять электроды разных видов; габариты и параметры оборудования позволяют применять его без трудностей с транспортировкой и перемещением;

- доступность оборудования – купить агрегаты такого типа можно просто и без проблем для бытового и домашнего использования или для профессиональной деятельности и создания объектов сложных форм;

- нагревается небольшой участок обрабатываемой поверхности непосредственно в районе воздействия электрической дуги, что позволяет работать с пустотелыми изделиями из тонких металлических сплавов.

Использовать сварку электродугового типа можно как для надежного и качественного соединения различных металлических частей между собой в целях придания функциональных свойств конструкциям, так и для создания декоративного, художественного оформления компонентов.

Недостатками электрической дуговой сварки могут быть:

- Коэффициент полезного действия агрегатов находится не на самом высоком уровне по сравнению с другими доступными технологиями сварки.

- Успешность и качество выполненных мероприятий для соединения компонентов разных параметров, размеров и сплавов напрямую определяется квалификацией, мастерством и уровнем навыков конкретного сварщика.

- Практика и усовершенствование собственного уровня владения технологиями сварки подобными агрегатами позволит легко и без проблем создавать продукцию высокого качества.

- Использование такого вида сварочных аппаратов – это работа с вредными для здоровья человека инструментами, поэтому важно точно, тщательно и постоянно соблюдать условия и правила безопасности – использовать специальные средства защиты, сварочные маски, рукавицы.

- Базовая комплектация оборудования обязательно содержит специальный инвертор и электроды разных типов, которые нужно подбирать для эффективной работы с конкретным видом металлических поверхностей.

- Тонкие металлические детали нужно в обязательном порядке предварительно зачищать и подготавливать. Если пропустить выполнение этого этапа работы, то результат не будет отличаться качеством и долговечностью.

Для того чтобы получить желаемый результат применения электрической сварки, важно доверить выполнение необходимых процессов профессионалам, которые знают все возможности аппарата и особенности его применения.

Компания «Лазерные комплексы» предоставляет услуги по электродуговой сварке и обеспечит выполнение сварочных работ любой сложности. Сотрудники с большим опытом работы точно и грамотно разработают проект металлоконструкции и качественно создадут изделие или организуют серийный выпуск необходимых деталей.

Угольные электроды

Содержание:

- Строение угольного электрода

- Сфера применения

- Работа с угольными электродами

- Интересное видео

Угольный электрод отличается от других видов таких расходных материалов особенностью своего строения и сферой применения.

Строение угольного электрода

Наиболее частая форма сечения угольных электродов — круглая, с диаметрами от 5 до 25 миллиметров. Длина в зависимости от диаметра находится в диапазоне от 25 до 300 миллиметров. Электроды с самой большой длиной удобно применять при работе в труднодоступных местах. Помимо круглого сечения угольный электрод для сварки может иметь полукруглое, квадратное или прямоугольное сечение. Также имеются электроды с полым сечением, задачей которых является формирование в месте шва канавки, имеющей форму буквы «U».

Электроды с круглым сечением являются универсальными. Расходники полукруглые применяют, когда требуется разрезать заготовки на отдельные части. Квадратные и прямоугольные электроды используются для исправления дефектов.

Материалом для изготовления электродов угольного типа служит достаточно сложная смесь, состоящая в основном из кокса и угля. В нее входят различные добавки, обладающие вязкостью, например, смола, а также для усиления металлический порошок или мелкая стружка.

Технологический процесс изготовления угольных электродов состоит из трех этапов:

- формирование смеси;

- изготовление электродов;

- термическая обработка.

Угольные электроды нельзя путать с графитовыми, отличающимися от них по своему составу. Разновидностью являются электроды угольные омедненные. Омедненный электрод представляет собой стержень, покрытый снаружи напылением из меди.

Все характеристики такого электрода сохраняются, но к ним прибавляется повышенная прочность. Медное покрытие имеет следующие функции:

- увеличение скорости процесса;

- поддержка стабильности горения дуги;

- придание электроду стойкости к внешним воздействиям;

- защита мягкого угля от механических повреждений.

Основное отличие угольных электродов от обычных заключается в том, что они не плавятся. Соответственно не требуется их частая замена.

Сфера применения

Угольные электроды находят применение при производстве следующих работ:

- Сварка.

- Наплавка.

- Удаление дефектов на поверхности.

- Резка.

- Строжка.

Работа с угольными электродами возможна при обработке практически всех видов материалов: сталь, чугун, бронза, цветные металлы. По сравнению с обычными электродами, имеющими металлический стержень, сфера применения является более широкой. Преимуществом является уменьшение времени процесса сварки.

При работе с чугуном и бронзой следует затачивать конец электрода под углом 65 градусов, а при работе с цветными металлами — 30 градусов. Электроды угольные сварочные работают при постоянном токе. Полярность при этом следует устанавливать прямую, чтобы избежать перегревания электрода. В домашних условиях можно использовать угольный электрод, извлеченный из батарейки. Это находит применение при небольших работах с тонкостенными конструкциями.

Наиболее часто угольные электроды применяют при резке воздушно-дуговым способом. Она заключается в том, что расплавленный металл подвергается воздействию потока сжатого воздуха. Электрод при этом зажимают в специальном держателе. При этом процессе происходит большой выброс расплавленного металла, поэтому не следует забывать принимать меры предосторожности и безопасности.

Работа с угольными электродами

Сварочный процесс с применением угольных электродов имеет два варианта:

- правосторонний;

- левосторонний.

При первом варианте движение электрода происходит справа налево, а при втором наоборот. В обоих случаях присадка движется вслед за стержнем. Правосторонний способ целесообразно использовать при сварке толстых деталей, а для тонкостенных использовать левосторонний. Диаметр угольных электродов следует выбирать в зависимости от силы тока.

Особым видом работ этими электродами является строжка. Этот процесс является разновидностью резки металлов. При этом деталь не прорезается насквозь, а снимается только его часть. Строжка применяется в тех случаях, когда возникает необходимость удалить дефекты, возникшие внутри шва. Металл при этом снимается не полностью на всю толщину изделия, а только до места, где имеется дефект шва. Также этот способ может применяться для создания канавок.

Металл может удаляться не сразу весь, а отдельными полосами. Строжка позволяет добраться до дефекта, расположенного не на поверхности, в глубине шва. Дуга зажигается между электродом и деталью, металл начинает плавиться, а сжатый воздух выдувает расплавленный металл из сварочной ванны. Методом строжки можно осуществлять зачистку корней швов, удаление старых швов, срезание неровностей и выступов на поверхности металлов, удаление вкраплений и окалины.

Интересное видео

Как варить угольными электродами

Дуговая сварка угольным электродом была изобретена русским инженером Николаем Бенардосом ещё в 1882 году. По сути, это старейший способ электросварки. На сегодняшний день угольные или графитовые электроды используются значительно реже, чем металлические, но всё же у них остаётся своя сфера применения.

Свойства и разновидности

Угольный электрод представляет собой твёрдый стержень, состоящий из угля (кокса) и нескольких добавок. В роли связующего элемента здесь применяется смола.

Такими стержнями можно сваривать все сорта и разновидности металлов — от тугоплавких и тяжёлых до лёгких и пористых. Диаметр угольного электрода может варьироваться от 1,5 до 25 мм, а длина – от 25 до 300 мм (самые длинные используются тогда, когда соединяемые детали располагаются в труднодоступном месте). Также они могут иметь разную форму:

- круглую;

- полукруглую;

- прямоугольную;

- полую.

В большинстве ситуаций для работы применяются круглые и полукруглые электроды — это лучший вариант для получения стандартного сварного шва.

Прямоугольные изделия в основном используются для заделки дефектов на стальных поверхностях, а полые характеризуются тем, что способны создать в месте соединения канавку в виде буквы U.

Стоит также знать, что помимо обычных существуют омеднённые угольные электроды. На них наносят медное напыление для увеличения прочности, но при этом все иные эксплуатационные свойства остаются примерно такими же.

Особенности процесса

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью сварочной ванны.

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью сварочной ванны.

В ходе работы угольные стержни разогреваются до очень высокой температуры. А если продолжать нагрев, то практически сразу из расплавленного состояния они перейдут в состояние кипения (к слову, уголь кипит при температуре 4200 °C).

Из-за особенностей материала использовать в процессе сварки можно только постоянный электрический ток прямой полярности. Соответственно, минус (катод) здесь должен находиться на электроде, а плюс (анод) на металлической поверхности изделия.

При работе с угольными электродами сварщику, как правило, требуются присадочные элементы. При этом сваривать можно двумя путями:

- слева направо (в таком случае присадка оказывается позади электрода);

- справа налево (впереди находится присадка).

Интересно, что при сварке слева направо тепловая энергия используется эффективнее, и это позволяет увеличить скорость работы. Однако на практике чаще можно встретить технологию «справа налево» – она привычней.

В некоторых ситуациях можно обойтись и без присадки, например, при отбортовке тонких металлических изделий или при сварке угловых стыков. Причём если использовать угольный электрод без присадок для соединения металлических листов, имеющих толщину до 3 мм, то производительность будет на порядок больше, чем при сварке с иными электропроводниками.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Чтобы не тратить время на перестановку электрода в держателе и чтобы он не слишком нагревался при сварке, его можно заранее заточить с обоих концов. Когда один конец перегреется, электродержатель поворачивается на 180 °, и сварка продолжается другим концом.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Угольный электрод

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Виды угольных электродов

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U -образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные. По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

| Толщина свариваемых заготовок, мм | Диаметр присадочного прутка, мм |

| 1,5 | 1,5 |

| 1,5-2,5 | 2 |

| 2,5-4 | 3 |

| 4-8 | 5 |

| 8-15 | 8 |

| Больше 15 | 10 |

Конечно, качество шва будет зависеть от того, какой силой тока производится сварка угольным стержнем. Зависимость в нижней таблице.

| Толщина свариваемых заготовок, мм | Сварочный ток, А |

| 2 | 160-200 |

| 3 | 210-260 |

| 4 | 240-280 |

| 5 | 260-300 |

| 6 | 300-350 |

| 7 | 300-360 |

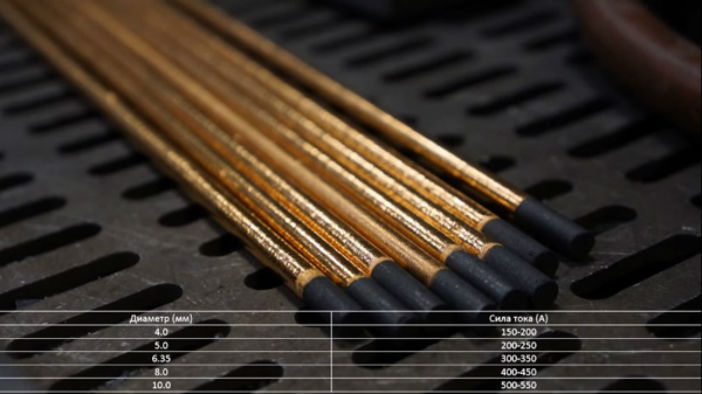

Сварочный режим также зависит и от диаметра используемого электрода. Зависимость в таблице ниже.

| Толщина свариваемых заготовок, мм | Диаметр угольного электрода, мм |

| 2-5 | 15 |

| 5-10 | 18 |

| 10-15 | 25 |

Особенности сварки

Существует два вида сварки.

- Правый. Это когда электрод перемещается слева направо, а присадка за ним следом.

- Левый. Стержень движется справа налево, а присадка перед ним.

Самое удивительное, что правая сварка угольным стержнем эффективнее в плане использования тепловой энергии в зоне сварки. При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

И другие особенности.

- Электрическая дуга очень чувствительна к различным внешним воздействиям: к ветру, к потокам разных газов, к магнитному влиянию и так далее. Поэтому сварку угольными электродами нужно проводить в закрытых помещениях.

- КПД этого вида сварки ниже, чем у процессов, где используются металлические плавящиеся электроды.

- Плавку угольными стержнями провести невозможно, потому что температура плавления и температура их кипения практически одинаковы: Тпл=3800С, Ткип=4200С.

Использование угольных электродов для сварки медных проводов – один из основных вариантов применения. Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов. То есть, это происходит чаще, чем сваривание. Все дело в условии и возможностях мастерской.

Угольный электрод

Как показывает статистика и отзывы пользователей, на сегодняшний день более широким спросом пользуются электроды со стальным плавящимся стержнем. Однако, в отдельных случаях, для сварки просто необходим угольный электрод. При помощи такого стержня можно выполнять сварку, резку, плавку. О том, что такое угольные электроды и в чем их преимущества вы узнаете из этой статьи.

Свойства и предназначение

Сварочный угольный электрод — это такой стержень, ключевым компонентом которого является уголь (кокс). Помимо этого в его состав входят некоторые добавки, среди которых: смола, выступает объединяющим звеном, металлический порошок – придает изделию прочность. Габариты такого электрода по диаметру находятся в промежутке от 1,5 до 25 мм, а по длине – от 25 до 300 мм. Изготавливаются изделия очень легко: изначально создается состав из всех компонентов, затем происходит процесс формовки, и заключительный этап – сушка.

Нужно сказать, что применение описываемых изделий нашло себя во многих строительных работах.

Чаще всего применяется угольный электрод для сварки металлов, для выполнения воздушной духовой резки металлов и иных действий.

Специалисты, выполняющие сварку на профессиональном уровне, отмечают, что описываемые стержни могут применяться для работы не только с медью, но и с некоторыми другими изделиями:

- сталь разных сортов, сюда входит и нержавейка, низколегированная, в которой содержится небольшое количество углерода,

- тяжелые и легкие сплавы, например бронза, чугун. Но в случае выполнения работ с этими материалами, необходимо заточить окончание электрода под углом 65 градусов,

- всевозможные цветные металлы. Кстати следует знать, что здесь можно получить достаточно качественное и надежное соединение, чего нельзя достичь методом обычной пайки. И сам процесс работы по времени будет менее продолжительным.

Разновидности угольных электродов

Для повышения прочности расходных материалов, в процессе их изготовления начали применять технологию напыления на электроды медного порошка. Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

В настоящее время, электрод угольный омедненный выпускается в пяти основных модификациях, которые различаются между собой по форме сечения:

- круглые, у таких изделий диаметр стержня равен 3,2-19 мм;

- круглые бесконечные, за этим видом наименование закрепилось благодаря его экономичности. То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями;

- плоские, здесь сечение стержней выполнено в прямоугольной форме (в редких случаях в квадратной), размер равен 8-25 мм. Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

- полукруглые, у данных изделий сечение составляет – 10-19 мм. В настоящее время они считаются самыми распространенными и пользуются наибольшим спросом. Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму;

- полые, применяются нечасто. Характерная черта – используя данный вид электродов можно сформировать U-образную канаву. Диаметр стержня составляет 5-13 мм.

На заметку! Некоторые пользователи отмечают, что когда не было возможности приобрести угольный электрод, а сварку нужно было производить срочно, использовали угли из батарейки.

Однако, такая процедура скорее всего не обвенчается успехом. Если ваша цель — получение качественного и прочного шва, то лучше купить готовое изделие.

Режим сварки

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.

Принцип сварки

Выделяется два метода сварки в процессе работы с угольным электродом:

- правый, он подразумевает собой перемещение электрода справа налево, а присадка идет сразу за ним$

- левый, в такой ситуации стержень движется слева направо, а присадка – перед ним.

Правая сварка считается более действенной, в плане применения тепловой энергии в участке сварки. Таким способом удобнее производить сварку деталей большой толщины. Да и скорость самого процесса выше примерно на 20-30%. Однако на практике сварщики отдают большее предпочтение левой технологии.

Подводя итог следует сказать, что чаще всего угольные электроды применяются для сварки медных проводов, в домашних условиях они нашли свое применение в резке металлов.

Преимущества и недостатки основного покрытия электродов

Основные покрытия создаются из мрамора, плавикового шпата, доломита и магнезита. Во время сварки в качестве газовой защиты металлических поверхностей используется углекислота, которую в процессе разложения выделяют карбонаты.

Благодаря кальцию, металлический шов можно избавить от фосфорных и серных включений. Также в покрытие может добавляться фтор. Он необходим для того, чтобы дуга горела стабильно. Кроме этого, с его помощью связываются водяные пары и водород, которые под воздействием фтора преобразуются в термически устойчивые соединения.

Поскольку после сварки в металле образованного шва может находиться незначительная доля водорода, сварочные электроды с основным покрытием получили название низководородных.

Основное покрытие и его преимущества

Сразу стоит отметить, что основное покрытие наделяет электроды УОНИ и изделия других марок множеством положительных характеристик. Среди них:

- пониженная вероятность того, что образуются кристаллические трещины;

- повышение уровня вязкости и пластичности шва, так как металл отлично рафинируется и в нём снижается содержание кислорода и водорода;

- устойчивость к хрупкости, если металлическая конструкция используется в условиях низкой температуры;

- возможность легирования стали, так как основное покрытие обладает низкой способностью к окислению;

- пониженная токсичность, если сравнивать с электродами, имеющими кислое покрытие;

- повышение коэффициента наплавки в случае добавления порошка железа.

Основное покрытие и его недостатки

Однако во время использования сварочных электродов с основным покрытием могут возникнуть трудности.

Во-первых, в некоторых случаях такое покрытие приводит к образованию пор. Это может произойти, если:

- увеличилась длина дуги;

- повысился уровень влажности покрытия;

- на кромках есть окалина и ржавчина.

Поэтому перед сваркой необходимо тщательно очистить кромки и прокалить электроды. Кроме этого, повышаются требования к квалификации сварщика. От его опыта зависит, каким будет итоговое качество шва.

Во-вторых, электроды с основным покрытием имеют низкую устойчивость к горению дуги, так как в них содержится фтор. Он обладает высокой способностью к ионизации. Поэтому во время сварки применяется короткая дуга и постоянный электроток, имеющий обратную полярность.

В заключение отметим, что поскольку в аэрозолях основных покрытий содержатся соединения фтора, сварку в закрытых помещениях необходимо проводить с максимальной осторожностью. Сварщики должны иметь при себе индивидуальную защиту для органов дыхания, а помещение должно хорошо вентилироваться.