Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Классификация электродов

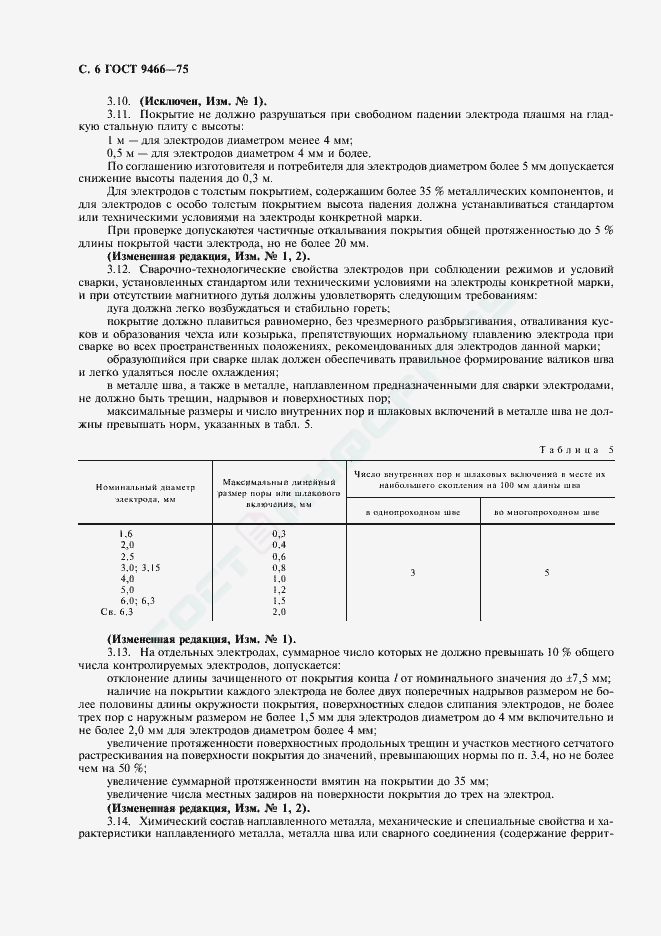

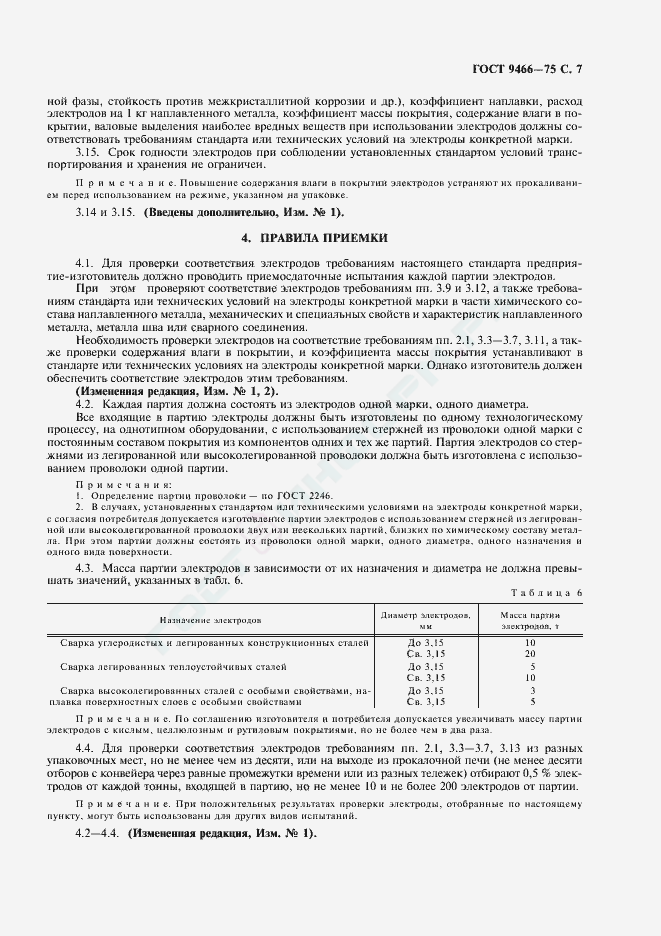

| виды, размеры, обозначения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

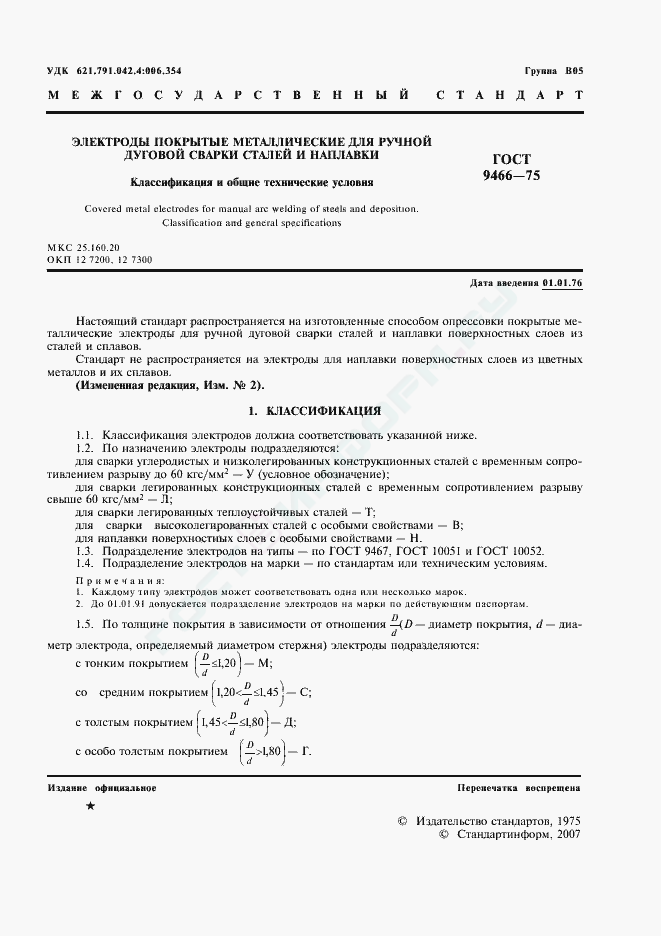

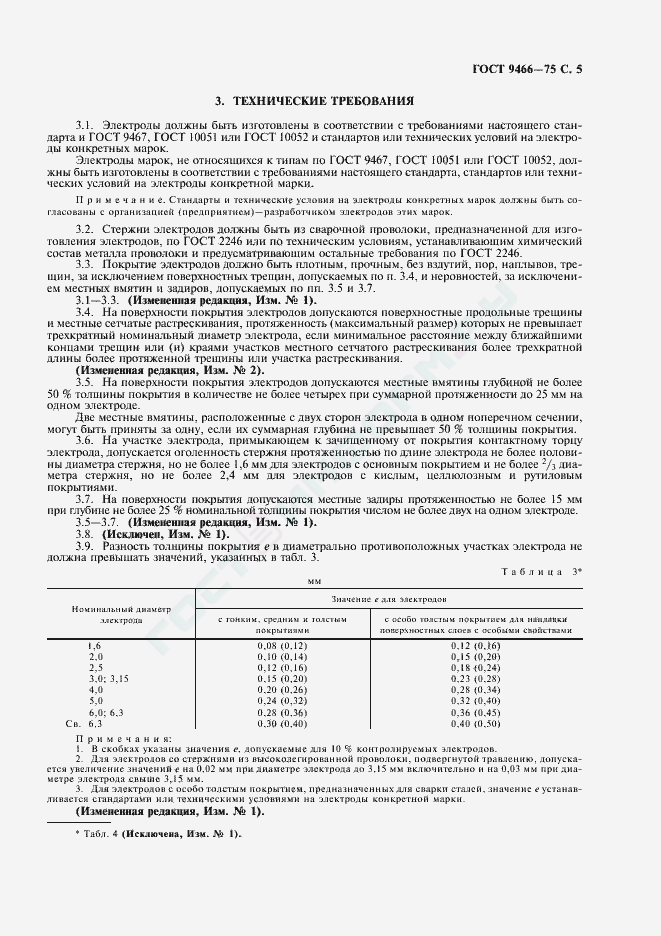

Отношение диаметра электрода к диаметру его стержня определяет толщину покрытия. Различают изделия с тонким (М), средним (С), толстым (Д), особо толстым (Г) покрытиями. Лучшее качество шва дают три последние группы. Диаметр электродов варьируется от 1,6 до 12 мм. Причем, 6 – 12 мм используются для наплавки, менее 6 мм — для сварки. Рассмотрим подробнее типы покрытий. Основное покрытиеПокрытие основного вида имеет шлаковую основу, с содержанием карбонатов Ca и Mg, плавикового шпата. Такой состав покрытия обеспечивает малое присутствие водорода в сварочном шве. Это — незаменимое качество для сварки высокоуглеродистых сталей, подвергающихся улучшению и закалке. В иных случаях водород, выделяющийся при сварочном процессе, проникает в околошовное пространство и может быть причиной трещин. Электроды имеют сердцевину из проволоки с низким содержанием углерода Св‐08 (или Св‐08А). По своим физическим свойствам этот сварочный материал соответствует типу Э42А – Э50А (классификация, определяющая характеристики шва: 42 – 50 кгс/мм² — min временное сопротивление разрыву). Сварка может вестись при любом расположении шва. Применяется для высокоуглеродистых, а также легированных сталей. Удовлетворительно показывает себя при значительной величине шва. Если на поверхности металла есть окалина, ржавчина, увлажнение, то велика вероятность образования пор в месте сварки. Устойчивость дуги меньше, чем при всех остальных типах покрытия (ток постоянный, обратной полярности). Перед сваркой рекомендуется прокалка электродов (t=345 – 405°С). Рутиловое покрытиеОснова этих сварочных материалов — проволока Св‐08, покрытие рутиловых электродов содержит, в основном, окись титана. Оно дает высокую стабильность дуги, применяется для вертикальных и потолочных швов. Зафиксирован факт проведения качественной сварки по грунтованным поверхностям толщиной до 25 мкм. При сварочном процессе рутиловыми электродами токсичность невысока, не бывает большого разбрызгивания металла. Соединения, сваренные ими, имеют повышенную прочностную усталость. Электроды соответствуют марке Э42 – Э46. Рутиловые электроды стойки к образованию трещин и пор в металле шва, однако, не приспособлены к исполнению тавровых швов при повышенных значениях зазора. Ими не рекомендуется варить тонкий металл и завышать значения сварочного тока. Если электроды отсырели, их просушку необходимо выполнить при t=200°C, сварочный процесс можно проводить только на следующие сутки. Кислое покрытиеОснова — проволока с низким содержанием углерода Св‐08. Химические элементы, включенные в покрытие — марганцевая руда, кремнезем, окислы железа. К достоинствам можно отнести отсутствие пор при осуществлении процесса сварки по ржавчине и окалине, дуга стабильна, легкое зажигание при 60 – 70 В на трансформаторе, значительная производительность при любом положении шва в пространстве. Недостатки: разбрызгивание металла, токсичность, склонность к возникновению пор и трещин. Кислое покрытие электродов применимо только для сварки низкоуглеродистых нелегированных сталей и соответствует маркам Э38 – Э42. Целлюлозное покрытиеОснова таких покрытий — органические вещества, которые, сгорая, выделяют защитные газы для сварочной ванны. Такие электроды не способствуют образованию пор, дают стабильную дугу, позволяют производить сварку при любом положении шва. К недостаткам относятся: повышенное содержание водорода в зоне сварного шва, способствующее возникновению горячих и холодных трещин в свариваемом металле; значительное разбрызгивание. Область применения этого сварочного материала — монтаж магистральных трубопроводов. Провар корневого шва. Марки электродов регламентируются внутризаводскими стандартами или техническими условиями. Технические характеристики электродов согласно ГОСТ 9466-75Электрод – это стержень, выполненный из электропроводного металла. Устройство подводит электрический тока для создания сварного шва. Широкое разнообразие осложняет создание классификации. Разработана система электроды ГОСТ, по которой осуществляется выбор изделия. Классификация

По ГОСТ 9466-75 электроды покрытые металлические для проведения ручной дуговой сварки разделяют по назначению:

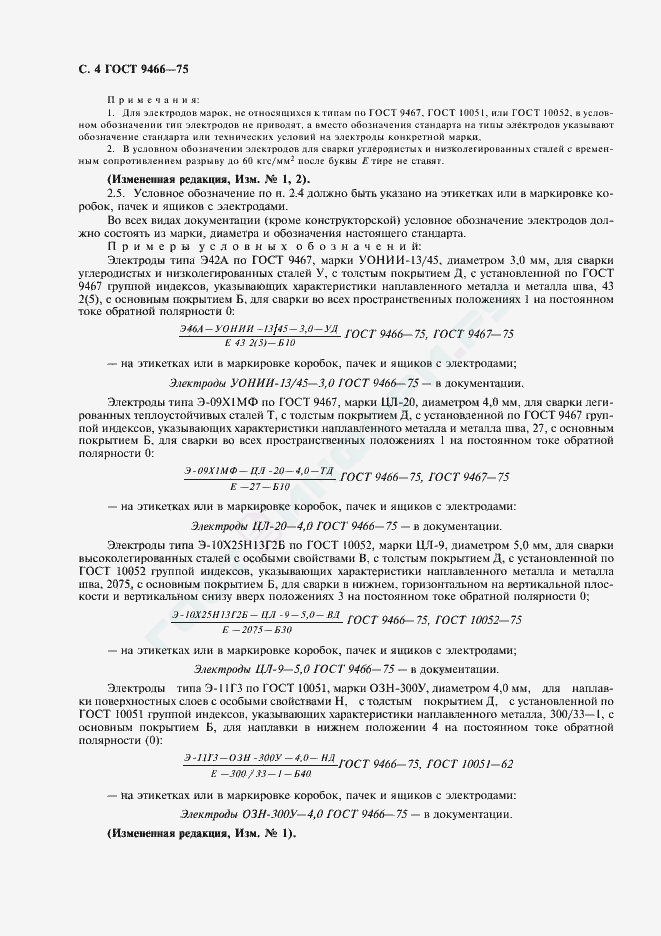

РазмерыЭлектроды изготавливаются по номинальным диаметральным размерам. При оптовом заказе некоторые производители могут изготовить изделия с индивидуальными размерами. Иногда покрытие с края не очищаются, но оба конца должны оставаться контактными. В общей партии не более 10% электродов с отклонением длины в 4 мм.

[stextbox очистки имеет конусную, округлую либо комбинированную форму. Наклон конуса ничем не регламентируется, поскольку это не влияет на эксплуатацию.[/stextbox] На контакты наносят ионизирующие элементы, что облегчает появление сварочной дуги. Маркировка изделия: электроды э46 ГОСТ 9466-75 диаметром 4 мм. Технические требованияИзготавливаются металлические плавящиеся электроды по ГОСТ 9466-75, но с изменениями. Основной элемент выполняется из специальной проволоки. Покрытие получается прочным, без пор, вздутий, а также трещин. Наличие незначительных неровностей является нормой, глубокие вмятины и протяжные задиры относятся к браку. По длине повреждения не превышают 3-х кратный диаметральный размер. Нормальная глубина вмятин – до 50% от общей толщины покрытий, их может быть до 4-х штук с суммарной длиной максимум 25 мм на изделии. Правила приемки

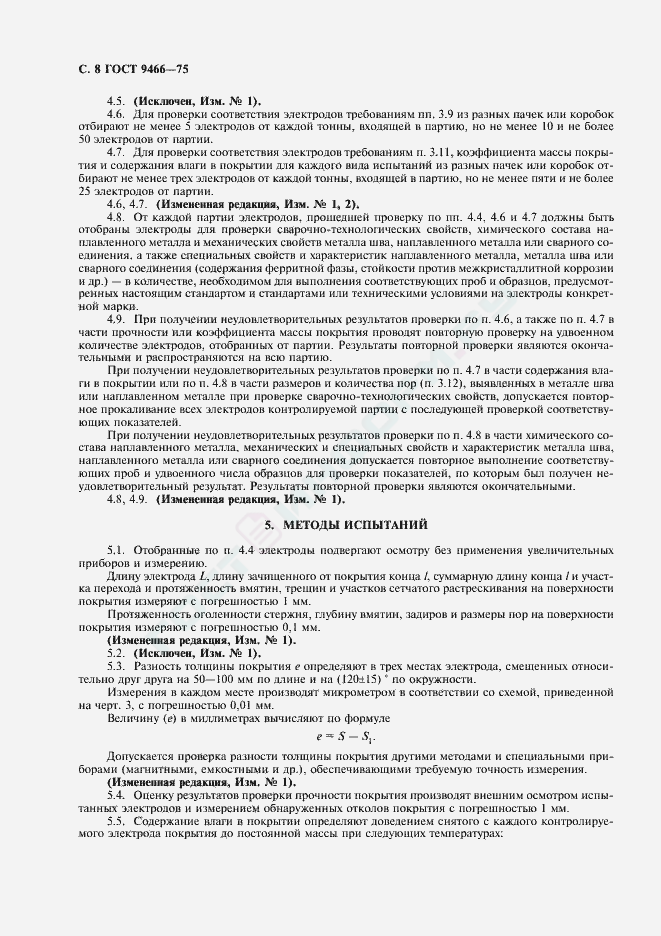

Приемосдаточная проверка по требованиям действующего стандарта проводится в обязательном порядке. Проверяющий анализирует состояние электродов на соответствие техническим характеристикам, проверяет внешний вид, отсутствие влаги в упаковке. Все изделия из партии изготавливаются по единому техпроцессу, на одинаковых станках , с применением проволоки одной марки. С 1 тонны партии выбирают 0,5% электродов из различных паковочных мест. Если исследование покажет неудовлетворительный результат, то его повторяют, но с двойным числом изделий. Результат второго анализа заключительный и распространяется на весь объем партии. В случае брака действовать нужно незамедлительно, обратившись к поставщику. [stextbox влаги, отклонения по размеру и количеству пор устраняются прокаливанием с последующей диагностикой на соответствие сварно-технологических качеств.[/stextbox] Методы испытанийЛинейные размеры исследуют с погрешностью равной 1 мм. Глубина вмятин и длину оголенной части стержня измеряют с погрешностью в 10 раз меньше, то есть с 0,1 мм. Для определения толщины замеры проводят на трех участках изделия, между которыми выдерживается расстояние 5-10 см. Для замера этого значения используют микрометр, а также магнитные приспособления высокой точности. Сварочно-технологические показатели проверяют путем создания тавровых изделий. На изделиях двустороннего типа проверяется вероятность появления трещин в шве. Качество сварного шва на предмет наличия трещин проверяют с использованием увеличительной 5-кратной лупы. Упаковка, маркировка, транспортирование и хранение

Выделяют несколько разновидностей электродов. Правильная расшифровка маркировки позволяет выбрать наиболее целесообразное изделие для реализации конкретной задачи. Изделия упаковывают в пачки или коробки:

[stextbox ген.директора ООО «НПО Спецэлектрод» Быстров В. И.: «Условия перевозки и хранения оказывают огромное влияние на качество электродов. Поэтому перед отправкой проводится несколько полных проверок. Коробки укладывают в контейнеры среднетонажного типа, загрузка должна проводится в полную меру, а между ярусами монтируются полки. Каждый ярус в высоту не может превышать 60 см».[/stextbox] Каждая партия подкрепляется сертификатом качества. Хранятся электроды в помещениях с минимальной влажностью и температурой более 15 градусов. Изменения и дополнения к ГОСТуПроверка ГОСТа проводится каждые 5 лет, что открывает возможность для внесения изменений и поправок. В модернизированном стандарте указаны новые требования по маркировке, упаковке, проверке, перевозке и хранении. [stextbox читайте на нашем сайте статьи об электродах: Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

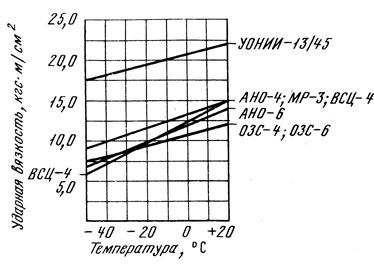

§ 20. Стальные покрытые электродыСтальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие. Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств. Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаком, которые образуются из покрытия в зоне дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества. Для устойчивого горения дуги в покрытие вводятся вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое или натриевое жидкое стекло и др. Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, покрывающим шов. Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы. Электродные покрытия (ГОСТ 9466 — 75) по виду составов подразделяются на кислые (A), рутиловые (P), основные (Б), целлюлозные (Ц) и прочие (П). Кислые покрытия (АНО-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руд), кремнезема, ферромарганца. Рутиловые покрытия (АНО-3, АНО-4, ОЗС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила (TiO2). Например, покрытие электрода марки МР-3 состоит из рутила (50%), талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие. Целлюлозные покрытия (ВСД-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др. Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Покрытие марки УОНИИ-13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла. Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с основным (фтористокальциевым) покрытием, обладает большей ударной вязкостью (рис. 21), меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистой и легированной сталей.

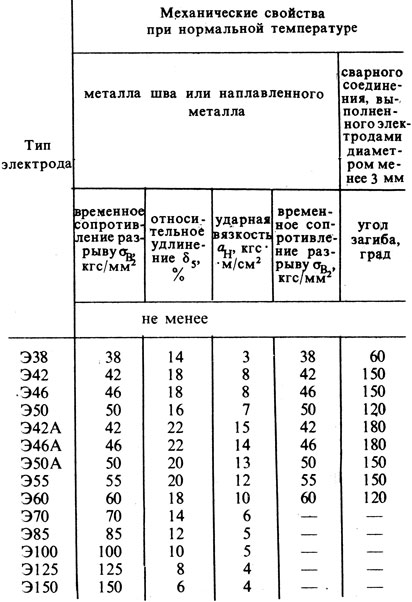

Целлюлозные покрытия удобны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они применяются главным образом для сварки низкоуглеродистой стали малой толщины. При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11, АНО-11). Классификация стальных покрытых электродов. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм 2 , обозначаются — У; для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм 2 — Л; для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н. По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d):

По видам покрытия: с кислым покрытием — А: с основным покрытием — Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с прочими видами покрытий — П. По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию серы и фосфора в наплавленном металле, электроды делятся на группы 1, 2 и 3. По допустимым пространственным положениям сварки или наплавки: для всех положений — 1; для всех положений, кроме вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и верхнего в лодочку — 4. По роду тока и полярности, а также по номинальному напряжению холостого хода источника переменного тока — с номера 0 до номера 9 (ГОСТ 9466 — 75). Типы электродов для сварки конструкционных сталей. Типы электродов для сварки конструкционных сталей приведены в табл. 4.

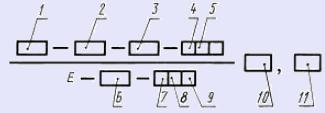

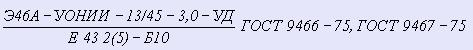

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения в кгс/мм 2 . Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов. Выбор типа и марки электрода зависит от марки свариваемой стали, толщины листа, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. Следует учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием серы и фосфора в нем. Электроды должны обеспечивать однородность химического состава наплавленного металла с основным. Типы и характеристики электродов для сварки легированных теплоустойчивых, высоколегированных с особыми свойствами сталей приведены в гл. XVI. Электроды для наплавки поверхностных слоев с особыми свойствами приведены в гл. XIX. В технических документах (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы электродов (ГОСТ 9466 — 75). Например электроды типа Э46А по ГОСТ 9467 — 75 марки УОНИИ-13/45, диаметром 3,0 мм для сварки углеродистых и низколегированных сталей У с толстым покрытием Д 2-й группы, с установленной по ГОСТ 9467 — 75 группой индексов 43 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (коробках, ящиках, пачках)

ГОСТ 9466 — 75, ГОСТ 9467 — 75. Те же электроды в технических документах обозначаются УОНИИ-13/45 — 3,0 — 2 ГОСТ 9466 — 75. Группа индексов в структуре условного обозначения электродов, предназначенных для сварки легированных конструкционных сталей с σв≥60 кгс/см 2 , содержит данные о среднем содержании основных химических элементов в наплавленном металле, а также минимальную температуру, при которой металл шва и наплавленный металл после термической обработки при испытании образцов составляет ударную вязкость не менее 3,5 кгс⋅м/см 2 . Например, электроды типа Э85 по ГОСТ 9467 — 75, марки ЦЛ-18, диаметром 3,0 мм для сварки легированной стали Л с временным сопротивлением разрыву более 60 кгс/см 2 , с толстым покрытием Ц, 2-й группы, с установлением по ГОСТ 9467 — 75 группой индексов, указывающих на получение наплавленного металла и металла шва со средним содержанием 0,18% углерода, 1% хрома, 1% марганца; после термической обработки при испытании образцов вязкость не менее 3,5 кгс-м/см 2 при температуре — 10°С (2); электроды имеют основное покрытие Б, позволяющее производить сварку во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (японках, коробках, пачках)

ГОСТ 9466 — 75 ГОСТ 9467 — 75. Те же электроды в технических документах обозначаются ЦЛ-18 — 3,0 — 2 ГОСТ 9466 — 75. Спецификации сварочных электродовСварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого сортамента составляют плавящиеся электроды для ручной дуговой сварки. Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги. Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75 . В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам. Виды электродов по назначению: — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм? (600 МПа). Обозначаются буквой У (ГОСТ 9467-75); Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм?, а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу. Виды электродов по толщине покрытия. По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня): ГОСТ 9466-75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле. Виды электродов по типу покрытия:

Виды электродов по допустимым пространственным положениям сварки или наплавки: Строение покрытого сварочного электрода: Основная классификация электродных покрытий: Покрытые сварочные электроды изготавливают двумя способами: Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Бесплатная консультацияНавигацияФедеральное законодательство

Действия

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 6.1. Электроды должны быть упакованы в коробки или пачки по одному из следующих вариантов: в герметизируемые пластмассовые коробки (пеналы); в пачки, завернутые в оберточную бумагу по ГОСТ 8273 или равноценную ей по характеристикам, с последующим упаковыванием пачек в герметизируемые металлические коробки (пеналы); в коробки из коробчатого картона по ГОСТ 7933 толщиной не менее 0,7 мм или равноценного им по характеристикам с последующим герметичным упаковыванием каждой коробки в полиэтиленовую пленку по ГОСТ 10354 толщиной 0,1-0,2 мм или в полиэтиленовую термоусадочную пленку по ГОСТ 25951; в пачки, завернутые в оберточную бумагу по ГОСТ 8273 или равноценную ей по характеристикам, с последующим упаковыванием каждой пачки в герметичную оболочку из полиэтиленовой пленки по ГОСТ 10354 толщиной 0,1-0,2 мм; в коробки из коробчатого картона по ГОСТ 7933 толщиной не менее 0,8 мм; в пачки, завернутые в двухслойную упаковочную бумагу марок Б-70, Б-80 или Г-80 по ГОСТ 8828, или в мешочную влагопрочную бумагу марок В-70 или В-78 по ГОСТ 2228, или в равноценную им по характеристикам. Примечание. Электроды, упакованные по двум последним вариантам, перед использованием подлежат прокаливанию или проверке на содержание влаги в покрытии и при неудовлетворительных результатах проверки — прокаливанию. (в ред. Изменения N 1, 2). (в ред. Изменения N 1) 6.3. Масса электродов в коробке или пачке не должна превышать: 3 кг — для электродов диаметром до 2,5 мм; 5 кг — для электродов диаметром 3,0-4,0 мм; 8 кг — для электродов диаметром свыше 4,0 мм. Отклонение массы электродов в коробке или пачке от указанной на этикетке или в маркировке не должно превышать половины расчетной массы одного электрода в сторону уменьшения и расчетной массы двух электродов в сторону увеличения. (в ред. Изменения N 1, 2). 6.4. Коробки или пачки с электродами должны быть, упакованы по одному из следующих вариантов: в ящики из тарного картона марок КС или КС-1 по ГОСТ 9421, или гофрированного картона по ГОСТ 7376, или равноценного им по характеристикам; в ящики по ГОСТ 18617 из древесноволокнистых плит толщиной 4 мм марки Т по ГОСТ 4598; в деревянные ящики по ГОСТ 18617 или ГОСТ 15623 с влажностью древесины не более 22 %; в многооборотные ящичные металлические поддоны закрытого типа; в крупногабаритные деревянные ящики, например типа I-1 по ГОСТ 10198. При транспортировании электродов в районы Крайнего Севера и труднодоступные районы тара должна соответствовать требованиям ГОСТ 15846. Высота укладки коробок или пачек с электродами в ящичные металлические поддоны и крупногабаритные ящики не должна превышать 600 мм. Масса брутто упаковочных мест не должна превышать: 32 кг — для ящиков из картона; 50 кг — для ящиков из древесноволокнистых плит; 80 кг — для деревянных ящиков; 1100 кг -для ящичных металлических поддонов и крупногабаритных деревянных ящиков. 6.5. По соглашению изготовителя и потребителя допускается укладка коробок и пачек с электродами в универсальные среднетоннажные контейнеры при условии их полной загрузки и установки полок между ярусами. Высота яруса не должна превышать 600 мм. 6.4, 6.5. (в ред. Изменения N 1). 6.6. С согласия потребителя при транспортировании электродов в пределах одного города могут быть установлены другие виды упаковки, предотвращающие возможность увлажнения и повреждения покрытия электродов: 6.7. На (в) каждой коробке или пачке с электродами должна иметься этикетка или маркировка, содержащая следующие данные: а) наименование или товарный знак предприятия-изготовителя; б) условное обозначение электродов; в) номер партии и дату изготовления; г) область применения электродов; д) режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки; е) особые условия выполнения сварки или наплавки; ж) механические и специальные свойства металла шва, наплавленного металла или сварного соединения, не указанные в условном обозначении электродов; з) допустимое содержание влаги в покрытии перед использованием электродов; и) режим повторного прокаливания электродов; к) массу электродов в коробке или пачке. Данные по подпунктам г-и должны быть взяты из стандарта или технических условий на электроды конкретной марки. 6.8. Транспортная маркировка — по ГОСТ 14192. При этом наносят манипуляционные знаки «Осторожно, хрупкое!» и «Боится сырости», а на одну из боковых поверхностей каждого ящика наклеивают этикетку по п. 6.7. 6.9. Каждая партия электродов должна сопровождаться сертификатом, удостоверяющим соответствие электродов требованиям настоящего стандарта и стандартами или технических условий на электроды данной марки. В сертификате указывают: наименование или товарный знак предприятия-изготовителя; условное обозначение электродов; номер партии и дату изготовления; массу нетто партии в килограммах; марку проволоки электродных стержней с указанием обозначения стандарта или технических условий; фактический химический состав наплавленного металла; фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки. 6.10. Электроды транспортируют любыми видами транспорта крытыми транспортными средствами в соответствии с правилами перевозок, действующими на конкретном виде транспорта. При перевозке железнодорожным транспортом электроды, упакованные в деревянные ящики, транспортируются в крытых вагонах повагонными и мелкими отправками, а электроды, упакованные в ящики из картона и древесноволокнистых плит — в универсальных контейнерах. При этом деревянные ящики формируют в пакеты по ГОСТ 26663. Допускается использование плоских поддонов одноразового применения по ГОСТ 26381 или подкладок из деревянных брусков сечением не менее 50 х 50 мм. Транспортирование пакетов — по правилам перевозки грузов, утвержденным соответствующими ведомствами. 6.7-6.10. (в ред. Изменения N 1). 6.11. Электроды следует хранить в сухих отапливаемых помещениях при температуре не ниже плюс 15 «С в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений. Межгосударственный стандарт ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия» (утв. постановлением Госстандарта СССР от 27 марта 1975 г. n 779)Covered metal electrodes for manual arc welding of steels and deposition. Classification and general specificationsДата введения 1 января 1976 г. Взамен ГОСТ 9466-60 Настоящий стандарт распространяется на изготовленные способом опрессовки покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов. Стандарт не распространяется на электроды для наплавки поверхностных слоев из цветных металлов и их сплавов. (Измененная редакция, Изм, N 2). 1. Классификация1.1. Классификация электродов должна соответствовать указанной ниже. 1.2. По назначению электроды подразделяются: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение); для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л; для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных статей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н. 1.3. Подразделение электродов на типы — по ГОСТ 9467, ГОСТ 10051 и ГОСТ 10052. 1.4. Подразделение электродов на марки — по стандартам или техническим условиям. 1. Каждому типу электродов может соответствовать одна или несколько марок. 2. До 01.01.91 допускается подразделение электродов на марки по действующим паспортам. 1.5. По толщине покрытия в зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня) электроды подразделяются: с тонким покрытием (— 1,80) — Г. 1.4, 1.5. (Измененная редакция, Изм. N 1). 1.6. (Исключен, Изм. N 1). 1.7. По видам покрытия электроды подразделяются: с кислым покрытием — А; с основным покрытием — Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с прочими видами покрытий — П. Примечание. При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов следует добавлять букву Ж. 1.8. По допустимым пространственным положениям сварки или наплавки электроды подразделяются: для всех положений — 1; для всех положений, кроме вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и нижнего в лодочку — 4. 1.9. По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл.1. Рекомендуемая полярность ¦Напряжение холостого хода ¦ Обозначение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

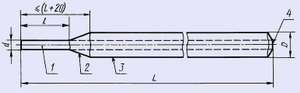

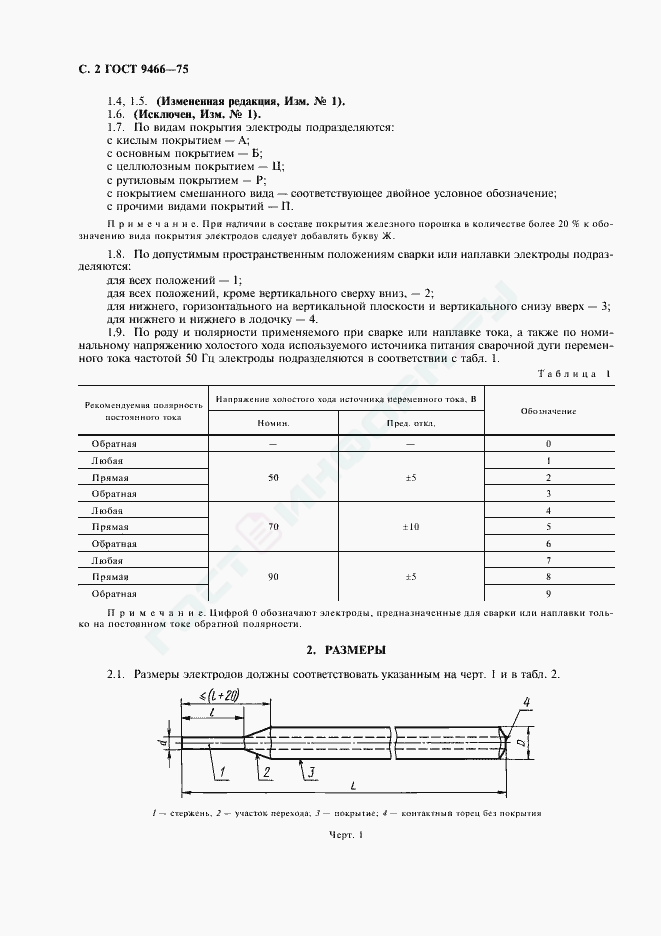

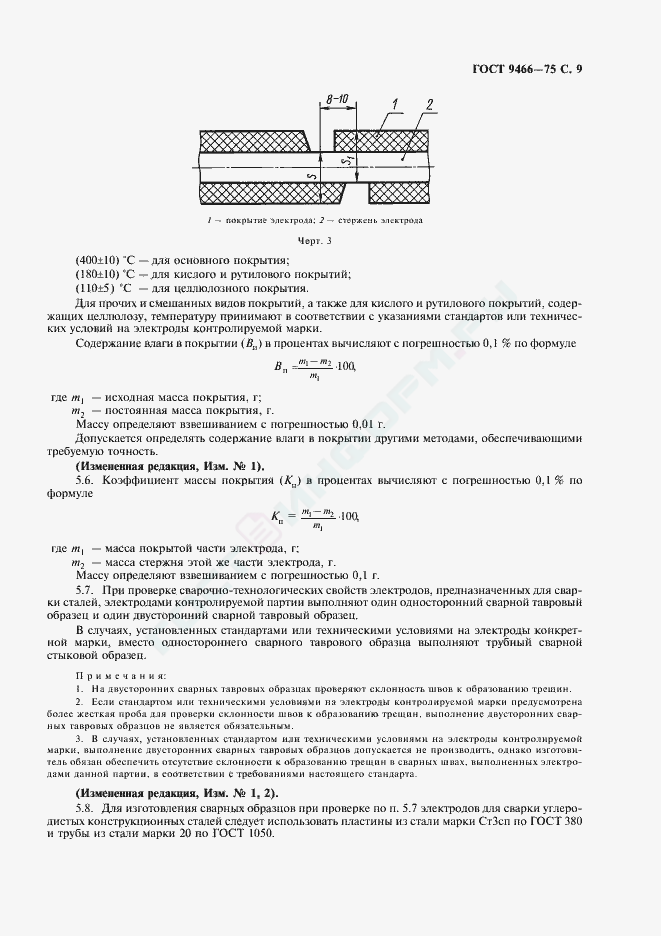

Электрод выполнен из нескольких конструктивных элементов: 1 – стержень; 2 – переходная зона; 3 – покрытие; 4 – торец контакта.

Электрод выполнен из нескольких конструктивных элементов: 1 – стержень; 2 – переходная зона; 3 – покрытие; 4 – торец контакта.

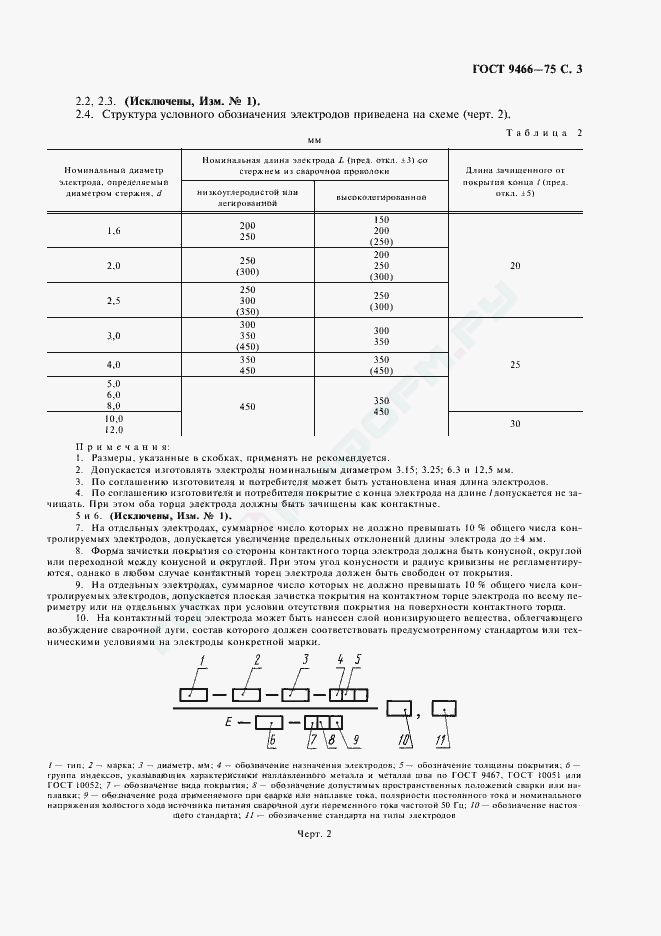

Для определения разновидностей и особенностей следует проанализировать маркировку. На упаковке присутствует информация о 9 главных показателях электродов для сварки по ГОСТ:

Для определения разновидностей и особенностей следует проанализировать маркировку. На упаковке присутствует информация о 9 главных показателях электродов для сварки по ГОСТ: