Способ защиты — плазменно-порошковая наплавка

Способ защиты — плазменно-порошковая наплавка

PМ-303

Установка для автоматизированной плазменно-порошковой наплавки

PM-WMO-120

Колебатель

PM-RM-100

Вращатель-Манипулятор

PP-7

Малогабаритный плазмотрон для наплавки наружных поверхностей

PM-PF-10

Питатель

1 · · · 2 · · · 3 · · · 4 · · · 5 · · · 6 · · ·

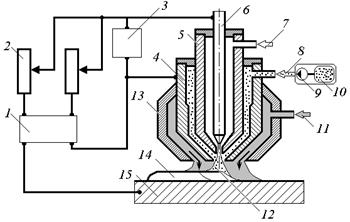

Плазменно-порошковая наплавка (ППН) — механизированный процесс, при котором источником теплоты служит плазменная дуга, а присадочным материалом служат гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя.

1. Электрод

2. Плазменное сопло

3. Фокусирующее сопло

4. Защитное сопло

5. Деталь

6. Балластный реостат

7. Источник питания

8. Осцилятор

Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка ППН обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3-0,5 мм от поверхности сплавления. Это дает возможность ограничится однослойной наплавкой там, где электродуговым способом необходимо наплавить 3-4 слоя.

Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров: установлено, что у 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей.

ППН обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Основные преимущества ППН:

- высокая производительность (до 10 кг/ч);

- высокое качество наплавленного металла;

- малая глубина проплавления основного металла (до 5%)

- минимальные потери присадочного материала;

- возможность наплавки относительно тонких слоев (0,5-5,0 мм);

В наплавочных плазмотронах можно использовать три схемы ввода порошка в дугу:

- распределенный через кольцевую щель между соплами (см.рис сверху);

- локальный боковой через канал в торце сопла;

- аксиальный через полый электрод.

Для ППН применяют порошки сталей и сплавов на основе Ni, Co, Fe и Cu. Производят порошки преимущественно методом распыления струи жидкого металла инертным газом, что обеспечивает им отличные сварочно-технологические свойства — хорошую сыпучесть, низкое содержание кислорода (0,02-0,10 %) и др.

Области применения ППН-технологии

шнеки экструдеров и термопластавтоматов

клапаны и седла двигателей внутреннего сгорания

режущий инструмент раличного назанчения (фрезы, ножи)

детали нефтехимической, энергетической и общепромышленной запорной арматуры, валы, защитные втулки, диски, кольца центробежных насосов

1 · · · 2 · · · 3 · · · 4 · · · 5 · · · 6 · · ·

Плазменная наплавка

Плазменная наплавка – это современный метод наложения износоустойчивого покрытия на рабочую поверхность. Он применяется при производстве и восстановлении изношенных машинных деталей. В современной технологии сварки этот метод занял важное место.

Где применяют эту технологию

Ее используют для наделения рабочей поверхности такими свойствами:

- антифрикционность;

- жароустойчивость;

- кислотоупорность;

- устойчивость к коррозии;

- устойчивость к износу.

При помощи плазменной наплавки получаются разные изделия:

- зубцы для ковша экскаватора;

- вкладыши на подпятники для габаритного турбогенератора;;

- поршни;

- подшипники и др.

В конструкциях из металла, произведенных способом наплавления, выходит сварочное соединение разных металлов. Характеристики таких изделий напрямую зависимы от показателя глубины проплавки основы, от перемещения элементов из металла-основы в состав наплавки. При таком соединении образуются новые фазы и составляющие структуры, которых не было в основе и материале-присадке.

Выпуск высокопрочных изделий – это дорогостоящий процесс. Поэтому, финансово выгодно выпускать их из достаточно прочного металла, а затем наложить защитное покрытие.

Суть применения

Она совсем не сложная. Для покрытия используют материал из проволоки или мелкий порошок в гранулах. Попадая в струю плазмы, он греется, а после плавится. В таком состоянии материал-защита подается на деталь. Одновременно с этим процессом непрерывно нагревают и саму деталь.

Преимущества данной технологии:

- Поток плазмы дает возможность наложить материалы, которые отличаются по своим параметрам. Выполнить это можно в несколько слоев. Таким образом, металл покрывают разными покрытиями с индивидуальными защитными особенностями.

- Широкие границы регулирования энергетических возможностей плазменной дуги, потому, что она является наиболее гибким источником тепла.

- Плазменный поток имеет очень высокую температуру, из-за чего он плавит тугоплавкие материалы.

- Формы и размеры детали для наплавления не снижают показатели технических характеристик данного метода. Также при этом не снижается показатель результата.

Если сравнить эту технологию с электродуговой сваркой, то плазменная наплавка имеет значительное преимущество:

- Металл перемешивается по минимуму.

- Минимальные тепловые затраты.

- Абсолютный контроль дуги.

- Полученное покрытие гладкое при небольшой механической обработке.

- Чистота наплавленных слоев.

- Цельное покрытие без пор.

- Высокий показатель прочности соединения.

Технология метода и его особенности

Наплавка металла по описываемой технологии производиться двумя методами:

- В струю вводят проволоку, ленту, или прут (они являются присадочным материалом).

- В струю подают смесь из порошка. Она смещается на поверхность металла газом.

Струя плазмы по компоновке разделяется на такие виды:

- закрытая;

- открытая;

- комбинированный вариант.

Из газов для создания огня используется:

- кислород;

- водород;

- аргон;

- гелий.

Профессионалы отдают предпочтение аргону и гелию.

Установки для этого вида наплавки

Для этого процесса применяют различные установки, их вид зависит от объемов производства, от требований к уровню автоматики. Соответственно этим потребностям выполнены универсальные и специализированные установки. Универсальное оборудование позволяет выполнять наплавку на деталях разной формы. Специализированные установки предназначены для деталей одного вида (например: клапаны для моторов внутреннего сгорания, для дисков, элементов-соединений бурильных труб и так далее).

Плазматрон для наплавки металлических порошковых материалов

Все эти установки оснащают новейшими системами управления с применением промышленных компьютеров. Это в значительной мере поднимает качество, стабильность и надежность работы.

Установка плазменной наплавки и сварки УПНС-3040

Каждая установка отвечает требованиям современности по экобезопасности. В них установлены автономные блоки охлаждения водяным путем и камеры-защиты. Эта камера отлично защищает мастера от вредного влияния излучения плазменной дуги и от газов и пыли, которая выделяются при наплавке.

Плазменная наплавка зарекомендовала себя, как успешная новейшая технология, которая отличается высоким показателем качества. Она снижает затраты на ремонт больших агрегатов. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислоупорными. Данный метод, благодаря широкому ряду технических характеристик, нашел широкое применение в разных областях.

Общие сведения о Плазменно-порошковая наплавка

Автор работы: Пользователь скрыл имя, 18 Мая 2012 в 22:15, реферат

Описание работы

Считается, что толчком к разработке плазменных технологий послужило открытие Р. Гейджем в середине 1950 г. эффекта сжатия дуги водоохлаждаемым анодом [1]. Сжатую дугу стали рассматривать как источник с высокой энергетической плотностью (до 105 Вт/мм2).

В шестидесятые-семидесятые годы плазменные технологии в СССР и за рубежом развивались практически параллельно. Исследования ИМЕТ АН СССР и ИЭС им. Е. О. Патона обеспечивали опережающие темпы внедрения плазменной сварки и наплавки. Серийное производство сварочного оборудования началось в то же время, что и за рубежом. Установки для плазменной сварки завода «Электрик» и для микроплазменной сварки опытного завода ИЭС им. Е. О. Патона не уступали зарубежным аналогам. Застой производства в период перестройки и последующий развал экономики снизили интерес к высоким технологиям.

До конца 70-х годов плазменная сварка-наплавка была в значительной мере уникальным процессом.

Файлы: 1 файл

Общие сведения о ППН.docx

Содержание легирующих элементов в распыленных порошках наплавочных сплавов практически не зависит от размеров частиц. Наблюдавшиеся отличия в химическом составе разных фракций порошка не превышали точности анализа. Лишь при распылении сплава НХ16СРЗ воздухом четко заметен повышенный угар углерода в мелкозернистых фракциях.

В металле, наплавленном плазменно-порошковым методом, содержится 0,003-0,019% кислорода[2], что намного ниже, чем в присадочных порошках. Это свидетельствует об энергичном раскислении металла сварочной ванны углеродом, кремнием и другими элементами, содержащимися в присадочном порошке. При повышенном содержании кислорода в сварочной ванне этот процесс сопровождается сильным разбрызгиванием, появлением пор и неметаллических включений в наплавленном валике, а также образованием на его поверхности значительного количества шлака. В связи с этим содержание кислорода в присадочных порошках хромоникелевых сплавов с бором и кремнием не должно превышать 0,10-0,12%, а в порошках кобальтхромовых и железоуглеродистых сплавов — 0,06-0,08%. Этим требованиям отвечают порошки, полученные распылением водой или инертным газом [2].

Высококачественные порошки с низким содержанием газов могут быть получены методом расплавления вращающегося стержня, верхний конец которого нагревается дугой или плазмой. Распыление происходит за счет разбрызгивания центробежной силой капель жидкого металла. Затвердевшие капли жидкого металла собираются в камере, заполненной инертным газом. Этот метод позволяет получать сферические частицы диаметром 0,03-0,5 мм. Стоимость производства порошков этим методом существенно больше, чем при распылении газом. Однако в случае распыления тугоплавких материалов (карбид вольфрама) или высоколегированных сплавов этот метод может дать существенные преимущества.

Рис. 6. Зависимость концентрации кислорода в порошке ПР-НХ16СРЗ

от температуры металла при распылении азотом (а) и водой (б)

Рис. 7. Зависимость концентрации азота в порошке ПР-НХ16СРЗ от диаметра частиц: 1 — при распылении водой; 2 — при распылении азотом

Анализ показывает, что распыление жидкого металла струей воды или газа высокого давления — наиболее простой и производительный метод получения легированных порошков, и он наиболее широко применяется в промышленном производстве порошков как для плазменной наплавки, так и для металлизации и газопламенной наплавки. В зарубежной практике для производства порошков наплавочных сплавов преимущественно используют распыление расплавленного металла азотом и охлаждение получаемого порошка в воде.

Газы для плазменной наплавки

При плазменной наплавке рабочий газ должен обеспечивать надежную защиту сварочной ванны и электрода от окисления, а также способствовать устойчивому горению плазменной дуги. Кроме того, при плазменно-порошковой наплавке газ используют в качестве транспортирующего для подачи присадочного порошка в плазмотрон и его последующего вдувания в плазменную дугу. Газовая среда должна быть химически нейтральной по отношению к наплавляемому и основному металлам. В качестве рабочих газов при наплавке (сварке) используют инертные газы (аргон, гелий), активные газы (азот, водород) и смеси газов.

Таким образом, газовая среда при плазменной наплавке состоит из трех потоков: плазмообразующего потока (обычно аргон), который сжимает и стабилизирует дугу и защищает вольфрамовый электрод от окисления; защитного — предохраняет от окисления сварочную ванну (аргон, гелий, азот, смеси газов); транспортирующего при плазменно-порошковой наплавке (аргон, гелий, азот, смеси газов). Некоторые физические свойства газов, используемых при плазменной наплавке, приведены в табл. 2.

Наиболее широко для плазменной наплавки применяют аргон. Он хорошо защищает сварочную ванну от окисления и обеспечивает высокую устойчивость горения плазменной дуги. Кроме того, аргон обеспечивает относительно низкое напряжение возбуждения дуги, что позволяет применять источники питания с напряжением холостого хода до 80 В. По сравнению с этим, при использовании азота необходимы источники с напряжением холостого хода 160 В, а при использовании водорода — 320 В.

Гелий, как и аргон — инертный газ, но существенно более легкий (см. табл. 2). При наплавке его расход должен быть на 30-40% больше расхода аргона. Его высокая теплоемкость и энтальпия обусловливают более интенсивный нагрев зоны наплавки, что отражается на проплавляющей способности дуги. На практике применяют аргоно-гелиевые смеси (40% аргона+60% гелия), которые лучше защищают сварочную ванну, чем гелий. Поскольку гелий значительно дороже аргона, то его применение в чистом виде ограничено.

Таблица 2. Физические свойства некоторых инертных и активных газов [2]

Справочник сварщика

Сегодня, несмотря на существование большого количества методов порошковой плазменной сварки, наиболее распространенным остаются все же два из них – это способ, при котором используется прямая и сжатая дуга, которая горит между электродом и самим изделием. А также способ, который получил название порошковой плазменной наплавки, или же PTA-процесс плавки. Такой способ сегодня очень популярен на всех современных заводах и предприятиях, и активно используется в ряде европейских стран. Этот способ заключается в том, что в нем работают одновременно две дуги:

— о дна горит между электродом и изделием, и называется основной дугой;

— в торая, горит внутри плазматрона, то есть между электродом и соплом, которое образует плазму, и называется косвенной (или же пилотной) дугой.

Поэтому, часто этот способ также называют процессом плазменной наплавки-напыления. Он представляет собой нанесения порошковых покрытий, толщина которых варьируется в пределах от 0,5-4 мм. При этом есть возможность гибкого регулирования ввода тепла в порошок и в изделие при помощи плазматрона, и, собственно, двух дуг – основной и пилотной.

1 — питание дуги прямого действия; 2 — сопротивление; 3 — питание дуги для косвенного действия; 4 — осциллятор; 5 — сопло для газа (плазмы); 6 — корпус; 7 — отверстие для ввода газа (для защиты); 8 — подача порошка; 9 — трубка, порошкового газа.

Стоит различать, что процесс плазменного напыления, как правило, ограничивается толщиной около 1 мм, и если эта величина превышает 1 мм, в изделии наблюдается тенденция к отслаиванию, из-за возникновения высоких внутренних напряжений. А вот процесс, в котором используется плазменная наплавка имеет другой минус, и заключается он в том, что покрытия, которые наносятся таким методом, имеют большую глубину проплавления основного изделия, а также происходит перемешивание с присадочным материалом. Поэтому, и была разработана, так называемая, гибридная технология плазменной наплавки-напыления, которая вобрала в себя положительные качества этих двух отдельных процессов.

Естественно, как и в любом технологическом процессе, метод наплавки-напыления или же просто плазменного напыления (или наплавки), имеют свои вводные и рабочие характеристики, которые необходимы для выполнения нормальной работы. Так, были разработаны и некоторые особенности, которые позволили бы обрабатываемым покрытиям приобрести все необходимые, в том числе и адгезионные, свойства, и немаловажным фактором здесь является именно использование второго источника тепла.

В данной таблице вы можете ознакомиться с некоторыми сравнительными показателями плазменных процессов.

Таким образом, процесс плазменного наплавления-напыления, то есть, PTA-процесс, обеспечивает надежное использование косвенной дуги, которая необходима для расплавления присадочных порошков, а также основной дуги, которая нужна для того, чтобы поддерживать стабильную температуру для присаживания частиц на деталь. Также необходимо понимать, что с увеличением времени, при котором порошок находится на поверхности детали при высокой температуры, увеличивается и степень присаживания, то есть сцепления порошка и детали.

Плазменные технологии нанесения покрытий

Технические характеристики электродов

Электроды для сварки углеродистых сталей

- АНО-4 ф. 3

- АНО-4 ф. 4

- АНО-4 ф. 5

- АНО-4 ф. 6

- МР-3 ф. 3

- МР-3 ф. 4

- МР-3 ф. 5

- МР-3 ф. 6

- УОНИ-13/55 ф. 3

- УОНИ-13/55 ф. 4

- УОНИ-13/55 ф. 5

- УОНИ-13/55 ф. 6

- УОНИ-13/45 ф. 3

- УОНИ-13/45 ф. 4

- УОНИ-13/45 ф. 5

- УОНИ-13/45 ф. 6

- АНО-27 ф. 3

- АНО-27 ф. 4

- АНО-27 ф. 5

- АНО-21 ф. 3

- АНО-21 ф. 4

- АНО-36 ф. 3

- АНО-36 ф. 4

Электроды для наплавки

- Т-590 ф. 4

- Т-590 ф. 5

- Т-620 ф. 4

- Т-620 ф. 5

Электроды для сварки чугуна

- МНЧ-2 ф. 3

- МНЧ-2 ф. 4

- МНЧ-2 ф. 5

Электроды для сварки высоколегированных сталей

- ОЗЛ-8 ф. 3

- ОЗЛ-8 ф. 4

- ОЗЛ-8 ф. 5

- ОЗЛ-6 ф. 3

- ОЗЛ-6 ф. 4

- ОЗЛ-17У ф. 3

- ОЗЛ-17У ф. 4

- ОЗЛ-17У ф. 5

- ЦТ-15 ф. 3

- ЦТ-15 ф. 4

- ЦТ-15 ф. 5

- ЭА-395/9 ф. 3

- ЭА-395/9 ф. 4

- ЭА-395/9 ф. 5

- НИИ-48Г ф. 3

- НИИ-48Г ф. 4

- НИИ-48Г ф. 5

- ЭА-400/10 ф. 3

- ЭА-400/10 ф. 4

- ЭА-400/10 ф. 5

- НЖ-13 ф. 3

- НЖ-13 ф. 4

- НЖ-13 ф. 5

- ЭА 981/15 ф. 4

- ЭА 981/15 ф. 5

- ЦЛ-11 ф. 3

- ЦЛ-11 ф. 4

- ЦЛ-11 ф. 5

Плазменная сварка

Плазменные технологии нанесения покрытий. Среди способов изготовления новых деталей с износо- и коррозионностойкими свойствами поверхности, а также восстановления размеров изношенных и бракованных деталей за счет нанесения покрытий, обладающих высокой плотностью и прочностью сцепления с изделием, работающих в условиях высоких динамических, знакопеременных нагрузок или подверженных абразивному изнашиванию, важное место занимают технологии наплавки.

К основным термическим способам наплавки относятся: электродуговая, электрошлаковая, плазменная, электроннолучевая, лазерная, индукционная, газовая и печная. В последнее время наиболее активно внедряют технологию плазменной наплавки проволочными и порошковыми материалами. В связи с широкой универсальностью использования различной гаммы выпускаемых присадочных порошков процесс плазменной наплавки порошковыми материалами наиболее эффективен.

Плазменная наплавка-напыление

В настоящее время среди способов порошковой плазменной наплавки наибольшее распространение в Украине имеет способ, при котором используют прямую дугу, горящую между электродом и изделием. В то же время за рубежом данный способ не получил серьезного развития, там наиболее активно используют так называемый РТА — процесс (plasma transferred arc). При этом способе действуют одновременно основная дуга (горящая между электродом и изделием) и пилотная или косвенная дуга (горящая внутри плазмотрона между электродом и плазмообразующим соплом). В связи с тем, что процесс нанесения покрытий только косвенной дугой в России называется плазменным напылением, новая технология получила название плазменная наплавка-напыление.

Таким образом, процесс плазменной наплавки-напыления — это способ нанесения порошковых покрытий толщиной 0,5-4,0 мм с гибким регулированием ввода теплоты в порошок и изделие плазмотроном с двумя дугами — основной и пилотной.

Поскольку покрытия, наносимые способом плазменного напыления, ограничены толщиной порядка 1 мм, за пределами которой проявляется тенденция к растрескиванию (вследствие высоких внутренних напряжений), а покрытия, наносимые плазменной наплавкой традиционным способом с использованием только основной дуги, связаны с оплав-лением основного металла и его перемешиванием с присадочным материалом (соответственно, с отсутствием необходимых свойств покрытия в первом наплавленном слое), то разработка гибридного процесса, совмещающего положительные характеристики процессов наплавки и напыления является актуальной задачей.

Качество нанесенных покрытий способом плазменного напыления зависит от большого числа входных параметров. При этом в настоящий момент не существует количественных неразрушающих методов контроля качества плазменных напыленных покрытий. Поэтому получение беспористых покрытий с максимальными адгезионными свойствами за счет использования второго источника теплоты — основной дуги, позволило бы значительно повысить качество и эксплуатационные характеристики покрытий.

Процесс плазменной наплавки-напыления (РТА-процесс) обеспечивает использование пилотной дуги для расплавления присадочного порошка и основной дуги для поддержания необходимой температуры частиц порошка на детали. Увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали. Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения плазмотрона) выявило минимальную чувствительность к скорости подачи порошка и в определенных пределах к скорости перемещения плазмотрона.

При анализе микроструктуры самофлюсующихся покрытий, нанесенных способом плазменной наплавки-напыления, было отмечено получение литой структуры (в отличие от слоистой структуры, типичной для процессов плазменного напыления), а также отсутствие пористости (около 0,3%). Микротвердость покрытия составила 800 HV. Зона термического влияния зафиксирована порядка 0,5 мм, в то время как при плазменной наплавке она составляет 3-4 мм.

Процесс плазменной наплавки-напыления наиболее часто используют для наплавки автомобильных и судовых клапанов, различных экструдеров и шнеков, посадочных мест деталей арматуры, при нанесении абразивостойких покрытий на основе карбидов вольфрама и др.

Скоростная плазменная наплавка (СПН) — это механизированная плазменно-порошковая наплавка тел вращения, при которой специальное расположение плазмотрона и порошкового дозатора относительно наплавляемой детали обеспечивает эффективное высокоскоростное нанесение покрытий с качеством, равнозначным качеству, получаемому при использовании технологий газотермического напыления с последующим оплавлением. Подача порошкового материала осуществляется за счет собственной силы тяжести и текучести, а его перенос непосредственно в зону пятна нагрева плазменной дуги в жидком состоянии многократно повышает скорость наплавки и обеспечивает ее регулирование в широких пределах (от 3 до 18 м/мин и выше). При этом осуществляется высокоскоростной процесс вращения наплавляемой детали без оплавления поверхности основного металла.

Порошок из бункера дозатора самотеком подается в корпус, имеющий запорную иглу, и через калиброванное отверстие дозирующей вставки струйным потоком поступает в высокотемпературную область столба плазменной дуги и переносится на наплавляемую поверхность детали. Аналогом процесса может служить процесс газотермического напыления самофлюсующихся порошков с последующим их оплавлением. Но при СПН интегральная температура восстанавливаемых деталей значительно меньше, чем при оплавлении газотермических покрытий, и не превышает 200-300 °С. Это способствует получению минимальных деформаций в изделии.

Технологический процесс СПН предусматривает очистку наплавляемых поверхностей от различных загрязнений (масла, пыли, ржавчины), устранение дефектов (трещин, задиров, заусенцев, овальности, предыдущего упрочняющего слоя), а также, при необходимости, дефектацию поверхности. В качестве присадочного материала используются износостойкие и теплостойкие порошки на основе железа, никеля, кобальта размером 40-100 мкм. Плазмообразующим и защитным газом служит аргон с общим расходом 7-9 л/мин. Наплавку производят на токе прямой полярности в непрерывном или импульсном режиме. Оптимальная толщина наносимых покрытий 0,3-2,0 мм, производительность наплавки 130-200 см2/мин.

Оборудование для СПН состоит из сварочного источника питания, плазмотрона, порошкового дозатора, а также манипулятора для перемещения детали и плазмотрона. В качестве источника питания используют установки УПВ-301 или сварочные источники с падающей характеристикой, дополненные специальным блоком аппаратуры, а также установки для плазменной обработки УПС-301, УПНС-304, УПО-302, УПН-303 после их модернизации. Для вращения восстанавливаемых деталей рекомендуют применять токарные станки невысокой точности.

Качество процесса СПН определяют по отсутствию в наплавленном слое дефектов визуально или другими способами. Основные требования безопасности при СПН: наличие вытяжной вентиляции и защита органов зрения от излучения. По сравнению с плазменно-дуговой наплавкой традиционным способом СПН имеет преимущества:

- высокую производительность нанесения покрытий (скорость наплавки традиционным плазменно-дуговым способом не превышает 70 м/ч);

- повышенную длительность и стабильность непрерывной работы в связи с подачей порошка вне зоны плазмотрона;

- минимальное термическое воздействие на основной металл;

- отсутствие перемешивания основного и наплавленного металла;

- высокий коэффициент использования присадочного материала;

- высокую стабильность процесса;

- высокую равномерность наплавленного слоя;

- минимальные деформации наплавленной детали и малые припуски на механическую обработку;

- простоту эксплуатации наплавочного оборудования;

- высокий уровень механизации технологического процесса.

СПН наиболее эффективно используют при изготовлении и восстановлении деталей сельскохозяйственных и дорожных машин, автомобильной и тракторной техники, механизмов бумагоделательных производств, деталей нефтяного и газового оборудования, электродвигателей и насосных станций, штампового и металлообрабатывающего оборудования и др. Примерами восстанавливаемых деталей способом СПН являются: кулачковые валы газораспределительных механизмов и топливных насосов; коленчатые валы компрессоров; валы и оси трансмиссий; золотники, штоки, плунжеры гидросистем; отверстия шатунов двигателей внутреннего сгорания, посадочные отверстия в блоках цилиндров; валы-шестерни масляных насосов, втулки нагруженных насосов; поворотные кулаки, вилки полуоси, цапфы; клапаны с износом фаски и стержня; крестовины кардана; шнеки смесителей и транспортеров сыпучих материалов; протяжки, ножи, диски, штампы; детали нефтеперекачивающего оборудования и т.п..

Экономическую эффективность СПН определяют исходя из программы производства и вида продукции, при этом учитывают повышение долговечности деталей и узлов при снижении расхода порошковых материалов и затрат на обработку наплавленного металла, а также экономию газа.

Продажа электродов в Кривом Роге

Предприятие ООО Ганза предлагает сварочные электроды собственного производства для сварки углеродистых, низколегированных и высоколегированных сталей, а также электроды для получения специальных слоев на рабочих поверхностях изделий и стальную сварочную проволоку для сварки и наплавки. Предприятие ООО Ганза производит следующие следующие виды сварочных электродов в Кривом Роге ::

- электроды для сварки углеродистых сталей АНО-4, АНО-27, АНО-21, МР-3, УОНИ-13/55, УОНИ-13/45, Пионер-46 (аналог АНО-36);

- электроды для наплавки Т-590, Т-620;

- электроды для сварки чугуна МНЧ-2;

- электроды для сварки высоколегированных сталей ОЗЛ-8, ОЗЛ-6, ОЗЛ-17У, ЦТ-15, ЭА 395/9, НИИ-48Г, ЭА-400/10У, НЖ-13, ЭА 981/15, ЦЛ-11;

- электроды для сварки меди ОЗБ-2М;

Выбрать электроды Вам помогут прайс-листы предприятия ООО «Ганза». Криворожское предприятие ООО «Ганза» (Кривой Рог, Днепропетровск, Украина) имеет возможность изготовить и поставить сварочные электроды в соответствии с ГОСТ 9466-75 сварочные электроды.

Порошковая плазменная наплавка

В промышленности наиболее распространен способ плазменной наплавки с подачей порошка в дугу (плазменно-порошковая наплавка — ППН, рис. 10.7).

| Рис. 10.7. Схема плазменно-порошковой наплавки: 1 — источник тока; 2 — реостат; 3 — осциллятор; 4 — фокусирующее сопло; 5 — плазменное сопло; 6 — электрод; 7 — подача плазмообразующего газа; 8 — подача транспортирующего газа совместно с порошком; 9 — компрессор; 10 — порошковый накопитель; 11 — подача защитного газа; 12 — плазма; 13 — защитное сопло; 14 — наплавленный валик; 15 — основной металл детали. |

Горелка имеет три сопла: 4 фокусирующее (для формирования плазменной струи и подачи присадочного порошка), 13 защитное(для подачи защитного газа) и 5 плазменное (для формирования плазмы). Источниктока1 служит для зажигания дуги осциллятором 3 между электродом и соплом и для формирования плазменной дуги прямого действия, которая оплавляет поверхность изделия и плавит порошок, подающийся из бункера 6 потоком газа. Изменяя ток реостатами 2 можно регулировать количество теплоты, идущей на плавление основного металла и присадочного порошка и, следовательно, долю металла в наплавленном слое.

При ППН присадочным материалом служит гранулированные металлические порошки, которые подаются в плазмотрон транспортирующим газом с помощью специального питателя (компрессор 9 и порошковый накопитель 10).

Плазменная дуга12 расплавляет порошок и поверхность детали, которую необходимо наплавить. Наплавочный процесс ведётся так, что весь объём подающегося порошка наплавлен, притом, что проплавление металла основы наплавляемого изделия минимально. В результате получается ровный гладкий наплавленный слой. В результате движения плазменной дуги, подачей порошка процесс наплавки происходит немного впереди плазменной дуги, и кристаллизация происходит по мере продвижения дуги по направлению наплавки. В процессе кристаллизации перемешивание наплавленного слоя с материалом основы составляет порядка 3-10%.

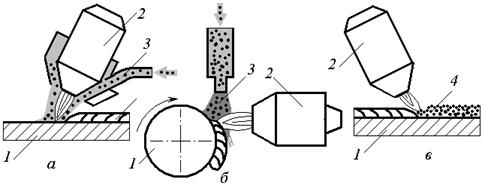

Присадочный материал 3 подают в зону наплавкичерез специальное сопло (рис. 10.8, а) или через отдельный мундштук (рис. 10.8, б).Порошок можно заранее уложить на обрабатываемую поверхность (рис. 10.8, в), однако при этом, плазменная дуга может распылять порошок во время наплавки. Поэтомуиз присадочного порошка изготавливают пасты на минеральной или органической связке, которые после просушивания создают слой достаточной прочности, стойкий к силовому воздействию плазменной дуги.

Цилиндрические полости наплавляют при помощи центробежной плазменной наплавки. Вполость наплавляемой детали засыпается присадочный порошок.

|

| Рис. 10.8. Схемы подачи присадочного материала через сопло (а), мундштук (б), посредством предварительно уложенной порошкообразной присадки (в): 1 — основной материал; 2 — плазматрон; 3 — присадочный материал (газопорошковая смесь); 4 — порошкообразная присадка. |

Деталипридают вращение вокруг горизонтальной оси, при этом слой порошка равномерно распределяется по внутренней поверхности детали за счет центробежной силы. После чего во внутреннюю полость детали вводят плазмотрон, которым и оплавляют порошок.

Для ППН применяют самофлюсующиеся порошки на хромбороникелевой основе с добавками кремния, порошок должен иметь форму шариков размерами 40-100 мкм. Длянаплавки на чугун применяют порошки НПЧ, содержащие 5-7% меди. Производят порошки преимущественно методом распыления струи жидкого металла инертным газом, что обеспечивает им требуемые сварочно-технологические свойства — хорошую сыпучесть, низкое содержание кислорода (0,02-0,10 %) и др.

Рабочим газом является аргон, в специальных случаях используется гелий с добавлением водорода, кислорода или углекислого газа. Слой толщиной от 0,5 до 6 мм, шириной от 3 до 50 мм можно получить за один проход. Для наплавки более широких слоёв необходимо придать плазматрону поперечные колебания.

Процесснаплавки осуществляется следующим образом:

— Деталь тщательно очищается от грязи и жировых отложений. Поверхность детали необходимо готовить к наплавке более тщательно, чем при обычной электродуговой наплавке, т.к. при этом соединение происходит без металлургического процесса, поэтому посторонние включения уменьшают прочность наплавленного слоя. Для этого производится механическая обработка поверхности (лезвийная, абразивная или пескоструйная обработка), то необходимо провести обезжиривание

— Далее деталь прогревается до температуры 350-400 °С.

— Напыляется тонкий слой порошка и участок прогревается до момента «схватывания» порошка с деталью.

— После этого горелка отводится на расстояние, равное 1,5 длины ядра пламени горелки. В пламя начинают плавно подавать порошок и напыляется слой толщиной не более 1 мм.

— Если требуется получить большую толщину наплавляемого слоя, то уже нанесенный слой расплавляется (но не перегревается)и на него напыляется новый слой. Такой способ многослойной наплавки (с оплавлением предыдущего слоя) может дать качественный наплавленный слой толщиной до 5 мм. Если же предыдущие слои не оплавлять, то возможны шлаковые включения между слоями.

Возможность регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка ППН обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла на расстоянии 0,3-0,5 мм от поверхности сплавления. Это позволяет: ограничится однослойной наплавкой там, где электродуговым способом необходимо наплавить 3-4 слоя; обеспечить стабильность по сечению наплавленных валиков (отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм); существенно сократить расход наплавочных материалов, время наплавки и затраты на последующую механическую обработку наплавленных деталей.

Технологические параметры ППН приведены в табл. 10.1.

— минимальное перемешивание с материалом основы;

— локальные тепловложения и минимальные деформации наплавленной детали;

Режимы плазменной наплавки порошковыми материалами

Плазменная наплавка: оборудование и технология процесса

Суть метода

Процесс наплавки металла осуществляется путем подачи присадочного материала (проволока, мелкозернистый порошок) в струю плазмы. Под воздействием направленного потока плазмы, действующего на обрабатываемую зону, происходит нагрев присадки с последующим ее расплавлением. В результате непрерывно нагреваемая поверхность изделия покрывается защитным материалом, создавая наплавочный слой.

Плазма представляет собой один из вариантов сильно ионизированного газа, нагретого до сверхвысоких температур. Во время процедуры дуговой ионизации газа под воздействием образующегося электрического поля создается направленная струя плазмы. На производстве такую струю получают одним из двух способов формирования электрического разряда:

- при помощи плазмотрона, направленного на обрабатываемую поверхность (прямое действие плазмы);

- при помощи электрода и водоохлаждаемого сопла плазмотрона (косвенное воздействие плазмы).

Преимущества плазменной наплавки

Популярность методики наплавления защитных покрытий плазмотроном объясняется рядом положительных свойств:

- метод применим для многих материалов, включая тугоплавкие;

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная;

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон;

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный;

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей;

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон;

- плазменная обработка эффективнее электродуговой наплавки в разы;

- поток плазмы регулируется с большой точностью.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Небольшой процент массы наплавляемого металла по отношению к общей массе изделия не вредит работоспособности механизма. Минимальный процент перемешивания основы с наплавом повышает его качество.

5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей – У;

- для сварки теплоустойчивых легированных сталей – Т;

- для сварки высоколегированных сталей с особыми свойствами – В;

- для наплавки слоев с особыми свойствами – Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием – М;-

- со средним покрытием – С;

- с толстым покрытием – Д;

- с особо толстым покрытием – Г.

Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др.

Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию пор. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷120 ° С, с карбонато-рутиловым покрытием при t = 200÷250 ° С и с основным – при t = 300÷350 ° С. Время прокаливания 2÷2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки.

Характеристики электродов общего назначения

Плазменная наплавка металла

Для восстановления старых деталей, повышения износостойкости новых, применяют плазменную наплавку. Инновационный метод образования защитных покрытий сродни плазменной сварке, используется для оборудования, эксплуатируемого в жестких условиях, контактирующего с агрессивной средой.

Сущность и область применения

Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. Плазма возникает двумя способами:

- за счет электрического разряда, возникающего между плазмотроном и направляемой поверхностью (прямое действие);

- между электродом и соплом, к которому подводится охлаждение (косвенное действие).

Для наплавки деталей применяются различные присадки:

- сыпучие и гранулированные порошковые материалы;

- наплавочная порошковая проволока, используемая для сварки;

- металлические прутки, лента;

- спецшнуры, в составе которых имеется металлический порошок.

По сути, наплавка – это поверхностная сварка плазмотроном, обработка металла плазменной дугой. На поверхности образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами.

Наплавка – это поверхностная обработка металла плазменной дугой для восстановления старых деталей и повышения износостойкости новых. Применяется в промышленности и ремонтных мастерских.

Преимущества плазменной наплавки

Популярность методики наплавления защитных покрытий плазмотроном объясняется рядом положительных свойств:

- метод применим для многих материалов, включая тугоплавкие;

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная;

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон;

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный;

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей;

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон;

- плазменная обработка эффективнее электродуговой наплавки в разы;

- поток плазмы регулируется с большой точностью.

Метод применяется в промышленности и ремонтных мастерских, можно подобрать необходимое оборудование.

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

Применяемое оборудование

Разработаны установки для всех типов напыления. В комбинированных плазмотронных агрегатах электроды выполнены из тугоплавкого вольфрама, сопло обычно керамическое. Предусмотрены инверторы дежурной и основной дуги. Горелка плазматрона работает с двумя независимыми электродугами, к каждой подводится независимый источник электропитания. У комбинированных аппаратов формируется мощная дуга, газ быстро ионизируется, активно расширяется в плазмотроне, создается интенсивное давление на выходе, плазменный поток с частичками расплавленной присадки устремляется на обрабатываемую поверхность.

Для разных видов наплавляемых деталей (плоскостных, объемных, трубных) разрабатывается индивидуальное оборудование.

Плазменно-порошковая наплавка износостойкого покрытия на поверхности клапанов двигателей

- Нефть и Газ

- Энергетика

- Добыча и буровое оборудование

- Металлургия

- Транспорт

- Химия и переработка

- Производство рулонных изделий

- Машиностроение

- Инфраструктура и ЖКХ

- Прочее

Наплавка слоя износостойкого материала на поверхности клапанов позволяют увеличить ресурс оборудования в разы.

Из существующих способов защиты клапанов плазменно-порошковая наплавка получила наибольшее распространение как наиболее универсальный по производительности, цене и качеству метод. При плазменно-порошковой наплавке присадкой служат гранулированные металлические порошки.

Достоинства метода плазменной наплавки:

- производительность наплавки — до 25 кг/час;

- коэффициент использования материала около 85 %;

- низкая растворимость основного металла в наплавленном слое (до 5%);

- высокое качество наплавленного металла;

- возможность наплавки относительно тонких слоев (0,5-5,0 мм).

Важной особенностью плазменно-порошковой наплавки является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. У 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм.

Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

В качестве материала выбираются композиционные порошки на основе железа (в том числе и нержавеющие стали), кобальта, никеля (в том числе и самофлюсующиеся), обладающие свойствами обеспечивающими коррозионную, ударную, тепловую стойкости и устойчивость к износу. Для автоматизации процесса применяются роботизированные комплексы, обеспечивающие непрерывность процесса изготовления упрочненных клапанов.

Технологии наплавки изобретены Спенсером в 1896 г. В 1922 г. братья Студи впервые осуществили в США наплавку коронок нефтяного бура способом газовой сварки с использованием присадочного материала в виде стальной трубки, заполненной хромовым сплавом. Примерно в это же время была осуществлена наплавка клапанов ДВС с помощью изобретенного Хейнзом сплава – стеллита (кобальт-хром-вольфрамового сплава). В первое время для наплавки использовали газовую сварку, но впоследствии по мере развития технологии сварки стали использовать и другие способы. Начало автоматической наплавки относится к 1939 г., когда советские специалисты Михайлов и Ларионов осуществили наплавку с помощью покрытых электродов прямоугольного сечения.