Сварка плавящимся электродом в среде защитного газа. Оборудование

Оборудование для сварки в среде защитных газов

Электродуговая сварка в среде защитных газов находит все более широкое применение в промышленности.

В последние годы ленинградскими новаторами-сварщиками разработано множество конструкций оборудования, сварочных горелок и приспособлений, обеспечивающих повышение производительности и качества сварки, снижение расходов дефицитного вольфрама, экономию защитного газа и улучшение условий труда.

Ниже приводятся наиболее интересные разработки, внедренные в производство.

Новаторами завода «Электрик» предложен ряд полуавтоматов, собираемых из унифицированных узлов. Один из полуавтоматов приведен ниже.

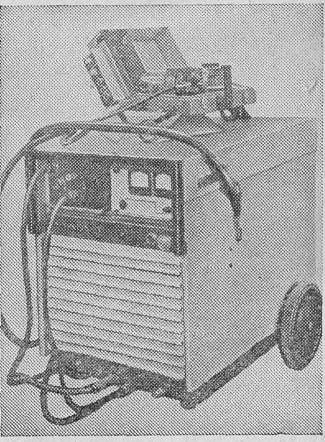

Сварочный полуавтомат ПДГ-502 (рис. 25), разработанный новаторами С. А. Голубьевой и А. А. Ляховым, предназначен для сварки деталей в среде углекислого газа стальным плавящимся электродом при различных пространственных положениях свариваемого стыка. Полуавтомат состоит из Сварочного выпрямителя ВДУ-504-1, пульта управления, подающего механизма, газовой аппаратуры и сварочных горелок.

Полуавтомат надежен в работе и позволяет осуществлять сварку с высокой производительностью.

Номинальное напряжение питающей сети, В . 220 и 380

Номинальный сварочный ток при ПВ 60%, А . 500

Пределы регулирования сварочного тока, А 100—500

Скорость подачи электродной проволоки, м/ч 120—1200

Диаметр электродной проволоки, мм . . 1,2—2

Расход защитного газа, л/ч. 600—1500

Расход охлаждающей воды, л/ч. 100—200

Масса, кг:

сварочной горелки на 500 А. 1,2

сварочной горелки на 315 А. 0,8

подающего механизма. 13

пульта управления. 1

Годовой экономический эффект от внедрения полуавтомата составляет 2,2 тыс. рублей.

Тиристорный инвертор «Импульс-3А» для сварки алюминия и его сплавов. Аргоно-дуговая сварка алюминия и его сплавов неплавящимся (вольфрамовым) электродом обычно осуществляется с помощью промышленных установок на переменном токе с частотой 50 Гц, при котором в процессе сварки при обратной полярности (минус на основном металле и плюс на электроде) происходит разрушение окисной пленки.

В процессе сварки применяют специальные устройства— осцилляторы или генераторы синхронных импульсов со сложной электрической схемой, обеспечивающие повторное зажигание дуги при переходе тока и напряжения через ноль.

Тиристорный инвертор «Импульс-ЗА», разработан ный новатором Н. Т. Мельниченко, устраняет подо статки существующих установок. Особенностью данного инвертора является то, что он преобразует постоянный сварочный ток в переменный с импульсами прямоугольной формы. Этим достигается высокая стабильность горения дуги, так как время перехода тока и напряжения через ноль в инверторе соизмеримо с временем деионизации заряженных частиц в столбе дуги. Стабилизации дуги способствует форсирующий импульс от перезарядки коммутирующей емкости, который находится в начале каждого полупериода.

Рис. 25. Сварочный полуавтомат ПДГ-502.

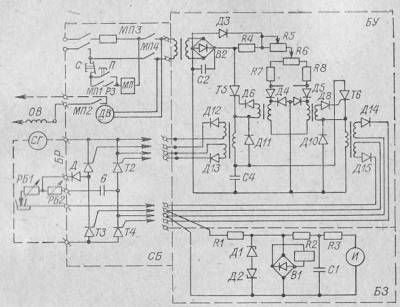

Рис. 26. Электрическая схема тиристорного инвертора.

При отсутствии дуги напряжение форсирующих импульсов равно 100— 150 В, что облегчает также зажигание дуги.

Инвертор обеспечивает раздельное регулирование длительности и амплитуды полупериодов обеих полярностей. При сварке металла большой толщины (до 20 мм) относительное содержание в металле шва окисных пленок невелико, поэтому длительность и амплитуду тока прямой полярности увеличивают. Если же необходимо сваривать тонкий металл, то увеличивают длительность полупериода обратной полярности. Регулированием амплитуды тока обратной полярности достигается уменьшение степени плавления вольфрамового электрода.

Тиристорный инвертор, электрическая схема которого показана на рис. 26, состоит из трех блоков: силового (СБ), защиты (БЗ) и управления (БУ).

Силовой блок включает в себя инвертор на четырех тиристорах (Т1—Т4), систему охлаждения и пуска. Питание инвертор получает от сварочного генератора постоянного тока.

Принцип работы инвертора построен на одновременном попарном включении тиристоров Т1 и Т4 или Т2 и ТЗ. Гашение токопроводящих тиристоров производится при помощи батареи конденсаторов (С=160Х Х9 мкФ), включающейся навстречу проводящим тиристорам. Емкость способствует также ускоренному переходу сварочного тока через ноль.

Блок защиты предохраняет тиристоры от перегрузки. Это достигается тем, что БЗ контролирует импульсы тока перезаряда коммутирующей емкости и отключает цепь возбуждения сварочного агрегата при их прекращении.

Блок БУ осуществляет поочередное открытие и закрытие тиристоров Т1, Т4 и Т2, ТЗ с регулируемой частотой переключения и длительностью включенного состояния.

Схема БУ представляет собой генератор импульсов на тиристорах и динисторах. Раздельное регулирование амплитуд импульсов прямой и обратной полярности достигается при помощи балластных реостатов тип РБ300, при этом силу сварочного тока рекомендуется регулировать, не снижая напряжения генератора.

Для регулировки режима,- при котором происходит хорошее разрушение окисной пленки и предотвращается плавление электрода, на передней панели предусмотрена ручка «Баланс».

Регулирование частоты изменения полярности типа сварочной дуги производится ручкой «Частота».

Ток коммутации, А. . 250

Регулируемая частота, Гц. 7—24

Длительность переключения полярности, мкс. 0,5

Потребляемая мощность, кВт. 0,5

Габаритные размеры, мм. 300×6^0x430

Масса, кг. 40

Тиристорный инвертор «Импульс-ЗА» может быть эффективно использован также при сварке черных металлов, особенно для получения вертикальных и потолочных швов.

Передвижная установка УРС-62А для сварки алюминия. Сварка алюминиевых конструкций в полевых условиях требует применения простых и надежных в эксплуатации установок. Этими качествами обладает передвижная установка УРС-62А, автором которой является Н. Т. Мельниченко.

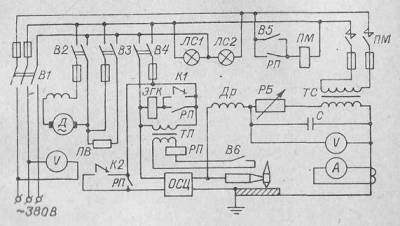

Рис. 27. Принципиальная электрическая схема передвижной установки УРС-62А.

Установка выполнена в виде одноосного автоприцепа с подрессоренной рамой. На раме размещено сварочное оборудование: электроприборы, система охлаждения горелки, газовая система и приборы контроля. Имеются отсеки для хранения ацетона, проволоки, вольфрама, едкого натра, азотной кислоты и т. п. Сварочный и управляющий кабели вместе с газовым шлангом находятся на кронштейнах в специальном отсеке.

Принципиальная электрическая схема установки показана на рис. 27. Установка питается от сети переменного тока 380 В и включается установочным автоматом В1 типа АЗ 124, имеющим тепловую защиту. В установке использованы сварочный трансформатор типа СТЭ-34 без регулятора тока, балластный реостат РБ-300, осциллятор типа ОСПЗ’2М и приборы управления и контроля.

Особенностью установки является то, что осциллятор размещен в специальном переносном ящике на расстоянии 1,5—2 м от аргоно-дуговой горелки. Это дало возможность увеличить длину сварочных проводов до 40 м без потери характеристики осциллятора, что особенно важно в полевых условиях монтажа.

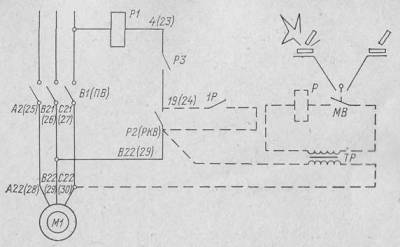

Рис. 28. Схема модернизации электрических цепей выпрямителей ВД-301 и ВКС-500.

В установке применена горелка АР

9, в которой металлическое сопло заменено керамическим, снят газовый клапан и установлен тумблер В6 дистанционного управления.

При включении тумблера В6 срабатывает реле РП, питающееся напряжением 46 В от маломощного трансформатора 777, и через пускатель ПМ включаются сварочный трансформатор ТС, осциллятор и. электрогазовый клапан ЭГК, расположенный в системе подачи защитного газа. Эта система включает в себя баллон с аргоном, редуктор, клапан ЭГК, ротаметр, ресивер емкостью 2 л, регулировочный вентиль и резиновые шланги. Система обеспечивает поступление аргона в горелку в зависимости от длины шланга в течение 8—15 с. С целью сокращения времени поступления газа в зону сварки тем же автором разработана новая конструкция горелки (см. рис. 38).

Модернизация источников постоянного тока при сварке титана. Чтобы обеспечить надежную защиту сварных швов от окисления при сварке титана, необходимо после отключения горения дуги еще некоторое время подавать защитный газ в зону нагретого шва. Это можно осуществить в том случае, если гашение дуги производить не отрывом электрода, а отключением тока с помощью контакторов. Однако такими контакторами снабжены лишь специальные посты для сварки титана типа ПРС-ЗМ.

В сварочной лаборатории треста «Союзпромбуммонтаж» разработаны и внедрены модернизированные электрические схемы промышленных сварочных выпрямителей ВД-301, ВКС-500, ВДУ-504 и ВД-502, а также сварочных преобразователей ПСО-500, ПСУ500 и ПСО-ЗОО для сварки труб и других изделий из титана.

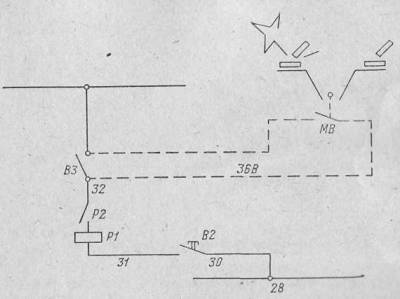

Модернизация электрической схемы для выпрямителей ВД-301 и ВКС-500 показана на рис. 28 (пунктирные линии); присоединительные концы для схемы выпрямителя ВД-301 указаны в скобках. При модернизации изолируют подвижные элементы контакторов ветрового реле Р2 (РКВ), а неподвижные элементы ветрового реле 19 (24) и В22 (29) выводят на нормально разомкнутые контакты дополнительного реле 1Р на напряжение 36 В. Реле запитывают от дополнительно встроенного трансформатора ТР напряжением 380/36 В мощностью 0,26 кВт. Цепь вторичной обмотки трансформатора и реле Р замкнуты через микровыключатель MB.

Работа электрической схемы происходит следующим образом. При замыкании кнопки микровыключателя MB замыкаются цепь катушки реле Р и нормально разомкнутые контактные реле 1Р, при этом запитывается катушка пускателя Р1, благодаря чему происходит замыкание силовых контактов контактора 1Р, и в сварочной цепи выпрямителя появляется напряжение, необходимое для возбуждения сварочной дуги. Так как кнопка микровыключателя MB размещена на рукоятке сварочной горелки, то при ее размыкании происходит отключение электрической цепи возбуждения сварочной дуги и прекращение ее горения,, без отрыва электрода от изделия.

Рис. 30. Схема модернизации электрической цепи выпрямителя ВД-502.

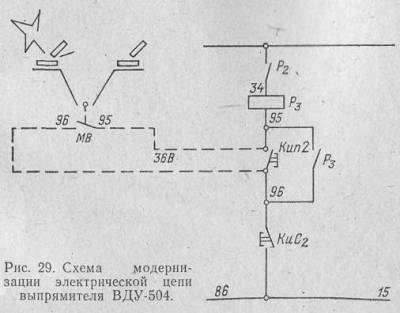

Модернизация электрической схемы сварочного выпрямителя ВДУ-504 показана на рис. 29. В схеме контактные клеммы 95 и 96 кнопки включения КиП2 выпрямителя, расположенные на пульте управления, выведены на микровыключатель MB, а контакты блокировочного устройства заизолированы. При замыкании и размыкании кнопки микровыключателя МБ происходит включение и отключение электрической цепи возбуждения сварочной дуги при постоянно работающем вентиляторе.

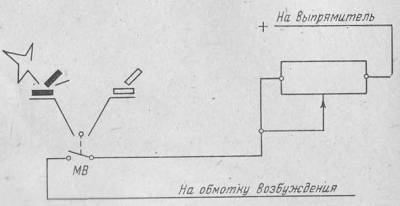

В электрической схеме выпрямителя ВД-502 (рис. 30) концы тумблера ВЗ выведены на микровыключатель MB, которым и производится управление работой выпрямителя при выключенном ВЗ. Вентилятор, как и в ранее описанных устройствах, работает независимо от положения кнопки MB.

Рис 31. Схема модернизации электрической цепи сварочных преобразователей ПС0500, ПСУ-500 и ПСУ-30.

Схема подключения преобразователей ПС0500, ПСУ-500 и ПСУ-300 при использовании их при сварке титана показана на рис. 31. Отключение и включение напряжения в сварочной цепи достигается за счет отсоединения провода от подвижного контакта реостата обмотки возбуждения. Для этого к одной клемме микровыключателя MB на сварочной горелке присоединен провод обмотки возбуждения, а к другой — провод к реостату, при этом независимо от положения кнопки микровыключателя вращение системы двигатель — генератор происходит непрерывно и прекращается только после отключения пакетного выключателя.

Автоматическая сварка в среде защитных газов

Автор: Игорь

Дата: 12.02.2017

- Статья

- Фото

- Видео

Упрощение технологии сваривания, которое не ведет к ухудшению качества, помогает сделать данный вид соединения металла еще более востребованным. Автоматическая сварка в среде защитных газов на данный момент является одним из основных вариантов серийного производства сварных изделий. Это вполне оправдано теми факторами, что автоматика позволяет достичь высокой производительности, скорости создания деталей и достойного качества. В то же время сама технология применения защитных газов становится гарантией качества, так как именно данный метод считается одним из самых надежных. Хотя себестоимость применения газовой защиты выше, чем у ручной дуговой сварки, она дает более надежное соединение. Особенно это проявляется во время работы с тонкими листами, цветными металлами и сложно свариваемыми сплавами.

Автоматическая сварка в среде защитных газов

Правильная настройка параметров автомата дает возможно исключить появление дефектов из-за человеческой неаккуратности. После подбора параметров, техника будет проводить сварку одинаково во всех случаях, что и требуется для серийного производства.

Область применения

Автоматическая сварка в СО2 больших толщин, а также прочие ее разновидности используются преимущественно в промышленности. Для частного применения такие параметры оказываются невостребованными. Для серийного производства это незаменимая вещь, но для изготовления 1-2 деталей лучше воспользоваться обыкновенным ручным методом. Ремонт также невозможно привести с помощью этой технологии.

Цеха по производству металлоконструкций, предприятия занимающиеся выпуском металлических изделий и прочие сферы, основанные на серийном производстве, обязательно используют такую технику. Даже сложность работы с газом не останавливает ее развитие. Ведь здесь все сводится к подготовительным работам, которые должны выполняться на высоком уровне, благодаря чему и обеспечивается одинаковое качество для каждого изделия в партии.

Преимущества

Данная технология не зря получила широкое распространение в промышленности, так как она обладает рядом преимуществ:

- Высокая производительность процесса сварки, если речь идет о серийном производстве;

- Все делается одинаково по заданным настройкам, так что нет негативного человеческого фактора;

- Швы обладают высоким качеством, так как газ дает отличную защиту;

- Можно соединять сложно свариваемые, и даже разнородные металлы;

- Для обслуживания автомата не требуется большого количества людей.

Недостатки

В качестве недостатков стоит отметить следующие факторы:

- При ошибке в параметрах, брак распространится на всю серию изделий;

- Техника имеет ограниченный предел настроек, так что не все параметры можно подобрать;

- Стоимость оборудования делает данную технику недоступной для многих людей;

- Нет возможности создать шов в любом положении и с любыми параметрами, так как для этого система может не обладать достаточными параметрами, тогда как вручную это сделать намного проще.

Принцип работы и технология механизированной сварки

Автоматическая сварка в защитных газах проводится с использованием сварочной проволоки или электродов без покрытия использует два основных принципа действия. От электросварки здесь взято разогревание металла до состояния плавления при помощи электрической дуги. Для этого могут использоваться как плавкие, так и неплавкие электроды. Отсутствие покрытия компенсируется газовой оболочкой. Сам принцип сваривания практически не отличается от того, что используется в ручной сварке защитными газами.

Автоматическая сварка в защитных газах

Главным отличием является то, что установка обладает системой управления, которая помогает проводить все процедуры без участия человека. В ней имеется ряд параметров, которые нужно выставлять для создания соответствующего режима, а затем включается все на поток. Настройка является одним из самых сложных процессов, в данном деле.

Тут нужно четко придерживаться технологии, так как малейший недочет может привести к браку всей партии.»

Используемые защитные газы

В данной сфере может использоваться несколько разновидностей защитных газов, у каждого из которых есть свои свойства и особенности. Среди основных газов следует выделить такие:

- Аргон – создает высокий уровень защиты, но вреден для здоровья человека, а также обладает высокой стоимостью;

- Гелий – редко используется, но хорошо подходит для изделий с большой толщиной проварки;

- Углекислый газ – относительно дешевый и безопасный вариант, но годен преимущественно для углеродистых сталей средней толщины;

- Водород – данный вид газа не часто встречается в сварке, но для особых случаев его все же применяют.

Сварочные материалы и оборудования

В качестве основных сварочных материалов и используемого оборудования применяются следующие вещи:

- Сварочная проволока или электрод без покрытия;

- Неплавкий электрод;

- Горелка;

- Защитный газ;

- Автоматическая система для подачи заготовок и управления сварочными инструментами;

- Сварочная маска.

Оборудование для автоматической сварки в среде защитных газов

Техника безопасности

Чтобы процесс проходил максимально безопасно, необходимо проверить целостность шлангов, соединяющих горелку и источники газа. Также нужно проверить, чтобы ничего не травило, так как в ином случае будет опасность взрыва. Все настройки, ремонтные работы и прочие манипуляции проводятся только тогда, когда аппаратура отключена от сети. Во время процесса сварки запрещается вмешиваться в него.

Заключение

Автоматическая сварка выводится в особый разряд, так как эта технология стоит обособленно. Здесь не применяется человеческий труд непосредственно, так как основные манипуляции отводятся машине. Человеку нужно только следить за всем происходящим и задавать настройки. В то же время это повышает ответственность, так как по невнимательности можно создать такую ситуацию, когда вся партия изделий окажется непригодной для использования из-за имеющихся дефектов. В остальном это очень эффективный процесс.

Преимущества сварки в среде защитных газов

Среди самых эффективных способов сваривания металлов выделяется сварка в защитных газах. Специальные газы, поступающие в область сваривания, предотвращают поступление воздуха, который оказывает негативное влияние на свойства соединения материалов.

Благодаря этому сварные швы получаются чистыми (без шлака), герметичными (без пор) и соответствуют заданным характеристикам при соблюдении рекомендаций ГОСТ 14771-76.

Ручной способ и сваривание в камере

Проводимая на аппаратах полуавтоматического типа, ручная дуговая сварка в защитном газе бывает двух видов: локальная и общая в камере. Самая распространенной является локальная защита в струе инертного газа, который истекает из сопла сварочной горелки.

Местная защитная среда позволяет варить изделия любой сложности и любых габаритов, но не дает стопроцентной гарантии. Надежная защита обеспечивается только в зоне ламинарного потока газа, где возникает турбулентность, происходит захват воздуха и в этой области качество шва резко падает. Поэтому задача сварщика заключается еще и в расположении сварочной ванны в зоне ядра потока.

Местная защитная среда позволяет варить изделия любой сложности и любых габаритов, но не дает стопроцентной гарантии. Надежная защита обеспечивается только в зоне ламинарного потока газа, где возникает турбулентность, происходит захват воздуха и в этой области качество шва резко падает. Поэтому задача сварщика заключается еще и в расположении сварочной ванны в зоне ядра потока.

Организация нейтральной среды в камере обеспечивает стопроцентную защиту и позволяет получить сварной шов требуемого качества.

В камере создается избыточное давление, где размещаются свариваемые детали и аппарат для сварки с проволокой. В камерах обычно производят сварку металлов высокой химической активности, типа молибдена или титана.

Сварку в защитном газе можно проводить плавящимся электродом и с таким же успехом – неплавящимся.

Достоинства и слабые места процесса

К преимуществам работы в защитной газовой среде можно отнести следующее:

- качество шва значительно лучше, чем при использовании обычной электродуговой сварки;

- часть защитных газов имеют невысокую стоимость, но все же обеспечивают высочайшее качество шва;

- освоение данной технологии сварки не представляет никаких трудностей для сварщиков имеющих опыт работы с другим технологическим оборудованием;

- в защитных газах может производиться сварка как тонкостенных, так и толстостенных заготовок;

- процесс сварки идет с высокой производительностью;

- значительно упрощается работа с алюминием, цветными металлами и их сплавами, коррозионностойкой сталью;

- технология сваривания в защитной среде легко поддается механизации и автоматизации.

Недостатки у данной технологии имеются, но не так существенны. Для работы на открытом воздухе требуются защитные экраны для предотвращения сдувания потока газа с области сваривания.

При сварке в закрытых помещениях должна быть вентиляция или обеспечено проветривание. Аргон, применяемый в сварочных работах, имеет высокую стоимость.

Какие газы применяют

Для защиты от воздействия воздуха применяют газ, которые условно разделяют на две группы инертные и химически активные.

Для защиты от воздействия воздуха применяют газ, которые условно разделяют на две группы инертные и химически активные.

Инертные газы всем хорошо известны – аргон, гелий и их сочетание. Вытесняя воздух из зоны окружения свариваемых заготовок, они не реагируют с металлом и не растворяются в нем.

Их применяют при сваривании алюминия, магния, титана и сплавов. В специальной литературе такой вид сварки с защитной средой из инертных газов обозначается как MIG (металл, инертный газ).

Если применять неплавящийся электрод для сварки в среде защитных газов, то такой процесс будет отлично подходить для соединения тугоплавких сталей, химически активных металлов или особо ответственных соединениях.

Сварка с активными газами получила название MAG сварки (металл, активный газ). К активным реактивам относят углекислоту, азот, водород, кислород.

Наибольшее распространение получила углекислота благодаря своей низкой стоимости. Для сравнения, азот стоит в 1,5 раза дороже, кислород в 3, водород в 4 раза, аргон и гелий в 45 и 156 раз соответственно.

В углекислоте

Сварка полуавтоматом в углекислоте получила широкое применение из-за ее дешевизны. Углекислота, попадая в область расплава, защищает его от разрушающего воздействия воздуха.

Сварка полуавтоматом в углекислоте получила широкое применение из-за ее дешевизны. Углекислота, попадая в область расплава, защищает его от разрушающего воздействия воздуха.

Но из-за высокой температуры в районе сварочной ванны она разлагается на окись углерода и кислород, поэтому в области сваривания оказываются три газа: углекислота, окись углерода и кислород.

Чтобы не допустить окисления, в сварочную проволоку добавляют кремний и марганец, который реагирует с кислородом раньше железа. За счет этого гасятся реакции образования вредных окисей.

При этом углекислый газ сохраняет свои изолирующие свойства, а соединения кремния и марганца вступают в реакцию друг с другом, в результате чего получается легкое по плотности вещество, которое всплывает в расплаве. Образовавшийся шлак впоследствии легко удаляется.

Перед использованием углекислоты нужно обязательно удалить воду из баллона. Для этого его переворачивают и сливают воду, через 20 минут процедуру повторяют, в противном случае пары воды вызовут пористость шва.

В азотной среде

Азот используют при сваривании деталей из меди и нескольких видов нержавеющей стали. Это обусловлено тем, что азот не реагирует с медью. В качестве электродов используются графитовые или угольные прутки, применение вольфрамовых прутков приводит к их перерасходу из-за образования легкоплавких соединений.

Работают на токах 150-500 А и напряжении дуги 22-30 В. Расход азота находится в пределах 3-10 л/мин. Газ хранится в баллонах при давлении 150 атмосфер.

Сварочное оборудование ничем не отличается от других видов сварки использующих газы, только в горелке предусмотрено специальное крепление для угольного электрода.

Оборудование

В аппаратуре для производства сварочных работ в защитной среде в качестве источника питания чаще всего используют инверторы с широкой регулировкой величины сварочного тока.

Они снабжены устройством подачи сварочной проволоки и газовую систему с баллонами, шлангами, понижающими редукторами. Сварку плавящимся электродом в защитных газах ведут постоянным или импульсным высокочастотным током.

Главными параметрами, характеризующими оборудование, является ток, который можно изменять; напряжение для зажигания и стабильного горения дуги; скорость подачи проволоки, ее толщина. Режимы сварки полуавтоматом многообразны. В зависимости от свариваемых материалов сила тока и другие параметры могут значительно меняться.

Главными параметрами, характеризующими оборудование, является ток, который можно изменять; напряжение для зажигания и стабильного горения дуги; скорость подачи проволоки, ее толщина. Режимы сварки полуавтоматом многообразны. В зависимости от свариваемых материалов сила тока и другие параметры могут значительно меняться.

Перед началом сварочных работ в защитном газе свариваемые поверхности требуется очистить от всевозможных загрязнений. В первую очередь необходимо очистить кромки от оксидной пленки, ржавчины, жира, масла. Для этого применяются стальные скребки, растворители, нетканые материалы.

Применение защитных газов требует соблюдения определенной последовательности операций. Сначала подается защитный газ, затем включается источник питания, начинает подаваться присадочная проволока и зажигается дуга, потом только начинается процесс сварки.

После гашения электродуги, еще 10-15 секунд в зону сварки подают инертный газ. Это делается для того, чтобы избежать пагубного влияния атмосферы на шов.

В зависимости от видов свариваемых металлов, их толщины используют различные защитные газы. Например, аргон обеспечивает стабильность электрической дуги, а гелий позволяет получать более глубокую проварку шва.

При сварке меди используется водород. Наиболее универсальным газом, который может использоваться практически при сварке любых металлов является аргон. Только его высокая стоимость вынуждает применять более дешевые газы типа углекислого или азота.

Как и электродуговую, в автоматическом режиме применяют технологию сварочного процесса в газовой среде. Она легко поддается автоматизации и используется в роботизированных комплексах в больших производствах. Полуавтоматы широко применяются в мелких мастерских и автосервисах.

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании. Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

- мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока. При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва. Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Сварка плавящимся электродом в среде защитного газа — инструкция

Содержание:

- Введение.

- Сварка плавящимся электродом в газовой защитной среде.

- Доступные режимы сварки.

- Циклическая сварка короткой дугой.

- Сварка оптимизированной короткой дугой.

- Крупнокапельный процесс сварки.

- Режим импульсной сварки.

- Режим струйного переноса.

- Ротационный перенос металла.

Введение

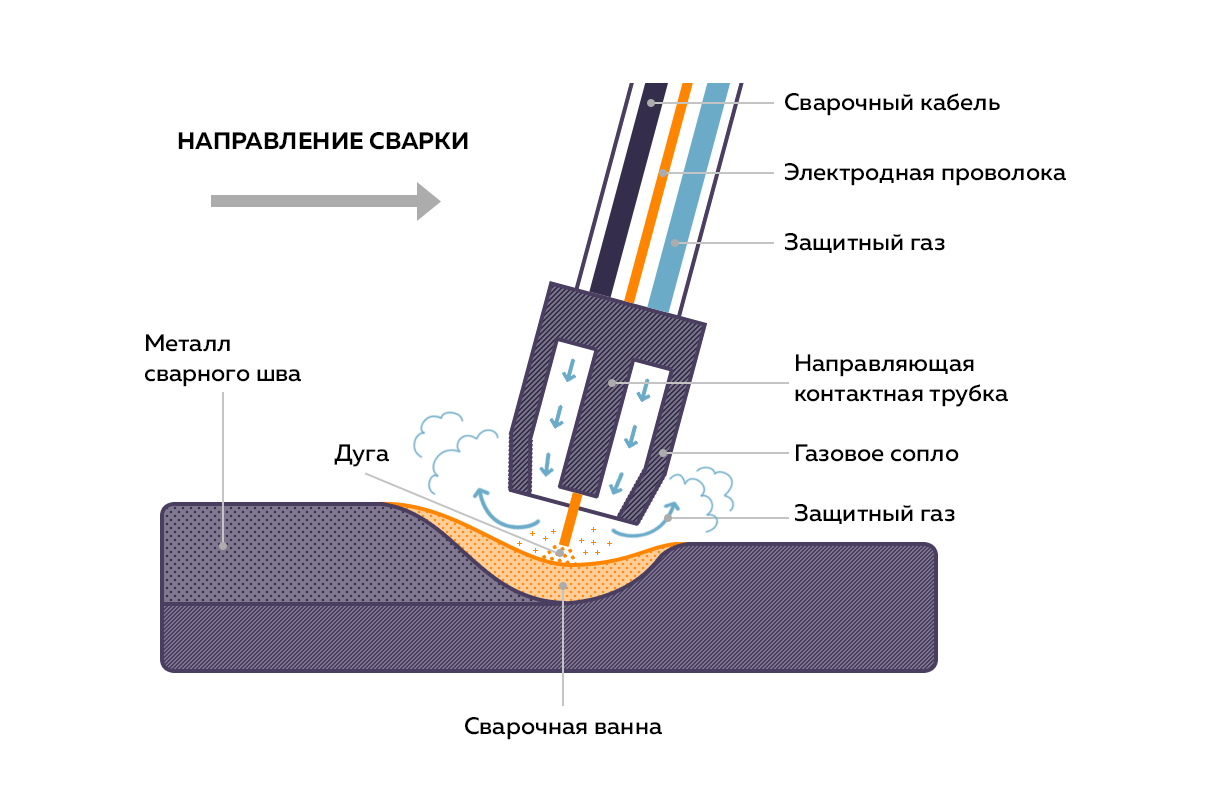

Процесс GMAW-сварки используется для сплавления металлических изделий электрической дугой, которая горит между обрабатываемым изделием и плавящейся, непрерывно подаваемой проволокой. Для защиты зоны сварки подается газ через сварочную горелку, как показано на рисунке ниже.

Кислород оказывает неблагоприятное влияние на сварочный шов (появление шлаковой прослойки, коррозии, снижается механическая прочность и т.д.). Именно для защиты сварочного соединения от влияния атмосферы используется защитный газ.

Защитный газ позволяет также:

- стабилизировать сварочную дугу;

- улучшить перенос сварочной капли;

- улучшить глубину провара шва;

- обеспечить зачистку сварочному соединению;

- повысить производительность сварочного цикла;

- снизить вероятность прожига металла.

Сварка плавящимся электродом в газовой защитной среде

В процессе сварки плавящейся присадочной проволокой формируется шов за счет проплавления электродной проволоки и основного металла. Поэтому размер и форма шва (не считая тип и сечение металла, метод и скорость сварки и т.д.) будут зависеть от переноса присадочной капли и характера расплавления сварочной ванны.

От переноса расплавленной капли зависит качество будущего сварочного соединения. Этим процессом можно управлять, применяя разные сварочные процессы и настройки аппарата.

Доступные режимы сварки

- струйный перенос металла;

- крупнокапельный перенос металла;

- циклическая сварка короткой дугой

- сварка оптимизированной короткой дугой;

- импульсный режим сварки;

- ротационный режим сварки – непрерывно вращающийся перенос капли.

Циклическая сварка короткой дугой

В режиме циклической сварки короткой дугой (короткими периодическими замыканиями) используется присадочный материал сечением от 0,5 до 1,6 мм, с рабочим током от 100 до 200 Ампер и напряжением от 15 до 22 Вольт.

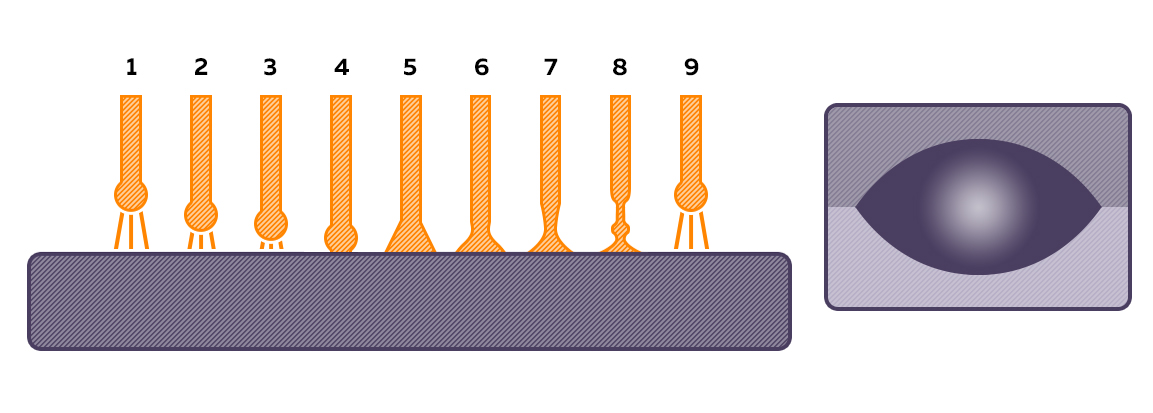

Рисунок режима циклической сварки короткой дугой

На рисунке выше показан процесс сварки, когда в один из периодов коротких замыканий 8 и 9 расплавленный металл силой поверхностного натяжения стягивается в каплю на торце электрода. В результате создается правильная сфера и правильные условия для сплавления со сварочной ванной. При этом достигается максимальная величина напряжения и длина дуги.

Во время сварочного цикла скорость подачи присадочного материала постоянная, при этом есть изменения в плавлении проволоки в 3 и 4 периодах ниже скорости подач. В результате чего кончик электрода приближается с каплей к сварочному шву до короткого замыкания (период 4 – напряжение и длина дуги уменьшаются). При этом капля расплавленной проволоки переходит в сварочный кратер и процесс повторяется.

Короткое замыкание резко увеличивает ток сварки, в результате происходит разрыв перемычки жидкого металла между основным металлом и электродом (8 период). В этот момент капля отрывается и разрушается, происходит разбрызгивание металла. Высокий ток пытается перейти через узкую перемычку между ванной и каплей, приводя к выплеску металла.

Циклическая сварка короткой дугой применяется для тонкостенных металлов, может использоваться для сварки полуавтоматом для любого пространственного положения.

Сварка оптимизированной короткой дугой

Крупнокапельный процесс сварки

Данный метод сварки характеризуется изменением величины сварочной дуги (от 22 до 28 Вольт) и сварочного тока от 200 до 290 Ампер. В результате меняется перенос присадочного металла и характер расплавления, происходит переход от сварки короткими замыканиями короткой дугой к сварке с редким коротким замыканием или без него. Нерегулярный перенос в ванну присадочного металла затрудняет сварку в потолочных положениях, ухудшается характеристика дуги, увеличивается разбрызгивание металла и угар.

Крупнокапельный перенос осуществляется при небольшой плотности тока, с крупной каплей больше самого электрода. Применение защитных газов позволяет исключить разбрызгивание металла, кроме углекислого газа. Конец присадочной проволоки расплавляется в среде углекислого газа энергией дуги, которая передается через расплавленную каплю. При этом увеличивается разбрызгивание металла, шов формируется волнистый и грубый, дуга неустойчива.

Чтобы снизить разбрызгивание, нужно держать кончик электрода ниже поверхности заготовки, ближе к сварочной ванне, в пределах плотности сварочной дуги. При этом достигается быстрый глубокий провар металла.

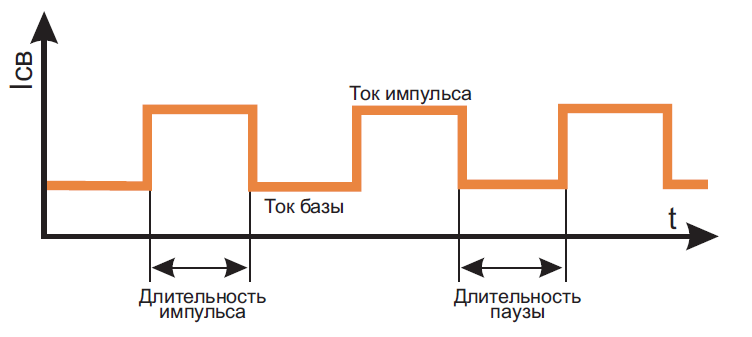

Режим импульсной сварки

Такой метод сварки характеризуется мгновенным изменением мощности сварочной дуги. Теплота, выделяемая дугой, недостаточная для расплавления присадочной проволоки с той скоростью, с которой она подается. В результате этого уменьшается длина дуги.

В период импульса тока осуществляется быстрое расплавление проволоки с формированием сварочной капли. Резкое увеличение электродинамической силы приводит к сужению шейки капли, сбрасывая ее в сварочную ванну в любых пространственных положениях.

В результате формируются качественные швы без разбрызгивания, с контролируемой дугой. При импульсном режиме сварки применяется одиночный импульс или группа импульсов, разными или одинаковыми параметрами. В первом случае первые или первый импульсы ускоряют расплавление проволоки, а сброс капли в сварочный шов обеспечивают последующие импульсы. При этом металл в шов переносится мелкими каплями без разбрызгивания. При импульсной сварке наблюдается электромеханическая вибрация, которая позволяет удалить газовые пузырьки из сварочного шва, обеспечивая ему высокую плотность.

Изменяя ток импульса и дуги, можно управлять размером и формой шва, скоростью расплавления проволоки и другими параметрами. Контролируемое тепловложение обеспечивает качественную сварку тонкостенных цветных и черных металлов. Импульсная сварка алюминия позволяет снизить пористость на поверхности металла за счет применением проволоки большего диаметра. Напряжение дуги в импульсном режиме от 28 до 35 Вольт, а пиковый ток может достигать 300-350 Ампер, гарантируя высокое кратковременное тепловложение в обрабатываемый металл.

Режим струйного переноса

Данный метод сварки характеризуется высокой плотностью постоянного тока (с импульсами или без импульсов) на обратной полярности в среде инертных газов с мелкокапельным переносом присадочного металла. При этом наблюдается непрерывный перенос струей присадочного металла в ванну с конца электрода. Стабильная ровная дуга с направленным потоком капель по оси от кончика электрода в сварочный шов. Гладкая поверхность шва, контролируемая глубина проплавления. Перенос сварочного металла изменяется с капельного на струйный при резком возрастании величины сварочного тока до «критических» величин для данного сечения электрода.

Получить струйный перенос при прямой полярности тока нет возможности. В режиме струйного переноса диаметр сварочных капель будет меньше или равняться диаметру электрода. Скорость плавления присадочного материала достигает 42-340 мм/с. Струйный метод переноса металла осуществляется при высокой стабильности дуги с рабочим напряжением 28-40 Вольт и сварочным током 290-450 Ампер. Широко используется для качественного соединения металлов сечением свыше 7 миллиметров.

Глава XIX. Оборудование и технология дуговой сварки в защитных газах

§ 78. Общие сведения

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов.

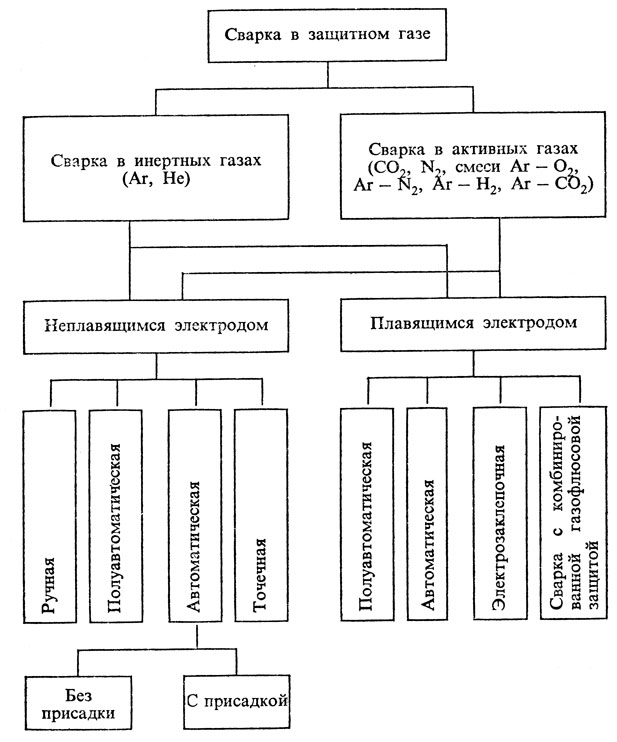

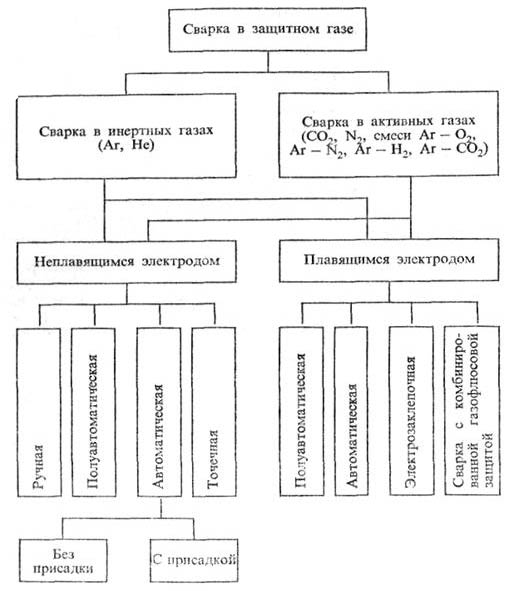

Классификация способов дуговой сварки в защитных газах приведена на рис. 98.

Дуговая сварка в защитных газах может быть выполнена плавящимся и не плавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5-40 мм).

Преимущества сварки в защитных газах следующие: нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

незначительное взаимодействие металла шва с кислородом и азотом воздуха;

простота наблюдения за процессом сварки; возможность механизации и автоматизации процессов. Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его перекоса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

Рис. 98. Классификация видов дуговой сварки в защитных газах

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке не плавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Развновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Mg, Al, Si, Zn, W Fe, Ni, Pt, Cu, Bi, Sn, Sb, Pb, Ag, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

применяемому для защиты зоны сварки газу- активному или нейтральному;

способу защиты зоны сварки- одиночным газом, смесью газов или комбинированным;

применяемому для сварки электроду — плавящемуся или не плавящемуся;

применяемому току — постоянному или переменному.

Сварка не плавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода. Сварочная дуга в среде инертных газов (аргона или гелия отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной миссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода ц азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратной полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающему действию электромагнитных сил. Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которое будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса* столб которой состоит из внутренней и внешней зоны.

Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла, и ее атмосфера заполнена святящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород.

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы и продукты их распада в процессе дугового разряда, т. е. во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой. При аргонодуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы-раскислители в виде кремния и марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа FeO, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода [C] + [O] = CO↑.

В следствии того , что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде свободного кислорода и паров воды. Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы- раскислители в виде кремния и марганца. При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести злементы-раскислители.

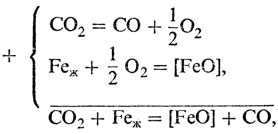

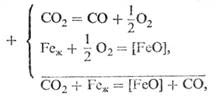

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FeO — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители — кремний и марганец.

Вопросы для самопроверки

- В чем заключается сущность дуговой сварки в защитных газах?

- Как классифицируются способы сварки в защитных газах?

Дуговая сварка в защитных газах

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Классификация видов дуговой сварки в защитных газах

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке неплавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

- применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или неплавящемуся;

- применяемому току — постоянному или переменному.

Сварка неплавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода. Сварочная дуга в среде инертных газов (аргона или гелия) отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной эмиссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратной полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающему действию электромагнитных сил. Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которое будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса, столб которой состоит из внутренней и внешней зоны. Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла, и ее атмосфера заполнена святящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород.

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы и продукты их распада в процессе дугового разряда, т. е. во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой. При аргонодуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы-раскислители в виде кремния и марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа РеО, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода [C] + [O] = CO,

Вследствие того, что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде Свободного кислорода и паров воды. Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы-раскислители в виде кремния и марганца. При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы-раскислители.

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FеО — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители — кремний и марганец.

Технология сварки в защитных газах

Технология сварки в защитных газах

Дуговая сварка в среде защитных газов получает все большее распространение, поскольку отличается рядом технологических достоинств:

? обеспечивает высокую производительность труда и степень концентрации тепла источника питания, поэтому можно существенно уменьшить зону термического воздействия;

? дает возможность соединять металлы без использования электродных покрытий и флюсов, т. е. исключает такую стадию сварки, как очистка швов от шлака;

? позволяет автоматизировать и механизировать процесс сваривания и вести его в разных пространственных положениях;

? применяется при работе как со сталями, так и с цветными металлами и их сплавами.

Сварка в среде защитных газов является общим названием различных видов дуговой сварки, в процессе которой в зону горения сварочной дуги через сопло горелки подают струю газа. Это могут быть инертные газы (аргон, гелий), активные газы (углекислый газ, азот, кислород, водород) и их смеси, в частности:

? аргон, углекислый газ и кислород. Эта смесь используется при сварке сталей плавящимся электродом, минимизирует потери металла на разбрызгивание, стабилизирует горение сварочной дуги, устраняет пористость и дает шов хорошего качества;

? аргон и кислород, применяющиеся для сварки низко углеродистых и легированных сталей. При сварке капельный перенос металла сменяется струйным, благодаря чему производительность возрастает, а потери на разбрызгивание металла сокращаются;

? аргон и углекислый газ. Область применения данной смеси такая же, как и у предыдущей. Ее использование препятствует образованию газовых пор в шве, стабилизирует горение дуги и способствует формированию качественного сварного шва.

В стальных баллонах может содержаться как чистый газ (для контроля его расхода предназначен специальный прибор – ротаметр, а подача регулируется отдельным редуктором), так и их смеси.

Классификация сварки в среде защитных газов основывается на следующих признаках:

? по применяемому в процессе работы газу (активному или инертному);

? по способу защиты (отдельным газом или смесью);

? по используемому электроду (плавящемуся или неплавящемуся);

? по характеру сварочного тока (постоянному или переменному). Наибольшее распространение в последнее время получила сварка плавящимся и неплавящимся электродами в среде инертных газов.

Сварка неплавящимся электродом представляет собой процесс, в котором источником тепла служит дуга, зажигаемая между вольфрамовым или угольным электродом и металлом изделия (рис. 71).

Наибольшего проплавления свариваемого металла добиваются при использовании постоянного тока прямой полярности. При этом источники питания должны обладать крутопадающей вольт-амперной характеристикой, например ВДУ-601, ВСВУ-300 и др. Для сварки на переменном токе применяют стабилизатор горения дуги ВСД-01. Сварочный процесс ведут как с присадками, так и без них.

Рис. 71. Схема горения сварочной дуги в среде инертных газов: 1 – электрод; 2 – присадочная проволока; 3 – свариваемый металл; 4 – шов; 5 – дуга; 6 – струя газа; 7 – горелка; 8 – воздух

Помимо источника питания, к оборудованию, необходимому для сварки на постоянном токе, относятся:

? сварочные горелки (табл. 36);

? устройство для первоначального возбуждения дуги (ОСППЗ-300 М, ОСПЗ-2 М и др.). Необходимость в нем объясняется тем, что защитные газы, поступившие в зону горения сварочной дуги, снижают температуру дугового промежутка, вследствие чего возбуждение дуги затрудняется;

? аппаратура для управления сварочным циклом.

Технические характеристики некоторых типов сварочных горелок

Дуговая сварке в среде аргона обеспечивает высококачественный шов (особенно при соединении высоколегированных тонколистовых сталей), поскольку надежно защищает рабочую зону от воздействия атмосферного воздуха. Для сварки стали толщиной до 1 мм используют ток прямой полярности, при толщине до 3 мм – обратной полярности (варить сталь толщиной более 3 мм экономически невыгодно).

Режимы, на которые можно ориентироваться при сварке, приведены в табл. 37.

При сварке плавящимся электродом дуга возбуждается между концом проволоки, которую подают в зону горения дуги с помощью особого механизма со скоростью, совпадающей со скоростью ее расплавления, и свариваемым металлом.

Жидкий металл электродной проволоки поступает в сварочную ванну и формирует шов.

Если применяется плавящийся электрод, сварку ведут короткой или длинной дугой.

Примерные режимы аргонодуговой сварки нержавеющей стали

В первом случае расплавленный электродный металл переносится мелкокапельным способом, что позволяет снизить величину сварочного тока, уменьшить потери при разбрызгивании, обеспечить стабильный сварочный процесс. Во втором случае возможны разные способы переноса расплавленного металла – мелко-, крупнокапельный, струйный. При этом достаточно сложно поддерживать струйный перенос металла при работе в аргоне или его смеси с гелием. Стабильность сварки возрастает при добавлении к аргону 5 % кислорода либо 20 % углекислого газа.

Сварка в углекислом газе производится в любых пространственных положениях (рис. 72) и используется для углеродистых и легированных сталей. Преимуществами данного способа являются высокая производительность, широкий диапазон допустимой толщины материала и экономичность. Но на открытом воздухе сварку в среде углекислого газа практически не применяют, поскольку в таких условиях трудно обеспечить защиту сварочной ванны.

Рис. 72. Схема дуговой сварки в среде углекислого газа (А – вылет электродной проволоки):

1 – электродная проволока; 2 – струя защитного газа; 3 – токоподводящий мундштук; 4 – сопло; 5 – подающий механизм

Сварку в углекислом газе ведут разными способами – автоматическим, полуавтоматическим или плавящимся электродом. Ниже приведены ее параметры:

1. Величина, род и полярность тока. Сварку осуществляют при постоянном токе (переменный не подходит, поскольку он не обеспечивает стабильность горения дуги и дает плохой сварной шов) обратной полярности, чтобы избежать возникновения пористости, характерной для сварки при прямой полярности. Источник питания должен иметь жесткую или возрастающую внешнюю характеристику. Величина сварочного тока и диаметр электродной проволоки определяются толщиной металла и пространственным положением шва. От величины тока зависят глубина проплавления и производительность сварки. Для регуляции этого параметра изменяют скорость подачи электродной проволоки.

2. Напряжение на дуге. При повышении напряжения наблюдается уширение сварного шва, а качество его формирования улучшается. Но одновременно с этим возрастают потери кремния и марганца, разбрызгивание расплавленного металла и чувствительность дуги к магнитному дутью. С понижением напряжения сварной шов формируется хуже. Поэтому важно соблюсти баланс между напряжением и величиной тока, диаметром и составом электродной проволоки. Как правило, напряжение на дуге не превышает 22–28 В.

3. Диаметр, наклон, скорость подачи и вылет электродной проволоки. Для сварки применяют проволоку Св-08 Г2 С, в состав которой входят марганец и кремний, играющие роль раскислителей. Они препятствуют образованию газовых пор. Для полуавтоматической сварки подбирают проволоку диаметром 0,8, 1, 1,2, 1,6 или 2 мм, а для автоматической – 3 мм. Для различных видов стали используют сварочную проволоку разных марок:

? для углеродистых и низколегированных – Св-08 ГС и Св-08 Г2С, рассчитанных на величину тока 300–400 и 600–750 А соответственно;

? для низколегированных повышенной прочности – Св-10 ХГ2 С;

? для теплоустойчивых сталей типа 20 ХМФ – Св-08 ХГСМФ и т. д.

Вылет сварочной проволоки в зависимости от величины сварочного тока может варьироваться в пределах 7–14 мм при токе 60–150 А и 15–25 мм при токе 200–500 А.

4. Расход углекислого газа (7– 20 л/мин).

5. Скорость сварки (20–80 м/ч). Примерные режимы для сварки в углекислом газе представлены в табл. 38, причем скорость подачи проволоки определяется методом подбора под соответствующий режим.

Режимы дуговой сварки в среде углекислого газа

В процессе сварки не следует задерживать горелку в зоне сварочной ванны, чтобы не усилить разбрызгивание металла.

При выполнении нижних швов горелку нужно держать под углом в 5–15° вперед либо назад (второй вариант предпочтительнее, поскольку при этом надежнее защищается металл сварочной ванны).

При механизированной сварке тонколистового металла (1–2 мм) совершение колебательных движений не требуется, а горелку рекомендуется держать под углом в 30–45° (углом назад).

Стыковые соединения металла толщиной 1,5–3 мм выполняют на весу. Более тонкий металл варят в вертикальном положении сверху вниз и ограничиваются только одним проходом.

Нахлесточные соединения при толщине металла 0,8–2 мм обычно варят на весу, иногда на медной подкладке.

Скорость сварки может быть увеличена при условии качественной сборки.

При сварке меди зону сварочной дуги защищают азотом.

Азотно-дуговую сварку ведут угольными или графитными стержнями, поскольку применение вольфрамовых стержней экономически невыгодно (на их поверхности образуются легкоплавкие соединения (нитриды вольфрама), что приводит к увеличению расхода вольфрама), при постоянном токе прямой полярности.

Диаметр угольного электрода составляет 6–8 мм при величине тока 150–500 АВ; расход азота – 3–10 л/ мин; напряжение на дуге – 22–30 В.

Для фиксации стержней горелка должна быть оснащена сменными наконечниками.

Данный текст является ознакомительным фрагментом.

Оборудование для ручной и механизированной сварки в защитных газах

Односторонняя сварка автоматами на медном перемещающемся ползуне.

Этот способ был разработан в ИЭС им. Патона и был внедрён в производство в виде автомата ТС-32 (Рис.6.7.) и ТС-44. Это способ сварки листов по повышенному зазору с применением подвижного охлаждаемого медного ползуна, закреплённого на тележке, которая с помощью специального ножа соединялась со сварочным трактором через зазор между свариваемыми листами. Одно из требований при таком способе сварки – сохранение постоянным начального зазора между листами. Это достигалось наличием сборочных скоб, устанавливаемых поперёк будущего сварного шва через 800 – 1200 мм и которые в процессе сварки должны удаляться. Такие автоматы позволяли сваривать листы полотнищ толщиной до 12 мм. Позже в ЦНИИ ТС был разработан аналог этих автоматов — автомат типа «Бриг». Существенным недостатком этого высокопроизводительного способа сварки явилось наличие сверхнормативных остаточных местных сварочных деформаций типа «волнистости» (потеря устойчивости) на толщинах 4-6 мм и «домиков» на толщинах 8-12 мм по концам стыковых соединений на длине 800 – 1200 мм. Несмотря на этот недостаток, стоимость сборки листов полотнищ снизилась в 2 раза, а стоимость сварки – в 1,5 раза.

Полуавтоматы. Установки для сварки полуавтоматами типа ПШ-5 (ПШ-5У), ПШ-54 под слоем флюса в настоящее время в судостроении не применяются в силу их недостатков – значительный вес держателя (из-за бункера с флюсом), малый запас флюса, невозможность плавного регулирования скорости подачи проволоки.

Отечественная промышленность располагает большим числом различных автоматов и полуавтоматов для сварки в защитных газах. В судостроении находят применение автоматы для сварки плавящимся электродом: АДПГ-500, АДСП-1, ТС-35 и неплавящимся (вольфрамовым) электродом – АДСВ-2.

Автомат АДПГ-500 предназначен для сварки плавящимся стальным электродом в среде защитных газов (СО2, Аr, Hе) стыковых и угловых швов в нижнем положении. В комплект установки входят источник питания сварочной дуги ( преобразователь типа ПСГ-500), шкаф управления, сварочный трактор и газовая аппаратура. Сварочный трактор имеет детали, унифицированные с автоматом АДФ-500. Трактор – малогабаритный предназначен для сварки тонкой электродной проволокой диаметром 0,8 – 2 мм при силах тока 150 – 500 а. Скорость сварки может изменяться в пределах 15 – 70 м/ч, а скорость подачи проволоки 90 – 960 м/ч. Трактор может перемещаться по изделию. Газовая аппаратура состоит (Рис.6.8.) из баллона с защитным газом, редуктора, ротаметра (расходомер газа) и соединительных шлангов. При сварке в среде СО2 в состав газовой системы включают осушитель и подогреватель газа. Грелка с водяным охлаждением обеспечивает подачу защитного газа в пределах 600 — 1500 л/ч.

На судостроительных заводах сварку плавящимся электродом в защитных газах наиболее широко применяют как полуавтоматическую с применением полуавтоматов ПДПГ-300, ПДПГ-500, А-537Р, «Гранит» и «Нева» и др.

Полуавтоматы ПДПГ-300 и ПДПГ-500 – в состав установки входят источник сварочного тока (типа ПСГ-350 или ПСГ-500), шкаф управления, подающий механизм с гибкими шлангами и сварочными пистолетами и газовая аппаратура (Рис.6.8).

Подающий механизм обеспечивает подачу проволоки диаметром 0,8- 2,0 мм со скоростью до 960 м/ч. Полуавтоматы предназначены для сварки плавящимся электродом в среде защитных газов стыковых и угловых швов в любых пространственных положениях. Полуавтомат А-547Р (А-547, А-547У) предназначен для сварки в среде углекислого газа; создан в ИЭС им. Патона. Особенность полуавтомата – облегчённый пистолет с коротким шлангом длиной от 0,8 до 1 м (Рис.6.9). Полуавтомат рассчитан на электродную проволоку диаметром 0,Ю8 – 1,0 мм и предназначен для сварки тонколистовой стали толщиной до 3 мм и угловых швов катетом 4 мм в углекислом газе.

Для сварки титановых сплавов применяют автоматы типа АДС-1000-2М, АДС-1000-2В, АСУ-4МВ и полуавтоматы ПГТ-2, «Ритм», «Темп» и др.

Оборудование для ручной и механизированной сварки неплавящимся электродом в среде инертных газов.При этом способе сварки в качестве неплавящегося электрода используют вольфрамовые прутки, содержащие 1,5 -2% окиси лантана или иттрия, которые улучшают эмиссию электронов с электрода, что повышает устойчивость горения дуги. Наиболее широк этот способ применяется для сварки цветных металлов и сплавов и для нержавеющих сталей. Во многих случаях сварочная дуга питается от источника переменного тока, что объясняется следующим.

При сварке алюминия и его сплавов на его основе, а также магниевых сплавов, для разрушения тугоплавкой окисной плёнки, образующейся на поверхности сварочной ванны, необходима обратная полярность (минус на изделии), так как только при таком включении эмиссия электронов с изделия (катода) будет разрушать поверхностную плёнку окислов; сварку можно выполнять качественно при условии указанной очистки сварочной ванны. В тоже время, при обратной полярности вольфрамовый электрод чрезмерно нагревается. Во избежание его расплавления, сварочный ток приходится уменьшать, а это снижает производительность сварки.

При переходе на переменный ток сварочная ванна достаточно очищается в полупериод, когда изделие является катодом; одновременно переменная полярность позволяет повысить сварочный ток и производительность сварки. Однако в этом случае неизбежно появление составляющей постоянного тока Iо(Рис.6.10.) в связи с тем, что электродами являются различные металлы (один электрод – вольфрам, другой – алюминий).

Более интенсивная эмиссия электронов с вольфрамового электрода обусловливает появление несимметричной синусоиды переменного тока, из которой можно выделить постоянную составляющую. Составляющая постоянного тока имеет прямую полярность, что ухудшает качество сварного соединения (затрудняет разрушение плёнок, уменьшает глубину проплавления, ухудшает стабильность дуги). Исследования показали [ 4,5 ], что включение в последовательную сварочную цепь балластных реостатов или ёмкости уменьшает или полностью устраняет составляющую постоянного тока. Поэтому при сварке (механизированной или ручной) алюминиевых сплавов вольфрамовым электродом питание сварочной цепи осуществляют, как правило, переменным током (Рис.6.8,б).

В состав установки входят: источник тока – сварочный трансформатор 1; дроссель для регулирования силы сварочного тока 2; осциллятор для стабилизации дуги 3; балластный реостат 4 для уменьшения составляющей постоянного тока; газо -электрическая горелка 5 с вольфрамовым электродом, газовая система, включающая баллон с аргоном 6 , редуктор 7, ротаметр 8 и шланги для подвода аргона. В ручном варианте газо-электрическую горелку перемещают вручную. Укрепив на тракторе и включив в состав установки шкаф управления, можно сварку вести автоматически. Установки типа УДАР-300 и УДАР-500, а также УДГ-301 и УДГ-501 применяют в судостроении. Для устранения составляющей постоянного тока в сварочную цепь этих установок включены конденсаторные батареи и имеется электронный стабилизатор напряжения. Диаметр вольфрамового электрода – 2-6 мм. В судостроение в настоящее время очень широко применяется автомат АДСВ-2, который предназначен для автоматической сварки нержавеющих сталей и цветных металлов и сплавов неплавящимся вольфрамовым электродом в среде аргона. Сварочный ток до 400 а, скорость сварки 10-80 м/ч, диаметр присадочной проволоки – 1-2,5 мм, скорость её подачи до 800 м/ч.

Гибридная лазерно-дуговая сварка. Основные принципы.Применение дугового разряда как одного из самых распространённых и дешёвых видов источников тепла для сварки наталкивается на существенные трудности, связанные с недостаточной концентрацией энергии в электродуговой плазме и неустойчивостью горения дуги при высоких скоростях сварки [ 1, 3 ]. Поэтому на данный момент всё большее развитие получают гибридные ( помесь) способы сварки, к которым можно отнести и лазерно-дуговую сварку. Данная технология была получена объединением технологий лазерной сварки и сварки в среде защитных газов. На Рис.6.11 показаны основные методы реализации гибридно-дуговой сварки.