Сварка под флюсом: присадочные материалы и флюсы

Сварка под флюсом

Тот, кто знаком со сварочными процессами, знает, как негативно влияет воздух на качество сварного шва. Вот почему самым качественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого используются инертные газы или флюсы. Сварка под слоем флюса сегодня используется не так часто, особенно в бытовых условиях. Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим. В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Что такое сварка под защитными флюсами

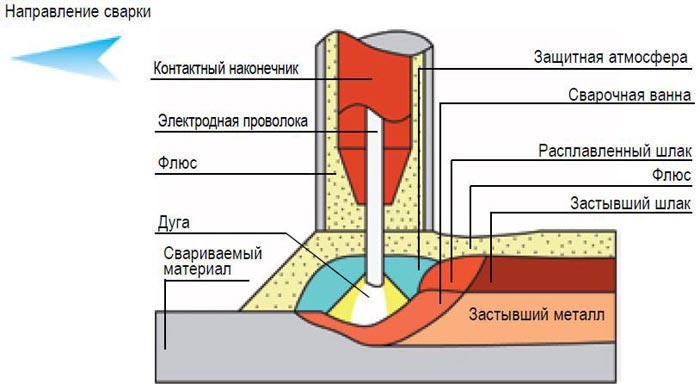

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% — низкокремнистый и больше 35% — высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида ( MnO ) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Режимы сварки под флюсом

Необходимо отметить тот факт, что механизированная сварка под флюсом отличается от ручной тем, что появляется возможность использовать сварочный ток высокой плотности. Он варьируется в диапазоне 25-100 А/мм². Соответственно и сила тока будет использоваться большая. Это отражается на глубокой проварке шва, возможности сваривать толстостенные заготовки без формирования кромок, увеличивать скорость самого процесса.

К примеру, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не более 70 м/час. Используя двухдуговую сварку, можно увеличить данный показатель до 300 м/час. Конечно, силу тока подбирают в основном от диаметра используемого электрода. В таблице указана их зависимость между собой.

| Диаметр электрода, мм | Сила сварочного тока, А |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Необходимо добавить, что сварочно-флюсовая технология является еще и экономичной. Все дело в том, что расход материалов уменьшается за счет меньшего разбрызгивания металла, к примеру, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%. Уменьшается объем угара, не образовываются огарки и другие неприятные моменты. Сохранение тепла под флюсом дает возможность сэкономить и электроэнергию. Уже доказано, что уменьшение потребления электрического тока происходит до 40%. Сокращаются и трудозатраты, которые обычно уходят на формирование кромок, на очистку шва после сварки от окалин, брызг и шлака.

Единственный минус – это ограничение по положению сварочной ванны. Варить можно в нижнем положении автоматами или полуавтоматами или с небольшим наклоном в пределах 10-15°.

Обязательно посмотрите видео, в котором показано, как можно варить две металлические детали под флюсом.

Сварка под флюсом: присадочные материалы и флюсы

- Главная

- Новости

- Сварочное оборудование

- Промышленность

- Виды и способы сварки

- Вопрос-ответ

- Новости от партнеров

- Газосварщик

- Контакты

- Рекламодателям

- Карта сайта

Main Menu

- Сварочные работы

- Сварочные инверторы

- Способы дуговой сварки

- Сварочные машины и приспособления

- Сварочные провода и электроды

- Флюсы для сварки сталей

- Техника ручной сварки

- Производительные методы сварки

- Внутренние напряжения и деформации

- Сварка под слоем флюса

- Сварка сталей

- Сварка чугуна

- Сварка цветных металлов

- Контроль сварочных работ

- Техника безопасности

- Контактная сварка

- Стыковая сварка

- Точечная сварка

- Рельефная и шовная сварка

- Контроль качества сварки

- Сварка пластмасс

- Газовая сварка

- Другие виды сварки

- Сварка в защитных газах

- Классификация способов сварки

- Резка металлов

- Автоматическая сварка

- Сварка трубопроводов

Сварка под слоем флюса — Материалы

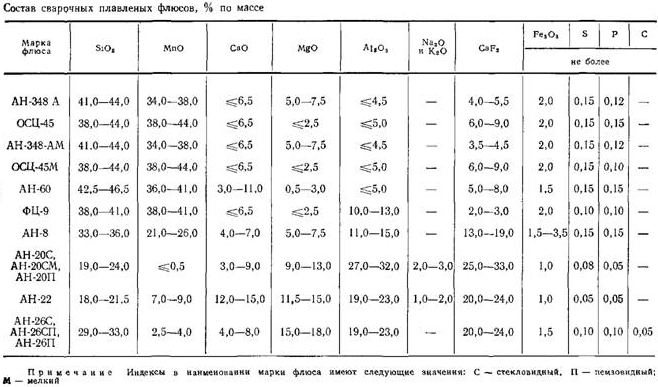

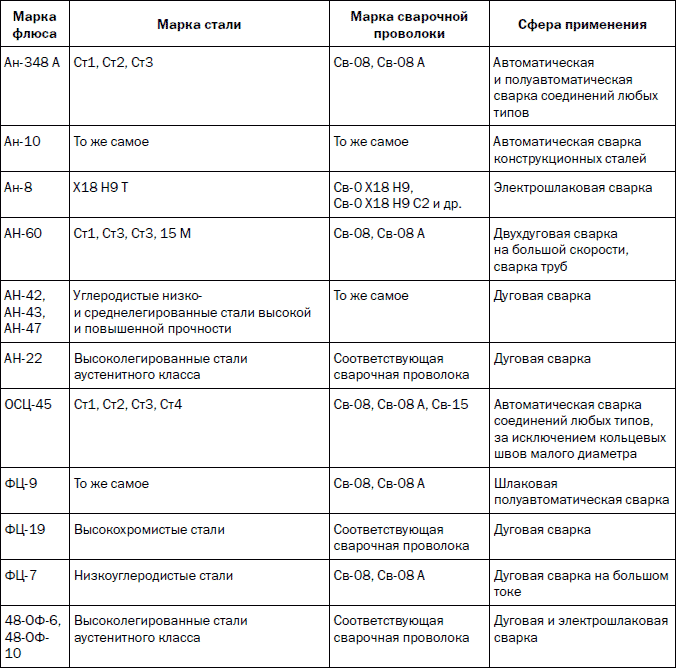

МАТЕРИАЛЫ ДЛЯ СВАРКИ ПОД ФЛЮСОМ

Для дуговой сварки под флюсом применяют электродную проволоку и флюс. В качестве электродной применяют такую же проволоку, что и при других способах сварки плавлением. Может применяться также проволока, отформованная из ленты в трубку, внутрь которой запрессован флюс. Такую проволоку называют порошковой. В последнее время разработаны композитные проволоки, оболочка которых пластмассовая, а сердцевина — смесь флюса и железного порошка. Достоинство такой проволоки — полная невосприимчивость к влаге. , Сварочный флюс должен хорошо защищать капли электродного металла и жидкий металл сварочной ванны от воздействия воздуха. Наряду с этим флюс обеспечивает устойчивое горение дуги, хорошее формирование шва и образует шлаковую корку, легко отделимую от поверхности шва после затвердевания; из флюса при плавлении не должно выделяться большого количества газов, пыли. Флюс должен обеспечивать заданные химический состав и механические свойства металла шва. Флюсы классифицируются по назначению, химическому составу и способу изготовления. По назначению выделяют три группы флюсов: для сварки углеродистых и легированных сталей, для сварки высоколегированных сталей, для сварки цветных металлов и сплавов. Внутри этих групп флюсы могут различаться по размеру зерна в зависимости от диаметра электродной проволоки: чем больше диаметр проволоки, тем крупнее част300ицы флюса. По химическому составу различают кислые и основные флюсы в зависимости от соотношения соответствующих окислов в составе. По способу изготовления флюсы разделяют наплавленные и неплавленные. Неплав ленные флюсы изготавливают без плавления компонентов шихты. К ним относят флюсы керамические и изготовленные путем измельчения природных минералов. Керамические флюсы изготавливают из тех же компонентов, что и электродные покрытия, их замешивают на жидком стекле, а затем спекают и дробят. Недостаток таких флюсов — низкая прочность их зерен (много отходов, мелких фракций) и возможная неоднородность состава из-за разделения веществ с разным удельным весом при их перемешивании. Плавленные флюсы применяются чаще. Среди них больше используют высококремнистые и марганцевые флюсы АН-348А и ОСЦ-45. Эти флюсы изготавливают плавлением песка (до 97 % Si02), марганцевой руды (МпО), плавикового шпата (75 % CaF2), магнезита (87 % MgO). Жидкий расплав флюса выливают в изложницу или воду, обеспечивая грануляцию флюса. Для сварки низколегированных низкоуглеродистых сталей используют улучшающие легирующие флюсы. Для сварки высоколегированных сталей — более нейтральные флюсы, состоящие из бескислородных соединений типа фтористого кальция. Однако формирование швов под такими флюсами несколько хуже, чем под флюсами с активными компонентами. Плавленные флюсы бывают стекловидными и пемзовидными, отличаются формой частиц и степенью раскисления. Стекловидный флюс лучше защищает зону сварки, однако формирование шва лучше под пемзовидным флюсом. Химический состав металла шва зависит от химической активности флюса и от состава электродной проволоки. Поэтому для сварки конкретной стали флюс надо выбирать одновременно с проволокой, т.е. выбирать систему флюс — проволока. При этом надо стремиться, чтобы металл шва содержал 0,2. 0,4 % кремния и марганца. Можно использовать, например, при сварке углеродистых и низколегированных сталей три основные системы. По первой из них берут низкоуглеродистую проволоку (Св-08, Св-08А) и высокомарганцовистый, высококремнистый флюс (35. 40 % МпО и 40. 45 % Si02). Легирование кремнием и марганцем будет прои table border=сходит// src=ь за счет флюса. По второй системе можно взять низкоуглеродистую проволоку, содержащую до 2 % Мп (например, Св-20Г2) и высококремнистый, с небольшим содержанием марганца флюс (40. 42 % Si02 и не более 15 % МпО). Легирование шва марганцем будет происходить за счет проволоки, а кремнием — за счет флюса. По третьей системе выбирают среднемарганцовистую электродную проволоку (около 30 % МпО) и среднемарганцовистый, высококремнистый флюс (около 30 % МпО и 40. 45 % Si02). Марганец в шов будет переходить из проволоки и флюса, кремний — из флюса. Количество переходящих в шов легирующих элементов зависит и от параметров режима сварки. Чем больше будет вокруг сварочной ванны расплавившегося флюса, тем больше легирующих элементов перейдет из него в шов.

Что такое флюс для сварки

Для снижения активности разогретых сталей и цветмета во время высокотемпературного воздействия применяется флюс сварочный. Выпускается композиционный материал в порошковой, гранулированной или пастообразной модификации. Цвет зависит от химсостава: белый, грязно-зеленый или оттенков коричневого. Некоторые изолирующие компоненты реагируют со сплавами, легируют диффузионный слой.

Используются многокомпонентные флюсы при всех способах сварки, если необходимо:

- создание изоляции, уберегающей от окисления, насыщения содержимого ванны водородом, азотом (возрастает риск охрупчивания);

- стабильное горение дуги (улучшается токопроводимость);

- исключить нежелательные сварочные примеси, увеличивающие риск образования трещин, других дефектов, ухудшающих прочностные характеристики металлоизделий;

- уменьшить разбрызгивание, образование искр.

Подача неметаллических композиций, улучшающих качество соединений, оберегающих от контакта с воздухом в процессе нагрева, дозированная. предусмотрена в область, прошиваемую электродугой. Некоторые марки содержат элементы, легирующие шов.

Принцип работы сварочных флюсов

Композиционные защиты при нагреве электродугой вступают во взаимодействие с расплавленными металлами с образованием характерной шлаковой пленки или газового пузыря – так называют образуемое скопление выделяемых паров. Увеличивают временной интервал кристаллизации, шов получается качественнее, кристаллизуется без внутренних дефектов.

Флюс для сварки – это неметаллические минеральные вещества, увеличивающие концентрацию тепла в месте дуги при дуговой электросварке, при газовой выполняют аналогичную функцию. Выпускаются в гранулированном, пастообразном или порошковом состоянии. Важная характеристика – активность, измеряется в долях единицы. Группируют пассивные, малоактивные, активные и высокоактивные композиции, подбирают их в зависимости от марки ферросплава, условий сварочного процесса, для каждой производственной ситуации индивидуально, учитывается толщина свариваемых частей.

Как достигается функциональность:

- Изоляция создается разложением составляющих:

с выделением газообразных химэлементов, формируется облако-пузырь;

с созданием рыхлой структуры, покрывающим зеркало ванны.

По специальным таблицам определяют вес расходников, физическая форма значения не имеет.

- Стабилизация сварочной дуги объясняется увеличением электропроводности промежутка между электродом и заготовкой. Усиливается плотность прогревающего разряда, скорость термодинамики увеличивается.

- Воздействие легирующих присадок основано на способности Si и Mn при высокой температуре обогащать ферросталь, благодаря этому усиливается сопротивляемость шовного валика, возрастает прочность на разрыв.

- Флюсы влияют на степень пластичности шва, регулируют межфазное натяжение. Формируется равномерная кристаллическая решетка. Различают расходники:

«длинные», сохраняющие вязкость длительное время, защищают детали от остывания;

«короткие, которые быстро остывают, переходят в твердую фазу.

Остатки легко удаляются с заготовки, могут использоваться без ограничений, сохраняют свои свойства, если не подвергались термовоздействию.

Классификация

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

При выборе химсостава учитывают условия работы, факторы риска, которые минимизируются применением защитных смесей.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

Нередко при производстве гранул смешивают различные виды сварных флюсов.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Флюсы для газовой сварки

Порошки в рабочую зону подаются дозаторами или расходомерами. Желательно следить, чтобы защищающий слой не раздувался горелкой. Пасты намазывают вручную, закрывают кромочную область, зону термического влияния.

- медных сплавов (меди, латуни, различных бронз) применяют кислые флюсы, содержащие борную кислоту или другие соединяя с бором;

- алюминиевых сплавов – с фторидами щелочных металлов;

- чугуна – смеси с Na, К.

При соединении углеродистых заготовок флюсы не нужны.

Флюсы для автоматической сварки

Чаще для автоматов применяют:

- окисляющие, слабоокислительные, безокислительные флюсы категории АН (разработка Академии наук);

- керамические класса К или KBC.

Грануляты применяют по типу сплавов, расход указывается в технологических картах. Сухие защиты при сварке в нижнем пространственном положении наносят на поверхность металла. Рекомендованная толщина слоя – от 40 до 80 мм, ширина от 50 до 100 мм. Сварка осуществляется в нижнем пространственном положении.

Сварочные флюсы. Защита сварочной зоны

В процессе газовой и электродуговой сварки высокотемпературная зона обработки чрезвычайно увеличивает свою химическую активность. Следствием являются интенсивное окисление металла, испарение части материала сварочной проволоки, снижение интенсивности металлургических процессов, что препятствует эффективному плавлению. Наконец, с увеличением продолжительности сварки в ванне начинается скапливаться всё больше шлаков. Поэтому такую зону необходимо эффективно изолировать, что и выполняется сварочными флюсами – неметаллическими композициями с определённым набором свойств.

В процессе газовой и электродуговой сварки высокотемпературная зона обработки чрезвычайно увеличивает свою химическую активность. Следствием являются интенсивное окисление металла, испарение части материала сварочной проволоки, снижение интенсивности металлургических процессов, что препятствует эффективному плавлению. Наконец, с увеличением продолжительности сварки в ванне начинается скапливаться всё больше шлаков. Поэтому такую зону необходимо эффективно изолировать, что и выполняется сварочными флюсами – неметаллическими композициями с определённым набором свойств.

Принцип действия

Типовая сварочная зона при установившейся стадии процесса включает в себя следующие области:

- Зону дугового столба с внутренней температурой не менее 4000…5000 °С.

- Зону газового пузыря, которая образуется вследствие интенсивного атомарного испарения компонентов в кислородной среде.

- Шлаковый расплав, который, будучи легче металла, располагается в верхней части газовой полости.

- Слой расплавленного металла в нижней части полости.

- Шлаковую корку, которая образует верхнюю, твёрдую границу сварочной зоны.

Кроме того, свой вклад в поведение свариваемого металла вносит также сварочная проволока. Таким образом, при всех разновидностях сварки в миниатюре моделируется обычный металлургический процесс получения металла, но без защитного покрытия и чёткой протяжённости, которые в первом случае ограничиваются объёмом мартеновской или электропечи.

Обезопасить свариваемый металл от окисления и шлаковой корки, ухудшающей качество готового шва можно, применив непрерывную подачу в сварочную зону легкоплавких и в то же время – химически инертных компонентов. Ими и являются сварочные флюсы. Они могут применяться также для целей поверхностной наплавки. Применение флюсов снижает уровень пыли, которая всегда образуется при сварке.

При использовании данных материалов должны обеспечиваться следующие условия:

- Сварочный флюс не должен снижать производительность сварки, а, наоборот, стабилизировать её;

- Материал не должен вступать в химические реакции, как с основным металлом, так и с металлом сварочной проволоки;

- На протяжении всего рабочего цикла должна обеспечиваться изолированность зоны сварочного пузыря от окружающей среды;

- После окончания процесса остатки флюса, связываясь со шлаковой коркой, должны легко удаляться из зоны обработки. При этом до 70…80% материала флюса можно, после соответствующей очистки, вновь использовать при сварке.

Эти требования довольно сложны и противоречивы, поэтому оптимальный состав и технология подачи сварочных флюсов определяется под конкретный вид сварки, конфигурацию соединяемых частей металла и производительность процесса.

Классификация сварочных флюсов

Все разновидности сварочных флюсов характеризуются следующими параметрами:

- Своим внешним видом – могут быть порошковидными, зернистыми/кристаллическими, пастоподобными и даже газовыми. Например, для целей электросварки или наплавки оптимальными считаются сварочные флюсы в виде порошка или мелких гранул (при этом материал должен обладать ещё и соответствующими показателями электропроводности). В то же время при газосварке или пайке лучше применять флюсы в виде паст, порошка или газа.

- Химическим составом, к которому предъявляются требования химической инертности при весьма высоких температурах, а также способности к эффективной диффузии некоторых составляющих флюсов в металл сварного шва.

- Способом получения. Различают плавящиеся и неплавящиеся флюсы. Первые эффективнее при наплавке, когда поверхность металла должна быть эффективно дополнена иными химическими элементами (например, для улучшения внешнего вида и повышения антикоррозионных свойств). Неплавящиеся флюсы призваны улучшить механические показатели готового шва, поэтому их используют при сварке высокоуглеродистых сталей и цветных металлов, например, алюминия, которые в обычных условиях плохо свариваются.

- По своему назначению. Например, легированная сварочная проволока с флюсом позволяет улучшить химсостав, и повысить уровень механической прочности исходного металла. Особо ценятся флюсы универсального применения, которые можно использовать не только для сварки стали, но также для сварки цветных металлов и сплавов.

Типовыми составляющими любого сварочного флюса являются кремнезём и марганец. Однако для целей легирования в состав флюсов могут включаться различные ферросплавы и металлы.

Классификацию рассматриваемых материалов часто производят также и по их марке. Она определяется предприятием-разработчиком. Например, все марки флюсов, которые были разработаны Институтом электросварки имени Патона, в своём обозначении обязательно имеют буквы АН (академия наук). Своё «фирменное» обозначение ФЦ имеют и флюсы, разработанные Центральным НИИ транспортного машиностроения. Несмотря на то что рецептура практически всех флюсов стандартизирована (например, флюсы, предназначенные для автоматической сварки под флюсом сварочными тракторами, выпускаются по требованиям ГОСТ 9087), единой маркировки данных материалов нет.

Технология получения

Она определяется химическим составом сварочного флюса.

Неплавленые флюсы имеют керамическую основу, и получаются механическим измельчением компонентов на шаровых мельницах. В зависимости от размера фракций такие флюсы подразделяются на мелкие с размером зерна 0,25…1,0 мм, и нормальные, с размером зерна до 3…4 мм. Первые применяются при сварке проволокой небольших диаметров, не превышающих 1,0…1,5 мм; в обозначение таких флюсов добавляют букву М. В случае значительного количества компонентов в марке неплавленого флюса, их предварительно связывают между собой склеиванием, а затем уже размалывают до требуемого размера частиц.

В состав неплавленых флюсов входят, кроме кремнезёма, марганцевая руда, ферросплавы, металлические порошки и оксиды некоторых элементов. Критерием отбора считается способность этих компонентов усиливать металлургические процессы, которые протекают в зоне сварки. В результате улучшаются условия для поверхностного легирования и раскисления металла, сварной шов приобретает более мелкозернистую структуру, а количество вредных примесей в шве уменьшается. Легирующие способности неплавленых флюсов позволяет применять более дешёвую сварочную проволоку.

Вместе с тем, неплавленые флюсы имеют и свои недостатки. Например, их упаковка должна быть гораздо более тщательной, поскольку все компоненты таких флюсов гигроскопичны и легко впитывают влагу, ухудшающую качество материала. Неплавленые флюсы более требовательны к соблюдению технологического процесса сварки, поскольку при этом могут существенно измениться условия легирования.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

Плавленые флюсы используются преимущественно в технологиях автоматической сварки всех разновидностей. Технология их получения более сложная, и включает в себя следующие этапы:

- Подготовку, и размол всех компонентов, которые должны быть в составе флюса (кроме тех, что используются в неплавленых флюсах, туда включают также плавиковый шпат, глинозём, мел и ряд других);

- Перемешивание механической смеси в специальных вращающихся мельницах;

- Плавку в газопламенных печах с защитной атмосферой или в электродуговых печах;

- Гранулирование, которое выполняется для того, чтобы итоговые фракции имели нужных размер зёрен. Для этого расплав флюса выпускается в воду, где и затвердевает в шарообразные частицы;

- Сушку во вращающихся сушильных барабанах;

- Окончательное просеивание и упаковку.

Плавленые сварочные флюсы состоят из оксида марганца и кремнезёма SiO2. Марганец обеспечивает восстановление оксидов железа, которые постоянно образуются в процессе сварки, а также связывает находящуюся в шлаках серу в сульфид, который впоследствии легко удаляется с поверхности сварного шва. Кремний, в свою очередь, повышает сплошность металла в зоне шва, поскольку препятствует росту концентрации окиси углерода при сварке. Хорошие раскисляющие свойства кремния способствуют увеличению однородности химического состава металла при сварке под флюсом.

Плавленые флюсы имеют прозрачную или светло-жёлтую окраску. Их плотность не превышает 1,6…1,8 г/см 3 .

Действие сварочных флюсов при проведении сварки

Для ручной сварки флюс насыпается слоем толщиной до 60 мм на поверхности металла, которые прилегают к будущему стыку. При недостаточной толщине слоя флюса может быть непровар металла, с образованием трещин и раковин. После этого возбуждается разряд (при электросварке) или поджигается горелка – при газопламенной. По мере перемещения сварочного электрода слой флюса подсыпается на новые поверхности. Поскольку размеры столба в дуги больше высоты флюса, то разряд протекает полностью в жидком расплаве компонентов, которые воздействуют на металлический расплав с удельным давлением до 8…9 г/см 2 . В результате проведения сварки под флюсом исключается разбрызгивание металла, сокращается расход сварочной проволоки и повышается производительность процесса. Это происходит потому, что наличие флюса позволяет использовать более высокие значения рабочего тока без опасности получения прерывистого сварочного шва. Для сравнения – токи 450…500 А при открытой сварке применять невозможно, т. к. дуга выплёскивает металл из сварочной ванны.

В условиях автоматической или полуавтоматической сварки сварочные флюсы используются так. Флюс подаётся из бункера по специальной трубке. Чуть позже включается подача электродной проволоки с катушки, которая расположена после ёмкости с флюсом. По мере выполнения сварки часть флюса, которая не была использована и связана шлаками, пневматически отсасывается в специальную ёмкость. Расплавленная и охлаждённая шлаковая корка впоследствии механически удаляется с поверхности сварного шва.

Положительными факторами применения сварочных флюсов являются:

- Отсутствие потребности в предварительной разделке кромок будущего шва, поскольку при больших токах (для электросварки), либо повышенной концентрации кислорода (при газовой сварке) расплавление металла протекает значительно интенсивнее.

- Отсутствие угара металла, как в зоне шва, так и на поверхностях, которые прилегают к нему. Всё это сопровождается повышением качества готового сварного шва.

- Более устойчивое горение дуги.

- Увеличение КПД источника питания, поскольку снижаются потери энергии, затрачиваемой на нагрев металла, его разбрызгивание и повышенного расхода сварочной проволоки с флюсом.

- Более комфортные условия труда сварщика, поскольку значительная часть пламени дуги экранируется слоем флюса.

Ограничением для применения сварочных флюсов считается невозможность быстрого осмотра места выполненной сварки. Это повышает требования к качеству подготовительных работ, особенно, если сваркой соединяют детали сложной конфигурации. Кроме того, сами флюсы достаточно дороги, а их расход сопоставим с затратами на сварочную проволоку.

Сварочные флюсы классификация и особенности

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

- Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Материалы для сварки под флюсом

СОДЕРЖАНИЕ

1 Сущность и особенности сварки под флюсом

2 Оборудование для сварки под флюсом

3 Материалы для сварки под флюсом

4 Технология сварки под флюсом

5 Техника безопасности при дуговой сварке

Приложение (рисунки, схемы, таблицы)

ВВЕДЕНИЕ

Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем Героя Социалистического Труда академика Е.О. Патона. Им лично и руководимым им коллективом сотрудников Института электросварки Академии наук Украинской ССР проделана огромная работа по изучению, развитию и промышленному внедрению автоматической сварки под флюсом. В результате многолетней упорной работы коллектива Института создана технология сварки под флюсом, разработаны составы и методы производства флюсов, созданы оригинальные конструкции автоматов, в результате чего наша страна далеко опередила другие страны в разработке и освоении этого важнейшего технологического процесса и в этой области занимает сейчас ведущее положение в мировой технике. В развитии способа автоматической сварки под флюсом деятельное участие принимали и принимают коллективы многих заводов, исследовательских институтов и лабораторий нашей страны.

Сущность и особенности сварки под флюсом

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса в зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

— Сварка в цеховых и монтажных условиях

— Сварка металлов от 1,5 до 150 мм и более;

— Сварка всех металлов и сплавов, разнородных металлов.

Оборудование для сварки под флюсом

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

— с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги);

— аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием).

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода.

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтампер ной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время — часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Материалы для сварки под флюсом

Электродная проволока. Правильный выбор марки электродной проволоки для сварки — один из главных элементов разработки технологии механизированной сварки под флюсом. Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Для сварки сталей предназначена проволока по ГОСТ 2246—70 Проволока стальная сварочная». В соответствии с этим ГОСТом выпускают низкоуглеродистую, легированную и высоколегированную проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты. Транспортировать и хранить про волоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 — 150 °С. ЦНИИТМАШ рекомендует обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250 °С 2 — 2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку .Для механизированной сварки под флюсом и по флюсу алюминия и его сплавов используют сварочную проволоку, выпускаемую по ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов». ГОСТ 16130-72 «Проволока и прутки из меди и сплавов на медной основе сварочные» предъявляет требования к проволоке для сварки меди и ее сплавов. Подготовка этих проволок к сварке во многом определяет качество сварного соединения. Как правило, подготовка этих проволок к сварке такая же, как и основного металла. Наилучшие результаты обеспечивает химическая обработка или электролитическое полирование.

Сварочные флюсы. Сварочный флюс — один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Лучшая изолирующая способность — у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Обзор технологии сварки под флюсом

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов.

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см 2 . Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.

Флюсаппарат работает так. В эжекторе, который является основой узла для подачи флюса, создается необходимое разрежение воздуха. В результате смесь флюса с воздухом попадает в шланг сварочного аппарата. Мощность всасывающего насоса подбирается таким образом, чтобы в подающей трубке создавалась скорость потока частиц материала не ниже 20-25 м/с: в этом случае флюс, независимо от размера частиц, будет находиться во взвешенном состоянии. Благодаря профилю эжектора, скорость частиц на выходе из трубки увеличивается и состав равномерно покрывает зону последующего соединения деталей.

В процессе сварки часть флюса остается в неизменном виде и поэтому вновь может быть подана в загрузочный бункер оборудования. С этой целью входное отверстие пневматического отсоса выполняется по профилю диффузора. В результате скорость перемещения использованного флюса по мере его приближения к загрузочному бункеру падает. В результате происходит эффективное отделение частиц флюса от воздуха. Воздух удаляется через ситообразные отверстия наружу, а флюс поступает в циклон, находящийся в верхней части флюсаппарата. Там происходит завихрение потока, при котором происходит окончательное сепарирование частиц флюса. Верхняя часть циклона закрывается пылезащитным колпаком, снабженным матерчатыми фильтрами, что улучшает качество отбора флюса в загрузочный бункер.

В зависимости от производственных характеристик сварочного оборудования флюсаппараты обладают следующими эксплуатационными параметрами:

- Номинальной производительностью, л/ч — до 450-500;

- Максимальной высотой всасывания, м — до 3,5-4;

- Рабочими давлениями сжатого воздуха, МПа — до 0,5-0,6.

Флюсаппараты выпускаются стационарными или передвижными. Они могут также комплектоваться вместе с основным оборудованием для сварки или поставляться отдельно от него.

Положительной особенностью сварочных автоматов является их работа при постоянной скорости подачи проволоки, поскольку использование флюса обеспечивает повышенную плотность тепловой мощности в зоне горения дуги.

Технология автоматической сварки под флюсом

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

Особенности сварки под флюсом

Сварочная проволока с флюсом, по ГОСТу 8713 1979 года, предназначена для неразъемного соединения деталей из стали и сплавов с включением железоникелевой основы. При помощи этого вида сварочных работ можно выполнять любые по сложности стыки.

Подготовка специалиста для полуавтоматической сварки под флюсом не требует больших затрат времени и средств. Сам флюс – это порошок из гранул, который при горении создает защитный слой из газа и шлака.

Действие защитного покрытия

Электродуговая сварка под слоем защитного порошка – это несложное в исполнении, но качественное и надежное соединение различных металлоконструкций и деталей.

Особенность сварки под флюсом заключена в соединении расплавленного металла двух деталей под слоем специального гранулированного порошка. При большой температуре электрической дуги металл и флюс расплавляются.

Пленка, образовавшаяся при расплаве гранул, защищает сварочную ванночку от воздействия кислорода и окружающей среды, не дает разбрызгиваться металлу.

На шве появляется тонкий слой шлака, который позволяет равномерно остывать сварному соединению. Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.

Чтобы снять шлак, достаточно несильно ударить молотком по нему, и он осыплется. Перед этим необходимо убрать с деталей остатки флюса, его можно использовать на следующем стыке.

Способы работы

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Соединение с помощью сварки полуавтоматом. Чтобы обеспечить оптимальную скорость подачи проволоки с флюсом, сварщик подбирает соответствующий режим работы на аппарате, учитывая толщину металла и вид соединения.

Дуга направляется вручную. При этом скорость подачи проволоки, сила тока и угол наклона держателя – это основные факторы, влияющие на качество выполненной работы.

Схема автоматической (роботизированной) сварки предназначена для соединений стыковых и угловых деталей. В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

Одна из разновидностей автоматического способа позволяет вести сварку сразу двумя электродами – это тандемный метод. При этом электроды идут параллельно друг другу и находятся в одной плоскости, что позволяет увеличить сварочную ванночку при мгновенном возбуждении электрической дуги. Флюс выполняет защиту шва от кислорода и обеспечивает равномерное остывание.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.

Классификация сварочной проволоки

Сварка полуавтоматом выполняется флюсовой проволокой без газа для повышения качества соединения деталей. От типа стержней и химического состава зависят механические показатели сварочного соединения.

Важно. Стальная проволока для сварки под флюсом должна соответствовать ГОСТу 2246 1970 года и применяться в зависимости от материала деталей.

Проволоку делают из трех видов сталей:

легированных;

легированных;- высоколегированных;

- конструкционных, низкоуглеродистых.

Сечение сердечников, в зависимости от толщины металла, изготавливается диаметром не более 12 мм. Поставляется в бухтах не более 80-ти м длины. По желанию заказчиков возможна намотка на кассеты или катушки.

Хранить стальную проволоку нужно в сухих помещениях. При образовании ржавчины бухты обрабатывают с помощью бензина или керосина.

Для сварки алюминиевых деталей проволоку изготавливают по ГОСТам 7871 и 16130. Для этого производятся и наиболее часто применяются омедненные проволоки, не требующие обрабатывания при сварке.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.