Термитная сварка электрохимической защиты трубопроводов

Термитная сварка электрохимической защиты трубопроводов

You are using an outdated browser. Please upgrade your browser to improve your experience.

- Вход

- Регистрация

Инструкция по термитной сварке выводов ЭХЗ.

- Главная

- Инструкция по термитной сварке выводов ЭХЗ.

- Метаданные

- Файл с работой

Краткое описание

Ключевые слова

Ваш браузер не поддерживает фреймы

Lorem ipsum dolor sit ametit, sed do ed minim ver. Excepteur sintit anim id est laborum ed do ed minim ver, Excepteur sintit anim id est laborum.

Будьте с нами

- Регистрация

- Авторизация

- Подписка

- Как накопить баллы?

Календарь событий

- Конкурс исследовательских работ

- Конференции

- Профессиональные конкурсы

- Творческие конкурсы

- Публикация в журналах

- Блиц — Олимпиада

Загрузка файла

Для того чтобы скачать файл, вам необходимо авторизоваться на сайте. Подробнее о правилах сообщества

Контактные данные

Подписка на рассылку

Подписывайтесь, если хотите быть в курсе последних событий в сфере образования

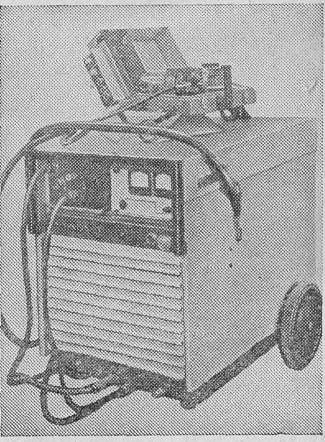

Оборудование для электрохимической защиты (ЭХЗ)

Электрохимзащита применяться для защиты различных металлических сооружений, газопроводов и нефтепроводов, а также для защиты нефтегазопромысловых стационарных сооружений. Электрохимзащита трубопроводов значительно продлевает срок их службы и устраняет самую главную опасность – внеплановые ремонты. Каждый элемент подземных коммуникаций имеет свой ресурс, срок службы. По истечении этого времени, необходимо проводить плановую замену. Однако из-за коррозии (а в старых трубах она неизбежна), расчетные сроки службы значительно корректируются. И только электрохимзащита помогает оградить себя от неожиданностей, сэкономить приличные средства и избежать аварий. В данном разделе представлена, только малая часть продукции электрохимзащиты поставляемой АО «ГСС» (в виде примера), для получения полной информации по продукции электрохимзащиты, необходимо обраться в профильный отдел.

ОБЛАСТЬ ПРИМЕНЕНИЯ ОСНОВНЫХ ВИДОВ ОБОРУДОВАНИЯ ЭХЗ:

Станции катодной защиты

ЭЛЕКТРОИЗОЛИРУЮЩИЙ ЛОЖЕМЕНТ «ЛИТОМЕТ»

ТУ 1469-025-63341682-2017

ОПИСАНИЕ:

электроизолирующий ложемент «Литомет» представляет собой электроизолирующую прокладку, предназначенную для исключения любого электрического контакта между стальными надземными трубопроводами и металлическими опорами, и конструкциями, а также защиты изоляционного покрытия трубопроводов от механических повреждений.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

изделие монтируется на опорах трубопроводов различных типов во всех климатических зонах по ГОСТ 15150-69 при температуре окружающей среды от минус 60˚С до плюс 60˚С.

ПРЕИМУЩЕСТВА:

- увеличение срока службы надземных трубопроводов за счет прочной конструкции, не подверженной деформации во времени (ползучести);

- защита антикоррозионной изоляции трубопроводов от механических повреждений при прокладке трубопроводов;

- защита материала трубы от блуждающих токов;

- защита материала трубы от снижения токов ЭХЗ;

- защита материала трубы от повреждений в результате гальванической и щелевой коррозии.

Основные характеристики электроизолирующий ложемент «Литомет»

Габаритные размеры, мм

Применение для опор трубопроводов диаметром, мм

ТЕРМИТНАЯ СВАРКА ВЫВОДОВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ

Термитная сварка — сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла (медный термит CuO или железный термит Fe2O3 или Fe3O4) и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл (см. рисунок 35).

Подготовка и приварка выводов ЭХЗ с применением медных термитных смесей, упакованных в разовые тигель-формы, выполняется в следующей последовательности:

— вскрыть герметичную индивидуальную упаковку и произвести контроль внешнего вида РТФ непосредственно перед её установкой и применением;

— произвести подготовку рабочей поверхности РТФ путем притирки с помощью наждачной бумаги, уложенной на трубу (элемент) того же диаметра;

— установить РТФ на место приварки (рис. 12.3), предварительно обезжирив зачищенную поверхность спиртом либо ацетоном;

— вставить до упора вывод ЭХЗ в отверстие литниковой камеры;

— произвести поджиг запала термитной смеси в РТФ посредством передатчика и приемника устройства дистанционного поджига.

1 — разовая тигель-форма; 2 — вывод ЭХЗ; 3 — провод вывода ЭХЗ; 4 — стенка газопровода

Рисунок 12.3 — Схема установки РТФ на газопровод

Подготовка и приварка выводов ЭХЗ с применением медных термитных смесей в комплекте с многоразовыми графитовыми тигель-формами выполняется в следующей последовательности:

— вскрыть герметичную индивидуальную упаковку одной порции (массой 54 г) термитной смеси и произвести перемешивание путем встряхивания непосредственно перед применением;

— в случаях применения термитной смеси в упаковках большей массы (массой 1 кг — 20 порций), необходимо произвести до вскрытия герметичной упаковки перемешивание путем встряхивания упаковки;

— осмотреть многоразовую графитовую тигель-форму, не допускается применять тигель-форму с недопустимыми трещинами, сколами опорного торца, неплотностями поверхностей замыкания полутиглей;

— произвести подготовку рабочей поверхности тигель-формы путем притирки с помощью наждачной бумаги, уложенной на трубу (элемент) того же диаметра;

— установить тигель-форму с помощью магнитных башмаков на место приварки (рис. 12.4), предварительно обезжирив зачищенную поверхность бензином либо ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси газопровода;

1 — шнур замедленного горения, 2 — крышка тигель-формы, 3 — термоподжиг, 4 — корпус тигель-формы, 5 — термитная смесь, 6 — мембрана, 7 — литниковая камера,8 — провод вывода ЭХЗ в изоляции, 9 — стенка газоопровода, 10 — теплоотводящая трубка

Рисунок 12.4 — Схема установки многоразовой тигель-формы с термитной смесью на газопровод

— вставить в нижнее боковое отверстие тигель-формы вывод ЭХЗ;

— установить на дно камеры сгорания тигель-формы стальную или медную мембрану толщиной 0,3±0,02 мм без перекосов для исключения просыпания термитной смеси в полость тигель-формы;

— высыпать одну порцию термитной смеси (массой 54 г) в тигель-форму, перемешать и уплотнить (допускается сварочным электродом диаметром от 2,0 до 4,0 мм);

— закрыть крышкой тигель-форму;

— вставить через запальное отверстие крышки огнепроводный шнур замедленного горения либо провода для дистанционного поджига;

— рекомендуется с целью исключения попадания на поверхность газопровода брызг расплавленной меди защищать поверхность газопровода уложенным влажным песком в радиусе от 20 до 30 см от места приварки или применять инвентарные многоразовые защитные экраны из несгораемого материала (металлические кольца, полукольца);

— произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига.

Термитная сварка выводов ЭХЗ

9.3.1 Для термитной приварки выводов ЭХЗ на трубопроводах следует применять разрешенные к применению на опасных производственных объектах медные термитные смеси, паяльно-сварочные стержни или термокарандаши (из прессованной термитной смеси на клеевой основе) в комплекте с графитовыми тигель-формами.

9.3.2 Подготовка и приварка выводов ЭХЗ выполняется в следующей последовательности.

9.3.2.1 В случае применения медных термитных смесей в комплекте с графитовыми тигель-формами работы выполняются в следующей последовательности:

— подготовить медный вывод ЭХЗ, удалив на торце кабеля изоляцию на расстоянии 120 мм;

— вскрыть герметичную индивидуальную упаковку одной порции (массой 54 г) термитной смеси и произвести перемешивание путем встряхивания непосредственно перед применением;

— в случаях применения термитной смеси в упаковках большей массы (массой 1 кг – 20 порций), необходимо, до вскрытия герметичной упаковки произвести перемешивание смеси путем встряхивания упаковки;

— осмотреть графитовую тигель-форму. Не допускается применять тигель-форму с недопустимыми трещинами, сколами опорного торца, неплотностями поверхностей замыкания полутиглей;

— произвести подготовку рабочей поверхности тигель-формы путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра;

— установить тигель-форму с помощью магнитных башмаков на место приварки (см. рисунок 9.4), предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода;

— вставить в нижнее боковое отверстие тигель-формы вывод ЭХЗ;

— установить на дно камеры сгорания тигель-формы стальную или медную мембрану толщиной (0,3±0,02) мм без перекосов для исключения просыпания термитной смеси в полость тигель-формы;

— высыпать одну порцию термитной смеси (массой 54 г) в тигель-форму, перемешать и уплотнить смесь (технологическую операцию допускается выполнять электродом диаметром от 2,0 до 4,0 мм);

— закрыть крышкой тигель-форму;

— вставить через запальное отверстие крышки огнепроводный шнур замедленного горения либо провода для дистанционного поджига;

— для исключения попадания на поверхность трубопровода брызг расплавленной меди следует защищать поверхность трубопровода влажным песком в радиусе от 20 до 30 см от места приварки или применять инвентарные защитные экраны из несгораемого материала (металлические кольца, полукольца);

— произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига.

9.3.2.2 В случае применения РТФ (разовые тигельные формы) работы выполняются в следующей последовательности:

— подготовить медный вывод ЭХЗ, удалив на торце кабеля изоляцию на расстоянии 120 мм;

— произвести подготовку рабочей поверхности РТФ путем притирки с помощью наждачной бумаги, уложенной на трубу того же диаметра;

— установить РТФ с помощью магнитных башмаков на место приварки, предварительно обезжирив зачищенную поверхность ацетоном и расположив нижнее боковое отверстие для установки вывода ЭХЗ по оси трубопровода;

— вставить в нижнее боковое отверстие РТФ вывод ЭХЗ;

— произвести поджиг огнепроводного шнура замедленного горения источником открытого огня (спичкой, термоспичкой и др.) либо посредством передатчика и приемника устройства дистанционного поджига.

Рисунок 9.4 – Схема установки разовой тигель-формы РТФ на трубопровод.

1 – шнур замедленного горения; 2 – термоподжиг; 3 – корпус РТФ; 4 – термосмесь;

5 – литник; 6 – литниковая камера; 7 – канал установки вывода ЭХЗ.

9.3.2.3 В случае применения паяльно-сварочных стержней серии ЭХЗ в комплекте с графитовыми оправками работы выполняются в следующей последовательности:

— выбрать графитовую оправку исходя из наружного диаметра трубы;

— притереть с помощью наждачной бумаги, расположенной на наружной поверхности трубы опорную плоскость оправки до плотного прилегания;

— насадить на зачищенный от изоляции конец вывода ЭХЗ теплоотводящую трубку наружным диаметром не более 10 мм, длиной 30-35 мм из меди марок М1-М3 или из стали 20. Обжать теплоотводящую трубку с помощью плоскогубцев как показано на рисунке 9.5;

— выбрать марку стержня исходя из толщины стенки трубы;

Рисунок 9.5 – Схема установки теплоотводящей трубки на зачищенный вывод ЭХЗ.

1 – медный вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – изоляция кабеля ЭХЗ.

— на верхней части трубы снять изоляцию;

— зачистить поверхность трубы до металлического блеска с помощью шлифмашинки с дисковой проволочной щеткой или абразивным кругом;

— обезжирить зачищенную поверхность с помощью ацетона;

— просушить поверхность металла трубы газовой горелкой нагревом до 50÷70 ºС, для контроля температуры использовать поверенный контактный или бесконтактный термометр;

— извлечь сварочный стержень из защитного колпака и вставить в центральное отверстие графитовой оправки огнепроводным шнуром вниз (Рисунок 9.6). Огнепроводный шнур вывести через один из шлакоотводящих каналов;

—

Рисунок 9.6 – Схема установки паяльно-сварочного стержня с графитовой оправкой.

1 – вывод ЭХЗ; 2 – теплоотводящая трубка; 3 – паяльно-сварочный стержень;

4 – многоразовая графитовая оправка; 5 – огнепроводный шнур; 6 – стенка нефтепровода.

— установить графитовую оправку в центр пластины, приподнять паяльно-сварочный стержень на 10-12 мм и вставить конец вывода ЭХЗ с теплоотводящей трубкой на уровень среза графитовой оправки и опустить стержень (Рисунок 9.6);

— поджечь огнепроводный шнур зажигалкой (спичкой) или устройством дистанционного поджига.

— по окончании процесса сварки дать остыть месту приварки в течение 2 минут и снять оправку. Место сварки очистить от шлака;

— проверить надежность катодного вывода путем трех (четырех) кратного изгиба приваренного вывода ЭХЗ;

— провести визуальный и измерительный контроль размеров швов приварки, при этом высота должна быть от 5 до 6 мм, диаметр от 25 до 30 мм, допускаются отдельные поры на поверхности швов диаметром не более 1 мм».

9.3.3 По окончании приварки выводов ЭХЗ необходимо:

— зачистить место приварки вывода ЭХЗ от шлака металлической щеткой с последующей зачисткой наждачной бумагой до чистого металла;

— очистить от шлака и брызг расплавленной меди многоразовую тигель-форму, не повреждая поверхностей, зачистить шлифовальной шкуркой («нулевкой») на тканевой основе литниковую камеру для последующего применения;

— очистить от шлака, брызг расплавленной меди и прочих элементов графитовую оправку, очистить разверткой или электродом с основным видом покрытия диаметром 4,0 мм шлако- и газоотводящие каналы, канал установки паяльно-сварочного стержня, зачистить камеру наждачной бумагой («нулевкой») на тканевой основе для последующего применения.

1 – огнепроводный шнур замедленного горения, 2 — крышка тигель-формы, 3 — термоподжиг,

4 — корпус тигель-формы, 5 – термитная смесь, 6 — мембрана, 7 — литниковая камера, 8 — провод вывода ЭХЗ в изоляции, 9 — стенка трубопровода, 10 — зачищенный от изоляции провод вывода ЭХЗ

Рисунок 9.4 — Схема установки многоразовой тигель-формы с термитной

смесью на трубопровод

9.4 Требования и технологические операции приварки шунтирующих перемычек ЭХЗ аналогичны требованиям и технологическим операциям приварки выводов ЭХЗ.

9.5 Типовая технологическая карта приварки выводов ЭХЗ представлена в приложении Б настоящего документа.

9.6 Приварка узла присоединения дренажного кабеля к трубопроводу

9.6.1 Свариваемые кромки и прилегающая к ним зона шириной не менее 20 мм должны быть очищены от всевозможных загрязнений до чистого металла.

9.6.2 Полоса под приварку должна быть изготовлена из углеродистой либо низколегированной стали в заводских условиях, в том числе в подразделениях ОСТ обладающих соответствующей организационно-технической структурой. Конструктивные размеры полосы 5х100х400 мм. Перед приваркой полосы к стенке трубопровода необходимо ее загнуть под 45 0 относительно стенки трубопровода.

9.6.3 Швы сварных соединений приварки полосы к трубопроводу выполнить ручной дуговой сваркой электродами типа Э50А диаметром 2,5 или 3,2 мм по

ГОСТ 9467-75.

9.6.4 Типы и конструктивные элементы швов сварных соединений принять по

ГОСТ 5264-80. Размер катета углового соединения должен быть не более 1.2 t, где

t – толщина привариваемой полосы.

9.6.5 По окончании сварки швы сварных соединений должны быть очищены от шлака и брызг металла.

9.6.6 Провести визуальный и измерительный контроль сварных швов. Внешний вид сварных швов приварки пластины и вывода ЭХЗ должен соответствовать требованиям, предъявляемым к стыковым и угловым сварным швам трубопроводов.

1 – Полоса 5х100х400 мм; 2 – болт; 3 – гайка; 4 – шайба; 5 — кабельный наконечник; 6 – лента термоусаживающаяся защитная

Рисунок 9.6 — Схема узла присоединения одножильного кабеля к трубопроводу

9.6.7 После окончания работ узел приварки и место крепления жил кабелей должно быть изолировано термоусаживающимися лентами.

Контроль сварных соединений

10.1 Для обеспечения требуемого уровня качества сварных соединений объем и порядок выполнения неразрушающего контроля сварных соединений принимается в соответствии с указаниями проектной документации. При отсутствии указаний в проекте контроль проводится в соответствии с требованиями РД-25.160.10-КТН-016-15».

Места приварки выводов ЭХЗ контролируются только ВИК.

10.2 При визуальном контроле оценивается качество формирования сварных швов отсутствие наплывов, выходящих на поверхность дефектов, незаваренных кратеров и видимых подрезов.

10.3 Сварные соединения, выполненные ручной дуговой сваркой, которые по результатам визуального контроля не соответствуют требованиям РД-25.160.10-КТН-016-15 и п.10.2 настоящих ОТТ дальнейшему контролю не подлежат, до устранения выявленных дефектов.

10.4 В сварных швах не допускаются трещины всех видов и направлений, подрезы на основном металле трубы, непровары в корневом слое шва, несплавления между металлом шва, основным металлом трубы и конструктивными элементами, несплавления между слоями.

10.5 Оценка качества сварных соединений производится в соответствии с требованиями настоящего раздела и требованиями РД-25.160.10-КТН-016-15.

10.6 Ремонт недопустимых дефектов сварных соединений, обнаруженных при проведении контроля, проводят в соответствии с требованиями РД-23.040.00-КТН-386-09.

10.7 Все отремонтированные участки сварных соединений подлежат повторному контролю качества в соответствии с пунктом 10.1 в объеме 100 %.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Термитная сварка

Быстрая и надежная термитная сварка не похожа на электродуговую или газовую технологию. Ведь этот способ соединения деталей не нуждается ни в электродах, ни в сварочных аппаратах. И то и другое заменяет термитный порошок – смесь окисла металла и алюминия. Ну а каким образом данный порошок воздействует на соединяемые детали и как происходит сама сварка деталей, мы расскажем ниже по тексту.

Быстрая и надежная термитная сварка не похожа на электродуговую или газовую технологию. Ведь этот способ соединения деталей не нуждается ни в электродах, ни в сварочных аппаратах. И то и другое заменяет термитный порошок – смесь окисла металла и алюминия. Ну а каким образом данный порошок воздействует на соединяемые детали и как происходит сама сварка деталей, мы расскажем ниже по тексту.

- Сварка термитными смесями: суть процесса

- Как «запустить» алюмотермическую реакцию?

- Типовые термитные смеси

- Где используется термитная сварка?

Сварка термитными смесями: суть процесса

Термитный порошок состоит из двух компонентов – оксида железа (или другого металла) и алюминия. Смешивая эти компоненты в правильных пропорциях можно получить идеальный катализатор алюмотермической реакции – восстановления металла из оксида.

Эффект рекристаллизации, провоцируемый химическими свойствами алюминия, сопровождается значительным повышением температуры. И любой металл, находящийся в зоне реакции, раскаляется до температуры плавления.

Причем термитный порошок «питается» в процессе горения «собственным» кислородом, выделяющимся из оксида металла в процессе рекристаллизации. Поэтому алюмотермическая реакция протекает даже в полном вакууме или в среде углекислого или инертного газа.

В итоге, выделяемое в процессе алюмотермической реакции тепло заменяет поток перегретого газа или электрическую дугу, которые плавят стыкуемые кромки, а восстановленный из оксида металл «работает» как присадочный материал, которым заполняют «подтаявший» шов.

Как «запустить» алюмотермическую реакцию?

Газовый аппарат «запускают» поджогом горелки. Электрическая дуга «стартует» от касания анода (электрода) о катод (деталь).

Для «запуска» термитной реакции нужно выполнить следующие условия:

Компоненты смеси – окислы металла и алюминий — следует тщательно измельчить, до состояния «пудры».

Компоненты смеси – окислы металла и алюминий — следует тщательно измельчить, до состояния «пудры».- Объем термитной смеси должен вдвое превышать объемы металла в сварочном шве. Ведь эффективность процесса алюмотермического восстановления не превышает 50 процентов.

- С учетом восстановления из окисла относительно чистого металла в термитную смесь следует добавить легирующие добавки, «поднимающие» характеристики сварного шва до свойств конструкционного материала стыкуемых деталей.

- Реакция стартует после нагрева термитной смеси до 1350 градусов Цельсия. То есть, термитная сварка рельсов, проводов или деталей металлоконструкций требует наличия особого «запала».

Типовые термитные смеси

Для сварки газом нужна соответствующая присадочная проволока. Электродуговая технология требует особых электродов в оболочке из многокомпонентного, твердого флюса. Ну а при термитном соединении мы используем различные сорта смесей.

И к основным разновидностям таких миксов относятся следующие варианты:

- Типовая смесь (элементарная) – это порошок, состоящий из окалины (оксида железа) и алюминиевой пудры.

- Смесь для сварки рельсов – это тот же элементарный состав, к которому прибавили ферромарганец, стружку из низкоуглеродистой стали и графит.

- Смесь для сварки заготовок из легированных сталей – это все тот же элементарный состав, усиленный ферротитаном и феррованадием

- Смесь для сварки деталей из чугуна – это усиленный кремнием элементарный состав, который следует тщательно очистить от марганца.

- Смесь для сталей с высокой долей марганца – в этом случае, исключенный из вышеупомянутой, «чугунно» смеси, марганец только приветствуется. А кроме него в состав добавляют чугунную стружку или иной источник углерода.

Словом, как и в случае с электродами или присадочной проволокой, состав термической смеси зависит от структуры свариваемых деталей. И то, что подходит чугунным изделиям категорически не годиться для легированных сталей.

Где используется термитная сварка?

Сфера применения термитной технологии – это, прежде всего, различные путепроводы, линии электропередач, системы электрохимической защиты. Причем термитная сварка эхз оборудования предполагает стыковку двух различных металлов – медной гильзы и стальной трубы.

В некоторых случаях термитная сварка используется для стыковки элементов трубопроводов и соединения участков крупногабаритных металлоконструкций. Такой вариант, разумеется, встречается реже, чем термитная сварка проводов, но, все же, имеет свое право на существование.

Кроме того, технологию алюмотермического восстановления металлов из оксидов используют еще и в ремонте любых деталей из металла. Ведь расплавленный металл способен заделать любую каверну или трещину в отливке или восстановить целостность поврежденной металлоконструкции.

Словом, область применения термитной технологии довольно широка. И если вам необходим простой и дешевый способ монтажа габаритных деталей или действенная технология восстановления целостности поврежденного изделия, то обратите свое внимание на термитную сварку – лучшей технологии вы просто не найдете!

СНиП III-42-80 : Электрохимическая защита трубопроводов от подземной коррозии

10.1. Устройство всех установок (сооружений) электрохимической защиты трубопроводов и питающих линий электропередачи, а также их включение и наладка должны быть полностью закончены к моменту сдачи трубопровода в эксплуатацию.

10.2. Устройства электрохимической защиты трубопроводов, предусмотренные проектом, следует включать в работу в зонах блуждающего тока в течение не более 1 мес после укладки участка трубопровода, а во всех остальных случаях—до начала работы рабочих приемочных комиссий.

10.3. Контрольно-измерительные пункты по трассе трубопровода строительная организация должна смонтировать и опробовать до проверки изоляционного покрытия способом катодной поляризации.

10.4. Присоединение перемычек и проводов контрольно-измерительных пунктов к другим сооружениям, присоединение дренажного кабеля к токоведущим частям электрифицированного рельсового транспорта (электрифицированных железных дорог, трамвая)следует производить при наличии разрешения и в присутствии представителей соответствующих эксплуатирующих организаций.

10.5. Кабели и провода, вводимые в установки электрозащиты, контрольно-измерительные пункты и другие электрические приборы должны быть маркированы строительно-монтажной организацией в соответствии с проектной документацией.

10.6. Приварку проводов установок электрохимической защиты и контрольно-измерительных пунктов к трубопроводу следует производить:

термитной или электродуговой сваркой к поверхности трубопровода — для труб с нормативным временным сопротивлением разрыву менее 539 МПа (55 кгс/мм2);

только термитной сваркой с применением медного термита к поверхности трубопровода или электродуговой сваркой к продольным или кольцевым швам — для труб с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более.

10.7. При сооружении установок электрохимической защиты допускаются следующие отклонения от мест их размещения и подключения, предусмотренных проектом:

для катодных станций, электродренажей и глубинных анодных заземлений — в радиусе не более 0,5 м;

для протекторов и анодных заземлителей, а также места подключения соединительного кабеля к трубопроводу и контрольно-измерительных пунктов — не более 0.2 м;

места подключения соединительных проводов и дренажных кабелей к трубопроводу должны быть не ближе 6 м от мест подключения к нему ближайшего контрольно-измерительного пункта;

при установке заземлителей, протекторов и укладке соединительных кабелей и проводов в траншее допускается увеличение проектной глубины заложения не более 0,1 м, уменьшение проектной глубины заложения не допускается.

10.8. По мере готовности строительно-монтажных работ по сооружению системы электрохимической защиты подрядная строительно-монтажная организация должна выполнить:

измерение сопротивления растеканию анодных и защитных заземлений, сопротивления кабельных линий, которые не должны превышать проектные значения;

измерение сопротивления изоляции кабеля, которое должно быть не менее проектных и паспортных значений;

проверку электрического контакта контрольно-измерительных пунктов;

испытание трансформаторного масла, которое должно соответствовать техническим условиям;

проверку стрел провеса проводов воздушных линий электропередачи, которые не должны отличаться от проектных значений более чем на ±5%.

10.9. Работы по опробованию необходимо осуществлять в два этапа:

индивидуальное опробование отдельных защитных установок;

комплексное опробование системы электрохимической защиты от коррозии всего объекта в целом.

10.10. Индивидуальное опробование отдельных установок электрохимической защиты должна выполнить по мере завершения их монтажа строительно-монтажная организация в присутствии представителей заказчика и заинтересованных организаций в соответствии с требованиями завода-изготовителя и проекта.

10.1l. Индивидуальное опробование следует производить не ранее чем через 8 дней после окончания монтажа анодного заземления. В процессе этих работ проверяют соответствие фактического значения сопротивления растеканию защитного и анодного заземлений проектным значениям и испытывают катодные установки в течение не менее 72 ч. в максимальном режиме.

После 72-часового испытания должно быть проверено состояние всех узлов и элементов защитной установки, оформлен паспорт на каждую установку и составлен акт приемки оборудования заказчиком.

10.12. Работы по опробованию совместной электрохимической защиты двух и более объектов должна выполнять строительно-монтажная организация в присутствии представителейзаказчика и заинтересованных организаций, при этом должен быть составлен акт на контрольные измерения по проверке отсутствия вредного влияния устройств защиты.

10.13. Работы по комплексному опробованию системы электрохимической защиты, производимые для определения готовности их к вводу в эксплуатацию, осуществляются заказчиком совместно со строительной и другими заинтересованными организациями.

10.14. При пуско-наладочных работах для каждой установки электрозащиты необходимо производить:

определение протяженности зоны защиты и потенциалов “труба—земля” в точке дренажа каждой защитной установки при величине тока в соответствии с данными проекта;

определение потенциалов “труба—земля” в точке дренажа и силы тока защитной установки при минимальном, максимальном и промежуточном режимах выходного напряжения установки электрозащиты;

оценку влияния работы защитной установки на смежные подземные коммуникации и кабели связи при запроектированном режиме работы.

10.15. Фактическая протяженность защитной зоны каждой установки электрохимической защиты, определенная в процессе пуско-наладочных работ для половины ее максимального выходного напряжения, должна быть не менее проектного значения, при этом потенциалы “труба—земля” в точках дренажа должны соответствовать требованиям ГОСТ 9.602—89.

10.16. После завершения комплексного опробования системы электрохимической защиты от коррозии всего объекта в целом необходимо составить акт рабочей комиссии о приемке законченной строительством системы электрохимической защиты с рекомендациями по режимам ее эксплуатации.

10.17. Если данные электрохимических измерений свидетельствуют о недостаточном количестве средств электрохимической защиты, недостаточной их мощности, некачественно выполненной изоляции трубопроводов или о невозможности достижения проектных параметров защитных установок при полном соблюдении требований рабочих чертежей, то заказчик, проектная организация и генподрядчик во взаимно согласованные сроки должны принять меры по обеспечению требуемой защиты трубопровода от подземной коррозии.

10.18. Последующую регулировку системы защиты от коррозии всего объекта в целом должна произвести эксплуатирующая организация не ранее чем через 6 мес. после приемки ее в эксплуатацию, но не позднее чем в течение первого года ее эксплуатации.

Термитная сварка электрохимической защиты трубопроводов

Термитная сварка ЭХЗ

Трубопроводы, в грунте и идущие на поверхности, подвергается коррозии по по электрохимическому механизму, на поверхности металла образуются анодные и катодные зоны. Между ними образуется электрический потенциал, начинает течь ток, и происходит коррозионное разрушение.

Один из способов защиты трубопроводов от коррозии является электрохимическая защита. Защитные покрытия наносимые на трубы не обеспечивают достаточной защиты от коррозии. Поэтому нормативно-технические документы содержать требования обеспечивать нефтяные и газовые трубопроводы средствами электрохимической защиты ЭХЗ.

Наиболее технологичным и надежным способом крепления выводов ЭХЗ – является термитная сварка. Термитная сварка выводов ЭХЗ имеет следующие преимущества перед другими способами:

- удобство, применимость в любых местах;

- мобильность, не требуется источников электроэнергии;

- высокое качество сварного соединения.

Сущность термитной сварки

Способ термитной сварки основан на получении тепла в процессе химической реакции, в результате свариваемые материалы нагреваются до температуры плавления и свариваются.

Для термитной сварки применяются порошкообразные горючие смеси металлов с окислами металлов, которые при сгорании выделяют большое количества тепла. Такими материалами в термитных смесях служат металлы с большой теплотой образования окислов, например алюминий и магний.

Для термитной приварки выводов ЭХЗ используется медный термит, в состав которого входят порошок алюминия, меди и из медная окалина.

Для запуска процесса сварки термитную смесь необходимо зажечь. Горение термитной смеси проходи довольно активно. Смесь сгорает за 5 — 10 сек с образованием большого количества тепла, температура может достигать 3000 градусов. Принцип термитной сварки выводов ЭХЗ основан на сжигании термитной смеси в специальной огнеупорной форме — тигле. По окончании процесса горения продукты реакции — жидкая медь и шлак разделятся на слои в зависимости от плотности. Жидкая смесь расплавляет мембрану в тигле и выливается на свариваемый металл, оплавляя его и образуя сварное соединение. Жидкий шлак служит в качестве защиты сварного соединения и сохраняет тепло для полного завершения процесса сварки.

В термитные смеси кроме основных компонентов, добавляют различные присадки и легирующие компоненты, для улучшению технологических свойств термита и приданию сварному соединению специальных свойств.

Оборудование и материалы для термитной сварки выводов ЭХЗ

Для термитной сварки электрохимической защиты трубопроводов используются:

- одноразовые или многоразовые тигель-формы;

- термитная смесь;

- термокарандаши;

- паяльно-сварочные стержни;

- специальные спички или устройство дистанционного зажигания.

Термитная смесь используется для сварки стальных и медных выводов ЭХЗ диаметром от 2-5 мм к стальным трубопроводам имеющим толщину стенки не менее 5 мм. Использовать термитную сварку на трубопроводах с толщиной стенки менее 5 мм запрещается, так как есть большая вероятность прожога. К хранения термитной смеси устанавливаются жесткие требования: в сухом помещении с влажностью до 80%, и температурой не более 30 градусов, вдали от нагревательных приборов.

Тигель-формы – выполняются как правило из графита и керамических материалов, имеющих высокою жаростойкостью, снабженные специальными креплениями для удержания на трубе во время сварки. Внутри тигель формы имеется мембрана отделяющая термитную смесь от свариваемой делали.

Термитная смесь помещается внутрь тигель формы утрамбовывается и зажигается с помощью специальных спичек, которую вставляют в запальное отверстие крышки тигель-формы или с помощью термоподжига.

Спички термитные предназначены для зажигания термитной смеси и термитных патронов.

Термоподжиг изготавливают из огнепроводного шнура замедленного горения который поджигается обычными спичками либо проводов и воспламенителя, зажигание происходит на расстоянии. Поджиг может производится на расстоянии с помощью радиопередатчика и радиоприемника-коммутатора.

Паяльно-сварочные стержни представляют собой медные термитные смеси, упакованные в цилиндрическую оболочку из ламинированной бумаги Паяльно-сварочные стержни марки ЭХЗ-1150А предназначены для приварки ЭХЗ на трубах толщиной стенки от 3,5 до 10,0 мм, ЭХЗ-1150 — на трубах толщиной стенки от 4,0 до 10,0 мм, ЭХЗ- 1152 — на трубах толщиной стенки от 10,1 до 40,0 мм, применяются для приварки всех видов электрохимической защиты на трубопроводы диаметром до 1420 мм.

Термитный карандаш

Представляет собой изделие цилиндрической формы из термосмеси медной, в которое запрессован воспламеняющий элемент и шнур замедленного горения. Термокарандаш располагают в многоразовой тигель-форме из жаропрочного графита. Конец шнура выходящий из термокарандаша выводится в отверстие крышки тигель-формы. Зажигание производится обычными спичками, что выгодно отличает термокарандаши от обычной смеси. К тому же их удобней хранить не требуется дозировать смесь, прокаливать и перемешивать.

Технология термитной сварки выводов ЭХЗ

Поверхность трубы в месте приварки выводов ЭХЗ и на расстоянии не менее 50 мм от места сварки должна зачищается до металлического блеска и обезжиривается. На кабеле вывод ЭХЗ, удаляется изоляция на расстоянии 120 мм, выводы должны быть зачищены до металлического блеска.

Сварка выводов ЭХЗ с применением медых термитных смесей в многоразовой тигель-форме выполняется в следующей порядке:

1 До начала работ по термитной сварке выводов ЭХЗ нужно осмотреть тигель-форму. Использовать не исправные тигель-формы с трещинами, сколами, не допускается.

2 Для плотного прилегания тигель-формы к трубе производиться притирка на наждачной бумаге, на трубе такого же диаметра.

3 Тигель-форма устанавливается на зачищенный участок трубы

4 Конецы провода вывода ЭХЗ, заводятся в литниковую камеру тигель-формы

5 При применении для приварки выводов ЭХЗ медной термитной смеси с многоразовой графитовой тигель-формой из двух полутиглей предварительно на дно камеры сгорания устанавливается стальная или медная мембрана толщиной 0,3±0,02 мм. С целью исключения попадания термосмеси в полость тигель-формы мембрана должна устанавливаться ровно, без перекосов.

6 До вскрытия герметичной упаковки термитной смеси массой нужно произвести перемешивание упаковки путем встряхивания. Термитная смесь высыпается в центральный канал тигель-формы мерной емкостью (стаканом), входящей в комплект, соответствующей одной весовой порции (от 54 до 56 г), в два этапа с послойным уплотнением.

7 Паяльно-сварочные стержни устанавливаются в центральный канал графитовой оправки или тигель-формы.

8 Огнепроводный шнур для поджига термосмеси выводятся наружу через запальное отверстие крышки тигель-формы или через шлакоотводящий канал графитовой оправки.

9 Поджиг огнепроводного шнура замедленного горения производится спичкой, термоспичкой, либо посредством передатчика и приемника устройства дистанционного поджига.

10 После сварки выводов ЭХЗ и остывания, тигель-форму снимают с помощью пошатывания в разные стороны.

11 Производится зачистка места сварки до металлического блеска.

12 Прочность термитной сварки проверятся многократным изгибом приваренного вывода ЭХЗ.

Качество сварки зависит практически только от подготовки поверхности трубы и не зависит от квалификации сварщика.

Типичные дефекты термитной сварки выводов ЭХЗ

Дефекты

Причины образовании дефектов

Способы устранения дефектов

I .Низкая прочность сварного соединения, вывод отрывается от трубы при сгибании или при удалении шлака.

Некачественная зачистка поверхности трубы и конца привариваемого вывода. В формирующуюся полость тигель- формы попала термитная смесь.

Тщательно зачистить место приварки и конец вывода. Сварку повторить.

Проверить плотность соединения графитовых вкладышей тигель- формы и прилегание мембраны.

2.Форма термитного контакта неправильная, недостаточное количество наплавленного металла, в тигель- форме образуется пробка из металла и шлака.

Плохо перемешана термитная смесь, расслоение состава. Термитная смесь отсырела.

Тщательно перемешать термитную смесь перед засыпкой тигель-форму. Термитную смесь просушить.

3. Наплавленный металл пористый.

В тигель-форму попала влага. Влага на трубе или на привариваемом конце вывода.

Просушить тигель- форму. Удалить влагу со свариваемых элементов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Использование термитной приварки (приварка кабеля к трубопроводу)

Сегодня наблюдается активное строительство веток газо-, нефте- и трубопроводов. При обустройстве ЭХЗ этих конструкций главным фактором надежной катодной защиты является качественное присоединение кабеля к стенке трубопровода, которое обеспечивает контакт между защищаемым объектом и оборудованием. Наиболее простым и одновременно высоконадежным решением этой задачи служит термитная приварка кабелей.

Термитная сварка (приварка) — это способ сварки, при котором для нагрева металла используется термит. Термиты представляют собой смеси в виде порошка, в состав которых входят алюминий или магний и оксиды других металлов (меди, медные и алюминиевые сплавы).

Термитная сварка широко применяется в различных отраслях промышленности и строительства:

- при необходимости соединить друг с другом стержни арматуры с большим диаметром;

- при строительстве и ремонте трубопроводов различного давления для обеспечения катодной защиты.

Во многих случаях надежное соединение элементов из металла возможно только при использовании этого вида сварки.

Описание процесса

В классическом виде процесс термитной сварки протекает с использованием термитного порошка. C помощью пиропатрона или электрозапальных средств смесь поджигают, и она воспламеняется при температуре 1300°С. При сгорании окалина (один из компонентов сварки) оплавляется. В результате этого и образуется сварочный шов.

Начавшееся горение имеет бурный процесс, быстро распространяется на всю смесь, и за 20-30 секунд термит (термитный карандаш) полностью сгорает. Его сжигают в огнеупорной форме.

Тем самым, суть данного процесса заключается в восстановительных свойствах алюминия или магния, которые в сочетании с металлом с оксидной пленкой приводят к экзотермической реакции. Именно благодаря выделению тепла и образуется сварочная ванна или наплавка.

Особенности термитной сварки

Указанный вид сварки имеет множество плюсов:

- высокий уровень надежности соединений;

- доступность технологии как для промышленного, так и для частного использования;

- небольшие габариты;

- независимость от источников энергии.

Однако имеется у этого способа и недостаток — необходимость в проведении подготовительных работ.

Технология не является чем-то новым, ведь подобный процесс был известен в промышленности уже более полувека. Но в последние годы метод начал особенно активно и широко использоваться в производстве.

Как выполняется приварка кабелей?

1 этап

Подготовка места выполнения к работе. Откапывание приямки требуемых размеров для безопасной и удобной работы сварщика.

2 этап

Подготовка трубопровода. С трубы снимается слой изоляционного материала, после чего ее тщательно очищают от всех загрязнений. Место приварки зачищают напильником и протирают смоченной в бензине (ацетоне) тряпкой.

3 этап

Подготовка и приварка выводов с использованием медных термитных смесей в наборе с графитовыми тигель-формами (ТФ). На расстоянии 120 мм с торца кабеля снимается изоляция. Оправка или тигель устанавливаются на место приварки. Конец провода вводится в литниковую камеру используемой ТФ или графитовой оправки.

4 этап

Контроль качества используемых для работы материалов и подготовка оборудования. Упаковку для приварки выводов перед применением нужно встряхнуть. Вскрывать ее следует непосредственно перед установкой. После вскрытия упаковки содержимое высыпается в центральный канал многоразовой ТФ мерным стаканом, который входит в комплект. Высыпать смесь нужно в 2 этапа, между которыми слой следует уплотнить. Туда же устанавливают термокарандаш или паяльно-сварочный стержень.

5 этап

Выбор способа поджога термосмеси (термоспичкой или огнепроводным шнуром).

6 этап

Осуществляется непосредственно приварка выводов.

7 этап

Окончание процесса. Место приварки нужно оставить остывать не меньше, чем на 5 минут. ТФ (оправка) снимаются, наплавка и место приварки провода зачищаются от шлака. Процесс завершается проведением контроля размеров наплавки и проверкой качества сделанных соединений.

10. ПРИВАРКА ВЫВОДОВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ (ЭХЗ)

10.1 Термитная приварка выводов * .

* Cославлен по данным Инструкции по термитной приварке выводов ЭХЗ к магистральным газопроводам. ВНИИГАЗ. Авт. Поляков В.Г., Спиридонов А.Н., Пойко Ю.Н., Полузьян Ж.А., Чашин СМ.

10.1.1. Настоящие требования распространяются на термитную приварку стальных выводов ЭХЗ диаметром 6-12 мм к магистральным газопроводам, в том числе, находящимся под эксплуатационным давлением (без прекращения транспорта газа). Сварка осуществляется с применением тигельформы ( рис.1.9 ).

База нормативной документации: www.complexdoc.ru

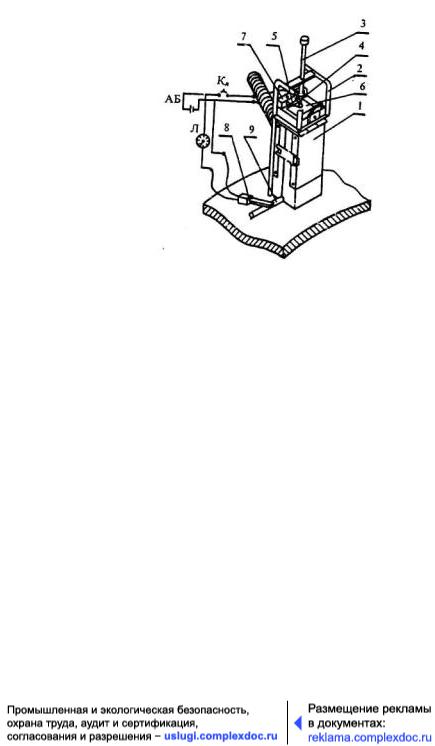

Рис. 1.9. Тигель-форма для приварки выводов ЭХЗ:

1 — газопровод; 2 — кожух с замком и рукояткой; 3,4 — полутигели; 5 — крышка с запальным отверстием; 6 — магнитные башмаки

10.1.2. Применяемые материалы:

а) железный термит — для приварки выводов на трубах из сталей с нормативным пределом прочности менее 539 МПа (55 кгс/мм 2 );

б) медный термит — для приварки выводов ЭХЗ (стальных медных) на трубах из сталей с нормативным пределом прочности свыше 539 МПа.

Данные по материалам приведены в Приложении 6 .

10.1.3. Порядок проведения работ:

а) для приварки выводов ЭХЗ с помощью термитной смеси на трассе газопровода в месте присоединения вывода откапывается приямок размером 1×1,5 м в основании и глубиной до половины диаметра трубы газопровода с уступками для обеспечения выхода сварщика из приямка. Откосы приямка выполняются с учетом естественного откоса грунта ( рис.1.10 );

б) на верхней части трубы снимается слой изоляции площадью 100×150 мм. Поверхность трубы тщательно очищается от остатков изоляции, грунта и пыли. Конец проводника на длину 30 мм и место приварки на трубе зачищаются напильником до металлического блеска и протираются бензином или ацетоном;

в) на подготовленную площадку на трубе устанавливается тигель-форма. В нижнее боковое отверстие тигель-формы вставляется зачищенный конец проводника. На дно камеры сгорания кладется стальная или медная (для медного термита) мембрана толщиной 0,3±0,02 мм. Мембрана устанавливается без

База нормативной документации: www.complexdoc.ru

перекоса, чтобы исключить просыпание смеси в формирующую контакт полость тигель-формы;

г) термитная смесь, хранящаяся в герметичной таре (в количестве до 50 порций), перед употреблением высыпается на специальный противень или щит плотной бумаги и тщательно перемешивается. Не допускается применение термосмеси без предварительного тщательного перемешивания;

д) дозировка смеси производится заблаговременно весовым методом на аналитических весах или объемным методом с помощью мерной емкости. Расфасовывать рекомендуется по одной порции в герметичную тару. Порция термитной смеси засыпается в тигель и уплотняется металлическим прутом диаметром 2-4 мм;

Рис.1.10. Приямок для приварки выводов ЭХЗ:

е) после уплотнения смеси тигель-форма закрывается крышкой;

ж) поджиг термитной смеси осуществляется термитной спичкой, вставляемой через запальное отверстие крышки тигель-формы.

10.1.4. При приварке выводов на газопроводы под эксплуатационным давлением газа следует применять дистанционное поджигающее устройство ( рис.1.11 ). В этом случае необходимо выполнить следующее:

— развернуть электропроводку поджигающего устройства;

— вставить термитную спичку в шток поджигающего устройства;

— закрепить спираль инициатора в плате;

— установить поджигающее устройство на тигель-форму;

— положить листок бумаги между термитной спичкой и отверстием в крышке тигель-формы; ;

База нормативной документации: www.complexdoc.ru

— установить термоконтакт сигнализации, включающий электрическую лампу или звуковой сигнал, на вывод ЭХЗ (расстояние 5-7 мм от боковой поверхности тигель-формы);

— убедиться в касании спирали инициатора с головкой термитной спички;

— покинуть приямок и удалиться к месту включения устройства;

— с помощью кнопки поджига подать напряжение на спираль инициатора.

Рис.1.11. Устройство дистанционного поджига:

1 — тигель-форма; 2 — каркас устройства; 3 — подвижной шток; 4 — термитная спичка; 4 — спираль инициатора; 6 — бумага; 7 — плата инициатора; 8 — термоконтакт; 9 — вывод ЭХЗ

10.1.5. После срабатывания сигнализации в случае дистанционного поджига или по истечении 3 минут после сгорания смеси, сварщик опускается в приямок и снимает тигель-форму, которую при помощи отвертки осторожно очищают от шлака, стараясь не повредить графитовых деталей. Приваренный контакт очищают от шлака легким постукиванием молотка. После остывания участок трубы с приваренным контактом изолируется.

10.1.6. Сведения о приваренных выводах ЭХЗ заносятся в журнал ( Приложение

10.1.7. Возможные дефекты термитной приварки выводов ЭХЗ и их причины приведены в табл.1.27 .

Компоненты смеси – окислы металла и алюминий — следует тщательно измельчить, до состояния «пудры».

Компоненты смеси – окислы металла и алюминий — следует тщательно измельчить, до состояния «пудры».