Что такое кубовидный гранитный щебень?

Технологии получения высококачественного щебня

Одним из самых распространенных продуктов переработки нерудных стройматериалов и их переработки является щебень. Ежегодно во всем мире производится до 3 млрд куб. м этого материала, и уникальной особенностью щебня является то, что цены на него за последние 50 лет выросли в 2-2,5 раза, в то время, как стоимость других материалов, также производимых на основе природного минерального сырья, упала в 3-5 раз. Однако такая ситуация имеет ряд причин: технологии производства щебня являются более совершенными и регулярно модернизируются, предполагая использование все более сложного оборудования и получение все более качественного материала.

Многие думают, что технология проста – обычное дробление горной породы. Однако на самом деле это не так. В производстве обязательно учитывается качество основы и качество самого будущего щебня, который будет использован для производства бетона или асфальтобетона, а также дорожных покрытий. Также особую роль играет назначение материала.

Самым качественным является щебень кубовидной формы, который производится с учетом текстурных и структурных особенностей исходной породы. Оборудование и технология переработки приспосабливаются к ней и позволяют создавать заданную форму зерен материала.

Для того, чтобы получить изометричную кубообразную форму, следует использовать такие дробилки, как:

- молотковые;

- отбойно-центробежные;

- ударно-центробежные.

При этом изначально камень будут раздавливать дробилки других типов – валковые, щековые, стандартные конусные (как правило, для материала кубовидной формы используются последние). Затем применяется указанное оборудование (лучший вариант – дробилки ударного действия, которые позволяют получать нужную форму зерен), которое и позволяет получить материал с определенным количеством игловатых и лещадных зерен:

- При дроблении песчаника при помощи отбойно-центробежной дробилки модели ОЦД-100 игловатые и лещадные зерна составляют 9-13% (фракция 5-10 мм) или 4,5-5,3% (фракция 10-20 мм);

- При дроблении исходной породы в конусной дробилке модели СМ-561 щебень содержит 53-55% лещадных и игловатых зерен (фракция 5-10 мм) и 40-50% аналогичных зерен во фракции 10-20 мм;

- При дроблении гранита при помощи дробилки модели ОЦД-100 игловатых и лещадных зерен получается только 6% для фракции 5-10 мм и 2% для фракции 10-20 мм;

- При дроблении гранита в дробилке СМ-561 в щебне можно найти, соответственно, 23% и 14% таких зерен.

Чтобы добиться снижения количества лещадных зерен в щебне, можно использовать стандартные конусные дробилки, в которых во время работы камера дробления должна быть полностью заполненной. Тогда измельчение будет происходить не только между конусами, но и между зернами самого материала, и в итоге лещадные зерна, имеющиеся в исходном материале и считающиеся более слабыми, будут разрушены. Производство такого типа требует соблюдения только одного условия – дробилка должна быть обязательно оснащена мощным электродвигателем, аккумулирующим бункером с питателем, а также датчиком уровня исходной породы в дробильной камере.

| Технология | Стандартная конусная дробилка под завалом | Стандартная конусная дробилка под завалом в замкнутом цикле | Роторная молотковая дробилка | Роторная центро-бежная дробилка | Конусная вибро-инерционная дробилка |

| Обеспе-чиваемая лещадность, % | 25–40 | 15–30 | 10–20 | 5–15 | 10–15 |

| Степень дробления | 2,5–4 | 3–5 | 4–6 | 2–3 | 4–10 |

| Диапазон крупности, мм питание | 80 | 80 | 100 | 40–60 | 60–270 |

| Диапазон крупности, мм готовый м-л | 25 | 20 | 20 | 20 | 15–60 |

| Выход отсева (−5мм) | низкий | высокий | высокий | высокий | средний |

| Удельная металло-емкость | средняя | высокая | низкая | низкая | высокая |

| Удельная энергоемкость | низкая | средняя | высокая | средняя | низкая |

| Примечания | Резко возрастают транспортные потоки, снижение производи-тельности дробилки по готовому продукту | Применение только на малопрочных неабразивных материалах | Требует сравнительно мелкое питание | Степень дробления может регулироваться без остановки машины |

Способы производства кубовидного щебня

Чтобы получить материал этого типа, следует обеспечить многократное дробление куска породы, причем разрушающая сила должна быть направлена на сдвиг, а не на раздавливание. Эта работа может выполняться несколькими способами, которые предполагают использование:

- Стандартных конусных дробилок – работают в замкнутом цикле «под завалом»;

- Роторных центробежных дробилок;

- Роторных молотковых дробилок;

- Дробилок, которые обеспечивают многократный сдвиг дробимой породы (как правило, к этому типу относится конусное виброинерционное оборудование).

Иногда можно дополнительно воспользоваться отражательными или ударными дробилками, однако их использование будет скорее дополнительной операцией дробления, которая позволит исправить форму зерен, не сокращая размеры исходной породы.

Если же говорить о конкретном оборудовании, то центробежные дробилки ударного типа изготавливают как российские, так и зарубежные производители. Среди российских можно выделить ассоциацию «Урал-Центр», ОАО «Дробмаш» и ЗАО «Новые технологи». Среди заграничных:

- финскую компанию Metso Minerals;

- SPILLE;

- KRUPP;

- FORSTER;

- MARTIN STECKERT.

Четыре последних – немецкие производители

Качественные центробежные дробилки-грануляторы могут работать с максимальными кусками, габариты которых не должны превышать 60-70 мм (идеальный вариант – 40 мм). Оборудование производит кубовидный щебень фр 5-20 мм, обладая производительностью по питанию 200 т/ч и давая выход фракции менее 5 мм на уровне 35-50%.

При этом, как свидетельствуют выводы компании «Урал-Центр», их оборудование предназначено для последней стадии дробления в 3- или 4-стадийных схемах. Эта стадия определяет качество конечного продукта, но при этом максимальный линейный размер куска не должен быть более 70 мм. Также следует учитывать, что продукт конусных дробилок КМД и КСД служит в качестве питания дробилки ДЦ в соответствии с технологической схемой контрольного грохочения по классу 40 мм. Другими словами, такое оборудование фактически еще раз перерабатывает полученную массу крупностью менее 40 мм.

Конусные дробилки могут разрушать дробимый материал «в слое» – это относительно новая технология, которая была разработана представителями отечественной школы дезинтеграции.

При этом специалисты «Механобра» разработали новые образцы оборудования, относящегося к дезинтегрирующему вибрационному типу и обеспечивающего принудительное самоизмельчение исходного материала внутри слоя. Производится такое измельчение под действием виброимпульсного сжатия и одновременного сдвига. При этом необходимо следить за тем, чтобы сила воздействия на слой материала по всей величине предела прочности любых дефектных поверхностей, имеющихся в его структуре, была дозированной. Эти принципы относятся к классу принципов рационального разрушения, и их реализация производится в виброщековых дробилках (модели ВЩД) и конусных инерционных дробилках (модели КИД).

Основные выводы

Дороги, построенные на кубовидном щебне, служат в 2-2,5 раза дольше, нежели те, которые были созданы на основе щебня пластинчатой или игловатой формы. Именно кубовидный материал образует стойкую трехмерную структуру покрытия и при этом требует меньше вяжущих компонентов (битума или цемента) в отличие от лещадных зерен, которые при уплотнении ломаются, образуя своеобразные «островки» и являясь причиной локальных разрушений покрытий.

Кроме того, кубовидный материал позволяет:

- повысить прочность бетона на 5-10%;

- уменьшить расход цемента на 7-12%;

- снизить водопотребность бетонной смеси на 3-5%.

Еще один вывод касается оборудования: стандартные конусные и щековые дробилки не позволяют получать щебень нужно формы. Следует использовать ударно-центробежные дробилки-грануляторы, которые позволяют снизить содержание лещадных зерен в готовом материале до нужных стандартов. С другой стороны, конусные инерционные дробилки могут обеспечить получение кубовидного щебня в широком диапазоне крупности, используя минимальное количество стадий дробления.

Виды щебня и его применение

СОДЕРЖАНИЕ:

Что такое щебень? Гле применяется этот строительные материал? Какие виды, типы, фракции щебня бывают? Щебень относится к строительным материалам. Его получают путем измельчения различных горных массивов, которые определяют виды щебня по происхождению. Также существует различие по видам щебня, в зависимости от фракционного состава.

Технические свойства щебня

В зависимости от вида щебень обладает определенными техническими характеристиками. При выборе вида щебня необходимо учитывать не только его фракционность, но и характеристики. В разных строительных работах требуютс различные виды щебня, и от правильного выбора фракции может зависеть качество всей работы.

В соответствии с ГОСТ различают следующие основные характеристики щебня:

- Морозоустойчивость. Это свойство показывает способность щебня выдерживать попеременную заморозку и оттаивание во влажном состоянии при сохранении свойств и структуры. По морозоустойчивости типы щебня бывают: высокоустойчивые (F200,300,400), устойчивые (F50,100,150) и неустойчивые (F15,25).

- Прочность характеризует способность щебня выдерживать нагрузки определенной величины. По прочности щебень различают: сверхпрочный (М1400-М1600), высокопрочный (М1200-1400), прочный (М800-М1200), средней прочности (М600-М800), слабой прочности (М300-М600), очень слабой прочности (М200).

- Лещадность. Это основная и очень важное свойство щебня, показывающее наличие сравнительно ровных граней (сторон) на «зернах» в общей массе щебня. По лещадности щебень бывает: кубовидный – 1 группа, улучшенный – 2 группа, обычный – 3 группа. Самым эффективным является щебень 1 группы лещадности. Он легок в трамбовке, более прочный. Кубовидный щебень – прекрасный материал для создания фундаментов и дорожного покрытия.

Виды щебня по происхождению

В зависимости от того, из какой горной породы был произведен материал, различают следующие виды строительного щебня:

- гранитный;

- гравийный;

- известняковый (доломитовый);

- шлаковый;

- сланцевый;

- вторичный.

Гранитный щебень выпускается на основе гранитного горного массива. Как правило, данный вид щебня имеет красноватую расцветку и неровные грани. Однако, это лишь улучшает способность сцепляться с цементным раствором в бетонной смеси, что обеспечивает хорошие прочностные характеристики.

В настоящее время производится несколько видов гранитного щебня в зависимости от фракции. Крупность «помола» щебня из гранита может варьироваться от 0-5 мм до 70-120 мм. Гранитный щебень является широко востребованным строительным материалом, благодаря отличным техническим характеристикам. В зависимости от фракционного состава, гранитный щебень применяется в различных сферах.

Гравийный щебень получают методом просева карьерных пород, либо взрывным способом в разработках каменных скал. Щебень представляет сероватую массу различного фракционного состава. Для выпуска щебня руководствуются по ГОСТ 8267-93, где прописаны требуемые технические характеристики материала и технология производства. По сравнению с гранитным, гравийный щебень обладает меньшей прочностью, что предопределяет сферу его применения.

Самая большая марка по прочности гравийного щебня составляет всего М 1200. Хотя гравийный щебень уступает гранитному в таких характеристиках, как прочность и внешний вид, он обладает достаточно большим рядом преимуществ. Процесс добычи гравийного щебня гораздо легче, чем гранитного и требует меньших усилий и средств. Дело в том, что скальные породы менее прочны, по сравнению с гранитными, а значит для их разработки потребуется менее мощное оборудование и машины. К тому же гравий считается весьма распространенным материалом, что также обуславливает сравнительно небольшую себестоимость материала.

Распространенность «месторождений» гравийного щебня способствует большой конкуренции в добыче данного материала, что также снижает его рыночную стоимость. Гравийный щебень обладает более низким радиоактивным фоном, нежели гранитный. Гравийный щебень выпускается четырех фракций: 3-10 мм, 5-20 мм, 5-40 мм, 20-40 мм.

Известняковый (доломитовый) щебень, как правило, применяется в строительстве в мало нагружаемых конструкциях. Его можно использовать для производства штучных изделий из железобетона с условием, что на данные детали не будет оказываться большая нагрузка. Известковый щебень представляет собой продукт дробления осадочных горных пород, состоящих в основном из карбоната кальция. Известняковый щебень добывают в карьерах. Материал достаточно широко распространен, поэтому известняковый щебень стоит довольно-таки недорого.

Известняковый щебень обладает небольшой прочностью, поэтому сфера его применения гораздо уже, чем гранитного или гравийного. Щебень широко применяют в дорожном строительстве при прокладке дорожного полотна с малой нагрузкой. Также известняковый щебень широко применяют в производстве извести, соды и минеральных удобрений. Известковый щебень выпускается трех видов фракций, которые определяют сферу их применения. Щебень из известняка выпускается фракциями 5-20 мм, 20-40 мм и 40-70 мм.

Шлаковый щебень является доступным строительным материалом, получаемым из отходов металлургической и химической промышленности, а также при сжигании твердого топлива. Шлаковый щебень обладает высокой плотностью. Его плотность выше, чем у гранитного щебня. Однако, высокая плотность характеризует большую массу материала, что в строительстве является достаточно весомым недостатком. Шлаковый щебень имеет более высокий коэффициент водопоглощения, по сравнению с гранитным. Поэтому конструкции, возведенные с таким щебнем не должны часто контактировать с влагой.

Шлаковый щебень также не должен подвергаться частому замораживанию, ведь характеристики по морозостойкости этого материала весьма малы (всего 15 циклов против 300 циклов гранитного щебня). Применение шлакового щебня целесообразно в случае полноценного учета всех его недостатков. В целом, в зависимости от фракции (0-5, 5-20, 20-40, 40-70, 70-120 мм) шлаковый щебень достаточно часто применяют в гражданском и дорожном строительстве, а также в производстве строительных материалов.

Сланцевый щебень – материал, получаемый из горных пород вулканического происхождения. Внешне сланцевый щебень будет выглядеть, как насыпь камня продолговатой, плоской формы. По цвету сланцевый щебень может быть бордовым, желтым, коричневым, серым, антрацитовым или зеленым. Сланцы довольно широко применяют в строительстве и производстве материалов. Например, существует порода сланцев, при раскалывании которых, образуется множество тончайших пластинок. Такие сланцы применяют для кровельных материалов.

Продукт дробления сланца – щебень, также широко используется в строительстве. Сланцевый щебень применяют для строительства дорог и монолитных железобетонных конструкций, а также для декорирования ландшафта. В зависимости от фракции, сланцевым щебнем украшают элементы декора прилегающей территории, создают интересные дорожки. Однако, следует учитывать, что перед тем, как выбрать конкретную фракцию и вид сланцевого щебня, необходимо детально изучить его характеристики.

В настоящее время достаточно распространен, так называемый, вторичный щебень. Его получают путем дробления строительного мусора. Производят вторичный щебень путем дробления монолитных конструкций, предварительно удалив из них армирующий каркас и металлические закладные детали при первичном расколе.

Вторичный щебень благодаря достаточно низкой себестоимости обладает весьма дешевой ценой. Так, например, при сравнении с гранитным, вторичный щебень из строительного мусора будет стоить примерно в два раза дешевле. Удешевление бетона, получаемого на основе вторичного щебня, будет составлять до 30%, по сравнению со смесями на гранитном заполнителе. Однако, такая дешевизна материала также свидетельствует о его сниженных показателях по прочности и морозостойкости. Максимальные марки по прочности и морозостойкости вторичного щебня составляют М800 и F150 соответственно. Однако, даже при таких показателях вторичный щебень можно применять в различных сферах.

На портале stroyka.ru вы сможете изучить информацию по видам щебня с представленными цветными фото материалов, а также узнать где купить щебень по наиболее низкой цене.

Виды гравийного и гранитного щебня по фракционному составу

Говоря о том, какие виды щебня бывают, не стоит забывать о его фракционном делении. В зависимости от исходного сырья, тот или иной щебень выпускается нескольких типов фракций. Наиболее распространены в строительстве гранитный и гравийный щебень.

Гравийный щебень фракции 3-10 мм идет в отсев, 5-20 мм используют при производстве небольших по габаритам строительных изделий (тротуарная плитка и т.п.), 20-40 мм – для более крупных монолитных изделий (например, кольца для колодца). Щебень из гравия фракции 20-40 мм широко используют для производства различных бетонов и железобетонных конструкций.

Гранитный щебень имеет более разнообразную фракционность. В зависимости от типа фракции гранитного щебня зависит и его применение. Так, например, фракция гранитного щебня 5-20 мм считается мелкой и широко используется для монолитного строительства.

Щебень средней фракции 20-40 мм также отлично подходит для бетона и производства железобетонных конструкций. Крупная фракция 20-40 и 40-70 мм целесообразна при необходимости выпуска больших объемов бетона, а также для заливки крупных, массивных конструкций. Такой щебень подходит для возведения промышленных объектов и автомобильных дорог. Фракции гранитного щебня 70-120, 120-150, 150-300 еще могут называться бутом. Такой щебень, как правило, применяют в более декоративных целях. Например, для возведения каменных заборов и изгородей. Самая мелкая фракция гранитного щебня 0-5, 0-20, 0-40 мм широко применяется в дорожном строительстве.

Сфера применения щебня

Типы щебня весьма разнообразны. Однако, применение щебня в строительстве чрезвычайно распространено и востребовано. В настоящее время применение щебня при возведении зданий, сооружений и дорог затрагивает практически все этапы строительства. Благодаря качественному щебню получаются прочные, долговечные конструкции, обеспечивающие безопасность возводимых зданий и сооружений.

Однако, щебень также широко применяется в таких прикладных сферах, как ландшафтный дизайн. Мелкие фракции можно смело использовать для отсыпки в клумбах, создания альпийских горок, а крупные – для выкладывания дорожек или каменных изгородей.

Технология производства кубовидного щебеня

Кубовидный щебень. Этот термин не так давно вошёл в употребление. Сейчас любая компания, начинающая строительство нового дробильного завода или модернизацию существующего, задаёт себе вопрос: “а что с кубовидным щебнем, будет ли он у нас?”.

Но давайте начнём с самого начала. Кубовидный щебень, что это? Во многих республиках СНГ, подписавших ГОСТ 8267-93 — это щебень первой группы, содержание лещадных зёрен в котором не более 10% (на Украине, кстати, согласно стандарта ДСТУ Б В.2.7-74-98 первая группа до 10% — это окатанный щебень, а кубовидный имеет лещадность до 15%). Лещадными же по ГОСТу называются зёрна, “толщина или ширина которых менее длины в три и более раза”. Но это еще не все, по ГОСТ 8269.0-97, описывающему способы испытания щебня, есть два способа проверки щебня на лещадность: “методом визуальной разборки” и “определение на щелевидных ситах”. Как-то всё неоднозначно с определениями получается, не находите?

Кто потребитель кубовидного щебня? На сегодняшний день, увы, в основном это только государство, а точнее федеральный бюджет, так как в большинстве случаев он идёт на строительство федеральных дорог, где есть строгие условия по качеству используемого щебня, а именно допускается только первая группа. Кубовидный щебень делает дорожное покрытие лучше, долговечнее, шум меньше, бетон прочнее и выносливее. Казалось бы использование его должно было бы быть более интенсивным, но, увы, как было написано в одной аналитической статье у наших ДРСУ слишком много техники для ремонта дорог. Есть ещё ответственное строительство: высотные здания, мосты, дамбы гидроэлектростанций, но его объём не так велик. Подходим к основной части. Как, а точнее, на каком оборудовании производится кубовидный щебень или, как ещё говорят “щебень улучшенного качества”? Промышленно применяемых способов сейчас существует два:

1. Конусные дробилки на последней стадии дробления, дробящие материал в стеснённом слое. Такая технология позволяет добиться снижения лещадности до 15%.

| Достоинства | Недостатки |

|---|---|

| меньшие требования к внимательности со стороны персонала; более длительный срок без необходимости замены быстроизнашиваемых частей по сравнению с ударным способом; меньшее количество отсева (переизмельчения) по сравнению с ударным способом; компактные габариты. | более сложное обслуживание; необходимо поддерживать работу дробилки под завалом (решается небольшим бункером накопителем перед дробилкой); при износе быстроизнашиваемых деталей меняется размер готового продукта и его качество; сохраняется высокая лещадность в мелких фракциях, несмотря на нормативные показатели в целевой фракции. |

2. Ударный способ. Осуществляется на центробежных дробилках (роторные дробилки с вертикальном валом, VSI). Иногда для этого приспосабливают обычные роторные дробилки (роторная c горизонтальным валом), что приводит к увеличенному расходу быстроизнашиваемых элементов, но позволяет иметь меньшие начальные капиталовложения по сравнению с центробежной и конусной дробилками, и этим подкупает потенциальных пользователей.

| Достоинства | Недостатки |

|---|---|

| простота конструкции и, как следствие, простота обслуживания; износ быстроизнашиваемых элементов не влияет на качество или крупность готового продукта; достигается небольшое упрочнение щебня после дробления, связанное с устранением слабых зерен и трещиноватости оставшейся с предыдущих стадий дробления; получение большего количества щебня мелких классов стоимость которого выше; позволяет получить содержание лещадных зерен во всех фракциях гарантировано до 10%. | большее количество отсева, что для мест с затрудненным доступом к природному песку становится преимуществом: на дробилках увеличивают скорость вращения ротора, иногда даже используются отбойные плиты, а не применяют самофутеровку, и в результате получают большее количество мелких классов; требуется существенно более частая замена быстроизнашиваемых элементов (при небольшом времени на замену и соразмерных удельных затратах на стоимость заменяемых элементов при сравнении с соответствующими конусными дробилками); удельные энергозатраты выше по сравнению с дроблением на конусной дробилке на 20-50% (если ударный способ используется как мелкое дробление, заменяя соответствующую конусную). |

В завершении этой части несколько экзотических способов борьбы с лещадностью:

— улучшенная форма при дроблении на щековой дробилке со специально изменённой формой брони;

— грохота с щелевидными ситами;

— сепарация в воздушном слое.

Таким образом, важно понимать, что решение о производство кубовидного щебня должно быть обдуманным и нацеленными на перспективу, так как оно сопряжено с дополнительными расходами и энергозатратами.

Кубовидный щебень. Преимущества и особенности производства

Кубовидный щебень – это самая востребованная форма щебня в любой отрасли строительства. Кубовидным называется щебень с низкими показателями лещадности и формой зерен близкой к кубической или сферической. В составе любой строительной смеси (асфальтобетонная, бетонная) такой щебень лучше утрамбовывается или укатывается при укладке. Зерна каменного наполнителя плотно прилегают друг к другу за счет отсутствия в составе зерен пластинчатой или игольчатой формы. Смесь имеющая в своем составе щебень кубовидной формы в дальнейшем при застывании будет иметь повышенную прочность и износостойкость. Пластинчатые и игольчатые зерна в составе конструкции, в свою очередь, могут быстро сломаться и искрошиться под интенсивными нагрузками.

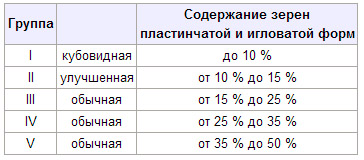

На сегодняшний день ГОСТ по показателям лещадности выделяет пять групп щебенки:

- Первая группа — кубовидная форма щебеня. Содержание зерен пластинчатой и игольчатой формы не более 10 %.

- Вторая группа — улучшенный форма щебня. Содержание зерен пластинчатой и игольчатой формы в пределах 15 %..

- Третья группа — обычный щебень, не более 25 % зерен пластинчатой и игольчатой формы в составе.

- Четвертая группа —лещадность 25-35 %.

- Пятая группа — щебень низкого качества с лещадностью до 50 %.

Приготовление высокоплотных и плотных асфальтобетонных смесей марки I, возможно только из кубовидного щебня первой группы. Кроме того, для производства строительных железобетонных изделий и конструкций, используется преимущественно именно кубовидный щебень первой группы.

Лещадность щебня, получаемого в процессе производства, зависит от двух основных факторов:

- Качество исходного сырья, используемого для получения щебня;

- Используемая технология дробления горной породы.

Кубовидный щебень получают из магматический или изверженных пород: гранит, диабаз, базальт, габбро.

В технологии дробления горной породы для получения щебня, используются дробилки различных конструкций. Очень часто высокая лещадность щебня, полученная на том или ином заводе можно объяснить отсутствием нового современного оборудования для дробления. Использование дробилок, работающих по принципу сжатия (щековые дробилки) или по принципу сдавливания между конусами (конусные дробилки) ведет к образованию большого количества зерен игольчатой и пластинчатой форм.

Для улучшения качества зерен щебня на последующих стадиях дробления целесообразно использовать роторные центробежные дробилки. Принцип дробления «камень о камень» под воздействием центробежной силы, позволяет получить очень качественный материал даже мелких фракций. Принцип соударения каменных частиц (и ударение о каменную самофутеровку) позволяет избавляться от тонких и хрупких зерен лещадной формы.

Степень дробления роторной центробежной дробилки регулируется скоростью вращения ротора. Конструкция дробилки позволяет работ в режиме кубозатора. В таком режиме не увеличивается мелкость помола, а соударение позволяет избавляться от частиц плоской и игольчатой формы. К сожалению у этой технологии есть свои минусы. Более половины материала дробления уходит в отсев.

Очевидно, что качественный кубовидный щебень это продукт не дешевый. Использовать этот строительный материал целесообразно в сооружения, при эксплуатации которых требуется повышенная прочность и износостойкость.

Что такое лещадность щебня?

Этот термин встречается почти столь же часто, как «фракция». Но что он означает и насколько он важен? Для понимания этого надо знать, что качественный щебень, это такой, в котором минимум пустот между зёрнами (кусками). Соответственно, чем меньше пустоты, тем меньше придётся израсходовать смеси песка и цемента (это дополнительные компоненты, используемые для связи щебёночных зёрен). Это не только экономия, но и повышение качества продукта (дороги, моста, аэродрома, фундамента здания и т.п.).

Лещадность щебня — группы.

Лещадность щебня — группы.

Ведь только собственно щебень (а не песок или цемент) даёт качественные показатели, особенно прочность. И чем более квадратная форма у щебня, тем выше прочность и твёрдость у такого камешка. Что само по себе несёт экономическую выгоду, ведь твёрдые кубики служат дольше. Автомобильные магистрали, построенные из твёрдого щебня, могут служить в несколько раз дольше, чем аналогичные сооружения из менее качественного щебня.

Термин «лещадность» как раз и означает, что речь идёт о квадратности кубика. Название возникло от слова «лещ». Это такая плоская рыбина. То же касается и щебня, если он плоский, а не квадратный, то говорят, что щебень плоский, как лещ, или что у него высокая лещадность (и соответственно, низкое качество).

Другая версия происхождения термина «лещадность» — от плитки из камня, которая отличается малой толщиной. Такая плитка именуется «лещадь» и используется при устройстве кровли или полов. Однако, само название такой плитки придумали, глядя на плоскую рыбу «лещ».

Откуда берётся лещадность

Щебень – это естественный материал. Его добывают в карьерах. По своей природе это гранит (реже гравий или валуны), который ломается вначале естественным образом, когда его хватает ковш эскалатора. Затем дополнительно перемалывается при искусственном (принудительном) дроблении, которое производится в два этапа – собственно дробление и сортировка (грохочение). Понятно, что при таком воздействии граниту трудно сохранить строго кубическую форму.

Что такое кубовидный гранитный щебень?

Как нам известно, щебень – это стройматериал, который добывается способом разбивания различных горных пород. Он выглядит как сыпучий материал, зерна которого превышают 5 мм. В этой статье вы узнаете, что такое кубовидный гранитный щебень.

Лещадность гранитного щебня

Для добычи гранитного щебня, необходимо раздробить природный гранит. Изначально гранит выглядит как твердая глыба. В результате взрывных работ, он делится на глыбы меньших размеров, которые отправляются в специальные дробильные машины. Там его дробят и разделяют на фракции методом просеивания.

Также цена зависит от такой характеристики, как лещадность щебня гранитного. Лещадность – характеристика, которая определяет меру плоскостности щебня. Степень наличия зерен лещадной формы нормируется. К ним относят зерна, длина которых в три раза больше толщины или ширины. Лещадность является одной из главнейших свойств щебня. Чем она меньше, тем лучше щебень. В зависимости от процента наличия зерен игловатой и пластинчатой форм, щебень делят на 4 группы:

- «Кубовидная» – до 15%;

- «Улучшенная» – 15—25%;

- «Обычная» – 25—35%;

- «Обычная» – 35—50%.

Высокий процент игольчатых и пластинчатых зерен негативно влияет на удобоукладываемость, снижая плотность смеси. Помимо этого недостатка, лещадные зерна не очень прочные. Связано это с тем, что продолговатый элемент ломается по наименьшему сечению. Большая часть подобных зерен ломается еще при укладке. При этом создаются не заполненные битумом места, в которые попадает вода, и начинаются процессы разрушения. При содержании лещадных зерен увеличиваются затраты цемента и водопроницаемость бетона.

Достоинства кубовидного щебня

- Уменьшаются расходы цемента, битума;

- Существенно повышается долговечность бетонных и асфальтных покрытий;

- Приближает к единице коэффициент плотности бетонных смесей, что повышает долговечность и морозостойкость покрытия;

- Более чем на 50% уменьшает трудозатраты по укладке;

- Позволяет уменьшить затраты энергии примерно на 2,5%, а стоимость бетона на 4-7%;

- Возрастают показатели влагостойкости (с 0,44 до 0,64) и прочности смесей (15% — 22%).

Купить гранитный и вторичный щебень 20 40 мм можно, просто позвонив по номеру телефона +7 (495) 229-39-07 !

Виды щебня для дорожного строительства

Объемы производства щебня превышают 3 млрд. кубометров в год. Доля России составляет около 5% от этой суммы, причем примерно 70 млн.м3 ежегодно используется в дорожном строительстве.

В общей стоимости строительства автомобильных дорог расходы на материалы превышают 60%. От их качества во многом зависит безопасность движения, экономическая эффективность автомобильного транспорта, а также потребительские свойства (коэффициент сцепления, ровность и т.д.) и долговечность сооружений. Особенно высоки требования к щебню, применяемому для устройства верхних слоев дорожной одежды. Он должен быть устойчив к отрицательному воздействию природных факторов, а также к механическому истиранию от движущегося транспорта.

Щебень, применяемый в дорожном строительстве можно разделить на две группы:

— осадочные скальные и рыхлые горные породы. К этой группе относятся известняк, доломит и другие породы, крупностью фракций 5-20, 20-40, 40-70, 0-40 и 0-70 мм. Преимущественно такой щебень используется для устройства оснований одежд дороги.

— метаморфические и магматические горные породы — гранит, габбро, диабаз фракций 5-20 и 20-40 мм. Используется для нижних слоев покрытий.

Гранитный щебень:

— Содержание зерен щебня пластинчатой (лещадной) и игловатой формы, в процентах по массе 18-25. Объемный насыпной вес щебня 1,37 т.м3

— Морозостойкость щебня F-400

— Марка гранитного щебня по прочности 1400

— Марка щебня гранитного по износу И-1

— Содержание в щебне зерен слабых пород 0,2-3,5%

— Гранитный щебень соответствует ГОСТ 8267-93

Гранитный дорожный щебень — эффективное и износостойкое дорожное покрытие.

Щебень фракции 5-10 мм — самый лучший крупный заполнитель для высокомарочного бетона, применяемого в заливке мостовых конструкций, Фракции 20-40, 40-70 также пользуется устойчивым спросом и применяется в строительстве и ремонте железнодорожных насыпей, трамвайных линий и подушек автомобильных дорог.

Известняк — уникальный строительный материал, обладающий высокой устойчивостью к температурным перепадам — он выдерживает до 100 циклов замораживания и оттаивания, не утратив своих прочностных характеристик.

Применяется в качестве подушки под дорожное основание, такое, как асфальт, плотный грунт или бетон.

Известняковый щебень — менее прочный, чем гранитный, однако очень хорошо справляется со своими задачами в дорожном строительстве.

Известковый щебень:

— Содержание зерен щебня пластинчатой (лещадной) и игловатой формы, в % по массе 10-12 % Форма зерен I

— Содержание пылевидных и глинистых частиц в % по массе 1,5-2 % (0-0,20%)

— Марка щебня по прочности (дробности) др. 11-16% М600(800)

— Содержание в щебне зерен слабых пород в % по массе 5-9 %

— Марка по морозостойкости известнякового щебня F 150

— Насыпная плотность щебня известкового 1300 кг/м3

— Влажность щебня 3-4%

— Пористость щебня 5,4-7,3 % Пустотность 48,1-50,8 %

— Водопоглощение щебня 2,5 %

В отдельную группу обычно выносится так называемый «кубовидный» щебень (фр.5-20, с содержанием зерен лещадной и игловатой формы менее 15 %). Часто в последнее время его называют «щебнем будущего».

Каковы его качества в сравнении с применением привычных видов щебня?

— он прочнее и его «трещинноватость» ниже;

— в 2-3 раза повышается долговечность бетонных конструкций и асфальтобетонных покрытий;

— снижается расход щебня и связующих (битум, цемент);

— коэффициент уплотняемости асфальтобетонной смеси приближается к единице, что обеспечивает долговечность и увеличивает морозостойкость дорожных покрытий;

— снижаются время и трудозатраты по укладке асфальтобетонного покрытия до 70% (для укладки покрытия требуется всего два прохода катка вместо десяти при использовании обычного щебня).

Но нельзя забывать о такой важной характеристике щебня, как радиоактивность. Для строительства дорог используется гранитный щебень II класса радиоактивности (от 370 до 740 Бк/кг ).

Технология производства кубовидного щебня

Щебень является самым распространённым продуктом добычи и переработки горных пород. За последние полстолетия цены на него в мире выросли в 3 раза. Потребность в кубовидном щебне увеличивается с каждым годом, большой спрос обусловлен развитием дорожно-строительной отрасли. Технология производства щебня, основанная на дроблении горных пород, кажется, достаточно простой. Однако для изготовления строительных материалов и изделий на их основе необходим щебень высокого качества.

Кубовидный щебень, какой он?

Определение

Вопросом о производстве кубовидного щебня задаётся каждая компания, которая планирует открытие дробильного завода.

По определению ГОСТа кубовидный щебень относится к первой группе щебня, в котором содержание лещадных зёрен составляет не более 10 %. Лещадными называют зёрна особых размеров, где ширина или толщина их должна быть меньше длины в 3 раза или более.

Сфера применения щебня улучшенного качества

Щебень, который производится в форме узких фракций, подходит для изготовления асфальтобетонных смесей. Их используют для верхних слоёв покрытия. Это положительно влияет на плотность и удобство укладываемости смесей. Основным его потребителем является государство.

Кубовидный щебень используют при строительстве дорог, ведь по требованиям качества здесь должен применяться только щебень первой группы. Его свойства неоспоримы: делает бетон прочнее, намного выносливее, уменьшает шум, дорожное покрытие получается долговечнее и лучше. Небольшие объёмы кубовидного щебня используются для строительства мостов, дамб гидроэлектростанций, высотных зданий.

Кубовидный щебень для:

- дорожного строительства изготавливается из горных пород с высокой износостойкостью, такой щебень обязан быть трудношлифуемым, однородным по прочности, без загрязняющих примесей;

- производства бетонов образует жёсткий скелет, увеличивает прочность, повышает долговечность, обеспечивает морозостойкость, уменьшает ползучесть, сокращает расход цемента.

Щебень для строительства дорог получают из магматических горных пород. Его производством занимаются дробильно-сортировочные заводы, которые строят стационарно вблизи месторождений. В России это северо-запад страны и Урал.

На каком оборудовании производится щебень повышенного качества?

Сегодня применяется два промышленных способа для производства кубовидного щебня:

Конусные дробилки

Специальные конусные дробилки, которые позволяют снизить наличие зёрен лещадной формы.

Здесь необходимо следить за наполняемостью камеры дробления. Измельчение образовывается как между конусами дробилки, так и между зёрнами материала, что находятся в камере. Конусные дробилки дробят в стеснённом слое, что позволяет снизить лещадность до 15%. Необходимое оборудование для осуществления данного процесса: в камере дробления должен иметься датчик уровня материала, также мощный электродвигатель и аккумулирующий бункер с питанием.

Преимущества этого способа:

Конусные дробилки имеют меньшие размеры и меньшее количество отсева, также могут дольше прослужить, не требуя замены расходных элементов. Они предъявляют меньше требований к внимательности персонала.

Недостатки:

Производство кубовидного щебня с использованием конусных дробилок имеет более сложное обслуживание, при износе быстроизнашиваемых частей изменяется качество продукта и его размер.

Дробилки ударного типа

Дробилки ударного действия достаточно дорогие в эксплуатации, отличаются большим выходом отсевов дробления.

Очень часто потенциальных пользователей подкупает тот факт, что под этот способ подстраивают обычные роторные дробилки. Этот метод позволяет избежать больших начальных капиталовложений, но приводит к ещё большему увеличению расходов на быстроизнашиваемые элементы. Производство щебня с использованием дробилок ударного действия имеет повышенные энергозатраты по сравнению с конусным дроблением.

Очень часто потенциальных пользователей подкупает тот факт, что под этот способ подстраивают обычные роторные дробилки. Этот метод позволяет избежать больших начальных капиталовложений, но приводит к ещё большему увеличению расходов на быстроизнашиваемые элементы. Производство щебня с использованием дробилок ударного действия имеет повышенные энергозатраты по сравнению с конусным дроблением.

Достоинства ударного способа: получение лещадных зёрен до 10 % гарантированно, небольшое упрочнение щебня после процесса дробления, простота конструкции и самого обслуживания, износ частей не влияет на качество продукта.

Существуют различные способы производства кубовидного щебня, где используют разные виды дробилок: стандартные конусные, роторные молотковые, роторные центробежные, виброинерционные.

Вибрационный грохот отображен на фото ниже.

К его преимуществам можно отнести высокую производительность, большую площадь и количество отсева среди аналогичного оборудования. Итак, организовать производство кубовидного щебня можно на работающих предприятиях нерудной промышленности, но это приведёт к большим финансовым затратам и техническим трудностям.

Поэтому наиболее разумно использовать открытые дробильно-сортировочные транспортируемые установки на площадках щебне- и асфальтобетонных заводов.

Такие установки обойдутся намного дешевле, их поставляют зарубежные и отечественные производители. Монтаж установок осуществляется за месяц. Для исходного материала подойдёт щебень фракций 20-40 и 40-80 мм. Защитить оборудование от возможных аварий поможет металлоотделитель и металлодетектор, который может поставляться в комплекте.

Таким образом, при производстве кубовидного щебня следует учитывать следующее: форма зёрен определяется используемым оборудованием, особенностями структуры исходной горной породы и технологией переработки. Также нужно помнить о значительных энергозатратах и дополнительных расходах.

Щебенка из гранитных пород

Гранитный щебень добывается путем подрыва горной породы. Образовавшиеся осколки взрывают повторно, если они особо крупные. Мелкие камни отправляются на сортировку, где разделяются по фракциям. Используется гранит при производстве различных бетонных конструкций, а также при прокладке автомобильных и железных дорог.

Процесс производства щебенки

Гранитный камень состоит из множества различных минералов (слюда, кварц). От состава зависит его расцветка. Гранит может быть как серым, так и красноватого оттенка. Добыча начинается с разработки карьеров. В скалах высверливают отверстия для закладки взрывчатки. Полученные осколки гранитного щебня, отправляются в сортировочное оборудование. Камни, которые недостаточно разломались, засыпают в камнедробилки (щековые, роторные или центробежно-ударные). Самый дешевый вариант – это устройства первого типа. Камни в них размалываются за счет сильного давления и трения между двумя плитами. Одна из них неподвижная.

Наиболее распространенным способом изготовления гранитного щебня являются роторные дробилки. Процесс крошения происходит за счет размалывания камней мотором. Это оборудование позволяет получать щебень нужных фракций. Устройства, работающие по центробежно-ударному принципу, чаще всего применяются для производства мелкофракционных камней.

Характеристики и какие бывают фракции

В процессе сортировки гранитный щебень разделяется по размерам на следующие фракции:

- 0,1-5 мм;

- 5-20 мм;

- 10-20 мм;

- 20-40 мм;

- 40-70 мм;

- 70 мм и более.

Числа 10-20 означают, что материал состоит из камней с параметрами 1х2 см. Каждая фракция предназначена для определенной сферы.

Камни 70 мм и более подбираются крайне редко. Основное предназначение этой фракции щебня – декоративное украшение участков. 40-70 применяется при строительстве крупных сооружений, где необходим большой объем бетонного раствора. Также добавляется при прокладке автомобильных и железных дорог в качестве балластного слоя. В некоторых случаях используется как отфильтровывающий компонент.

Щебень фр 20-40 является самым распространенным при строительстве зданий и частных домов. Из него изготавливаются подушки под основания, фундаменты и другие несущие конструкции, выбирается при прокладке дорог для автомобилей и поездов и в качестве подсыпки. Благодаря отличному показателю прочности на сжатие, камни фракции 20-40 приобретаются для возведения стоянок и временных площадок, где будет работать особо крупная и тяжелая техника. Применяются они и в декоративных целях – для отделки бассейнов.

Щебенка 5-20 и 10-20 – мелкофракционная. Добавляется при изготовлении бетонных и железобетонных конструкций, фундаментов, мостов, трасс. Камни 0,1-5 – это гранитный отсев. Приобретаются для отсыпания дорог, а также его можно купить для декоративных целей, например, украшения садового участка, клумб. Нередко используется как противогололедное средство.

Положительные качества гранитной щебенки

- Камни гранита в отличие от гравия имеют шершавую поверхность, благодаря этому обеспечивается более лучшая степень адгезии с бетонными растворами. Железобетонная конструкция с гранитной щебенкой получается самой прочной.

- Щебень 20-40 из гранита является самым оптимальным и лучшим вариантом для изготовления бетонных сооружений, так как обеспечивает отличное заполнение смеси и значительно уменьшает расход других компонентов (цемент, песка, битум) на 15-20 %.

- Высокая степень износоустойчивости и прочность на сжатие, поэтому его можно использовать в местах, подвергающихся повышенной нагрузке.

- Уменьшает себестоимость бетонного изделия на 5-7 %.

- Применение гранитной щебенки при изготовлении битумоминеральной смеси позволяет улучшить ее прочность на 15-22 %, а также повышает устойчивость к воде.

Различается гранитный камень не только по размеру фракций, но и по лещадности. Эта характеристика показывает, какое количество щебня плоской и игольчатой форм содержится в одном кубе. Делится на 4 группы:

- первая – кубовидная, содержит до 15% камней плоской формы;

- вторая – улучшенная, от 15 до 25%;

- третья – от 25 до 35%;

- четвертая – обычная, 35-50%.

Самым лучшим щебнем считается кубовидный. Он плотнее укладывается в бетонном растворе, сокращая его расход и повышая прочность конструкции. Материал первой группы применяется при изготовлении высокомарочного бетона, обустройстве автомобильных дорог и полос аэродрома, а также при возведении фундаментов зданий.

Технические характеристики гранитного щебня:

- Циклов морозостойкости – 300, поэтому его можно использовать для строительства сооружений в холодных и сырых климатических зонах.

- Имеет первый класс радиоактивной опасности. Его можно использовать для строительства жилых зданий.

- Марка по прочности – М1000-М1400.

- За среднюю насыпную плотность принимают показатель 1350 кг/м3.

Все фракции щебня из гранита имеют слабо пористую структуру, поэтому он не впитывает в себя воду. Благодаря такому свойству, камни не разрушаются во время замораживания в зимний сезон. Коэффициент влагопоглощения не превышает 0,4 %.

Если щебень имеет второй класс радиоактивной опасности, то его нельзя использовать для строительства жилых зданий. Такой материал можно применять только для прокладки автомобильных трасс и железных дорог.

Стоимость, отличие от гравия и сколько в одном кубе щебенки

На цену за тонну с доставкой влияют фракция, процент лещадности и показатель прочности на сжатие. Чем меньше размером камни, тем больше трудовых и финансовых затрат ушло на производство, поэтому стоимость мелкой щебенки будет самой высокой. Процент лещадности так же влияет на цену. Наибольшую имеет тот материал, который содержит наименьшее количество плоских и игольчатых камней.

Влияет на стоимость и закупаемый объем. Чем больше приобретается кубометров щебенки, тем дешевле она будет стоить. Перед покупкой обязательно следует узнать, включена ли в стоимость доставка или ее необходимо оплачивать отдельно. Меняется цена от дальности расположения места добычи и производства. Чем дальше завод, тем выше расценки на сыпучий стройматериал.

Таблица со стоимостью за куб щебня из гранита разных фракций, включая доставку:

| Фракция | Цена за м3, рубли |

| 3-5 | 2000 |

| 5-10 | 2100 |

| 5-20 | 2000 |

| 20-40 | 1900 |

| 40-70 | 1800 |

Гранитная щебенка и гравий имеют похожий состав. Главное их отличие – это внешний вид и способ добычи. Гранитные камни получаются в результате подрыва скал. Речной или морской гравий появляется естественным путем со временем. Внешне их можно сразу же отличить. Гравий имеет гладкую и округлую поверхность, щебень – с углами и шершавый.

Основной недостаток гравийного материала – это содержание множества примесей. Перед использованием его нужно тщательно отмывать. К тому же для изготовления одного куба бетонного раствора гравия потребуется больше, чем щебня. Стоимость за один кубометр с доставкой у них практически одинаковая.

Чтобы узнать, сколько тонн нужно загрузить в кузов грузового транспорта, необходимо его объем умножить на коэффициент веса щебенки. У всех фракций щебня он разный. Так, например, у 20-40 равен 1,35. Если кузов на 6 м3, то в него поместится 6*1,35=8,1 тонн. Существует и коэффициент уплотнения. Любой сыпучий материал во время перевозки утрамбовывается. Чтобы узнать количество щебня, нужно объем кузова умножить на 1,1.

Перед тем как приобрести гранитную крошку или щебень, следует проверить сертификаты качества. Особенно, если планируется его купить для ремонтных работ жилого дома или на участке. По ГОСТ в одном кубе не должно быть больше 10% щебенки размером крупнее, и до 0,5 % камушков меньших фракций. Процент содержания глины – до 0,25. Чем чище щебень, тем лучше: различные примеси ухудшают степень адгезии с цементом, из-за чего снижается прочность всей конструкции.

Выбирая, что купить для строительства фундамента, гравий или гранитный щебень, рекомендуется остановиться на втором варианте. Гранит обеспечивает лучшую прочность, и основания, изготовленные из него, имеют длительный срок эксплуатации.