ИСПОЛЬЗОВАНИЕ ОТВАЛЬНОГО ШЛАКА В КАЧЕСТВЕ СЫРЬЯ ДЛЯ ГАЗОБЕТОНА

Бетон из шлака: как приготовить своими руками

Шлакобетонные смеси пользуются заслуженной популярностью не только в промышленном, но и в частном малоэтажном строительстве. Это обусловлено характеристиками данного материала. Шлаки, добавляемые в состав бетона, получают в качестве вторичного материала в металлургической промышленности.

Длительное время гранулированный материал считался просто отходами, но мировая практика доказала его целесообразность для применения в строительстве. Шлаковый бетон более легкий, нежели песчано-гравийный, отличается своей долговечностью, устойчивостью к колебаниям температуры, звукоизолирующими свойствами.

Наибольшей прочностью обладает именно металлургический материал в смеси с цементом. Также в качестве вяжущего агента могут выступать известь, гипс или даже глина. Активно используются две разновидности гранулированного шлака:

- с мелкими зернами (0,5-1,5 мм) – получается довольно тяжелый бетон высокой прочности с хорошей теплопроводностью;

- с крупными зернами (20-30 мм) – бетон более легкий, обеспечивает хорошую теплоизоляцию, но чуть менее долговечен.

Использовать разновидности крупнее 6 мм не рекомендуется, поскольку долговечность такого бетона будет неудовлетворительной. Более мелкие фракции предпочтительно заменить песком. Шлак для строительства должен быть максимально чистым, без примесей глины, почвы, органических элементов.

Учитывая свойства бетона с разной фракцией, для создания наружных стен часто смешивают крупные и мелкие зерна в пропорции 7:3 соответственно. Для внутренних перегородок можно взять на единицу больше мелкого шлака. Если вы хотите получить максимально прочную после застывания смесь, желательно полностью убрать фракцию 12 мм, а 20% самого мелкого шлака заменить песком.

Как приготовить шлакобетон

До начала приготовления смеси (примерно за несколько часов) необходимо увлажнить шлак водой, чтобы улучшить долговечность будущего бетона. Далее необходимо смешать компоненты в одной из указанных выше пропорций, хорошо перемешать. После добавления воды раствор следует вымесить до однородного состояния. Для получения средней марки бетона, можно использовать 4-5 частей шлака (фракционной смеси), 2 части цемента и 2 части песка.

Готовую массу желательно использовать в течение часа, максимальное время обработки – 1,5 часа. Более дешевым раствор можно сделать, смешав цемент с известью в соотношении 3:1. Стены дома могут быть возведены набивным методом (монолитная конструкция) или из приготовленных шлакобетонных блоков.

Сырье для получения газобетона

Для изготовления газобетона необходимы следующие основные материалы: вяжущее, кремнеземистый компонент, газообразователь, добавка в виде гипса и вода. Материалы должны обладать определенными свойствами.

Для получения автоклавного газобетона можно применять различные вяжущие: молотую известь-кипелку, известь-кипелку с добавкой портландцемента (смешанное вяжущее), молотые доменные шлаки с активизаторами в виде молотой извести-кипелки и гипса и нефелиновый цемент.

Портландцемент должен быть низко- и среднеалюминатный, начало схватывания — не позднее 2 ч; по остальным показателям он должен удовлетворять требованиям ГОСТ 970—61.

Известь-кипелка кальциевая должна удовлетворять требованиям ГОСТ 9179—59 «Известь строительная»; скорость ее гашения должна быть не менее 5 и не более 25 мин.

Начало схватывания известково-шлакового цемента должно быть не позднее 2 ч, его удельная поверхность — не менее 4000 см2/г (по прибору ПСХ-2), количество активной (по весу) CaO — не менее 10%.

Для известково-шлакового цемента рекомендуется применять только гранулированные доменные шлаки (основные, нейтральные и кислые). Могут быть также применены и отвальные шлаки при условии, что величина их модуля основности составляет не менее 0,6 и модуля активности не менее 0,4.

Нефелиновый цемент должен иметь удельную поверхность 3000—3500 см2/г и следующие сроки схватывания: начало — не ранее 30 мин и не позднее 1,5 ч, конец — не позднее чем через 6 ч.

Суммарное содержание щелочей (К2О+Na2О) в нефелиновом цементе не должно превышать 2%. Цемент должен обладать равномерностью изменения объема. Рекомендуются следующие составы нефелинового цемента (в %):

Наиболее распространенным кремнеземистым компонентом при изготовлении автоклавных ячеистых бетонов является песок. От качества песка в значительной степени зависит получение крупных изделий без трещин. Исходя из этого целесообразнее всего применять чистые кварцевые пески, содержащие не менее 80% кремнезема для мелких изделий и 90% для крупных.

Примеси, встречающиеся в песке, существенно влияют на качество бетона. Известняк — примесь безвредная. Глины же должно быть не более 5%, а слюды — не более 0,5%. Количество органических примесей в песке нормируется ГОСТ 8736—58 «Песок для строительных работ. Общие требования».

Взамен молотого песка в качестве кремнеземистого компонента можно применять золу-унос (газозолобетон, газозолосиликат). При изготовлении крупноразмерных изделий в каждом отдельном случае требуются полузаводские испытания зол для установления их пригодности.

По данным А. Т. Баранова, примерный химический состав зол следующий (в %): SiO2 — 45 и более; Аl2O3 — 10—20; Fe2O3 — 5—8; CaO — 2—5; MgO — 1—3.

Несгоревшего угля в золах, получаемых при сжигании антрацита и каменного угля должно быть не более 8%, а для остальных зол — не более 5%.

Лепешки из цементно-зольного раствора (1:3) должны выдерживать испытание на равномерность изменения объема (по ГОСТ 310—60). Набухание золы (по CH 277—64) не должно превышать 5%.

При изготовлении крупных изделий для уменьшения усадки рекомендуется вводить до 25% немолотого песка от общего количества золы-уноса или молотого песка.

Чтобы окончательно установить пригодность вяжущего и кремнеземистого компонента, необходимо изготовить опытную партию изделий (не менее 50 шт.).

При производстве газобетона в качестве газообразователя применяется алюминиевая пудра. В России алюминиевая пудра выпускается четырех марок. Ее характеристика приведена в табл. 48.

Для производства газобетона целесообразнее всего применять пудру марки ПАК-3 или ПАК-2. Чтобы алюминиевая пудра равномерно распределялась в растворе, ее необходимо предварительно обработать для удаления жировой пленки — парафина, которым покрывают ее на заводах в процессе изготовления. Парафинированные лепестки алюминия имеют гидрофобные, не смачиваемые водой поверхности. При перемешивании с раствором такую пудру не удается равномерно распределить по всей смеси, что ухудшает структуру газобетона. Кроме того, пленка парафина замедляет процесс выделения водорода. В связи с этим алюминиевую пудру предварительно прокаливают в электропечах при температуре 200—220° С на протяжении 4 ч; чтобы предотвратить взрыв при прокаливании, эту операцию производят в специально отведенных помещениях.

В НИИЖБ Л.М. Розенфельдом, а на Автовском домостроительном комбинате Е.Г. Григорьевым была доказана возможность использования непрокаленной пудры путем придания ей гидрофильных свойств (смачиваемости) предварительной обработкой в водном растворе поверхностно-активного вещества малой концентрации. Это предложение было с успехом реализовано на газобетонных заводах в Ленинграде, Нижнем Тагиле, Новосибирске и др.

Для приготовления гидрофильной водно-алюминиевой суспензии в сосуд емкостью 15 л засыпают необходимое количество алюминиевой пудры из расчета на один замес, затем заливают поверхностно-активное вещество (ГК, ССБ, канифольное мыло и др.) в количестве 5% (из расчета на сухое вещество) от веса алюминиевой пудры и 10 л воды. После тщательного перемешивания в течение 2 мин гидрофильная водно-алюминиевая суспензия считается готовой.

Добавки, применяемые для регулирования схватывания и твердения, должны удовлетворять определенным требованиям. Двуводный гипс, добавляемый для замедления гашения молотой извести-кипелки, должен иметь тонкость помола, характеризуемую остатком на сите № 02 не более 3%, и удовлетворять требованиям ГОСТ 4013—61 «Камень гипсовый для производства вяжущих веществ». Допускается применение полуводного гипса (ГОСТ 125—57) совместно с добавкой поташа (ЦМТУ 4545—54). В качестве ускорителя схватывания цементных смесей применяется жидкое стекло, которое должно удовлетворять требованиям ГОСТ 962—41.

Для приготовления газобетона нужно применять воду, пригодную для питья. Сточные и болотные воды, а также воды, загрязненные вредными для цемента примесями, имеющие показатель pH менее 4 и содержащие более 1 % сульфатов от веса воды (в пересчете на SO4), нельзя использовать для затворения газобетонной смеси.

Использование шлака и граншлака в строительстве

Второсортное сырье, использующееся в строительстве в качестве наполнителя для бетонных смесей и растворов, называется шлаком. Промышленные отходы разнятся в зависимости от химического состава, физических свойств, стоимости по сравнению с другими заполнителями. Эти характеристики придают шлаку популярность и высокие показатели спроса на материал в строительной индустрии. Теперь вы имеете понятие о том, что такое шлак.

Кроме основного предназначения, шлак используется для производства минеральной ваты, шлакоблоков, пемзы, литья и многого другого.

Основное преимущество использования вторичного сырья – безотходная технология производства строительного материала, позволяющая существенно понизить степень загрязнения окружающей среды. При использовании шлакоблока количество отходов и строительного мусора, скопившегося в процессе возведения здания, существенно уменьшается за счет положительных характеристик, высокой плотности и сопротивляемости материала. При этом шлакоблок сохраняет свою легкость и может подниматься на большую высоту для кладки.

Что такое шлак и из чего он состоит

Шлаки – неметаллические искусственные силикаты, образовывающиеся на поверхностях различных металлов в процессе:

- плавки сырья;

- обработки промежуточных продуктов;

- рафинирования жидких сплавов;

- восстановления руды;

- извлечения сырья из флюсов.

С точки зрения химического состава бывают виды шлаков:

- основные (CaO, MgO, FeO): оксида – до 50 %, глинозема – до 10 %;

- кислотные (SiO2, TiO2): оксида – до 43 %, глинозема – до 17 %;

- нейтральные (Ai2O3, ZnO): оксида – до 46 %.

В составе шлаков присутствуют и кремниевые, алюминиевые, магниевые, марганцевые, серные частицы и прочие компоненты. В зависимости от компонентного состава и концентрации веществ приобретает шлак свойства, отличающиеся характеристиками.

Общие свойства

Доменные шлаки представляют собой сплавы (твердые растворы) силикатов, алюминатов, сульфидов и некоторых солей, особенно фосфатов, различных оснований, гл. обр. кальция, магния, железа, марганца. Получаясь в восстановительном пламени, доменные шлаки содержат свободные закиси кальция, железа и марганца, растворенные, по Джексу (Jex), в смеси анортита (известковый полевой шпат) СаО·Аl2O3·2SiO2 и волластонита CaO·SiO2. При правильно ведущемся доменном процессе цвет шлаков — светлый («спелые шлаки»): светло-серый, белый, желтоватый, зеленоватый, синеватый и т. д., а при сыром ходе доменной печи — черный, от большого содержания железа. Текстура шлаков тоже изменчива и бывает стекловидной, камневидной и фарфоровидной, в зависимости от состава и быстроты затвердевания доменных шлаков.

Теплота плавления 360—450 Cal, удельный вес доменных шлаков около 2,8, объемный вес и теплопроводность приведены в табл. 1.

Состав доменных шлаков весьма изменчив; предельные количества составляющих доменных шлаков, получающихся при выплавке некоторых сортов чугуна, представлены в табл. 2.

В зависимости от преобладания в составе оснований, фосфорной и кремневой кислот, доменные шлаки бывают основными, фосфатными или силикатными. Наиболее часто доменный процесс дает именно силикатные шлаки.

По числу, выражающему отношение содержания кислорода в кремнекислоте (SiО2) к содержанию кислорода в основаниях RO (где R — двухвалентный элемент), согласно валовому анализу силикатных шлаков, они разделяются на виды, сопоставленные в табл. 3.

Только две из этих степеней окремнения соответствуют действительным химическим соединениям: моносиликаты — ортосиликатам (например, Ca2SiО4) и бисиликаты — метасиликатам (например, CaSiО3). Схематическое деление табл. 2 особенно хорошо отвечает продуктам металлургии цветных металлов, где содержание Аl2O3 в шлаках бывает незначительно. При плавке на коксе доменные шлаки близки к моносиликатам (35—48% СаО, 30—38% SiО2, 6—18% Аl2O3, кроме того MgO, MnO, FeO, CaS); при плавке на древесном угле получаются по преимуществу бисиликаты. Богатые SiО2 и Аl2O3 шлаки близки к стеклам и при быстром застывании получают стекловидную текстуру; они не имеют определенной точки плавления и при нагревании сперва проходят через состояние размягчения и затем тягучести. Наиболее вязки шлаки, содержащие ТiO2; напротив, основные шлаки (богатые СаО и MgO), несмотря на более высокую температуру плавления, при нагреве обнаруживают меньшую вязкость; при отвердевании, особенно если охлаждение идет медленно, они выкристаллизовываются и приобретают текстуру каменистую; быстрое охлаждение делает шлаки очень хрупкими, подобными портландским цементам.

Несмотря на сложность состава, доменные шлаки во многих случаях могут рассматриваться как системы из трех компонентов — СаО, SiO2 и Аl2O3, поскольку FeO при хорошем ходе процесса по незначительности содержания не имеет значения; содержание окислов других металлов невелико; щелочноземельные окислы, особенно MgO, м. б. пересчитаны на СаО. В отношении доменных шлаков важно знать температуру перехода их из одного состояния в другое. Эта задача сводится к изучению смесей трех главных окислов и распадается на изучение трех двойных систем; диаграммы их представлены на фиг. 1 — по Шеперду и Ренкину (Аl2O3—SiO2), фиг. 2 — по Шеперду, Ренкину и А. Л. Дену (СаО—SiO2) и фиг. 3 (СаО—Аl2O3).

Первая система дает одно химическое соединение (силлиманит), с 1816°, и две евтектики, с температурой плавления около 1600 и 1810°. Вторая система, практически наиболее важная, дает два химических соединения — CaSiО3 с температурой плавления, 1 540° и Ca2SiО4 с температурой плавления 2130° — и евтектики с соответствующими температурами плавления 2015°, 1440° и 1326°:

Третья система дает соединения: ЗСаO·Аl2O3, плавящееся с разложением, 5СаO·ЗАl2O3, с температурой плавления 1380°, СаО·Аl2O3, с температурой плавления 1590° и ЗСаO·5Аl2O3, плавящееся с разложением.

Тройная система (фиг. 4) указанных компонентов дает два тройных соединения: CaO·Al2O3·2SiO2 c температурой плавления 1550° и соединение 2CaO·Al2O3·SiO2 с температурой плавления около 1600°.

Свойства и область применения шлаковых материалов

Вопрос, что такое шлак, не может быть полностью раскрыт, не охарактеризовав сферу использования этого материала. В строительной индустрии приемлемо использование гранулированного шлака, отличающегося диаметрально. Крупногранулированные куски шлака на фото ниже.

Они приемлемы при отливе шлакоблоков. Материал отличается износоустойчивостью, небольшим удельным весом, тепло- и влагоизоляционными свойствами.

- из крупного граншлака возводят фундамент, укрепляют насыпи, обрабатывают края водоемов;

- мелкофракционные используются для добавки в бетонные смеси или растворы для заливки асфальта;

- пылевые измельченные мелкофракционные частицы применяются в качестве добавки в процессе изготовления тротуарной плитки, брусчатки, минваты;

- крошку добавляют в строительные смеси для повышения их прочностных характеристик, заполнения пустот в стенах.

Что такое шлак? Это вторичное сырье, которому придают разнообразные оттенки — от насыщенного черного до белого цвета. Нередко на рынке можно встретить перламутровые, даже фиолетовые оттенки шлака. Все они широко применяются в строительстве, а в сфере своего использования представляют незаменимые материалы или компонентные составы для производства блоков, растворов, бетона, заливки фундамента.

Важно знать, что плотность шлака зависит от компонентного состава смеси.

| Оксиды | Плотность, г/см3 |

| Кальциевые | 3,45 |

| Магниевые | 3,656 |

| Кремниевые | 2,265 |

| Ферумные | 5,75 |

| Марганцевые | 5,45 |

Что такое шлакоцемент

Гранулированный доменный шлак, образующийся в виде отхода при выплавке черного металла, обладает свойствами общестроительного портландцемента – в тонко измельченном виде проявляет активные вяжущие свойства при взаимодействии с водой и продуктами гидратации клинкерных минералов входящих в состав обычного портландцемента.

При этом наблюдаются: относительно низкая температура тепловыделения, повышенная стойкость конструкций к воздействию пресных и сульфатных вод, повышенная жаростойкость, а также повышенная морозостойкость при использовании технологии пропаривания ЖБИ, изготовленных из бетона на основе цемента с добавлением шлака.

Соответственно, цемент со шлаком – это вяжущее вещество широкого применения, изготавливаемое по технологии измельчения обычного цементного клинкера, с добавлением гранулированного шлака (20-80%,оптимальное количество 50%) и природного гипса (не более 5%).

Для чего в цемент добавляют шлак? Основная причина введения в состав «вяжущего» отходов металлургической промышленности, не пониженное тепловыделение или превышенная стойкость к воздействию воды. Дело в том, что бетонный раствор из шлака и цемента обладает низкой себестоимостью относительно бетонного раствора на основе обычного портландцемента при всех прочих равных условиях.

Например, отпускная цена 1 мешка портландцемента марки ПЦ400-Д20 массой 50 кг производства ОАО «СУХОЛОЖСКЦЕМЕНТ» составляет 274.69 руб. В то же время отпускная цена 50 кг мешка цемента со шлаком этого производителя марки ЦЕМ II/A-Ш 32,5 Н, обладающего аналогичными характеристиками по прочности, составляет 180 руб.

Решив простую пропорцию: 274,69х100/180-100=52,6% определяем процент экономии на покупке цемента со шлаком относительно портландцемента. Полагаю, что такой ответ на вопрос, зачем шлак в цементе не нуждается в дополнительных комментариях.

Экономическое обоснование относительно низкой цены шлакопортландцемента – отсутствие в себестоимости значительных затрат на добычу, предварительное измельчение и предварительную обработку части основных компонентов.

Негативные качества шлака

Потребитель выделяет некоторые недостатки вторсырья:

- гигроскопичность, материал не подойдет для проведения работ в местах с повышенной влажностью, паводками, обильными осадками, в несколько раз превышающими норму;

- сверхпрочность, из-за которой осуществление прокладки инженерных коммуникаций становится более трудоемким;

- высокая теплопроводность;

- содержание кислоты и серы выше нормы при том, что полное выветривание токсинов происходит через двенадцать месяцев.

Перед тем как окончательно определиться с выбором материала для индивидуального, жилого или промышленного строительства определите достоинства и недостатки этого сырья, ознакомьтесь детальнее со свойствами и применением шлака. Если этот факт для вас не имеет значения, а в приоритете только дешевый материал, то можно сэкономить и приобрести вторсырье.

Где применяют цемент со шлаком

Сфера использования цемента этого вида аналогична сфере использования портландцемента:

- Производство тяжелых бетонов классов прочности В15-В30.

- Производство сухих строительных смесей.

- Изготовление плит перекрытия, бетонных панелей, колонн, балок, ригелей и других несущих конструкций зданий и сооружений, в том числе предварительно напряженных.

- Монолитное жилое и коммерческое возведение объектов.

- Производство элементов благоустройства территорий: тротуарная плитка, бордюрные камни, брусчатка.

- Все виды малоэтажного частного строительства: заливка: фундаментов, стен, плит перекрытия, стен и перекрытий погребов и т.п.

Использование в более серьезных целях

Но есть еще и немного другие, более серьезные сферы применения цемента со шлаком. В основном применяется шлаковый портландцемент, который считается одним из наиболее прочных и надежных строительных материалов. Чтобы предвидеть хороший результат от смеси цемента со шлаком, применение материала должно быть правильно продумано.

Схема формирования стен из шлакобетона.

- Шлаковый портландцемент все чаще применяется для изготовления плит перекрытия при строительстве многоэтажных домов. Это связано с тем, что высокий уровень надежности материала обеспечивает долговечную службу перекрытий, что так важно для безопасности жилых домов.

- Смесь цемента и шлака применяется для устройства фундаментов зданий. Это очень актуально, в особенности если стены в доме планируется делать из облегченных строительных материалов. Именно фундамент здесь будет служить основательной опорной конструкцией.

- Из шлакобетона, изготовляемого на основе смеси самого качественного вида цемента со шлаком, изготавливаются армированные пояса. Они также распространены в проектах многоэтажного строительства, а еще для армирования отдельных инженерных конструкций.

- Смесь высококачественных шлака и цемента очень востребована в строительстве подводных и околоводных сооружений, в том числе и инженерных. Ведь такие конструкции сильно подвержены воздействию пресной воды, которая со временем имеет свойство разрушать несоответствующие такому строительству конструкции.

- Также данная смесь нашла свое применение и в отдельных видах теплоизоляции помещений. Особенно качественно все получается в комплексе со стандартными утеплителями. Это придает помещению максимальную степень защищенности от проникновения холода. Это наиболее хорошо проявляется в использовании функциональной штукатурки, которая и дефекты заделывает, и вид стене придает более ухоженный.

Но и это еще не все. Классов шлакового портландцемента на сегодняшний день так много, что специалисты успели выделить из них самые распространенные и хорошие, которые наиболее целесообразно применять для тех или иных задач в строительно-ремонтных работах.

Класс типа 50 используется для армирования, а еще для изготовления разных несущих стен. А 35 класс применяется для строительства ненесущих элементов здания. Класс под номером 25 также используется для неосновных мелких конструкций. А вот 10-й класс нашел активное свое применение в теплоизоляционных работах.

Бетон из граншлака: состав и пропорции

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов. Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др. В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

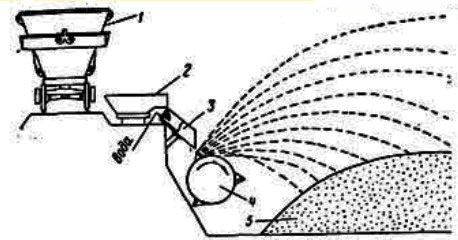

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Применение[ | ]

Шлак в стеклоподобной форме Шлак средневековых доменных печей, найденный при раскопках в графстве Кент

Шлак применяется для изготовления стройматериалов (кирпич, черепица), в качестве добавки к цементу (существуют также цементы полностью изготавливаемые из шлака), как удобрение. Также шлаки — твёрдые отходы некоторых химических производств и спёкшаяся зола от сжигания твёрдого и мягкого топлива (например, каменного угля или мазута).[1]

Доменные шлаки, как правило, подвергаются грануляции[2]. Основные пути утилизации шлаков сталеплавильного производства следующие:

- извлечение металла;

- получение железо-флюса для вагранок и аглодоменного производства;

- получение щебня для дорожного и промышленного строительства;

- использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства;

- использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства;

- вторичное использование конечных сталеплавильных шлаков[3].

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Применение шлака

Шлак является вторичным сырьём. Широко применяется в строительстве: гранулированный шлак используют для получения шлако-портландцемента, в качестве заполнителя для бетонов, в дорожном строительстве, из шлаковых расплавов вырабатывают минеральную вату, шлаковую пемзу, шлаковое литьё и шлакоситаллы. Полное и комплексное применение шлака обеспечивает безотходную технологию и уменьшает загрязнение окружающей среды.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь. В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак. Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1: Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо

Применение

Шлак применяется для изготовления стройматериалов (кирпич, черепица), в качестве добавки к цементу (существуют также цементы полностью изготавливаемые из шлака), как удобрение. Также шлаки — твёрдые отходы некоторых химических производств и спёкшаяся зола от сжигания твёрдого и мягкого топлива (например, каменного угля или мазута).[1]Доменные шлаки, как правило, подвергаются грануляции[2]. Основные пути утилизации шлаков сталеплавильного производства следующие:

- извлечение металла;

- получение железо-флюса для вагранок и аглодоменного производства;

- получение щебня для дорожного и промышленного строительства;

- использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства;

- использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства;

- вторичное использование конечных сталеплавильных шлаков[3].

Гранулированные доменные шлаки

Доменные шлаки гранулируются т. е. превращаются в мелкие частицы при быстром охлаждении расплавленного шлака водой или водой и воздухом. Это придает им большую активность и облегчает помол.

Быстрое охлаждение шлакового расплава предотвращает или приостанавливает его кристаллизацию, сохраняя в шлаке ту внутреннюю энергию, которая выделилась бы в виде теплоты образования и кристаллизации химических соединений. Это повышает способность тонко размолотого гранулированного шлака затвердевать при затворении водой в присутствии возбудителей твердения. Для производства шлаковых цементов можно применять основные, а также кислые шлаки (при Мо >0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S Читайте также: Расчет монолитного ребристого перекрытия (стр. 1 из 3)

Индивидуальности и области внедрения

Гранулированный шлак везде применяется в строй целях. Доменные граншлаки в составе консистенции употребляются в качестве заменителя (время от времени отчасти) песка. Также гранулированный шлак – это действенный заменитель натуральных материалов из камня, которые употребляются для ремонта и строительства авто магистралей.

Схема производства бесклинкерных цементов.

Ежели ассоциировать основание из гранитного щебня и из шлака, то 2-ое имеет ряд преимуществ. Благодаря тому что шероховатость поверхности зернышек щебня из шлаков больше, он лучше и легче укатывается.

Щебень из доменного шлака увеличивает качество технологических черт бетона, являясь действенным заполнителем. На 70-80% его крепкость выше, чем те же характеристики у бетонной консистенции с добавлением гранита, что не может не сказываться на качестве готовых изделий.

Схема процесса сухой грануляции доменного шлака.

Тонкодисперсный бетон, применяемый в армоцементных и железобетонных конструкциях, содержит в собственном составе гранулированные шлаки. В целом состав тонкодисперсного бетона смотрится последующим образом: в роли вяжущего компонента используют шлакопортландцемент и бесклинкерные шлаковые вяжущие, дробленый отвальной/литой шлак в качестве заполнителя, вода и ПАВ.

Для заслуги полноты химико-физических действий, которые происходят при тепловлажностной обработке, и высочайшей удобоукладываемости принципиально подобрать при выбирании сочетания тонкодисперсного шлакового бетона нужное содержание воды.

Монолитный фундамент из граншлака

До 90-х годов прошлого века возведение таких фундаментов было однозначно правильным решением благодаря значительному – до 30 % содержанию в граншлаке цемента.

Сейчас из остатков доменного производства почти весь цемент, остаток в граншлаке которого снизился до 12 % и менее, используется сейчас скорее как щебенка наполнителем в бетоне. Но продолжают лить желающие сэкономить, имеющий доступ к дармовому песку или граншлаку.

Классический случай – строится дорога, подсыпается граншлаком, возможен вариант приобрести «по случаю» с доставкой. Четыре КАМАЗа достаточно для среднего фундамента. Заливается фундамент в ориентировочной пропорции 1/3/8, -цемент, песок, граншлак.

Преимущества граншлака – низкая цена и простота монтажа, не нужна тяжелая техника. Нужна большая бетономешалка, чем больше тем лучше, и пару человек. Фундамент 8 х 7 м без подвала можно вылить за 7 дней.

Недостатки– низкая скорость, часто нужна опалубка. Вылить подвал – головная боль с опалубкой.

Сравнительная стоимость – 190 грн/м. Сильно колеблется от вариантов «по случаю».

Гранулированный шлак

| Наименование | Цена |

| Отсев шлаковый (мучка). за 1 тн с НДС | от 500 руб. |

| Шлак отвальный за 1 тн с НДС | от 550 руб |

Изготовление и применение гранулированного шлака

С помощью граншлака можно получить различные виды высококачественного цемента. При этом для грануляции можно применять любой шлак. Однако, лучше отдать предпочтение шлакам, обогащенным окисью кальция (мартеновские и доменные виды шлаков).С помощью гранулированного шлака изготавливают шлакощелочной цемент. Шлакощелочной цемент может быть чистым (бездобавочным), с добавками горных пород, минералов глины, а также веществ, которые содержат кремний и щелочь.

Еще одним направлением в применении граншлака является изготовление шлакопортландцемента. Стоит отметить, что применение гранулированного шлака не понижает прочность портландцемента. Шлакопортландцемент применяется в сфере строительства. Главным направлением в его использовании является строительство гидротехнических конструкций. Применение портландцемента позволяет избежать появления трещин в бетонном массиве.

Погрузка и доставка щебня НерудГрупп:

Основные свойства

| ГОСТ | Уровень влажности (в процентах) | Модуль крупности | Наличие зерен размером более 5 мм (в процентах) |

| 3476-74 ТУ 14-127-269-2008 | 8 процентов | 3 | 1,6 процентов |

В настоящее время, когда стоимость цемента постоянно возрастает (цена на цемент повышается примерно на 30 процентов каждый год), а масштабы строительства в государстве увеличиваются, экономия этого материала становится все более актуальной.

Ваш личный менеджер Иваникин Никита

Получить консультацию

Едва ли не самый эффективный материал в области экономии цемента – это тонкомолотый гранулированный шлак (а именно его доменная разновидность). Сейчас этот материал весьма детально изучен. Доменный гранулированный шлак выступает в качестве активной минеральной добавки в цемент. Кроме того, граншлак – это основной компонент, с помощью которого получают шлакощелочные вяжущие, а также изделия на их основе. При использовании тонкомолотого граншлака одновременно решаются и многие проблемы экологического характера.

В заключение можно добавить, что стройматериалы, изготовленные на основе цемента, обладают огромными преимуществами. Спрос на такие материалы весьма велик.

Также у нас вы можете приобрести отсев шлаковый и шлак отвальный по выгодным ценам.

ИСПОЛЬЗОВАНИЕ ОТВАЛЬНОГО ШЛАКА В КАЧЕСТВЕ СЫРЬЯ ДЛЯ ГАЗОБЕТОНА

1.Общие положения.

Настоящие технические условия распространяются на щебень и песок, а также щебеночно-песчаные смеси из шлака, полученного при выплавке углеродистой стали, в дуговой сталеплавильной печи ____________________ предназначенные для дорожного строительства (покрытий, оснований, дополнительных слоев оснований и других конструктивных слоев дорожной одежды). Кроме этого данные материалы могут быть использованы в качестве обратных засыпок шахт, карьеров в промышленном и гражданском строительстве.

Применение шлаковых материалов регламентируется нормами и правилами на проектирование и строительство автомобильных дорог и другими нормативно-техническими документами.

Разновидности щебня

Итак, строительный щебень подразделяется на пять разновидностей, которые имеют различия в изготовлении и областях применения.

Известняковый щебень

Известковый щебень получается путем измельчения горной породы под названием известняк. Данный тип щебня имеет свои фракционные особенности:

- Пределы мелкой фракции колеблются от 5 до 20 миллиметров.

- Средней фракцией можно считать 20-40 миллиметров.

- Крупной фракцией называются пределы от 40 до 70 миллиметров.

Данный тип щебня не выдерживает продолжительный контакт с водой, легко разрушается под действием различных кислот и в целом не может похвастаться высокой прочностью. Однако же этим минусам можно противопоставить высокую морозостойкость и невысокую стоимость.

Известняковый щебень

Гравийный щебень

Щебень из гравия часто применяют при закладывании фундамента и производстве железобетона. Такой тип щебня имеет фракции:

- Фракция 3-10 миллиметров.

- Фракция 5-20 миллиметров.

- Фракция 5-40 миллиметров.

- Фракция 2-40 миллиметров.

Данный материал производится путем дробления гравия, то есть камней органического происхождения, так как гравий чаще всего является маленькими камушками, которые когда-то были горными породами и видоизменились под действием внешних факторов, так что такой щебень называют еще и природным строительным щебнем.

Гравийный щебень

Гранитный щебень

Очень пользуется популярностью гранитный щебень, так как он обладает большой прочностью, что очень важно при любых строительных работах. Существует огромное множество фракций гранитного щебня:

- 0-5 миллиметров. Такой щебень фактически и не является щебнем.

- 0-10 миллиметров

- 5-10 миллиметров является наименьшей из приемлемых в рыночном использовании.

- Фракция 5-20 миллиметров используется в работе с фундаментом и при постройке мостов.

- Средняя фракция 20-40 миллиметров используется в создании железобетона.

- Для создания железных дорог применяется фракция 25-60 миллиметров.

- В разработке бетона употребляются фракции 20-70мм и 40-70мм.

Данные фракции являются стандартными и наиболее частыми в использовании, однако, для них могут существовать и другие применения.

Гранитный щебень

Вторичный щебень

Самый дешевый тип щебня, который получают путем дробления различного строительного мусора. Такой щебень чаще всего используется при отсыпке дорог и для уплотнения слабого грунта.

Противовесом дешевой стоимости является невысокая прочность такого материала. По сути, такой щебень можно назвать отходами строительного щебня, так как для его производства можно использовать бетон, который тоже сделан из щебня.

Вторичный щебень

Шлаковый щебень

Такой вид щебня можно получить при обработке шлаковых расплавов. Вы, скорее всего, слышали о шлакоблоках, так вот они состоят из шлакового щебня. Изделия из такого материала примерно на треть дешевле натуральных. Существуют и различные фракции такого щебня:

- 5-10 миллиметров.

- 10-20 миллиметров.

- 20-40 миллиметров.

- 40-70 миллиметров.

- 70-120 миллиметров.

Помимо прочего, такой тип щебня применяется еще и в строительстве дорог при укреплении оснований.

Шлаковый щебень

Правила приемки.

5.1. Щебень и песок, выпускаемые заводом, должны быть приняты ОТК.

5.2. Приемку щебня и песка производят партиями. Партией считают количество щебня одной фракции (смеси фракций), а для песка — одного модуля крупности, одновременно отгружаемые одному потребителю в одном ж/д составе. При отгрузке автомобильным транспортом партией считают количество щебня одной фракции, а для песка — одного модуля, отгружаемые одному потребителю в течение суток.

5.3. Для проверки соответствия качества щебня и песка требованиям настоящего стандарта проводят приемосдаточные и периодические испытания.

Приемосдаточный контроль проводят ежесуточно путем испытания представительной пробы щебня (песка).

При приемосдаточных испытаниях определяют: для щебня и песка зерновой состав, содержание пылевидных частиц и уровень радиоактивности.

5.4. При периодических испытаниях проверяют:

— один раз в десять суток — форму зерен, содержание металлических включений, потери при прокаливании,

— один раз в квартал — устойчивость структуры против распадов, содержание сульфидной серы, прочность, насыпную плотность,

— один раз в год — морозостойкость.

5.5. Отбор и подготовку проб щебня для контроля качества осуществляют по ГОСТ 8269, песка по ГОСТ 8735.

5.6. Партию щебня и песка считают принятой по результатам приемосдаточных и периодических испытаний, если значения показателей соответствуют требованиям настоящего ТУ.

При неудовлетворительных результатах испытаний хотя бы по одному показателю, по нему проводят повторные испытания. Результат повторного испытания является окончательным.

5.7. Количество поставляемого щебня и песка определяют по массе или объему. Пересчет количества из единиц объема в единицы массы проводят по значению насыпной плотности.

Отличия в стоимости

В зависимости от того, из какой породы производится щебень, различают несколько его разновидностей. Каждая из них имеет свою стоимость. Цена на фракции крупных размеров несколько ниже, чем на мелкодисперсные.

Окончательная стоимость зависит от объема покупаемого материала. Чтобы сравнить, какое отличие гравий и щебень имеют в цене, укажем средние цены. Стоимость 1 м 3 щебня:

- известняковый — 1500 руб.;

- гравийный — в среднем 1780 руб.;

- гранитный — 2100 руб.;

- вторичный — 1150 руб.

Средняя цена 1 м 3 гравия — 1700 руб.

Стоимость этих материалов, как мы видим, примерно одинаковая, несмотря на то что затраты на их производство различны.

Методы контроля.

6.1. Зерновой состав щебня, содержание пылевидных частиц и морозостойкость определяют по ГОСТ 8269.

6.2. Содержание в щебне и песке металлических включений определяют по ГОСТ 3344.

6.3. Устойчивость структуры щебня и песка против силикатного распада, потери при прокаливании определяют по ГОСТ 9758.

6.4. Общее содержание сернистых и сернокислых соединений определяют по ГОСТ 8735.

6.5. Уровень радиоактивности определяют с помощью ДРС — РМ1401. Дозиметр поисковый, микропроцессорный.

6.6. Разрешается при испытаниях применять другие методы, не снижающие точность определения.

История

Установка для производства граншлака в Австралии в 1930-х годах

Шлак исторически был побочным продуктом металлургического производства. Доменные печи на рубеже XIX и XX веков выплавляли примерно 1 т шлака на 1 т чугуна. Большое количество шлака всегда вызывало проблему его утилизации. Он преимущественно вывозился в отвалы, где и накапливался. В настоящее время (2017), благодаря развитию обогащения железных руд выход доменного шлака составляет 200—500 кг на 1 т чугуна.[1]

Первое коммерческое использование гранулированного шлака относится примерно к 1859 году, когда его начали применять для производства кирпича. В второй половине 19 века были открыты вяжущие свойства граншлака и в конце 19 века он впервые был использован при производстве цемента. С конца 1950-х годов из доменного граншлака начали изготавливать молотый гранулированный шлак, который начали широко использовать в производстве бетонов в смеси с портландцементом.[2]

Транспортировка и хранение.

8.1. Щебень и песок перевозят навалом в транспортных средствах любого вида согласно действующим правилам перевозки грузов и техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения, правилам перевозки автомобильным и водным транспортом.

При транспортировании щебня и песка ж/д транспортом , вагоны следует загружать с учетом полного использования их грузоподъемности.

7.2. Щебень хранят раздельно по фракциям, песок — по модулю крупности в условиях, предохраняющих их от засорения и загрязнения.

Добыча щебня

Щебень добывают различными способами, которые зависят от исходного материала. Так, гранитный щебень добывают из гранитных глыб, которые когда-то были самой настоящей жидкой магмой, которая застыла на большой глубине.

Щебень получается путем дробления в специальном устройстве гранитной глыбы, которую получают чаще всего взрывом монолитной гранитовой скалы. Такой щебень для строительных работ является достаточно популярным из-за своих свойств, хотя и обладает относительно большой стоимостью из-за трудности добычи и своей крепости.

Гравийный щебень можно получить также дроблением, но уже маленьких камушков, которые и называются гравием. Как правило, такие камушки были образованы из глыб какими-то физическими внешними воздействиями. Самым частым является ветреное воздействие.

После погрузки определенного количества гравия его отправляют на дробление на щебень различных фракций. Известняковый щебень добывают из осадочной породы под названием известняк. Известняк по большей части состоит карбоната кальция.

Добыча щебня

Вторичный же щебень добывают дроблением из уже когда-то бывших в использовании строительных материалов и конструкций, которые теперь являются просто строительным мусором. Любой мусор не подойдет, так что существует ГОСТ, который описывает стандарты производства вторичного щебня. Из-за такого подхода данный тип материала является дешевым, но менее крепким по сравнению с оригинальными материалами.

Шлаковый щебень по большей части является обычным отходом производства, однако, имеет большую популярность из-за своих свойств и цены. Такой щебень нельзя добыть из земли, что делает его искусственным.

Описание

Природный гравий — это натуральный материал, который формируется под влиянием ветра и разрушения горных пород. В зависимости от типа залегания, он может быть горным (или овражным), речным, озерным морским или даже ледниковым.

У горного гравия немного шероховатая поверхность. В его составе есть глина, пыль, песок, органические вещества и иные примеси. Если процент песка превышает 25-40%, это песчано-гравийная смесь.

Немного чище по составу морской и речной гравий. Но при этом он более гладкий, поэтому характеризуется плохой адгезией со скрепляющим веществом.

Обычно строители выбирают горный гравий, поскольку его технические качества несколько лучше, чем у других типов. Его используют для строительства трасс, фундаментов, засыпки разнообразных площадок, получения кровельных материалов.

Гравий имеет различные оттенки: черные, желтые, белые, серо-голубые, коричневые, розовые. Его цвет может несколько меняться под влиянием освещения или влажности. Именно поэтому он популярен в ландшафтном дизайне: при оформлении дачных участков, мощении садовых дорожек, разбивке цветников и т. п.

Mammadov Javanshir

12 / 22 / 2013 — 16:17 Реализация вопроса рационального и комплексного использования твердых промышленных отходов в контексте решения экологической проблемы соответствует важной научно-актуальной проблеме. Полученные в процессе испытания основные признаки ШЩВ показывает достоверность конечных результатов. Надеюсь, что для проведения лабораторных исследований применялись методы компьютерного моделирования, которые могли бы повысить эффективность экспериментов и точность полученных результатов. С уважением проф. Мамедов Дж.Ф.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Дорожные одежды

Металлургические и фосфорные шлаки являются хорошим сырьем для производства строительных материалов. Распространение шлаков, хотя и неравномерное, по территории страны делает их применение еще более эффективным, так как снижается дальность возки материалов к объектам строительства. В наибольшей степени используют шлаки черной металлургии, особенно доменные. Более 50% доменных шлаков перерабатывают в гранулированный.

За рубежом используют сталеплавильные шлаки. В дорожном строительстве щебень из них целесообразнее использовать в асфальтобетонных покрытиях. Щебень сталеплавильных шлаков и асфальтобетон на нем имеют высокое сопротивление износу и обладают необходимыми фрикционными свойствами, обеспечивая покрытию требуемый коэффициент сцепления. Сталеплавильные шлаки с большим содержанием фосфора перерабатывают на удобрения. Ежегодный выход этих шлаков около 15 млн. т в год. Однако шлаки цветной металлургии являются ценным сырьем для получения целого комплекса металлов, которые в них остаются после извлечения основного продукта, что ограничивает их применение в строительстве. Они имеют некоторые отличия от шлаков черной металлургии. В шлаках цветной металлургии практически отсутствует окись марганца, значительно меньше окиси кальция и окиси магния. В то же время они содержат до 50% закиси железа, поэтому имеют высокую истинную плотность (2,8— 4,9 г/см3). По сравнению со шлаками черной металлургии шлаки цветной металлургии более тепло- и электропроводны. В дорожном строительстве из 1 млн. т используют около 0,7 млн. т в основном для устройства щебеночных оснований и приготовления асфальтобетонных смесей на основе щебня и песка из шлаков медно-никеле-вого производства. Шлаки фосфорного производства — менее распространенный материал по сравнению с металлургическими шлаками. При ежегодном выходе более 1,5 млн. м3 перерабатывают на строительные материалы около 0,6 млн. м3. Из этого количества для строительства автомобильных дорог используют не более 0,26 млн. м3.

Щебень и песок применяют в асфальто- и цементобетоне, в основаниях и дополнительных слоях дорожных одежд, в насыпях. Щебень получают дроблением и грохочением шлака, разработанного в отвалах по аналогии с переработкой естественных горных пород или путем медленного охлаждения слитого слоями жидкого шлака (лигой щебень). Средняя плотность литого щебня выше, чем щебня из отвалов. Выпускают щебень фракций 5 — 120 мм.

Гранулированный шлак находит широкое применение как сырье для производства гидравлических вяжущих, песок для бетонов и асфальтобетонов, в качестве теплоизоляционного материала. Гранулированные шлаки из активных доменных шлаков могут быть использованы как самостоятельное вяжущее при устройстве оснований и покрытий из грунтов и каменных материалов, обработанных вяжущими. Гранулированный шлак получают быстрым охлаждением жидких шлаков. Влажность его может достигать 10%, насыпная плотность зависит от химического состава и способа производства. В большинстве случаев она меньше 1200 кг/м3.

Только в бетонах применение шлакового щебня и песка несколько ограничено. Особенно это касается дорожных бетонов.

Однако опыт показывает, что на шлаках можно получать бетоны с пределом прочности при изгибе 5,2—6,4 МПа и с пределом прочности при сжатии 30—45 МПа. Для приготовления бетонов использовали шлаки медеплавильного производства с содержанием 13—39% закиси железа, 31—49% окиси кремния, 8—16% окиси кальция и 10—11% окиси алюминия. Щебень, предназначенный для применения в бетоне, имел среднюю плотность 2,90 г/см3, пористость около 3—8%, водопоглощение до 1% и износ в полочном барабане около 30%. Для приготовления цементобетона использовали шлаковый щебень с размером зерен 20—40 и 5—20 мм. Расход цемента марки 500 составлял 300— 330 кг. Водоцементное отношение 0,38—0,5.

Влияние гранулированного шлака на свойства бетона проверяли на смесях, содержание гранулированного шлака в которых менялось от 0 до 100% через каждые 20%. Для сравнения были приготовлены образцы на гранитном щебне. Результаты исследования показали, что предел прочности бетона при сжатии с повышением содержания гранулированного шлака от 0 до 20% возрастает на 21—29% и при дальнейшем его увеличении практически не изменяется. Прочность бетона на кварцевом песке и щебне из шлаков составляет 70% прочности бетона того же состава на гранитном щебне. Различие в прочности можно объяснить большим содержанием стекла в шлаке и незначительной шероховатостью поверхности щебня из него. Предел прочности при сжатии составлял 39,6—28 МПа.

Предел прочности при растяжении (изгибе) практически не зависит от состава бетона и равен 6,3—5,1 МПа. Максимальное значение относится к бетону на гранитном щебне и гранулированном песке, минимальное — к бетону на щебне из шлака и 40% гранулированного шлака. Для практического использования рекомендованы бетоны с 20—60% гранулированного шлака от общего количества песка.

После испытания на морозостойкость (100 циклов) прочность относительно возраста 28 сут снизилась только у смесей с содержанием гранулированного шлака 100 и 80%.

Таким образом, опыт применения отвальных шлаков медеплавильного производства в бетоне показывает возможность его применения.

Бетоны на литом никелевом шлаке имеют более высокие механические свойства, чем бетоны на гранито-гнейсе независимо от пластичности смеси и расхода цемента, который изменялся от 200 до 400 кг на 1 м3 бетона.

Предел прочности при сжатии в соответствии с расходом цемента изменялся для бетона в возрасте 28 сут (смесь с удобоуклады-ваемостью 60 с от 24,2 до 42,7 МПа). Никелевые гранулированные шлаки, как и гранулированные медеплавильного производства, являются полноценным компонентом бетонов. Бетоны на гранулированном шлаке обладают достаточной удобоукладываемо-стью. Иногда бетоны на гранулированных шлаках имеют более высокую прочность, чем бетоны с применением местного строительного песка. Вместе с тем отмечается, что часто бетоны на гранулированных шлаках вследствие их большой крупности и угловатости зерен обладают худшими пластическими свойствами, чем на речном песке. При этом и прочность на 15—25% ниже, что приводит к необходимости применять гранулированный шлак совместно с речным песком в соотношении 1:1.

Отходы цинкового производства для бетона непригодны, так как образцы в возрасте 28 сут легко разрушались руками. Объясняется это весьма медленным схватыванием цемента, на которое оказывает влияние присутствие цинка, точнее углекислого цинка, который значительно удлиняет сроки схватывания гидравлических вяжущих. При содержании углекислого цинка около 0,3% от массы цемента наблюдается ощутимое замедление твердения бетона. Все исследованные отходы цинкового производства обладают высокой реакционной способностью.

Пемзу получают вспучиванием шлаков при быстром последующем охлаждении. Насыпная плотность пемзы менее 1000 кг/м2. Пемза может быть в виде щебня или гравия. Гравиеподобная пемза в бетонах более экономична, чем дробленая. В дорожном строительстве пемза может быть использована в основаниях дорожных одежд при ее обработке вяжущими. Такие слои выполняют роль теплоизоляционных. Используют пемзу и для приготовления легких бетонов.

Литье — брусчатка, плиты для полов и тротуаров, бордюрные камни, трубы получают из шлакового расплава по специальной технологии. Прочность литья очень высокая: предел прочности при сжатии 200—400 МПа, предел прочности при изгибе 40—50 МПа. Для сравнения следует указать прочность при изгибе бетона для автомобильных дорог, которая не превышает 5 МПа. Из шлаков получают литые тюбинги для крепления горных выработок. Работоспособность их выше бетонных тюбингов, особенно в среде с агрессивными водами. Трубы из шлакового литья используют для транспортирования абразивных сыпучих материалов.

Литье из металлургических шлаков является разновидностью каменного материала. Изделия из каменного и шлакового литья находят широкое применение в химической, угольной, горнорудной, металлургической, энергетической и других отраслях промышленности, а также в строительстве, на транспорте и в сельском хозяйстве. Литые изделия эффективно заменяют металл при работе в абразивных и агрессивных условиях, бетон и железобетон — в промышленном, гидротехническом, дорожном строительстве.

При выборе сырья для получения литых изделий с заданными свойствами необходимо учитывать не только вещественный состав сырья, но и условия кристаллизации. Сырье должно иметь невысокую температуру плавления, давать хорошо заполняющий формы расплав, пределы колебаний окислов не должны превышать 3% п0 массе. Для получения литых изделий пригодны шлаки с пониженным содержанием окиси кальция и серы. Окиси кальция должно быть менее 20%. В большинстве случаев ее количество ограничивают 10—12%.

Литые изделия из никелевых шлаков имеют предел прочности Прй изгибе 74 МПа, водопоглощение 0,13%.

Из медеплавильных шлаков были получены изделия с пределом прочности при сжатии более 100 МПа, пределом прочности при растяжении 5—10 МПа.

В ПНР из медеплавильных шлаков налажено производство брусчатки, щебня и других изделий. Брусчатка имеет предел прочности при сжатии около 150 МПа и используется для строительства дорог, улиц, промышленных площадок. Покрытия дорог из такой же брусчатки в ГДР, ФРГ и Голландии после многолетней эксплуатации находятся в хорошем состоянии.

Шлаки свинцово-цинкового производства являются также хорошим сырьем для производства литых изделий. При добавлении к шлакам, содержащим 45% кремнезема, 10% окиси алюминия, 9% окиси магния, 16% окиси кальция, 20% кварцевого песка получен шлакоситалл с прочностью при сжатии 490— 510 МПа и прочностью на изгиб 150 МПа. Сочетание высокой прочности, износостойкости и химической стойкости во всех агрессивных средах позволяет использовать эти материалы в различных отраслях народного хозяйства. Литые изделия из шлаков свинцового производства обладают следующими механическими свойствами: предел прочности при сжатии 170—230 МПа, микротвердость 6000—7000 МПа.

Минеральный порошок для приготовления асфальтобетонных смесей готовят по технологии, разработанной применительно к производству порошка из естественных горных пород. При этом следует обращать внимание на необходимость отделения металла.

Основным видом продукции является гранулированный шлак и щебень. Шлаковое вяжущее для производства бетонов, обработки каменных материалов и грунтов готовят из гранулированных и отвальных шлаков. Практически все шлаки пригодны для производства вяжущих веществ. Однако для получения максимального эффекта необходимо подбирать оптимальный состав вяжущего и оптимальные условия его твердения. Это можно сделать с помощью классификации шлаков как сырья для получения вяжущих. В классификации шлаки расположены по убыванию их активности: от шлаков, требующих малых добавок активизаторов твердения и невысоких температур (20—100 °С), к малоактивным, требующим повышенных дозировок активизаторов твердения и обработки при высоких давлении и температуре (150—200 °С).

Очень часто в качестве активизаторов выступает цемент, известь. Для ускорения схватывания добавляют гипс. Наиболее широко используют для приготовления гидравлических вяжущих шлаки черной металлургии. Шлаки цветной металлургии можно использовать для приготовления вяжущего автоклавкого твердения. Молотый шлак 70—80%, известь или цементный клинкер 15—25%, гипс 5% дают вяжущее, на основе которого получают бетон марок 100—400. Из шлаков можно получить известково-шлаковый цемент активностью до 15,0 МПа.

Навигация:

Главная → Все категории → Дорожные одежды

ИСПОЛЬЗОВАНИЕ ОТВАЛЬНОГО ШЛАКА В КАЧЕСТВЕ СЫРЬЯ ДЛЯ ГАЗОБЕТОНА

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

- Главная

- Строительные материалы

- Неорганические вяжущие вещества свойства

- Доменный шлак

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.

Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.

В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо 0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S

Шлакобетон и шлакощелочной бетон: сырьё и способы их производства

При строительстве малоэтажных сооружений невысокие нагрузки на стены позволяют существенно расширить ассортимент материалов, из которых можно возводить стеновые и другие строительные конструкции. Это относится и к шлакобетону, который хоть и принадлежит к категории тяжёлых бетонов, но имеет гораздо меньший вес, чем аналоги на традиционных заполнителях – гравии и щебне природного происхождения. Из молотого шлака может быть изготовлен и полноценный вяжущий компонент – шлакощелочной цемент, способный качественно заменить традиционный портландцемент.

Требования к шлаку

Шлак – это сопутствующий продукт, представляющий собой сплав различного рода оксидов, образующийся при высокотемпературной обработке сырья. В зависимости от состава сырьевых материалов шлак может быть основным или кислым.

Шлак – это сопутствующий продукт, представляющий собой сплав различного рода оксидов, образующийся при высокотемпературной обработке сырья. В зависимости от состава сырьевых материалов шлак может быть основным или кислым.

Для производства шлакобетона подходит не любое сырьё. Основным требованием к шлаку является отсутствие в сплаве оксидов химических соединений, отрицательно воздействующих на характеристики получаемого строительного материала. Особые требования предъявляются и к чистоте шлака. Он должен быть свободен от земли, глины, золы и иного мусора.

Для производства шлакобетона применяют шлаки металлургической и топливной промышленности.

Применение металлургического шлака даёт возможность получать более прочный бетон. Из шлаков топливной промышленности наиболее подходящим сырьём являются продукты горения антрацитных пород. Непригодны для производства бетона продукты сгорания бурых углей, так как они содержат примеси, присоединенные к шлаку на основе неустойчивых связей.

Желательно, чтобы при хранении шлак около трёх раз перемещали с места на место. Такая мера позволяет достигнуть высокой степени очистки материала от примесей извести и серы.

Предназначенный для производства бетона шлак не менее полугода должен храниться на открытом воздухе. За этот период материал приобретает необходимые свойства, а под воздействием атмосферных осадков он освобождается от вредных компонентов.

Опилкобетон — стройматериал, обладающий высокими санитарно-гигиеническими характеристиками. Здесь Вы можете ознакомиться с рецептом и технологией производства опилкобетона.

Высокую надежность и низкую стоимость плит перекрытия Вам предлагает компания Навигатор.

Шлаки остаются пригодными для производства шлакобетона до тех пор, пока сохраняется их кристаллическая структура и не проявляются признаки распада, которые возникают при переходе одних соединений материала в другие под влиянием влаги и газов, находящихся в воздухе. Новые соединения имеют больший объём, чем первоначальные, поэтому такой переход сопровождается растрескиванием и разрушением кусков шлака.

Особенности изготовления шлакобетона

В зависимости от размеров зерен шлак для шлакобетона разделяют на щебень, имеющий фракцию 5-40 мм, и песок с гранулами до 5 мм. Применение шлакового песка повышает такие показатели бетона, как прочность и плотность. Благодаря использованию шлакового щебня получают более лёгкий бетон с высокими теплоизоляционными свойствами, но более низкими прочностными характеристиками.

Для приготовления шлакобетона используют два вида сит: с крупными (40 х 40 мм) и мелкими (5 х 5 мм) ячейками.

- Для изготовления наружных стен для бетона берут 7 частей крупного и 3 части мелкого шлака.

- Для внутренних стен пропорция фракций будет несколько иной: 6 частей крупных зёрен и 4 части мелких.

Увеличить прочность шлакобетона можно заменой пятой части самой мелкой фракции на обычный песок и исключением из состава смеси наиболее крупных зёрен шлака.

Для снижения стоимости сооружения из шлакобетона возможно использование в его составе сочетания двух вяжущих компонентов: цемента и глины, цемента и извести. Оптимальные пропорции компонентов вяжущего в шлакобетоне: цемент – не менее 2/3 от объёма вяжущего, известь – не более 1/3.

Добавки глины и извести не только удешевляют строительство, но и делают стены более сухими и тёплыми. Известковый шлакобетон, вяжущее которого состоит из 1/3 извести и 2/3 глины, твердеет гораздо дольше цементного, но в дальнейшем он имеет более высокие прочностные характеристики.

Перед установкой перекрытий со времени сооружения стен из известкового шлакобетона должно пройти не менее трёх месяцев. Такие стены необходимо начинать возводить в начале тёплого периода года, чтобы успеть закончить работы до наступления морозов.

Известь можно не добавлять, но в этом случае смесь не будет обладать достаточной пластичностью и её невозможно будет перемешать до образования однородного цвета массы.

Качество перемешивания оказывает существенное влияние на несущую способность строительных конструкций из шлакобетона.

Последовательность приготовления шлакобетона своими руками аналогична производству традиционного строительного материала:

- в сухом состоянии смешивают песок, цемент и шлак, который предварительно увлажняют;

- добавляют глиняное или известковое тесто, этот компонент способствует повышению пластичности смеси;

- заливают воду.

Использование шлакобетона при возведении различных строительных конструкций

Шлакобетон на сегодняшний день является одним из наиболее дешевых строительных материалов. Из шлакобетона изготавливают не только стены, но и армированные плиты перекрытия. Если весь дом сооружается из облегченных материалов, то для устройства фундамента и пола также возможно использование шлакобетона.

Шлакобетон на сегодняшний день является одним из наиболее дешевых строительных материалов. Из шлакобетона изготавливают не только стены, но и армированные плиты перекрытия. Если весь дом сооружается из облегченных материалов, то для устройства фундамента и пола также возможно использование шлакобетона.

Для возведения стен может быть применена монолитная технология с переставной опалубкой. Но всё большую популярность приобретают готовые стеновые и фундаментные блоки из шлакобетона.

Шлакобетон классифицируется по маркам. Марка 10 применяется в основном для теплоизоляции. Из шлакобетона марок 25 и 35 возводят не несущие конструкции, марка 50 применяется для изготовления армированных перемычек, внутренних и наружных несущих стен.

Главным преимуществом шлакобетона является его меньший удельный вес по сравнению с керамическим или силикатным кирпичом. Это свойство позволяет снизить нагрузку на фундамент и прочие несущие конструкции строения. Большие размерные параметры блоков способствуют сокращению временных и материальных затрат на их укладку. Шлакобетонные блоки удобны для транспортировки.

К недостаткам блоков из шлакобетона можно отнести их медленное твердение. Через месяц после изготовления этот материал приобретает всего половину своей марочной прочности.

Полное соответствие всем заложенным в данной марке характеристикам у шлакобетонных блоков наступает примерно через год после их изготовления.

Стены из шлакобетона гигроскопичны, легко впитывают воду, поэтому у такого сооружения крыша должна иметь свесы не менее 500 мм. Предохранять шлакобетонные элементы от воздействия влаги необходимо уже через 2-3 дня после их производства.

Наиболее высокой теплопроводностью обладает шлакобетон марки 10. Если вы хотите сами приготовить материал с повышенной теплоизоляцией, добавьте в вяжущее вещество известь или гипс.

Особенности шлакощелочного бетона

Высокие цены на портландцемент привели к поискам более дешевых типов вяжущего компонента. Одной из наиболее интересных находок можно назвать шлакощелочной цемент. История его использования началась в Германии ещё в начале девятнадцатого века, а в современных условиях он применяется на строительных площадках во всём мире. Создание таких цементов стало возможным благодаря установлению вяжущих способностей у соединений щелочных металлов, к которым относятся литий, натрий, калий, рубидий, цезий.

Шлакощелочной цемент – вяжущее высокой прочности, состоящее из молотого шлака и любой щёлочи – жидкого стекла, соды и других.

На базе шлакощелочного цемента получают железобетонные элементы с повышенной устойчивостью к химически агрессивным веществам. При их изготовлении могут быть использованы загрязненные глинистыми включениями наполнители.

Шлакощелочной бетон является незаменимым при возведении массивных объектов. Это связано с тем, что при изготовлении крупных элементов из бетона на портландцементе происходит выделение значительного количества тепла, при этом температура конструкции может достигать 80°С. Если охлаждение бетонного объекта произойдет слишком быстро, то могут образоваться деформационные трещины. Применение шлакощелочного бетона даёт возможность избежать возникновения этой проблемы.

Наиболее широкое применение получил шлакощелочной цемент на базе молотого металлургического шлака и соединений щелочных металлов, у которых преобладающими являются гидросиликаты кальция, а вспомогательными – гидроалюмосиликаты.

Достоинства бетона на основе шлакощелочного цемента

- Применение бетона на шлакощелочном цементе позволяет получать конструкции с меньшим количеством капиллярных пор, чем при использовании обычного бетона на портландцементе. Это свойство существенно снижает водопоглощение и повышает морозоустойчивость бетона, что способствует росту эксплуатационных качеств строительной конструкции.

- Коррозия арматуры в шлакощелочном бетоне протекает значительно медленнее, чем в традиционном материале.

- Прочность бетона на шлакощелочном вяжущем достигает 130 МПа.

- Бетонная смесь прекрасно укладывается, а изготовленные элементы хорошо обрабатываются.

- В первые сутки материал набирает около 30% прочности.

- Такие бетоны устойчивы к воздействию морской воды и некоторых других агрессивных сред – кислот, хлоридов, сульфатов.

Благодаря возможности управлять свойствами шлакощелочного цемента на разных стадиях структурообразования стало возможным получение вяжущих со специальными свойствами: жаро- и морозостойких, с повышенной коррозионной устойчивостью, безусадочных, с высокой скоростью твердения, тампонажных.

Если Вы не знаете, чем заделать трещины в бетоне, здесь подробно описаны рецепты.

Предлагаем Вам раствор бетона по низким ценам с доставкой любыми видами спецтехники.

Какие компоненты входят в состав газобетона — 3 вида стройматериала

Газобетоннные блоки — искусственный пористый камень на основе бетона, сформированные в правильной прямоугольной форме. Состав газобетона — соединение компонентов, в результате взаимодействия которых получается легкий, прочный, недорогой материал для строительства. Основу смеси составляют два вещества: песок кварцевый, цемент. К этим компонентам добавляются еще и некоторые промышленные отходы.

- Ингредиентные характеристики

- Виды газобетона по компонентному составу и особенностям изготовления

- По особенностям производства

- По типу вяжущего в составе

- По качеству кремнезема

- Состав и особенности компонентов

- Расчет состава газоблоков

Ингредиентные характеристики

Состав веществ в пропорциональном соотношении определяет газобетон:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

Залитую смесь оставляют до первого твердения, после чего нарезают на блоки и дают полностью застыть.

Залитую смесь оставляют до первого твердения, после чего нарезают на блоки и дают полностью застыть.

Процесс газообразования и дальнейшее появление ячеистых пор возникает благодаря алюминиевой пудре или пасте, которые входят в состав сырья и в процессе производства вступают в реакцию с известью или щелочью с выделением водорода. Именно водород приводит к образованию пор в готовом изделии. После затвердения смеси нарезаются прямоугольные блоки и оставляются до окончания затвердения.

Для лучшего распределения и смачивания специалисты рекомендуют вводить в раствор ПАВы, например, мыла, стиральные порошки или сульфонола.

Виды газобетона по компонентному составу и особенностям изготовления

По особенностям производства

Технология выпуска газобетонных блоков выделяет два вида продукции, с учетом, каким образом происходит твердение рабочей смеси:

- Автоклавное производство с синтезным затвердением, при использовании насыщенного пара. Происходит при повышенном давлении в специальных автоклавах. Технология регламентируется ГОСТ 31360–2007.

- Неавтоклавное с гидратационным твердением, с атмосферным давлением, также в среде насыщенного пара. Продукт должен соответсвовать СН 277—80, ГОСТ 21520–89 и 25485—89,.

По типу вяжущего в составе

По качеству кремнезема

- На природных песках, например, на кварцевом.

- На вторсырье:

- зола гидроудаления;

- отбросы из ферросплавной технологии;

- зола-унос с ТЭС;

- вторпродукты с технологии обогащения руд.

Состав и особенности компонентов

Расчет состава газоблоков

Состав основы газоблоков не всегда одинаков. Для автоклавного изготовления берется пропорция, представленная в таблице:

| Компонент | Соотношение в составе смеси, % |

| Цемент | 50—70 |

| Вода | 0,25—0,8 |

| Газообразователь | 0,04—0,09 |

| Известь | 1—5 |

| Песок | 20—40 |

Если предполагается постройка небольшого сооружения, без значительных нагрузок, смесь можно приготовить в домашних условиях.

Если предполагается постройка небольшого сооружения, без значительных нагрузок, смесь можно приготовить в домашних условиях.

Вне промышленного производства, самостоятельно, возможно производство газоблоков по технологии неавтоклавного производства, со смешиванием составляющих с помощью бетономешалки. Рабочий состав заливают в формы и оставляют затвердеть. Процесс затвердения длится не менее 12 часов. Полученный газобетон рекомендуется использовать только в случае незначительных нагрузок в процессе эксплуатации, т. к. он более склонен к усадке по сравнению с промышленным. В домашнем производстве газобетона пользуются перерасчетом. Представлен в таблице:

| Выход газобетона | Вещество | Количество (кг) |

| 1 метр куб.(600—650 кг) | Портландцемент | 90 |

| Песок | 375 | |

| Силикаты (активность 70%) | 35 | |

| Пудра алюминиевая | 1,5 | |

| Вода | 300 л |