Как получают и используют доменный шлак

Как получают и используют доменный шлак

5. Шлакообразование

Доменный шлак является жидким расплавом невосстановленных окислов, которые вносятся шихтой (в основном пустыми породами сырых материалов) и золой кокса.

Пустая порода руды и зола кокса состоят главным образом из кремнезема (Si02), глинозема (Аl2O3), извести (СаО) и магнезии (MgO). Эти примеси нужно в процессе выплавки чугуна отделить от металла и удалить в расплавленном состоянии из горна в виде шлака. Но они имеют весьма высокие температуры плавления: кремнезем 1713°С, глинозем 2050°С, известь 2370°С, магнезия 2850°С. Между тем в доменной печи только в горне (в зонах горения кокса) температура достигает 1800 — 1900°С, на остальных горизонтах она ниже.

Для того чтобы в доменной печи образовывался жидкий шлак, к шихте добавляют флюс. В настоящее время основной флюс в виде известняка и извести вводится в агломерационную шихту, и получают офлюсованный агломерат.

Процесс шлакообразования заключается в получении из невосстановленных окислов легкоплавких соединений, температура плавления которых значительно ниже (на сотни градусов) температуры плавления каждого входящего в состав соединения окисла в отдельности.

Шлаки, образующиеся в верхних горизонтах печи, называются первичными, а шлаки, удаляемые через чугунную и шлаковую летки, — конечными. В результате происходящих физико-химических процессов конечный шлак очень сильно отличается по составу от первичного.

Содержание закиси железа в первичных шлаках может достигать 25 — 30% и закиси марганца 5 — 10%, а суммарное содержание этих окислов в шлаках конечного состава при выплавке предельного и литейного чугунов не превышает 1 — 3%.

Перед тем, как начинает образовываться шлак, процессы восстановления получают достаточное развитие. Известняк печи полностью разлагается при температурах 1000°С, а при температуре около 900°С начинается шлакообразование и плавление. В области этих температур FeO может соединяться с SiO2 и образовывать силикаты железа. По мере опускания шихтовых материалов при температуре около 1100°С количество свободной извести уменьшается, так как она начинает соединяться с SiO2. При температурах выше 1300°С почти вся известь соединяется с кремнекислотой.

Образованию шлака предшествует спекание и размягчение плавильных материалов. Спекшиеся еще твердые массы по мере опускания в зоны более высоких температур нагреваются движущимися газами, начинают размягчаться, а затем плавиться. Размягчение материалов (спекшихся масс) происходит различно. В одном случае происходит размягчение отдельных частиц полностью, в другом происходит оплавление отдельных кусков, сопровождающееся деформацией их и потерей первоначальной прочности. Строго разграничить зоны спекания, размягчения и плавления нельзя, так как эти процессы зависят от многих условий, например от качества проплавляемых материалов, теплового состояния печи, вида выплавляемого чугуна и т. д. Если взять несколько однородных материалов, то их спекание и размягчение будет проходить на разных горизонтах (в зависимости от положения по сечению печи). Там, где газ движется более интенсивно, размягчение начнется раньше. Применение офлюсованного агломерата, в состав которого входят все компоненты, образующие первичный шлак (за исключением золы кокса), делает последний более равномерным.

Первичный шлак может быть сильно- и малоподвижным. Опускается вниз он одновременно с общей массой плавильных материалов или независимо от нее. В это время состав первичного шлака меняется до конечного. При опускании шлак сильно разогревается; в нем уменьшается содержание закиси желза в результате восстановления твердым углеродом. Шлаки по преимущественному содержанию окислов подразделяют на кислые, основные, глиноземистые, магнезиальные, марганцовистые. Такое условное подразделение шлаков зависит от условий выплавки чугуна. На Востоке вследствие содержания в пустых породах большого количества глинозема и низкого содержания серы в коксе шлаки поддерживают более кислыми с повышенным содержанием Аl2O3. На Юге чугун выплавляют при более основных шлаках, так как пустая порода железных руд является преимущественно кислой, а кокс — высокосернистым. Магнезиальные шлаки имеют место и на Юге и на Востоке. Для этого в шихту дополнительно вводят доломитизированный известняк или доломит, содержащие MgO. Шлаки, в которых находится более 3% магнезии, можно считать магнезиальными, а шлаки, в которых более 9% глинозема, обычно относят к глиноземистым.

Состав первичных, промежуточных и конечных шлаков и их количество тесно связаны с составом чугуна, движением книзу плавильных материалов, топливом, состоянием печи, что в значительной мере определяет производительность.

В отличие от газа, который транспортирует тепло вверх, шлак, плавясь и стекая, траспортирует тепло вниз. Чем выше нагревается шлак, тем больше тепла с ним поступит в горн.

Если шлак легкоплавкий, то он расплавится в верхних горизонтах печи и, стекая в горн, будет иметь низкую температуру. В том случае, когда температура плавления его более высокая, он плавится в более низких горизонтах печи и стекает в горн нагретым до более высоких температур.

Легкоплавкие шлаки обычно содержат больше закиси железа и марганца; поэтому они имеют больший удельный вес, вследствие чего быстрей стекают в горн, забирают больше тепла, необходимого для прямого восстановления закиси железа и марганца.

Не следует смешивать понятие о легкоплавкости шлака и текучести. Например, легкоплавкий шлак не всегда может быть жидкоподвижным и маловязким. Тугоплавкие шлаки при достаточном прогреве могут быть не вязкими, т. е. хорошо текучими шлаками.

Слишком вязкий шлак может ухудшить работу доменной печи. Медленно опускаясь, он будет задерживать движение шихты у стен, будет заполнять пустоты между кусками кокса, «склеивая» их между собой и препятствуя проходу газов. Чем больше вязкость шлака, тем больше нарушается работа доменной печи. Большое количество шлаков отрицательно сказывается на работе печи вследствие большего заполнения им пустот между кусками кокса, что затрудняет проход горновых газов кверху.

Таким образом, умеренное количество легкоплавких и хорошо подвижных шлаков благоприятствует равномерному сходу шихты, позволяет форсировать ход печи и получать чугуны с низким содержанием серы. Более тугоплавкие и менее подвижные шлаки препятствуют ускорению процессов, но способствуют получению хорошо нагретых чугунов.

Акад. М. А. Павлов указывает, что нормальными называются шлаки, которые обладают физическими свойствами и химическим составом, обеспечивающими получение чугуна требуемого состава при экономном расходе кокса.

Так как тепловое состояние печи тесно связано с тепловым состоянием шлаков, то принято плавкость шлаков характеризовать количеством тепла, необходимого для расплавления 1 кг шлака. На рис. 79 приведена тройная диаграмма теплот плавления системы SiO2 — Аl2O3 — СаО применительно к условиям доменной плавки. Поскольку, кроме этих компонентов, доменные шлаки содержат и другие, то этой диаграммой пользоваться нужно следующим образом. Допустим, необходимо определить по диаграмме теплоту плавления шлака состава: 35% SiO2, 7% Аl2O3, 48% СаО, 2% MgO, 0,5% FeO, 1,5% МnО, 6% CaS. Сумма всех составляющих равна 100%, а сумма SiO2, Аl2O3 и СаО — 90%. Принимаем содержание первых трех компонентов за 100%. Тогда

На диаграмме по сторонам отложены процентные содержания каждого из компонентов. Отыскиваем горизонтальную линию, соответствующую этому содержанию кремнекислоты, т. е. 39,0%. Затем находим линию, показывающую содержание глинозема 7,8%, и линию, указывающую на содержание СаО. На пересечении этих линий находим величину теплоты плавления принятого шлака. К какой кривой ближе будет расположена точка пересечения, такой и будет теплота плавления шлака. В данном случае она будет равна примерно 390 ккал (1632 кдж), так как расположена между линиями, соответствующими 380 (1589) и 400 ккал (1674 кдж).

Рис. 79. Тройная диаграмма теплот плавления

На рис. 80 приведена диаграмма вязкости шлака при температурах плавления 1400 и 1500°С.

Рис. 80. Тройная диаграмма вязкости шлаков при температуре: а — 1500°С; б — 1400°С

Шлаки не имеют определенной температуры плавления. Переход от твердого состояния к жидкому происходит в определенном интервале температур. Для успешного хода доменной плавки шлак должен обладать хорошей подвижностью при температурах от 1400 до 1500° С. Вязкость шлака зависит от содержания в нем извести и кремнезема, поэтому отношение  или

или  является важной характеристикой шлака, которая называется степенью основности.

является важной характеристикой шлака, которая называется степенью основности.

Шлаки, содержащие большое количество извести, застывают быстро и имеют камневидный излом. Если количество глинозема и кремнезема превышает количество извести, то такие шлаки застывают медленно и имеют стекловидный излом.

Шлаки, сохраняющие в большом интервале температур подвижность при изменении состава, называются устойчивыми. Магнезия при содержании ее в шлаке 4 — 8% сообщает шлаку устойчивость, хорошую текучесть и поэтому желательна. Глинозем также сообщает устойчивость шлаку, но в меньшей степени и при большем его содержании (10 — 15%).

Окислы железа придают шлаку бурый цвет, окислы марганца — зеленый. Таким образом, по цвету и излому шлака можно судить о степени его нагрева и о работе печи. Чем более прогрет шлак, тем горячее работает печь, окислы железа и марганца восстанавливаются в достаточной степени и шлак будет светлым. При холодном ходе печи восстановление железа и марганца ухудшается, шлак содержит большее количество их окислов и имеет темный цвет.

Получение малосернистого чугуна возможно только в том случае, когда будет создан соответствующий технологический режим, заключающийся в подборе шлака необходимого состава и соблюдении требуемого теплового режима. Поэтому основной мерой борьбы с серой в доменной печи является максимальное удаление ее со шлаками.

Степень перехода серы в шлак зависит от его температуры (нагрева) и химического состава. Чем лучше нагрет шлак, тем лучше поглощает он серу. Успешному переходу серы в шлак способствует также хороший контакт между чугуном и шлаком. Содержание в шлаках различной основности до 6% MgO улучшает обессеривание, причем для основных шлаков в большей мере, чем для кислых. Влияние магнезии на обессеривающую способность шлаков объясняется тем, что она разжижает шлак, что улучшает контакт стекающих капель шлака и чугуна.

Шлаки, быстро густеющие при небольшом понижении температуры, в случае общего похолодания печи быстро загромождают горн, что часто приводит к серьезному расстройству хода печи с тяжелыми последствиями, вызывающими массовое горение воздушных фурм, амбразур и шлаковых приборов. Из сказанного можно сделать вывод, что шлаковый режим во многом определяет нормальный ход доменной плавки.

Отходы, ставшие стройматериалами

Еще не так давно в районах, где расположены металлургические и сталелитейные заводы, терриконы доменных шлаков были неизменным элементом местных пейзажей. Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Еще не так давно в районах, где расположены металлургические и сталелитейные заводы, терриконы доменных шлаков были неизменным элементом местных пейзажей. Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Доменный шлак: применение

Для общестроительных работ вторичный сырьевой ресурс используют в нескольких основных вариантах:

- Обычный отвальный. Материал отличается свойством быстро схватываться, аналогично цементу. Его используют в дорожном строительстве для отсыпки полотна, активно применяют для укрепления основания под фундамент различного рода сооружений.

- Шлаковый щебень. Его получают дроблением и грохочением шлака из отвалов. Второй способ производства щебня (литого) – это медленное охлаждение расплавленного жидкого шлака, слитого слоями. Различают мелкую, среднюю и крупную фракции материала. В зависимости от размера частиц продукт используется как наполнитель при изготовлении бетонных смесей высокой прочности, шлакоблоков. Щебень, полученный из доменного шлака, широко используют в дорожном строительстве для щебеночных оснований, балластной подушки ж/д путей, производства асфальтобетона, укрепления береговых откосов водоемов, обустройства пирсов, причалов, площадок различного назначения, производства бетонных строительных конструкций.

- Гранулированный шлак. Продукт производят методом быстрого охлаждения жидкой массы. Он обладает способностью самоцементироваться при воздействии влаги, поэтому его применяют с целью укрепления влагонасыщенных грунтов. Используют гранулы, как компонент при производстве разнообразной строительной продукции: шлакоблоков, теплоизоляционных материалов. Измельченный в порошок продукт включается в состав шлакоцемента.

От способа обработки шлака зависят такие параметры, как размеры, вес и структура, что в свою очередь обуславливает сферу его применения в различных строительных целях.

Портландцемент со шлаком

В строительной индустрии наряду с обычным цементом применяют гидравлическое вяжущее вещество на основе шлака. Технологический процесс его изготовления заключается в тщательном просушивании вторичного сырья (влажность допускается не более 1%), которое проводится в специальном сушильном оборудовании. Затем в мельницу загружаются цементный клинкер, гипс и шлак (лучшим вариантом считается гранулированный), все компоненты измельчаются. Степень помола – тонкодисперсный порошок. Нормы содержания шлака в шлакопортландцементе варьируются в диапазоне 20% – 60 %.

Область применения цемента со шлаком – строительство железобетонных подземных, наземных и гидротехнических сооружений, изготовление стеновых блочных конструкций, производство сухих строительных смесей и растворов.

Бетоны и фундаменты

Значительное удешевление высокопрочного бетона для изготовления многообразных конструкций можно получить, заменив щебень из природного камня на щебень из доменного шлака. Эффект экономии достигается в среднем на 20 – 30%. Для тяжелых бетонов плотность шлакового щебня должна составлять не менее 1000 кг/м 3 . При использовании одновременно традиционных и шлаковых вяжущих в альянсе со шлаковыми наполнителями получают продукцию практически всех классов по прочности на сжатие. Наравне с крупнозернистыми видами бетонных смесей производят мелкозернистые, где наполнителем служит гранулированный шлак. Вес такого шлака в 1 м 3 составляет 600 – 800 кг.

Фундаментное основание из шлака имеет право на существование, однако строить его под жилой дом – не лучший вариант, крайне сложно определить его несущую способность, поскольку состав шлака и содержание в нем цементных частиц бывает разным. Чаще всего фундамент их шлака используется для возведения объектов хозяйственного назначения: гаражей, летних кухонь, сараев.

Для строительства фундаментной конструкции пригоден только отвальный тяжелый шлак – побочный продукт металлургических и сталелитейных производств. Отходы предприятий химической отрасли или ТЭЦ неприемлемы. По структуре специалисты рекомендуют выбирать рассыпчатый материал, фракции менее 5 мм. О наличии в нем цемента свидетельствует серый оттенок массы. В идеале содержание цемента должно составлять коло 30%, это способствует успешному процессу застывания и отвердения. При увлажнении материал отлично уплотняется, уменьшая пористость будущей конструкции. Насыпная плотность шлака составляет 1000 – 1300 кг/м 3 .

И еще один нюанс. Хорошую несущую способность конструкции обеспечит только свежий, дымящийся шлак, а не долго пролежавший в отвалах или мокрый.

Если на участке строительства расположены слабые грунты, то для их укрепления выполняют специальную подушку. Доменные шлаки – один из вариантов материала, используемых для этих целей. Правильно рассчитанная толщина слоя, тщательное его уплотнение и соблюдение всех правил укладки позволяет создать прочную и надежную подушку, не уступающую параметрам бетонной.

Сам процесс устройства ленточного фундамента из строительного шлака не отличается от общих правил, аналогичен процессу с применением традиционных материалов. Для упрочения конструкции основания обустраивают бетонный пояс, параметр толщины которого составляет 20 – 30 см.

Шлак в роли утеплителя

Теплоизоляция частного дома – одна из насущных проблем владельцев. Утепляют все элементы дома: стены, кровлю, перекрытия, полы и потолки. Рынок предлагает огромное количество утеплителей, каждый из которых имеет свои преимущества и используется для наружной термоизоляции или работ внутри постройки.

Среди бюджетных вариантов можно рассматривать утепление шлаком потолка. Материал засыпают на предварительно уложенную пароизоляцию, толщина слоя может варьироваться от 20 до 30 см, сверху его накрывают диффузионной мембраной. Если планируется использовать чердачное пространство для хозяйственных нужд целесообразно сделать бетонную 2-сантиметровую стяжку и деревянный настил. Средний параметр теплопроводности шлака — 0,29 Вт/м(К), что и объясняет толщину насыпного слоя.

Шлак, как утеплитель имеет свои достоинства и недостатки. К первым относят:

- пожаростойкость;

- простоту и короткие сроки ведения работ;

- невысокую стоимость.

Недостаток насыпного утеплителя – большой вес, поэтому нужно учитывать прочность конструкции перекрытия и соответствующую нагрузку, которую ему предстоит нести. Объемный вес шлака строительного в россыпи составляет 700 – 1900 кг/м 3 . Наилучшим видом насыпного утеплителя из шлака считается топливный вариант, получаемый в виде очаговых отходов при сжигании топлива в котлах.

Для чего еще используют шлак

Вспучивание шлаков позволяет получить гравиеподобную пемзу. Такой материал нашел применение в приготовлении легких марок бетона, используется в основаниях дорожной одежды с обработкой вяжущими. Способом литья из шлаков получают различные виды искусственных каменных материалов: брусчатку, тротуарную плитку, бордюры. Но все же основным видом продукции остается доменный щебень и гранулированный шлак.

Шлак доменный

Доменные шлаки — применяемый повсеместно наполнитель, пригодный для использования в строительной отрасли.

Доменные шлаки уступают сталелитейным по своему химическому составу. Взять, к примеру, процент железа, где в сталеплавильных шлаках его до 24, а в доменных значительно меньше. Но за счет того, что у них низкая теплопроводность, доменные шлаки активно используют для изготовления термоизоляции бетонных блоков. Причем особенно эффективно их применять при относительной влажности грунта, тогда ячейки доменного шлака склеиваются между собой и образуют прочный камень. Во многом именно за это свойство так ценят шлак, способный в естественной среде образовывать прочные соединения и создавать мощную конструкцию.

Свое применение строительной материал этой категории находит во многих направлениях, таких как гражданское строительство, прокладка автомобильных дорог и создание различных капитальных строений.

Доменный шлак — это неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция. Он получается вместе со сталью (чугуном) в доменной печи в виде расплава и затем охлаждается. При быстром охлаждении водой, паром или воздухом образуется гранулированный шлак, при медленном — комовой. Высокую гидравлическую активность доменный шлак приобретает при очень быстром охлаждении или грануляции водой. Медленно охлаждаемый шлак успевает до некоторой степени закристаллизоваться, и его гидравлические свойства снижаются.

Молотый доменный гранулированный шлак

- молотый доменный гранулированный шлак применяется для изготовления растворов и бетонов, в производстве сухих строительных смесей, в гидротехническом, сельскохозяйственном, дорожном строительстве, а также строительстве промышленных, общественных и жилых зданий, в изготовлении искусственного конгломерата;

- молотый доменный шлак применяется для получения различных видов цемента. При получении клинкерных цементов молотый шлак используют как добавку. При получении бесклинкерных цементов молотый шпак применяется как основной компонент. В качестве бесклинкерных цементов могут выступать шлакощелочные цементы;

- доменный молотый шлак применяется как частичный заменитель портландцемента при производстве легких бетонов для производства ячеистых и пенополистиролбетонных блоков. Наиболее эффективен при производстве строительных блоков автоклавным методом при тепловлажностной обработке.

Сталеплавильный шлак

Сталеплавильный шлак — это сравнительно легкоплавкие массы, получаемые как побочный продукт при выплавке стали. По способу выплавки в печах сталеплавильные шлаки в свою очередь подразделяются на мартеновские и конверторные. Щебень для строительства получают дроблением и при необходимости рассевом сталеплавильных отвальных шлаков. Качество щебня нормируется .

Кислые сталеплавильные шлаки, благодаря содержанию большого количества закиси железа, окисей марганца, магния, кремнезема, отличаются от доменных шлаков способностью плавиться при более низких температурах. Закристаллизованные кислые шлаки, в частности ваграночные, обладают повышенной стойкостью в щелочных и кислых средах, а также при высоких температурах. Это позволяет применять их в качестве заполнителей в кислотостойких и жаростойких бетонах.

В дорожном строительстве щебень из сталеплавильных шлаков целесообразнее использовать в асфальтобетонных покрытиях. Щебень сталеплавильных шлаков и асфальтобетон на нем имеют высокое сопротивление износу и обладают необходимыми фрикционными свойствами, обеспечивая покрытию требуемый коэффициент сцепления. Сталеплавильные шлаки с большим содержанием фосфора перерабатывают на удобрения. По сравнению со шлаками черной металлургии шлаки цветной металлургии более тепло- и электропроводны.

Применяются сталеплавильные металлургические шлаки так же, как и обыкновенный природный щебень, в качестве заполнителя при приготовлении цементобетонов и асфальтобетонов, как насыпной грунт для выравнивания рельефа. Благодаря низкой теплопроводности шлаки применяют как теплоизоляционную засыпку в сухих помещениях. Особенно эффективно применение сталеплавильного шлака в качестве искусственного основания под фундаменты при наличии слабых ненадежных увлажненных грунтов. При продолжительном увлажнении зерна шлакового щебня спекаются между собой, приобретая прочность камня.

Шлакопортландцемент: вяжущие на основе шлаков

В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака – продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стил» начала исследование возможных областей применения доменного шлака.

В 1911 году в отчете компании «Карнеги Стил» — «Использование доменного шлака в производстве бетона» впервые обосновано говорилось о возможности использовать доменный шлак в производстве бетона.

К 1917 году стало очевидно, что шлак является ценным продуктом, и что компаниям – производителям шлака стоит объединиться для более эффективного продвижения нового продукта. В 1918 году в США была создана Национальная Шлаковая Ассоциация. В 1919 году в США существовало 14 компаний – производителей шлака, которым принадлежало 32 завода.

За все время существования человечества доменный шлак прошел путь от использования в дорожном строительстве (в качестве агрегата) в Античном Риме до ценного строительного материала с разнообразными сферами применения в наше время. Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

Определение и описание шлака

Американское общество по испытанию материалов (ASTM C125) определяет доменный шлак как «неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция, полученный вместе с чугуном в доменной печи в виде расплава».

При производстве чугуна в доменную печь загружают железную руду, флюсовый камень (известняк и/или доломит) и кокс. Получаемая на выходе из печи продукция — расплавленный чугун и шлак. Шлак состоит в основном из кварца и оксидов алюминия (от железной руды) и оксидов кальция и магния (от флюсового камня). Из печи шлак выходит в расплавленном состоянии, причем температура расплава может превышать 1480?C (2700?F). Существует четыре основных способа обработки расплавленного шлака: охлаждение воздухом, быстрое охлаждение холодной водой (вспучивание шлака), дробление и помол. При каждом из данных методов обработки получается уникальный шлаковый материал, обладающий отличительными свойствами.

Химические свойства

Основные составляющие доменного шлака — кварц, оксиды алюминия, кальция и магния, на которые приходится 95% всего состава шлака. Остальные 15% — марганец, соединения железа и серы и следовое количество других элементов. Однако, следует отметить, что основные оксиды, входящие в состав шлака не встречаются в свободной форме. В доменном шлаке, охлажденном воздухом, оксиды объединяются в различные силикаты и алюмосиликатные минералы, такие как мелилит, мервинит, волластонит и др., которые также существуют в виде природных пород. В дробленом и молотом шлаках, данные элементы присутствуют в виде стекла. Химический состав шлаков варьируется в очень узких пределах, поскольку все сырье, загружаемое в доменную печь, очень тщательно отбирается и смешивается.

* в основном в виде сульфида кальция

Физические свойства

Физические характеристики шлака, такие как вес, размер частиц, структурные свойства и т.д. различаются в зависимости от метода обработки расплавленного шлака. Соответственно, конечное применение обработанного шлака также различается в зависимости от метода обработки.

В последнее время в России и других странах большое внимание уделяется проблеме использования вторичных ресурсов. Одним из наиболее перспективных направлений утилизации промышленных отходов является использование их в производстве строительных материалов.

Металлургия занимает одно из ведущих мест среди других отраслей промышленности. На основных технологических переделах производства черных и цветных металлов образуются побочные продукты – отходы, химико-минералогический состав и физико-механические свойства которых позволяют считать их ценным сырьем для производства строительных материалов. Основная масса отходов металлургических процессов образуется в виде шлаков.

Шлаки – продукты высокотемпературного взаимодействия компонентов исходных материалов – топлива, руды, плавней и газовой среды. Трудно, пожалуй, найти другое сырье, которое обладало бы таким множеством ценных качеств и при этом так долго пробивало бы путь к широкому применению в строительной промышленности, как шлак. Во многих районах страны из шлака построены многоэтажные дома, промышленные здания, возведены мосты и плотины, проложены ленты автострад. Из обременительного отхода он становится признанным сырьем строительной промышленности.

Самая ранняя попытка использования доменного шлака относится к 1589 г., когда в Германии из него отливали пушечные ядра. В строительстве шлак стали применять только в 18 веке. В Нижнем Тагиле из шлаковых расплавов начали отливать плиты для ступеней, брусчатку для дорог. В Швеции литые шлаковые камни применялись вместо кирпича для кладки верхней части шахт доменных печей. В России и других странах отвальный шлак использовали в качестве щебня при постройке дорог. В последующие годы ценные свойства шлаков еще больше привлекают внимание ученых и практиков во всем мире к проблеме применения шлаков в строительстве.

Для решения вопросов организации переработки шлаков, использования их, координации научных исследований и опытных работ, в Москве в 1933 г. была создана Всесоюзная контора по шлакопереработке. Во многих странах созданы специальные институты и организации, занимающиеся вопросами использования шлака в строительстве, иногда на базе металлургических заводов: в США – Национальная шлаковая ассоциация, во Франции – Техническая ассоциация по изучению и использованию доменных шлаков, в Канаде — Национальная шлаковая ассоциация, В Англии – Британская ассоциация шлака. Организация переработки шлаков в разных странах неодинакова, что объясняется специфическими условиями каждой страны. В Англии и Германии шлаковую продукцию, получают непосредственно на металлургических заводах, в других странах шлак в жидком состоянии или частично обработанный передают компаниям и специальным фирмам по производству строительных материалов. Необходимо отметить весьма результативные действия Национальной шлаковой ассоциации США, к заслугам которой относится создание шлакоперерабатывающей индустрии. Шлак признан минеральным сырьевым материалом. Переработка шлака в основном осуществляется фирмами, независимыми от металлургов, и только в немногих случаях металлургические компании перерабатывают шлак для своих нужд и продают его [3]. В США, Англии, Германии, Франции воздушно охлаждаемые металлургические шлаки в основном перерабатываются на щебень, применяемый в качестве балласта при строительстве железных дорог, а также используют как заполнитель при сооружении аэродромных покрытий и автомобильных дорог. Асфальтобетонные покрытия с применением шлакового заполнителя характеризуется высокой прочностью, устойчивостью к истиранию, большим коэффициентом сцепления, отсутствием сдвиговых деформаций. Вся продукция шлакопереработки экономически выгодна. Например, шлаковый щебень в 1,5-2 раза дешевле природного и требует в 4,5 раза меньше удельных капитальных вложений. Шлаковая пемза в 3 раза дешевле керамзита и требует в 1,5 раза меньше удельных капитальных вложений.

Основным видом промышленной продукции, производимой на основе металлургических шлаков, является шлакопортландцемент. Впервые гранулированный шлак был применен как добавка при производстве цемента в Германии в 1892 г.

Шлакопортландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое совместным тонким измельчением портландцементного клинкера и гранулированного шлака. Содержание шлака в шлакопортландцементе по ГОСТ 10178-85 должно составлять не менее 21 и не более 60% массы цемента [5]. По американскому стандарту содержание шлака должно составлять от 25 до 65%, по английскому не больше 65%. В Германии стандартизованы два вида шлакопортландцемента: железопортландцемент, содержащий не более 35% шлака, и доменный цемент с содержанием шлака от 31 до 85%. Во Франции выпускаются 4 вида шлакопортландцемента: железопортландцемент с 20–30% шлака, смешанный металлургический цемент с 50% шлака, доменный цемент с 70% шлака и шлако-клинкерный цемент, содержащий не менее 80% шлака. Каждый из этих видов цемента делится на две марки по прочности. В Германии каждый вид шлакопортландцемента имеет три марки по прочности, а в Англии и США – только одну марку, как и обыкновенный портландцемент.

Шлакопортландцементы широко применяются в настоящее время во многих странах для общих строительных работ, для гидротехнических сооружений и для сборных железобетонных изделий (например, бетонные трубы). По прочности они не уступают портландцементу, но нуждаются в более тщательном уходе при повышенных и пониженных температурах.

Исторически сложилось так, что доменные гранулированные шлаки в России и некоторых европейских странах используются преимущественно для производства вяжущих материалов, особенно для производства шлакопортландцемента. В США и Японии они применяются в основном для производства заполнителя. Последнее направление позволяет вовлечь в строительный комплекс значительно большее количество шлака, чем в производство из него вяжущих веществ. Особенно эффективно производство шлакового щебня при использовании технологии придоменной переработки шлака. При этом используется та тепловая энергия, которая была аккумулирована шлаковым расплавом в процессе производства чугуна. Такая технология позволяет достичь значительную экономию топливно-энергетических ресурсов.

В последние годы наблюдается рост шлаковых отвалов вокруг металлургических заводов России. Одной из причин уменьшения использования доменных гранулированных шлаков цементной промышленностью является падение спроса на шлакопортландцемент. В этой связи приобретает большое значение расширение масштабов производства шлакового заполнителя, в том числе шлаковой пемзы, которая является заменителем керамзита, а также литого шлакового щебня для тяжелых бетонов.

Необходимо подчеркнуть, что бетоны с заполнителем из доменных гранулированных шлаков отличаются рядом преимуществ перед традиционными бетонами. Как было установлено в работах доменный шлак в составе портландцементного бетона выполняет функцию активного заполнителя, т.е. его поверхностный слой реагирует с гидроксидом кальция, выделяющимся при гидролизе алита. При этом образуется дополнительное количество гидросиликатов кальция, которые создают чрезвычайно прочную связь заполнителя с цементной матрицей, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами в большинстве агрессивных сред, в том числе даже против такого грозного вида химической агрессии, как кислотная. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками. Именно этим обусловлено широкое применение бетонов на шлаковом заполнителе в США, Японии и других странах.

В России шлаковый заполнитель используется сравнительно редко, поэтому имеются огромные резервы расширения производства бетонов на шлаковом заполнителе, что позволит приостановить рост шлаковых отвалов в районах расположения металлургических заводов России.

Статья предоставлена Академией Конъюнктуры Промышленных Рынков

Шлаки в металлургии

Металлургические шлаки

Силикатные материалы, получаемые при выплавке из руд металлов, называются металлическими шлаками. Они обладают разными свойствами, в зависимости от процесса их получения, химического состава руды и других факторов. Эти искусственные силикаты состоят из оксидов железа, алюминия, кремния, магния, кальция, серы, марганца и др. В зависимости от процентного соотношения этих окислов, скорости и условий остывания шлаков, они могут получать свойства вулканической пемзы или твёрдого гранита, а также рассыпаться в порошок. Их цвета бывают подобными горным породам: белые, жёлтые, чёрные, зелёные, серые, розовые, серебристые, сиреневые, перламутровые и др. Они могут быть разной плотности, пористости, тяжёлыми или лёгкими. Их удельный вес близок к природным камням. По химическому составу бывают основные, кислые, нейтральные.

Шлаки чёрной металлургии

• Доменные – получают при выплавке чугуна. Представляют собой расплавы силикатные или алюмосиликатные. Из-за низкой плотности (в 2 раза меньше, чем у чугуна) они образуются сверху над расплавленным слоем чугуна и периодически удаляются через летку. Возможность его использования зависит от химического состава и способа выхода из домны. Он может при охлаждении получить свойства плотного камня или постепенно рассыпаться в порошок. Плотный материал используется в качестве щебня, стоимость которого значительно меньше натурального, а свойства не уступают. Для проверки пригодности доменных шлаков в производство щебня проводится специальный контроль его качества.

• Сталеплавильные – побочный продукт при любом способе получения стали в открытых агрегатах. Состоит из нелетучих различных оксидов с меньшей плотностью, чем сталь, которые собираются на поверхности расплава. Их источники: продукты, полученные при окислении примесей, содержащихся в чугуне и ломе, добавочные окислители и материалы, внесённые загрязнения (миксерный шлак, песок) и др. Содержат большее количество оксидов железа (20 %) и марганца (10 %).

• Ваграночные образуются при плавке чугуна в вагранке из продуктов окисления чугуна, золы кокса, остатков в виде пригара формовочной смеси, флюса. Основные составляющие ваграночного шлака – оксиды (80 – 90 %). При таком способе производства получаются в большинстве кислые шлаки с выделением минералов (рудных, мелилитов, пироксенов, анортитов), алюмокремнезернистого стекла.

• Ферросплавные – получают в процессе производства ферросплавов. Различаются по добавленным к железу химическим элементам: хрому, марганцу, кремнию и др.

Шлаки цветной металлургии

Для них характерны: высокое содержание оксидов железа, пониженный состав оксидов магния и кальция. Свойства шлаков цветной металлургии зависят от их химического состава. Отличаются от шлаков чёрной металлургии большим удельным весом, разнообразием, дополнительным содержанием ценных редких металлов. Если при выплавке чёрных металлов выход шлаков на 1 т металла составляет 0,1 – 0,7 т, то в цветной металлургии при получении 1 т металла – 100 – 200 т шлаков.

Способы переработки и применение

Самый распространённый способ переработки – грануляция. Происходит путём охлаждения массы водой, воздухом, паром.

• Мокрый способ. Обработка вытекающего из доменной печи раскалённого шлака сильной струёй воды, подаваемой через специальные насадки. Шлак дробится под напором воды и отправляется в бункер до окончательного охлаждения. Его продувают воздухом, в результате чего он остывает и обезвоживается.

• Полусухой способ. Вытекающий из домны шлак попадает на лопасти вращающегося барабана. Небольшое количество воды, подаваемой в желоб, резко охлаждает и делает шлак твёрдым. Затем он попадает в барабан, где дробится и окончательно остывает, отлетая в сторону.

Гранулируются в основном доменные шлаки, которые в большинстве используются в цементной промышленности. Также в этой отрасли распространено применение шлаков ферросплавов, сталеплавильных, цветной металлургии. Из них производят обладающий высокой химической стойкостью цемент, который можно применять даже в агрессивных средах. Получают путём совместного помола металлургического шлака, гипса и извести. Шлаки также используют в качестве активных добавок к портландцементному клинкеру или вместо глины. В зависимости от взятых пропорций, получают обычный цемент или с повышенной стойкостью.

Шлакощелочные цементы получают при совместном помоле гранулированных шлаков, каустической или кальцинированной соды, жидкого стекла. Такие гидравлические вяжущие водостойкие, термостойкие, с высокой прочностью, биостойкие, устойчивы к коррозии. Изготовленные с их добавлением бетоны выдерживают воздействие нефтепродуктов, слабых кислот, твердеют при низких температурах.

Шлакощелочные цементы получают при совместном помоле гранулированных шлаков, каустической или кальцинированной соды, жидкого стекла. Такие гидравлические вяжущие водостойкие, термостойкие, с высокой прочностью, биостойкие, устойчивы к коррозии. Изготовленные с их добавлением бетоны выдерживают воздействие нефтепродуктов, слабых кислот, твердеют при низких температурах.

Широко используется в строительстве шлаковый щебень, который успешно заменяет натуральный. Получают его путём дробления отвальных шлаков или литья по специальной технологии. Перед применением он проверяется на устойчивость к распаду.

Материал прочный на истирание, выдерживает высокие и низкие сезонные температуры. Используется в качестве наполнителя для различных видов бетонов.

Для тяжёлых изделий из бетона крупным наполнителем служит отвальный или литой щебень, а для мелкого – гранулированный шлак. Для лёгких изделий предназначен щебень из шлаковой пемзы, которую получают путём вспучивания с применением минеральных газообразователей при быстром охлаждении шлаковой массы. Затем она дробится на фракционный щебень.

Этот материал нашёл широкое применение и в дорожном строительстве как надёжный и при этом дешёвый материал. Используется для подготовки оснований, а также в производстве шлаковых вяжущих для дорожных покрытий, приготовления асфальтобетона.

Способом шлакового литья получают плитки и камни для мощения тротуаров, изготовления бордюров, напольные покрытия для внутренних помещений, трубы, фасадные плиты и другие изделия. Они по многим качествам не уступают железобетонным и стальным аналогам. Их получают при разливе в формы расплавленных металлургических шлаков, поступаемых прямо из доменных печей. Такой производственный процесс очень экономичен – не требуются дополнительные ресурсы на расплавку сырья, его транспортировку и хранение. Технология изготовления проста, литьё таких изделий экономически выгоднее, чем изготовление искусственного камня, а механические свойства мало чем отличаются.

Из металлургических шлаков получаются превосходные материалы – шлакоситаллы. Они состоят из стекловидной аморфной массы и мельчайших стеклянных кристаллов. Бывают разных видов и цвета. Свойства зависят от исходного сырья и технологии изготовления. Процесс происходит в стекловаренной печи. Сырьём служат металлургические шлаки, песок и другие добавки. Шлакоситаллы отличаются высокой прочностью, близкой к чугуну и стали, но при этом они в 3 раза легче. Эти материалы легко обрабатываются и очень востребованы в строительстве. Они хорошо сверлятся, шлифуются, режутся. Широко используются для изготовления прочных изделий и в качестве отделочных материалов: труб, подшипников, оптических приборов, электроизоляторов, мелющих деталей механизмов, химического оборудования, облицовочных плит для фасадов и внутренних стен, напольных покрытий, подоконников, кровли, ограждений балконов и др.

Из металлургических шлаков изготавливают шлаковую вату, которая идёт на производство теплоизоляционных изделий. Из доменных шлаков получают около 80% минеральной ваты. Используются для этого также шлаки цветной металлургии, мартеновские, ваграночные. Выбирается сырьё с оптимальной вязкостью для получения минерального волокна методом вытягивания. В ванных печах или вагранках получают шлаковый расплав, который затем перерабатывается в волокно. Вату изготавливают 3-х типов: для плит повышенной жёсткости, для полусухого прессования изделий, для горячего прессования. На основе минваты получают различные изделия (плиты, цилиндры), где в качестве связующих применяют битумы, эмульсии, синтетические полимеры.

Шлакопортландцемент: вяжущие на основе шлаков

В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака – продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стил» начала исследование возможных областей применения доменного шлака.

В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака – продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стил» начала исследование возможных областей применения доменного шлака.

В 1911 году в отчете компании «Карнеги Стил» — «Использование доменного шлака в производстве бетона» впервые обосновано говорилось о возможности использовать доменный шлак в производстве бетона.

К 1917 году стало очевидно, что шлак является ценным продуктом, и что компаниям – производителям шлака стоит объединиться для более эффективного продвижения нового продукта. В 1918 году в США была создана Национальная Шлаковая Ассоциация. В 1919 году в США существовало 14 компаний – производителей шлака, которым принадлежало 32 завода.

За все время существования человечества доменный шлак прошел путь от использования в дорожном строительстве (в качестве агрегата) в Античном Риме до ценного строительного материала с разнообразными сферами применения в наше время. Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

Определение и описание шлакопортландцемента

Американское общество по испытанию материалов (ASTM C125) определяет доменный шлак как «неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция, полученный вместе с чугуном в доменной печи в виде расплава».

При производстве чугуна в доменную печь загружают железную руду, флюсовый камень (известняк и/или доломит) и кокс. Получаемая на выходе из печи продукция — расплавленный чугун и шлак. Шлак состоит в основном из кварца и оксидов алюминия (от железной руды) и оксидов кальция и магния (от флюсового камня). Из печи шлак выходит в расплавленном состоянии, причем температура расплава может превышать 1480?C (2700?F). Существует четыре основных способа обработки расплавленного шлака: охлаждение воздухом, быстрое охлаждение холодной водой (вспучивание шлака), дробление и помол. При каждом из данных методов обработки получается уникальный шлаковый материал, обладающий отличительными свойствами.

Химические свойства шлакопортландцемента

Основные составляющие доменного шлака — кварц, оксиды алюминия, кальция и магния, на которые приходится 95% всего состава шлака. Остальные 15% — марганец, соединения железа и серы и следовое количество других элементов. Однако, следует отметить, что основные оксиды, входящие в состав шлака не встречаются в свободной форме. В доменном шлаке, охлажденном воздухом, оксиды объединяются в различные силикаты и алюмосиликатные минералы, такие как мелилит, мервинит, волластонит и др., которые также существуют в виде природных пород. В дробленом и молотом шлаках, данные элементы присутствуют в виде стекла. Химический состав шлаков варьируется в очень узких пределах, поскольку все сырье, загружаемое в доменную печь, очень тщательно отбирается и смешивается.

| Типичный химический состав доменного шлака, % | |

|---|---|

| кварц(SiO2) | 32-42 |

| оксид алюминия(A12O3) | 7-16 |

| оксид кальция (CaO) | 32-45 |

| окись магния (MgO) | 5-15 |

| сера (S)* | 1-2 |

| оксид железа (Fe203) | 1-1,5 |

| оксид марганца (MnO) | 0,2-1,0 |

* в основном в виде сульфида кальция

Физические свойства шлакопортландцемента

Физические характеристики шлака, такие как вес, размер частиц, структурные свойства и т.д. различаются в зависимости от метода обработки расплавленного шлака. Соответственно, конечное применение обработанного шлака также различается в зависимости от метода обработки.

В последнее время в России и других странах большое внимание уделяется проблеме использования вторичных ресурсов. Одним из наиболее перспективных направлений утилизации промышленных отходов является использование их в производстве строительных материалов.

Металлургия занимает одно из ведущих мест среди других отраслей промышленности. На основных технологических переделах производства черных и цветных металлов образуются побочные продукты – отходы, химико-минералогический состав и физико-механические свойства которых позволяют считать их ценным сырьем для производства строительных материалов. Основная масса отходов металлургических процессов образуется в виде шлаков.

Шлаки – продукты высокотемпературного взаимодействия компонентов исходных материалов – топлива, руды, плавней и газовой среды. Трудно, пожалуй, найти другое сырье, которое обладало бы таким множеством ценных качеств и при этом так долго пробивало бы путь к широкому применению в строительной промышленности, как шлак. Во многих районах страны из шлака построены многоэтажные дома, промышленные здания, возведены мосты и плотины, проложены ленты автострад. Из обременительного отхода он становится признанным сырьем строительной промышленности.

Самая ранняя попытка использования доменного шлака относится к 1589 г., когда в Германии из него отливали пушечные ядра. В строительстве шлак стали применять только в 18 веке. В Нижнем Тагиле из шлаковых расплавов начали отливать плиты для ступеней, брусчатку для дорог. В Швеции литые шлаковые камни применялись вместо кирпича для кладки верхней части шахт доменных печей. В России и других странах отвальный шлак использовали в качестве щебня при постройке дорог. В последующие годы ценные свойства шлаков еще больше привлекают внимание ученых и практиков во всем мире к проблеме применения шлаков в строительстве.

Для решения вопросов организации переработки шлаков, использования их, координации научных исследований и опытных работ, в Москве в 1933 г. была создана Всесоюзная контора по шлакопереработке. Во многих странах созданы специальные институты и организации, занимающиеся вопросами использования шлака в строительстве, иногда на базе металлургических заводов: в США – Национальная шлаковая ассоциация, во Франции – Техническая ассоциация по изучению и использованию доменных шлаков, в Канаде — Национальная шлаковая ассоциация, В Англии – Британская ассоциация шлака. Организация переработки шлаков в разных странах неодинакова, что объясняется специфическими условиями каждой страны. В Англии и Германии шлаковую продукцию, получают непосредственно на металлургических заводах, в других странах шлак в жидком состоянии или частично обработанный передают компаниям и специальным фирмам по производству строительных материалов. Необходимо отметить весьма результативные действия Национальной шлаковой ассоциации США, к заслугам которой относится создание шлакоперерабатывающей индустрии. Шлак признан минеральным сырьевым материалом. Переработка шлака в основном осуществляется фирмами, независимыми от металлургов, и только в немногих случаях металлургические компании перерабатывают шлак для своих нужд и продают его [3]. В США, Англии, Германии, Франции воздушно охлаждаемые металлургические шлаки в основном перерабатываются на щебень, применяемый в качестве балласта при строительстве железных дорог, а также используют как заполнитель при сооружении аэродромных покрытий и автомобильных дорог. Асфальтобетонные покрытия с применением шлакового заполнителя характеризуется высокой прочностью, устойчивостью к истиранию, большим коэффициентом сцепления, отсутствием сдвиговых деформаций. Вся продукция шлакопереработки экономически выгодна. Например, шлаковый щебень в 1,5-2 раза дешевле природного и требует в 4,5 раза меньше удельных капитальных вложений. Шлаковая пемза в 3 раза дешевле керамзита и требует в 1,5 раза меньше удельных капитальных вложений.

Основным видом промышленной продукции, производимой на основе металлургических шлаков, является шлакопортландцемент. Впервые гранулированный шлак был применен как добавка при производстве цемента в Германии в 1892 г.

Шлакопортландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое совместным тонким измельчением портландцементного клинкера и гранулированного шлака. Содержание шлака в шлакопортландцементе по ГОСТ 10178-85 должно составлять не менее 21 и не более 60% массы цемента [5]. По американскому стандарту содержание шлака должно составлять от 25 до 65%, по английскому не больше 65%. В Германии стандартизованы два вида шлакопортландцемента: железопортландцемент, содержащий не более 35% шлака, и доменный цемент с содержанием шлака от 31 до 85%. Во Франции выпускаются 4 вида шлакопортландцемента: железопортландцемент с 20–30% шлака, смешанный металлургический цемент с 50% шлака, доменный цемент с 70% шлака и шлако-клинкерный цемент, содержащий не менее 80% шлака. Каждый из этих видов цемента делится на две марки по прочности. В Германии каждый вид шлакопортландцемента имеет три марки по прочности, а в Англии и США – только одну марку, как и обыкновенный портландцемент.

Шлакопортландцементы широко применяются в настоящее время во многих странах для общих строительных работ, для гидротехнических сооружений и для сборных железобетонных изделий (например, бетонные трубы). По прочности они не уступают портландцементу, но нуждаются в более тщательном уходе при повышенных и пониженных температурах.

Исторически сложилось так, что доменные гранулированные шлаки в России и некоторых европейских странах используются преимущественно для производства вяжущих материалов, особенно для производства шлакопортландцемента. В США и Японии они применяются в основном для производства заполнителя. Последнее направление позволяет вовлечь в строительный комплекс значительно большее количество шлака, чем в производство из него вяжущих веществ. Особенно эффективно производство шлакового щебня при использовании технологии придоменной переработки шлака. При этом используется та тепловая энергия, которая была аккумулирована шлаковым расплавом в процессе производства чугуна. Такая технология позволяет достичь значительную экономию топливно-энергетических ресурсов.

В последние годы наблюдается рост шлаковых отвалов вокруг металлургических заводов России. Одной из причин уменьшения использования доменных гранулированных шлаков цементной промышленностью является падение спроса на шлакопортландцемент. В этой связи приобретает большое значение расширение масштабов производства шлакового заполнителя, в том числе шлаковой пемзы, которая является заменителем керамзита, а также литого шлакового щебня для тяжелых бетонов.

Необходимо подчеркнуть, что бетоны с заполнителем из доменных гранулированных шлаков отличаются рядом преимуществ перед традиционными бетонами. Как было установлено в работах доменный шлак в составе портландцементного бетона выполняет функцию активного заполнителя, т.е. его поверхностный слой реагирует с гидроксидом кальция, выделяющимся при гидролизе алита. При этом образуется дополнительное количество гидросиликатов кальция, которые создают чрезвычайно прочную связь заполнителя с цементной матрицей, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами в большинстве агрессивных сред, в том числе даже против такого грозного вида химической агрессии, как кислотная. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками. Именно этим обусловлено широкое применение бетонов на шлаковом заполнителе в США, Японии и других странах.

В России шлаковый заполнитель используется сравнительно редко, поэтому имеются огромные резервы расширения производства бетонов на шлаковом заполнителе, что позволит приостановить рост шлаковых отвалов в районах расположения металлургических заводов России.

В.№45:Характеристика доменного шлака и его использование.

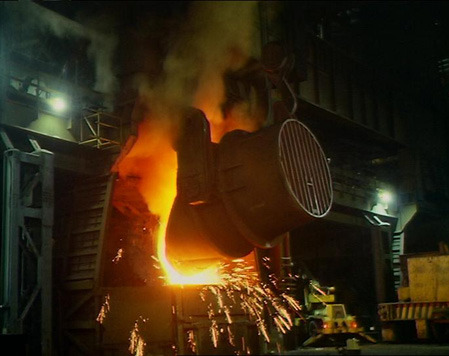

Шлак доменный — побочный продукт, образующийся при производстве чугуна. В процессе выплавки чугуна при взаимодействии окислов кремния и алюминия из пустой породы железосодержащей руды с окисью кальция и окисью магния флюса образуется огненно-жидкий сплав — доменный шлак.

Чугун, восстановившийся из руды, собирается в самой глубокой зоне доменной печи, где температура достигает 1400-1500°С. Расплавленный шлак, имеющий в 2,5-3 раза меньшую плотность, чем чугун, скапливается над ним и периодически выпускается из домны через шлаковую летку. Часть шлака выпускается вместе с чугуном. Выпущенный из шлаковой летки шлак обычно называют «верхним», а из чугунной — «нижним».

Выпускаемый с температурой 1300-1500°С доменный шлак в зависимости от путей дальнейшего его использования может подвергаться грануляции (с получением гранулированного доменного шлака), разливаться по формам для изготовления дорожных плит, брусчатки или направляться в отвал. В цементной промышленности, как правило, используются доменные гранулированные шлаки, образующиеся при выплавке литейного и передельного чугунов.

Химический состав доменных шлаков зависит от вида и свойств железных руд, качества кокса и вида выплавляемого чугуна. В доменных шлаках присутствуют CaO, SiO2, Al2O3, MgO, FeO и некоторые другие окислы. Химический состав доменных шлаков, %, колеблется в широких пределах: CaO 30-49; Al2O3 4,5-20; Fe2O3 0,3-0,8; SiO2 33-44; MgO 1,5-15; MnO 0,3-3,0.

Окись кальция связана в различные соединения (двухкальциевый силикат, геленит, диопсид и др.) и в свободном виде отсутствует. Гидравлическая активность доменных шлаков возрастает с повышением содержания окиси кальция. Кремнезем, содержащийся в избытке по отношению к глинозему и окиси кальция, замедляет процессы кристаллизации и гидратации соединений доменного шлака, снижает его гидравлическую активность.

Окись алюминия в целом оказывает большое влияние на гидравлическую активность шлака. Однако в шлаке образуются и такие минералы, содержащие окислы алюминия, которые характеризуются слабой гидравлической активностью или совсем не обладают ею (геленит, магнезиальная шпинель и др.).

Большая часть окиси магния входит в состав стекла шлака. При значительном ее содержании (более 8%) образуется ряд соединений (монтичеллит, окерманит, диопсид), которые характеризуются отсутствием или наличием слабой гидравлической активности. Гидравлическая активность доменных шлаков с различным содержанием окиси магния связана также с содержанием окиси алюминия. Так, шлаки, содержащие 5-6% MgO, характеризуются достаточно высокой активностью при 5-7% Al2O3, а шлаки с 10-12% MgO — при 15-18% Al2O3.

Закись марганца содержится в основном в виде сульфида MnS и твердого раствора MnO в других минералах. Присутствие закиси марганца в количестве более 3% приводит к уменьшению гидравлической активности.

Сера присутствует в составе доменных шлаков в виде сульфидов различных металлов, в основном в виде сульфида кальция. Этот минерал в количестве 2-7% оказывает положительное влияние на гидравлическую активность.

Соотношение кристаллической и стекловидной фаз в доменных шлаках колеблется в широких пределах.

В цементной промышленности доменные гранулированные шлаки применяются в качестве активной гидравлической добавки при помоле цемента и одного из компонентов сырьевой смеси.

Качество гранулированных доменных шлаков определяется коэффициентом качества (К), который рассчитывается по формулам:

К = (CaO + Al2O3 + MgO) / (SiO2 + TiO2) (14)

при содержании окиси магния до 10%

К = (CaO + Al2O3 + 10) / (SiO2 + TiO2+ 10∙MgO) (15)

при содержании окиси магния более 10%

В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака — продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стал» начала исследование возможных областей применения доменного шлака.

В 1911 году в отчете компании «Карнеги Стил» — «Использование доменного шлака в производстве бетона» впервые обосновано говорилось о возможности использовать доменный шлак в производстве бетона.

К 1917 году стало очевидно, что шлак является ценным продуктом, и что компаниям — производителям шлака стоит объединиться для более эффективного продвижения нового продукта. В 1918 году в США была создана Национальная Шлаковая Ассоциация. В 1919 году в США существовало 14 компаний — производителей шлака, которым принадлежало 32 завода.

За все время существования человечества доменный шлак прошел путь от использования в дорожном строительстве (в качестве агрегата) в Античном Риме до ценного строительного материала с разнообразными сферами применения в наше время.

Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

В.№44 Методы интенсификации доменного процесса и продукты доменной плавки

Нагрев дутья

Впервые нагретое дутье в доменном производстве применили в 1829 г. Несмотря на сравнительно невысокий нагрев дутья (150 С), показатели работы печи значительно улучшились: относительный расход горючего уменьшился на 30 %, производительность печи возросла, появилась возможность увеличить количество дутья. При этом расход горючего на нагрев дутья был намного ниже полученной экономии. Впоследствии применение более нагретого дутья (350 400 С) на коксовых доменных печах позволило уменьшить относительный расход кокса на 25 35 %. В настоящее время дутье нагревают до 1100 1200 С и выше. За всю историю существования доменного производства ни одно мероприятие не дало такого снижения расхода горючего, как применение нагретого дутья.

Увлажнение дутья

Естественная влажность воздуха колеблется в значительных пределах как в течении суток, так и по временам года. Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи, ухудшая технико-экономические показатели.

Устранить колебания естественной влажности можно двумя способами: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени.

Обогащение дутья кислородом

При обогащении дутья кислородом изменяются следующие показатели:

1. Уменьшается расход дутья на единицу сжигаемого у фурм углерода;

2. Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода;

3. Повышается концентрация оксида углерода в горновом газе;

4. Значительно возрастает температура в зоне горения.

При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов.

Последнее изменение этой страницы: 2016-12-29; Нарушение авторского права страницы

Большая Энциклопедия Нефти и Газа

Использование — доменный шлак

Использование доменных шлаков при производстве цемента предполагает их получение, как правило, в гранулированном виде, что, в свою очередь, требует осуществления грануляции на самом металлургическом заводе. В этой связи важное значение приобретает определение возможности использования в цементной промышленности шлаков, ранее накопленных в отходах. [1]

Использование доменных шлаков при производстве шлакопортландце-мента позволяет заменить глину, снизить в 1 2 — 1 6 раза расход известняка, увеличить объем производства цемента в 1 5 — 2 раза, снизить расход энергии на 40 %, улучшить экологические характеристики в регионе. [2]

При использовании доменных шлаков для литья брусчатки или в качестве заполнителя для бетона важно, чтобы шлаковый материал был абсолютно стабилен. [3]

При использовании огненно-жидкого доменного шлака текущего выхода его сливают на специальные литейные площадки или в траншеи, где шлак при медленном остывании кристаллизуется. В силу неравномерного охлаждения образуются трещины, поэтому охлажденный массив доступен непосредственной разработке экскаватором с последующим дроблением. Для усиления растрескивания и облегчения последующей переработки шлак после кристаллизации ( при естественном охлаждении до температуры примерно 900 С) поливают водой. [4]

Следовательно, использование доменных шлаков для производства специальных цементов основано на различных формах активации шлаков. [5]

Общий объем использования доменных шлаков в СССР для производства строительных материалов достигает 30 млн. т / г, не считая 8 млн. т шлаков сталеплавильного производства. Интересно сравнить эти цифры с данными по США. В 1975 г. в США в промышленности стройматериалов было использовано 22 7 млн. т доменного и 9 1 млн. т мартеновского шлака, для производства термозита дополнительно было направлено 4 5 млн. т шлака. [6]

Экономическая эффективность использования доменного шлака в производстве шлакопортландцемента значительна: последний на 40 — 50 % дешевле портландцемента. [7]

Примером может служить использование доменного шлака в качестве заполнителя. Химические изменения частиц заполнителя после укладки бетона могут создать агрессивную среду для преднапряженной стали. Морской песок, используемый как заполнитель, вызывает питтинговую коррозию арматуры. Среди нежелательных химических реакций, которые могут иметь место из-за сульфатосодержащих заполнителей, следует указать на взаимодействие алюмината кальция и сульфата с образованием сульфоалю-мината. [8]

Советскими учеными разработаны способы использования доменных шлаков для производства строительных материалов, однако около 60 % шлаков до сих пор еще идет в отвал, тогда как при полном использовании шлаков из них можно будет получать ( при уровне развития металлургии, соответствующем примерно 1965 году) 50 млн. m цемента или же большое количество изоляционных материалов, брусчатки и других строительных материалов. При охлаждении водой шлаков, получаемых на заводах южных районов СССР, образуются растворы, обладающие ценными лечебными свойствами. [9]

Советскими учеными разработаны способы использования доменных шлаков для производства строительных материалов, однако около 60 % шлаков до сих пор еще идет в отвал, тогда как при полном использовании шлаков из них можно будет получать ( при уровне развития металлургии, соответствующем примерно 1965 году) 50 млн. т цемента или же большое количество изоляционных материалов, брусчатки и других строительных материалов. При охлаждении водой шлаков, получаемых на заводах южных районов СССР, образуются растворы, обладающие ценными лечебными свойствами. [10]

Наиболее целесообразно при этом способе использование доменного шлака , который позволяет повысить производительность печи, уменьшить содержание глины в сырьевой смеси и влажность шлама, подаваемого с холодного конца печи. [11]

Особенно интересно производство, основанное на использовании доменных шлаков — ценнейшего конструктивного материала шлакоситалла, знаменитого своими уникальными свойствами. Он в 3 раза легче чугуна и близок к нему по прочности на изгиб, его прочность к истиранию в 4 — 8 раз больше, чем у каменного литья, и в 20 — 30 раз выше, чем у гранита и мрамора. [12]

Лече [53] в системе Na2O — СаО — MgO — А1203 — SiO2 при использовании доменных шлаков с добавкой в качестве катализатора сульфида тяжелого металла синтезированы стекла и получен методом литья и последующей кристаллизации ситалл минельбит, отличающийся высоким сопротивлением истиранию и химической устойчивостью. [13]

Доменные шлаки издавна используются в цементной промышленности для производства специальных строительных цементов. В настоящее время масштабы использования доменного шлака в производстве цементов громадны. [14]

Для проверки действенности нового метода устранения гу-миновых веществ из раствора посредством адсорбции использовано несколько типов веществ с большой активной поверхностью. Наилучшие результаты были получены при использовании доменного шлака и золы, улавливаемой в электростатических очистительных приспособлениях при сжигании угля. Для достижения максимальной эффективности эти вещества были отсортированы от частиц крупностью меньше 0 05 мм и больше 3 00 мм. После механической сортировки масса была подвергнута противоточной промывке чистой водой, освобождена от микроскопических загрязнений и использована для опытных целей. [15]

Доменный шлак и его использование

При производстве различных видов чугунов получется большое количество шлака, для передельных и литейных чугунов выход шлака составляет 0,4—0,8 т/т чугуна.

До недавнего времени доменный шлак почти не находил применения. Значительные количества его скопились на шлаковых отвалах. Сейчас доменные шлаки нашли очень широкое применение в промышленности строительных материалов. Путем различных способов переработки используют не только жидкий шлак из доменных печей, но и отвальный шлак. Основная масса жидкого шлака подвергается грануляции — мокрой, полусухой и сухой. Гранулированный шлак в зависимости от химического состава используется для производства различных марок цемента, шлакового кирпича и блоков. В последние годы доменный гранулированный шлак полусухой грануляции широко применяется в производстве проката панелей, используемых в крупнопанельном строительстве жилых и промышленных зданий.

Жидкий шлак находит все большее применение для каменного литья — плотных литых изделий, получающихся при заполнении форм расплавленным шлаком и последующим медленным охлаждением. Кроме того, путем специальной обработки жидкого шлака получают теплоизоляционные и звукоизоляционные материалы — шлаковую вату и различные пеноматериалы, характеризующиеся низкой удельной массой и высокой пористостью.

Шлак из шлаковых отвалов поступает на шлакоперерабатывающие заводы и после соответствующей обработки используется для производства строительных материалов. Из отвальных шлаков получают высококачественную щебенку для твердого покрытия шоссейных дорог.

Рациональная переработка доменных шлаков значительно улучшила экономику производства чугуна. Так, себестоимость 1 т чугуна при реализации шлака мокрой грануляции на некоторых южных заводах снижается на 12 коп., а при реализации шлака полусухой грануляции — на 18 коп.

Гранулированный шлак. Его получение. Применение граншлака в строительстве, сельском хозяйстве.

Гранулированный шлак. Что такое граншлак?

Граншлак — это материал, состоящий из неметаллических многокомпонентных расплавов, которые как пена покрывают жидкий металл при плавлении. Шлак предохраняет металл от вредных воздействий газовой среды доменной печи. Также он обладает абсорбирующими свойствами, удаляя различные примеси из расплавов. Шлаки обладают богатым химическим составом, который содержит в себе различные оксиды кальция, магния, сульфиды серы и марганца

Они подразделяются на шлаки черной и цветной металлургии. В зависимости от типов печей их делят на следующие виды: доменные, сталеплавильные, ферросплавные, ваграночные. Самым шлакообразующими печами являются доменные печи, на выходе около 600- 700 кг с 1 тонны чугуна. В мартеновских печах около 200 – 300 кг на 1 тонну чугуна, в электропечах до 100 кг на 1 тонну чугуна.

Как получают гранулированный шлак. Получение граншлака

Не гранулированный доменный шлак получают путем воздушного охлаждения шлака путем подачи воздушной струи под давлением. Затем охлажденные кристаллы направляются на дробление и грохот-машину для придания форм. Такой шлак используют в дорожном строительстве, в качестве наполнителя бетонных пустот, сельском хозяйстве, а так же в качестве вторичной переплавки.

Гранулированный шлак получают путем внезапного охлаждения водой, паром и воздухом на специальной установке с постепенным переходом на мельницу для дробления. После этого образуются различные зерна крупностью до 10 мм. Гранулированный шлак получают двумя способами: мокрым и полусухим способом. В первом способе на шлак оказывается воздействие водой, который располагается в специальных резервуарах объемом 800 м3. Одним из недостатков данного способа являются расходы на сушку шлака. Если его не высушивать, то влажность составит около 20 — 30% Во втором способе на шлак оказывается воздействие водой, а затем воздухом. Данный метод более экономичен т.к. на выходе получается шлак с влажностью не более 10 %

Состав гранулированного шлака. Минералогический состав граншлака.

Гранулированный шлак, произведенный на заводе Мечел , обладает следующими характеристиками (содержание химических элементов в %):