Мини производство газобетонных блоков: линия по производству

Обзор оборудования для изготовления блоков из газобетона

Технология производства газобетона несложная, с учетом его востребованности запуск собственной линии выпуска блоков считается окупаемым. Стандартный комплекс включает дробилки, вибросито, дозаторы, смесители, конвейеры, формы для заливки и режущий станок, при желании изготовления автоклавных газоблоков в схему добавляют блок для термообработки. Главными критериями при выборе линий являются производительность, занимаемая площадь, потребность в трудовых ресурсах, расход энергии. От этих же факторов зависит величина вложений, минимальная цена оборудования без автоклава – 400000 рублей (без форм), мини-завода – 2400000, при покупке б/у станков затраты сокращаются на 10-20 %.

Сырье для изготовления газобетона

Основу составляет портландцемент с маркой не ниже М400, наполнитель, вода, газообразователь и пластифицирующие добавки. В качестве инертных могут использоваться разные компоненты: доломитовая мука, зола, отсевы нерудных пород, известь, помолы отходов металлургии, песок. Их доля определяет пористость и плотность изделий, в теплоизоляционных газобетонных блоках она минимальная. Для обеспечения процесса газообразования максимальную востребованность имеет алюминиевая пудра (ПАП-1 или ПАП-2) – порошок со слоистой структурой, поставляемый в металлических бочках. К воде особых требований не выдвигают, подойдет обычная водопроводная или из открытого источника без крупных частиц ила, единственным условием является ее подогрев (оптимальная температура – это +42°C).

Расход зависит от назначения газобетонных блоков и их ожидаемой марки прочности. В среднем на производство 1 м3 уходит:

| Наименование компонента | Величина ориентировочного расхода на 1 м3, кг | |

| Для изготовления газобетона М500 | То же, М600 | |

| При использовании портландцемента М400 | ||

| ПЦ М400 | 300 | 342 |

| Инертный наполнитель | 200 | 228 |

| Вода | 295 | 330 |

| Алюминиевая пудра | 0,6-0,75 | 0,55-0,75 |

| То же при использовании портландцемента М500 | ||

| ПЦ М500 | 276 | 316 |

| Инертный наполнитель | 180 | 210 |

| Вода | 285 | 316 |

| Алюминиевая пудра | 0,6-0,75 | 0,55-0,75 |

Объемная доля вяжущего из общей для сухих компонентов достигает 60 %, наполнителя – 40. Из них 15 % составляет песок, еще 15 – известняковая или доломитовая мука, 10 – измельченные и размешанные в воде срезанные излишки с изделий (так называемая горбушка). Благодаря этому производство блоков газобетона является безотходным. При сомнении в свежести и активности цемента долю газообразователя увеличивают на 200 г на 1 м3. Выбор материала наполнителя нередко зависит от доступности конкретного сырья, у каждого изготовителя газоблоков свои пропорции. При завышенных требованиях к прочности или других характеристиках в состав вводят пластификаторы, в обычных марках в них нет необходимости.

Особенности технологии производства газобетона

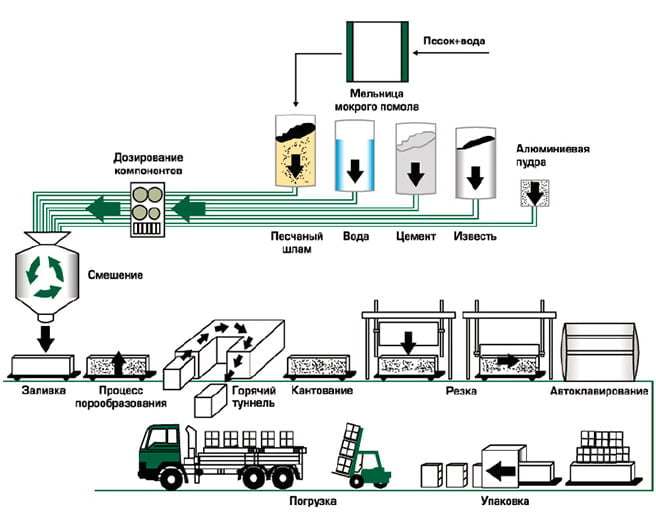

Процесс изготовления до начала автоклавной обработки состоит из следующих этапов:

- Подготовка и дозирование всех компонентов за исключением газообразователя и их тщательное перемешивание в смесителях в течение 5 минут.

- Ввод алюминиевой пудры и окончательное перемешивание – 1 мин.

- Заливка полученной жидкой смеси в приготовленные заранее формы: от 1/3 до 2/3 их объема. На этот этап выделяется не более 20 минут.

- Выдержка в формах: от 2 до 4 часов до окончания процесса газообразования.

- Снятие форм, обрезка излишков струнными режущими инструментами, при наличии соответствующего оборудования – выполнение пазовых отверстий.

Дальнейшие этапы зависят от возможности проведения автоклавной обработки. При производстве в домашних условиях (или приближенным к ним) блоки просто выдерживают на поддонах не меньше двух суток при температуре окружающего воздуха +20 °C, затем еще 21-28 дней при нормальной влажности. Через месяц такие изделия готовы к применению, уступая в прочности заводским, они вполне пригодны в качестве утеплителя или для заполнения пространства между жесткими каркасами. Их эксплуатационные характеристики напрямую зависят от активности и доли вяжущего.

Основным материалом для изготовления конструкционных блоков служит автоклавный газобетон. В этом случае разрезанные заготовки помещают в специальные камеры и обрабатывают горячим паром под высоким давлением. Ориентировочные параметры среды внутри автоклава: +200 °С, не менее 10 атм, достичь их в домашних условиях без соответствующего оборудования невозможно. В процессе обработки упрочняются стенки ячеек и успешно завершается газообразование, как следствие, блоки улучшают свои изоляционные и прочностные свойства. Газобетон автоклавного твердения лучше выдерживает влажностные нагрузки и имеет более высокую морозостойкость.

Такая технология увеличивает себестоимость блоков даже при покупке оборудования для термообработки б/у: оно чаще всего стационарное, нуждается в надежном фундаменте и вводе в схему производства котла для выработки пара. В целях экономии многие предприниматели вначале запускают линию выпуска неавтоклавных газоблоков, предусматривая в дальнейшем установку автоклава. Обойтись без этого этапа можно при формовке изделий, предназначенных для теплоизоляции.

Обзор линий и методов изготовления газоблоков

В зависимости от объемов выпускаемой продукции и условий размещения все оборудование для производства газобетонного блока можно разделить на следующие категории:

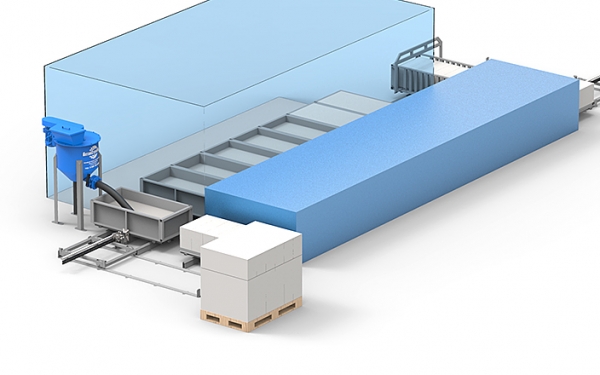

- Стационарные линии, используемые для выработки от 10 до 60 м3 блоков в сутки при минимальном задействовании человеческих ресурсов (1-2 работника).

- Конвейерные – выпускающие до 150 м3, оптимальные при необходимости обеспечения больших объемов.

- Мобильное оборудование – для изготовления газоблоков своими руками непосредственно на стройплощадке или дома, запитываемое от 220 В.

- Мини-линия – автоматизированный комплекс для качественных газоблоков объемом до 15 м3 в сутки при компактном размещении (занимает не более 150 м2) и обслуживании силами 3 человек.

- Мини-завод – аналогичная линия, но выигрывающая по мощности, за день изготавливается до 25 м3 газобетона.

Стационарное оборудование считается самым выгодным в долгосрочной перспективе, благодаря автоматизированному заполнению форм оно работает практически самостоятельно, на тяжелых этапах ручной труд исключен. Характерной особенностью этих линий являются наличие передвижного смесителя, комплекса для подготовки и хранения сырья, нагрева воды и конвейерной подачи к дозатору. Их преимуществом признана значительная производственная мощность (без термообработки – до 60 м3 газоблоков), минусом – потребность в больших площадях (до 500 м2) и высокая стоимость станков и установок (от 900000 рублей и выше, купить его б/у сложнее).

Конвейерные линии также занимают много места (от 600 м2), но они реализуют другую технологию производства: дозатор и смеситель газобетона остаются неподвижными, а формы – перемещаются. Процесс такого комплекса также полностью автоматизирован, но из-за увеличенных объемов выпускаемой продукции обслуживание не рекомендуется проводить самому, потребуются силы 4-8 человек. Стоит дороже остальных, минимальная цена конвейерных комплексов производительностью в 100 м3/сутки составляет 3000000 рублей.

Главным преимуществом мобильного оборудования является возможность выпуска газобетона в любом удобном месте, в том числе у себя дома, оно занимает всего 2 м2. Стандартный комплект включает компактный смеситель, компрессор и соединительные рукава длиной около 2 м (для заполнения нескольких форм сразу). Мобильные установки обходятся не дороже 60000 рублей, и потребляют не более 1,5 кВт в час (на примере Газобетон-500 Б плюс), в целях экономии их можно купить б/у. Для изготовления газоблоков дома с их применением достаточно сил 1 человека, но при привлечении 2 работы пойдут быстрее.

Мини-линии и заводы по выпуску газобетонных блоков бывают как стационарными, так и конвейерными. Их предлагают купить ряд отечественных заводов, хорошие отзывы имеют Иннтехгруп и Кировстройиндустрия, к лучшим относят производственные линии Алтайстроймаш. Комплексация мини-линий может быть разной, но основное оборудование (смеситель, формы и станок для резки газоблоков) в них входит всегда, этого достаточно для запуска производства даже дома. Сами устройства займут мало места (в зависимости от мощности – от 10 до 150 м2), но не следует забывать об организации площадки для просушки газоблоков.

Мини-заводы оптимальны при необходимости изготовления газоблоков своими руками на продажу, они могут использоваться в качестве стартовой площадки. Основным отличием от автоматизированных стационарных и конвейерных линий у них является потребность в ручном труде на таких трудоемких процессах технологии как подготовка компонентов, заливка форм и резка. Для обслуживания понадобятся 3-4 человека как минимум.

Практически все предлагаемые линии отечественного производства не включают в стандартную комплектацию автоклавы. Автоматизированные мини-заводы с ними реализует Китай, стоимость оборудования при этом увеличится как минимум на 1000000 рублей. Приобретение промышленного автоклава целесообразно при уже налаженной линии сбыта или при желании вытеснения конкурентов. При неизбежном возрастании величины энергопотребления их установка позволяет сократить время цикла (нет необходимости в просушке газобетонных блоков на поддонах в течение 3 суток). Практически все современные автоклавы автоматизированы, включая подачу изделий в печь и выгрузку.

Оборудование для производства автоклавного газобетона

Краткие характеристики оборудования для производства автоклавного газобетона

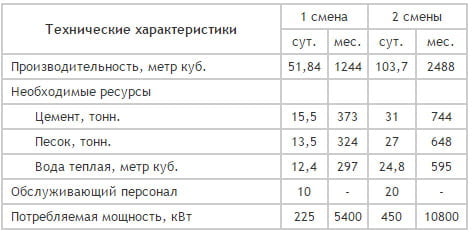

- Максимальная производительность (по заливке) – до 250 м3 готовой продукции в сутки.

- Расчетная производительность — до 200 м3 готовой продукции в сутки.

- Готовая продукция — блоки стеновые и перегородочные с маркой по средней плотности D400-D600 с прочностью на сжатие В2-В3,5.

- Объем массива – 1 м3 .

- Время заливки одного массива — около 6 минут.

- Время выдержки массива до резки — 3 — 4 часа.

- Время автоклавной обработки — 12 часов.

- Складской запас цемента — 120 т.

- Складской запас наполнителя — 120 т.

- Установленная мощность оборудования — 240 кВт. (без участка помола)

- Потребление воды — 50 т воды в сутки.

- Обслуживающий персонал — 11 человек.

- Условия размещения — в помещении цехового типа при отсутствии атмосферных осадков и температурой не менее +5 0 С.

- Площадь цеха не менее 2500м2.

- Высота в зоне заливки 8,5м.

- Высота остального помещения не менее 4,5м.

Отличительные особенности наших линий по производству автоклавного газобетона

- КОМПАКТНОСТЬ

Все основное оборудование располагается на площади 2,5 тысячи кв. метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

- МАЛЫЕ КАПИТАЛОВЛОЖЕНИЯ

Относительно небольшая производительность не требует строительства сложной инфраструктуры (железнодорожная станция, разгрузочные терминалы, административные и вспомогательные помещения и т.д.) Все необходимые сырьевые материалы комфортно доставляются автомобильным транспортом.

- БЫСТРАЯ ОКУПАЕМОСТЬ

Небольшие капитальные затраты, короткий срок запуска предприятия и высокое качество продукции позволят сократить срок окупаемости проекта до 1,5 года.

- КАЧЕСТВО ПРОДУКЦИИ

В проектировании оборудования учитывался весь имеющийся мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

- АВТОМАТИЗАЦИЯ

Все элементы оборудования полностью автоматизированы. Главные пульты оснащены сенсорными панелями управления, работают функции учета и контроля. Автоматическая система управления работает на базе промышленной линейки японских контроллеров от мировых лидеров Mitsubishi и Omron.

Сырье для производства блоков из автоклавного газобетона

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трассов, глинита, опоки, пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе.

Сроки схватывания: начало — не ранее 2 ч, конец — не позднее 4 ч;

— высокоосновная зола, содержащая СаО не менее 40 %, в том числе свободный СаО — не менее 16 %, SО3 — не более 6 % и R2О — не более 3,5 %;

— известь негашеная кальциевая по ГОСТ 9179, быстро- и среднегасящаяся, имеющая скорость гашения 5-25 мин и содержащая активные СаО + МgО не менее 70 %, «пережога» — не более 2 %.

- КРЕМНЕЗЕМНИСТЫЕ КОМПОНЕНТЫ

— природные материалы — кварцевый песок, содержащий SiO2 не менее 85 %, илистых и глинистых примесей не более 3 %, монтмориллонитовых глинистых примесей — не более 1,5 %;

— вторичные продукты промышленности и энергетики: золы-унос теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

- ДОБАВКИ ДЛЯ РЕГУЛИРОВАНИЯ И УЛУЧШЕНИЯ СВОЙСТВ АВТОКЛАВНОГО ГАЗОБЕТОНА

— добавки по ГОСТ 24211;

— доменные гранулированные шлаки по ГОСТ 3476;

— гипсовый камень по ГОСТ 4013.

- ГАЗООБРАЗОВАТЕЛЬ

— алюминиевая пудра или паста на основе алюминиевой пудры

- ВОДА по ГОСТ 23732.

Подготовка и складирование сырья

ВЯЖУЩИЕ (цемент, известь) из цементовозов или прижелезнодорожного разгрузочного устройства при помощи компрессорной установки пневмо-транспортом загружаются в расходные силосы.

ДОБАВКИ (жидкие) заливаются в специальные емкости, где они перемешиваются с водой и доводятся до необходимой температуры, сухие добавки дозируются в мельницу вместе с песком.

НАПОЛНИТЕЛЬ (песок) подается в шаровую мельницу мокрого помола и после этого поступает в специальный шламовый бассейн. В этот же бассейн поступает подготовленная водная смесь из отходов производства (обрезки, горбушки).

ГАЗООБРАЗОВАТЕЛЬ (алюминиевая пудра или паста) загружается в отделение суспензиатора для приготовления водной суспензии.

Смешивание компонентов

Смешивание всех сухих и жидких компонентов происходит в несколько этапов.

На центральном пульте управления заводом производится контроль, обработка и управление всеми важными функциями установки на всех этапах приготовления газобетонной смеси.

Управление всем процессом смесеприготовления осуществляется с пульта управления, расположенного под смесительной башней и рядом с постом заливки смеси в формы.

Дозировка компонентов и процесс смешивания газобетонной смеси происходят полностью автоматически и контролируются компьютером управления, в котором заложены программы рецептов для получения ячеистого бетона требуемого качества.

Оператор в режиме реального времени отслеживает все процессы работы установки. В случае необходимости оператор за короткое время может скорректировать или изменить текущий состав, время перемешивания, температурный режим и другие технологические параметры на электронной панели главного пульта или при помощи компьютера. Также оператор может перевести работу установки в полуавтоматический или ручной режим управления.

Резка блоков автоклавного газобетона

Резка газобетонных массивов осуществляется на резательных станках Риф-1 или на струнном резательном станке.

Автоклавная обработка массива занимает 12 часов и состоит из четырех этапов:

— сброс давления и подготовка к выгрузке.

В зависимости от состава смеси, в процессе изотермической выдержки поддерживается температура от 180 до 193 С, давление от 8 до 13 бар.

Управление процессами автоклавной обработки происходит на специальном пульте управления в автоматическом режиме.

Транспортировка автоклавных блоков

Пройдя этап автоклавной обработки, разрезанный массив на тележке выкатывается на разборку. Блоки укладываются на транспортировочные поддоны, стягиваются скреплентой и при помощи погрузчиков подаются на складскую площадку или в складское помещение.

Оборудование для производства газобетона

Вопрос выбора оборудования для производства газобетона очень актуален, если вы хотите приобрести качественную линию, отвечающую всем требованиям и при этом не выйти за рамки запланированного бюджета. В процессе выбора нет ничего сложного, если знать особенности оборудования. В статье мы расскажем, как правильно это сделать.

Виды линий по производству

Строительный материал газобетон набирает все большую популярность на территории России. Его преимущества неоспоримы.

Вот некоторые из них:

- легкий вес;

- высокая удельная прочность;

- простота работы с материалом;

- невысокая цена;

- приемлемая прочность;

- высокая теплоизоляция.

Именно по причине большой популярности газобетона, появилось много предприятий по выпуску линий для производства этого строительного материала. Рассмотрим, какие бывают основные виды линий по производству газобетона.

Условно все виды линий можно поделить на три группы:

- Конвейерная линия. Как правило, принцип работы конвейера с максимальной автоматизацией применяется на крупных промышленных предприятиях. В случае газобетона это большие предприятия, выпускающие существенные (до 1000м 3 ) объемы газобетона.

- Стационарная линия. Второй по масштабу вид производства после конвейерной линии. Здесь оборудование не расположено по принципу конвейера, поэтому отсутствует возможность в автоматическом режиме передавать продукт производства с одного участка на другой. В связи с малой автоматизацией, требует большего числа работников ручного труда.

- Мобильная линия, или по-другому мини установка. Характеризуется высокой мобильностью, невысокой стоимостью, дешевизной использования и практически полным отсутствием автоматизации. Практически все виды операций на таком оборудовании проводятся вручную.

Более подробно каждый тип производственных линий мы рассмотрим ниже. Для работы любого из этих аппаратов необходимо в принципе одинаковое оборудование. Различается оно только ценой, объемом производства, уровнем автоматизации и некоторыми другими параметрами. При этом основной функционал необходимого оборудования везде одинаков.

Обзор необходимого оборудования

Прежде чем перейти непосредственно к обзору оборудования, необходимо кратко изучить процесс производства. Исходным сырьем для производства газобетона являются:

- кварцевый песок либо шлак или зола с ТЭЦ;

- вода;

- известь и алюминиевый порошок в роли поробразователя;

- цемент, выступающий в роли связующего.

Рассмотрим этапы производства более подробно:

- Сырье взвешивается и отмеряется соответственно рецептуре и желаемым характеристикам готового изделия.

- Исходное сырье за исключением алюминиевого порошка замешивается в смесителе.

- После тщательного размешивания всех ингредиентов добавляется алюминиевый порошок.

- Полученная субстанция заливается в форму для выдерживания. Алюминиевый порошок, вступая в реакцию с известью, вырабатывает водород, который образует многочисленные поры.

- После предварительного выдерживания блок разрезается согласно заданным размерам на более мелкие части.

Исходя из вышеперечисленных этапов, для производства газобетона потребуется следующее оборудование:

- Устройство для взвешивания и замера объема составных частей. Условно говоря, можно использовать обычное ведро и самые простые весы, а можно приобрести точную измерительную систему с электронными регулировками. Как видим, выбор оборудования очень разнообразен. При этом от состава смеси во многом зависит себестоимость продукции, и ее качество. Если вести речь о запуске бизнеса с небольшими инвестициями на старте, то в принципе будет достаточно точных заводских весов с платформой для взвешивания. Их стоимость колеблется от 20 000 до 70 000 рублей в зависимости от комплектации. Дорогие дозаторы со шнековым приводом, используемые в конвейерных установках, автоматически забирают сырье из бункера в соответствии с рецептурой. Их стоимость может достигать 400 000 рублей и выше за некоторые модели.

- Смеситель для сырья. Его основная задача – тщательное перемешивание всех ингредиентов. В зависимости от объема и массы смешиваемого сырья, будет отличаться и стоимость смесителя. Если планируется к открытию небольшое производство, то стоимость смесителя может быть в районе 100-150 тысяч рублей. Если постараться, то можно найти бывшее в работе оборудование и за меньшие деньги.

- Формы для вылеживания. Туда попадает сырье после вымешивания. Условно говоря, эта форма представляет собой ящик, внутри которого формируется блок. Понятно, что для удобства работы стенки форм должны быть гладкими и съемными. Стоит одна такая форма от 20 000 до 120 000 рублей, в зависимости от ее оснащенности и используемых материалов. В принципе подобную форму можно произвести самому или заказать производство у частника. Так как форму необходимо будет перемещать, нужно предусмотреть рельсы или тележку. Также желателен вибростол, чтобы химические реакции протекали быстрее, а материл лучше схватывался.

- Резательный комплекс. После частичного застывания стенки формы открывают, и готовый большой блок режут на маленькие блоки согласно техническому заданию. Автоматизированные резательные комплексы стоят от 1 до 3 млн.руб. Варианты попроще, особенно уже не новые, можно приобрести в районе 200-300 тысяч рублей.

В принципе мы описали минимально необходимое оборудование для производства газобетона. Если будет производиться автоклавный газобетон, то нужны будут камеры для этих целей. Подробнее об автоклавном газобетоне читайте ниже.

Но даже при производстве обычного газобетона, не обойтись без дополнительного оборудования, такого как тележки, погрузчики, поддоны для складирования. Их тоже надо учесть при составлении бизнес-плана.

Конвейерное

Конвейерное оборудование стоит немалых денег. Цена нового с максимальной автоматизацией и от проверенного производителя стартует от 15 млн. рублей. Плюсами этого оборудования является высокая производительность, максимальная автоматизация. Следствие всего этого – очень низкая себестоимость готовой продукции. Но, покупая такое оборудование, нужно быть уверенным в сбыте большого объема продукции.

Стационарное

В отличие от конвейерного, не может быть полностью автоматизировано, требуется технический персонал для работ на каждом этапе производства. В то же время, за счет полной комплектации оборудования, работы эти не такие сложные и их не так много. Стоимость стартует от 2-3 млн. рублей и доходит до 10-12 млн. рублей. Все зависит от задач, стоящих перед производством и от технической оснащенности стационарной линии.

Мобильное

Такое оборудование часто используют строительные компании для собственных нужд. Особенно это актуально, когда объект строительства удален от основного производства. Нередко мобильное оборудование выбирают как вариант для начала собственного бизнеса. Связано это с небольшими финансовыми вложениями. Купить подержанное оборудование можно за 450-500 тысяч рублей, а если собирать по частям самостоятельно, то можно сэкономить еще 30% от этой стоимости.

Сравнительный анализ автоклавного и неавтоклавного производства

Автоклавный газобетон является более качественным строительным материалом, по сравнению с неавтоклавным. При изготовлении автоклавного бетона отличается только последняя стадия производственного процесса – сушка. Если после нарезки обычный газобетон несколько недель набирает свою марочную прочность в теплом помещении, то автоклавный бетон выдерживают около 12 часов в специальных камерах — автоклавах. Там создаются следующие условия:

- температура около 190 градусов по Цельсию;

- повышенное давление, около 12 кг/см²;

- повышенная влажность, до 90%.

Стоит автоклавное оборудование недешево. Небольшие бывшие в употреблении автоклавы стоят от 400 000 рублей за единицу, большие промышленные автоклавы от 7 000 000 рублей. Преимущества такого газобетона очевидны, по сравнению с обычным:

- более точные геометрические размеры;

- повышенная механическая прочность;

- возможность использовать через 24 часа после автоклавирования;

- практически полное отсутствие усадки;

- более однородная структура;

- высокая устойчивость к низким температурам.

При этом автоклавный газобетон стоит на 10-15% дороже неавтоклавного и пользуются повышенным спросом.

Открытие бизнеса в сфере производства газобетона в России очень актуально. Если подойти к выбору оборудования с должным вниманием, изучить конкурентов и рынок с его возможностями, то можно выбрать неплохое оборудование, располагая даже небольшой суммой денежных средств. Рекомендуем посмотреть существующих производителей строительных материалов и произвести конкурентную разведку.

Автоматизированные линии для производства газобетонных блоков

Газобетон – строительный материал, применяемый при возведении стен зданий и сооружений. Имеет пористую структуру, легкую массу, высокие теплоизоляционные свойства. Газобетонная плита весом 30 кг приравнивается к 30 кг кирпича, при этом имеет улучшенные эксплуатационные характеристики и более проста в монтаже. Строительные компании, находящиеся удаленно от больших городов, могут самостоятельно производить газобетон – линии производства компактны и просты в управлении. Ведь стоимость транспортировки готовых изделий и торговая наценка могут стать существенной статьей расходов. Производство газобетона может стать отличным решением для начала собственного бизнеса. При умело поставленной маркетинговой деятельности, обеспечивающей регулярный сбыт продукции, затраты могут окупиться уже через три-четыре месяца.

Исходные материалы условия для изготовления газобетонных блоков

Сырьевая база, для производства газобетона проста, в ее состав входит:

- цемент;

- песок;

- известь;

- вода;

- суспензия алюминиевой пудры.

Цемент должен быть марки не ниже 400, песок лучше использовать речной, воду – обычную водопроводную или скважинную, но пропущенную через фильтр.

Таблица цен и расход материалов на 1м³ газобетона

| Сырье | Расход на 1м³ газобетона | Стоимость, рублей |

| Цемент | 250 кг. | 1000 |

| Вода | 300 л. | 10 |

| Песок | 350 кг. | 180 |

| Алюминиевая пудра | 0,7 кг | 150 |

Цемент для производства газобетона

Цемент для производства газобетона

Для организации процесса производства необходимо позаботиться о помещении, где будет размещена линия для производства газобетонных блоков. Оно должно быть просторным, для размещения мини-линии понадобится не менее 70 м²., хорошо проветриваемым, сухим, иметь подведенную воду и электричество, в зимнее врем отапливаться. В некоторых случаях производство газобетона возможно и на открытом воздухе, но в таком случае необходим склад сырья и готовой продукции, поскольку эти материалы подвержены порчи при неблагоприятных погодных условиях. В зависимости от объемов, производство нуждается в человеческих ресурсах, это должны быть минимум два работника на смену.

Производственное оборудование для изготовления газобетона

Необходимые агрегаты для производства газобетонных блоков можно приобретать отдельно и самостоятельно собирать в единую линию. При этом лучше закупать все у одного производителя, во избежание различного рода не состыковок.

Блок-дозатор для компонентов газобетона

Блок-дозатор для компонентов газобетона

Для самостоятельной сборки мини-линии по производству газобетона понадобятся следующие составляющие:

- блок-дозатор для сыпучего сырья;

- электронный дозатор для воды;

- смеситель;

- формы для отливания блоков;

- механизм для обрезки.

Стоимость оборудования составит 150 тысяч рублей. При изготовлении автоклавного газобетона понадобится дополнительная камера, где готовые блоки будут насыщаться водяным паром под высоким давлением. В таком случае лучше купить готовую линию по производству автоклавного газобетона, цена на нее будет немного больше, но при этом затрачивается меньше сил и времени на побор компонентов и их сборку. К тому же многие производители предлагают собственную доставку, сборку и консультацию по эксплуатации. Цена готовых линий зависит от производительности, комплектации, имиджа производителя.

Таблица сравнения цен на линии разных производителей

| Производитель | Выработка, м³/сут. | Обслуживание, чел. | Цена, рублей |

| ИННТЕХ | 10 | 4 | 371500 |

| Газобетон-Мастер | 9 | 2 | 375500 |

| МЕТЕМ | 12 | 4 | 463600 |

| Строй-газобетон | 12 | 4 | 420000 |

| ИННТЕХ 25+ | 25 | 6 | 1231170 |

| ИННТЕХ Профи | 75 | 6 | 2096770 |

Виды линий по производству блоков автоклавного твердения

Для изготовления блоков газобетона могут использоваться как стационарные установки, так и мобильные. Стационарная линия для производства газобетонных блоков автоклавного твердения способна производить до 60 м², их особенностью является наличие неподвижных форм для разлива смеси и передвижной смеситель для сырья. Смеситель передвигается по рельсам вдоль форм, постепенно наполняя каждую. Такие агрегаты продаются в полной комплектации, имеют автоматизированную систему дозирования сыпучих материалов. Наличие дозаторов позволяет максимально точно придерживаться пропорции изготовления газобетона, на выходе получается материал высокого качества. Цена такой линии производства газобетона стартует с 400 тысяч рублей.

Бункер для автоклавного твердения

Бункер для автоклавного твердения

К стационарным агрегатам относится конвейер для изготовления автоклавного газобетона. Эта установка способна производить до 150 м² готовой продукции в сутки. Для конвейерной линии требуется большое помещение, минимум 600 м² и вдвое больше обслуживающего персонала. Эта установка используется крупными строительными компаниями. Стоимость более 3 миллионов рублей.

Мини-линии производства газобетонных блоков являются уменьшенными аналогами стационарных агрегатов. Это мобильные установки, которые не требуют больших площадей для размещения, большого количества обслуживающего персонала, но и производительность их значительно ниже. Такие линии используют строительные компании для собственных нужд, в случае, когда большой строительный объект находится удаленно от города. Также это отличный вариант для начала собственного бизнеса. Сравнительно небольшие капитальные вложения будут приносить прибыль уже в первые месяцы эксплуатации. Купить такую линию по производству газобетона можно за 370 тысяч, а если собирать по частям самостоятельно можно сэкономить почти половину ее стоимости.

Технология производства газобетонных блоков

Производственный процесс довольно простой. Его суть сводится к обеспечению хорошего смешения всех ингредиентов и насыщению состава газом. С помощью дозатора, если нет автоматического, все ингредиенты взвешиваются вручную, сухая смесь поступает в смесительный блок. Куда вводится нагретая до 40-60 С вода и суспензия алюминиевой пудры. Последняя, вступая в контакт с водой и известью, начинает процесс газообразования. После десятиминутного перемешивания смесь готова к разливанию в формы. Если автоматизированная линия стационарная или конвейер, смесительный блок, передвигаясь по рельсам, наполняет формы, если мобильная версия, ёмкость на колесах необходимо перемещать вручную.

Формирование газобетонных блоков

Формирование газобетонных блоков

После выгрузки готовой смеси в формы ей необходимо дать время настояться, процесс газообразования еще не завершён и ее объемы могут увеличиваться. Процесс выдержки газобетонной смеси занимает 2-4 часа. В результате чего получается «шапка», которую потом необходимо срезать. Затем блоки нужно оставить в формах для окончательного затвердевания, это может занять 8-16 часов.

Линия производства автоклавного газобетона оснащена дополнительной камерой, в которой уже готовые блоки подвергаются паровой обработке. Температура в камере 190С, давление 12 кг/см². Готовый продукт обладает прочностью, дает минимальную усадку при эксплуатации. Для сравнения: обычный газобетон имеет показатель естественной усадки 3-5 мм/м, а у автоклавного 0,3-0,5 мм/м, прочность обычного 10-12 кгс/м², автоклавного – 30-40 кгс/м².

Следующим процессом является извлечение блоков и размещение их на деревянных поддонах. Таким образом они будут сушиться в течение двух суток. Полностью технологический процесс будет завершен через 3-4 недели. Это необходимо для окончательного «созревания» материала, все время газобетон может находиться на складе готовой продукции. По окончании четвертой недели материал готов к использованию или реализации.

Окупаемость производства газобетонных блоков

Цена линии по производству газобетонных блоков не маленькая, как отмечалось выше она стартует со 150 тысяч рублей.

После распила газоблоки могут быть любой формы

После распила газоблоки могут быть любой формы

Но, при правильно поставленном сбыте готовой продукции может начать приносить доход уже на четвертом месяце эксплуатации. Себестоимость расходных материалов составляет 1800 рублей на 1м³ (сюда входит и заработная плата рабочих – 200 рублей, стоимость материала – 1400 рублей, электроэнергия, расходы по содержанию помещения и прочие административные издержки – 200 рублей). Средняя розничная стоимость 1 м³ газобетона – 2500 рублей. если производить минимальное количество блоков в сутки – 10 м³, работать пять дней в неделю, то в месяц будет произведено 200м³ готового материала. При полной реализации выручка составит 500 тысяч рублей (за вычетом сырья остается 140 тысяч прибыли), таким образом, стоимость оборудования можно окупить за четыре месяца.

- Купить оборудование для производства газобетона: http://www.ksin.ru/catalog/72/

Видео: Мини-линии по производству газобетона

Линия газобетона

Описание

О газобетоне

Газобетон – перспективный строительный материал, являющийся полностью заслугой XX века. Относится к классу ячеистых (пористых) бетонов. Впервые газобетон удалось получить и запатентовать технологию в 1924 году в Швеции. В нашей стране, в бывшем СССР, активное изучение и применение в строительстве газобетона началось в конце 20-х годов. Позднее, через полтора десятка лет, страна располагала несколькими крупными газобетонными заводами. К 60-му году XX века на территории СССР насчитывалось уже более пяти десятков предприятий по выпуску газобетона. В наши дни можно наблюдать бурный подъем производства газобетона. Постоянно растущая популярность этого строительного материала обусловлена, как минимум, тремя причинами: выгодным соотношением характеристик и цены, ужесточением требований к теплосопротивлению жилых зданий, постоянное удорожание энергоносителей.

Преимущества газобетона

1. Низкая теплопроводность позволяет эффективно сохранять тепло при небольшой толщине стен.

2. Высокая огнестойкость.

3. Высокая точность геометрических размеров современных строительных блоков из газобетона позволяет применять тонкий кладочный (клеевой) шов, что положительно сказывается на теплосбережени.

4. Хорошие шумоподавляющие свойства.

5. Удобство обработки. Газобетонные блоки легко пилятся вручную обычной ножовкой и обрабатываются любыми другими инструментами по дереву, металлу или бетону.

6. Низкий вес блоков позволяет практически полностью отказаться от использования на строительном объекте подъемной спецтехники, что существенно удешевляет строительство.

7. Широкая градация по средней плотности блоков позволяет подобрать оптимальный вариант для любого строения, варьируя между показателями прочности и теплопроводности.

8. Низкая цена. Квадратный метр стены из газобетона стоит меньше почти любого другого современного стенового материала такой же площади (при всех прочих равных условиях).

9. Газобетон обладает хорошей адгезией к штукатурочным смесям.

10. Большой размер строительных блоков при их малом весе позволяют выдерживать быстрые темпы строительства.

11. Экологическая чистота строительного материала.

Виды газобетона и его производство

Автоклавный газобетон.

В состав смеси для приготовления автоклавного газобетона входят следующие компоненты: портландцемент, кварцевый песок, известь, вода и алюминиевая пудра в роли газообразователя. В случае, когда в составе смеси отсутствует портландцемент, то такой тип газобетона принято называть газосиликатным. В результате химической реакции алюминиевой пудры с другими компонентами смеси, выделяется газ-водород, он образует равномерно распределенные пузырьки по всему объему смеси. После первичного набора прочности выполняется формование блоков нужных размеров с необходимыми технологическими пазами и выступами. Завершается производство автоклавного газобетона помещением отформованных блоков в специальные автоклавные печи, где в среде водяного пара (при высоком давлении и температуре) происходит быстрый окончательный набор прочности.

Неавтоклавный газобетон

Основные компоненты смеси для производства неавтоклавного газобетона такие же, как и для автоклавного газобетона: портландцемент, кварцевый песок, известь, вода, алюминиевая пудра. После газообразования и набора первоначальной прочности, газобетонная масса разрезается на отдельные блоки. Далее, блоки отправляются для набора окончательной прочности на воздухе при обычных атмосферных условиях. По причине отсутствия необходимости оснащать производство неавтоклавного газобетона дополнительным дорогостоящим оборудованием (автоклавами), блоки из неавтоклавного газобетона отличаются более низкой ценой. Однако, прочностные характеристики у неавтоклавных газобетонов заметно хуже, чем у газобетона с автоклавной обработкой. В последнее время, для повышения прочности неавтоклавного газобетона, применяются специальные модифицирующие добавки. В результате применения, показатели прочности неавтоклавного газобетона приближаются к показателям газобетона автоклавного.

На протяжении последнего десятка лет Россия демонстрирует высокие темпы строительства жилья с постоянным наращиванием объемов потребления газобетона. По причинам высоких цен на традиционные строительные материалы (кирпич, дерево) и ужесточения норм по показателям общих теплопотерь зданий, вышеописанные преимущества газобетонов вышли на первый план. На сегодняшний день, объем производства газобетона в стране достаточно высок, не смотря на это, спрос на газобетон на много выше реального предложения. По этой причине, производство газобетонных блоков является перспективным направлением вложения денег. Не нужно забывать о том что, как и любое другое производство, рынок газобетона имеет свою точку насыщения, и рост не может продолжаться бесконечно долго. В этих условиях важно максимально быстро выйти на рынок, закрепиться на нем. При организации нового производства или же глобальной модернизации старого, важно правильно выбрать производственное оборудование, исходя из оптимального соотношения «цена / качество / расходы на обслуживание». Современные промышленные линии из Китая по производству газобетона полностью отвечают приведенному выше соотношению. Цена китайского оборудования закономерно ниже цены аналогичного оборудования из любой другой страны. Качество китайских производственных линий признается высоким, что косвенно подтверждает постоянно растущий спрос на продукцию китайского машиностроения в целом. Неприхотливость в обслуживании производственных линий из Китая и налаженные каналы быстрой поставки расходных материалов, позволяют говорить о газобетонных линиях, как о высокорентабельных и быстроокупаемых производственных мощностях.

Если вы хотите купить линию газобетона, то свяжитесь с нами прямо сейчас.

Необходимое оборудование для производства газобетона

Раньше изготовление газобетонных изделий было только на заводах. Теперь оборудование для производства газобетона может устанавливаться на небольших площадках или даже во дворе собственного дома.

В зависимости от количества необходимых блоков можно приобрести оборудование в виде мини-завода, поставить мобильную установку для получения блоков различной плотности.

Технология получения газобетона

Газобетон относится к разряду ячеистых бетонов. Состоит он из смеси нескольких компонентов:

- песок — 20-40%;

- известь — 1-5%;

- цемент — 50-70%;

- вода чистая — 0,25-0,8%;

- пудра алюминиевая — 0,04-0,09%.

Песок используется просеянный, его фракции не превышают 2,1 мм. Глины в нем должно содержаться не больше 7%. Цемент нужен качественный — марки М400 или М500. Алюминиевая пудра применяется в качестве газообразователя. В состав могут включаться еще некоторые компоненты: пластификаторы, ускорители твердения. Для изменения свойств газоблоков в смесь добавляют шлак, гипс или опилки. Этими добавками можно изменить плотность блоков. Ведь материал для изготовления фундамента должен быть прочнее, чем для перегородок. Теплоизоляционные блоки желательно делать более легкими и пористыми. Для этого можно полностью исключить из его состава песок.

Производство газобетонных изделий бывает автоклавное и неавтоклавное. Второй вариант производится гораздо проще, но имеет низкую прочность, недостаточную точность геометрических размеров. Автоклавные изделия бывают обычно более однородной структуры и низкой теплоемкости. Такие блоки используются в условиях России для возведения стен толщиной до 400 мм.

Изготовление блоков

Для производства газоблоков не требуются особо сложные установки. Нужно лишь точное выполнение технологических циклов. Изготовление может выполняться в следующем порядке:

- подготовка компонентов;

- введение газообразователя;

- укладка раствора в формы;

- разрезание блоков;

- созревание изделий;

- автоклавирование.

Все необходимые компоненты взвешиваются и всыпаются для перемешивания в смеситель. Минут через 10-15 к ним добавляют алюминиевую пудру, которая сразу же вступает в химическую реакцию с находящейся в смеси известью. В результате реакции смесь наполняется газом в виде пузырьков по всему объему. Это является сигналом к выкладке раствора в формы для газобетона или на специальный лоток толстым слоем. На лотке производят разрезку массы на блоки особыми пилами. Созревают полуготовые блоки в течение 10-18 часов. После этого блоки помещаются в автоклав. Это особая печь, состоящая из герметичной камеры с температурой 190°C. В ней материал обрабатывается горячим паром под высоким давлением. Далее готовый материал вынимается из автоклава и раскладывается для просушки.

Неавтоклавный строительный материал просушивается в течение 3-7 суток естественным образом. Далее блоки складируются в помещение для набора полной прочности. Происходит это обычно 30 суток. Только по истечении этого срока можно перевозить газобетон к потребителю, упаковав его в специальную термоусадочную пленку.

Оборудование для изготовления блоков

Для газобетонных блоков обычно комплектуется технологическая линия, состоящая из:

- смесителя;

- активатора;

- дозатора;

- режущего приспособления;

- автоклава;

- форм.

Все это оборудование бывает разной мощности. Она обычно варьируется в пределах 10-150 м³ в сутки. Самое дорогое в этом наборе — автоклав. От него и зависит стоимость готового продукта. В домашних условиях это производство чаще всего становится нерентабельным.

Оборудование можно разделить на такие виды:

- стационарная линия;

- конвейерная линия;

- мини-линия;

- мини-завод;

- мобильная линия.

Стационарная линия оборудования для газобетона может производить от 60 м³ продукции в сутки. Для ее складирования требуется примерно 500 м² площади. С управлением линией вполне справятся 2 человека.

Конвейерная линия может выпускать за сутки 75-150 м³ готовой продукции. Размещения оборудования для производства газобетонного блока требует площади более 600 м². Обслуживают его 8 человек.

Мини-линия рассчитана на суточный выпуск около 15 м³ изделий. В состав линии входит смеситель и формы. Для организации производства и установки оборудования требуется 2 человека и 140-160 м² площади.

Установка мини-завода гарантирует выпуск готовых блоков от 25 м³ в сутки. Это немного больше, чем с помощью мини-линии. Отличает мини-завод лишь наличием в его составе поддонов, бака с водой, оборудования для разрезания газобетона.

Мобильные линии часто используются при строительстве личных домов. Они позволяют снизить расходы на треть. Для получения качественного газобетона оборудование подключается к розетке 220 В. В составе линии может быть:

- неподвижный смеситель;

- передвижные формы для заливки раствора;

- установка для разрезания блоков.

Производительность линии достигает 100 м³ в сутки.

Заключение по теме

На протяжении многих тысячелетий человек строит для себя жилье. За эти годы значительно изменились технологии и материалы для строительства. В наше время актуальным стало строительство с использованием газобетона в виде блоков. Раньше блоки выпускались только на заводах, сегодня их производство можно наладить дома. Для этого нужно иметь желание, приобрести оборудование и установить все это на подготовленной площадке. Для выпуска газобетона нужно иметь чистую теплую воду, кварцевый песок, алюминиевую пудру марки ПАП-1, известь, портландцемент М400 или М500 и еще несколько добавок для улучшения качества продукции. Получив все это, можно начинать собственный бизнес по выпуску стройматериалов, имеющих большой спрос. При строительстве собственного дома материал сократит расходы примерно на треть.

Для собственного производства лучше всего приобрести небольшую стационарную линию, с помощью которой можно делать неавтоклавный газобетон. Обслуживать установку могут 2 человека. При таких силах можно ежесуточно выпускать около 60 м³ отличных блоков. Каждый такой искусственный камень весит примерно 30 кг и заменяет собой около 30 стандартных кирпичей. Газоблок весит в несколько раз легче кирпича, поэтому не требует строительства капитального фундамента и использования грузоподъемной техники. Материал отлично обрабатывается ручными инструментами: пилой, стамеской, сверлом. В наше время газобетон занимает ведущее место среди других строительных материалов.

Aвтоматизированные линии для производства газобетона

Газобетон

Современный завод по производству газобетона — это компьютеризированная система автоматизации технологических процессов, гарантирующая высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающая получение качественной и конкурентоспособной продукции.

Преимущества

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. В системах управления предусмотрены функции учета и контроля сырьевых материалов. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Процесс распалубки форм и укладки блоков на палеты автоматизирован.

Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания.

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя . Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Высокое качество продукции обеспечивается системой автоматизации технологических процессов, гарантирующей высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающей получение качественной и конкурентоспособной продукции.

Сырьевые компоненты для производства газобетона

- Вяжущее.В качестве вяжущего для изготовления изделий из газобетона используется портландцемент ПЦ-500 Д0, ПЦ-400 Д20 по ГОСТ 30515, и ГОСТ 10178.

- Кремнеземистый компонент.В качестве кремнеземистого компонента используется зола-уноса ТЭЦ, содержащая SiO2 не менее 45%, CaO не более 10%, R2O не более 3%, SO3 не более 3%.

- Вода затворения.Используется вода, удовлетворяющая требованиям ГОСТ 23732

- Смазка для форм.В качестве смазки для форм используется смазка для форм СДФ, либо другие антиадгезионные составы, обеспечивающие качественную распалубку форм.

- Армирующие добавки.В качестве армирующей добавки используется фиброволокно полипропиленовое, длиной 12 мм.

- Модифицирующие добавки.По ГОСТ 24211

- Газообразующие добавки.В качестве газообразующей добавки используется алюминиевая пудра или паста на основе алюминиевой пудры.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление газобетонной смеси

Заливка воды в смеситель

Дозирование воды осуществляется с помощью электронного дозатора воды. Оператор смесительного участка вводит на пульте управления необходимое количество воды и запускает цикл загрузки газобетоносмесителя.

Загрузка смесителя сырьевыми компонентами

При помощи весового контроллера осуществляется процесс загрузки весового дозатора сырьевыми материалами (цемент, зола-уноса) и процесс загрузки добавок в дозатор химических добавок. Загрузка сырьевых материалов и добавок производится шнековыми транспортерами. Далее происходит выгрузка цемента и золы-уноса из дозатора в смеситель, раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, производится выгрузка добавок в смеситель, после чего газобетонная смесь перемешивается 1-2 минуты.

Оператор в режиме реального времени отслеживает все процессы работы смесительного участка. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры на панели пульта управления.

Оборудование может работать как в автоматическом так и в ручном режимах.

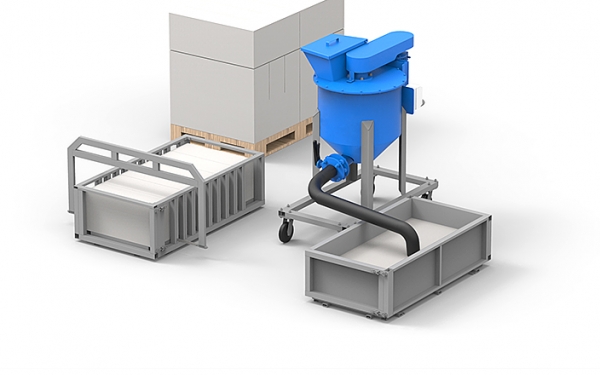

2. Формование массива

Готовая газобетонная смесь через заслонку смесителя выгружается в форму объемом 0,85 м 3 . Заполнение формы смесью происходит в один приём. Форма состоит из основания и съемных, взаимозаменяемых бортов. Перед заливкой форма смазывается и транспортируется к смесительному участку, где производится заливка.

3. Выдержка газобетонного массива

После заливки, форма по рельсовому пути перемещается на участок выдержки (в камеру термической обработки), на котором происходит набор массивом распалубочной прочности. Заказчику рекомендуется изготовить герметичные туннельные камеры с тепловой изоляцией всех поверхностей. Температура в камере должна составлять +30-40 о С. Время набора распалубочной прочности может составлять от 3 до 5 часов и зависит от плотности газобетона, активности цемента, характеристик кремнеземистого компонента, температуры и т. д.

4. Распалубка форм и распиловка массива

После набора массивом необходимой прочности, форма с массивом по рельсам подается к комплексу распалубки, основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, снимаются и поднимаются четыре борта формы. После распалубки, основание формы с массивом перемещается на участок распиловки. Освободившиеся борта устанавливаются на свободное основание, находящееся на соседнем рельсовом пути. Собранная форма отправляется на участок заливки. Распиловка массива на блоки заданных размеров осуществляется с помощью автоматизированного резательного комплекса АРК-003. Основание формы с массивом фиксируется захватом на рельсовом пути в зоне работы комплекса, после чего оператор запускает резательный комплекс. Перемещаясь по направляющим, комплекс осуществляет распиловку массива в вертикальной плоскости и торцует массив с обеих сторон. После завершения распиловки по вертикали, комплексом производится распиловка массива в горизонтальной плоскости на блоки заданных размеров, при этом срезается горбушка. При необходимости, комплекс осуществляет подрезку донного слоя.

5. Укладка блоков на палеты, упаковка и складирование

Основание формы с распиленным массивом подается к комплексу укладки блоков на палету. Основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, на палету перемещается половина распиленного массива. Для заполнения палеты, восемь блоков докладываются вручную. Затем на палету перемещается вторая часть массива и также докладывается восемь блоков (в зависимости от размеров). Палета с блоками обтягивается стрейч пленкой.

6. Тепловлажностная обработка блоков (ТВО)

В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +60-80 о С. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

7. Переработка отходов, образующихся при распиловке

В процессе распиловки, массив торцуется с двух сторон и срезается горбушка. Перспективным решением использования обрезков газобетона является применение дробилки отходов «ДГ-1». Дробилка позволяет измельчать обрезки газобетона до фракции 0-30 мм. Образующийся после дробления материал, возможно использовать в качестве насыпного утеплителя для теплоизоляции кровель, чердаков, пола и т.д. Использование дробилки позволяет сделать производство газобетона практически безотходным.

Общие условия

В целях снижения затрат со стороны заказчика, линия поставляется без силосов для цемента и золы-уноса, рельсовых путей для перемещения форм. На данные изделия предоставляются чертежи для самостоятельного изготовления.

Кроме этого, заказчик обеспечивает подогрев воды до температуры +35. +40°C , наличие камер выдержки и тепловлажностной обработки газобетона. Для 2-х сменной работы линии заказчику потребуются дополнительные основания форм.

На поставляемое оборудование предоставляется гарантия сроком 12 месяцев. Комплектация каждой единицы оборудования указывается в договоре, паспорте изделия, двухстороннем акте приема-передачи.

Схема размещения оборудования в производственном помещении заказчика разрабатывается специалистами компании «СТС». Монтаж оборудования осуществляется силами и за счет заказчика, в соответствии со схемой размещения оборудования. Заказчику предоставляется проект размещения (чертежи) с привязкой к помещению и подробное иллюстрированное руководство по монтажу оборудования.

После завершения заказчиком монтажа оборудования и подключения коммуникаций, компанией «СТС» осуществляются следующие работы:

- пуско-наладка оборудования;

- подбор состава газобетона;

- отработка технологии производства изделий;

- обучение персонала заказчика.

Расходы, связанные с переездом и проживанием представителей компании «СТС» на время проведения работ, оплачиваются заказчиком.

При отработке технологии, определяется оптимальный состав газобетона на сырьевых материалах, предоставленных заказчиком. Компанией «СТС» осуществляется консультационная поддержка.

После ввода оборудования в эксплуатацию, заказчику предоставляется комплект технической документации, включающий в себя:

- технологический регламент производства изделий;

- карта технологического процесса;

- должностные инструкции;

- инструкции по технике безопасности;

- ГОСТы.

Условия поставки

Цена указана на условиях EXW-Новосибирск (Россия) и не включает стоимость таможенного оформления и доставки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления авансового платежа.

Условия оплаты

1 платеж – 70% от стоимости договора в течение 5 дней с момента подписания договора;

2 платеж – 30% от стоимости договора в течение 5 дней с момента уведомления о готовности оборудования к отгрузке.

Линии для производства газобетона

Конвейерные

Конвейерные мини

Стационарные

Стационарные мини

Компания “АлтайСтройМаш” предлагает широкую линейку заводов по производству неавтоклавного газобетона: более 200 комплектаций.

В нашем каталоге вы найдете оборудование для производства газоблоков с разной степенью автоматизации: конвейерного и стационарного типа.

В чем разница между типами заводов по производству газоблоков?

Конвейерные линии по производству газобетона и их преимущества

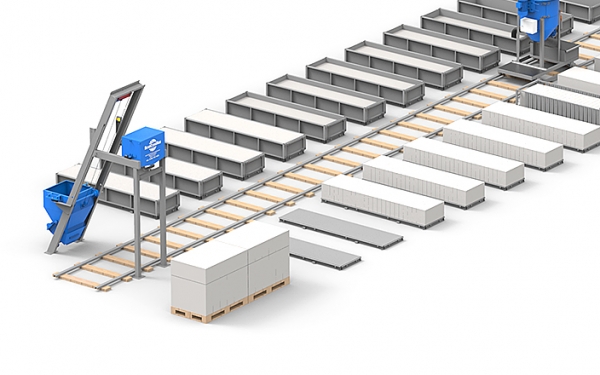

Конвейерные линии: формы катятся по рельсам, а смеситель стоит неподвижно.

экономится площадь помещения, т.к. формы располагаются близко друг к другу;

высокая производительность т.к. после заливки все блоки оказываются в одном месте, и не нужно тратить время и силы на их сбор.

Особенности стационарных линий по производству газобетона

Стационарные линии: формы не двигаются, и заливка происходит с перемещением смесителя по рельсам.

очень простой монтаж ;

легко добавить рельсы для передвижения форм, камеры прогрева и элементы автоматизации, чтобы получить конвейерный завод.

Все линии, и стационарные, и линии конвейерного типа, бывают в мини-формате. Количество форм и объем смесителя в таких мини-линиях меньше.

Каждая линия имеет свою производительность (от 2 до 200 м3/сут).

По желанию клиента любая модель может быть оснащена дополнительными элементами, которые улучшают технологию изготовления газоблоков: они облегчают работу и повышают производительность.

Как увеличить производительность оборудования для газобетона?

добавить формы (увеличивается производительность),

установить автоматическую резку (безупречная форма газоблока),

наладить автоматическую подачу песка и цемента (скорость выше, работников нужно меньше).

Сравните производительность разных моделей:

Автоматизированная конвейерная линия

Неавтоматизированная конвейерная линия

Число рабочих на производстве

Какую модель вы выберете для производства газобетонных блоков? Мини-линию или полностью автоматизированный завод с большой производительностью? В любом случае мы бесплатно окажем вам помощь на всех этапах:

помогаем с монтажом и выезжаем на пусконаладку, если необходимо;

оказываем техподдержку на протяжении всей работы оборудования;

предоставляем рецептуру и маркетинговые материалы для продвижения ваших блоков.

Газобетонные блоки, изготовленные на оборудовании от “АлтайСтройМаш”, сделают ваш бизнес узнаваемым и эффективным!

Какое оборудование понадобится для производства газоблоков?

Газоблок достаточно востребован, поэтому создание собственного мини-завода по его изготовлению полностью окупается в короткие сроки. К стандартной комплектации относятся: смесители, дробилки, точные дозаторы, вибросито. Также понадобятся конвейеры, станок для нарезания элементов оптимальных размеров и формы для заливки. Если выпускать автоклавный газобетон, то дополнительно нужен отсек термообработки материала.

К основным факторам по выбору линий относят площадь, расход электроэнергии, производительность и потребность в кадровых ресурсах. Все это влияет на конечную величину вложений:

- Минимальная стоимость стандартного комплекса составляет 400 тыс. руб.

- Открытие мини-линии – 250 тыс. руб.

- При закупке б/у оборудования выйдет сэкономить до 20% средств.

Сырье для изготовления блоков

Основным компонентом является портландцемент марок М400, М500 и М600. Далее необходимы наполнители, газообразователи, вода и добавки, повышающие пластичность раствора. К инертным следует отнести песок, молотые отходы металлургии, зола, известь, доломитовая мука. Соотношение этих добавок влияет на плотность и ячеистость. Для изделий с высокими теплоизоляционными характеристиками их достаточно в минимальном количестве.

Для придания пористой структуры наиболее практично использовать алюминиевую пудру ПАП-1 и ПАП-2. Этот порошок обладает слоистостью и выпускается в металлических бочках. Требования к воде практически не выдвигаются. Для разведения можно применять простую воду из водопровода или водоема, но без наличия илистых частиц или грязи. Перед внесением ее подогревают до оптимальной температуры + 42-43°C.

Расход на 1 м3 зависит от назначения газобетонных блоков, а также итоговой маркировки:

- Газобетон М500: цемент М400 – 300 кг, наполнитель (песок) – 200 кг, алюминиевая пудра – 0,7 кг, вода – 290-300 л.

- Газобетон М600: цемент М400 – 342 кг, наполнитель – 230 кг, пудра ПАП-1 – 0,6 кг, вода – 330 л.

При подсчете объемной доли вяжущего вещества объем сухих составляющих – 60%, инертных добавок – 40%. К наполнителям относятся 15% извести, 15% доломитовой муки и 10% отходов, снятых с изделий и разведенных в воде («горбушка»). Производство блоков газобетона можно считать безотходным. Если цемент недостаточно свежий, количество газообразователя на 1 м3 увеличивается на 250 г.

Дополнительные заполнители применяются для получения конкретных показателей материала, требуемых изготовителем. Чтобы обеспечить повышенные эксплуатационные качества, в состав добавляются различные пластификаторы. Типовые марки не нуждаются в их наличии.

Как делают газобетон?

Перед автоклавной обработкой проводятся следующие этапы работ:

- Приготовление и дозирование необходимых компонентов кроме газообразователя. Интенсивное их смешивание в смесителе до получения однородной массы в течение 5-7 минут.

- Внесение алюминиевой пудры и дальнейшее смешивание 1-2 минуты.

- Заливка приготовленного раствора в формы на 1/3 или 2/3 от общего объема. Процесс должен длиться не дольше 20 минут.

- Выдерживание смеси на протяжении 3 часов до полного газообразования.

- Изъятие из форм и срезка лишнего режущим инструментом струйного типа. Если есть необходимое оборудование, делаются пазовые элементы.

Далее осуществляются этапы обработки в автоклавах, если имеются соответствующие блоки. При изготовлении в домашних условиях изделия складываются на деревянные поддоны и выдерживаются при температуре воздуха + 20-24°C несколько дней. После этого их следует 28-30 дней хранить при влажности не более 60%. Спустя это время они полностью готовы к использованию как заполнитель для жестких каркасов здания или утеплитель.

Несмотря на то, что они уступают заводским по прочности, эксплуатационные свойства зависят от качества вяжущего вещества и его доли в составе.

При изготовлении конструкционных блоков главным материалом выступает автоклавный газобетон. Заранее разрезанные и подготовленные элементы укладывают в отсеки, где они обрабатываются горячим паром под большим давлением. Внутри автоклавов поддерживается давление 10 атмосфер и температура около 200°C, поэтому в домашних условиях таких параметров достичь невозможно.

При обработке происходит завершение газообразования за счет упрочнения ячеистой структуры. Также они приобретают лучшие прочностные, тепло- и звукоизоляционные характеристики. После производства газобетона в автоклавах он обладает хорошей морозостойкостью и устойчивостью к влажностным воздействиям.

Такая технология значительно повышает себестоимость изделий, даже если было использовано б/у оборудование. Зачастую оно стационарного типа, поэтому требует хорошего фундамента, а также специального котла, вырабатывающего пар. Многие изготовители экономят на этом и выпускают неавтоклавную продукцию. В таком случае она применяется только в качестве утеплителя, при возведении несущих стен зданий или жилых домов не рекомендуется.

Обзор линий и методов производства

Для газобетонных блоков используется следующее оборудование, зависящее от условий размещения и предполагаемых объемов:

- Стационарные линии – 10-60 м3 в день при участии минимального количества работников.

- Конвейерные – до 150 м3, практичны для больших объемов.

- Мобильные – для местного изготовления на дому или стройплощадке, запитываются от 220В.

- Мини-линии – автоматизированы и применяются для 15-16 м3 ежедневно. Требуют участка до 150 м2 и трудовых ресурсов до 3 человек.

- Мини-завод – аналогичен линии, но способен выпускать больший объем (20-25 м3).

Стационарная система на примере АСМ-1МС относится к наиболее долгосрочным и выгодным. Замешивание и заполнение форм проводится автоматически, поэтому все тяжелые этапы не требуют ручного труда. Особенностью данного вида является смеситель передвижного типа, комплексная техника для приготовления раствора, оборудование для нагрева воды, а также конвейер для подачи сырья к дозатору. Достоинством считается хорошая производительность, то есть суточный выпуск составляет в среднем 40-60 м3. Такие линии подразумевают наличие большой рабочей площади, они достаточно дорогостоящие – более 80000 рублей.

Конвейерные также занимают много места, но технология несколько разнится. Смесители и дозаторы не способны перемещаться, в отличие от форм. Рассматривая пример немецкого Иннтех-100, стоит отметить, что он автоматизирован, однако для обслуживания необходимо 6-8 человек. Выходная производительность равняется 80-100 м3, а стоимость – около 3 млн. рублей.

Мини-линии и заводы могут быть стационарного или конвейерного типа. В России выпускаются качественные отечественные оборудования от таких компаний, как Иннтехгруп, Алтайстроймаш, Кировстройиндустрия. В комплект линий МИНИ-1 входят: смеситель, станок для струйной резки, формы. Такую установку можно приобрести на дом, при этом не требуется большой территории. Нужна дополнительная площадка для сушки и хранения. Мощность составляет до 60 м3 в месяц.

Мини-заводы очень практичны для стартового процесса в домашних условиях. Но они отличаются от стационарных комплексов тем, что большая часть этапов выполняется вручную. По технологии работники собственноручно должны проводить замешивание раствора, заливку в формы и резку. В качестве обслуживающего персонала достаточно 4-5 человек.

Мобильные линии отличаются возможностью изготовления блоков в том месте, где это необходимо, так как рабочая площадь не превышает 2-3 м2. В Газобетон 500Б плюс входят компрессор, двухметровые рукава для одновременного заполнения нескольких форм и смеситель. Для работы достаточно 1-2 человек, энергопотребление – не больше 1,5 кВт в час, а производительность доходит до 25 м3, стоимость – 50-60 тыс. рублей.

Газобетонное производство как бизнес является отличной возможностью начать свою линию выпуска изделий из газобетона. Вышеописанное оборудование стандартной комплектации не включает в себя автоклав. Автоматизированные установки с автоклавными камерами выпускаются в Китае, их стоимость возрастает более чем на 1 млн. рублей. Такой полноценный комплекс стоит приобретать после того, как налажены контакты с заказчиками и зарекомендованы как изготовитель качественного товара.

Автоклавные блоки позволяют уменьшить затраты времени, исключив этап естественной просушки на поддонах. Они снижают потребность в электроэнергии для поддержания оптимальной температуры 22-23°C и влажности помещения до 55-60%.