Монолитный легкий бетон в высотном строительстве

Новости

Стадион вместо завода

Почти в каждом современном российском городе есть немало пустующих территорий, главным образом, бывших промзон, пригодных для вторичного иcпользования.

Применение легких высокопрочных бетонов во время строительства и архитектурных работ

Сегодня перед строительной отраслью стоит важная задача – уменьшать массу строительных материалов и снижать материалоемкость строительства, не занижая несущие способности и другие эксплуатационные свойства возводимых объектов. Решение этой задачи позволит повысить эффективность отрасли, в том числе и в вопросах экономии финансов. Бетон цена за куб с доставкой Спб смотри здесь.

Снижение материалоемкости и массы строительных материалов особенно актуально при высотном строительстве, поскольку именно высотное строительство приводит к высокой нагрузке нижних этажей, «удерживающих» верхние.

Один из способов решить важную строительную задачу – разработка и применение новых материалов – высокопрочных легких бетонов, в которых выше относительный показатель прочности на единицу плотности по сравнению с другими, ставшими уже традиционными легкими бетонами.

Высокопрочность бетона напрямую связана с объемной массой материала. Если под термином «высокопрочные» понимать такие бетоны, в которых прочность материала выше границ нормы, тогда термин должен быть объясним некой «базовой» объемной массой в сухом состоянии.

На Западе высокопрочные легкие бетоны получили самое обширное применение. К примеру, одна только Норвегия с 1989 по 1997 годы использовала около 200 тысяч м³ легких бетонов, имеющих класс от LC45/50 до LC60/66. Из высокопрочных легких бетонов возводят даже уникальные объекты, так при возведении Нью-Йоркского международного аэропорта использовался железобетон на керамзитобетоне. Четыре секции 90х60 м возведены с использованием данного материала — керамзитобетона прочностью 410 кгс/см² и плотностью 1850 кг/м³.

А в Иллинойском университете применение легкого бетона вместо тяжелого на куполе зала собраний снизило вес всего здания на 6800 тонн!

Легкие бетоны активно применяются при возведении высотных зданий не только в США, но и в Англии, Австралии, Японии, Голландии. В частности, в Хьюстоне легкобетонные конструкции предварительно напряженные позволили построить здание, высотой 220 м, в Сиднее – 180м, в Лондоне – 142 м и т.д.

По оценкам экспертов, при использовании легкого бетона себестоимость строительства снижается в 1,5-2,5 раза по сравнению с тем, если бы использовался обычный тяжелый бетон того же класса прочности, что и легкий бетон. Сегодня стационарные бетононасосы, оборудование бетонных работ пользуется повышенным спросом во всем мире, поскольку легкие бетоны становятся все более популярны и востребованы. Стоит также учитывать, что отдельные архитектурные задумки невозможно реализовать, применяя обычный тяжелый бетон, для этого подходит только высокопрочный легкий бетон. Проиллюстрировать эту мысли можно, если вспомнить находящееся в Дюссельдорфе здание главного офиса пристани. Именно высокопрочные легкие бетоны позволили на территории старинного порта реки Рейн в зоне причала возвести здание, объемом 35 тысяч м³. При этом в здании два подвальных этажа и пять наземных.

Интересен с точки зрения архитектурного исполнения криволинейный висячий фасад, находящийся на южном фронте данного офиса. Его создает монолитная железобетонная конструкция, длина которой 52 м, высота – чуть более 16 м, а толщина и вовсе всего 0,375 м. Искривление фасада составляет 45 м. Данный фасад с одной стороны монолитно соединен с несущей системой здания на всей его высоте, а с другой стороны – с плитами балконов на четырех верхних этажах.

Высокопрочный бетон имеет заполнитель класса LC 35/45, удельный вес которого – 1,35 кг/дм³. Он позволил уменьшить вес криволинейного висячего фасада на 40%. За счет этого сократилась вертикальная нагрузка на балконы.

Прочность на сжатие в легких бетонах зависит от плотности, прочности и жесткости строительного раствора. Однако прочность самой цементной матрицы и дробимость заполнителей у высокопрочных легких бетонов должны быть если не идентичные, то близкие. В Таблице 1 представлены возможности влияния на такие показатели, как прочность при сжатии и объемная масса материала.

К преимуществам высокопрочного легкого бетона можно отнести следующее:

— Высокая продолжительная прочность, которая не меняется при суровых климатических условиях.

— Высокий уровень сцепления цементного камня и легких заполнителей. Возникновение пуццоланических реакций между цементным клеем и алюмосиликатными легкими обоженными заполнителями. Это обеспечивает большую долговечность эксплуатации материала.

— Низкая влагоотдача высокопрочных легких бетонов приводит к тому, что внутри самого материала происходит процесс, получивший название «внутренний уход».

Микрокремнезем как добавка содержится во многих высокопрочных легких бетонах. Его содержание доходи от 10% от массы цемента. Это позволяет защитить арматуру от коррозии. При этом использование микрокремнезема позволяет бетонной смеси оставаться удобообрабатываемой, а однородность материала сохраняется на высоком уровне.

Высокопрочные конструкционные бетоны должны отвечать тем же требованиям, которые предъявляются и к тяжелым бетонам. Помимо прочности на сжатие высокопрочные легкие бетоны должны обладать и одинаковой объемной массой (см. Таблицу 2).

Высушивание легкого бетона напрямую зависит от плотности растворной массы — чем она плотнее, тем, соответственно, медленнее сохнет материал.

Определить расчетную объемную массу высокопрочного легкого бетона (срок изготовления материала – 28 суток) можно, увеличив объемную массу взятого в сухом состоянии бетона на 0,2 кг/дм³. Эти расчеты позволят учесть остаточную влажность конечного продукта – высокопрочного легкого бетона.

Чтобы рассчитать обычное армирование необходимо расчетную объемную массу повысить на 0,1 кг/дм³, если другое не прописано в нормативных документах. В возведенных из высокопрочных легких бетонов зданиях и сооружениях коэффициент сухой объемной массы может колебаться в диапазоне не более 1-2%.

Теплопроводность легкого бетона более низкая по сравнению с теплопроводностью традиционного тяжелого бетона. В легком бетоне теплопроводность ниже в среднем на 30%. Соответственно при почти идентичном составе легкого и тяжелого бетона теплопроводность первого при гидратации нужно рассчитывать с учетом температуры массива выше на 10-20 градусов по сравнению с тяжелым бетоном. Причем чем меньше объемная масса материала, тем ниже теплопроводность материала. Бывали случаи, при которых во время бетонирования конструкций из легкого высокопрочного бетона достигалась температура 90 градусов (при этом толщина конструктивных элементов составляла 40 см, а расход цемента – не более 400 кг/м³).

Но стоит учитывать, что изменение в сторону уменьшения долговременной прочности тяжелого бетона на сжатие при таких температурах (имеется в виду нарушение целостности структуры за счет замедленного образования эттрингита) у легких бетонов не наблюдается (эффективное отношение водоцементное выглядит следующим образом: В/Ц= 0,35, при этом микрокремнезем в конечном продукте составляет не более 5% от массы цемента).

Если же для иллюстрации изложенной информации вспомнить о вышеописанных норвежских проектах возведения мостов с использованием легких высокопрочных бетонов, то ограничение максимально допустимой температуры бетона (65 градусов) достигалось благодаря технологическим, организационным и конструктивным мероприятиям.

Модуль упругости в легких высокопрочных бетонах зависит от объемной массы материала и в значительно меньшей степени от прочности при сжатии. В традиционных же тяжелых бетонах модуль упругости напротив больше зависит именно от прочности на сжатие. В легком бетоне марки DIN 4219 имеется зависимость модуля упругости непосредственно от объемной массы. При этом установленные в этом случае зависимости модуля упругости от массы объемной на 25% недооценивают реально существующее значение легких высокопрочных бетонов.

Оценить огнеупорность легких высокопрочных бетонов можно по тем же критериям и методикам, которые применяются при оценке традиционных бетонов. Как известно, если строительный раствор обладает матрицей высокой плотности, то она невыгодно ведет себя при пожаре. В этом случае водяной пар, появляющийся при пожаре, влечет за собой взрывное отскакивание слоев бетона с внешней стороны. При этом накопление водяного пара будет сильнее, если будут использованы заполнители, которые предварительно были замочены и не «отдали» воду до огневого поражения. Есть удачный опыт использования полипропиленовой фибры (ее длина — 2 см, количество в пределах – 0,1 – 0,2% об.). Данная фибра во время пожара создает каналы вентилирования воздуха, что снижает давление пара. Другой способ решить проблему – применять воздухововлекающие добавки или эфиры целлюлозы.

Сегодня и в России, и за рубежом все активнее строят здания повышенной этажности, небоскребы. Особенность таких зданий – повышенные сжимающие нагрузки, которые ложатся на несущие конструкции нижних этажей, расположенные вертикально. При строительстве небоскребов и зданий повышенной высотности на грунт также идет высокое давление.

Серьезные нагрузки на несущие конструкции, располагающиеся вертикально, влекут увеличение сечений элементов. А это негативно отражается на планировочно-объемном решении здания. Это провоцирует потребность применять больше арматуры, а это уже влечет за собой увеличение затрат.

Серьезное давление на грунт со стороны высотного здания не редко становится решающим фактором, на который обращают внимание при выборе того или иного типа фундамента или при определении конечной этажности объекта. Это тем более актуально для крупных городов, где большое развитие получили подземные коммуникации, а также для районов, где наблюдаются слабые грунты. Понятно, что если усложнять конструктивные особенности фундамента, это приводит к росту себестоимости всей стройки.

Применение высокопрочных легких бетонов в несущих конструкциях позволяет существенно снижать нагрузку на вертикальные несущие конструкции и на фундамент. Не стоит забывать также, что на сегодняшний день к зданиям и сооружениям предъявляют высокие эстетические требования. Не редко заказчик строительства желает придать зданию уникальный архитектурный облик. Такую возможность предоставляет только монолитное домостроение. В составе высокопрочного легкого бетона, имеющего отменные характеристики, подвижная строительная смесь, а это крайне важно во время бетонирования конструкций на стройплощадках. Это уменьшает трудозатраты, направленные на уплотнение смеси. Оценить эффективность использования высокопрочного легкого бетона можно при помощи ПК. Лира 9.2 произвела сравнительный анализ проекта московского здания, расположенного по адресу: Ботанический переулок,5 по следующим критериям: расчетная нагрузка, которая ложится на перекрытия, давление, которое производит здание на грунт, уровень армирования колонн и стен нижнего этажа.

Типовое высотное здание из высокопрочного легкого бетона как правило это усеченная одной или двумя плоскостями прямоугольная призма. Ее высота 12 метров или 47 метров.

В здании на Ботаническом переулке,5 имеются два подземных этажа. Здание имеет ряд ядер жесткости. Толщина плиты фундамента – 1,2 метра, ширина перекрытий – 25 см, только на участке 0,000, толщина перекрытия составляет 40 см. Это сделано для того, чтобы пожарная машина легко могла заезжать. Ширина плиты покрытия составляет 35 см. Подавляющее же большинство несущих имеют ширину 20-30 см. Ячейки плиты перекрытий между двумя опорами составляют в некоторых местах здания размеры 6,6 х 8,5 м.

Таблица 3 иллюстрирует сравниваемые бетоны. Легкий бетон В66 сопоставляется с тяжелым бетоном того же класса — В66. При этом расчетные характеристики тяжелого бетона получаются за счет экстраполяции СНиП 2.03.01 – 84*.

Высчитываем вес здания в двух вариантах. Получаются такие результаты:

— Если строить здание из тяжелого бетона, то нагрузка на перекрытие составит 1080 кг/м².

— При строительстве аналогичного здания из высокопрочного керамзитобетона расчетная нагрузка на перекрытие одно типового этажа составила бы 915 кг/м², то есть снижение очевидно, на 15,3%.

— Снижение давления на груз составляет 3,67 т/м², или 12,7%.

Рассчитывалось также армирование стен и колонн второго этажа при строительстве из тяжелого бетона и из керамзитобетона. Армирование стен и колонн при керамзитобетоне с учетом идентичной группы элементов снижается на 10%, если используется каркас из высокопрочного керамзитобетона.

Таблица 1.

Как изменяется прочность при сжатии и объемная масса легкого высокопрочного бетона

Изменение (повышение) прочностных характеристик на сжатие

Изменение (уменьшение) массы объемной

Возможные события

— при уменьшении эффективного водоцементного отношения,

-использование пуццоланических материалов (зола-унос, микрокремнезем, керамзитовая мука)

— применение легких заполнителей, отличающихся высокой прочностью

— применяются легкие заполнители, которые отличаются повышенной прочностью

— заменяется природный песок легким

-применение легкого песка, фракция которого 0/2 вместо использования легкого песка, фракция которого 0/4

Как повлиять на консистенцию и некоторые другие технологические свойства

— происходит при использовании пластификаторов и (или) разжижителей,

— происходит при применении стабилизаторов, регуляторов структуры, замедлителей

Таблица 2.

Легкие бетоны, классификация по плотности (по EN 206)

Монолитный легкий бетон в высотном строительстве

Наряду с применением в строительстве сборных легкобетонных конструкций экономически целесообразно иcпользовать и монолитный бетон. В нашей стране монолитный легкий бетон впервые применили более 40 лет назад. Основные преимущества легкого монолитного железобетона следующие:

1) возможность возведения жилых и общественных зданий практически неограниченной этажности;

2) значительное снижение грузоподъемности кранов;

3) подача бетонной смеси бетононасосами; метод нагнетания бетонной смеси особенно эффективен в том случае, если размеры строительной площадки невелики. Бетонную смесь можно подавать на высоту до 90 м и в длину на расстояние до 200 м;

4) экономия стали при строительстве в сейсмических районах.

Применение монолитного бетона на пористых заполнителях особенно эффективно. Это объясняется тем, что малая масса и высокая структурная прочность свежеотформованного легкого бетона создают наиболее благоприятные возможности для организации работ в передвижной или переставной опалубке, чему способствует также уменьшение нагрузки от вышележащих конструкции.

В зарубежной строительной практике широко используют легкие бетоны для возведения монолитных высотных зданий. Венгерские специалисты отмечают, что применение для монолитных стен жилых зданий легкого бетона на шлаковой пемзе снижает стоимость строительства на 3—7%. В Австралии 50-этажные здания из монолитного легкого бетона па 15—20% дешевле обычных. Стоимость подобного 52-этажного здания в США оказалась равной стоимости 32-этажного с обыкновенными железобетонными конструкциями. Применение монолитного легкого бетона по сравнению с тяжелым становится существенно выгодным лишь при высоте здания более 10 этажей.

Возведение многоэтажных зданий из монолитного железобетона может быть организовано в скользящей, переставной секционной или переставной щитовой опалубке, Удельные затраты на изготовление, монтаж и демонтаж скользящей опалубки уменьшаются по мере увеличения высоты здания, в результате этого уменьшается и стоимость 1 м3 монолитных легкобетонных конструкций, Исследования ЦНИИЭП жилища показали, что возведение зданий в скользящей опалубке целесообразно при их высоте не менее 9 этажей (27 м) и при простой конфигурации здания компактного плана. Междуэтажные перекрытия бетонируют одновременно с возведением стен или же отдельно после окончания бетонирования стен на всю высоту здания. Конструкция перекрытия может быть монолитной, сборной или сборно-монолитной.

При работе в скользящей опалубке стены должны быть одной толщины на всю высоту здания (из легкого бетона не менее 18—20 см), а при работе в переставной опалубке толщина стен может быть переменной. Для передвижения опалубки требуются специальные гидравлические домкраты марки ОГД-641, работающие от автоматической насосной станции.

Для транспортирования бетонной смеси используют башенные краны, подъемники и пневмотранспорт. По данным Главмосстроя, стоимость подачи 1 м3 растворной или бетонной смеси на плотных заполнителях крупностью до 20 мм составляет; башенными кранами — 1,9 руб.; подъемниками Т-41 — 1,33 руб.; пневмонагнетателями С-862 — 0,62 руб.

Бетононасосы делятся на поршневые и пневматические. Недостаток поршневых насосов заключается в том, что трущиеся части быстро выходят из строя. Общий недостаток как поршневых, так и пневматических насосов — повышенный расход электроэнергии по сравнению с другими средствами транспортирования бетонной смеси.

При нагнетании легкобетонных смесей их подвижность быстро снижается в результате поглощения влаги пористыми заполнителями. Поэтому заполнители необходимо предварительно увлажнять. Крупный пористый заполнитель следует увлажнять таким образом, чтобы его влагосодержание примерно соответствовало водопоглощению за 24 ч. Мелкий пористый заполнитель увлажняют путем перемешивания с водой в течение 5 мин непосредственно в бетоносмесителе. Затем в бетоносмеситель подают цемент, крупный заполнитель, оставшуюся часть воды и все компоненты тщательно перемешивают.

Для того чтобы бетонная смесь бесперебойно транспортировалась по трубам, следует увеличивать в ней долю мелкого заполнителя по сравнению с бетонной смесью, укладываемой обычным способом. Степень насыщения бетона крупным заполнителем в зависимости от его предельной крупности и гранулометрического состава песка приведена в табл. 7.4.

Для повышения однородности и подвижности нагнетаемой бетонной смеси применяют воздухе вовлекающие добавки (в количестве, обеспечивающем объем воздухововлечения 3—5%) и микронаполнители (золы ТЭЦ, молотые известняки и др.).

Представляет интерес опыт строительства высотных зданий из монолитных легких бетонов в Минске и Баку. В Минске возведено в скользящей опалубке 16-этажное односекционное жилое здание, наружные и внутренние стены которого выполнены из монолитного аглопоритобетона марки 200 с объемной массой 1600 кг/м3. Толщина наружных стен 45 см, внутренних — 20 см, перекрытий — 16 см. Отдельные металлические щиты опалубки соединены между собой фланцами. Кроме того, они прикреплены к металлической обвязке, на которой устанавливают гидравлические домкраты ОГД-644. Вертикальная арматура выполнена в виде пространственных и плоских арматурных каркасов, наращиваемых по мере возведения здания. Оконные и дверные блоки в наружных стенах устанавливают в скользящую опалубку во время бетонирования стен. Во внутренних стенах размещают временные коробки. Междуэтажные перекрытия — монолитные из аглопоритобетона марки 200 — возведены методом поэтажного бетонирования. Такая марка бетона принята с учетом не только требуемой прочности стен нижних этажей, но и необходимости ускоренного роста прочности аглопоритобетона в раннем возрасте — бетон в скользящей опалубке должен находиться не более 10—12 ч.

При бетонировании в скользящей опалубке повышаются требования к ранней прочности бетона при растяжении, поскольку величина ее предопределяет сопротивление отрыву вышележащих слоев бетона. Установлено, что для аглопоритобетона марки 200 прочность при растяжении в суточном возрасте составляет 1,5—2,5 кгс/см2.

Бетонную смесь доставляли на строительную площадку автосамосвалами с ДСК на расстояние 8 км. Подвижность бетонной смеси составляла для стен 3—4 од для перекрытий 1—2 см. При транспортировании и укладке аглопоритобетонная смесь не расслаивалась. На верхние этажи бетонную смесь подавали башенными кранами. Скорость подъема опалубки составляла 12—15 см в час.

При строительстве высотного 16-этаж но го здания в Баку стены возводили из керамзитобетона, а междуэтажные перекрытия толщиной 15 см — из тяжелого бетона марки 200. Для монолитных степ применяли керамзитобетон марки 200 с объемной массой 1400 кг/м3. Толщина наружных стен 28 см, внутренних — 18 см, бетонировали их в скользящей опалубке. Простенки армировали вертикальными, преимущественно пространственными и частично плоскими, каркасами. Арматура классов A-I и A-III, максимальный диаметр 28 мм. В связи с тем что город расположен в сейсмическом районе, конструкции здания выполнены с усиленным армированием, Для предотвращения расслаиваемости бетонной смеси при вибрации в опалубке крупность зерен керамзита не превышала 20 мм.

Монолитный железобетон: характеристики и применение материала

Монолитный железобетон связан с понятием монолитного строительства. Если сборные или монолитно-сборные конструкции выпускаются готовыми, то монолитные стены и фундаменты формируются непосредственно при строительстве. Давайте поговорим о таком материале, его характеристиках, технологии возведения зданий из монолитного железобетона.

Особенности материала

Основным отличием монолитного материала от сборного является способ изготовления. Сборный железобетон – сваи, стеновые панели, лестницы, производятся на заводе в формах и транспортируются на строительную площадку в готовом виде.

Монолитный предполагает иной метод.

- На первом этапе сооружают арматурный каркас. Поскольку речь идет о несущих конструкциях, то обычно диаметр арматуры составляет 12 мм и больше. Кроме того, используются арматурные сетки, фиксаторы и прочее.

- Затем вокруг будущей конструкции сооружают опалубку, выполняющую роль формы.

- Заливают в форму бетон соответствующей марки – шлакобетон, керамзитобетон, тяжелый. Материал уплотняют механическим методом с помощью глубинных или поверхностных вибраторов.

- Выдерживается необходимое время для отвердевания бетона.

Следующее видео расскажет вам о проверке прочности железобетонной конструкции:

Достоинства и недостатки

Монолитный железобетон имеет свои достоинства и недостатки. Связаны они именно с технологическим процессом. Характеристики же самой конструкции будут зависеть от марки бетона и качества арматуры.

- Скорость возведения сооружения из бетона намного выше, чем из кирпича или камня.

- Использование плит позволяет уменьшить толщину стен, а, значит, увеличить площадь квартиры. Монолитные работы позволяют усложнить планировку и отказаться от стандартных схем, так как блоки не привязаны к типовому размеру плит, как при строительстве из сборного железобетона.

- Монолитная конструкция отличается большой прочностью и выдерживает землетрясение до 8 баллов без разрушения.

- Минимальное количество или полное отсутствие швов увеличивает теплоизоляцию.

К недостаткам метода относят следующее.

- Высокая трудоемкость сооружения, так как, по сути, на строительной площадке осуществляется весь производственный цикл, исключая только приготовление бетона, да и то не всегда.

- Монолитный железобетон требует участия дополнительной грузоподъемной техники, особенно когда речь идет о надземной части здания.

- Сооружение монолитной конструкции требует больших финансовых затрат.

Технические характеристики

Бетон характеризуется хорошей сопротивляемостью на сжатие, но недостаточной – на растяжение. Нивелировать это свойство и призван металлический каркас из монолитного железобетона, который, в свою очередь, показывает прекрасные результаты при растяжении, но недостаточные при сжатии. Комбинация обоих материалов позволяет при строительстве воспользоваться только достоинствами.

Бетон характеризуется хорошей сопротивляемостью на сжатие, но недостаточной – на растяжение. Нивелировать это свойство и призван металлический каркас из монолитного железобетона, который, в свою очередь, показывает прекрасные результаты при растяжении, но недостаточные при сжатии. Комбинация обоих материалов позволяет при строительстве воспользоваться только достоинствами.

Остальные характеристики конструкций определяет вид бетона.

- Легкие бетоны – керамзитобетон, опилкобетон и прочее, используются для облегченных конструкций и для уменьшения теплопроводности, так как по этим показателям бетон уступает глиняному кирпичу.

- Тяжелые бетоны – с плотностью в 2200–2500 кг/ куб.м обеспечивают надежность несущих конструкций и фундамента. Смесь подбирают по кассам – B1, B2, B1,5.

А теперь давайте поговорим про теплопроводность монолитного железобетона. Теплопроводность камня зависит от наполнителя.

- Максимальной теплопроводностью обладает именно монолитный бетон без присадок – 1,75 Вт/(м·град).

- Чуть лучше показатели у смеси с добавкой щебня и гравия – 1,51 Вт/(м·град).

- Показатели материала на песке, шлаках и с добавкой силикатов колеблются от 0,3 до .81 Вт/(м·град).

- Максимальными теплоизоляционными характеристиками обладает специальный теплоизоляционный бетон – 0,18 Вт/(м·град), а также смесь на вулканическом шлаке – 0,2–0,5 Вт/(м·град), что соответствует показателям керамического щелевого и пустотелого кирпича.

Конструктивное решение монолитного железобетона регулируется ГОСТ и соответствующими требованиями СНиП. В документах указываются возможные схемы и те изделия, которые можно использовать для сооружения тех или иных элементов. По ГОСТ несущая система здания должна составлять единое целое из фундамента, вертикальных опор – стены и колонны, и горизонтальных плит – перекрытия и покрытия.

Стоит отметить, что плиты, по сути, являются уже элементами сборно-монолитного строительства. Однако в документации они также именуются монолитными конструкциями.

Для чего требуется получение монолитного железобетона, какова его область применения, читайте далее.

Среда применения

Конструкции из железобетона на сегодня являются базой строительства, поэтому сферой их применения можно смело назвать все мыслимые строительные работы (строительство частных домов из монолитного железобетона, коттеджей, других зданий и т.п.).

- Тип фундамента зависит от геодезических условий. Однако основой большинства конструкций является монолитный железобетон.

- Ленточный фундамент – плиты переменной толщины укладывают под колонны или под стены и колонны сооружения.

- Монолитная плита под площадью всего здания – наиболее материалоемкий вариант.

- Плитный фундамент при большой толщине можно модифицировать, если это допускает конструкционная схема. В этом случае используются ребристые и коробчатые плиты.

- Свайный фундамент – применяют на слабых грунтах.

- Колонны – выступают вертикальными опорами вместо или вместе со стенами. Сечение зависит от конструкционной схемы: колонны могут быть прямоугольными, круглыми, уголковыми, кольцевыми и так далее.

- Из монолитного железобетона возводят несущие стены как наружные, так и внутренние.

- Для перекрытий с балками и без используют сплошные, пустотные и ребристые плиты.

- Лестничные марши – прямые, винтовые, комбинированные.

- Декоративные архитектурные элементы – бетон отличается высокой пластичностью при кладке, что позволяет сооружать, арки, фронтоны, декоративные колонны без всяких ограничений.

- Туннели – под дорогой, мостом и для метро.

- В сооружении мостов монолитный железобетон незаменим.

- Площадки, где предполагается высокая нагрузка – аэродром, испытательный полигон и прочее.

Далее вы узнаете, какие требуются документы для приемки монолитного железобетона.

Про технологию строительства зданий из монолитного железобетона расскажет следующий видеосюжет:

Документы для приемки

Сооружение монолитных железобетонных конструкций является частью строительных работ и принимается по мере возведения специальной приемной комиссией.

Сооружение монолитных железобетонных конструкций является частью строительных работ и принимается по мере возведения специальной приемной комиссией.

Обязательным условием является проведение лабораторного анализа готовой бетонной смеси перед заливкой. В акте приема есть соответствующие графы, где требуется указать технические характеристики материала – морозостойкость, водонепроницаемость и среднюю прочность, вычисленную по сериям контрольных образцов.

Проверке также подвергается стальная арматура. При отклонении от норм СНиП материал не может быть использован при строительстве.

Документом для приемки готовой конструкции является акт освидетельствования и приемки. В нем указываются:

- номера использованных рабочих чертежей;

- номера проведенных работ из журнала строительства и журнала авторского надзора;

- акты приемки предварительных работ, если они были;

- результаты лабораторных испытаний;

- геометрические размеры конструкции и отклонения их от плановых, если они есть;

- соответствие рабочему проекту и СНиП;

- освидетельствование – здесь указываются возможные дефекты, оценивается состояние поверхности и прочее.

Акт приема проводится при сдаче любой промежуточной готовой конструкции, а не в целом стены или этажа.

Расчет монолитного железобетона

Наиболее важной характеристикой монолитной конструкции является величина расчетной нагрузки, то есть, максимум веса, который может выдержать плита без учета ее собственной массы. Определяется величина 3 факторами:

- толщиной стены или перекрытия;

- классом бетона – классификация по прочности на сжатие;

- содержанием арматуры.

Для примера пустотная монолитная плита рассчитана на нагрузку в 800 кг/кв. м. Сплошная плита из напряженного бетона способна выдержать до 1250 кг/кв. м.

Расчеты при возведении многоэтажного здания чрезвычайно сложны, так как включают не только вычисление необходимой расчетной нагрузки, но учитывают и общую нагрузку на фундамент, характер стены – передающей фундамент нагрузку только своего веса или всего этажа, оценку сопротивления разрушению, степень деформации оснований и так далее.

В частном строительстве чаще всего сталкиваются с сооружением фундамента – ленточного или платного, расчеты которого более просты. Для определения площади фундамента, который должен быть чуть больше площади здания, используется формула:

S > γn F/γc Ro, где

- γn – коэффициент надежности и равен 1,2;

- F – нагрузка. Включает в себя вес всего здания и полезную нагрузку – мебель, бытовая техника, внутренние сооружения, отделка, люди. В стандартных случаях, если речь идет о жилом доме, полезная нагрузка составляет 150 кг/кв. м. Очевидно, что при облицовке камнем лестницы и полов нагрузка будет намного выше.

- γc — коэффициент условий, определяется типом грунта. Для крупных песков, например, составляет 1,2, для пластичной глины – 1,0.

- Ro – условное сопротивление грунта. В данном случае речь идет о мелкозаглубленном фундаменте. Величину берут из таблицы сопротивлений, где учитывается характер грунта и самого здания.

Получив величину, подбирают значения длины и ширины исходя из конфигурации дома.

Глубину основания вычисляют по справочнику СНиП для чего требуется установить три параметра.

- Глубина фактического промерзания определяется как произведение нормативной глубины для региона и коэффициента отопления. Если зданием будут пользоваться зимой, то есть дом отапливается, то коэффициент будет меньше единицы. В противном случае его принимают равным 1,1.

- Уровень грунтовых вод определяют самостоятельно, выкопав шурф. Принципиальным является положение воды выше или ниже на 2 м от точки промерзания.

- По таблице 2 СНиПа 2.02.01-83 с учетом типа грунта и двух полученных величин определяют глубину фундамента.

Объем основания дает возможность вычислить необходимое количество бетона и арматуры.

В завершение мы поговорим про демонтаж монолитного железобетона.

Демонтаж конструкций

Причины демонтажа могут быть разными: перепланировка, изменение всей конструкции, уменьшение нагрузки на какие-то элементы конструкции и прочее. Мероприятие это нелегкое и в любом случае требует много времени и затрат.

Причины демонтажа могут быть разными: перепланировка, изменение всей конструкции, уменьшение нагрузки на какие-то элементы конструкции и прочее. Мероприятие это нелегкое и в любом случае требует много времени и затрат.

Для демонтажа используются различные методы и инструменты. По их характеристикам различают следующие способы:

- механический – предполагает применение спецтехники и вспомогательных механизмов – клин-молот, например;

- полумеханический включает пневматический и электрический инструмент – алмазный бур, механическую пилу, канатную пилу, пневматический отбойный молоток;

- для работы в небольших помещениях используются специальные мини-роботы. Их же применяют для демонтажа в опасных условиях;

- взрывной способ – применяется при сносе, однако опасен и требует высокой профессиональности;

- электрогидравлический метод разрешает применение гидроклинов. По степени воздействия он вполне сравним со взрывом, но безопаснее, так как не порождает взрывной волны;

- комбинированный – объединяет при необходимости разные способы демонтажа.

Демонтаж осуществляется только после отключения и разборки любых инженерных коммуникаций. Если речь идет о сносе постройки, то обязательным является возведение временного ограждения опасного участка.

Монолитный железобетон составляет значительную часть конструкционных материалов, используемых при строительстве. Уступая сборному методу по скорости, монолитный превышает все известные способы по прочности и надежности сооружений. Подпорные стены из монолитного железобетона, возведение фундаментов — вот лишь малая толика того, что можно сделать при помощи подобного материала.

Следующее видео расскажет вам об одном из новых видов монолитного железобетона:

Легкий и тяжелый бетон: отличия, свойства и применение

Кроме классификации бетона по маркам и классам, его также можно разделить на тяжелый и легкий в зависимости от степени тяжести. Основные отличия лёгких и тяжелых бетонов заключаются в составе раствора и сфере его применения. Чтобы иметь представление об особенностях этих видов бетонов, мы предлагаем ознакомиться с их описанием.

Легкий бетон

Легким бетоном называют строительную смесь из песка, воды, цемента и крупных пористых наполнителей. Такой состав делает плотность бетона относительно низкой, что напрямую влияет на массу – не более 1,8 тонны на «куб». К лёгким бетонам относят пористые изделия, такие как газобетон, полистиролбетон, пенобетон, керамзитобетон, шлакобетон и полимербетон. Преимуществом такого бетона является относительно малая масса материала и хорошие теплоизоляционные свойства.

Легкий бетон используют в строительстве небольших мостов, стяжки кровли и полов, строительстве опор, а также в строительстве дорог и производстве стеновых панелей. Жидкий бетон этого типа применяют для ремонта тоннелей, заполнения пустот и провалов в грунте. Применение легкого бетона в строительстве весьма выгодно, так как его использование повышает акустические и теплотехнические характеристики возведенного сооружения. Также процесс строительства существенно облегчается благодаря низкой массе материала, а это очень важно при возведении высотных зданий и строительстве на неплотном грунте. Использование легкого бетона значительно снижает трудовые затраты и стоимость строительства, что повышает эффективность производства.

Тяжелый бетон

Основными компонентами тяжелого бетона так же являются цемент, вода и песок. Главное его отличие заключается в добавлении заполнителя из горных пород, таких как щебень или гранит. Это обеспечивает более высокие показатели плотности и прочности. Иногда для придания дополнительной прочности в смесь добавляют мраморную крошку, что делает плотность бетона выше. Но и масса такого изделия увеличивается, составляя более 1,8 тонны.

Благодаря отличным эксплуатационным качествам его используют почти во всех видах строительства. Это обусловлено высокой прочностью, долговечностью, отличной устойчивостью к внешним факторам, временем затвердевания, вязкости и усадке. Тяжелый бетон практически незаменим при возведении гидротехнических зданий, взлетных полос, монолитных домов, в производстве железобетонных изделий и других конструкций, требующих повышенную прочность.

В мировом строительстве доминирует монолитный бетон

Отчего многие годы монолитный способ возведения зданий не мог соперничать со сборным строительством? Потому, что он уступал по двум важнейшим показателям — трудозатратам и срокам возведения. Проблемой, и довольно существенной, являлось ведение бетонных работ в зимний период. Интерес к монолитному строительству начал значительно расти с переходом строительного комплекса на рыночные отношения. И это понятно: новый метод позволил существенно улучшить объемно-планировочные решения квартир, предложил потребителям более разнообразное и комфортное жилье.

Появились разработки, которые дают возможность строить монолитные жилые дома с показателями, сопоставимыми с аналогичными при использовании сборного бетона. Ежегодное производство бетона для монолитного строительства в мире — это более полутора миллиардов кубометров. По объему производства и применения монолитный бетон значительно опережает другие виды строительных материалов. Показатель применения его составляет в США 0,75; в Японии — 1,2; в Германии — 0,8; в Италии — 1,1; во Франции — 0,5; в Израиле — 2,0. Для сравнения: в Турции — 0,35, в России — 0,15-0,2.

На изготовление бетона для монолитного строительства расходуется более половины мирового производства цемента. В монолитном исполнении возводятся промышленные и жилые здания, объекты соцкульта, плотины, энергетические комплексы, телебашни. Самые высокие здания на всех континентах имеют монолитный железобетонный каркас. В США построено более 100 небоскребов с монолитным каркасом, и бетон уверенно вытесняет сталь из этой области строительства. В Москве из восьми высоток сталинского периода три имеют монолитный железобетонный каркас. Разработана программа строительства в Москве 60 высотных зданий, в том числе небоскребов, в основном, в монолитном железобетоне.

Годовой объем производства монолитного бетона и железобетона в России, по оценкам специалистов, составляет 20-30 млн м3. В среднем расход на 1 м2 общей площади этажей составляет 0,4-0,7 м3 бетона, стали — 20-70 кг в зависимости от конструктивной схемы, прочностных характеристик материалов, действующих нагрузок и других факторов.

Особенно эффективно выглядят в монолитном железобетоне телевизионные башни. В построенной 20 лет назад Останкинской башне при высоте 537 метров железобетонная часть составляет 380 метров. Башня прошла испытание пожаром два года назад. Несмотря на то, что 70 процентов напрягаемых канатов разрушилось, она устояла, что свидетельствует о высоких строительно-технических свойствах монолитного железобетона.

Технология монолитного строительства имеет в своем активе выдающиеся достижения. В результате применения скользящей опалубки в Норвегии при бетонировании кессона нефтедобывающей платформы периметр одновременно бетонируемых стен и диафрагмы суммарно достигал 2 км.

Скользящая опалубка одномоментно перемещалась с помощью 1000 гидравлических домкратов. Современные самоподъемные опалубки позволяют менять угол наклона стен.

Например, в Диснейленде во Флориде при бетонировании стен здания солнечных часов угол их наклона менялся от 11 до 5 градусов. Если наклон Пизанской башни равен 6 градусам, то наклон стены выставочного павильона на выставке “Экспо-92” в Севилье составил 15 градусов.

При выполнении высокоточных бетонных работ с помощью самоподъемной опалубки на строительстве небоскреба высотой около 200 метров во Франкфурте проемы в монолитных стенах выполнялись с допуском 5 мм. Периметр наружных стен здания в плане составлял 210 м. Темп бетонирования — 8 дней на один этаж. Качество поверхностей стен после смены опалубки позволяло выполнять отделочные работы без дополнительной доводки (затирки).

Достаточно широкое применение монолитный бетон находит и в малоэтажном строительстве. Например, опалубочные системы французской компании “Утинорд” позволяют бригаде из 7 человек бетонировать ежедневно одну блок-секцию на две квириты трех-четырехэтажного типового дома.

Хорошие перспективы у несъемной опалубки из пенополистирола. Ее собирают насухо с применением связей между наружным и внутренним слоями из отдельных блоков толщиной 7-10 см нескольких типоразмеров. После затвердевания бетона, залитого внутрь, снаружи такая стена штукатурится полимерным раствором по сеткам из стекловолокна или цементным раствором по стальной сетке.

У монолитного бетона ряд преимуществ перед металлом при использовании в каркасах высотных зданий. Прежде всего это более эффективная диссипация (рассеивание) энергии колебания зданий при ветровых нагрузках. Следующее преимущество — в том, что поперечные сечения ядер могут иметь большие площади, что обеспечивает существенное повышение моментов сопротивления и соответственно незначительную деформативность таких зданий.

При возведении монолитных высотных зданий наиболее распространенными являются системы с ядрами (стволами) жесткости в центре плана. Обычно в ядре жесткости находятся лифтовые шахты. Нередко вместо ядра жесткости по периметру плана здания бетонируется пространственный контур-оболочка, работающий совместно с дисками перекрытий и расположенными внутри колоннами, воспринимающими в основном вертикальную нагрузку. Так, горизонтальные отклонения верха здания относительно высоты обычно не превышают 1/1000. А с разработкой высокоподвижных высокопрочных бетонов подача материала на высоту может вестись с применением бетононасосов, что намного эффективней крановых операций, неизбежных при монтаже стальных конструкций. Для таких зданий применяется бетон высокой прочности. В Далласе, США, при возведении 58-этажного административного здания “Ту Юнион Сквер” в колоннах использован бетон (цилиндрически) прочностью 133 МПа, что в пересчете на кубиковую прочность равно примерно 160 МПа. В итоге расход стали уменьшен более чем в 2 раза и на 30% снижена стоимость. Обычно на практике для этих целей применяется бетон прочностью 60 МПа и выше.

Зарубежное строительство — это высокая культура работы с бетоном. К примеру, при строительстве небоскреба “Уотер Тауэр” в Чикаго (74 этажа) применено 24 состава бетонной смеси, различных в зависимости от высоты участка. Для ствола жесткости и колонн каркаса наружных стен с 1 по 25 этаж использовали бетон прочностью 62 МПа. В междуэтажных перекрытиях применили легкий бетон прочностью 45, 38 и 34 МПа. Это позволило на 26% снизить нагрузку от собственного веса, уменьшить глубину заложения фундамента, получить ощутимый экономический эффект.

Здание нефтяной компании “Петронас” в Куала-Лумпуре — небоскреб. Выполнен он в виде двух рядом стоящих башен, которые соединены посередине стальным мостиком. Каждая башня круглого очертания в плане по периметру имеет 16 железобетонных колонн диаметром 2,4 м каждая, связанных в уровне каждого этажа кольцевыми баками, образуя внешний несущий каркас. Перекрытия монолитные и по стальному профилированному настилу опираются на кольцевые балки и ствол жесткости по центру сечения. Полная высота сооружения от основания свайного фундамента до верхней точки телеантенны на крыше — 582 м. Бетонирование велось в переставной опалубке с помощью бетононасосов.

Укладку значительных объемов бетона производят, как правило, с помощью мощных бетононасосов. В Германии их доля при укладке монолитного бетона составляет 35%, в Швеции — 55%, высота стрелы крупных автобетононасосов достигает 60 м, а производительность — 150 м в час и более. Есть и мировой рекорд подачи бетонной смеси на высоту — 500 метров — насос фирмы Putzmeister в итальянских Альпах. При возведении небоскребов Петронас высота подачи смеси составила 432 метра. Мировой рекорд перекачки бетона по горизонтали превышает 2 км.

Более 100 млн м2 монолитных перекрытий с натяжением арматуры на бетон построено за последние годы в США, далее следует Канада.

Предварительно напряженная арматура в монолитных перекрытиях железобетонных конструкций начинает приниматься без сцепления с окружающим бетоном. Чтобы защитить арматурные элементы (канаты) от коррозии, их помещают в специальные оболочки, заполненные антикоррозийным составом. В России таких перекрытий пока нет.

Было время, когда американские специалисты изучали возможность строительства станций из бетона на Луне. Исследования показали: бетон на заполнителе из лунного грунта является полноценным строительным материалом и обладает прочностью на сжатие 78 МПа. Обычный же бетон того же состава — 56 МПа. Динамический модуль — соответственно 21200 и 28100 МПа, прочность на растяжение — 9,4 и 9,6 МПа. Специалисты сделали вывод, что бетон для строительства станций на Луне предпочтительнее, чем другие материалы из-за высокой радионепроницаемости, и, главное, почти все компоненты для его приготовления могут быть изысканы на месте, в том числе произведен и цемент. К примеру, чтобы соорудить круглое трехэтажное здание диаметром 62 метра, потребуется 1,5 тысячи тонн цемента. Воду можно получить соединением водорода, извлекаемого из некоторых минералов Луны, и кислорода, доставляемого с Земли. Для получения необходимых материалов на строительство этого здания с Земли потребуется доставить всего 55 тонн кислорода.

Однако расширение строительства монолитных зданий связано со следующими проблемами:

— опасность возникновения технологических трещин в конструкциях от температурно-усадочных деформаций бетона в процессе его твердения, что зависит от состава бетона, условий твердения и размеров участков бетонирования конструкций;

— нужна надежная оценка прочности твердеющего бетона в момент распалубки и передачи нагрузки от вышележащих элементов на конструкции, в которых бетон не достиг проектной мощности;

— необходимость разработки расчетных правил по установлению допустимой промежуточной прочности бетона при снятии и перестановке опалубки по этажам для различных видов монолитных конструкций (перекрытий, стен, колонн) с точки зрения обеспечения трещиностойкости и прочности конструкций во время возведения монолитного здания, а также включение в план производства работ мероприятий по ускорению набора прочности бетоном;

— требуется эффективный контроль качества монолитных конструкций.

Между тем, испытания монолитных конструкций пробным нагружением довольно сложны, а контроль прочности бетона по образцам недостаточен, особенно в зимнее время. Центр тяжести контроля прочности необходимо перенести на неразрушающие методы. То есть возведение здания должно сопровождаться серьезным мониторингом для обеспечения его надежности и безопасной последующей эксплуатации.

В настоящее время в Европе идет процесс создания единой нормативной базы для стран — членов ЕС. В области строительства в работе находится около 200 документов, из них по бетону, железобетону и составляющим материалам включая методы испытания — более ста.

По мнению многих специалистов, для климатических условий России чрезмерное увлечение монолитом не очень рационально. За рубежом же интерес к сборному строительству из железобетона не слабеет, а, наоборот, усиливается.

Строительство и недвижимость. Статья была опубликована в номере 50 за 2003 год в рубрике бетон

Как выбрать марку бетона для монолитных конструкций

Прочность и надежность монолитных бетонных конструкций зависит от того, какая марка для перекрытия или фундамента была выбрана, а также от контроля за технологией приготовления раствора. Кроме марки и класса, определяющего прочность материала, существуют такие характеристики, как морозоустойчивость, водостойкость, плотность, подвижность и твердение.

Состав компонентов бетона

Бетон M 250-M 400 считается наиболее приемлемым по всем технико-эксплуатационным показателям в строительстве конструкций любого назначения. Качество затвердевшего раствора зависит от множества факторов, в том числе и от прочности, которая имеет зависимость от соотношения В/Ц (вода — цемент) и качества портландцемента. Цифровая маркировка цемента — это гарантированный предел прочности бетона на сжатие.

Соотношение компонентов раствора

Соотношение компонентов раствора

Точные пропорции раствора (портландцемент — песок – щебень) для марки M 300 выглядят так: 1 : 1,9 : 3,7. Чем выше марка, тем меньше в раствор добавляют песка, и больше щебня по отношению к цементу. Соотношение В/Ц соблюдается в пределах 0,7-0,74. При проведении расчетов соотношений компонентов рабочей смеси принимают во внимание:

- Фракцию щебня, крупность песка;

- Материал заполнителя (известняк, керамзит, гранит);

- Объем добавляемой воды;

- В зависимости от требуемых характеристик раствора (модуль упругости, плотность, морозоустойчивость, сопротивление деформациям) состав компонентов может изменяться.

Для растворов марки M 250-M 400 гранулометрический размер зерен щебня составляет 5-20 мм. Фракция песка – крупный, очищенный или речной. Раствор готовится в бетономешалке или вручную в подходящей по объему емкости. В таблице указаны зависимости марок и классов бетона.

| Марка, прочность на сжатие | Класс, прочность на сжатие | Марка по классу, прочность на сжатие | |||

| Любые бетоны, кроме легких | Отличие от марки | Ячеистые бетоны | Отличие от марки | ||

| M 15 | B 1 | — | — | 14,47 | -3,5 |

| M 25 | B 1,5 | — | — | 21,7 | -13,2 |

| M 25 | B 2 | — | — | 28,94 | 15,7 |

| M 35 | B 2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

| M 50 | B 3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

| M 75 | B 5 | 65,48 | -12,7 | 72,34 | -3,5 |

| M 100 | B 7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

| M 150 | B 10 | 130,97 | -12,7 | 144,68 | -3,55 |

| M 150 | B 12,5 | 163,71 | 9,1 | 180,85 | — |

| M 200 | B 15 | 196,45 | -1,8 | 217,02 | — |

| M 250 | B 20 | 261,93 | 4,8 | — | — |

| M 300 | B 22,5 | 294,68 | -1,8 | — | — |

| M 300 | B 25 | 327,42 | 9,1 | — | — |

| M 350 | B 25 | 327,42 | -6,45 | — | — |

| M 350 | B 27,5 | 360,18 | 2,9 | — | — |

| M 400 | B 30 | 392,9 | -1,8 | — | — |

| M 450 | B 35 | 458,39 | 1,9 | — | — |

| M 500 | B 40 | 523,87 | 4,8 | — | — |

| MS00 | В | 589,35 | 1,8 | — | — |

| M 700 | B 20 | 654,84 | -6,45 | — | — |

| M 700 | B 21 | 720,32 | 2,9 | — | — |

| M 800 | B 22 | 785,81 | -1,8 | — | — |

Сферы применения

Сферы применения

Рекомендуемые пропорции составляющих раствора и области применения разных марок:

- Марка стройматериала M100 и класс В7,5 требует выдерживания пропорций 1 : 5,8 : 8,1 (цемент – песок — наполнитель). Используется для монолитных фундаментов, в строительстве дорог;

- M150 класса В12,5: пропорции компонентов 1 : 4,5 : 6,6. Строительство монолитных конструкций, стяжка пола, дорожное покрытие с невысокой нагрузкой;

- M200, класс В15: соотношение материалов 1 : 3,5 : 5,6. Заливка стяжек, отмосток, тротуаров, плитных перекрытий, свай, опорных элементов;

- Марка M250 В20 изготавливается по пропорциям 1 : 2,6 : 4,5. Возведение монолитных сооружений, перекрытий в малоэтажном строительстве, ограждений, дорожного полотна, лестничных пролетов;

- Бетон марки M300 с классом по прочности В22,5 готовится по пропорциям 1 : 2,4 : 4,3. Из него сооружаются все объекты, перечисленные для марки M 250, а также любые перекрытия, несущие стены в высотных зданиях, и любые фундаменты;

- M350 класс В25 имеет пропорции 1 : 2 : 4, из него строятся любые типы фундаментов, колонны, заливаются дорожные покрытия;

- Марка M400 с классом прочности В30 приготавливается с соотношением компонентов 1 : 1,6 : 3,2. Этот стройматериал используется для строительства мостов, тоннелей, дамб, объектов высокой прочности и стратегического назначения. Для строительства частных объектов не применяется;

- Раствор марки M450 класса В35 имеет соотношение материалов 1 : 1,4 : 2,9. Область применения – как и для марки M 400, но при более высоком коэффициенте водостойкости используется также для строительства гидротехнических объектов.

Как рассчитать соотношение материалов

Все расчетные данные являются справочным материалом, поэтому рассчитать правильное соотношение компонентов не составляет труда. В таблице приведена информация о пропорциях в разных единицах для удобства пользования:

| Марка | Пропорции по весу, цемент – песок — наполнитель (кг) | Пропорции по объему на 10 литров цемента, песок — наполнитель (литров) | Объем смеси из 10 литров цемента (литров) |

| M 100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

| M 150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| M 200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| M 250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| M 300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| M 400 | 1 : 1,2 : 2,7 | 11 : 24 | 31 |

| M 450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

Марки выше M 450 имеют более высокую стоимость, используются только в промышленном строительстве, поэтому использовать их в индивидуальных проектах нецелесообразно.

Преимущества и недостатки железобетона

Монолитный железобетон – популярный строительный материал, применяемый для возведения дорогостоящих построек. Используется при строительстве торговых центров, многоэтажных зданий и сооружений, а также применяется для домов по авторским проектам. Монолитный железобетон подразумевает заливку конструкции раствором непосредственно на площадке. Монолитные технологии обеспечивают прочность и надежность домов и уменьшают затраты на строительные работы. Помимо этого, железобетон обладает экологически чистыми компонентами, что увеличивает популярность монолитной конструкции.

Достоинства

Преимущества, присущие монолитному железобетону:

- огнестойкость;

- нет необходимости в применении вспомогательной техники, кранов;

- возможность самостоятельного изготовления;

- имеет идентичную технологию производства для различного цикла;

- не требует большого количества рабочей силы;

- способность противостоять коррозии и окислению;

- высокая сопротивляемость нагрузкам;

- быстрота возведения строительства;

- сейсмическая устойчивость зданий и сооружений;

- обладает продолжительным сроком службы;

- не требует большого количества в строительной технике;

- по истечении многих лет увеличивает свои прочностные характеристики;

- имеет относительно невысокую стоимость строительства;

- еще одно преимущество конструкции – это возможность применения различных форм строительных элементов.

Вернуться к оглавлению

Устойчивость к механическим нагрузкам

За счет малого количества стыковочных швов в монолитном строении, образуется достаточная устойчивость к механическим нагрузкам. Применение монолитного железобетона увеличивает прочность стен и оснований конструкции путем сочетания раствора из цемента, песка, воды и внутренней армировки.

Сопротивление окислению

Монолитная железобетонная конструкция имеет продолжительный срок службы за счет бетонного защитного слоя, который покрывает армирующую сетку. Также долговечность бетона с железной арматурой обеспечивается путем химического воздействия цементного раствора. Процесс химического воздействия обусловлен гидролитически отделяющей извести в момент твердения бетонного раствора, что дает сильную щелочную реакцию. Получившаяся щелочная реакция способна предохранить сталь от окисления.

Не поддается коррозии

Коррозия представляет собой самопроизвольное разрушение металла под воздействием физико-химических или химических взаимодействий с внешней средой. Коррозия бетона с железной арматурой происходит из-за разрушения застывшего цемента и влечет за собой снижение прочностных характеристик. Ржавчина металла сопровождается понижением водопроницаемости и ухудшением сцепления бетона с арматурной сеткой.

Коррозия представляет собой самопроизвольное разрушение металла под воздействием физико-химических или химических взаимодействий с внешней средой. Коррозия бетона с железной арматурой происходит из-за разрушения застывшего цемента и влечет за собой снижение прочностных характеристик. Ржавчина металла сопровождается понижением водопроницаемости и ухудшением сцепления бетона с арматурной сеткой.

Стойкость к образованию коррозии на сооружениях и железобетонных элементах обеспечивается за счет применения специального вида цемента. Предотвратить появление коррозии возможно путем обработки бетонного покрытия специальными жидкостями или покрытием гидроизоляционным материалом.

Самоуплотняемость

За счет специального химического состава железобетон под воздействием влаги не только сохраняет свои прочностные характеристики, но и преувеличивает их. Технические характеристики позволяют железобетону самоуплотняться с течением времени.

Недостатки

Данный метод строительства имеет следующие недостатки:

Возведение опалубки — трудоемкий процесс.

Возведение опалубки — трудоемкий процесс.большой вес конструкции;

Вернуться к оглавлению

Низкая воздухопроницаемость

Железобетонные конструкции обладают низкой воздухопроницаемостью, что не позволяет стенам «дышать». Такой недостаток затрудняет естественный воздухообмен и требует мощной вентиляции еще на начальном этапе строительства.

Высокая плотность

Железобетонный монолит имеет высокую плотность. Поры в бетоне получились из-за испарения излишка воды и неполного уплотнения воздуха из бетонного раствора.

Значительный вес

Конструкции из железобетона обладают тяжелым весом, что значительно сказывается на стоимости строительства. Тяжеловесные элементы требуют укладки мощного фундамента, так как не каждый грунт способен выдержать большие нагрузки. Поэтому без геологических исследований планируемой под постройку местности, не обойтись.

Изготовление опалубки при возведении конструкций

Для сооружения конструкции сложной архитектурной формы потребуется соорудить прочную опалубку. Опалубка необходима для предотвращения растекания бетонного раствора. Опалубка обеспечивает смесь опорой на этапе застывания и получения его прочностных характеристик.

Опалубка бывает следующих типов:

Разборная щитовая. Данная опалубка включает в себя отдельные элементы, соединительные блоки, которые обеспечивают жесткость конструкции. Возможно собственноручное изготовление.

Разборная щитовая. Данная опалубка включает в себя отдельные элементы, соединительные блоки, которые обеспечивают жесткость конструкции. Возможно собственноручное изготовление.- Пневматическая. Опалубка пневматическая обладает прочной оболочкой с воздухопроницаемым свойством. С помощью такой опалубки делаются небольшого объема сложные полости.

- Блочная. Применяется для единой заливки нескольких стен с несущей конструкцией без перекрытий.

- Скользящая. Актуально применение в монтаже зданий и сооружений с большим количеством этажей. Установленная по периметру форма после застывания поднимается с помощью домкратов вверх.

- Объемно-переставная. Применяется для монтажа монолитных стен и перекрытий в многоэтажных зданиях и сооружениях. Монтаж и демонтаж происходит с применением автокрана.

- Туннельная. Применяется для заливки бетонным раствором двух стен, имеющих перекрытия.

- Несъемная. Применяется в роли декоративной отделки.

Сложности при возведении опалубки отсутствуют. Процесс монтажа заключается в выкапывании котлована и установке щитов. Важно укрепить стенки, чтобы конструкция не деформировалась от большой массы раствора. В некоторых случаях используют щиты больших размеров или увеличивают количество подпорок.

Стены монолитных многоэтажных зданий

Особенности монолитных зданий.

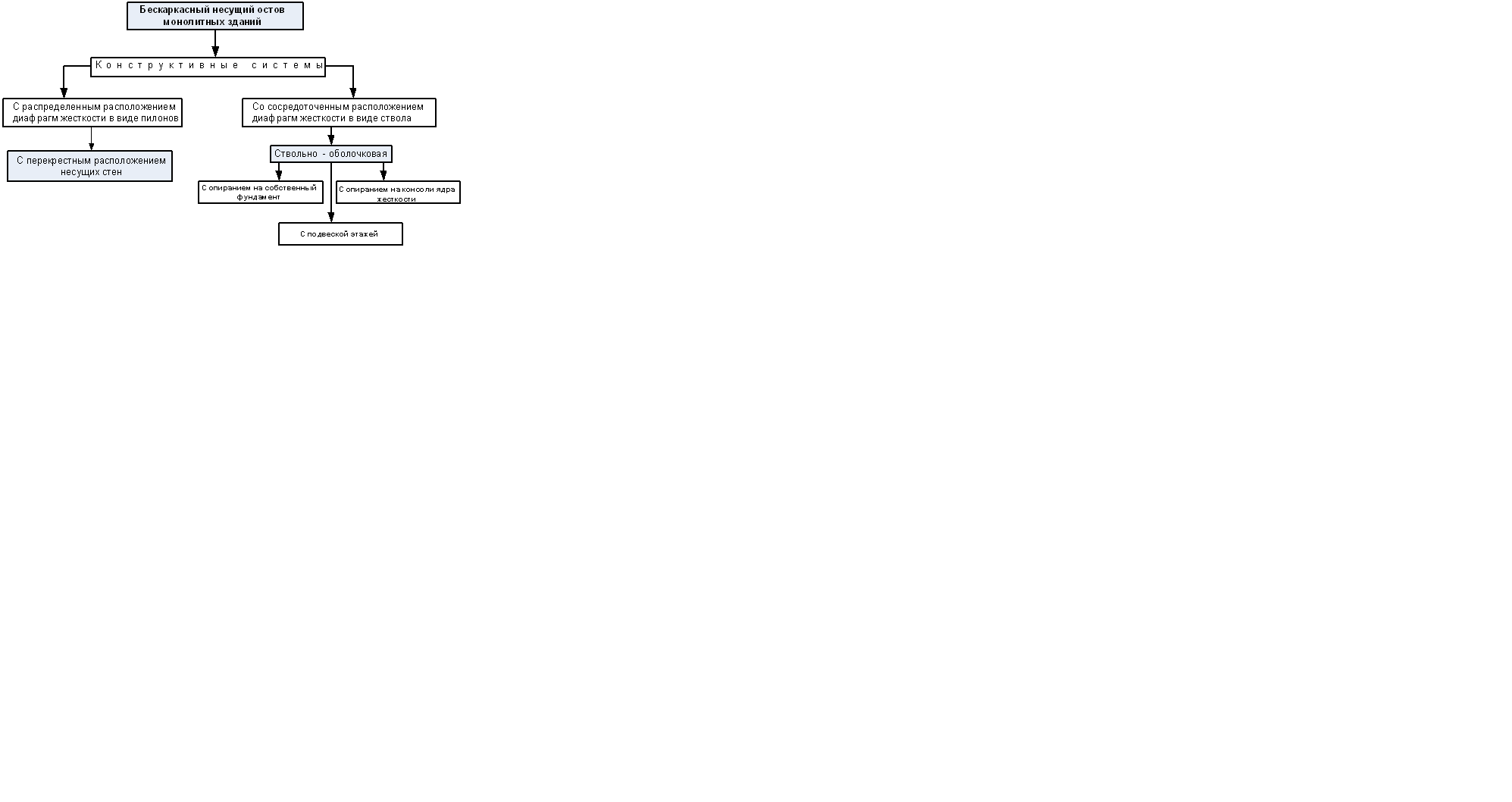

Наиболее плодотворным решением в строительстве бетонных зданий за последние 30-40 лет явилось монолитное домостроение. Цельномонолитные гражданские и промышленные здания позволили повысить архитектурное разнообразие и выразительность городской застройки (рис. 1). По сравнению с панельными зданиями монолитные характеризуются значительной экономией арматурной стали (до 25%) и цемента (до 15%), снижением трудоемкости до 10 – 15%, себестоимости сооружения до 15%. В монолитных бескаркасных зданиях основными несущими конструкциями служат вертикальные диафрагмы, образованные монолитными внутренними поперечными или продольными несущими стенами, и связывающие их монолитные междуэтажные перекрытия.

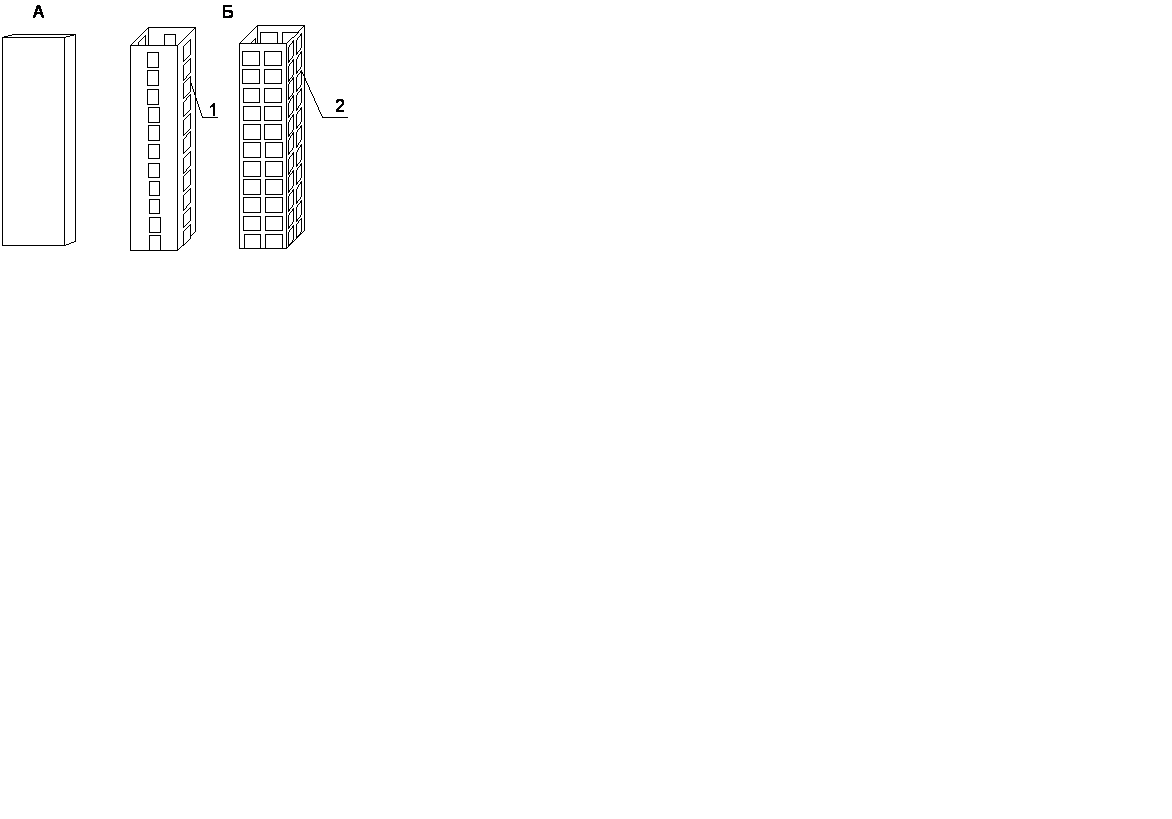

В зависимости от расположения диафрагм в плане различают диафрагмы в виде пилонов и стволов (рис.2).

Рис. 1. Виды диафрагм жесткости в монолитных зданиях.

А – пилоны; Б – стволы: 1 – сплошные; 2 – рамные.

Плоские диафрагмы (пилоны, рис. 1, А) представляют собой монолитные стены, расположенные в плане с определенным шагом. Высота пилонов соответствует высоте здания от подошвы фундамента до покрытия. Графически пилон представляется в виде консольной полосы, жестко защемленной в уровне подошвы фундамента. В этом случае конструктивная система монолитного бескаркасного здания с перекрестным расположением несущих стен.

Плоские диафрагмы, объединенные в одну пространственную конструкцию, образуют ствол здания. Конструктивно стволы могут быть сплошными и рамными (рис.1, Б). В плане здания ствол представляет собой ядро жесткости, в котором размещены вертикальные коммуникации. В зданиях с ядром жесткости стены расположены вокруг ядра и образуют оболочку здания. В этом случае конструктивная система монолитного бескаркасного здания называется ствольно — оболочковой.

В зданиях ствольно – оболочковой конструктивной системы стены, расположенные вокруг ствола, могут располагаться:

— на самостоятельных фундаментах;

— на одной, двух или нескольких консолях, жестко заделанных в стволе.

Таким образом, конструктивная система монолитных бескаркасных зданий зависит от расположения диафрагм жесткости в плане здания (рис. 3).

Рис. 3. Виды конструктивных систем бескаркасных монолитных зданий.

Стены монолитных многоэтажных зданий

Конструкция наружных и внутренних стен монолитного здания зависит от конструктивной системы и технологической системы его возведения. Железобетонные стены многоэтажных зданий возводят сплошными из керамзитобетона, двух – или трехслойными (рис. 4). Шаг несущих стен составляет 7,2 м и более.

Рис. 4. Конструкция стен монолитных многоэтажных зданий. А — однослойная конструкция стены; Б – многослойная конструкция стены; Б-1 — двухслойная стена; Б-2 – трехслойная стена; Б-3 – трехслойная стена с внешним слоем из кирпичной кладки; 1 – блоки из пенополистирола, бетонных пустотелых блоков или ДСП; 2 – специальные стальные стяжки; 3 – керамзитобетон; 4 – защитный наружный штукатурный слой; 5 — штукатурный слой или гипсокартон; 6 – защитная арматурная сетка; 7 – облицовочный слой из кирпичной кладки.

Однослойные стены.Однослойные конструкции стен получили наибольшее применение в строительстве многоэтажных зданий высотой 100 – 150 м (рис. 4, А). Достоинством таких стен связано с использованием легкого монолитного бетона на пористых заполнителях. Для несущих и ограждающих конструкций используется один вид бетона — керамзитобетон класса В15 с плотностью до 1600 кг/м 2 .

Толщина внешних стен из керамзитобетона составляет 400 – 500 мм или 350 – 400 мм при устройстве внешнего слоя утеплителя. Толщина внутренних стен 160 – 200 мм.

Многослойные стены.Многослойные стены применяют для зданий высотой 50 – 60 м (не выше 15 – 17 этажей). Многослойные стены имеют один или два слоя утеплителя толщиной 50 – 150 мм из блоков пенополистирола, доломита или ДСП. Для внешних стен толщину блоков утеплителя с наружной стороны принимают 150 мм, с внутренней — 50 мм. Для внутренних стен толщину блоков утеплителя принимают по 50 мм с обеих сторон. Обычно блоки утеплителя используют в качестве оставляемой опалубки при возведении стен. Несущий слой стены выполнен из тяжелого бетона. Толщина несущего слоя железобетона во внешних и внутренних стенах составляет 150 – 200 мм (рис. 4, Б).

| | | следующая лекция ==> | |

| Серверы и рабочие станции | | | Примеры составления математических моделей задач линейного программирования |

Дата добавления: 2017-05-18 ; просмотров: 9718 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Монолитный бетон и его применение

Использование бетона в качестве основного строительного материала набирает обороты популярности во всем Мире. Монолитный бетон практически вытеснил с рынка строительных материалов силикатный и красный кирпич и создает достойную конкуренцию пенобетонным блокам, шлакоблокам и «каменным» материалам других видов.

- Преимущества и недостатки технологии монолитного бетона

- Состав монолитного бетона

- Опалубка для монолитного бетона

- Монолитный погреб из бетона

- Фундамент монолитная плита

- Монолитные лестницы из бетона

- Монолитная стена из бетона

- Заключение

Понятие «монолитное строительство» подразумевает, что все конструкции здания (фундамент, плиты перекрытия и стены) заливаются непосредственно на строительной площадке. При этом материал для заливки может быть как готовый, доставленный с ближайшего бетонного завода, или изготавливаться перед заливкой прямо на строительной площадке.

Преимущества и недостатки технологии монолитного бетона

В настоящее время технология монолитного строительства используется для возведения: многоэтажных жилых зданий, торгово-развлекательных центров, частных и дачных домов, а также для строительства сооружений хозяйственного назначения (колодцев, выгребных ям, туалетов, погребов, сараев и пр.). Секрет популярности монолитного бетона кроется в ряде принципиальных преимуществ перед другими строительными технологиями:

- Относительно низкая себестоимость строительства.

- Возможность возведения «коробки» сооружения своими силами, не привлекая дорогостоящий наемный труд каменщиков.

- В разы большая скорость строительства при всех прочих равных условиях: прочности, долговечности, сейсмостойкости и огнестойкости.

- Возможность строительства при отрицательных температурах окружающей среды.

- Возможность получить любые архитектурные формы и планировки, обусловленная «гибкостью и пластичностью» материала.

Не обошли стороной монолитное строительство и недостатки:

- Необходимость качественной шумо- и теплоизоляции.

- Дополнительные затраты на прогрев залитых конструкций в холодное время года.

- Необходимость специального ухода в период схватывания и набора прочности.

- Сложность монтажа опалубки.

Состав монолитного бетона

В общем случае все основные конструкции малоэтажного дома из монолитного бетона (фундамент, плиты перекрытия и стены) взводят из тяжелого бетона марки М200, М250 или М300. Выбор марки зависит от высоты стояния грунтовых вод и климатических условия в местности расположения будущего сооружения.

Практика монолитного строительства показывает, что «золотой серединой», является тяжелый бетон марки М200, состоящий из портландцемента ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500), карьерного песка, гранитного щебня с фракцией частиц 10-20 мм и воды. В зависимости от условий заливки, в бетон добавляются противоморозные, гидротехнические и прочностные добавки, ускорители схватывания и пластификатор.

Пропорции для марок бетона для монолитного строительства и расход на приготовление 1 м3 материала. Таблица.

| Бетон, марка | Пропорции компонентов, Ц:П:Щ:В, кг | Расход компонентов на 1 м3, кг | |||

| Цемент М400 | Песок | Щебень | Вода | ||

| М200 | 1:3:4,5:0,7 | 255 | 715 | 1125 | 190 |

| М250 | 1:2,3:3,8:0,6 | 295 | 690 | 1115 | |

| М300 | 1:2:3,3:0,6 | 335 | 670 | 1105 | |

| Бетон, марка | Пропорции компонентов, Ц:П:Щ:В, кг | Расход компонентов на 1 м3, кг | |||

| Цемент М500 | Песок | Щебень | Вода | ||

| М200 | 1:3,3:5:0,8 | 225 | 735 | 1125 | 190 |

| М250 | 1:2,8:4,3:0,7 | 255 | 720 | 1115 | |

| М300 | 1:2,5:3,8:0,7 | 290 | 705 | 1105 | |

Опалубка для монолитного бетона

Монолитное строительство любого сооружения невозможно без технологического элемента – опалубки. Для возведения бетонных зданий и бетонных конструкций используются разные виды опалубки. Самый распространенный вид – сборно-разборная съемная опалубка.

В ряде случаем при строительстве стен частных малоэтажных домов применяется несъемная опалубка, изготовленная из пенополистирольных блоков, профлиста или пустотелых элементов изготовленных из легкого бетона. Несъемную опалубку можно назвать «два в одном». Пенополистирольные и пустотелые блоки выполняют функцию теплоизоляции, а профлист функцию внешней отделки.

Несмотря на явные преимущества несъемной опалубки, частные застройщики предпочитают изготавливать из подручных материалов самодельную сборно-разборную щитовую опалубку. Для этих целей используются щиты, сбитые из деревянных досок и брусьев, либо щиты из ламинированной влагостойкой фанеры.

Щиты соединяются в единую конструкцию с помощью стальных резьбовых шпилек, гаек и деревянных брусочков. Габариты и контракция опалубки зависит от того, что планируется построить: железобетонный погреб, стену дома, фундамент, лестницу или фундамент. Рассмотрим перечисленные монолитные конструкции подробнее.

Монолитный погреб из бетона

Бетонный погреб очень дешев и прост в строительстве. Подобное сооружение может построить любой домашний мастер без строительного образования. Основные этапы строительства:

- Рытье котлована. Для нужд семьи из 4-х человек будет достаточно сооружения шириной 2,5 метра, длиной 2,5 метра и высотой 2 метра.

- Изготовление щитовой опалубки для стен. Щиты шириной 1 метр, сбивают из строганых досок толщиной 20-25 мм и деревянных брусков сеченым 40х40 мм.

- Установка опалубки. Щиты можно устанавливать прямо на пол погреба, обеспечив толщину стенки 150 мм. Для этого между стенкой котлована и щитами вставляются мерные разлучки из брусков длиной 150 мм и сечением 20х20. Со стороны пространства погреба щиты распираются брусками 50з50 мм.

- Укладка монолитного бетона. Для заливки стен можно использовать любую марку бетона из марок приведенных выше. Заливку стен в опалубку ведут равномерными порциями по всему периметру. Одновременно с этим в бетон, с шагом 250-300 мм, вертикально, вставляют арматуру диаметром 12-15 мм.

- Демонтаж опалубки. В теплое время года разборку опалубки можно начинать через 72 часа после заливки последней порции бетона.

- Переустановка опалубки выше. Заливка очередной «порции» стены, армирование, выдержка 72 часа, демонтаж, переустановка и т.д.

- Сборка опалубки для перекрытия. Опалубка для монолитного перекрытия состоит из большого деревянного щита имеющего габариты внутреннего пространства погреба (в щите предусматривается отверстие 700х700 мм под люк и 2 отверстия диаметром 150 мм в противоположных по диагонали углах под трубы приточно-вытяжной вентиляции). Деревянных брусьев 100х100 мм или деревянных бревен диаметром от 100 мм. Квадратного каркаса с внутренними габаритами 2,5х2,5 метра, сбитого из досок толщиной 25 мм, шириной 100-120 мм и квадратного каркаса с внутренними габаритами 700х700 мм (для формирования отверстия люка), также сбитого из досок толщиной 25 мм, шириной 100-120 мм

- Установка опалубки для перекрытия. Деревянный щит выставляется на бревнах или брусьях по верхнему срезу стен. Квадратный каркас 2,5х2,5 метра устанавливается сверху верхнего среза стен. Квадратный каркас 700х700 мм устанавливается на отверстие люка.

- Установка арматуры по всей площади перекрытия. Для изготовления армирующего пояса можно использовать проволоку диаметром 6 мм связанную в сетку с ячейкой не менее 50х50 мм.

- Установка труб вентиляции. Одна труба диаметром 150 мм выставляется над погребом (вытяжная труба), вторая, также диаметром 150 мм внутри погреба (приточная труба). Вытяжная труба должна выступать из плиты перекрытия на 1,5 метра и оканчиваться в погребе по нижнему срезу перекрытия. Приточная труба не доходит до пола погреба 150 мм и выступает наружу из плиты перекрытия на 70 мм.

- Марка бетона для монолитного перекрытия такая же, как и для заливки стен.

- Заливка бетона, железнение наружной поверхности плиты, выдержка в течение 7 суток, демонтаж опалубки.

Монолитный погреб из бетона готов. Остается установить конструкцию люка, побелить стены, установить на вентиляционные трубы грибки и можно загружать консервацию, картошку, свеклу, морковку и другие овощи.

Фундамент монолитная плита

Фундамент в виде монолитной плиты отлично подходит для возведения жилых и хозяйственных построек на проблемных грунтах. Этот тип сооружения отличается высокой несущей способностью, сейсмоустойчивостью, его невозможно подмыть грунтовыми водами, а также плитный фундамент является одновременно черновым полом.

Последний фактор позволяет сэкономить на деревянных лагах под настил пола и антисептиках для их обработки. Под постройку двухэтажного дома будет достаточно плиты толщиной 40 см.

Технология строительства фундамента этого типа проста и может быть реализована своими силами. Основные этапы строительства плитного фундамента толщиной 40 см:

- Рытье котлована глубиной 0,6 метра, планирование дна котлована.

- Засыпка слоя песчаной полушки толщиной 20 см, трамбовка.

- Засыпка слоя щебня толщиной 20 см, трамбовка.

- Изготовление опалубки. Из обрезных досок толщиной 25 мм сбиваются щиты. Ширина щита должна быть 20 см. В этом случае, при заливке фундамента, размер 20 см будет обеспечивать необходимую толщину плиты. По наружной поверхности щиты усиливаются брусками.

- Установка опалубки. При монтаже опалубки следует обеспечить горизонтальность верхнего среза щита. Это даст возможность использовать верхний срез щитов в качества маяка верхней поверхности плиты. Обеспечить горизонтальность можно с помощью подсыпки грунта, подкладки кусочков кирпича, подкладки деревянных брусков и проверки строительным уровнем.

- Монтаж армирования. Следует использовать «фабричную» строительную арматуру диаметром 12 мм. Важно! Армирующий пояс для плитного фундамента собирают на вязальной проволоке и ни в коем случае на сварке.

- Заливка бетона. Очень важный этап. Один из главных вопросов – необходимое количество бетона для фундамента монолитная плита. Ответ на этот вопрос даст специальный калькулятор бетона на фундамент монолитная плита, который можно найти в интернете. В то же время необходимый объем строительного материала можно вычислить простым арифметическим действием. Умножаем длину, ширину и высоту плиты в погонных метрах, получаем количество бетона в метрах кубических. Самая лучшая марка бетона для монолитного фундамента – тяжелый бетон М200 или М250.

- Железнение поверхности плиты и укрытие конструкции полиэтиленовой пленкой.

- Демонтаж опалубки не ранее и не позднее чем через 7-10 суток.

Заливку монолитной плиты следует произвести в максимально сжатые сроки, иначе нарушится принцип «монолитности». Это значительно ухудшит несущую способность фундамента, и сведет на нет его преимущества.

Самый лучший вариант, рассчитать теоретический расход бетона, увеличить его на 10% (умножить теоретический расход в метрах кубических на 1,1) и заказать готовый строительный материал на бетонном заводе. Если купить готовый материал невозможно, надо быть готовым к круглосуточному изготовлению бетона своими силами.

Монолитные лестницы из бетона

Современный частный дом может в зависимости от количества этажей нуждается в одной, двух или трех лестницах. Монолитные лестницы из бетона являются предпочтительным вариантом перед деревянными и стальными аналогами в силу объективных преимуществ:

- Возможность «вписаться» в любые габариты отведенного пространства.

- Возможность реализации любых архитектурных форм.

- Долговечность, прочность и небольшая стоимость строительства.

- Возможность возведения своими силами.

Лестницы из бетона проектируются и обустраиваются строго в индивидуальном порядке в зависимости от конкретных условий. Общие требования: марка бетона для заливки не ниже М200, обязательное армирование и обязательный уход за свежезалитым бетоном.

Монолитная стена из бетона

Стены из монолитного бетона имеют высокий уровень прочности на сжатие. В частности прочность монолитного бетона стены толщиной 120 мм соответствует прочности следующих конструкций:

- Кирпичная кладка толщиной 25 см.

- Стена из пенобетонных блоков толщиной 65 см.

- Стена из газобетонных блоков толщиной 40 см.

Это дает возможность значительно сэкономить на основных материалах. В то же время, практика строительства монолитных малоэтажных зданий рекомендует придерживаться следующих нормативов: монолитные стены одно-двухэтажных зданий должны иметь толщину бетона не менее 20 см, стены зданий высотой более 2-х этажей должны возводиться толщиной 55 и более сантиметров.

Заключение

Монолитное строительство зданий и сооружений получило большой спрос и популярность после значительного удорожания традиционных «каменных» строительных материалов. Используя монолитные строительные технологии, частный застройщик получает возможность свести к минимуму заказ дорогостоящего наемного труда и тем самым значительно снизить себестоимость строительства.

Лидер на рынке стройматериалов — применение и свойства монолитного бетона

Строительный рынок представлен разнообразием материалов, которые сложны в самостоятельном применении. Монолитный бетон занимает лидирующие позиции, поскольку с ним справится даже новичок. А также он облегчает конструкцию, увеличивает звукоизоляцию стен и отлично подходит для проблемного грунта. Здания из монолита отличаются высокими техническими характеристиками и обеспечивают надежность конструкции на десятки лет.

- Какие требования к составу смеси?

- Какие существуют разновидности монолитного материала?

- Положительные и отрицательные свойства бетона

- Использование монолитного бетона

- Особенности цельного фундамента

- Как проводится строительство перегородок?

- Главные требования к монолитным полам

- Применение каких добавок допускается?

- Заключение

Какие требования к составу смеси?

При выполнении малоэтажных построек чаще всего используются такие марки бетона, как М200, М250, М300. Выбор определяется климатическими условиями, грунтовыми водами и другими особенностями местности, где должна располагаться конструкция. Особой популярностью пользуется марка М200, так как он включает в себе портландцемент, карьерный песок, гранитный щебень, воду. Учитывая условия заливки, в раствор могут добавляться противоморозные, прочностные добавки. При постройке используется такое пропорциональное соотношение сырья 1:3:4,5:0,7 (Ц:П:Щ:В).

Какие существуют разновидности монолитного материала?

Производство бетона активно распространено на территории постсоветских стран и считается «королем» строительных материалов, так как он незаменим при возведении структуры здания. В строительстве различается несколько разновидностей этого типа бетона: