Применение шлакоблоков и шлакобетона в современном строительстве

Шлакобетон и блоки

Категория: Шлакобетон и блоки

Главное преимущество шлакобетона – низкая себестоимость, обусловленная доступностью его компонентов. Для изготовления этого материала используют практически бросовый наполнитель, поэтому его стоимость намного меньше, чем кирпича, пенобетона и т. п. При этом шлакобетон обладает отличными показателями тепло- и звукоизоляции.

Главное преимущество шлакобетона – низкая себестоимость, обусловленная доступностью его компонентов. Для изготовления этого материала используют практически бросовый наполнитель, поэтому его стоимость намного меньше, чем кирпича, пенобетона и т. п. При этом шлакобетон обладает отличными показателями тепло- и звукоизоляции.

Применение шлакобетонных блоков в частном строительстве

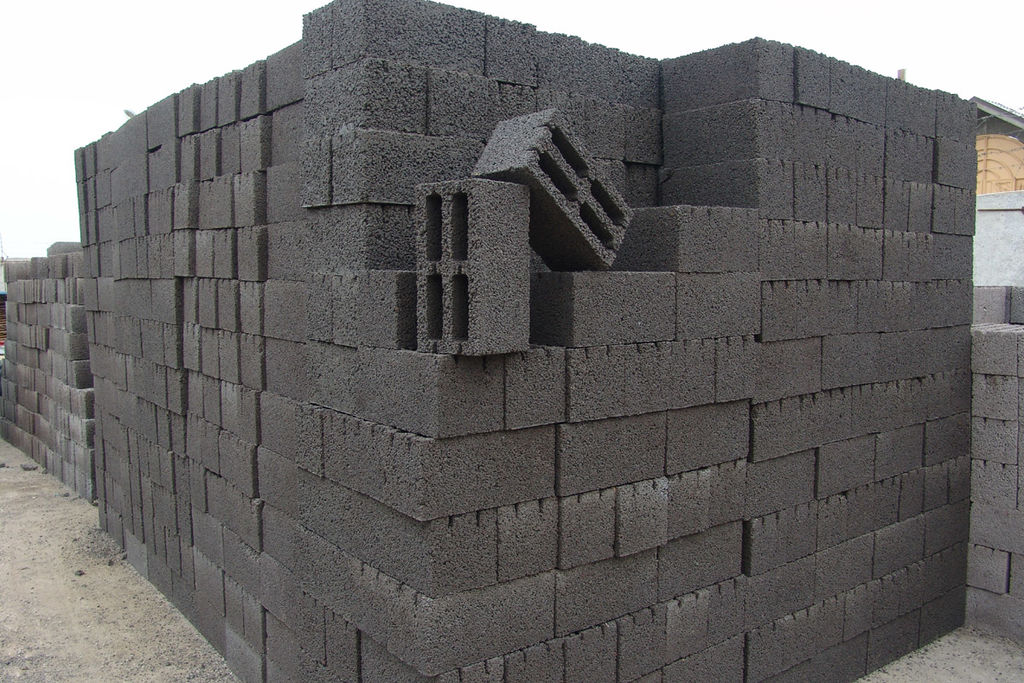

Шлакоблоки – практичный и одновременно недорогой строительный материал. Он отлично подходит для строительства, как жилого дома, так и различных хозяйственных построек. Например, баня из шлакоблоков строится очень быстро, но получается достаточно теплой.

Эти блоки можно использовать не только для надземной части дома, но и для несущих стен подвала. Этот вид бетонных блоков обладает хорошей несущей способностью и не восприимчив к сырости. При надлежащей гидроизоляции шлакобетонные блоки обеспечивают длительную и надежную эксплуатацию любого здания.

Но строительство из этих блоков имеет ограничение по этажности. Опирание панелей перекрытия на несущие стены из данного материала не приветствуется. Это связано с неоднородностью состава шлакобетона. Поэтому проекты домов из шлакоблока предусматривают, как правило, один этаж.

Виды и преимущества шлакоблоков, размер и кладка

Приступая к строительству, необходимо очень тщательно изучить все плюсы и минусы шлакоблоков, чтобы потом не разочароваться в своем доме. Данное изделие достаточно легкий материал, поэтому его применение позволяет существенно сократить расходы на механизацию строительства и на обустройство фундамента. Обычно для домов из шлакобетона применяют малозаглубленные ленточные фундаменты.

Шлакобетонные блоки могут быть полнотелыми или пустотелыми. Полнотелые имеют хорошие прочностные свойства и чаще всего используются для наружной облицовки или фундаментов.

Пустотные блоки обеспечивают отличную звуко- и теплоизоляцию стен. Кроме того, пустоты позволяют снизить расход сырья при изготовлении блоков, а, следовательно, себестоимость материала. При этом прочностные характеристики пустотных блоков соответствуют всем необходимым требованиям.

Пустотные блоки обеспечивают отличную звуко- и теплоизоляцию стен. Кроме того, пустоты позволяют снизить расход сырья при изготовлении блоков, а, следовательно, себестоимость материала. При этом прочностные характеристики пустотных блоков соответствуют всем необходимым требованиям.

При возведении стен используют блоки с щелевидными сквозными пустотами или монолитные стеновые камни. Для скрепления блоков между собой используют простой цементный раствор. Специфика кладки шлакоблоков своими руками обуславливает значительную толщину соединительных швов. Кладка по технологии тонких швов при использовании шлакобетонных блоков невозможна.

Особенности изготовления шлакоблоков в домашних условиях

Шлакоблоки получают путем вибропрессования бетонной смеси в формах. В качестве наполнителя для бетонной смеси может использоваться доменный, вулканический или топливный шлак, зола, отсев щебня, гравий, песок, обработанные опилки и пр. Применение различных наполнителей обусловливает большой разброс технических характеристик блоков из шлакобетона.

Совершенно невозможно предсказать технические характеристики шлакоблоков, сделанных своими руками в домашних условиях. В этом случае состав материала и его качество в значительной степени зависит от доступности компонентов и профессионализма людей, обслуживающих вибропрессы. Некоторые виды наполнителей могут разрушаться с течением времени, а это существенно сокращает срок эксплуатации материала. Поэтому определить долговечность, надежность и прочие плюсы и минусы дома из шлакоблоков в подобных случаях будет просто невозможно.

Применение виброусадки при изготовлении шлакоблоков

Еще одной проблемой при изготовлении шлакобетонных блоков в домашних условиях может стать применение виброусадки. В вибрационных станках и столах для производства шлакоблоков используются площадочные двигатели-вибраторы. Найти их бывает трудно, да и цена высокая, поэтому многие народные умельцы применяют подручные средства – двухвальные двигатели от старых стиральных машин.

Пренебрегать виброусадкой нельзя, поскольку без этой процедуры невозможно получить высококачественную продукцию. В плохо уплотненной бетонной массе могут затаиться остатки воздуха, способствующие растрескиванию блоков после сушки.

Размеры шлакоблоков, полученных без усадки, имеют большие отклонения от необходимых значений. Кроме того, плотность таких блоков довольно низкая, поэтому стены из них потеряют не только прочность, но и стойкость к промерзанию.

Размеры шлакоблоков, полученных без усадки, имеют большие отклонения от необходимых значений. Кроме того, плотность таких блоков довольно низкая, поэтому стены из них потеряют не только прочность, но и стойкость к промерзанию.

При изготовлении шлакобетона часто используют специальные пластифицирующие добавки, позволяющие улучшить технические характеристики готового материала и увеличить прочность всей строительной конструкции, ее морозостойкость и водонепроницаемость.

Немаловажным условием для любого удачного строительства из шлакоблоков является также проведение финишной отделки.

Пример изготовления шлакоблоков своими руками можно посмотреть в видео:

Проекты домов из шлакоблока, цены

Шлакоблок является очень популярным материалом на строительном рынке. Он славится своей доступностью и дешевизной. К…

Баня из шлакоблоков плюсы и минусы

Сегодня шлакоблок – это один из самых популярных строительных материалов. Он приобрел такую популярность за…

Кладка шлакоблоков своими руками

Шлакоблок – один из самых доступных строительных материалов. Он славится не только своей дешевизной, но…

Шлакоблоки своими руками в домашних условиях видео

Шлакоблок является достаточно дешевым материалом для строительства малоэтажных зданий. К тому же, построить здание из…

Плюсы и минусы дома из шлакоблоков

В настоящее время существует огромное множество строительных материалов. Все они имеют свои преимущества и недостатки….

Шлакоблок — технические характеристики необходимые частному застройщику

Делимся с друзьями и коллегами

Шлакоблок, как строительный материал для стен, имеет 2 неоспоримых преимущества:

1. общедоступность, так как его можно выпускать на малых предприятиях без больших технологических мощностей;

2. низкая цена по сравнению с более современными материалами для стен и перегородок частных домов.

Существуют и недостатки:

1. достаточно большой вес по сравнению с деревом или газобетоном;

2. высокая, по сравнению с современными материалами, теплопроводность, по этой причине дом из шлакоблока тяжело натопить зимой, а летом если он нагреется, то будет морить жильцов зноем невзирая на заход солнца;

3. возможное низкое качество материала, так как шлакоблок в основном выпускают небольшие предприятия, на многих из которых контроль за качеством не ведётся, а часто и нарушается технология производства.

Шлакоблок делают из лёгкого бетона в состав которого входит чаще всего топливный и намного реже металлургический шлак, песок, глина (необязательно) и в качестве основного вяжущего вещества — цемент. Физико-химические свойства шлакобетона и в конечном итоге шлакоблока очень сильно зависят от пропорций исходных составляющих и соблюдения технологии производства.

Ориентировочно можно рассчитывать, что по теплопроводности шлакоблок в 1,5 раза лучше чем полнотелый кирпич и примерно во столько же раз дешевле. При правильной укладке, надёжном фундаменте и соответствующей защите от влаги, стена из шлакоблока может прослужить более 50 лет, без капитального ремонта. Существенно увеличить крепость стены из шлакоблока можно оштукатурив её цементным раствором.

Разновидности шлакоблоков

Шлакоблок может выпускаться в форме ложкового или тычкового камня.

На изображении: 1 — ложковая форма шлакоблока, 2 — тычковая форма.

Ложковый шлакоблок используется когда надо сделать кладку без швов из раствора, если речь идёт о кладке стены, то таким образом можно избежать возникновения «мостиков холода» из раствора по которым сырость и холод будет проникать с улицы в помещение. Тычковый шлакоблок можно использовать во всех остальных случаях.

Форма пустот и по этой причине некоторые свойства шлакоблока тоже бывают разные. Первый вариант — это большие пустоты которые занимают значительную часть блока, в таком случая блок получается более лёгким, дешёвым, но менее крепким и из-за пустот может возникать циркуляция воздуха между помещением и улицей, что в зимние время совсем не надо.

Во втором случае пустоты выполнены в виде небольших щелей располагающихся вдоль шлакоблока. Такой блок тяжелей, крепче, может быть дороже и в кладке из такого материала намного меньше возникновения воздушных потоков, то есть они выполняют лучше функцию теплоизоляции.

На изображении: 1 — трёхпустотный шлакоблок, 2 — шлакоблок с щелевидными пустотами, 3 — полублок.

Ещё один строительный материал который делают из шлака — это полублок, по сути это тот же самый шлакоблок, но имеющий толщину в 2 раза меньше.

Что лучше шлакоблок или кирпич?

Ответить на этот вопрос нельзя, так как сейчас выпускается большое количество разновидностей шлакоблоков (состав исходной шлаковой смеси, размеры, формы пустот и так далее) и ещё большее количество разновидностей кирпича. По этой причине определяться какому строительному материалу отдать предпочтение надо строго в индивидуальном порядке.

Особенности производства шлакоблока

Основа шлакобетона из которого формируют шлакоблоки — шлак, он бывает топливным (более дешёвый и часто используемый материал) и металлургическим (более дорогой и шлакобетон из него получается крепче). Из топливных шлаков предпочтение при производстве шлакоблоков надо отдавать материалу получаемому после сжигания антрацитов — из него шалокобетон получается крепким и долговечным. Шлаки от бурых углей имеют много ненужных примесей, что существенно ухудшает качество шлакобетона и соответственно шлакоблока.

Шлак должен быть максимально чистым и содержать по минимуму земли, глины, мусора и несгоревшего угля. В оптимальном варианте свежий шлак надо в течение года выдержать под открытым небом, а уже потом использовать его для производства.

Свойства шлакоблока сильно зависят от размеров частиц шлака используемого при производстве. Крупными считаются частицы размером 5 — 40 мм, а мелкими 0,2 — 5 мм. Если крупного шлака в исходном материале много, то шлакоблок получится лёгким, менее прочным, но что хорошо — менее теплопроводным. Если преобладают мелкие частицы, то шлакоблок будет тяжёлым, крепким и хуже держать тепло.

Шлакоблок для наружных стен лучше всего делать из шлака у которого соотношение мелких и крупных частиц от 3 : 7 до 4 : 6. Если необходимо увеличить прочность шлакобетона, то рекомендуется часть мелкого шлака, ориентировочно 20% заменить кварцевым песком, который создаёт в бетоне структурный скелет, способный выдерживать значительные нагрузки и передавать их на крупный заполнитель (шлак).

Вяжущим ингредиентом выступает цемент в который можно добавлять известь или глину, добавки делают шлакобетон более пластичным и из него легче формировать шлакоблоки.

Ориентировочный состав шлакобетона

| Марка шлакобетона | Материала на 1 м 3 шлакобетона кг/л | Объёмная масса шлакобетона кг/м 3 | |||

| Цемент М 400 | известь или глина | песок | шлак | ||

| М10 | 50/45 | 50/35 | 100/60 | 700/1000 | 900 |

| М25 | 100/90 | 50/35 | 200/125 | 700/900 | 1050 |

| М35 | 150/135 | 50/35 | 300/190 | 700/800 | 1200 |

| М50 | 200/180 | 50/35 | 400/250 | 700/700 | 1350 |

На изображении: разборная форма для изготовления шлакоблоков.

Шлакобетон изготавливают в той же последовательности что и обычный бетон. В сухом виде надо смешать цемент, песок и шлак, затем добавить известковое или глиняное тесто и снова всё перемешать. Все эти операции лучше всего делать в смесителях принудительного действия в течение 3 — 5 минут. Готовую смесь надо использовать за 1,5 — 2 часа.

Мелкозернистый бетон на заполнителях из золошлаковой смеси можно получить прочностью 5 — 50 МПа, морозостойкостью 15 — 150 циклов и теплопроводностью 0,87 — 0,93 Вт/(м×°С).

Для формирования шлакоблоков используют формы, которые могут иметь самые разные размеры и внешний вид. Чаще всего шлакоблок формируют размерами 390 мм × 190 мм × 190 мм. Формировать блоки можно самостоятельно, для этого чаще всего используют разборные деревянные формы с разъёмами по диагонали. Для удобства в работе внутреннюю поверхность обивают металлом или пластиком.

На изображении: одноместная металлическая форма для изготовления полнотелых блоков, 1 — пазообразующий гребень.

Разбирать формы лучше всего через 2 — 3 часа после формирования. Свежий шлакоблок на 2 — 3 недели надо поставить в тени, без попадания прямых солнечных лучей. Если погода очень сухая, то в первые 5 дней блоки надо поливать.

В другом варианте производства шлакоблоков надо изготовить несколько металлических форм, лучше всего стандартного размера, без дна. К длинным сторонам приварить ручки из проволоки диаметром 6 — 8 мм. Ручки облегчают процесс освобождения нового шлакоблока от формы.

Желательно чтобы форма была оборудована съёмными деревянными или металлическими пазообразующими гребнями. С помощью такой формы можно изготавливать стеновой полнотелый блок, для изготовления углового блока надо извлечь один пазообразующий гребень, чтобы торец блока получился ровным.

Полнотелые шлакоблоки сейчас используют редко — они тяжёлые и создают дополнительную нагрузку на фундамент и легко проводят тепло, поэтому дом из полнотелых блоков тяжело натопить.

На изображении: одноместная форма для изготовления пустотелых блоков, 1 — пустообразующие вкладыши.

Самостоятельно можно изготавливать и пустотелые блоки, для этого в исходную конструкцию надо прикрепить деревянные или металлические пустообразователи.

Для удобства в работе и изготовления качественных шлакоблоков необходимо использовать пластину-пригруз, благодаря которой можно легче извлекать блок из формы и меньше шансов появления в бетоне пустот.

Изготавливая полнотелые или пустотелые шлакоблоки надо применять разные пластины.

Для полнотелых блоков пластину можно изготовить из доски и делать её меньше примерно на 3 — 4 мм, чтобы она легко входила в форму. Для пустотелых блоков пластину надо делать из металла и она имеет совсем другую форму.

На изображении: пластины для изготовления шлакоблоков, 1 — для полнотелого блока, 2 — пустотелого блока.

Последовательность операций при самостоятельном изготовлении шлакоблоков

1. Приготовить ровную площадку на утрамбованной земле и покрыть полиэтиленовой плёнкой или старым линолеумом — это надо для того чтобы основная блока было ровным, крепким и чистым.

2. Для того чтобы было легче освобождать форму от блока надо смазать боковые поверхности формы отработанным машинным маслом и повторять эту операцию после 8 — 10 изготовленных шлакоблоков.

3. Приготовить шлакоботен из расчёта чтобы его использовать в течение часа, делать это лучше всего в бетономешалке.

4. Формы заполняются бетонной смесью и уплотняются.

5. Когда бетон немного схватиться (20 — 30 минут), а если бетон жёсткий, то можно делать сразу, на него кладётся пластина, после чего надавливая на неё ногой, форма поднимается вверх за ручки и переставляется на новое место.

В промышленном производстве после формирования шлакоблоки пропаривают при температуре 90 — 95 С в течение 8 — 10 часов. После этого через 1 месяц шлакобетон приобретает проектную прочность. Пропаренный шлакоблок крепче и надёжней высушенного в естественных условиях.

На изображении: выдавливание шлакоблока из формы.

Дополнительные статьи с полезной информацией

Стены из искусственного камня (кирпич, шлакоблок) кажутся максимально надёжными и долговечными и они действительно такими будут, но только при соблюдении правил кладки. Читать далее.

Делимся с друзьями и коллегами

Решив использовать каркасные стены надо точно определиться какой утеплитель использовать, подумать о толщине стен и вариантах монтирования каркаса. Читать далее.

Шлакобетонные блоки и их минусы и плюсы

Шлакоблок представляет собой кладочный стеновой камень, изготавливаемый путем вибропрессования или естественной усадки в формах раствора на основе цемента, песка и побочных отходов металлургии. Заключения экспертов и отзывы владельцев построек неоднозначные, во многом это обусловлено способом производства (кустарным или заводским), его видом и свойствами. Общепризнанное мнение – самостоятельно произведенный материал отлично подходит для возведения гаражей, сараев и других малоэтажных объектов, но для жилых домов требуются исключительно сертифицированные изделия, в последнем случае строительство нельзя назвать бюджетным.

Описание материала, виды используемого сырья для производства

Технические условия изготовления, форма, размеры и вес шлакоблоков регламентируются ГОСТ 6133-99. Согласно этому стандарту стеновые камни представлены полнотелыми и щелевыми прямоугольными изделиями с плоскими, пазовыми или гребешковыми торцами. При приготовлении смеси для их формирования в качестве вяжущего применяется исключительно цемент, в виде крупного и мелкого наполнителя – песок и отсевы и продукты дробления шлака, щебня, гравия, боя кирпича, застывшего цементного раствора, стекла или бетона, керамзита, вулканического пепла, золы, опилок и др. Размер фракций ограничен 10 мм для крупнощелевых, 20 – для полнотелых. Итоговая себестоимость низкая, доступность считается главным плюсом продукции.

Первоначально для изготовления шлакоблоков использовались исключительно побочные продукты металлургии, но в настоящее время этот термин применим для всех стеновых бетонных камней, полученных с помощью вибропрессования. Средняя плотность у щелевых видов ограничена 1650 кг/м2 (в частном строительстве выбираются изделия в пределах 450-1650), у полнотелых – не выше 2200. Вес зависит от пустотности и пористости шлама, шлакоблок стандартного размера 390×190×188 с долей щелей 40 % весит 10 кг, сплошной – 28.

Основные свойства и характеристики

Показатели блоков зависят от типа и наполнителя, полнотелые считаются самыми прочными (от 35 до 125 кг/см2) и подходят для кладки несущих конструкций малоэтажных построек. Материал негорюч, не подвержен усадке, обладает стойкостью к грибку (но лишь при условии хорошей гидрозащиты). Коэффициент теплопроводности варьируется от 0,27 до 0,65 Вт/м·°C, чем пористее и рыхлее наполнитель, тем выше теплоизоляционные свойства и тем ниже прочность. Отрицательные проявления связаны с гигроскопичностью – высокое водопоглощение шлакоблоков считается их однозначным минусом, они нуждаются в обязательной защите от внешней влаги.

Еще одни недостаток связан с высоким радиационным фоном сырья или выделением их опасных веществ, для возведения жилых построек подходит только сертифицированный материал. Вред для здоровья не доказан, но по отзывам в таких домах плохо себя чувствуют аллергики и люди с болезнями дыхательных путей. Проблема решается покупкой шлакоблока у ответственных производителей и надежной внутренней отделкой (в случае шлакобетонной бани – полным закрытием стен с одновременным утеплением). При самостоятельном изготовлении рекомендуется использовать вылежавшийся шлак (не менее 2 лет) и провести экспертизу на радиоактивность.

Плюсы и минусы блоков, сравнение с изделиями из керамзитобетона

К явным преимуществам относят:

- Доступную стоимость, особенно у пустотелых.

- Возможность кладки шлакоблоков своими руками и их изготовления в домашних условиях. Однозначный плюс при этом – низкая стоимость наполнителя.

- Достаточно высокие способности к шумопоглощению у сплошных видов.

- Огнеупорность.

- Гигроскопичность.

- Потребность в обязательной отделке, в том числе из-за внешней непривлекательности блоков (за исключением декоративных).

- Проблемы при прокладке коммуникаций, по крайне мере в полнотелых изделиях на основе металлургических шлаков.

- Низкую геометрическую точность, отклонения от размеров регламентированы ГОСТ, но даже у ответственных производителей они могут достигать 1 см, а у самоделок – еще больше. Это приводит к увеличению толщины кладочного раствора, монтаж их на специальный клей невозможен, образование мостиков холода неизбежно. Как следствие, дом из шлакоблока нуждается во внешнем утеплении. Возрастание толщины стен проблему не решает и приводит лишь к ужесточению требований к фундаменту.

- Потребность в проверке экологических показателей.

Нетрудно заметить, что большинство минусов шлакоблока устраняются при использовании более безопасного наполнителя. Его отдельной и усовершенствованной разновидностью считаются изделия из керамзитобетона, с долей обожженной глины до 35%. Процесс изготовления заводских керамзитоблоков отличается последним этапом – термообработкой, повышающей их стойкость к влаге и другим внешним воздействиям. Сравнение основных плюсов и недостатков приведено ниже (актуально только для сертифицированной продукции):

| Шлакоблок | Керамзитобетонный блок | |

| Прочность, кг/см3 | 25-125 | 5-500 |

| Вес | При равных размерах и пустотности керамзитоблок на 25-30 % легче | |

| Среднее число циклов замерзания | 20 | 50 |

| Водопоглощение, % | 75 | 50 |

| Усадка, % | отсутствует | |

| Теплопроводность, Вт/м·°С | 0,27-0,65 | 0,14-0,66 |

| Экологичность | Условная, возможно выделение вредных веществ и отклонение радиационного фона от нормы | Не выделяет токсинов |

Отзывы экспертов и владельцев домов

«Строил гараж из заводских пустотелых шлакоблоков, все работы проводил сам. К плюсам отношу простоту кладки, особых навыков для этого не требуется. Минусов не обнаружил, но ронять или сильно стучать металлом по блокам не рекомендую. Всего при размерах 6×4 и высоте в 3 м ушло 600 штук, с учетом доставки и разгрузки изделия обошлись мне в 22000 рублей. Гараж пока прослужил недолго – 1 год, но трещин или усадки не наблюдаю».

«Строил гараж из заводских пустотелых шлакоблоков, все работы проводил сам. К плюсам отношу простоту кладки, особых навыков для этого не требуется. Минусов не обнаружил, но ронять или сильно стучать металлом по блокам не рекомендую. Всего при размерах 6×4 и высоте в 3 м ушло 600 штук, с учетом доставки и разгрузки изделия обошлись мне в 22000 рублей. Гараж пока прослужил недолго – 1 год, но трещин или усадки не наблюдаю».

«При всех достоинствах шлакоблока не советую использовать его для возведения жилого дома с постоянным пребыванием, характеристики его радиационного фона могут превышать норму, этот материал относится к условно экологичным. Для хозпостроек и редко посещаемых объектов его значение не так актуально, никаких ограничений в применении нет. Вне зависимости от назначения постройки блоки нуждаются в защите от внешней влаги, исключения делается лишь для декоративных разновидностей».

«При всех достоинствах шлакоблока не советую использовать его для возведения жилого дома с постоянным пребыванием, характеристики его радиационного фона могут превышать норму, этот материал относится к условно экологичным. Для хозпостроек и редко посещаемых объектов его значение не так актуально, никаких ограничений в применении нет. Вне зависимости от назначения постройки блоки нуждаются в защите от внешней влаги, исключения делается лишь для декоративных разновидностей».

«Строил своими силами баню из шлакоблока заводского качества, расходы были большие, но на мой взгляд оправданные. Использовал для разметки и кладки готовый проект, советую сразу учесть все возможные коммуникации, включая внутренние стены, лично я забыл оставить отверстие для подвода труб, потом потратил много сил на сверление. Утепление пола и стен и хорошая гидроизоляция низа обязательны, снаружи достаточно закрыть все от влаги. Я первоначально защитил фасад бани дешевым сайдингом, через 3 года обложил его облицовочным кирпичом, особой разницы в удержании тепла не заметил».

«Строил своими силами баню из шлакоблока заводского качества, расходы были большие, но на мой взгляд оправданные. Использовал для разметки и кладки готовый проект, советую сразу учесть все возможные коммуникации, включая внутренние стены, лично я забыл оставить отверстие для подвода труб, потом потратил много сил на сверление. Утепление пола и стен и хорошая гидроизоляция низа обязательны, снаружи достаточно закрыть все от влаги. Я первоначально защитил фасад бани дешевым сайдингом, через 3 года обложил его облицовочным кирпичом, особой разницы в удержании тепла не заметил».

«Купил старый литой дом с хорошим, устоявшимся бутовым фундаментом, решил заменить стены на шлакоблочные. Ввиду отсутствия свободного времени приобретение материала и кладку доверил профессионалам, все работы по возведению и утеплению фасада заняли чуть больше 4 месяцев, минусов не заметил, стоимость считаю приемлемой. Внутреннюю отделку выполнял сам, начитавшись отзывов, обработал стенки бетонконтактом, в итоге штукатурка ложилась без проблем».

«Купил старый литой дом с хорошим, устоявшимся бутовым фундаментом, решил заменить стены на шлакоблочные. Ввиду отсутствия свободного времени приобретение материала и кладку доверил профессионалам, все работы по возведению и утеплению фасада заняли чуть больше 4 месяцев, минусов не заметил, стоимость считаю приемлемой. Внутреннюю отделку выполнял сам, начитавшись отзывов, обработал стенки бетонконтактом, в итоге штукатурка ложилась без проблем».

«Решившимся на строительство бани из шлакоблока советую уделить особое внимание гидроизоляции полов и внутреннему утеплению. Деревянный настил тут однозначно не подойдет, только бетонная стяжка, желательно – поверх засыпанного керамзита или пеностекла. Фундамент требуется устойчивый, идеальный вариант – армированная лента. При соблюдении всех правил баня будет хорошо держать тепло и прослужит долго, при нарушении – разрушится от сырости, начиная с низа».

«Решившимся на строительство бани из шлакоблока советую уделить особое внимание гидроизоляции полов и внутреннему утеплению. Деревянный настил тут однозначно не подойдет, только бетонная стяжка, желательно – поверх засыпанного керамзита или пеностекла. Фундамент требуется устойчивый, идеальный вариант – армированная лента. При соблюдении всех правил баня будет хорошо держать тепло и прослужит долго, при нарушении – разрушится от сырости, начиная с низа».

Шлакоблок. Виды и применение. Плюсы и минусы. Производство

Шлакоблок – это строительный блок правильной формы, применяемый для кладки стен, фундаментов, заборов. Он представляет собой затвердевший бетон, в качестве наполнителя в котором используется шлак. Благодаря доступности компонентов материал отличается низкой стоимостью в сравнении с газобетоном, пенобетоном, керамзитобетоном.

Как производится шлакоблок

Для изготовления шлакобетонных блоков подготавливается раствор из воды, песка и цемента. После равномерного перемешивания компонентов включается наполнитель, в качестве которого чаще всего используется именно шлак, что и определило название материала. Кроме шлака может применяться щебень, кирпичная крошка, стеклобой и другие твердые включения. Заполненный наполнителем раствор заливается в виброформу, обеспечивающую уплотнение бетона. Под воздействием вибрации из массы выводятся пузырьки воздуха, что способствует увеличению механической прочности изделия после застывания.

Также возможно производство шлакоблока без воздействия вибрацией. Раствор просто заливается в форму и усаживается под собственным весом. Изготовленные таким путем блоки приобретают значительно меньшую плотность, стойкость к механическому воздействию, теряют в морозостойкости.

Вне зависимости от выбранной технологии изготовления, максимальная прочность материала наступает через 28 дней, когда цемент наберет окончательные свойства. Желательно до этого периода оставить блоки на созревание и не перемещать, а тем более не применять для кладки.

Шлакоблоком называют не только строительные блоки содержащие шлак, но изделия с другим наполнителем. Определяющим фактором для объединения разных материалов в одно название является общая технология производства, а не применяемый наполнитель. Название шлакоблок сложилось исторически, поскольку первым наполнителем для виброусадочных изделий применялся именно шлак.

Технология виброформирования очень дешевая, она не требует дорогого оборудования. Поэтому производство блоков часто проводится в кустарных условиях. Как следствие подобная продукция не проходит сертификацию и проверку. Значительная часть блоков сделана на домашних мини-станках.

При покупке нужно проверять материал на механическую прочность. При достаточном присутствии в составе шлакоблока цемента, от него нельзя отломить рукой грань или уголок. Также отбитые куски блоков не должны разламывать в руках в труху. Даже блоки сделанные по всем правилам и технологиям не могут похвастаться высокими эксплуатационными параметрами, что уж говорить о кустарных товарах. Важно выбирать только материал самого высокого качества, поскольку в противном случае постройка быстро начнет рушиться.

Преимущества шлакоблока

Блоки из шлакобетона можно назвать одними из самых распространенных материалов в строительной сфере. В первую очередь этому способствует низкая стоимость материала, а уже потом другие положительные качества:

- Достаточно ровная геометрия.

- Высокая скорость кладки в сравнении с кирпичом.

- Полная пожарная безопасность.

- Кладка на цементно-песчаный раствор.

Блоки имеют большой вес и размер, поэтому стройка при их использовании продвигается быстро. Габариты шлакоблока позволяют выполнять кладку в один ряд. Высокой скорости способствует и хорошая геометрия материала. Он делается в одинаковых формах, поэтому идентичен по длине и ширине. Трамбовка в форме позволяет получить небольшую погрешность только по высоте. Поскольку кладка выполняется на цементно-песчаный раствор, то с ее помощью можно нивелировать подобные погрешности размера.

Изделия, сделанные с нарушением технологии в кустарных условиях, могут иметь поплывшую форму. Нехватка производственного оборудования вынуждает вынимать шлакоблок раньше, когда цемент не начал действовать в достаточной мере. Как следствие оставленный на созревание блок расплывается. Это может быть почти незаметно визуально, но при кладке обязательно создаст неудобства. У качественного шлакоблока погрешность в размере наблюдается только по высоте.

Недостатки шлакоблока

Шлакоблок имеет больше недостатков, чем преимуществ. По этой причине его часто используют для строительства хозяйственных и промышленных зданий.

Он не имеет спроса при возведении домов, что обусловлено:

- Высокой теплопроводностью.

- Сложностью обработки в случае разделения на половины.

- Большая масса.

- Вероятность наличия повышенного радиационного фона.

- Максимальная морозостойкость F35.

- Низкая устойчивость к влаге.

- Слабая звукоизоляция.

- Плохая сцепка с цементно-песчаной штукатуркой.

Здания из шлакоблока холодные. В них прохладно зимой и жарко летом. При сильных морозах на улице, внутри не отапливаемой постройки из шлакоблока можно увидеть изморозь на стенах. Для устранения этой проблемы требуется теплоизоляция. Совместно со шлакоблоком обычно применяют минеральную вату, реже пенопласт.

Присутствующие в массе бетона куски наполнителя не позволяют с легкостью резать блоки, как газобетон или пенобетон. При этом они и не раскалываются при ударе так ровно как кирпич. Поэтому зачастую их просто режут болгаркой с диском по камню или бетону, что сопровождается большим количеством мелкой пыли.

Чаще всего при производстве блоков применяется шлак или отсев. Они могут иметь повышенный радиационный фон. Как следствие блоки оказываются небезопасными. Рекомендовано проводить их проверку на радиацию, особенно при строительстве из них жилища.

Кладка из шлакоблока боится влаги и мороза, а особенно для нее опасно одновременное сочетание обеих негативных факторов. Фактическая морозоустойчивость материала составляет всего F15-F35. Именно поэтому фасады из шлакоблока всегда надо оштукатуривать. В противном случае стены начинают крошиться.

Сквозь стены из шлакоблока сильно проникает шум. Это обусловлено невысокой плотностью материала, наличием в нем пустот, рытвин. Плохая звукоизоляция наблюдается и при толстой кладке. Частично эта проблема решается на фасадных стенах благодаря утеплителю. Для внутренних перегородок может применяться звукоизоляция, что утолщает стены.

При оштукатуривании шлакоблока следует обязательно использовать армирующую сетку. Ее применение позволяет решить проблему плохой сцепляемости штукатурки с основанием. Перед облицовочными работами применение грунтовки глубокого проникновения не обязательно. Шлакоблок достаточно просто увлажнить.

Где применяется

Эксплуатационные качества шлакоблока не столь высоки, поэтому его часто используют только для возведения малозначимых построек:

- Гаражей.

- Складов.

- Бытовок.

- Небольших производственных помещений.

Использование шлакоблока для возведения дома вынуждает покупать и устанавливать более толстый слой утеплителя, чем при выборе кирпичной, газобетонной кладки. Кроме этого фасады из шлакоблока нужно сразу же оштукатурить, поскольку в противном случае они долго не простоят. С этим нельзя затягивать. При этом внутренняя поверхность стен из шлакоблока достаточно привлекательная. Это позволяет после расшивки кладки оставлять ее местами нетронутой, подражая стилю оформления интерьера Лофт.

Виды шлакоблока

Все изделия можно разделить на две группы:

- Полнотелые.

- Пустотелые.

Полнотелые представляют собой монолитные блоки, не имеющие пустот. Они применяются для строительства фундаментов, а также несущих стен, на которые будет давить большая нагрузка. Блоки данного класса являются очень тяжелыми.

Гораздо более распространенными являются пустотелые шлакоблоки. Внутри они имеют пустоты, сделанные в форме цилиндра или параллелепипеда. Встречаются блоки с разной величиной пустот.

Также осуществляется разделение блоков между собой по маркам прочности. Они могут иметь маркировку М35-М125. Цифра в маркировке указывает на фактическую нагрузку в кг/см², которую способен перенести материал. Так изделия М35 используются только в качестве утеплителя и совместно с другими материалами. Блоки М50-М75 применяются для возведения перегородок и несущих стен. При прочности М125 материал может использоваться для изготовления фундаментов, кладки стен в подвале.

По назначению шлакоблок разделяют на 3 вида:

- Стеновой.

- Перегородочный.

- Декоративный или облицовочный.

Стеновой обычно имеет размер 200х200х400 мм. Он используется для кладки фундаментов и стен. Он может ложиться как вдоль, так и поперек, что зависит от того, какую толщину кладки нужно сделать. Это самый распространенный материал.

Гораздо реже можно встретить перегородочные блоки. Они уже стеновых. Это позволяет строить из них тонкие межкомнатные перегородки, экономя тем самым полезное пространство. Такой материал не слишком распространен в связи с недостаточными звукоизоляционными качествами.

Декоративный или облицовочный шлакоблок имеет привлекательный внешний вид. Он может быть серым или цветным. Отличительным качеством данного шлакоблока является наличие одной или нескольких сторон с рельефом. Такие изделия преимущественно используются для кладки заборов, иногда для облицовки здания. Обычно декоративная сторона блока имитирует колотый камень, иногда мелкую кладку из кирпича. При укладке такого шлакоблока делается расшивка без дальнейшего оштукатуривания, поэтому важно использовать кладочный раствор с более высоким содержанием цемента. Поверхность таких блоков защищается от влаги краской или фасадным лаком.

Шлакоблоки. Технология производства шлакоблока и применение в строительстве.

Шлакоблоки популярный стройматериал. Благодаря своей прочности, удобству кладки и великолепным теплоизолирующим свойствам они используются в любом строительстве. Возведение стен из шлакоблоков может выполнить даже частный застройщик, не прибегая к помощи профессионалов.

Шлакоблоки популярный стройматериал. Благодаря своей прочности, удобству кладки и великолепным теплоизолирующим свойствам они используются в любом строительстве. Возведение стен из шлакоблоков может выполнить даже частный застройщик, не прибегая к помощи профессионалов.

Свое название материал получил от доменного шлака, который используется при его производстве в качестве заменителя. Иногда шлакоблоками могут называть блоки с другими заполнителями (гранитный отсев или керамзит).

У этого материала много потребителей, начиная с крупных строительных компаний, занятых промышленным строительством, и заканчивая частным сектором.

Своей популярностью шлакоблоки обязаны тому, что стоимость их кладки в два раза меньше, чем кладка из кирпича или пенобетона.

Шлакоблок это строительный материал, изготовленный путем вибропрессования бетонного раствора в определенной по размерам форме. Состоит классический строительный шлакоблок из бетонной смеси и шлаков, иногда в нем применяются отходы отгоревшего угля. Однако на самом деле в шлакоблоках сегодня применяются более доступные материалы, например щебень или осколки кирпичей.

Рассмотрим технологию производства шлакоблока:

— производится заготовка бетонного раствора с использованием определенного количества шлака. Заготовка происходит при помощи специальных бетономешалок. Вручную замес также возможен, но это довольно сложно для человека, так как масса тяжелая и вязкая;

— готовый раствор перемещают в специальные формы, которые имеют определенные размеры необходимые для готового продукта. Внутри формы имеется три штыря, которые позволяют образовать пустые образования в готовой продукции;

— далее раствор выравнивают и прессуют с вибрацией для придания наибольшей плотности смеси. В большинстве случаев прессование длится примерно полминуты, благодаря такой обработке шлакоблок обретает форму и необходимую прочность, чтобы не рассыпаться;

— далее шлакоблоки попадают на специальные поддоны и направляются для просушки при естественной температуре на несколько суток. Полное засыхание шлакоблока проходит в течение месяца, температура в помещении не должна быть ниже 20 градусов тепла. Самое главное, чтобы при сушке были влажные условия, иначе материал слишком пересохнет и шлакоблок растрескается.

Вот какая сложная технология производства шлакоблоков.

Применение шлакоблоков в строительстве

Шлакоблоки можно применять при строительстве любых сооружений, иногда их применяют и при строительстве жилых домов, но в ряде случаев это не рекомендуется, так как материал этот очень тяжелый и излишне хрупкий. При нанесении ударов шлакоблок может начать крошиться, хотя многое и зависит от качества его производства. Из шлакоблока идеально строить заборы, хозяйственные постройки или возводить некоторые другие сооружения на участке.

Выбирая такой стройматериал для своих целей, обратите внимание на технологию производства шлакоблоков. На данный момент многие шлакоблоки производятся ручным методом, о качестве таких шлакоблоков сложно говорить что-то положительно, они менее качественны и быстро рушатся. Шлакоблоки, произведенные в заводских условиях более качественные и прочные.

Достоинства шлакоблоков

Строительство с использованием шлакоблоков популярно, потому что у них есть ряд достоинств:

— стоимость шлакоблока гораздо ниже стоимости кирпича, пеноблока и других строительных материалов, благодаря тому, что его компоненты легкодоступны и дешевые;

— используя шлакоблоки для возведения стен в малоэтажном строительстве, с этой работой справится даже любитель;

— для работы со шлакоблоками потребуется в два раза меньше раствора, чем для других материалов;

— стены из шлакоблоков получаются негорючими, морозостойкими и прочными.

Минусы шлакоблоков

— Основной статьей расходов при строительстве из шлакоблоков является транспортировка монолитных блоков.

— Для возведения обычно используются стеновые монолитные камни и блоки, имеющие сквозные пустоты. Они засыпаются шлаком, что увеличивает их теплоизоляцию, но затрудняет ход строительных работ. Кроме того, постепенно эта сухая засыпка может осесть и в блоках возникнут пустоты, ухудшающие теплоизоляцию стены.

— Стены шлакоблочного дома никогда не бывают теплыми, а с наступлением холодов для его прогрева потребуется несколько дней.

При возведении дома из шлакоблоков следует хорошо позаботиться о гидроизоляции стен, так как они разрушаются из-за обильного воздействия влаги.

Если вы решились строить дом из шлакоблоков, то следует помнить, что этот материал не является экологически чистым. Кроме того, стены из шлакоблока способны выделять ядовитые вещества, которые могут вызвать аллергию и негативно сказаться на дыхательных функциях человека. Кроме того, может так случиться, что некоторые вещества, использовавшиеся при изготовлении блоков в качестве заполнителя (к примеру, доменный шлак), могут дать радиоактивный фон. Поэтому целесообразнее всего перед приобретением шлакоблоков измерить их уровень радиации.

Газоблок или шлакоблок? Экспертное сравнение популярных строительных материалов. Часть 2

Мы продолжаем серию экспертных статей , в которых сравниваем газобетонные блоки с другими строительными материалами. Сегодня мы поговорим о газобетоне и шлакобетоне и сравним эти материалы по основным параметрам.

Мы продолжаем серию экспертных статей , в которых сравниваем газобетонные блоки с другими строительными материалами. Сегодня мы поговорим о газобетоне и шлакобетоне и сравним эти материалы по основным параметрам.

Действительно ли шлакоблоки опасны для экологии и здоровья человека?

Сколько стоит кубометр газоблоков и шлакоблоков?

Сколько лет прослужит здание из того и другого строительного материала?

Читайте нашу статью и вы все узнаете!

Часть 1. Сравнение кирпича и газобетона

Содержание

Состав и экологичность

Шлакобетонные блоки – это стройматериал, который состоит из цемента (связующее), песка и шлака . Иногда шлак могут заменять другим наполнителем: керамзит, гравий, кирпичный бой и др. Основной метод получения – вибропрессование . Существуют как пустотелые , так и полнотелые блоки.

Важно понимать, что если в шлакоблоках в качестве основного наполнителя выступает шлак, то такие блоки могут фонить – иметь повышенный уровень радиационной активности . Чтобы уровень радиации снизился до необходимой нормы, материал должен находиться на открытом воздухе около 1 года . Соответственно, жить в таком доме достаточно опасно. Однако этот стройматериал отлично подойдет для строительства различных хозяйственных построек: гараж, сарай и др.

Если вы все-таки выбрали для строительства дома шлакоблоки, обязательно замерьте их уровень радиоактивности перед покупкой.

В предыдущей статье мы подробно рассказали о составе газобетона и выяснили, что этот строительный материал абсолютно безопасен . Более подробно об экологичности и составе газобетона вы можете прочитать здесь .

В предыдущей статье мы подробно рассказали о составе газобетона и выяснили, что этот строительный материал абсолютно безопасен . Более подробно об экологичности и составе газобетона вы можете прочитать здесь .

Размеры

Стандартный размер газоблока – 600х300х200 мм . В 1 м3 содержится 28 отдельных блоков такого размера. Стандартный размер шлакоблока – 390х190х188 мм . В 1 м3 содержится 72 отдельных блока такого размера.

Что это значит на практике?

Здание из газобетона можно построить в 2 раза быстрее : для дома 10х10 метров понадобится примерно 840 газоблоков и 2160 шлакоблоков .

Плотность

Плотность газоблоков, которые чаще всего используются в строительстве – 500-900 кг/м3 . У шлакоблоков среднее значение плотности несколько выше – 800-1300 кг/м3 .

Что это значит на практике?

Шлакобетонные блоки немного тяжелее газоблоков. Соответственно, и нагрузка на фундамент тоже будет больше. Но стоит заметить, что эта разница не принципиальна и для строительства дома высотой до 2-х этажей усиление фундамента не потребуется (в отличие от кирпичного дома).

Прочность на сжатие

Сравнивая кирпич и газобетон, мы говорили, что такой параметр как прочность на сжатие показывает, какую нагрузку могут выдержать стены постройки. Для газоблоков усредненное значение составляет 25-50 кг/см2 . По прочностным характеристикам шлакоблоки выигрывают – их марка по прочности колеблется от М-35 (35 кг/см2) до М-100 (100 кг/см2).

Что это значит на практике?

Исходя из приведенных выше показателей, можно предположить, что из шлакоблоков можно строить высокие дома. Однако это большое заблуждение, потому что дома из шлакобетонных блоков недолговечны (подробнее в следующем пункте). Соответственно, многоэтажные жилые здания из этого материала строить очень опасно. А вот для устройства фундамента или цоколя такие блоки могут вполне подойти.

Из газоблоков, благодаря использованию технологии каркасно-монолитного строительства , можно возводить не только малоэтажные, но и многоэтажные дома.

Морозостойкость

Морозостойкость в строительстве означает то же, что и долговечность – сколько лет прослужит дом из того или иного материала. Для газобетона это значение составляет F100 (100 лет). Шлакоблоки сильно проигрывают газоблокам по этому параметру – они способны выдержать 15-35 циклов замораживания и оттаивания (максимальный показатель – F35 ).

Теплопроводность

Теплопроводность газобетона – 0,15-0,3 Вт/м•C° ;

Теплопроводность шлакобетона – 0,3-0,5 Вт/м•C° .

Что это значит на практике?

По данному параметру шлакоблок очень похож на кирпич, у которого это значение может варьироваться от 0,3 до 0,8 Вт/м•C°. Соответственно, толщина стен здания из шлакоблоков должна быть больше , чтобы летом дом не нагревался, а зимой не терял тепло. И, скорее всего, для дома из шлакоблоков вам понадобится и дополнительное утепление .

Огнестойкость

Огнестойкость

Оба строительных материала не горючи и способны выдерживать воздействие высокой температуры.

Расход раствора и «мостики холода»

Для кладки шлакоблоков используется простой цементный раствор , что делает кладочные швы достаточно большими – в пределах 8-12 мм . Такие швы являются «мостиками холода» и зимой в доме будет достаточно холодно. Газобетонные блоки можно класть на специальный клей, благодаря которому шов будет значительно меньше – всего 2-3 мм .

Кроме того, расход клея значительно меньше , чем расход цементного раствора, что позволяет сэкономить на этом пункте расходов.

Стоимость материалов

Цена шлакоблоков сильно зависит от наполнителя и плотности готового материала. В среднем, 1 кубометр хороших шлакобетонных блоков стоит на 30% дешевле газоблоков – 2300-2500 рублей . Однако стоит учитывать, что для строительства дома шлакоблоков потребуется больше, чем газоблоков.

Шлакобетон и шлакощелочной бетон: состав, использование и преимущества

Шлакобетон легче обычного бетона с гравиевым наполнителем и часто используется в малоэтажном строительстве. Он представляет собой смесь наполнителя – металлургических и топливных шлаков — и вяжущего агента. Стены из шлакобетона получаются прочными, долговечными, шумоизолирующими и термостойкими.

Этот вид бетона может иметь в своем составе щелочную составляющую и тогда он называется шлакощелочным бетоном. Щелочная активация применяемых шлаков происходит посредством добавления извести, каустической или кальцинированной соды, метасиликата натрия, жидкого стекла и других щелочей. Шлакощелочной бетон обладает очень высокой прочностью, а также высокой морозостойкостью и водонепроницаемостью.

В качестве вяжущего агента при приготовлении этого типа бетона можно использовать большое количество самых разных вяжущих материалов – цемент, глину, гипс, известь. Какой именно будет использован, зависит от расчетной нагрузки на стены. Самые прочные стены получаются из шлакобетона с цементом. Следующий по прочности – шлакобетон на основе извести.

Выбор вяжущего агента это не единственный параметр, который следует учитывать. Следует также брать во внимание размер шлакового камня. Как правило, применяют два вида – мелкий (фракция меньше 0,5–1,5 мм) и крупный (20–30 мм). Мелкая фракция дает тяжелый и прочный бетон с высоким коэффициентом теплопроводности. Включение крупных фракций, наоборот, дает более легкий, но менее прочный шлакобетон с высокими теплоизоляционными свойствами. Фракции более 6 мм нежелательно использовать – это значительно снижает прочность шлакобетона.

Выбор вяжущего агента это не единственный параметр, который следует учитывать. Следует также брать во внимание размер шлакового камня. Как правило, применяют два вида – мелкий (фракция меньше 0,5–1,5 мм) и крупный (20–30 мм). Мелкая фракция дает тяжелый и прочный бетон с высоким коэффициентом теплопроводности. Включение крупных фракций, наоборот, дает более легкий, но менее прочный шлакобетон с высокими теплоизоляционными свойствами. Фракции более 6 мм нежелательно использовать – это значительно снижает прочность шлакобетона.

Как получить разные фракции шлака? Для этого необходимо использовать два сита – одно с диаметром ячейки 40х40 мм, а диаметр другого должен быть 5х5 мм. На первом этапе наполнитель просеивают сквозь сито с крупными ячейками. Затем – через мелкое сито. При приготовлении бетона для наружных стен мелкие и крупные гранулы смешивают в пропорции 3:7. Для внутренних стен количество мелких фракций можно увеличить на единицу. Чтобы сделать прочность выше следует 20 % наиболее мелкой фракции заменить песком, исключив полностью гранулы более 10-12 мм.

Как приготовить шлакобетон

Последовательность этапов приготовления шлакобетона своими руками такая же, как при изготовлении обычного бетона с гравиевым наполнителем.

- За несколько часов до приготовления шлакобетонной смеси шлак желательно увлажнить. В дальнейшем это повышает прочность изделия. Цемент имеет свойство забивать все шероховатости и неровности на поверхности шлака, ослабляя тем самым вяжущее вещество, а это в итоге может привести к ослаблению прочности будущего изделия.

- Смешать шлаковые гранулы по технологии, указанной выше.

Обычно шлакобетон средней марки включает от 4 до 5 частей смеси из двух видов шлаков и по две части песка и вяжущего агента.

Применение шлакобетона в возведении стен

Возведение стен из шлакобетона можно реализовать двумя путями: возвести монолитные набивные стены или изготовить шлакобетонные блоки, из которых в дальнейшем выполнить монтаж стены. Первый подход более трудоемкий, но при этом требует меньше времени. При втором подходе отпадает нужда в опалубочных работах, за счет чего он требует меньших трудозатрат, но несколько дольше по времени.

Возведение стен из шлакобетона можно реализовать двумя путями: возвести монолитные набивные стены или изготовить шлакобетонные блоки, из которых в дальнейшем выполнить монтаж стены. Первый подход более трудоемкий, но при этом требует меньше времени. При втором подходе отпадает нужда в опалубочных работах, за счет чего он требует меньших трудозатрат, но несколько дольше по времени.

1 вариант – набивные стены. Их можно делать как монолитными, так и пустотелыми. Использование технологии пустотообразования уменьшает нагрузку на фундамент и снижает теплопроводность стен.

Для изготовления пустотелых стен в пространство, предназначенное для бетонирования, монтируют специальные вкладыши из дерева, оргалита или металла. Перед заливкой бетона вкладыши смазывают машинным маслом, солидолом или оборачивают пергаментом, рубероидом или толем. Можно также взять плотный картон и изготовить из него конусообразные трубы, которые затем использовать для формовки пустот. В этом случае нет необходимости в последующей выемке.

Когда бетон высохнет и осядет, образовавшиеся пустоты следует засыпать сухим шлаком, песком, гранулами пенопласта или другим утепляющим материалом.

Шлакобетонная стена получается довольно тяжелой, хорошо усаживается, поэтому ее необходимо армировать железным прутом 7–10 мм в диаметре – не менее 3-х прутов на ширину стены и 4–5 на высоту.

В тех местах, где по проекту должны будут монтироваться оконные и дверные проемы, в процессе заливки нужно вкладывать деревянные бруски, к которым в дальнейшем будут крепиться окна и двери.

Шлакобетонную смесь следует укладывать слоями, каждый 15 – максимум 20 см. Когда слой уложен, его нужно тщательно проштыковать с помощью металлического прута. Это особенно важно там, где бетон соприкасается с опалубочной конструкцией или вкладкой. Для того чтобы обеспечить надлежащую осадку, слой шлакобетона уплотняют специальной трамбовкой. После этого укладывают следующий слой. Таким же образом происходит заливка всей стены.

Когда шлакобетонные работы закончены и стены «схватились», бетон, если он был приготовлен на основе цемента как вяжущего материала, следует поливать водой. Это обеспечит крепость и прочность будущего сооружения. Для шлакобетонов на основе других вяжущих заливка водой, наоборот, нежелательна. Во избежание пересыхания им нужно лишь легкое увлажнение.

Рис.1. Опалубка для стен из шлакобетона (можно использовать и для обычного бетона)

Элементы: 1 – цоколь; 2 – внутреннее покрытие (рубероид или другой материал); 3 – клинья; 4 – распорка; 5 – стойки и 6 – боковые шиты.

2 вариант – шлакобетонные блоки. Для их изготовления потребуются специальные формы. Размеры блока могут быть разными, а материалы для создания вкладышей и формы можно использовать такие же, как для набивных стен.

В процессе формования и заливки смесь нужно тщательно уплотнять. Примерно часа через 3–4, когда произойдет первичное схватывание, блоки можно освободить из формы и уложить на просушку. Осуществлять просушку следует в хорошо проветриваемом месте, не допускающем попадания прямых солнечных лучей, например, в подсобке, в крайнем случае, в тени дерева. Всю первую неделю, пока шлакоблоки сушатся, если погода сухая, их следует увлажнять. Когда шлакоблоки достаточно затвердеют, их можно сложить слоями до 150 см. После полного высыхания блоки готовы к работе. Что касается технологии укладки шлакобетонных блоков, она такая же, как и укладка других видов блоков из бетона. А раствор подойдет из любых вяжущих – известковый, цементно-известковый, глиняный или цементно-глиняный.

Шлакоблоки имеют следующую классификацию:

- полнотелые – самые прочные, они применяются при строительстве несущих конструкций здания, для колонн, цокольных этажей и фундамента;

- пустотелые – их свойства зависят от вида и количества пустот. Бывают с прямоугольными, овальными, круглыми внутренними камерами. Блоки с овальными и круглыми пустотами считаются самыми прочными, а с прямоугольными – более удобными при монтаже, так как могут ровно ломаться без помощи специальных инструментов.

Пустотелые блоки из шлакобетона используют для возведения перегородок и стен. Блоки с пустотелостью 40 % – наименее прочные, но наиболее теплопроводные. Применяются для утепления вместе с более прочными материалами, а также в строительстве зданий, имеющих металлический каркас. 30-процентная пустотность дает неплохое сочетание теплопроводности и прочности – такие блоки являются самыми популярными в строительстве.

Пустотелые блоки из шлакобетона используют для возведения перегородок и стен. Блоки с пустотелостью 40 % – наименее прочные, но наиболее теплопроводные. Применяются для утепления вместе с более прочными материалами, а также в строительстве зданий, имеющих металлический каркас. 30-процентная пустотность дает неплохое сочетание теплопроводности и прочности – такие блоки являются самыми популярными в строительстве.

По назначению шлакоблоки имеют следующую классификацию:

- полый стеновой блок – может быть как полнотелым, так и пустотелым. Стандартные размеры 390?190?188 мм;

- стеновой полублок – пустотелый. Представлен в двух размерах: 390?120?188 мм и 390?90?188 мм;

- декоративные стеновые полублоки и блоки. С помощью специальных полиуретановых форм можно получить блок с фактурной поверхностью «под камень». Кроме того, появились цветные шлакоблоки, использование которых помогает существенно снижать затраты на строительство.

Преимущества шлакобетона и шлакоблоков

К преимуществам этого строительного материала относятся:

- относительно невысокая цена;

- небольшой вес шлакобетона – позволяет уменьшить расчетную нагрузку на фундамент и несущие элементы;

- большой размер блоков – увеличивает скорость строительства, снижает расходы, уменьшает сроки строительства, а также позволяет удобно транспортировать блоки;

- несложная технология кладки – можно выполнить ее самостоятельно;

- достаточно широкий выбор состава наполнителя для смеси – дает возможность подобрать свой собственный, подходящий по характеристикам материал;

- долгий срок службы – по нормативам время эксплуатации около 100 лет;

- экономия на штукатурке или облицовке при применении декоративного шлакоблока;

- высокие звукоизоляционные свойства.

Недостатки шлакобетонных блоков

Как у любого строительного материала, у шлакобетона есть и свои недостатки:

- неохотно держит тепло;

- требует достаточно большого количества времени на затвердевание;

- полное соответствие положенным для данной марки характеристикам наступает лишь через год – через 4 месяца после изготовления готовый блок имеет только 50 % прочности из заложенного потенциала;

- по сравнению с тяжелыми видами бетонов шлакобетон обладает более высокой гигроскопичностью и поэтому уже через несколько дней после производства требует внимательного ухода.

С другой стороны, при соблюдении надлежащих правил производства и ухода он становится долговечным строительным материалом с низкой себестоимостью.

Марки прочности шлакоблока

Марка прочности шлакобетонных блоков вместе с плотностью – это основные характеристики строительного материала. Для получения высокой несущей способности лучше применять марки М25 или М35, М10 следует использовать лишь в качестве утеплителя, а марки М50 и выше уже подходят для несущих стен.

Состав шлакобетона в соответствии с марками прочности

| Марка шлакобетона | Материал на 1 м3 шлакобетона, кг/л | Объемная масса шлакобетона, кг/м3 | |||

| цемент М400 | известь или глина | песок | шлак | ||

| М10 | 50/45 | 50/35 | 100/60 | 700/1000 | 900 |

| М25 | 100/90 | 50/35 | 200/125 | 700/900 | 1050 |

| М35 | 150/135 | 50/35 | 300/190 | 700/800 | 1200 |

| М50 | 200/180 | 50/35 | 400/250 | 700/700 | 1350 |

Процесс изготовления шлакоблоков своими руками на видео

Получили ответ на свой вопрос?

Поделитесь с друзьями и коллегами с помощью кнопок соц. сетей. Спасибо!

Читайте далее:

Опилкобетон возвращается на строительный рынок: успех неизбежен

Опилкобетон возвращается на строительный рынок: успех неизбежен Преимущества и области применения стеклофибробетона

Преимущества и области применения стеклофибробетона Стеклобетон: классификация, виды и свойства разных видов

Стеклобетон: классификация, виды и свойства разных видов Деревобетон — новое рождение известного стройматериала

Деревобетон — новое рождение известного стройматериала

Комментарии к статье «Шлакобетон и шлакощелочной бетон: состав, использование и преимущества»

Error thrown

Call to undefined function ereg_replace()

Применение шлакоблоков и шлакобетона в современном строительстве

В последнее время все чаще при строительстве малоэтажных зданий прибегают к легким бетонам, которые превосходят полнотелый кирпич и монолитный бетон по своим теплосберегающим показателям минимум в 1.5 раза, а скорость строительства при применении бетона с различными наполнителями значительно выше. Еще одним плюсом легких бетонов является их стоимость, которая намного ниже стоимости тяжелых бетонов.

Приготовление легкого бетона происходит путем смешивания составляющих: песка, цемента, воды и наполнителей, которые бывают пористые (керамзит, шлак, перлит), легкие органические (полистерол, арболит) и ячеистые (газобетон и пенобетон).

Применение легких бетонов

Наиболее доступными является бетон со шлаковым наполнителем. Как известно, шлаки — это побочный продукт, который образуется при производстве металла и при сжигании каменного угля, а так же антрацита. В зависимости от назначения бетона, прибегают к добавлению шлаков различного происхождения. Так, например, для несущих стен применяют металлургические шлаки, которые увеличивают их прочность, а для внутренних стен используются топливные шлаки, улучшающие теплоизоляцию. Так же для улучшения свойств шлакобетона необходимо достичь оптимального гранулометрического состава, для чего шлак просеивается через специальные сита, сначала крупные, с размером ячеек 40X40мм, а потом мелкие 5X5мм. Соотношение крупных и мелких частиц в бетоне на прямую влияют на его прочностные и тпелоизоляционные характеристики — так при применении крупного шлака, бетон получается легкий с хорошей теплоизоляцией, но менее прочным, а при применении мелкого шлака наоборот — более прочным, но с меньшей теплоизоляцией. Для возведения несущих стен соотношение мелкого шлака к крупному должно составлять не менее 3:7. Так же для увеличения прочности стен добавляется 20% песка от общей массы шлака, а для пластичности- 3- 5% глиняного или известкового теста. В монолитных стенах из шлакобетона при заливке можно создавать пустоты и вводить вкладыши из менее плотных материалов дерево, пенопласт, полиуретан, бумага, которые улучшают теплозащитные свойства стен, сокращают расход бетона, но снижают прочностные их характеристики.

Шлакобетон маркируется цифрами, которые характеризуют его прочность. Так марка 10 рассчитана на нагрузку 10 кг/см2 и изготавливается в следующих пропорциях:

- цемент марки 200 – 1 часть,

- шлак- 15 частей, из которого мелкого-5,крупного-10 и применяется исключительно как утеплитель.

Марка 25, с расчетной нагрузкой 25 кг/см2, имеет следующие пропорции:

- на 1 часть цемента марки 200 приходится 8 частей шлака ( мелкого-3, крупного-5) и применяется для возведения внутренних стен.

Самая прочная марка 50 необходима для несущих стен, которая изготовляется исходя из пропорций:

- 1 часть цемента марки 400 и 8 частей шлака, притом в равных пропорциях крупного и мелкого по 4 части и способна выдерживать нагрузку соответственно 50 кг/см2.

При возведении стен из легких бетонов применяется опалубка, изготовленная из досок, обработанных водоотталкивающими составами и оббитых изнутри металлом, рубероидом или синтетической пленкой. По мере заливки стен бетоном опалубка переставляется выше, и крепится с помощью стальных шпилек с резьбой под гайки длинной 50-70 мм. с каждой стороны или же к неподвижным стойкам, установленным через 1,5 метра вдоль заливаемых бетоном стен. По истечению 3 дней после заливки, бетон набирает прочность, и опалубку снимают или переставляют выше.

Шлакоблоки: технология производства, состав

Для ускорения процесса возведения зданий применяется шлакоблок, который изготавливается из предварительно приготовленного шлакобетонного раствора, путем естественной усадки или вибропрессованием в формах. Разборные формы изготавливаются за ранее из дерева в виде ящиков без дна. Их стенки оббиваются металлом или же пластиком, с целью предотвращения впитывания влаги деревом. Смесь из цемента, шлака и воды загружается в бетоносмеситель и раствор тщательно перемешивается до однородной массы, после чего загружается в формы с пустотообразователями или без них. После загрузки, раствор уплотняется с помощью прижима и вибрации. Стандартный размер шлакоблока регламентирован ГОСТ и составляет 188x199x399мм., однако самостоятельно можно производить блоки любых размеров, зависящие от толщины стен, способов укладки и переноски. Отформованные блоки необходимо выдерживать 2-3 недели, при этом избегать попадания на них прямых солнечных лучей, а при сухой и ветреной погоде периодически обильно их смачивать.

Шлакоблоки могут быть монолитными и пустотными. Монолитный блок изготовлен без полостей. Достоинством таких блоков является повышенная прочность, а из недостатков можно выделить большую массу и плохую теплоизоляцию. К пустотным — относятся блоки с полостями, которые могут варьироваться от 30 до 40 % от общего их объема. В отличие от монолитных, они обладают хорошей теплоизоляцией и малым весом, но применять их для несущих конструкций не рекомендуется, из-за сниженных прочностных характеристик. Так же в шлакоблок, как и шлакобетон можно вводить вкладыши из различных менее плотных материалов. Хорошим заполнителем является опила или древесная стружка, которая значительно облегчает строительный материал и улучшает его теплоизоляцию.

Итак, шлакоблок и шлакобетон это современные облегченные материалы, предназначенные для строительства небольших зданий, с помощью которых возможна относительно высокая скорость возведения стен. Невысокая стоимость, по сравнению с аналогами, делает применение данного материала экономически выгодным. Однако существует ряд недостатков шлакоблока и шлакобетона, к которым можно отнести относительно невысокую прочность (запрещается строительство многоэтажных зданий из данного материала) и плохую морозостойкость. Так же из-за возможной токсичности шлака не рекомендуется применять его при возведении жилых домов, однако шлакобетон и шлакоблок идеально подходит для производственных зданий.

Шлакоблок. Характеристики, виды, плюсы, минусы и цена шлакоблока

Нестандартный взгляд. Шлакоблок стали использовать для внутреннего оформления домов, изготовления мебели. Помните темы из интернета о применении в интерьере деревянных поддонов?

Фото демонстрируют сложенные из них журнальные столики, кровати, диваны. Так вот, кладка шлакоблока тоже пригодна не только для строительства домов, гаражей, бань и беседок.

Материал пускают на интерьерные перегородки, отделяя ими, к примеру, зону гардеробной. Полые блоки ставят на ребро, пропуская в отверстия доски и получая лавочки.

Из шлакоблоков собирают основания кроватей и дворовые клумбы. Землю для цветов засыпают все в те же отверстия плит. 4 блока и стеклянный прямоугольник сверху, — вот и стол для журналов. Идеи нестандартны, как и материал. Ниже расскажем, чем он уникален.

Что такое шлакоблок?

Шлакоблок – отечественная придумка. Изобретен материал в начале 20-го века. Еще до революции из него по указанию Николая 2-го возвели гараж во внутреннем дворе Эрмитажа.

Автором проекта стал Николай Крамской. Творение сына известного художника Ивана Крамского стоит по сей день. В 2011-ом эрмитажный гараж из шлакоблока отреставрировали и «подогнали» под современные стандарты.

Автомобили нынче другие, да и количество их на музей иное. Что же касается кладки из шлакоблока, она сохранилась в удовлетворительном состоянии. Реставраторы лишь оформили гараж штукатуркой. 100 лет – прогнозируемый срок службы шлакоблока. Но, как видно, материал способен и на большее.

По составу шлакоблок – смесь бетона и шлака. В честь последнего материал и назван. Шлак берут из доменных печей, то есть, с металлургического производства. В основном, это отходы чугунолитейного дела.

Но, шлаки образуются и при формировании иных сплавов, не только на основе железа. В любом случае, отходы легче основной смеси. Шлак всплывает на поверхность расплава, откуда его и собирают.

Шлак – не просто отход, а еще и сорбент. Он вбирает в себя вредные примеси, оставляя итоговый сплав металлов чистым и качественным. Так, шлаки втягивают в свои поры фосфор, серу.

Сами отходы состоят из оксидов кальция, кремния, магния, алюминия… Среди списка есть несколько соединений, известных общественности как минералы. Оксид кремния, к примеру, это кварц – основа стекла.

В шлаках встречаются, так же минералы ларнит, морвинит, меллилит. Отчасти, состав безобиден. Но, некоторые примеси токсичны. Поэтому, изготовление шлакоблоков сопровождается их выветриванием на воздухе в течение года.

Характеристики и виды шлакоблока

Снижая токсичность шлакоблоков и стремясь к их скорейшей продаже, производители со временем стали менять рецептуру материала. Можно встретить плиты, в которых доля шлака уменьшена, зато, добавлены керамзит, песок, опилки, битый кирпич и прочие бросовые субстанции.

Так шлакоблоки начинают перекликаться с керамзитобетоном и арболитом, основанным на смеси цемента с древесной стружкой. Граница между материалами стирается. Но, классический вариант шлакоблока: цемент, песок и шлак.

Последний, хоть и легче чугунного расплава, весьма тяжел. Поэтому, стандартный вес шлакоблока – 25-30 килограммов. Тягать такие плиты – задача не из простых.

Есть облегченные варианты шлакоблока. Они пустотелые, то есть, с полостями. «Воздушные мешки сводят вес блоков к 18-23-ем килограммам, к тому же, увеличивают теплоемкость материала и его шумоизолирующие свойства.

Если нужен дом из шлакоблока, выбирают, как правило, пустотелые образцы. Из полнотелых жилые здания строят, обычно, в жарком климате, или с дополнительным утеплением.

Монолитные шлакоблоки быстро промерзают, хоть и отличаются прочностью. Поэтому, из полнотелых плит делают крылечки, фундаменты небольших строений, гаражи и прочие строения, где не требуется температура, комфортная для жизни.

По конфигурации бывают не только полноценные «кирпичики», но и полублоки. Последние, усечены в ширину, используются для перегородок. Размер шлакоблока половинчатого типа: 390 на 120 на 188 миллиметров против стандартных 390 на 190 на 188. При этом, вес полублока равен 10-13-ти килограммам.

По внешнему оформлению шлакоблоки делятся на обычные и с декоративной поверхностью. Последняя, как правило, имитирует природный камень, к примеру, гранит, или мрамор. Имеются в виду неровности натуральных пород.

Хотя, цвет у шлакоблоков тоже меняется. Материал сложно окрашивается. Цветовая палитра ограничена зеленоватым, черным, бежевым и терракотовым.

Добиться нужного оттенка удается не только с помощью химических красителей, но и натуральных материалов. Терракотовая краска, к примеру, — итог добавки в блоки кирпичной крошки.

Решение купить шлакоблок должно сопровождаться изучением марок плит. Так, стеновые варианты бывают 35-е, 50-е, 75-е, 100-е и 125-е. Число указывает на плотность плит. Чем она выше, тем большие нагрузки способна выдержать кладка.

Так, для фундаментов рекомендованы лишь 125-ый и 100-ый шлакоблоки. Из них, так же, возводят цоколи. 75-я и 50-я марки предназначены для наземных стен и межкомнатных перегородок. Блоки со знаком «М-35» используют только для утепления.

Делятся шлакоблоки и по морозостойкости. Для внешних стен, к примеру, рекомендованы 30-я,и 50-я маркировки. Большая из них предназначена для особо холодных регионов. Число марки отражает количество циклов заморозки-разморозки, которое плиты точно переживут.

Попадая в поры материала и замерзая в них, вода расширяется, распирая плиты. В итоге, баня из шлакоблока может потрескаться, потерять герметичность, как и прочие постройки. Соответственно, «кирпичики» с оставшимися 25-ой и 15-ой маркировками применяют лишь для внутренней отделки или временных построек.

На свойства шлакоблока во многом влияет его состав, вид шлака и прочих наполнителей, марка цемента. Так, наиболее крепкие и плотные плиты формируют на основе 400-го и 500-го портландцементов. Число отражает нагрузку в килограммах на один куб, которую способны выдержать изделия из бетона.

Из шлаков больше всего прочности строительным блокам придают отходы производства чугуна. Хотя, чаще в «кирпичики» добавляют угольные шлаки.

«Бояться» их не стоит. Отходы угольного производства мелкодисперсные. Это облегчает прессовку и делает блоки плотными, крепкими. Угольный шлак, кстати, более щелочной, чем доменный и менее токсичен.

Производство шлакоблока

Шлакоблок своими руками, или же в заводских условиях, производят методом вибропрессования. Это уплотнение жесткой смеси исходных компонентов. Жесткой именуют сухую заготовку.

Снизу или с боков ее сотрясают. Эта вибрация ведет к уплотнению материала. Завершает формирование блоков специальный пресс. Он воздействует на «кирпичики» сверху.

Для вибропрессования нужен станок для шлакоблоков. Есть любительские и профессиональные модели. Однако, кустарное производство протекает, как правило, без вибропресса.

Дабы не тратиться на него, предприниматели пользуются лишь формами. Это металлические лотки, в которые заливается бетонная смесь. Иногда они сколачиваются из деревянных досок. Для удобства делают ячейки для одновременной заливки нескольких шлакоблоков, увеличив длину и ширину внешних граней ящика.

Остается залит в формы раствор и сделать в блоках пустоты. Используют стеклянные бутылки. Ими продавливают шлакоблоки лишь те, кто производит строительные «кирпичики» у себя во дворе, гараже. На крупных производствах пустоты в блоках делают с помощью металлических трубок.

Если пользоваться бутылками, придется удалять излишки раствора, выдавливаемого ими. Эти остатки можно пустить на новые блоки. Одного мешка цемента, кстати, хватает примерно на 40 плит стандартного размера.

Специального помещения для производства не нужно. Поэтому, изготовление шлакобетона называют успешной бизнес-идеей. Однако, стоит учесть малый спрос на кустарные плиты.

Они не отвечают ГОСТам. Потребитель стремится переплатить, но быть уверенным в качестве товара. «Кирпичи» собственного выпуска, обычно, в собственном хозяйстве и используют.

Плюсы и минусы шлакоблока

Если говорить о блоках, сделанных по нормативам, их плюсом является простота кладки. Ее техника доступна каждому. Если бы ни вес блоков, их и дети бы клали. К тому же, шлакоблоки неинтересны грызунам, грибкам и прочим биогенным разрушителям.

Не берет материал и огонь. С точки зрения пожароопасности герой статьи – один из лучших бетонов, поскольку и доменный и угольный шлаки тугоплавки. Для их размягчения нужны тысячи градусов.

В плюсы шлакоблока записывают, так же, его цену. О ней поговорим отдельно. Пока же, скажем, что на просторный гараж для двух машин тратиться около 40 000 рублей. Это при условии покупки стандартных плит с полостями, занимающими около 28% объема. Траты на сцепляющий раствор не учтены.

Теперь, покритикуем шлакоблок. Минусы материала значительны. Во-первых, героя статьи легко разрушает влага. Приходится закрывать дома из шлакоблока фасадами. Простым выходом кажется штукатурка.

Однако, она плохо сцепляется с поверхностью плит. Через несколько лет покрытие начинает трескаться и отлетать от стен. Прежде чем штукатурить эрмитажевский гараж, кстати, его обложили обычным кирпичом.

Он скрыл старинную кладку шлакоблока, зато, сделал стены из него пригодными для ремонта. К тому же, в кирпичной оболочке у плит начала 20-го века меньше поводов продолжать стареть.

Второй минус шлакоблока – запрет на многоэтажное строительство. Максимум – дома в 3 этажа. Их возведение из героя статьи возможно при заливке бетонного армопояса. Обычно, из шлакоблока строят 1-2-этажные дома.

Соседи, при этом, перешептываются о токсичности и даже радиоактивности блоков. В шлаках, действительно, встречается чуть ли ни вся таблица Менделеева. Не секрет, что часть ее опасна для здоровья.

Чтобы не подорвать свое, стоит приобретать шлакоблок, к которому прилагаются результаты экспертиз. Есть дозиметр? Проверьте материал на радиоактивность. Доказательств ее выявления в шлакоблоках нет. Но, для успокоения души тест не помешает.

Цена шлакоблока

Производителей интересуют цены не только на сами блоки, но и станки для их производства. Миниатюрные вибромашины предлагают и за 19 000 рублей. Станки промышленного плана стоят уже от 190 000.

При этом, за один стандартный шлакоблок платят 20-40 рублей. Кубометр, соответственно, стоит примерно 2 000-4 000 рублей. В регионах, где производят шлакоблоки, они дешевле. Если материал завозится, цена растет.

Влияет на запросы продавцов и сезон. В разгар строительства цены поднимают. В холода стоимость шлакоблока снижают и готовы предложить ответственное хранение до весны.

Шлакоблок с декоративной поверхностью стоит на 20-30% дороже простых «собратьев». С цветом добавляются еще 5%. Заплатить их не всегда есть кому. Во многих регионах декоративные шлакоблоки не производят из-за затратности технологии и малого спроса.

Герой статьи славится, как бюджетный материал из категории «дешево и сердито». Идя к продавцу с изначальной целью сэкономить, потребители редко готовы поменять планы и раскошелиться.

Ценник за полнотелые плиты шлакоблока больше, чем за пустотелые. Пустоты в плитах – это экономия материала, а значит, и средств. Полости в «кирпичиках», к слову, бывают круглыми, прямоугольными, квадратными.

Свойства шлакоблоков от формы пустот не зависят. Полости стоит воспринимать лишь как декоративный элемент. Иногда, форма и количество пустот становятся своеобразной визитной карточкой производителя. Узнаваемость качественного товара на рынке – временное явление. Мелкие производители начинают копировать дизайн успешных блоков.

Огнестойкость

Огнестойкость Опилкобетон возвращается на строительный рынок: успех неизбежен

Опилкобетон возвращается на строительный рынок: успех неизбежен Преимущества и области применения стеклофибробетона

Преимущества и области применения стеклофибробетона Стеклобетон: классификация, виды и свойства разных видов

Стеклобетон: классификация, виды и свойства разных видов Деревобетон — новое рождение известного стройматериала

Деревобетон — новое рождение известного стройматериала