Возможности фибробетона в архитектуре: от деталей до конструктива

Каталог публикаций Интернет-изданий

Французский садовник по имени Joseph Monier впервые изобрел железобетон в 1849 году. Если бы не этот железобетон, большинство современных зданий сегодня не стояло бы.

Железобетон можно использовать для изготовления рамок, колонн, фундаментов, балок и т. Д. Армирующий материал должен обладать отличными связующими характеристиками, высокой прочностью на растяжение и хорошей термической совместимостью. Для армирования требуется гладкая передача нагрузки от бетона к поверхности раздела между бетоном и армирующим материалом, а затем к арматурному материалу. Таким образом, бетон и армированный материал должны иметь одинаковое напряжение.

Стальные стержни укреплены в бетон (промышленый железобетон). Штанги имеют шероховатую гофрированную поверхность, что позволяет лучше склеивать стальные арматуры, благодаря чему бетон приобретает дополнительную прочность на растяжение. Прочность на сжатие, изгиб также показывают заметное улучшение характеристики теплового расширения стальных арматур и бетона должны соответствовать. Арматура должна иметь поперечное сечение, равное 1% для плит и балок, это может быть 6% в случае колонн. Бетон имеет щелочную природу, это создает пассивирующую пленку вокруг стержней, тем самым защищая ее от коррозии. Эта пассивирующая пленка не будет образовываться в нейтральном или кислом состоянии. Карбонирование бетона происходит вместе с поглощением хлорида, что приводит к разрушению стальной арматуры.

Сравнивая растягивающую способность стальных стержней и бетона + стальные арматуры, железобетон можно назвать армированным (растяжимость стержней меньше, чем бетон + бар), он более армирован (растягивающая способность стали больше, чем бетон + стальное растяжение Прочность усиливается, но без предварительного предупреждения и под усиленными отказами, но предупреждает об деформации до того, как она не срабатывает. Поэтому лучше рассмотреть армированный бетон.

2 Фибробетон (FRC — FIBER REINFORCED CONCRETE)

Конструкционный материал постоянно развивается. Спрос на высокопрочный, нетрескающийся, стойкий и более легкий бетон привел к развитию волокнистого железобетона (2, 3, 4, 5, 6, 7). Используемые волокна представляют собой сталь, нейлон, асбест, стекло, углерод, сизаль, джут, койер, полипропилен, кенаф.

Конструкционный материал постоянно развивается. Спрос на высокопрочный, нетрескающийся, стойкий и более легкий бетон привел к развитию волокнистого железобетона (2, 3, 4, 5, 6, 7). Используемые волокна представляют собой сталь, нейлон, асбест, стекло, углерод, сизаль, джут, койер, полипропилен, кенаф.

2.1 История фибробетона

Практика добавления некоторых волокон к строительным материалам относится к древним временам. Когда конский волос, соломинки были использованы для укрепления кирпичей. В 1911 году Портер обнаружил, что волокно можно использовать в бетоне. В начале 1900 года было использовано асбестовое волокно. В 1950 году волокнистый железобетон стал представлять интерес, так как был обнаружен асбест, представляющий собой риск для здоровья. В 1963 году Ромуальди и Бэтсон опубликовали свою классическую работу по FRC. С тех пор не было оглядки, в бетоне использовались стекло, сталь, полипропиленовое волокно.

2.2 Необходимость фибробетона

Использование бетона в качестве конструкционного материала в определенной степени ограничивается такими недостатками, как хрупкость, низкая прочность на растяжение и низкая устойчивость к ударопрочности, усталости, низкой пластичности и низкой прочности. Он также очень ограничен для получения динамических нагрузок, вызванных взрывами.

Хрупкость компенсируется в структурном элементе введением армирующей (или) предварительно напряженной стали в зоне растяжения. Однако это не улучшает основное свойство бетона. Это всего лишь метод использования двух материалов для требуемой производительности. Основная проблема низкой прочности на растяжение и требований высокой прочности все еще сохраняется, и ее необходимо улучшить с помощью различных типов армирующих материалов. Дальнейший бетон также недостаточен в пластичности, устойчивости к усталости и ударам. Важность предоставления необходимых количеств в бетоне возрастает с его разнообразными и сложными применениями в сборных и сборных строительных элементах. Разработка требуемых характеристик бетона позволит решить проблемы инженеров-конструкторов путем добавления волокон и добавок.

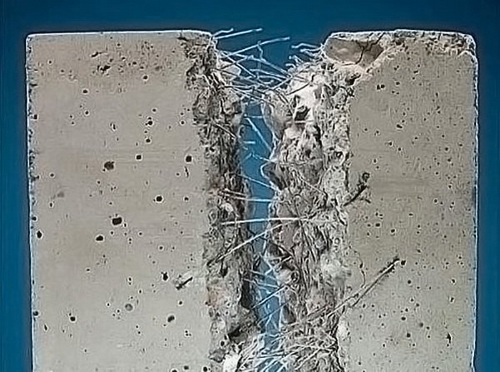

Роль волокон, по существу, заключается в том, чтобы задерживать любые продвигающиеся трещины, применяя силу пробивки на концах стоек, тем самым замедляя их распространение по матрице. Таким образом, конечная трещинная деформация композита увеличивается во много раз больше, чем у ненакрепленной матрицы. Для таких целей могут использоваться такие присадки, как летучая зола, кремнезем, гранулированный доменный шлак и метакаолин.

Однако добавление волокон и минеральных добавок имеет определенные проблемы, связанные с перемешиванием, поскольку волокна имеют тенденцию к образованию шариков, а способность к обработке имеет тенденцию к уменьшению во время смешивания.

2.3. Поведение волокна в бетоне

Волокна способствуют уменьшению кровоточивости в свежем бетоне и делают бетон более непроницаемым на закаленной стадии. Вклад определенного процента волокон в бетон в сторону прочности на изгиб меньше по сравнению с прочностью, предоставляемой арматурой. Самое главное, волокно ограничивает рост трещины под нагрузкой, тем самым останавливая конечное растрескивание. Неметаллические волокна, такие как стекловолокно, устойчивое к щелочам, и синтетические волокна обеспечивают устойчивость к химическим веществам. Армирующая способность волокна основывается на длине волокна, диаметре волокна, процентном содержании волокна и состоянии смешивания, ориентации волокон и соотношении сторон. Соотношение сторон — отношение длины волокна к его диаметру, которое играет важную роль в процессе армирования.

3.1 Асбестовое волокно

Одну из разновидностей фибробетона производят из натурального минерального волокна. Асбестовое волокно демонстрирует очень хорошую устойчивость к нагреву, электрическим, химическим повреждениям и возгоранию. Он имеет среднюю прочность на растяжение. Поэтому он стал очень популярным в конце 19 века. Асбест представляет собой комбинацию из шести природных силикатов. Они были первоначально использованы в строительстве изоляции изоляции для горячей пластины отверждения. Требуется больше воды, когда асбестовое волокно смешивается с цементом из-за высокой абсорбции. Но позже было обнаружено, что асбест был канцерогенным по своей природе, поэтому очень вероятно для здоровья человека, что он был полностью запрещен.

3.2 Углеродное волокно

Углеродное волокно улучшает эластичность и дает хорошую прочность на растяжение. Они образуются при окислении полиакронитрильных волокон. После окисления проводят термический пиролиз с получением углеродных волокон. Они обладают высокой эластичностью и хорошей прочностью на растяжение. С помощью этого волокна производится руль руля.

3.3 Арамидное волокно

Это синтетическое волокно. Как называют это ароматический полиамид. Арамидное волокно является другим усиливающим материалом, который можно использовать. Они образуются при взаимодействии аминогруппы и галогенидной группы карбоновой кислоты. Это волокно коммерчески известно как технора, кевлар, номекс. Кевлар первоначально использовался в качестве композиционного материала для изготовления воздушной рамы коммерческого самолета, поскольку они представляют собой очень легкий и высокопрочный материал. В этих волокнах все цепные молекулы ориентированы вдоль оси волокна, поэтому высокая прочность химической связи приводит к ее высокой прочности. Это было впервые обнаружено DuPont. Они были превосходной заменой для асбеста.

3.4. Металлические волокна

Они производятся путем нагревания металла до его испарения, а затем осаждения его при очень высоком давлении на пленку из полистирола. Металлическое волокно обычно является алюминированной нейлоновой нитью. Металлическое волокно — это комбинация пластика и металла. Их также можно извлечь из стальной ваты. Металлические волокна представляют собой волокна углеродистой стали или волокна из нержавеющей стали.

3.5 Полипропилен, полиэтилен, нейлоновая нить

Они показывают высокую щелочную резистивность и кислотостойкость. Полипропилен представляет собой полимер полиолефина. Полипропиленовое волокно в форме фибриллированных пленочных волокон демонстрирует отличное сцепление с матрицей, поскольку матрица может легко входить в эту фибриллу, что обеспечивает хорошую ударопрочность. Нейлон и полипропилен имеют очень высокую прочность на растяжение 561,0 — 867,0 Н / мм2. Они могут использоваться там, где требуется высокое поглощение энергии, поскольку их высокое удлинение (15-25%) поглощает больше энергии. Низкий модуль этого волокна уменьшает усиливающее свойство. Они широко используются в свайном кожухе, не нагружающем коррозионную стойкость элементе, блоке плавающей установки облицовки, ингибиторе растрескивания трещин. Это очень хороший заменитель стальной арматуры в аспекте транспортировки и обработки в случае сборных элементов, поскольку при использовании пластмассового волокна уменьшается размер (образуется более тонкая секция) и повышается сопротивление трещинообразованию, что экономит материал, транспортировку и монтаж.

Стеклянный цемент состоит из 4 — 4,5% по объему стекловолокна, смешанного с цементным или цементно-песчаным раствором. Этот армированный стеклом цементный раствор используется для изготовления бетонных изделий толщиной от 3 до 12 мм. Способы производства отличаются и включают распыление, литье, прядение, экструзию и прессование. Каждый метод придает конечным продуктам различные характеристики. Напыление распылением представляет собой очень подходящий и, безусловно, наиболее разработанный метод обработки. В простейшей форме обработки распылением одновременные спреи цементно-растворной суспензии цемента и измельченного стекловолокна осаждаются из двойного распылителя в подходящую форму или на соответствующую форму. Раствор суспензии подается в пистолет-распылитель из дозирующей насосной установки и распыляется сжатым воздухом. Стекловолокно подается в измельчитель и питатель, который установлен на одном и том же узле пистолета. Волокна изготавливаются из стеклянных карьеров. Стеклянные карьерные продукты плавятся в печи, а затем из процесса втулки получают волокнистые нити. Они лучше всего подходят для применения в качестве ремонта строительных материалов для восстановления старых зданий наследия и архитектурных приложений.

3.7 Натуральное волокно

Натуральное волокно — это древесное волокно, состоящее из бамбука и т. Д., Фруктовое волокно (койр), волокно стебля, то есть джут, кенаф, сан, лен и т. Д., И листовое волокно, как хенкуин, сизаль, кокос. Естественным преимуществом является экономичное и энергоэффективное производство этого волокна. Но они обладают высокой водопоглощаемостью, низкой щелочестойкостью, склонны к атакам насекомых и грибов и имеют низкий модуль упругости, что делает его сдерживающим фактором для использования в бетоне. Волокна сизаля извлекаются из листьев агавы сизалана. Он состоит из пектина, лигнина и гемицеллюлозы. Они сильны, но склонны к щелочной атаке. Древесное волокно или целлюлозное волокно — самая популярная из используемых натуральных волокон в бетоне. Высокий модуль упругости, предел прочности при растяжении и доступность являются основным преимуществом. Древесное волокно извлекается из древесины с помощью процесса, называемого варкой. Древесное волокно содержит целлюлозу, гемицеллюлозу и лигнин. Лигнин снижает прочность волокна, поэтому для удаления лигнина используется химический процесс варки целлюлозы, называемый крафт-сульфатом или сульфатом. Очень низкое щелочеустойчивое свойство древесного волокна может быть улучшено путем использования процессов, которые будут ограничивать дезинтеграцию волокна в щелочной среде.

Бетон по мировым стандартам

Сеть заводов «Бетон 222» — уникальные предприятия, оснащенные лучшим немецким оборудованием

- Бетонные заводы

- Общая информация

- Завод Бетон 222

- Завод Бетон 223

- Завод Бетон 224

- Завод Бетон 227

- Новости

- О Концерне «КРОСТ»

- Продукция

- Виды продукции

- Технологии

- Лаборатории

- Сертификаты

- Liebherr

- Цена

- Прайс-лист сети «Бетон 222»

- Прайс-лист сети

лабораторий «Бетон 222»

- Галерея

- Жилая недвижимость

- Общественные пространства

- Образовательные учреждения

- Спортивные объекты

- Транспортная инфраструктура

- Сеть заводов «Бетон 222»

- Храмы

- Контакты

- Адреса предприятий

- Отправить сообщение

- Общая информация

- Завод Бетон 222

- Завод Бетон 223

- Завод Бетон 224

- Завод Бетон 227

- Новости

- О Концерне «КРОСТ»

Оставьте нам ваш номер телефона, и мы перезвоним в удобное вам время.

- Главная

- /

- Бетонные заводы

- /

- Новости

Возможности фибробетона в архитектуре: от деталей до конструктива

Широкое применение фибробетона в архитектуре — лишь вопрос времени. На примере зарубежных и российских объектов, а также опыта Концерна «КРОСТ», показываем, на что способен этот материал уже сейчас.

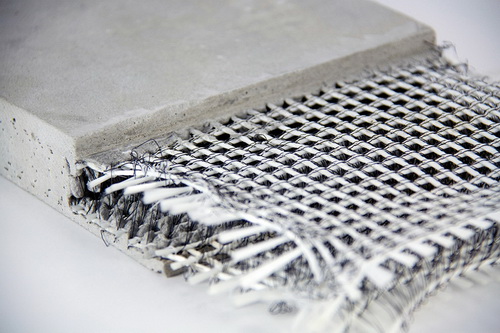

Фибробетон получают при добавлении волокна, которое бывает нескольких видов: базальт, стекло, полипропилен или сталь. В зависимости от вида волокна меняются параметры: например, при добавлении стекла прочность этого материала будет сравнима с бетоном, при этом он получится пластичным и легким. Плотность — от 1600 до 1800 кг/м³, прочность при сжатии — 40-60,0 МПа, при изгибе — 18-25 МПа.

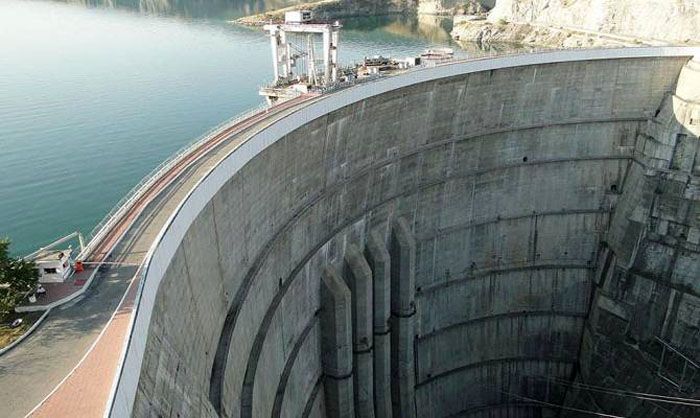

Если в фибробетон добавляют не стеклянное, а металлическое волокно, все его характеристики возрастают в несколько раз. Плотность увеличивается до тех параметров, при которых его можно использовать для возведения объектов повышенной сложности — аэродромов, мостов, объектов энергетики и метрополитена — такой материал не боится ни влаги (водонепроницаемость W6—W20), ни перепадов температур (морозостойкость — до 300 циклов). Прочность на сжатие возрастает до 110-200 МПа, что в 8 раз превышает возможности обычного бетона. Благодаря этому свойству его применяют и для несущих конструкций.

Фасады и детали

Фибробетон подходит как для крупных, так и для самых детализированных архитектурных элементов. Благодаря легкому весу и пластичности, в качестве материала для фасадов особенно популярен стеклофибробетон. Его, например, использовали в МОПах «Голландского дома» в ЖК Union Park, а также в ЖК «Невский», облик которого обусловлен морской темой. Фасады третьего и четвертого корпусов «Невского» украшены белоснежными декоративными элементами в виде морских узоров и животных. Все детали выполнены на фабрике «Фиброль» которая в составе промышленного комплекса Концерна «КРОСТ» занимается производством из фибробетона.

Стеклофибробетон стал незаменимым при оформлении комплекса апартаментов ART Portofino, каждый из корпусов которого воплощает одно из исторических архитектурных направлений — от готики до модерна. По рисункам итальянского архитектора Андреа Десимоне на фабрике «Фиброль» изготовили разнообразные по форме элементы: лепные карнизы, обрамления окон, стрельчатые арки и т.д.

Изделия из стеклофибробетона делаются на фабрике методом пневмонабрызга. Для каждого создается уникальная рельефная матрица. Все начинается с детального чертежа. На первом этапе изготавливается модель, материалом для которой служит пенопласт, пенополистерол или гипс, в зависимости от сложности элемента. Второй этап — это изготовление формы для нанесения раствора — ее делают из силикона или стеклокомпозита («стеклопластика»). Затем в производственном цеху осуществляется заливка или пневмонабрызг бетонного раствора на формы матрицы. Ее смазывают специальным раствором, для того чтобы конечное изделие можно было легко снять. При помощи пистолета и высокого давления смесь наносится на форму, тем самым образуя предварительный первый слой. После этого наносятся последующие слои.

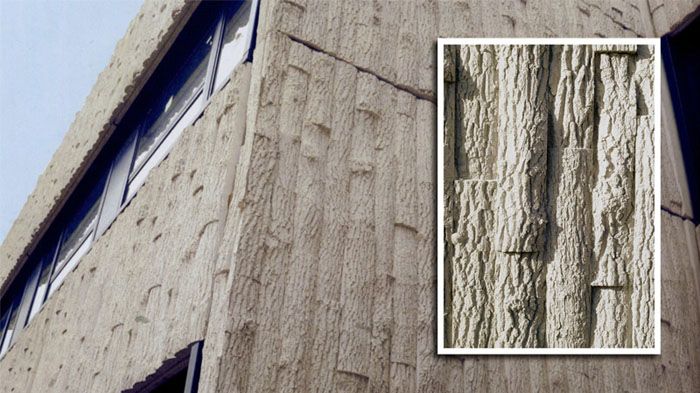

Из фибробетона изготавливают фасады как для жилых, так и для общественных зданий. Так, для отделки фасадов Хорошевской гимназии на производстве фабрики «Фиброль» специально были разработаны крупногабаритные фибробетонные панели. Также была запроектирована и сертифицирована инновационная система крепления. Максимальный размер панелей достигает 5 метров. Материал хорошо переносит все невзгоды российского климата, а по прочности сравним с натуральным камнем. Отделка имитирует две фактуры: травертин и дерево.

Конструктивные элементы

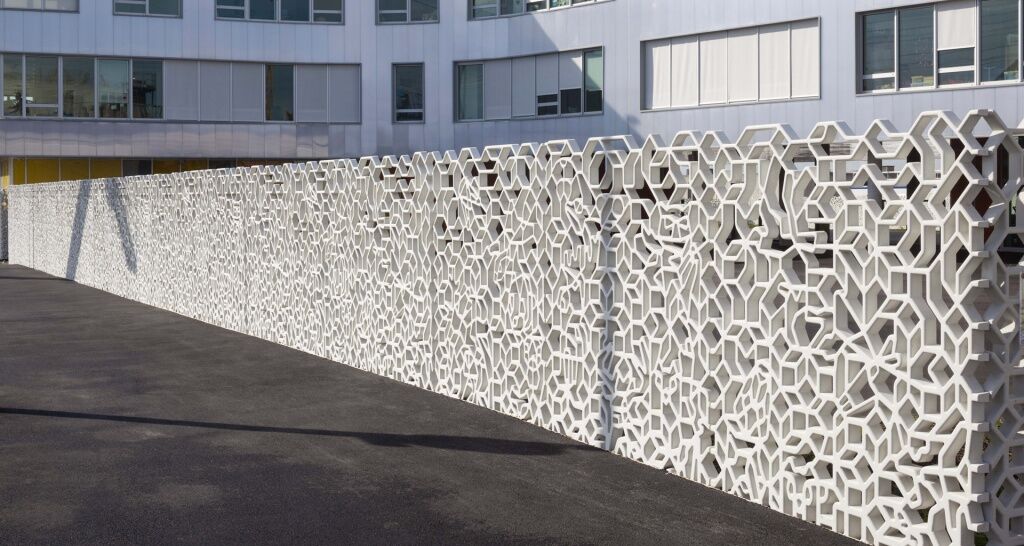

Фибробетон с армированием из металлических волокон часто используют в качестве конструктивного элемента для уникальных объектов, где важно сохранить чистоту и оригинальность архитектурного замысла. Из подобного сверхпрочного бетона, например, выполнены ажурные несущие конструкции парижского стадиона «Жан Буэн» и перфорированные фасады-экраны нового музея MuCEM в Марселе. Из фибробетона возводят и оригинальные «невесомые» мосты.

Российский опыт применения фибробетона в качестве несущей конструкции пока уникален: его осуществил «КРОСТ» в уже упоминавшемся проекте Хорошевской гимназии. Из этого материала в здании выполнена центральная лестница. Вертикальная связь между этажами осуществляется по трем длинным пролетам. Их уникальность — в визуальной легкости при длине в 12 метров. Конструкция, выполненная из сверхпрочного бетона, потребовала меньшее количество арматуры. Благодаря армированию металлической фиброй без теплообработки, материал позволяет изготавливать тонкие ступени и косоуры из бетона с ультра высокими эксплуатационными свойствами, эквивалентными бетону класса В100. Прочность на сжатие превышает 130 Мпа, при этом за счет высокого содержания связующего вещества и низкой пропорции воды / цемента материал характеризует очень низкая пористость.

Читайте также: Фасады Хорошевской гимназии: дерево и травертин в новом типе школы

Все эти свойства современных бетонов позволяют реализовывать проекты с инновационной геометрией и оригинальным обликом, находить элегантные решения для большепролетных безопорных конструкций.

Благоустройство

Инновационный материал фабрики «Фиброль» нашел применение и в самом громком проекте 2017 года — парке «Зарядье». Для строительства фасадов «Ледяной пещеры» в павильоне «Заповедное посольство» Концерн «КРОСТ» использовал стеклофибробетон без опалубки. Сжатые сроки проекта и бионические формы самого сооружения не позволили применить здесь традиционные панели и аккуратно их состыковать. Специалисты Концерна обратились к технологии 3D-печати зданий: выполнили в специальной программе объемную модель фасадов, выставили более 25 тысяч точек для монтажа подсистемы, и уже на нее, непосредственно на площадке, осуществляли набрызг фасадов из стеклофибробетона.

Слой композита составил порядка 30-мм, всего на производство фасада ушло около 120 тонн стеклофибробетона.

Свой уникальный опыт в «Зарядье» «КРОСТ» решил повторить в жилом комплексе «Невский», где в настоящее время возводится похожий павильон, развивающий морскую тематику в проекте благоустройства. Процесс создания сооружения будет несколько отличаться — если в парке работали с уже возведенным павильоном, то в САО конструкторский отдел «КРОСТа» сам разработал оригинальные металлоконструкции основы для бионических фасадов. BIM-проектирование, в котором были задействованы архитекторы и конструкторы концерна, значительно сократило сроки разработки проекта, и уже сегодня на стройплощадке комплекса можно увидеть металлокаркас, изготовленный на заводе концерна. На павильоне расположится смотровая площадка с зеленым склоном, рядом появится катальная горка, а под сводами — сцена для представлений.

© Концерн «КРОСТ», 1999—2020. Все права защищены

ТЕОРЕТИЧЕСКОЕ И ПРАКТИЧЕСКОЕ ОБОСНОВАНИЕ ПРИМЕНЕНИЯ СТЕКЛОФИБРОБЕТОНА ПРИ РЕСТАВРАЦИИ

Шангина Н.Н., д.пьн., председатель Совета Союза реставраторов СПб, генеральный директор ООО «АжиоПроект», Санкт-Петербург

Харитонов A.M., д.пин., зам. ген. директора ООО «АжиоПроект» по науке

Появление бетонов нового поколения — высококачественных и высокопрочных — стало возможным благодаря возможности достижения низких значений водо-цементного отношения на основе применения современных эффективных пластифицирующих добавок. Высокие эксплуатационные характеристики подобных бетонов могут быть значительно улучшены в части повышения предела прочности на изгиб (в 4-5 раз), что открывает совершенно новые области применения цементных систем. В этой связи особого внимания заслуживает технология фибробетонов и стеклофибробетона, в частности [1,2].

Сочетание низкого водо-цементного отношения, высокомодульного щелочестойкого стеклянного волокна, ориентированного в матрице в одной плоскости за счет применения усовершенствованной технологии пневмонабрызга, а также комплекса химических и минеральных добавок, влияющих на удобоукладываемость смеси и повышающих долговечность бетона, является путем получения стеклофибробетона (СФБ) нового уровня свойств. Соотношение прочностей на растяжение при изгибе и сжатии такого бетона достигает 0,8 (у неармированного материала эта величина не превышает 0,2). При этом бетон относится к категории высокопрочных; он обладает высокой ударной вязкостью, а также морозостойкостью и водонепроницаемостью. Подобное сочетание характеристик мы привыкли обобществлять с материалами совершенно другой природы, например, металлом или полимерными композициями. Однако стеклофибробетон выгодно отличается в плане долговечности и соотношения цена-качество. Кроме этого, хорошая совместимость стеклофибробетона с минеральными строительными материалами делает его весьма привлекательным, а в ряде случаев и незаменимым для реставрационных работ.

Использование метода пневмонабрызга придает СФБ исключительно высокие технологические свойства при формовании изделий практически любой формы, сложности рельефа и фактуры поверхности.

Принципиальная схема получения стеклофибробетона методом ручного пневмонабрызга представлена на рис. 1.

Рис. 1. Принципиальная технологическая схема получения стеклофибробетона

К преимуществам стеклофибробетона также относится малый вес: высокая прочность на изгиб позволяет изготавливать тонкостенные конструкции (толщиной 12-25 мм) без армирования сталью. Кроме этого, немаловажным является возможность монтажа при любых погодных условиях (учитывая участившиеся «аномальные» погодные явления); гарантированный уровень прочностных характеристик элементов обеспечивается при твердении в стационарных условиях.

Наиболее важными вопросами в технологии стеклофибробетона являются величина оптимальной длины фибры, ее долговечность в структуре цементного камня, а также усадочные деформации.

На рис. 2 в графическом виде представлены данные, отражающие зависимость между прочностными показателями СФБ и расхода фибры. Количество фибры, ее длина и ориентация в первую очередь влияют на предел прочности при растяжении в раннем возрасте (Rp), предел прочности при изгибе в раннем возрасте (Rизг) и ударную вязкость.

Рис. 2. Влияние количества фибры на предел прочности при растяжении и изгибе в раннем возрасте, ударную вязкость

Длина волокон также играет важную роль в формировании прочности стеклофибробетона. Для СФБ пневмонабрызга оптимальная длина волокон составляет 1-3 см. Более короткие фибры, хотя и облегчают набрызг, но не дают максимальной эффективности, и увеличение длины может служить препятствием нанесению смеси раствора с фиброй и привести к проблемам, аналогичным тем, которые встречаются при большом содержании фибр.

Механизм воздействия дисперсного армирования цементной матрицы демонстрируют результаты испытания СФБ на осевое растяжение или изгиб (рис. 3).

На начальном участке зависимости напряжений и деформаций изгиб кривой практически не проявляется, указывая, что СФБ ведет себя упруго в этой области. В действительности, имеет место образование микротрещин в матрице, а зависимость нелинейная. Наличие волокон ограничивает рост микротрещин, что препятствует деструкции матрицы и увеличивает среднюю прочность матрицы. Точка, в которой зависимость напряжение-деформация отклоняется от линейной формы, называется пределом текучести. Это точка, в которой образуется первая крупная трещина.

Рис. 3. Взаимосвязь напряжений и деформаций СФБ при изгибе и растяжении в возрасте 28 суток

Требуется значительное количество энергии для распространения трещины через поверхности раздела и волокна, которые лежат в устье трещины. Энергии необходимо больше, чем требуется для появления новой трещины в матрице. Как результат, вместо развития трещины и разрушения, образуются новые трещины на некотором расстоянии от первой. По мере увеличения трещин на поверхности, напряженно-деформированная кривая постепенно становится пологой, что указывает на уменьшение жесткости.

Далее изгиб или расширение образца влечет появление «участка вязкопластичности» на кривой из-за многочисленных трещин. В конце этого участка развитие системы трещин достигает максимума и весь образец по длине покрыт тонкими поперечными трещинами. Нагрузка передается на систему армирующих волокон и образец разламывается так как разрушаются волокна. Образец разрушается, когда дисперсное армирование системы больше не может воспринимать увеличение нагрузки. Таким образом, описанный механизм разрушения способствует увеличению прочности СФБ при растяжении и изгибе в 5-10 раз в сравнении с неармированным бетоном.

Другой важной проблемой, требующей учета при производстве изделий из СФБ, является усадка [3]. Высокое содержание вяжущего в матричной составляющей стеклофибробетона способно повлечь значительные усадочные деформации. Поэтому способность сопротивляться развитию усадочных деформаций во многом определяет практическую ценность подобных материалов.

Влажностная усадка зависит от нескольких факторов: водоцементного отношения, соотношения песка и цемента, условий твердения и возраста бетона.

Необратимая усадка при высыхании происходит на этапе твердения, и во многом зависит от песчано-цементного и водоцементного отношения. Миграция влаги вызывает обратимое изменение объема в течение чередующихся циклов увлажнения и высушивания. Увеличение содержания песка уменьшает деформации усадки стеклофибробетона, но абсолютная величина усадки СФБ выше, чем у сборного железобетона из-за повышенного содержание цемента.

На рис. 4 представлена взаимосвязь между содержанием песка и усадкой. Усадка вызывает внутренние напряжения, которые могут привести к растрескиванию, особенно в изделиях переменной толщины, сложной геометрии и содержащих включения из других материалов.

Трещинообразование, вызванное усадкой, можно уменьшить путем увеличения содержания фибры и случайной ее ориентацией. Усадочные трещины развиваются в направлении преимущественной ориентации волокон из-за недостаточности количества фибр, расположенных перпендикулярно направлению развития трещин. Хотя введение стекловолокна в цементную матрицу существенно не уменьшает влажностную усадку, но дисперсное армирование снижает риск распространения усадочных трещин.

Традиционные составы для матрицы СФБ предполагают соотношение цемента и песка равное 1:1. Увеличение доли песка приводит к ухудшению реологических свойств раствора и, соответственно, «формуемости», снижению прочностных характеристик стеклофибробетона. Однако снижение доли цемента в бетоне является приоритетным направлением повышения экономической и технической эффективности СФБ.

Рис. 4. Влияние расхода песка на усадку

Долговечность фибры в составе цементных бетонов определятся их щелочестойкостью, поэтому для дисперсного армирования используют стекловолокно на основе циркония. Дополнительной мерой повышения стойкости стекловолокна является использование активных минеральных добавок, связывающих известь и понижающих щелочность среды. Кроме этого, указанные добавки повышают коррозионную стойкость матричной составляющей стеклофибробетона.

Системный подход, учитывающий вышеобозначенные аспекты при проектировании состава и наладке технологического процесса производства стеклофибробетона, позволил нам получить материал, отвечающий высоким эксплуатационным требованиям (табл. 1).

Практическое применение технология стеклофибробетона, наносимого методом пневмонабрызга, получила при реставрации подвесного потолка перронного зала станции Петербургского метрополитена ст. м. «Автово».

Таблица 1. Основные технические характеристики стеклофибробетона

| Характеристика | Значения |

| Плотность (сухая смесь) | 1900-2200 кг/м 3 |

| Ударная вязкость по Шарпи | 2,0 кг-мм/мм 2 |

| Прочность при сжатии | не менее 55 МПа |

| Предел прочности на растяжение при изгибе | не менее 40 МПа |

| Предел прочности на осевое растяжение: | 7,8 МПа |

| Удлинение при разрушении | 0,8% |

| Коэффициент температурного расширения | 9-10 -6 °С -1 |

| Водонепроницаемость | W12 |

| Морозостойкость | не менее F300 |

Исторический подвесной потолок украшен лепными декоративными элементами. Основу композиции составляют декоративные кессоны, структурировано расположенные по поверхности потолка станции. Между декоративными кессонами под продольными и поперечными балками покрытия размещены плоские вставки, украшенные гирляндами из листьев и венками в угловых зонах. Орнаментальный мотив декоративных кессонов представлен многократно повторяющимися стилизованными природными формами (листовая прорезка, розетки), разделенными декоративными поясками. В угловых зонах декоративных кессонов расположены треугольные штукатурные тяги.

В процессе многолетней эксплуатации под действие динамических нагрузок и протечек, а также ввиду недостаточной надежности крепления значительная часть декоративных элементов потолка разрушилось (рис. 5), что потребовало проведения реставрационных работ с обеспечением эксплуатационной надежности объекта на длительный период времени. Обязательным условием работы явилось сохранение существующего архитектурного облика станции.

Исходя из этого был разработан проект, предусматривающий выполнение конструкций подвесного потолка (декоративные кессоны и панели) из стеклофибробетона.

Тонкостенный потолочный элемент — кессонная или плоская панель изготавливается в полиуретановой форме методом набрызга стклофибробетоновой смеси с замоноличиванием металлического каркаса из нержавеющей стали, обеспечивающего пространственную жесткость панелей при монтаже и эксплуатации (рис. 6). Размеры кессона в плане 4800×4800 мм, глубина 350 мм.

Рис. 5. Перронный зал ст. м. «Автово» с демонтированными конструкциями подвесного потолка

Рис. 6. Конструкция подвесного потолка из СФБ перронного зала ст. м. «Автово»

При достижении стеклофибробетоном отпускной прочности, каркас панели монтируется при помощи талрепов к потолочным балкам.

Технологический процесс изготовления панели включает три последовательных этапа процедуры беспрерывного набрызга.

На первом этапе набрызга с целью создания гладкой лицевой поверхности панели в качестве первого слоя используется состав без стеклофибрьт. Эта смесь наносится с помощью пистолета-распылителя толщиной 2-3 мм.

На втором этапе набрызга также с помощью пистолета-распылителя наносится основной конструкционный слой из стеклофибробетона толщиной 5—10 мм. Толщина укладываемого слоя при производстве работ контролируется щупом. Набрызг стеклофибробетона производится непрерывно по всей плоскости панели. После нанесения слоя стеклофибробетона производится его тщательное уплотнение специальными структурными валиками для удаления воздуха и обеспечения монолитности материала изготовленной панели (первого и второго слоев).

На третьем этапе производится соединение свежеизготовленной панели из стеклофибробетона с пространственным каркасом в единое изделие путем набрызга.

По истечению не менее 48 часов нормально-влажностного твердения потолочные конструкции могут монтироваться по месту. К этому возрасту достигается не менее 70% марочной прочности бетона.

Таким образом, использование стеклофибробетона при производстве подвесных болыдеразмерных конструкций является новым направлением его использования. При этом задействованы все положительные особенности этого материала: малый вес, высокая прочность на изгиб, а также высокая динамическая прочность.

Отличительной особенностью ООО «АжиоПроект» при производстве стеклофибробетонных изделий различного назначения является системный научный подход, затрагивающий как проектирование состава бетона, так и конструктивных элементов. При этом нами учитываются условия эксплуатации, технологические параметры, требуемый уровень свойств и экономическая целесообразность.

Литература:

1. Рабинович Ф.Н. Композиты на основе дисперсно-армированных бетонов. Вопросы теории и проектирования, технологии, конструкции. — Москва: АСВ, 2004. — 560 с.

2. Габидуллин М.Г., Багманов Р.Т., Шангараев А.Я. Исследование влияния характеристик стеклофибры на физико-механические свойства стеклофибробетона / XV Академические чтения РААСН — Материалы международной научно-технической конференции «Достижения и проблемы материаловедения и модернизации строительной индустрии». Казань: — 2010, КГАСУ. — С. 268-273.

Архитектурные формы из фибробетона (фиброцемента)

Фибробетон — многокомпонентная строительная смесь, обладающая отличительным армирующим эффектом, пластичностью, прочностью на изгиб и пр. Широкий спектр качественных характеристик фиброцементной смеси позволяет использовать материал для заливки фундаментов, возведения стен, в виде внутренней и внешней отделки зданий, в качестве основы для изготовления декоративных изделий и пр.

Обеспечение повышенных физико-химических свойств бетонной смеси достигается путем добавления в раствор разнообразных фиброкомпонентов (полимерных, металлических, органических и пр.). Хаотичное расположение вкраплений фибры улучшает сопротивление смеси на изгиб, предотвращает линейное механическое температурное расширение, видоизменяет физико-химические свойства цементных составов:

- Целлюлозный, полимерный фибрин повышают прочность и огнеупорность конструкций. Что позволяет использовать материал для заливки фундаментов, возведения стен, перегородок, создания различных отделочных элементов (малые архитектурные формы, декор, фиброцементные плиты для отделки фасадов и пр.).

- Металлическое фиброволокно добавляет упругость, растяжимость, увеличивает степень устойчивости к линейному расширению материала под воздействием температур и многотонными нагрузками. «Металический» фибробетон широко применяется в дорожном строительстве, для возведения мостов, шоссе и др.

- Оксид графена в составе фибробетона создает неорганическую полимерную сетку, обладающую повышенным уровнем прочности и влагоустойчивости. Новая разновидность бетона обладает высоким уровнем растяжимости, что позволяет создавать армирующее покрытие для реконструкции старых зданий даже в сейсмически опасных зонах.

Преимущества фибробетона

В сравнении с качественными характеристиками современных материалов, представленных на строительном рынке, фибробетон обладает рядом достоинств:

— износоустойчивость, стойкость к воздействию ультрафиолетовых излучений;

— высокий коэффициент шумо-, теплоизоляции. Повышает энергетическую эффективность зданий;

— не токсичен, безопасен для здоровья человека;

— стойкость к перепадам температур и пр.

Разнообразие архитектурных форм из фибробетона

Кроме традиционного использования материала в строительстве, при возведении стен и кровель, современный рынок товаров, представляет разнообразие малых архитектурных форм из фибробетона. Среди которых различают:

— декоративные (скульптуры, фонтаны, переносные клумбы, цветочные вазоны и пр.);

— практичные (скамьи, формы искусственных водоемов, оградительные сооружения и пр.).

Разнообразие форм, структур, обширная цветовая палитра, выгодно выделяют материал среди других и позволяют успешно использовать его для декора, озеленения и благоустройства территорий. Декоративные элементы из фибробетона способны видоизменить ландшафт и придать индивидуальность планировке. Изделия обладают высоким уровнем прочности и эффектно сочетаются с камнем, стеклом, металлом, гармонично оттеняют современную архитектуру мегаполисов и частных владений.

Несмотря на высокие характеристики всех товаров из фиброцемента, выбирая конструкции из фибробетона для декора дома или участка, необходимо учитывать ряд нюансов, влияющих на качественные параметры изделий:

— тип фибры, входящей в состав смеси;

— разновидность сушки изделий. Изделия, изготовленные путем «естественного» твердения, в отличии от подверженных автосушке, обладают меньшим уровнем прочности;

— тип прессования материала. Производство с применением автоклавов, путем прессования материала под высоким давлением, повышает стойкость к механическим и химическим воздействиям, износоустойчивость.

— способ окраски. Пигмент добавленный в состав «сырой» смеси является более устойчивым, чем ламинация или окрашивание готовых изделий.

Изделия из фибробетона, произведенные в строгом соответствии с техническими нормами, имеют длительный срок службы и могут радовать десятилетиями.

Возможности фибробетона в облицовке фасадов

Высокие физико-химические характеристики фиброцементной смеси и многообразие форм материала, позволяют широко использовать фибробетон для различной отделки фасадов:

— мокрый способ. Отделка внешнего лица здания путем оштукатуривания.

— сухой. Возведение навесных бетонных фасадов на металлических каркасах.

Среди разнообразия современных материалов (металла, керамогранита, пластика и пр), декор фасадов панелями из фиброцемента, выгодно выделяется благодаря ряду особенностей материала:

— разнообразие цветовой гаммы и фактур (имитация натурального массива, камня, штукатурка и пр.);

— огнеупорность. Не горит и не поддерживает горение, что позволяет использовать при возведении административных и частных зданий;

— длительный срок эксплуатации и пр.

Фасадные панели из фиброцемента позволяют укрепить фасад и преобразить внешний вид ветхих зданий. Материал широко используется при реконструкции административных зданий, возведении торгово-развлекательных комплексов, жилых домов и пр.

Наша компания предлагает разнообразные малые архитектурные формы и отделочные материалы от производителя. Если имеются вопросы, представители интернет-магазина готовы предоставить информацию о разновидностях изделий из фибробетона и помочь определиться с выбором. Работаем с различными формами оплаты

Изделия из стеклофибробетона: основные характеристики и области применения материала

Современная строительная индустрия регулярно удивляет новинками в области технологичных материалов. Прекрасным примером тому служат изделия из стеклофибробетона. Элементы фасадной отделки на основе стекловолокна стали прекрасной альтернативой тяжелым и хрупким материалам.

Разберемся, как происходит производство стеклофибробетонных изделий, в чем их преимущества и недостатки, и где их можно использовать. Поговорим так же о том, можно ли изготовить панели из СФБ (стеклофибробетона) своими руками, и как правильно монтировать плиты и декоративные фасадные элементы.

Что такое изделия СФБ

Название стеклофибробетон говорит о том, что продукт является композитом на основе цементного раствора.

Чем отличаются изделия из фибробетона от других вариантов бетонной заливки?

- Привычный нам бетонный раствор изготавливается путем замешивания цемента с наполнителями из песка и щебня. Данные материалы придают раствору объем, но полученное изделие отличает низкая прочность на сжатие.

- Бетонные блоки разрушаются по границам зерен наполнителя, а щебень и песок имеют малые формы. Стекловолокно, замешанное в качестве наполнителя в раствор, в несколько раз увеличивает степень прочности.

- Волокна малого сечения снижают до минимума область возможного разлома бетона, так как хаотично пересекаются во всей массе продукта.

Если говорить о разнице железобетонных изделий, армированный сталью и СФБ плит, то здесь на поверхности другие преимущества усиления раствора фиброй. Прутки армирования значительно увеличивают вес бетонных блоков. Дополнительное использование металла, предполагает работы по защите бетона от коррозии.

По сравнению с ним, фиброволокно, усиливающее блоки, имеет:

- значительно меньший вес;

- более высокий предел на сжатие и разрыв;

- суммарное сечение армирующего элемента гораздо выше, чем у стального усиления.

Кроме того, бетон, армированный стеклофиброй, не подвержен процессу коррозии, что снижает стоимость мероприятий по защите блоков от воздействия влажности.

На заметку! Финишная шлифовка изделий из СФБ позволяет получить различные эффекты на поверхности блоков — вплоть до светопроницаемости. При этом изделие прекрасно окрашивается как в массе, так и по внешним плоскостям.

Достоинства и недостатки

Резюмируя всё описанное выше, можно сказать, что фибробетонные изделия обладают следующими преимуществами относительно обычных бетонных блоков:

- малый вес;

- прочность на растяжение выше в 5 раз;

- ударная прочность превышает обычный бетон в 15 раз;

- морозостойкость увеличивается до 300 циклов.

Как и у любого изделия, изделия СФБ имеют некоторые недостатки, которые необходимо учитывать при изготовлении и монтаже:

- Из-за малой величины наполнителя, раствор имеет короткое время схватывания.

- Стекловолокно обуславливает низкий уровень устойчивости к щелочным растворам.

Компоненты стеклофибробетона

Прежде всего, следует разобраться какие материалы можно использовать при производстве данных изделий, и как изменяются эксплуатационные характеристики готовых блоков, в зависимости от состава раствора.

Основными компонентами стеклофибробетонных изделий являются цемент, песок, стекловолокно и вода. Все образующие компоненты могут изменить качество продукта. Наибольшее влияние на эксплуатационные характеристики оказывают: вид выбранного связующего и тип стекловолокна.

Связующее

Для наглядности, мы свели в таблицу зависимость качеств получаемого изделий из СФБ от связующего компонента раствора:

| Возможный материал | Достоинства | Недостатки |

| Портландцемент М500 – 700 (белый или серый) | Прочность блока выше, чем при использовании глиноземистых цементов. Материал дешевле других связующих и технологический процесс производства блоков проще. | Создает агрессивную к стекловолокну щелочную среду. Если использовать неустойчивую к щелочам фибру, то получится неармированное изделие. |

| Глиноземистый | Быстрое затвердевание и созревание готового изделия (не более 72 часов до набора проектной прочности). Стеклофибра не подвергается агрессивному химическому воздействию. |

Армирование

Стекловолокно следует подбирать под конкретные условия размещения готового изделия. Волокно отличается по химическому составу и физическим характеристикам.

При подборе армирующей фибры следует учитывать следующие показатели:

- устойчивость к конкретным химическим средам;

- прочность и способность к растяжению;

- коэффициент линейной деформации мононити.

Любое стекловолокно содержит в массе силикат или кварц с определенными добавками, которые определяют его характеристики.

Наиболее востребованы в производстве стекловолокна следующих добавки:

- алюмоборные,

- натрийкальциевые,

- цирконивые.

Последние являются единственным видом устойчивым к воздействию щелочных сред.

Другие компоненты

Относительно использования песка, различных присадок, и воды или жидкого стекла в качестве растворителя, стоит отметить следующее:

- При затворении может быть использован мелкозернистый чистый песок — для придания нужной текстуры поверхности, и с целью удешевления готового продукта.

- Различные добавки изменяют исходные эксплуатационные характеристики стеклофибробетонных изделий в сторону увеличения показателя.

Технологии производства

Стеклофибробетонные изделия можно изготовить двумя способами, каждый из которых имеет определенные преимущества и ограничения:

- Пневмонабрызг. Для данного процесса необходимо наличие специального инструмента – пневмопистолета, который обеспечит одновременное нанесение всех компонентов раствора на выбранную форму. В данном случае, составляющие смешиваются на стадии выхода из сопла пистолета и равномерно укладываются на поверхность, образуя однородный слой.

Достоинством способа является отсутствие необходимости предварительной подготовки раствора. Недостаток – цена пневмопистолета.

- Вибролитье. Подойдет для изготовления изделий небольших по размеру и несложных по конструктиву. Для процесса понадобится вибростол. Раствор замешивается заранее и готовый заливается в формы. Более детально ознакомиться с процессом изготовления изделий из СФБ данным способом можно посмотрев видео в этой статье.

Достоинством данного метода является его простота. К недостаткам отнесем необходимость предварительного замешивания раствора, при этом довольно короткий срок его пригодности. Производить все манипуляции необходимо быстро — смесь довольно жесткая, и готовить её следует небольшими порциями.

На заметку! Своими руками блоки из СФБ можно изготовить любым методом. При этом, при производстве малых партий можно обойтись без вибростола, выполняя легкое встряхивание для уплотнения раствора вручную.

Область применения изделий из стеклофиброволокна

Пластичность и прочность материала дает возможность использовать фибробетон в различных областях от конструкции малых архитектурных форм до создания щитов опалубки. Такие элементы отделки, благодаря своей исключительной прочности, востребованы в местах повышенного вандализма: подземных переходах, общественных остановках и т.п.

В нашей статье особое внимание мы уделим направлению декорирования фасадов. Изделия из СФБ получили широкое распространение в данном секторе строительства и дизайна, именно благодаря малому весу и возможности изготовления различных форм.

Фасадные панели

Отделка фасада всегда требует от материала исключительной прочности и невосприимчивости к повышенной влажности. При этом, очень важно не забывать и о красоте. Панели из стеклофиброволокна отвечают всем заданным требованиям.

- высокой степенью прочности,

- не боится температурных перепадов,

- абсолютно герметичен,

- инертен к повышенной влажности.

Способы производства позволяют получить панели различных размеров, с интересной текстурой и даже со сложными узорами. Материал может быть окрашен в любой оттенок еще на стадии изготовления, путем добавления красящего пигмента в раствор. При этом стеклофибробетон очень легко красится уже после монтажа, т.е. вы в любой момент сможете изменить цвет фасада.

Достоинства панелей СФБ

Отделка фасада здания панелями из СФБ выгодно отличается от других фасадных решений, и дает некоторые преимущества его владельцам:

- простота в монтаже, обслуживании и уходе;

- высокая степень антивандализма;

- небольшой вес практически не создает дополнительной нагрузки на фундамент здания;

- при желании панели могут быть изготовлены с имитацией фактуры природного камня;

- безотходная отделка снижает уровень материальных затрат.

Монтаж плит из стеклофибробетона не требует создания сложных конструкций: крепятся плиты к обычным профильным системам вентилируемых фасадов.

На заметку! Стеклофибробетон обладает нулевой пожароопасностью, и относится к группе негорючих материалов (НГ), что значительно упрощает ввод здания в эксплуатацию.

Способ монтажа

Как уже говорилось, устройство фасада при помощи плит СФБ не имеет каких-либо конструктивных сложностей. При этом, материал довольно демократичен, и может быть закреплен на фасаде различными способами. Самый популярный метод – это устройство вентилируемого фасада.

Инструкция по монтажу:

- Перед тем, как начать изготовление панелей, следует свериться с проектными размерами, чтобы свести отходы при строительстве к минимальному значению;

- Определяется способ крепления панелей: сквозной или на анкерные пластины («ласточкин хвост»);

- Устанавливаются вертикальные направляющие профили;

- Крепятся горизонтальные профили прогонов;

- При необходимости, производятся мероприятия по устройству тепло и звукоизоляции;

- К направляющим крепятся плиты СФБ.

На заметку! Если используются панели с имитацией фактуры камня, то при монтаже стоит устроить «рустиковый» шов. Это дополнит иллюзию, и сделает облицовку более органичной.

Лепнина

Пожалуй, самый интересный способ использования новых технологий для реставрации зданий – это изготовление элементов фасадной лепнины из стеклофиброволокна. Данная технология позволяет с максимальной точностью воспроизвести элементы исторического декора, при этом сохраняя изначально задуманную текстуру.

Лепнина из СФБ не создает дополнительных весовых нагрузок на старые стены и перекрытия, что очень важно при работах с историческими зданиями. До недавнего времени, основным материалом, используемым для проведения такого типа восстановительных работ, был гипс. Но изделия на его основе отличались хрупкостью и недолговечностью.

К существенным достоинствам декорирования фасада изделиями из СФБ следует отнести такие качества как:

- высокая прочность, долговечность и неподверженность коррозии;

- низкая стоимость готового изделия;

- простота монтажа и неприхотливость в обслуживании; экологичность материала и его пожаробезопаность;

- возможность установки на любом типе фасадного материала;

- малый вес, не повышающий несущую нагрузку на стены;

- благодаря пластике раствора возможность изготовления мельчайших деталей.

Использовать такую лепнину можно не только на памятниках архитектуры, но и при строительстве новых зданий в классическом стиле или в стиле барокко. Это замечательный способ придать фасаду индивидуальный запоминающийся облик.

Заключение

Конечно, мы рассмотрели далеко не все области, в которых нашли своё применение изделия из фибробетона. По сути, данный материал практически не имеет границ при использовании в декорировании и обладает немногими ограничениями для формирования основных частей зданий и сооружений.

Фибробетон, изделия из которого обладают высокой прочностью и длительным сроком службы, востребован в области реставрации и при реализации новейших революционных проектных решений по всему миру.

Применение фибробетона: изучаем нюансы изготовления и область применения армированного материала

Время чтения: 4 минуты Нет времени?

Отправим материал вам на e-mail

С момента появления бетона как строительного материала прошло уже не одно тысячелетие, но до сих пор над улучшением его технических характеристик бьются научные учреждения и строительные компании. В начале ХХ века появились первые научные разработки по дисперсному армированию бетона, где в качестве фибры использовались небольшие куски металлической проволоки малого диаметра – материал, полученный таким образом, был назван фибробетоном. В настоящее время фибробетон достаточно востребован как в нашей стране, так и за рубежом. В качестве фибры используются стальная арматура и базальт, стекло и полипропилен, и множество других вспомогательных материалов. Применение фибробетона – достоинства и недостатки, основные характеристики и способы изготовления, можно ли изготовить своими руками такой материал, а также обзор текущих цен – тема данной статьи редакции HomeMyHome.ru

Наличие фибры в составе бетонной смеси увеличивает прочностные характеристики бетона

Фибробетон – что это такое и где используется

Фибробетон – это разновидность бетона, отличительной особенностью которой является наличие в составе бетонной смеси дисперсных волокон (фибры), являющихся армирующим материалом.

В качестве фибры используются такие материалы:

- металл – стальная проволока Ø0,2 – 1,2 мм и длиной 50 – 120 мм;

- базальт, асбест, карбон;

- стеклянные циркониевые волокна, Ø8 – 10 мкм;

- хлопок, вискоза, нейлон;

- полипропилен, полиэтилен, полиамид.

К сведению! Армирующий материал добавляется в бетонную смесь на стадии ее изготовления, до момента заливки на месте размещения изготавливаемой конструкции или изделия.

Фибробетон используется при заливке тоннелей и прочих коммуникаций, прокладываемых под землей

Фиборбетон используется при изготовлении ответственных конструкций, строительстве различных сооружений с повышенными требованиями к их прочности, а также элементов декора и отделки фасадов административных и общественных зданий.

Наиболее востребован данный материал при сооружении таких объектов:

- здания в районах с сейсмической активностью;

- реакторы АЭС, резервуары большого объема и различного назначения;

- покрытия дорог и взлетно-посадочных полос на аэродромах;

- фундаменты под технологическое оборудование, испытывающее динамическое и ударное воздействие в процессе эксплуатации;

- железнодорожные шпалы;

- сооружения в акватории портов, служащие для волнореза и защиты береговой линии.

Фибробетон востребован при строительстве гидротехнических сооружений

Особенности материала в зависимости от вида используемого фиброволокна

Применение того или иного материала в качестве фибры придает получаемой бетонной смеси определенные свойства, определяющие варианты использования данного строительного материала:

- стальная фибра – используется в тех случаях, когда в процессе эксплуатации бетонные конструкции испытывают нагрузки на растяжение и разрыв;

- фибра из базальта – повышает прочность к механическим воздействиям ударного типа, а также стойкость к деформации и образованию трещин;

- стеклянные волокна – улучшают пластичность бетона;

- асбест – обеспечивает стойкость к воздействию химически активных веществ и температурным колебаниям, а также увеличивает сроки эксплуатации изготовленных конструкций;

- полимерные материалы (полипропилен, полиэтилен, полиамид) – снижают вес бетонных конструкций и улучшают показатели стойкости к нагрузкам на растяжение, воздействию высоких температур и химически активных веществ, а также снижают электрическую проводимость материала.

Фибробетон, изготовленный с использованием стальной проволоки

Достоинства и недостатки

Востребованность фибробетона при сооружении сложных и ответственных конструкций обусловлена его положительными качествами.

- Возможностью использования при изготовлении бетонных изделий и конструкций любой геометрической формы.

- Отличными эксплуатационными показателями по отношению к внешним воздействиям различного характера.

- Меньшим удельным весом, чем обычный бетон.

- При использовании фибробетона может отсутствовать необходимость в изготовлении металлического каркаса, что снижает затраты на сооружение конструкции – стоимость используемых материалов и труд по их изготовлению.

- Длительные сроки эксплуатации, значительно превышающие аналогичный для обычного бетона.

Использование фибробетона при сооружении бассейна

Из недостатков следует отметить два: высокая стоимость и повышенный износ оборудования, применяемого для изготовления бетона с использованием фибры.

Способы изготовления фибробетона

Фибробетон может быть изготовлен несколькими способами, определяющими характер его использования:

- промышленное производство – когда приготовленная смесь используется для изготовления железобетонных изделий (железнодорожные шпалы, элементы строительных конструкций и изделий) или направляется на строительную площадку в готовом виде;

- внесение фибры в миксер бетоновоза непосредственно на строительной площадке перед заливкой;

- изготовление непосредственно на объекте строительства (растворный узел, отдельно устанавливаемая бетономешалка).

К сведению! При промышленном производстве фибробетона достигается наиболее равномерное распределение фибры в теле изготавливаемых изделий и конструкций.

Приготовление фибробетона непосредственно на строительной площадке

Можно ли сделать фибру для бетона своими руками

Вопрос о том, можно ли сделать фибру своими руками – достаточно актуален: фибробетон является хорошим материалом при изготовлении бассейнов и элементов декора, популярных у индивидуальных застройщиков при оформлении и благоустройстве загородного дома и прилегающего к нему участка.

На этот вопрос есть однозначный ответ – сделать можно, а в качестве исходного сырья подойдут такие материалы: предварительно нарезанная стальная проволока определенной длины, а также полипропиленовая веревка или полимерные хозяйственные мешки, которые следует предварительно разрезать на небольшие полоски.

Фибра, изготовленная путем нарезки стальной проволоки

После того, как фиброволокно изготовлено, процесс самостоятельного приготовления фибробетона аналогичен тому, как это делается на строительной площадке с использованием растворного узла или бетономешалки.

Сколько стоит фибробетон – обзор цен за м3

Как уже было написано выше, одним из недостатков данного строительного материала является его высокая стоимость, что связано с технологией его изготовления и отсутствием желания ряда производителей выпускать данный материал – как по причине усложнения процесса приготовления бетонной смеси, так и из-за повышенного износа оборудования.

Цена на фибробетон зависит от региона, где расположен объект строительства, марки бетона и требуемых объемов его производства, а также используемой фибры.

С использованием фибробетона изготавливаются фасадные и отделочные панели

Средняя стоимость рассматриваемого материала по состоянию на III квартал 2018 года составляет:

| Марка бетона | Тип используемой фибры | Средняя стоимость (по состоянию на сентябрь 2018 г.), руб/м3 |

|---|---|---|

| В 7,5 (М100) | полимерная | 2950 |

| В 10 (М150) | 3050 | |

| В 15 (М200) | 3150 | |

| В 20 (М250) | 3350 | |

| В 22,5 (М300) | 3450 | |

| В 25 (М350) | 3600 | |

| В 30 (М400) | 3900 | |

| В 35 (М450) | 4050 | |

| В 40 (М500) | 4200 | |

| В 7,5 (М100) | стальная | 3350 |

| В 10 (М150) | 3450 | |

| В 15 (М200) | 3510 | |

| В 20 (М250) | 3750 | |

| В 22,5 (М300) | 3850 | |

| В 25 (М350) | 4050 | |

| В 30 (М400) | 4350 | |

| В 35 (М450) | 4450 | |

| В 40 (М500) | 4600 |

Благодаря использованию специальных красителей и форм, панели, изготавливаемые из фибробетона, могут иметь различный цвет и фактуру

Видео: фиброволокно, базальтовая фибра

Что такое фиброволокно (и, в частности, базальтовая фибра), и как можно использовать бетон с ее применением, расскажет следующий видеосюжет:

Экономьте время: отборные статьи каждую неделю по почте

![]()

- Русский

- Українська

- English (US)

- Magyar

- العربية

- Français (France)

- Türkçe

- Tiếng Việt

- Polski

- Español

- Português (Brasil)

- Регистрация

- Вход

- Messenger

- Facebook Lite

- Watch

- Люди

- Страницы

- Категории Страниц

- Места

- Игры

- Места

- Marketplace

- Facebook Pay

- Группы

- Вакансии

- Oculus

- Portal

- Местные

- Благотворительные акции

- Услуги

- Центр информации о голосовании

- О нас

- Создать рекламу

- Создать Страницу

- Разработчикам

- Вакансии

- Конфиденциальность

- Файлы cookie

- Выбор рекламы

- Условия использования

- Справка

- Настройки

- Журнал действий

![]()

Возможности фибробетона в архитектуре: от деталей до конструктива

Фибробетон получают при добавлении волокна, которое бывает нескольких видов: базальт, стекло, полипропилен или сталь. В зависимости от вида волокна меняются параметры: например, при добавлении стекла прочность этого материала будет сравнима с бетоном, при этом он получится пластичным и легким. Плотность — от 1600 до 1800 кг/м³, прочность при сжатии — 40-60,0 МПа, при изгибе — 18-25 МПа.

Если в фибробетон добавляют не стеклянное, а металлическое волокно, все его характеристики возрастают в несколько раз. Плотность увеличивается до тех параметров, при которых его можно использовать для возведения объектов повышенной сложности — аэродромов, мостов, объектов энергетики и метрополитена — такой материал не боится ни влаги (водонепроницаемость W6—W20), ни перепадов температур (морозостойкость — до 300 циклов). Прочность на сжатие возрастает до 110-200 МПа, что в 8 раз превышает возможности обычного бетона. Благодаря этому свойству его применяют и для несущих конструкций.

Фасады и детали

Фибробетон подходит как для крупных, так и для самых детализированных архитектурных элементов. Благодаря легкому весу и пластичности, в качестве материала для фасадов особенно популярен стеклофибробетон. Его, например, использовали в МОПах «Голландского дома» в ЖК Union Park, а также в ЖК «Невский», облик которого обусловлен морской темой. Фасады третьего и четвертого корпусов «Невского» украшены белоснежными декоративными элементами в виде морских узоров и животных.

Изделия из стеклофибробетона делаются на фабрике методом пневмонабрызга. Для каждого создается уникальная рельефная матрица. Все начинается с детального чертежа. На первом этапе изготавливается модель, материалом для которой служит пенопласт, пенополистерол или гипс, в зависимости от сложности элемента. Второй этап — это изготовление формы для нанесения раствора — ее делают из силикона или стеклокомпозита («стеклопластика»). Затем в производственном цеху осуществляется заливка или пневмонабрызг бетонного раствора на формы матрицы. Ее смазывают специальным раствором, для того чтобы конечное изделие можно было легко снять. При помощи пистолета и высокого давления смесь наносится на форму, тем самым образуя предварительный первый слой. После этого наносятся последующие слои.

Из фибробетона изготавливают фасады как для жилых, так и для общественных зданий. Материал хорошо переносит все невзгоды российского климата, а по прочности сравним с натуральным камнем. Отделка имитирует две фактуры: травертин и дерево.

Конструктивные элементы

Фибробетон с армированием из металлических волокон часто используют в качестве конструктивного элемента для уникальных объектов, где важно сохранить чистоту и оригинальность архитектурного замысла. Из подобного сверхпрочного бетона, например, выполнены ажурные несущие конструкции парижского стадиона «Жан Буэн» и перфорированные фасады-экраны нового музея MuCEM в Марселе. Из фибробетона возводят и оригинальные «невесомые» мосты.

Российский опыт применения фибробетона в качестве несущей конструкции пока уникален. Из этого материала в здании Хорошевской гимназии выполнена центральная лестница. Вертикальная связь между этажами осуществляется по трем длинным пролетам. Их уникальность — в визуальной легкости при длине в 12 метров. Конструкция, выполненная из сверхпрочного бетона, потребовала меньшее количество арматуры. Благодаря армированию металлической фиброй без теплообработки, материал позволяет изготавливать тонкие ступени и косоуры из бетона с ультра высокими эксплуатационными свойствами, эквивалентными бетону класса В100. Прочность на сжатие превышает 130 Мпа, при этом за счет высокого содержания связующего вещества и низкой пропорции воды / цемента материал характеризует очень низкая пористость.

Все эти свойства современных бетонов позволяют реализовывать проекты с инновационной геометрией и оригинальным обликом, находить элегантные решения для большепролетных безопорных конструкций.

Благоустройство

Инновационный материал нашел применение и в самом громком проекте 2017 года — парке «Зарядье». Для строительства фасадов «Ледяной пещеры» в павильоне «Заповедное посольство» использовался стеклофибробетон без опалубки. Сжатые сроки проекта и бионические формы самого сооружения не позволили применить здесь традиционные панели и аккуратно их состыковать. Специалисты обратились к технологии 3D-печати зданий: выполнили в специальной программе объемную модель фасадов, выставили более 25 тысяч точек для монтажа подсистемы, и уже на нее, непосредственно на площадке, осуществляли набрызг фасадов из стеклофибробетона.

Слой композита составил порядка 30-мм, всего на производство фасада ушло около 120 тонн стеклофибробетона.

# blockchain # bitcoin # ico # crypto # cryptocurrency # TokenSale # token # Orlan # Orlan_syst

Фибробетон. Технологии будущего на службе настоящего

То, что фибробетон — новый строительный материал, верно только отчасти. Его история насчитывает несколько тысячелетий. Еще древние египтяне заметили, что если в глину, предназначенную для постройки жилья, предварительно добавить солому, камыш или овечью шерсть, то стены приобретают повышенную прочность и меньше трескаются. Так появился саман — далекий предок современного фибробетона.

В 1874 г. английский строитель А. Берард запатентовал добавку к бетону, представляющую собой неоднородную смесь различных материалов. В 1918 г. во Франции некий X. Альфсен изобрел метод армирования при помощи стальных или деревянных волокон. Через 25 лет в Великобритании был получен первый фибробетон. В 1976 г. его впервые применили в России при строительстве взлетно-посадочной полосы аэродрома. Но тогда этот материал не получил у нас в стране широкого развития, главным образом потому что и технологии его изготовления, и сама фибра были далеки от совершенства.

Бетон последнего поколения

Отличительными признаками фибробетонов являются высокая ударная прочность, прочность на растяжение и срез, а также морозостойкость и водонепроницаемость, что позволяет выделить их в самостоятельную и очень ценную группу конструкционных материалов с присущими только им особенностями структуры и свойств.

Итак, фибробетон — это разновидность мелкозернистого бетона с добавлением фибры. В качестве фибры могут быть использованы стеклянные, синтетические или стальные волокна длинной от 5 до 150 мм и диаметром примерно от 0,2 мм до 1,0 мм. В результате получается фибровое армирование, которое и придает фибробетону уникальные в сравнении с обычным бетоном свойства. Фибра — это не просто кусочки металла или стекла, а специально разработанный и неоднократно испытанный материал, который на отечественном рынке соответствует российским техническим условиям, имеет лицензию и сертификат, выданный Госстроем, и защищен патентами ведущих мировых производителей.

Основной задачей при производстве фибробетона является равномерное распределение фибры по всему объему смеси. Для достижения этой цели производители используют специальное оборудование. В основе работы механизмов для производства сталефибробетона лежит электромагнит, который в процессе перемешивания равномерно «растягивает» фибру по всей массе смеси. Эти установки бывают разных размеров и мощности для приготовления фибробетона как в миксере, так и на большом растворо-бетонном узле. Для равномерного распределения в растворе стеклянной фибры используют так называемый метод пневмонабрызга. Он заключается в синхронном напылении под давлением мелкозернистой бетонной смеси и рубленого стекловолокна. Преимуществом этой технологии является возможность изготовления крупногабаритных изделий.

Существенный недостаток бетона — его низкая прочность на растяжение и изгиб. В фибробетоне же растягивающее напряжение принимают на себя волокна фибры, что повышает его сопротивление к растяжению при изгибе на 250%, а прочность при сжатии — на 25%. Фиброволокно обладает отличной гидратацией, контролируя равномерное распределение воды в структуре бетона. Таким образом, внутренние нагрузки снижаются, и, как следствие, трещиностойкость бетона возрастает в 2 раза, а ударная прочность — в 12 раз!

Фиброволокно устойчиво к щелочам и большинству химических веществ, что делает его материалом, хорошо переносящим химическую агрессию. Кроме того, бетон, армированный строительным волокном, содержит гораздо меньшее количество водных каналов и капилляров, чем обычный бетон, что обуславливает его устойчивость к воздействию низких температур.

Для строителя: скорость, надежность, качество

Область применения фибробетона весьма широка. Бетон, армированный стальной фиброй, идеален для заливки промышленных полов, облицовки тоннелей, строительства резервуаров большого размера. Из сталефибробетона можно отливать прочные шпалы, фундаменты под оборудование ударного и динамического действия, монолитные и сборные покрытия дорог, настилы мостов, берегозащитные элементы. Плиты из фибробетона хорошо зарекомендовали себя в дорожном строительстве. Так, их применение в качестве несъемной опалубки при сооружении мостов позволяет значительно ускорить и упростить процедуру заливки конструкций. Этот метод использовался при строительстве вантового моста через р. Неву в Петербурге. Опалубка, изготовленная из ФБ, может служить опорным элементом для плит мостового настила разной толщины и разной пролетной длины между главными балочными фермами. При этом благодаря своей отличной совместимости с бетоном она является составной частью монолитной бетонной конструкции.

В домостроении фибробетон может с успехом заменять привычный бетон, а также использоваться там, где последний по своим прочностным характеристикам не удовлетворяет решению поставленных задач.

Благодаря звукоотражающим свойствам и высокой прочности стеклофибробетон незаменим при устройстве шумозащитных экранов вдоль оживленных автомагистралей и железнодорожных путей, предназначенных для высокоскоростного движения поездов. Высокая степень прочности к воздействию химических веществ дает возможность использовать этот материал при сооружении канализационных коллекторов, водоотводных лотков и гидроизоляционных покрытий.

Для реставратора: пригодность плюс незаменимость

«Дедовский» метод реставрации архитектурных элементов и фасадов исторических зданий предполагает использование гипса и штукатурки. Это не самые прочные материалы, но благодаря армированию конским волосом удается достичь не только их прочности, но и пластичности. Однако задачи современной реставрационной практики предполагают использование более долговечных и износостойких материалов, ведь, потратив немалые средства на реставрацию архитектурного памятника, не хочется буквально через несколько лет начинать всю работу заново.

Стеклофибробетон открывает перед реставраторами широчайшие возможности. Он позволяет получать декоративные элементы различных форм и размеров: барельефы, плоские панели, имитирующие по фактуре и цвету натуральный камень, объемные элементы любой конфигурации, криволинейные пространственные конструкции. Благодаря прокрашиванию в объеме обеспечивается долговечное и стойкое цветовое оформление фасадов зданий, исключающее шелушение, царапины и дефекты цветового слоя. Фасад, выполненный с применением стеклофибробетона, легко моется, не поддается воздействию техногенных и климатических факторов. К его несомненным преимуществам относятся малый вес и возможность монтажа при любых погодных условиях, ведь изделие формируется и набирает прочность в помещении, а на объекте производится только его установка.

Не секрет, что прежде чем материал будет допущен в «святая святых» — реставрацию, он должен пройти многоступенчатый контроль и доказать не только свою пригодность для применения в этой области, но и незаменимость. Ведь от добра, как говорится, добра не ищут, и без причины менять обкатанные технологии на малоизученные особого смысла нет. Именно поэтому, несмотря на очевидные преимущества фибробетона, его первые шаги в реставрацию были тяжелыми. Однако на нескольких значимых объектах альтернативы ему просто не нашлось.

Например, когда для реставрации Смольного собора в Петербурге потребовалось отлить валюты, представляющие собой полые неразрезанные конструкции с габаритными размерами 780*1220*2680 мм, толщиной стенки 2–3 см и общей массой 500 кг, ни один из традиционных материалов не сумел удовлетворить этим требованиям. Конструкции такой величины были изготовлены из стеклофибробетона методом пневмонабрызга и закреплены на фасаде здания.

С применением ФБ была проведена и реставрация скульптурной группы «Россия со щитом», установленной в 1912 г. скульптором М. Я. Харламовым на парапетной стенке здания Северо-Западного пароходства в Санкт-Петербурге. Только благодаря применению фибробетона удалось создать полую конструкцию, средняя толщина бетонной оболочки которой составила 3–4 см, в результате чего суммарный вес обновленной скульптурной группы не превысил предшествующего.

Сегодня стеклофибробетон проходит испытания как материал, пригодный для нанесения позолоты, и показывает очень неплохие результаты: он лучший после металла и пластмассы, которые по разным причинам нежелательны для использования в реставрации таких архитектурных элементов, как капители колонн. Благодаря возможности создания тонкостенных полых конструкций фибробетон с успехом используется для маскировки инженерных коммуникаций с помощью декоративных колонн и других архитектурных элементов.

По мнению экспертов, большим минусом является тот факт, что пока в должной мере не проведены исследования на предмет сочетаемости стеклофибробетона с другими фасадными материалами и не разработан четкий регламент его применения в реставрации памятников.

Для архитектора: разнообразие форм

Возможность изготавливать детали практически любой формы, в том числе плавно изогнутой и сферической, позволяет использовать фибробетон для нестандартных архитектурных решений в области индивидуального жилищного строительства и оформления парковых зон.

В европейских зоопарках фибробетон давно стал традиционным материалом при создании имитации природных камней, скал и магматических образований. Цветовая гамма ФБ настолько разнообразна, что отличить от природного искусственный «камень» очень трудно. Причем в отличие от натуральных камней он обладает двумя большими преимуществами: благодаря гладкой поверхности прекрасно моется (что в условиях зоопарка жизненно необходимо) и дает возможность использовать его внутреннюю полость под хозяйственные нужды. Прочностные характеристики фибробетона позволяют создавать тонкостенные бесшовные конструкции большого размера, наружная часть которых используется для прогулок крупных животных, а внутренняя — для хранения хозяйственного инвентаря или маскировки механизмов.

Как уже говорилось, помимо исключительных функциональных свойств стеклофибробетон отличают повышенная архитектурная выразительность и необыкновенная пластичность. Отсутствие в теле изделий жесткого арматурного каркаса дает неограниченный диапазон формообразования. ФБ способен приобретать сложные пространственные формы и воссоздавать самые неожиданные для каменного материала очертания. Таким образом, и фигура Арнольда Шварценеггера, поддерживающая в качестве атланта балкон загородного дома, и легкая кружевная решетка беседки, и балюстрада, балясины которой, на первый взгляд, выполнены из натурального камня, — все это может быть легко отлито из фибробетона.

Фибробетон еще достаточно молодой, но, без сомнения, очень перспективный материал. Он активно производится и успешно используется в более чем ста странах мира. С каждым годом ФБ находит себе применение все в новых областях строительства. Объем и номенклатура выпускаемой на сегодняшний день в России продукции из ФБ все еще невелики. Но опыт зарубежных коллег без сомнения вдохновит отечественных специалистов на развитие устоявшихся и поиск новых областей применения фибробетона.

Фибробетон: нюансы использования и варианты применения материала в строительстве

Как известно строительная отрасль – одна из самых активно развивающихся. Именно в этой сфере чаще других появляются интересные строительные материалы, удивительные свойства которых существенно ускоряют процесс выполнения сложных и трудоемких монтажных работ. Один из них фибробетон, варианты его применения весьма обширны: в своей структуре он содержит особые волокна, которые выполняют функцию арматуры, что делает материал незаменимым в возведении конструкций высокой прочности. Диаметр металлических волокон, входящих в состав фибробетона не превышает и полумиллиметра, однако, за счет своей длины (до 5 см) материал получает удивительную прочность. Сегодня в обзоре редакции Homius.ru расскажем о нюансах использования фибробетона, его свойствах и особенностях изготовления.

Фибробетон – что это такое и где используется

Фибробетон – это вариация бетона, особенностью которого является использование в составе бетонной смеси дисперсных волокон или фибры. Они выполняют роль дополнительного армирующего и декоративного материла.

Большим спросом пользуется разновидность фибробетона, созданного с использованием стальной проволоки. Из такого материала производят шпалы, фундаменты, настилы мостов и берегозащитные полосы, а также современные дорожные покрытия, опоры мостов и дуги тоннелей. Иными словами, везде, где необходимо обеспечить высокую прочность при больших нагрузках. Фибробетон обладает повышенной влагостойкостью, используется в сооружении платин, взлётно-посадочных полос, водоотводных каналов и шахт.

Это интересно! В начале ХХ века появились первые научные разработки по дисперсному армированию бетона, где в качестве фибры использовались небольшие куски металлической проволоки малого диаметра – полученный таким образом материал был назван фибробетоном.

Фибробетон применяется и в качестве декоративного материала для оформления фасадов, кровель (с использованием стекловолокна), заборов, скамеек, урн и других конструкции, которые требуют высокой прочности.

А вот смесь фибробетона с добавлением базальтовых волокон считается идеальным каркасом для высотных конструкций. Кроме того, его используют для обустройства перекрытий, резервуаров, дамб, железобетонных и железнодорожных сооружений, а также строительстве парковок и прокладке дорог.

Фибробетон с добавлением асбестового волокна считается особо стойким к воздействию химических веществ, а также перепадов температур

Ещё более интересный материал – полимерный фибробетон. В его составе сложные полипропилены. Благодаря особым соединениям, такие материалы обладают особой прочностью и намного легче классических конструкций из бетона.

К сведению! Для того, чтобы снизить затраты на производство фибробетона некоторые производители используют нейлоновые, вискозные и хлопковые нити.

Достоинства и недостатки

Фибробетон намного превосходит своих предшественников. Он не дает усадки и трещин. Другие положительные качества:

- материал устойчив к истиранию и химическом воздействию;

- он обладает высокой прочностью, не деформируется;

- такому каркасу не нужен дополнительный армирующий материал;

- из-за равномерно крепкого распределения фибры, материал не боится сколов и трещин;

- можно использовать в условиях морозов и жары, влагоустойчив.