Особенности обработки заготовок на станках с ЧПУ

ОСОБЕННОСТИ РАБОТЫ СТАНКОВ С ЧПУ

Одна из основных особенностей обработки заготовок на станках с ЧПУ – полуавтоматический цикл обработки (совокупность движений рабочих органов станка, который повторяется при обработке каждой заготовки). Станки с ЧПУ относятся к полуавтоматам, так как все движения цикла автоматизированы, а загрузка обычно ручная. Автоматизация загрузки (например, с помощью манипулятора) делает цикл автоматическим, и система полуавтомат – манипулятор превращается в комплекс с автоматическим циклом.

При обслуживании станка с ручным управлением рабочий-оператор принимает непосредственное участие в процессе обработки, перерабатывает поступающую информацию и вырабатывает команды управления станком. Чем выше квалификация оператора, тем более сложную работу он может выполнять.

Оператор постоянно контролирует ход процесса в соответствии заданным алгоритмом обработки. Он знает, в каких случаях управляемый объект функционирует правильно, а в каких требуется вмешательство оператора. В последнем случае рабочий совершает те целенаправленные воздействия на технологическую систему, которые устраняют нежелательные последствия возмущающих внешних сил.

Автоматический цикл совершается без участия человека. Чтобы комплекс (станок — манипулятор) длительное время функционировал самостоятельно, его надёжность должна быть более высокой по сравнению с системами, которыми управляют вручную.

Все входные и выходные параметры технологической системы рассчитаны на определенное оптимальное значение, что обеспечивает её функционирование. Если какой-либо параметр выходит из заданных пределов, то работа системы нарушается. Поэтому одно из основных условий высокой эффективности обработки – стабильность обработки.

Под стабильностью понимается постоянство параметров технологической системы:

1. Свойств и размеров заготовки (материал, припуск, состояние поверхности и др.);

2. Свойств режущих инструментов (конструктивные параметры, материал, прочность, точность, геометрия и др.);

3. Режимы резания (V, S, t);

4. Параметры станка (точность, жёсткость, виброустойчивость и др.);

5. Стружкодробление и стружкоудаление.

Общепринятые нормы и представления, опыт обработки, полученный при обслуживании станков с ручным управлением, нельзя механически переносить на станки с ЧПУ, а нужно корректировать применительно к новым условиям обработки. Когда появилась новая система управления, то первоначально ею оснащались обычные серийные модели станков. Этот опыт не дал требуемого результата. Потребовалось изменение конструктивных параметров станков и их приводов, увеличилась жёсткость станков, появились инструментальные магазины, наклонные направляющие для токарных станков и т.д. Попытки использовать на станках с ЧПУ обычные инструменты также оказались неудачными, т.к. потребовались специальный инструмент и оснастка. При этом предъявляются специальные требования к выбору деталей и заготовок.

Функционирование автоматов и полуавтоматов во многом определяется качеством программного обеспечения. Если программное обеспечение правильно учитывает все особенности самого автомата и детали, то обработка будет эффективной. На станках с ЧПУ по сравнению с обычными станками качество обработки в меньшей степени зависит от квалификации и опыта рабочего, а в большей степени – от качества автомата (технологической системы) и добротности программного продукта.

Дата добавления: 2016-12-26 ; просмотров: 1061 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

ОСОБЕННОСТИ ОБРАБОТКИ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

ПРЕДИСЛОВИЕ

Важнейшим достижением научно — технического прогресса является комплексная автоматизация промышленного производства. В своей высшей форме — гибком автоматизированном производстве (ГАП) — автоматизация предполагает функционирование многочисленных взаимосвязанных технических средств на основе программного управления и групповой организации производства.

В связи с созданием и использованием гибких производственных комплексов механической обработки резанием особое значение приобретают станки с числовым программным управлением (ЧПУ), выпуск которых в нашей стране постоянно возрастает.

В результате замены универсального неавтоматизированного оборудования станками с ЧПУ трудоемкость изготовления деталей оказалось возможным сократить в несколько раз (до пяти — в зависимости от вида обработки и конструктивных особенностей обрабатываемых заготовок).

Внедрение ЧПУ в технологию машиностроения обусловило необходимость построения числовых моделей технологического, процесса, а следовательно, широкое использование математических методов и числовой вычислительной техники. Это привело к революционным изменениям в технологии машиностроения. Технология машиностроения из науки, носившей по преимуществу качественный характер, стала превращаться в науку точную. При этом программирование обработки на станках с ЧПУ, возникшее на стыке ряда дисциплин (технологии машиностроения, математики, кибернетики), со временем приобрело самостоятельное значение.

Эксплуатация станков с ЧПУ возможна при наличии не только соответствующего технологического процесса, но и обеспечивающих его исполнение управляющих программ (УП). Поэтому программирование обработки для станков с ЧПУ отличается трудоемкостью и сложностью, требует от технолога высокой профессиональной подготовки, знания не только ряда технологических дисциплин, но и основ программирования, некоторых разделов математики и т. п.

Обеспечение высокого качества технологических процессов и УП при минимальных затратах труда и времени на их подготовку и изготовление — одно из главных условий рационального использования станков с ЧПУ в промышленности. Это условие связано и с новыми принципами организации производства. Появилась новая специальность — технолог-программист. На предприятиях сформировались бюро программного управления (БПУ) для технологического обеспечения станков с ЧПУ. В помощь заводским бюро в масштабах страны созданы кустовые центры подготовки программ (КЦПП), оснащенные современными средствами вычислительной техники.

Программирование технологических процессов для станков с ЧПУ — качественно новый этап, на котором выполняется значительная часть работы, перенесенная из сферы непосредственного производства в область его технологической подготовки. Так, действия квалифицированного рабочего, обрабатывающего заготовку на обычном станке, заменяются на станке с ЧПУ обработкой по управляющей программе, содержащей подробную информацию о последовательности и характере функционирования его исполнительных механизмов. Требования к квалификации оператора станка снижаются, так как задачи формообразования теперь решает технолог-программист в процессе подготовки УП.

При подготовке УП перерабатывается большой объем технологической информации, и в ряде случаев поиск и нахождение оптимальных решений возможны лишь при широком использовании в процессе программирования электронно-вычислительных машин. Методы и организация подготовки УП на предприятиях зависят от доступа к ЭВМ, наличия и совершенства специального программно-математического обеспечения (ПМО), типизации технологических процессов, серийности изделий, профессионального уровня работников технологических служб. Развитие и широкое распространение в промышленности средств вычислительной техники, применение ЭВМ для управления участками станков и создание автоматизированных рабочих мест — все это создает предпосылки для полного перехода на автоматизированную подготовку УП для станков с ЧПУ. При этом неизбежно слияние систем автоматизации программирования (САП) изготовления изделий с системами автоматизации их проектирования (САПР), что связано с решением насущного вопроса производства — комплексной автоматизации проектирования и изготовления.

Однако недостаточный на сегодняшний день уровень формализации технологических задач, незавершенность теоретических основ процессов обработки, неполнота экспериментальных данных не позволяют полностью автоматизировать процессы подготовки технологий и УП для станков с ЧПУ. Поэтому в большинстве случаев при подготовке УП оптимальной является работа в так называемом диалоговом режиме. В этом режиме наиболее формализованная часть технологических задач решается программно с использованием средств вычислительной техники, а дальнейшие пути решений на узловых участках проектирования выбирает технолог-программист. Это позволяет преодолеть недостаточную формализацию технологических задач, значительно сокращает время проектирования, однако требует творческого участия опытного и знающего технолога.

ОСОБЕННОСТИ ОБРАБОТКИ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

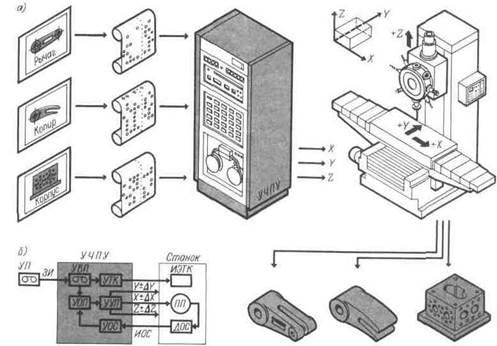

Основная особенность станков с ЧПУ (рис. 1.1) состоит в том, что программа, т. е. данные о величине, скорости и направлении перемещений рабочих органов, задается в виде символов, нанесенных на специальный программоноситель. Процесс подготовки программ для станков с ЧПУ отделен от процесса обработки детали во времени и пространстве.

Рис. 1.1. Станок с ЧПУ: а — схема изготовления детали; б — функциональная схема системы ЧПУ станком

На станке с ЧПУ для того, чтобы обработать деталь новой конфигурации, часто достаточно установить в УЧПУ (рис. 1.1,6) новую УП, которая содержит определенную задающую информацию (ЗИ). Устройством ввода программы (УВП) программа считывается, т. е. преобразуется в электрические сигналы, и направляется в устройство отработки программы (УОП), которое через устройство управления приводом (УУП) воздействует на объект регулирования — привод подач (ПП) станка. Заданное перемещение (например, по осям X, Y, Z) подвижных узлов станка, связанных с приводом подач, контролируют датчики обратной связи (ДОС). Информация обратной связи (ИОС) с датчика через устройства обратной связи (УОС) поступает в УОП, где происходит сравнение фактического перемещения узла подачи с заданным по программе для внесения корректив (±А) в произведенные перемещения. Для исполнения дополнительных функций электрические сигналы поступают с УВП в устройство технологических команд (УТК), которое воздействует на исполнительные элементы технологических команд (ИЭТК). Происходит включение (выключение) различных двигателей, электромагнитных муфт, электромагнитов и др.

Основные преимущества станков с ЧПУ.

Применение станков с ЧПУ взамен универсального оборудования имеет существенные особенности и создает определенные преимущества, в частности следующие: сокращение сроков подготовки производства на 50 — 75 %; сокращение общей продолжительности цикла изготовления продукции на 50 — 60 %; экономию средств на проектирование и изготовление технологической оснастки на 30 — 85 %; повышение производительности труда за счет сокращения вспомогательного и основного времени обработки на станке и многое другое.

Особенность технологической подготовки производства.

Виды и характер работ по технологической подготовке производства с использованием станков с ЧПУ, в том числе и специализированных, существенно отличаются от работ, производимых с помощью обычного универсального оборудования. Значительно возрастают сложность задач и трудоемкость проектирования технологического процесса. Специальные знания (в том числе и математические), необходимые для составления программы, резко повышают требуемый уровень квалификации технологов, а применение технических средств для расчета и составления программ обусловливает появление в системе подготовки производства новых специальностей (программистов, математиков, электронщиков) и требует решения ряда организационных вопросов. Технологические работы, общие по названию с работами, выполняемыми для оборудования с ручным управлением, имеют иное содержание при применении станков с ЧПУ и требуют иного подхода. К таким работам относятся, например, проработка рабочих чертежей на технологичность, выбор инструмента и оснастки, выработка требований к заготовке.

В общем случае составление программ для станков с ЧПУ начинается с разработки технологического процесса на деталь и выделения операций программируемой обработки. В выбранных операциях после уточнения оборудования выявляют необходимые траектории движения инструментов, скорости рабочих и холостых ходов и др. Направления и величины перемещений устанавливают исходя из конфигурации обрабатываемых поверхностей детали, скорости рабочих ходов, скорости холостых ходов. Установленная последовательность обработки кодируется и записывается на программоноситель. Полученная в итоге УП представляет собой сумму указаний рабочим органам станка на выполнение в определенной последовательности действий, из которых складывается весь процесс обработки детали. Получением УП завершается первый этап процесса изготовления детали на станках с ЧПУ, начатый с предварительной подготовки данных, необходимых для программирования.

На втором этапе в соответствии с программой, записанной на программоносителе, деталь обрабатывается на станке.

Из всех работ в процессе программирования решающими являются сбор, упорядочение и обработка информации, перед тем как она будет нанесена на программоноситель. Подготовленная информация должна быть представлена в форме чисел, т. е. в форме, пригодной для записи программы данному станку. Однако не всякие числа могут выражать информацию для управления станками с ЧПУ.

Токарная обработка на станках с ЧПУ

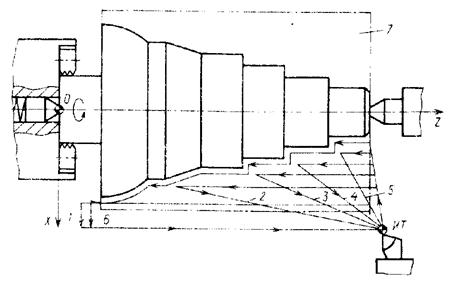

В мелко- и среднесерийном производстве для обработки ступенчатых валов эффективно применение станков с ЧПУ (см. рис. 2.4).

Рис. 2.4. Токарная обработка на станке с ЧПУ

Токарные станки с ЧПУ выгодно использовать при обработке сложных многоступенчатых заготовок, особенно с криволинейными поверхностями.

Например, при заготовке – прокат, см. рис. 6, предварительная обработка выполняется за пять последовательных рабочих ходов (1-5), а чистовая (6) – за один рабочий ход суппорта по окончательному контуру детали. Станки с ЧПУ работают по автоматическому циклу, что облегчает многостаночное обслуживание, позволяет выполнять простую и быструю их переналадку для обтачивания ступенчатых валов различных размеров по заранее разработанной управляющей программе (УП). Время обработки на токарных станках с ЧПУ сокращается по сравнению с обычным в 1,5-2 раза за счёт уменьшения Тв.

Такие станки имеют контурные системы с линейно-круговым интерполятором и устройством для нарезания резьбы. Эти системы обеспечивают обработку заготовок сложною профиля, коррекцию положения режущей кромки инструмента, высокую скорость вспомогательных перемещений. Станки оснащаются револьверными головками или магазинами для автоматической смены инструмента или резцовых блоков.

Разработка технологической операции для токарного станка с ЧПУ включает:

— разработка чертежа заготовки и, затем, – операционного эскиза;

— выбор схемы базирования и конструкции приспособления;

— определение числа переходов и разработка последовательности обработки поверхностей;

— выбор модели станка и типоразмеров режущих инструментов;

— расчет припусков на обработку, режимов резания и норм времени;

— расчет координат опорных точек режущих инструментов;

— валы – в центрах;

— фланцы – в патроне;

— втулки – в патроне.

Обрабатываемые поверхности разделяют на основные и дополнительные:

— участки, окончательная обработка которых может быть выполнена проходным или расточным резцом, относят к основным.

— остальные поверхности – дополнительные (торцовые и угловые канавки, резьбовые поверхности и др.).

Последовательность выполнения переходов:

— предварительная обработка основных участков (подрезка торцов, центрирование перед сверлением, сверление отв. Æ до 20 мм – одним сверлом, больше 20 мм – двумя) обтачивания наружных, растачивание внутренних . поверхностей;

— обработка дополнительных участков (кроме канавок для выхода шлифовальных кругов, резьбы и т.п.).

— если черновая и чистовая обработка внутренних поверхностей выполняется одним резцом, все дополнительные участки обрабатываются после чистовой обработки;

— окончательная обработка основных участков поверхностей, вначале – внутренних, затем наружных;

— обработка дополнительных участков, не требующих черновой обработки (вначале в отверстиях или на торцах, потом – на наружной поверхности).

Стандартный набор инструментов включает резцы: проходной, отрезной (канавочный), контурный, резьбовой, для угловых канавок, а также сверло. Для облегчения обработки можно включать сверло большого диаметра, расточную оправку и др.

Для согласования систем координат станка и заготовки составляют схему с координатными системами станка Xс, Zс, приспособления Xп, Yп, детали Xд, Yд, инструмента Xи, Zи и суппорта Xо, Zо, см. рис. 72.5.

Рис. 2.5. Схема согласования систем координат при токарной обработке.

Исходное (нулевое) положение резцедержателя может быть задано в любой точке рабочего пространства.

Положение всех опорных точек траектории перемещения инструмента определяется в координатах X, Z рабочего пространства станка.

Геометрическую и технологическую информацию кодируют и записывают на программоноситель согласно правилам, приведенным в инструкции по программированию, имеющимся для каждой конкретной модели станка и ЧПУ.

Точность обработки:

— однократная обработка поверхности дает точность 12-13 квалитета, шероховатость Rа=3,2 мкм. При этом радиус галтели – равен радиусу при вершине резца; в других случаях переходную поверхность выполняют по программе;

— для обеспечения шероховатости Rа

— для точности 7-9 квалитета окончательную обработку выполняют чистовым резцом с коррекцией на размер.

Схемы обработки. Современные ЧПУ могут обеспечивать обработку по постоянному (стандартному) циклу. При составлении УП задаются исходный и требуемый контур. Например, при обработке основной поверхности применяют черновые и чистовые резцы. Канавки сплошной формы обрабатывают по типовой программе за несколько ходов. Схему обработку выбирают с учетом глубины и ширины канавки. Применяют канавочные проходные резцы и многоступенчатую обработку.

| | | следующая лекция ==> | |

| Фрезерная обработка на станках с ЧПУ | | | Подготовки управляющих программ |

Дата добавления: 2014-01-20 ; Просмотров: 1598 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Особенности обработки заготовок на станках с ЧПУ

Достоинства применения. Для создания конкурентоспособной продукции необходимо располагать современной технологией ее получения с применением высокопроизводительного быстропереналаживаемого оборудования.

В механообрабатывающем производстве данным требованиям отвечает технология, ориентированная на использование металлорежущих станков с ЧПУ.

Станки с ЧПУ позволяют не только обрабатывать самые сложные детали, но и автоматизировать машиностроительное производство.

Применение станков с ЧПУ позволяет гарантировать качество изготовленной продукции и повторяемость элементов качества, так как операционная технология перенесена из сферы производства (рабочий) в технологическую подготовку производства (инженер).

Использование станков с ЧПУ позволяет применить методы поточного производства в мелкосерийном производстве.

При применении станков с ЧПУ решаются следующие задачи.

На уровне организационно-технических мероприятий [32]:

· увеличение производственного потенциала предприятия и повышение качества продукции;

· повышение научно-технического уровня производства;

· повышение мобильности предприятия;

· сокращение затрат ресурсов на заданную производственную программу;

· повышение уровня управления предприятием.

На уровне технологии изготовления продукции:

· возможность автоматизации технологической подготовки производства при использовании CAD/CAM/CAE систем;

· объединение операций за счет применения многооперационных станков;

· обработка сложных поверхностей, в том числе с криволинейной образующей;

· повышение точности взаимного расположения поверхностей за счет обработки нескольких поверхностей за один установ.

Недостатки станков с ЧПУ:

· необходимость в развитой технологической подготовке производства.

Особенности технологической подготовки

Технологическая операция с ЧПУ является частью технологического процесса изготовления детали. Как при разработке техпроцесса, так и при разработке операции с ЧПУ необходимо выполнить анализ технологичности детали и при необходимости внести коррекцию в конструкцию детали.

При разработке операционной технологии на станке с ЧПУ технолог-программист решает следующие задачи [16]:

· выделяет поверхности, обрабатываемые на данном станке;

· идентифицирует геометрические элементы;

· разрабатывает операционную карту, карту эскизов со схемами базирования и закрепления заготовки (рис.2.63);

· разрабатывает расчетно-технологическую карту (при ручном программировании) и карту наладки инструментов с указанием коррекций на вылет и радиус каждого инструмента;

· делает заказ на приспособления и инструмент;

·  отлаженная УП передается в базу данных ЭВМ, а УП на программоносителе передается наладчику станка с ЧПУ.

отлаженная УП передается в базу данных ЭВМ, а УП на программоносителе передается наладчику станка с ЧПУ.

|

Разработка управляющей программы существенно упрощается при применении систем автоматизированного проектирования технологических процессов (САПР ТП) или CAD/CAM систем. В этом случае нет необходимости в разработке расчетно-технологических карт. В случае, если управляющая программа разрабатывается вручную, разрабатывается и расчетно-технологическая карта, на эскизе (рис. 2.64) которой показывается траектория движения инструмента, а в текстовой части указываются режимы резания и другая необходимая информация.

Станки с ЧПУ предназначены для получистовой и чистовой обработки заготовок, поэтому перед установкой заготовок на станках с ЧПУ необходимо выполнить подготовку баз.

Наиболее распространены токарные, фрезерные, шлифовальные, многооперационные и координатно-расточные станки с ЧПУ. Станки выпускаются различной степени сложности. Фрезерные станки изготавливаются с управлением по 2,5…5 координатам. Распределение по координатам производится следующим образом:

· 2,5 координатная – перемещения по трем (четырем) координатам, однако одновременные перемещения – не более, чем по двум;

· 3 координатная – одновременные перемещения по трем координатам с постоянным направлением оси шпинделя;

· 4 координатная – одновременные перемещения по трем координатам с возможностью программного поворота шпинделя или стола по одной оси;

· 5 координатная – одновременные перемещения по трем координатам с возможностью программного поворота шпинделя или стола по двум осям.

Большинство фрезерных работ выполняется на простых фрезерных станках с управлением по 2,5 координатам. Однако существует ряд работ, которые экономичнее выполнять на более сложных станках.

Последовательное выполнение поворотов на фиксированный угол и 2,5 – 3 координатных перемещений реализует так называемую зонную фрезерную обработку. Данный способ чаще всего применяется для обработки корпусных деталей с нескольких сторон за одну установку или обработки нескольких одинаковых деталей на многоместных приспособлениях.

Система ADEM позволяет производить подобную обработку практически на всех типах оборудования. Это могут быть 2,5 – 3-х координатные обрабатывающие центры с функцией поворота стола или

4 – 5 координатные станки, к которым можно отнести токарные обрабатывающие центры с дополнительным фрезерным шпинделем. Такие станки предоставляют возможность фиксированного поворота детали, закрепленной в токарном патроне, с одновременным перемещением фрезы по трем координатам и вращением вдоль одной из осей.

Дата добавления: 2019-02-12 ; просмотров: 1026 ;

Процесс обработки деталей на станке с ЧПУ

Особенностью создания операционной технологии для станков с ЧПУ является определение последовательности обработки поверхностей в основных и дополнительных зонах обрабатываемой детали и построение траекторий движения инструментов.

На рис. 7.23 показана структура операционного технологического процесса обработки деталей на станке с ЧПУ.

Переход — наименьшая законченная часть процесса обработки.

Переход определяет качество обрабатываемой поверхности. Переходы делится на элементарные, инструментальные, позиционные и вспомогательные.

Элементарный переход — наименьшая неделимая часть процесса обработки деталей на станке с ЧПУ., выполняемая одним инструментом без воздействия оператора на органы управления скоростью резания на станке. Элементарный переход состоит из проходов, которые не являются законченной частью процесса, так как не характеризуют в полной мере качества, точности и производительности обработки. Элементарная обрабатываемая поверхность (ЭОП) образуется в результате выполнения элементарного перехода. Так как ЭОП может иметь изменяющейся припуск, то и режимы резания в элементарном переходе могут быть не постоянными. Поэтому участок поверхности, образованный той частью прохода элементарного перехода, где режим ре-зания может быть принят неизменным, называется участком обработки. Это понятие необходимо при расчете режимов резания.

При фрезеровании можно выделить семь вариантов ЭОП, так как фреза может работать несколькими режущими поверхностями (торцом, периферией и радиусом заточки), которые образуют четыре совокупности поверхностей: наружный контур, контур окон, контур выступов, плоскости (рис. 7.24). Наружный контур и контур окон обрабатываются всегда периферией фрезы, плоскость — торцом фрезы. Контуры выступов могут обрабатываться пятью комбинация ми режущих кромок.

Формирование ЭОП при точении показано на рис. 7.25 на примере черновой обработки основных зон наружных цилиндрических поверхностей. Припуски на черновую обработку t1, t2, t3 основных зон 1, 2, 3 делятся на участки tср1, tср2, tср3, соответствующие предельной глубине резания tпр (зависит от прочности, стойкости инструмента, мощности привода подач станка и т.п.). Наибольшая среди них глубина принимается единой и является расчетной tр для всей черновой зоны обработки. ЭОП определяется единой расчетной глубиной обработки tp.

Инструментальный переход — законченный процесс обработки деталей на станке с ЧПУ. нескольких ЭОП непрерывным движением одного инструмента. Так, например, инструментальный переход, где обрабатывается плоскость и ограничивающие ее выступы, состоит из двух элементарных пере- ходов. Характеризуется построением траекторий рабочих перемещений инструмента.

Вспомогательный переход — часть процесса обработки, не связанная с образованием ЭОП. В отличие от станков с ручным управлением время вспомогательного перехода входит в машинное время работы станка. Характеризуется построением траекторий вспомогательных перемещений инструмента.

Траектория вспомогательных перемещений делятся на три типа:

- 1) траектория врезания (траектория подхода инструмента к началу инструментального перехода);

- 2) траектория выхода инструмент из зоны обработки;

- 3) траектория холостого перемещения инструмента.

Позиционный переход — совокупность инструментального и вспомогательного переходов.

Операция представляет собой завершенный комплекс всех позиционных переходов, выполняемых на станке с ЧПУ с помощью определенной оснастки. Обязательным при окончании выполнения операции является совмещение исходной и конечной точек УП.

Траектория обработки. При обработке на станке с ЧПУ осуществляется взаимное перемещение инструмента и заготовки. При создании УП обрабатываемые детали можно рассматривать как совокупность программируемых контуров. Каждый контур состоит из элементарных геометрических элементов: точек, прямых, дуг окружностей. При обработке контуров деталей УП описывает движение определенной точки инструмента — настроенной точки Р вдоль контура детали. В общем случае точка Р, движение которой программируется, называется центром инструмента. Для концевой фрезы это центр основания фрезы (рис. 7.26, а), для резцов — центр дуги окружности при вершине (рис. 7.26, б). Величина радиуса при вершине резцов обычно мала, и смещение центра вершины резца S относительно действительной вершины Р учитывается при коррекции инструмента в системе ЧПУ.

При перемещении инструмента вдоль контура детали центр инструмента проходит путь, называемый траекторией инструмента (рис. 7.27). Характер траекторий, которые описываются в программе обработки, отражает форму контуров детали. Отдельные участки траектории также называются геометрическими элементами, которые соединяются пересечением или касанием. Точки конца одного геометрического элемента и начала другого называются опорными точками траектории (рис. 7.28). Траектория перемещения инструмента определяется совокупностью координат опорных точек. Опорными точками могут быть также точки траектории, где происходит изменение технологических параметров, например включение охлаждающей жидкости, задание паузы, технологического останова и т.п.

Если принять, что радиус инструмента во время обработки контура детали остается постоянным, то траектория центра инструмента при контурной обработке является эквидистантной к контуру детали.

Эквидистантой называется геометрическое место точек, равноудаленных от какой-либо линии и расположенных по одну сторону от нее. Поэтому траекторию движения также называют эквидистантой.

В УП должны быть заложены величина и направление перемещения инструмента. Для этого положения опорных точек необходимо определить в той или иной системе координат. Наиболее распространенными системами координат являются: прямоугольная (декартова), цилиндрическая и сферическая. В примере, представленном на рис. 7.29, показаны координаты опорных точек в декартовой системе координат.

Следует различать обработку плоских и объемных деталей. Обрабатывая плоскую деталь, инструмент перемещается в одной плоскости, и при этом используется одна или две координаты, например координата Х и координата Y. При обработке объемной детали инструменту должна быть обеспечена возможность более сложных перемещений при наличии дополнительных управляемых координат, например координаты В.

Наша компания производит обработку деталей на станках с ЧПУ, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Особенности и принципы обработки на станках с ЧПУ

Применяемая технология обработки деталей на станках с ЧПУ позволяет добиться высокого качества продукции, свести к минимуму время изготовления и, в итоге, трудиться с большим экономическим эффектом.

На таком оборудовании выполняют механическую обработку металлов, сплавов или других материалов, применяя резец, сверло, фрезу, ножовочное полотно, ленточную пилу – любые режущие инструменты. Внутренняя структура материала остаётся прежней, изменяются только размеры и конфигурация. Посредством этого деталь подгоняется под заданные параметры.

Когда высококвалифицированным рабочим в обработке заготовок используется станок, имеющий ручное управление, оператор сам выбирает нужный инструмент, определяется с приспособлениями и режимом работы оборудования, выбирая последовательность выполнения операций производственного процесса. В случае изменяются условия (обрабатывается заготовка другого типа, нужны другие припуски), сам специалист корректирует их, подбирает новую инструментальную оснастку, изготавливая нужную деталь.

Всё обстоит иначе, если производственный процесс проходит на станке с ЧПУ. Много времени занимает программирование, учитывающее параметры режущих и вспомогательных инструментов, приспособления; технологические режимы, с соблюдением норм затраченного времени на каждую операцию.

Например, процесс образования отверстий с последующей обработкой предусматривает использование двух технологических схем:

- Параллельной – каждым инструментом обрабатываются отверстия с одним диаметром, а после смены инструментов, циклы повторяются (если предъявляют низкие требования относительно показателя точности).

- Последовательной, когда первое из отверстий подвергается обработке совокупности инструментов. После изменения позиционирования и то же происходит со следующим отверстием (вариант приемлем, когда нужна очень высокая точность).

Варианты работы оборудования

Есть два варианта работы станков с ЧПУ:

- С полуавтоматическим циклом, когда определяется длительность работы и холостого пробега, вспомогательного времени, используемого для того, чтобы загрузить станок. Этот вариант не предполагает непосредственного участия рабочих в обработке заготовок.

- С автоматическим циклом – такой вариант исключает участие оператора в ходе технологического процесса. Поэтому предъявляются особые требования к тому, насколько надежны все узлы станка, инструменты и приспособления, и высокое качество заготовок. Только тогда можно говорить о безотказной работе.

Ради качественной обработки деталей на станках с чпу есть необходимость стабилизировать:

- параметры заготовок (припуски, свойства материала, состояние их поверхности);

- параметры инструмента (свойства твердосплавной пластины и его геометрии);

- параметры станка, связанные с точностью, виброустойчивостью и жесткостью;

- процессы дробления и удаления стружек;

- эффективную настройку инструментов для достижения нужных размеров (при помощи специальных приборов);

- режимы технологических операций.

Особенности и принципы обработки

Один из главных – концентрация процесса обработки, определяющая эффективность обработки на станках с ЧПУ. Его смысл – справиться с предстоящей обработкой посредством единственной операции или нескольких, их число должно быть минимальным.

Выгода от этого самая прямая: уменьшение численности движений технологического оборудования, способствует тому, что удается сократить затраты времени, а, значит, и себестоимость.

Использование для станков многопозиционных револьверных головок со сменой инструментов в автоматическом режиме, содействует созданию таких систем наладки, что получается обрабатывать детали на станке посредством 1-2 операций. Это касается мощных обрабатывающих программируемых центров.

В последнее годы стерлась грань между использованием оборудования в процессе массового, серийного и единичного производства. Это обусловлено тем, что появились новые научные достижения в микроэлектронике. Разработаны новые, прогрессивные технологии, в частности, внедрен метод, позволяющий осуществлять бесконтактный контроль за параметрами заготовок и инструментов.

Подготовка станков к работе

Основное достоинство оборудования с числовым и программным управлением – наличие управляющей программы. Обрабатывая каждую конкретную заготовку, задают алгоритм работы станка – передаются закодированные команды при помощи языка программирования, понятные программируемому модулю.

И если раньше для их записи пользовались перфолентой, перфокартой и магнитной лентой, то в моделях 4-го и 5-го поколения – жесткими дисками, флеш-картами, дисками CD-R и прочими носителями информации.

Такая информация вводится в специальное программное устройство станка (или же хранится в его памяти), задавая законы движения приводов подач, вспомогательных устройств, благодаря которым обеспечивается технология изготовления деталей на станках с ЧПУ.

Оператор агрегата лишь вводит через пульт управления исходные данные о геометрии детали, применяемом материале и нужной точности обработки, а система управления самостоятельно рассчитывает режим обработки, траекторию движений, подбирает необходимый инструмент, содействуя изготовлению продукции.

Выполняемые операции на станках

С применением этого оборудования, выполняется обработка деталей, которая сводится:

- к лазерной резке листов металла и труб;

- к раскрою листов лазером и другим лазерным работам;

- к фрезерным и токарным работам;

- к сверлению отверстий и нарезке пазов;

- к обычной резке и сварке металла.

Кроме этого, достоинство компьютерного управления состоит в том, что обработка становится более точной, ведь исключаются негативные влияние человеческих факторов.

Можно назвать операции, совершаемые посредством токарных, сверлильных и револьверных агрегатов, двухсторонними центровыми станками, – изменяющие конфигурацию обрабатываемых изделий:

- точение – связанное с обработкой внешней поверхности детали;

- растачивание – заключается в обработке внутренней поверхности;

- подрезание – обработка поверхностей с торцов;

- разрезание – заготовка разделяется на две части, или же готовая деталь отрезается от заготовок;

- зенкерование – его суть в обработке ранее полученных отверстий, чтобы придать им геометрически правильную форму и снизить шероховатости на поверхностях;

- посредством зенкования сделанные отверстия углубляют, чтобы удобно было разместить головки болтов, винтов или заклепок;

- в процессе центрования (после подрезания торца), отверстие обрабатывают с двух сторон, чтобы его зацентровать;

- резьба (внутренняя и внешняя) нарезается при создании нескольких видов соединения деталей;

- развертывание – обработка отверстий с помощью специнструмента. Применяемая для этого развертка имеет от 6 до 12 лезвий.

На токарно-винторезные станки ложатся и другие операции, например, обтачивание фасонных поверхностей.

Разнообразие резцов

Основным рабочим инструментом для токарных станков – резец. Есть их отличие по форме, а по технологии резцы подразделяются на типы:

- проходной (обтачивает наружные цилиндрические и конические поверхности);

- подрезной (обрабатывает торцы, сразу с одной стороны, затем с другой. Хотя возможно одновременно работать по двум сторонам);

- расточным – растачивают отверстия (сквозные или глухие);

- отрезным – разрезают заготовки на части;

- резьбовым – нарезают резьбы (внутреннюю и внешнюю);

- фасонным (круглым и призматическим) выполняют обтачивание фасонных поверхностей;

- прорезным – протачивают на поверхности изделий канавки кольцевого типа;

- галтельный служит для обтачивания по радиусу переходных междуступеневых поверхностей в валах.

Руководствуясь спецификой операций, резец может быть черновым (работа на начальном этапе), получистовым (промежуточный вариант) и чистовым (при окончательной финишной обработке). Как правило, сразу выполняется черновая обработка – проходы ограниченного числа. Когда выполняется вариант чистовой, то идёт формирование основных поверхностей посредством одного прохода при помощи контурного резца, а дополнительных – при специальном цикле.

Выбор числа черновых и чистовых технологических проходов определяют размеры поверхности и ее форма, а также поставленные требования, оговаривающие точность обработки.

Функциональность обрабатывающего оборудования

В процессе производства применяют самое разнообразное оборудование, исходя из станочных реалий, согласно приемлемым на предприятии технологиям и программной оснастке.

- Токарно-револьверному станку под силу обработать одновременно две-три детали. Если его револьверная головка вертикального размещения, а у суппорта – поперечное, станок способен выполнять отрезку и фасонное обтачивание деталей.

- При помощи станков для подготовки кромок труб успешно обрабатывают торцы, снимают фаски, устраняют неодинаковую толщину труб, которая появляется вследствие сварочных работ.

- Что касается револьверных станков, имеющих продольное перемещение суппорта, они несколько ограничены в своем функционале, хотя на них выполняют операции центрования, сверление, растачивание, развертывание, обтачивание, нарезание резьбы, подрезание широким резцом торцов небольшого формата. А вот проточка канавок, подрезка широких торцов, обработка фасонных поверхностей и отрезка на нем возможна лишь тогда, когда закреплённый в специальном держателе резец способен перемещаться в поперечном направлении. Используют с этой целью и вращение в нужную сторону револьверной головки.

Готовя новую деталь для обработки, делают переналадку станка – меняют револьверную головку вместе с установленным инструментом. Несложно заменить и зажим, соответственно конфигурации новой заготовки. Далее, пользуясь закрепленным в патроне эталоном, приступают к регулировке упоров и затем уже к обработке заготовок. Первую пробную деталь замеряют и, если возникнет потребность, подналаживают оборудование. Подналадка часто совмещается с заменой резца.

- Обрабатывая поверхность со ступенями, пользуются широким резцом, применяя поперечные суппорты, имеющие продольную подачу. Если же у станка револьверная головка, имеющая горизонтальную ось, подрезание торцов выполняют резцами, установленными в головке (вариант – круговая подача). Пользуясь станком токарно-револьверного типа, который совмещает одновременное применение нескольких инструментов, удается экономить время.

- Высока эффективность токарно-винторезных станков, выполняющих множество операций, с использованием (одновременно или последовательно) большого числа режущих инструментов.

- А вот применение токарно-карусельных станков – в обработке тяжеловесных заготовок больших размеров. Речь идёт об обтачивании роторов турбин, зубчатых колес, маховиков.

- Коленчатые валы обрабатываются при помощи токарных полуавтоматов с несколькими резцами. Они устанавливаются так, чтобы одновременно обрабатывалось несколько деталей.

Заключение

Станки, изготовляющие самые различные детали, выполняют обработку заготовок согласно своему назначению и программному обеспечению. Качественная разработка управляющей программы, надежные крепления, отличный наточенный инструмент – вот залог успеха в выполнении данных технологических операций. Оператор станка с ЧПУ должен хорошо разбираться в оснастке и знать возможности оборудования разного типа, чтобы подобрать то, которые оптимально подходит в данном случае.

Что такое обработка с ЧПУ

Обработка на станке с ЧПУ (Числовое программное управление) — это технология обработки резанием: изделия создаются путем удаления материала из так называемой заготовки с использованием различных режущих инструментов.

Обработка на станках с ЧПУ — это принципиально иной способ изготовления по сравнению с 3D-печатью или литьем. Принцип удаления материала, который лежит в основе, существенно влияет на конструктивные ограничения технологии.

Обработка на станках с ЧПУ позволяет производить высокоточные детали из файла CAD с превосходными физико-механическими свойствами. Благодаря высокому уровню автоматизации, обработка на станках с ЧПУ является конкурентоспособной по цене как для штучных деталей, так и для небольших тиражей, для серийного и массового производства.

Номенклатура материалов, которые могут быть обработаны на станках с ЧПУ, очень широка. Наиболее распространенные включают металлы (алюминиевые и стальные сплавы, латунь и т. д.) и пластмассы (ABS, POM, PA и т. д.), а также могут быть обработаны композиты и дерево.

Процесс производства изделия на станке с ЧПУ можно разбить на четыре основных этапа:

1. Инженер проектирует модель CAD.

2. Технолог на базе CAD/CAM программного обеспечения подготавливает управляющую программу для станка с ЧПУ.

3. Оператор устанавливает в станок с ЧПУ инструмент, заготовку и запускает управляющую программу.

4. Станок с ЧПУ выполняет все операции обработки (удаления материал).

Краткая история обработки с ЧПУ

Самым ранним из когда-либо обнаруженных механически обработанных предметов была найденная в Италии чаша, изготовленная в 700 году до нашей эры. используя токарный станок

Попытки автоматизировать механическую обработку начались в 18 веке. Эти машины работали на пару.

Первая программируемая машина была разработана в конце 40-х годов в MIT. Он использовал перфокарты для кодирования каждого движения.

Первый станок с ЧПУ отличался особой сложностью и не мог быть использован в производственных условиях. Первое серийное устройство ЧПУ было создано компанией Bendix Corp. в 1954 году. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

Распространение компьютеров в 50-х и 60-х годах добавило коренным образом изменило обрабатывающую промышленность и «компьютеризировала» станки с ЧПУ.

Первыми советскими станками с ЧПУ промышленного применения являются токарно-винторезный станок 1К62ПУ и токарно-карусельный 1541П. Эти станки были созданы в первой половине 1960-х годов. Станки работали совместно с управляющими системами типа ПРС-3К и другими. Затем были разработаны вертикально-фрезерные станки с ЧПУ 6Н13 с системой управления «Контур-ЗП». В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ советского/российского производства 2Р22 и « Электроника НЦ-31 »

Сегодня станки с ЧПУ являются передовыми роботизированными системами с многоосевым и многоинструментальным оборудованием.

Типы станков с ЧПУ

3-осевые станки с ЧПУ

Фрезерные и токарные станки с ЧПУ являются примерами 3-осевых систем. Эти «базовые» станки позволяют перемещать режущий инструмент по трем линейным осям относительно заготовки.

3-осевые фрезерные станки с ЧПУ очень распространены, так как они могут быть использованы для производства типичных геометрийдеталей. Они относительно просты в программировании и эксплуатации, поэтому затраты на пуско-наладочные работы незначительные.

Доступ инструмента к обрабатываемой поверхности накладывает ограничения на геометрию изделия при фрезеровке с ЧПУ. Поскольку есть только три оси для работы, некоторые области могут быть недоступны. Проблема решается переустановкойвращением заготовки. Если за время производства изделия необходимо несколько раз переустановить заготовку, то затраты на пуско-наладочные работы будут расти и приведут к значительному увеличению стоимости изделия и сроку производства.

Эффективное производство деталей с простой геометрией.

Высокая точность и жесткие допуски.

Ограничения по геометрии конструкции изделия.

Ручное перемещение заготовки может повлечь снижением точности.

Токарные станки с ЧПУ

Токарная обработка — это обработка резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработкуторцов, сверление, зенкерование

и развёртывание отверстий и т.д.

Заготовка удерживается на шпинделе при вращении с высокой скоростью, режущий инструмент перемещается по внешней или внутренней поверхности, образуя геометрию изделия.

Основное ограничение использования токарных станков с ЧПУ заключается в том, что они могут изготавливать только детали с цилиндрическим профилем. Иногда детали проходят дополнительный этап фрезерной обработки.

Самая низкая стоимость за деталь.

Очень высокие производственные возможности.

Производство деталей только с вращательной симметрией и простой геометрией.

5-осевая обработка с ЧПУ

Многоосевые обрабатывающие центры с ЧПУ бывают трех видов: 3+2 фрезерные станки с ЧПУ, 5-ти осевые фрезерные станки с ЧПУ и токарно-фрезерные центры с приводным инструментом. Эти системы по сути являются токарно-фрезерными станками дополнительными степенями свободы. 5-осевые фрезерные центры с ЧПУ дополнены вращением и наклоном стола станка или вращением стола и наклоном головы шпинделя в дополнение к трем линейным осям перемещения.

3 + 2 фрезерный станок с ЧПУ

Во время обработки режущий инструмент может двигаться только вдоль трех линейных осей.

Между операциями может происходить позиционирование по двум осям, наклон и поворот стола либо наклон головы шпинделя и поворот стола, что позволяет производить обработку под другим углом.

Основным преимуществом этих систем является то, что они устраняют необходимость ручного перемещения заготовки. Таким образом, детали с более сложной геометрией могут быть изготовлены быстрее и с большей точностью, чем на 3-осевом станке с ЧПУ.

Устраняет необходимость ручного перемещения заготовки.

Производит детали с элементами, которые не совпадают ни с одной из основных осей с более высокой точностью.

Более высокая стоимость по сравнению с 3-осевой обработкой с ЧПУ.

5-осевой фрезерный станок с ЧПУ

Режущий инструмент может перемещаться по трем линейным и двум осям вращения относительно заготовки.

Все пять осей могут перемещаться одновременно во время всех операций обработки.

5-осевые фрезерные системы с ЧПУ имеют архитектуру, аналогичную 3+2-осевым фрезерным станкам с ЧПУ. Однако они позволяют перемещать все пять осей одновременно во время всех операций обработки. Таким образом, можно изготавливать детали со сложной, «органической» геометрией, которые невозможно изготовить с достигнутым уровнем точности с помощью любой другой технологии.

производство сложных деталей с высокой точностью.

производство сложных деталей с высоким качеством поверхности с минимальными артефактами обработки.

самая высокая цена по сравнению с остальными технологиями фрезерной обработки с ЧПУ.

ограничения по геометрии производимых изделий, но ограничения меньшие, чем для 3-х осевых станков и станков 3+2.

5-осевой токарный станок с ЧПУ

Токарно-фрезерные центры с ЧПУ — это, в основном, токарные станки с ЧПУ, оснащенные фрезерными инструментами.

В токарно-фрезерных системах используются преимущества как высокой производительности токарной обработки, так и геометрической гибкости фрезерования с ЧПУ. Они идеально подходят для изготовления деталей с «рыхлой» осевой симметрией (например, распределительные валы и центробежные рабочие колеса) при гораздо более низкой стоимости, чем другие 5-осевые системы обработки с ЧПУ.

Самая низкая стоимость всех 5-осевых систем обработки с ЧПУ.

Высокие производственные возможности.

Ограничения по геометрии производимых изделий.

Особенности станков ЧПУ

Станки с числовым программным управлением, без которых просто невозможно представить себе современное высокотехнологичное производство, – это комплекс сложного оборудования, предназначенного для решения ряда задач.

Их применяют для выполнения рутинных операций, например при металлообработке большого числа заготовок с высокой скоростью и точностью или при сложнейших работах по созданию тканей.

Существуют и бытовые модели, предназначенные для установки на столе.

Новые виды оборудования позволяют сократить рабочий персонал до минимума, что может позволить решить проблему дефицита квалифицированных специалистов. Однако требования, которые приходится предъявлять к персоналу, обслуживающему любой станок ЧПУ, существенно возросли.

- Особенность оборудования

- Виды станков для обработки дерева и металла

- Устройство некоторых видов

- Обслуживание и наладка, программирование

- Техника безопасности

- Станки ручной сборки (портативные)

- Будущее станков с ЧПУ

Особенность оборудования

Для наладки, пуска и ремонта станков ЧПУ уже недостаточно базовых навыков специалиста 20 века.

Наладчик и оператор должны быть знакомы с современными методиками, например иметь некоторые представления о программировании, знать основы и принципы работы электронной и компьютерной техники. Без достаточного количества таких специалистов станочный парк, даже самый высокотехнологичный, не обеспечит окупаемость этого весьма недешевого оборудования.

Схему работы станка с ЧПУ можно описать упрощенно. Например, работа металлообрабатывающего станка выглядит примерно так: параметры будущего изделия вводятся в память аппарата через компьютер, обрабатываемая заготовка крепится в станке соответствующим образом. Настраивается необходимая оснастка. После запуска станка заготовка обрабатывается по определенной программе, заложенной в компьютере. На выходе получают готовую деталь или изделие с необходимыми свойствами.

Подготовка иных станков может потребовать более сложных манипуляций. В оборудование, производящее сварочные работы, необходимо будет заправить сварочную проволоку, подключить баллоны с газом. Ткацкие станки с ЧПУ потребуют заправки соответствующих материалов.

Виды станков для обработки дерева и металла

Портальные металлообрабатывающие станки с ЧПУ и оборудование для работы с древесными материалами наиболее распространены и востребованы на сегодняшний день. Принципы обработки металла и древесины во многом схожи, поэтому можно рассмотреть одновременно обе группы, с некоторыми оговорками:

- токарные станки выполняют обработку крутящихся заготовок методом резания. Заготовки могут представлять собой болванки различного сечения как из металла, так и древесины. Кроме этого, на таких станках можно нарезать все виды резьбы;

- фрезерные (фрезеровочные) и фрезерно-центровальные станки необходимы для работы на плоских и фасонных поверхностях с применением различных фрез (в горизонтальной и вертикальной плоскостях);

- сверлильное и сверлильно-расточное оборудование применяется для получения сквозных и глухих отверстий, а также зенкования и зенкирования отверстий;

- шлифовальные станки с ЧПУ нужны для обработки поверхностей заготовок и готовых изделий различными методами шлифовки.

Пользуются спросом вертикально-фрезерные станки с ЧПУ, предназначенные для обработки металлических деталей сложной формы.

Реже встречаются некоторые другие виды специальных, как правило, универсальных, станков. Например, гравировально-фрезерные станки применяются при работе с деревом, оргстеклом, пластиком, фанерой, цветными металлами. Могут использоваться в небольших мебельных, рекламных и полиграфических мастерских для раскроя материалов и нанесению различных надписей и гравировок.

Чтобы правильно выбрать станок с ЧПУ, надо четко представлять, для каких целей он нужен, с какой точностью предстоит обрабатывать металл или дерево, в каком объеме будет проводиться работа. Оборудование для обработки дерева имеет практически такую же конструкцию, как для металла, но отличается меньшей мощностью, что скажется на цене. Если необходимо выполнять гравировку, то можно остановить выбор на современной модели, выжигающей лазером. Существуют плоттеры, предназначенные специально для дома, стоимостью порядка 500 долларов и больше.

Устройство некоторых видов

Фрезеровальные, токарные и другие виды станков имеют несколько схожих конструктивных элементов. При сборе самодельного ЧПУ-станка это надо иметь в виду.

Станина. Представляет собой чугунное основание, на котором закреплены основные узлы оборудования. Как правило, предусмотрена возможность ее монтажа к полу. Небольшие станки для дома могут иметь облегченную станину.

Электродвигатель – основная силовая установка. В универсальных станках может присутствовать несколько электродвигателей разного типа.

Приспособления для удержания заготовки. В разных станках применяются различные устройства. В токарных и токарно-револьверных станках заготовка фиксируется в зажимном патроне, который является окончанием шпинделя – вала, вращаемого электромотором. На сверлильных и шлифовальных станках заготовка фиксируется на рабочем столе зажимными приспособлениями.

Приспособление для удержания рабочего инструмента. Это могут быть зажимные патроны различных видов. В том числе патроны револьверного типа, позволяющие одновременно фиксировать несколько видов рабочего инструмента: резцы, сверла или фрезы. Во время работы при смене режимов обработки выбор необходимого инструмента будет осуществляться автоматически. В таком случае операции будут последовательно выполняться без остановки станка.

Приспособления для охлаждения заготовки и режущего инструмента. В процессе работы, во избежание перегрева, к рабочей зоне подается охлаждающая жидкость, что сохранит режущий инструмент от разрушения.

Блок управления. Руководит процессом работы согласно заданной программе. Этот электронный блок – мозг станка. Все операции находятся под его контролем. В этот же блок входит и контроллер, устройство, являющееся частью компьютеризированной системы, которая управляет в пространстве положением рабочего инструмента и заготовок. Важной особенностью контроллера является число осей (2 или 3), которые он способен контролировать и синхронизировать. Для этого используются промышленные комплектующие, не используемые в обычных компьютерах, и специальное программное обеспечение.

Устройство для ввода программы. Оно может быть представлено в виде компьютера или дисплея с буквенно-цифровой клавиатурой. Иногда компьютер встраивается непосредственно в станок, а иногда устанавливается отдельно.

Исполнительные механизмы. Это разного типа сервоприводы, шаговые двигатели, датчики и прочие вспомогательные элементы.

На крупных производственных площадках станки с ЧПУ могут объединяться в целые сети, связанные особым образом. Так формируются, например, конвейерные линии.

Некоторые виды станков могут иметь отличное от указанного исполнение. Станки для плазменной резки выполнены в виде стола, над которым перемещается во всех пространственных положениях рамка с установленным на ней плазмотроном (он является в данном случае рабочим инструментом). Станок комплектуется набором соответствующих баллонов, необходимых для создания потока плазмы, который режет заготовку. Пульт управления с компьютером расположен отдельно во избежание поражения оператора станка ультрафиолетовым излучением.

Обслуживание и наладка, программирование

Обслуживание сложного оборудования должно производиться согласно рекомендациям производителя. В связи с этим обязательно следует изучать всю документацию, прилагаемую к оборудованию. Все механизмы должны периодически смазываться определенными видами смазок. Стружку во время и после работы следует тщательно удалять. Режущий инструмент нужно своевременно затачивать или заменять при поломке.

Начальным этапом наладки станков с ЧПУ является определение того, как должна выглядеть заготовка после ее обработки. Это можно сделать, используя различные компьютерные программы для моделирования, как 3Д, так и более простые – 2Д, другими словами, трехмерные или двухмерные. В компьютерах промышленных станков присутствует ряд шаблонов деталей. Для получения стандартных форм достаточно указать размеры детали, которую необходимо получить на выходе.

Сложные детали нестандартных форм удобнее всего создавать в 3d-редакторах. Изображение будущей детали будет более наглядным. После редактирования файл с программой переносят в память станка. Далее наладчик производит подготовку станка к запуску: устанавливает режущий инструмент, производит диагностический запуск станка, устанавливает заготовку в место ее крепления. После обработки первой заготовки должен производиться контрольный замер. В случае отсутствия дефектов цикл повторяется.

Техника безопасности

В связи с тем, что работа станков с ЧПУ ведется в автоматическом режиме, около станка обязательно должен находиться наладчик или оператор, готовый при необходимости обесточить оборудование. Необходимо следить, чтобы все предохранительные кожухи во время работы были закрыты, а сам станок был заземлен. Обязательно предусмотреть наличие средств пожаротушения, в том числе позволяющих тушить электроприборы, находящиеся под напряжением. Весь персонал, допущенный к работе со станком, должен быть специально обучен и иметь все необходимые допуски по безопасности.

Станки ручной сборки (портативные)

Во многих странах мира любители техники оценили по достоинству возможности станков с ЧПУ. Кроме того, портативные аппараты могли бы облегчить жизнь небольшим мастерским, выпускающим продукцию маленькими сериями.

Так как профессиональное оборудование не всегда доступно по цене, стало популярным изготовление станков с ЧПУ своими руками. Некоторые фирмы даже наладили производство настольных 3д-принтеров и различных мини-станков с ЧПУ для любителей самоделок. В интернете можно найти целое сообщество MIR CNC, посвященное мини-ЧПУ (CNC – Computer Numerical Control).

Умельцы собирают станочки, используя запасные части от старых принтеров, сверлильных и фрезерных станков, обрезки металла и фанеру. Некоторые используют даже акрил, что очень сложно. Среди них встречаются настолько удачные модели, что по функциональным качествам и по надежности конструкции не уступят фабричным аналогам, даже превзойдут их.

Любопытны присутствующие в продаже комплектующие для станков для металла, дерева, которые позволяют, собирая узлы и детали своими руками по чертежу или по собственным схемам, создать неповторимый станок с уникальными свойствами.

Интересны модели лазерных 3Д-принтеров. Их можно приобрести модулями и собрать или купить готовое рабочее изделие. Изготовители позиционируют эти модели как аппараты для создания всевозможных небольших изделий из пластика. Это могут быть шестеренки, подставки, сувениры, игрушки. Печатающая пластиком головка перемещается по трем осям, создавая заданную конструкцию, которая моделируется заранее на компьютере.

Есть в продаже и покрасочные станки с ЧПУ, которые могут заинтересовать мастеров, нуждающихся в покраске большого числа мелких и средних по размерам элементов в мастерской. Эти станки работают с лаками и красками, в том числе с порошковыми.

Предлагаемый кругло-фрезерный станок справится с цилиндрическими заготовками. Производитель рекомендует использовать его для создания декоративных элементов из дерева.

Будущее станков с ЧПУ

Еще в начале 19 века предпринимались попытки создать программируемый станок. В 1804 году французский ткач-изобретатель Жаккар создал станок, позволяющий при помощи программирования простейшими методами создавать незатейливые узоры на тканях. Программа задавалась при помощи картонных карточек с отверстиями (прообраз будущих перфокарт). Однако более или менее серьезное оборудование с принципом ЧПУ появилось лишь во второй половине 20 века.

На сегодняшний день уже невозможно обойтись без высокотехнологичного производства. Работники, паяющие вручную печатные платы для создания электроприборов, ушли в прошлое. Бурное развитие станкостроения, ориентированного как для крупных предприятий, так и для малых, позволяет предположить, что через несколько десятилетий роботизированные линии на производстве всех отраслей и всех масштабов станут нормой.

Презентация к занятию по дисциплине «Технологическая оснастка» на тему «Особенности базирования заготовок на станках с ЧПУ». Специальность «Технология машиностроения»

Описание презентации по отдельным слайдам:

Дисциплина «Технологическая оснастка» Специальность 15.02.08 «Технология машиностроения» 2015 г. Мансурова Л.П.. Министерство образования и молодёжной политики Ставропольского края Государственное бюджетное профессиональное образовательное учреждение «Невинномысский индустриальный колледж»

Особенности связаны с тем, что в отличие от обработки на универсальных станках, когда точность размеров выдерживается относительно технологических баз, при обработке заготовок на станках с ЧПУ точность размеров обеспечивается относительно начала отсчета координатной системы станка. При выборе базирования большое значение имеет правильный выбор и взаимная увязка системы координат.

На станках с ЧПУ различают три системы координат: Система координат станка (СКС). Система координат детали (СКД). Система координат инструмента (СКИ).

Система координат станка (СКС) в которой определяется положение рабочих органов станка и других систем координат, является основной. Перемещение рабочих органов станка по трем перпендикулярным направлениям с нулем отсчета представляет собой СКС. Начало СКС называют нулем станка. Положение нуля станка стандартами не установлено. Обычно нуль станка совмещают с базовой точкой узла, несущего заготовку, чтобы все перемещения рабочих органов станка описывались в положительных координатах.

Базовыми точками для СКС служат: •Для шпинделя – точка пересечения торца с осью вращения; •Для крестового стола – точка пересечения диагоналей; •Для поворотного стола – точка пересечения плоскости с осью вращения .

Система координат детали (СКД) служит для задания координат опорных точек обрабатываемых поверхностей. Опорными называют точки начала, конца пересечения или касания геометрических элементов, из которых образованы контур детали и траектория движения инструмента при обработке. Точку на детали, относительно которой заданы ее размеры, называют нуль детали.

При выборе СКД следует: Принимать направления осей такими же, как направления осей в СКС; Нуль детали располагать так, чтобы все или большая часть координат опорных точек имели положительное значение; Координатные плоскости СКД совмещать или располагать параллельно технологическим базам детали; Координатные оси совмещать с возможно большим числом размерных линий или осей симметрии.

Система координат инструмента (СКИ) предназначена для задания положения режущего лезвия. Оси СКИ параллельны и направлены в те же стороны, что и СКС. Заданное расположение поверхностей детали будет достигнуто в двух случаях: если заготовка и инструмент установлены в определенном положении в системе координат станка, и если все системы совмещены. Технологические базы, должны удовлетворять условию совмещения координатных осей заготовки и осей координат системы станка. Это упрощает программирование и облегчает увязку нуля заготовки с нулем станка.

Базирование деталей типа тел вращения имеет свои особенности. Это связано с тем, что при установке их в центрах необходимо постоянство положения базового торца. Поэтому при установке заготовки в центрах на токарных станках с ЧПУ применяются двух- и трех кулачковые поводковые патроны с плавающим центром

Принятая схема базирования определяет конструкцию приспособления, которая для станков с ЧПУ имеет ряд особенностей. 1. Приспособления для станков с ЧПУ должно иметь повышенную точность и жесткость для обеспечения высокой точности обработки при максимальном использовании мощности станка. 2. Приспособления должны обеспечивать свободный подход инструмента ко всем обрабатываемым поверхностям. Это вытекает из того, что станки с ЧПУ позволяют обрабатывать заготовку последовательно с нескольких сторон. Например, на токарных станках с ЧПУ для обработки валов без переустановки применяют специальные поводковые центра, вращающие заготовку за торец.

3. Приспособления должны допускать смену заготовок во время работы станка. Для этого необходимо предусматривать возможность быстрого съема и установки приспособления для смены заготовки вне станка во время обработки заготовки в приспособлении-дублере. 4. Приспособления должны быть быстросменными и переналаживаемыми. Наиболее эффективно применение переналаживаемых приспособлений, обеспечивающих обработку широкой номенклатуры заготовок за счет перекомпоновки, смены или регулирования установочных и зажимных элементов.

Приспособления, применяемые на станках с ЧПУ: • универсально-безналадочные (центры, оправки, патроны), • универсально-наладочные; • универсально-сборные; • универсально-сборные механизированные; • сборно-разборные. В серийном производстве могут применяться специализированные наладочные приспособления, которые обеспечивают базирование и закрепление типовых по конфигурации заготовок различных размеров в заданном диапазоне. Неразборные специальные приспособления применяют лишь в тех случаях, если не подходит ни одна из универсальных переналаживаемых систем.

- Все материалы

- Статьи

- Научные работы

- Видеоуроки

- Презентации

- Конспекты

- Тесты

- Рабочие программы

- Другие методич. материалы

- Мансурова Людмила ПетровнаНаписать 1914 21.12.2015

Номер материала: ДВ-277605

- Другое

- Презентации

38 000 репетиторов из РФ и СНГ

Занятия онлайн и оффлайн

Более 90 дисциплин

- 21.12.2015 819

- 21.12.2015 4860

- 21.12.2015 4087

- 21.12.2015 1194

- 21.12.2015 413

- 21.12.2015 303

- 21.12.2015 397

Не нашли то что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако редакция сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение редакции может не совпадать с точкой зрения авторов.