Технологии производства чугуна постоянно совершенствуются

Производство чугуна: сырье, технологии и оборудование

Чугун – сплав железа с другими компонентами. Широко применяется в строительстве, машиностроении. Большинство характеристик ниже, чем у стали, но цена – гораздо выгоднее. Чугунолитейная отрасль в России работает больше на экспорт, поэтому наблюдается дефицит изделий из чугуна. Это создает перспективы для представителей малого бизнеса, выбравших сферой деятельности фасонное чугунное литье. Производство сложное, требовательное к технологической дисциплине и грамотности всех сотрудников, от менеджеров до рядовых работников.

Оформление лицензии

Внутренняя политика РФ обеспечивает благоприятный климат для развития металлургических предприятий. Остается лишь грамотно подойти к вопросу производства, организации бизнеса.

Первым делом определяется, в какой форме будет регистрироваться предприятие. Категорически не подходит ИП, поскольку предстоит работать с крупными поставщиками сырья и оптовыми покупателями продукции. Выбор формы юридического лица зависит от числа учредителей, привлеченных инвестиций. Допускается открытие ООО, товарищества, АО. В каждом случае отличается стратегия руководства, размер УК и документы для регистрации.

Для работы в металлургической отрасли понадобится лицензия. Разрешение выдается на черные и цветные металлы. В регионах действуют лицензирующие органы, куда следует обращаться с пакетом документов. Чтобы оформить лицензию, в бизнес-план включают от 60 тыс. рублей. Выдается документ через 45 дней. Действие лицензии – бессрочное. Благодаря такому документу можно легально собирать, принимать, перевозить, перерабатывать и продавать металл.

Лицензия оформляется на основании документов:

- заявления;

- подтверждения права на использование территории, помещений, офиса;

- паспортов оборудования;

- решения о назначении гендиректора;

- дипломов сотрудников и руководства;

- свидетельств ЕГРЮЛ, ИНН, ОГРН;

- учредительного договора и устава;

- чека об уплаченной пошлине.

Документ выдается, если производство соответствует требованиям лицензирования. К таким требованиям относится квалификация персонала, соответствие помещения установленным нормам, наличие специфического оборудования. Стоимость лицензии – около 1300 руб.

Кадровые вопросы и поиск помещения

Структурно производство на заводе или комбинате состоит из нескольких основных помещений и цехов. Потребуется заводская лаборатория, ОТК, прокатный и литейный цех, службы подготовки шахты и вывоза шлака, непосредственно сталелитейное производство, доменный цех и воздуходувка.

Дополнительно нужны обслуживающие подразделения – газовая служба, отдел ремонта, транспорта и связи, электростанция, компрессорная и др.

Кроме перечисленного, на производстве требуется наличие медицинской службы, отделов проектировки и планирования, отвечающих за сбыт, отчетность, охрану труда и пожарную безопасность.

Штат сотрудников комплектуется с учетом деятельности и масштабов производства. Согласно законами, если на производственном предприятии трудится до 100 работников, оно относится к малым. Персонал набирается предельно ответственно. Требования к качеству и объемам продукции будут высокими, поэтому и сотрудники должны быть квалифицированными. Хороших специалистов нужно не только отыскать, но и мотивировать на долгосрочное взаимовыгодное сотрудничество. Средняя зарплата работника в данной области – около 25 тыс. рублей ежемесячно.

Условия работы должны соответствовать нормам. Работники находятся в условиях повышенных температур, что вредно для дыхательной и сердечно-сосудистой системы. Производство вредное, поэтому нужно сделать все возможное, чтобы обеспечить в помещениях соответствующие условия труда (вытяжки, гигиена, техника безопасности и пр.).

Классификация чугунов

Разновидности чугуна классифицируют по разным параметрам. С учетом назначения и химического состава различают чугуны:

- высокопрочные, способные заменять сталь. Изготавливаются из серого чугуна и специальных добавок;

- ковкие. Получаются из белого чугуна в процессе термообработки. Обладают высокой пластичностью, стойкостью к растяжению и ударным нагрузкам;

- легированные. Содержат никель, титан, серу, хром. Отличаются прочностью и долговечностью. Используются для изготовления деталей машин;

- специальные. Содержат повышенное количество марганца и кремния. Используются для плавки стали, удаления вредных примесей.

Процесс производства

Вариант с запуском доменного производства требует вложений огромных сумм, исчисляемых в миллиардах рублей. Если речь о малом бизнесе, используется переплавка чугуна в вагранке. Конструкция уступает домне в размерах, проще обслуживается. В доменных печах для изготовления чугуна используют руду, а в вагранке плавят лом.

Использование вагранки при грамотном подходе приносит хороший доход при сравнительно небольших вложениях. Конструкция представляет собой шахтную печь, как домна. В качестве топлива используется кокс или газ. Высокая температура достигается нагнетанием воздуха в рабочий отсек. Вместо руды загружается лом от чугуна и чушек. Расплавленный металл разливается по формам.

Производство с помощью вагранки проходит так:

- Куски чугуна, кокса, присадок через завалочное окно загружаются в шахту.

- Сгорая, кокс повышает температуру в рабочей зоне до уровня плавления чугуна.

- Расплавленный чугун вытекает через одну летку, а легкий шлак – через другую.

- Газообразные смеси, образовавшиеся в процессе плавки, выводятся через трубу наверх.

Для облегчения заливки габаритных форм и поддержания требуемого химического состава чугуна вагранки оснащаются копильником. Он представляет собой горн для скопления чугуна.

Рабочий цикл вагранки длится от 10 до 20 часов. Далее печь гасится, чтобы отремонтировать внутреннюю облицовку.

В течение часа такая шахтная печь может изготавливать от 0,2 до 25 тонн чугуна. Производительность зависит от диаметра шахты (500 – 2000 мм).

Необходимое оборудование

Основной частью вагранки считается металлический кожух в виде цилиндра. Изготавливается из стали толщиной 6 – 12 мм. Внутренняя поверхность облицована жаропрочным материалом толщиной 200 – 300 мм. Основанием цилиндра становится подовая плита на четырех колоннах. Пространство от подовой плиты до завалочного окна – шахта. Внизу шахты расположен горн с фурмами для подачи кислорода и летками для отвода готового чугуна и шлака. В розжиге задействуется рабочее окно, дрова.

Сырье

Для масштабного производства чугуна используются доменные печи. Сырьем для них выступает железная руда. Это породы, из которых экономически выгодно добывать железо плавлением. В руде есть добавки, полезные для изготовления чугуна – никель, марганец, хром и другие. Помимо полезных, есть и вредные компоненты в виде фосфора, меди, серы и др.

По сравнению с доменной печью, вагранка упрощает процесс поиска и обработки сырья. В ней используется лом, который не сложно собирать при должной организации процесса почти за бесценок. Благодаря этому удается снизить себестоимость, выйти на конкурентный уровень цен.

Совокупность веществ

Если речь о железной руде, она включает рудное вещество и пустую породу. Последняя – это песчаник и глина, кварцит, доломит, известняк. Рудное вещество – карбонаты железа, силикаты и окислы. Процентное содержание разных веществ в руде варьируется, с учетом чего ее относят к богатым и бедным. Первую используют в производстве, вторую отправляют на обогащение.

Тем, кто собирается использовать в производстве доменные печи, следует знать о разновидностях руды:

- бурый железняк. Содержит железо в виде водных окислов (25 – 50%);

- красный железняк или гематит. Содержит железо в виде безводной окиси (45 – 55%);

- магнитный железняк. Железо в виде закиси-окиси (30 – 37%);

- шпатовый железняк или сидерит. Железо представлено углекислой солью.

Расчет

Предварительные подсчеты объема инвестиций для запуска малого бизнеса по литью чугуна в вагранке охватывают основные статьи расходов.

Вагранка, способная выдать от 0,2 до 0,35 т чугуна в час, потребляет за этот период 2 кВт электричества. Можно выливать литейный, модифицированный и рафинированный чугун. За месяц одна вагранка выполнит 22 плавки, каждая – по 5,4 т чугуна. Объем месячного производства – 118 тонн. Стоимость вагранки – 3 млн рублей, включая доставку, установку, обучение персонала.

Аренда производственных помещений, оснастка, закупка экипировки, инструментов – около 300 тыс. рублей.

На изготовление 1 т чугуна в вагранке требуется:

- лом чугуна (0,7 – 0,8 т) – 5,4 тыс. руб.;

- лом стали (0,2 – 0,3 т) – 1,6 тыс. руб.;

- известняк (0,05 т) – 75 руб.;

- ферросилиций (0,025 т) – 500 руб.;

- кокс (0,16 т) – 1,9 тыс. руб.

Итого: на изготовление 1 тонны чугуна требуется закупить сырье на сумму 9495 рублей, на месячную норму (118 т) расходы составят примерно 1 млн 120 тыс. рублей.

При трехсменном графике работы (в каждой смене 4 сотрудника), зарплата рабочих составит 420 тыс. рублей каждый месяц.

Электроэнергия – около 3520 рублей в месяц.

Общие расходы на производство чугуна за месяц составят чуть больше 1,5 млн рублей.

Представив объем вложений, пора переходить к подсчетам прогнозируемой прибыли. Если средняя стоимость 1 т чушкового чугуна равна 25 тыс. рублей, то за месячный объем производства, указанный выше, можно выручить чуть меньше 3 млн рублей. Если вычесть расходы, получится чистая прибыль в размере около 1,4 млн рублей в месяц. При такой доходности начальные инвестиции окупятся с лихвой уже через 3 месяца плодотворной работы.

Технологии

В зависимости от используемого оборудования, технология производства варьируется. Сложнее выглядит процесс изготовления чугуна в доменной печи:

- Подготовка руды. Сырье сортируется по химическому составу и фракциями. Крупные куски дробят, а мелкие частицы и пыль превращают в куски путем спекания. Бедные руды на этом этапе обогащают, удаляя некоторый объем пустой породы, повышая содержание железа.

- Подготовка топлива. Для предотвращения потери тепла мелкие фракции удаляют, подвергая кокс грохочению.

- Производство. В печь помещают кокс, агломерат (спеченную руду с флюсом), снова кокс. Поддерживают температуру внутри добавлением воздуха. Кокс, сгорая в горне, образует углекислый газ. Тот, проходя сквозь кокс, превращается в окись углерода и восстанавливает руду. В процессе железо твердеет, далее перемещается в зону печи с более высокой температурой, где углерод в железе растворяется. Так образуется чугун. Жидкий металл выливается в ковши, оттуда – в специальные сборники или формы.

Производство в вагранке проще за счет отсутствия необходимости подготавливать руду.

Каналы сбыта

Чугун востребован у предприятий, занимающихся станкостроением, производством радиаторов отопления и труб, сантехники. За счет пластичности материала из чугуна ковкой делают каминные решетки, ограждения, флюгера, кованые ворота и калитки.

Основными потребителями чугуна в России являются оборонные и машиностроительные компании, металлургические заводы неполного цикла. Необходимо разработать стратегию внедрения на рынок и последующего удержания позиций. Для начала анализируется состояние рынка и определяется место в нем своего бизнеса, анализируется потенциал. Чтобы выйти на эффективное производство, необходимо придерживаться условий:

- Придерживаться баланса внутренних ресурсов.

- Обеспечить контроль конкурентоспособности товара за счет точного анализа и прогнозов.

- Создать сплоченную команду профессионалов.

- Четко согласовать работу всех отделов и персонала.

Переплавка, отливка чугуна относится к пожаро- и взрывоопасному производству, сопровождается выбросом вредных веществ. Поэтому в России для открытия такого бизнеса необходимо получить массу разрешений, пройти проверки и комиссии, получить лицензии. Обязательное условие – наличие компетентных сотрудников, добросовестно относящихся к своим обязанностям и точно понимающим суть процесса. Несмотря на сложности, рентабельность производства высокая, есть перспективы развития при грамотном руководстве. Рекомендуем посмотреть существующих производителей чугуна и произвести конкурентную разведку.

Технологии производства чугуна постоянно совершенствуются

При температуре в 1000°С а также более карбид железа распадается на ферро с углеродом. С ростом численности углерода температура в процессе плавления делается значительно ниже. Этак, чистое ферро расплавляется при температуре от 1539°С, а сплав его с углеродом способен растапливаться теснее от 1147°С. Таяние сплава проистекает в зонах доменных печей, в каком месте действуют высочайшие температуры, другими словами внизу шахты. Образующийся водянистый сплав а также имеется чугун. При стекании книзу он, омывая раскаленные части кокса, еще более науглероживается.

Науглероживание сплава завершается ниже уровня шлаковой летки — в металлоприемнике. Тут на соответствие углерода с сплавом влияет оглавление остальных компонентов. Итоговое заполнение углеродом при производстве сероватого чугуна, к примеру, может зависеть от стойкости карбидов, которая в великий ступени определяется содержащимися в чугуне примесями. К примеру, примесь марганца содействует науглероживанию сплава, потому что он вступает в состав карбида, растворяющегося в чугуне. Подобное деянье оказывают ванадий, хром, великан. Кремний с фосфором либо сера мешают воспитанию карбидов. В рассуждении сего ферромарганец а также зеркальные чугуны постоянно содержат более углерода, чем чугуны передельные, ферросилиций либо приобретенные в литейном производстве чугуны.

В ходе плавления восстанавливается не столько само ферро, только а также разряд разных элементов, пребывавших в рудной массе. В составе шихтовых материалов в печи, кроме окислов железа, поступают еще окислы а также отдельные хим элементы, такие как марганец, хром, ванадий, великан, свинец, медь, цинк, мышьяк а также др. Они в вполне либо частично восстановленном облике совместно с частицами серы попадают в чугун а также воздействуют на его характеристики в худшую либо в топовую сторону. В основах изготовления чугуна считается, что чаще только ценными примесями служат кремний с марганцем, а вредоносными — сера с фосфором.

Присутствие в чугуне серных компонентов разрешено убавить по рационального предела методом внедоменного обессеривания. Ежели выдюжить чугун с 2% марганца в ковше-чугуновозе либо миксере, то некий размер серы в разных ее соединениях с марганцем перейдет из состава сплава в шлак. Это может быть благодаря убавлению растворяемости предоставленного соединения в сплавах от понижения температуры. Схожее обессеривание в ковше чугуна может добиться 60%. Не считая этого есть еще способы внедоменного обессеривания чугунов. В производствах чугуна в мире достаточно часто в этих целях употребляют обессеривающие присадки, такие как известь, кальцинированная сода либо железный магний.

Технологии производства чугуна постоянно совершенствуются

Чугун является сплавом железа, содержащим углерод. Его состав может кроме них включать марганцевые, фосфорные, кремниевые, серные и др. компоненты. Изначально материалами для производства чугуна служат железосодержащие руды, топливные материалы, флюсы. Как правило, в виде сырья для производств чугуна применяются железняки, имеющие в составе от 30 до 70% железа и прочих химических веществ в пустой породе, а также вредных серо- и фосфоросодержащих соединений. Топливным материалом для производства чугуна служит кокс, представляющий собой результат сухой, то есть без участия воздуха, переработки каменного коксугля. Применяемые флюсы, чаще всего это кварц, доломит, песчаники и известняки, позволяют снизить температуру расплавления пустой породы, а также привести ее вместе с золой от топлива к шлаку.

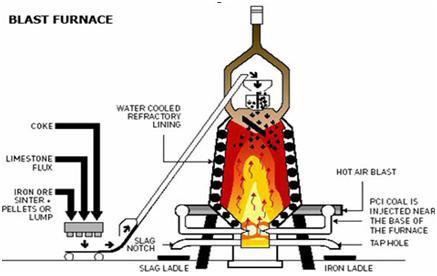

Доменное производство чугуна

Наибольшее применение нашел в производстве чугуна доменный процесс. Он включает ряд физических, физико-химических, а также механических проявлений, наблюдаемых в действующей доменной печи. Помещенные в эту печь исходные компоненты (кокс, железосодержащие материалы с флюсами) при прохождении всех операций преобразуются в сплав чугуна, выделяющиеся доменные газы со шлаками. Задача доменного производства чугуна – создание этого сплава из железосодержащих компонентов посредством их переплавления в доменных печах в очень высокой температуре.

Поэтому доменный цех – один из важнейших в структуре завода по производству чугуна. Помимо этого производство чугуна в доменной печи – основа для изготовления стали, прокатных изделий – конечной продукции металлургического цикла других предприятий. Часть чугуна является товарным продуктом, поставляемым в твердом виде в форме небольших слитков (чушек). Их получают на разливочных машинах, установленных в стороне от доменного цеха в специальном разливочном отделении. Другая часть чугуна идет на производство сталей. Газ, получаемый в ходе процесса производства чугуна, используют в мартеновском и коксохимическом производствах в металлургии. Он служит основным топливом нагревательных устройств прокатных цехов, доменных воздухонагревателей.

Чугун выплавляется в печах, куда помещаются, чередуясь слоями, железосодержащие компоненты с флюсами, топливом. От воздействия своей массы они спускаются в низ печи, куда в особые отверстия подается подогретый воздух под определенным давлением. Он поддерживает нужные условия горения загруженного кокса. Технологический процесс производства чугуна предполагает восстановление железа, а также других элементов из их окислов. В процессе восстановления кислород отнимают от окислов и получают из них компоненты или окислы меньшего содержания кислорода.

Одним из ведущих способов производства чугуна считается восстановление железа от действия окиси углерода. Она образуется от сгорания в горне печи природного газа. Еще стоит отметить, что восстановление железа, предусмотренное технологией производства чугуна для данных печей, осуществляется постепенно, в процессе поэтапного извлечения кислорода из окислов. Доменный процесс предполагает, что в процессе восстановления железа участвуют как окиси углерода, так и непосредственно сам твердый углерод.

Определенное количество железа также восстанавливается с помощью водорода. В схеме производства чугуна восстановление железа от действия водорода или окиси углерода считается непрямым (то есть косвенным), а восстановление с помощью твердого углерода называют прямым. На самом деле восстановление железа в данном случае осуществляется двумя стадиями. К моменту достижения железорудным составом зоны распада доменной печи, где установилась температура около 1000°С и больше, окислы железа успевают частично восстановиться непрямым путем в зоне, где действуют менее высокие температуры. В результате их прямого разложения углеродом получается полное восстановление железа.

Производство высокопрочного чугуна

При производстве высокопрочного чугуна большое место отводится науглероживанию железа. Чугун с такими характеристиками образуется, когда восстановленное в доменной печи из рудного материала железо принимает в себя много углерода и прочих элементов. Начало процесса науглероживания железа характеризуется его образованием в губчатом состоянии на участке печи, где действует температура до 500°С. Только что восстановленное железо выступает в качестве катализатора, способствующего распаду окиси углерода на два компонента: двуокись и сажистый углерод. В итоге распада окиси углерода от температуры 550-650°С получаются карбиды железа, прочих металлов. Наделенный особой активностью, сажистый углерод активно вступает в химическое взаимодействие с частицами железа.

При температуре в 1000°С и больше карбид железа распадается на железо с углеродом. С ростом количества углерода температура в процессе плавления становится существенно ниже. Так, чистое железо расплавляется при температуре от 1539°С, а сплав его с углеродом способен плавиться уже от 1147°С. Плавление сплава происходит в зонах доменных печей, где действуют высокие температуры, то есть внизу шахты. Образующийся жидкий сплав и есть чугун. При стекании вниз он, омывая раскаленные части кокса, еще больше науглероживается.

Науглероживание металла завершается ниже уровня шлаковой летки – в металлоприемнике. Здесь на соотношение углерода с металлом оказывает влияние содержание других компонентов. Итоговое наполнение углеродом при производстве серого чугуна, например, может зависеть от стойкости карбидов, которая в большой степени определяется содержащимися в чугуне примесями. Например, примесь марганца способствует науглероживанию металла, так как он входит в состав карбида, растворяющегося в чугуне. Аналогичное действие оказывают ванадий, хром, титан. Кремний с фосфором или сера препятствуют образованию карбидов. Из-за этого ферромарганец и зеркальные чугуны всегда содержат больше углерода, чем чугуны передельные, ферросилиций или полученные в литейном производстве чугуны.

В ходе плавления восстанавливается не только само железо, но и ряд различных элементов, находившихся в рудной массе. В составе шихтовых материалов в печи, помимо окислов железа, поступают еще окислы и отдельные химические элементы, такие как марганец, хром, ванадий, титан, свинец, медь, цинк, мышьяк и др. Они в полностью или частично восстановленном виде вместе с частицами серы попадают в чугун и влияют на его свойства в худшую или в лучшую сторону. В основах производства чугуна считается, что чаще всего ценными примесями служат кремний с марганцем, а вредоносными – сера с фосфором.

Наличие в чугуне серных компонентов можно уменьшить до оптимального предела путем внедоменного обессеривания. Если выдержать чугун с 2% марганца в ковше-чугуновозе или миксере, то некоторый объем серы в различных ее соединениях с марганцем перейдет из состава металла в шлак. Это возможно благодаря уменьшению растворяемости данного соединения в металлах от снижения температуры. Подобное обессеривание в ковше чугуна может достичь 60%. Кроме этого существуют еще методы внедоменного обессеривания чугунов. В производствах чугуна в мире довольно часто в этих целях используют обессеривающие присадки, такие как известь, кальцинированная сода или металлический магний.

Особенности процесса производства чугуна

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др.) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

Технологии производства чугуна постоянно совершенствуются

Производство и промышленные технологии

РУДЫ ФЛЮСЫ И ТОПЛИВО Железные руды основной исходный материал для выплавки чугуна. Железные руды в отличие от медных и многих других относительно богаты. Наиболее богатые руды содержат 60 железа и больше наиболее бедные 3040. По типу рудного минерала руды бывают следующих основных видов.

- Производства чугуна: исходные материалы, устройство доменной печи, технология плавки чугуна, продукты доменной плавки .

Чугун железоуглеродистый сплав, содержащий более 2% углерода. Кроме углерода, в нем всегда присутствуют кремний (до 4%), марганец (до 2%), а также фосфор и сера. Чугун является основным исходным материалом для получения стали, на что расходуется примерно 80-85% всего чугуна.

РУДЫ, ФЛЮСЫ И ТОПЛИВО

Железные руды основной исходный материал для выплавки чугуна. Пустая порода обычно состоит из кварца и песчаников с примесью глин, т.е. является кислой (избыток SiO 2 ).

Железные руды в отличие от медных и многих других относительно богаты. Наиболее богатые руды содержат 60% железа и больше, наиболее бедные 30-40%.

В железных рудах всегда присутствуют вредные примеси сера и фосфор. По типу рудного минерала руды бывают следующих основных видов.

Красный железняк. Рудный минерал гематит, безводная окись железа Fe 2 O 3 (70% Fe). Руда обычно содержит 50-60% Fe. Это наиболее распространенный вид руды во всем мире.

Магнитный железняк. Рудный минерал магнетит, магнитная окись железа Fe 3 O 4 (72,4% Fe), в руде 55-60% Fe.

Бурый железняк. Рудный минерал водные окислы железа nFe 2 O 3 · mH 2 O (52-66% Fe). В руде обычно содержится 30-50% Fe.

Шпатовый железняк. Рудный минерал сидерит, карбонат железа FeCO 3 (48,3% Fe), в руде обычно 30-40% Fe.

Доменные флюсы необходимы для удаления из доменной печи тугоплавкой пустой породы руды и золы топлива. Сплавляясь с флюсом, они образуют легкоплавкий сплав доменный шлак; в расплавленном состоянии он удаляется из печи через шлаковую летку. Кроме того, флюс должен обеспечить получение шлака с необходимым химическим составом и физическими свойствами, что в значительной мере определяет состав чугуна.

Флюсы выбирают в зависимости от пустой породы руды. В отечественных железных рудах пустая порода, как правило, содержит избыток SiO 2 . Поэтому в качестве флюса используют сильноосновные материалы, главным образом известнякCaCO 3 . Типичный металлургический известняк после обжига содержит 50-55% CaO. Избыток извести в доменном шлаке способствует также удалению из чугуна серы. На отечественных заводах флюсы вводят в доменную печь главным образом в виде офлюсованного агломерата и офлюсованных окатышей.

Топливо в доменных печах служит не только источником тепла, но реагентом, обеспечивающим восстановление железа из руды и образования чугуна (путем науглероживания железа).

Основные требования к доменному топливу высокая теплотворность, малое содержание золы, чистота по содержанию вредных примесей. Топливо должно иметь высокую механическую прочность, так как его дробление и образование мелочи препятствует нормальному движению печных газов, а также высокую пористость для обеспечения интенсивного горения. Топливо должно быть недефицитным и иметь невысокую стоимость.

Кокс является главным видом топлива в доменных печах и в среднем содержит 10-13% золы, 0,5-2% серы. Он достаточно прочен, что позволяет строить крупные доменные печи объемом до 5000 м 3 . На выплавку 1т чугуна расходуется около 550 кг кокса. При этом стоимость кокса составляет 45-55% себестоимости чугуна.

Вдувание 60-100 м 3 природного газа на 1т выплавляемого чугуна снижает расход кокса на 10-15%, повышает восстановительную способность доменных газов, обеспечивает более высокую производительность доменной печи. Наиболее эффективным оказалось применение природного газа в сочетании с высокотемпературным дутьем, обогащенным кислородом.

ПОДГОТОВКА РУДЫ К ПЛАВКЕ

В настоящее время для выплавки чугуна используют лишь около 5% сырой железной руды; 95% всей руды до плавки подвергают предварительной подготовке. Подготовка железной руды является одним из эффективных направлений в совершенствовании доменного производства и дает возможность использовать более бедные руды. Подготовка руд включает дробление, сортировку и другие операции.

Дробление обеспечивает нужную степень измельчения руды. Для плавки в доменной печи размер кусков руды должен составлять 10-18 мм, для агломерации менее 5-10 мм, для магнитного обогащения 0,1 мм.

Сортировку руды по классам крупности при размерах кусочков более 1-3 мм проводят на механических грохотах. Для более тонко измельченных материалов используют гидравлическую классификацию. Разделяемый материал подают вместе с водой в специальные устройства, где крупные зерна быстрее оседают, отделяясь от более мелких. В устройствах типа гидроциклон разделение частиц по крупности происходит под действием центробежной силы.

Усреднение материалов по химическому составу и свойствам необходимо для обеспечения ровного хода доменной печи. Одним из основных методов усреднения руды является ее послойная укладка в штабеля большой емкости.

Обогащение руды приобретает все большее значение. В настоящее время до плавки обогащают около 80% всей руды. Это связано с использованием все более бедных руд, а также руд с тонковкрапленными в пустой породе рудными зернами. Так, например, в результате обогащения бедных криворожских железистых кварцитов с 20-45% Fe получают концентраты с 60-65% Fe. Основным способом обогащения железной руды в нашей стране является магнитный. Сущность сухой магнитной сепарации состоит в том, что тонкоизмельченную руду помещают в магнитное поле, где магнитные частицы руды отделяются от пустой породы. При мокрой сепарации руда при воздействии на нее магнитного поля одновременно промывается водой. Этот способ более гигиеничен, чем предыдущий, при котором выделяется много пыли. Магнитное обогащение можно непосредственно использовать только для так называемых сильномагнитных магнетитовых и титаномагнетитовых руд. Для других руд средне- и слабомагнитных перед обогащением производят магнетизирующий обжиг.

Среди других методов обогащения наиболее распространен гравитационный: отсадка и разделение в тяжелых суспензиях (взвесях), в которых рудный минерал тонет, а частицы пустой породы всплывают.

Для удаления рыхлой песчаной и глинистой пустой породы применяют также наиболее простой и дешевый способ промывку водой.

УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ

Доменная печь (рис.6) вертикальная печь шахтного типа. Ее высота (до 35 м) примерно в 2,5-3 раза больше диаметра.

Стенки печи выкладывают из огнеупорных материалов в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на ¾ высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей до 70000 м 3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны.

С увеличением полезного объема (рабочего пространства) доменных печей повышается их экономичность.

Современные крупные доменные печи имеют объем 2000-3000 м 3 .

На Криворожском заводе с 1974 г. работает печь объемом 5000 м 3 .

Воздух для горения топлива вдувается через 14-36 фурм в верхнюю часть горна печи.

В современную доменную печь для выплавки 1т чугуна вдувается около 3000 м 3 воздуха; его расход на крупных печах достигает 6000-7000 м 3 /мин, что обеспечивается быстроходными турбовоздуходувными машинами (3500-4500 об/мин). Воздух нагревается в специальных воздухонагревателях. Каждую доменную печь обслуживают три-четыре автоматически переключающихся воздухонагревателя.

Применение высокотемпературного дутья привело к значительной интенсификации плавки. За последние годы температура воздушного дутья была повышена до 1200-1300º С.

Значительный эффект дало повышение давления под колошником примерно до 2,5 атм., приводящее к уменьшению скорости газа, улучшению теплообмена и интенсификации физико-химических процессов. Крупнейшим усовершенствованием явилось обогащение дутья кислородом (до 30%). Наибольший эффект дало комплексное использование этих мер при применении природного газа. Производительность печей повысилась примерно на 50%, а расход кокса снизился на 25-30%.

Доменная печь работает непрерывно в течение 5-10 лет. Для этого по мере необходимости в нее загружают отдельными порциями (колошами) шихтовые материалы, периодически выпускают чугун и шлак, непрерывно удаляют доменные газы.

Для выплавки 1т передельного (мартеновского) чугуна в среднем расходуется около 1,8т офлюсованного агломерата, 550 кг кокса. Таким образом, печь объемом 3000 м 3 в сутки потребляет примерно 8500т шихтовых материалов и выплавляет около 5000-5500т чугуна.

В современных доменных печах все процессы по подготовке и загрузке шихтовых материалов полностью механизированы.

К вспомогательным устройствам, обеспечивающим работу печи, относятся: шихтовые дворы, оборудованные погрузочно-разгрузочными устройствами; бункерные эстакады с вагон-весами для автоматического взвешивания шихтовых материалов, подъемные механизмы, доставляющие самоопрокидываааающиеся тележки-скипы с шихтой к загрузочному аппарату доменной печи. Для нормальной работы печи необходимы также воздухонагреватели и другие устройства для осуществления горячего дутья, литейный двор, ковши чугуновозы и шлаковозы, разливочные машины и т.д.

Производство чугуна. Марки чугуна. Технология производства

В настоящее время основной способ получения чугуна — плавка железных руд в доменных печах. Для плавки необходим ряд сырых материалов, таких как флюсы, железные или марганцовые руды, а также топливо. В качестве топлива используется кокс, который, по сути, является каменным углем. Роль кокса – обеспечить процесс восстановительной энергией и определенным количеством тепла. Давайте рассмотрим производство чугуна более подробно. Так как это сложный и длительный процесс, то его описание займет много времени.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства. Конвертерный метод обладает рядом существенных преимуществ, одно из них – высокая скорость плавки. Кроме того, из конвертера чугун переливается непосредственно в формы и используется по назначению. Стоит отметить, что остановить ДП невозможно, так как производство непрерывно. В крайнем случае имеет место консервация, при которой кокс тлеет в горне. Если же доменная печь останавливается, то проще построить новую, нежели запустить старую.

Технология изготовления чугуна

Технологический процесс изготовления чугуна состоит из следующих операций: подготовка руды, подготовка топлива, подготовка флюсов, доменный процесс.

Для получения высококачественного чугуна наиболее низкой себестоимости необходима подготовка шихтовых материалов к плавке. Прежде всего подготовке подвергают руду. Подготовка руды заключается в сортировке руд по химическому составу и размеру кусков. Мелкие и пылевидные фракции подвергаются окускованию, а крупные – дроблению.

Следующая операция-обогащение. Этой операции подвергаются «бедные руды», т.е., руды с низким содержанием железа (40-46%) Переработка таких руд характеризуется значительным увеличением расхода топлива, флюсов, снижением производительности доменных печей и в конечном итоге увеличением себестоимости чугуна. В процессе обогащения происходит удаление значительной части пустой породы, а в получаемом концентрате значительно возрастает содержание железа. В зависимости от характера и свойств руды применяют соответствующий способ ее обогащения (гравитационный, магнитный, флотационный). В результате обогащения получают тонкодисперстные концентраты с содержанием железа до 65-67%, которые в силу своих физических свойств не могут использоваться в доменном процессе.

Поэтому следующим этапом подготовки руды является агломерация (окускование), которая заключается в образовании пористого продукта- офлюсованного агломерата, получаемого в результате спекания шихты за счет сгорания кокса при определенной температуре. При использовании офлюсованного агломерата снижается расход кокса и известняка, улучшаются условия плавки и технико-экономические показатели работы доменных печей.

С развитием различных способов обогащения руд и увеличением удельного концентрата в общем объеме железорудного сырья начал применяться новый процесс подготовки руды- окомкование. Сущность процесса состоит в окатывании частиц исходной шихты и последующем обжиге полученных окатышей (размером до 25,30 мм) Обожженные окатыши по сравнению с агломератом обладают более высокой механической прочностью, хорошей восстановимостью, однородны по составу и характеризуются высоким содержанием железа (70-95%).

Подвергаются подготовке и другие шихтовые материалы. Кокс перед загрузкой в печь подвергается грохочению с целью удаления мелочи и снижения его потерь в процессе плавки за счет выноса мелких фракций.

Флюсы подвергаются дроблению, а затем грохочению для отсеивания мелочи. Подготовленные таким образом шихтовые материалы послойно загружаются в доменную печь в определенных взвешенных дозах, называемых калошами.

Доменный процесс осуществляют в доменных печах, которая представляет собой сооружение шахтного типа, имеющая форму усеченного конуса, выложенную внутри огнеупорным кирпичом, а снаружи печь имеет металлический кожух.

Шихтовые материалы хранятся на рудном дворе в бункерах. С помощью крана они перегружаются в специальные бункеры, автоматически взвешиваются и подаются в вагонетки или на транспортер к верхней части доменной печи, где автоматически разгружаются. Через специальное отверстие в доменную печь вдувают горячий воздух в целях интенсификации процесса плавки и экономии топлива. Сгорание кокса происходит с образованием углекислого газа, который, соприкасаясь с раскаленным коксом, превращается в окись углерода. По мере выгорания кокса шихтовые материалы перемещаются вниз, а навстречу им снизу вверх движется мощный поток раскаленных газов, в котором шихта высушивается и прогревается до определенной температуры при которой происходит основной процесс плавки –восстановление железа из руды. Этот процесс восстановление окислов железа окислами углерода принято называть косвенным восстановлением. Параллельно идет процесс прямого восстановления железа, т.е., процесс восстановления железа твердым углеродом раскаленного кокса. Восстановленное таким образом железо находится в виде твердой губчатой массы и по мере насыщения его углеродом плавится и стекает в горн печи. Полученный жидкий чугун скапливается на дне печи.

Одновременно идет процесс восстановления окислов марганца, кремния, фосфора, в результате образуются вредные примеси серы и фосфора в виде шлака. Одновременно с процессом восстановления Окислов происходит процесс плавления пустой породы, в результате которой также образуется шлак. Будучи легче чугуна шлак располагается над ним отдельным слоем, который исключает возможность соприкосновения жидкого чугуна с вдуваемым в печь воздухом и тем самым предохраняет чугун от окисления. Выпуск продуктов плавки производится раздельно через соответствующие отверстия: чугуна через каждые 1.5-2 часа, шлака –1 час. Далее чугун выпускается в ковши и транспортируется для разлива в чушки или дальнейшей переработки в сталеплавильные цехи.

Почему технология прямого восстановления железа считается одним из самых перспективных направлений для эффективного развития мировой металлургии

Ужесточение экологических требований в мировой черной металлургии в последние годы привело к росту спроса на высококачественное железорудное сырье с высоким содержанием железа и низким содержанием примесей. К таким продуктам относятся качественные окатыши и горячебрикетированное железо (ГБЖ).

Технология прямого восстановления железа, которая применяется при производстве металлизованных окатышей (прямовосстановленное железо — ПВЖ) и ГБЖ, считается одним из самых перспективных направлений для эффективного развития мировой металлургии.

Использование ГБЖ/ПВЖ в электродуговых печах позволяет производить качественную сталь с гораздо более низкими затратами энергии и меньшими выбросами по сравнению с аглококсодоменным процессом. Получаемая сталь с низким содержанием примесей соответствует самым высоким требованиям таких отраслей, как автомобилестроение и машиностроение.

Спрос на окатыши и ГБЖ стабильно растет на фоне постоянного увеличения доли электропечей в общем объеме выплавки стали и ухудшения качества металлолома. По прогнозам экспертов, на которых ссылается Металлоинвест, к 2030 году потребность в ГБЖ/ПВЖ на мировом рынке увеличится на 56 млн тонн. В 2018 году, по данным Midrex, производство всех видов ГБЖ и ПВЖ увеличилось на 15%, до 100,5 млн тонн. При этом ГБЖ было произведено 9 млн тонн (из них 4,5 млн тонн — производство Металлоинвеста).

Окатыши получают из железорудного концентрата путем окомкования и обжига. Окатыши можно транспортировать, перегружать и хранить длительное время без разрушения. Для современных потребителей важны металлургические свойства окатышей, прочность, возможность транспортировки без потери качества и эффективность плавки.

ГБЖ — инновационный вид металлизованного сырья с содержанием железа более 90%. Преимущества использования ГБЖ для металлургов очевидны. ГБЖ, в отличие от традиционных видов железорудного сырья, практически не содержит вредных примесей, что критически важно для производства высококачественной стали. ГБЖ отличается высокой плотностью и устойчивостью к воздействиям внешней среды, что облегчает его транспортировку и длительное хранение на открытом воздухе. По своему составу металлизованные брикеты сходны с чугуном и востребованы на многих сталеплавильных комбинатах мира наряду с металлургическим ломом.

ГБЖ получают путем прямого восстановления из железной руды или железорудных окисленных горячих окатышей с последующей прессовкой в брикеты (длина — 100–110 мм, ширина — 45–55 мм, толщина — 32–38 мм, масса — 0,5–0,7 кг).

Железо прямого восстановления используется почти исключительно в электрометаллургии. Процесс изготовления ГБЖ — самый экологичный на сегодня способ получения железа. В сравнении с производством чугуна энергозатраты на производство ГБЖ ниже на 35%, выбросы парниковых газов — на 60%. Загрузка электродуговых печей ГБЖ дает возможность использовать более высокую энергию плавки при увеличении производительности печи. Доменный процесс в таком производстве исключен. Поэтому использование ГБЖ позволяет снизить негативное влияние металлургического производства на окружающую среду, в том числе за счет уменьшения выбросов углекислого газа (оксида серы и др.) в атмосферу.

Для производства ГБЖ/ПВЖ необходимы высококачественное железорудное сырье и доступ к источникам природного газа.

Мировое производство ГБЖ/ПВЖ характеризуется высокой концентрацией. По объему мощностей по выпуску ГБЖ/ПВЖ одними из крупнейших мировых производителей являются Индия и Иран. Основная часть произведенного металлизованного сырья в мире активно потребляется интегрированными металлургическими предприятиями. Россия благодаря Металлоинвесту занимает первую позицию на товарном рынке ГБЖ c долей свыше 50%.

Автоматизация производства чугуна и стали

Автор работы: Пользователь скрыл имя, 13 Декабря 2013 в 23:55, контрольная работа

Описание работы

Чтобы получить технические железные сплавы, из которых в дальнейшем будут изготовлены различные машины и конструкционные сооружения, нужно из руды извлечь железо. Это достигается двумя способами. Первый – это прямое восстановление железа коксом без плавления и дальнейшим его науглероживанием и расплавлением, в результате чего получают чугун или ферросплавы. И второй способ, в настоящее время основной способ производства чугуна из руд — доменный процесс. Чугун используется в изготовлении различных фасонных деталей для машиностроения, из него изготавливаются люки канализационные. Чугун участвует в производстве стали. А чугунные отливки и специальные сплавы получают из доменных ферросплавов.

Содержание работы

Введение 3

Глава 1. Локальные системы управления доменным процессом 4

Глава 2. Автоматизация доменной печи 10

Заключение 16

Список литературы 17

Файлы: 1 файл

avtomatizaciya_proizvodstva_chuguna_i_stali.docx

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Национальный исследовательский технологический университет «МИСиС»

Домашняя работа по дисциплине

Автоматизация производства чугуна и стали

Выполнил: Морозова Д.А.

Проверил: Лицин К.В.

Глава 1. Локальные системы управления доменным процессом 4

Глава 2. Автоматизация доменной печи 10

Список литературы 17

Введение

Чтобы получить технические железные сплавы, из которых в дальнейшем будут изготовлены различные машины и конструкционные сооружения, нужно из руды извлечь железо. Это достигается двумя способами. Первый – это прямое восстановление железа коксом без плавления и дальнейшим его науглероживанием и расплавлением, в результате чего получают чугун или ферросплавы. И второй способ, в настоящее время основной способ производства чугуна из руд — доменный процесс. Чугун используется в изготовлении различных фасонных деталей для машиностроения, из него изготавливаются люки канализационные. Чугун участвует в производстве стали. А чугунные отливки и специальные сплавы получают из доменных ферросплавов.

Технология производства доменного чугуна постоянно совершенствуется и развивается.

В последнее время большое развитие получили локальные системы управления основными процессами производства чугуна (автоматическое регулирование температур и промывка углей перед коксованием и т.д.).

Широко внедряются форсированные способы ведения плавки с использованием повышенного нагрева дутья, кислородного дутья, частичной заменой кокса природным и коксовым газом и жидкостным топливом, обогащения и агломерации руд, а также с использованием повышенного давления под колошником. Благодаря механизации и автоматизации всех этих мероприятий выпуск чугуна значительно увеличивается.

Глава 1. Локальные системы управления доменным процессом

Основной технологической задачей доменной плавки является восстановление железных руд и получение чугуна заданного состава и температуры. Доменная печь относится к классу шахтных печей, в которых осуществляется слоевой режим работы с противотоком обрабатываемого материала, заполняющего весь рабочий объем печи, и горячих газов, фильтрующихся через сравнительно плотные слои этих материалов.

Характерными особенностями слоевого режима работы печи являются большая поверхность материалов, подвергающихся тепловой и химической обработке, и в то же время неопределенность активной части поверхности, участвующей в процессах тепло- и массообмена. Причиной неопределенности является движение материалов, которые в ходе обработки меняют размеры и формы кусков и претерпевают изменения химического состава и агрегатного состояния, что изменяет условия фильтрации горновых газов через различные участки сечения печи. Другой особенностью слоевого режима является то, что все виды теплопередачи (радиация, конвекция и теплопроводность) тесно переплетены и практически неразделимы. Это затрудняет теоретические расчеты процессов теплообмена и экспериментальное определение теплотехнических характеристик доменных печей.

Из сказанного выше следует, что основной технологический процесс доменной плавки – восстановление железа, несмотря на свою химическую природу, в значительной мере зависит от теплового режима, распределения газового потока в столбе шихтовых материалов и характера движения шихты.

Основная задача локальных систем управления доменным процессом заключается в создании наиболее благоприятных условий для протекания восстановительных процессов. При этом доменная печь работает с максимальной производительностью и экономичностью при ограничениях, обусловленных качеством сырья, мощностью воздуходувных машин, ресурсами кислорода, природного газа, состоянием печи, вспомогательного оборудования и др.

Локальная система управления (ЛСУ) — это совокупность микропроцессорных средств вычислительной техники и автоматизации, объединенных в единую систему посредством специального программного обеспечения для управления единицей оборудования в рамках реализуемого технологического процесса.

На современных печах контролируются и автоматически регулируются многие параметры технологического режима доменной плавки, работы оборудования, управляемого системами локального характера. Однако течение самого доменного процесса контролируется недостаточно. Конечные результаты его определяются с опозданием, а промежуточные практически не контролируются из-за отсутствия современных датчиков информации. Отстают в развитии такие системы, как непрерывный анализ материалов в потоке и продуктов плавки на выпуске.

Локальная система управления доменной плавкой включает подсистему шихтоподачи, подсистему собственно доменной печи и подсистему блока воздухонагревателей. Подсистемы содержат функциональные элементы контроля, функциональные элементы управления и объединены комплексом технических средств измерения и комплексом технических средств управления.

Управление производственными процессами является одним из важнейших направлений развития производительных сих современного общества.

Автоматическое управление производственными процессами в металлургической промышленности используют недостаточно, в то время как большинство этих процессов по своей природе легко поддается автоматизации. Особенно это касается непрерывных термохимических и термомеханических процессов, протекающих в отдельных агрегатах без непосредственного вмешательства человека. Особенно подготовленным к автоматизации является доменный процесс ввиду его непрерывности, высокой степени механизации, оснащенности контрольно-измерительной аппаратурой.

На настоящем этапе развития доменного производства его управление необходимо вследствие огромной производительности доменных печей и постоянного усложнения как технологического процесса (высоко-нагретое комбинированное дутье, повышенное давление газов в печном пространстве) выплавки чугуна, так и оборудования доменных печей (конвейерная подача материалов в скипы, безконусные загрузочные устройства и др.). В этих условиях ручное управление становится весьма сложным, а неизбежные ошибки при этом приводят к глубоким расстройствам хода доменных печей, иногда к авариям и в каждом случае к потерям производства чугуна и ухудшению технико-экономических показателей доменной плавки.

Этим и объясняется то, что 40-45 лет назад начали проводить первые попытки локального управления некоторыми составляющими доменного процесса, исследования и проектные разработки по созданию методов и систем автоматизации доменного производства.

В значительной степени автоматизации металлургических процессов способствовало развитие вычислительной техники. Именно с использованием вычислительной техники В.А.Сорокиным одним из первых в мировой практике были проведены исследования по созданию методики автоматического регулирования теплового состояния доменной печи. А.Д. Готлиб предложил и в дальнейшем разработал методику регулирования теплового состояния и хода доменной печи, на основании которой с использованием вычислительных машин была создана промышленная автоматическая система регулирования этих параметров доменного процесса.

Большие работы по тепловому регулирование доменного процесса были проведены в Московском институте стали и сплавов под руководством А.Н. Похвиснева.

Методики регулирования доменного процесса, определения его характерных показателей с целью автоматического управления разработаны А.Н. Раммом. В дальнейшем эти и другие работы получили развитие и нашли промышленное применение. На ряде металлургических предприятий созданы системы автоматизации загрузки шихты, распределения материалов и газов по окружности и вертикальному сечению доменной печи, распределения дутья и углеводородсодержащих добавок по фурмам, регулирования теплового состояния доменной печи и отдельных ее зон и др.

В области механизации доменного производства главное внимание конструкторов направлено на разработку приспособлений и механизмов, облегчающих условия обслуживания горновых работ на литейных дворах, а также выпуска, транспортирования и обработки продуктов доменной плавки. К ним относятся: кольцевые и напольные краны, приспособления для смены воздушных фурм, заправки и очистки желобов, одноносковые разливки чугуна и шлака, различные системы большегрузных чугуновозных ковшей (до 600 т), припечные грануляционные установки, оборудование для механизации ремонтных работ. Внедряются системы сигнализации, предупреждающие о прогарах фурм, контроль уровня расплава в горне, системы автоматического обнаружения сгоревших фурм и холодильников. Все они облегчают горновые работы, предупреждая возникновение аварийных ситуаций, для ликвидации которых требуется трудоемкий ручной труд в тяжелых условиях. Большое внимание уделяется вопросам аспирации, вентиляции и герметизации, загрязненности окружающей водной и воздушной среды, а также социально-бытовым условиям работы обслуживающего персонала.

Конечной целью всех работ является создание локальной системы управления доменным производством. В основе такой системы должен лежать алгоритм управления. Алгоритмом называют предписание, определяющее содержание и последовательность операций, переводящих исходные данные в искомый результат. Построение алгоритма возможно только на основе математического описания процесса, в данном случае – процессов, протекающих в доменной печи. Однако задача эта весьма сложная и на практике чаще всего пользуются логическими и статистическими зависимостями между отдельными факторами процесса.

Что касается оптимизации доменного процесса, то она определяется поставленной целью: получение максимальной производительности доменной печи; достижение минимальных энергетических затрат на выплавку чугуна, обеспечение минимальной себестоимости чугуна.

В настоящее время имеются все возможности для разработки и внедрения автоматического управления доменным процессом и доменным производством:

- развитая индустрия ЭВМ;

- высокие знания технологических закономерностей доменного процесса;

- достаточная изученность статических и динамических характеристик доменной печи;

- наличие датчиков, надежно и непрерывно регистрирующих важнейшие показатели доменного процесса.

С учетом особенностей доменного производства (исключительно высокая производительность единичных агрегатов) окупаемость локальных систем управления доменным процессом и доменным производством, как правило, не превышает 4-6 месяцев. Если исходить из уже достигнутых результатов, то автоматическое регулирование только теплового состояния доменной печи позволяет снизить удельный расход кокса на 2,5-3 %. Несомненно, что внедрение других систем позволит улучшить эти показатели.

Глава 2. Автоматизация доменной печи

Производство чугуна является непрерывным, процессом, протекающим во всем объеме доменной печи. Получение рабочей информации о ходе технологического процесса из внутренних областей доменной печи практически невозможно. Поэтому для контроля над ходом процесса и управления используются косвенные показатели, в известной мере отражающие состояние отдельных участков (зон) доменной печи. К таким показателям относятся, например, состав колошникового газа, перепады статического давления по высоте шахты печи и т.д. Получаемая информация является далеко не полной и не может отразить влияния на процесс множества факторов. Поэтому многие явления, происходящие в доменных печах, проявляются как случайные функции времени. Недостаточность и запаздывание информации затрудняют управление процессом плавки.

Следует отметить еще одну особенность доменной печи как объекта автоматического управления: технологический процесс проходит во всем объеме печи, а управления сосредоточены на границах шахты

Управление «сверху» осуществляется на колошнике путем изменения условий загрузки, а «снизу» из фурменной зоны изменением параметров дутья (рисунок 1).

При каждом возмущении необходимо выбрать такое управляющее воздействие, которое повлияло бы на состояние некоторой области печи, далеко отстоящей от места приложения этого управления. Естественно, что это приводит к существенным запаздываниям управляющих воздействий; так, например изменение рудной нагрузки на кокс сказывается на тепловом состоянии горна доменной печи только через 5–6 ч.

Рисунок 1 – схема управляющих воздействий доменной плавки

Вместе с тем можно указать некоторые обстоятельства, благоприятствующие работе управляющих систем. Доменные печи, как правило, длительное время работают в стационарных производственных условиях, выплавляют чугун одной и той же марки, работают на идентичном сырье, что позволяет выбрать оптимальный для этих условий режим работы. Задача систем управления заключается в выборе этого режима и затем в компенсации флуктуации входных параметров процесса, которые сравнительно невелики. Другим благоприятным фактором является большая аккумулирующая способность печи. Огромная масса материалов, участвующих в процессах массо- и теплообмена, способствует сглаживанию возмущающих воздействий. В этом смысле печь как бы является фильтром для возмущающих воздействий. Инерционность процесса позволяет иметь некоторый резерв времени для выбора рационального управления.

Краткое описание технологии выплавки чугуна в доменном производстве

Историческая справка. Чугун был известен за 4-6 вв. до н. э. Доменное производство возникло в результате развития сыродутного процесса — «прямого» получения железа в твёрдом состоянии непосредственно из железной руды путём восстановления её в низких горнах или шахтных печах (домницах) с помощью древесного угля. Первые доменные печи в Европе появились в середине 14 в., а в России — около 1630, вблизи Тулы и Каширы. На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо для доменного производства — древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

Основные этапы развития доменного производства: применение паровой воздуходувной машины (И. И. Ползунов, 1766), нагрев дутья (Дж. Нилсон, 1829), изобретение кирпичного воздухонагревателя регенеративного типа (Э. Каупер, 1857). В 1913 в России было выплавлено 4,2 млн. т чугуна и она занимала 5-е место в мире. В 1940 в СССР было выплавлено 15 млн. т чугуна (3-е место в мире), а с 1947 Советский Союз уступал только США. В 1970 СССР вышел на 1-е место в мире. Выплавка чугуна в СССР в 1971 составила 89,3 млн. т. Большую роль в развитии доменного производства в СССР сыграли М. А. Павлов, М. К. Курако, И. П. Бардин. Доменное производство в СССР характеризуется применением высокомеханизированных и автоматизированных агрегатов и передовой технологии.

Выплавка чугуна производится в доменных печах, представляющих собой сложный технологический агрегат.

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до ее «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Основным материалом для доменного производства является железная руда, содержащая железо в виде оксидов. Оксиды железа купить в виде руды возможно у сырьевых компаний крупнейших стран-экспортёров: Австралия, Бразилия, Индия, Канада, ЮАР, Украина, Россия, Швеция, Казахстан. Для загрузки в печь наиболее удобны куски руды диаметром от 10 до 50 мм. Более мелкая и пылевидная руда должна быть окускована путем спекания. Такое спекание называется агломерацией и производится на агломерационных фабриках, которые строятся иногда на рудниках, но чаще непосредственно на металлургических заводах.

В доменной печи происходит отделение железа от кислорода (процесс восстановления). Этот процесс возможен при высоких температурах, для создания которых в доменной печи сжигается кокс. Кокс содержит углерод, который при высоких температурах соединяется с кислородом оксидов железа или, как принято говорить, восстанавливает железо из оксидов. Раньше вместо кокса в доменных печах сжигали обыкновенный древесный уголь.

Пустая порода, содержащаяся в большом количестве в железной руде, и зола, имеющаяся в коксе, при плавлении шихты не переходят в металл, а образуют шлак, который нужно своевременно удалить из печи. Чтобы облегчить удаление шлака, в руду добавляют флюсы — материал, придающий шлаку более жидкий вид. Обычно флюсом служит известняк.

Материалы подают в засыпное устройство, находящееся в верхней части домны, по наклонному мосту в специальных тележках-скипах, емкость которых на больших печах достигает 10 м 3 ; подача материалов идёт непрерывно.

Рис. 1. Схема доменного производства

Таким образом, основными материалами для производства чугуна в доменной печи является железная руда, кокс и известняк. Кроме того, в доменном процессе для поддержания горения необходим воздух. Печь может работать только при непрерывной подаче воздуха.

Для того чтобы не охлаждать печь во время работы и ускорить плавку, воздух в печь подается подогретым до 600-800° и под давлением 1,5-2 атм. Воздух подогревают в специальных аппаратах — воздухонагревателях.

Воздухонагреватели представляют собой сварные цилиндрические сосуды диаметром от 7 до 9 м и высотой до 46 м с днищем и куполом. Воздухонагреватели изготовляют из листовой стали толщиной 10-14 мм. Внутреннее пространство воздухонагревателей разделено стенкой из огнеупорного кирпича на две вертикальные камеры — камеру горения и камеру насадки.

Камера, или шахта горения, и разделительная стенка начинаются от днища и идут до основания купола, так что под куполом остается свободное пространство для сообщения между камерами. В нижней части воздухонагревателя со стороны камеры: горения врезана горелка для сжигания газа.

Насадка — кирпичная кладка — выкладывается из огнеупорного (шамотного) кирпича так, чтобы образовались вертикальные сквозные от низа до верха каналы для прохода газа и воздуха. Благодаря каналам насадка обладает большой поверхностью нагрева (от 10 до 20 тыс. м2 и более). Насадка кладется на чугунную поднасадочную решетку, которая опирается на специальные колонны и расположена на уровне 2-2,5 м от днища воздухонагревателя.

Каналы насадки соответствуют отверстиям в решетке и имеют выход в пространство под решеткой, называемое поднасадочным пространством. В поднасадочное пространство по воздухопроводу холодного дутья подводится от воздуходувных машин холодный воздух.

Нагрев воздуха в воздухонагревателях происходит за счет сжигания очищенного газа, который, сгорая в камере горения, поднимается вверх под купол, а затем по каналам насадки опускается вниз и, отдав тепло насадке, уходит в дымовую трубу. После нагрева насадки газ и дымовую трубу отключают и через насадку пропускают воздух, который движется в направлении, обратном движению горячего газа. Горячий кирпич насадки отдает свое тепло воздуху.

Подогретый воздух по воздухопроводу горячего дутья подается от воздухонагревателей в кольцевую трубу и затем через специальные приборы, называемые фурмами, — в доменную печь.

Для одной доменной печи строят три или четыре воздухонагревателя, которые работают поочередно, т. е. если в одном нагревается насадка, то в другом — воздух, а третий запасной. Доменный процесс сопровождается также выделением побочных продуктов — доменного газа и шлака.

Жидкий шлак выпускается через шлаковые лётки в специальные ковши, в которых отвозится в шлаковые отвалы. В дальнейшем из него изготовляют строительные материалы — шлакоблоки. Доменный газ используется как топливо для сжигания в коксовых и мартеновских печах, в нагревательных печах прокатных цехов, а также в обыкновенных котельных топках.

Образующийся в печи газ через подсвечники, свечи и наклонные газопроводы отводится, в пылеуловители. Обычно на каждую доменную печь ставилось два пылеуловителя — первичный и вторичный. В настоящее время доменные печи сооружаются преимущественно с одним первичным пылеуловителем.

Свечи своей нижней частью, так называемыми подсвечниками, примыкают к куполу шахты. На доменную печь ставятся четыре подсвечника, а далее каждая пара подсвечников объединяется в одну свечу; свечи соединяются с первичным пылеуловителем двумя наклонными газопроводами грязного газа.

Пылеуловители представляют собой сварные цилиндрические сосуды диаметром от 9 до 11 м с коническим днищем и куполом, пылеуловители изготовляются из листовой стали толщиной 10-14 мм.

Доменный газ уносит с собой большое количество мелких частиц руды и кокса (колошниковой пыли) и по наклонным газоотводам попадает в пылеуловители. Здесь вследствие большего объема сосуда давление и скорость газа резко падают и значительная часть пыли (до 3/4) осаждается в конусах пылеуловителей, откуда ее периодически выпускают в вагоны и отвозят в отвал или на агломерационную фабрику, где она спекается в куски и вновь используется как шихтовый материал для доменной печи.

Пыль сильно истирает стенки свечей, газоотводов и пылеуловителей, поэтому их футеруют (выкладывают) шамотным кирпичом, а тройники и подсвечники — специальными чугунными плитами.

В пылеуловителях доменный газ проходит грубую очистку. Для дальнейшего использования газа необходима его полная очистка, которая происходит в специальных газовых цехах — газоочистках, входящих в комплекс сооружений доменного цеха. От пылеуловителей к газоочистке газ подается по газопроводу грязного газа. Очищенный газ по газопроводу чистого газа поступает к потребителям.

Доменный газ совершенно бесцветный и не имеет запаха, ядовит, а при соединении с воздухом образует взрывчатую смесь, которая при вспышке взрывается с огромной разрушительной силой. Поэтому при обращении с доменным газом требуется большая осторожность.

Таким образом, основным продуктом доменного производства является чугун, побочными продуктами — шлак, доменный газ и колошниковая пыль.

Основной примесью чугуна является углерод (2-4% и более), который может содержаться в чугуне в виде механической примеси (свободного графита) и в виде химического соединения с железом, называемого карбидом железа или цементитом. Получаемые в доменной печи чугуны разделяются на сорта: литейный, передельный и специальный.

Литейный чугун содержит свободный графит и имеет в изломе серый цвет и крупнозернистое строение. Этот чугун хорошо заполняет формы и легко поддается обработке режущим инструментом. Литейный чугун применяют для отливки радиаторов, труб, печных приборов и других строительных и бытовых изделий.

Передельный чугун содержит углерод в виде химического соединения с железом и имеет блестящий белый излом, поэтому иногда называется белым чугуном (белый цвет излома следует считать условным). Этот сорт чугуна плохо отливается и обрабатывается и идет главным образом в переплавку на сталь.

Специальные чугуны, или ферросплавы, имеют повышенное (более 10%) содержание одного или нескольких элементов, например кремния, марганца и др. Применяют их в основном в качестве специальных добавок при выплавке сталей.

Чугун и шлак периодически выпускают из печи: чугун через 4-6 час., а шлак через 2-3 часа. Производительность доменной печи характеризуется коэффициентом использования полезного объема, который представляет собой отношение полезного объема печи в кубических метрах к суточной выплавке чугуна в тоннах. Полезным объемом называется объем печи от уровня чугунной лётки до отметки низа большого конуса в опущенном состоянии.

Чем меньше коэффициент по абсолютному значению, тем лучше работает доменная печь. Более экономичными в эксплуатации являются доменные печи большого объема, поэтому впредь предполагается строительство печей большого объема.

Рис. 2. Разрез по оси доменной печи:

1 – пылеуловители; 2 – фундамент; 3 — рабочая площадка; 4 — кольцевой воздухопровод; 5 – лещадь; 6 – кладка горна; 7 – фурменные отверстия; 8 – кладка заплечиков; 9 – кладка шахты; 10 – колошник; 11 — наклонный газопровод; 12 – колошниковая площадка; 13 — засыпной аппарат; 14 – свечи; 15 – крыша здания поддоменника; 16 – колонны для удержания шахты; 17 — здание скипового подъемника; 18 – наклонный мост; 19 – железнодорожные вагоны с исходными шихтовыми материалами; 20 – бункер с шихтовыми материалами; 21 – скип; 22 — рудно-грейферный кран; I – горн; II – заплечики; III – распар; IV – шахта; V – колошник.